环形扩压叶栅弯叶片对流场性能的影响

收稿日期:2005-07-11; 修订日期:2005-12-26

基金项目:国家自然科学基金资助项目(50236020)

作者简介:张永军(1977-),男,陕西榆林人,哈尔滨工业大学博士研究生.文章编号:1001-2060(2006)02-0169-06

环形扩压叶栅弯叶片对流场性能的影响

张永军,冯国泰,苏杰先,王仲奇

(哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001)

摘 要:对比研究了直叶片叶栅与弯叶片叶栅吸力面角区和下端壁流场显示的不同表现,发现弯叶片对角区分离流结构影响较大,它对减小端区马蹄涡尺度和减弱横向二次流作用明显。将不同叶栅中三维流向涡(通道涡和集中脱落涡)沿流向截面内的位置与强度作为研究对象,细致地分析了在采用弯叶片前后涡位置和强度的变化,分析表明两种涡的位置受弯叶片影响较大;通道涡沿流向的强度变化受弯叶片影响较为明显,而集中脱落涡强度受弯叶片影响却很小。来流马赫数、叶型折转角和稠度在一定范围内对弯叶片作用有规律性影响:当马赫数为017时,最佳弯角弯叶片降低损失7%,而马赫数为0.2时,最佳弯角弯叶片降低损失仅4%。

关键词:压气机;弯叶片;低速;分离流;通道涡;集中脱落涡

中图分类号:TK474.8 文献标识码:A

1 引 言

在叶轮机械内部流场理论不断深入发展的今天,关于二次流理论、分离流结构和涡动力学的研究已经成为透平机械内部流场气动力学领域最为重要的前沿研究课题。前人对扩压叶栅内的流动分离和旋涡的发生、发展以及相互作用都进行了大量的研究,并取得了许多阶段性的成果[1~2]。一些研究发现在扩压叶栅中采用弯叶片是改善流动结构和提高喘振裕度的一种有效方法[3],而认识压气机弯叶栅内部流场分离流和涡系结构和特性,对于揭示弯叶片改善叶栅气动性能、减少流动损失和提高压气机喘振裕度具有重要意义[4]。然而以往对扩压叶栅内涡系的研究主要是以流场显示的手段来达到揭示常规直叶栅内涡系分布和形态的目的[2,4,6],对弯叶片流场结构的研究主要还是集中在涡轮叶栅[5],在扩压叶栅中对采用弯叶片后流场结构变化的深入分析较为少见,更缺乏机理性的论述[7]。本文使用数值计算的方法对环形压气机静叶栅在零攻角下直叶栅和不同弯角弯叶片叶栅内部流场显示的分离与涡位置和强度的变化进行了分析,以期能够获得弯叶片影响叶栅内部流场结构的规律和机理。

2 数值计算方法

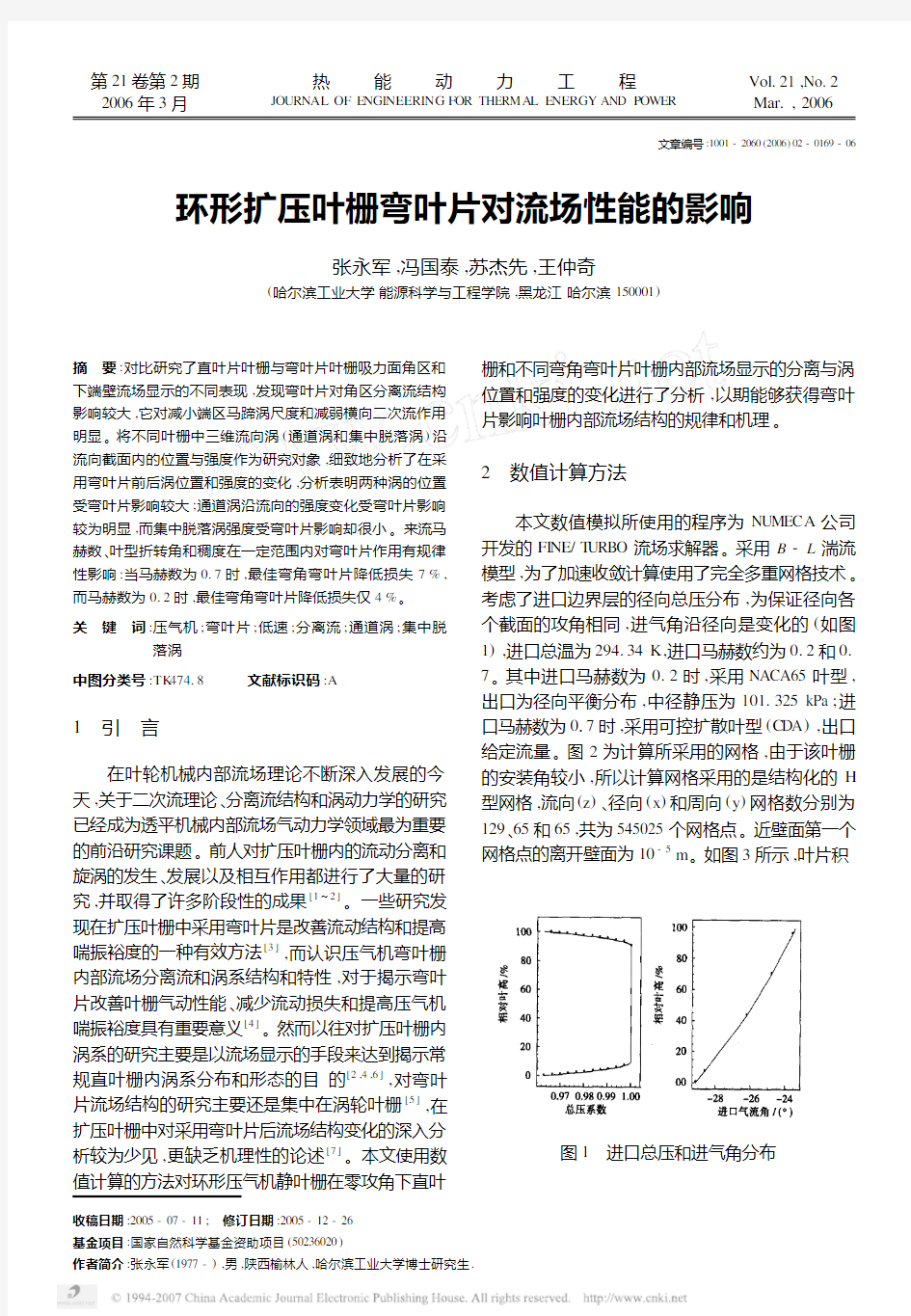

本文数值模拟所使用的程序为NUMEC A公司开发的FI NE/T URBO流场求解器。采用B-L湍流模型,为了加速收敛计算使用了完全多重网格技术。考虑了进口边界层的径向总压分布,为保证径向各个截面的攻角相同,进气角沿径向是变化的(如图1),进口总温为294.34K,进口马赫数约为0.2和0. 7。其中进口马赫数为0.2时,采用NAC A65叶型

,出口为径向平衡分布,中径静压为101.325kPa;进口马赫数为017时,采用可控扩散叶型(C DA),出口给定流量。图2为计算所采用的网格,由于该叶栅的安装角较小,所以计算网格采用的是结构化的H 型网格,流向(z)、径向(x)和周向(y)网格数分别为129、65和65,共为545025个网格点。近壁面第一个网格点的离开壁面为10-5m。如图3所示,叶片积

图1 进口总压和进气角分布

第21卷第2期2006年3月

热能动力工程

JOURNA L OF E NGI NEERI NG FOR THERM A L E NERGY AND POWER

Vol.21,No.2

Mar.,2006

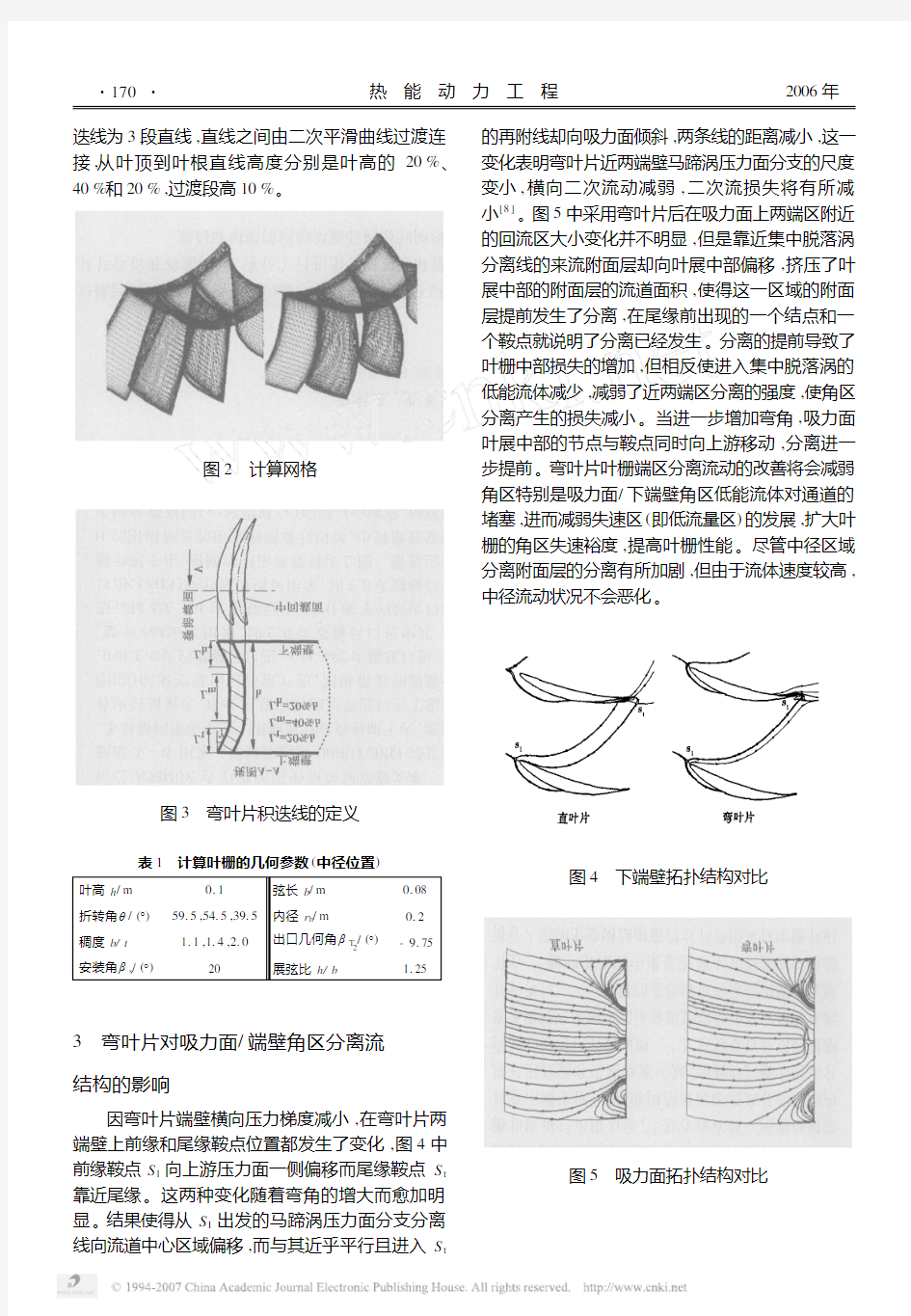

迭线为3段直线,直线之间由二次平滑曲线过渡连接,从叶顶到叶根直线高度分别是叶高的20%、40%和20%,过渡段高10%

。

图2 计算网格

图3 弯叶片积迭线的定义

表1 计算叶栅的几何参数(中径位置)

叶高h /m

0.1弦长b /m 0.08折转角θ/(°

)59.5,54.5,39.5内径r h /m

0.

2稠度b/t

1.1,1.4,

2.0

出口几何角βT 2

/(°)-9.75安装角βs /(°

)20

展弦比h/b

1.25

3 弯叶片对吸力面/端壁角区分离流

结构的影响

因弯叶片端壁横向压力梯度减小,在弯叶片两

端壁上前缘和尾缘鞍点位置都发生了变化,图4中前缘鞍点S l 向上游压力面一侧偏移而尾缘鞍点S t 靠近尾缘。这两种变化随着弯角的增大而愈加明显。结果使得从S l 出发的马蹄涡压力面分支分离线向流道中心区域偏移,而与其近乎平行且进入S t

的再附线却向吸力面倾斜,两条线的距离减小,这一变化表明弯叶片近两端壁马蹄涡压力面分支的尺度变小,横向二次流动减弱,二次流损失将有所减小[8]。图5中采用弯叶片后在吸力面上两端区附近的回流区大小变化并不明显,但是靠近集中脱落涡分离线的来流附面层却向叶展中部偏移,挤压了叶展中部的附面层的流道面积,使得这一区域的附面层提前发生了分离,在尾缘前出现的一个结点和一个鞍点就说明了分离已经发生。分离的提前导致了叶栅中部损失的增加,但相反使进入集中脱落涡的低能流体减少,减弱了近两端区分离的强度,使角区分离产生的损失减小。当进一步增加弯角,吸力面叶展中部的节点与鞍点同时向上游移动,分离进一步提前。弯叶片叶栅端区分离流动的改善将会减弱角区特别是吸力面/下端壁角区低能流体对通道的堵塞,进而减弱失速区(即低流量区)的发展,扩大叶栅的角区失速裕度,提高叶栅性能。尽管中径区域分离附面层的分离有所加剧,但由于流体速度较高,中径流动状况不会恶化。

图4 下端壁拓扑结构对比

图5 吸力面拓扑结构对比

?071? 热能动力工程2006年

4 弯叶片对流场涡结构位置的影响

在图6中是直叶片与5°和15°弯角弯叶片的上

下通道涡从产生位置到出口之间其展向和旋向位置沿流向的变化对比。其中展向位置定义为涡中心到下端壁的垂直距离与叶高的比,旋向位置分两部分定义:从涡产生到尾缘之间定义为涡中心到吸力面的垂直距离与中间展向节距的比;从尾缘到出口之间定义为涡中心到沿尾缘出口几何角延长线的垂直距离与中间展向节距的比。流向位置(横坐标)定义为流向位置到前缘距离与弦长的比。图6表明,随着通道涡的产生在其向下游运动的过程中无论是上通道涡还是下通道涡都向展向中间区域发展,如果从S 3(垂直于主流方向的截面

)中观察可以看出,上、下通道涡是以展向中间位置成对称分布的。图6通道涡展向位置曲线在80%弦长上游较为平滑,弯叶片的影响也很小,但是80%弦长下游通道涡的

展向位置开始波动。先看上通道涡,直叶片时上通道涡在尾缘附近突然靠向端壁,稍后又回到原来轨道上,这应该是靠近尾缘时,相邻通道之间发生掺混作用引起的。5°弯叶片时,这一尾缘附近的波动变得较直叶片时平缓,而15°弯叶片时,波动反而加剧,且幅度增大。再看下通道涡,5°弯叶片也平缓了尾缘附近的波动,与上通道涡不同的是15°弯叶片进一步平缓了波动,使下通道涡的位置更加稳定。与弯叶片对展向位置变化的影响较小相比,上下通道涡的旋向位置受弯叶片的影响较大。如图6所示,由于弯叶片改变了两端区的横向压力梯度,也影响了通道涡与压力面和吸力面的相对位置,大弯角弯叶

片时(15°

)通道涡靠近压力面一侧,小弯角弯叶片(5°)时通道涡在中间,而直叶片时通道涡靠近吸力面一侧,对上下通道涡来说弯叶片的这一作用是一样的。但是对上通道涡而言,弯叶片平缓了其旋向位置在尾缘附近的波动,而对下通道涡而言,弯叶片却加剧了这种波动。

图6 直叶片与两种弯叶片上、下通道涡位置沿流向的变化对比

对压气机叶栅而言,其流场中的涡系除通道涡

以外,尾缘集中脱落涡的尺度也较大,它对叶栅性能的影响很大。所以探讨弯叶片对集中脱落涡的位置是如何影响的,意义较大。如图7所示(集中脱落涡展向位置和旋向位置的定义与图6中的一样,这里

就不再赘述。),上、下集中脱落涡和通道涡一样是向

展向中间区域发展的,也是以展向中间位置成对称

分布的。从图7(a )和(b )的左图看出,采用弯叶片后,集中脱落的展向位置离展向中间点较直叶片时的大,这说明弯叶片控制了其展向发展。上、下集中脱落涡是从尾缘后产生的,它们对应着叶栅吸力面/端壁角区的两个大分离区,弯叶片控制了它们的展

?

171?第2期张永军,等:环形扩压叶栅弯叶片对流场性能的影响

向发展,从而也就控制了角区两个大分离区的展向发展,使叶栅性能得以提高。从图7(a)和(b)的右图看出,上、下集中脱落涡的旋向位置在流向下游的过程中偏离尾缘,当采用弯叶片(弯角为15°)后,集中脱落涡被限制在离尾缘较近的区域,这对于减弱尾缘低能区与流道高能流体的掺混是有利的

。

图7 直叶片与两种弯叶片上、下集中脱落涡位置沿流向的变化对比

5 弯叶片对流场涡结构强度的影响

图7是直叶片与两种弯叶片流场中下通道涡和

下集中脱落涡结构沿流向的发展过程中涡量的变

化。由于上通道涡和上集中脱落涡中涡量变化与下

通道涡和下集中脱落涡中的相似,所以本文只对下

通道涡和下集中脱落涡进行研究。在对涡结构中涡

量的跟踪之前,假设涡中心是沿着一条流线向下游

运动的,那么从某一S3截面中得到的涡中心点出

发,做一条流线并将其提取出来。将提取的流线作

为轨迹跟踪其上涡量的变化,并以流线起始点与跟

踪点之间的弦长作为横坐标,涡量作为纵坐标就得

到图7所示涡量沿涡发展方向的变化。

图7(a)表明通道涡量在向下游发展的过程中

经历了先增加后减弱的两个发展阶段,两阶段都受

弯叶片的影响较大,但弯叶片并没有从根本上影响

通道涡中涡量的变化趋势。弯叶片能够减小通道涡

中的涡量(涡强度),并随弯角的增大,减小的幅度越

大。通道涡涡量的减小将直接导致横向二次流减

弱,这就说明弯叶片对叶栅横向二次流的控制有一

定的作用。图7(b)表明集中脱落涡的涡强度也是

逐渐减弱的,由于集中脱落涡是从尾缘以后才产生,

说明被跟踪流线只有尾缘以后很短的一部分处在集

中脱落涡中,所以从图中可以看出进入集中脱落涡

以后,涡量很小,弯叶片对集中脱落涡中涡强度的影

响不大

。

图8 直叶片与两种弯叶片流场中涡结构涡量的变化

6 几何参数和进口马赫数对弯叶片

作用的影响

?

2

7

1

? 热能动力工程2006年

表2 弯叶片方案

马赫数Ma /叶型

折转角θ/(°)稠度b/t

弯角γ/(°)0.2/NAC A6559.5,54.5,39.5

1.1,1.4,

2.0

5,10,15,20,25,300.7/C DA

54.5

2.0

5,10,15,20,25,30

表2是本文所研究的弯叶片方案。下面来讨论不同来流条件和几何参数对弯叶片作用的影响。图9是能量损失系数在不同几何参数和进口马赫数条

件下随弯叶片弯角的变化关系,其中能量损失系数定义为:

ξ=

(p s /p 3)0.2587-(p s /p 30)0.2587

1-(

p s -p 30)0.2587

式中:p s —静压;p 3—当地总压;p 30—进口总压。从

图9(a )中可以看出,在来流马赫数较大(0.7)的情况下,损失随弯角有明显的变化,在最佳弯角10°时,叶栅损失下降近7%,而小马赫数(0.3)时损失下降仅为4%。在相同来流马赫数(0.2)条件下,弯叶片的作用也受叶型折转角和稠度大小的影响,如图9(b )大折转角(59.5°)叶栅内损失随弯叶片弯角变化较大,而最佳弯角也比小转角叶栅的大;同样在图9(c )中,在一定的范围内稠度的影响也有规律性,稠度越大弯叶片的作用明显,其最佳弯角也越大。

图9 来流马赫数和几何参数对弯叶片的影响

从前面的讨论中可以看到由于对角区分离和二次流涡系的有效控制,弯叶片在降低叶栅损失方面

会有一定效果,计算结果也证明了这一点。但是无论在何种条件下,对弯叶片弯角的选择并不是越大越好,而是总能找到一个最佳弯角使得叶栅损失最小。本文研究表明随弯角的增大弯叶片对角区分离和二次流的控制能力增强的幅度变缓,但是相应的叶型损失的增加幅度却增大。

7 结 论

通过对以上数值计算结果的分析,本文得出以

下结论:

(1)吸力面角区与端壁分离流的大小与强度受弯叶片的影响较大,在进口条件不变的情况下,弯叶片在一定程度上减弱了角区分离的强度,这对增加压气机叶栅喘振裕度有工程参考意义;

(2)上、下通道涡从产生向下游运动的过程中,都向叶展中间区域发展,并以展向中间位置成对称分布,弯叶片对通道涡展向位置的影响不大,但减小

了通道涡在尾缘附近的展向波动;

(3)弯叶片改变了通道涡与压力面和吸力面的相对位置,大弯角时(15°

)靠近压力面一侧,小弯角弯叶片(5°

)时在中间,而直叶片时靠近吸力面一侧,对上、下通道涡来说弯叶片的这一作用是一样的;(4)上、下集中脱落涡和通道涡一样是向展向中间区域发展的,也以展向中间位置成对称分布,分析表明弯叶片控制了上、下集中脱落涡的展向发展,从而也就控制了角区两个大分离区的展向发展,使叶栅性能得以提高。

(5)弯叶片能减小通道涡中的涡量(涡强度),并随弯角的增大,减小幅度越大,但其对通道涡涡量变化趋势没有明显影响;集中脱落涡的涡量较小,弯叶片对其影响很小。

(6)适当的来流马赫数、几何折转角和稠度对弯叶片的作用有规律性的影响。但在任何条件下,由于随弯角的增大弯叶片控制角区分离和二次流能力增强的幅度变小,而相应的叶型损失的增加幅度变大,因此弯角总是会存在一个最佳值使得叶栅损失最小。

?

371?第2期张永军,等:环形扩压叶栅弯叶片对流场性能的影响

参考文献:

[1] SH UN K ANG.Investigation on the three dimensional flow within a

com press or cascade with and without tip clearance[D].Belgium:Ph D Thesis of Vrije Universiteit Brussel,1993.

[2] 唐燕平,陈 芳.一个扩压叶栅角区流向涡的物理模式[J].航

空学报,1986,10(2):36-43.

[3] 王 东,钟兢军,苏杰先,等.叶片弯曲对扩压叶栅出口流场的

影响[J].热能动力工程,2000,15(5):480-482.

[4] 李宇红,叶大均.环形压气机叶栅内部分离流结构分析(第一部

分:近壁区分离流)[J].工程热物理学报,1999,20(4):436-439.

[5] 韩万今,钟兢军,黄洪雁,等.具有叶顶间隙的涡轮正弯叶栅流

场的拓扑分析与旋涡结构[J].空气动力学报,1999,17(2):141

-149.

[6] 马宏伟,蒋浩康.扩压叶栅端壁区旋涡流动显示研究[J].航空

动力学报,1997,12(3):258-262.

[7] 苏杰先,王仲奇.弯扭叶片动力学———回顾与展望[A].中国工

程热物理学会热机气动热力学学术会议[C].北京:中国工程热物理学会,1999.III39-III46.

[8] 刘火星,陈矛章,蒋浩康.扩压叶栅角区马蹄涡的实验研究

[A].中国工程热物理学会热机气动热力学学术会议[C].北

京:中国工程热物理学会,1999.329-334.

(辉 编辑)

理论研究

带冠轴流涡轮内旋涡—尾流—叶片的相互作用

《AS ME Journal of Turbomachinery》2005年10月号介绍了在一台二级带冠辆流涡轮第一列转子叶片出口处时间分辨的流场测量技术。

在涡轮第一级出口平面处观察到的二次流动旋涡、转子尾流和附近叶片之间不稳定的相互作用机理是最感兴趣的并作了详细的分析。

结果表明,不稳定的二次流动主要受转子轮毂通路旋涡和从上游静子叶列流出的二次流场支配。结果揭示了在轮毂端壁附近进入转子固有的通路旋涡的转子尾流层堆积的机理,并以流动简图的形式描述这个过程。

在第二次测量过程中,第一列静子叶片相对于第二列静子被计时半个叶片节距,以便变换两个静子本身固有的二次流场的相对位置。对于两种计时情况时间分辨数据的比较表明意想不到的结果。对于两种情况的定常流分布图几乎是一样的。

探针压力信号的分析指出高度的不稳定性,它是由流出的第一列静子二次流动场周期出现造成的。

(吉桂明 供稿)

单平面主动平衡技术消除弯曲转子振动故障的研究=A Study of the E limination of Vibration F aults Occur2 ring in a B ended R otor through the U se of a Single2plane Active B alancing T echnology[刊,汉]/LI U Jin2nan,HE Li2dong,SHE N Wei,et al(Diagnosis amd Self2healing Engineering Research Center under the Beijing University of Chemical Engineering,Beijing,China,P ost C ode:100029)//Journal of Engineering for Thermal Energy&P ower.-2006,21(2).-165~168

A rotor affected with bending is one of the major fault s ources leading to an increase in vibration level of a rotor.The causes of the bending occurring on various kinds of rotor are first analyzed.Then,it is proposed to use single2plane ac2 tive balancing techniques to eliminate the vibration fault of a bended rotor.M oreover,the feasibility of the proposed method is verified by tests.The results of the tests indicate that by using a single2plane active balancing device it is pos2 sible to reduce the vibration peak value of the bended rotor at a location of the first2order critical speed from550μm to below100μm,a reduction higher than80%.From this exam ple it can be seen that the technique under discussion can very effectively control the vibration caused by the bending of a rotor,dem onstrating its high value in engineering prac2 tice.K ey w ords:bended rotor,active balancing,single plane,vibration fault

环形扩压叶栅弯叶片对流场性能的影响=The Impact of Bow ed B lades of an Annular Diffuser C ascade on Flow Field Perform ance[刊,汉]/ZH ANG Y ong2jun,FE NG G uo2tai,S U Jie2xian,et al(C ollege of Energy Science& Engineering under the Harbin Institute of T echnology,Harbin,China,P ost C ode:150001)//Journal of Engineering for Thermal Energy&P ower.-2006,21(2).-169~174

A fter a contrast study of the different phenomena displayed at the suction2side corner zone and at the lower end2wall flow field by the straight2blade cascades and bowed blade ones it has been found that the bowed blades exercise a relatively great in fluence on the separation flow structure at the corner zone.The bowed blades can als o significantly lower the di2 mensions of horseshoe v ortex and weaken the transverse secondary2flow near the end2wall zone.With the location and in2 tensity of three2dimensional flow2oriented v ortices(passage v ortex and concentrated shed v ortex)in different cascades and in sections along the flow direction serving as an object of investigation a detailed analysis was conducted of the variation of v ortex location and intensity prior to and after the adoption of the bowed blades.The results of the analysis indicate that the location of tw o kinds of v ortex is subject to a relatively great in fluence of the bowed blades.The variation of the intensity of the passage v ortex along the flow direction due to the in fluence of bowed blades is com paratively evident while the in fluence of the bowed blades on the intensity of concentrated shed v ortex is very small.Mach number of an incident flow,the turning angle of a blade profile and s olidity exercise in a certain range a regular in fluence on the function of the bowed blades.At a Mach number of0.7the bowed blades with an optimal curved angle will lower losses by7%.When the Mach number is0.2,the above2mentioned blades can reduce the losses by only4%.K ey w ords:low speed,com2 press or,bowed blade,separated flow,passage v ortex,concentrated shed v ortex

燃煤可吸入颗粒物声波团聚效果的实验研究和数值分析=Experimental Study and Numerical Analysis of the Acoustic Agglomeration E ffectiveness of I nhalable P articles of Burned Coal[刊,汉]/Y AO G ang,ZH AO Bing, SHE N X iang2lin(Education Ministry K ey Laboratory of Clean C oal P ower G eneration under the S outheastern University, Nanjing,China,P ost C ode:210096)//Journal of Engineering for Thermal Energy&P ower.-2006,21(2).-175~178

材料力学 轴向拉压 题目+答案详解

2-4. 图示结构中,1、2两杆的横截面直径分别为10mm 和20mm ,试求两杆内 的应力。设两根横梁皆为刚体。 解:(1)以整体为研究对象,易见A 处的水平约束反力为零; (2)以AB 为研究对象 由平衡方程知 0===A B B R Y X (3)以杆BD 由平衡方程求得 KN N N N Y KN N N m C 200 10 01001101 0212 11==--===?-?=∑∑ (4)杆内的应力为 1

MPa A N MPa A N 7.6320 41020127104101023 2222 3111=???== =???==πσπσ 2-19. 在图示结构中,设AB 和CD 为刚杆,重量不计。铝杆EF 的l 1=1m ,A 1=500mm 2, E 1=70GPa 。钢杆AC 的l 2=,A 2=300mm 2,E 2=200GPa 。若载荷作用点G 的垂直位移不得超过。试求P 的数值。 解:(1)由平衡条件求出EF 和AC 杆的内力 P N N N P N N AC EF AC 4 3 32 2112===== (2)求G 处的位移 2 2221111212243)ΔΔ23 (21)ΔΔ(21Δ21ΔA E l N A E l N l l l l l l A C G + =+=+== (3)由题意 kN P P P A E Pl A E Pl mm l G 1125.2300 102001500500107010009212143435.23 3222111≤∴≤???+????=??+??≤ 2-27. 在图示简单杆系中,设AB 和AC 分别是直径 为20mm 和24mm 的圆截面 杆,E=200GPa ,P=5kN ,试求A 点的垂直位移。

风机基础环安装施工方案

基础环安装专项施工方案 一、技术概况 本风场共33台风机,总装机容工程量5万千瓦。基础环是独立风机 基础重要的预埋部件,它承载着风机塔筒及风机等一百多吨的静荷载以 及运行时巨大风力动荷载,所以对基础环的安装水平度要求是非常高的, 控制在2mm以内。由于基础环自重、体积较大,同时在基础浇筑时受作 业环境影响因素多,所以从基础环进场到最终交接各个施工环节必须严 格遵守规范的施工工艺要求。 二、基础环进场卸车 1.基础环卸车前首先确定放置位置,确定位置的原则是:有利于下一步的吊装;距基础开挖坑边缘1-2米;受作业现场干扰因素最小。 2.将确定放置基础环位置场面利用人工清理平整并密实,保证基础环放置后处于水平位置同时基础环底面法兰应与预埋件密实接触,不应有悬空状态。 3.基础环吊卸采用25吨汽车吊,钢丝绳为20mm,钢丝绳拉点为基础环上面对称螺孔,吊点为钢丝绳总长中点,吊装过程使基础环处于水平、垂直状态,采取人工保护,严禁磕碰,同时保持吊装平稳均匀。 4.吊装过程中,施工人员必须佩带安全帽,且服从现场技术人员指挥,检查各个施工工具的状态,不得使用有安全隐患的工具,确保吊装时的安全。 三、支撑件的安装与粗调 1.测量放出风机基础中心线及基础环支撑件的中心位置。 2.采用测微仪测量垫层中四个预埋钢板的标高,计算出垫层中三个预埋钢板的高差。

3.根据三个预埋件的高差、基础环顶面设计高程调节三个支撑调节杆,使各点的支撑调节杆安装后的上平处在同一标高上,同时将调节丝杆的有效长度控制在470mm。 四、基础环的安装与精确调平 1.基础垫层砼强度达到75%方可吊装基础环。 2.用吊车将基础环吊起一定高度度后,缓缓转动基础环,然后使三个支撑调节杆和三个地脚螺栓,对准相对应的精确位置就位,同时紧固支撑调节杆与基础环连接螺丝并达到规定的力矩值。。 3.安装时配备1台测微仪进行跟踪观测测量。检测基础环顶面法兰的9个点(以正北A为1点,按顺时针方向均匀排列1-9点),最高点与最低点水平值之差是否超过2mm,如果超过则通过精确计算三个调节杆螺丝帽应转的角度,通过千斤顶配合调节螺栓,并且重新调节测微仪,重新检测,如此反复进行测量与调节,直止使基础环水平度控制在规定的范围之内。 五、基础环加固 1.基础环调平后,对基础环地脚螺栓根部及螺丝扣部位焊接加固。 2.加固时要求焊点均匀、符合焊接施工工艺要求。 六、基础环施工注意事项 1.基础环安装好后,做整体验收复核,包括控制轴线和基础中心线的验收.基础本身各预埋螺栓之间尺寸的验收以及基础环表面平整度验收。为保证最终的安装结果准确无误,混凝土施工中应用测量仪器跟踪测量,以使基础环平整度达到2mm之内的精度要求。 2.基础环调平经验收合格后才可绑扎钢筋、穿线管、封模板。螺栓固定架或基础环固定架与钢筋、模板、模板支撑系统及操作脚手架互不相连,独成体

风电叶片设计流程

叶片设计流程 一.空气动力设计 1.确定风轮的几何和空气动力设计参数 2.选择翼型 3.确定叶片的最佳形状 4.计算风轮叶片的功率特性 5.如果需要可以对设计进行修改并重复步骤4,以找到制造 工艺约束下的最佳风轮设计。 6.计算在所有可遇尖速比下的风轮特性 对于每个尖速比可采用上面步骤4所述的方法,确定每个叶素的空气动力状态,由此确定整个风轮的性能。 7.风力机叶片三维效应分析 8.非定常空气动力现象 9.风力机叶片的动态失速 10.叶片动态入流 二.风机载荷计算 作为风力机设计和认证的重要依据,用于风力机的静强度和疲劳强度分析。国际电工协会制定的IEC61400-1标准、德国船级社制定的GL 规范和丹麦制定的DS 472标准等对风力机的载荷进行了详细的规定。

2.1IEC61400-1 标准规定的载荷情况 2.2风机载荷计算 1计算模型 1)风模型 (1)正常风模型 (2)极端风模型 (3)三维湍流模型 2)风机模型 风机模型包括几何模型、空气动力学模型、传动系统动力学模型、控制系统闭环模型和运行状态监控模型等。 2风力机载荷特性 1)叶片上的载荷 (1)空气动力载荷 包括摆振方向的剪力Q yb和弯矩M xb、挥舞方向的剪力Q xb和弯矩M yb以及与变浆距力矩平衡的叶片俯仰力矩M zb。可根据叶片空气动力设计步骤4中求得的叶素上法向力系数Cn和切向力系数Ct, 通过积分求出作用在叶片上的空气动力载荷。 (2)重力载荷 作用在叶片上的重力载荷对叶片产生的摆振方向弯矩,随叶片方位角的变化呈周期变化,是叶片的主要疲劳载荷。 (3)惯性载荷

(4)操纵载荷 2)轮毂上的载荷 3)主轴上的载荷 4)机舱上的载荷 5)偏航系统上的载荷 6)塔架上的载荷 三.风力机气动弹性 当风力机在自然风条件下运行时,作用在风力机上的空气动力、惯性力和弹性力等交变载荷会使结构产生变形和振动,影响风力机的正常运行甚至导致风力机损坏。因此,在风力机的设计中必须考虑系统的稳定性和在外载作用下的动力响应,主要有①风力机气动弹性稳定性和动力响应②风力机机械传动系统的振动③风力机控制系统(包括偏航系统和变浆距系统等)的稳定性和动力响应④风力机系统的振动。 3.1风力机气动弹性现象 1.风力机叶片气动弹性稳定性问题 2.风力机系统振动和稳定性问题 3.2风力机气动弹性分析 目的是保证风力机在运行过程中不出现气动弹性不稳定。主要的方法是特征值法和能量法。特征值法是在求解弹性力学的基本方 程中,考虑作用在风力机叶片上的非定常空气动力,建立离散的描述风力机叶片气动弹性运动的微分方程。采用Floquet理论求解,最后 稳定性判别归结为状态转移矩阵的特征值计算。

材料力学拉伸试验

§1-1 轴向拉伸实验 一、实验目的 1、 测定低碳钢的屈服强度eL R (s σ)、抗拉强度m R (b σ)、断后伸长率A 11.3(δ10)和断面收缩率Z (ψ)。 2、 测定铸铁的抗拉强度m R (b σ)。 3、 比较低碳钢?5(塑性材料)和铸铁?5(脆性材料)在拉伸时的力学性能和断口特征。 注:括号内为GB/T228-2002《金属材料 室温拉伸试验方法》发布前的旧标准引用符号。 二、设备及试样 1、 电液伺服万能试验机(自行改造)。 2、 0.02mm 游标卡尺。 3、 低碳钢圆形横截面比例长试样一根。把原始标距段L 0十等分,并刻画出圆周等分线。 4、 铸铁圆形横截面非比例试样一根。 注:GB/T228-2002规定,拉伸试样分比例试样和非比例试样两种。比例试样的原始标距0L 与原始横截面积0S 的关系满足00S k L =。比例系数k 取5.65时称为短比例试样,k 取11.3时称为长比例试样,国际上使用的比例系数k 取5.65。非比例试样0L 与0S 无关。 三、实验原理及方法 低碳钢是指含碳量在0.3%以下的碳素钢。这类钢材在工程中使用较广,在拉伸时表现出的力学性能也最为典型。 ΔL (标距段伸长量) 低碳钢拉伸图(F —ΔL 曲线) 以轴向力F 为纵坐标,标距段伸长量ΔL 为横坐标,所绘出的试验曲线图称为拉伸图,即F —ΔL 曲线。低碳钢的拉伸图如上图所示,F eL 为下屈服强度对应的轴向力,F eH 为上屈服强度对应的轴向力,F m 为最大轴向力。 F —ΔL 曲线与试样的尺寸有关。为了消除试样尺寸的影响,把轴向力F 除以试样横截面的原始面积S 0就得到了名义应力,也叫工程应力,用σ表示。同样,试样在标距段的伸长ΔL 除以试样的原始标距LO 得到名义应变,也叫工程应变,用ε表示。σ—ε曲线与F —ΔL 曲线形状相似,但消除了儿何尺寸的影响,因此代表了材料本质属性,即材料的本构关系。

材料力学实验(拉压试验)

拉伸实验 一.实验目的: 1.学习了解电子万能试验机的结构原理,并进行操作练习。 2.确定低碳钢试样的屈服极限、强度极限、伸长率、面积收缩率。 3.确定铸铁试样的强度极限。 4.观察不同材料的试样在拉伸过程中表现的各种现象。 二.实验设备及工具: 电子万能试验机、游标卡尺、记号笔。 三.试验原理: 塑性材料和脆性材料拉伸时的力学性能。(在实验过程及数据处理时所支撑的理论依据。参考材料力学、工程力学课本的介绍,以及相关的书籍介绍,自己编写。) 四.实验步骤 1.低碳钢实验 (1)量直径、画标记: 用游标卡尺量取试样的直径。在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。用记号笔在试 样中部画一个或长的标距,作为原始标距。 (2)安装试样: 启动电子万能试验机,手动立柱上的“上升”或“下降”键,调整活动横梁位置,使上、下夹头之间的位置能满足试样长度,把试样放在两夹头之间,沿箭头方向旋转手柄,夹紧试样。 (3)调整试验机并对试样施加载荷: 调整负荷(试验力)、峰值、变形、位移、试验时间的零点;根据计算 出加载速度,其中为试样中部平行段长度,当测定下屈服强度和抗拉强度时,并将计算结果归整后输入;按下显示屏中的“开始”键,给试样施加 载荷;在加载过程中,注意观察屈服载荷的变化,记录下屈服载荷的大小,当载荷达到峰值时,注意观察试样发生的颈缩现象;直到试样断裂后按下“停止”键。 (4)试样断裂后,记录下最大载荷。从夹头上取下试样,重新对好,量取断后标距和断口处最小直径。

2.铸铁实验 (1)量直径: 用游标卡尺量取试样的直径。在试样上选取3各位置,每个位置互相垂直地测量2次直径,取其平均值;然后从3个位置的平均值中取最小值作为试样的直径。 (2)安装试样: 启动电子万能试验机,手动立柱上的“上升”或“下降”键,调整活动横梁位置,使上、下夹头之间的位置能满足试样长度,把试样放在两夹头之间,沿箭头方向旋转手柄,加紧试样。 (3)调整试验机并对试样施加载荷: 调整负荷(试验力)、峰值、变形、位移、试验时间的零点;,根据计 算出加载速度,其中为试样中部平行段长度,当只测定抗拉强度时,并将计算结果归整后输入;按下显示屏中的“开始”键,给试样施加载荷;直到试样断裂后按下“停止”键。 (4)试样断裂后,记录下最大载荷。 五.实验记录 试样低碳钢铸铁 实验前实验后实验前实验后 形状 无 直径 (第1 次) 直径 无 (第2 次) 直径 无 (第3 次) 标距长 无 度 无 屈服载 荷 极限载 荷

风力发电叶片制作工艺介绍

风力发电叶片制作工艺 介绍 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

风力发电叶片制作工艺介绍风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。 1碳纤维在风力发电机叶片中的应用 叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。 1)提高叶片刚度,减轻叶片质量 碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。VestaWindSystem公司的V90型发电机的叶片长44m,采用碳纤维代

风电场20MW工程风机基础环施工检验批质量验收记录

编号: xxx-01-01-08-03 单位(子单位) 工程名称xxx风电场20MW工程 分部(子分部) 工程名称 风机基础 分项工程名称基础环安装工程验收部位GW 01 风机基础施工单位xxx公司项目经理 施工执行标准名称及编号《电力建设施工质量验收及评定规程》第1部分 土建工程DL/T5210.1-2005 专业工长 分包单位分包项目经理施工班组长 施工质量验收规范的规定施工单位自检记录监理(建设)单位验收记录 主 控项目1 基础环 应符合设计要求 和现行有关标准 的规定,无因运 输、堆放和吊装 等造成变形及涂 层脱落 符合设计要求和现行有行标准的规定 一般项目1 标记 基础环的中心线 及标高基准点等 标记应齐全 齐全,符合要求 2 结构表面 应干净,不应有 疤痕、泥沙等污 垢 干净,无疤痕、泥沙产污垢 3 标高、水 平度偏差 必须符合设计要 求 符合设计要求 4 控制轴线 和基础中 心线 必须符合设计要 求 符合设计要求 5 基础表面 平整度 ≤2.5㎜ 1 1 0 1 2 1 1 1 1 2 0 0 施工单位 检查结果项目专业质量检查员: 项目专业技术负责人: 年月日 监理(建设)单位 验收结论专业监理工程师: (建设单位项目专业技术负责人) 年月日

编号: xxx-02-01-08-03 单位(子单位) 工程名称xxx风电场20MW工程 分部(子分部) 工程名称 风机基础 分项工程名称基础环安装工程验收部位GW 02 风机基础施工单位xxx公司项目经理 施工执行标准名称及编号《电力建设施工质量验收及评定规程》第1部分 土建工程DL/T5210.1-2005 专业工长 分包单位分包项目经理施工班组长 施工质量验收规范的规定施工单位自检记录监理(建设)单位验收记录 主 控项目1 基础环 应符合设计要求 和现行有关标准 的规定,无因运 输、堆放和吊装 等造成变形及涂 层脱落 符合设计要求和现行有行标准的规定 一般项目1 标记 基础环的中心线 及标高基准点等 标记应齐全 齐全,符合要求 2 结构表面 应干净,不应有 疤痕、泥沙等污 垢 干净,无疤痕、泥沙产污垢 3 标高、水 平度偏差 必须符合设计要 求 符合设计要求 4 控制轴线 和基础中 心线 必须符合设计要 求 符合设计要求 5 基础表面 平整度 ≤2.5㎜ 1 1 1 0 0 0 2 1 1 2 0 0 施工单位 检查结果项目专业质量检查员: 项目专业技术负责人: 年月日 监理(建设)单位 验收结论专业监理工程师: (建设单位项目专业技术负责人) 年月日

材料力学拉伸实验报告

材料的拉伸压缩实验 徐浩20 机械一班 一、实验目的 1.观察试件受力和变形之间的相互关系; 2.观察低碳钢在拉伸过程中表现出的弹性、屈服、强化、颈缩、断裂等物 理现象。观察铸铁在压缩时的破坏现象。 3.测定拉伸时低碳钢的强度指标(s 、b )和塑性指标(、)。测定 压缩时铸铁的强度极限b。 二、实验设备 1.微机控制电子万能试验机; 2.游标卡尺。 三、实验材料 拉伸实验所用试件(材料:低碳钢)如图所示, d l0 l 四、实验原理 低碳钢试件拉伸过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-l曲线,即低碳钢拉伸曲线,见图2。 对于低碳钢材料,由图2曲线中发现OA直线,说明F 正比于l,此阶段称为弹性阶段。屈服阶段(B-C)常呈锯齿形,表示载荷基本不变,变形增加很快,材料失去抵抗变形能力,这时产生两个屈服点。其中,B点为上屈服点,它受变形大小和试件等因素影响;B点为下屈服点。下屈服点比较稳定,所以工程上均以下屈服点对应的载荷作为屈服载荷。测定屈服载荷Fs时,必须缓慢而均匀地加载,并应用s=F s/ A0(A0为试件变形前的横截面积)计算屈服极限。

图2 低碳钢拉伸曲线 屈服阶段终了后,要使试件继续变形,就必须增加载荷,材料进入强化阶段。当载荷达到强度载荷F b 后,在试件的某一局部发生显著变形,载荷逐渐减小,直至试件断裂。应用公式b =F b /A 0计算强度极限(A 0为试件变形前的横截面积)。 根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率和端 面收缩率,即 %100001?-= l l l δ,%1000 1 0?-=A A A ψ 式中,l 0、l 1为试件拉伸前后的标距长度,A 1为颈缩处的横截面积。 五、实验步骤及注意事项 1、拉伸实验步骤 (1)试件准备:在试件上划出长度为l 0的标距线,在标距的两端及中部三 个位置上,沿两个相互垂直方向各测量一次直径取平均值,再从三个平均值中取最小值作为试件的直径d 0。 (2)试验机准备:按试验机计算机打印机的顺序开机,开机后须预热十分钟才可使用。按照“软件使用手册”,运行配套软件。 (3)安装夹具:根据试件情况准备好夹具,并安装在夹具座上。 (4)夹持试件:若在上空间试验,则先将试件夹持在上夹头上,力清零消除试件自重后再夹持试件的另一端;若在下空间试验,则先将试件夹持在下夹头上,力清零消除试件自重后再夹持试件的另一端。 (5)开始实验:消除夹持力;位移清零;按运行命令按钮,按照软件设定的方案进行实验。 (6)记录数据:试件拉断后,取下试件,将断裂试件的两端对齐、靠紧,用游标卡尺测出试件断裂后的标距长度l 1及断口处的最小直径d 1(一般从相

风机基础环安装专项方案

目录 1、编制依据 (2) 2、工程概况及特点 (2) 2.1工程概况 (2) 2.2工程特点 (2) 3、施工准备及条件 (3) 3.1施工人员的质量 (3) 3.2施工人员 (3) 3.3施工机具 (3) 4、施工方案 (3) 4.1基础环进场卸车 (4) 4.2支撑件的安装与粗调 (4) 4.3基础环的安装与精确调平 (4) 4.4基础环加固 (4) 4.5基础环施工注意事项 (5) 5、安全措施: (5) 5.1施工机械安全施工措施 (5) 5.2防止起重伤害措施 (5) 5.3起重吊装“十不吊”的相关规定 (6) 5.4其他基础环吊装安全措施 (6) 5.5防火、防爆措施 (7) 5.6防止高处坠落的措施 (7) 5.7高空作业注意事项 (7) 6、文明施工及环保措施: (7)

1、编制依据 1.1发包人提供的设计图纸。 1.2现行标准和规程规范。 1.3现场实地情况。 1.4江西中恒建设集团有限公司的施工实力及积累的成熟施工技术和施工经验。 1.5工程应用的主要规程、规范如下: 序号规范、规程名称编号 1 《电力建设施工质量验收及评定规程》第一部分(土建工程)DL/T5210.1-2012 2 《风力发电场项目建设工程验收规程》DL/T5191-2004 2、工程概况及特点 2.1工程概况 华电新疆发电有限公司苇湖梁电厂达坂城风电场300MW 项目位于新疆乌鲁木齐市东南郊的达坂城风区D 区,规划装机容量300MW,规划面积约为60km2。本工程为中区风场,装机容量49.5MW(33×1.5MW)。场址区海拔约为 1400m~1650m。场址区地形开阔;地形较为复杂,场地呈戈壁景观,有少量耐旱植被生长。南侧约12km 为东西向312国道,南侧约13km 为东西向连霍高速,东侧约12km 为南北向的县乡公路。 本风场计划安装33台1500kW风力发电机组,总装机规模49.5 MW,每台风机配一台箱式变压器。 基础环安装专项施工方案包括基础环卸车、基础环及附件安装及调平等作业项目。 施工周期为2014年03月18日至2014年07月05日。 2.2工程特点 本工程采用金风70/1500风力发电机组,基础环上法兰直径为4.2米,重量为13T,高度为1650mm,基础环是独立风机基础重要的预埋部件,它承载着风机塔筒及风机等静荷载以及运行时巨大风力动荷载,所以对基础环的安装水平度要求是非常高的,控制在2mm 以内。由于基础环自重,体积较大,同时在基础浇筑时受作业环境影响因素多,所以从基础环进场到最终交接各个施工环节必须严格遵守规范的施工工艺要求。基础环重量较大,在现场土建作业中属于较危险作业项目,特编制本专项施工方案。

风机基础施工方案(终版)

晋能败虎堡三期100MW风电项目风机、箱变基础工程 风机基础施工方案 西北水利水电工程有限责任公司 败虎堡风电工程项目部 2017年03月06日

批准:____________ ________年____月____日审核:____________ ________年____月____日编写:____________ ________年____月____日

1、目的和适用范围 (1) 2、工程概况 (1) 3、编制依据 (1) 4、工期安排 (1) 5、职责 (1) 6、风电基础工程 (1) 6.1、基础开挖 (2) 6.1.1基础开挖作业流程 (2) 6.1.2质量控制要求 (3) 6.1.3基础开挖注意事项 (3) 6.2、垫层浇筑 (3) 6.2.1垫层浇筑作业流程 (3) 6.2.2垫层浇筑注意事项 (4) 6.3、基础环调平安装 (4) 6.3.1基础环调平安装作业流程 (4) 6.3.2基础环调平作业注意事项 (5) 6.4、钢筋制作与安装 (5) 6.4.1施工准备 (6) 6.4.2钢筋制作与安装流程 (6) 6.4.3钢筋制作与安装作业注意事项 (8) 6.4.4钢筋制安安全施工措施 (9) 6.5、模板制作安装 (9) 6.5.1模板制作 (9) 6.5.2模板安装 (9) 6.5.3模板清洗和涂料 (10) 6.5.4拆模 (10) 6.5.5拆模的安全技术措施 (10) 6.6、风机基础混凝土浇筑 (11) 6.6.1施工作业流程 (11) 6.6.2混凝土材料 (11) 6.6.3混凝土配合比设计 (13) 6.6.4浇筑准备 (13) 6.6.5混凝土拌和 (14) 6.6.6混凝土运输 (14) 6.6.7混凝土入仓 (14) 6.6.8混凝土浇筑 (14) 6.6.9温度控制 (16) 6.6.10混凝土养护 (16) 6.6.11缺陷处理 (27) 6.3.12风机基础混凝土的防裂措施 (27) 6.6.13砼成品保护 (28)

风电叶片的改进

风电叶片的改进 传统能源资源的大量使用带来了许多的环境问题和社会问题,并且其存储量大大降低,因而风能作为一种清洁的可循环再生的能源,越来越受到世界各国的广泛关注。风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。并且,随着叶片的增大,刚度也成为主要问题。为了实现风力的大功率发电,既要减轻叶片的重量,又要满足强度与刚度要求,这就对叶片材料提出了很高的要求。 1 碳纤维在风力发电机叶片中的应用 叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。 1)提高叶片刚度,减轻叶片质量 碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。Vesta Wind System 公司的V90型3.0 MW发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V80 型2.0MW发电机且为39m长的叶片质量相同。同样是34 m长的叶片,采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。其他的研究也表明,添加碳纤维所制得的风机叶片质量比采用玻璃纤维的轻约32%,而且成本下降约16%。 2)提高叶片抗疲劳性能 风机总是处在条件恶劣的环境中,并且24h处于工作状态。这就使材料易于受到损害。相关研究表明,碳纤维合成材料具有良好的抗疲劳特性,当与树脂材料混合时,则成为了风力机适应恶劣气候条件的最佳材料之一。 3)使风机的输出功率更平滑更均衡,提高风能利用效率 使用碳纤维后,叶片质量的降低和刚度的增加改善了叶片的空气动力学性能,减少对塔和轮轴的负载,从而使风机的输出功率更平滑更均衡,提高能量效率。同时,碳纤维叶片更薄,外形设计更有效,叶片更细长,也提高了能量的输出效率。 4)可制造低风速叶片 碳纤维的应用可以减少负载和增加叶片长度,从而制造适合于低风速地区的大直径风叶,使风能成本下降。 5)可制造自适应叶片 叶片装在发电机的轮轴上,叶片的角度可调。目前主动型调节风机的设计风速为13~15m/s(29~33英里/h),当风速超过时,则调节风叶斜度来分散超过的风力,防止对风机的损害。斜度控制系统对逐步改变的风速是有效的。但对狂风的反应太慢了,自适应的各向异性叶片可帮助斜度控制系统,在突然的、瞬间的和局部的风速改变时保持电流的稳定。自适

车间常用英语(风电叶片行业)

【文件编号】 中材科技风电叶片车间常用英语 受控状态__________ 发放编号__________ 编制:__________ 审核:__________ 批准:__________

目录 组件/Parts (4) 设备&工装/Equipments&Devices (4) 材料/Material (5) 玻纤类/Fabric (5) 芯材类/ Core Material (5) 耗材类/Consumables (6) 辅材类/Adding Material (6) 树脂&粘接胶/Resin &Glue (6) 油漆&腻子/Paint& Filler (6) 避雷系统/Lightning Protection System (7) 金属件/Metal Pieces (7) 2.工艺过程常用中英文词汇对照表 (7) 工序类/Procedure (7) 模具调试/Mold Debug (8) 来料检查/ Incoming Inspection (8) 铺层/Lamination (8) 灌注&预固化/Infusion&Pre-curing (9) 粘接/Bonding (9) 后处理/Post-processing (10) 3.缩写/Abbreviation (11) 4. 维修工艺/Maintenance Craft (14) 4.1 真空灌注工艺维修方案/Infusion Process (14)

4.1.1维修流程/Repaire Flow Diagram (14) 4.1.2主要流程工序/Primary Process Flow (14) 4.2 手糊真空袋压工艺/Hand-layup Vacuum Bag Molding Process (17) 4.2.1 维修流程/Repaire Flow Diagram (18) 4.2.2 主要流程工序/Primary Process Flow (18) 4.3 手糊工艺维修方案/ Hand Layup Process (20) 4.3.1维修流程/Repair Flow Diagram (21) 4.3.2 主要流程工序/Primary Process Flow (21) 5.常见缺陷/Common Defects (22)

风机基础施工及方案

目录 一、工程概况及特点 (2) 1.工程概况 (2) 2.工程特点 (2) 3.地质条件 (3) 4.编制依据 (4) 二、施工方案 (4) 1.施工准备工作 (4) 三、主要施工方法 (5) 1.基础混凝土施工 (5) 2.砼测温控制 (6) 3.测温的设置 (6) 4.测量工具 (7) 5.测温方法 (7) 6.砼的降温(保温)及养护 (7) 7.测量放线 (7) 8.基坑开挖 (8) 9.基底检查 (8) 10.模板及支架 (8) 11.钢筋 (12) 12.砼的浇筑 (13) 四、基础环安装 (13) 1.基础概况 (13) 2.基础环进场卸车 (14) 3.支撑件的安装与粗调 (14) 4.基础环的安装与精确调平 (14) 5.基础环加固 (15) 6.基础环施工注意事项 (15) 7.安装基础环所需设备 (15) 五、螺栓笼施工方案 (16) 1.施工准备 (16) 2.螺栓笼安装 (17) 六、基础内电气接地 (19) 七、安全措施 (19) 八、施工机械管理 (22)

一、工程概况及特点 1.工程概况 崇礼轿车山风电场位于河北省崇礼县中北部山区,石窑子乡、红旗营乡、白旗乡与狮子沟乡之间一带山梁上,场区内山势陡峻,沟谷纵横,属典型的山脊型风电场。 拟建场址属坝上和坝下过渡地带,地貌类型为中低山区,地势较高,地形起伏较大,海拔高程多在1600m—2080m之间,连续起伏,植被稀疏,覆盖层薄,山体顶部基岩裸露,沟谷发育。 本风电场风能资源较为丰富,适宜建设大型风力发电场。场址区内外交通相对便利。省道S242(张沽线)纵贯全境,县城距张家口50公里、北京220公里。 本风电场工程总规划容量200MW,本期工程装机规模49.3MW,安装58台850kW风力发电机组(其中41台V52风机、17台V60风机),每台风机就近布置一台升压变压器,风机发电经升压变压器升压后送往升压变电站,最终接入电网。 土建工程主要施工内容: ①58台风机(其中41台V52风机、17台V60风机)和箱变基础的施工。 ②包括为完成风机基础工作所需的土方开挖与回填、钢筋绑扎、基础埋件安装、预埋管和基地网埋设、砼施工和养护、基础防腐等。 ③包括为完成上述工作所需的砼配合比实验。 ④所有甲供设备材料在制定地点卸车、场内运输、保管、维护、安装及调试。 ⑤58台风机基础的沉降观测。 2.工程特点 (1). 风机基础为钢筋混凝土圆形扩展基础,V52—850KW风力发电机组基础,直径15.0米,垫层直径15.2米,基础底标高▽—2.500米;V60—850KW风力发电机组基础,直径13.80米,垫层直径14.00米,基础底标高▽—2.350米; (2). 本工程共58台风电机组,位置比较分散,临时施工及检修道路

风力发电机叶片工艺流程

风力发电机叶片制作工艺流程 传统能源资源的大量使用带来了许多的环境问题和社会问题,并且其存储量大大降低,因而风能作为一种清洁的可循环再生的能源,越来越受到世界各国的广泛关注。风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素,其成本约为整个机组成本的15%-20%。根据“风机功价比法则”,风力发电机的功率与叶片长度的平方成正比,增加长度可以提高单机容量,但同时会造成发电机的体积和质量的增加,使其造价大幅度增加。并且,随着叶片的增大,刚度也成为主要问题。为了实现风力的大功率发电,既要减轻叶片的重量,又要满足强度与刚度要求,这就对叶片材料提出了很高的要求。 1 碳纤维在风力发电机叶片中的应用 叶片材料的发展经历了木制、铝合金的应用,进入了纤维复合材料时代。纤维材料比重轻,疲劳强度和机械性能好,能够承载恶劣环境条件和随机负荷,目前最普遍采用的是玻璃纤维增强聚酯(环氧)树脂。但随着大功率发电机组的发展,叶片长度不断增加,为了防止叶尖在极端风载下碰到塔架,就要求叶片具有更高的刚度。国外专家认为,玻璃纤维复合材料的性能已经趋于极限,不能满足大型叶片的要求,因此有效的办法是采用性能更佳的碳纤维复合材料。 1)提高叶片刚度,减轻叶片质量 碳纤维的密度比玻璃纤维小约30%,强度大40%,尤其是模量高3~8倍。大型叶片采用碳纤维增强可充分发挥其高弹轻质的优点。荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻20%~30%。Vesta Wind System 公司的V90型3.0 MW发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V80 型2.0MW发电机且为39m长的叶片质量相同。同样是34 m长的叶片,采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。其他的研究也表明,添加碳纤维所制得的风机叶片质量比采用玻璃纤维的轻约32%,而且成本下降约16%。 2)提高叶片抗疲劳性能 风机总是处在条件恶劣的环境中,并且24h处于工作状态。这就使材料易于受到损害。相关研究表明,碳纤维合成材料具有良好的抗疲劳特性,当与树脂材料混合时,则成为了风力机适应恶劣气候条件的最佳材料之一。 3)使风机的输出功率更平滑更均衡,提高风能利用效率 使用碳纤维后,叶片质量的降低和刚度的增加改善了叶片的空气动力学性能,减少对塔和轮轴的负载,从而使风机的输出功率更平滑更均衡,提高能量效率。同时,碳纤维叶片更薄,外形设计更有效,叶片更细长,也提高了能量的输出效率。 4)可制造低风速叶片 碳纤维的应用可以减少负载和增加叶片长度,从而制造适合于低风速地区的大直径风叶,使风能成本下降。 5)可制造自适应叶片 叶片装在发电机的轮轴上,叶片的角度可调。目前主动型调节风机的设计风速为13~15m/s(29~33英里/h),当风速超过时,则调节风叶斜度来分散超过的风力,防止对风机的损害。斜度控制系统对逐步改变的风速是有效的。但对狂风的反应太慢了,自适应的各向异性叶片可帮助斜度控制系统,在突然的、瞬间的和局部的风速改变时保持电流的稳定。自适应叶片充分利用了纤维增强材料的特性,能产生非对称性和各向异性的材料,采用弯曲/扭曲叶片设计,使叶片在强风中旋转时可减少瞬时负载。美国Sandia National Laboratories致力于自适应叶片研究,使1.5MW风机的发电成本降到4.9美分/(kW?h),价格可和燃料发电相比。 6)利用导电性能避免雷击

风力发电机叶片的维护讲解

酒泉职业技术学院 毕业设计(论文) 11 级风能与动力技术专业 题目:风力机叶片的故障分析及维护 毕业时间:二O一四年六月 学生姓名:王立伟 指导教师:甄亮 班级:风能与动力技术(1)班 2013年11月2日

酒泉职业技术学院届各专业毕业论文(设计)成绩评定表

目录 摘要 (3) 一、风机叶片简介 (3) 二、维护叶片的目的 (3) 三、叶片产生问题的原因及故障分析 (4) (一)叶片产生问题的原因类型 (4) (二)风机叶片的常见损坏类型及诊断方法 (9) 四、叶片的维护 (13) (一)叶片裂纹维护 (13) (二)叶片砂眼形成与维护 (13) (三)叶尖的维护 (13) 总结 (14) 参考文献 (15) 致谢 (16)

风力机叶片的故障分析及维护 摘要:叶片是风力发电机将风能转化为机械能的重要部件之一,是获取较高风能利用系数和经济效益的基础,叶片状态的好坏直接影响到整机的性能和发电效率,应该引起风电企业的高度重视。风机多是安装在环境恶劣、海拔高、气候复杂的地区,而叶片又恰恰是工作在高空、全天候条件下,经常受到空气介质、大气射线、沙尘、雷电、暴雨、冰雪的侵袭,其故障率在整机中约占三分之一以上。定期检查,早期发现,尽快采取措施,把问题解决在萌芽状态是避免事故、减少风险、稳定电场收益的最有效方式。。 关键词:叶片;故障分析;维护 一、风机叶片简介 风力发电机叶片是一个复合材料制成的薄壳结构,结构上分根部、外壳、龙骨三个部分。类型多种,有尖头、平头、钩头、带襟翼的尖部等。制造工艺主要包括阳模→翻阴模→铺层→加热固化→脱模→打磨表面→喷漆等。设计难点包括叶型的空气动力学设计、强度、疲劳、噪声设计、复合材料铺层设计。工艺难点主要包括阳模加工、模翻制、树脂系统选用。叶片是一个大型的复合材料结构,其重量的90%以上由复合材料组成,每台发电机一般有三支叶片,每台发电机需要用复合材料达四吨之多。 二、维护叶片的目的 风机叶片是风电机组关键部件之一,其性能直接影响到整个系统的性能。叶片工作在高空,环境十分恶劣,空气中各种介质几乎每时每刻都在侵蚀着叶片, 春夏秋冬、酷暑严寒、雷电、冰雹、雨雪、沙尘随时都有可能对风机产生危害,隐患每天都有可能演变成事故。据统计,风电场的事故多发期多是在盛风发电期,而由叶片产生的事故要占到事故的三分之一,叶片发生事故电场必须停止发电,开始抢修,严重的还必须更换叶片,这必将导致高额的维修费用,也给风电场带来很大的经济损失。在我国风电开发还处于一个发展阶段,风场管理和配套服务机制尚不完善,尤其是风电企业对叶片的维护还没有引起充分认识,投入严重不足,风电场运转存在许多隐患,随时都会出现许多意想不到的事故,直接影响到风电场的送电和经济效益。根据对风电场的调查和有关数据分析,并参阅了许多国外风电场维护的成功经验,我们对风电场的日常维护的必要性有

风机基础环防水施工方案

目录 一、编制依据 (2) 二、工程概况 (2) 三、制定目的 (2) 四、施工工具及防水材料 (2) 五、施工工艺 (3) 六、管理措施 (4) 七、安全文明施工及环境管理要求和措施 (5)

风机基础环防水施工方案 一、编制依据 《地下防水工程质量验收规范》GB50208-2015 《地下工程防水技术规范》GB50108-2008 GW-12JY.0008《金风2.0MW风力发电机基础施工质量交底(基础环式)》A版 金风2.0MW风力发电机组基础设计和施工规范(陆上)-B版 二、工程概况 工程名称:中电国际麻城纯阳山风电场工程 建设地点:湖北省麻城市福田河镇纯阳山 质量标准:设计与施工质量满足国家及行业设计与施工验收规范、标准及质量检验评定标准要求, 工程合格率100%,争创省部级优质工程,创同期风电建设精品工程。 基础环防水施工范围: 工程范围包括:现场所有风机塔筒基础环防水 三、制定目的 风力发电机组在运行过程中由于塔架会产生高频振动及摆动,在风机基础环与砼基础之间会产生微小缝隙。在雨水天顺着塔壁流下的雨水会不时地进入该缝隙,日久会使基础环外表面发生锈蚀,降低基础环强度。为使基础环与风力发电机组运行寿命同步或更长,需采取可靠措施严防风机塔架外壁雨水渗入该缝隙。 目前,国内风机基础密封所采取的高性能防水材料主要为工业特殊粘接剂,供应商公司提供的密封胶及防水粘性卷材必须满足风力发电机组砼基础的密封要求。 四、施工工具及防水材料 4.1、工具及材料清单(单台用量)见下表

4.2、为确保风机基础密封工作顺利进行,施工前所需要工具必须准备齐全和准备足够基础防水材料。 五、施工工艺 5.1 基础钢筋绑扎前在基础环内外椭圆钢筋孔下黏贴7*25mm遇水膨胀胶条。 5.2 清洁基础表面(施工时首先对工作面进行清理,必须确保基面固件无松动、无锈蚀、无油、无尘、无明水、使之保持清洁。)施工环境温度在4℃~45℃之间。 5.3 用聚氨酯密封胶Sikalflex-11HP Grey多层多道的注射在基础环与混凝土基础交界处,保证每边30mm,20min之内要采用刮板蘸肥皂水进行表面处理,确保密封胶完全覆盖,并形成光滑的斜曲面。如图1: 图1 在上一步完成且聚氨酯胶凝固后,继续在交界处表面涂刷防水涂料Sikalastic-692,约3mm厚度,保证表面分布均匀,然后在10min之内将纤维布均匀满铺在涂料上,保证中间重叠部位有30mm ~50mm,重合部分靠涂料粘实,采用橡胶皮锤或者滚筒由上而下轻轻施压,保证纤维布与涂料完全贴合,做到无泡,无皱,最后在纤维布表面再次涂刷一层防水

风力发电机叶片材料选用介绍

风力发电机叶片材料选用介绍 叶片是风力发电机组的重要构件。它将风能传递给发电机的转子,使之旋转切割磁力线而发电。为确保在野外极其恶劣环境中长期不停、安全地运行,对叶片材料的要求是:①密度小且具有最佳的疲劳强度和力学性能,能经受住极端恶劣条件和随机的负荷(如暴风等)的考验,确保安全运转20年以上;②成本(精确说为分摊到每度电的成本)低;③叶片的弹性、旋转时的惯性及其振动频率特性曲红都正常,传递给整个发电系统的负荷稳定性好;④耐腐蚀、耐紫外线(UV)照射和抗雷击性好;⑤维护费用低。 FRP完全可以满足以上要求,是最佳的风力发电机叶片材料。 1.1 GFRP 目前商品化的大型风机叶片大多采用玻璃纤维增强塑料(GFRP)制造。GFRP叶片的特点为: ①可根据风机叶片的受力特点来设计强度与刚度 风机叶片主要是纵向受力,即气动弯曲和离心力,气动弯曲载荷比离心力大得多,由剪切与扭转产生的剪应力不大。利用玻璃纤维(GF)受力为主的受力理论,可将主要GF布置在叶片的纵向,这样就可使叶片轻量化。 ②翼型容易成型,可达到最大气动效率 为了达到最佳气动效果,利用叶片复杂的气动外形,在风轮的不同半径处设计不同的叶片弦长、厚度、扭角和翼型,如用金属制造则十分困难。同时GFRP叶片可实现批量生产。 ③使用时间长达20年,能经受108以上疲劳交变载荷GFRP疲劳强度较高,缺口敏感性低,内阻尼大,抗震性能较好。 ④耐腐蚀性好 由于GFRP具有耐酸、碱、水汽的性能,可将风机安装在户外,特别对于近年来大力发展的离岸风电场来说,能将风机安装在海上,使风力机组及其叶片经受各种气候环境的考验。 为了提高GFRP的性能,还可通过表面处理,上浆和涂覆等对GF进行改性。美国的研究表明,采用射电频率等离子体沉积去涂覆E-GF,其拉伸及耐疲劳性可达到碳纤维(CF)的水平。 1.2 CFRP