国外渣油加氢技术研究进展_张庆军 (1)

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2015年第34卷第8期

·2988·

化 工 进 展

国外渣油加氢技术研究进展

张庆军,刘文洁,王鑫,蒋立敬,耿新国

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

摘要:随着原油劣质化趋势的加剧及环保法规的日益严格,渣油加氢技术已成为炼厂提高轻油收率的关键技术。本文针对目前主要的渣油加氢技术,比较了固定床、沸腾床、悬浮床、移动床四大类型渣油加氢技术的优势和不足,重点分析了国外主要的渣油加氢技术的研究进展,探讨了未来的发展趋势。固定床加氢技术最成熟,在可预见的未来仍将占据渣油加氢的主导地位;沸腾床加氢技术日趋成熟,代表未来渣油加氢的发展方向;移动床加氢技术暂不作为渣油加氢的有效手段;悬浮床加氢技术尚未实现工业化应用,正在建设多套工业装置,具有良好的发展前景。渣油加氢技术与其他重油加工工艺进行优化集成,将会显著提高炼厂的经济效益。 关键词:加氢;固定床;沸腾床;移动床;悬浮床

中图分类号:TE 624.4+3 文献标志码:A 文章编号:1000–6613(2015)08–2988–15 DOI :10.16085/j.issn.1000-6613.2015.08.014

Research progress in hydroprocessing technology for imported residuum

ZHANG Qingjun ,LIU Wenjie ,WANG Xin ,JIANG Lijing ,GENG Xinguo

(Fushun Research Insitute of Petroleum and Petrochemicals ,SINOPEC ,Fushun 113001,Liaoning ,China )

Abstract :With the use of increasingly heavy crude oil and stricter environmental requirements ,residuum hydroprocessing technologies have become a key upgrading process to improve the yield of light oil in refineries. This paper focuses on the main residuum hydroprocessing technologies at present ,compares four types of processes ,including fixed bed ,ebullated bed ,slurry bed and moving bed ,and analyzes the present status and developing trend of main residuum hydroprocessing technologies abroad in detail. Fixed bed hydrotreating technology is the most mature one ,and it will continue to dominate in the foreseeable future. Ebullated bed hydrocracking technology is becoming mature ,which represents the future of hydrocracking technology. Moving bed hydrogenation technology isn’t an effective means temporarily. Slurry bed hydrocracking technology hasn’t realized its industrial application yet ,but several sets of it are under construction and have a good potential. Optimized and integrated with other heavy oil processing technology will improve economic benefits significantly.

Key words :hydrogenation; fixedbed; ebullated bed; moving bed; slurry bed

全球常规石油资源储量为3×1012~4×1012bbl ,而非常规石油资源,包括重油、超重油和油砂沥青的储量接近 8×1012bbl [1]。随着原油重质化、劣质化趋势的加剧,市场对轻质油品需求的不断增加以及环保法规的日益严格,重油尤其是渣油的高效

转化和清洁利用成为世界炼油工业关注的焦点。 渣油加氢是解决重油深加工最合理也最有效的 方法[2-3]。 目前,世界上渣油加氢工艺类型有四大类,即固定床、沸腾床(又称膨胀床)、移动床和悬浮床(又称浆态床)渣油加氢,已工业化的有固定床、沸腾收稿日期:2014-11-02;修改稿日期:2015-01-07。

第一作者及联系人:张庆军(1983—),男,工程师,硕士,研究方向为渣油加氢工艺开发。E-mail zhangqingjun.fshy@https://www.360docs.net/doc/8c1768764.html, 。

第8期 张庆军等:国外渣油加氢技术研究进展 ·2989·

床和移动床3种。渣油加氢能力约为 281万桶/天,占到全球渣油加工能力的17%。其中,约82%为固定床加氢处理,18%为沸腾床加氢裂化,尚没有悬浮床加氢裂化的工业应用装置[4]。固定床加氢技术成熟性最高,发展最快,装置最多;沸腾床加氢技术发展迅速,不断得到推广应用;移动床加氢技术目前主要用作固定床的预处理系统;悬浮床加氢技术取得突破性进展,有待于进一步完善[5-6]。

1 固定床渣油加氢技术

固定床渣油加氢技术在20世纪60年代就已经比较成熟,得到大量的工业应用,目前全世界约有

70套工业装置,总加工能力达到123.255Mt/a [7]。

国外典型的固定床渣油加氢技术有美国CLG 公司的RDS/VRDS 工艺和UOP 公司的RCD Unionfining 工艺以及法国IFP 公司的Hyval 工艺等。CLG 公司是由Chevron 与ABB Lummus Golabl 共同组建的一家技术公司,采用CLG 专利技术的渣油加氢能力占全球的50%以上[6]。UOP 公司是世界上最早拥有渣油加氢技术的专利技术公司,其渣油加氢工艺占全球渣油加氢市场30%以上的份额,具有很成熟的技术和经验[6]。IFP 公司的可在线切换反应器(PRS )专利技术能够降低反应压降、延长运行周期、减少催

化剂装填量。表1为上述3家公司的工艺技术情况[6]。

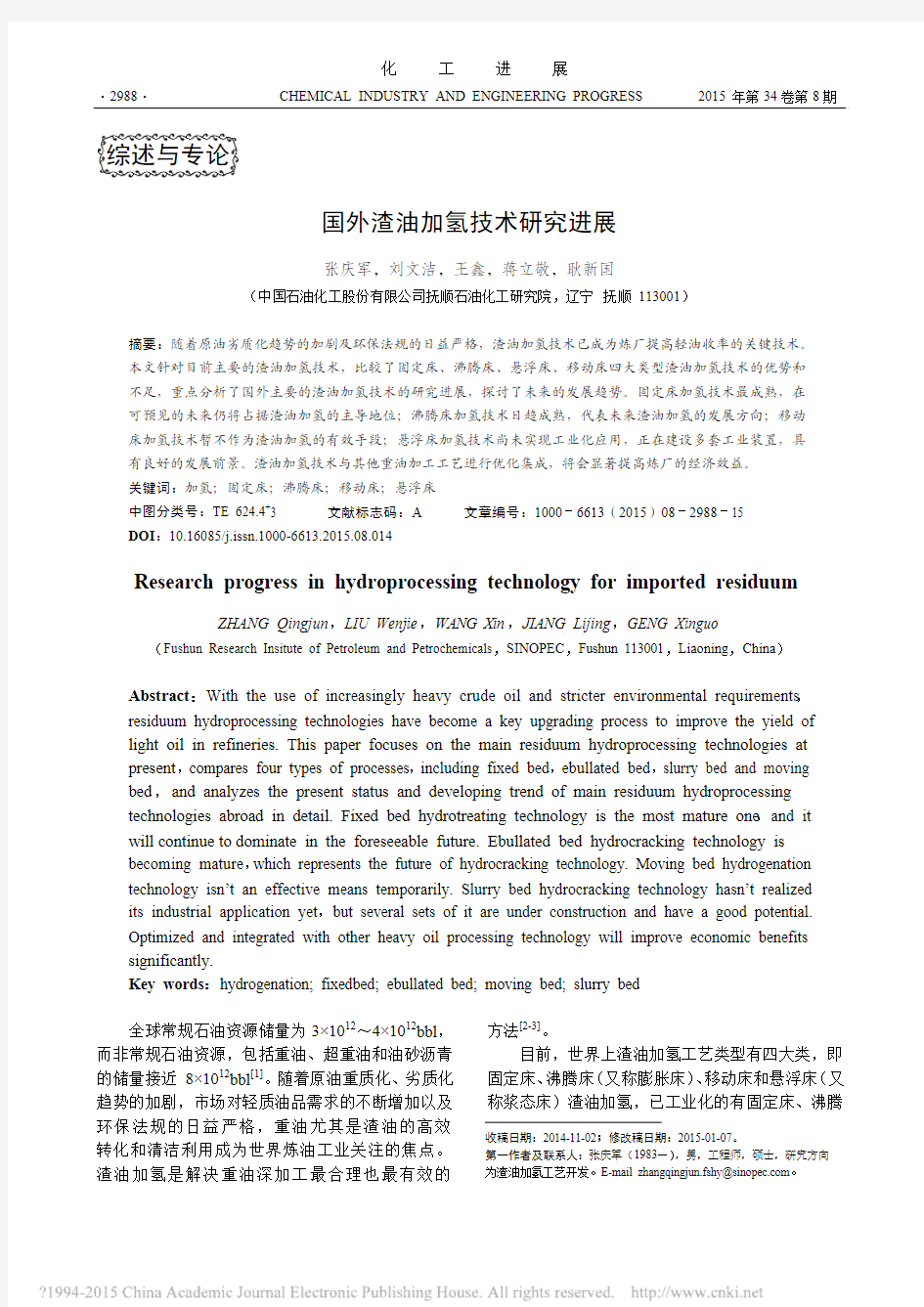

表1 渣油加氢工艺技术对比

项 目 CLG 公司UOP 公司 IFP 公司

操作参数 反应器入口压力/MPa 18.92/19.3218.5/19.1 18.9 加权平均床层温度/℃ 387/404 383/404 370/415总空速/h ?1

0.19 0.187 0.192 运行时间/d 333 333 333 产品分布(质量分数)/% 石脑油 2.33/2.99 2/4.21 1.5/2.16柴油 12.48/15.548.75/12.25 11.53/15.14渣油 82.06/77.5186/79.34 83.5/78.62化学氢耗 1.56/1.70 1.47/1.67 1.45/1.55产品质量 相对密度 0.9417/0.94110.925/0.925 0.939/0.937Ni+V/μg·g ?1

6.3/14.7 8/15 10/13 S/μg·g ?1

0.286/0.2950.3/0.3 0.28/0.29N/μg·g ?1 2110/22802200/2000 1700/2000残炭/% 5.0/5.0 4.4/5.0 4.8/5.0 注:表中有两组数据的项目分别表示运行初期和末期。

1.1 固定床渣油加氢技术的优势和不足

固定床渣油加氢技术的优点是工艺成熟,产品收率高、质量好,脱硫率可以达到90%以上,工艺和设备结构简单,投资费用少,操作稳定。固定床渣油加氢装置可以加工世界上大多数含硫原油和高硫原油的渣油,主要对残炭和金属含量有严格的要

求,而对硫含量和氮含量的要求相对不太严格[8-9]。

固定床渣油加氢技术主要用于催化裂化原料的加氢预处理,虽然转化率可以达到35%~45%,但由于要兼顾脱硫、脱残炭、脱金属和芳烃饱和的需要,所以一般转化率只有15%~20%[10]。此外,固定床渣油加氢技术还有以下两大缺陷。

(1)在劣质原料加工方面有一定的局限性。为保证装置的运转周期,通常需要控制原料油的总金属含量小于150μg/g ,残炭小于15%,沥青质含量小于5%[11-12]。在处理高金属和高胶质、沥青质含量的原料时,催化剂结焦和失活较快,床层易被焦炭和金属有机物堵塞,产生压降和热点。同时,固定床渣油加氢装置很难将高硫渣油的含硫量降至100~200μg/g (催化裂化装置需要生产含硫量小于

10×10?6的清洁汽油组分)

。 (2)催化剂用量很大。催化剂使用寿命短,无法及时更换催化剂,空速很低,运转周期较短(一

般在12~15个月),所以工业应用的局限性很大[10,

13]。

1.2 国外固定床渣油加氢技术研究进展

近年来,国外炼油技术开发机构在固定床渣油

加氢技术的研发方面取得了一些新进展。

1.2.1 在工艺上的进展 固定床反应器前加上UFR 和PRS 保护反应器技术,是固定床渣油加氢技术的重要进展。由于固

定床加氢反应器的第一个床层容易堵塞,产生压力降,影响装置操作周期。为了克服固定床对原料要求较高的缺点,通常会在主反应器前加设PRS 可切除、可切换保护反应器或上流式反应器(up flow reactor ,UFR )[14]。CLG 公司的UFR 工艺和IFP 公司的Hyval 工艺提高了固定床对原料的适应性,可加工杂质含量较高的原料油,大大延长了操作周期。UFR 工艺是一种上流式固定床加氢技术,反应物流自下而上,使催化剂床层轻微膨胀,从而解决

了常规固定床反应器初末期压力降变化大的问题,

2000 年首次实现工业化。目前采用UFR 技术的工业装置有3套,总加工能力达19.35Mt/a [15-16]。

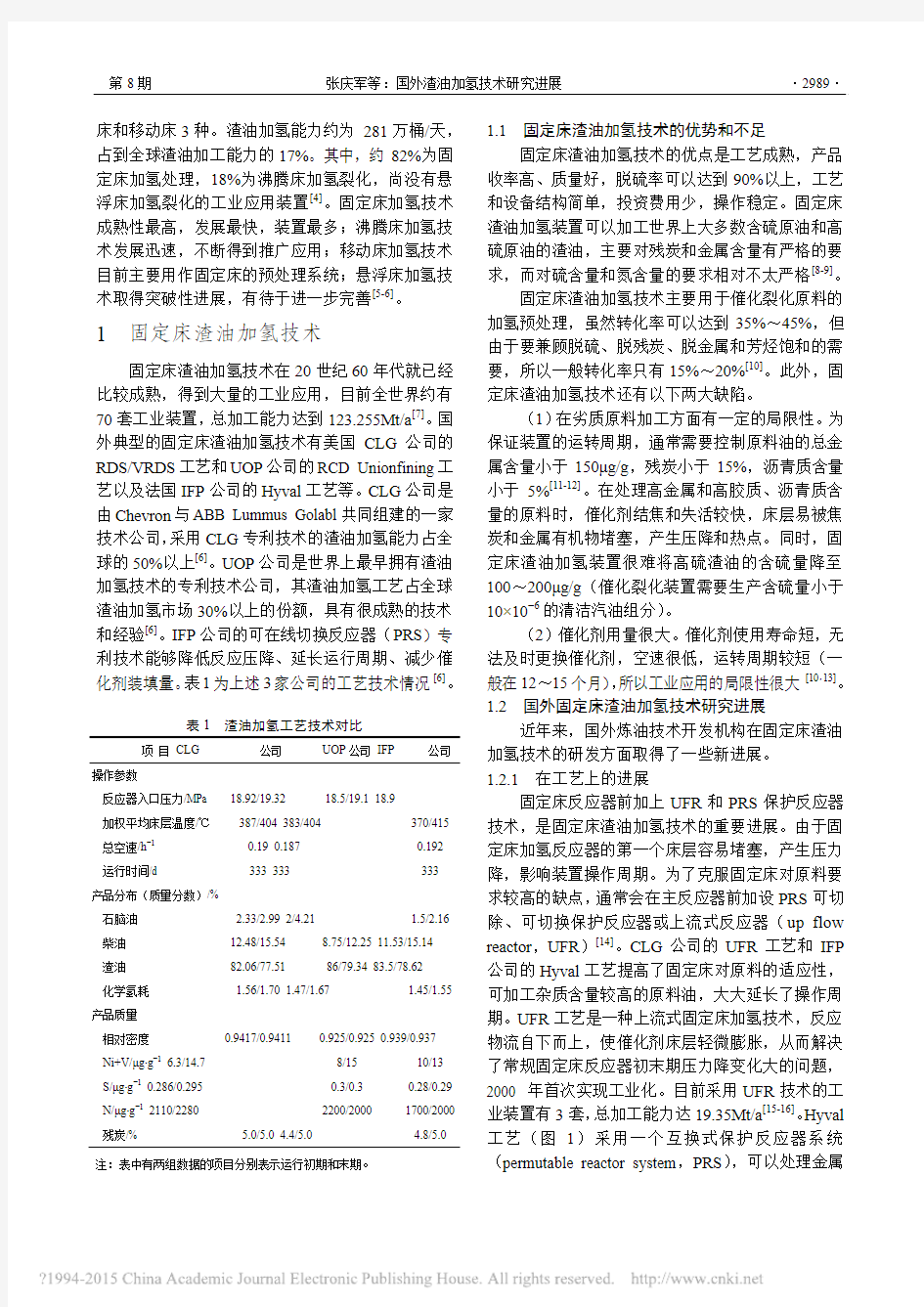

Hyval 工艺(图1)采用一个互换式保护反应器系统

(permutable reactor system ,PRS ),可以处理金属

化 工 进 展 2015年第34卷

·2990

·

图1 Hyvahl 工艺流程图

含量达350μg/g 的原料油。两台带有连锁装置的保护反应器可以轮换操作,并可以快速装卸催化剂。通过特殊的高压切换阀,可以使这两个保护反应器在装置运转中变换操作方式,如单独、串联(或并联)使用。当一台保护反应器内的催化剂失活后,可在运转中切换至另一台保护反应器,而装置无需停工。韩国双龙炼油厂的渣油加氢装置是最早、也是最具代表性的采用PRS 技术的渣油加氢装置,该技术可加工100%减压渣油,装置已成功运行10余年,并且进行过超过10次的催化剂切换工况。目前有7套采用Hyvahl 技术的工业装置在运转,处理量为18.50Mt/a ,还有3套装置在设计建设中,规模约为4.0Mt/a [17]。

UOP 公司的固定床加氢技术在保护反应器与主反应器之间增设旁路,如图2所示,旁路上的阀

图2 带旁路的保护反应器示意 门可以控制保护反应器的流量,确保其温度高于脆

化温度[18]。

UOP 公司对高杂质含量原料的固定床加氢处理技术使用两床层保护反应器;其内部气体旁路如图3所示,可最大限度利用保护床层的催化剂、最大限度减小压力降的增加;与保护反应器催化剂替换系统相比更有效,且更具有经济性[18]。 1.2.2 在工程上的进展

(1)发展催化剂级配装填技术和密相装填技 术。为提高催化剂的利用率和床层空隙率,同时降低床层的压降,Chevron 公司、Albemarle 公司、荷兰Tops?e 公司开发了专利催化剂级配装填技术。根据催化剂的物理形状、大小和催化反应功能的不同,顺序装填顶层催化剂,以解决顶层堵塞问题[9]。Tops?e 公司的催化剂级配技术使得炼油厂在采用高活性加氢处理催化剂时不会因压降问题导致过早停

图3 高杂质含量原料的保护反应器示意

第8期张庆军等:国外渣油加氢技术研究进展·2991·

工。Tops?e公司设计了大约20种床层级配材料,目的是增加催化剂床层上部各层的空隙体积。表2是Haldor Tops?e公司典型的催化剂床层级配方案[19]。在该体系中,原料油中颗粒较大的杂质在大空隙率的顶床层中沉积,而颗粒较小的杂质分散于其下面的床层中。这使得催化剂床层堵塞和压降升高的可能性降至最低。Haldor Tops?e公司的催化剂级配技术已用于全球数百套加氢处理装置。IFP公司开发了Catapac TM催化剂密相装填技术。Catapac 技术主要通过轻型的高速装填机来确保催化剂的安全快速装填,采用Catapac技术可使催化剂均匀分布于整个床层。对于给定的反应器容积,Catapac 技术能够将催化剂的装填量提高20%,与传统密相装填技术相比,Catapac装填方法较为温和,能够减少催化剂的断裂和粉碎。Catapac技术的应用已超过500次,催化剂装填总量超过1万吨。

表2 Haldor Tops?e公司的典型催化剂床层级配方案

项目空隙率/% 活性孔径

顶层:TK-10 55 无非常大

第二层:TK-711环型(0.48cm)53 低大

底层:TK-511环型(0.32cm)53 中中

主催化剂:TK-573三叶草型(0.13cm)45 高小

(2)在装置大型化上取得重要进展。CLG公司将在科威特国家石油公司建设世界上最大的3套渣油加氢处理装置,每套装置能力达到11万桶/天。这3套装置将采用UFR技术,每套装置采用两个反应器,共用一个分馏装置,相当于单个反应器的能力达到5.5万桶/天[15]。出于投资方面的考虑,单系列最大加工能力是各国外专利商的追求目标。单系列最大处理能力取决于工艺流程设置、高压静设备机加工水平和装置能耗指标。CLG公司采用炉前混氢两相流换热流程,反应进料加热炉采用两路对称自然分配方案。由于加热炉炉管压降的限制,单系列最大处理能力为2.4~2.5Mt/a。在处理量较大的装置中,UOP公司采用单相换热、混相反应进料加热炉,各炉管流量靠调节阀调节,炉管可采用4路,因而解决了炉管压降过高的问题,其单系列最高处理量为2.8~3.0Mt/a,但该方案增加了高压换热器的台位数和总面积[7]。

(3)Genoil公司开发加氢转化改质(GHU)技术。GHU技术克服了传统固定床反应器传质和传热不充分的缺点,使用专利混合设备使烃原料与氢气混合,实现较低温度和压力下的高转化率。CHU 工艺使用固定床反应器,缓和操作条件,其操作费用低于其他加氢转化工艺。该技术已经进行工业演示。在加拿大Alberta省Genoil重油改质装置的试验结果已达到生产合成原油的要求。试运转结果表明脱硫率达到91.6%,脱氮率达到45.9%,脱金属率达到86.4%。

(4)固定床内构件入口扩散器、气液分配盘、积垢篮筐、冷氢箱、出口收集器、催化剂支撑和液体再分配盘等技术不断完善。反应器大型化以后,内构件的先进适用性将更加重要。国外各大石油公司最近几年在加氢反应器内构件的研究改进和完善方面都取得了一些重要进展。Shell公司开发的加氢反应器内构件可提高装置处理能力30%~40%,高效HD分配盘使反应器床层顶部物流分布均匀性由10%~20%提高到80%;超平流挡板(UFQ)占用空间小,使反应温度分布更均匀。Shell反应器内构件目前已用于350多套新建或改造的炼油装置。Tops?e公司加氢反应器内构件可使反应器顶部床层温差控制在<±5°F,急冷段下游床层入口处径向温差<±1°F。Tops?e公司的反应器内构件已用于全球240套以上的加氢装置。UOP公司开发了UltraMix TM加氢反应器内构件。UltraMix TM降低了床层径向温差,降低了对床层水平度的要求,保证气/液分布均匀,减少零部件数量,方便维修,改善急冷混合状况,降低内构件高度及提高催化剂利用率和装填量;床层径向温差可控制在<3℃,馏分油收率提高2%。目前已用于300多套工业装置。CLG 公司开发了新型ISOMIX?系列反应器内构件[20],采用设计独特的混合箱,可使催化剂床层之间的物料更加完全地混合、急冷和平衡,防止温度或者浓度分布不均,高效喷嘴可在催化剂表面形成更加均一的气液分布,在气-液喷雾状态良好的条件下,催化剂达到完全浸湿所需的床层厚度有所减小,催化剂利用率提高,同时增强了分配盘的耐用性,避免其在运行过程中出现非正常状况。

1.2.3 在催化剂上的进展

近年来,固定床渣油加氢技术围绕催化剂改进、新型催化剂开发等开展了系列研究,催化剂的活性和稳定性不断提高,催化剂的制造成本不断降低。开发新型固定床渣油加氢催化剂比较成功的首推CLG公司,该公司的HDM催化剂在工业装置运转末期金属容量可达100%以上。除CLG公司外,其

化工进展 2015年第34卷·2992·

他如IFP、Albemarle、Haldor Tops?e和Criterion等公司也开发了一系列渣油加氢催化剂。

据了解,CLG公司的降成本新催化剂改进技术已经获得工业应用[9]。ICRI61是最新的脱金属催化剂,具有较高的脱金属活性和抗金属污染能力,适于FCC预处理工艺,可有效地对沥青质及其他生焦物质进行裂化,因此可改善RFCC催化剂性能。ICRI67是一种新型过渡催化剂,抗金属污染能力较强,比常规脱金属催化剂具有更好的脱硫和脱康氏残炭活性。ICRI61与ICRI67组合比全部使用脱金属催化剂脱金属能力提高20%,并有更强的加氢脱硫活性。ICRl70是专门用于处理高金属含量原料的加氢脱硫(HDS)催化剂,比老一代催化剂抗金属污染能力高20%,其HDS和脱残炭活性不变。ICRl71是一种HDS活性非常高的催化剂,与加氢脱金属和过渡催化剂一同使用,具有更高的HDS 活性,这种催化剂对环烷烃开环能力非常高,且对正构烃断链能力很强,可保证FCC操作裂化程度。

IFP公司的ACT系列催化剂用于处理由原料携带的固体颗粒引起的压降问题。这些顶床层材料组合使用可以提高空隙率,增大不溶物的沉积区以及捕集细小的颗粒、铁屑和金属络合物。该系列催化剂包括以下两种。

(1)ACT068、ACT069、ACT070和ACT072,惰性陶瓷材料,五孔环形,具有高的空隙率,用于捕集颗粒物和减缓压降积累。

(2)ACT077,一种惰性大孔氧化铝材料,为外表面带凹槽的环形挤出条,直径为10mm,用于捕集顶床层铁屑。

HMC845是IFP公司开发的新一代高性能加氢脱金属催化剂。HMC845为球形,为了控制压降可以选用不同的粒径。HMC-845催化剂载体具有“栗

图4 典型“栗子刺“结构催化剂扫描电镜图片

图5 脱金属催化剂孔径分布(1?=0.1nm)

子刺(chestnut hur)”多孔结构(图4),这种结构

在大孔和中孔之间具有连续的孔分布(图5),可增

加大分子的可接近性。HMC845具有极强的容金属

能力,其金属容纳能力高达100g(Ni+V)/100g新鲜

剂[21]。HT-438催化剂是IFP最新开发的加氢脱硫催

化剂,催化剂形状为三叶轮。为了获得最佳的加氢

脱硫活性并保持良好的稳定性,HT-428催化剂对催

化剂的活性相、形状、颗粒直径和空隙率进行了优化。

Albemarle公司开发了一系列防止装置压降增

加或催化剂中毒的保护剂。保护剂可以阻止颗粒物

形成致密层。Albemarle公司提供的用于处理颗粒物

的保护剂包括KF542、KG55和KG1,见表3。Albemarle公司开发的超多孔催化剂 KG1 可以脱

除0~200μm厚的铁垢和固体颗粒物,以及有机铁

化物(但不具有脱除Ni、V的活性),有效减轻由

于杂质铁引起的床层堵塞问题[6]。

TK-25 TopTrap TM是Haldor Tops?e公司最新产

品之一,专为脱除由液体原料带入加氢处理装置的

杂质铁而设计。该催化剂的几何形状是直径为0.5

英寸(1英寸=2.54cm)的四叶草且轴向带有一大约

3/16英寸(5.5mm)中心孔。采用TK-25填充床层

表3 Albemarle公司用于处理颗粒物的保护剂项目KG55KG1 KF542-9R/5R

KF542-5Q

功能减少压降捕获铁高空隙率活性载体活性载体

组成Al2O3 NiMo/Al2O3 NiCoMo/Al2O3 NiMo/Al2O3

形状五孔环形球形拉西环形四叶形

直径/mm 19 5

5R:6×3;9R:9×3.5 5.4

孔隙率/% 62 35 50 45

平均长度

/mm

9.5 —6/8 10

袋式装填密

度/kg·m?3

900 950 600/550 480

第8期张庆军等:国外渣油加氢技术研究进展·2993·

的空隙率为61%,且在反应器中是按30lb/cf装填。该材料善于捕捉加氢装置中常见的腐蚀性硫化铁微粒(5μm),这些细小的硫化铁颗粒一旦进入TK-25的孔体系中即被捕集在内。TK-25的内部空隙率为25%,因而总空隙率超过86%。较大颗粒物则沉积在各四叶草间的空隙处。

RM-5030是Criterion催化剂公司开发的新一代渣油加氢脱金属催化剂,该脱金属催化剂具有大孔及微孔结构,孔体积高达1.04cm3/g,可以在容纳更多金属的同时,保持较高的脱钒活性及稳定性,其金属容量可达100%以上。RN-5650是新一代渣油加氢脱硫催化剂,该催化剂在高温及低氢分压下仍具有较高的加氢反应活性。与第1 代催化剂RN-450和第2代催化剂RN-650-相比,RN-5650的稳定性更好[22]。

1.3 国外固定床渣油加氢技术发展趋势

固定床渣油加氢技术研发的重点在于如何延长装置的运转周期和突破劣质原料加工的瓶颈,其技术进步将围绕催化剂制备、级配体系设计、工艺流程耦合和操作条件优化等方面展开。固定床渣油加氢技术未来的发展趋势[5,7]主要有以下几个。

(1)开发更高性能的催化剂、优化的加工工艺以及低成本的催化剂制备技术。固定床渣油加氢催化剂发展的方向为:①载体形状设计、载体制备技术的改进与应用;②Al2O3载体扩孔技术以及大孔容与载体强度匹配技术;③活性组分负载技术开发;

④抑制结焦技术;⑤降低催化剂的生产成本。催化剂主要研发方向是提高催化剂的活性和稳定性,减少催化剂用量和延长开工周期。催化剂研发的主要难点是平衡好催化剂的使用寿命与活性(催化剂级配技术),增加催化剂的脱残炭能力、抗结焦能力及容金属能力,提高沥青质的加氢转化,避免活性中心的过快中毒失活,防止反应器出现压降和热点。

(2)开发装置单系列大型化工程技术,降低能耗、节省投资。随着加氢技术的日益成熟,加氢催化剂的不断改进和创新,加氢反应器设计水平的不断提升成为加氢技术发展的主要方向。单系列大型化无疑会降低能耗和节省投资,以在建的某厂2.0Mt/a渣油加氢装置为例,采用单系列比采用双系列至少节省投资1.5亿元。

(3)开发装置快速开停工技术。固定床渣油加氢装置催化剂更换频率一般为每年 1 次,而炼厂大检修停工周期通常为3~4年1次,如何缩短渣油加氢装置开停工时间,减少对其他装置的影响成为一项重要任务。通过对装置操作模式、开停工方案、催化剂装卸步骤、催化剂预硫化方法、催化剂失活机理等进行规律总结、技术论证、经济评价的基础上,开展压减装置开停工时间和缩短装卸剂时间的优化研究,加强各节点之间的过渡衔接,提高装置在线率。

(4)开发渣油加氢与催化裂化耦合技术,提高轻质油收率,使经济效益最大化。渣油固定床加氢处理与催化裂化组合技术将是中长期内发展的重点技术,是炼厂实现超低硫汽油质量升级的关键。深入分析渣油加氢与催化裂化的反应机理和单元特性,归纳目前渣油加氢-催化裂化组合工艺存在的问题,对两个重油加工单元进行更为有效地集成,采用整体优化、组合优化、工艺流程优化、产品方案优化及能量利用优化,进一步提高石油资源的利用效率,实现渣油烃类分子的定向转化。

2 沸腾床渣油加氢裂化技术

目前世界上沸腾床加氢裂化技术主要有法国Axens公司(隶属于IFP公司)的H-Oil工艺和T-Star 工艺,美国CLG公司的LC-Fining工艺。据统计,到 2013年底全球共有 26 套沸腾床加氢裂化装置,总加工能力达到5654万吨/年。其中采用 H-Oil 技术及T-Star技术的装置共14套,加工能力约3100万吨/年;采用LC-Fining技术的装置共12套,加工能力 2557万吨/年[11,23]。

沸腾床加氢裂化工艺的关键是反应器,H-Oil 和LC-Fining沸腾床反应器结构基本相同,包括流体分布系统、分离循环系统和催化剂的在线加排系统。区别在于H-Oil 工艺使用外循环泵,而LC-Fining工艺将循环泵内置于反应器底部。两种工艺过程并无本质的区别,催化剂可相互通用。沸腾床加氢裂化的操作条件和工艺性能见表4。目前H-Oil 工艺通常采用两台反应器串联,LC-Fining 工艺多采用3台反应器串联,这样做除了可增大装置规模外,还有利于提高杂质脱除率。

2.1 沸腾床渣油加氢裂化技术的优势和不足

沸腾床加氢裂化技术具有如下优点:原料适应性广、反应器内温度均匀、催化剂可在线加入和排出、具有较高的转化率(相较于固定床)、运转周期长、传热传质好、装置操作灵活。沸腾床加氢催化剂处于一种运动状态,有利于加氢反应的进行。沸腾床加氢裂化装置可加工高硫、高残炭、高金属含量的劣质渣油。如果拟加工的渣油原料的残炭为

化工进展 2015年第34卷·2994·

表4 沸腾床加氢裂化的操作条件和工艺性能

项目H-Oil LC-Fining

操作条件

反应温度/℃ 415~440 400~450

反应压力/MPa 16.8~21.0 11.0~20.0

氢分压/MPa — 7.5~17.0

体积空速/h-1 0.4~1.3 —

催化剂置换速率/kg·t?1 0.3~2.1 —

工艺性能

渣油转化率(525℃,体积分数)/% 45~85 55~80

脱硫率(质量分数)/% 65~82 60~85

脱氮率(质量分数)/% 25~45 —

脱残炭率(质量分数)/% 45~75 40~70

脱金属率(质量分数)/% 65~90 65~88

化学氢耗/m3·m?3 130~300 135~300

20%~40%,金属(Ni+V)含量为200~800μg/g,可选择渣油沸腾床加氢裂化技术[7,10]。

沸腾床加氢裂化技术受反应器流体力学的影响,反应器内的返混比较严重,催化剂磨损较大,催化剂的利用率没有固定床高,单个反应器无法达到很高的杂质脱除率,需串联一个或多个反应器共同实现。沸腾床加氢裂化技术存在装置投资大、操作技术复杂、渣油转化率不高(只有55%~75%)的问题,此外还存在柴油及未转化渣油的安定性不好的问题,所以在工业应用上远不如固定床广泛[2,12]。沸腾床加氢裂化技术的轻油收率与延迟焦化相比并没有多大的优势,仍会产生25%~45%的燃料油(未转化渣油),未转化油的出路问题一直阻碍着该技术的发展。

2.2 国外沸腾床渣油加氢裂化技术研究进展

经过四十多年的开发和工业应用实践,沸腾床渣油加氢裂化技术在工艺集成、催化剂研发、工程放大、材料设备以及工业运转等方面取得了巨大进步,安全性、可靠性、有效性大大提高,工业装置的规模扩大、周期延长、投资降低、效益提高。近年来沸腾床渣油加氢裂化技术的主要进展[17-19]有以下几方面。

2.2.1 在工艺上的进展

(1)提高加工能力。提高加工能力的一项措施是在H-Oil装置的两台反应器之间加进一台汽提塔(图6)或在LC-Fining装置的第二和第三台反应器之间加进一台汽提塔(图7),分出的液相产物进第二台(H-Oil装置)或第三台(LC-Fining装置)反应器,分出的气相产物进入第二台或第三台反应器下游的高压高温分离器。这样做可以大幅度提高装置的加工能力,在转化率为65%时,装置的最大加工能力可以由4.5万桶/日提高到8万桶/日[10]。以H-Oil 工艺为例,在串联的两个反应器间加入一个分离器(图7),可有效除去反应生成的硫化氢,大大改善了第二段反应器的反应环境,提高工艺性能和产品质量,提高单个反应器的加工能力。这项技

图6 H-Oil工艺技术进展

第8期张庆军等:国外渣油加氢技术研究进展·2995

·

图7 LC-Fining-加氢处理/加氢裂化集成技术工艺流程

术已在工业装置上广泛应用。

(2)降低装置投资和操作费用。沸腾床加氢裂化反应系统与下游固定床加氢处理或固定床加氢裂化装置实现一体化(图7),降低了装置投资和操作费用[28]。加氢处理装置利用LC-Fining反应流出物中剩余的氢气进行反应,因此不会增加循环氢压缩机的负担。加氢处理的反应热用一体化加氢处理本身的气/液流出物来急冷控制。这样一体化的加氢处理设备件数比单独的加氢处理装置少50%。因LC-Fining和一体化加氢处理反应器共用一个高压氢气系统,故不需要新增循环氢压缩机。一些馏分油分馏塔也是LC-Fining和一体化的加氢处理两部分共用,因此装置能效提高。工业实施过程中详细的核算表明,LC-Fining-加氢处理/加氢裂化集成技术由于设备数量减少,使加氢处理或加氢裂化装置的投资和操作费用减少35%~40%[25]。此外,LC-Fining工艺采用循环氢膜净化技术(2007年首次工业应用),提高了循环氢浓度,减少循环量30%,减少投资,降低成本[25]。

(3)开发组合工艺。近年来,沸腾床加氢裂化技术在工艺集成方面取得了诸多进展。Axens公司开发的 H-Oil-延迟焦化集成工艺是将 H-Oil 沸腾床加氢裂化未转化的尾油送入延迟焦化装置继续进行反应以提高轻油收率。由于H-Oil沸腾床加氢裂化的残炭脱除率在40%~70%,使得未转化尾油中生焦母体大大减少,在焦化反应时石油焦产量必然降低,轻油收率得以大幅提高[26]。为了解决高转化率下(80%)H-Oil 工艺渣油出路和氢气问题,Axens 公司开发了H-Oil 和气化相结合的工艺路线[24]。

为提高渣油转化率和轻油收率以及扩大应用范围,CLG公司开发了LC-Max 工艺。LC-Max工艺是LC-Fining和溶剂脱沥青的组合技术,由图8可见,LC-Max集成工艺流程由两段加氢裂化组成:第一段在低中转化率(48%~60%)操作,加工清洁的减压渣油;第二段在高转化率(75%~85%)操作,加工溶剂脱沥青得到的脱沥青油[10]。相比于LC-Fining 工艺,LC-Max工艺不仅能够提高转化率和增加原料加工的灵活性,而且降低了反应系统的投资和操作费用。LC-Max工艺的第一段和第二段反应器可在更高的温度下操作,因而需要的反应器体积更小。由于原料中的大部分金属富集到沥青质中,LC-Max工艺的催化剂消耗可降低10%~15%。此外,与沥青质分子饱和和转化反应相关的氢耗也大幅度降低。因此,LC-Max工艺为实现渣油高转化率提供了有效的低成本解决方案[25]。

CLG公司称,即使对于难以提高转化率、容易生成沉积物的原料,如俄罗斯乌拉尔原油、南美Hamaca原油和加拿大冷湖原油的减压渣油,选用LC-Max集成工艺,转化率也可以达到80%~90%。LC-Max与LC-Fining的技术经济指标对比见表5[25]。目前LC-Max工艺已进行了大量的中试试验,正准备工业应用。

(4)提高转化率。几十年来,H-Oil和LC-Fining 工业装置的运转结果表明,沸腾床渣油加氢裂化的

化 工 进 展 2015年第34卷

·2996

·

图8 LC-Max 工艺流程

表5 LC-Max 与LC-Fining 的技术经济指标对比

项 目

LC-Fining

LC-Max

第一段

第二段

加工能力×10?4/bbl·d ?1 4.0 4.0 1.7 转化率 基准 0.78基准 1.2基准 反应器容积 基准 0.45基准 0.35基准催化剂添加量 基准 0.75基准 0.13基准化学氢耗

基准 0.70基准 0.40基准

转化率与原料油性质(来源)关系极大(表6),一旦转化率提高,破坏了四组分的平衡,装置就不能长周期运转。提高转化率的极限是确保设备不结垢,未转化的渣油性质稳定,装置长期运转,脱硫率、脱残炭率、脱金属率和脱氮率符合要求。据CLG

公司介绍,中东减压渣油A 的转化率可达70%,中东减压渣油B 的转化率可达 80%,但俄罗斯乌拉尔原油减压渣油的转化率达到 55%的装置就难以长期稳定运转[10]。

为提高未转化油的稳定性/相容性,LC-Fining 工艺开发了4项技术:优化利用反应稀释油(高芳烃油)、优化反应器间的骤冷介质、大幅度减少后裂化和缩合反应、蒸馏系统优化注入稀释组分。实践证明,这4项技术效果明显[25]。加拿大油砂沥青的减压渣油也是难以转化的一种原料,Shell 加拿大公司的沸腾床加氢裂化装置能达到75% 转化率,主要采取了两项技术措施:一是露天开采的油砂沥青经过预处理已脱除一部分沥青质;二是在渣油加氢裂化过程中添加了一部分高芳烃油。注入高芳烃油

表6 部分渣油沸腾床加氢裂化装置的转化率及运转情况

装置类型与位置

原料油 转化率/%

运转情况

LC-Fining 型装置

芬兰Neste 石油公司 乌拉尔原油减压渣油 <55 难以长周期运转 Shell 加拿大公司 油砂沥青减压渣油 75 能长周期运转 合成原油加拿大公司

油砂沥青常减压渣油 65 能长周期运转 美国BP 公司得克萨斯城炼油厂 混合原油减压渣油

75 能长周期运转

H-Oil 型装置

波兰PKN Orlen 公司炼油厂 乌拉尔原油减压渣油 52~66 难以长周期运转 墨西哥石油公司Tula 炼油厂 墨西哥混合原油减压渣油

52

能长周期运转 日本东燃公司川崎炼油厂

阿拉伯混合原油减压渣油 65~75 能长周期运转 加拿大Husky 公司Lloydminster 油砂沥青改质厂

油砂沥青常压渣油

65

能长周期运转

第8期张庆军等:国外渣油加氢技术研究进展·2997·

的目的是提高未转化油的稳定性,并使下游的常减压蒸馏系统的结垢减至最少。乌拉尔原油减压渣油是最难转化的原料,虽然其沥青质含量只有5.69%,但在转化率达到53%时反应器中就会出现沥青质沉淀,使下游设备结垢,装置不能运转,且柴油和未转化渣油的稳定性极差,见表6。芬兰Neste公司采取的措施是在使用多相催化剂的同时加入一种油溶性均相催化剂,以促进沥青质反应,维持装置运转。波兰 PKN Orlen 公司采取的措施是换用一种新开发的催化剂以及添加一些高芳烃油,维持装置在低转化率下运转[10]。

2.2.2 在工程上的进展

沸腾床加氢裂化技术在工程上的主要进展有以下几项。

(1)新设计了反应器内构件和反应器顶部气液分离器,制造反应器时采用了新型钢材,反应器性能提高,使单系列装置的加工能力提高到近5万桶/天[10]。通过内构件的有效设计(旋风分离),降低了循环油中的气体夹带量,提高了反应系统效率和装置能力。

(2)催化剂置换和补充系统实现自动化。

(3)开发先进的反应器循环杯,利用漩涡分离原理来提高气液分离效率和平稳操作,改善反应动力学和增加反应器的进料量[27]。

2.2.3 在催化剂上的进展

沸腾床加氢裂化催化剂通常是直径0.8mm的小条,活性金属组分是镍-钼或钴-钼[9]。第二代和第三代新催化剂已开发成功,使用新催化剂能使装置的操作性能得到较大改进,特别是脱硫、脱残炭和产品的氧化安定性,能在渣油转化率高达80%~85%的情况下生产稳定的低硫燃料油[2]。这些新催化剂在两器串联的H-Oil装置中的使用性能与第一代催化剂的比较如表7所示。由于使用新催化剂,不仅杂质脱除率提高,而且还能用高硫重质原油如

表7 渣油沸腾床加氢裂化新催化剂的使用性能

项目第一代

第二代

第三代

Ⅰ型Ⅱ型

脱硫率/% 基准基准+8 基准+(2~5)基准+8

残炭转化率/% 基准基准+6 基准+(2~5)基准+6

脱氮率/% 基准基准+8 基准+(2~5)基准+8

生产稳定燃料的最高转化率/%65~75 65~75 85 85 阿拉伯重质原油或玛雅重质原油的减压渣油生产低

硫低残炭的燃料油,使未转化渣油的价值提高。

为了提高转化率,减少未转化油中沉积物的生

成量,HTI公司(Headwaters Technology Innovations Group)开发了一种与固体催化剂一起使用的液体

催化剂(图9),这种液体催化剂可以促进氢向沥青

质转移,使沥青质实现较高的转化率,避免未转化

油沉淀析出。在反应条件不变的情况下,渣油转化

率提高5%~10%,温升增大,燃料油产品中的沉积

物减少50%以上,加热炉负荷降低。美国Convert

炼油厂H-Oil装置实际使用的结果表明,年节省生

产成本400万美元。

美国先进炼油技术公司(ART)为解决波兰Plock

炼油厂H-Oil渣油沸腾床加氢裂化装置的设备结垢和

未转化渣油不稳定问题,还专门开发了一种少生成沉

积物的新催化剂,与原用的第二代催化剂相比,在脱硫、脱金属、脱残炭和渣油转化率略高的情况下,使

用新催化剂减少沉积物生成35%~40%[24]。

HRI 公司开发的废催化剂再生技术包括丙酮

洗涤除油、酸洗除金属和常规烧焦复活3个步骤。

再生以后的催化剂活性接近新鲜催化剂水平,因而

可以大大减少新鲜催化剂用量。一套250万吨/年的

渣油沸腾床加氢装置由于新鲜催化剂用量减少,每

年可节省催化剂3500 万美元。

2.3 国外沸腾床渣油加氢裂化技术发展趋势

沸腾床加氢裂化技术已趋于成熟,应用在不断

图9 HTI公司HCAT催化剂反应机理

化工进展 2015年第34卷·2998·

扩大,是未来重质和劣质渣油加工的重点发展方向和趋势[7,29-30]。

(1)操作模式多样化重质原油和超重原油的加氢改质达到管道输送的要求;高金属原料油及煤焦油的加氢将沸腾床作为预处理反应器,为固定床加氢装置提供原料;重质和劣质渣油加氢为RFCC 提供原料。

(2)工艺流程不断改进优化反应器串联技术,设置级间分离器,提高杂质脱除率和转化率,大幅度提高装置处理量。优化氢气管理,采用夹点技术实现氢气梯级高效利用,降低氢气成本。优化燃料油调和技术。

(3)上下游装置一体化沸腾床渣油加氢装置与馏分油加氢处理或加氢裂化装置联合,共用循环氢机,降低装置投资和操作费用,减少能耗。

(4)组合工艺技术沸腾床加氢裂化工艺可与催化裂化、溶剂脱沥青、延迟焦化、馏分油加氢裂化、重油加氢处理或部分氧化制氢等进行工艺耦合,以充分利用重油资源适应清洁生产的需要。

(5)新型催化剂的开发提高催化剂的活性(脱硫率、脱残炭率和脱金属率);提高转化率,保证产品稳定;提高催化剂的机械强度,改变成便于输送的形状(目前为条状),以减少催化剂破损;降低反应温度使催化剂结焦最小化并降低反应压力;开发催化剂梯级利用及高效再生技术,降低催化剂操作成本。

(6)应用领域不断扩大主要应用于重质油加氢裂化、煤液化和页岩油加工等领域。

3 移动床渣油加氢技术

移动床渣油加氢技术是在固定床的基础上加以改进而发展起来的。移动床加氢技术在工业上主要用作固定床的前置反应器系统,目的是脱除劣质原料中的大部分金属,以减轻后续固定床反应器的负荷。在移动床加氢工艺过程中,反应器中的旧催化剂可连续或间歇排出,新鲜催化剂可连续或间歇加入,使反应器中催化剂始终保持较高的脱金属活性。目前,移动床渣油加氢工艺主要有Chevron公司的OCR工艺,Shell公司的Hycon工艺和IFP公司的HYV AHL-M技术。目前,全球移动床渣油加氢装置共有6套,总加工能力达15.45Mt/a,其中Chevron 公司OCR装置5套,Shell公司的Hycon工艺装置1套,HYV AHL-M技术无工业化装置[7]。移动床加氢技术按照催化剂与原料流向异同可分为逆流式(如 OCR 工艺、HYV AHL-M技术)和并流式(如Hycon工艺)。逆流移动床工艺的催化剂消耗量小于顺流工艺[15]。OCR工艺(onstream catalyst replacement process)是Chevron公司在1992年开发成功的技术。OCR技术可提高固定床渣油加氢装置的处理能力或提高产品质量,可加工金属(Ni+V)含量高于400μg/g的渣油,或对金属含量低的原料进行深度脱硫[31]。Hycon技术是Shell公司最初于1985年开发的,其反应系统由料仓式反应器和固定床反应器组成,包括两个反应系列,每个系列有三台串联的料仓式反应器进行加氢脱金属,两台固定床反应器进行加氢脱硫[32]。

移动床加氢技术有以下优点[33]:①可以加工高金属、高残炭的渣油原料;②延长固定床催化剂的使用寿命,降低催化剂的成本;③缩短停工时间,延长固定床渣油加氢装置的运转周期,相当于增加总加工能力;④解决了保护反应器常发生的堵塞问题;⑤可实现催化剂的在线加排,废催化剂总量减少,催化剂利用率高,金属浓度增加,有利于回收其中的金属。如果拟加工的渣油原料的残炭小于20%,金属(Ni+V)质量浓度为200~400μg/g,可选择移动床渣油加氢技术[7]。

移动床渣油加氢技术至今尚未在工业上获得广泛应用。移动床加氢技术的成熟性不如固定床加氢技术,反应器结构复杂,装置投资相对较高,操作难度大,控制系统要求较高,催化剂的连续加入和引出难以实现,其细小颗粒会进入后续的固定床反应器内,造成床层压降上升[7]。移动床渣油加氢技术近几年没有大的进展,研究很少,暂不作为渣油加氢工艺的有效手段。

4 悬浮床渣油加氢裂化技术

悬浮床加氢裂化技术是由20世纪40年代的煤液化技术发展而来的。悬浮床加氢裂化是在临氢与充分分散的催化剂和/或添加剂共存的条件下于高温、高压下发生热裂解与加氢反应的过程。悬浮床反应器所用催化剂或添加剂的粒度较细,呈粉状,悬浮在反应物中,可有效抑制焦炭生成。悬浮床加氢技术对原料的杂质含量基本没有限制,甚至可加工沥青和油砂。由于悬浮床加氢裂化技术可以解决渣油转化率不高的限制,近些年来利用这项技术加工渣油已成为炼油工业的热点和重点。

目前正在建设工业装置的渣油悬浮床加氢裂化技术有以下5 种[10]:①意大利埃尼公司(Eni)的

第8期 张庆军等:国外渣油加氢技术研究进展 ·2999·

EST 技术;②英国石油公司(BP )的BP VCC 技术;③委内瑞拉国家石油公司(PDVSA )的HDHPLUS 技术;④美国UOP 公司的Uniflex 技术;⑤美国Chevron 公司的VRSH 技术。国外主要渣油悬浮床加氢裂化技术的工艺条件见表8。

4.1 悬浮床渣油加氢裂化技术的优势和不足[34] 悬浮床加氢裂化技术是转化率大幅度提高的渣油深度转化原始创新技术,具有如下优点:①原料适应性非常强;②空筒反应器,无特殊内构件,结构简单,装置投资低;③渣油转化率高(可在≥90%的转化率下操作),轻油收率高,柴汽比高,化学氢耗较低,加工费用低;④工艺简单,操作灵活,既可在高转化率下操作,也可在低转化率下操作;⑤催化剂简单、廉价,可连续补充和排出;⑥不存在床层堵塞和压降问题,也不存在反应器超温现象。

悬浮床加氢裂化技术的缺点是产品质量差,尾油金属含量和残炭值很高,二次加工性能差。悬浮床加氢裂化过程在高转化率下操作时,少量残渣很难得到利用,此外由于原料质量差,导致反应器、循环管路、泵设备容易产生结焦。悬浮床加氢技术进行大规模工业化需要进一步解决反应器及相关工程放大方面的技术难题。

4.2 国外悬浮床渣油加氢裂化技术研究进展 近几年来,一些国际知名石油公司为了提高原油加工深度,加大了对渣油悬浮床加氢裂化技术的研发投入,取得了突破性进展,其研究进展主要集中在工艺流程的优化、工程放大及催化剂研发等 方面。

(1)在工艺上的进展[3] 渣油加氢改质的核心在于合理地控制转化深度,将沥青质等易于聚沉的大分子在保持整个胶体体系稳定的基础上逐步转

化,避免其生成“第二液相”导致生焦。只有将反应控制在转化极限点之前,维持整个反应体系的动态平衡才能使重油得到逐级转化。

EST 工艺在反应过程中采用先进的控制系统,并根据原料油质量对工艺苛刻度进行优化,使渣油处于稳定状态,保证反应物到达转化极限点之前停止反应,有效地避免了沥青质沉淀生焦和设备结垢,确保了装置的长周期运转。EST 工艺采用了未转化油循环的操作方案,从脱沥青装置流出的未转化的渣油与芳香性较高的新鲜原料油混合,可以使循环油恢复胶体稳定性,经多次循环后系统达到稳定状态,从而实现了沥青质的再转化,避免了反应过程中的结焦。EST 工艺为限制原料渣油中的金属(镍和钒)的积累,必须排出少量(小于3%)未转化的尾油。

BP VCC 工艺是悬浮床热反应系统与滴流床加氢处理系统在相同温度和压力下运行的集成工艺,中间连接的是热分离器,它能确保转化产物与未转化尾油完全分离。与其他技术相比,这种集成工艺的优点是投资省、产品质量高和热效率高。BP VCC 技术的反应系统采用几台反应器串联的形式,以克服返混的不利影响。

最近,Intevep (PDVSA 石油研究及技术支持中心)和IFP 公司联合开发了一种改进型工艺HDHPLUS ,这种新工艺适合处理杂质含量高的劣质重/渣油,可以脱除原料中的全部金属,与改进前工艺相比,新工艺的馏分油产率更高,残渣产生量大幅减少。

Uniflex 工艺的核心是上流式反应器,反应器进料分配器与过程参数优化组合,在近绝热条件下反应,可延长进料中重质组分在催化剂上的停留时间,

表8 国外主要渣油悬浮床加氢裂化技术的工艺条件

参数

EST BP VCC HDHPLUS Uniflex VRSH

所属公司 Eni BP PDVSA UOP Chevron 催化剂

油溶性 钼催化剂

粉末型 固体催化剂

粉末型 固体催化剂

纳米级铁基 固体催化剂

水溶性 钼催化剂

反应温度/℃ 400~425 440~470 440~470 435~470 410~450 反应压力/MPa 10~20 18~23 17~20 12.7~14.1 14~21 原料 高硫、高金属、高残炭、高沥青质的劣质渣油

产品 多产柴油

多产超低硫柴油

多产超低硫柴油

多产柴油 多产柴油 转化率

>97% 85%~95% 85%~92%

>90% 近100% 未转化油 2.5%~3.8%

<5%

<10%

<10%

—

化工进展 2015年第34卷·3000·

并减少二次裂化反应。Uniflex工艺将原料油和循环氢分别加热到反应温度;反应流出物在反应器出口通过骤冷终止反应;部分减压重瓦斯油循环返回浆态床反应器进一步转化。Uniflex工艺将部分未转化残渣用作附近水泥厂的燃料油,实现了重油的综合利用。

VRSH工艺采用多反应器串联方式,基于原料油的完全转化,依靠多步反应/分离步骤的结合,使原料油中不同的轻重组分实现了分步转化,减轻了反应的苛刻度,在控制生焦的情况下实现了加氢处理的连续操作。此外,在反应器1和反应器2之间引入部分VGO,提高原料的胶体稳定性,抑制反应物结焦。这一做法与EST工艺的理论基础一致,虽然方式不同,但是却达到了相同的效果[35]。

(2)在工程上的进展[2]ENI公司准备建设两套工业化装置。第一套建在意大利Sannazzaro炼厂,加工能力115万吨/年,2013年投产,是目前渣油悬浮床加氢裂化技术距离实现工业化最近的一套装置。第二套建在意大利Taranto炼厂,加工能力70万吨/年,投产时间未定。

目前正在建设的BP VCC悬浮床加氢裂化工业装置有3 套:第一套建在我国延长石油集团,加工能力50万吨/年,以煤焦油为原料,主要生产柴油,2013年投产;第二套也是建在我国延长石油集团,加工能力也是50万吨/年,以炼厂减压渣油和粉煤为原料,主要生产柴油,2014年投产;第三套工业装置建在俄罗斯,加工重质劣质减压渣油,预计2015年投产。

2006年,委内瑞拉石油公司宣布与法国Axens 公司合作建设两套HDHPLUS工业装置。第一套建在委内瑞拉Puerto La Cruz 炼厂,加工减压渣油,建设中,2016年投产;第二套计划建在委内瑞拉El Palito 炼厂。

UOP公司改进了Uniflex装置的设计,使装置投资和操作费用都有所降低。Uniflex技术第一套工业装置建在巴基斯坦卡拉奇炼油厂,加工减压渣油,计划2016年投产,届时将生产柴油200万吨/年、润滑油22.5万吨/年。

VRSH技术的工业示范装置(17.5万吨/年)正在筹建,其工业化应用还有较长的路要走。目前,中国海洋石油总公司下属中海石油炼化有限责任公司(COPL)正与Chevron合作,共同推进该技术的工业化以及全球市场推介。

(3)在催化剂上的进展 EST工艺采用油溶性钼化合物作为催化剂,反应过程中,钼基催化剂原位分解生成纳米级MoS2催化剂颗粒,均匀地分散在原料油中,与氢气接触发生反应。原料油在反应温度下发生C—C键的断裂产生自由基,浓度高达几千μg/g的催化剂可以有效防止自由基再结合进一步生成焦炭,因而大大地提高了加氢反应活性,抑制了反应生焦。图10是工业示范装置运行时取出的MoS2催化剂的HRTEM图。从图10中可以看出,大部分MoS2呈现高度分散的单分子层结构,2~3层堆垛结构仅占很少一部分,这种单分子层分散结构在整个反应过程中得以保持,为催化反应提供了极高的加氢活性,有效地促进了重油/渣油的转化[36]。

根据最近报道,BP VCC 所用的是一种非金属催化剂[37],是一种炼铝工业的废料或褐煤半焦,并且含有镍和铁,呈粉末状,其用量通常为不大于 2%(质量分数),成本较低。

HDHPLUS所用的催化剂是委内瑞拉富产的一种天然矿物,其中含4%~5%的钒和1%的镍。它不仅有加氢转化功能,还能抑制气体和焦炭生成,容金属能力强。催化剂用量为2%~5%。HDHPLUS 的催化剂成本很低,但需要减少添加量,以免排出过多的固体废物。Intevep公司声称,99%的固体催化剂可以从未转化的尾油中分离回收。

HDHPLUS

图10 EST工艺中催化剂MoS2的HRTEM图

第8期张庆军等:国外渣油加氢技术研究进展·3001·

工艺在中试装置上研究了两种固体废物的处理方法:一种是将废催化剂作为冶金工业原料;另一种是将废催化剂再生,两种方法可以联合使用[35]。

Uniflex工艺采用廉价的铁基纳米分散型催化剂,除了具备较好的加氢性能外,这种催化剂还具有巨大的比表面积,可以阻碍生焦前体的聚结,抑制中间相的生成,促进沥青质等大分子转化为小分子,减少生焦量。目前,UOP公司正在研发第二代催化剂,使用这种催化剂可以比当前催化剂消耗量减少50%,同时保持更高的催化性能,因此操作成本进一步降低[38]。

VRSH工艺催化剂可循环利用[39]。经低温、中温、高温三步硫化后的催化剂、H2和H2S的混合气与原料油混合进入浆态床反应器,加氢转化及产物分离后,蒸馏塔底油一部分返回反应器进一步转化,较重部分经过溶剂脱沥青后,含催化剂和镍钒等金属硫化物的残渣经过部分氧化区处理,金属硫化物转化为氧化物MoO3、NiO、V2O5,再经还原区还原,V2O5转化为V2O4,然后经氨水溶解,MoO3与氨水反应而溶解,而NiO、V2O4不溶解,这样就除去了金属镍、钒,最后经加热脱除多余氨气,催化剂钼实现了回收,再经过低、中、高温硫化及脱氨处理回到反应的起始状态,从而完成了催化剂的循环利用。

4.3 国外悬浮床渣油加氢裂化技术发展趋势

悬浮床渣油加氢是一种具有良好应用前景的渣油加氢转化技术,有待进一步改进和完善。结合最新悬浮床加氢技术的研究进展,未来的研究发展趋势大体归纳为如下几个方面[3,35-36,40]。

(1)渣油胶体体系渣油是一个复杂的胶体体系,在反应过程中,需要弄清反应物各组分在数量、性质和组成上的匹配性,氢气在原料油中的溶解性,反应温度、转化极限和催化剂浓度的关联性,以便精确控制悬浮床反应器温度,通过工艺优化解决尾渣和结焦问题,并与现有加氢处理装置高效集成。

(2)反应器流体力学性质和传质、传热过程悬浮床加氢反应涉及气液固三相,研究悬浮床内反应物料的流动与传质、传热机制,可以为悬浮床的设计开发与工业放大提供理论指导。

(3)开发高活性分散型催化剂目前,许多悬浮床加氢反应催化剂的活性组分是钼,成本依然很高,这就使得催化剂的回收和循环利用成为必然。开发新型催化剂、提高催化剂对沥青质等重组分的催化加氢效果、简化催化剂回收方式、减少催化剂用量、降低催化剂成本也是悬浮床加氢反应的重要研究方向。

(4)残渣利用和环境保护问题早期的悬浮床加氢工艺会产生一部分含固体粉末的残渣,较新的悬浮床加氢技术虽然侧重于重油的全面转化,但是在实际的工业运转过程中,仍然会外甩部分尾油(一般<1%),如何妥善处理和利用这部分残渣和尾油,避免环境污染,也是一个重要的研究方向。

5 结语

石油是宝贵的不可再生资源,提高石油利用率的关键在于渣油的深度转化。渣油加氢是实现渣油清洁高效转化的关键技术,正逐渐成为炼厂最主要的渣油加工技术手段。在渣油加氢技术中,固定床工艺无疑是最成熟、可靠和应用最广泛的工艺,在可预见的未来,仍将是渣油加氢的主流工艺技术。为了延长运转周期,可在固定床反应器之前增加UFR反应器或PRS反应保护器。沸腾床加氢裂化技术已趋于成熟,催化剂的利用率高,渣油加氢转化率也较高,应用领域不断扩大,是未来加工高残炭、高金属减压渣油的首选技术。移动床加氢技术至今尚未在工业上获得广泛应用,近几年没有大的进展,暂不作为渣油加氢工艺的有效手段。悬浮床加氢裂化技术是当今炼油工业世界级的难题和前沿技术,虽然尚未实现工业化应用,但正在建设多套工业装置,具有广阔的发展前景,如果工业应用成功,必将引发炼油工业的深刻变革。根据原料性质及产品方案,充分发挥不同类型渣油加氢技术的特点和优势,通过与催化裂化、焦化、溶剂脱沥青等重油加工工艺的优化组合,必将显著提高炼厂的轻油收率和经济效益。

参考文献

[1]Petkov K,Stratiev D. Residue upgrading:Challenges and

perspectives[J]. Hydrocarbon Processing,2009,88(9):93-96. [2]任文坡,李雪静. 渣油加氢技术应用现状及发展前景[J]. 化工进

展,2013,32(5):1006-1011.

[3]刘元东,郜亮,温朗友,等. 浆态床重油改质技术新进展[J]. 化工

进展,2010,29(9):1589-1595.

[4]Casta?eda L C,Mu?oz J A D,Ancheyta J. Combined process

schemes for upgrading of heavy petroleum[J]. Fuel,2012,100:

110-127

[5]Meena Marafi,Anthony Stanislaus. Handbook of Spent

Hydroprocessing Catalysts:Regeneration,Rejuvenation,

Reclamation,Environment and Safety[M]. New York:Elsevier,

2010:35-48.

化工进展 2015年第34卷·3002·

[6]江波. 渣油加氢技术进展[J]. 中外能源,2012,17(9):64-67.

[7]李浩,范传宏,刘凯祥. 渣油加氢工艺及工程技术探讨[J]. 石油炼

制与化工,2012,43(6):31-38.

[8]Ancheyta,Jorge. Modeling of Processes and Reactors for Upgrading

of Heavy Petroleum[M]. CRC Press,Taylor & Francis Group,2013:

45-64.

[9]边钢月,张福琴. 渣油加氢技术进展[J]. 石油科技论坛,2011(6):

13-18.

[10]姚国欣. 渣油深度转化技术工业应用的现状、进展和前景[J]. 石化

技术与应用,2012,30(1): 3-7.

[11]方向晨. 国内外渣油加氢处理技术发展现状及分析[J]. 化工进展,

2011,30(1):95-104.

[12]卜蔚达. 重油加氢技术特点和发展趋势[J]. 化学工程与装备,2010

(3):113-115.

[13]刘慧娟,周华群,郭绪强,等. 劣质残渣油的加工和应用技术进

展[J]. 中外能源,2012,17(2):74-75.

[14]Ronald Birkhoff,Matti Nurminen. Refining Processes Handbook.

Hydrocarbon processing[M]. Gulf Publishing Company,2006:

195-201.

[15]石亚华. 石油加工过程中的脱硫[M]. 北京:中国石化出版社,

2009:428-430.

[16]Threlkel Rich,Dillon Chris,Singh Udayshankar G. Increase

flexibility to upgrade residuum using recent advances in RDS/VRDS-RFCC process and catalyst technology[J]. Journal of the

Japan Petroleum Institute,2010,53(2):65-74.

[17]Jean Pau,Margotin. Conversion options for clean fuel production[C]//

Refining Challenges & Way Forward,New Delhi,April 16-17,2012 [18]Shishtari Jalil M. Raising the performance bar for atmospheric resid

hydroconversion units[C]//NPRA Annual Meeting,Amsterdam,The

Netherlands,2005,AM-05-54

[19]Moyse B M. Ring-shaped catalysts make the grade[J]. Petroleum

Technology Quarterly Catalysis,2010,15(2):28.

[20]Sumanth A,Gavin M,Kris P,et al. Impact of flow distribution and

mixing on catalyst utilization and radial temperature spreads in hydroprocessing reactors[C]//AFPM:AFPM Annual Meeting. San

Antonio,2013:AM-13-13.

[21]Kressmann S,Guillaume D,et al. A new generation of

hydroconversion and hydrodesulfurization catalysts[C]//14th Annual

Saudi-Japanese Symposium,Catalysts in Petroleum Refining and

Petrochemicals,Saudi Arabia,2004.

[22]夏恩冬,吕倩,董春明,等. 固定床渣油加氢处理催化剂发展现

状[J]. 精细石油化工进展,2014(2):45-49.

[23]Arora A,Mukherjee U. Refinery configurations for maximising

middle distillates[J]. Petroleum Technology Quarterly,2011,16(4):

75-83.

[24]Ujjal Muckherjee,Terry Mayer,Bharat Srinivasan. Hydroprocessing

Revamp Configuration[J]. Petroleum Technology Quarterly,2005,

10(2):49-56.

[25]Mario Baldassari,Ujjal Mukherjee. LC-MAX and other LC-Fining

process enhancements to extend conversion and on-stream factor[C]//US:AFPM Annual Meeting,San Diego,CA,2012. [26]Wisdom L,Duddy J,Morel F. Debottlenecking a delayed coker to

improve overall liquid yield and selectivity towards dieselfuel[C]//US:AFPM Annual Meeting in San Diego,California,

2012.

[27]Colyar J J. Ebullated-bed reactor technology[C]//30th Anniversary of

IFP's CEDI"Rene Navarre" Industrial Development center,Sept,

41-49,1997,Lyon.

[28]Sigrid Spieler,Art Dahlbert,Ujjal Mukherjee. Upgrading Residuum

to Finished Products In Integrated Hydroprocessing Platforms

Solutions and Challenges[C]//NPRA Annual Meeting,AM-06-64. [29]David Wadsworth. LC-Fining Options for Heavy Oil

Upgrading[C]//NPRA Annual Meeting,AM-08-33.

[30]Gary Sieli,Nash Gupta. Delayed Coking and LC-Fining

Technology-A Winning Combination[C]//2008 ERTC Coking and

Gasification conference,Rome,Italy.

[31]Reynolds B E,Bachtel R W,Yagi K. Chevron’s on stream catalyst

replacement(OCR TM)provides enhanced flexibility to residue

Hydrotreaters[C]//NPRA Annual Meeting,San Antonio,1992,

AM-92-61.

[32]Ohan S Rana,Vicente sámano,Jorge Ancheyta,et al. A review of

recent advances on process technologies for upgrading of heavy oils

and residua[J]. Fuel,2007,86:1216-1231.

[33]Ancheyta Jorge,Speight James G. Hydroprocessing of Heavy Oils

and Residua[M]. Florida:CRC Press,2007:261-277.

[34]Zhang S,Liu D,Deng W,et al. A review of slurry-phase

hydrocracking heavyoil technology[J]. Energy Fuels,2007,21(6):

3057-62.

[35]吴青. 悬浮床加氢裂化-劣质重油直接深度高效转化技术[J]. 炼油

技术与工程,2014,44(2):2-8.

[36]Giuseppe Bellussi,Giacomo Rispoli. Hydroconversion of heavy

residues in slurry reactors:Developmentsand perspectives[J]. Journal

of Catalysis,2013:189-200.

[37]Gerald Parkinson. A“perfect storm” for US[J]. Petroleum Refining

Industry& Chemical Engineering,2010,117(5):21-24.

[38]Dan G,Mark V W,Paul Z,et al. Upgrading residues to maximize

distillate yields with the UOP Uniflex TM process[C]//NPRA Annual

Meeting,San Antonio,USA,2009.

[39]Farshid D,Renolds B. Integrated in-line pretreatment and heavy oil

upgrading process:US,2007/0138058 A1[P]. 2007-06-21.

[40]Casta?eda Luis C,Mu?oz José A D,Ancheyta Jorge. Current

situation of emerging technologies for upgrading of heavy oils[J].

Catalysis Today,2014,220-222:248-273.

国内外渣油加氢工艺区别(DOC)

文/李立权中石化洛阳工程有限公司 渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。随着原油的重质化及劣质化、分子炼油技术的发展、环境保护要求的日益严格、市场对轻质油品需求、石油产品清洁化和石化企业面临的激烈竞争,各种渣油加氢技术将快速发展。 1国内外渣油加氢工程化技术应用现状 我国渣油加氢工程化技术起步较晚,1999年12月我国开发的首套2.0Mt/a固定床渣油加氢技术实现了工程化;2000年1月世界首套上流式渣油加氢反应器在我国某企业1.5Mt/a渣油加氢装置改造工程中实现工程化;2004年8月我国开发的50kt/a悬浮床渣油加氢技术进行了工业示范;2014年2月我国开发的50kt/a沸腾床渣油加氢工业示范装置建成中交;2014年45kt/a油煤共炼的重油加氢装置建成;目前引进的一套2.5Mt/a沸腾床渣油加氢装置正在建设中。截止到2011年底我国投产的渣油加氢装置处理能力仅13.35Mt/a,而2012—2014年10月投产的渣油加氢装置处理能力就达到了19.3Mt/a;正在规划、设计和建设的渣油加氢装置处理能力超过30Mt/a。 中国石油化工股份有限公司石油化工科学研究院(RIPP)开发的固定床渣油加氢处理重油催化裂化双向组合RICP技术2006年工程化应用,将RFCC装置自身回炼的重循环油(HCO)改为输送到渣油加氢装置作为渣油加氢进料稀释油,和渣油一起加氢处理后再一同回到RFCC装置进行转化,同时有利于渣油加氢和催化裂化装置,工艺流程示意见图1。

蜡油加氢裂化装置

180万吨/年蜡油加氢裂化装置 一、工艺流程选择 1、反应部分流程选择 A.反应部分采用单段双剂串联全循环的加氢裂化工艺。 B.反应部分流程选择:本装置采用部分炉前混氢的方案,即部分混合氢和原料油混合进入高压换热器后进入反应进料加热炉,另一部分混合氢和反应产物换热后与加热炉出口的混氢油一起进入反应器。 C.本装置采用热高分流程,低分气送至渣油加氢脱硫后进PSA部分,回收此部分溶解氢。同时采用热高分油液力透平回收能量。因本装置处理的原料油流含量很高,氮含量较高,故设循环氢脱硫设施。 2、分馏部分流程选择 A.本项目分馏部分采用脱硫化氢塔-吸收稳定-常压塔出航煤和柴油的流程,分馏塔进料加热炉,优化分流部分换热流程。采用的流程比传统的流程具有燃料消耗低、投资省、能耗低等特点。 B.液化气的回收流程选用石脑油吸收,此法是借鉴催化裂化装置中吸收稳定的经验,吸收方法正确可靠,回收率搞。具有投资少、能耗低、回收率可达95%以上等特点。 3、催化剂的硫化、钝化和再生 A、本项目催化剂硫化拟采用干法硫化 B、催化剂的钝化方案采用低氮油注氨的钝化方案 C、催化剂的再生采用器外再生。 二、工艺流程简介 1、反应部分

原料油从原料预处理装置和渣油加氢裂化装置进入混合器混合后进入原料缓冲罐(D-101),经升压泵(P-101)升压后,再经过过滤(SR-101),进入滤后原料油缓冲罐(D-102)。原料油经反应进料泵(P-102)升压后与部分混合氢混合,混氢原料油与反应产物换热(E-101),然后进入反应进料加热炉(F-101)加热,加热炉出口混氢原料和另一部分经换热后的混合氢混合,达到反应温度后进入加氢精制反应器(R-101),然后进入加氢裂化反应器(R-102),在催化剂的作用下,进行加氢反应。催化剂床层间设有控制反应温度的急冷氢。反应产物先与部分混合氢换热后再与混氢原料油换热后,进入热高压分离器(D-103)。 装置外来的补充氢由新氢压缩机(K-101)升压后与循环氢混合。混合氢先与热高分气进行换热,一部分和原料油混合,另一部分直接和反应产物换热后直接送至加氢精制反应器入口。 从热高压分离器出的液体(热高分油)经液力透平(HT-101)降压回收能量,或经调节阀降压,减压后进入热低压分离器进一步在低压将其溶解的气体闪蒸出来。气体(热高分气)与冷低分油和混合氢换热,最后由热高分气空冷器(A-101)冷却至55℃左右进入冷高压分离器,进行气、油、水三相分离。为防止热高分气中NH3和H2S在低温下生成铵盐结晶析出,赌赛空冷器,在反应产物进入空冷器前注入除盐水。 从冷高压分离器分理出的气体(循环氢),经循环氢脱硫后进入循环氢压缩机分液罐(D-108),有循环氢压缩机(K-102)升压后,返回反应部分同补充氢混合。自循环氢脱硫塔底出来的富胺液闪蒸罐闪蒸。从冷高压分离器分离出来的液体(冷高分油)减压后进入冷低压分离器,继续进行气、液、水三相分离。冷高分底部的含硫污水减压后进入酸性水脱气罐(D-109)进行气液分离,含硫污水送出装置至污水汽提装置处理。从冷低压分离器分离出的气体(低分气)至渣油加氢装置低压脱硫部分:液体(冷低分油)经与热高分气换热后进入脱硫化氢塔。从热低压分离器分离出的气体(热低分气)经过水冷冷却后至冷低压分离器,液体(热低分油)直接进入脱硫化氢塔。 2、分馏和吸收稳定部分

渣油加氢工艺标准说明

第一节工艺技术路线及特点 一、工艺技术路线 300×104t/a渣油加氢脱硫装置采用CLG公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h、柴油产品硫含量不大于500ppm、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V 不大于15ppm的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置内二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。 11、循环氢脱硫塔前设高压离心式分离器除去携带的液体烃类,减少循环氢脱硫塔的起泡倾向,有利于循环氢脱硫的正常操作。

关于渣油加氢处理催化剂及工艺技术

关于渣油加氢处理催化剂及工艺技术 一、渣油加氢处理技术概况 当今世界,石油资源逐渐变劣、变重,使轻质油品收率下降,而世界经济的快速发展对轻质油品的需求却日益增长。如何合理利用和深度加工劣质或重质原油,是炼油工业面临的一个迫切需要解决的难题。在国内,原油资源满足不了我国国民经济快速发展的需要,进口中东原油以增加我国的能源供给势在必行。 中东原油加工的主要技术难点是高硫原油的合理利用,从当今炼油技术水平来看, 渣油固定床加氢处理是合理利用含硫渣油的最为有效的手段之一 二、渣油加氢处理过程的化学反应及催化剂 1、渣油加氢处理过程的化学反应 在重油加氢处理过程中,主要的化学反应有: 加氢脱金属(HDM); 加氢脱硫(HDS); 加氢脱氮(HDN); 加氢裂化(HC); 不饱和键的加氢(如芳烃饱和—HDA)等。 针对这些反应,渣油加氢处理催化剂主要包括渣油加氢保护剂,脱金属催化剂,脱硫催化剂和脱氮催化剂四大类。 2、减压渣油加氢处理系列催化剂(FZC —XX系列) 该系列催化剂自1986年开始研制以来,现已研究开发成功四大类共十六个牌号的催化剂。研究开发过程中共申请国内外专利六十余项,有效地保护了我国自力更生开发的渣油固定床加氢处理技术(简称S-RHT技术)。

3、常压渣油加氢处理系列催化剂(FZC-XXX系列) 1995年我国开始针对进口高硫原油开展了常压渣油加氢处理系列催化剂的研究开发工作。

本项目包括三大类(加氢脱硫,加氢脱金属和保护)催化剂的开发,1998年底完成全部实验室研制和工业放大工作,先后申请专利12项。试验结果表明,FZC-XXX系列催化剂达到国际先进水平,填补了国内空白。 三、S-RHT渣油固定床加氢处理技术的工业应用 1、减压渣油加氢处理 S-RHT工业装置所用主要催化剂物化性质

渣油加氢工艺说明

2 P R O C -2-b 第一节 工艺技术路线及特点 一、工艺技术路线 300×104t/a 渣油加氢脱硫装置采用CLG 公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h 、柴油产品硫含量不大于500ppm 、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V 不大于15ppm 的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置内二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm 以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。

关于渣油加氢处理催化剂及工艺技术

关于渣油加氢处理催化剂及工艺技术

关于渣油加氢处理催化剂及工艺技术 一、渣油加氢处理技术概况 当今世界,石油资源逐渐变劣、变重,使轻质油品收率下降,而世界经济的快速发展对轻质油品的需求却日益增长。如何合理利用和深度加工劣质或重质原油,是炼油工业面临的一个迫切需要解决的难题。在国内,原油资源满足不了我国国民经济快速发展的需要,进口中东原油以增加我国的能源供给势在必行。中东原油加工的主要技术难点是高硫原油的合理利用,从当今炼油技术水平来看,渣油固定床加氢处理是合理利用含硫渣油的最为有效的手段之一 二、渣油加氢处理过程的化学反应及催化剂 1、渣油加氢处理过程的化学反应 在重油加氢处理过程中,主要的化学反应有: 加氢脱金属(HDM); 加氢脱硫(HDS); 加氢脱氮(HDN); 加氢裂化(HC); 不饱和键的加氢(如芳烃饱和-HDA)等。 针对这些反应,渣油加氢处理催化剂主要包括渣油加氢保护剂,脱金属催化剂,脱硫催化剂和脱氮催化剂四大类。 2、减压渣油加氢处理系列催化剂(FZC-XX系列) 该系列催化剂自1986年开始研制以来,现已研究开发成功四大类共十六个牌号的催化剂。研究开发过程中共申请国内外专利六十余项,有效地保护了我国自力更生开发的渣油固定床加氢处理技术(简称S-RHT技术)。

FZC-XX系列催化剂特点和作用 类别第一代第二代特点作用 保护剂FZC-10FZC-10Q大孔容(>1.0ml/g),大孔 径(有400nm以上大孔) 脱金属杂质及垢物,保护下游催化剂,防 止床层压力降快速升高 FZC-11FZC-11Q FZC-12FZC-12Q FZC-13FZC-13Q FZC-14FZC-14Q FZC-15FZC-10U FZC-16FZC-11U FZC-17 FZC-18 脱金属剂FZC-20FZC-23大孔容(≥0.7 ml/g),大 孔径(有100nm以上大孔) 最大限度地脱镍、钒FZC-21FZC-24 FZC-22FZC-25 FZC-26 FZC-27 脱硫剂FZC-30FZC-33较强的酸性,较小的孔径, 较大的比表面积 脱硫、部分脱氮FZC-31FZC-34 FZC-32FZC-35 FZC-36 脱 氮剂FZC-40FZC-41 强酸性,小孔径,大比表面 积,高金属含量 高活性脱氮、转化 3、常压渣油加氢处理系列催化剂(FZC-XXX系列)

渣油加氢工艺流程

2 P R O C -2-b 第一节 工艺技术路线及特点 一、工艺技术路线 300×104t/a 渣油加氢脱硫装置采用CLG 公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h 、柴油产品硫含量不大于500ppm 、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V 不大于15ppm 的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置内二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱 硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm 以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。 11、循环氢脱硫塔前设高压离心式分离器除去携带的液体烃类,减少循环氢脱硫塔的起泡倾向,有利于循环氢脱硫的正常操作。 12、设置高压膜分离系统,保证反应氢分压。 13、冷低压闪蒸罐的富氢气体去加氢裂化装置脱硫后去PSA 回收氢气。 14、新氢压缩机采用二开一备,每台50%负荷,单机负荷较小,方便制造,且装置有备机。 15、分馏部分采用主汽提塔+分馏塔流程,在汽提塔除去轻烃和硫化氢,降低分馏塔材质要求。 分馏塔设侧线柴油汽提塔及中段回流加热原料油,降低塔顶冷却负荷,提高能量利用率,减小分馏塔塔径。 16、利用常渣产品发生部分低压蒸汽。通过对装置换热流程的优化,把富裕热量集中在温位较高的常渣产品,发生低压蒸汽。 17、考虑到全厂能量综合利用,正常生产时常渣在150℃送至催化裂化装置。在催化裂化装置事故状态下,将常渣冷却至90℃送至工厂罐区。 18、催化剂预硫化按液相预硫化方式设置。 三、工艺流程说明 (一)工艺流程简述 1、反应部分 原料油自进装置后至冷低压分离器(V-1812)前的流程分为两个系列,以下是一个系列的流程叙述: 原料油在液位和流量的串级控制下进入滤前原料油缓冲罐(V-1801)。原料从V-1801底部出来由原料油增压泵(P1801/S )升压,经中段回流 油/原料油换热器(E-1801AB )、常渣/原料油换热器(E-1802AB 、E-1803AB )分别与中段回流油和常渣换热,然后进入原料油过滤器(S-1801)以除去原料油中大于25μm 的杂质。过滤后的原料油进入滤后原料油缓冲罐(V-1802),原料油从V-1802底部出来后由加氢进料泵(P1802/S )升压,升压后的原料油在流量控制下进入反应系统。 原料油和经热高分气/混合氢换热器(E-1805AB )预热后的混合氢混合,混合进料经反应流出物/反应进料换热器(E-1804)预热后进入反应进 料加热炉(F-1801)加热至反应所需温度进入第一台加氢反应器(R-1801),R-1801的入口温度通过调节F-1801的燃料量和E-1804的副线量来控制,R-1801底部物流依次通过其它三台反应器(R-1802、R-1803、R-1804),各反应器的入口温度通过调节反应器入口管线上注入的冷氢量来控制。从R-1804出来的反应产物经过E-1804换热后进入热高压分离器(V-1803)进行气液分离, V-1803底部出来的热高分液分别在液位控制下减压后,进入热低压分离器(V-1804)进行气液分离,V-1803顶部出来的热高分气分别经热高分气/混合氢换热器、热高分气蒸汽发生器(E-1806)换热后进入热高分气空冷器(E-1807),冷却到52℃进入冷高压分离器(V-1806)进行气、油、水三相分离。 为了防止铵盐在低温位析出堵塞管路,在热高分气空冷器前注入经注水泵(P-1803/S )升压后的脱硫净化水等以溶解铵盐。 从V-1806顶部出来的冷高分气体(循环氢)进入高压离心分离器(V-1807)除去携带的液体烃类,减少循环氢脱硫塔(C-1801)的起泡倾向。 自V-1807顶部出来的气体进入C-1801底部,与贫胺液在塔内逆向接触,脱除H 2S ,脱硫溶剂采用甲基二乙醇胺(MDEA ),贫胺液从贫胺液缓冲罐(V-1809)抽出经贫溶剂泵(P-1804/S )升压后进入C-1801顶部,从塔底部出来的富胺液降压后进入富胺液闪蒸罐(V-1810)脱气。富液脱气后出装置去溶剂再生,气体去硫磺回收。 自C-1801顶不出来的循环氢进入循环氢压缩机入口分液罐(V-1808)除去携带的胺液,V-1808顶部出来的循环氢分成两路,一路去氢提浓 (ME-1801)部分,提浓后的氢气经提浓氢压缩机(K-1804)升压后与新氢压缩机(K-1802A.B.C )出口新氢汇合,释放气去轻烃回收装置;另一路进入循环氢压缩机(K-1801)升压,升压后的循环氢分为三部分,第一部分与新氢压缩机来的新氢混合,混合氢去反应部分;第二部分作为急冷氢去控制反应器入口温度;第三部分至E-1807前作为备用冷氢和K-1801反飞动用。循环氢压缩机选用背压蒸汽透平驱动的离心式压缩机。 从两个反应系列的冷高压分离器底部出来的冷高分液分别在液位控制下减压混合后,进入冷低压分离器(V-1812)进行气液分离,冷低分液体 在液位控制下从罐底排出并进入热低分气/冷低分液换热器(E-1809)、柴油/冷低分油换热器(E-1811)、常渣/冷低分油换热器(E-1812)换热后进入汽提塔(C-1803)。V-1812顶部出来的冷低分气去轻烃回收装置脱硫。 冷高压分离器底部的含H 2S 、NH 3的酸性水进入酸性水脱气罐(V-1823)集中脱气后送出装置。 两个反应系列的热低分油在液位控制下从V-1803底部排出去分馏部分。热低分气体经E-1809换热后进入热低分气空冷器(E-1810)冷却到54℃, 然后进入冷低压闪蒸罐(V-1811)进行气液分离,为了防止在低温位的地方有铵盐析出堵塞管路,在E-1810前注水以溶解铵盐。V-1811顶部出来的富氢气体直接送至加氢裂化装置进行脱硫,然后去PSA 装置回收氢气;从下部出来的冷低压闪蒸液进入到冷低压分离器。 新氢从全厂氢网送入,进入新氢压缩机经三段压缩升压后分两路分别与两个系列循环氢压缩机出口的循环氢混合,混合氢气分别返回到各自的 反应部分。新氢压缩机设三台,二开一备,每一台均为三级压缩,每台的一级入口设入口分液罐,级间设冷却器和分液罐。

渣油加氢技术应用现状与发展

渣油加氢技术应用现状与发展 摘要:综述了国内外首套不同类型渣油加氢技术的特点及应用现状,介绍了待工程化的渣油加氢技术研发现状及工业示范试验进展。指出我国渣油加氢技术开发要从反应器类型、大型 化、一体化组合技术研究方向发展。 关键词:渣油加氢转化率现状分析 1 前言 渣油加氢技术包含固定床渣油加氢处理、切换床(活动床)渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。随着原油的重质化及劣质化、分子炼油技术的发展、环境保护要求的日益严格、市场对轻质油品需求、石油产品清洁化和石化企业面临的激烈竞争,各种渣油加氢技术将快速发展。 2 国内外已工程化渣油加氢技术应用现状 我国渣油加氢工程化技术起步较晚。1999年12月我国开发的首套2.0 Mt/a固定床渣油加氢技术实现工程化;2000年1月世界首套上流式渣油加氢反应器在我国某企业1.5 Mt/a 渣油加氢装置改造中实现工程化;2004年8月我国开发的50 kt/a悬浮床渣油加氢技术进行了工业示范;2014年2月我国开发的50 kt/a沸腾床渣油加氢工业示范装置建成中交;2014年45 kt/a油煤共炼的重油加氢装置建成;目前引进的一套2.5 Mt/a沸腾床渣油加氢装置正在建设中。2012~2014年10月投产的渣油加氢装置处理能力达到19.3 Mt/a,正在规划、设计和建设的渣油加氢处理能力超过30 Mt/a。 RIPP开发的固定床渣油加氢处理-重油催化裂化双向组合RICP技术于2006年工程化应用,将RFCC装置自身回炼的重循环油(HCO)改为输送到渣油加氢装置作为渣油加氢进料稀释油,和渣油一起加氢处理后再一同回到RFCC装置进行转化,同时有利于渣油加氢和催化裂化装置。 国外渣油加氢工程化技术起步较早。1963年首套沸腾床渣油加氢技术实现工程化;1967年着套固定床渣油加氢技术实现工程化;1977年首套可自动切换积垢催化剂床层的固定床渣油加氢技术实现工程化;1989年可更换催化剂的料斗式移动床+固定床渣油加氢技术实现工程化;1992年催化剂在线加入和排出的移动床+固定床渣油加氢技术实现工程化;1993年切换反应器的移动床+固定床渣油加氢技术实现工程化;2000年上流式反应器+固定床渣油加氢技术实现工程化。各种技术工业应用后都经过了不断的技术改进及完善,见下表1。 表1 首套渣油加氢技术应用特点及改进

渣油加氢脱硫装置设备试题

生产二部渣油加氢脱硫装置设备试题 一、单项选择题(选择一个正确的答案,将相应的字母填入题内的括号中) 1.加热炉有效利用的热量与燃料燃烧时所放出的总热量之比叫( B )。 A、热强度 B、热效率 C、热负荷 D、热损失 2. 往复式压缩机组中不用冷却水冷却的部件是( C )。 A 、汽缸 B、填料 C、连杆瓦 D、油冷却器 3. 离心泵在启动之前需要( D ),避免轴承卡死,损坏机泵。 A、切泵 B、加润滑油 C、灌泵 D、盘车 4. 设备管理“四懂三会”,其中“四懂三会”是指懂结构、懂原理、懂性能、懂( B )。 A、调节 B、用途 C、应用范围 D、维护方法 5. 机泵振动大时,采取的操作是( B )。 A、只要出口流量、压力正常,可维持运行 B、立即切换备泵 C、记录在机泵运行记录上 D、维持运行,检查振动大原因 6. 云南石化渣油加氢装置阻垢剂泵、缓蚀剂泵、磷酸三钠泵均为( B )。 A 离心泵 B 隔膜式计量泵 C 螺杆泵

7.云南石化渣油加氢脱硫装置哪台泵( C )带有能量回收液力透平。 A 分馏塔底泵 B 加氢进料泵 C 高压贫胺液泵 二、填空题 1. 常见的反应设备主要有管式反应器、固定床反应器、流化床反应器和搅拌反应器。渣油加氢脱硫装置反应器属于(固定床反应器)。 2. 管式加热炉炉体由(辐射室)和对流室两部分组成。 3. 当容器压力超过规定时,能自行开启泄压、防止容器管线破坏的设施称为(安全阀)。 4. 离心式压缩机的"段"是以( 中间冷却器 )作为分段标志。 5. 往复式压缩机活塞往复一次依次进行膨胀、( 吸气 )、压缩、排气四个过程。 三、判断题(正确的填“√”,错误的填“×”) 1. (√)为了防止离心泵发生汽蚀,有效汽蚀余量NPSHa 值必须大于泵必需的汽蚀余量 NPSHr。 2. (√)汽轮机速关阀是蒸汽管网和汽轮机之间的主要关闭机构,在运行中当出现事故时,它能在最短时间内切断进入汽轮机的蒸汽,使汽轮机迅速停机,起到保护汽轮机的目的。 四、简答题 1. 渣油加氢脱硫装置新氢压缩机安装贺尔碧格无级气量调节系统的主要作用有哪些?(5分) 答:1)节能降耗,使经济效益最大化。(2.5分)

加氢裂化装置说明、危险因素及防范措施

仅供参考[整理] 安全管理文书 加氢裂化装置说明、危险因素及防范措施 日期:__________________ 单位:__________________ 第1 页共18 页

加氢裂化装置说明、危险因素及防范措施 一、装置简介 (一)装置的发展及类型 1.加氢装置的发展 加氢是指石油馏分在氢气及催化剂作用下发生化学反应的加工过程,加氢过程可分为加氢精制、加氢裂化、临氢降凝、加氢异构化等,下面重点介绍加氢裂化加工过程。 加氢技术最早起源于20世纪20年代德国的煤和煤焦油加氢技术,第二次世界大战以后,随着对轻质油数量及质量的要求增加和提高,重质馏分油的加氢裂化技术得到了迅速发展。 1959年美国谢夫隆公司开发出了Isocrosking加氢裂化技术,其后不久环球油品公司开发出了Lomax加氢裂化技术,联合油公司开发出了Uicraking加氢裂化技术。加氢裂化技术在世界范围内得到了迅速发展。 早在20世纪50年代,我国就已经对加氢技术进行了研究和开发,早期主要进行页岩油的加氢技术开发,60年代以后,随着大庆、胜利油田的相继发现,石油馏分油的加氢技术得到了迅速发展,1966年我国建成了第一套4000kt/a的加氢裂化装置。 进入20世纪90年代以后,国内开发的中压加氢裂化及中压加氢改质技术也得到了应用和发展。 2.装置的主要类型 加氢装置按加工目的可分为:加氢精制、加氢裂化、渣油加氢处理等类型,这里主要介绍加氢裂化装置。 加氢裂化按操作压力可分为:高压加氢裂化和中压加氢裂化,高压 第 2 页共 18 页

加氢裂化分离器的操作压力一般为16MPa左右,中压加氢裂化分离器的操作压力一般为9.OMPa左右。 加氢裂化按工艺流程可分为:一段加氢裂化流程、二段加氢裂化流程、串联加氢裂化流程。 一段加氢裂化流程是指只有一个加氢反应器,原料的加氢精制和加氢裂化在一个反应器内进行。该流程的特点是:工艺流程简单,但对原料的适应性及产品的分布有一定限制。 二段加氢裂化流程是指有两个加氢反应器,第一个加氢反应器装加氢精制催化剂,第二个加氢反应器装加氢裂化催化剂,两段加氢形成两个独立的加氢体系,该流程的特点是:对原料的适应性强,操作灵活性较大,产品分布可调节性较大,但是,该工艺的流程复杂,投资及操作费用较高。 串联加氢裂化流程也是分为加氢精制和加氢裂化两个反应器,但两个反应器串联连接,为一套加氢系统。串联加氢裂化流程既具有二段加氢裂化流程比较灵活的特点,又具有一段加氢裂化流程比较简单的特点,该流程具有明显优势,如今新建的加氢裂化装置多为此种流程,本节所述的流程即为此种流程。 二、重点部位及设备 (一)重点部位 1.加热炉及反应器区 加氢装置的加热炉及反应器区布置有加氢反应加热炉、分馏部分加热炉、加氢反应加热器、高压换热器等设备,其中大部分设备为高压设备,介质温度比较高,而且加热炉又有明火,因此,该区域潜在的危险性比较大,主要危险为火灾、爆炸是安全上重点防范的区域。 第 3 页共 18 页

中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装置项目可行性研究报告-广州中撰咨询

中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装置项目 可行性研究报告 (典型案例〃仅供参考) 广州中撰企业投资咨询有限公司 地址:中国·广州

目录 第一章中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目概论 (1) 一、中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目名称及承办单位 (1) 二、中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目可行性研究报告委托编制单位 (1) 三、可行性研究的目的 (1) 四、可行性研究报告编制依据原则和范围 (2) (一)项目可行性报告编制依据 (2) (二)可行性研究报告编制原则 (2) (三)可行性研究报告编制范围 (4) 五、研究的主要过程 (5) 六、中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目产品方案及建设规模 (6) 七、中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目总投资估算 (6) 八、工艺技术装备方案的选择 (6) 九、项目实施进度建议 (7) 十、研究结论 (7) 十一、中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目主要经济技术指标 (9) 项目主要经济技术指标一览表 (10) 第二章中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目产品说明 (16) 第三章中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加

氢裂化装臵项目市场分析预测 (16) 第四章项目选址科学性分析 (16) 一、厂址的选择原则 (16) 二、厂址选择方案 (17) 四、选址用地权属性质类别及占地面积 (18) 五、项目用地利用指标 (18) 项目占地及建筑工程投资一览表 (19) 六、项目选址综合评价 (20) 第五章项目建设内容与建设规模 (20) 一、建设内容 (20) (一)土建工程 (21) (二)设备购臵 (21) 二、建设规模 (22) 第六章原辅材料供应及基本生产条件 (22) 一、原辅材料供应条件 (22) (一)主要原辅材料供应 (22) (二)原辅材料来源 (22) 原辅材料及能源供应情况一览表 (23) 二、基本生产条件 (24) 第七章工程技术方案 (25) 一、工艺技术方案的选用原则 (25) 二、工艺技术方案 (26) (一)工艺技术来源及特点 (26) (二)技术保障措施 (27) (三)产品生产工艺流程 (27) 中海石油惠州炼化分公司惠州220万吨年沸腾床减压渣油加氢裂化装臵项目生产工艺流程示意简图 (27)

渣油加氢工艺流程

格式号:P R O C -2-b 第一节 工艺技术路线及特点 一、工艺技术路线 300×104t/a 渣油加氢脱硫装置采用CLG 公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h 、柴油产品硫含量不大于500ppm 、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V 不大于15ppm 的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置内二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱 硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm 以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。 11、循环氢脱硫塔前设高压离心式分离器除去携带的液体烃类,减少循环氢脱硫塔的起泡倾向,有利于循环氢脱硫的正常操作。 12、设置高压膜分离系统,保证反应氢分压。 13、冷低压闪蒸罐的富氢气体去加氢裂化装置脱硫后去PSA 回收氢气。 14、新氢压缩机采用二开一备,每台50%负荷,单机负荷较小,方便制造,且装置有备机。 15、分馏部分采用主汽提塔+分馏塔流程,在汽提塔除去轻烃和硫化氢,降低分馏塔材质要求。 分馏塔设侧线柴油汽提塔及中段回流加热原料油,降低塔顶冷却负荷,提高能量利用率,减小分馏塔塔径。 16、利用常渣产品发生部分低压蒸汽。通过对装置换热流程的优化,把富裕热量集中在温位较高的常渣产品,发生低压蒸汽。 17、考虑到全厂能量综合利用,正常生产时常渣在150℃送至催化裂化装置。在催化裂化装置事故状态下,将常渣冷却至90℃送至工厂罐区。 18、催化剂预硫化按液相预硫化方式设置。 三、工艺流程说明 (一)工艺流程简述 1、反应部分 原料油自进装置后至冷低压分离器(V-1812)前的流程分为两个系列,以下是一个系列的流程叙述: 原料油在液位和流量的串级控制下进入滤前原料油缓冲罐(V-1801)。原料从V-1801底部出来由原料油增压泵(P1801/S )升压,经中段回流 油/原料油换热器(E-1801AB )、常渣/原料油换热器(E-1802AB 、E-1803AB )分别与中段回流油和常渣换热,然后进入原料油过滤器(S-1801)以除去原料油中大于25μm 的杂质。过滤后的原料油进入滤后原料油缓冲罐(V-1802),原料油从V-1802底部出来后由加氢进料泵(P1802/S )升压,升压后的原料油在流量控制下进入反应系统。 原料油和经热高分气/混合氢换热器(E-1805AB )预热后的混合氢混合,混合进料经反应流出物/反应进料换热器(E-1804)预热后进入反应进 料加热炉(F-1801)加热至反应所需温度进入第一台加氢反应器(R-1801),R-1801的入口温度通过调节F-1801的燃料量和E-1804的副线量来控制,

国外渣油加氢技术研究进展_张庆军 (1)

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2015年第34卷第8期 ·2988· 化 工 进 展 国外渣油加氢技术研究进展 张庆军,刘文洁,王鑫,蒋立敬,耿新国 (中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001) 摘要:随着原油劣质化趋势的加剧及环保法规的日益严格,渣油加氢技术已成为炼厂提高轻油收率的关键技术。本文针对目前主要的渣油加氢技术,比较了固定床、沸腾床、悬浮床、移动床四大类型渣油加氢技术的优势和不足,重点分析了国外主要的渣油加氢技术的研究进展,探讨了未来的发展趋势。固定床加氢技术最成熟,在可预见的未来仍将占据渣油加氢的主导地位;沸腾床加氢技术日趋成熟,代表未来渣油加氢的发展方向;移动床加氢技术暂不作为渣油加氢的有效手段;悬浮床加氢技术尚未实现工业化应用,正在建设多套工业装置,具有良好的发展前景。渣油加氢技术与其他重油加工工艺进行优化集成,将会显著提高炼厂的经济效益。 关键词:加氢;固定床;沸腾床;移动床;悬浮床 中图分类号:TE 624.4+3 文献标志码:A 文章编号:1000–6613(2015)08–2988–15 DOI :10.16085/j.issn.1000-6613.2015.08.014 Research progress in hydroprocessing technology for imported residuum ZHANG Qingjun ,LIU Wenjie ,WANG Xin ,JIANG Lijing ,GENG Xinguo (Fushun Research Insitute of Petroleum and Petrochemicals ,SINOPEC ,Fushun 113001,Liaoning ,China ) Abstract :With the use of increasingly heavy crude oil and stricter environmental requirements ,residuum hydroprocessing technologies have become a key upgrading process to improve the yield of light oil in refineries. This paper focuses on the main residuum hydroprocessing technologies at present ,compares four types of processes ,including fixed bed ,ebullated bed ,slurry bed and moving bed ,and analyzes the present status and developing trend of main residuum hydroprocessing technologies abroad in detail. Fixed bed hydrotreating technology is the most mature one ,and it will continue to dominate in the foreseeable future. Ebullated bed hydrocracking technology is becoming mature ,which represents the future of hydrocracking technology. Moving bed hydrogenation technology isn’t an effective means temporarily. Slurry bed hydrocracking technology hasn’t realized its industrial application yet ,but several sets of it are under construction and have a good potential. Optimized and integrated with other heavy oil processing technology will improve economic benefits significantly. Key words :hydrogenation; fixedbed; ebullated bed; moving bed; slurry bed 全球常规石油资源储量为3×1012~4×1012bbl ,而非常规石油资源,包括重油、超重油和油砂沥青的储量接近 8×1012bbl [1]。随着原油重质化、劣质化趋势的加剧,市场对轻质油品需求的不断增加以及环保法规的日益严格,重油尤其是渣油的高效 转化和清洁利用成为世界炼油工业关注的焦点。 渣油加氢是解决重油深加工最合理也最有效的 方法[2-3]。 目前,世界上渣油加氢工艺类型有四大类,即固定床、沸腾床(又称膨胀床)、移动床和悬浮床(又称浆态床)渣油加氢,已工业化的有固定床、沸腾收稿日期:2014-11-02;修改稿日期:2015-01-07。 第一作者及联系人:张庆军(1983—),男,工程师,硕士,研究方向为渣油加氢工艺开发。E-mail zhangqingjun.fshy@https://www.360docs.net/doc/8c1768764.html, 。

VRDS渣油加氢装置概况

VRDS渣油加氢装置概况 1.1 装置简介 为适应原油逐年重质化、劣质化的趋势,提高轻油收率和减少环境污染,胜利炼油厂于1989年10月份从美国雪弗隆(Chevron)公司引进了设计能力为84×104t/a的固定床减压渣油加氢脱硫装置(简称VRDS)。该装置由华鲁工程公司设计,中石化十化建承建,1992年5月21日建成投产。 1998年,根据中石化公司整体原油加工方案的安排,胜利炼油厂需要掺炼75%(6.0 Mt/a)的进口中东高硫原油,胜利炼油厂原有以加工胜利原油为主的加工流程难以适应劣质高硫原油的加工,为此,1999年10月份装置进行了扩能改造,增加了Chevron公司的最新专利—上流式反应器(Up Flow Reactor,简称UFR),因此,装置又简称为UFR/VRDS。2000年1月7日完成并投产。装置改造后的设计处理能力150×104t/a(其中包括120×104t/a减压渣油及30×104t/a减压蜡油),主要对中东减压渣油进行脱硫、脱氮、脱金属并部分裂解为石脑油、柴油和蜡油。设计运转初期,349℃产品馏份的MCR为<8.5%,S<0.5%,末期MCR<9.2%、S<0.8%,生产的石脑油可作为乙烯原料,柴油是优质的低硫轻柴油产品,常压渣油是优质的催化裂化原料。 2005年,随着VRDS—FCC组合工艺的投用,常压和

减压渣油混合做为催化原料,催化回炼油改进本装置处理,优化了FCC装置原料性质,提高了FCC装置轻油收率。 2006年10月份,利用第五周期停工检修时机,进行了装置节能改造,主要改造内容是停开减压塔,对原料/产品换热网络进行优化和流程动改,及对加热炉烟气余热回收系统进行改造。2006年11月14日装置开工正常。 目前随着催化剂级配及操作的不断优化,装置运行周期已延长到480天。 图3-1 渣油加氢装置方块流程图

渣油加氢工艺说明

渣油加氢工艺说明(总17页) -CAL-FENGHAI.-(YICAI)-Company One1 -CAL-本页仅作为文档封面,使用请直接删除

一、工艺技术路线 300×104t/a渣油加氢脱硫装置采用CLG公司的固定床渣油加氢脱硫工艺技术,该工艺技术满足操作周期8000h、柴油产品硫含量不大于500ppm、加氢常渣产品硫含量不大于0.35w%、残炭不大于5.5w%、Ni+V不大于15ppm的要求。 二、工艺技术特点 1、反应部分设置两个系列,每个系列可以单开单停(单开单停是指装置内二个系列分别进行正常生产和停工更换催化剂)。由于渣油加氢脱硫装置的设计操作周期与其它主要生产装置不一致,从全厂生产安排的角度,单开单停可以有效解决原料储存、催化裂化装置进料量等问题,并使全厂油品调配更灵活。 2、反应部分采用热高分工艺流程,减少反应流出物冷却负荷;优化换热流程,充分回收热量,降低能耗。 3、反应部分高压换热器采用双壳、双弓型式,强化传热效果,提高传热效率。 4、反应器为单床层设置,易于催化剂装卸,尤其是便于卸催化剂。 5、采用原料油自动反冲洗过滤器系统,滤除大于25μm以上杂质,减缓反应器压降增大速度,延长装置操作周期。 6、原料油换热系统设置注阻垢剂设施,延长操作周期,降低能耗,而且在停工换剂期间可减少换热器和其它设备的检修工作。 7、原料油缓冲罐采用氮气覆盖措施,以防止原料油与空气接触从而减轻高温部位的结焦程度。 8、采用炉前混氢流程,避免进料加热炉炉管结焦。 9、第一台反应器入口温度通过调节加热炉燃料和高压换热器旁路量来控制,其他反应器入口温度通过调节急冷氢量来控制。 10、在热高分气空冷器入口处设注水设施,避免铵盐在低温部位的沉积。 11、循环氢脱硫塔前设高压离心式分离器除去携带的液体烃类,减少循环氢脱硫塔的起泡倾向,有利于循环氢脱硫的正常操作。 12、设置高压膜分离系统,保证反应氢分压。 13、冷低压闪蒸罐的富氢气体去加氢裂化装置脱硫后去PSA回收氢气。