压力检测仪表

第二节压力测量仪表

1、概述

压力是垂直而均匀地作用在单位面积上的力,即物理学中常称的压强。它的大小由受力面积和垂直作用力两个因素所决定,用数学式表示为

p=F/A(2-2-1)

式中p—压力

F—垂直作用力

A—受力面积

在国际单位制中,压力的单位为牛顿/米2,记作N/m2,称为“帕斯卡”符号以Pa表示,简称为“帕”。它的物理意义是1牛顿的力垂直作用在1平方米面积上所产生的压力。

其他过去在工程上常用的单位如下:

(1)工程大气压(kgf/cm2)这是过去工程上最常用的压力单位。即1kgf均匀而垂

直作用在1cm2面积上所产生的压力。

(2)毫米水柱(mmH2O)、毫米汞柱、(mmHg)即在1 cm2的面积上分别由1mm水柱或1mm水银柱质量所产生的压力。

(3)标准大气压又称物理大气压。它随时间和地点的不同变化很大,所以国际规定将0℃时,地理玮度450海平面上的大气压定为标准大气压。它等于水银密度为13.5951g/cm2,重力加速度为9.80665m/s2时,高度为760mm的水银柱作用在1 cm2面积上所产生的压力。

中国现在已统一采用国际单位“Pa”,现将国际单位与过去几种常用压力单位之间的换算关系列于表2-2-1,以方便查阅对照。

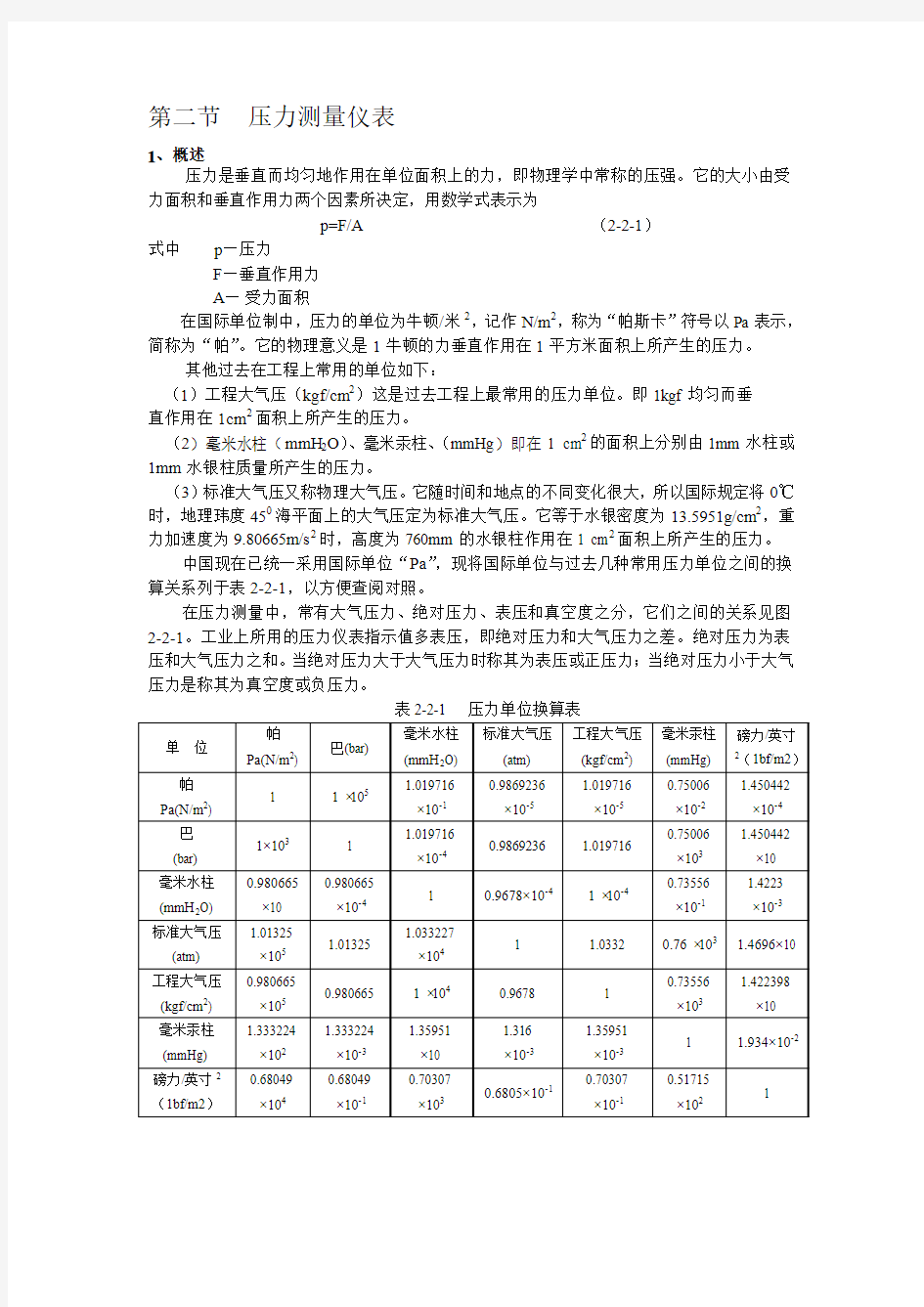

在压力测量中,常有大气压力、绝对压力、表压和真空度之分,它们之间的关系见图2-2-1。工业上所用的压力仪表指示值多表压,即绝对压力和大气压力之差。绝对压力为表压和大气压力之和。当绝对压力大于大气压力时称其为表压或正压力;当绝对压力小于大气压力是称其为真空度或负压力。

表2-2-1 压力单位换算表

图2-2-1

各种压力之间的关系

由于各种化工设备和测量仪表都处于大气压力之中,所以工程上均采用表压或真空度来表示压力的大小。因此,工程上所提到的压力除特殊指明者外,均指表压或真空度。 2、压力测量方法

测量压力的方法,就其测量原理来说,一种是根据压力的定义直接测量单位面积上受力的大小,另一种是应用压力作用于物体后所产生的各种物理效应来实现压力测量。例如用液柱本身的重力去平衡被测压力,通过液柱的高低给出压力值,或者靠重物去平衡被测压力通过砝码的数值给出压力值。在应用压力作用下物体产生不同的物理效应方面,目前以应用各种弹性测量元件的机械形变实现压力测量的最为广泛,并且多是转换为电信号作为输出信号便于应用和显示。

2.1 应用液柱测量压力

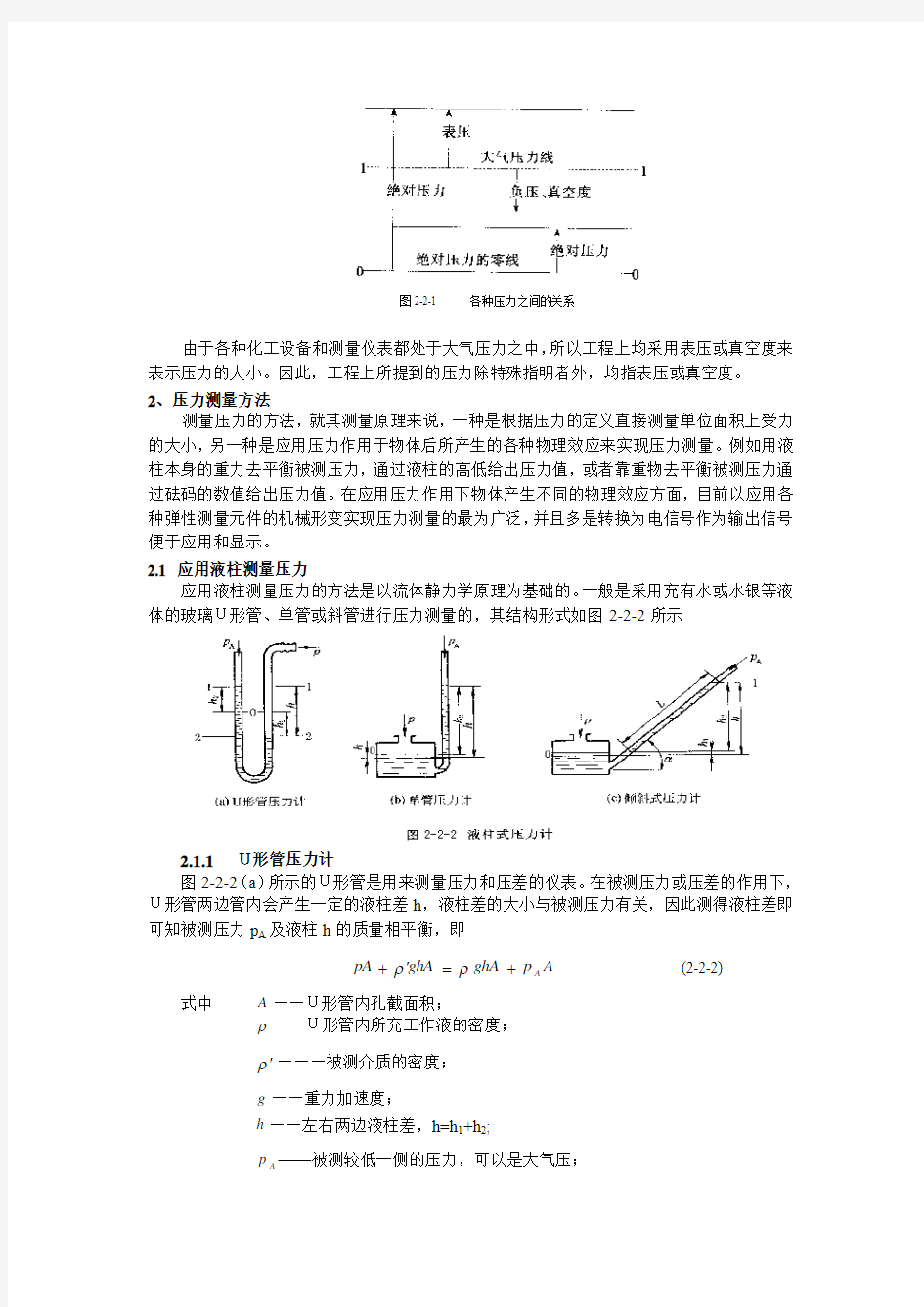

应用液柱测量压力的方法是以流体静力学原理为基础的。一般是采用充有水或水银等液体的玻璃U形管、单管或斜管进行压力测量的,其结构形式如图2-2-2所示

2.1.1 U形管压力计 图2-2-2(a )所示的U形管是用来测量压力和压差的仪表。在被测压力或压差的作用下,U形管两边管内会产生一定的液柱差h ,液柱差的大小与被测压力有关,因此测得液柱差即可知被测压力p A 及液柱h 的质量相平衡,即

A p ghA ghA pA A +='+ρρ (2-2-2)

式中 A ——U形管内孔截面积;

ρ——U形管内所充工作液的密度; ρ'———被测介质的密度; g ——重力加速度;

h ——左右两边液柱差,h=h 1+h 2;

A p ——被测较低一侧的压力,可以是大气压;

p ——被测较高一侧的压力。 由上式可得

h=

()g

p p A

ρρ'-- (2-2-3)

如果A p 为大气压,被测介质为气体时,

'??ρ,可忽略不计。则上式可以表示为

g

p

h ρ=

(2-2-4)

式(2-2-3)和式(2-2-4)分别适用于被测介质为液体、测量两压力差和被测介质为气体、测量某个压力(表压)的两种情况。可见U形管内的液柱差h 与被测压差或压力成正比,因此被测压差或压力可以用工作液高度h 的大小来表示。

2.1.2 单管压力计

U形管压力的标尺分格是1mm ,每次读数的最大误差为分格值的一半,而在测量时需要对左、右两边玻璃分别读数,所以可能产生的读数误差为±1mm 。为了减小读数误差和进行1次读数,可以采用单管压力计。

单管压力计如图2-2-2(b )所示,它相当于将U形管的一端换成一个大直径的容器,测压原理仍然与U形管相同。当大容器一侧通入被测压力p ,管一侧通入大气压p A 时,满足下列关系

()g h h h ρ21+= (2-2-5)

式中 h 1———大容器中工作液下降的高度;

h 2———大容器中工作液上升的高度。

在压力p 的作用下,在容器内工作液下降的体积等于管内工作液上升的体积,即

h 1A 1=h 2A 2

22

2

21

21h D d

h A A h =

=

(2-2-6)

式中 A1———大容器截面; A2———玻璃管截面; d ————玻璃管直径; D ———大容器直径。 将式(2-2-6)代入(2-2-5)得

ρ22

2

1h D d

p ???

? ?

?+=g (2-2-7) 由于D >>d ,故d 2/D 2

可以忽略不计,则式(2-2-7)可写成

ρp h p 2≈ (2-2-8)

此式与式(2-2-4)类似,当工作液密度ρ一定时,则管内工作液上升的高度h 2即可表示被测压力(差压)的大小,即中需1次读数便可得到测量结果,因而读数误差比U形管压力计小一半,只有±0.5mm 。

2.2 应用弹性变形测量压力

当被测压力作用于弹性元件时,弹性元件便产生相应的弹性变形(即机械位移)。根据

变形量的大小,可以测得被测压力的数值。

同样的压力下,不同结构、不同材料的弹性元件会产生不同的弹性变形。常用的弹性元件有弹簧管、波纹管、薄膜等,如表2-2-2所示。其中波纹膜片和波纹管多用于微压和低压测量;单圈和多圈弹簧管可用二高、中、低压或真空度的测量。

应用弹性元件测压的原理是基于弹性元件的弹性特性。当弹性元件在其轴向受到外力作用时,会产生拉伸或压缩位移,即

F=CX (2-2-10)

式中 F ———轴向外力;

X ———弹性元件的位移; C ———弹性元件的刚度系数。

因为 F=A e p (2-2-11) 式中 A e ———弹性元件承受压力的有效面积; p ———被测压力。 则 X=

p C

A e (2-2-12)

表1-2-1 弹性元件的结构和特性

如果弹性元件的材料已定,并且保证其工作在弹性特性的线性范围内,可近似地认为A e /C 为常数,使得弹性元件的位移与被测压力呈线性关系,因此可以通过测量弹性元件的

位移X得到被测压力p的大小。

根据这种原理构成的仪表其性能主要取决于弹性元件的弹性特性,而它又与弹性元件的材料、加工的热处理质量有关,同时还与环境温度有关。

由式(2-2-12)可见,为了保证测量精度,首先必须使仪表在测压范围内具有良好的线性关系,即保持A e p为常数。这样允许弹性元件产生的位移将是很小的。因此必须通过传动放大机构将位移进行放大,才能用指针式的仪表直接显示被测压力。构成原理框图如图2-2-4(a)所示。

采用开环结构测量时,传动放大机构的各种非线性因素会直接影响仪表的精度,为了改善或消除这些影响,可以采用图2-2-4(b)所示的闭环结构。它与开环结构的主要区别在于后者加了一个负反馈环节和一个比较环节。当放大环节放大倍数设计的足够高时,引入负反馈后,会使整个仪表特性取决于反馈环节的特性,这样就可以消除主回路中各各种非线性因素的影响,并且保证了弹性元件受压后的位移足够小,从而提高了测量精度。

另外,要保证测量精度,要求弹性元件的弹性后效

和弹性滞后要小。弹性滞后即在弹性极限以内,当作用在

弹性元件上的压力很快去掉时,它不能立刻恢复原状,而

是存在某一个数值,(如图2-2-5中所示的x0),需要经过

一段时间,才能恢复原状。弹性滞后则表现在压力增加或

减小时,弹性元件的变形(位移)量不一致。当压力由小

升到p1时位移量为x1,而由大降至p1时位移量为x2,出

现差值(变差)△x=x2-x1,显然这些现象都会影响测量精

度。

由于温度变化会影响弹性元件的特性,因此要选择温度系数小的材料做压力检测元件。弹性元件采用的材料随被测压力的高低而不同,高压弹性元件用钢和不锈钢制成;低压弹性元件大多采用黄铜、磷青铜和铍青铜合金。按上述方法构成的测压仪表,结构简单,造价低廉,精度较高,便于携带和安装使用,测压范围宽(10-2~109Pa),因此,目前在工业测量中应用最广。

2.3 应用电测法测量压力

随着工业自动化程度不断提高,要求测量的压力仅仅采用就地指示仪表远远不能满足要求,往往需要转换成容易远传的电信号,以便于集中检测和控制。能够测量压力并提供远传电信号的装置称为压力传感器。电测法就是通过压力传感器直接将被测压力变换成电阻、电流、电压、频率等形式的信号来进行压力测量的。这种方法在自动化系统中具有重要作用,用途广泛,除用作一般压力测量外,尤其适用于快速变化和脉动压力测量。其主要类别有应变式、霍尔式、电感式、压电式、压阻式、电容式等。

2.3.1压电式压力传感器

这种传感器是根据“压电效应”原理把被测压力变换成为电信号的。当某些晶体沿着某一个方向受压或受拉发生机械变形(压缩或抻长)的,在其相对的两个表面上会产生异性电荷。当外力去掉后,它又会重新回到不带电的状态,此现象称为“压电效应”。常用的压电材料有压电晶体和压电陶瓷两大类。它们都有较好特性,均是较理想的压电材料。

2.3.1.1 电晶体的压电特性

常用的压电晶体为石英晶体(二氧化硅),它是单晶结构,为六角形晶柱。两端呈六棱锥形状,如图2-2-6所示。在三维直角坐标系中,x 轴称为电轴,y 轴称为机械轴,z 轴称为光轴。石英晶体在3个不同方向上的物理特性是不同的。沿电轴x 方向施加作用力产生的压电效应称为纵向压电效应;沿机械轴y 方向施加作用力产生的压电效应称为横向压电效应;而沿光轴z 方向施加作用力测不产生压电效应。

从石英晶体上沿y 方向切下一块如图2-2-6(c)所示的晶片,当沿着x 轴方向施加作用力f x 时,则在与x 轴垂直的两个平面上有等量的异性电荷q x 与-q x 出现,如果A x 代表x 方向的受力面积,p 代表作用在A x 上的压力,则f x =pA x ,产生的电荷为

q x =k 1f x = k 1 pA x (2-2-13) 式中 k 1———x 轴方向受力的压电常数,k 1=2.31×10-12

C/N

当在同一切片上,沿y 轴方向施加作用力f y 时,则仍然会在与x 轴垂直的平面上产生电荷,其值为

y y y p A b

a k p A b

a k q 1

2

-== (2-2-14)

式中 k2———y 轴方向受力的压电常数,因石英轴对称,所以k 2=-k 1;

a 、

b ——分别为晶片的长度和厚度。

电荷q x 和q y 由受拉力还受压力作用所决定。由式(2-2-13)、式(2-2-14)可知q x 与晶片几何尺寸无关,而q y 几何尺寸有关。因此采用式(2-2-13)的方式测量更方便,当Ax 确定,则测出q x 便可以得到p

2.3.1.2 压电陶瓷的压电特性

压电陶瓷是人造多晶体,它的压电机理与石英晶体并不相同。压电陶瓷材料内的晶粒有许多自发极化的电畴。在极化处理之前,各晶粒内的电畴任意方向排列,自发极化的作用相互抵消,陶瓷内极化强度为零,因此在极化前没有压电效应,如图2-2-7(a )所示。

在陶瓷上施加外高压电场(1~4kV/㎜)时,电畴自发极化方向会转移到与外加电场方向一致,如图2-2-7(b )所示,此时压电陶瓷具有一定的极化强度。当外电场撤销后,各电畴的自发极化在一定程度上按原外加电场方向取向,陶瓷极化强度并不立即恢复到零,如图

2-2-7(c )所示,此时存在哂剩余极化强度。同时陶瓷片极化的两端出现束缚电荷,一端为 正,另一端为负,如图1-2-7所示。由于束缚电荷的作用,在陶瓷片的极化两端很快会吸附

一层来自外界的自由电荷,这时束缚电荷与自由电

荷数值相等,极性相反,因此陶瓷片对外 不呈现极性。

如果在压电陶瓷片上外加一个与极化方向平行的力,陶瓷片产生压缩变形,片内的束缚电荷之间距离变小,电畴发生偏转,极化强度变小,因此,吸附在其表面的自由电荷,有一部分被释放而呈现放电现象。当外加作用力去掉后,陶瓷片恢复原状,极化强度增大,因此又吸附一部分自由电荷而出现

充电现象。这种因受力而产生的将机械能转变为电能的现象,即为压电陶瓷的正压电效应。放电电荷与外力成正比关系,其关系式与式(2-2-14)相同。它的压电常数双石英晶体高,但机械性能不如石英晶体好。

对压电陶瓷来说,平行于极化方向的轴为x 轴,垂直于极化方向的轴为y 轴,它不再具

有z 轴,这是与压电晶体不同的地方。

就用压电式压力传感器可以测量100MPa 以内的压力,频率响应可达30kHz

2.3.2 压阻式压力传感器

固体受到作用力后,其电阻率会发生变化,这种现象称为压阻效应。压阻式压力传感器就是利用半导体材料(单晶硅)的压阻效应原理制成的传感器,也就是在单晶硅的基片上用扩散工艺(或离子注入工艺及溅射工艺)制成一定形状的应变元件,当它受到压力作用时,应变元件的电阻发生变化,从而使输出电压发生变化。 2.3.2.1 工作原理

金属导体或半导体材料的电阻值为

R=

A

L

ρ (2-2-15)

式中 ρ———电阻率; L ———电阻的长度; A ———电阻的截面积

当电阻受到压力的作用后,电阻的变化率为

A

A L L R

R ?-?+?=?ρ

ρ

(2-2-16)

对于半导体材料来说,因为半导体材料几何尺寸对电阻的变化率很小,故上式的后两项可以忽略不计,也就是说,半导体电阻的变化率主要是△ρ/ρ引起的。对于半导体单晶在沿纵向受力时,电阻率的变化为

εππσ

ρ

ρ

E =≈? (2-2-17)

式中 π———半导体材料的压阻系数; σ———纵向应力,σ=E ε; E ———半导体材料的弹性模量; ε———纵向应变。 代入式(2-2-16)得

εεπK E R

R

=≈? (2-2-18)

式中K=πE ,称为半导体灵敏系数,对于不同材料的半导体,灵敏系数是不同的。K

一般约为60~200,比金属导体灵敏系数大的多。但其受温度的影响要比金属材料大的多,且线性较差,因此使用时应考虑补偿和修正。

2.3.2.2 结构

目前应用的压阻元件有两种:一种是粘贴式的关导体应变片;一种是硅杯膜片。 粘贴式半导体应变片是用单晶硅切割加工成薄片或条状并焊接上电极引线,粘贴在金属或者其他材料的基片上所制成的。如图2-2-9所示。

硅杯膜片是一个周边固定的上面扩散有硅应变电阻的硅膜片。形状有圆形、方形和矩形

等。圆形硅杯结构多用于小型传感器,方形硅杯结构多用于尺寸较大以及输出较大的传感器。 压阻式压力传感器主要由压阻芯片和外壳组成。如图2-2-10所示为典型的压阻式压力传感器的结构原理图。压阻芯片采用周边固定的硅杯结构,封装在外壳内,硅膜片上的扩散电阻接成电桥形式,用引线引出。构成全桥的四片电阻条中,有两片位于受压应力区,另处两片位于受拉力区,彼此的位置相互对称于膜片中心。硅膜片两边有两个压力腔,一个是和被测压力相连接的高压腔,另一个是低压腔,通常是小管和大气相通。传感器的外形结构因被测压力的性质和测压环境而有所不同。

压阻式压力传感器的特点是易于微小型化,其直径国内可生产出φ1.8~2㎜的压阻式压力传感器;灵敏度高,它的灵敏系数比金属应变的灵敏系数高50~100倍;它的测量范围很宽,可以低至100Pa 的微压(用于血压测量),高至60MPa 的高压测量。它的精度高、工作可靠,其精度可以达到千分之一,而高精度的产品可以达到万分之二(可用于大型飞机作为在气数据计算机的压力传感器或计量用标准压力计上的传感器)。千分之一左右精度的压阻式传感器已被广泛地用于石油、化工、电站等工业领域。

2.4 远传式测压仪表

采用弹性元件与各种电信号的转换元件组合,可以将弹性元件受压变形产生的位移转换为电信号,进行远传显示或与控制仪表配合实现压力参数的控制。

2.4.1 应变式压力传感器

应变式压力传感器是一种通过测量各种弹性元件的应变来间接测量压力的传感器。根据制作材料的不同,可以分为金属电阻应变压力传感器和半导体电阻应弯压力传感器两大类。半导体应变压力传感器即压阻式传感器在第二章内容中已经介绍,故此处仅介绍金属电阻应变压力传感器。

2.4.1.1 金属应变原理与结构

对于一根圆截面的金属电阻丝,当受到轴向外力作用后,电阻丝的长度抻长dL ,截面积缩小了Da ,电阻率的变化为d ρ,电阻的相对变化量则为

ρ

ρ

d A dA L dL A dR +-= (2-2-22)

金属材料电阻率的变化率ρρ/d 很小,可以忽略不计,而几何尺寸变化率较大,即金属电阻的变化率主要是由上式前两项所引起的。因为圆周截面的电阻丝A=πD 2/4,故可得出

D

dD A

dA 2

= (2-2-23)

式中 D ——电阻丝直径。

在受到拉伸作用力时,金属丝沿轴向伸长,沿径向缩短。D dD /称为金属电阻丝的径

向应变,L dL /称为金属电阻丝的轴向应变。根据材料力学可知

L

dL D

dD μ

-= (2-2-24)

式中 μ——材料的泊松系数。

将式(2-2-23)和式(2-2-24)代入式(2-2-22)得

()

()ρ

ρ

εμρρ

μd d L DL R

dR +

+=++=2121 (2-2-25)

式中 ε——轴向应变,ε=L dL /。

或可将式(2-2-25)表示为

()K d R

R =+

+=ε

ρ

ρμε/21/ (2-2-26)

式中K称为电阻应变灵敏系数,即单位应变引起的电阻相对变化量。由式(2-2-26)可

见,它受两个因素的影响:一是金属几何尺寸的变化,即(1+2μ);二是受力后材料电阻率发生的变化,即(d ρ/ρ)/ε。对于金属材料,以前一个因素为主,后项可略;而对于半导体材料,则以后一个因素为主。当材料一定,K是一个常数,常用金属材料的电阻应变灵敏系数约为2左右。

由于K为常数,则对金属来说,可以将式(2-2-25)改写为增量形式

()εμ21+=?R

R (2-2-27)

一般由金属材料制成电阻应变片使用。金属电阻应变片主要有丝式应变片和箔式应变片两种结构。如图2-2-14所示。

丝式应变片由金属丝栅(亦称敏感栅)、基底、引线、保护膜等组成。敏感栅一般采用直径0.015~0.005㎜的金属丝,用粘合剂固定在厚0.02~0.04㎜的纸或胶膜基底上。引线是由直径0.1~0.2㎜低阻镀锡铜线制成,用于将敏感栅与测量电路相连。

箔式应变片的敏感栅是用厚度为0.003~0.001㎜的金属箔经光刻、腐蚀等工艺制成的。它的优点是表面积与截面积之比大,散热条件好,能承受较大的电流和较高的电压,因而输出灵敏度高,并且可以制成各种需要的形状,便函于大批量生产。由于上述优点,它已逐渐取代丝式应变片。

2.4.1.2 金属应变原理与结构

应变式压力传感器大多是将应变片粘贴于弹性元件上组合而成。结其粘贴方法及粘合剂都有着苛刻的要求,这是能否用于测量的关键之一。常用的粘合剂为有机粘合剂,粘贴时必须遵循粘贴工艺要求,才可能使应变片正常地工作。

应变式压力传感器的结构有许多种形式,现仅以应变筒的结构为例介绍其测压原理。如

图2-2-15(a )所示,应变筒1的上端与处壳2固定在一起,它的下端与不锈钢密封膜片3紧密接触,两片应变片R1和R2分别用粘合剂贴在应变筒 的外壁上。R1沿应变筒的径向贴放,R2沿应变筒的轴向贴放,要求应变片与筒体之间不会发生滑动现象,并且保持电气绝缘。当被测压力p 作用于不锈钢膜片3上而使应变筒作轴向受压变形时,沿轴向贴放的应变片R2产生轴向压缩应变,其阻值变小;而应变筒在受到轴向压缩变形的同时,径向产生拉伸变形,那么沿着径向贴放的应变片R1将引起拉伸应变,其阻值增大。根据式(2-2-24)可知,径向产生的拉伸应变的拉伸应变是轴向产生压缩应变的μ倍。

为了分析方便,先讨论一般情况。设放大器的输入电阻为无穷大,当无被测压力作用于传感器时,四个桥臂电阻均无变化量,即△Ri =0(i =1~4)。由图可得

()()

U R R R R R R R R U U U cb ba sc 43213

241++-=

-= (2-2-28)

此时桥路应处于平衡,应使USC =0,即应满足

R1R4=R2R3 (2-2-29)

如果四个桥臂电阻均为应变片,当有压力作用时,设每个桥臂电阻Ri 的变化量为△Ri ,并且△Ri <<Ri ,根据分析在满足式(2-2-29)的条件下,由式(2-2-28)可得

()

U R R R R R R R R R R R R U sc ???

?

???-?+?-?+=

3344

221

12

212

1 (2-2-30) 如果R 1和R 2为应变片,而R 3和R 4为固定精密电阻(△R 3=△R 4=0),组成如图2-2-15(b)所示的桥式电路,并且R 1=R 2,但△R 1≠△R 2,根据应变原理

1

12

2R R R R ?-=?μ

则式(2-2-30)可经写为

()

()εμμK U R R U U sc +=

?+=

14

14

1

1 (2-2-31)

由式(2-2-31)可见,桥路输出电压sc U 与轴向应变ε成正比,而ε又与应变筒的轴向应变成正比,所以sc U 也就与被测压力p 成正比,测量USC 的大小可以知道被测压力的大小。 2.4.2 电容式压力传感器

采用变电容原理,用弹性元件的变形,改变可变电容的电容量,用测量电容的方法测出电容量,便可知道被测压力的大小,从而实现压力-电容的转换。

2.4.2.1 工作原理

根据平行板电容器的电容量表达式

d

A

C ε=

(2-2-32)

式中 ε——电容极板间介质的介电常数;

A——两平行板覆盖的面积;

d ———两平行板之间的距离; C ———电容量。

由式(2-2-32)可知,改变A、d 、ε其中任意一个参数都可以使电容量发生变化,在实际测量中,大多采用保持其中两个参数不变,而仅改变A或d 一个参数的方法,把参数的变化转换为电容量的变化。因此,电容量的变化与被测参数的大小成比例。

改变平行板间距d 能够获得较高的灵敏度,可以测量微米数量级的位移;而改变平行板覆盖面积A只适用于测量百米数量级的位移。

(1)改变A 如图2-2-16(a)所示,1为动极板,2为定极板,θ为被测压力引起的电容动极板的角位移。当动极板有一个角位移变化时,与定极板的覆盖面积改变,从面改变了两极板之间的电容量。

当无被测压力时,θ=0,两极板面积重合,其电容量为

d

A

C ε=

0 (2-2-33)

当有被测压力时,θ≠0,则

??? ?

?

-=??

? ??

-=

πθπθε110c d

A C x (2-2-34)

式中 Cx 角位移为θ时的电容量,即被测压力对应的电容量。

(2)改变d 如图2-2-6(b)所示,1为动极板,2为定极板,3为弹性元件,p 为被测压力。

当动极板产生x 的位移变化时,改变了两极板的间距,从而会引塌电容量的变化。由式(2-2-32)知,电容量C极板间距d 不是线性关系,而是如图2-2-17所示的双曲线关系。

当p =0时,动极板的位移x =0,两极极间距为d ,电容量C0为,表达式同式(2-2-33)。当p >0时,动极板会产生位移,使极板间距减小x ,则电容量为

?

?? ?

?

-=

-=

d x d A x

d A C x 1εε (2-2-35)

当d x ??时,式(2-2-35)可近似为

?

?

?

?

?

+

=

d

x

C

C

x

1

(2-2-36)

此时Cx与位移x近似线性关系,所以改变两极板间距的电容式传感器往往中设计成在极小的范围内变化。由图2-2-17可以看出,当d较小时,对于同样x变化所引起的电容变化量△C可增大,使传感器的灵敏度提高,但d过小,容易引起电容器击穿,可在两极板之间加入云母片来改善击穿条件。

2.4.2.2 电容式压力传感器

应用上述原理与弹性元件组合制成变极距式或变面积式压力传感器,下面分别介绍这两种传感器。

2.4.2.2.1差动变极距式压力传感器

采用差动电容法的好处是灵敏度高、可以减小非线性影响,并且可以减小由于介电常数

ε受温度影响引起的不稳定性。

差动式电容原理如图2-2-18所示,设初始时

C1=C2=C0,当动极板移动x 时,一边极距减小,C1-

△C;一边极距增大,C

2

+△C。对于电容C

2

,△C=

C X2-C2,其中

d

A

C

ε

=

2

,

x

d

A

C

x-

=

ε

2

,则

d

x

d

x

C

C

/

1

/

2

-

=

?

(2-2-37)

当x/d<<1时,可将式(2-2-37)展开成级数

?

?

?

?

?

?

?

?

+

?

?

?

?

?

+

?

?

?

?

?

+

+

=

?

3

2

2

1

d

x

d

x

d

x

d

x

C

C

(2-2-38)

对于电容

1

C,

1

1x

C

C

C-

=

?,

x

d

A

C

x+

=

ε

1

,则

d

x

d

x

C

C

/

1

/

1

+

=

?

(2-2-39)当1

/??

d

x时,可将式(2-2-39)展开成为级数

?

?

?

?

?

?

?

?

+

?

?

?

?

?

-

?

?

?

?

?

+

-

=

?

3

1

2

1

d

x

d

x

d

x

d

x

C

C

(2-2-40)总输出电容为两电容串联,即

?

?

?

?

?

?

?

?

+

?

?

?

?

?

+

?

?

?

?

?

+

=

?

+

?

=

?

4

2

2

1

1

2

d

x

d

x

d

x

C

C

C

C

C

C

(2-2-41)由式(2-2-41)可见,式中不含有奇次项,故非线性影响大大减小,而灵敏度却提高了1倍。

基于上述特点,变极距式压力传感器基本上采用了差动方式。目前工业生产上应用的多为差压变送器,在此仅介绍以此原理制成的电容式差压变送器,压力变送器的原理和结构与其基本相同。

(1)检测部分电容式差压变送器的检测部分如图2-2-19所示。左右对称的不锈钢基座2和3的外则加工成环状波纹沟槽,并焊上波纹隔离膜片1和4。基座内侧有玻璃层5,基座和

玻璃层中央开有孔,使隔离膜片1、4与测量膜片7连通。玻璃层内表面磨成凹球面,球面除边缘部分外镀有一层金属膜6,金属膜电容的左、右定极板经导线引出,也测量膜片7(即动极板)构成两个串联电容C 1和C 2。测量膜片为弹性平膜片被夹入和焊接在左座中央,将空间分隔成左、右两部分,并在测量膜片分离的左、右空间中充入硅油。隔离膜片与壳体构成左、右两个测量室,称为正、负压室(即高、低压室)。当分别承受高压p 1和低压p 2时,硅油的不可压缩性和流动性便将差压△p =p 1-p 2传递到测量膜片的两侧。因为测量膜片焊接前加有预张力,所以差压△p =0时十分平整,与左、右定极板组成的电容量完成相等,即C1=C2。当△p >0时,测量膜片发生变形,动极板与低压侧定极板之间的极距减小,而与高压侧定极板之间的极距增大,使提C1<C2。可见,这就是差动电容式差压或压力传感器的结构原理。

下面讨论检测部分的电容变化,可参见图2-2-20。

无压差时,左、右两侧初始电容均为C 0;有压差时,动极板变形到虚线位置,它与初始位置之间的假想内容为C A ,虚线位置与低压侧固定极板之间的电容为C 2,与高压测定极板之间的电容为C 1,因此由电容串联公式可得

A C C C 11120

+= 0

02C C C C C A A -=

(2-2-42)

A

C C C 1110

1+= A

A

C C C C C +=

001 (2-2-43)

则差动电容的关系为 A

C C C C C C 01

212=+- (2-2-44)

经推导可得

p K p p K C C A

?=-=12110)( 因此式(2-2-44)可以表示为

p K C C C C ?=+-11

212 (2-2-45)

(2)传送部分 由式(2-2-45)可知差动电容(C 2 - C 1)与△P 成正比关系。传送部分的任务是将差动电容的变化转换为电压或电流的标准信号,以便于远传显示或控制。电容式压变

送器传送部分的结构如图2-2-21所示。

P1和P2分别引入正、负压室,被测差压△P 使差动电容敏感元件(测量膜片)变形,引起电容量 C 1减小,C 2增加。测量电容的方法是在交流电压之下测出流过电容的电流值,因此采用高频振荡器提供电源,频率一般为几十千赫。i 1为流过电容C 1的电流,i 2为流过电容C 2的电流。两电流经相敏整流后输出两组信号,一组为

p K K C C K i i I A

i ?==-=2102

12 (2-2-46)

式中2K ——常数。

I i 与反馈信号I f 进行比较,其差值经放大后成为4 ~ 20mADC 的标准信号I 0。电流I 0

经传感器负载R l 实现信号远传,并且通过反馈部分的电阻网络,转换成与I 0成正比的直流电流I f ,反馈至放大器的输入端,从而保证了I 0与I i 之间的线性关系。

p K p K K K I K I i ?=?==32130 (2-2-47) 式中K 3——比例常数。

另一组信号为I cm (I cm = i 1 +i 2)称共模信号。共模信号I cm 经过两对标准电阻与基准电源在这两对电阻上的压降进行比较,作为振荡放大器的输入信号,控制高频振荡器的供电电压,起到自动稳幅作用,使用I cm 保持不变,从而保证了I i 与被测差压△p 之间的单值比例关系。

这种差压变送器的精度为0.2~0.5级,是4~20mA DC 两线制输出本质安全型防爆仪表,因此在石油化工工业生产中得到广泛的应用。

2.4.2.2.2变面积式压力传感器

变面积式压力传感器原理如图2-2-22(a )所示。被测压力作用在金属膜片上,通过中

心柱2和支撑簧片3,使可动电极4随簧片中心位移而动作。可动电极4与固定电极5都是金属材质加工成的同心多层圆筒构成的,断面呈梳齿形,其电容量由两极交错重叠部分的面积所决定 [见2-2-22(c )]。

固定电极的中心柱6经绝缘支架7与外壳之间绝缘,可动电极与外壳导通。压力引起的极间电容变化由中心柱引至电子线路,变为4~20mA 直流信号输出,电子线路与传感部分安装在同一外壳中,整体小巧紧凑。结构如图2-2-22(b )所示。

金属膜片为不锈钢材质,或加镀金层,具有一定的防腐蚀能力。为了保护膜片在过载时不至于损坏,在其背面加入了带有波纹表面的挡块8,压力过高时,膜片与挡块贴紧可以避免变形过大。膜片中心位移不超过0.3mm ,其背面无硅油,可视为恒定的大气压。

这种传感器的测量范围是固定的,不能随意调整,而且因其测量膜片背面为无防腐蚀能力的封闭空间,不可与被介质接触,故仅适用于压力测量,而不能测量压差。精度为0.25~0.5级,也采用两线制连接方式。

2.4.3 谐振式压力传感器

谐振式压力传感器是靠被侧压力所形成的应力改变弹性元件的谐振频率,经过适当的电路输出频率信号进行远传。这种传感器特别适合与计算机配合使用,组成高精度的测量、

控制系统。

(一) 基本原理

由力学可知,任意一个机械振动系统中振子的谐振频率可以按以下式计算 m

c K f 0 (2-2-60)

式中 0f ——谐振元件的固有频率;

c ——谐振元件材料的刚度; m ——谐振元件的质量;

K ——与量纲有关的常数。

上式表明,要提高谐振元件的固有频率,必须采用高弹性模量、大刚度及小质量的材料。一般谐振元件的0f 在几千赫兹。

振子在振动时,均会受到一定的阻尼作用,将会消耗能

量,从而需要外加激振力。如果系统的阻尼小,则传感器的测量精度就高。阻尼的大小一般用“品质因数”Q 来表征,它也是表示谐振曲线锐度的一种方法。

品质因数Q 的定义为每周储存的平均能量与阻尼消耗的能量之比。显然阻尼越小,Q 值越高。可以用一个窄带滤波器来表征高Q 值,它只许谐振点附近的频率通过,对其他频率起抑制作用,即对频率信号具有选择性。Q 值越高,谐

振系统的频率选择性越好,抗外界干扰能力越强,传感器工

作越稳定。计算品质因数最简单的方法是根据谐振系统的频率响应曲线求得(见图2-2-33)。设谐振时最大振幅A m 对应的中心频率为0f ,即为所选用的频率信号;把振幅为70%A m 对应的频率范围定义为同频带宽度f ?,即12f f -,则

f

f

Q ?=

(2-2-61)

f ?越小,谐振曲线越尖锐,谐振系统的频率选择性就越好,Q 值越高。

图2-3-34 振动式传感器的组成

振动式传感器的基本组成如图2-3-34所示。要使振子产生振动,则需要外加激振力,即需要激振元件。激振元件激发振子振动,由拾振元件检测振子的振动频率,作为信号输出。同时将检测到的频率信号经放大后再反馈到激振元件,形成连续的自激振荡闭合回路。

(二) 压力传感器

根据谐振原理可以制成振弦、振膜及振筒式压力传感

器,下面分别介绍振弦式和振膜式两种传感器。 1、振弦式压力传感器

(1)工作原理 振弦传感器的工作原理如图2-2-35所示。振动元件是一根张紧的金属丝,称为振弦。它放置在磁场中,一端固定在支承上,另一端与测量膜片相连,并且被拉紧,具有一定的张紧力T ,张紧力的大小由被测参数所决定。在激励作用下,振弦会产生振动,其固定振动频率为

m

c f π

210=

对于振弦来说,弦的横向刚度系数2

πl

T c =

;弦的质量l m ρ=,则

l

T l

f 210=

(2-2-62)

式中 T —— 振弦的张紧力;

l —— 振弦的有效长度;

ρ—— 振弦的线密度,即单位弦长的质量。

由式(2-2-62)可见,当振弦的长度l 和线密度p 已定,则固有振动频率f 0的大小就由张力T 所决定。由于振弦置于磁场中,因此在振动时会感应出电势,感应电势的频率就是振弦的振动频率,测量感应电势的频率即可得振弦的振动频率,从而可知张力的大小。

振弦的振动是靠电磁力的作用产生和维持的,可以采用连续激振或间歇激振两种方式。图2-2-36是一种连续激振的传感器电路。振弦的电阻为r ,它与电阻R 3串联形成分压器,接在放大器A 的输出端,a 点引出的分压U a 送到放大器的同时输入端作为正反馈。放大器的输出还经过R 1、R 2分压后引入到反相输入端作为负反馈,并且在

R 1旁并联了场效应管T ,起到自动稳幅和提高激振可靠性作用。

场效应管的栅极电压有R 4、D 、R 5及C 组成

的半波整流电路控制。如果由于工作条件变化使放大器输出幅值增加时,输出信号经R 4、D 、R 5及C 检波后,R 5上的压降是上负下正,使T 的栅极有较大的负电压,则场效应管的源漏极之间的等效电阻增加,相当于R 1增大,从而使负反馈系数增大,信号放大的倍数降低,输出信号的幅值减小。反之,当条件变化引起输出幅值减小时,场效应管的源漏极之间的等效电阻减小,相当于R 1减小,则信号放大的倍数提高,输出信号幅值增加,起到自动稳定振幅的作用。

(2)振弦式差压变送器 利用上述原理可以制成不同结构的振弦式压力传感器。这里仅介绍一种美国Foxboro 公司生产的振弦式差压变送器。其精度可以达到±0.2%,它既可以测压力又可以测压差。

振弦式差压变送器的基本结构如图2-2-37所示。振弦密封于保护管中,一端固定,另

一端与膜片相连,低压作用在膜片1上,高压

作用在膜片8上,两个膜片与基座之间充有硅油,并且经导管7相通,借助硅油传递压力并提供适当的阻尼,以防止出现振荡。硅油仅存在于膜片与支座之间,保护管6内并无硅油,所以对振弦的振动没有妨碍。

在低压膜片内侧中部有提供振弦初始张力的弹簧片2,还有垫圈3和过载保护弹簧4,使保护管中的振弦具有一定的初始张力。振弦的右端固定在帽状零件9上,此零件套在保护管右端部,与高压膜片无直接关系。当差压过

大时,硅油流向左方,垫圈3中央的固定端将会使振弦张力增大,这时过载保护弹簧会压缩而产生反作用力,使张力不再增大。若差压继续增大,高压膜片将会紧贴于基座上,从而防止过载损坏测量膜片。

永久磁铁的磁极装在保护管外,即图1-3-26中的N、S。振弦和保护管的热膨胀系数相近,以减少温度误差。保护管两端和支座之间装有绝缘衬垫10,以便振弦两端信号的引出(图2-2-37中导线未标出)。

在差压的作用下会改变振弦的张力T,差压增大,振弦的张力增大,由式(2-2-62)会

引起振弦的振动频率变化。测得

f的大小,则可知被测压差的大小。

2、振膜式压力传感器

(1)工作原理振膜式压力传感器的工作原理类似于打击乐中的一面鼓,鼓所发出的声音频率与鼓皮的张紧程度有关,鼓皮越紧其声音频率越高。如图2-2-38所示。没有压力时,膜片是平的,其谐振频率为f0;当有压力作用时,膜片受力变形,其张紧力增加,则相应的谐振频率也随之增加,频率随压力变化且为单值函数关系。

(2)振膜式压力传感器振膜式压力传感器如图2-2-39所示。振膜1为一个平膜片,且于环形壳体2做成整体结构,它和基座6构成密封的压力测量室3,被测压力p经过导压管8进入压力测量室内。参考压力室4可以通大气用于测量表压,也可以抽成真空测量绝压。装于基座顶部的电磁线圈5作为激振源给膜片提供激振力,当激振频率与膜片固有频率一致时,膜片产生谐振。

在膜片上粘贴有应变片7,它可以输出一个与谐振频率相同的信号。此信号经放大器放大后,再反馈给激振线圈以维持膜片的连续振动,构成一个闭环正反馈自激振荡系统。如图2-2-40所示。

3.压力仪表的选择、校验和安装

正确地选择、校验和安装是保证压力仪表在生产过程中发挥应有作用及保证测量

结果安全可靠的重要环节。

3.1 压力仪表的选择

压力表的选择应根据使用要求,在符合生产过程所提供的技术条件下,本着经济合理的

原则,进行种类、型号、量程、精度等级的选择,选择主要考虑以下3个方面。

3.1.1 压力测量范围的选择

为了保证弹性元件能在弹性变形的安全范围内可靠的工作,在选择压力表测量范围时,必须根据被测压力的大小和压力变化范围,留有充分的余地。因此,压力表的上限值应该高于工艺生产中可能出现的最大压力值。根据“化工自控设计技术规定”。在测量稳定压力时,最大工作压力不应超过测量上限值的2/3;测量脉动压力时,最大工作压力不应超过测量上限值的1/2;测量高压时,最大工作压力不应超过测量上限值的3/5。一般被侧压力的最小值不应低于仪表测量上限值的1/3。从而保证仪表的输出与输入之间的线性关系,提高仪表测量结果的精确度和灵敏度。

选择的具体方法是,根据被测压力的最大值和最小值计算求出仪表的上、下限,但不能以此数值直接作为仪表的测量范围,而必须在国家规定生产的标准系列中选取。国内目前生产的压力仪表范围规定系列有:

-0.1~ 0;-0.1 ~0.06、0.15Mpa;

0 ~ 1、1.6、2.5、4、6、10×10n kPa(其中n为自然数,可为正、负值)。

一般所选测量上限应大于(最接近)或至少等于计算求出的上限值,并且同时满足最小值的规定要求。

3.1.2 精度等级的选择

根据工艺生产上允许的最大绝对误差和选定的仪表量程,计算仪表允许的最大引用误差q max,在国家规定的精度等级中确定仪表的精度。国家规定的精度等级有:0.01、0.02、0.05、0.1、0.16、0.2、0.25、0.4、0.5、1.0、1.5、2.5等。

一般所选精度等级加上“%”、“±”后应小于或至少等于工艺要求的仪表允许最大引用误差q max。在满足测量要求的情况下尽可能选择精度较低、价廉耐用的仪表,以免造成不必要的投资浪费。

3.1.3 仪表类型的选择

根据被测介质的性质(如温度高低、粘度大小、腐蚀性、脏污程度、是否易爆易燃等)、是否提出特殊要求;是否需要信号远传、记录或报警以及现场环境条件(湿度、温度、磁场、强度、振动)等对仪表类型进行选择。

如果要求就地压力指示,一般选用压力表即可。对常用的水、气、油等介质可采用普通弹簧管压力表;对特殊介质要选用专用压力表。例如:对炔、烯、氨以及含氨介质的测量,应选用氨用压力表;对氧气的测量,应选用氧用压力表;对腐蚀性介质的测量,要选择耐腐蚀(耐酸、耐碱等)材料的压力表。

如果要求压力信号远传,一般应选用压力传感器或变送器。易燃易爆危险场所,应选用防爆形;对粘稠、易凝、易结晶等介质,宜选择法兰式结构的传感器或变送器。

3.2 压力仪表的校验

压力仪表在长期使用中,会因弹性元件疲劳、传动机构磨损及腐蚀、电子元器件的老化等造成误差,所以有必要对所用仪表进行定期校验。另外,新的仪表在安装使用前,为了防止运输过程中由于振动或碰撞所造成的误差,也需要对新仪表进行校验,从而保证仪表示值的可靠性。

3.2.1 校验方法

校验的方法通常有两种:一种是将被校表与标准表的示值在相同条件下进行比较;另一种是将被校表的示值与标准压力比较。无论是压力表还是压力传感器、变送器,均可采用上述两种方法。

一般在被校表的测量范围内,均匀地选择至少5个以上的校验点,其中应包括起始点和终点。

标准仪表的选择原则是:标准表的允许绝对误差应小于被校表的允许绝对误差的1/3,

这样可将标准表的误差忽略,其示值作为真实压力。另外,为了防止校验过程中的误操作而损坏标准压力表,要求标准表的测量上限应比被校表大一挡。采用此种校验方法比较方便,所以实际校验中应用较多。

将被校表示值与标准压力比较的方法主要用于校验0.25极以上的精密压力表,亦可用于校验各种工业用压力表。

3.2.2 活塞式压力计

常用的校验仪器是活塞式压力计,其结构如图2-2-41所示,它由压力发生部分和测量

部分组成。

压力发生部分——螺旋压力发生器4,通过手轮7旋转丝杠8,推动工作活塞9挤压工作液,经工作液传给测量活塞1。工作液一般采用洁净的变压器油或蓖麻油等。

测量部分——测量活塞1上端的托盘上放有砝码2,活塞1插入在活塞柱3内,下端承受螺旋压力发生器4向左挤压工作液5所产生向上顶的力与活塞1本身和托盘以及砝码2的质量相等时,活塞1将被顶起而稳定在活塞柱3内的任一平衡位置上。这时的力平衡关系为 p A =W +W 0 (2-2-63) ()01W W

A

p -=

(2-2-64)

式中A ——测量活塞1的截面积;

W 、W 0——砝码和测量活塞(包括托盘)的质量; P ——被测压力。

一般取A =1cm 2或0.1 cm 2。因此可以方便而准确地由平衡时所加的砝码和活塞本身的,

质量得到被测压力p 的数值。如果把被校压力表6上的示值p '与这一准确的压力p 相比较,便可知道被校压力表的误差大小。也可以在b 阀上部接入标准压力表,由压力发生器改变工作液压力,比较被校表和标准表上的示值进行校验。此时,a 阀应关闭。 3.3 压力表的安装

压力仪表的安装正确与否,直接影响到测量结果的准确性仪表的使用寿命。

3.3.1 取压位置的选择

取压位置要具有代表性,应该能真实地反映被测压力的变化。因为测到的是静压信号,取压位置应按下述原则选择。

(1)要选在被测介质直线流动的管段部分,不要选在管路拐弯、分叉、死角或其他易形成漩涡的地方。

(2)取压位置的上游侧不应有尽有突出管路或设备的阻力件(如温度计套管、阀门、挡板等),否则应保证一定的直管段要求。

(3)测量液体压力时,取压点应在管道横截面下侧,使导压管内不积存气体,但也不宜取在最低部,以免沉淀物堵塞取压口;测量气体压力时,取压点应在管道横截面的上侧,使导压管内不积存液体。

3.3.2 导压管的安装

导压管的安装要注意以下方面。

(1)导压管口最好应与设备连接处的内壁保持平齐,若一定要插入对象内部时,管口平面应严格与流体流动方向平行。此外导压管口端部要光滑,不应有凸出物或毛刺。

(2)导压管内径一般为6~10㎜,长度≤50m ,对于水平安装的导压管应保证有1:10~1:20

压力检测仪表

第三章压力检测仪表 压力是工业生产过程中重要工艺参数之一。许多工艺过程只有在一定的压力条件下进行,才能取得预期的效果;压力的监控也是安全生产的保证。压力的检测和控制是保证工业生产过程经济性和安全性的重要环节。压力测量仪表还广泛地应用于流量和液位测量方面。 1.压力概念和单位 压力概念:在工程上,“压力”定义为垂直均匀地作用于单位面积上的力,通常用P表示,对应于物理学中的压强。 单位:国际标准单位为帕斯卡,简称为帕,符号为Pa,加上词头又有千帕、兆帕等,我国规定帕斯卡为压力的法定单位。目前,工程技术中仍常用的单位还有工程大气压、物理大气压、巴、毫米水柱、毫米汞柱等。 在工程上,压力有几种不同的表示方法,并且有相应的测量仪表。 (1)绝对压力被测介质作用在容器表面积上的全部压力称为绝对压力。用来测量绝对压力的仪表, 称为绝对压力表。

(2)大气压力由地球表面空气柱重量形成的压力,称为大气压力。它随地理纬度、海拔高度及气象 条件而变化,其值用气压计测定。 (3)表压力通常压力测量仪表是处于大气之中,则其测得的压力值等于绝对压力和大气压力之差, 称为表压力。一般地说,常用的压力测量仪表测得的压力值均是表压力。 (4)真空度当绝对压力小于大气压力时,表压力为负值(负压力),其绝对值称为真空度,用来测量真 空度的仪表称为真空表。 (5)差压设备中两处的压力之差简称为差压。生产过程中有时直接以差压作为工艺参数,差压测量 还可作为流量和物位测量的间接手段。 压力检测的主要方法及分类: 根据不同工作原理,主要的压力检测方法及分类有如下几种。 (1)重力平衡方法 液柱式压力计基于液体静力学原理。被测压力与一定高度的工作液体产生的重力相平衡,将被测压力转换为液柱高度来测量,其典型仪表是U形管压力计。这类压力计的特点是结构简单、读数直观、价格低廉,但—般为就地测量,信号不能远传;可以测量压力、负压和压差;适合于低压测量,测量上限不超过0.1~0.2 Mpa;精确度通常为0.02%~±0.15%。高精度的液柱式压力计可用作基准器。 负荷式压力计基于重力平衡原理。其主要型式为活塞式压力计。被测压力与活塞以及加于活塞上的砝码的重量相平衡,将被测压力转换为平衡重物的重量来测量。这类压力计测量范围宽、精确度高(可达±0.01%、性能稳定可靠,可以测正压、负压和绝对压力,多用作压力校验仪表。单活塞压力计测量范围达0.04~2500MPa,此外还有测量低压和微压的其他类型的负荷式压力计。 (2)机械力平衡方法 这种方法是将被测压力经变换元件转换成一个集中力,用外力与之平衡,通过测量平衡时的外力可以测知被测压力。力平衡式仪表可以达到较高精度,但是结构复杂。这种类型的压力、差压变送器在电动组合仪表和气动组合仪表系列中有较多应用。

压力测量仪表原理及结构

压力表工作原理及结构 用来测量气体或液体压力的工业自动化仪表,又称压力表或压力计。垂直均匀地作用于单位面积上的力称为压力,又称压强。压力表可以指示、记录压力值并可附加报警或控制装臵。仪表所测压力包括绝对压力、大气压力、正压力(习惯上称表压)、负压 (习惯上称真空)和差压。 图1各种压力间的关系表示各种压力间的关系。工程技术上所测量的多为表压。压力的国际单位为帕(Pa)。压力的其他单位还有:工程大气压(kgf/cm2)、巴(bar)、毫米水柱(mmH2O)、毫米汞柱(mmHg)(即托)等。 压力是工业生产中的重要参数。如高压容器的压力超过额定值时便是不安全的,必须进行测量和控制。在某些工业生产过程中,压力还直接影响产品的质量和生产效率,如生产合成氨时,氮和氢不仅须在一定的压力下合成,而且压力的大小直接影响产量高低。此外,在一定的条件下,测量压力还可间接得出温度、流量和液位等参数。 弹性式压力测量仪表利用各种不同形状的弹性元件在压力下产生变形的原理制成的压力测量仪表。弹性式压力测量仪表按采用的弹性元件不同分为弹簧管压力表、膜片压力表、膜盒压力表和波纹管压力表等;按功能不同分为指示式压力表、电接点压力表和远传压力表等。这类仪表的特点是结构简单,结实耐用,测量范围宽(-0.1~1500兆帕),是压力测量仪表中应用最多的一种。 一、压力表 1.1、压力表的工作原理 弹簧管压力表又称为波登管压力表。压力表中的弹簧的自由端是封闭的,它通过拉杆带动扇形齿轮转动。测压时,弹簧管在被测压力作用下产生变形,因而弹簧管自由端产生位移,位移量与被测压力的大小成正比,使指针偏转,在度盘上指示出压力值。如果表壳内通有大气,压力表测出的压力为正压或负压;如果将表壳密封并抽真空,压力表测出的压力就是绝对压力。弹簧管压力表带有隔离装臵时,尚可测量温度较高或腐蚀性、粘稠状、易结晶和粉尘状介质的压力。在精确度较高(如0.25级以上)的弹性式压力测

压力检测仪表与变送器

第一节压力检测仪表及变送器 一、概述 在化工、炼油等生产过程中,经常需要对压力和真空度进行检测和控制。根据生产过程的不同要求有的需要检测比大气压力高很多的高压,例如高压聚乙烯要在150Mpa的压力下进行反应。而有的生产过程却需要检测比大气压力低的真空度,例如炼油厂的减压蒸馏则需要在一定的负压下才能进行正常操作。此外,通过检测压力还可以间接测量液位的高低、流量的大小等,也可以判断设备的工作善。因此,为了保证产品质量、提高生产效率、确保生产安全顺利地进行,必须对压力进行检测或按一定的要求对压力进行控制。 所谓压力p是指垂直而均匀地作用于单位面积上的力。其数学表达式为 p=(3-15) 式中p为压力,F为垂直作用力,S为受力面积。 在国际单位制(代号SI)和我国法定计量单位中规定,压力的单位是帕斯卡,简称帕,符号Pa,它表示每平方米的表面上垂直作用1牛顿的力,即1Pa =1N/m2。由于帕的单位太小,因此,工程上还常用千帕(kPa)和兆帕(MPa)压力单位,它们之间的关系为: 1Mpa=1×103kPa=1×106Pa 工程上习惯用的压力单位还有工程大气压(kgf/cm2)、标准大气压(atm)、毫米水柱(mmH2O)、毫米汞柱(mmHg)等,按照有关规定,这些单位已不再使用,但为了解这些单位与国际单位制中压力单位的关系,列出表3-5供参考。 单位名称帕(斯 卡) PPa 千克力每平方厘米 (工程大气压) kgf/cm2 毫米汞柱 mmHg 毫米水柱 mmH2O 标准大气压 atm 巴 bar 1Pa(帕) 1 0.0197×10-50.75×10-2 1.0197×10-10.987×10-51×10-5 1kgf/cm2(1千克 力每平方厘米) 0.9807×106 1 0.73556×1031040.9678 0.9807 1mmHg (1毫米汞柱) 1.332×102 1.3595×10-3 1 1.3595×10 1.316×10-3 1.332×10-3 1mmH2O (1毫米水柱) 0.9807×10 10-40.731556×10-1 1 0.9678×10-40.9807×10-4 1atm (1标准大气 压)1.01325× 105 1.0332 760 1.0332×104 1 1.01325 1bar(1巴)1×105 1.0197 0.75×103 1.0197×1040.9869 1 压力检测中,常用绝对压力、大气压力、表压(力)、负压(力)或真空

测量仪表及自动化习题

《测量仪表及自动化》 绪论、第一章概述 1.如何评价测量仪表性能,常用哪些指标来评价仪表性能? 2.名词解释:相对误差、精度、变差、灵敏度、量程、反应时间 3.仪表的变差不能超出仪表的() a、相对误差 b、引用误差 c、允许误差 4.测量某设备的温度, 温度为400℃, 要求误差不大于4℃,下列哪支温度计最合适?() A 0~600℃ 1.5级 B. 0~1500℃ 0.5级 C. 0~800℃ 0.5级 D. 0~400℃ 0.2 级 5.仪表的精度级别指的是仪表的( ) A 引用误差 B. 最大误差 C.允许误差 D. 引用误差的最大允许值 6.下列说法正确的是() A 回差在数值上等于不灵敏区 B 灵敏度数值越大则仪表越灵敏 C 灵敏限数值越大则仪表越灵敏 7.有一个变化范围为320——360kPa的压力,如果用A、B两台压力变送器进行测量,那么 在正常情况下哪一台的测量准确度高些?压力变送器A:1级,0——600kPa。压力变送器B:1级,250——500kPa。 8.一台精度等级为0.5级的测量仪表,量程为0~1000℃。在正常情况下进行校验,其最大 绝对误差为6℃,求该仪表的最大引用误差、允许误差、仪表的精度是否合格。 9.某台差压计的最大差压为1600mmH2O,精度等级为1级,试问该表最大允许的误差是多少? 若校验点为800mmH2O,那么该点差压允许变化的范围是多少? 10.测量范围 0~450℃的温度计,校验时某点上的绝对误差为3.5℃,变(回)差为5℃, 其它 各点均小于此值,问此表的实际精度应是多少?若原精度为1.0级,现在该仪表是否合格? 11.自动化仪表按能源分类及其信号形式。 12.单元组合式仪表是什么?

压力测量仪表按工作原理分为液柱式

压力测量仪表按工作原理分为液柱式、弹性式、负荷式和电测式等类型。液压式压力测量仪表常称为液柱式压力计,它是以一定高度的液柱所产生的压力,与被测压力相平衡的原理测量压力的。大多是一根直的或弯成U形的玻璃管,其中充以工作液体。常用的工作液体为蒸馏水、水银和酒精。因玻璃管强度不高,并受读数限制,因此所测压力一般不超过兆帕。 它的特点是。液柱式压力计灵敏度高,因此主要用作实验室中的低压基准仪表,以校验工作用压力测量仪表。由于工作液体的重度在环境温度、重力加速度改变时会发生变化,对测量的结果常需要进行温度和重力加速度等方面的修正。 弹性性式压力测量仪表是利用各种不同形状的弹性元件,在压力下产生变形的原理制成的压力测量仪表。弹性式压力测量仪表按采用的弹性元件不同,可分为弹簧管压力表、膜片压力表、膜盒压力表和波纹管压力表等;按功能不同分为指示式压力表、电接点压力表和远传压力表等。这类仪表的特点是结构简单,结实耐用,测量范围宽,是压力测量仪表中应用最多的一种。 负荷式压力测量仪表常称为负荷式压力计,它是直接按压力的定义制作的,常见的有活塞式压力计、浮球式压力计和钟罩式压力计。由于活塞和砝码均可精确加工和测量,因此这类压力计的误差很小,主要作为压力基准仪表使用,测量范围从数十帕至2500兆帕。 电测式压力测量仪表是利用金属或半导体的物理特性,直接将压力转换为电压、电流信号或频率信号输出,或是通过电阻应变片等,将弹性体的形变转换为电压、电流信号输出。代表性产品有压电式、压阻式、振频式、电容式和应变式等压力传感器所构成的电测式压力测量仪表。精确度可达级,测量范围从数十帕至700兆帕不等。 艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

压力传感器的三种检测方法

传感器应用之广泛,小到个人生活,大到工业应用,各行各业都有可能应用到。这也就带来一个问题,压力传感器如何去检测?检测压力传感器,根据目的不同,检测的项目也不一样,当然检测的方法也就会有区别。 1、加压检测,检单的方法是:给传感器供电,用嘴吹压力传感器的导气孔,用万用表的电压档检测传感器输出端的电压变化。如果压力传感器的相对灵敏度很大,这个变化量会明显。如果丝毫没有变化,就需要改用气压源施加压力。 2、桥路的检测,主要检测传感器的电路是否正确,一般是惠斯通全桥电路,利用万用表的欧姆档,量输入端之间的阻抗、以及输出端之间的阻抗,这两个阻抗就是压力传感器的输入、输出阻抗。如果阻抗是无穷大,桥路就是断开的,说明传感器有问题或者引脚的定义没有判断正确。 3、零点的检测,用万用表的电压档,检测在没有施加压力的条件下,传感器的零点输出。这个输出一般为mV级的电压,如果超出了传感器的技术指标,就说明传感器的零点偏差超范围。 通过以上方法,基本可以检测一个传感器的状况。如果需要准确的检测,就需要用标准的压力源,给传感器压力,按照压力的大小和输出信号的变化量,对传感器进行校准。并在条件许可的情况下,进行相关参数的温度检测。 艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。 如需进一步了解图尔克传感器、亚德克传感器、科瑞传感器、山武传感器、巴鲁夫传感器、倍加福传感器的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城https://www.360docs.net/doc/8b2762162.html,/

压力表检测仪器仪表

Dead weight testers are used for examination and calibration of pressure gauges and other pressure measuring instruments without using an external instrument. The main components are the measuring system, the valve units, the built-in screw pump for accurate pressure adjustment and the set of weights. The measuring system itself consists of a precise lapped-in pair of piston and cylinder. During the measuring process the piston is forced up by the pressure produced with the built-in screw pump re-spectively with external pressure supply, while the regular weights and maybe further extra weights, if required for the designated test pressure, press it down. With the built-in screw pump the test pressure can be adjusted to an equilibrium of the forces. When the forces on both sides of the piston are in balance, the piston will be floating, and the designated test pressure is reached exactly. For simplifying the handling, the instrument-specific weights are already referred to each relevant determined piston area and stamped with the pressure unit (bar/kPa). The influence of the friction between piston and cylinder is mini-mised by keeping piston and weights rotating while floating.The models described in this data sheet are available for pressure ranges 0.1 to 6, 0.1 to 10 resp. 0.1 to 25 bar. Technical data ? Pressure range: PD 6 0.1 to 6 bar PD 10 0.1 to 10 bar PD 25 0.1 to 25 bar ? Set of weights in bar / kPa ? External pressurised air supply for PD 10 and PD 25 required, indeed as high as the pressures that have to be examined 1); external pressurised air supply for PD 6 recommended (compare page 2) ? Accuracy of the adjusted examination pressure: better 0.05 % resp. 0.03 % (with official verification or DKD-approval) referred to the effective pressure. Up to 0.6 bar the maximum error is constantly ±0.3 mbar (at 0.05%) resp. ± 0.18 mbar (at 0.03%) ? Reference conditions for the granted accuracy: ambient temperature + 20 °C ± 2 °C accelaration of fall = 9.8102 m/s 2 ? Dimension of the crosssection of the measuring unit: 1.0 cm 2 ± 0.2 % ? Rotation of the weights: by electrical drive (220 VAC / 50 Hz / 45 mA) ? Connection for pressure gauges: 1 clamping sleeve G ? and M 20x1.5 each ? Connection for external pressurised air: plug connection (Prestolock) for P A hose N 4 x 1, for PD 6 and PD 10 with expansion plug for N 6 x 1 ? Medium: pressurised air or neutral gas, e.g. nitrogen ? Case: grey-painted Al-case (self-supporting cap), 3 machine mounts for the exact horizontal positioning according to installed circular level ? Case dimensions including star handle: (L x W x H) 490 x 480 x 330 mm (19.29" x 18.9" x 12.99") ? Required working surface: 520 x 450 mm (20.47" x 17.72")? Weights: (approx.) PD 6 PD 10 PD 25 Dead weight tester 28 kg 28 kg 28 kg Set of weights 7 kg 16 kg 31 kg Transport box dead weight tester 21 kg 21 kg 21 kg Transport box set of weights 2 kg 5 kg 5+2 kg 1) T o reach these pressures, a gas cylinder (nitrogen) or an air pressure intensifier can be applied. PD 6PD 10 PD 25 Models Dead Weight Testers Dead weight testers for pressurised air or neutral gas Pressure ranges 0.1... 6 bar, 0.1 ... 10 bar and 0.1 ... 25 bar 10912 12/11 Scope of delivery Beside the dead weight tester and the set of weights the scope of delivery comprises the following:? 1 operating instruction ? 1 canister with 1 litre special oil (drilling oil and sealing liquid)? 1 cover plate ? 1 special sealing for test item with 2 chambered o-rings ? 4 o-rings as replacement ? 2 expansion plugs for N 6x1 (admission pressure connection) for models PD 6 and PD 10 ? 2 plugs for "oil drains" (21, 26 compare page 3), already plugged in when being delivered Special versions and accessory ? Set of weights in kp/cm 2; other set of weights upon request ? Test certificate 3.1.B according to EN 10204 for indication accuracy ? Official verification or DKD-approval (the installation location has to be specified for this)? Hose N 4 x 1 for Prestolock ? Fitting of the hose 4 x 1 on ?" NPT male Operating instructions (see also page 3, drawing 1...5b) ATTENTION ! Please handle the dead weight tester only at the hanholds for transporting and repositioning, but never at the measuring system. Otherwise this could lead to serious damage.Putting into operation The dead weight tester and the set of weights are supplied in separate wooden transport boxes (PD 25 two boxes for set of weights). Please release the transport screws before taking the instrument out of the transport boxes. Place the instrument at the workplace and adjust it via the in-tegrated circular level by screwing in the machine mounts. The machine mounts have orifices for mounting to the workplace.Screw in the clamp handles and the helicoidal gear pump head.Plug in the motor. ... PD 25