质量管理--_6Sigma项目案例

6Sigma项目案例

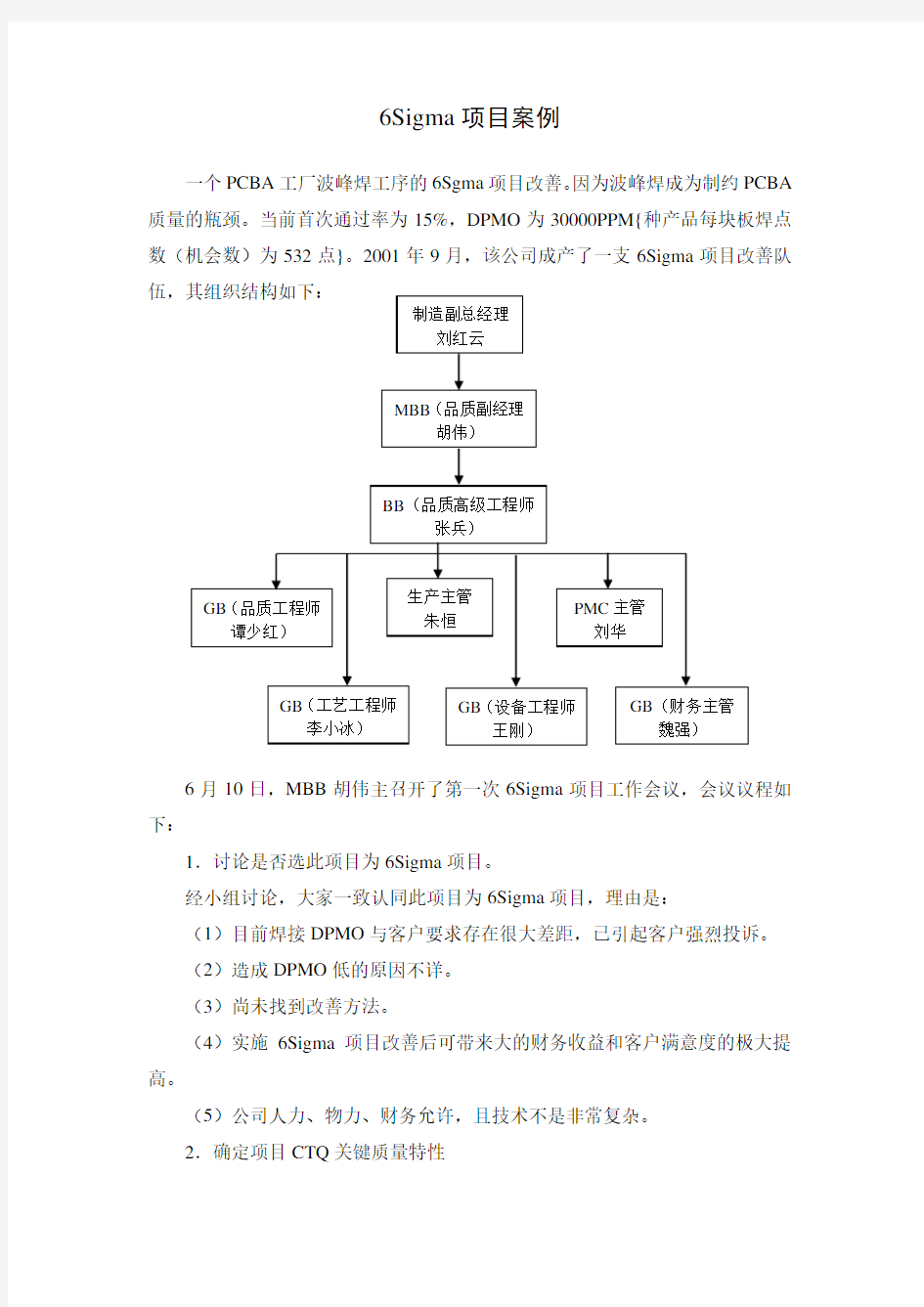

一个PCBA工厂波峰焊工序的6Sgma项目改善。因为波峰焊成为制约PCBA 质量的瓶颈。当前首次通过率为15%,DPMO为30000PPM{种产品每块板焊点数(机会数)为532点}。2001年9月,该公司成产了一支6Sigma项目改善队

6月10日,MBB胡伟主召开了第一次6Sigma项目工作会议,会议议程如下:

1.讨论是否选此项目为6Sigma项目。

经小组讨论,大家一致认同此项目为6Sigma项目,理由是:

(1)目前焊接DPMO与客户要求存在很大差距,已引起客户强烈投诉。

(2)造成DPMO低的原因不详。

(3)尚未找到改善方法。

(4)实施6Sigma项目改善后可带来大的财务收益和客户满意度的极大提高。

(5)公司人力、物力、财务允许,且技术不是非常复杂。

2.确定项目CTQ关键质量特性

。

3.制定6Sigma项目计划书。

4.明确各部门人员职责及其绩效考核方法。

5.确定6Sigma项目所需资源和培训日程。

具体工作分工如下:

一、确定项目CTQ及项目Y

波峰焊工序是客户特别关注的影响产品品质的关键工序,客户最关注的是焊点一次成功率要高,转化CTQ为焊点的DPMO要小。故波峰焊点一次成功率为本项目的CTQ,项目Y衡量CTQ的参数为焊点DPMO。

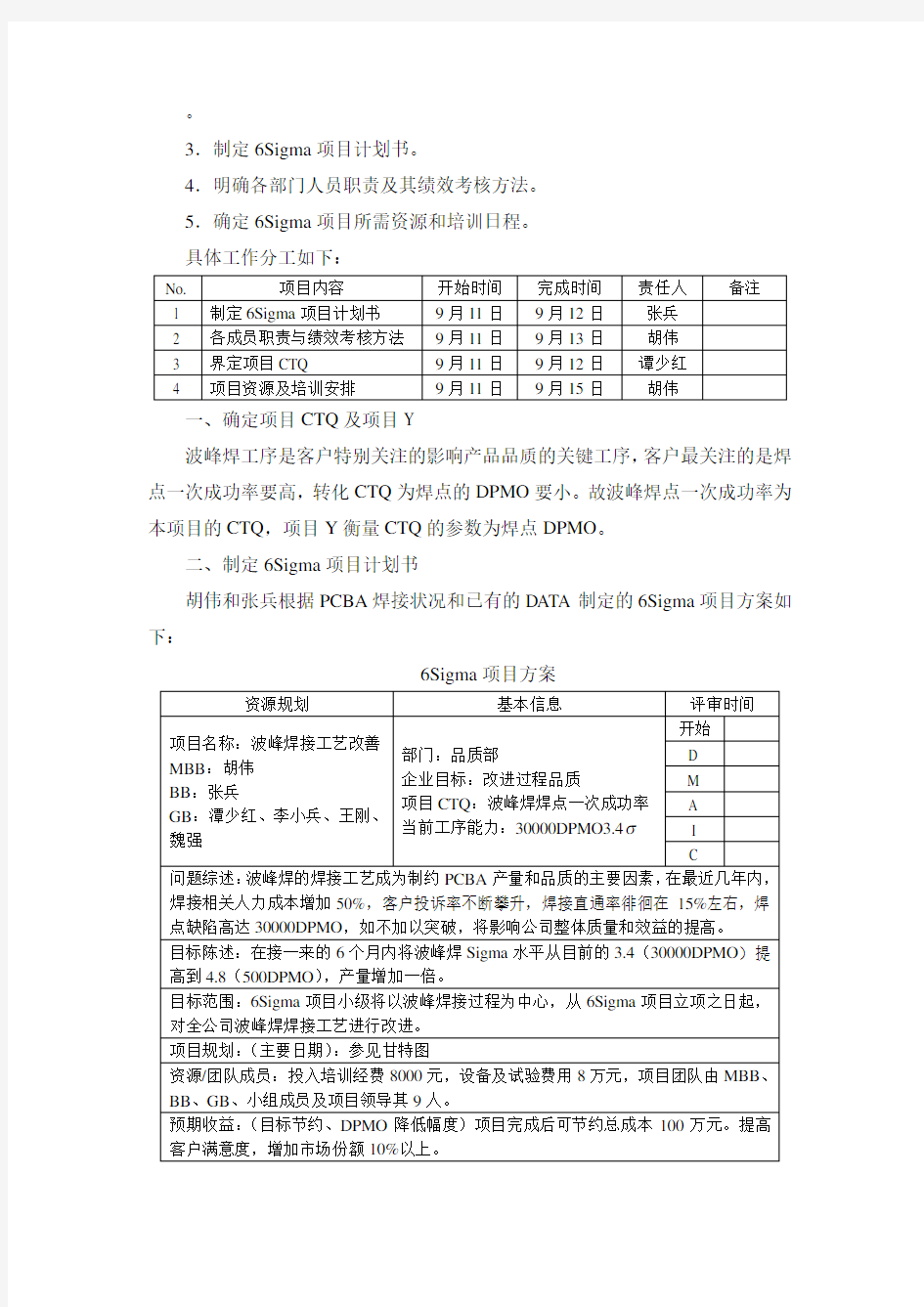

二、制定6Sigma项目计划书

胡伟和张兵根据PCBA焊接状况和已有的DATA制定的6Sigma项目方案如下:

6Sigma项目方案

三、各成员职责与绩效考核办法

续表

四、项目资源及培训安排

项目资源配置

项目培训安排

五、项目实施日程安排

六、完成Y的测量系统分析

本项目中Y的数据为离散二元数据,对其进行分析时需用离散数据的GAGER&R分析进行。

方法:取50块各有一个指定焊点的PCBA,这些焊点有合适焊点、有临界焊点、有不合格焊点,由5个检查员将每块板检查两次,两次之间的时间间隔为一周。

离散数据GAGER&R评估参数:

总的一致百分比:用来评估检验员结果一致辞的次数的百分比

可重复性百分比:用来评估检验员检查同一部件结果一致的能力

可再现性百分比:用来评估多个检验员检验同一部件的结果一致的能力

计算公式为:一致百分比=一致的总次数机会的总次数

本例计算结果=89%

如结果>85%,检验结果可接受。

七、收集合理的分组数据

用脑力激荡法得出一组潜在的X值如下:

预热温度PCBA机种

锡炉温度PCBA过炉方向

锡面高度生产班次

传送带速度锡条种类

传送带角度环境温度

松香温度锡缸MOTOR速度

PCBA材质波峰焊机器型号

在制定子群计划时需考虑的x′s,据以往数据显示对焊点质量影响较大的。

波峰焊机型号传送带速度

生产班次松香比重

预热温度PCBA材质

锡炉温度

续表

其中1、2、3分别代表各X的不同状态(水平)。

对数据制作P控制图,发现目前的焊点DPMO平均值为29900,区间为

29390~30410DPMO,从图上可发现:

很多数据点在控制线外,说明此过程存在变差的特殊原因。

八、用MINITAB对数据进行方差分析

因为在合理分组时,各影响因素的水平数不同(2和3),故选GLM方差分析模型,可处理非平衡数据。

“General Linear Model: DPMO versus A, B, C, D, E, F, G” Factor Type Levels Values

A random 2 1 2

B random 2 1 2

C random 2 1 2

D random 2 1 2

E random 2 1 2

F random 2 1 2

G random 3 1 2 3

“Analysis of Variance for DPMO, using Adjusted SS for Tests”

Source DF Seq SS Adj SS Adj MS F D

A 1 69046 69046 69046 0.01 0.917

B 1 10396943 10396943 10396943 1.62 0.204

C 1 40389269 40389269 40389269 6.31 0.013

D 1 383329 383329 383329 0.06 0.807

E 1 20671219 20671219 20671219 3.23 0.074

F 1 59467 59467 59467 0.01 0.923

G 1 31191815 31191815 15595908 2.44 0.090 Error 183 1171728708 1171725708 6402873

Total 191 1274886797

Unusual Observations for DPMO

Obs DPMO Fit SE Fit Residual St Resid

15 24500.0 29504.9 547.8 -5004.9 -2.03R

17 24800.0 30600.2 547.8 -5800.2 -2.35R

26 23700.0 30600.2 547.8 -5842.8 -2.37R

27 23450.0 29306.8 547.8 -5856.8 -2.37R

35 23800.0 29439.9 547.8 -5639.9 -2.28R

58 25000.0 29994.7 547.8 -4994.7 -2.02R

59 37400.0 30664.4 547.8 6735.6 -2.73R

60 23700.0 30537.1 547.8 -6837.1 -2.77R

63 23900.0 29532.7 547.8 -5632.7 -2.28R

67 23401.0 29481.2 547.8 -6080.2 -2.46R

70 23850.0 30096.1 547.8 -6246.1 -2.53R

73 23490.0 29182.3 547.8 -5692.3 -2.30R

74 35200.0 29685.6 547.8 5514.4 2.23R

128 23500.0 28998.8 547.8 -5498.8 -2.23R

147 35100.0 29810.2 547.8 5298.8 2.14R

155 23000.0 29001.5 547.8 -6001.5 -2.43R

R denotes an observation with a large standardized standardized residual

从方差分析结果可知:C、E、G为关键影响因素(P值较小)。

C:预热温度

E:锡炉温度

G:松香比重

九、确定总体改善方案,进行试验设计

DOE计划如下

1.全因子DOE

在试验初始阶段,为了不漏掉关键因子,需考虑尽可能多的x′s进行筛选。

A.在Minitab中设计所需的试验如下(PLACKETT BUR-MAN DESIGN):

续表

B.运行的不同DPMO值列于上表。

C.从各因子影响分析可知,K,D,E即预热温度、锡炉温度和松香比重为主要影响因子。如下图:

2.优化DOE,用GENERAL FULL FACTORIAL DESIGN DOE方法进行优化设计,生成的试验方案如下表:

续表

续表

方差分析如下:

General Linear Model: DPMO versus A, B, C

Factor Type Levels Values

A fixed 4 1 2 3 4

B fixed 4 1 2 3 4

C fixed 4 1 2 3 4

Analysis of Variance for DPMO, using Adjusted SS for Tests

Source DF Seq SS Adj SS Adj MS F P

A 3 279259199 279259199 93086400 2.23 0.095

B 3 3079358125 3079358125 1026452708 24.62 0.000

C 3 270602547 270602547 90200849 2.16 0.103 Error 54 2251549631 2251549631 41695364

Total 63 58807699502

Unusual Observations for DPMO

Obs DPMO Fit SE Fit Residual St Resid

6 9800.0 22961.2 2552.4 -13161.2 -2.22R

48 31000.0 18816.2 2552.4 12183.8 2.05R

61 2890.0 17188.6 2552.4 -14298.6 -2.41R R denotes on observation with a large standardized residual.

General Liner Model: DPMO versus A, B, C

Factor Type Levels Values

A fixed 4 1 2 3 4

B fixed 4 1 2 3 4

C fixed 4 1 2 3 4

Analysis of Variance for DPMO, using Adjusted SS for Tests

Source DF Seq SS Adj SS Adj MS F P

A 3 279259199 279259199 93086400 * *

B 3 3079358125 3079358125 1026452708 * *

C 3 270602547 270602547 90200849 * *

A*B 9 462371539 462371539 51374615 * *

A*C 9 231706642 231706642 25745182 * *

B*C 9 345906336 345906336 38434037 * *

A*B*C 27 1211565115 1211565115 44872782 * *

Error 0 0 0 0 * *

Total 63 5880769502 * *

生成因子图:FACTORIAL PLOT

从上图可看出:K因子取水平2,D因子取水平4,E因子取水平4时,DPMO 最低。

3.验证实验结果:

取预热温度为水平2:100℃

锡炉温度为水平4:250℃

松香比重为水平4:0.890g/mm3

用以上参数试验3个班次,每隔一小时取点一次,锡点DP-MO数据如下:

画出P控制图如下:

从P图可知,所有点全在控制界限内,说明改善起到效果,范围为427~561DPMO。

十、对已优化的X值进行控制

用P控制图进行控制,显示受控。(控制图略)

十一、预期财务分析及目标评价

通过优化试验设计,波峰焊焊接质量水平从30000DPMO提主到约500DPMO,FPY自15%上升至45%。此改善使炉后拟锡人员数量由改善前的8人减少到1人;FPY增加后PCBA的生产量提高了25%;PCBA因反复执锡和后续测试时因焊执着不良而报废的数量由1%降到0.01%。因焊接不良缺陷在QA 发现后导致的返工批次由5%降至0.1%。

以上改善取得的总的直接收益经概算约为120万元。

通过实施6Sigma项目,公司企业文化大为改观,团队合作精神蔚然成风,推诿扯皮情况基本绝迹。这为公司发展奠定了基础,这是6Sigma项目带给公司的最大价值。

精益六西格玛案例分析(绿带项目).docx

SIX Sigma BB Pro ject Improvement Of P569 G1G2GAPNG

1. Projoot (Y) Btatownt i 2. Projeot Soope: 4. Start date: ?nd date: 5. Interior ouotoaor and exterior Custowr Benefit ? B. Soft oosting 7.T MH Meabor and signatory Six Sigma Project Authorization ?Project No: ?Project name: 'Departnant: ?GB/BB: 3.BaselIne and Goal: 6. Project Estimated $ impact: A. Hard oostlng

D1 Project Selection Background : 为了创造品质 Company ,从2U01 年 1 月至6月,初造部 门开展“飞向900”活动,在 此基础之上,为了实现最高 品质和客户品质革新,给顾 客提供更高品位的产品。从 2001年7月至12月,制造 部门继续开展“飞向6U0” 活 动。制造一科为了满足顾客 对ZkCOEK特性的要求, 以及提高内部执行率。 定G1G2 GAP不良 率最高的P569为改善 PROJECTo Example only

D2 Problem Statement Example only 73-5

D3 Strategic relation |M|A|T|C 宏观经营目标 效率/成本中心 经管目标 径营深化 确保品质及生产 性第一的XXX Project 目标 P569 G1G2不良率下| Example only 73-6

六西格玛管理项目策划运作实例分析

《6 Sigma项目运作实例》 如何定义一个项目? 项目定义是由冠军来完成的。我们简单介绍以下项目是如何定义的。 1确定要紧商业问题: a目标 b目的 c可交付使用的 2对与生产来讲:

a循环时刻 b质量/缺陷水平 c耗费 3项目的选择 a选择项目的工具 a1宏观图 a2 Pareto图分析 a3鱼骨图 a4因果矩阵图 b项目的标准(评估) b1减少缺陷的70%

b2第一年节约 $175K b3项目完成周期为4个月 b4最少的资金总额 b5黑带的第一个项目必须满足培训目标 《6 Sigma项目运作实例》->《定义时期》->我们在定义时期做什么 --------------------------------------------------------------------------------------------------- 我们在定义时期需要做什么? 1,完成项目陈述。 2,完成项目预测节约金额。 3,完成问题陈述:

3.1问题是什么? 3.2在哪里和什么时刻发觉的? 3.3问题将涉及哪些工序? 3.4谁将受到阻碍? 3.5问题的严峻程度是什么? 3.6你是如何得知这些的? 4,绘制宏观图。 5,描述项目的主线。 6,完成目标陈述。 7,组成项目小组,列出小组成员。 8,完成财务评估。 《6 Sigma项目运作实例》->《定义时期》->如何进行项目问题陈述

--------------------------------------------------------------------------------------------------- 如何进行问题陈述? 分六个方面进行问题陈述: 1问题是什么? 2在哪里和什么时刻发觉的? 3问题将涉及哪些工序? 4谁将受到阻碍? 5问题的严峻程度是什么? 6你是如何得知这些的? 《6 Sigma项目运作实例》->《定义时期》->如何绘制宏观图 ---------------------------------------------------------------------------------------------------

6SIGMA案例分析

尼龙平织布纬向暇疵之改善 一、案例简述 本公司所生产的MicrotouchR尼龙66超细纤维,自从1999年开发成功量产后,主要被客户应用于平织布之经纱,偶有少量应用于具格子或斜纹组织平织布之纬纱,因此布面纬向瑕疵问题未被突显出来。直到2000年第三季,由于下游客户肯定MicrotouchR所提供之良好染色均匀性以及布面特殊柔软手感,开始采用MicrotouchR产品作为单纯平织布(Plain Weaving Fabric)之纬纱,而使得平织布纬向瑕疵问题得以浮现。 本公司在获得客户之反映后,立即成立跨部门研究改善小组,采用6 Sigma DMAIC之品质管理方法,分析瑕疵之发生原因(Root Cause),运用实验设计法(Design of Experiment, DOE)求得制程最佳操作条件,并落实研究结果于生产制程中,最后不仅及时且有效的改善问题,获得客户的肯定,也提升公司整体之营运能力。 本案例是个成功的典范,所获得之成果包含以下各项: (1) 改善的产品大幅超越客户之要求水准,强化客户对本公司市场领导品牌及产品的信心,进而大幅增加产品订单。 (2) 提升生产设备及流程,增加制程操作能力以及产品可靠度。 (3) 增进团队合作精神,建立与客户间绵密的信息传递及合作关系。 (4) 扩展改善成果至MultisoftR产品,并获致相同优越之成果。 二、前言 1. 案例背景 本公司MicrotouchR 产品自1999年开发成功量产后主要被应用于平织布之经纱,偶有少量应用于具格子组织平织布之纬纱,当时布面纬向瑕疵问题不明显。 2000年第三季,下游客户为因应柔软手感之要求,开始采用MicrotouchR 产品作为平织布的纬纱用途,而使得平织布纬向瑕疵问题得以浮现。 2. 纬向瑕疵之种类及现象 纬向瑕疵主要发生在单纯平织布(Plain Weaving Fabric)中,其可分为以下两类:水平状间断式暗纹: 胚布之瑕疵沿水平方向呈不连续状分布,染色后会呈现较深色之断续条纹。 斜纹状连续式暗纹 胚布瑕疵具连续性,且稍呈倾斜状,染色后会呈现较深色之连续性条纹。 本品质改善案例即针对本公司MicrotouchR尼龙66产品,应用于单纯平织布之纬纱所产生之纬向瑕疵问题作探讨及改善。 三、目的 本案例运用6 Sigma DMAIC之方法,针对尼龙平织布纬向瑕疵问题进行成因分析,并就问题发生之原因寻求改善之道,及时改善问题,降低瑕疵比例,满足客户需求,进一步落实所得之经验、技术于标准生产程序中,使知识、技术得以持续受用。 四、方法 6 Sigma DMAIC方法 运用6 Sigma的品质管理方法,大体上可透过称为DMAIC的程序,其流程如图4.1所示。所谓DMAIC是取定义(Define)、测定(Measure)、分析(Analyze)、改善(Improve)、改善结果的控管(Control),这五个字的前缀而来。这五个步骤分

最新六西格玛案例分析

六西格玛管理案例分 析

六西格玛管理案例分析 案例:托利多公司 托利多公司进行六西格玛的目的和范围 通过实施六西格玛,不断提高产品质量和顾客满意度,将资源的浪费降到最低,从而培养持续改进、追求完美的企业文化,彻底消除满足现状的心态,保持托利多公司持续稳定地增长。 在托利多公司运作的任何过程都逐步推广实施六西格玛,促使每位员工做任何事都能更少失误,以达到六西格玛及以上为努力目标,使零缺陷的工作能量化体现。 托利多公司六西格玛管理实施组织机构 为便于六西格玛的有效开展,梅特勒一托利多落实完善了专门的六西格玛组织,并对职责和权限作出明确规定。六西格玛组织具体由下列职位组成: →执行领导(Executive Management): 1.为实施六西格玛提供必要的资源,包括人力资源、财力资源、专项技能(如财务核算)、 时间、培训; 2.提议、筛选项目或对选择项目和成立团队进行指导; 3.参与关键项目树立榜样

→推行委员会(Executive Committee) 1.开展六西格玛知识培训; 2.负责本公司六西格玛系统的建立; 3.统筹本公司六西格玛系统的运作及推进 →倡导者(Champion) 1.了解六西格玛工具和技术的应用; 2.为黑带提供管理、领导、支持; 3.检查项目; 4.在实施六西格玛战略中致力于降低成本、提高收入和效益→黑带大师(MasterBlackBelt) 1.培训六西格玛工具和技术: 2.为黑带提供技术支持; 3.推动黑带们领导的多个项目; 4.为倡导者和执行领导提供咨询帮助; 5.作为内部的咨询师、培训教师和专家 →黑带,绿带(BlackBelt,GreenBelt) 1.寻找应用六西格玛战略和工只的机会,包括内部和外部; 2.选择改进项目,制定相应目标和量化指标; 3.组建六西格玛项目团队; 4.为团队员工提供新战略和工具的正式培训; 5.管理并推动、领导项目团队,评价团队成员;

六西格玛绿带考试模拟试卷

六西格玛绿带结业考试试卷公司:姓名:得分: 一、单选题(每题只有一个正确答案,每题1分,共60分);答案请填写在答案卡上。 1.六西格玛项目聚集于过程进行改进,并始终围绕过程进行测量、分析与改进; 在测量阶段需要绘制详细的流程图,以识别流程中可能影响结果的变量,关于流程图以下说法正确的是() A、流程图应根据实际情况进行绘制,可不参照SIPOC的流程范围; B、通过流程图分析,识别每个操作步骤的所有输入变量,并把变量区分为可 控与非可控因子; C、通过流程分析,根据输入变量出现的频率确定是否作为下一步的分析因子; 2.下面是DOE实验全模型与删减模型效果比较,下面说法正确的是() A、删减模型效果比全模型要好,因为R-Sq (预测)有所提升并且两者更接近了; B、删减模型效果比全模型要差,因为R-Sq (预测)有所提升; C、删减模型效果比全模型要差,因为R-Sq(调整)有所降低;

D、删减模型效果比全模型要好,因为R-Sq(调整)所有降低; 3.3因子2水平,复制=2的全因子实验,增加2个中心点并进行了区组,区组为2,请问需要多少次试验:() A)32次B)16次C)18次D)20次 4.某个产品的强度测得平均为1675,标准差为13,如果客户要求其强度为1700±50,则CP与CPK分别是多少() A、CP1.28,CPK 0.64; B、CP0.64,CPK1.28 5.为了防止试验者未知的但可能会对响应变量产生的某种系统的影响,项目小组在设计运行方案时应采取什么样的措施(); A、重复试验; B、随机化; C、增加中心点; D、区组化; 6.以下关于六西格玛项目定义阶段常用工具描述错误的是() A、排列图用于确定优先选择的六西格玛课题; B、甘特图用于项目整体进度计划与各阶段具体任务进展情况的掌控; C、SIPOC用于确定项目的详细流程及开始与结束结点; D、树图用于对顾客声音的展开,将笼统的顾客需求转换成具体的CTQ要求 7.学习六西格玛必须要与MINITAB学习进行有效结合,关于MINITAB描述错误的是() A、数据分析的结果一般会输出在会话窗口中; B、数据窗即工作表一般默认数据是向右; C、列表头显示T代表数据是文本型; D、在做分析时,同一样本数据如果在不同列中,一般首先要进行堆叠,然后再进行分析; 8.关于反映分布宽度的统计量描述错误的是()

六西格玛质量管理实践体会及案例分析

六西格玛质量管理实践体会及案例分析 武钢成功推行六西格玛管理的实践体会 1、在实施六西格玛管理中应避免的认识上的误区 (1) 误区之一:只有优秀的组织才能成功地实施六西格玛管理 我国的许多组织在推行六西格玛管理方法时,普遍存在一种担忧:六西格玛管理是国外优秀组织采用的方法,而国内的组织科学管理基础薄弱,许多基础的管理工作都没有做好,不一定具备推行六西格玛管理的条件。存在这种担忧是可以理解的,但是,我们知道,六西格玛管理是一种管理的理念和方法,不再是一种单纯的质量指标,它的核心思想是过程的优化,通过提高组织核心业务的过程能力,使过程的输出与顾客的期望之间的偏差降至最低,从而有效减少过程中因弥补缺陷而造成的成本和生产周期的损失,同时,显著地提高顾客满意度和组织的收益。因此,是否能够成功实施六西格玛管理与组织目前的质量水平关系不大,“只有优秀的组织才能成功实施六西格玛管理”的认识是不正确的。不论是管理基础好的组织还是管理基础相对薄弱的组织,也不论是大组织还是小组织,在推行六西格玛管理战略时,都需要有一个成长的过程,需要在这个过程中构建实施六西格玛管理的基础,使自己不断具备将六西格玛管理推向深入的条件。国

内管理水平。质量水平较低的组织更应在总结优秀组织推行成功的经验的基础上,实施六西格玛管理管理理念和管理方法,给自己提供了一种自我升华的阶梯和机会。 (2) 误区之二:实施六西格玛管理关键在于统计技术的应用 我国组织在推行六西格玛管理中普遍存在的一个认识上的误 区就是:实施六西格玛管理关键在于统计技术的应用,其结果是六西格玛管理推进变成了大规模的统计技术培训。诚然,由于我国质量管理发展的历程中,跨越了统计技术阶段,统计技术的应用成为组织的一个非常薄弱的环节,无论在贯彻ISO9000标准还是在组织其它的质量改进活动中,许多组织都希望提高统计技术的应用水平。六西格玛管理确实与统计技术的应用有着密切的关系,它是一种基于统计技术的过程和产品质量改进的方法,大量运用统计技术是其一个非常明显的特点。统计技术就好像大黑带。黑带手中的显微镜,它可以帮助他们把工作重点放在问题的解决上,但这并不意味着实施六西格玛管理的关键在于统计技术的应用,笔者认为关键在于做好实施六西格玛管理的策划工作。不容质疑,再好的统计技术工具不与改进行动相结合,是不会产生作用的,说到改进行动自然就想到了改进程序,这就要做好策划工作,解决好实施六西格玛改进活动中的5W1H问题,只有策划充分我们才能把正确的事一次做正确。因此,组织策划推进六西格玛管理要与组织的经营管理相结合,特别是要与组织的经营战略相结合,只有从战略的层面来考虑何时。何地。何人。做什么和应用什么

六西格玛改善案例

山东工商学院SHANDONG INSTITUTE OF BUSINESS AND T ECHNOLOGY 毕业论文(设计) GRADUATION THESIS(DESIGN)

基于六西格玛的威高集团注射器质量研究Quality Rsearch on Sringe Based on Six Sigma for WEGO.Ltd 作者:易孟良 山东工商学院

指导教师对毕业论文(设计)的评语 Advisor’s Comments on Graduation Thesis (Design) 评语: 指导教师(签章) Signature of Advisor 日期 Date

评阅人签字:年月日

答辩(评审)委员会意见 Appraisal of Defence Commission 答辩(评审)成绩 Mark of Defence 鉴定意见 Appraisal & Comments 主任(签章) Signature of Dean 日期 Date

基于六西格玛的威高集团注射器质量研究 摘要本设计是基于威高集团注射器车间的六西格玛质量研究,首先根据客户的需求和过程控制关键特性选定了六西格玛改进项目,然后对选定的项目运用D(定义)、M(测量)、A(分析)、I(改进)、C(控制)的模式进行改进。其中综合运用了质量管理的七大工具、相关与回归分析、实验设计和其他的一些统计方法。最终,印刷工序的过程西格玛值由3.4845提高到3.7203,不良率由23600PPM下降到13200PPM,停机次数由10次降到5次,达到了设计的目的。 关键词相关分析回归分析六西格玛注射器

六西格玛案例分析

六西格玛案例 案例一 小天鹅的六西格玛管理实践 1.界定阶段 (1)项目背景。其一,洗衣机电脑控制扳在线路装配结束后,需要封一层合成树胶,在常温下,胶水需要6小时固化。整个封胶过程称谓灌胶。其二,胶水有防潮绝缘作用。浇灌是,胶水内有时回产生气泡,固化后气泡就封闭在胶水内。胶内的气泡在高温高湿下,会膨胀,胶水与印制板脱离,使胶水失去保护作用。其三,以前的相关问题处理方法:胶内气泡发生后,较大的气泡(直径2mm以上)由专门补胶人员进行局部补胶,作正品使用。其四,随洗衣机市场的加剧,对洗衣机的要求越来越高。电脑板作为洗衣机的大脑,对洗衣机的影响非常大,客户要求电脑板的封胶费用气泡,客户为此曾经提出多次的抱怨。其五,目前的做法对电脑板先局部或全部除去不良胶水,再作重新灌胶处理。 (2)点胶返工成本的构成。 表1-1 点胶返工成本的构成 从表1-1可知,每月返工费用33060元。 (3)选择项目的意义。其一,体现公司的质量方针;公司生产的补仅仅是

产品,更重要的是信誉和质量;其二提高客户的满意度;其三,减少公司的返工费用,增加公司利润;其四,将人力资源转移到更重要的岗位上;其五,提高劳动效率。 (4)项目目标。其一,减少电脑板点胶返工数量,平均每月由3000块降到1000块以下;其二,预计经济效益:198360元每年;其三,项目完成时间;2002年10月31日。 (5)建立项目团队,确定成员分工(参见表1-2) 表1-2 项目团队成员分工 (6)改进对象。该公司现有100多种电脑板。从4月到6月,洗衣机电脑板的总产量为205236块,其中Q198型电脑板产量为5400块,Q198型电脑板产量占洗衣机电脑板产量比例为%。因此,选择Q198型作为分析的重点。 2.测量阶段 (1)确定测量系统分析方案。其一,质量特性:气泡发生率;其二,测量点:胶水固化后的脱模工序;其三,评价人:由灌胶班与成品班检验员3人参加;其四,方法:随机抽出30块Q198型电脑板。由以上3位检验员每人分别检测气泡2次,考察测量系统的有效性(重复性与在现性、正确性),见表1-3。 表1-3测量系统分析的有效性

六西格玛绿带项目报告书

六西格玛绿带项目报告项目名称:提高梗丝纯净度过程能力指数 项目负责人:陈锐 单位:生产管理部 时间:2008年3月

项目背景 2007年上半年我厂海外市场反馈,烟支的卷烟纸有破损现象,并将破损烟支寄回。我部收到反馈后,根据样品分析,发现烟支被梗签刺破,随后我们发现前期梗丝纯净度波动较大。以顾客为关注要点,提高并且稳定梗丝纯净度,解决这个问题就显得极为迫切。 1.界定阶段 1.1 项目界定 1.1.1 问题/机会陈述: 2007年5月我厂混合型牌号梗丝纯净度cpk为0.53 。切梗质量波动较大,尤其出现出口产品的梗签刺破卷烟纸的质量问题。 1.1.2 项目目标 在3个月的时间里,将混合型牌号梗丝纯净度Cpk从0.53提高到1.33。 1.1.3 项目范围 流程范围:梗加工线 产品范围:混合型梗丝 1.1.4 项目团队成员 首先进行项目相关方分析,在分析的基础上形成团队成员,如下表所示: 项目相关方分析(Project Stakeholder Analysis)

推进人员:张长安 项目组长:陈锐 项目成员:刘佳虹(生产管理部)、魏凤美(生产管理部)、董立江(制丝车间)、魏明(制丝车间)、朱景溯(技术中心) 1.1.5 项目计划 我们制定如下项目计划表: 表 1:项目计划推进表 1.2 流程及顾客需求界定 1.2.1 概要SIPOC分析 表2:SIPOC概要表 SIPOC工作表(SIPOC Worksheet)(概要)

1.3 项目收益分析 1.3.1 项目收益定性描述 梗丝是成品烟丝重要的组成部分,占我厂普通混合型牌号配方比例约20%。目前梗丝纯净度Cpk为0.53,合格率仅为53.88%,对成品烟丝的质量造成较大的影响。如果将Cpk 提高到1.33,合格率达到99.99%,将会大大提高梗丝和成品烟丝的质量,并减少不合格梗所造成的浪费。 1.3.2 项目收益计算公式 直接收益=年度叶组个数×每叶组投料重量×配方中梗比例×梗原料单价×(改进后合格品率-改进前合格率) 1.3.3 项目预算 以全年2330个叶组计算,每叶组5000kg投料,以20%的梗比例,每公斤梗原料以2元计算,则预计单月减少消耗为: 直接收益=2330×5000×0.2×2×(0.9999-0.5388) =2148726元

六西格玛质量管理实务及案例分析

六西格玛质量管理实务及案例分析 来源:华人创业网发布时间:2011-01-06 一、六西格玛管理的起源与发展 近几年来,一股六西格玛管理的风暴正席卷全球,六西格玛这种新的管理方法在世界许多顶级组织内开始流行,并使这些组织取得了辉煌的成就。20世纪80年代摩托罗拉公司创建了六西格玛管理的概念和相应的管理体系,并全力应用到公司的各个方面,从开始实施的1986年到1999年,公司平均每年提高生产率12.3%,不良率只有以前的1/20。由于质量缺陷造成的费用消耗减少84%,制作流程失误降低99.7%,因而节约制造费用总计超过110亿美元,公司业务。利润和股票价值的综合收益率平均每年增长17%。六西格玛管理在美国通用公司更是得到发扬光大,从1996年1月开始实施六西格玛管理,销售业绩利润每年一直都以两位百分比快速增长,例如1999年通用公司利润为107亿美元,比1998年增长了15%,其中,实施六西格玛而获得的收益达到了30亿美元。同样,六西格玛管理在联信。ABB。东芝。三星等组织中也获得巨大成功,甚至一些服务领域的组织如花旗银行。迪斯尼。希尔顿酒店等,通过引入六西格玛管理,给顾客和股东带来极大的收益。 武钢多年来坚持不懈地推进管理创新,从推行全面质量管理。贯彻ISO9000族标准到引入并实践卓越绩效模式标准,使产品质量和经济效益同步提高。为了持续地提高过程控制能力,增强顾客满意,武钢从2003年上半年开始引进六西格玛管理方法,在中国质量协会有关专家的指导下,以钢铁主体为试点,正在推行六西格玛管理。经过近二年多的推行实践,对六西格玛管理有了一些认识,论文就组织如何成功实施六西格玛管理进行分析。 1、什么是六西格玛?

6sigma导入经典案例

6 sigma导入式培训FOR: 德朔公司第一事业部

6sigma 管理法的定义 它是一种为了追求〝让产品/服务质量趋近于 完美〞以获取和维持企业总体效益最大化,而展开一种:通过对产品/服务提供过程的持续改进,以提高顾客满意度,提升企业竞争力, 降本增效,追求卓越的系统性、科学性的改进方法。 α:统计学上的标准差 6 α:一百万个出错机会中只有3.4个错误,即3.4DPMO 3.4DPMO + 6 σ -6 σ σ

6sigma的特点: 数据驱动 用数据和事实说话 对流程的关注、管理和提高 关注收益,以财务评价为结果 以业界最佳为目标 以顾客为导向 对完美的渴望 注重实践If we can’t express what we know in the form of numbers, we really don’t know much about it. If we don’t know much about it, we can’t control it. If we can’t control it, we are at the mercy of chance.

此次培训希望达成的目标: 所有参加培训的人员: 了解6sigma的发展与基本概念 了解6sigma的方法论 熟悉运用6sigma解决问题的步骤 熟悉统计工具minitab的基本用法 掌握重点工具的应用 增强质量意识 增强“基于事实、基于数据、基于统计分析作出正确判断、采取合理措施”的意识和能力 Operational Excellence Driving Customer Satisfaction

企业六西格玛绿带项目选择来源与原则

企业六西格玛绿带项目选择来源与原则 一、项目选择来源 1、外部信息来源 外部信息的掌握一般通过下列途径: ①顾客意见:顾客满意度调查;顾客投诉记录;呼叫中心的电话录音;顾客访问等; ②市场调查:市场反应;市场分析报告等; ③竞争对手:竞争对手比较分析报告;与竞争对手相比的弱项等。 2、内部信息来源 内部信息的获取通过以下途径: ①质量分析报告 返工、返修量大的流程,工作中发现的问题,防差错有关的任何问题等。 ②质量宣传报告 在近期的外审中发现的问题或被正式拒收的过程或产品;在审核中自己知道没达到规格或没有符合规定的地方;为了维护顾客利益而调查存在于企业内部的事物等。 ③财务分析报告 公司内部出现的任何报废问题,比如零件或是材料问题;劣质成本突出的环节等; ④企业方针目标诊断报告 高层领导所面临的主要问题;阻碍企业实现战略目标的障碍等。 3、6 SIGMA的项目分布规律

从我国企业近年来实施6 SIGMA的活动中,所选择的项目可归纳为三大类,项目的分布规律也可以作为企业选择项目的借鉴。 ①质量缺陷类项目 返工、返修率;废品、次品率等内部质量问题;退货或拒收的产品批等外部质量问题;工艺参数的不稳定问题;账单差错率等。 ②资源效率类项目 原材料效率:原材料的利用效率;库存周转率,呆滞物料的比率;采购周期,采购成本等。能耗效率:企业的能耗,营运成本等。 设备效率:设备的利用率及其增值效率,故障率,非故障停机时间等。 资金效率:资金的周转效率,资金回笼周期。 人力效率:劳动效率、人员流失率等。 ③顾客抱怨类项目 顾客满意、顾客投诉;准时交付;服务质量等。 二、项目选择原则 在策划6 SIGMA项目时,选择的原则十分重要。此时,评价一系列潜在6 SIGMA项目并挑选最有希望的项目,团队跳一跳能解决,项目的投资回报也是必须重点考虑的。项目选择的原则主要有三“M”原则和“SMART”准则。 1、Meaningful--有意义的 项目要真正有利于顾客和经营,项目才是有意义的,摘苹果的比喻,恰好体现这个原则。掉在地上,或唾手可得的项目不应作为6 SIGMA选择的对象;同样,在树顶端,需要对现状作彻底的改变,也不宜作为6 SIGMA改进的项目。选择经过努力,跳一下,可以争取的,才是我们认为有意义的项目。 2、Manageable--可管理的 项目的规模应该能使团队有能力完成,确保项目范围,团队是可以管理的.换句话说,团队以后五个活动步骤DMAIC(界定、测量、分析、改进和控制)都能够在这个范围内得以实施。这样给团队一些初步的界限,便于团队管理开展活动。 ③Measurable--可测量的 项目的结果和原因都要能用指标进行量化,否则很难用数据分析的方法确定关键原因,进而描述结果与原因之间的关系,以实现结果的优化。也就是说可测量是选则6 SIGMA项目的一个非常关键的原则。 3、SMART准则 SMART是选择项目的基本准则: ①S:Simple,简单的;项目一定要简单明了,即缺陷“是什么”界定非常清楚; ②M:Measurable,可测量的;y与x要能进行量化,这样才能发挥6 SIGMA的优势; ③A:Agreed,商定的;项目要在倡导者或执行领导间达成一致意见; ④R:Reasonable,合理的;项目既要考虑先进性,更要考虑成功的可能性; ⑤T:Time-based,时间基准;是在一定时间内能实现的项目。

六西格玛绿带项目咨询工具之矩阵图

六西格玛绿带项目咨询工具之矩阵图 在六西格玛绿带项目咨询中,会应用到六西格玛管理工具之矩阵图(matrix diagrams),所谓矩阵图,就是从问题的各种关系中找出成对要素,并按数学上矩阵的形式,把问题及与其有对应关系的各个因素按行和列排成图,并在其交点处标出两者之间的关系,从中确定关键点的方法。在寻求问题的解决手段时,若目的(或结果)能够展开为一元性手段(或原因),则可用树图法。然而,若有两种以上的目的(或结果),则其展开用矩阵图法较为合适。 在分析质量问题的原因、整理顾客需求、分解质量目标时,将问题、顾客需求、质量目标(设为F)放在矩阵图的左边,将问题的原因、顾客需求转化而来的质量目标或针对质量目标提出的质量措施(设为R)列在矩阵图的上方,用不同的符号表示它们之间关系的强弱,一般称L形矩阵图。 矩阵图,尤其是因果矩阵,在六西格玛管理实施中得到大量应用。在六西格玛管理项目选择过程中,一般用矩阵图进行项目选择和排序。 一、除此以外,矩阵图法还可用于: 1、设定系统产品开发或改进的着眼点; 2、产品的质量展开以及其他展开,被广泛应用于质量功能展开之中; 3、系统核实产品的质量与各项操作和管理活动之间的关系,从而便于全面地对工作质量进行管理; 4、发现制造流程中产生不良品的原因; 5、了解市场与产品的关联性分析,制定市场产品发展战略; 6、明确一系列项目与相关技术之间的关系; 7、探讨现有材料、元器件、技术应用的新领域。 二、制作矩阵图一般要遵循以下几个步骤: 1、列出质量因素;

2、把成对因素排列成行和列,表示其对应关系; 3、选择合适的矩阵图类型; 4、在成对因素交点处表示其关系程度,一般凭经验进行定性判断,可分为三种:关系密切、关系较密切、关系一般(或可能有关系),并用不同符号表示; 5、根据关系程度确定必须控制的重点因素; 6、针对重点因素作对策表。

质量管理6Sigma项目案例

6Sigma项目案例 一个PCBA工厂波峰焊工序的6Sgma项目改善。因为波峰焊成为制约PCBA质量的瓶颈。当前首次通过率为15%,DPMO为30000PPM{种产品每块板焊点数(机会数)为532点}。2001年9月,该公司成产了一支6Sigma项目改善队伍,其组织结构如下: 1.讨论是否选此项目为6Sigma项目。 经小组讨论,大家一致认同此项目为6Sigma项目,理由是: (1)目前焊接DPMO与客户要求存在很大差距,已引起客户强烈投诉。 (2)造成DPMO低的原因不详。 (3)尚未找到改善方法。 (4)实施6Sigma项目改善后可带来大的财务收益和客户满意度的极大提高。 (5)公司人力、物力、财务允许,且技术不是非常复杂。 2.确定项目CTQ关键质量特性 。 3.制定6Sigma项目计划书。 4.明确各部门人员职责及其绩效考核方法。 5.确定6Sigma项目所需资源和培训日程。

具体工作分工如下: 一、确定项目CTQ及项目Y 波峰焊工序是客户特别关注的影响产品品质的关键工序,客户最关注的是焊点一次成功率要高,转化CTQ为焊点的DPMO要小。故波峰焊点一次成功率为本项目的CTQ,项目Y 衡量CTQ的参数为焊点DPMO。 二、制定6Sigma项目计划书 胡伟和张兵根据PCBA焊接状况和已有的DATA制定的6Sigma项目方案如下: 6Sigma项目方案 三、各成员职责与绩效考核办法

续表 四、项目资源及培训安排 项目资源配置 项目培训安排

五、项目实施日程安排 六、完成Y的测量系统分析 本项目中Y的数据为离散二元数据,对其进行分析时需用离散数据的GAGER&R分析进行。 方法:取50块各有一个指定焊点的PCBA,这些焊点有合适焊点、有临界焊点、有不合格焊点,由5个检查员将每块板检查两次,两次之间的时间间隔为一周。 离散数据GAGER&R评估参数: 总的一致百分比:用来评估检验员结果一致辞的次数的百分比 可重复性百分比:用来评估检验员检查同一部件结果一致的能力 可再现性百分比:用来评估多个检验员检验同一部件的结果一致的能力 计算公式为:一致百分比=一致的总次数机会的总次数 本例计算结果=89% 如结果>85%,检验结果可接受。 七、收集合理的分组数据 用脑力激荡法得出一组潜在的X值如下: 预热温度PCBA机种 锡炉温度PCBA过炉方向