材料冲击试验

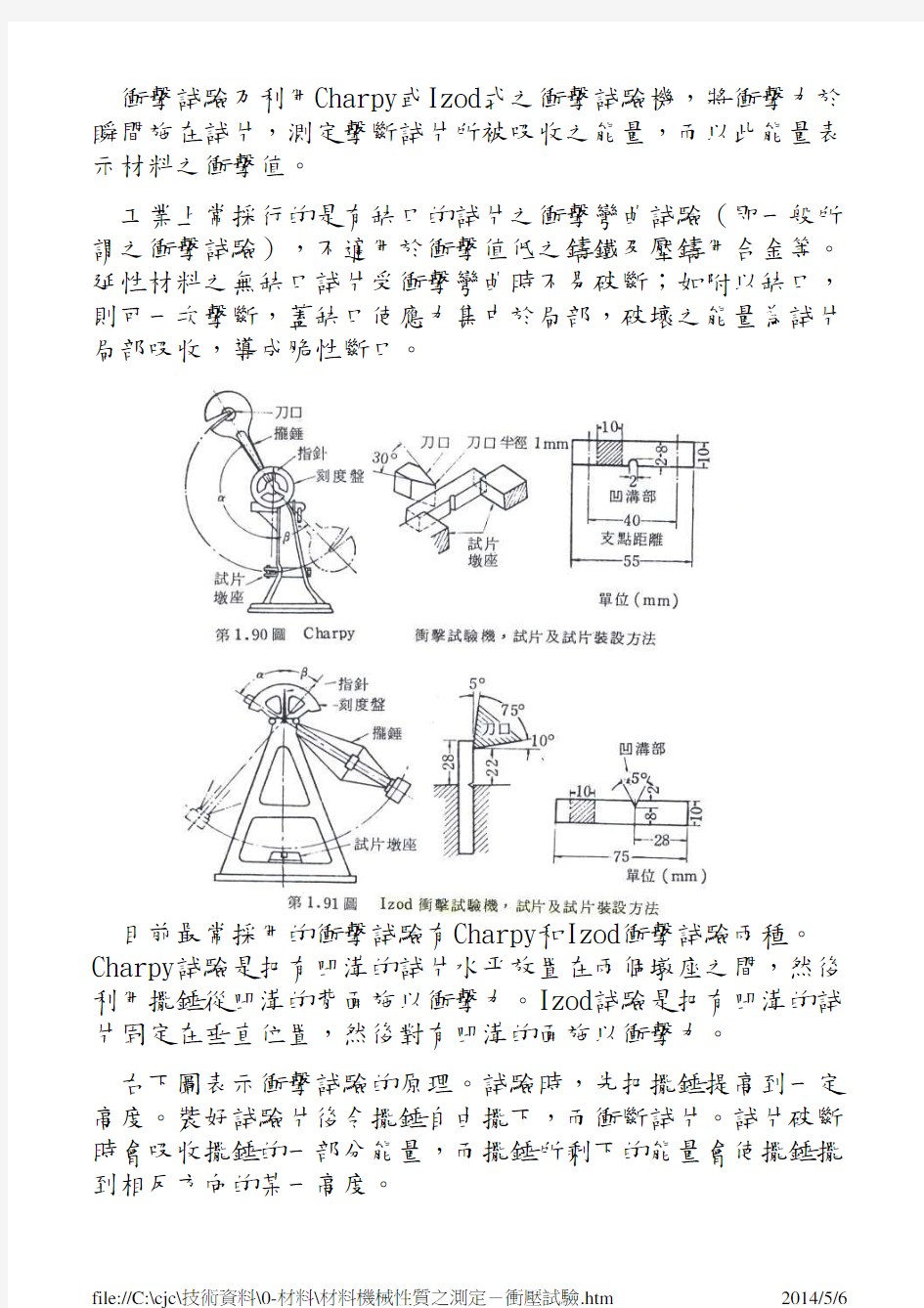

衝擊試驗乃利用Charpy或Izod式之衝擊試驗機,將衝擊力於瞬間施在試片,測定擊斷試片所被吸收之能量,而以此能量表示材料之衝擊值。

工業上常採行的是有缺口的試片之衝擊彎曲試驗(即一般所謂之衝擊試驗),不適用於衝擊值低之鑄鐵及壓鑄用合金等。延性材料之無缺口試片受衝擊彎曲時不易破斷;如附以缺口,則可一次擊斷,蓋缺口使應力集中於局部,破壞之能量為試片局部吸收,導成脆性斷口。

目前最常採用的衝擊試驗有Charpy和Izod衝擊試驗兩種。Charpy試驗是把有凹溝的試片水平放置在兩個墩座之間,然後利用擺錘從凹溝的背面施以衝擊力。Izod試驗是把有凹溝的試片固定在垂直位置,然後對有凹溝的面施以衝擊力。

右下圖表示衝擊試驗的原理。試驗時,先把擺錘提高到一定高度。裝好試驗片後令擺錘自由擺下,而衝斷試片。試片破斷時會吸收擺錘的一部分能量,而擺錘所剩下的能量會使擺錘擺到相反方向的某一高度。

假設

W=擺錘的重心

R=擺錘的重心到迴轉中心的距離(m)

α=擺錘被提高到規定位置的角度

β=打斷試片後擺錘自由上升的角度

擺錘的原有能量=Wh1=WR(1-cos α)

擺錘的餘留能量=Wh2=WR(1-cos β)

假如不考慮擺錘搖擺時的磨擦損失和試

片由墩座飛出時的能量損失,則試片破

斷時,試片所吸收的能量U可以下式計

算:

U=WH1-WH2=WR(cos α-cos β)

(kg-m)

這U值叫做衝擊值。

試片衝擊斷口之外觀

試件被擊斷後,如將二斷件合在一起,可以量出角度θ,如圖6所示。顯示試件受力時產生應變,然後折斷,θ角度大時,則表示試件吸收之應變能大,為韌性(tough);反之θ角度小時,則顯示應變小於脆性(brittle)材料。

影響衝擊強度的因素:

1.荷重速率

2.缺口敏感性

3.溫度

4.材料方向性

5.表面粗糙度

附件

冲击韧性试验报告

冲击韧性测定试验报告 一、 实验目的 1. 掌握冲击试验机的结构及工作原理 2. 掌握测定试样冲击性能的方法 二﹑实验内容 测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。 三﹑实验设备 3. 冲击试验机 4. 游标卡尺 图1-1冲击试验机结构图 四﹑试样的制备 若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。本次试验采用U 型缺口冲击试样。其尺寸及偏差应根据GB/T229-1994规定,见图1-2。加工缺口试样时,应严格控制其形状﹑尺寸精度以及表面粗糙度。试样缺口底部应光滑﹑无与缺口轴线平行的明显划痕。 图1-2 冲击试样 五﹑实验原理 冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。试验时,把试样放在图1-2的B 处,将摆锤举至高度为H 的A 处自由落下, 冲断试样即可。 摆锤在A 处所具有的势能为: E=GH=GL(1-cos α) (1-1) 冲断试样后,摆锤在C 处所具有的势能为: E 1=Gh=GL(1-cos β)。 (1-2) 势能之差E-E 1,即为冲断试样所消耗的冲击功A K :

A K=E-E1=GL(cosβ-cosα) (1-3) 式中,G为摆锤重力(N);L为摆长(摆轴到摆锤重心的距离)(mm);α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。 h L G H 图1-3冲击试验原理图 六﹑实验步骤 1.测量试样的几何尺寸及缺口处的横截面尺寸。 2.根据估计材料冲击韧性来选择试验机的摆锤和表盘。 3.安装试样。如图1-4所示。 图1-4冲击试验示意图 4.进行试验。将摆锤举起到高度为H处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起 到最大高度,再回落时,立即刹车,使摆锤停住。 5.记录表盘上所示的冲击功A KU值.取下试样,观察断口。试验完毕,将试验机复原。 6. 冲击试验要特别注意人身的安全。 七﹑实验结果处理 1.计算冲击韧性值αKU. αKU =0 S A KU (J/cm2) (1-4)式中,A KU为U型缺口试样的冲击吸收功(J); S0为试样缺口处断面面积(cm2)。

材料分析方法实验报告

篇一:材料分析方法实验报告 篇二:材料分析方法课程设计报告 材料分析测试方法 课程设计(论文) 题目:磁控溅射c/w多层膜成分及微观分析 学院材料科学与工程 专业材料化学 班级材化082 学生王维娜 学号 3080101296 指导教师陈迪春 起止时间 2010.12.27-2011.1.1 年 材料分析测试方法课程设计任务书 课程设计内容要求: 掌握高分辨透射电子显微镜样品制备方法,学习并了解真空镀膜 技术-磁控溅射技术,多层膜制备过程,以及其微观结构分析,成分 分析所用仪器和原理。 学生(签名) 月日 材料分析测试方法课程设计评语 指导教师(签名) 年日 目录 材料分析测试方法 ............................................................................. .. (1) 1.1 磁控溅射 ............................................................................. (5) 1.2 x射线衍射仪 ............................................................................. . (5) 1.3 透射电子显微镜 ............................................................................. (6) 1.4 x射线光电子能谱仪(xps) ........................................................................ (7) 第二章实验方法 ............................................................................. .. (9) 2.1 tem样品的制备方法 .............................................................................

常温下材料的冲击试验

实验三、常温下材料的冲击试验 一、实验目的 1、了解冲击实验原理和冲击实验机的主要结构 2、掌握金属材料常温下冲击韧度的测量方法 3、了解脆性材料和塑性材料冲击断裂断口宏观形貌特征。 二、实验原理 金属构件在实际工程应用中,不仅承受静载荷作用,有时还要在短时间内承受突然施加的载荷的作用,即受到冲击载荷的作用。材料受冲击载荷时的力学性能与静载荷时显著不同。为了评定材料承受冲击载荷的能力,揭示材料在冲击载荷下的力学行为,需要进行冲击实验 冲击实验是把要实验的材料制成规定形状和尺寸的试样,在冲击实验机上一次冲断,根据冲断试样所消耗的功或试样断口形貌特点,得到材料的冲击韧度和冲击吸收功。这些冲击性能指标对材料的韧脆程度及冶金质量、内部缺陷等情况非常敏感,因此可用冲击实验来评定材料的韧脆程度并检查材料的冶金质量和热加工产品质量。 实验室普遍采用的冲击实验为一次摆锤冲击实验。如图所示。实验时将材料制成带缺口 的标准试样,如图所示。试样水平放在实验机支座上,缺口位于冲击相背方向。然后将具有一定质量G 的摆锤举至一定高度H ,使其具有一定的势能GH 1。释放摆锤冲断试样摆锤的剩余能量为GH 2,则摆锤冲断试样失去的能量为GH 1- GH 2,此即为试样变形和断裂所吸收的功,称为冲击功,用A k 表示,单位为J ,用试样断口处单位面积上所消耗的冲击吸收功大小来衡量材料的冲击韧度,即 αK =Ak/F=G (H 1-H 2)/F 本实验分别以低碳钢和铸铁为原料制成缺口冲击试样,测定其在相同冲击能量下的冲击韧度的大小,从而评定这两种材料的韧脆程度并区别其断口宏观形貌。 三、冲击试样尺寸 按照国家标准GB /T229—1994《金属夏比缺口冲击试验方法》,金属冲击试验所采用的标准冲击试样为m m 55m m 10m m 10??并开有mm 2或mm 5深的U 形缺口的冲击试样(图1-8)以及 45张角mm 2深的V 形缺口冲击试样(图1-9)。 夏比U 形冲击试样 (a )深度为mm 2;(b )深度为mm 5

冲击韧性试验报告

冲击韧性测定试验报告 一、 实验目的 1. 掌握冲击试验机的结构及工作原理 2. 掌握测定试样冲击性能的方法 二﹑实验内容 测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。 三﹑实验设备 3. 冲击试验机 4. 游标卡尺 图1-1冲击试验机结构图 四﹑试样的制备 若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。本次试验采用U 型缺口冲击试样。其尺寸及偏差应根据GB/T229-1994规定,见图1-2。加工缺口试样时,应严格控制其形状﹑尺寸精度以及表面粗糙度。试样缺口底部应光滑﹑无与缺口轴线平行的明显划痕。 图1-2 冲击试样 五﹑实验原理 冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。试验时,把试样放在图1-2的B 处,将摆锤举至高度为H 的A 处自由落下, 冲断试样即可。 摆锤在A 处所具有的势能为: E=GH=GL(1-cos α) (1-1) 冲断试样后,摆锤在C 处所具有的势能为: E 1=Gh=GL(1-cos β)。 (1-2)

势能之差E-E 1,即为冲断试样所消耗的冲击功A K : A K =E-E 1=GL(cos β-cos α) (1-3) 式中,G 为摆锤重力(N );L 为摆长(摆轴到摆锤重心的距离)(mm );α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。 图1-3冲击试验原理图 六﹑实验步骤 1. 测量试样的几何尺寸及缺口处的横截面尺寸。 2. 根据估计材料冲击韧性来选择试验机的摆锤和表盘。 3. 安装试样。如图1-4所示。 图1-4冲击试验示意图 4. 进行试验。将摆锤举起到高度为H 处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起 到最大高度,再回落时,立即刹车,使摆锤停住。 5. 记录表盘上所示的冲击功A KU 值.取下试样,观察断口。试验完毕,将试验机复原。 6. 冲击试验要特别注意人身的安全。 七﹑实验结果处理 1.计算冲击韧性值αKU . αKU =0S A KU (J/cm 2) (1-4)

工程材料实验报告模板

工程材料实验报告 专业: 姓名:,学号: 姓名:,学号: 姓名:,学号: 青海大学机械工程学院 年月日

工程材料综合实验 ●金相显微镜的构造及使用 ●铁碳合金平衡组织分析 ●碳钢的热处理 ●金相试样的制备 ●碳钢热处理后的显微组织分析 ●硬度计的原理及应用 ●碳钢热处理后的硬度测试 ●常用工程材料的显微组织观察 实验一金相显微镜的构造和使用 一、实验目的 熟悉金相显微镜的基本原理、构造;了解金相显微镜的使用注意事项,掌握金相显微镜的使用方法。 二、实验设备及材料 三、实验内容 1)金相显微镜的基本原理2)金相显微镜的构造3)显微镜使用注意事项 四、实验步骤 五、实验报告 实验二铁碳合金平衡组织分析 一、实验目的 (1)熟悉铁碳合金在平衡状态下的显微组织。 (2)了解铁碳合金中的相与组织组成物的本质、形态及分布特征。

(3)分析并掌握平衡状态下铁碳合金的组织和性能之间的关系 二、实验设备及材料 三、实验内容 1)铁碳合金的平衡组织 2)各种组成相或组织组成物的特征 3)铁素体与渗碳体的区别 四、实验步骤 五、实验报告 实验三碳钢的热处理 一、实验目的 1)熟悉钢的几种基本热处理操作:退火、正火、淬火、回火 2)了解加热温度、冷却速度、回火温度等主要因素对45钢热处理后性能的影响。 二、实验设备及材料 三、实验内容 1)加热温度的选择 2)保温时间的确定 3)冷却方法 四、实验步骤 五、实验报告 实验四金相试样的制备 一、实验目的 1)了解金相试样的制备过程。 2)学会金相试样的制备技术。

二、实验设备及材料 三、实验内容 1)取样 2)镶样 3)磨制 4)抛光 四、实验步骤 五、实验报告 实验五碳钢热处理后的显微组织分析 一、实验目的 观察碳钢热处理后的显微组织 二、实验设备及材料 三、实验内容 1)钢冷却时所得到的各种组织组成物的形态 2)钢淬火回火后的组织 四、实验步骤 五、实验报告 实验六硬度计的原理及应用 一、实验目的 1)熟悉洛氏硬度计、布氏硬度计、显微硬度计的原理、构造。 2)学会三种硬度计的使用 二、实验设备及材料 三、实验内容 1)洛氏硬度实验原理 2)布氏硬度试验原理 3)显微硬度计的原理 四、实验步骤 五、实验报告 实验七碳钢热处理后的硬度测试

材料的冲击试验实验报告

材料的冲击试验 实验内容及目的 1、测定低碳钢、铸铁和中碳钢的冲击性能指标;冲击韧度a k 2、比较低碳钢与铸铁的冲击性能指标和破坏情况 3、掌握冲击实验方法及冲击试验机的使用 实验材料和设备 低碳钢、中碳钢、铸铁、冲击试验机、游标卡尺 试样的制备 按照国家标准GB/T229—1994《金属夏比缺口冲击试验方法》,金属冲击试验所采用的标准冲击试样为并开有或深的形缺口的冲击试样(图1)以及张角深的形缺口冲击试样(图2)。如不能制成标准试样,则可采用宽度为或等小尺寸试样,其它尺寸与相应缺口的标准试样相同,缺口应开在试样的窄面上。冲击试样的底部应光滑,试样的公差、表面粗糙度等加工技术要求参见国家标准GB/T229—1994。 (a)(b)图1 夏比U形冲击试样 (a)深度为mm 2;( b)深度为mm 5 图2 夏比V形冲击试样

实验原理 实验室将试样放在试验机支座上,缺口位于冲击相背方向,并使缺口位于支座中间,然后将具有一定重量的摆锤举至一定的高度H1,使其获得一定的位能mgH1,释放摆锤冲断试样,摆锤的剩余能量为mgH2,则摆锤冲断试样失去的势能为mgH1-mgH2。如果忽略空气阻力等各种能量损失,则冲断试样所消耗的能量(即试样的冲击吸收功)为: A k=mg(H1-H2)。 A k的具体数值可直接从冲击试验机的表盘上读出,其单位为J,将冲击吸收功A k除以试样缺口底部的横截面积SN(cm2),即可得到试样的冲击韧性值a k。 (a)(b) 图3 冲击实验的原理图 (a)冲击试验机的结构图(b)冲击试样与支座的安放图 实验过程 1、了解冲击试验机的操作规程和注意事项。 2、测量试样的尺寸 3、按“取摆”按钮,摆锤抬起到最高处,并销住摆锤,同时将试样安放好 4、按“退销”按钮,安全销撤掉。 5、按“冲击”按钮,摆锤下落冲击试样。 6、记录冲断试样所需要的能量,取出被冲断的试样。 实验数据的记录与计算 (1)数据记录与结果

BS EN 10045-11990 金属材料夏比冲击试验 第一部分测试方法 中文版

BS EN 10045-11990 金属材料夏比冲击试验 第一部分测试方法中文版 第一部分:测试方法(V和U型缺口) 实施对象和领域: 本标准详细的描述了金属材料夏比冲击试验的的细节。 3、试验原理: 用规定高度的摆锤对处于简支梁扎的缺口试样进行依次性打击,测量试样折断时的冲击吸取功。 4、名词: 本标准所适用的名词如表1和图1、图2: 表1——名词 5、试样: 5.1 取样数量和取样位置应该在相应的产品标准中作出详细讲明。 5.2 标准试样应该是55mm长,同时它的截面是10mm见方的正方体,在长度的中心部位开有缺口,两种型号的缺口详细讲明如下:

a)V型缺口角度45度,缺口深2mm,缺口弯曲半径0.25mm,如不能制备标准试样,能够采纳宽度7.5mm或5mm等小尺寸试样,缺口应该开在狭窄的一面。 B)U型缺口或锁眼缺口试样,缺口深5mm ,缺口弯曲半径1mm。 除了铸造试样缺口所在的两平行表面达到所需要的周密度则能 够不进行机加工以外,原则上试样应该机加工完成。 5.3 缺口所在平均平面应垂直于试样的纵轴线。 5.4 试样详细尺寸公差在表2中给出。 表2——试样尺寸许用公差

5.5 。。。。。。如果相应的产品标准只能承诺,不管如何,只有两个试样的形状和尺寸相同,那他们的结果比较才有意义。 5.6 机加工应该尽可能的不改变试样的性能,例如,冷热加工应该把对试样的阻碍减到最小。开缺口应该专门小心。 6.1 试验机应该被严格的制造和安装并符合欧洲标准10 045-2的要求。 试验机要紧的特点含义见表3。 表3——试验机特点

6.2 当摆锤式冲击试验机的冲击能量为(300±10)J并采纳标准试样时,则试验视为在正常条件下进行。在上述条件下确定的缺口冲击功的缩写符号为: ——KU 适用于U型冲击试样 ——KV 适用于V型冲击试样 例如: ——KV=121J: ——名义能量300J ——标准V型缺口试样 ——断裂吸取功121J 6.3 试验机有不同的承诺冲击能量,因此在刻度盘上指针所指的冲击能量前应增加KU或KV的标记。 例如: KV 150:承诺能量150 J KU 100:承诺能量100 J ——KU 100=65 J ——承诺最大能量100J ——标准U型缺口试样 ——冲击功65 J 6.4 关于V型缺口辅助试样,KV符号后应补上实验机承诺冲击能量和试样的宽度。 例如: ——KV300/7.5:可用最大冲击功300 J,试样宽度7.5 mm ——KV150/5:可用最大冲击功150 J,试样宽度5 mm ——KV150/7.5=83 J

夏比冲击试验

冲击试验 一、金属夏比冲击试验 金属材料在使用过程中除要求有足够的强度和塑性外,还要求有足够的韧性。所谓韧性,就是材料在弹性变形、塑性变形和断裂过程中吸收能量的能力。韧性好的材料在服役条件下不至于突然发生脆性断裂,从而使安全得到保证。 韧性可分为静力韧性、冲击韧性和断裂韧性,其中评价冲击韧性(即在冲击载荷下材料塑性变形和断裂过程中吸收能量的能力)的实验方法,按其服役工况有简直梁下的冲击弯曲试验(夏比冲击试验)、悬臂梁下的冲击弯曲试验(艾尔冲击试验)以及冲击拉伸试验。夏比冲击试验是由法国工程师夏比(Charpy)建立起来的,虽然试验中测定的冲击吸收功Ak值缺乏明确的物理意义,不能作为表征金属制作实际抵抗冲击载荷能力的韧性判据,但因其试样加工简便、试验时间短,试验数据对材料组织结构、冶金缺陷等敏感而成为评价金属材料冲击韧性应用最广泛的一种传统力学性能试验。 夏比冲击试验的主要用途如下: (1)评价材料对大能量一次冲击载荷下破坏的缺口敏感性。零部件截面的急剧变化从广义上都可视作缺口,缺口造成应力应变集中,使材料的应力状态变硬,承受冲击能量的能力变差。由于不同材料对缺口的敏感程度不同,用拉伸试验中测定的强度和塑性指标往往不能评定材料对缺口是否敏感,因此,设计选材或研制新材料时,往往提出冲击韧性指标。 (2)检查和控制材料的冶金质量和热加工质量。通过测量冲击吸收功和对冲击试样进行断口分析,可揭示材料的夹渣、偏析、白点、裂纹以及非金属夹杂物超标等冶金缺陷;检查过热、过烧、回火脆性等锻造、焊接、热处理等热加工缺陷。 (3)评定材料在高、低温条件下的韧脆转变特性。 用系列冲击试验可测定材料的韧脆转变温度,供选材时参考,使材料不在冷脆状态下工作,保证安全。而高温冲击试验是用来评定材料在某些温度范围如蓝脆、重结晶等条件下的韧性特性。 按试验温度可分为高温、低温和常温冲击试验,按试样的缺口类型可分为V 型和U型两种冲击试验。现行国家标准GB/T229-1994《金属夏比缺口冲击试验

材料分析(SEM)实验报告

材料专业实验报告 题目:扫描电镜(SEM)物相分析实验学院:先进材料与纳米科技学院专业:材料物理与化学 姓名: 学号:1514122986 2016年6月30日

扫描电镜(SEM)物相分析实验 一.实验目的 1.了解扫描电镜的基本结构与原理 2.掌握扫描电镜样品的准备与制备方法 3.掌握扫描电镜的基本操作并上机操作拍摄二次电子像 4.了解扫描电镜图片的分析与描述方法 二.实验原理 1.扫描电镜的工作原理 扫描电镜(SEM)是用聚焦电子束在试样表面逐点扫描成像。试样为块状或粉末颗粒,成像信号可以是二次电子、背散射电子或吸收电子。其中二次电子是最主要的成像信号。由电子枪发射的电子,以其交叉斑作为电子源,经二级聚光镜及物镜的缩小形成具有一定能量、一定束流强度和束斑直径的微细电子束,在扫描线圈驱动下,于试样表面按一定时间、空间顺序作栅网式扫描。聚焦电子束与试样相互作用,产生二次电子发射以及背散射电子等物理信号,二次电子发射量随试样表面形貌而变化。二次电子信号被探测器收集转换成电讯号,经视频放大后输入到显像管栅极,调制与入射电子束同步扫描的显像管亮度,得到反映试样表面形貌的二次电子像。 本次实验中主要通过观察背散射电子像及二次电子像对样品进行分析表征。 1)背散射电子 背散射电子是指被固体样品原子反射回来的一部分入射电子,其中包括弹性背反射电子和非弹性背反射电子。弹性背反射电子是指被样品中原子和反弹回来的,散射角大于90度的那些入射电子,其能量基本上没有变化(能量为数千到数万电子伏)。非弹性背反射电子是入射电子和核外电子撞击后产生非弹性散射,不仅能量变化,而且方向也发生变化。非弹性背反射电子的能量范围很宽,从数十电子伏到数千电子伏。背反射电子的产生范围在100nm-1mm深度。背反射电子产额和二次电子产额与原子序数的关系背反射电子束成像分辨率一般为50-200nm(与电子束斑直径相当)。背反射电子的产额随原子序数的增加而增加,所以,利用背反射电子作为成像信号不仅能分析形貌特征,也可以用来显示原子序数衬

常温冲击试验

实验四、常温下材料的冲击试验 一、实验目的 1、了解冲击实验原理和冲击实验机的主要结构 2、掌握金属材料常温下冲击韧度的测量方法 3、了解脆性材料和塑性材料冲击断裂断口宏观形貌特征。 二、实验原理 金属构件在实际工程应用中,不仅承受静载荷作用,有时还要在短时间内承受突然施加的载荷的作用,即受到冲击载荷的作用。材料受冲击载荷时的力学性能与静载荷时显著不同。为了评定材料承受冲击载荷的能力,揭示材料在冲击载荷下的力学行为,需要进行冲击实验 冲击实验是把要实验的材料制成规定形状和尺寸的试样,在冲击实验机上一次冲断,根据冲断试样所消耗的功或试样断口形貌特点,得到材料的冲击韧度和冲击吸收功。这些冲击性能指标对材料的韧脆程度及冶金质量、内部缺陷等情况非常敏感,因此可用冲击实验来评定材料的韧脆程度并检查材料的冶金质量和热加工产品质量。 实验室普遍采用的冲击实验为一次摆锤冲击实验。如图所示。实验时将材料制成带缺口 的标准试样,如图所示。试样水平放在实验机支座上,缺口位于冲击相背方向。然后将具有一定质量G 的摆锤举至一定高度H ,使其具有一定的势能GH 1。释放摆锤冲断试样摆锤的剩余能量为GH 2,则摆锤冲断试样失去的能量为GH 1- GH 2,此即为试样变形和断裂所吸收的功,称为冲击功,用A k 表示,单位为J ,用试样断口处单位面积上所消耗的冲击吸收功大小来衡量材料的冲击韧度,即 αK =Ak/F=G (H 1-H 2)/F 本实验分别以低碳钢和铸铁为原料制成缺口冲击试样,测定其在相同冲击能量下的冲击韧度的大小,从而评定这两种材料的韧脆程度并区别其断口宏观形貌。 三、冲击试样尺寸 按照国家标准GB /T229—1994《金属夏比缺口冲击试验方法》,金属冲击试验所采用的标准冲击试样为 mm 55mm 10mm 10??并开有mm 2或mm 5深的U 形缺口的冲击试样(图1-8)以及 45张角mm 2深的V 形缺口冲击试样(图1-9)。 夏比U 形冲击试样 (a )深度为mm 2;(b )深度为mm 5

材料现代分析方法实验报告

力学与材料学院 材料现代分析方法实验报告二 XRD图谱分析 专业年级:1 姓名:1 指导老师:1 学号:1 2016年12月 中国南京 目录 实验名称:XRD图谱分析…………………………………………… 一、实验目的……………………………………………………

二、实验要求…………………………………………………… 三、操作过程…………………………………………………… 四、结果分析与讨论……………………………………………… 实验名称:XRD图谱分析 一、实验目的 了解XRD基本原理及其应用,不同物相晶体结构XRD图谱的区别,熟练掌握如何来分析利用X射线测试得到的XRD图谱。 二、实验要求

1、熟练掌握如何来利用软件打开、分析XRD图谱,以及输出分析结果。 2、明确不同物质的XRD图谱,掌握XRD图谱包含的晶体结构的关系,通过自己分析、数据查找和鉴别的全过程,了解如何利用软件正确分析和确定不同物相的XRD图谱,并输出分析结果。 3、实验报告的编写,要求报告能准确的反映实验目的、方法、过程及结论。 三、操作过程 1、启动Jade 6.0,并打开实验数据。 2、点击图标使图谱平滑后,再连续两次点击图标扣除背景影响。 3、右击工具栏中的图标,全选左侧的项目,取消选择右侧中的Use Chemistry Filter,最后在下方选择S/M Focus on Major Phases(如图一),并点击OK。 图一

4、得到物相分析,根据FOM值(越小,匹配性越高)可推断出该物相为以ZnO为主,可能含有CaF2、Al2O3、Mg(OH)2混合组成的物质(如图二),双击第一种物质可以得到主晶相的PDF卡片(如图三),点击图三版面中的Lines可以观察到不同角度处的衍射强度(如图四)。 图二

实验五 聚合物材料冲击强度的测定(定稿)

实验五聚合物材料冲击强度的测定 一、实验目的 1. 了解高分子材料的冲击性能; 2. 理解摆锤式抗冲击强度试验机的原理; 3. 掌握冲击强度的测试方法; 二、实验原理 冲击强度是衡量材料韧性的一种强度指标,表征材料抵抗冲击载荷破坏的能力。通常定义为试样受冲击载荷而折断时单位面所吸收的能量。 ()=/K A bh α 式中,K α为冲击强度;单位为J/cm 2;A 为冲断试样所消耗的功;b 为试样宽度;h 为试样厚度。冲击强度的测试方法很多,应用较广的有以下三种: (1)摆锤式冲击试验; (2)落球法冲击试验; (3)高速拉伸试验。 本实验采用摆锤式冲击试验法。摆锤冲击试验,是将标准试样放在冲击机规定的位置上,然后让重锤自由落下冲击试样,测量摆锤冲断试样所消耗的功,根据上述公式计算试样的冲击强度。摆锤冲击试验机的基本构造有3部分:机架部分、摆锤冲击部分和指示系统部分。根据试样的按放方式,摆锤式冲击试验又分为简支梁型(Charpy 法)和悬臂梁型。前者试样两端固定,摆锤冲击试样的中部;后者试样一端固定,摆锤冲击自由端。如图1所示。 图1摆锤冲击试验中试样的安放方式 试样可采用带缺口和无缺口两种。采用带缺口试样的目的是使缺口处试样的截面积大为减小,受冲击时,试样断裂一定发生在这一薄弱处,所有的冲击能量都能在这局部的地方被吸收,从而提高试验的准确性。 测定时的温度对冲击强度有很大影响。温度越高,分子链运动的松弛过程进行越

快,冲击强度越高。相反,当温度低于脆化温度时,几乎所有的塑料都会失去抗冲击的能力。当然,结构不同的各种聚合物,其冲击强度对温度的依赖性也各不相同。湿度对有些塑料的冲击强度也有很大影响。如尼龙类塑料,特别是尼龙6、尼龙66等在湿度较大时,其冲击强度更主要表现为韧性的大大增加,在绝干状态下几乎完全丧失冲击韧性。这是因为水分在尼龙中起着增塑剂和润滑剂的作用。 试样尺寸和缺口的大小和形状对测试结果也有影响。用同—种配方,同一种成型条件而厚度不同的塑料作冲击试验时,会发现不同厚度的试样在同一跨度上作冲击试验,以及相同厚度在不同跨度上试验,其所得的冲击强度均不相同,且都不能进行比较和换算。而只有用相同厚度的试样在同一跨度上试验,其结果才能相互比较,因此在标准试验方法中规定了材料的厚度和跨度。缺口半径越小,即缺口越尖锐,则应力越易集中,冲击强度就越低。因此,同一种试样,加工的缺口尺寸和形状不同,所测得冲击强度数据也不——样。这在比较强度数据时应该注意。 三、实验仪器和材料 1、试验机 试验机为摆锤式(悬臂梁),并由摆锤、试样支座、能量指示机构和机体等主要构件组成。能指示试样破坏过程中所吸收的冲击能量。 2、摆体 摆体是试验机的核心部分,它包括旋转轴、摆杆、摆锤和冲击刀刃等部件。旋转轴心到摆锤打击中心的距离与旋转轴心至试样中心距离应一致。两者之差不应超过后者的±1%。冲击刀刃规定夹角为30士1o。端部圆弧半径为2.0士0.5 mm。摆锤下摆时,刀刃通过两支座问的中央偏差不得超过士0.2 mm,刀刃应与试样的冲击面接触。接触线应与试样长轴线相垂直,偏差不超过士2o。 3、试样支座 为两块安装牢固的支撑块,能使试样成水平,其偏差在1/20以内。在冲击瞬间应能使试样打击面平行于摆锤冲击刀刃,其偏差在1/200以内。支撑刃前角为 5o,后角为10士1o,端部圆弧半径为1mm。 4、能量指示机构 能量指示机构包括指示度盘和指针。应对能量度盘的摩擦、风阻损失和示值误差做准确的校正。 5、机体 机体为刚性良好的金属框架,并牢固地固定在质量至少为所用最重摆锤质量40倍的基础上。本试验采用带缺口试样。试样表面应平整、无气泡、裂纹、分 层和明显杂质。试样缺口处应无毛刺。

冲激响应实验报告

竭诚为您提供优质文档/双击可除 冲激响应实验报告 篇一:冲激响应与阶跃响应实验报告 实验2冲激响应与阶跃响应 一、实验目的 1.观察和测量RLc串联电路的阶跃响应与冲激响应的波形和有关参数,并研究其电路元件参数变化对响应状态的影响; 2.掌握有关信号时域的测量方法。 二、实验原理说明 实验如图1-1所示为RLc串联电路的阶跃响应与冲激响应的电路连接图,图2-1(a)为阶跃响应电路连接示意图;图2-1(b)为冲激响应电路连接示意图。 c20.1μ 图2-1(a)阶跃响应电路连接示意图 图2-1(b)冲激响应电路连接示意图 其响应有以下三种状态: (1)当电阻R>2(2)当电阻R=2(3)当电阻R<2

L 时,称过阻尼状态;c L 时,称临界状态;c L 时,称欠阻尼状态。c c20.1μ 现将阶跃响应的动态指标定义如下: 上升时间tr:y(t)从0到第一次达到稳态值y(∞)所需的时间。 峰值时间tp:y(t)从0上升到ymax所需的时间。 波通过微分电路后得到的尖顶脉冲代替冲激信号。 三、实验内容 1.阶跃响应波形观察与参数测量 设激励信号为方波,其幅度为1.5V,频率为500hz。实验电路连接图如图2-1(a)所示。①连接p04与p914。 ②调节信号源,使p04输出f=500hz,占空比为50%的脉冲信号,幅度调节为1.5V;(注意:实验中,在调整信号源的输出信号的参数时,需连接上负载后调节) ③示波器ch1接于Tp906,调整w902,使电路分别工作于欠阻尼、临界和过阻尼三种状态,并将实验数据填入表格2-1中。

1.欠阻尼状态 2.临界状态 3,过阻尼状态 注:描绘波形要使三种状态的x轴坐标(扫描时间)一致。2.冲激响应的波形观察 冲激信号是由阶跃信号经过微分电路而得到。激励信号为方波,其幅度为1.5V,频率为2K。 实验电路如图2-1(b)所示。①连接p04与p912; ②将示波器的ch1接于Tp913,观察经微分后响应波形(等效为冲激激励信号);③连接p913与p914; ④将示波器的ch2接于Tp906,调整w902,使电路分别工作于欠阻尼、临界和过阻尼三种状态; ⑤观察Tp906端(:冲激响应实验报告)三种状态波形,并填于表2-2中。 表2-2 1.欠阻尼状态 篇二:冲击响应实验报告 冲激响应研究性实验实验报告 姓名:学号: 摘要:根据实验室现有的实验模块用多种方法研究冲击响应。要求测量冲击响 应的电流和电压波形,并尽可能地逼近理论波形。必须

材料分析与表征方法实验报告

材料分析与表征方法实验报告 热重分析实验报告 一、实验目的 1.了解热重分析法的基本原理和差热分析仪的基本构造。 2.掌握热重分析仪的使用方法。 二、实验原理 热重分析指温度在程序控制时,测量物质质量与温度之间的关系的技术。热重分析所用的仪器是热天平,它的基本原理是,样品重量变化所引起的天平位移量转化成电磁量,这个微小的电量经过放大器放大后,送入记录仪记录;而电量的大小正比于样品的重量变化量。当被测物质在加热过程中有升华、汽化、分解出气体或失去结晶水时,被测的物质质量就会发生变化。 三、实验原料 一水草酸钙CaC2O4·H2O 四、实验仪器 美国TA公司TGA55 升温与降温速率(K/min)0.1-100℃/min 天平灵敏度(μg)0.1μg 温度范围(°C)室温-1000℃ 五、操作条件

第一组:10℃/min空气条件下和20℃/min空气条件下,对TG和DTG 曲线进行对比。 第二组:10℃/min空气条件下和10℃/min氮气条件下,对DSC进行对比。 第三组:10℃/min氮气条件下,得到TG、DTG、DSC曲线。 六、结果与讨论 含有一个结晶水的草酸钙(242CaC.OHO)在100℃以前没有失重现象,其热重曲线呈水平状,为TG曲线的第一个平台。DTG曲线在0刻度。 在100℃和200℃之间失重并出现第二个平台。DTG曲线先升后降,在108.4℃达到最大值,即失重速率的最大值。DSC曲线先降后升,在188.4℃达到最小值,即热功率的最小值。这一步的失重量占试样总质量的12.47%,相当于每mo CaC2O4·H2O失掉1mol H2O,其热分解反应为: CaC2O4·H2O CaC2O4 + H2O 在400℃和500℃之间失重并开始呈现第三个平台,DTG曲线先升后降,在

包装用缓冲材料动态压缩实验~实验报告

运输包装实验报告 (二)包装缓冲材料动态压缩试验 天津科技大学110611 一、 实验目的 通过缓冲材料动态冲击实验掌握材料动态冲击的 实验过程与方法,学习实验设备的构成、实验的 操作方法;掌握s m G σ-曲线的绘制及动态缓冲曲 线的使用。 二、 实验设备及材料 1. 包装冲击试验机DY-2 2. 电子分析天平 PB203-N 3. 实验纪录仪器与装置 4. 发泡缓冲材料EPE 三、 试验样品 试验样品的数量:5 厚度(压缩之前)的测量: A1组:48.62 mm A2组:49.96mm A3 组:48.44mm

A4组:48.26mm A5组:47.81mm A6组:52.55mm A7组:49.8mm 以A4组详述:测量标准的已知参量: d0=8.32mm d1=23.1mm d2=24.64mm 四角的厚度分别为: d1=9.33mm d2=7.87mm d3=9.70mm d4=8.47mm d均=(9.33+7.87+9.70+8.47)/4=8.84mm 压缩前试样的厚度为: T=23.1+24.64+8.84-8.32=48.26mm 压缩之后测量标准的已知参量: d0=8.32mm d1=29.12mm d2=24.0mm 四、试验方法 1.实验室的温湿度条件 实验室的温度:21摄氏度 实验室的湿度:35% 2.实验样品的预处理

将实验材料放置在试验温湿度条件下24小时以上3.实验步骤 (1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。适当 的固定试验样品,固定时应不使实验样品 产生变形。 (2)使试验机的重锤从预定的跌落高度(760mm)冲击实验样品,连续冲击五次, 每次冲击脉冲的间隔不小于一分钟。记录 每次冲击加速度-时间历程。实验过程中, 若未达到5次冲击时就已确认实验样品发 生损坏或丧失缓冲能力时则中断实验。4.冲击试验结束3分钟后,按原来方法测量试验样品的厚度作为材料动态压缩实验后的厚度 T实验步骤 d (1)将试验样品放置在式烟机的底座上,并使其中心与重锤的中心在同一垂线上。适当 的固定试验样品,固定时应不使实验样品

EN+金属材料夏比冲击试验(中文)

EN+金属材料夏比冲击试验(中文)

————————————————————————————————作者:————————————————————————————————日期:

EN10045 中文版 金属材料夏比冲击试验 第一部分:测试方法(V和U型缺口) 1、实施对象和领域: 1.1本标准详细的描述了金属材料夏比冲击试验的的细节。 2、涉及标准: 3、试验原理: 用规定高度的摆锤对处于简支梁扎的缺口试样进行依次性打击,测量试样折断时的冲击吸收功。 4、名词: 本标准所适用的名词如表1和图1、图2: 表1——名词 涉及名词 名称单位 (看图1和 图2) 1 试样长度mm 2 试样厚度mm 3 试样宽度mm 4 缺口处材料厚度mm 5 缺口角度Degree 6 缺口半径mm 7 砧骨距离mm 8 砧骨半径mm 9 每个枕骨锥形角度Degree 10 摆锤锥形角度Degree 11 摆锤弯曲半径mm 12 摆锤宽度mm KU或KV冲击功Joule

5、试样: 5.1 取样数量和取样位置应该在相应的产品标准中作出详细说明。 5.2 标准试样应该是55mm长,并且它的截面是10mm见方的正方体,在长度的中心部位开有缺口,两种型号的缺口详细说明如下: a)V型缺口角度45度,缺口深2mm,缺口弯曲半径0.25mm,如不能制备标准试样,可以采用宽度7.5mm或5mm等小尺寸试样,缺口应该开在狭窄的一面。 B)U型缺口或锁眼缺口试样,缺口深5mm ,缺口弯曲半径1mm。 除了铸造试样缺口所在的两平行表面达到所需要的精密度则可以不进行机加工以外,原则上试样应该机加工完成。 5.3 缺口所在均匀平面应垂直于试样的纵轴线。 5.4 试样详细尺寸公差在表2中给出。 表2——试样尺寸许用公差 名称 U型冲击试样V型冲击试样 名义尺 寸 机械公差 名义尺 寸 机械公差 ISO符 号 ISO符 号 长度55mm ±0.60m m j s 15 55mm ±0.60mm j s 15 厚度10mm ±0.11m m j s 13 10mm ±0.60mm j s 12 宽度 标准试样10mm ±0.11m m j s 13 10mm ±0.11mm j s 13 小尺寸试样7.5mm ±0.11mm j s 13 小尺寸试样5mm ±0.06mm j s 12 缺口角度45o±2o 缺口处材料厚度5mm ±0.09m m j s 13 8mm ±0.06mm j s 12 缺口半径1mm ±0.07m j s 12 0.25mm ±0.025m

成人头锤冲击实验报告

人体损伤生物力学 实验报告 实验题目:成人头锤冲击实验院系:机械与运载工程学院 班级:2011级车辆班 姓名: 指导老师: 二O一四年

一、实验目的和任务 通过开展成人头锤冲击仿真实验,继续学习基于LS-DYNA的有限元基本分析流程和方法,并掌握行人头锤仿真方法,具体包括: 1.对HYPERMESH和HYPERVIEW(或LS-PREPOST)等前后处理软 件的使用; 2.熟悉保证仿真精度必须关注能量和质量缩放问题; 3.熟悉模型调试方法; 4.掌握行人头锤有限元模型及其使用方法。 二、实验仪器和设备 软件:LS-DYNA、HYPERMESH、HYPERVIEW(或LS-PREPOST)。 硬件:计算机、优盘。 三、实验过程及结果 1、分析K文件单位制

2、有限元模型的质量缩放与能量问题 1)分析DT2MS对计算效率及质量增加量的影响 分析:将DT2MS设为时,质量增加太大,故将其设为。 2)输出总能量、动能、内能和沙漏能 分析:头锤与引擎盖接触前,总能量为头锤下落的动能;头锤与引擎盖接触减速过程中,动能先逐渐减小至零,内能和沙漏能逐渐增大,

此时总能量由动能全部转化为内能和沙漏能;此后头锤反弹,动能逐渐增加,沙漏能和内能减小;当头锤与引擎盖脱离接触,动能减小转化为重力势能,内能不变,总能量由动能、重力势能、内能和小部分沙漏能组成。 3、输出并分析头锤的冲击力 1)查阅平板的材料:钢材 2)查阅头锤橡胶的材料 3)输出头锤的冲击力,SlaveContact_Hood,并进行滤波。

4、输出并分析头锤质心的合成位移、速度和加速度1)合成位移 2)合成速度

金属材料检测标准大汇总

金属材料检测标准大汇 总 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

金属材料化学成分分析 GB/T 222—2006钢的成品化学成分允许偏差 GB/T 系列钢铁及合金X含量的测定 GB/T 4336—2002碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法) GB/T 系列海绵钛、钛及钛合金化学分析方法X量的测定 GB/T 系列铜及铜合金化学分析方法第X部分:X含量的测定 GB/T 5678—1985铸造合金光谱分析取样方法 GBT 系列铝及铝合金化学分析方法 GB/T 7999—2007铝及铝合金光电直读发射光谱分析方法 GB/T 11170—2008不锈钢多元素含量的测定火花放电原子发射光谱法(常规法) GB/T 11261—2006钢铁氧含量的测定脉冲加热惰气熔融-红外线测定方法 GB/T 系列镁及镁合金化学分析方法第X部分X含量测定 金属材料物理冶金试验方法 GB/T 224—2008钢的脱碳层深度测定法 GB/T 225—2006钢淬透性的末端淬火试验方法(Jominy 试验) GB/T 226—2015钢的低倍组织及缺陷酸蚀检验法 GB/T 227—1991工具钢淬透性试验方法 GB/T 1954—2008铬镍奥氏体不锈钢焊缝铁素体含量测量方法 GB/T 1979—2001结构钢低倍组织缺陷评级图 GB/T 1814—1979钢材断口检验法 GB/T 2971—1982碳素钢和低合金钢断口检验方法 GB/T —2012变形铝及铝合金制品组织检验方法第1部分显微组织检验方法

GB/T —2012变形铝及铝合金制品组织检验方法第2部分低倍组织检验方法GB/T 3488—1983硬质合金显微组织的金相测定 GB/T 3489—1983硬质合金孔隙度和非化合碳的金相测定 GB/T 4236—1984钢的硫印检验方法 GB/T 4296—2004变形镁合金显微组织检验方法 GB/T 4297—2004变形镁合金低倍组织检验方法 GB/T 4334—2008金属和合金的腐蚀不锈钢晶间腐蚀试验方法 GBT 4335—2013低碳钢冷轧薄板铁素体晶粒度测定法 GB/T —2015不锈钢5%硫酸腐蚀试验方法 GB/T 4462—1984高速工具钢大块碳化物评级图 GB/T 5058—1985钢的等温转变曲线图的测定方法(磁性法) GB/T 5168—2008α-β钛合金高低倍组织检验方法 GB/T 5617—2005钢的感应淬火或火焰淬火后有效硬化层深度的测定 GB/T 8359—1987高速钢中碳化物相的定量分析X射线衍射仪法 GB/T 8362—1987钢中残余奥氏体定量测定X射线衍射仪法 GB/T 9450—2005钢件渗碳淬火硬化层深度的测定和校核 GB/T 9451—2005钢件薄表面总硬化层深度或有效硬化层深度的测定 GB/T 10561—2005钢中非金属夹杂物含量的测定标准评级图显微检验法GB/T 10851—1989铸造铝合金针孔 GB/T 10852—1989铸造铝铜合金晶粒度 GB/T 11354—2005钢铁零件渗氮层深度测定和金相组织检验 GB/T 13298—2015金属显微组织检验方法

金属材料冲击实验指导书

实验二金属材料冲击实验 一、实验目的 1、观察分析低碳钢材料在常温冲击下的破坏情况和断口形貌。 2、测定低碳钢材料的冲击韧度αk值。 3、了解冲击试验方法。 二、实验设备 1、金属摆锤冲击试验机。 2、游标卡尺。 三、实验材料 本实验采用GB/T 229?1994标准规定的10mm?10mm?55mm U形缺口或V 形缺口试件。 四、实验步骤及注意事项 1、测量试件缺口处尺寸,测三次,取平均值,计算出横截面面积。 2、检查回零误差和能量损失:正式试验开始前在支座上不放试件的情况下 “空打”一次: (1)取摆:按“取摆”键,摆锤逆时针转动; (2)退销:按“退销”键,保险销退销; (3)冲击:按“冲击”键,挂/脱摆机构动作,摆锤靠自重绕轴开始进行冲击; (4)放摆:按“放摆”键,保险销自动退销,当摆锤转至接近垂直位置时便自动停摆; (5)清零:按“清零”键,使摆锤角度值复位为零。注意:必须在摆锤处于垂直静止状态时方可执行此动作。 第一次“空打”后显示屏上显示的空打冲击吸收功N1即为回零误差,此值经校正后应不大于此摆锤标称能量值的0.1%。 继续“空打”五次,记下第六次空打冲击吸收功N6,则摆锤在摆动中由于空气和摩擦阻力造成的能量损失为:

()1610 1N N e -= 此值应不大于此摆锤标称能量值的0.5%。 3、正式试验:按“取摆”键,摆锤逆时针转动上扬,触动限位开关后由挂摆机构挂住,保险销弹出,此时可在支座上放置试件(注意试件缺口对中并位于受拉边)。然后顺序执行以上“取摆”、“退销”、“冲击”、“放摆”动作。显示屏上将显示该试件的冲击吸收功和相应的冲击韧度。 4、摆锤抬起后,严禁在摆锤摆动范围内站立、行走和放置障碍物。 五、实验数据记录及结果处理