防错方法作业管理程序(含表格)

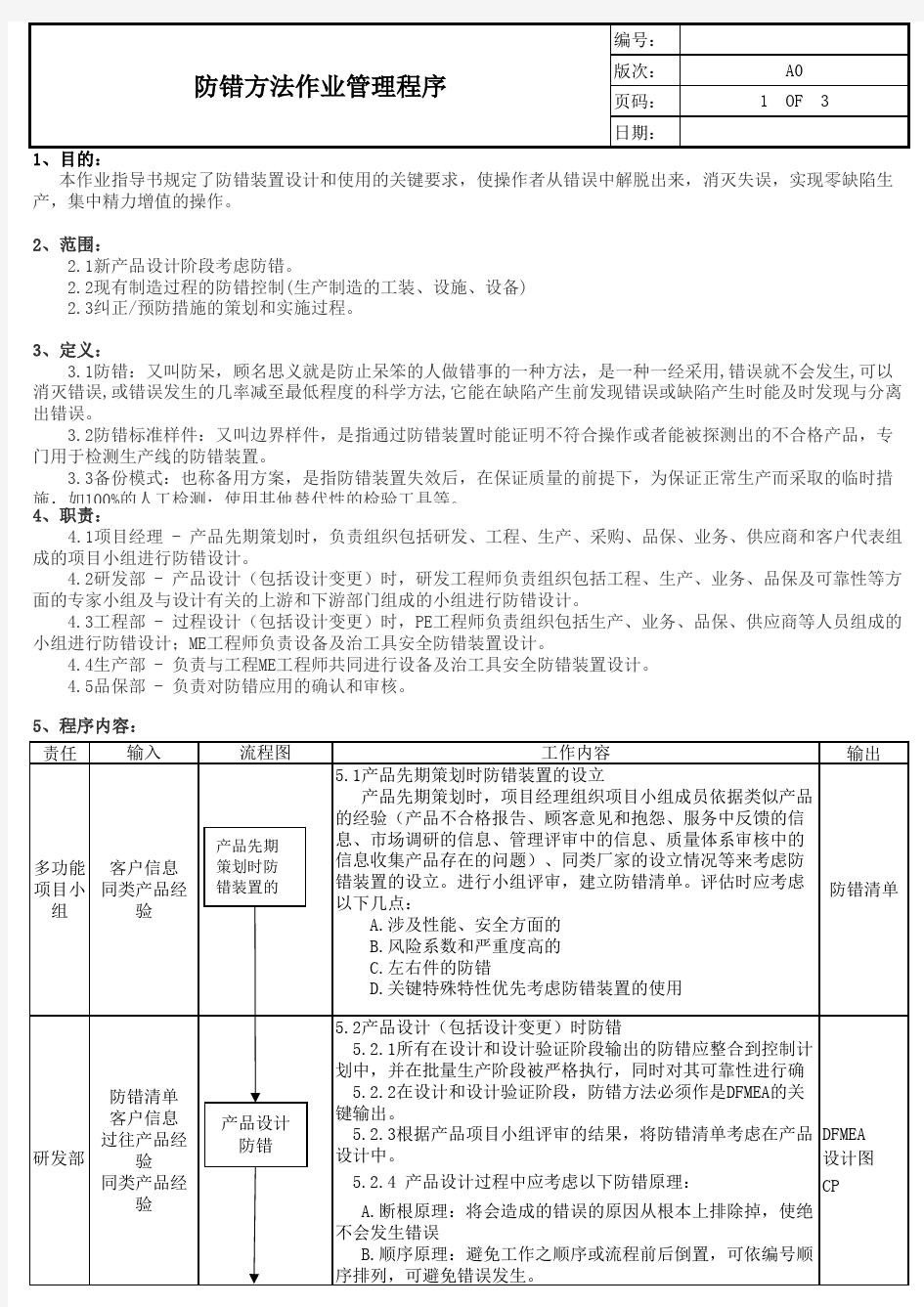

5、程序内容:2、范围:

2.1新产品设计阶段考虑防错。

2.2现有制造过程的防错控制(生产制造的工装、设施、设备) 2.3纠正/预防措施的策划和实施过程。

3、定义:

3.1防错:又叫防呆,顾名思义就是防止呆笨的人做错事的一种方法,是一种一经采用,错误就不会发生,可以消灭错误,或错误发生的几率减至最低程度的科学方法,它能在缺陷产生前发现错误或缺陷产生时能及时发现与分离出错误。

3.2防错标准样件:又叫边界样件,是指通过防错装置时能证明不符合操作或者能被探测出的不合格产品,专门用于检测生产线的防错装置。

3.3备份模式:也称备用方案,是指防错装置失效后,在保证质量的前提下,为保证正常生产而采取的临时措施,如100%的人工检测;使用其他替代性的检验工具等。4、职责:

4.1项目经理 - 产品先期策划时,负责组织包括研发、工程、生产、采购、品保、业务、供应商和客户代表组成的项目小组进行防错设计。

4.2研发部 - 产品设计(包括设计变更)时,研发工程师负责组织包括工程、生产、业务、品保及可靠性等方面的专家小组及与设计有关的上游和下游部门组成的小组进行防错设计。

4.3工程部 - 过程设计(包括设计变更)时,PE工程师负责组织包括生产、业务、品保、供应商等人员组成的小组进行防错设计;ME工程师负责设备及治工具安全防错装置设计。

4.4生产部 - 负责与工程ME工程师共同进行设备及治工具安全防错装置设计。 4.5品保部 - 负责对防错应用的确认和审核。 本作业指导书规定了防错装置设计和使用的关键要求,使操作者从错误中解脱出来,消灭失误,实现零缺陷生产,集中精力增值的操作。

编号:版次:

页码:日期:

责任

输出

责任部门品保部生产部生产组长作业员频率1月/次1周/次按5.4.6 5.4.2检查时机每月下旬分层核对按5.4.6 5.4.2

PFMEA CP

6.相关文件:

7.相关记录:

《防错确认指导书》

CP

过程防错清

单

品保部

生产部

《防错审核检查表

》5.6防错的持续改进

5.5防错的审核

异常信息

工程部研发部生产部品保部

过程防错清单

5.5.1工程部根据DFMEA和PFMEA的设计输出,以及制造现场防错装置的设立,形成产品和过程防错装置清单。在新产品进行首次批量时,品保部应对控制计划中的所有防错装置进行一次检查,确保控制计划中所有的防错装置都应用到了相应的生产

工位上面,同时确保防错装置有效。

5.5.2在用的防错装置进行审核的频次按下表,并对检查结果进行通报;其中作业者、班组的审核按照《防错验证记录表

》进行检查,品保部编制《防错审核检查表》,进行专项审核。防错审核也同时列入分层审核检查清单。

5.6.1顾客抱怨、售后索赔、退货发生后,为预防问题重复发生,应该优先考虑防错。在应用防错后,工程部及品保部需要更新控制计划和PFMEA,并将其经验进行总结和横向开发。FMEA 、控制计划、作业指导书三者应保持一致。

5.6.2防错也可能是在批量生产阶段开发的。工程部门应不断审视和更新PFMEA,以使得检验工作的负荷降低到最合理的水平。如:

尽量避免人工检验。

备注

A0流程图

工作内容 5.4.6班组长和品保IPQC应做好防错的日常确认和审核工作,包括防错装置是否有效、作业者是否对防错装置避而不用。

防错方法作业管理程序

3 OF 3

输入

防错的审核

防错的持续改进