基于Fluent 14.5离心泵内部流场数值模拟教程

基于Fluent 14.5离心泵内部流场数值模拟教程

内容摘要:一、描述随着科学技术的进步,许多领域对水泵要求越来越高。传统的设计方法已无法满足快节奏、高要求的现代社会。随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,...

一、描述

随着科学技术的进步,许多领域对水泵要求越来越高。传统的设计方法已无法满足快节奏、高要求的现代社会。随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,并且能够更好的在设计阶段预测泵内部流动所产生的漩涡、二次流、边界分离、喘振、汽蚀等不良现象,通过改进以提高产品可靠性。

本教程采用IS80-65-125型水泵的水力模型,通过具体步骤希望广大同行能快速掌握运用Fluent对水泵进行CFD模拟的步骤方法。

二、建模

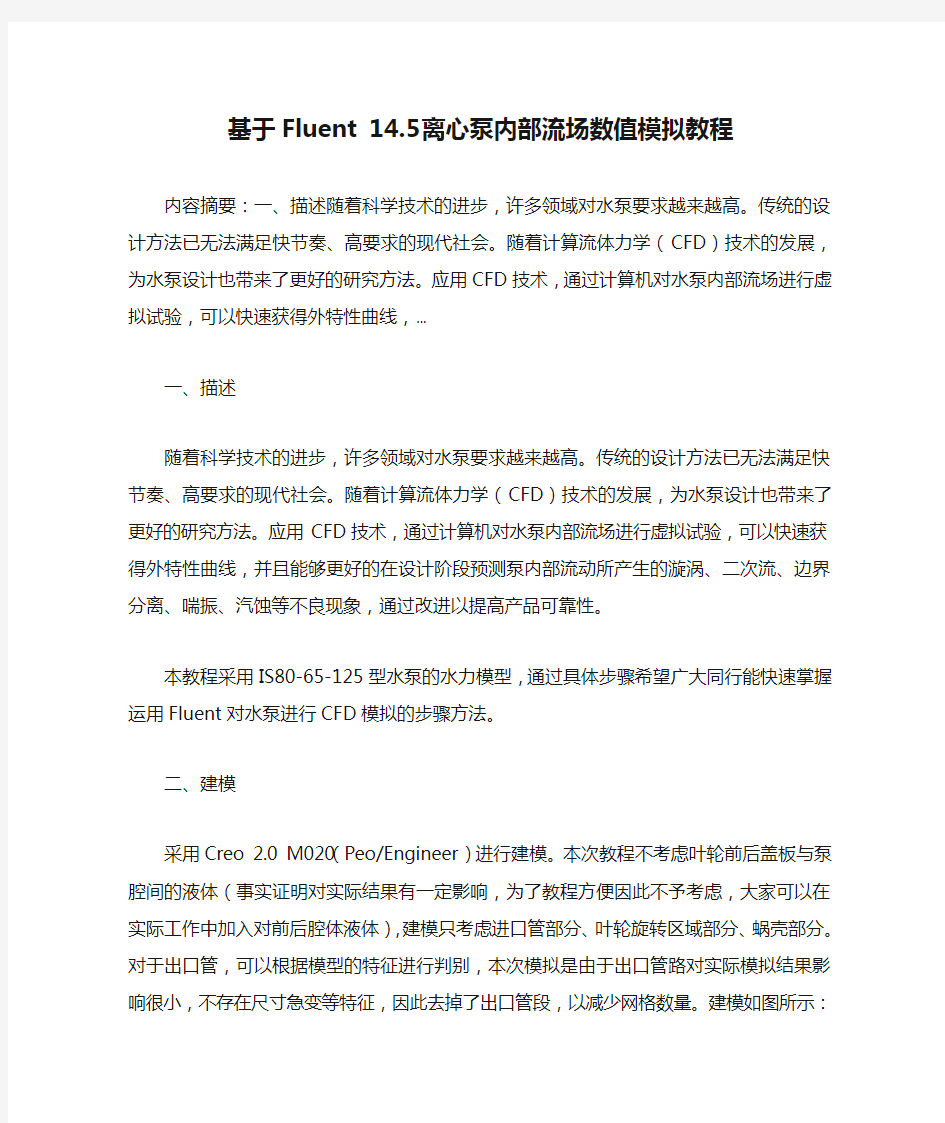

采用Creo 2.0 M020(Peo/Engineer)进行建模。本次教程不考虑叶轮前后盖板与泵腔间的液体(事实证明对实际结果有一定影响,为了教程方便因此不予考虑,大家可以在实际工作中加入对前后腔体液体),建模只考虑进口管部分、叶轮旋转区域部分、蜗壳部分。对于出口管,可以根据模型的特征进行判别,本次模拟是由于出口管路对实际模拟结果影响很小,不存在尺寸急变等特征,因此去掉了出口管段,以减少网格数量。建模如图所示:

图1 建立流道模型

三、网格划分

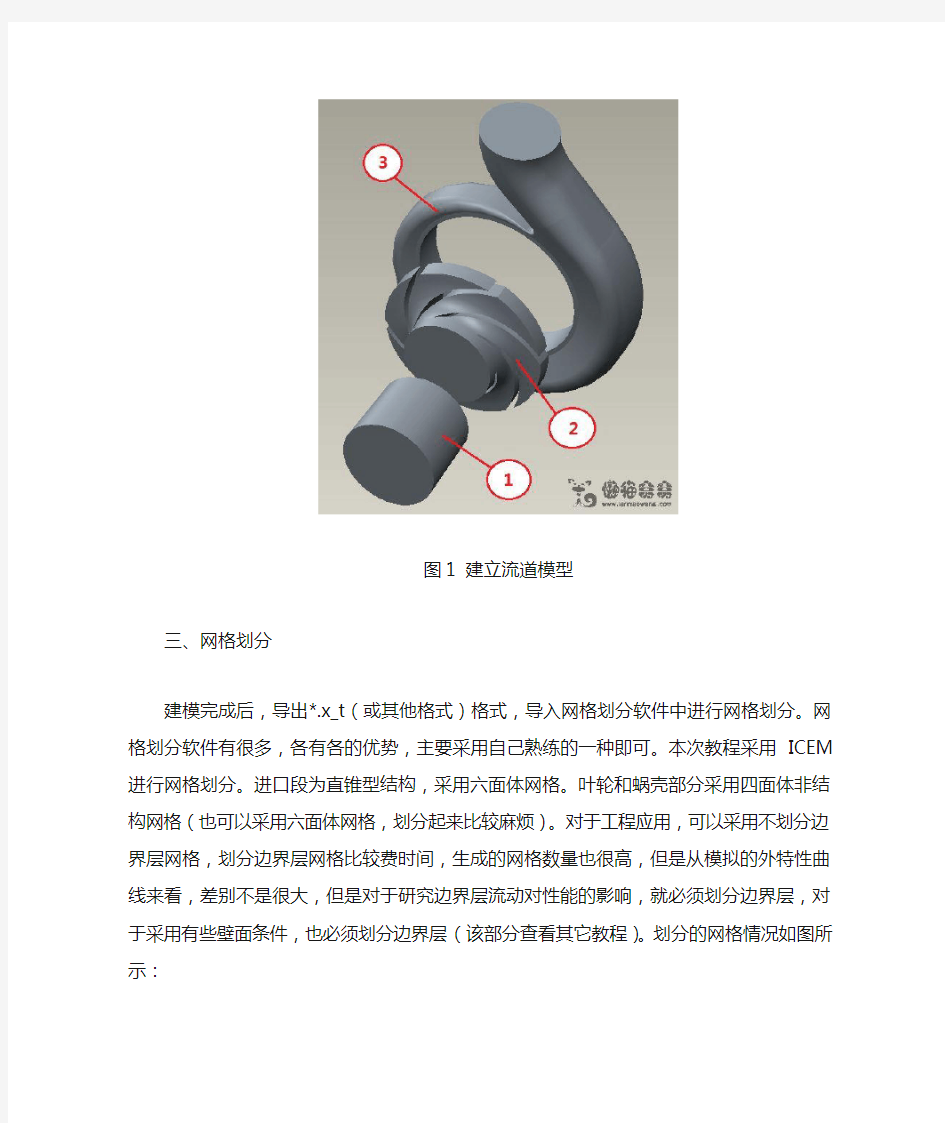

建模完成后,导出*.x_t(或其他格式)格式,导入网格划分软件中进行网格划分。网格划分软件有很多,各有各的优势,主要采用自己熟练的一种即可。本次教程采用ICEM进行

网格划分。进口段为直锥型结构,采用六面体网格。叶轮和蜗壳部分采用四面体非结构网格(也可以采用六面体网格,划分起来比较麻烦)。对于工程应用,可以采用不划分边界层网格,划分边界层网格比较费时间,生成的网格数量也很高,但是从模拟的外特性曲线来看,差别不是很大,但是对于研究边界层流动对性能的影响,就必须划分边界层,对于采用有些壁面条件,也必须划分边界层(该部分查看其它教程)。划分的网格情况如图所示:

图2 进口段网格

图3 蜗壳部分网格

图4 叶轮区域网格

图5 整体网格装配

四、Fluent设置,并进行计算

1、启动并设置Fluent

双击Fluent 14.5图标,弹出如图界面,进行求解器设置和计算精度。一般对于三维模拟,需要首先选择①三维模式,精度可以选取为②双精度,也可以不选双精度,双精度比单精度计算精度要高,但是时间要长。选择③并行模式可以加快计算速度,减少网格占用的内存量。在设置界面还可以设置启动后界面显示,Workbench Color Window为背景显示模式,

勾选后Fluent 14.5启动后显示网格的图形界面为Workbench的默认背景(蓝色),如果不选则为黑色背景。背景可以再Fluent启动后设置。Display Mesh After Reading为读入网格后是否显示网格,勾选后,读入网格后默认状态为显示网格,不勾选则不显示。展开Show Fewer Options按钮,可以或多更多的设置,如工作目录等。

图5 启动Fluent14.5

2、导入网格

导入网格可以通过下拉菜单【File】→【Read】→【Mesh...】或者直接在Fluent14.5界面下的“Read a file”下拉按钮下进行读入网格。如果启动Fluent后设置为默认显示网格,则读入网格后会在图形面板显示网格,如果没有设置,可以点击左边【General】按钮,在General 选项卡中点击【Display】,并选取需要显示的网格,并点【Display】进行显示。

图6 读入网格方法1

图7 读入网格方法2

图8 导入并显示网格

3、缩放网格

Fluent启动后默认长度单位为m,有些模型在进行网格划分时默认的单位长度是mm,所以必须进行网格缩放。在General选项卡中点击【Scale...】按钮,弹出缩放对话框。如图所示:

图9 单击【Scale...】按钮

先更改①为mm,查看Domain Extents中X、Y、Z中显示的边界是否与模型合适,如果相差的数量级是1000,则更改②为mm,并点击③Scale按钮进行网格尺度缩放。所过相

差为0.001,则选择Unscale按钮。

图10 网格缩放

4、光顺网格

如果在网格划分软件中划分的网格质量相当该,可以忽略此步。选择下拉菜单【Mesh】→【Smooth/Swap】,弹出网格光顺对话框,设置合适的值,并进行光顺。

图11 网格光顺

5、转速单位设定

Fluent默认的角速度单位为rad/s,我国一般采用r/min,如果转速为r/min则在General 选项卡中点击【Units..】按钮进行设置,设置角速度单位为rpm(r/min),如图所示:

图12 设置转速单位

6、设置运行环境(重力场)

在General选项卡中,勾选Gravity可选对话框,进行重力加速度设置。如图所示:

图13 设置重力

7、求解器设置

在General选项卡中设置求解器。本次教程采用定常模拟,因此设置为稳态、单元压力梯度、绝对速度。如图9所示

8、设置计算模型

点击①Models按钮,弹出Viscous Model设置对话框。选择②k-epsilon选项并进入k-ε设置。本教程采用③标准k-ε模型,④标准壁面函数。如图所示:

图14 设置计算模型

9、定义材料

Fluent默认流体材料只有air(空气),因此需要添加清水或其他流体。点击①Materials 按钮,在Materials选项卡中单击②【Create/Edit...】按钮,弹出创建/编辑材质对话框,单击③【Fluent Database...】按钮弹出Fluent材质数据库对话框,在④Fluent Fluid Materials中找到water-liquid(h2o

图15 定义材料

注意:如果对水有特殊的要求,还可以在在Create/Edit Materials对话框中对水进行物理状态设置。

10、定义流体域

在泵中,存在多参考坐标系,即蜗壳和进出口部分为静止区域,叶轮为旋转区域,因此需要对叶轮区域进行特别设置,即MRF模型。点击Cell Zone Conditions,在Cell Zone Conditions选项卡中可以看到三个流体域,即所设想的进口段、叶轮旋转区域、蜗壳区域。

图16 定义流体域

双击叶轮区域(这里我为其命名为domain-impeller),或者单击叶轮区域,单击【Edit...】按钮,弹出Fluid设置对话框。

注意:必须要注意Type下面的类型,有时候我们网格导入后并不一定为fluid,可能是solid,如果是solid固体,需要将其转换为fluid。

在下拉框①中设置材质名称为water-liquid,勾选Frame motion,出现旋转区设置。在②中设置转速,IS80-65-125转速为2950rpm,③中设置旋转轴,根据模型创建时的方向,设置旋转轴为X轴(根据右手定则判断,反方向为-1,正方向为+1)。如图所示:

图17 定义叶轮旋转区域

设置进口段、蜗壳区域。过程略,同叶轮区域。区别是没有Frame Motion选项,为静止区域。如图所示:

图18 定义进口段流体

图19 定义蜗壳区域流体

11、进、出口设置边界条件

点击①Boundary Conditions按钮,在Boundary Conditions选项卡中选择进口(这里我为其命名为inlet),并在Type类型里选择合适的类型(这里我选择的是质量流量进口mass flow-inlet),选择【Edit】按钮,弹出MassFlow Inlet设置对话框在伞中设置合适的值、参数,其余可保持默认,也可以在Turbulence中设置合理的初始值,可有利于提高计算精度。注意这里的湍动能和湍流耗散率是估算的,估算方法请参阅相关资料。如图所示:

图20 设置进出口边界条件

12、旋转壁面设置

旋转壁面主要是叶轮上的壁面。这里我将旋转面分为了两部分,分别是叶片部分和叶轮盖板部分。设置为移动壁面。相对于流体单元区域旋转、无滑移壁面。设置如图所示:

图21 设置叶片壁面条件

图22 设置叶轮前后面壁面条件

壁面边界条件在模拟的时候,如果要考虑壁面的粗糙度,还要填写Wall Roughness中的Roughness Height参数。该值对模拟出的扬程、扭矩都有一定的影响。Roughness Constant 可以保持默认(对结果也有影响)。蜗壳、进出口段的壁面粗糙度设置类似,后面不再赘述。

13、设置进口壁面、蜗壳壁面边界条件

对于如进口、蜗壳等静止区域的壁面边界条件,可以保持默认状态,也可以进如Wall 设置对话框。相对于12步骤旋转壁面设置,在②中设置Wall Motion 为Stationary Wall、NoSlip即可(或者加上考虑粗糙度)。

14、设置交界面

点击①Mesh Interfaces,在Mesh Interfaces选项卡中单击②【Create/Edit...】按钮弹出对话框,在③中设置交界面名称并在Interface Zone 1和Interface Zone 2中选择交界面。如图所示:

图23 设置交界面

注意:在Fluent14.5版本中交界面是可以多选的,但不能重复。这里的交界面只有两对,设置比较简单。如果交界面设立的比较多,可以考虑采用命令行进行设置。设置方法如下:define

mesh-interfaces

create

impeller-inletpipe

interface-impeller-inletpipe

(回车)

interface-inletpipe-impeller

(回车)

(回车)

(回车)

(回车)

create

impeller_shell

interface-impeller-shell

(回车)

interface-shell-impeller

(回车)

(回车)

(回车)

(回车)

create

.

.

.

.

quit

quit

(回车)

命令可以参考Fluent帮助文档或相关书籍。

15、检查网格

之所以把检查网格放在设置交界面之后,是因为在Fluent 14.5版本中,如果有交界面的存在,没有设置的话会出现警告提示。设置完交界面后就没有提示了。此步最好在一开始就检查,壁面前面不必要的过程。检查网格在General选项卡中点击【Check】按钮即可。检测通过标准为最小体积为正值。当然在高版本中可以忽略此步,因为在导入网格的时候如果存在负体积网格Fluent会给出错误提示。当然,我们在网格划分的时候只要仔细点就不会出现负体积网格。

16、设置求解方法

点击①Solution Methods,在Solution Methods选项卡中进行相关设置。在②中可以选择SIMPLE、SIMPLEC、PISO和Coupled算法。相关研究指出,对于离心泵定常模拟,SIMPLEC、SIMPLE算法更接近实验值,当然你也可以都算一遍,并总结出自己的规律。在③中设置曲线变化率、压力耦合算法、迎风格式(二阶迎风格式对于非结构网格具有更高的精度,相关资料请参阅Fluent相关书籍)等。如图所示:

图24 设置求解方法

16、求解控制

在Solution Control选项卡中设置欠松弛因子,以改变收敛速度,一般此处不用修改,除非收敛困难时可以以修改。欠松弛因子的大小设置是有区别的,请参阅相关手册。如图所示:

图25 求解控制

17、监视残差

具体设置步骤如图所示,其中④【Plot】按钮可以在计算获得结果后任何时候查看曲线。

图26 设置残差

18、创建检测点

与17步同一个选项卡下,在Surface中单击②创建按钮进行设置。本次我们关心出口总压的变化,因此对出口进行监测。对出口压力的监测,可以大体判断是否收敛。当残差计算到一定精度时,观察出口压力不再变化,并查看进出口流率是否相等即可判断收敛。

图27 创建出口总压检测19、初始化

本次教程初始化选择Inlet作为初始化条件。

图27 初始化20、计算

设置最大计算步,并开始计算。如图所示:

图28 开始计算

21、计算完成并查看残差曲线

计算至592步计算收敛(收敛条件为1×10-3)。查看残差曲线。

图29 计算完成并查看残差曲线

上述过程仅仅对一个点进行模拟,如果想获得不同工况下的内部流态和性能曲线,需要对进口边界条件进行不同工况的设置计算即可。

关于后处理及网格划分,请参与相关教程或关注本站教程。谢谢查看!

第三章 离心泵习题与作业

第三章离心泵习题与作业 单选题: 题1:离心泵叶轮的作用是________。(1分) A. 传递能量 B. 汇集液流 C. 吸收热量 D. 使液体旋转 题2:离心泵采用后弯叶瓣,可使泵获得较高的______。(1分) A. 效率 B. 总压头 C. 流量 D. 动压头 题3:离心泵的吸入滤器清洗后________。(1分) A. 流量增加 B. 轴功率降低 C. 轴功率增加 D. A十C 题4:离心泵采用后弯叶片与前弯、径向叶片相比,它________。(1分) A. 产生的动压头相对较小 B. 产生的动压头相对较大 C. 产生的总压头相对较大 D. 产生静压头相对较大 题5:离心泵叶轮一般采用________叶片。(1分) A. 径向 B. 后弯 C. 先前弯再后弯 D. 前弯 题6: 用节流阀改变泵的流量一般应改变______阀的开度。(1分) A. 吸入 B. 排出 C. 旁通 D. 调压 题7:离心泵关排出阀起动时________。(1分) A. 扬程最低 B. 起动功率最小 C. 效率最高 D. 工作噪音最低 题8:表征离心泵叶轮特点的参数是________。(1分) A. 压头 B. 流量 C. 比转数 D. 外径 题9:离心泵用改变排出阀开度来调节流量可以_______。(1分) A. 改变泵的性能

B. 改变泵的比转数 C. 改变泵的运行工作点 D. 改善泵的运行经济性 题10:下列泵中适合关排出阀起动的是________。(1分) A. 旋涡泵 B. 离心泵 C. 齿轮泵 D. 水环泵 题11:正常情况下,离心泵动能转换为静压能的过程主要是在_________中进行。(1分) A. 蜗室 B. 扩压管 C. 叶轮 D. 排出管 题12: 泵管路特性表明了流过管路所需的压头与流量的关系,曲线的陡斜程度取决于________。(1分) A. 吸排液面间的高度差 B. 吸排液面间的压力差 C. 管路的阻力大小 D. 液体的密度 题13:离心泵叶轮的平衡孔开在________。(1分) A. 前盖板上 B. 后盖板上 C. 平衡盘上 D. A或B 题14: 离心泵有的叶轮作成双吸式主要是为了________。(1分) A. 平衡轴向推力 B. 便于安装轴承 C. 改变泵轴的悬臂状态 D. 限制进口流速 题15:提高离心泵的压头,采用______的方式较为适宜。(1分) A. 增大叶轮直径 B. 提高泵的转速 C. 串联多个叶轮 D. 降低液体温度 题16:在一般情况下,离心泵工作________后应检查阻漏环的径向间隙。(1分) A. 8000h B. 4000h C. 1000h D. 2000h 题17:能完全平衡离心泵轴向推力的方法是________。(1分) A. 双吸叶轮法 B. 平衡管法 C. 平衡孔法 D. 液力自动平衡装置

Fluent后处理(DOC)

第四章Fluent后处理 利用FLUENT 提供的图形工具可以很方便的观察CFD 求解结果,并得到满意的数据和图形,用来定性或者定量研究整个计算。本章将重点介绍如何使用这些工具来观察您的计算结果。 1 生成基本图形 在FLUENT中能够方便的生成网格图、等值线图、剖面图,速度矢量图和迹线图等图形来观察计算结果。下面将介绍如何产生这些图形。 一、生成网格图 生成网格或轮廓线视图的步骤 (1)打开网格显示面板 菜单:Display –〉Grid... 图4-1 网格显示对话框 (2)在表面列表中选取表面。点击表面列表下的Outline 按钮来选择所有“外”表面。如果所有的外表面都已经处于选中状态,单击该按钮将使所有外表面处于未选中的状态。点击表面列表下的Interior 按钮来选择所有“内”表面。同样,如果所有的内表面都已经处于选中状态,单击该按钮将使所有内表面处于未选中的状态。 (3)根据需要显示的内容,可以选择进行下列步骤: 1)显示所选表面的轮廓线,在图4-1所示的对话框中进行如下设置:在Options 项选择Edges,在Edge Type 中选择Outline。 2)显示网格线,在Options 选择Edges,在Edge Type 中选择ALL。 3)绘制一个网格填充图形,在Options 选择Faces。显示选中面的网格节点,在Options 选择Nodes。

(4)设置网格和轮廓线显示中的其它选项。 (5)单击Display 按钮,就可以在激活的图形窗口中绘制选定的网格和轮廓线。 二、绘制等值线和轮廓图 生成等值线和轮廓的步骤: 通过图4-2 所示的等值线对话框来生成等值线和轮廓。 菜单:Display –〉Contours... 图4-2 等值线对话框 生成等值线或轮廓的基本步骤如下: (1) 在Contours Of 下拉列表框中选择一个变量或函数作为绘制的对象。首先在上面的列表中选择相关分类;然后在下面的列表中选择相关变量。 (2) 在Surfaces 列表中选择待绘制等值线或轮廓的平面。对于2D情况,如果没有选取任何面,则会在整个求解对象上绘制等值线或轮廓。对于3D情况,至少需要选择一个表面。 (3) 在Levels 编辑框中指定轮廓或等值线的数目。最大数为100。 (4) 如果需要生成一个轮廓视图,请在Option 中选中Draw Profiles 选项。在轮廓选项对话框中(如图4-3),可以如下定义轮廓:

多级离心泵价格及型号

多级离心泵价格及型号 一、多级离心泵产品概述: 多级离心泵是采用国家推荐使用的高效节能产品IS型泵的水力模型,为多级多节段式结构。螺杆把进水段、中段、出水段夹紧联成一体。水泵每一级装一个叶轮、一个导水叶。 轴向力采用水力平衡法解决,残余轴向力由球轴轴承承受,用油脂润滑。轴封采用软填料或机械密封。产品执行JB/T2727-93 《多级离心泵型式与基本参数》标准,主要供吸送稀释的、清洁的、不腐蚀的、不爆炸的清水及物理化学性质类似水的不含固体颗粒或纤维的液体。 多级离心泵采用计算机设计和优化处理,拥有雄厚的技术力量、丰富的生产经验和完善的检测手段,从而产品质量的稳定可靠。 二、多级离心泵适用范围: 广泛应用于高层建筑的消防、生活供水以及空调机组循环、冷却水输送。 三、多级离心泵产品特点: 1、水力模型先进:效率高,性能范围广。 2、结构新颖,运行可靠:取消了平衡鼓,其轴向力采用水力平衡,彻底解决了平衡鼓易锈蚀、易咬死、易磨损的问题,保证了运行更加可靠。 3、更少的运行、维修费用:采用优质机械密封,耐磨损、无泄漏、使用寿命长,故障率低,具有更少的运行维修费用。 4、运行平稳,噪音低:采用低转速电机,使泵运行平稳,噪音更低。 5、结构,占地面积小。

四、多级离心泵技术参数: 流量:4.2-504m3/h; 扬程:24-240m; 功率:1.5-450kw; 转速:1480r/min; 口径:φ40-φ250; 温度范围:0-+90℃; 工作压力:≤2.4Mpa。 五、多级离心泵型号意义:

六、多级离心泵适用范围: 广泛应用于高层建筑的消防、生活供水以及空调机组循环、冷却水输送。

离心泵维护检修规程

离心泵维护检修规程 编制: 张金海 审核: 吴诗发 审定: 官仁先 批准: 王勇明

1范围 本规程规定了精细化工白炭黑普通离心泵的基本要求,设备完好标准、维护检修方法和质量标准、检验、检修周期及内容、试车及验收、安全注意事项。 本规程是普通离心泵的机械检修,不包括电气的维护检修。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 3总则 3.1设备结构简介 IJ泵系单级离心泵,其主要零部件有:泵体、泵盖、叶轮、悬架部件、中间支架、轴、联轴器等,结构为后开门式,即泵体不动,叶轮从后泵盖处取出,设置中间联轴器。详细见结构简图。 3.2设备的技术性能(见表一) 4设备完好的标准 4.1零部件完整、齐全、质量符合技术要求。 4.1.1设备零件的材料、几何尺寸、加工精度及动平衡精度符合要求。 4.1.2轴、叶轮、锁紧螺母、密封、轴套、轴承等主要零件没有影响运行的缺陷,各部件装配要求,符合设备要求和检修质量标准。 4.1.3泵的基础稳固、阀门、管道、支架等安装合理且无异常振动。 4.2设备运转正常,性能良好,能达到名牌设计能力,符合使用要求。 4.2.1泵的流量、杨程达到名牌要求能满足生产需要。 4.2.2轴承润滑良好,油温、油质正常。

4.2.3设备性能良好,运行平衡且无杂音。 4.3设备技术资料齐全、准确符合要求。 4.3.1设备的使用说明书、合格证、装箱单、安装等技术文件及档案资料齐全。 4.3.2设备的检修记录、事故、故障修理记录、调试、润滑记录等资料齐全。 4.3.3设备的结构图、主零部件及易损件图纸齐全。 4.4设备及环境整齐清洁,无跑、冒、滴、漏,符合工作要求。 4.4.1设备、管道及其周围环境整洁,无油污、灰尘、垃圾和积水,必要的标志、编号齐全,照明良好。 4.4.2设备外观无龟裂、无红袍。 4.4.3设备无跑、冒、滴、漏现象。 4.4.4设备维护所需的专用工器具、防护器材、安全设施摆放位置适当整齐。 5设备的维护 5.1日常维护 5.1.1严格执行巡回检查制度,按时填写运行、巡检记录,做到准确、齐全、整洁。 5.1.2巡回检查中发现的问题,应按化、机、电、仪各自的职责和有关维护规定及时进行处理,对有运行隐患的部位要加强检查,不能立即处理的应及时向有关负责人汇报,未处理完的缺陷应记在运行记录本上,并向下一班交待清楚。 5.1.3检查设备运行的声音、振动、运行电流、出口压力等是否正常。 5.1.4检查轴承温度、油位及密封泄漏状况等。 5.2定期维护 5.2.1定期检查轴承箱内的油质,新泵运行3000小时后应换油,以后每运转1500小时换油,换油时,应遵守三级过滤。 5.2.2定期对电气进行绝缘性能测定,发现问题及时修复。 5.2.3定期对设备的运行状况进行诊断和分析。 5.3常见故障及处理方法 一般泵的常见故障及处理方法(见表二)

离心泵二维数值模拟分析

离心泵二维数值模拟分析 题目:离心泵二维数值模拟分析 院系:工学院 姓名:吕远 指导教师: 学号: 二〇一七年五月

[摘要] 泵是一种生产中常用的设备,其作用在于提高液态流体的全压。作为一种常见但能耗大效率低的工具。对泵的研究一直是一个热点问题。随着计算机技术的快速发展,使用CFD软件对泵的内部流场进行分析已经成为一种成熟手段。 本文在ProE软件建模的基础上,使用CFD类软件对模型进行计算迭代,从而得出泵运行时的流场。本文意在对泵在不同种工况调节特性下,对泵的运行进行性能模拟。各种工况条件包括:不同流量条件下。求解的主要目的为借助数值模拟内软件对实际化工程问题进行分析,为实际的工作提供一定的指导作用。 本文主要包括: (1)对模型网格的处理 (2)边界参数的指定 (3)对模拟结果的分析 (4)对计算流体力学理论的简介 [关键词] 数值模拟离心泵计算流体力学 CFD软件网格

目录: 摘要 第一章:流场分析的理论基础 1.1流体动力学基本方程 1.2离散格式 1.3湍流流动数值模型 第二章:离心泵内部流场的数值模拟2.1几何模型的网格划分 2.2旋转涡轮及静止蜗壳的耦合模型 2.3边界条件 2.4计算结果分析 第三章:不同工况对离心泵性能影响3.1泵的理论基础 3.2不同工况条件下对离心泵的数值模拟3.3数值模拟结果分析 总结

第一章:离心泵内部流场分析的理论基础 1.1流体动力学基本方程 对于流体流动,用控制方程来描述,描述泵中流体为不可压缩流体,且将流场简化为二维;则描述流场的方程—— 1.1.1质量方程: 表征质量守恒的方程 ()()++=0t u v x y ρρρ?????? 对于泵的内部条件而言,方程简化为: +=0u v x y ???? 1.1.2动量方程: 动量地理,动量变化率等于流体所受的合力 ()+div()=-0t yx xx x u p u u F x x y ττ ρρ-????+++=???? ()+div()=-0t xy yy y v p vu F x x y τ τρρ-????+++=???? (1) 其中对于牛顿流体,切应力符合: =( ) xy yx u v y x ττμ??=+?? (2a ) =2() xx u div u x τμλ-?+? (2b ) =2() yy v div u y τμλ-?+? (2c )

离心泵操作要点

离心泵的操作规程 1 主题内容和适用范围 本规程规定了离心泵操作、检查维护的内容和要求。 本规程适用于公司各单位离心泵岗位。 2 岗位职责 2.1 负责离心泵的启停操作工作。 2.2 负责离心泵正确使用及日常维护保养工作。 2.3 负责离心泵的巡回检查及故障处理工作。 2.4 负责离心泵运行记录的填写工作。 3 操作、检查、维护保养内容及要求 3.1 操作 3.1.1 启动前的准备工作 a)检查离心泵和电机是否完好备用。 b)检查轴承润滑油脂是否合乎要求,油盒油位是否合适。 c)检查各部位的螺丝是否有松动、缺少现象。 d)检查电机、泵周围有无杂物。 e)盘泵3—5圈,看转动是否灵活自如,细听泵内有无杂音。 f)检查联轴器有无偏磨,是否紧固。 g)检查各阀门: 1)泵进口阀门是否全部打开。 2)平衡管阀门、平衡管压力表阀门是否打开。 3)将泵轴承、盘根盒的冷却水阀门打开,并控制好流量。 4)泵出口阀门是否关闭。 5)泵回流阀门是否关闭。 6)打开泵出口压力表阀门。 7)打开泵出口放空阀门、将泵内空气放净,随后立即关闭。 h)向有关单位(变电所、水井、调度)联系汇报情况。 i)检查大罐水位。

j)供电电压在340V—420V之间,供电设备完好。 3.1.2 启动操作 a)启动前泵工、电工(高压离心泵)必须联系配合好,并让其他人员注意安全,以免发生危险。 b)按启动按钮,注意电流变化情况。 c)观察泵压升至泵最大压力时,将出口阀门慢慢打开,保持泵压平稳。 d)泵启动后必须按照听、看、摸、想、闻的方法,对机泵进行全面检查,如发现异常情况,立即停泵检查并排除。 3.1.3 倒泵操作 a)按启动前的检查和启动操作步骤启动备用泵。 b)待备用泵启动后,慢关应停泵阀门,同时慢开备用泵出口阀门,使干线压力波动控制在规定范围以内,按要求停应停泵。 c)做好倒泵原因及时间记录。 3.1.4 停泵操作 a)向上级调度汇报,由调度统一协调处理。 b)将泵出口阀门慢慢关闭。 c)注意干线压力,并保持干压稳定。 d)按停止按钮停泵。 e)记录停泵时间。 3.2 巡回检查 3.2.1 检查泵供液。 3.2.2 检查润滑,看润滑油液面是否合适。 3.2.3 检查冷却水情况,水压要求在规定范围内。 3.2.4 检查调整盘根漏失、漏失量在规定范围内,盘根盒的温度不得超过70℃。 3.2.5 各仪表指示(泵压、干压、电流、电压等)是否正常。 3.2.6 检查各部管路阀门是否有漏失现象,特别要注意吸入管路不准进气,以免影响泵正常工作。 3.2.7 各轴承温度,滑动轴承不得超过70℃,滚动轴承不得超过80℃。 3.2.8 检查机泵振动不超标准。

DK型双级水平中开式离心泵

DK型双级水平中开式离心泵 概述 DK型泵为两级中开式离心泵,适用于输送清水和物理化学性质类似清水的其它液体,被输送介质的温度为-20℃~80℃,适用于工业、城市、工厂、矿山给排水设备,也适用于水力机械化,水电,农业排灌等。结构特点 该型泵的泵盖与泵座,沿轴心线的水平中开面用螺柱压紧联接,两个叶轮用轴套螺母和叶轮挡套固定在轴上,同时,为了减少压水室的液体漏入吸水室,而在两个叶轮的吸入口处装有密封环,两叶轮间液流以隔板相隔。 轴的支承有液动轴承和滑动轴承,滚动轴承除100DK230、250DK240型泵为稀油润滑外,其余均为干油润滑,250DK360型泵为滑动轴承稀油强制循环润滑(配有稀油站),滚动轴承除承受转子的径向力外,同时还承受对称配置叶轮自然平衡后剩余部分的轴向力。 轴的密封为填料密封,填料函由泵座、泵盖两部分合成,高、低压端函体内安有水封环,其填料为油浸石墨石棉绳、水封水均从第一级引出,为了减低高压端填料腔的压力,设置了平衡水管部件,将填料腔内的高压液体引入第一级吸水室,当对密封性要求较高时,可选用机械密封。 在泵的最高处有一丝堵塞住的孔,供泵在开动前抽真空或注引水用。 水泵和电机通过弹性联轴器直联传动。

型号说明 例:250DK240 250——表示泵的吐出口径为250mm DK——多级水平中开式离心清水泵240——泵的总设计扬程为240m 性能范围(设计点) 流量:Q=23.4~1188m3/h 扬程:H=100.5~360m

DK型双级水平中开式离心泵结构图

型号参数 流量杨程H 转速 n 轴功 率 Pa 配带电动机效率 η 必须 汽蚀 余量 (NPSH )r 泵口径 m3/h L/s m r/min KW 功率 型号% 进口出口 KW m mm mm 40DK130 18 23.4 28.8 5 6.5 8 130 126.8 120.6 2980 15.6 17.2 18.8 22 Y180M-2 41 47 50.2 6.3 6.5 6.8 63.5 38 40DK160 22.7 41.8 52.6 6.3 11.6 14.6 164.4 159.3 153.7 2980 27.3 36.8 42 55 Y250M-2 37.1 49.2 52.7 5.48 9.6 76.2 38.1 50DK100 30.6 50.04 57.6 8.5 13.9 16 109.5 100.5 93 2980 14.93 19.75 21.23 30 Y200L1-2 61.1 69.3 68.7 2 3.3 4 76.2 50.8 50DK100 54 72 90 15 20 25 178 168 157 2980 46.7 54.9 58.3 75 Y280S-2 56 60 66 6.0 6.6 8.6 100 50.8 50DK170 90 72 54 25 50 15 157 168 178 2980 58.3 54.9 46.7 75 Y280S-2 65 60 56 8.6 6.6 6 100 50.8 80DK160 86.4 122.4 144 24 34 40 194 187 173 2980 63.3 79.9 84.8 110 Y315S-2 72 78 80 4 4.8 5.9 125 80 100DK230 152.6 231.1 42.4 64.2 236.3 229.5 2980 134.8 181.6 250 Y315M2-2/2 50 78 81.5 3.3 5 152.4 101.6

离心泵内部湍流流场的数值模拟

离心泵内部湍流流场的数值模拟 * 刘威 袁寿其 陈士星 吴涛涛 潘中永 (江苏大学流体机械工程技术研究中心 镇江 212013; 国家水泵及系统工程技术研究中心 镇江 212013) 摘要:针对离心泵在非设计工况下出现的内部流动不稳定性,同时为了研究泵内部湍流流动机理,运用Fluent 软件采用标准 ε ?k 方程对离心泵内部流场区域的速度分布、压力分布进行了数值模拟计算,对离心泵中进口段、叶轮进口及叶轮流道中 的流体速度分布进行了分析,得出了相应流动规律。计算了该离心泵在设计工况以及比流量在0.9至0.2时各小流量工况下流道内的流动情况并进行了分析和对比,得出在小流量工况下流道内出现漩涡并且随着流量的减小漩涡出现的流道随之增多,进口处出现漩涡位置提前,同时其内部流动更加复杂。结果表明小流量时叶轮流道内产生严重地回流,且部分流体回流至进口,破坏了进口处入流的均匀性,叶轮流道内产生了很大的漩涡区,各个流道的流动极其不均匀。最后结合文献,本文提供了减少漩涡及抑制漩涡的方法。 关键词:离心泵 漩涡 内部流动结构 数值模拟 中图分类号:TH311 Numerical Simulation on Internal Turbulent Flow Field in Centrifugal Pump LIU Wei YUAN Shouqi CHEN Shixing WU Taotao PAN Zhongyong (Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Zhenjiang 212013, China National Research Center of Pumps and Hydraulic System Engineering and Technology, Zhenjiang 212013, China) Abstract :Due to the unsteady inner flow at off-design conditions and for research the mechanism of inner turbulent flow within centrifugal pumps ,The velocity and pressure distribution of inner flow region in centrifugal pumps were investigated by Fluent and Realizable ε ?k turbulent model, the fluid velocity distribution of inlet pipe , impeller eye and the passage was analyzed, then the flow principles were obtained. The flow principles at the flow rate of d Q 、9.0/=d Q Q and 2.0/=d Q Q were calculated and analyzed , Swirls were found in the passage at low flow rate ,with the lower flow rate, the more swirls and the inlet swirls positions push ahead, also more complex inner flow were obtained. The results show that there exists severe back flow in the passage at low flow rate and part of back flow turn back to inlet leads to non-uniformity of the inlet flow, tremendous swirls region in the impeller passage was found and the flow of each passage extremely un-uniform. Finally, Based on other literatures, it suggests one possible way to suppress the rotating stall in the pumps. Key words: Centrifugal pumps ;Swirls ;Inner flow structure ;Numerical simulation 0 前言 近年来,作为旋转机械的离心泵已经广泛地应用于核工业、农业、石油化工以及低温输送等领域。但其运行会消耗大量电能,因此,对其深入研究,改善离心泵的流动进而提高其运行效率,一直是泵领域研究的热门问题。 离心泵叶轮内部的流动是复杂的三维湍流运动,流动规律受到叶片曲率、叶轮旋转及其边界条件的影响。目前在研究其内部流动时多采用试验测量和数值模拟两种主要手段。特别在装置条件和变 * 国家自然科学基金资助项目(50825902) 工况的影响下,会出现湍流、流动分离、空化、旋转失速、二次流等很多设计工况下所没有的流动现象[1,2]。这些流动不稳定现象给离心泵的运行造成了很多危害,严重时甚至会影响泵的正常运行。因此,分析叶轮内部流动状态,对于设计以及改进泵在非设计工况点的性能,有着十分重要的意义。近年来,随着计算机技术的日益发展,其运算速度和存储能力迅速提高,数值计算方法的研究也逐步深入,使人们有可能利用微型计算机,采用数值模拟的办法来分析泵内部流动[3,4]。到目前为止,已经有很多学者采用数值计算的方法对泵内部流动进行了研究[5-7],取得了一定的成果。在研究中发现,

离心泵检修与质量标准

离心泵检修与质量标准 0.目的 为了加强离心式机泵检修拆装作业的安全管理,减少和避免拆装作业对人员伤害和设备损害,保证拆装作业顺利完成,减少对环境污染,制定本操作程序。 1.适用范围 本操作程序适用于本公司所维护装置的Y型、AY型相关机泵的检修拆装作业。 2.技能要求 掌握本专业理论实践知识,了解相关工种的一般操作;具备实际操作和处理故障的作业能力;熟悉所用的设备机具状况并会使用。 3.操作程序 3.1 作业前准备 3.1.1 掌握泵的运行情况,并备齐必要的图纸和资料。 3.1.2 作业人员必须按所拆装设备的需要准备工、量、卡具、起重机具、配件及材料,仔细检查工具有无破损和缺陷,并正确使用之。避免作业中造成对作业人员的伤害。3.1.3 作业人员必须按照《劳保着装》规定进行着装(有必要时必须着隔热服或防毒面具),穿防滑耐油胶鞋,佩戴安全帽并系好帽带。严禁赤臂进入作业现场,避免造成对作业人员的烫伤、划伤。 3.2 作业环境勘察 3.2.1 作业人员进入现场必须与生产车间取得联系,现场开据《设备拆卸作业票》。作业票对介质的性质、温度、压力及电机是否断电、防护措施等内容必须填写清楚。 3.2.2 作业人员必须与生产车间、电工一起对作业票的内容进行认真检查确认无误,由生产车间负责人、施工负责人、电工负责人签字。 3.2.3 作业人员必须对设备内的介质压力进行检查确认,确认压力(表值)为零方可作业。避免造成对作业人员的伤害。 3.2.4 作业人员必须对设备内的介质温度、介质危害进行检查确认,确认介质温度低于100℃以下方可作业,避免造成火灾和对作业人员的伤害。 3.2.5 作业人员必须对设备电机的断电进行检查确认,确认已断电方可作业,避免造成电机误启动和对作业人员的伤害。 4.实施拆卸顺序 4.1 拆卸联轴器防护罩、检查联轴器对中,设定联轴器的定位标记。 4.2 拆卸附属管线,并检查清扫。 4.3拆卸泵体大盖螺栓应对角留有两条螺栓,作业人员相互配合、站位正确,避免泵内残留介质喷出造成人员烫伤、挤伤,设备损坏。 4.4 将泵体置放平稳,使用专用扳手拆卸叶轮轴头螺母,严禁使用手锤、扁铲敲打。造成铁削飞出伤人。 4.5 拆卸引导轮、叶轮、机械密封,检查磨损及冲刷情况,必要时予以更换。 4.6 拆卸轴承箱,检查轴承;同时测量转子的轴向窜动量。 4.7 拆卸主轴,测量主轴的径向原跳动;测量转子各部圆跳动和间隙。 4.8 检查各零(部)件及泵体。 5.设备组装 5.1 组装可按拆卸相反的顺序进行。 5.2 组装机泵零(部)件时应对各部配合尺寸认真测量,符合中国石化《离心泵维护检修规程》SHS 01013—92的标准,部分技术参数如下: 5.2.1 联轴器 5.2.1.1 半联轴器与轴配合为H7/js6。 5.2.1.2 联轴器两端面轴向间隙一般为2~6mm。 5.2.1.3 安装齿式联轴器应保证外齿在内齿宽的中间部位。 5.2.1.4 安装弹性圈柱销联轴器时,其弹性圈与柱销应为过盈配合,并有一定紧力。弹性圈

fluent图形后处理技巧

在图的图的标题栏上右键,先在page setup中选择color,然后选copy to clipboard 就可以了,不用截图。 你可以这样子,没必要colormap一定非得在左边,是吧?如果你的模型是扁长型的话,你可以这样子:在fluent中display>options ,在option panel中的右下角,在colormap alignment 中选bottom。然后在显示的图形界面中将图放大,并将其拖到靠近colormap的地方,再继续我之前帖子中的操作就可以了。 数据可以在显示图形时调整好,然后不要关闭调整好的窗口,连续导入不同的数据进行显示就可以了..或者可以采用tecplot来进行后处理,图片会漂亮些.... File-hardcopy-调整一下即可 不用改,复制到word里背景直接就变成白色了 生成图片使用file下的hardcopy命令,有一个选项是背景色翻转,你虽然看到的是黑色,输出图片背景是白色 的。还有一种方式就是显示也希望是白色背景,使用命令display>set>colors>background 把gambit的背景变成白色 在edit的default的graphic的windows-background-color中把black修改成white,然后modify f luent中默认的图形背景颜色为黑色,这对于要发表的图形很不利,因此很多人希望背景为白色,那么可以使用如下命令:Lf ile-》hardcopy设置格式选择为jpg,color选项之后save那么图形就是希望的白色背景。我发现似乎转化成jpg之后没有运行时候显示的清晰,略微模糊一些,大家可以实验其他设置选择,以求得最好的效果zV>3}D另外可以在控制台命令行输入display/set/color回车之后就显示哪些可以设置的选择,敲进比如background之后就可以改变了,提醒一下单纯改变背景为黑色会使得legnd变成一个梯子,其数字会消失。you should change foreground from white to black .this can be done at he same dislay/set/colors> as the background.p<> 好怎么去掉FLUENT图形显示的黑色背景,一般都建议用抓图后反色背景。另外还有数据显示范围比较小,数据显示相同,色轴没有差别的情况。 本人通过摸索,发现这两个问题可以直接在FLUENT里设置。

立式多级离心泵运行原理

立式多级离心泵运行原理 立式多级离心泵运行原理: CDL/CDLF是一种多功能产品,可以输送从自来水到工业液体的各种不同介质,适应于不同温度、流量和压力范围,CDL适用于无腐蚀性液体,CDLF适用于轻度腐蚀性液体。 灌溉:农田灌溉、喷灌、滴灌。 水处理:超滤系统、反渗透系统、蒸馏系统、分离器、游泳池。 供水:水厂过滤与输送、水厂分区送水、主管增压、高层建筑增压。 工业增压:流程水系统、清洗系统、高压冲洗系统、消防系统。 工业液体输送:冷却和空调系统、锅炉给水和冷凝系统、机床配套、酸和碱。 液体温度:常温型-15℃至+70℃热水型+70℃至120℃,最高环境温度:+40℃ 工作条件:稀薄、干净、非易燃易爆并不含固体颗粒或纤维的液体。 海拔:最高1000m 并联运行:将多台泵并联取代一台大泵可能更具优越性在 变流量系统中,适应系统所需工作点。增加供水可能性, 因为泵出故障时,仅影响系统的部分流量。 泵:CDL/CDLF为安装标准电机的非自吸立式多级离心泵, 电机轴通过泵头用联轴器与泵轴联接,拉杆螺栓将耐压筒、 过流部件固定在泵头和进出水段之间,泵进出水口在同一 直线上。本泵可根据需要配置智能保护器,对泵干转、缺 相、过载等进行有效保护。 电机:电机为全封闭,风冷式二极标准电机。 防护等级:IP55绝缘等级:F标准电压,50Hz:1X220-230/240V,3X200-220/346-380V,3X220-240/380-415V,3X380-415V最小进口压力NPSH:如果泵的压力低于输送液体的蒸汽压力,可能发生气蚀,为避免气蚀,确保泵进口侧有一最小压力,最大吸程H[m]可按下式计算:H=Pb×10.2-NPSH-Hf-Hv-Hs式中:Pb=大气压力[bar](大气压力可设定为1bar),在闭式系统中,Pb为系统压力[bar].NPSH=净正吸头[m](可从NPSH曲线上泵可能的最大流量处读取)。Hf=入口的管路损失[m]。Hv=蒸汽压力[m]。Hs=安全余量=最小0.5m水头。如果计算所得H为正值,泵可在最大吸程情况下运行。如果计算所得H为负值,必须有一最小进口压力H的水头。 1

基于CFD的离心泵内部流场数值模拟

基于CFD的离心泵内部流场数值模拟 为研究CFD技术在离心泵内部流场分析方面的应用,通过三维软件Pro/E 对核主泵内部流道进行三维造型,基于雷诺时均N-S方程和k-ε湍流模型两方程及SIMPLEC算法,应用计算流体力学软件CFX对泵进行了定常数值模拟和分析。结果表明:由于蜗壳的扩压作用,在0.6Q~1.3Q泵的内部压力变化梯度明显,从叶轮进口向蜗壳出口方向,压力逐渐增加。在0.9Q~1.1Q工况,泵内的压力变化更加均匀,这表明在设计点附近,泵的流动更加稳定。而在1.2Q和1.3Q 工况,在第八断面附近,出现高压流体和低压流体交汇,流场分布不均匀,这表明泵在大流量区域流动不稳定。应用CFD技术能很好的分析离心泵的内部流场。 标签:CFD;离心泵;数值模拟 随着工业和城市化的进一步发展,我国面临着水污染严重,污水治理起步晚、基础差、要求高的形势,因此开发高效节能的排污泵能够降低能耗,达到节能的效果,可以为国家带来巨大的经济效益[1]。 施卫东[2]为实现低比转速潜水排污泵高扬程、高效率、无过载性能的统一,对WQS150-48-37型低比转速潜水排污泵采用不同设计方法,经优化得出3种方案,应用Pro/E软件建模,结合Fluent软件对3种方案进行了多工况内部流场分析和性能预测,并与外特性试验结果对比。丛小青[3]针对低比速排污泵轴功率曲线随流量增大而增大这一特点,从理论上推导了排污泵产生无过载轴功率的条件,分析了主要几何参数对扬程曲线斜率的影响,给出了无过载排污泵水力设计中主要几何参数的选择原则和范围,同时通过设计实例,阐述了无过载排污泵的设计方法。刘厚林[4]通过对双流道泵叶轮和蜗壳里的水力损失、容积损失、机械损失的分析,提出了双流道泵扬程曲线、效率曲线的性能预测方法,分别给出了双流道泵叶轮和蜗壳内各种摩擦损失、扩散损失,及主要局部损失的计算方法。张德胜[5]为了研究低比转速离心泵内部流动特性,对10种不同设计方案的低比转速离心泵进行了数值模拟和性能预测,讨论了叶轮和蜗壳的关键几何参数对内部流场和外特性的影响,分析了不同设计方案下泵内的静压、流线、速度和湍动能等分布,并针对复合式叶轮短叶片的分布位置和蜗壳喉部面积进行了对比试验。 文章通过三维软件Pro/E对核主泵内部流道进行三维造型,基于雷诺时均N-S方程和k-ε湍流模型两方程及SIMPLEC算法,应用计算流体力学软件CFX 对泵内部流动进行定常数值模拟,旨在为泵的水力优化设计提供参考。 1 数值计算方法 1.1 泵的基本参数 额定流量Q=1400m3/h,额定扬程H=15m,转速n=990r/min,比转速ns=295,叶轮进口直径D1=330mm,叶轮外径D2=430mm,进行叶轮、泵体等水力部件

多级离心泵设计

多级离心泵设计、使用、维修技术和改进措施 作者:周夏1,白云升2(1.内蒙古三维煤化科技有限公司,鄂尔多斯010300;2.新能能源有限责任公司) 日期:2008-10-7 由于多级离心泵的特殊性,与单级离心泵相比,多级离心泵在设计、使用和维护维修等方面,有着不同、更高的技术要求,人们往往在一些细节上的疏忽或者考虑不周,使得多级离心泵投用后频繁发生异常磨损、振动、抱轴等故障,以致停机。 1 设计方面 1.1 基本结构 常用的多级离心泵基本结构有水平中开式和节段式或称多级串联式两种形式。水平中开式的结构特点是上下泵体通过轴心的水平剖分面上对接,进出口管、部分蜗壳及流道铸造在下部泵壳体上,检修维护比较方便,维修时不需拆卸泵的管线便可直接取下泵的上壳体。节段式的结构特点是每一级由一个位于扩压器壳体内的叶轮组成,扩压器用螺栓和连杆连在一起,各级以串联方式由固定杆固定在一起,好处是耐压高,不易泄漏。但在维修时必须拆卸进口管道,拆卸装配难度较大。一般认为,水平中开式多级泵比节段式多级泵刚度好,泵振动值低。 吸入室结构,水平中开式多级泵一般均采用半螺旋形,节段式多级泵大都采用圆环形。而每级叶轮的压出室,由于蜗壳制造方便、将液体动能转换为压能的效率高,水平中开式多级泵一般采用蜗壳结构;但由于蜗壳形状不对称,易使轴弯曲,在节段式多级泵中只是限于首段和尾段可以采用蜗壳,而在中段则采用导轮装置来进行一级叶轮和次级叶轮之间的能量转换。 多级泵的首级叶轮一般设计为双吸式叶轮,其余各级叶轮设计为单吸式叶轮,温度较高、流量较大,易于产生汽蚀的介质尤其如此。 对于压力非常高的泵,用单层泵的壳体难以承受其压力,常采用双层泵壳体,把泵体制作成简体式的。筒体式泵体承受较高压力,筒体内安装水平中开式或节段式的转子。 我国有关标准规定,高压锅炉给水泵采用单壳体节段式或双壳体筒式结构,300 MW及其以上发电机组用泵一般应采用双壳体筒式结构。双壳体的内壳采用节段式或水平中开式结构。 1.2 轴向力平衡 1.2.1 常用的轴向力平衡措施 多级离心泵轴向力的平衡措施一般有:叶轮对称布置、采用平衡鼓装置、平衡盘装置以及平衡鼓、平衡盘组合装置等几种。也有采用双平衡鼓平衡机构的,如有的高压锅炉给水泵。叶轮对称布置或采用平衡鼓装置,轴向力不能完全平衡,仍需安装止推轴承来承受残余轴向力,多级离心泵更多的是采用具有自动调整轴向力作用的平衡盘来平衡轴向力。 在设计多级泵的平衡盘、平衡鼓等装置时,必须配置合适的平衡管路,才能使轴向力平衡装置满足设计要求。在多级泵的轴承温升过高、轴承烧毁事故中,很多都是因为平衡管过流面积偏小、管路阻力损失过大、平衡能力达不到要求造成的。文献[1]以平衡鼓装置为例,提出了平衡管管径的计算方法。 王宗明、周龙昌等针对多级离心泵易出现平衡盘与平衡盘座贴合而引起平衡盘及泵损坏的现象,设计出了多级离心泵动力楔防磨平衡盘,如图1所示。该结构与离心式压缩机的干气密封的原理相似:当平衡盘向平衡盘座靠近时,动力楔可产生巨大的开启力,从而起到防止平衡盘与平衡盘座贴合的作用。经九个月的运行试验,平衡盘工作正常,工作面无磨损和划痕,可见这种新型动力楔防磨平衡盘可有效防止平衡盘与平衡盘座的贴合。该动力楔平衡盘不仅能延长平衡盘使用寿命,而且能减小平衡盘间隙泄漏量,节能降耗。

单极双吸中开离心泵维护检修作业指导书

双吸单级中开泵(离心泵)检修作业指导书 攀钢(集团)矿业公司动力厂 2017年3月

目录 1 总则 (3) 1.1 适用范围 (3) 1.2 结构简述 (3) 1.3 技术性能 (3) 2完好标准 (3) 2.1 零、部件 (3) 2.2 运行性能 (3) 2.3 技术资料 (3) 2.4 设备及环境 (4) 3 设备的维护 (4) 3.1 日常维护 (4) 3.2 定期检查内容 (4) 3.3常见故障处理方法 (5) 3.4 紧急情况停车 (6) 4 检修周期和检修内容 (6) 4.1 检修周期 (6) 4.2 检修内容 (6) 5 检修作业程序 (7) 5.1检修作业网络图 (7) 5.2 修前准备 (8) 5.3 泵的解体 (8) 5.4 各零部件清理检查 (8) 5.5 各零部件测量 (9) 5.6 各零部件检修 (9) 5.7 泵的回装 (9) 5.8 调整找正 (10) 6 试车与验收 (10) 6.1 试车前的准备工作 (10) 6.2 试车 (10) 6.3 验收 (11) 7 维护检修安全注意事项 (11) 7.1 维护安全注意事项 (11) 7.2 检修安全注意事项 (11) 7.3 试车安全注意事项 (11)

1 总则 1.1 适用范围 本作业指导书适用于动力厂使用的双吸单级中开离心泵的维护和检修。泵主要用于给水和输送不含颗粒性物质和杂质、物理化学性质与水类似的液体。 1.2 结构简述 泵为卧式安装,泵壳于轴心线水平中开,上部为泵盖,下部为泵体,吸入口和吐出口均在泵轴线下方的泵体上,其中心线与轴线垂直,检修时不需拆卸进、出水管路和电动机即可揭开泵盖,取出转子部件进行检修。轴封采用填料密封或机械密封。 1.3 技术性能 设备主要技术性能见表1。 2完好标准 2.1 零、部件 2.1.1 泵本体及各零、部件完整齐全。 2.1.2 各部连接螺拴齐全,连接紧固,无锈蚀。 2.1.3 安全防护装置齐全、稳固。 2.1.4 压力表、电流表等仪表齐全、灵敏,量程符合规定并定期校验。 2.1.5 进、出口阀门及润滑、冷却系统管线安装整齐,标志明显,油标、油杯等齐全好用。 2.1.6 各部安装配合符合规定。 2.1.7 泵体、泵座及附属管线、管件油漆完整。 2.1.8 基础、底座完整,坚固。 2.2 运行性能 2.2.1 油路畅通,润滑良好,实行“五定”、“三级过滤”。 2.2.2 压力、流量平稳,各部温度正常,电流稳定。 2.2.3 运转平稳,无异常振动、杂音等不正常现象。 2.2.4 能力可达到铭牌出力或查定能力。 2.3 技术资料 2.3.1 有泵的总装图或结构图,有易损配件图。 2.3.2 有使用说明书产品合格证质量证明书。 2.3.3 操作规程、维护检修规程齐全。 2.3.4 设备档案齐全,数据准确,包括:

多级分段式离心泵

长沙自平衡多级泵厂家宏力水泵整理https://www.360docs.net/doc/809473740.html, 多级分段式离心泵概述: 多级分段式离心泵供输送清水及物理化学性质类似于水的液体之用。该泵扬程为H:134米,流量Q:155m3/h。液体的最高温度不得超过80℃,广泛应用于矿山排水、工厂及城市给水之用。使用温度T:80℃+80℃。 多级分段式离心泵产品结构说明 多级分段式离心泵为多级分段式,其吸入口位于进水段上,成水平方向,吐出口在水段上垂直向上,其扬程可根据使用需要而增减水泵级数。多级离心泵装配良好与否,对性能影响关系很大,尤其是各个叶轮的口出与导翼的进出中心,其中稍有偏差即将使水泵的流量减少,扬程降低效率差,故在检修装配时务必注意。 多级分段式离心泵主要零件有:进水段、中段、出水段、叶轮、导翼挡板、出水段导翼、轴、密封环、平衡环、轴套、尾盖及轴承体。进水段、中段、导叶挡板、出水段导翼、出水段及尾盖均为铸铁制成,共同形成泵的工作室。 叶轮为优质铸铁制成,内有叶片,液体沿轴向单侧进入,由于叶轮前后受压不等,必然存在轴向力,此轴向力由平衡盘来承担,叶轮制造时经静平衡试验。 轴为优质炭素钢制成,中间装有叶轮,用键、轴套及轴套螺母固定在轴上。轴的一端装联轴器部件,与电机直接连接。 密封环为铸铁制成,防止水泵高压水漏回进水部分,分别固定在进水段与中段之上,为易损件,磨损后可用备件更换。 平衡环为铸铁制成,固定在出水段上,它与平衡共同组成平衡装置。 平衡盘为耐磨铸铁制成,装在轴上,位于出水段与尾盖之间,平衡轴向力。 轴套为铸铁制成,位于填料室处,作固定叶轮和保护泵轴入用,为易损件,磨损后可用备件更换。 轴承是单列向心球轴承,采用钙基润滑脂润滑。 填料起密封作用,防止空气进入和大量液体漏出,填料密封由进水段和尾盖上的填料室,填料压盖,填料环及填料等组成,少量高压水流入填料室中起水封作用。填料的松紧程度必须适当,不可太紧亦不可太松,以液体能一滴一滴的渗出为准。如果填料太紧,轴套容易发热,同时耗费功率。填料太松,由于液体流