5.过冷奥氏体转变动力学814

第五章过冷奥氏体转变动力学

钢加热至临界点以上,保温一定时间,将形成高温稳定组织——奥氏体。奥氏体冷至临界点以下,就不再是稳定组织,一般称为过冷奥氏体。过冷奥氏体在不同的冷却条件下,最终可能转变为珠光体、贝氏体、马氏体或它们的混合组织,从而导致钢材最终性能的多样性。

冷却条件可以分为两大类,其一是平衡冷却条件或近于平衡冷却条件,特征是冷却速率非常缓慢。大家知道,Fe-Fe3C相图就是在这种条件下获得的,它反映了Fe-C合金在平衡条件下,成分、温度和显微组织之间的关系及变化规律。其二是非平衡冷却条件,受时间因素影响。钢的过冷奥氏体转变动力学图就是研究某一成分钢的过冷奥氏体转变产物与温度、时间的关系及其变化规律。显而易见,在人们的生产实践中更多遇到的是非平衡条件的相变,因而,掌握过冷奥氏体的非平衡冷却条件下的转变规律,不仅大大深化了对其本质的认识,而且对热处理生产的指导意义也更为直接。

本章首先介绍过冷奥氏体等温转变动力学图及连续冷却转变动力学图,通过这两种动力学图对过冷奥氏体转变有一个概括性认识,为后续几章的内容打下基础。最后以形核和长大理论为基础,详细介绍过冷奥氏体转变动力学的形式理论。

5.1 四种冷却类型

冷却条件分为平衡冷却和非平衡冷却两大类。在非平衡冷却中又分为等温、恒速和变速冷却。

5.1.1 平衡冷却

平衡冷却条件或近于平衡冷却条件的特征是冷却速率非常缓慢,扩散能够充分进行,不需要考虑时间因素对相变的影响。相图就是在这种条件下获得的,它反映了合金在平衡条件下,成分、温度和显微组织之间的关系及变化规律。

5.1.2 等温冷却

等温冷却是将奥氏体化后的工件放到等温浴炉中进行保温,在保温过程中发生组织转变。这种冷却方式在生产中也有应用,如分级淬火、等温淬火。其特点是温度不随时间变化,如图4.10(b),因而被广泛用于转变动力学研究。

5.1.3 恒速冷却

在冷却过程中冷却速率保持恒定,这种冷却用于研究冷却转变动力学,生产中没有这种冷却。这种冷却方式可用式(4.8)描述。即使在实验室,在快速冷却时也不易实现恒速冷却,一般以在一定温度范围内的平均冷速代替式(4.8)中的速率常数v。

5.1.4 变速冷却

这是一般热处理中常见的冷却条件,冷却速率随温度的变化而变化,并且在一个工件

上的不同部位,冷却速率也不相同。关于工件的冷却曲线,可以通过温度场计算得到,这里将冷却曲线用一般形式表示

)

(τ

g

t=(5.1)

5.2 过冷奥氏体等温转变动力学图

研究过冷奥氏体在非平衡冷却条件下的转变规律,实际上是研究温度、时间这两个因素对转变产物的影响。由于用等温冷却方式研究转变动力学可以避开温度-时间的交互作用,所以被广泛用于动力学研究。

5.2.1 等温转变动力学图的测定方法

在第4章已经介绍了等温转变动力学研究方法,这里主要介绍关于组织转变的测定方法。过冷奥氏体等温转变产物的测定方法主要有金相法、膨胀法和磁性法等。

金相法是将处理后的试样制成金相试样,在显微镜下定出组织类型及其体积分数,同时检测转变产物的硬度。金相法简单易行、直观、精确,是常用方法之一。但试样消耗量大,测定时间长是它的缺点。

膨胀法使用圆柱形小试样(φ3~5mm,长10~50mm),利用奥氏体和转变产物的比容不同来测定转变开始点和终了点的温度和时间值。

磁性法是利用奥氏体的顺磁性,而转变产物具有铁磁性来测定转变状态。

膨胀法和磁性法试样用量少,测定时间短,易于实现自动化,应用日渐广泛。

为提高测试精度,一般应根据条件采用两种方法。

最后应指出,一幅完整的TTT图包括钢的成分、奥氏体化条件、晶粒度等基本数据外,还有临界点A1(或Ar1)、A3(或Ar3)或A cm(或Ar cm)以及马氏体转变点M s、M f等测试结果。A1、A3、A cm、M s及M f点也可用金相法或其他物理方法测出。

5.2.2

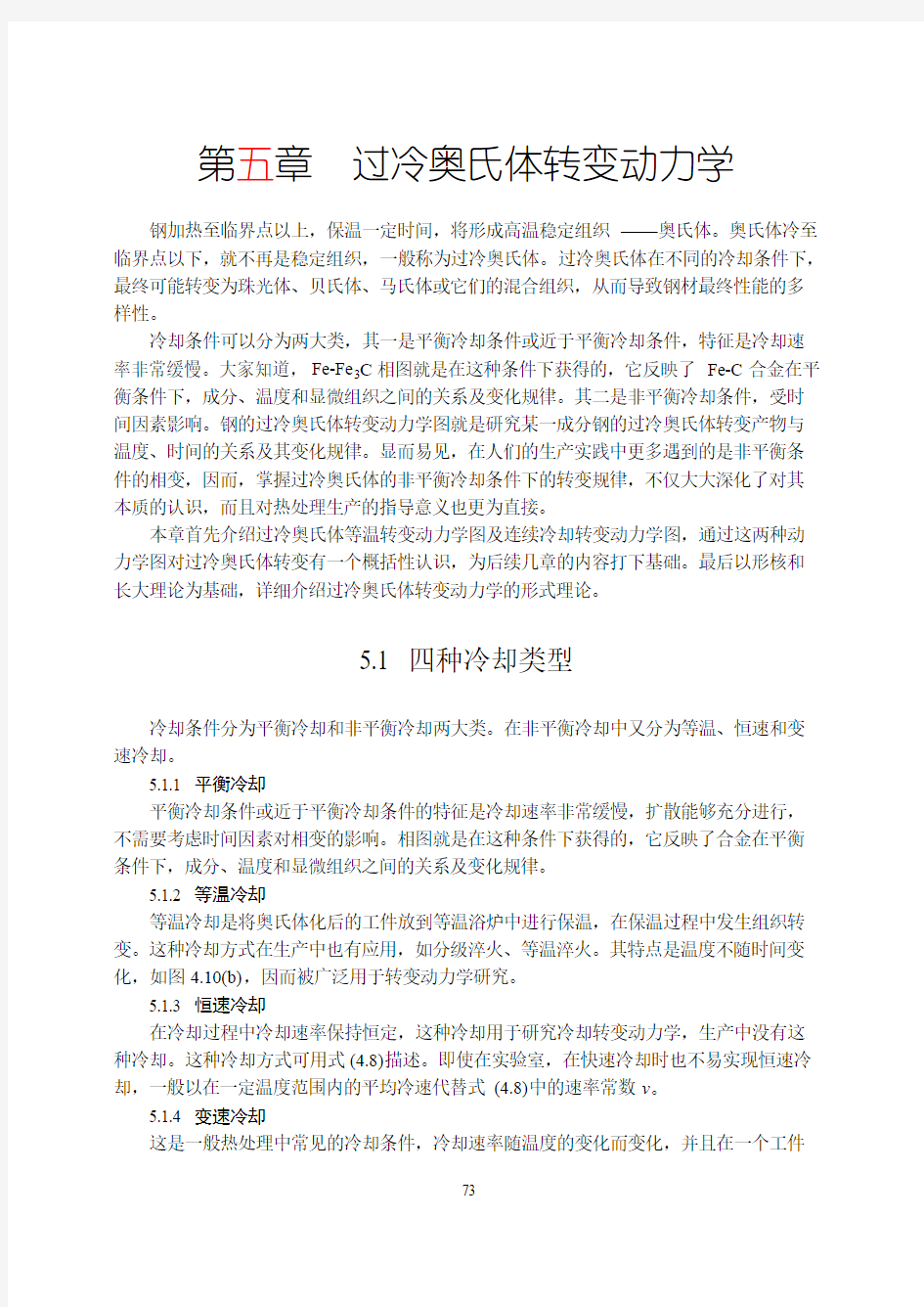

自1930年Daveport和Bain测定第

一幅过冷奥氏体等温转变动力学图,Cohen于1942年在图内增加了马氏体转变的开始点(M s)及终了点(M f)以来,人们测定了大量的过冷奥氏体等温转变动力学图。图5.1是共析碳钢的过冷奥氏体等温转变动力学图,下面分析如下。

图5.1纵坐标为温度(一般以摄氏温度标定,也有用华氏温度标定的),横坐标为时间(以秒标定)通常以lgτ来分度,因此横坐标不能以零为原点。

图最上面的虚横线表示这种钢的临

A1

A

A→P

A→B

A→M

A

Ms

50%M

90%M

转变开始50%

转变终了

800

700

600

500

400

300

200

100

0.5 110 102 103 104 105 106

11

32

38

40

41

43

50

55

57

66

界点A1。图的下方一条横实线表示这种钢的马氏体转变开始点M s。过冷奥氏体冷至M s 以下将发生马氏体转变。故M s以下的区域是马氏体转变区,图中注有A→M。在A1和M s两条横线之间有两条C形曲线,左侧一条称为转变开始线,右侧一条称为转变终了线。

纵坐标和转变开始线之间的区域称为孕育区,图中注有A(奥氏体)。过冷奥氏体在该区不发生转变,即处于亚稳状态。在某一温度下,这个区域的横坐标长度称为该温度下的孕育期。转变开始线的突出部,也就是孕育期最短的部位一般称为鼻子。鼻子的坐标是一个十分重要的参数。转变开始线和终了线之间是转变区,在该区过冷奥氏体向珠光体或贝氏体转变,注有A→P(珠光体)和A→B(贝氏体)。该区的组织是奥氏体和转变产物的混合物。有一些图中还注有转变20%、50%、80%等线。转变终了线右侧则是转变产物区,在珠光体转变范围,不存在过冷奥氏体,在贝氏体转变范围,尚保留有未转变的过冷奥氏体。

过冷奥氏体转变产物因等温温度不同而不同,一般说来,大体上可以分为三个温度段:临界点以下为高温区,转变产物由高温向低温依次为珠光体、索氏体和屈氏体,M s点以下为低温区,转变产物主要是马氏体;高温区和低温区中间是中温区,也称过渡区,转变产物主要为贝氏体。中间区的上部则以上贝氏体转变为主,下部则以下贝氏体转变为主。原则上说,各类钢的转变产物的温度顺序大体如此。转变温度不同得到的组织不同,其力学性能也不同(见图5.1)。图5.2是四种过冷奥氏体转变产物的金相组织。

(a)珠光体(b)上贝氏体(c)下贝氏体+马氏体(d)马氏体+残余奥氏体

图5.2 四种过冷奥氏体转变产物

从图5.1可见,过冷奥氏体等温转变动力学图是由一些C形曲线为主构成的,故俗称C曲线。目前多按其英文(Time Temperature Transformation)缩写称为TTT图(也称TTT曲线)。

图5.1是一种形式最简单的TTT图,它只有一组C形曲线,珠光体和贝氏体转变是相互重叠的,因此转变产物也就不可能是单一的。关于这一点下面还要加以说明。

在碳钢中加入合金元素后,对C曲线产生比较大的影响,而且加入的合金元素越多,影响越大。图5.3是GCr15钢的TTT图,其转变终了线在500℃左右向右侧凹陷,出现两个鼻子。

图5.4是40CrNiMo钢的TTT图,转变开始线的形状与图5.3的转变终了线的形状相似,出现两个鼻子。而转变终了线为两条C形曲线。

体,对碳素钢来说是比较常见的,而对于合金钢来说可能不出现。一是因为加入合金元素后共析点向低碳方向移动,铁素体量减少;二是有些合金元素对铁素体析出的抑制作用很大,从而得到伪共析组织。而对于过共析钢来说,在实际加热条件下(在两相区加热)也不会出现先析出碳化物。

对于TTT 图的分类,各种文献均有差异。这并不重要,而重要的是它的基本形式。由于TTT 图反映过冷奥氏体等温转变的规律,因而,确定TTT 图的最基本的形式就是确定转变的基本规律。显然这必须对过冷奥氏体在等温冷却条件下所能发生的各种转变的机理有充分的认识才能做到。由于至今尚未完全做到这一点,因此,对TTT 图的基本形式的认图5.5 6Cr2Ni3钢的TTT 图 21 29 37 42 34 38

42

47

52

60 66 0 100 200 300 400 500 600 700 800 A 1 Ms 0.5 1 10 102 103

104 A+K A →P A →B A →M 50% A3 A1 Ms A →M 50% 50% A →B A →P A 0 100 200

300

400 500 600 700 800 0.5 1 10 102 103 104 105

800 700 600 500 400 300 200 100 0 0.5 1 10 102 103 104 105时间τ/s Ms A 1 A →P A →B

识也就不尽相同。

图5.6 40Mn2钢的TTT 图 图5.7 T13钢的TTT 图

过冷奥氏体在冷却过程中可能转变为珠光体、贝氏体和马氏体三类组织。珠光体转变属于完全扩散型转变,马氏体转变属于无扩散型转变,而贝氏体转变属于半扩散型转变,所以,珠光体与贝氏体转变可能在一定温度范围内重叠,贝氏体和马氏体转变也可能在一定温度范围内重叠。图5.8(d)是TTT 图的基本形式。珠光体、贝氏体和马氏体转变都有各自的温度范围,互相不重叠。图5.8(c)的珠光体和贝氏体转变有部分重叠,而图5.8(b)的珠光体和贝氏体转变有极少部分的重叠,图5.8(a)的珠光体和贝氏体转变几乎完全重叠。所以,这四种类型的TTT 图并没有本质上的区别,仅仅是量上的差别而已。或

者说,过冷奥氏体在适当条件下都会发生珠光体、贝氏体和马氏体转变。

5.2.3 影响过冷奥氏体等温转变动力学图的因素

TTT 图的基本形状如图5.8(d)所示,但是各种钢的TTT 图又不尽相同。其不同之处主要在于临界点位置不同,珠光体和贝氏体转变的C 曲线位置不同以及马氏体开始转变温度(Ms 点)位置不同。例如,珠光体转变温度向高温移动和贝氏体转变温度向低温移动,将导致TTT 图的形状由图5.8(a)转化为图5.8(b)~图5.8(d)。

影响C 曲线形状和位置的主要因素是合金元素,其次还有加热温度、保温时间、晶粒大小等。

1.合金元素的影响

800 700 600 500 400 300 200 100 0 0.5 1 10 102 103

104 10

5 Ms A A →Fe 3C A →B A →P A c1 时间τ/s 温度/℃ 800 700 600 500 400 300 200 100 0 0.5 1 10 102 103 104 105 10

6 Ms A A →B

A →P A →F

A 3 A 1 时间τ/s 温度/℃

合金元素对TTT 图的影响最大,一般来说,除Co 和Al 以外的合金元素均使C 曲线右移,即增加过冷奥氏体的稳定性。这意味着在冷却时不容易得到珠光体和贝氏体,更容易得到马氏体,把这一特性叫做钢的淬透性(钢淬火时获得马氏体的能力)。需要强调的是,合金元素要对C 曲线产生影响,它必须溶到奥氏体中,否则其影响将非常小。例如,在两相区加热,奥氏体中的碳及其他合金元素的含量都不同于钢的成分,因而加热温度将影响C 曲线。

碳是钢中最重要的合金元素,它对C 曲线的影响比较特殊。w C =0.8%~1.0%时,C 曲线处于最右侧,高于或低于这一含量时,曲线均向左移动。所以,碳素钢一般随含碳量增加其C 曲线向右移,淬透性提高,但这种影响相对于合金元素来说是比较小的。

Cr 、Mo 、W 、V 等强碳化物形成元素使珠光体转变温度提高,而贝氏体转变温度降低,使得C 曲线的珠光体和贝氏体转变分离。Ni 和Mn 是扩大奥氏体区的元素,使过冷奥氏体转变向低温移动。

C 对M s 和M f 点的影响最大,随碳质量分数增加,使M s 和M f 点降低,如图5.9所示。 Al 、Co 提高M s 点,Si 几乎无影响,而Cu 、Ni 、W 、Mo 、Cr 、Mn 等合金元素降低M s 点,如图5.10所示。当然,在钢中同时加入几种合金元素时,对M s 和M f 点的影响更为复杂,可从有关手册中查到各种钢的M s 和M f 点。

图5.9 Ms 和M f 与碳质量分数的关系 图5.10 Ms 与合金元素质量分数的关系

2.奥氏体晶粒尺寸的影响

细小的奥氏体晶粒其总晶界面积相对来说比较多,这有利于珠光体的形核,从而促进珠光体转变,珠光体转变线左移。贝氏体转变的形核位置可在晶内,故晶粒尺寸的影响要小得多。

一般来说,形变会使奥氏体晶粒细化,或者增加亚结构。因此,形变通常使C 曲线左移。但形变的影响还与转变的类型及形变量有关。

此外,奥氏体均匀化程度对C 曲线位置也有影响。奥氏体成分越均匀,新相形核和长大过程中所需扩散时间就越长,曲线因此而右移。

显而易见,钢材成分不同,钢中所含合金元素的种类及数量就不同,TTT 图的形状和M s 点/℃

0 100 -100

-200 200 300 400 500 600 700 Ms M f 0 0.4 0.8 1.2 1.6 2.0 w C /% Al Co Si Cu Ni Cr Mn Mo 0 1 2 3 4 5 6 0 50 100 150 200

250 300 M s 点/℃

w M /%

位置就不同。另外,热处理工艺条件(加热温度、保温时间等)不同,奥氏体晶粒尺寸及均匀化程度就不同,TTT图也有差异。在应用TTT图时应注意这些问题。

5.2.4 过冷奥氏体等温转变动力学图的应用

TTT图反映了钢在等温冷却条件下过冷奥氏体转变规律,所以被认为是制定钢材热处理工艺规范的基本依据之一。

TTT图应用中最有效的是制定等温热处理工艺,例如等温淬火、等温退火等。等温淬火是将工件奥氏体化以后,淬入保持一定温度的盐浴中,使其获得下贝氏体组织的工艺方法。根据等温后的组织和性能要求,依据TTT图可以很方便地确定等温温度和等温时间。例如,对共析碳钢要求等温后得到屈氏体组织、硬度大于35HRC,由图5.1可知等温温度选550℃左右,等温时间大于10s(考虑到实际件比试样大,应该再长点)。如果要得到下贝氏体组织,在275℃等温约3h,如果想得到下贝氏体和马氏体的混合组织,等温时间可以再短一点,通过选用不同的等温时间可以得到下贝氏体含量不同的混合组织。

制定等温退火及形变热处理工艺也都直接依据TTT图。

TTT图反映了冷却转变的基本规律和特征。虽然在实际热处理中多采用连续冷却,其转变规律与等温冷却有相当大的差异,因此,过去人们往往认为TTT图只能对连续冷却的热处理工艺提供定性数据。但事实并非如此。在第5.4节中将会看到,等温转变和连续转变没有本质上的差别。所谓无本质上的差别是指其形核、长大规律是统一的。通过对动力学的深入研究,由TTT图可以计算出在任意冷却条件下的转变规律,从而使TTT图的应用更加广泛。

5.3 过冷奥氏体连续转变动力学图

TTT图反映了过冷奥氏体等温转变的规律,在研究相变机理、组织形态等方面很有意义。但是,在一般热处理中,冷却多为连续冷却,转变规律和TTT图相差很大,因此,TTT 图难以直接应用。Bain于1933年研究了过冷奥氏体连续转变动力学图,一般简记为CCT 图。由于它反映了过冷奥氏体在连续冷却条件下的转变规律,因此比较接近实际热处理冷却条件,应用也较之TTT图方便,而且有效。

5.3.1 常见的过冷奥氏体连续转变动力学图的基本形式

图5.11是一幅比较典型的CCT图,过冷奥氏体在连续冷却条件下的转变产物和等温转变相似,包括珠光体(P)、贝氏体(B)、马氏体(M)以及先共析铁素体(F)或先共析碳化物(K)等。从图5.11可知,CCT图与TTT图有如下不同之处。

(1)图中有一组在终端注有用小圆圈套住的数字的曲线。这是一组冷却曲线,在TTT 图中是没有的。原则上,测定CCT图应采用恒定冷却速度。由于恒定冷却速度难以做到,一般以奥氏体化温度(或者800℃)至500℃的平均冷却速度作为一种冷却速度来绘制CCT 图。不难知道,当时间坐标为自然数坐标时,这组曲线应是直线。由于CCT图的时间坐标为对数坐标,因此冷却曲线为一组曲线。也是由于这一点,时间坐标不能以零为原点,所以高冷却速度的冷却曲线起点也就不在奥氏体化温度上。

冷却曲线终端用小圆圈套住的数字表示在该冷却速度下,转变产物的硬度值。多用维氏硬度(H V )表示,也有用洛氏硬度(HRC)表示的。图5.11为两者混用,靠右的两个即236和187是维氏硬度值,其余的是洛氏硬度(HRC)。 从图5.11可以看出,冷却速度不同得到的组织和硬度也不同,其规律是随冷却速度提高,硬度值增大。 (2)冷却曲线和转变终了线交点所注的数字为这种转变产物所占

的百分量。例如图5.11中,硬度值

为HRC30的冷却曲线上分别注有15、12和65三个数字,它们表示铁素体占15%、珠光体占12%、贝氏体占65%,余者为马氏体和少量的残余奥氏体。

(3)马氏体转变开始点M s 的水平线右侧为斜线,这是由于珠光体、贝氏体转变提高了奥氏体中的碳质量分数,导致M s 点下降的结果。

钢的CCT 图除了图5.11的形式外,还有一些其他形式,详细内容可阅读其他参考书。

5.3.2 过冷奥氏体连续转变动力学图的测定

测定CCT 图一般较测定TTT 图困难。其原因如下:

(1)维持恒定冷却速度十分困难,而恒定冷却速度是保证CCT 图规范化的基本条件。冷却速度改变,则曲线的形状、位置均会改变。在任何一种介质中都难以维持恒定的冷却速度,并且过冷奥氏体在转变过程中还要释放相变潜热,可想而知,维持恒定冷却速度是很困难的。目前多采用喷水、吹风以及静止空气中冷却等方法,使冷却速度尽可能接近恒定。并且以一定温度区间的平均冷却速度来代表冷却速度。

(2)在连续冷却中,一般转变产物不是单一的,因此各种组织的精确定量也比较困难。

(3)在快速冷却中,保证测量时间和温度的精确度也是不容易的。

正因为如此,以往CCT 图的数量比较少,应用亦受到限制。

测定CCT 图的方法有金相硬度法、膨胀法、端淬法和磁性法等几种。

1.端淬法。端淬法是以往使用比较多的方法之一,端淬试验时,试样各横截面的冷却速度基本上是恒定的。而距端面不同距离的横截面的冷却速度是不同的,距水冷端越近,冷却速度越大,反之越小,并且冷却速度是连续变化的。这样在一个端淬试样上有着各种不同恒速冷却的部位。本方法的基本步骤如下:

①测定各部位的冷却曲线。在一个端淬试样上,距水冷端不同位置点焊一组热电偶,在一定的条件下奥氏体化,之后喷水并记录各热电偶所反映的冷却曲线,即可得出各横截面冷却速度。通常可以从手册中查到端淬试样各横截面的冷却速度,而不必自己测定。

②取一组端淬试样,在一定的奥氏体化条件下加热并保温,然后逐个喷水,每个试样图5.11 35CrMo 钢的CCT 图 A C3 A C1 Ms B F P A 54 52 52 40 35 30 22 236 187 55 45 2 10 70 75 10 17 15 12

65 1 10 102 103 104 105 0 100

200

300 400

500

600 700

800 900

1000

时间τ/s

喷水时间各异,达到规定时间,停止喷水并立即淬入盐水中,使未转变的过冷奥氏体转变成马氏体。

③观察各试件距水冷端同样位置的金相组织,并测定硬度。从而测出该位置(实质是某一冷却速度)的转变开始点和转变终了点,同时也可以测出各种转变产物的百分量。

④将各冷却速度下的转变开始点及终了点绘入坐标纸,连接成线即得到CCT图。

2.金相硬度法。金相硬度法的关键是如何得到恒定的冷却速度,一般采用下述方法。加工一组高度和内孔相同而外径不同的套,最好使用不锈钢,以便重复使用。将一组高度和外径与套的高度和内孔相同的试样嵌入套中,进行奥氏体化,然后冷却。显然,在同一种冷却介质中,外径不同的套中的试样有不同的冷却速度,这样就可以得到接近恒速冷却的一组试样。如果冷却介质中分别采用喷水、吹风及静止空气,则可以得到有高速至低速的各种冷却速度。经一定时间冷却后淬入盐水中,自套中取出试样观察组织并测定硬度,就可以得到转变开始点及终了点。

3.膨胀法。膨胀法应用日益广泛,它采用的是直径3mm左右的小试样,在吹风冷却时就可以得到比较高的冷却速度。而且,只需一个试样就可以得到某一冷却速度下的各种转变的全部数据。如果辅以电子计算机,精度和测定速度都很高,可以实现全程自动测量。

5.3.3 过冷奥氏体连续转变动力学图的应用

CCT图反映了过冷奥氏体在连续冷却的条件下发生转变的规律。由于它和实际热处理的冷却条件比较相近,因此可以用CCT图估计实际热处理之后零件的组织和性能。如前所述,尤以用圆棒试样直径为横坐标的CCT图应用最为方便。下面简单介绍CCT图的应用。

1.预测热处理后零件的组织及性能

综上所述,如果已知零件的冷却速度,就可以利用CCT图判定其组织形态和硬度。对于形状复杂的零件,虽然可以实测一些点的冷却速度,进而使用CCT图但是很不方便。近年来,人们利用有限元法或有限差分析法来求零件在一定加热或冷却条件下的温度场,从而得知零件中任意点的加热或冷却曲线。利用电子计算机计算零件冷却曲线的方法切实可行,且行之有效。

2.确定临界冷却速度

一般获得全部马氏体(包括少量残余奥氏体)的最低冷却速度称临界冷却速度,即和CCT图中转变开始线相应的冷却曲线的速度。

3.选择淬火介质

根据实际和计算证明,CCT图的鼻子处孕育期为2s时,直径25mm的圆柱零件水淬可淬硬;为5~10s时,则油淬可淬硬;大于100s时,在空气中即可淬硬。

CCT图也是选材的依据之一,关于CCT图的应用在相关课程、专著和文献中均有较详细介绍。

最后还应再次强调指出,CCT图原则上是在恒速冷却条件下测定的。它和一般热处理冷却条件还是有差异的,所以CCT图仅仅能近似地估计实际热处理后的状态,不可能十分精确。要解决实际热处理中的组织和性能问题,比较好的方法应该是通过计算进行预测,但这种方法目前还没有达到实用阶段,主要是因为温度场的准确计算和组织转变量的计算两大问题。关于温度场的计算将在第9章介绍。

5.4 相变动力学形式理论

相变过程从动力学机制方面可以分为形核、核长大、晶粒长大三个阶段,它们各有其明确的物理模型。然而在实际相变过程中,这三个阶段却不能截然分开。实际上,从第一批核心出现时,长大已经开始,而一旦系统中出现了不同尺寸的新相区,晶粒长大条件就已经具备。因此,仅给出三阶段单独的动力学描述虽然从物理上考虑是十分重要的,但从实际应用考虑还是不够完整的。人们已经作了许多尝试,在三阶段理论基础上以更为明确的方式给出新相的体积分数与转变时间的关系。

5.3.1 约翰逊-迈尔方程

约翰逊(W. A. Johnson)和迈尔(R. F. Mehl)在1939年发表文章,发展了由形核率及新相长大速率求在等温转变中新相的体积分数和时间关系的理论。这种理论通常被称为相变的形式理论。它奠定了相变定量计算的理论基础。

先考虑一种比较简单的情况,设新相的线生长速率v 不随时间改变,界面控制型生长就是如此,如式(4.5)。另外我们还假设成核率I 不随时间变化,如式(4.3)。为了简化计算,假设新相为球形,设某一个新核心在时刻τ成核并开始长大,在τ0时刻的体积为

3033)(3

434ττνππ-==r V (5.2) 设系统的体积为1个单位,在τ时刻新相的体积分数为?(在本系统中也就是新相的体积),则母相的体积为1-?。此系统在τ→τ+d τ时间间隔内出现的新核心数为

τ?d )1(d -=I n (5.3)

由此可推知

τ?τd d d I n I += (5.4)

式中,I d τ为未扣除新相部分(体积为1)在τ→τ+d τ时间间隔内出现的新核心数,它包括了在母相中的成核数d n (实际的成核数)和在新相中的成核数为I ?d τ两部分。I ?d τ被称为“幻想核”数。在未扣除“幻想核”,也就是在整个系统内都可以成核情况下,τ→τ+d τ时间间隔内出现的新核心数为I d τ。如果也不考虑因新相相互碰挤的情况,则它们在时刻τ0的体积为

τττπ?d )(3

4d 303ex I v -= (5.5) 则τ0时刻新相的总体积?ex 为

4030303ex 3

d )(340

τπτττπ?τI v I v =-=? (5.6) ?ex 称为“扩张体积”,按其定义,它当中曾重复计算了一些区域的体积。这个情况可以用图5.12来说明。图中空白部分表示未转变成新相的区域,有斜线的部分表示已转变为新相的部分。若图中被斜线覆盖一次的区域体积为?1,覆盖两次的区域体积为?2,覆盖i 次的

区域体积为?i ,显然

∑∑==i i

i

i

i ????ex (5.7)

在相变过程中,若?增大至?+d ?,同时相应的?ex 增大至?ex +d ?ex ,由统计学考虑它们之间应满足以下关系

???-=1d d ex

(5.8) 于是可以求出

)3

πexp(1)exp(143ex τ??I v --=--= (5.9) 称为约翰逊-迈尔方程,简称JM 方程。

JM 方程是在下列条件下推导出来的:

①形核率和线长大速率为常数。

②形核是随机的。

③长大是各向同性的(因而是球形)。

一般来说,“形核率是常数”和“形核是随机的”这两条假设与实际差别较大,但是,即使不满足这两个条件,对计算结果的影响并不大。在形核的初期,形核率较大,以后逐渐减小。但我们要注意一个问题,核心形成后对新相体积分数的贡献不是均等的,先形成的核心贡献大,而后形成的

核心贡献小,如式(5.2)所示。在转变后期,新核心对新相体积分数的贡献几乎可以忽略。

5.4.2 形核率和长大速率

式(4.3)和式(4.5)分别给出了形核率和长大速率的计算公式,在冷却过程中它们都有一个极大值。

1.形核率

令d I /d T =0,对应的温度t n 为极值点,t n 满足方程

03)(*10*130=?+?--G T G T T T Q n n (5.10)

其实根为

3/1200312000)()(T T T T T T n ++-+++

=ωωωωωωω (5.11) 其中,Q G *1?=ω,即临界形核功与扩散激活能之比。

若取两相平衡温度为T 0=1000K(727℃),则形核率极值与比值ω的关系曲线如图5.13

所示。随着ω增大,形核率极值所在温度先快后慢不断降低。在扩散激活能一定的情况下,*1G ?越小,形核率极大值对应的温度越高。

表5.1为一组形核率计算参数,利用式(4.3)计算形核率与温度的关系曲线,如图5.14所示。

表5.1 形核率公式中各参数的取值

I 0/m -3·s -1

Q /J·mol -1 ΔG 1*/J·mol -1·K -1 t 0/K 4.8×1017 80000 4.8×108 1000

表5.1中常数I 0的取值只是决定整条曲线的幅值,不影响曲线的形状,通过改变其数值使形核率的最大值与实际相接近。图5.14中形核率极值为498mm -3·s -1,其所在温度为527℃。 对形核率的计算表明,加热时,形核率随温度的升高单调增大,而冷却时随温度降低有一个极大值。 2.长大速率 令d u /d T =0,温度变化时,长大速率也有一个极大值,对应的温度t u 为 )1ln(10110Q T G G R T T u ?+?+= (5.12) 若取相变潜热分别为4186.8J·mol -1,取两相平衡温度为T 0=1000K ,则可计算出过冷度为1K 时两相的自由能差ΔG 1为 1

111K mol J 1868.4K 1000mol J 8.4186---??=?=?G (5.13)

式(5.13)表明ΔG 1<=100kJ 时,T u 基本成一条水平线。

表5.2为一组长大速率计算参数,利用式(4.5)计算长大速率与温度的关系曲线如图5.16所示。

表5.2 长大速率计算参数

u 0/m·s -1

Q /J·mol -1 ΔG 1/J·mol -1·K -1 T 0/K 56 80000

4.1868 1000

图5.13 形核率极值所在温度与ω的关系

图5.14 形核率与温度的关系曲线

温度t /℃ 形核率I /m m -3·s -1

温度T n /℃ 比值ω(ΔG 1*/Q )

常数u 0的取值只决定整条曲线的幅值,对曲线形状不产生影响。图5.16中长大速率极值为68.71μm?s -1,其所在温度为637℃。

对长大速率的计算表明,加热时长大速率随温度的升高单调增大,而冷却时随温度降低有一个极大值。

5.4.3 各向异性生长

在进行JM 方程推导过程中,假设新相长大速率是各向同性的,因而长成了球形,许多随机分布的球在空间长大的结果,得到的是不规则多面体晶粒,即等轴晶。除了等轴晶以外,还有片状、针(柱)状等,从动力学考虑,形状上的差异反映出各个方向上长大速率不同。在以下的推导中仍假设形核率和长大速率为常数,但在三个方向上长大速率不一定相等。

1.三维不等速生长

设晶核沿x 、y 和z 三个方向的生长速率分别为u x 、u y 和u z 各不相等且为常数,这种方式生长的结果为椭球形,二维平面上为椭圆。如果u x =u y >u z ,则像铁饼状或双凸透镜状。设某一个新核心在时刻τ成核并开始长大,在τ0时刻的体积为

30)(3π4ττ-=

z y x u u u V (5.14) 扩张体积和体积分数为

40030ex 3

πd )(3π40ττττ?τI u u u I u u u z y x z y x =-=?

(5.15) )3πexp(14τ?I u u u z y x --= (5.16) 2.二维生长

设u z =0,z 方向厚度为z 0,空间形状为圆片状或椭圆片状。单个晶核的体积、扩张体积和体积分数分别为

200)(πττ-=z u u V y x (5.17)

图5.15 T u 与ΔG 1和Q (kJ·mol -1)的关系

图5.16 长大速率与温度的关系曲线

ΔG

1/J·mol -1·K -1 温度T U /℃ 长大速率u /μm ?s -1 温度/℃

3000200ex 3

π)(π0ττττ?τI u u z Id u u z y x y x =-=? (5.18) )3

πz exp(130τ?I u u y x --= (5.19) 3.一维生长

设u x =u y =0,晶核在xy 平面上的面积为s ,沿z 方向生长,空间形状为柱状或针状。单个晶核的体积、扩张体积和体积分数分别为

)(0ττ-=z su V (5.20)

20002

d )(0ττττ?τI u s I su z z ex =-=? (5.21) )2

exp(12τ?I u s z --= (5.22)

在不考虑弹性应变能的前提下,无论核心以哪一种方式生长,都不会改变热力学条件,所以在线生长速率公式(4.5)中,它们的差别应该仅仅是长大常数u 0不同而已。

5.4.4 非恒速长大

以上的推导过程都是假设线长大速率为常数,不随时间变化。下面讨论线长大速率是否随时间而改变的问题,即成分和应力对长大速率的影响,这是由局部热力学条件变化而引起的动力学问题。

1.成分的影响

在相变过程中母相和新相的成分可能发生变化也可能不发生变化。因为自由焓与成分有关系,所以当相变过程中成分发生变化时,热力学条件发生了变化,从而引起动力学条件的变化。

共析转变时不发生成分变化,如A→P ,P 完全继承了A 的成分,尽管在微观上发生了C 的再分配,但它不影响A 的成分。所以A→P 的线长大速率可以认为与时间无关系。除此之外的转变都或多或少地与时间有关系。

马氏体转变属于无扩散型转变,也不会发生成分变化。但是,由于马氏体转变过程中产生很大应力而使其线长大速度变慢,以至于长到一定尺寸后终止长大。

从母相中析出新相的相变必然使母相成分发生变化,所以这一类相变的线长大速率总是随时间的延长而减小的。例如从A 中析出F ,第3章介绍的时效及以后介绍的回火过程都属于这种情况。

2.应力的影响

在第2章讲过,在相变过程中因为新相和母相密度上的差异必然产生应力。这种应力都随着新相的长大而增大。无论是拉应力还是压应力,都使系统能量增加,因而都减小线长大速率。所以,所有的相变过程的线长大速率总是随时间的延长而减小。应力越大,减小的越快。

珠光体转变因A 和P 的密度差小,因而应力小,转变温度高,应力容易被释放,所以线长大速率变化很小。而贝氏体转变和马氏体转变的转变温度低,与A 的密度差也大,产生的应力大,对线长大速率影响非常大,以至于转变不能进行到终了。

如果新相与母相保持共格关系,界面应力也大,线长大速率也随时间的延长而减小。 3.变速长大 上述分析表明,在所有相变过程中,线长大速率都会或多或少地随时间的延长而减小,但是要精确地给出线长大速率与时间的关系是不现实的。如图5.17所示,新相形成过程中如果使母相发生成分变化或产生应力,都主要在新相与母相的界面附近,因而可以认为由此而产生的对线

长大速率的影响只影响其自身,对其他晶核无影响。所以

成分和应力对线长大速率的影响是从形核开始的,而不是从整个相变开始为起点的。

设某一个新核心在时刻τ成核并开始长大,在τ0时刻的线长大距离s 为

αττ--=10)(u s (5.23)

由式(5.23)得

αττατ---=))(1(d d 00

u s (5.24) 其中的u 仍然按式(4.5)计算,0≤α<1为时间衰减指数。α=0,时间对线长大速率无影响,α越大,线长大速率衰减的越快。当然也可以用其他衰减函数,但式(5.23)在数学处理上有很大的优越性。按此假设,可求得球形长大时的扩张体积为

ατατατττ?34030)1(303ex )

34(3π4d )(3π40---=-=?

I u I u (5.25) 将式(5.25)代入式(5.9)得 ))

34(3π4exp(1)exp(1343ex ατα??----=--=I u (5.26) 用同样的方法,可以推出三维不等速生长、二维生长和一维生长的体积分数计算公式分别为

))34(3π4exp(134ατα?---

-=I u u u z y x (5.27) )23πexp(1230ατα

?----=I u u z y x (5.28)

)2exp(12ατα

?----=I u z (5.29) 式(5.24)的一个明显不足是,形核刚开始时长大速率是无穷大,如果按式(5.30)假设就避免了无穷大问题。

])(1[d d 00

ατττ--=u s (5.30) 由此得

])(111)[(d ])(1[00000αττ

αττατττττ-+--=--=?u u s (5.31)

可见新相体积分数的计算公式非常复杂。

5.4.5 形核率不为常数的情况分析

在许多相变过程中,形核位置不是任意的,在一些有利的部位优先形核,而其他部位却不能形核。这些有利的部位往往是界面、界棱和界偶(图1.6)。例如,F 、P 、B 上(上贝氏体)在A 的晶界上形核,不会在A 晶粒内部形核。当新相占据全部可形核位置时,尽管转变还在进行,但形核已经结束。所以形核率应该随时间的延长而减少。但是,如果按照JM 方程的推导思路,在数学上无法处理该问题。这是因为在JM 方程推导过程中有两个关键步骤:一是“扩张体积”概念,二是扩张体积与新相体积之间的关系即式(5.9),而这两点都要求形核是随机的。基于这种原因,在数学处理上就把形核率当作是“在转变过程中的平均形核率”。这也说明,当形核率非常大并且形核位置限制在极小的空间时,JM 方程将不再适用。以后在所有计算中,都假设形核率只是温度的函数,不随时间而变。

5.4.6 JMA 方程

式(5.26)~式(5.29)可以写成一个统一的方程

)exp(1n k τ?--= (5.32)

称为JMA 方程(A 指M.Avrami ),其中

)1(1α-+=d n (5.33)

其中d 是长大的维数,取值为1~3。

在上述推导过程中,假设母相能100%转变为新相,而在实际相变中,母相只能部分转变为新相,如亚共析钢只能部分转变为F 和P 。为了解决这一问题,设新相的最大转变量为?max ,则

)]exp(1[max n k τ??--= (5.34)

5.4.7 单位体积内晶粒数

设单位体积晶粒个数为N ,则

)1(d ?τ

-=I (5.35) 将式(5.9)代入式(5.35)并积分得

430

43896012.0d )3πexp(??? ??=-=?∞u I I u I N ττ (5.36)

将式(4.3)和(4.5)代入式(5.36)得单位体积晶粒数与等温温度关系为

4

/30120*14/300||exp(1))(exp(896.0?????? ??-?---?-???? ??=kT T T G T T kt G u I N (5.37) 可以证明,N 随过冷度或过热度的增大而增大,即加热转变时,等温温度愈高晶粒愈细小;冷却转变时,等温温度愈低晶粒愈细小。

5.4.8 等温转变动力学曲线和动力学图的数学关系

等温动力学曲线表示在一定温度等温时新相转变量与等温时间关系的曲线,其一般关系就是式(5.34)。该函数关系有以下几个特点:

①有一个最小值0(没有转变);

②有一个最大值φmax (转变结束);

③有一个拐点(转变速率最大),拐点对应的转变量φ*为(读者可以自己推导)

)]1exp(1[max *n

n ---=?? (5.38) 由式(5.34)可知,当n ≤1时,转变刚开始时转变速率最大,n >1有一定转变量(φ*)时转变速率最大,当n =4,转变为53%时转变速率最快,也就是大约转变一半时转变速率最快。

等温转变动力学图描述的是一定转变量时等温温度-等温时间的关系,由式(5.34)可得

n k /1max max )]ln(1[?

??τ-= (5.39) 图5.18是用表5.1和表5.2数据计算的等温转变

动力学图,其中n =4。对比图5.18和图5.1可以看出,

这两个图非常相似,在数值上差别也不大。

5.4.9 可叠加性和连续转变动力学图

由等温转变得到的等温动力学关系能不能用来计

算连续冷却时的动力学曲线?如果能,该如何计算?

相变量是温度和时间的函数,而温度和时间是两

个相互独立的变量,设 图5.18 计算的等温转变动力学图

700 600 500 400 300 200 10-1 100 101 102 103 104 时间/s 温度/℃ 1% 50% 99%

)()(d ?τ

h t j ?= (5.40) )(τg t = (5.41)

τ=0时φ=0,由式(5.40)得

??=τ?

ττ??00d ))((d )

(1g j h (5.42) 这说明,相变速率只要能用式(5.40)表示,则无论是等温转变还是连续(变温)转变,新相的转变量总是能够计算出来的。

式(5.40)所描述的物理意义是:新相的转变速率只与转变的温度和当时新相的体积分数有关,而与温度历程无关。要满足这一条件,就必须满足“新相的形核率和长大速率只与温度有关而与温度历程无关”。这一条件称为相变的可叠加性。在前面介绍的关于形核和长大的所有计算公式都满足这一条件。因而JMA 方程应该满足式(5.40)的条件。证明过程如下。

对式(5.32)微分得

)1()]11)[ln(1()1()]11ln(1)[1()exp()1(d d 1111??

??

τττ

?---=---=--=---n n n n n n n n k k n k k n k (5.43) 只要n 是常数,则

n

n n

n h k t j 11

)]11)[ln(1)(1()()(----==?

?? (5.44) 将式(5.44)代入式(5.42)积分并整理得

?--=τ

τ?01

)]d [exp(1n n k (5.45) 式中,k 是温度的函数,恒温转变时k 是常数,连续转变时k 随时间而变(因为温度随时间而变)。所以式(5.45)即适合等温转变的计算,也适合变温转变的计算。

从式(5.45)看出,新相的体积分数不是简单的温度和时间的函数,而是温度历程的函数。如图5.19所示,在温度-时间坐标上,从a 点到b 点,路径1和路径2的相变结果是不一样的。所以要计算温度连续变化条件下的相变量,必须给出温度与时间的关系。设温度与时间之间的关系是线性关系(恒速率变化),即

T =t 0+vτ (5.44)

则可以在T-τ平面上画出相同转变量时对应的温度-时间关系曲线,即连续转变动力学图。图5.20是用t 0=850℃,其他数据与图5.18相同计算的连续转变动力学图。 连续转变动力学图与等温转变动力学图相比有以下几个特点: (1)等温转变动力学图是惟一的,而连续转变动力学图是不惟一的。它与t 0有关,从t 0到T 0(两相平衡温度)对相变没有影响,但在时间坐标上有这一段时间,所以t 0越高,则曲

线越靠右。例如,在图5.20中,1%转变量的曲线(开始转变线)过(1, 550)的点,对应的冷却速率是300℃?s -1。但是,如果取t 0=750,则以相同速率冷到550℃只需要0.67s ,时间短了,和开始转变线不相交。如果取t 0=1000,则以相同速率冷到550℃需要1.5s ,时间长了,在550℃会与更大转变量的线相交。但事实上,在t 0温度以上无论在多高温度开始冷却,只要以300℃?s -1的速率进行冷却,冷到550℃都是刚开始转变。所以,在使用连续转变图时必须注意该图开始计时的温度,否则会得出错误结论。对实际工件的冷却曲线一般不是恒速的,严格来说不能用连续转变动力学图判断是否发生转变。如果用平均速度代替,也必须从t 0开始计算平均速度才有意义,

不能简单地把实际冷却曲线画到连续转变动力学图上进行判断。

(2)冷却时等温转变动力学曲线往往呈“C ”形(所以也叫做C 曲线),而连续转变动力学曲线是半个C 形。这就会出现在等温转变时出现的组织在连续转变时可能不出现,这是固态相变的一个非常重要的特点。热处理正是利用这一特点通过改变冷却速率达到控制组织的目的。例如,第3章介绍的固溶处理就是采用快速冷却的方法抑制了第二相的析出;对奥氏体进行淬火抑制了铁素体和珠光体转变,而得到了贝氏体或马氏体;甚至还可能将合金液体冷到室温不发生结晶而得到非晶合金。

5.4.10 相变的独立性假设

前面介绍时我们假设了只发生一种相变,但实际中可能发生两种或两种以上的相变。例如,亚共析钢冷却时可能发生铁素体、珠光体、贝氏体和马氏体转变。对共析钢,在冷却过程,温度由高到低发生转变的顺序是:A→P ,A→B 和A→M 的转变,并且它们还可能同时进行,如在某个温度同时发生A→P 和A→B 转变,或A→B 和A→M 转变。这样一来,已经发生的转变必然对后来发生的转变有一定影响。如已经发生了A→P 转变,然后发生A→B 转变时,已经发生的A→P 转变会对A→B 转变产生一定影响。如果考虑这个问题,在计算A→B 转变量时就变得非常复杂,甚至无法建立计算模型。为此,假设“在一个系统内如果发生几种相变,各个相变是相互独立的”。当然,与发生一种相变不同的是,旧相的体积分数应该用1减所有已经发生的新相的体积分数。

图5.20 连续冷却转变动力学图 700 600 500 400 300 200 10-1 100 101 102 104 时间/s 温度/℃ 1% 50% 99% 103

5.4.11 k 与温度的经验关系

以上介绍都是用形核和长大速率计算新相体积分数的。但是,目前几乎没有这方面的数据,给计算带来很大困难。另外,即使这些数据齐全,计算结果也会与实际有一定误差。下面给出另外一种计算方法,实际上就是给出k 与温度的一个经验关系

n e a t

t t t t t t t a k )]))(ln([exp(1b e b b b 0---?--=β (5.47) 式中,t b 、t e ——分别是转变开始和结束温度,即t >t b 或t a 0、a 1——两个常数; β——常数,与TTT 图的鼻尖温度t *以及t b 、t e 之间有如下关系 *b e b ln t t T t --=β (5.48) n ——JMA 方程中的指数。 如果再包括新相的最大转变量φmax ,则每个相变共有7个常数。 t b 可以取两相的平衡温度T 0,或在此基础上做一些适当调整。t e 以较低温度发生的相变开始温度为基础做适当调整,如贝氏体转变可以以M s 温度为基础适当降低一些,而珠光体转变以贝氏体开始转变为基础适当降低一点。 β数。β根据式(5.48)致,主要用该参数调整。 n 对C 始转变线和结束转变线之间的距离(差),n 间的距离越大。 a 0和a 1是与等温转变孕育期和整个曲线形状有关的常数。 图5.21t b =A 1=727℃,t e =100℃,φmax =1,n =3.26β=1.3388(T *=562.6℃),a 0=0.0535a 1=13.898。 对比图5.21和图5.1可以看出,两个图差别不大。 10-1 100 101 102 103 104 105 106 时间t /s Ms A1 0 100 200 300 400 500 600 700 800 900 1% 50% 99% 第六节钢在冷却时的转变 一、共析钢的过冷奥氏体转变 由铁碳相图可知,共析钢从奥氏体状态冷却到临界点A1点以下时将要发生珠光体转变。实际上,迅速冷却到A1点以下温度时,转变并不是立即开始的,在A1点以下未转变的奥氏体称为过冷奥氏体。 1.过冷奥氏体转变曲线 (1)过冷奥氏体等温转变曲线图10—38是通过实验测定的共析钢过冷奥氏体等温转变 动力学曲线,又称过冷奥氏体等温转变 等温图(又称TTT图或C曲线)。图中 左边的曲线是转变开始线,右边的曲线 是转变完了线。它的上部向A1线无限 趋近,它的下部与Ms线相交。Ms点是 奥氏体开始向马氏体转变的温度。由图 可以看出,过冷奥氏体开始转变需要经 过一段孕育期,在550~500℃等温时孕 育期最短,转变最快,称为C曲线的 “鼻子”。在鼻温以上的高温阶段,随过冷 度的增加,转变的孕育期缩短,转变加 快;在鼻温以下的中温阶段,随过冷度的 增加,转变的孕育期变长,转变变慢。这 是因为共析转变是扩散型相变,转变速 率是由相变驱动力和扩散系数D两个 因素综合决定的(参看第三节)。 过冷奥氏体在不同的温度区间会发 生三种不同的转变。在A1~500~C区间 发生珠光体转变,转变的产物是珠光体(P),其硬度值较低,在11~40HRC之间;550~C~ Ms点区间发生贝氏体转变,产物是贝氏体(B),硬度值较高在40~55HRC之间;在Ms点 以下将发生马氏体转变,得到马氏体(M),马氏体的硬度很高,可达到60HRC以上。碳素 钢的贝氏体转变温度区间与珠光体、马氏体转变的温度区间没有严格的界限,相互之间有重叠。 一般认为过冷奥氏体有了1%的转变即为转变的开始,转变已完成99%即为转变完了。在转变开始线和转变完了线之间,还可以划出转变量为10%、50%、90%等等几条大体平行的曲线(图中以虚线表示)。转变开始线、终止线与A。线、Ms线之间将等温转变图划分成几个区域,各个区域表示组织状态及转变量与温度和时间之间的关系。从等温转变图右侧的纵坐标,还可以看出各温度下转变产物的硬度值。例如,过冷奥氏体在600~C进行等温转变,若等温时间只有1s,钢仍然处在过冷奥氏体状态;如果等温了3s,这时已有50%的奥氏体转变成珠光体,组织状态是奥氏体加珠光体各占50%;若在600~C等温7s以上,过冷奥氏体早已全部转变成珠光体,珠光体的硬度值是38HRC。如果在600~C等温3s后立即淬火,将得到50%马氏体加珠光体的组织。 (2)过冷奥氏体连续冷却转变曲线在绝大多数情况下奥氏体转变是在连续冷却的条件下进行的。如铸造、锻轧、焊接之后,一般都是采用在空气中冷却,或在坑中堆放冷却等连续冷却方式。从奥氏体状态经炉内冷却退火。或空气中冷却正火,或水中急冷淬火等热处理工艺也都是连续冷却过程。因此,研究过冷奥氏体连续冷却转变图(CCT图),有更大的实际意义。实验测定的不同冷却条件下共析碳钢的CCT图如图10—39所示。由图可以看出,不同冷却速度下,过冷奥氏体开始转变的时间和温度不同,冷却速度越快,开始转变所需的时间越短,转变温度越低。图中还划出该钢的c曲线。与c曲线相比较,CCT图中同样性质的曲线(转变开始线,转变终了线)均位于C曲线的下方。在连续冷却条件下,共析碳钢不发生贝氏体转变。若冷却速度小于33.4~C.s叫(图中的曲线3)时,奥氏体将全部转变成珠光 一、 文章编号:1004-9762(2003)04-0331-03 35K钢过冷奥氏体连续冷却转变曲线研究Ξ 孟力平,张宇航,李红英,耿进锋 (中南大学材料科学与工程学院,湖南长沙 410083) 关键词:35K钢;热模拟;连续冷却转变曲线;临界冷却速度 中图分类号:TG14211 文献标识码:A 摘 要:利用膨胀法结合金相硬度法,在G leeble1500热模拟机上测定了35K钢的临界点Ar1,Ar3以及Ms;测定了不同冷却速度下连续冷却转变的膨胀曲线,获得了该钢的连续冷却转变曲线(CCT曲线);研究了35K钢的连续冷却过程中奥氏体转变过程及转变产物的组织和性能;此外,通过对CCT曲线的分析,确定了避免铁素体呈现魏氏组织形貌和产生贝氏体组织的临界冷却速度,为生产实践和新工艺的制定提供了参考依据. Continuous cooling transform ation of undercooling austenite about35K ME NGLi2ping,ZH ANG Y u2hang,LI H ong2ying,GE NGJin2feng (C ollege of Materials Science&Engineering,Central S outh University,Changsha410083,China) K ey w ords:35K steel,thermal mechanical simulate,continuous cooling trans formation curve,critical cooling rate Abstract:By dilatometric change referencing microscopic test and hardness measurement,the critical points at Ar1,Ar3and with Ms of35K are determined respectively through G leeble1500thermal mechaical simulation.By measuring the different expanding curves of continuous cooling trans formation,CCT curve is obtained.T rans formation of austenite and m orphology and mechanical property of35K in the course of continuous cooling are analysed.In addition,by the analysis of CCT curve,the critical cooling rate of generating Widmanstaten structure and bainite is de2 termined,which provides the references for productive practice and establishing new technics. 冷镦钢是可在室温条件下,利用金属塑性成型工艺生产互换性较高的标准件用钢.35K钢是冷镦钢的一种,用来制造高强度紧固件(8.8级),在国内外已经得到了广泛的应用.但35K钢轧制盘条在冷镦或冷顶锻时有时会产生开裂,影响了它的使用.初步分析认为,可能与材料在控轧控冷时出现不利于塑性成型的组织有关.CCT曲线是分析连续冷却时奥氏体转变过程及转变产物的组织和性能的有力工具[1].为了在控轧控冷后获得所需的组织和性能,制定合理的加工和热处理工艺,笔者测定了35K钢的CCT曲线,研究了35K钢过冷奥氏体连续冷却时的转变. 1 实验方法 实验原料采用控轧控冷后的35K钢盘条,其化学成分如表1所示.将其加工成直径为6m m,长度为10m m及直径为4m m,长度为8m m的2种不同规格的膨胀试样. 表1 35K化学成分(质量分数,%) T able1 The chemical constitution C S i Mn P S 0.370.290.510.0170.014 采用膨胀法结合金相硬度法[2],来测定35K钢的CCT曲线.在G leeble1500热模拟机上测定其连续冷却转变时的温度膨胀量曲线[3]1将试样加热至奥氏体化温度950℃,保温12min,然后以0105℃/s 的冷却速度,确定该钢的临界点Ar1,Ar3;以直接喷水冷却(冷却速度约400℃/s)测定其马氏体开始转变点Ms;在0105~35℃/s之间以12种不同的冷却速度分别将奥氏体化的试样冷却,得到12组温度膨胀量 2003年12月第22卷第4期 包头钢铁学院学报 Journal of Baotou University of Iron and S teel T echnology December,2003 V ol.22,N o.4 Ξ收稿日期:2002-09-18 作者简介:孟力平(1964-),男,湖南华容人,中南大学实验师. 第17卷第5期 2005年10月 钢铁研究学报 Journal of Iron and Steel Research Vol.17,No.5 Oct.2005 基金项目:河北省科学技术研究与发展计划资助项目(012121175D ) 作者简介:张春玲(19722),女,博士生,讲师; E 2m ail :zhangchunling92@https://www.360docs.net/doc/8d11541135.html, ; 修订日期:2004204223 耐候钢变形奥氏体的连续冷却转变 张春玲1, 蔡大勇1, 廖 波1, 赵田臣2, 赵铮铮1, 樊云昌2 (1.燕山大学亚稳材料制备技术与科学重点实验室,河北秦皇岛066004;2.石家庄铁道学院材料系,河北石家庄050043) 摘 要:采用膨胀法结合金相分析建立了耐候钢变形和未变形奥氏体的连续冷却转变曲线(CCT 曲线)。试验钢变形奥氏体的CCT 曲线具有较宽的铁素体析出区,即有较宽的“速度窗口”;铁素体区与贝氏体区之间有60~80℃的奥氏体稳定区,可作为“卷取窗口”;贝氏体转变区的右侧端部封口等。所有这些特征为热轧生产双相钢提供了基本条件。 关键词:耐候钢;变形奥氏体;热轧;双相钢;CCT 曲线 中图分类号:T G 14214 文献标识码:A 文章编号:100120963(2005)0520058205 Continuous Cooling T ransform ation of Deformed Austenite in Weathering Steel ZHAN G Chun 2ling 1, CA I Da 2yong 1, L IAO Bo 1, ZHAO Tian 2chen 2, ZHAO Zheng 2zheng 1, FAN Yun 2chang 2 (1.Yanshan University ,Qinhuangdao 066004,China ; 2.Shijiazhuang Railway Institute ,Shijiazhuang 050043,China ) Abstract :The continuous cooling transformation (CCT )diagrams of deformed and undeformed austenite of weathe 2ring steel were constructed by means of a combined method of dilatometry and metallography.In the CCT diagram of deformed austenite ,the transformation zone of ferrite is very wide ,which provides a wide “velocity window ”.Between the transformation zone of ferrite and bainite ,there is a 60-80℃metastable austenite zone ,which pro 2vides a “coiling window ”.Additionally ,the transformation zone of bainite is sealed up at the right side.All these special features of the deformed austenite CCT diagram provide a basic condition for production of hot 2rolled dual phase steel. K ey w ords :weathering steel ;deformed austenite ;hot 2rolling ;dual 2phase steel ;CCT diagram 自1978年以来,双相钢板被广泛应用于汽车结 构件[1~4],在保证这些构件的强度、刚度的前提下,它可减轻构件重量15%~20%,对于深拉成形的构件,甚至减重35%以上[5]。目前,我国铁路客、货车辆车体的结构件主要是用耐候钢板冲压成形的[6]。如能将耐候钢双相化,使其同时具有耐候钢及双相钢的优良性能,所产生的经济技术效益一定是巨大的。双相钢分热处理型和热轧型两种[7],前者是通过临界区热处理的方法获得双相组织,后者是通过控制轧制和轧后的控制冷却等来直接获得双相组 织,因而生产率高,性能稳定。为了节约能源,提高产品的性能稳定性,应该开发热轧双相钢[8]。 热轧耐候双相钢获得合格双相组织的关键在于,在钢的CC T 曲线上存在具有一定宽度的过冷奥氏体亚稳区,以产生控轧工艺所需要的卷取窗口[9,10]。市场上提供的耐候钢的CCT 曲线不具有以上特点。本研究在09CuPCrNi 耐候钢中添加适量的钼(根据G B4171284,钼的添加不会降低耐候性),分析了其变形奥氏体的连续冷却转变曲线及不同冷却速度下的显微组织,探讨了该试验钢热轧双 收稿日期:2007 12 24 基金项目:国家自然科学基金资助项目(50527402) 作者简介:蔡明晖(1979-),男,河南周口人,东北大学博士研究生;丁 桦(1958-),女,安徽合肥人,东北大学教授,博士生导师 第29卷第11期2008年11月东北大学学报(自然科学版)Journal of Northeastern U niversity(Natural Science)Vol 29,No.11Nov. 2008 高扩孔钢变形奥氏体的连续冷却转变 蔡明晖,丁 桦,李晓滨,唐正友 (东北大学材料与冶金学院,辽宁沈阳 110004) 摘 要:研究了三种硅 锰系低碳钢变形奥氏体的连续冷却转变,分析了w (Si),w (M n)对相变温度A r3、转变组织及力学性能的影响 实验结果表明:w (Si)由0.50%增加到1.35%时,A r 3升高15~25!,而w (M n)由0.97%增加到1.43%时,A r3降低30~50!,锰对A r3的影响效果强于硅;硅促进了高温等轴铁素体析出,抑制了贝氏体相变,而锰不仅细化了相变组织,还促进了贝氏体形成;w (Si),w (M n)分别为0 56%和1.43%的钢在850!变形后以30!/s 冷却,获得均匀、微细化的铁素体/贝氏体双相组织,抗拉强度可达到654M P a 关 键 词:铁素体/贝氏体双相钢;变形奥氏体;硅含质量分数;锰质量分数;相变温度中图分类号:T G 142.1 文献标识码:A 文章编号:1005 3026(2008)11 1576 05 Continuous Cooling Transformation of Deformed Austenite in Highly Hole Expandable Steels CAI Ming hui,DING H ua,L I X iao bin ,TAN G Zheng y ou (School of M ater ials &M etallurgy ,Northeastern U niversity,Shenyang 110004,China.Correspondent:CAI M ing hui,E mail:cmhing @126.co m) Abstract:The effects of Si and M n contents on transformation tem perature A r3,transformed microstructure and mechanical properties of three kinds of low carbon steels during continuous cooling w ere investig ated.A r3rises by 15~25!w hen increasing Si content from 0.50%to 1 35%,and it drops by 30~50!when increasing M n content from 0.97%to 1.43%.The effect of Mn on A r3is more significant than Si.Si stimulates the precipitation of the hig h temperature equiaxed ferrite to suppress the bainite transformation,but Mn not only provides the g rain refining of transformed m icrostructure but also stimulates the forming of bainite.The homogeneous and g rain refining diphase ferrite/bainite steel (w (Si)=0.56,w (Mn)=1.43)can be obtained after deformed at 850!and cooled at the rate 30!/s,of w hich the tensile strength is up to 654MPa. Key w ords:ferrite bainite diphase steel;deformed austenite;Si mass ratio;M n m ass ratio;transformation tem perature 为了汽车轻量化、降低油耗和改善整车的安全性等目的,近年来已开发出多种具有高强度和良好成形性,且能满足汽车工业发展要求的高强度钢板 其中,日本新开发的具有高扩孔性能的热轧高强度钢,其强度级别为440~780M Pa,被广泛应用于汽车的底盘部件 目前,国内开发的汽车底盘用冷连轧钢板的抗拉强度仅为370~430M Pa,热轧钢板的强度级别也仅为400MPa,限制 了其使用范围[1-2] 因此,开发新型的汽车底盘等部件用热轧高扩孔钢在我国具有十分重要的意义 铁素体/贝氏体双相钢(FB 钢)具有非常好的成形性能,特别是延伸凸缘性,在强度相同时FB 钢的扩孔率为双相钢(DP 钢)的2倍左右,更适合于冲压像汽车底盘等要求较厚且成形性尤其是翻边性良好的部件[3] FB 钢的化学成分(质量分 逆转变奥氏体 科技名词定义 中文名称:逆转变奥氏体 英文名称:reverse transformed austenite 定义:在铁素体或马氏体稳定存在的温度范围内,局部区域的铁素体或马氏体向奥氏体转变所形成的奥氏体。 应用学科:材料科学技术(一级学科);金属材料(二级学科);钢铁材料(三级学科);钢铁材料基础及组织和性能(四级学科) 以上内容由全国科学技术名词审定委员会审定公布 在碳钢中,淬火获得马氏体后,再次加热到奥氏体化温度应该可以获得奥氏体,这种奥氏体不能叫逆转变奥氏体。 一般材料很少提到逆变奥氏体,马氏体不锈钢或沉淀硬化不锈钢时见的可能多点。 1. 逆变奥氏体的形成(形核和长大)必须具备的条件:原生马氏体板条直到加热至稍高于Ac1点是稳定的。在略低于Ac1(As)点回火时,马氏体中过饱和的C部分以碳化物的形式在板条间界面弥散析出,使马氏体转变为回火马氏体。当回火温度升至稍高于As点时,逆变奥氏体相的核心就通过切变方式在此高Ni区直接生成,并沿板条界面纵向长大成极细的针条状逆变奥氏体。在-196℃,逆变奥氏体也是稳定的,可能因为其富集奥氏体化元素,很低的温度下也不发生转变。 2. 回火后样品中逆变奥氏体含量受两个因素控制:即高温时奥氏体转变量及其在回火冷却过程中的稳定性。As-Af之间回火时,室温得到的逆变奥氏体量随着回火温度的升高出现先增后减的趋势,中间存在最优化回火温度,能使室温逆变奥氏体量达到最大。 奥氏体在冷却时发生的组织转变,既可在恒温下进行,也可在连续冷却过程中进行,随着冷却条件的不同,奥氏体可在A1以下不同的温度发生转变,获得不同的组织。所以,冷却是热处理的关键工序,它决定着钢在热处理后的组织和性能。 在临界转变温度A1以上存在的奥氏体是稳定的,不会发生转变。但一旦冷却到A1以下,则变得不稳定,冷却时要发生组织转变。这种在临界温度以下存在且不稳定的、将要发生转变的奥氏体称为过冷奥氏体。 研究过冷奥氏体的冷却转变行为,通常采用两种方法,一种是利用奥氏体等温转变曲线研究奥氏体在不同过冷度下的等温转变过程,另一种是利用奥氏体连续冷却转变曲线研究奥氏体在不同冷速下的连续冷却中的转变过程。 亚温区的奥氏体转变 Г.Н.Теплухин魏卓夫 【摘要】:正亚共析钢在亚温区冷却时α-相的析出过程通常看作如同平衡状态一样。这时形成的α-相数量,可根据Fe-Fe_3C平衡图用杠杆定律来估算。计算的正确性只有钢足够缓慢地冷却时才不致引起疑问。亚共析钢在实际热处理条件下(如在完全退火或均匀化退火、正火以及借助轧制加热或特殊加热的热强化时),在亚温区其冷却是被加快的。无论何时所形成的α-相数量 【关键词】:奥氏体转变亚共析钢相数量杠杆定律均匀化退火温区析出过程热处理条件完全退火平衡状态 【正文快照】: 亚共析钢在亚温区冷却时“一相的析出过程通常看作如同平衡状态一样.这时形成的。一相数量,可根据Fe一Fe:C乎衡图用杠杆定律来估算。计算的正确性只有钢足够缓慢地冷却时才不致引起疑问。亚共析钢在实际热处理条件下(如在完全退火或均匀化退火、正火以及借助轧制加热或特殊 第六章钢的热处理 第二节钢在冷却时的组织转变 等温冷却是奥氏体至高温快速冷至临界点________以下某一温度,保温后再冷至室温。 A.A3 B.A m C.A1 D.A cm 临界温度以上的奥氏体是稳定相,临界温度以下的则为不稳定相,所以把暂存于临界点以下的奥氏体称为________。 A.奥氏体 B.实际奥氏体 C.残余奥氏体 D.过冷奥氏体 共析钢加热到奥氏体化后,以不同的冷却方式冷却,可以获得________。A.三种组织 B.四种组织 C.五种组织 D.六种组织 过冷奥氏体的等温冷却转变过程中,转变起始线与转变终了线之间的产物均含有________。 A.过冷奥氏体 B.P C.S D.M 在过冷奥氏体向马氏体的转变过程中,下列说法正确的是________。 A.铁、碳原子均不发生扩散 B.是典型的扩散型相变 C.铁原子发生一定短距离的扩散,而碳原子则完全不能扩散 D.碳原子发生一定短距离的扩散,而铁原子则完全不能扩散 在过冷奥氏体向贝氏体的转变过程中,下列说法正确的是________。 A.铁、碳原子均不发生扩散 B.是典型的扩散型相变 C.铁原子发生一定短距离的扩散,而碳原子则不能扩散 D.碳原子发生一定短距离的扩散,而铁原子则不能扩散 在过冷奥氏体向珠光体的转变过程中,下列说法正确的是________。 A.铁、碳原子均不发生扩散 B.是典型的扩散型相变 C.铁原子发生一定短距离的扩散,而碳原子则完全不能扩散 D.碳原子发生一定短距离的扩散,而铁原子则完全不能扩散 在共析钢的珠光体等温转变区,________,则形成的________。 A.等温转变温度越低/珠光体组织片层越粗 B.等温转变温度越低/珠光体组织片层越细 C.等温转变温度越高/珠光体组织片层越薄 D.等温转变温度越高/珠光体组织片层越细 共析钢等温转变曲线上,当过冷度较小时,奥氏体将转变成________。A.珠光体组织 B.索氏体组织 C.屈氏体组织 D.贝氏体组织 在等温冷却转变曲线上,过冷奥氏体在高温区的转变产物是________。A.F B.A C.P D.M 索氏体是铁素体与渗碳体的________状的机械混合物。 A.粗片 B.细片 C.极细片 D.蠕虫 珠光体类型组织有________。 Ⅰ.P;Ⅱ.S;Ⅲ.T;Ⅳ.B;Ⅴ.M。 A.Ⅰ+Ⅱ+Ⅴ B.Ⅰ+Ⅲ+Ⅳ C.Ⅱ+Ⅲ+Ⅴ D.Ⅰ+Ⅱ+Ⅲ 屈氏体是铁素体与渗碳体的________状的机械混合物。 A.粗片 B.细片 C.极细片 D.蠕虫 珠光体是铁素体与渗碳体的________状的机械混合物。 A.粗片 B.细片 C.极细片 第6章钢的过冷A转变图 ?6.1 IT图 ?6.2 CT图 ?6.3 IT图与CT图的比较和应用 第6章钢的过冷A转变图 ?过冷A的冷却方式 6等温冷却→“C”曲线或IT(I sothermal T ransformation)曲 线或TTT(T i me T emperature T ransformation)曲线 6连续冷却→CT曲线(C ontinuous T ransformation)或CCT (C ontinuous C ooling T ransformation)曲线 6.1 IT 图 一、IT或TTT图的建立 6金相法: h优点:能较准确地测出转变的开始点和终了点,并能直接观 察到转变产物的组织形态、分布状况及其数量 h缺点:所得结果是不连续的,并且需大量金相试片,费时且麻 烦 6膨胀法:采用热膨胀仪,利用钢在相变时发生的比容 变化来测定 h优点:测量时间短,需要试样少,易于确定在各转变量下所 需时间,能测出过共析钢的先共析产物的析出线 h缺点:当膨胀曲线变化较平缓时,转折点不易精确测出6磁性法:利用钢中A向其它组织转变的磁性变化来测量 h优点:试样少、测试时间短、易于确定各转变产物达到一定 百分数时所需的时间 h缺点:不能测出过共析钢的先共析产物的析出线和亚共析钢P 转变的开始线 6.1 IT 图 二、IT图的分析 ×左侧区域:A不稳定区,孕育期 ×右侧区域:转变产物区 ×中间所夹区域:转变过渡区 ×左侧线:转变开始线 ×右侧线:转变终了线 ×Ms线:低温转变开始温度,开 始生成马氏体 ×Mf线:低温转变终了线 Note:孕育期如何变化? 第三节奥氏体在冷却时的转变 奥氏体在冷却时发生的组织转变,既可在恒温下进行,也可在连续冷却过程中进行,随着冷却条件的不同,奥氏体可在A1以下不同的温度发生转变,获得不同的组织。所以,冷却是热处理的关键工序,它决定着钢在热处理后的组织和性能。 在临界转变温度A1以上存在的奥氏体是稳定的,不会发生转变。但一旦冷却到A1以下,则变得不稳定,冷却时要发生组织转变。这种在临界温度以下存在且不稳定的、将要发生转变的奥氏体称为过冷奥氏体。 研究过冷奥氏体的冷却转变行为,通常采用两种方法,一种是利用奥氏体等温转变曲线研究奥氏体在不同过冷度下的等温转变过程,另一种是利用奥氏体连续冷却转变曲线研究奥氏体在不同冷速下的连续冷却中的转变过程。 一、共析钢过冷奥氏体等温转变曲线 这里以金相-硬度法为例,来说明共析钢的过冷奥氏体等温转变曲线的测定过程。 将共析钢制成圆形薄片试样(Φ10×1.5mm)。试样被加热到临界点Ac1以上某一温度并保温一段时间,得到均匀的奥氏体组织,然后将试样分别迅速投入到不同温度的盐浴炉中,从放入盐浴中开始计时,每隔一段时间从盐浴中取出一块试样迅速放入水中。对各试样做金相组织观察和硬度测定 就可以得出各等温温度下不同等温时间内奥氏体的转变量,就可以得到一系列的奥氏体等温转变开始点和转变终了点。若以等温转变温度为纵坐标,转变时间(以对数表示)为横坐标,将所有的转变开始点连接成一条曲线(称为等温转变开始线);同样,将所有的转变终了点也连成一条曲线(称为等温转变终了线),就可以得到如所示的共析钢过 图 3-1共析钢的过冷奥氏体等温转变曲线图冷奥氏体等温转变曲线。由于该曲线具有英文字母“C”的形状,故称C曲线,也称TTT(Time Temperature Transformation)曲线。 C曲线上部的水平线A1是奥氏体和珠光体的平衡温度。 第38卷第3期2012年6月 包钢科技 Science and Technology of Baotou Steel Vol.38,No.3 June,2012 Q690钢的过冷奥氏体连续冷却转变曲线 白雅琼1,2,李智丽2,赵莉萍1 (1.内蒙古科技大学材料与冶金学院,内蒙古包头014010; 2.内蒙古包钢钢联股份有限公司技术中心,内蒙古包头014010) 摘要:采用Formastor-F型全自动相变仪测定Q690钢的连续冷却转变曲线(CCT曲线),研究了Q690钢在不同冷却速度下的显微组织形态,分析了合金元素对连续冷却转变曲线的影响,通过对CCT曲线的测定为Q690钢热处理制度和控冷工艺提供理论依据。 关键词:Q690钢;CCT曲线;显微组织;显微硬度 中图分类号:TG115.21+.3文献标识码:B文章编号:1009-5438(2012)03-0039-03 Continuous Cooling Transformation Curve of Supercooled Austenite in Q690Steels BAI Ya-qiong1,2,LI Zhi-li2,ZHAO Li-ping1 (1.School of Material Science and Metallurgy,Inner Mongolia University of Science and Technology,Bao-tou014010,Nei Monggol,China; 2.Technical Center of Steel Union Co.Ltd.of Baotou Steel(Group)Corp.,Baotou014010,Nei Monggol,China) Abstract:The continuous cooling transformation(CCT)curve of Q690steels determined with the Formastor-F auto-matic dilatometer is for studying the microstructural shape of Q690steels at different cooling velocities and analyzing the effects of alloying elements on continuous cooling transformation curve.The determination of CCT curve could be as the the-oretic basis for heat treatment system and controlled cooling technology of Q690steels. Key words:Q690steels;continuous cooling transformation(CCT)curve;microstructure;microhardness Q690钢板具有较高的屈服强度和抗拉强度,广泛应用于能源、交通、建筑、工程机械等行业,具有很大的市场潜力,而研究Q690钢在连续冷却过程中的相变规律对开发高强度钢以及控制其组织变化具有重要意义。在实验室中利用Formastor-F型全自动相变仪,测定了屈服强度690MPa级别工程机械用钢过冷奥氏体连续冷却转变曲线(CCT曲线),为制定该钢热处理制度和控冷工艺提供理论依据。 1实验材料及方法 1.1实验材料 试验用钢化学成分如表1所示。 *收稿日期:2012-03-20 作者简介:白雅琼(1982-),女,内蒙古包头市人,助理工程师,现从事金相检验分析工作。 过冷奥氏体等温转变曲线 一、整体实验目的 1.熟悉用金相硬度法测定过冷奥氏体恒温分解动力学曲线的方法; 2.掌握过冷奥氏体在不同温度范围中恒温转变产物的特征,提高对组织的识别能力。 二、整体实验设备与材料 1.金相显微镜,热处理炉,洛氏硬度计,砂轮,抛光机 2.实验样品:T8钢 三、实验内容 1.硬度结果分析(上节课) 2.结合具体实验温度和保温时间,硬度和金相照片,叙述在本温度下随着保温时间延长奥氏体分解为珠光体的趋势和特点 (一)恒温时间为400摄氏度时,恒温组织转变为奥氏体转变为贝氏体。当恒温时间为1~10s时,常温下观察到的组织为马氏体,当恒温时间为10~100s,常温下观察到的组织为贝氏体。 如图为400℃恒温,恒温转变 原本保温时间为3s,然而根据 硬度,硬度为38.1,属于屈氏 体范围(一般的硬度为: HRC; 35-45左右,如淬火不足) 在此处的,原本应该转变为贝 氏体+马氏体(硬度值约为 62HRC左右)。然而可能因为在 保温过程当中,由于此时间过 短不易操作,所以导致回火。 所以硬度很小 图(1)实验 T8 金相组织图恒温400 恒温时间3s 图(2)百度钢T12 回火屈氏体组织图 500 X 图(3)实验 T8 金相组织图恒温400 恒温时间3s 手机拍摄 实验分析:正常情况下,随恒温时间增长,开始产生贝氏体。硬度会逐渐降低,但是尤其此样品硬度值为突降,故并不是贝氏体,且硬度值范围在屈氏体范围内。通过对比回火曲氏马氏体组织图,可以发现近乎相同。故,可以判断此样品在常温时转变成为了回火屈氏体。 (二)恒温时间为600摄氏度。当未发生转变时,组织全部为马氏体,硬度值很高而且平稳,变化不大。当等温转变有转变产物形成时,由于高温和中温转变组织(如珠光体及贝氏体等)的硬度都低于马氏体,因此硬度下降。 如图(4),此时为恒温温度 600摄氏度,恒温时间为60s 的金相组织。根据硬度,以 及硬度随保温时间变化的曲 线可以分析得到,在60s的 时候,几乎奥氏体都已经分 解,并且转换,由于保温时 间较长,此时均为索氏体。 (硬度为27HRC,属于索氏 体硬度范围即30HRC左右) 1/1 钢在冷却时的组织转变常识钢进行热处理冷却的目的是获得所需要的组织和性能,这需要通过采用不同冷却方式来实现。冷却方式不同转变的组织也不同,性能差异较大。奥氏体冷却至A1以下温度时将发生组织转变(A1温度以下还存在的不稳定奥氏体通常称过冷奥氏体)。钢的冷却方式分为等温冷却和连续冷却。 等温冷却的组织转变形式 1.奥氏体的等温转变对过冷奥氏体(即:奥氏体在A1线以上是稳定相,当冷却到A1线以下还未转变 的奥氏体)经过一段时间的等温保持后转变为稳定的新相。这种转变过程就称为奥氏体的等温转变。 2.等温冷却转变钢经奥氏体化后迅速冷却至临界点Ar1或Ar3)线以下,等温保持时过冷奥氏体发生的转 变。 等温冷却的组织转变产物与性能 1.A1~550℃也称高温转变,获片状珠光体型(F+P)组织,按转变温度由高到低的顺序,转变产物分别 为珠光体、索氏体、托氏体;片层间距由粗到细,趋势是:片层间距越小,塑性变形阻力越大,强度和硬度越高 1)A1~650℃获粗片状珠光体金相组织 2)650~600℃获细片状索氏体金相组织 3)600~550℃获极其细片状的托氏体金相组织 2.550℃~M S 也称中温转变,获贝氏体型组织(过饱和的铁素体和碳化物组成,有上贝氏体和下贝氏体之 分。) 1)550~350℃获羽毛状上贝氏体金相组织 2)550℃~M S获黑色针状下贝氏体金相组织(这种组织强度和韧性都较高) 3.M S线温度以下连续冷却时,过冷奥氏体发生转变获得马氏体组织,马氏体内的含碳量决定着马氏体的强 度和硬度,总的趋势是随着马氏体含碳量的提高,强度与硬度也随之提高;高碳马氏体硬度高、脆性大,而低碳马氏体具有良好的强度和韧性。 连续冷却的组织转变过冷奥氏体在一个温度范围内,随温度连续下降发生组织转变。连续冷却有炉冷、空冷、油冷、水冷四种最为常用的连续冷却方式 1)炉冷冷速约10℃/min,产生新相为珠光体,如退火的冷却 2)空冷冷速约10℃/s,产生新相为索氏体,如正火的冷却 3)油冷冷速约150℃/s,产生新相为托氏体+马氏体,如油淬 4)水冷冷速约600℃/s,产生新相为残余奥氏体+马氏体,如水淬(残余奥氏体的存在降低了淬火 钢的硬度和耐磨性,也会因零件在使用过程中残余奥氏体会继续转变为马氏体,从而使工件变形; 一些重要精密的零件通常会通过把淬火后的工件冷却到室温以下并继续冷却到-80~-50℃来减少残余奥氏体含量的存在)。 过冷奥氏体恒温转变综合动力学曲线测定 过冷奥氏体恒温转变综合动力学曲线测定 综合实验说明:本实验为综合设计分析实验,7学时,是《材料科学基础实验》(27学时)的一部分,为配合材料物理专业必修课《材料科学基础》而设定。课程负责人:龙毅,执笔:叶荣昌 本实验以T8钢为研究对象,通过将必须数量的、具有一定大小尺寸的薄试样加热到钢的临界点以上,经保温达到充分奥氏体化,然后,分别转入温度低于A1线的不同温度的等温炉内,进行不同时间的等温停留,使过冷奥氏体在不同温度下进行不同程度的分解。测定奥氏体的组织转变量,以确定奥氏体开始分解(约5%的转变量)、转变50%及转变终了(约有5%未转变)的时间,并由此获得一系列数据,描绘出钢的C曲线。 由于当试样开始转变或转变接近终了时,转变量很难确定,因此,配合采用硬度法,在试样上测量洛氏硬度。当未发生转变时,组织全部为马氏体,硬度值很高而且平稳,变化不大。当等温转变有转变产物形成时,由于高温和中温转变组织(如珠光体及贝氏体等)的硬度都低于马氏体,因此硬度下降。随着转变量增加,硬度值不断下降,直至转变完了,硬度值趋于平稳。 金相硬度法是测定过冷奥氏体等温转变曲线最准确的方法,而且可以直接观察到不同等温条件下转变产物的组织形态和数量,这是其它方法所不能代替的。但是,由于金相硬度法需用试样数量较多,实验工作量大,因此,本实验采取分工协作的方式,将全班同学交叉分成六个小组,每组的保温温度相同,保温时间不同。首先,每个同学观测不同等温温度、不同等温时间处理所得显微组织,描绘出所观察到的金相组织,注明组织特征和相对量,并给出各自试样的硬度值;接着,各小组将本组样品叠加后观察奥氏体转变量随保温时间的变化;然后,各小组综合数据,绘出各等温温度下的硬度与保温时间的关系曲线,并分析结果;最后,全班数据综合,将不同温度下奥氏体转变相同的点连接起来,建立C曲线,并分析结果。 本实验的顺利完成依赖于每一位同学的努力,个人实验结果的好坏对最终的综合数据具有直接影响,因此,通过这一实验不仅可以培养同学们动手实践能力与综合分析问题、解决问题的能力,而且,还可以培养同学们在一个课题研究中相互分工与团结协作的能力。 一、实验目的 编号:QMSD/JWC-13-10 江苏省技工学校教案首页 课题§5-2钢在冷却时的转变 教学目的、要求: 了解钢在冷却时的组织转变 教学重点、难点: 过冷奥氏体的等温转变。 授课方法:讲解、练习 教学参考及教具(含电教设备):挂图、配套教参、电子教案 授课执行情况及分析:2教时 本节内容学生不易理解,还需讲解得更浅显、形象 板书设计或授课提纲 【导入】 复习1、热处理概念2、钢的热处理方法 3、热处理工艺 【新授】§5-2 钢在冷却时的转变 钢经加热获得奥氏体组织后,在不同的冷却条件下冷却,可使钢获得不同的力学性能。 在热处理工艺中,常采用等温转变和连续冷 却转变两种冷却方式。其工艺曲线如图6-5所示。 等温转变是将奥氏体化的钢迅速冷却到A l以下某一 温度保温,使奥氏体在此温度发生组织转变,如图 6-5曲线2。连续冷却转变是将奥氏体化的钢从高温 冷却到室温,让奥氏体在连续冷却条件下发生组织 转变,如图6-5曲线1。 一、过冷奥氏体的等温转变 在共析温度以下存在的奥氏体称为过冷奥氏体。 表示过冷奥氏体的转变温度、转变时间与转 变产物之间的关系曲线图称为等温转变图。 等温转变图的建立 奥氏体等温转变图是用实验方法建立的。 下面以共析钢为例来说明等温转变图的建立。 测出过冷奥氏体等温转变开始和终了的时间,把它们记在时间-温度的坐标图上,然后分别连接各开始转变点(a点)和转变终了点(b点),得到如图6-6所示的曲线图,这一曲线图称为奥氏体等温转变图。亦称为C曲线。 在等温转变图的下方有两条水平线,Ms线为过冷奥氏体向马氏体转变的开始线,约230℃;M f线为过冷奥氏体向马氏体转变终了线,约-5O℃。在C曲线拐弯处(约550℃,俗称“鼻尖”)孕育期最短,此时奥氏体最不稳定,最容易分解。 过冷奥氏体等温转变产物的组织和性能 在Ms点以上,可发生以下两种类型的转变: 珠光体型转变第三章 奥氏体在冷却时的转变

35K钢过冷奥氏体连续冷却转变曲线研究

耐候钢变形奥氏体的连续冷却转变

高扩孔钢变形奥氏体的连续冷却转变

奥氏体转变

第六章钢的热处理钢在冷却时的组织转变

第6章 钢的过冷奥氏体转变图

奥氏体在冷却时的转变

Q690钢的过冷奥氏体连续冷却转变曲线_白雅琼

过冷奥氏体等温转变曲线参考模板

钢在冷却时的转变

过冷奥氏体恒温转变综合动力学曲线测定

第五章钢在冷却时的转变 2