不同方式的催化裂化汽油降烯烃过程的反应规律研究

不同方式的催化裂化汽油降烯烃过程的

反应规律研究

白跃华1高金森2徐春明2

1.天津大学化工学院(天津市300072)

2.石油大学重质油国家重点实验室(北京市102249)

摘要:利用催化裂化催化剂在小型提升管催化裂化试验装置上考察了催化裂化汽油轻馏分改质和催化裂化汽油循环回炼改质的反应规律。试验结果表明,催化裂化汽油轻馏分改质的反应进行的程度同全馏分改质不同,催化裂化汽油轻馏分改质过程的液体收率和汽油收率与相同条件下全馏分汽油改质过程相近,尽管低碳数烯烃的初始浓度远远高于高碳数烯烃的初始反应浓度,但其转化率要比高碳数烯烃低。催化裂化汽油循环回炼次数增多,改质汽油收率增加,液化石油气收率减少,而液体收率基本不变。

关键词:催化裂化汽油催化改质降烯烃轻馏分反应机理

考虑到催化裂化汽油烯烃含量分布是随着碳数的增加而减少,而且总烯烃质量分数的70%左右集中在C5~C7,因此提出了对催化裂化汽油轻馏分进行改质的设想。另一方面,如果在工业催化裂化装置上实施催化裂化汽油改质降烯烃过程,最简单的工艺方案是将改质油气与重油提升管的反应油气混合进入主分馏塔分离,分离出的催化裂化汽油有一部分返回催化裂化汽油改质反应器内。从降烯烃效果和过程收率来看,这样的方案是不利的,因为返回改质反应器的催化裂化汽油实际上是出装置的低烯烃含量的汽油,需要将其降低到更低的程度才能把主提升管催化裂化汽油的高烯烃含量调至新标准要求。由于改质反应器内初始反应浓度低,这就需要较为苛刻的工艺条件和较大汽油回炼量。但这样的方案在工业装置上容易实施,改动小,投资低,操作简单,也具有一定的竞争力。因此,本研究在小型提升管催化裂化试验装置上考察了催化裂化汽油轻馏分改质降烯烃过程的反应规律和催化裂化汽油循环回炼改质降烯烃的反应规律。

1试验部分

1.1原料

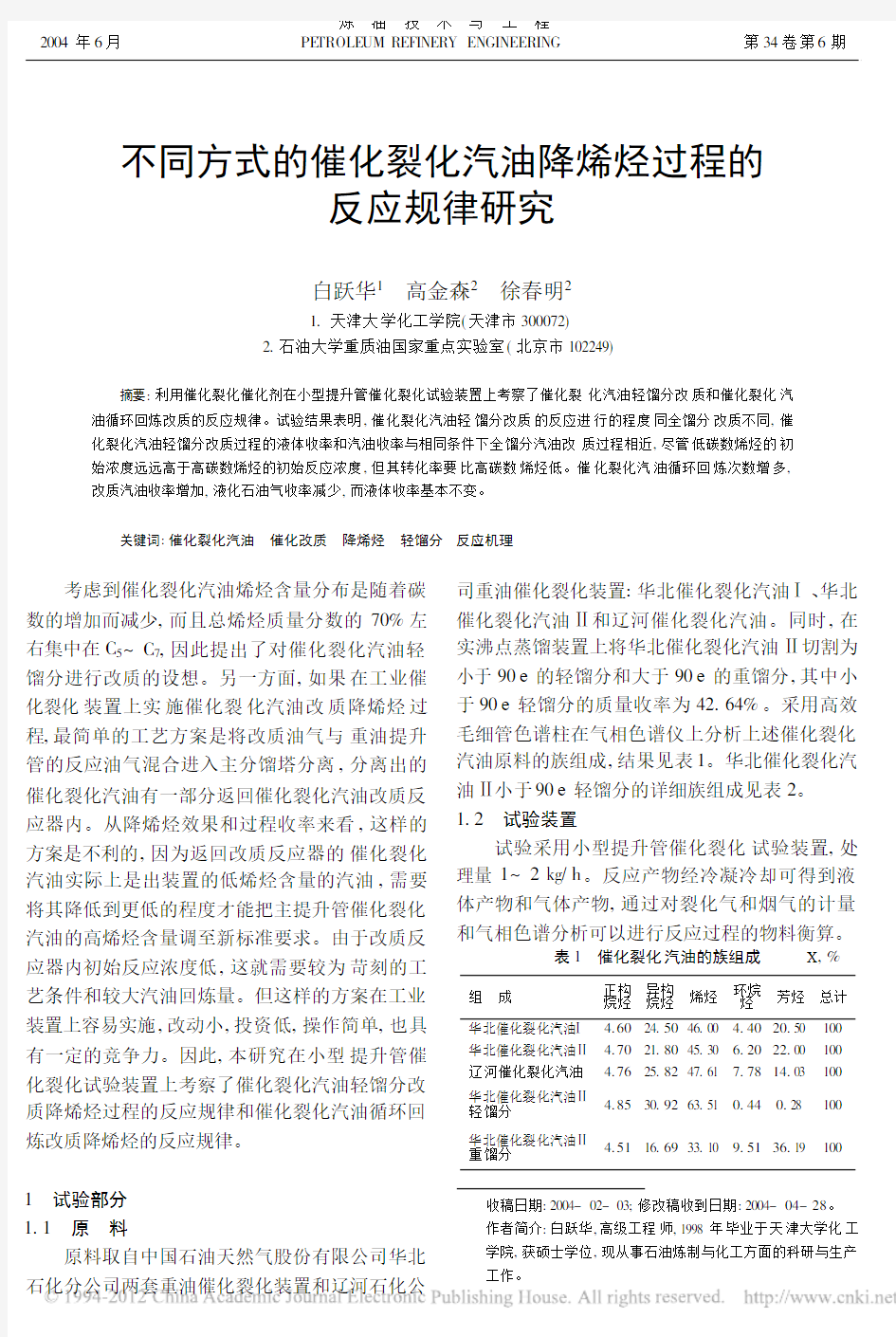

原料取自中国石油天然气股份有限公司华北石化分公司两套重油催化裂化装置和辽河石化公司重油催化裂化装置:华北催化裂化汽油?、华北催化裂化汽油ò和辽河催化裂化汽油。同时,在实沸点蒸馏装置上将华北催化裂化汽油ò切割为小于90e的轻馏分和大于90e的重馏分,其中小于90e轻馏分的质量收率为42.64%。采用高效毛细管色谱柱在气相色谱仪上分析上述催化裂化汽油原料的族组成,结果见表1。华北催化裂化汽油ò小于90e轻馏分的详细族组成见表2。

1.2试验装置

试验采用小型提升管催化裂化试验装置,处理量1~2kg/h。反应产物经冷凝冷却可得到液体产物和气体产物,通过对裂化气和烟气的计量和气相色谱分析可以进行反应过程的物料衡算。

表1催化裂化汽油的族组成X,%

组成

正构

烷烃

异构

烷烃烯烃

环烷

烃芳烃总计华北催化裂化汽油? 4.6024.5046.00 4.4020.50100

华北催化裂化汽油ò 4.7021.8045.30 6.2022.00100

辽河催化裂化汽油 4.7625.8247.617.7814.03100

华北催化裂化汽油ò

轻馏分

4.8530.9263.510.440.28100

华北催化裂化汽油ò

重馏分

4.5116.6933.109.5136.19100

收稿日期:2004-02-03;修改稿收到日期:2004-04-28。

作者简介:白跃华,高级工程师,1998年毕业于天津大学化工学院,获硕士学位,现从事石油炼制与化工方面的科研与生产工作。

炼油技术与工程

2004年6月PE TROLE UM REFINERY ENGINEERING第34卷第6期

表2 华北催化裂化汽油ò

轻馏分详细族组成

X ,%

项 目正构烷烃异构烷烃

烯烃环烷烃

芳烃

总计 C 30.17

0.17 C 40.34 2.07 2.41 C 5 2.1611.9530.7344.84

C 6 2.1715.4325.330.1243.05 C 70.18 3.36 5.140.320.289.28 C 80.170.080.25 总计

4.85

30.92

63.51

0.44

0.28

100.0

2 试验结果与讨论

为了较清楚地描述催化裂化汽油降烯烃的化学过程,提出如下几项指标以便对比:(1)烯烃转化率是汽油烯烃含量的减少值占原汽油烯烃含量的百分比;(2)芳烃增加率是汽油芳烃含量的增加量占原汽油芳烃含量的百分比;(3)异构烷烃增加率是汽油异构烷烃含量的增加量占原汽油异构烷烃含量的百分比。

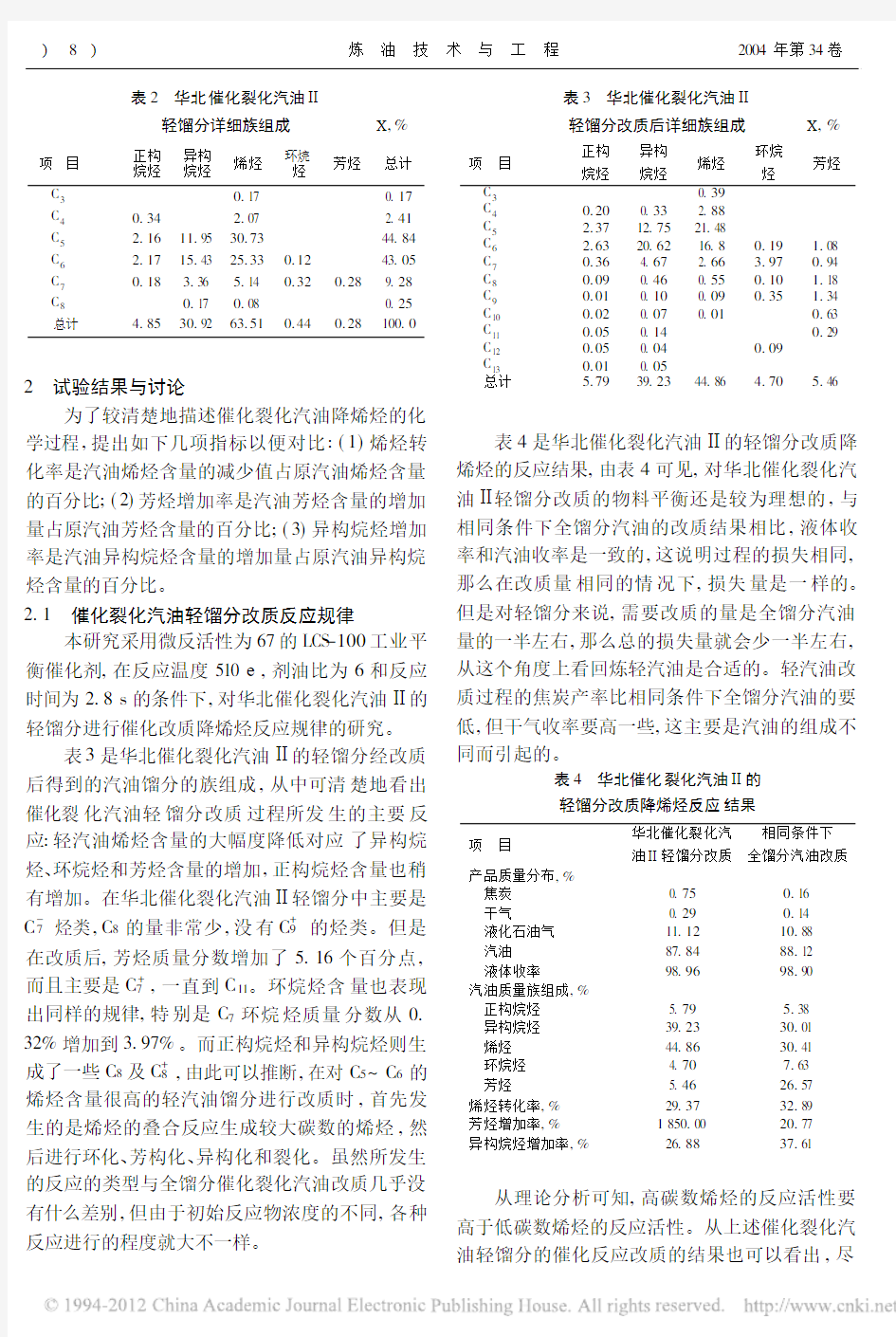

2.1 催化裂化汽油轻馏分改质反应规律

本研究采用微反活性为67的LCS -100工业平衡催化剂,在反应温度510e ,剂油比为6和反应时间为2.8s 的条件下,对华北催化裂化汽油ò的轻馏分进行催化改质降烯烃反应规律的研究。表3是华北催化裂化汽油ò的轻馏分经改质后得到的汽油馏分的族组成,从中可清楚地看出催化裂化汽油轻馏分改质过程所发生的主要反应:轻汽油烯烃含量的大幅度降低对应了异构烷烃、环烷烃和芳烃含量的增加,正构烷烃含量也稍有增加。在华北催化裂化汽油ò轻馏分中主要是C -7烃类,C 8的量非常少,没有C +

9的烃类。但是在改质后,芳烃质量分数增加了5.16个百分点,

而且主要是C +

7,一直到C 11。环烷烃含量也表现出同样的规律,特别是C 7环烷烃质量分数从0.32%增加到3.97%。而正构烷烃和异构烷烃则生成了一些C 8及C +

8,由此可以推断,在对C 5~C 6的烯烃含量很高的轻汽油馏分进行改质时,首先发生的是烯烃的叠合反应生成较大碳数的烯烃,然后进行环化、芳构化、异构化和裂化。虽然所发生的反应的类型与全馏分催化裂化汽油改质几乎没有什么差别,但由于初始反应物浓度的不同,各种反应进行的程度就大不一样。

表3 华北催化裂化汽油ò

轻馏分改质后详细族组成

X ,%

项 目正构烷烃异构烷烃烯烃环烷烃

芳烃

C 30.39 C 40.200.33 2.88 C 5 2.3712.7521.48 C 6 2.6320.6216.80.19 1.08 C 70.36 4.67 2.66 3.970.94 C 80.090.460.550.10 1.18 C 90.010.100.090.35

1.34 C 100.020.070.01

0.63 C 110.050.140.29 C 120.050.040.09

C 130.010.05 总计

5.79

39.23

44.86

4.70

5.46

表4是华北催化裂化汽油ò的轻馏分改质降烯烃的反应结果,由表4可见,对华北催化裂化汽油ò轻馏分改质的物料平衡还是较为理想的,与相同条件下全馏分汽油的改质结果相比,液体收率和汽油收率是一致的,这说明过程的损失相同,那么在改质量相同的情况下,损失量是一样的。但是对轻馏分来说,需要改质的量是全馏分汽油量的一半左右,那么总的损失量就会少一半左右,从这个角度上看回炼轻汽油是合适的。轻汽油改质过程的焦炭产率比相同条件下全馏分汽油的要低,但干气收率要高一些,这主要是汽油的组成不同而引起的。

表4 华北催化裂化汽油ò的轻馏分改质降烯烃反应结果

项 目

华北催化裂化汽油ò轻馏分改质

相同条件下全馏分汽油改质

产品质量分布,% 焦炭0.750.16 干气

0.290.14 液化石油气11.1210.88 汽油

87.8488.12 液体收率

98.9698.90汽油质量族组成,% 正构烷烃 5.79 5.38 异构烷烃39.2330.01 烯烃44.8630.41 环烷烃 4.707.63 芳烃

5.462

6.57烯烃转化率,%29.3732.89芳烃增加率,%

1850.0020.77异构烷烃增加率,%

26.88

37.61

从理论分析可知,高碳数烯烃的反应活性要高于低碳数烯烃的反应活性。从上述催化裂化汽油轻馏分的催化反应改质的结果也可以看出,尽

)

8)炼 油 技 术 与 工 程 2004年第34卷

管低碳数烯烃的初始浓度远远高于高碳数烯烃的初始反应浓度,但其转化率要比高碳数烯烃的转化率低,例如,轻馏分改质的烯烃转化率为29.38%,而在其它条件相同的情况下全馏分汽油改质的烯烃转化率为32.89%,从这个角度上来看,催化裂化汽油轻馏分改质是不利的。但是,从液体收率和辛烷值的保持情况看是可行的。

从烃类的转化结果来看,轻汽油改质过程的芳烃增加率和异构烷烃增加率要比相同条件下全馏分汽油改质的要高,特别是芳烃的增加率要大得多。这是由轻汽油改质与全馏分汽油改质的各种反应进行的程度不同决定的。

上述改质所用的催化裂化汽油轻馏分为小于90e的C-7馏分,可以推测,如果轻馏分的切割点再高一些,把C8也切进来,改质的效果无论在烯烃的反应活性上,还是液体收率和辛烷值的保持上会更好。

2.2催化裂化汽油循环回炼改质反应规律

该研究的具体试验方案是:首先对催化裂化汽油全馏分在提升管催化裂化中试装置上进行改质反应,将所得到的改质汽油与新鲜的催化裂化汽油按1B1比例混合,然后再进行改质反应,再将所得到的改质汽油与新鲜的催化裂化汽油按1B1比例混合,然后再进行改质反应,如此经过3个循环回炼改质。反应条件为:反应温度510e,剂油比6,反应时间2.8s。表5是利用微反活性67的LCS-100平衡催化剂对华北催化裂化汽油ò循环回炼改质降烯烃的反应结果,表6是利用微反活性为57的AKZO-2平衡催化剂对华北催化裂化汽油?循环回炼改质降烯烃的反应结果,表7是利用微反活性为60的辽河催化剂对辽河催化裂化汽油循环回炼改质降烯烃的反应结果。

从表5的结果可以看出,随着循环回炼次数的增多,改质汽油收率也在增加,液化石油气收率减少,而液体收率基本不变。每次改质过程的焦炭和干气的产率基本没有变化。从第三次和第二次循环回炼改质的烯烃含量看,基本上已经达到回炼平衡,最终的改质汽油烯烃质量分数可以降低到24.22%,以1B1的比例与新鲜催化裂化汽油混合后的烯烃质量分数也在35%以下,能够满足汽油新标准的要求。但是应该清楚,这样的过程始终有一部分改质过的汽油在改质反应器内循环着,这对保持液体收率来说是不利的。

从表6的结果也可以看出,尽管采用了微反活性只有57的AKZO-2工业平衡催化剂,在合适的反应温度和反应时间下的汽油改质结果也是很理想的,单程改质汽油烯烃质量分数下降了约15个百分点,并且保持了较高的液体收率。同表5的规律一样,随着循环回炼次数的增多,改质汽油收率在增加,液化石油气收率在减少,而液体收率基本不变,总的损失只有1.32%。每次改质过程的焦炭和干气的产率也基本没有变化。从第三次和第二次循环回炼改质的烯烃含量看,基本上已经达到回炼平衡,最终的改质汽油的烯烃质量分数可以降低到24.39%,若以1.1B1左右的比例与新鲜催化裂化汽油混合后,其烯烃质量分数可在35%以下,能够满足汽油新标准的要求。

表5华北催化裂化汽油ò

循环回炼改质结果

项目

第一次

改质

第一次

循环混合

汽油

第二次

循环改质

第二次

循环混合

汽油

第三次

循环改质

产品质量分布,%

焦炭0.660.830.77干气0.480.370.40液化石油气17.6615.9713.99汽油81.2082.8384.84液体收率98.8698.8098.83汽油族组成,%

正构烷烃 5.14 4.75 5.31 4.85 5.31异构烷烃29.4526.3130.5227.0030.97烯烃28.8937.7524.6734.8724.22环烷烃7.10 6.337.507.077.40芳烃29.4224.8631.9926.2132.10烯烃转化率,%36.2345.5446.53

芳烃增加率,%33.7345.4145.91

异构烷烃增加率,%35.0940.0042.06

表6华北催化裂化汽油?

循环回炼改质结果

项目

第一次

改质

第一次

循环混

合汽油

第二次

循环改质

第二次

循环混

合汽油

第三次

循环改质产品质量分布,%

焦炭 1.22 1.070.98干气0.360.310.34液化石油气11.658.628.69汽油86.7790.0089.99液体收率98.4298.6298.68汽油族组成,%

正构烷烃 5.00 4.89 5.13 4.84 5.23异构烷烃28.0326.3830.1726.6128.95烯烃30.9137.2324.8936.4324.39环烷烃 5.90 5.37 5.75 5.34 5.64芳烃30.1626.1334.0626.7835.79烯烃转化率,%32.845.947.0

芳烃增加率,%46.965.974.3

异构烷烃增加率,%14.623.318.4

)

9

)

第6期白跃华等.不同方式的催化裂化汽油降烯烃过程的反应规律研究

表7 辽河石化公司催化裂化汽油循环回炼改质降烯烃反应结果

项 目

第一次改质

第一次循环混合汽油第二次循环改质第二次

循环混

合汽油

第三次

循环改质

产品质量分布,% 焦炭0.670.52

0.47 干气

0.450.350.33 液化石油气20.58 5.2612.55 5.6112.73 汽油

78.3094.7486.5894.39

86.47 液体收率98.8899.1399.20汽油族组成,% 正构烷烃 5.05 4.95 5.29 4.97 5.41 异构烷烃34.8529.7233.6530.6934.85 烯烃33.3836.7225.1335.7324.74 环烷烃7.797.958.738.378.67 芳烃

18.9320.6627.1920.24

26.32烯烃转化率,%29.947.248.0芳烃增加率,%35.093.887.6异构烷烃增加率,%

35.0

30.3

35.0

从表7结果可以看出,对辽河催化裂化汽油进行循环回炼改质降烯烃也表现出相同的反应规律。随着循环回炼次数的增多,改质汽油收率在增加,液化石油气收率在减少,而液体收率基本不变。每次改质过程的焦炭和干气的产率也基本没有变化。从第三次和第二次循环回炼改质的烯烃含量看,基本上已经达到回炼平衡,最终的改质汽油的烯烃质量分数可以降低到24.74%,若以1B 1左右的比例与新鲜催化裂化汽油混合后的烯烃质量分数可在35%以下,能够满足汽油新标准的

要求。3 结 论

(1)在对C 5~C 6烯烃含量很高的轻汽油馏分进行改质时,首先发生的是烯烃叠合反应生成较大碳数的烯烃,然后发生环化、芳构化、异构化和裂化反应。催化裂化汽油轻馏分改质的反应进行的程度同全馏分改质不同。催化裂化汽油轻馏分改质过程烯烃含量的大幅度降低对应了异构烷烃、环烷烃和芳烃含量的增加。

(2)催化裂化汽油轻馏分改质过程的液体收率和汽油收率与相同条件下全馏分汽油改质过程相比是一致的,这说明过程的损失相同,但轻馏分需要改质的量是全馏分汽油量的一半左右,从这个角度上看轻汽油改质更合适。

(3)尽管低碳数烯烃的初始浓度远远高于高碳数烯烃的初始反应浓度,但其转化率要比高碳数烯烃的转化率低,从这个角度上来看,催化裂化汽油轻馏分改质是不利的。

(4)随着催化裂化汽油循环回炼次数的增多,改质汽油收率在增加,液化石油气收率在减少,而液体收率基本不变。每次改质过程的焦炭和干气的产率也基本没有变化。从第三次和第二次循环回炼改质的烯烃含量看,基本达到回炼平衡。

(编辑 吕艳芬)

STUDY ON REACTION RULES OF DIFFERENT PROCESSES FOR DECREASING FCC GASOLINE OLEFIN CONTENT

Bai Yuehua 1,Gao Jinsen 2,Xu Chunming 2

1.School o f Chemical Engineering and Technology ,Tianjin University (Tianjin 300072)

2.The State Key Laboratory o f Heavy Oil Processing,U niversity o f Petroleum (Beijing 102249)Abstract Reaction rules of FCC light naphtha upgrading and FCC naphtha recycle and reflux upgrading have been investigated with FCC catalyst in the bench scale riser FCC unit.Test result shows that the reaction process of FCC light naphtha upgrading is different from that of whole FCC naphtha upgrading,but their liquid yield and gaso -line yield are approximate.The conversion rate of high carbon number olefin is higher than that of lo w carbon num -ber olefin although the low carbon number olefin is higher initial concentration.The upgraded gasoline yield has been increased and LPG yield reduced with the incremental times of FCC naphtha recycle and reflux,while the liq -uid yield keeps unchanged.

Keywords catalytic cracking gasoline,catalytic upgrading,olefin decreasing,light naphtha,reaction mecha -nism

)

10)炼 油 技 术 与 工 程 2004年第34卷

裂化和裂解

裂化和裂解 This model paper was revised by the Standardization Office on December 10, 2020

裂化与裂解 裂化和裂解都是由一种大分子的烃在高温没有氧存在下变成小分子烃的复杂分解反应的过程.从反应本质来看,无论是裂化还是裂解都涉及到C--C键和C--H键的断裂.所以说裂化和裂解并没有严格的区别,因此常有人把裂化和裂解名词混用.但在石油工业中,为了不同的生产目的,控制不同的反应条件,通常把石油高温分解又分为裂解和裂化. (1)裂化 裂化的目的是将不能用作轻质燃料的常减压馏分油加工成汽油、柴油等轻质燃料和副产品气体等,从而提高汽油的质量和产量。目前普遍采用的裂化工艺大体上概括为热裂化和催化裂化两种。 热裂化:没有催化剂存在时,在一定温度和压力下进行的裂化过程,由于压力不同,又分为高压裂化和低压裂化。 催化裂化:是在有催化剂(硅酸铝)和较低压力、温度下进行的,目的是促进异构化、环烷化和芳构化。 裂化反应主要断C--C键。 (2)裂解 裂解即是在无氧时,在较高温度下,高级烷烃分解的过程。裂解的目的主要为了获得乙烯、丙烯、丁二烯、丁烯、乙炔等。 裂解反应主要是C--C链的断链反应和C--H键的脱氢反应。由于C--H键的键能(99千卡/摩尔),若使其断裂需要大量的热能,因此裂解反应需要在较高温度下进行。

从一定程度上,催化裂解是从催化裂化的基础上发展起来的,但是二者又有着明显的区别,如下: ①目的不同。催化裂化以生产汽油、煤油和柴油等轻质油品为目的,而催化裂解旨在生产乙烯、丙烯、丁烯、丁二烯等基本化工原料。 ②原料不同。催化裂化的原料一般是减压馏分油、焦化蜡油、常压渣油、以及减压馏分油掺减压渣油;而催化裂解的原料范围比较宽,可以是催化裂化的原料,还可以是石脑油、柴油以及C4、C5轻烃等。 ③催化剂不同。催化裂化的催化剂一般是沸石分子筛催化剂和硅酸铝催化剂,而催化裂解的催化剂一般是沸石分子筛催化剂和金属氧化物催化剂。 ④操作条件不同。与催化裂化相比,催化裂解的反应温度较高、剂油比较大、蒸汽用量较多、油气停留时间较短、二次反应较为严重。⑤反应机理不同。催化裂化的反应机理一般认为是碳正离子机理,而催化裂解的反应机理即包括碳正离子机理,又涉及自由基机理。

降低催化汽油烯烃的措施正式样本

文件编号:TP-AR-L2908 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 降低催化汽油烯烃的措 施正式样本

降低催化汽油烯烃的措施正式样本 使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学

烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质 一般认为,催化裂化主要是正碳离子反应,汽油中烯烃主要来自于原料油中烷烃的裂化。直链烷烃裂化一次生成一个烯烃和一个正碳离子,正碳离子二次

化学烷烃、烯烃、炔烃傻傻分不清楚

2016年全国高考统一化学试卷(新课标Ⅲ) 一、选择题. 1.(3分)化学在生活中有着广泛的应用,下列对应关系错误的是() A.A B.B C.C D.D 2.(3分)下列说法错误的是() A.乙烷光照下能与浓盐酸发生取代反应 B.乙烯可以用作生产食品包装材料的原料 C.乙醇室温下在水中的溶解度大于溴乙烷 D.乙酸和甲酸甲酯互为同分异构体 3.(3分)下列有关实验的操作正确的是() A.A B.B C.C D.D 4.(3分)已知异丙苯的结构简式如图,下列说法错误的是()

A.异丙苯的分子式为C9H12 B.异丙苯的沸点比苯高 C.异丙苯中碳原子可能都处于同一平面 D.异丙苯和苯为同系物 5.(3分)锌﹣空气燃料电池可用作电动车动力电源,电池的电解质溶液为KOH 溶液,反应为2Zn+O2+4OH﹣+2H2O═2Zn(OH)42﹣.下列说法正确的是()A.充电时,电解质溶液中K+向阳极移动 B.充电时,电解质溶液中c(OH﹣)逐渐减小 C.放电时,负极反应为:Zn+4OH﹣﹣2e﹣═Zn(OH)42﹣ D.放电时,电路中通过2mol电子,消耗氧气22.4L(标准状况) 6.(3分)四种短周期主族元素W、X、Y、Z的原子序数依次增大,W、X的简单离子具有相同电子层结构,X的原子半径是短周期主族元素原子中最大的,W与Y同族,Z与X形成的离子化合物的水溶液呈中性.下列说法正确的是() A.简单离子半径:W<X<Z B.W与X形成的化合物溶于水后溶液呈碱性 C.气态氢化物的热稳定性:W<Y D.最高价氧化物的水化物的酸性:Y>Z 7.(3分)下列有关电解质溶液的说法正确的是() A.向0.1mol?L﹣1 CH3COOH溶液中加入少量水,溶液中减小B.将CH3COONa溶液从20℃升温至30℃,溶液中增大C.向盐酸中加入氨水至中性,溶液中>1 D.向AgCl、AgBr的饱和溶液中加入少量AgNO3,溶液中不变 二、解答题.

0汽油国家标准

车用汽油国家标准 2014.10.01 项目 国三 国四 国五/京四 粤四 抗爆性 研究法辛烷值(RON) 不小于 抗爆指数 不小于 93# 93# 92# 93# 93 93 92 93 88 88 87 88 铅含量 % 不大于 0.005 0.005 0.005 0.005 馏程 10%蒸发温度 ℃ 不高于 50%蒸发温度 ℃ 不高于 90%蒸发温度 ℃ 不高于 终馏点温度 ℃ 不高于 残留量 ml 不大于 70 120 190 205 2 蒸气压11月1日—4月30日 KPa 不大于 5月1日—年10月31日 KPa 不大于 88 72 42-85 40-68 45-85 42-65 40-65 40-65 溶剂洗后胶质 mg/100ml 不大于 5 5 5 5 未洗胶质 mg/100ml 不大于 -- 30 30 --- 诱导期 min 不小于 480 480 480 480 硫含量 %(m ) 不大于 0.015 0.005 0.001 0.005 硫醇(需满足下列要求之一) 博士实验 通过 通过 通过 通过 硫醇硫含量 %(m )不大于 0.001 0.001 0.001 0.001 铜片腐蚀(50 ℃ 3h) 级 不大于 1 1 1 1 水溶性酸碱 无 无 无 无 机械杂质及水分 无 无 无 无 苯含量 % (m) 不大于 1.0 1.0 1.0 1.0 氧含量% (m) 不大于 2.7 2.7 2.7 2.7 甲醇含量% (m) 不大于 0.3 0.3 0.3 0.3 烯烃含量%(v/v) 不大于 30 28 25 25 芳烃含量 % (v) 不大于 40 40 --- --- 芳烃+烯烃含量 % (v) 不大于 -- -- 60 60 锰含量/(g/L ) 不大于 0.016 0.008 0.002 0.008 铁含量/(g/L ) 不大于 0.01 0.01 0.01 0.01 密度(20℃)kg/m 3 --- 0.72-0.775 0.72-0.775 0.72-0.775

降低催化汽油烯烃的措施正式版

In the schedule of the activity, the time and the progress of the completion of the project content are described in detail to make the progress consistent with the plan.降低催化汽油烯烃的措施 正式版

降低催化汽油烯烃的措施正式版 下载提示:此解决方案资料适用于工作或活动的进度安排中,详细说明各阶段的时间和项目内容完成的进度,而完成上述需要实施方案的人员对整体有全方位的认识和评估能力,尽力让实施的时间进度与方案所计划的时间吻合。文档可以直接使用,也可根据实际需要修订后使用。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽

车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析

降低催化汽油烯烃的措施

仅供参考[整理] 安全管理文书 降低催化汽油烯烃的措施 日期:__________________ 单位:__________________ 第1 页共8 页

降低催化汽油烯烃的措施 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃 措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质 一般认为,催化裂化主要是正碳离子反应,汽油中烯烃主要来自于原料油中烷烃的裂化。直链烷烃裂化一次生成一个烯烃和一个正碳离子,正碳离子二次裂化又生成一个烯烃和一个正碳离子。烷烃分子越大,裂化次数越多,汽油中烯烃含量越高;环烷烃开环裂化生成两个小分子 第 2 页共 8 页

烯烃,但环烷烃也能够氢转移缩合芳构化。因此,原料中链烷烃含量高,链烷烃分子大时,汽油中烯烃含量较高。实验数据表明:氢含量高、K 值大的原料油,裂化转化率高,汽油产率高,汽油中烯烃含量也较高。 1.2 催化剂活性 一般来说,随着分子筛含量增高,氢转移活性也相应增加,因此,产品中的烯烃含量相对减少。实验数据表明:在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降,当平衡剂的微反活性从50提高到60.8时,汽油烯烃由67.46%下降至55.33%。 1.3 反应温度 催化裂化过程中主要发生热裂化和催化裂化反应,催化反应主要有裂化、氢转移、异构化、芳构化等,裂化和芳构化反应是吸热反应,裂化反应生成烯烃,芳构化反应消耗烯烃;氢转移和异构化反应是放热反应,消耗烯烃。提高反应温度,有利于裂化反应和芳构化反应,不利于氢转移反应和异构化反应。此外,随反应温度的提高,热烈化反应速度提高的幅度大于催化裂化反应速度提高的幅度,不利于汽油烯烃含量的降低。实验数据表明:随反应温度的提高,汽油烯烃含量增加。 1.4 剂油比 增大剂油比对催化裂化反应主要有三个好处: (1)使原料油和催化剂接触更充分,有利于原料中胶质团的裂化。 (2)减少待生与再生剂的炭差,提高催化剂的有效活性中心。 (3)增加单位原料油接触的催化剂活性中心数,相应提高反应速度,有利于裂化、异构化和氢转移等反应。实验数据表明:随剂油比的提高,转化率提高,液化气产率提高,汽油收率先增加后略有下降,焦炭产率增加,氢转移反应指数提高,汽油烯烃含量下降,剂油比平均每 第 3 页共 8 页

烯烃和炔烃(定稿带答案)

第X课时烯烃和炔烃 高考目标与要求 1.以烷、烯、炔的代表物为例,比较它们在组成、结构、性质上的差异。 2.根据有机化合物组成和结构的特点,认识加成、取代反应。 3.举例说明烃类物质在有机合成和有机化工中的重要作用。 知识梳理 1.烷烃、烯烃、炔烃的组成、结构特点和通式 2.物理性质 (1)随着分子中碳原子数的递增,烃的物理性质呈现规律性的变化。

C n H 2n +2+3n +12 O 2――→点燃 n CO 2+(n +1)H 2O (2)甲烷、乙烯、乙炔的结构和物理性质比较 烃类 甲烷 乙烯 乙炔 分子式 CH 4 C 2H 4 C 2H 2 结构简式 CH 2==CH 2 CH ≡CH 分子结 构特点 正四面体 结构,键角为 109°28′ ,由极性键形成的非极性分子 平面 结构,键角为 120°,所有原子处于同一平面内,非极性分子 H —C ≡C —H 直线型 结构,键角为 180°,分子中所有的原子均处于同一直线上,非极性分子 物理性质 无色、无味气体,极难 溶于水,密度比空气小 无色、稍有气味的 气体,难溶于水, 密度比空气略小 纯乙炔是无色、无味的气体,密度比空气小,微溶于水 碳的质 量分数 75% 85.7% 92.3% 3.甲烷、烷烃的化学性质 (1)甲烷的化学性质 ①通常状况下,甲烷的性质 稳定 ,与强氧化剂(如KMnO4)、强酸、强碱等均不能发生化学反应。但在一定条件下可以燃烧,可以发生取代反应。 ②取代反应:有机物分子里的某些原子或原子团被其他原子或原子团所替代的反应。 甲烷与Cl2发生取代反应的化学方程式: (2)烷烃的化学性质 和甲烷类似,通常较稳定,在空气中能点燃,在光照条件下能与氯气发生取代反应。 ① 稳定性:通常情况下,与 强氧化剂 、 强酸 及 强碱 都不发生反应,也难与其他物质化合。

国内催化裂化装置降低汽油烯烃技术进展_张强

2009年第4期 催化裂化是目前重质油加工的重要途径。随着环境污染的加剧和环保法规的日趋严格,国内也相应实施了新的车用汽油质量标准。国内车用汽油中约70%来自催化裂化装置。由于催化裂化装置原料油是蒸馏装置的重质油,其集中了原油中大部分的硫、氮、氧及金属化合物。因此,国产汽油的硫、烯烃含量普遍偏高,生产清洁汽油成为当务之急。通过改进生产工艺、优化操作来生产清洁汽油,同时改进催化剂和助剂;然后将催化裂化汽油进行加氢、醚化等手段进行改质[1,2]。通过参比汽油标准中的指标,可以看出国内汽油质量与世界的差距。世界汽油标准见表1。 1国内催化裂化装置降低烯烃含量主要工艺技术改进及应用 1.1催化裂化汽油辅助反应器技术 石油大学(北京)研发了催化裂化汽油辅助反应器改质降烯烃技术。在常规的催化裂化装置上,增设了1个辅助反应器,对裂化汽油进行改质处理。汽油中的烯烃在辅助反应器中进行氢转移、芳构化、异构化或者裂化等反应,抑制初始裂化和缩合反应,使烯烃含量显著降低,而辛烷值基本不变[3]。 抚顺石化公司采用“催化裂化汽油辅助反应器改质降烯烃技术”对1.5×106t/a重油催化裂化装置进行了降烯烃改造,增设了处理汽油的提升管加处理床层的反应器、沉降器,且在国内首次采用了单独分馏塔方案。改造结果表明,应用该技术,可使催化裂化汽油烯烃体积分数降至20%以下。汽油收率下降5.09%~5.30%,轻柴油收率增加2.01%~2.33%,液化气收率增加1.52%~2.70%,焦炭增加0.20%~0.54%[4]。滨州石化公司在2×105t/a 催化裂化装置上也采用此工艺。汽油烯烃体积分数降到35%以下,降烯烃过程中处理量不变,实现了重油提升管和汽油改质辅助提升管的平稳运行,解决了烯烃含量超标问题。液化气收率和丙稀收率增加,增效益1.56×105元/a[5]。华北石化分公司应用辅助反应器改质降烯烃技术对Ⅲ套装置进行了改造,汽油烯烃体积分数降到35%以下,液体收率和轻质油收率分别提高了1.5%和5.7%,干气和焦炭产率分别下降了0.8%和1.3%[6]。 1.2FDFCC工艺 FDFCC工艺是由洛阳石化工程公司开发,采用双提升管的催化裂化工艺流程,对劣质重油、焦化蜡油、高烯烃含量的催化粗汽油和低辛烷值汽油组分进行改质的一项新工艺。以常规催化裂化装置为基础,增设了1根与重油提升管反应器(第1反应器)并联的汽油改质提升管反应器(第2反应器),见图1。 重油提升管反应器采用高温、短接触、大剂油比等常规催化裂化操作条件,反应产物经分馏塔 国内催化裂化装置降低汽油烯烃技术进展 张强1,2,张亮2,江勇2,张威毅2,李晓光2 (1.辽宁石油化工大学,辽宁抚顺113001;2.抚顺石化公司,辽宁抚顺113004) 摘要:介绍了国内催化裂化装置降低汽油烯烃含量的新工艺及催化剂,包括辅助反应器改质降烯烃技术、灵活多效催化裂化工艺(FDFCC)、两反应区(MIP)工艺、两段提升管工艺(TSRFCC)、多产柴油液化气并降烯烃(MGD)技术等。对各种工艺的特点以及工业应用情况进行了对比。 关键词:催化裂化;烯烃;汽油 中图分类号:TE626文献标识码:B文章编号:1671-4962(2009)04-0001-04表1世界典型汽油标准 规格 硫/(μg·g-1)芳烃/% 烯烃/% 苯/% 氧/%世界燃油 规范Ⅲ <30 <35 <10.0 <1.0 <2.7 世界燃油 规范IV <5~10 <35 <10.0 <1.0 <2.7 欧盟 2005年 <50 <35 <18 <1.0 <2.3 中国 2000年 <800 <40 <35 <2.5 <2.7 炼油与化工 REFINING AND CHEMICAL INDUSTRY 图1反应器原理 1

国家汽油标准规定烯烃和芳烃以及硫含量的原因

国家汽油标准规定烯烃和芳烃以及硫含量的原因 车用汽油是汽油发动机的燃料。选用高标号、高清洁燃料油则是提高效率、降低污染的一种有效途径,专家建议消费者在购买车用汽油时应该注意以下几点: 一、选用抗爆性好的汽油 汽油机在非正常工作状态下产生震动,并发出尖锐的金属敲击声,称为爆震,俗称“敲缸”。爆震时气缸发生过热现象,发动机功率降低,汽油的单位消耗量增加,气缸壁与活塞的磨损急剧增大。严重的爆震会引起活塞、活塞环和气门等机件被烧毁,轴承震裂以及火花塞绝缘体损坏等故障。造成爆震的主要原因是汽油的抗爆性与汽油机的压缩比不相适应。 辛烷值就是评定汽油抗爆性的重要指标,同时也是汽油划分标号的标准。目前,国内常见的车用汽油牌号主要有5种:90号车用汽油、93号车用汽油、95号车用汽油、97号车用汽油、98号车用汽油。汽油标号越高,研究法辛烷值和抗爆性就越好,例如90号车用汽油的研究法辛烷值在90以上、抗爆指数在85以上,93号汽油的研究法辛烷值在93以上、抗爆指数在88以上,97号车用汽油的研究法辛烷值在97以上。选用车用汽油的依据是汽油发动机的压缩比,发动机压缩比低的,选用较低牌号的汽油,发动机压缩比高的,要选用高牌号的汽油。汽油发动机压缩比在8以上的汽车,要选用93号以上的车用汽油,以保证汽油发动机的正常工作。 二、选用无铅汽油 含铅汽油指的是炼油厂为了提高汽油的抗爆性,出厂前在汽油中加入了一定量的四乙基铅的抗爆剂。四乙铅是一种带水果香味、具有剧毒的无色油状液体,它能通过呼吸道、食道以及无伤口的皮肤进入人体,而且很难排泄出来。当进入人体内的铅积累到一定量时,便会使人中毒,甚至死亡;同时铅对汽车的传感器及安装的三效催化转换器均有损害。为了便于识别无铅汽油和含铅汽油,在含铅汽油中加入苏丹红等染料,使含铅汽油带有一定的颜色,如粉红、橙黄,而无铅汽油规定不加任何着色剂,因此,无铅汽油应是水白色或淡黄色的。自2000年1月1日起,我国取消了含铅汽油,全部生产无铅汽油。但一些非法炼油点为了牟取暴利,仍在小范围生产和销售含铅汽油,所以消费者在选用时一定要加以区分,尽量在正规加油站加油。 三、选用安定性好的汽油 安定性好的汽油,长期储存不易变质。安定性差的汽油在储存和使用过程中,通常出现颜色变深,生成粘稠胶状沉淀物的现象。使用这类汽油,会在油箱、输油管和过滤器中形成胶状物,堵塞油路,甚至中断供油。胶状物还能使气门粘滞,关闭不严,降低发动机的功率,影响气缸散热,加大磨损。实际胶质是评定汽油安定性,判断汽油在发动机中生成胶质的倾向,判断汽油能否使用和能否继续储存的重要指标。汽油产品国家标准规定,每100毫升汽油实际胶质不得大于5 毫克。 四、选用低硫汽油 汽油中的单质硫和硫化物不但对金属具有强烈的腐蚀作用,加速汽油机报废,而且是汽车尾气排放物中的主要污染源,还会造成三元催化转化器中毒。国家标准规定每100克汽油硫含量不得大于0.08克。 五、选用低烯烃、低芳烃的汽油 烯烃虽然辛烷值高,却易形成胶质和积炭,造成输油管路等堵塞,增加氮氧化物NOx排放,且易生成臭氧,造成二次污染;芳烃也可提高汽油辛烷值,但会增加NOx、VOC及CO的排放。国家标准规定烯烃含量不大于35%(V/V)、芳烃含量不大于40%(V/V)。 六、选用加入清净剂的汽油 此外,由于汽油属于易燃易爆品,消费者在使用时应注意以下几点: 1、汽油具有一定毒性,平时不要用汽油作溶剂洗手或清洁机械零件、工具、工作服和其他油污用品,严禁用嘴吸汽油,也尽可能少吸少闻油蒸汽。 2、注意贮存油品的质量变化,尤其要注意实际胶质的变化。 3、防止汽车在夏季高温地区行驶中可能发生气阻,特别是载重汽车和大型客车等,要加强对发动机的冷却、通风,必要时对汽油泵、进油管可采用隔热、滴水等措施。 4、油箱要经常装满汽油,以减少油箱中的空气量,防止汽油氧化生胶。 5、用汽油作煤油炉或汽化炉燃料,以免发生火灾。

汽油检测中各项指标解释

汽油检测中各项指标解释 抗爆性 发动机燃料在汽缸燃烧时,发生剧烈震动,汽缸中出现敲击声和输出功率下降,排出黑烟的现象,这种现象称为爆震。抗爆性表示发动机燃料可能产生的爆震程度。如果不易产生爆震,则认为该燃料的抗爆性好。抗爆性是发动机燃料的重要指标之一,汽油的抗爆性以辛烷值来表示。辛烷值越高,表示燃料的抗爆性越好,燃料的抗爆性与其化学组成有关。 汽油抗爆性能指标 辛烷值指标是大家最为关注的指标,因为就是通过抗爆性指标汽油产品分为90号、93号和97号 那么汽油标号的含义到底代表什么呢?汽油辛烷值可分为马达法辛烷值(MON)和研究法辛烷值(RON)。都是在标准条件下,把试样与巳知辛烷值的参比燃料的爆震倾向进行比较。参比燃料是由异辛烷(辛烷值为100)和正庚烷(辛烷值为零)混合而成的.与试样中爆震强度相当的参比燃料中所含的异辛烷的体积百分数,就是该试样的辛烷值。 RON可较好地反映汽车在和缓条件及发动机低转速时汽油的抗爆性能. MON可较好地反映出发动机高转速或重负荷下运转时汽油的抗爆性能。 二者的平均值称为“抗爆指数”,二者的差值称为“敏感度”。 汽油蒸发性指标 馏程 馏程是石油产品的主要理化指标之一,主要用来判定油品轻、重馏分组成的多少,控制产品质量和使用性能等。在轻质燃料上具有重要意义,它是控制石油产品生产的主要指标,可用沸点范围来区别不同的燃料,是轻质油品重要的试验项目之一。 1. 车用汽油的馏程可以看出它在使用时启动、加速和燃烧的性能。初馏点和10%馏出温度过高,冷车不易启动;过低又易产生气阻现象(夏季在发动机温度较高的油管中的汽油,蒸发形成气泡,堵塞油路,中断给油。汽油的50%馏出温

催化裂化反应机理研究进展及其实践应用

龙源期刊网 https://www.360docs.net/doc/991903964.html, 催化裂化反应机理研究进展及其实践应用 作者:马吉 来源:《中国化工贸易·下旬刊》2019年第09期 摘要:石油被称作工业血液、液体黄金,在化工业生产工作中石油的重要性不言而喻。石油是由多种类型油组成的混合物,并不能够直接进行使用,而是需要根据具体的使用要求进行进行处理,将重质油處理成为轻质油。重质油的处理效果与处理速率也直接的影响了化工企业的生产速度与生产质量。催化裂化反应是我国石油化工企业使用最为广泛的一种重质油处理方法,经过不断的研究完善已经在各个领域得到广泛应用,且使用效果较好。本篇论文详细介绍了各个领域中催化裂化反应的时间与应用,希望可以为我国的催化裂化反应发展起到一定的帮助作用。 关键词:催化裂化;反应原理;实践应用 随着工业不断发展,人们对生态环境的重视程度进一步提升。传统工业用来制备工业原材料所使用的技术不仅浪费严重、转化率低而且还会造成极大的污染。为了有效的解决污染问题,提升化工原材料的生产率,不断的改进完善催化裂化技术已经成为了我国化工产业的主要任务,并且已经取得了一定的的成效,在诸多领域都有了成功的应用。 1 催化裂化反应技术在化工产业原料生产中的应用 1.1 催化裂化技术 催化裂化技术在我国的使用时间相当久远,从1960年开始已经有了将近六十年的历史。在这六十年间里,催化裂化技术最重要还是被应用于生产轻质油,由于长时间的使用与完善,催化裂化技术的各个方面也在不断的改进,并且在其他的领域也取得了不小的应用。经过科研人员的研究发现,重质油在进行催化裂化产生轻质油的过程中,还会产生一定的副产物,如乙烯和丙烯。乙烯与丙烯都是现代化工产业生产所需要的重要的化工材料。乙烯与丙烯可以经过处理形成烃分子有做化工生产原料,且制取的量十分巨大。所生成的产物还可进行双分子裂化反应,结合正十六烷的生产裂化过程来看,反应的特征产物往往存在较大的差异,其中单分子的裂化反应产物主要为碳三碳四烯烃。在采用双分子裂化反应后,可以显著降低干气的生成率,从而有效提升丙烯的产率。以上的催化裂化反应是在原有催化裂化技术的基础之上进行优化的新型技术,新型技术不仅得到了科学道理的支持,另外进行试验后乙烯、丙烯的化工原料的生产率都有了明显的提高,最高的可以达到原来产量的110%。 1.2 选择性裂解技术

第3章 不饱和烃:烯烃和炔烃

第三章不饱和烃:烯烃和炔烃 ?烯烃/炔烃的结构、同分异构和命名; 烯烃炔烃的化学性质; ?/ ?烯烃亲电加成反应的历程和马氏规则; ?乙烯氢和烯丙氢的含义和反应特点; ?掌握烯烃的自由基加成反应。 ?烯烃的系统命名法; ?烯烃的亲电加成反应和马氏规则、氧化反应。

3.1 烯烃和炔烃的结构3.1.1碳碳双键的组成 3.1.1 碳碳双键的组成 含有碳碳双键的不饱和烃叫做烯烃,单烯烃分子中只有一个双键; 碳碳双键叫做烯键, 是烯烃的官能团。单烯烃的通式是C n H 2n ;H H C C 最简单的烯烃是乙烯: H H C C

) 一) 乙烯的结构 H 1170.108nm H H 0.133nm 物理方法证明: 1. 所有碳原子和氢原子共平面;键角接 2. 键角接近120°; 3. 双键键长0.133nm 比单键键长0.154nm 短; 4. 双键键能611kJ/mol 小于单键键能两倍347×2=694 kJ/mol 347264kJ/l 611-347 =264 kJ/mol

二)碳原子的SP 2C 2p 2p 激发 2s 2s 2p 2p sp 2杂化 sp 2 C = C sp 2-sp 2 σ键 2p 2p 2p-2p π键 {2>C 3 电负性:C sp C sp

二) 双键的结构 π键不同于σ键, π键具有以下特点:1.π键无轴对称, 不能自由旋转 ; 2. π键键能比σ键能小; 611-347= 264kJ/mol 3. π电子云具有流动性; C=C 键能 C-C 键能 破坏π键的能量 π电子云位于成键原子的上下两层, 原子核 对π电子云的束缚能力弱, 因此, π键易被试C C 剂进攻发生反应, π键比σ键更活泼。

0汽油国家标准

车用汽油国家标准 项目国三国四国五/京四粤四 抗爆性 研究法辛烷值(RON) 不小于抗爆指数不小于93# 93# 92# 93# 93 93 92 93 88 88 87 88 铅含量% 不大于0.005 0.005 0.005 0.005 馏程 10%蒸发温度℃不高于 50%蒸发温度℃不高于 90%蒸发温度℃不高于 终馏点温度℃不高于 残留量ml 不大于70 120 190 205 2 蒸气压11月1日—4月30日KPa 不大于5月1日—年10月31日KPa 不大于88 72 42-85 40-68 45-85 42-65 40-65 40-65 溶剂洗后胶质mg/100ml 不大于 5 5 5 5 未洗胶质mg/100ml 不大于-- 30 30 --- 诱导期min 不小于480 480 480 480 硫含量%(m)不大于0.015 0.005 0.001 0.005 硫醇(需满足下列要求之一)博士实验通过通过通过通过硫醇硫含量%(m)不大于0.001 0.001 0.001 0.001 铜片腐蚀(50 ℃3h) 级不大于 1 1 1 1 水溶性酸碱无无无无 机械杂质及水分无无无无 苯含量% (m) 不大于 1.0 1.0 1.0 1.0 氧含量% (m) 不大于 2.7 2.7 2.7 2.7 甲醇含量% (m) 不大于0.3 0.3 0.3 0.3 烯烃含量%(v/v) 不大于30 28 25 25 芳烃含量% (v) 不大于40 40 --- --- 芳烃+烯烃含量% (v) 不大于-- -- 60 60 锰含量/(g/L)不大于0.016 0.008 0.002 0.008 铁含量/(g/L)不大于0.01 0.01 0.01 0.01 密度(20℃)kg/m3--- 0.72-0.775 0.72-0.775 0.72-0.775 1

降低催化汽油烯烃的措施实用版

YF-ED-J3933 可按资料类型定义编号 降低催化汽油烯烃的措施 实用版 In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment. (示范文稿) 二零XX年XX月XX日

降低催化汽油烯烃的措施实用版 提示:该解决方案文档适合使用于从目的、要求、方式、方法、进度等都部署具体、周密,并有很强可操作性的计划,在进行中紧扣进度,实现最大程度完成与接近最初目标。下载后可以对文件进行定制修改,请根据实际需要调整使用。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一

方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质

操作参数对FCC汽油烯烃度的影响

操作参数对FCC 汽油烯烃度的影响 蔡目荣 丁福臣 易玉峰 靳广洲 (北京石油化工学院化学工程系) 摘 要 在XTL-5小型提升管催化裂化试验装置上,考察了操作条件对汽油烯烃度的影响。在此基础上,分别构造了两个表示烯烃含量大小和氢转移反应强弱的参数 烯烃度和氢转移指数。还探讨了反应温度和剂油比等操作条件对FCC 汽油烯烃度的影响规律及机理。 关键词 催化裂化 汽油 烯烃 汽车的出现,极大的方便了人们的生活,随着人们生活水平的提高,国内外汽车保有量还会逐年增加。但汽车尾气排放是造成城市污染的主要原因之一。控制和减少汽车尾气污染,已经成为许多国家和地区改善人们生存环境的一个重要途径。 汽油作为当今运输业的主要燃料,其质量受到日益严峻的挑战。国内外的有关部门都在不断提高汽油质量要求,使汽油逐步变成 绿色燃料!。无铅、高辛烷值、高含氧量、低烯烃、低芳烃和低蒸气压是当今汽油发展的方向。国外不少国家和地区规定的汽油标准对烯烃含量有严格的限制,比如美国、欧盟和日本,这是因为汽油烯烃含量过高会引起环境污染及汽油质量下降。面临严峻的环保形势,我国质量技术监督局于1999年底发布了 GB17930-1999车用汽油 新标准,规定汽油烯烃含量不能超过35%( )。2000年7月开始,新标准在北京、上海、广州等三大城市已经开始试行,并在2003年推广到全国范围内使用[1,2]。中国石化集团要求从2003年起, 够向北京等三大城市提供的汽油达到 ?类标准(烯烃含量#20%),2006年要求达到?准(烯烃含量#10%)[3]。 国内的石油资源短缺,为主,决定了必须走石油深加工的路子,烷基化、醚化和叠合等二次加工能力相对较低,使汽油在成品汽油中的配比高达80%( )化裂化装置掺炼大量渣油和采取大回炼比操作,产品不饱和度大,致使成品汽油烯烃含量一般在( )以上,超过了新车用汽油标准的规定。因此,FCC 汽油烯烃含量是一个紧迫需要解决的问题。 1 实验部分[4] 1.1 原料油与催化剂 实验用的原料油和催化剂分别为大庆减压蜡油、LANET-35,其主要性质参数如表1、表2。 表1 大庆减压蜡油的性质 项 目减压蜡油相对分子质量418密度(20%),g/cm 3 0.8726粘度,mm 2/s 80% 11.1100% 6.9凝点,%47残炭, ,% 0.09碱性氮, ,10-6 296族组成, ,% 饱和烃75.2芳烃 19.2胶质 5.5沥青质0.1 元素组成 ( ,%) C 86.61H 13.77S 0.21N 0.083 表2 LANET-35催化剂的性质 344石油与天然气化工 2004

1 催化裂化的目的和意义

1 催化裂化的目的和意义 石油炼制工业是国民经济的重要支柱产业,其产品被广泛用于工业、农业、及交通运输和国防建设等领域。催化裂化(FCC)作为石油炼制企业的主要生产装置,在石油加工中占有相当重要的地位,是实现原油深度加工、提高轻质油收率、品质和经济效益的有效途径催化裂化使原油二次加工中重要的加工过程,是液化石油气、汽油、煤油和采油、、柴油的主要生产手段,在炼油厂中站有举足轻重的地位。传统原料采用原油蒸馏所得到的重质馏分油,主要是直镏减压馏分油(VGO),也包括焦化重馏分油(CGO)。近20年一些重质油或渣油也作为催化裂化的原料,例如减压渣油、溶剂脱沥青油、加氢处理的重油等。 催化裂化工艺简介 催化裂化的工艺原理是:反应物(蜡油、脱沥青油、渣油)在500℃左右、0.2—0.4MPa 及与催化剂接触的作用下发生裂化、异构化、环化、芳化、脱氢化等诸多化学反应,反应物为汽油、轻柴油、重柴油,副产物为干气、焦炭、油浆等。催化剂理论上在反应过程中不损耗,而是引导裂化反应生成更多所需的高辛烷值烃产品。催化裂化过陈友相当的灵活性,允许制造车用和航空汽油以及粗柴油产量的变化来满足燃油市场的主要部分被转化成汽油和低沸点产品,通常这是一个单程操作。在裂化反应中,所生产的焦炭被沉积在催化剂上,它明显地减少了催化剂的活性,所以除去沉积物是非常必要的,通常是通过燃烧方式是催化剂再生来重新恢复其活性。 重油催化裂化裂化的特点 (1)焦炭产率高。重油催化裂化的焦炭产率高达8~12wt%,而馏分油催化裂化的焦炭产率通常为5~6wt%。 (2)重金属污染催化剂。与馏分油相比,重油含有较多的重金属,在催化裂化过程中这些重质金属会沉淀在催化剂表面,导致催化剂或中毒。 (3)硫、氮杂质的影响。重油中的硫、氮等杂原子的含量相对较高,导致裂化后轻质油品中的硫、氮含量较高,影响产品的质量;另一方面,也会导致焦炭中的硫、氮含量较高,在催化剂烧焦过程会产生较多的硫、氮氧化物,腐蚀设备,污染环境。 (4)催化裂化条件下,重油不能完全气化。重油在催化裂化条件下只能部分气化,未气化的小液滴会附着在催化剂表面上,此时的传质阻力不能忽略,反应过程是一个复杂的气液固三相催化反应过程。 催化裂化面临的问题 作为炼油厂的核心加工装置催化裂化也面临着越来越多的挑战。不断严格的环保要求,主要是汽油规格的提升对烯烃和硫含量的要求以及烟气排放量的限制;对产品需求比例的要求的变化,如市场对柴油需求不力和数量的增加,即所谓的柴油化趋势。这些都对现有的催化裂化装置与催化裂化的进一步发展形成很难、很大的冲击。而且除了采用新型有效的降低催化裂化汽油和柴油的硫含量外,还要考虑各种技术的费用问题。我国催化裂化所面临的问题:(1)我国FCC单套平均能力小;(2)装置耗能高;(3)FCC催化剂发展水平不高;(4)我国FCC装置开工周期短,这也是我国个国外催化裂化技术的主要差距。 催化裂化(FCC)是炼油企业获取经济效益的重要手段,尽管催化裂化技术以相对成熟,但仍是改制重瓦斯油和渣油的核心技术,尤其近几年来在炼油效益低迷和环保法规日益严格的双重压力下,仍需不断开发与催化裂化相配套的新技术以迎接新的挑战。基于我国原油资源有资源特点和二次加工能力中FCC占绝大比重的现状,应提高FCC综合技术水平,缩小同先进水平的差距,与国外大公司竞争。 2催化裂化在国内外的发展 最早的工业催化裂化装置出现在1936年。70多年来无论是在技术上还是在规模上都有巨大的发展,从技术上发展的角度来说,最基本的是反应—再生型式和催化剂性能两个方面

降低催化汽油烯烃的措施

降低催化汽油烯烃的措 施 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

降低催化汽油烯烃的措施摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。

1.原因分析 1.1原料油性质 一般认为,催化裂化主要是正碳离子反应,汽油中烯烃主要来自于原料油中烷烃的裂化。直链烷烃裂化一次生成一个烯烃和一个正碳离子,正碳离子二次裂化又生成一个烯烃和一个正碳离子。烷烃分子越大,裂化次数越多,汽油中烯烃含量越高;环烷烃开环裂化生成两个小分子烯烃,但环烷烃也能够氢转移缩合芳构化。因此,原料中链烷烃含量高,链烷烃分子大时,汽油中烯烃含量较高。实验数据表明:氢含量高、K值大的原料油,裂化转化率高,汽油产率高,汽油中烯烃含量也较高。 1.2催化剂活性 一般来说,随着分子筛含量增高,氢转移活性也相应增加,因此,产品中的烯烃含量相对减少。实验数据表明:在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降,当平衡剂的微反活性从50提高到60.8时,汽油烯烃由67.46%下降至55.33%。 1.3反应温度

影响汽油芳烃、烯烃含量分析的几个因素

影响汽油芳烃、烯烃含量分析的几个因素 摘要:针对我厂汽油特点,依据BG/T 11132《液体石油产品烃类测定法》分析汽油的芳烃、烯烃含量时,需要注意的几个影响因素。 关键字:汽油;芳烃;烯烃;含量;影响因素 一、国际车用汽油发展趋势 随着国际上对环保要求越来越重视,各国对车用燃料油的尾气排放标准要求越来越高,首先汽油中的芳烃是造成汽车尾气排放有害物污染环境的源头。汽油中芳烃对汽车的氮氧化物、碳氢化物、二氧化碳和一氧化碳等排放有很大影响。芳烃燃烧在尾气中易形成致癌性物质,并增加燃烧室积炭,导致尾气排放物增加,气缸结炭。因此降低汽油中芳烃含量,可减少汽车尾气的相对排放量和尾气中多环有机物的含量。苯是人们公认的一种致癌物质,挥发性很大,是汽车尾气排放中数量居首的有机毒物。它还会降低三效催化转化器的转化效率,因此限定汽油苯含量是减少蒸发排放和尾气排放的最直接手段。汽油中的烯烃(尤其是二烯烃)的热稳定性与抗氧化性差,容易在喷油嘴、进气阀处发生氧化和缩合反应,形成胶质和树脂状污垢,并会吸附周围的颗粒物质,在长期高温作用下,这些黏稠油垢会逐渐变硬,形成积炭,使发动机正常工作受到影响。汽油中烯烃含量高,会使NOx

排放增加,并使生成O3的反应加快,烯烃的燃烧生成物还会形成有毒的二烯烃。因此,油品中烯烃含量的降低,对汽车发动机的保护和环境的保护都起很好的作用。 目前国际上对清洁汽油质量发展趋势就是低硫、低苯、低芳烃和低烯烃化。我国在2014年1月1日车用汽油正式升级为国(IV)汽油,2018年1月1日将执行国(V)车用汽油,国V质量的车用汽油对烯烃指标要求的更加苛刻,所以汽油中芳烃、烯烃含量的分析备受关注。 本文重点讲一下影响汽油芳烃、烯烃分析的几个因素。 二、我厂汽油特点及调和方案 我厂的汽油调和主要有以下组分:一套、二套ARGG (重油催化裂化)精制汽油、重整汽油、异构石脑油、重整抽余油、MTBE等。其中各个组分指标如下: 表1:我厂调和组分油指标 组分油名称重整汽油一套ARGG精制汽油二套ARGG 精制汽油 研究法辛烷值 RON 94.5 92.8 92.7 马达法辛烷值 84.7 81.6 81.6 硫含量,% 0.003 0.012 0.012 芳烃含量,%(v/v) 57.5 15.4 13.4 烯烃含量,%(v/v) 1.1 30.2 42