VDA标准简介

VDA标准简介

VDA 1 质量证明( 文件和质量档案)

VDA 2 供应商质量保证( PPA是指产品和过程批准)

VDA 3.1关于项目方面可靠性保证

VDA 4.2系统FMEA

VDA 4.3关于项目质量计划

VDA 5 测量系统分析

VDA6.1 质量体系审核

VDA6.2 服务体系审核

VDA6.3 过程审核

VDA6.5 产品审核

VDA7 质量数据交换(电子传输)

VDA8 拖车,车身与集装箱制造厂质量保证指南

VDA9 排放与能耗

过程审核审核概述

过程的定义( ISO 8402 )

过程: 将输入转化输出的一组彼此相关的资源和活动.

包括:人员,资金,设施,设备,技术和方法.

过程审核( VDA6.1, 03.4 )

“过程审核”用于检查产品是否符合质量要求, 过程是否受控和有能力.过程审核的任务:对质量能力进行评定.应该使过程具有能力并受控,而且在各种因素的影响下仍然稳定地运行.

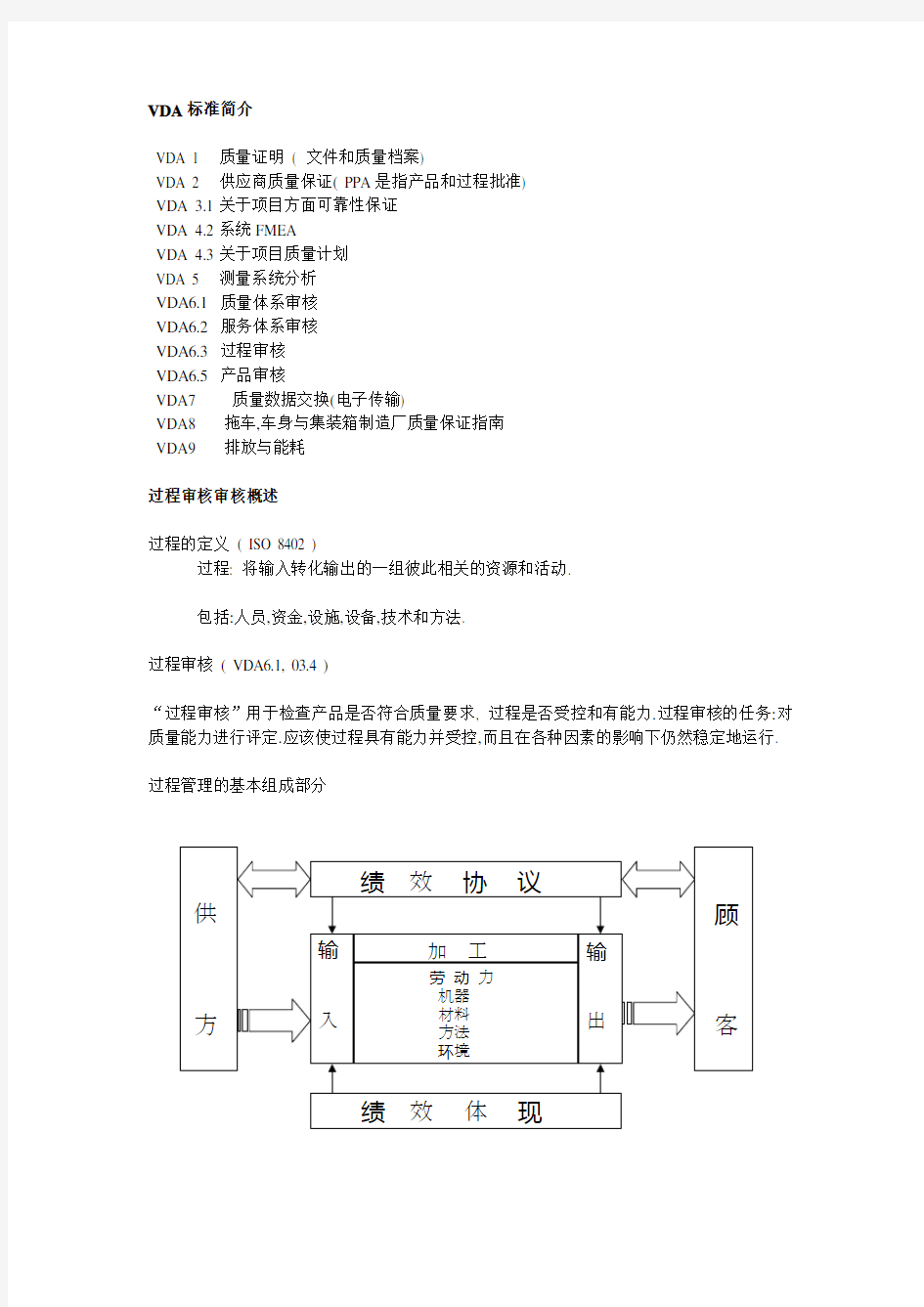

过程管理的基本组成部分

供方

绩效协议

顾

客输

入

加工输

出

劳动力

机器

材料

方法

环境

绩效体现

过程审核与体系审核

过程审核可以作为一种反证,来验证公司的质量体系运作情况.过程审核也可以对应产品中的问题.

体系审核与过程审核不能一比一对应,但有许多对应点,如果过程审核后发现有问题,可以提出三个要素的审核,如都查出有问题可以提出向VDA总部的申诉,由VDA总部派人来审核.如确有问题,可以取消原VDA6.1的质量体系证书.

过程审核的组合

A部分( 批量生产前) 产品开发/ 过程开发( 共23个提问)

B部分( 批量生产)总共37个提问

生产过程23个提问,分供方材料9个提问,

客户服务5个提问, 总共37个提问.

整个过程审核分成两大要素( A + B ) 共60个提问

过程审核的类型

过程审核的类型: 审核组合

产品开发( 策划/ 落实) a ( a+b+c+d+e )

A

过程开发( 策划/ 落实) b ( b+c+d+e )

供应商/ 原材料 c ( c+d+e )

B 生产 d ( a+b )

服务( 生产后) e ( b )

评分与定级

体系审核的评分是从规定的完整性和实施有效性出发

过程审核的评分是从符合的程度出发

T ---------------- 时间, 计划

Q --------------- 质量技术要求 TQM (项目)

M---------------- 成本,价格

质量能力 质量管理 质量能力 VDA6.1 服务体系 VDA6.2 质量过程 审核

VDA6.3 QPN 新产品 策 划 QPN 新产品 策 划 批量 过程 审核 质量能力 (评分 ) 质量绩效 (实物) 级别: 1, 2, 3 级 供应商每年评定一次 Q

几种质量审核评判的比较

(B 部分) 批量生产

一个过程受控的批量生产的必要条件是坚持不懈地落实由产品开发过程中所要求的一切措施.

在考虑顾客的前提下,必须对配套厂自行生产的过程,产品供货和使用状况进行不断地评估和改进.

让顾客在质量,价格和服务方面满意的必要条件是在所有生产过程中以顾客要求为方向对待工作.

提问表 (B 部分 批量生产)

(B1)5 分供方(配套厂)/ 原材料(9个)

(B2)6 生产 ( 23个)

(B3)7 服务/ 顾客满意程度 (5个)

(B1)5 分供方(配套厂)/ 原材料

5.1是否仅允许已认可的且有质量能力的分供方供货?

项目开发时进行

批产前已完成

审核方法

评判方法VDA6.1质量体系审核VDA6.3过程审核V W 审核定级依据≥90 A 级80-89 A B 级60-79 B 级≤60 C 级A 级 降 A B 级AB 级 降 B 级

同VDA 6.1体系审核 B 降 C 严重问题≥90 A 级75-89 B 级≤75 C 级降级条款

1某要素的符合率≤75 %2某一提问的得分为0分3某一带*号的提问得分<8分1某一要素/

工序的符合率

≤75 %

2某一提问的得分为0分

需变更的除外

5.2是否确保配套件的质量达到供货协议要求?

技术协议,包装规范

质量协议.检验计划

检验频次,缺陷判定

对供应商的审核

5.3是否评判供货实物质量,在出现与要求有偏差时,是否采取措施?

定期对配套厂的质量能力与实物质量检查

对改进计划进行跟踪.

5.4 是否与分供方就产品与过程的持续改进商定质量目标并付之落实?

质量: PPM

价格与服务的定量目标

5.5已批量供货的产品是否具有所要求的批量认可并落实了必要的改进措施? PPAP/ISIR认可

2TP评审

改进措施

5.6是否对顾客提供产品执行了顾客商定的方法?

顾客提供产品: 注意包括(服务,工装/模具,检测设备,包装产品等)

依据:有关的质量协议

5.7原材料库存(量)状况是否适合于生产要求?

库存量与生产订单的关系.

瓶颈口,先进先出,准时率.

5.8原材料/内部剩余料是否有合适的进料和储存方法?

仓库管理,存储条件

标识,隔离区,先进先出

对剩余料的使用与管理

5.9 员工是否具有相应的岗位培训?

岗位技能培训

质量意识和技术培训

产品特性和顾客要求培训

安全责任法

(B2)6 生产( 23个提问)

6.1 人员/ 素质(5个)

6.2 生产设备/ 工装(7个)

6.3运输/搬运/储存/包装(5个)

6.4缺陷分析/纠正措施/持续改进(6个)

6.1 人员/ 素质

6.1.1是否对员工委以监控产品/过程的职责和权限?

自检,巡检,首末件检验

设备点检,SPC控制点

6.1.2是否对员工委以负责生产设备/生产环境的职责和权限?

设备保养,环境清洁

量具,检具校准

6.1.3员工是否适合于完成所交付的任务?是否能保持其应有素质?

上岗培训证明

有关产品和缺陷评定的知识

安全和环境意识

6.1.4是否有人员配备计划及有关岗位顶替的规定?

人员岗位技能矩阵表

生产班次计划

考勤表,工时核算

6.1.5是否有效地使用了提高员工工作积极性的方法?

质量信息

合理化建议

6.2 生产设备/工装

6.2.1生产设备/工装模具是否能保证满足产品特定的质量要求? Kpc,Kcc,Cpk,Cmk

重要工艺参数,TPM

防错措施

6.2.2在批量生产中使用的检测设备是否有效地监控质量要求?

检具,量具的检测能力

产品性能使用设备

检查设备的标定

6.2.3生产岗位,检验岗位是否符合要求?

工作环境

人机学工程

照明,搬运条件

安全生产

6.2.4生产文件与检验中是否列出所有的重要技术要求并得到了遵守? ODS是否与控制计划一致

所有Kpc,Kcc,或D特性都得到有效控制

所有的质量记录

6.2.5是否有用于设备调整的各种辅助工具,材料及资料?

调整计划

辅助工具,材料,资料

6.2.6是否进行批量生产启动认可并记录调整参数及偏差情况?

批量生产认可(大众公司过程审核)

调整参数和偏差许可记录

更改状态

整改记录

6.2.7是否按时落实要求的纠正措施并检查其有效性?

生产过程:原材料→顾客使用

纠正措施验证

PFMEA,控制计划

客户反馈

6.3运输/搬运/储存/包装

6.3.1产品数量/生产批次的大小是否按需求而定?是否有目的地运往下道工序? 合适周转箱,中间库存

零件标识,状态标识

数量/班次,记录/统计

6.3.2产品/零件是否要求储存,运输器具/包装方法是否按产品/零件的特性而定? 储存量

储存条件,保护措施

周转箱,库存位置

6.3.3废品,返修件和调整件以及车间内剩余料是否坚持分别储存与标识?

隔离库,隔离区

返修件的标识

不合格品分检区

返修区域

6.3.4整个物流是否能确保不混批,不混料并保证追溯性?

确保:自配套厂---生产过程---顾客整个过程链的可追溯性

外协件标识,生产批号,零件标识唯一性,有效期

检验状态,D零件记录

6.3.5模具/工具,工装,检具是否按要求存放?

模具库的存放,管理,分发.标识

工装/检具的认可与更改状态

6.4缺陷分析/纠正措施/持续改进

6.4.1是否完整记录质量数据/过程数据并具有可评审性?

缺陷收集卡,控制图

过程参数记录

设备使用记录

6.4.2是否用统计技术分析质量数据/过程数据并由此制订改进措施?

Cpk,工艺措施,统计数据

废品率,返修率

缺陷成本,缺陷种类

排列图,因果图

6.4.3在与产品要求/过程要求有偏差时,是否分析原因并检查纠正措施的有效性? 产品缺陷,纠正措施8D报告

检验,验证数据

FMEA,Cpk,QC活动

6.4.4对过程和产品是否定期进行审核?

公司对过程和产品的内审计划

审核结果

整改措施,验证结果

6.4.5对产品和过程是否进行持续改进?

质量,成本,服务的改进

PPM ,OEE

降低库存

6.4.6产品和过程是否有确定的目标值并监控是否达到目标?

产量,缺陷率

审核结果

Cpk,PPM 值

(B3)7 服务/顾客满意程度

7.1在货时产品是否满足了顾客的要求?

客户对配套厂的评价(审核)要求

质量协议,供货协议

发

发货审核,产品审核

7.2是保证了对顾客的服务?

与客户联系的窗口

现场服务人员

客户访问

客户要求和产品(工艺)更改

PPAP/ISIR送样,客户的评审

7.3对顾客抱怨是否能快速反应并确保产品供应?

紧急情况方案,计划

分选行动的能力和反应时间

调动外部力量( 国外)

(国外)

7.4在与质量要求有偏差时是否进行缺陷分析实施改进措施? FMEA分析,8D报告

修订产品规范

检查有效性

7.5执行各种任务的员工是否具备所需的素质?

现场服务人员,产品检验人员

物流运输人员,产品缺陷分析人员

具备知识:产品规范,顾客要求,法规,评价方法,质量技术,外语. 技术,外语.

如何进行评审和打分

提问和过程要素的单项评分

1.组成审核小组 分数衡量符合单项要求的评分10完全符合要求8绝大部分(3/4以上)符合要求,有少量偏差6部分符合要求,有较大偏差4少部分符合要求,偏差严重0完全不符合要求7.问题记录/打分 6. 与过程有关人员进行提问

2.熟悉产品和工艺

3.按工艺流程评审

4.所有工序都评审

5.现场审核为主 9.汇总所有的分类数值,得出最后结果 8.按审核的类别和过程进行分值计算

6. 与过程有关人员进行提问

10分:完整地予以规定,并且在实施中证明有效.

8分:没有完整地予以规定,但在实施中证明有效.

6分:完整地予以规定,在实施中大部分证明有效.

4分:没有完整地予以规定,但在实施中大部分证明有效. 0分:证明无效,与规定的完整性无关.

计算单项评分的符合率EE的公式:

EE= 各项实得分之和/各项满分之和×100%

每个产品组的平均值:

EPG =∑(E1 ~ En ) /已评分的工序数%

过程审核符合率:

Ep=EDE+EPE+EZ+EPG+EK/已评分的要素数%

总结与实践

VDA6.3是德国汽车工业的质量标准

评审的对象是产品开发和生产的过程

评审分两大部分:A( 产品开发阶段),

B(批量生产)---介绍重点

提问表的形式

以分数制的结果判定等级