复合材料层合板准静态压痕损伤实验研究与数值模拟

2007年第26卷1月第1期机械科学与技术

Mechanical Science and Technol ogy January Vol .262007No .1

收稿日期:2005-11-28

基金项目:黄玉珊先生基金部分资助

作者简介:李

禹(1980-),男(汉),陕西,硕士研究生,lyuxanu@https://www.360docs.net/doc/9d5847159.html,

李 禹

复合材料层合板准静态压痕损伤实验

研究与数值模拟

李 禹,张博平,张开达

(西北工业大学航空学院,西安 710072)

摘 要:对复合材料层合板准静态横向压缩特性损伤进行了研究。在损伤模拟过程中采用机体开

裂和分层扩展判据,分类考虑了不同的损伤形式,通过修正损伤层材料的常数来模拟层板损伤所造成的局部刚度下降对横向压痕过程的影响。损伤模拟结果与超声C 扫描的结果吻合较好。关 键 词:复合材料层合板;准静态压痕损伤中图分类号:T B33 文献标识码:A 文章编号:100328728(2007)0120115203

Exper ment al Study and Nu meri cal Si m ul ati on of Quasi 2st ati c

I ndent ati on Damage of Co mposite Lam i n ates

L i Yu,Zhang Bop ing,Zhang Kaida

(School of Aer onautics,North western Polytechnical University,Xi ′an 710072)

Abstract:During the course of da mage si m ulati on,the paper adop ted the t w o criteria of da mage initiati on for ma 2trix cracking and dela m inati on p r opagati on for la m inate interfaces s o as t o take int o account different da mage modes .Thr ough modifying the constants of the materials with da maged layers,it si m ulated the i m pact of l ocal stiff 2ness degradati on caused by la m inate da mage on transverse indentati on p r ocesses .The da mage si m ulati on results are in good agree ment with the ultras onic C scan results .

Key words:co mposite la m inate;quasi 2static indentati on da mage

在飞行器中使用的复合材料层合板结构常会

受到外来物如鸟撞、小石子打击以及维护中的工具跌落等低能量冲击作用,能使层合板发生基体开裂、基体与纤维界面脱胶及分层损伤,特别是在背面会出现较大的分层损伤,导致层合板强度降低[1]

。研究表明,由高强度纤维和改性环氧树脂组成的复合材料,仅5J 的冲击能量,就能使其压缩强度降低到其初始值的32%左右,而其拉伸强度

仅降低了5%~6%[2]

。

研究表明[3]

:准静态压痕对复合材料层合板所造成的损伤可以和低速冲击损伤等效。本文利用测

量纤维聚合物基复合材料对集中准静态压痕力的损伤阻抗的标准试验方法(AST M 标准),通过试验研究复合材料层合板经过准静态压痕后的损伤情况,为复合材料损伤容限设计提供依据。1 试验1.1 试件

试验件材料选用T300/QY8911,试件尺寸(长×宽)为120mm ×55mm ,铺层顺序为[-45/90/45/0/-45/90/45/90]s ,共16层,厚度为2mm 。材料特性参数如表1。

表1 T300/QY8911单层板性能(GPa )

E 1t

E 1c

E 2t

E 2c

G 12

υ12

X t X c Y t Y c S 12

1351268.810.74.470.33

1.5481.2260.05550.2180.0899

机械科学与技术第26卷

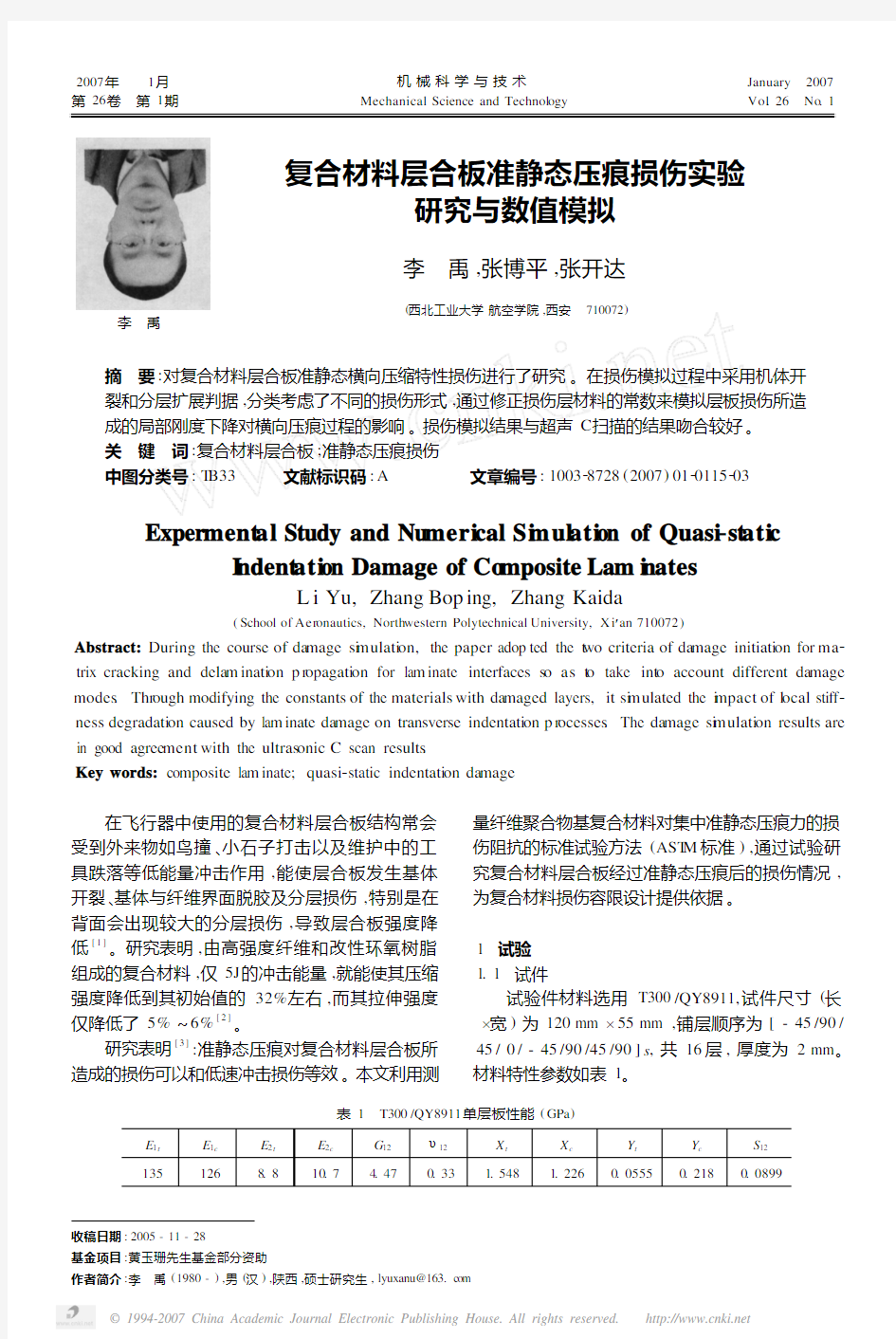

1.2 准静态压痕试验

图1

横向压缩或冲击

试验装置示意图

复合材料层合板的准静态压痕试验装置见示图1。准静态横向压痕试验可在普通材料试验机上进行,本文试验是在MTSTeststar810±100k N 电液伺服疲劳试验机上完成的。试件固定夹持在开孔直径为30mm 的两钢板(上盖

板厚8mm ,下垫板厚20mm )之间,横向压

痕点在该圆形开孔区域中心,也是板的中心。加载头是一个直径为12.7mm 端部带有半球形的钢质圆柱体,轴线与板平面垂直。加载头上端与试验机夹头固定,通过控制试验机可动夹头的位置,来调整压入的位移和速度。

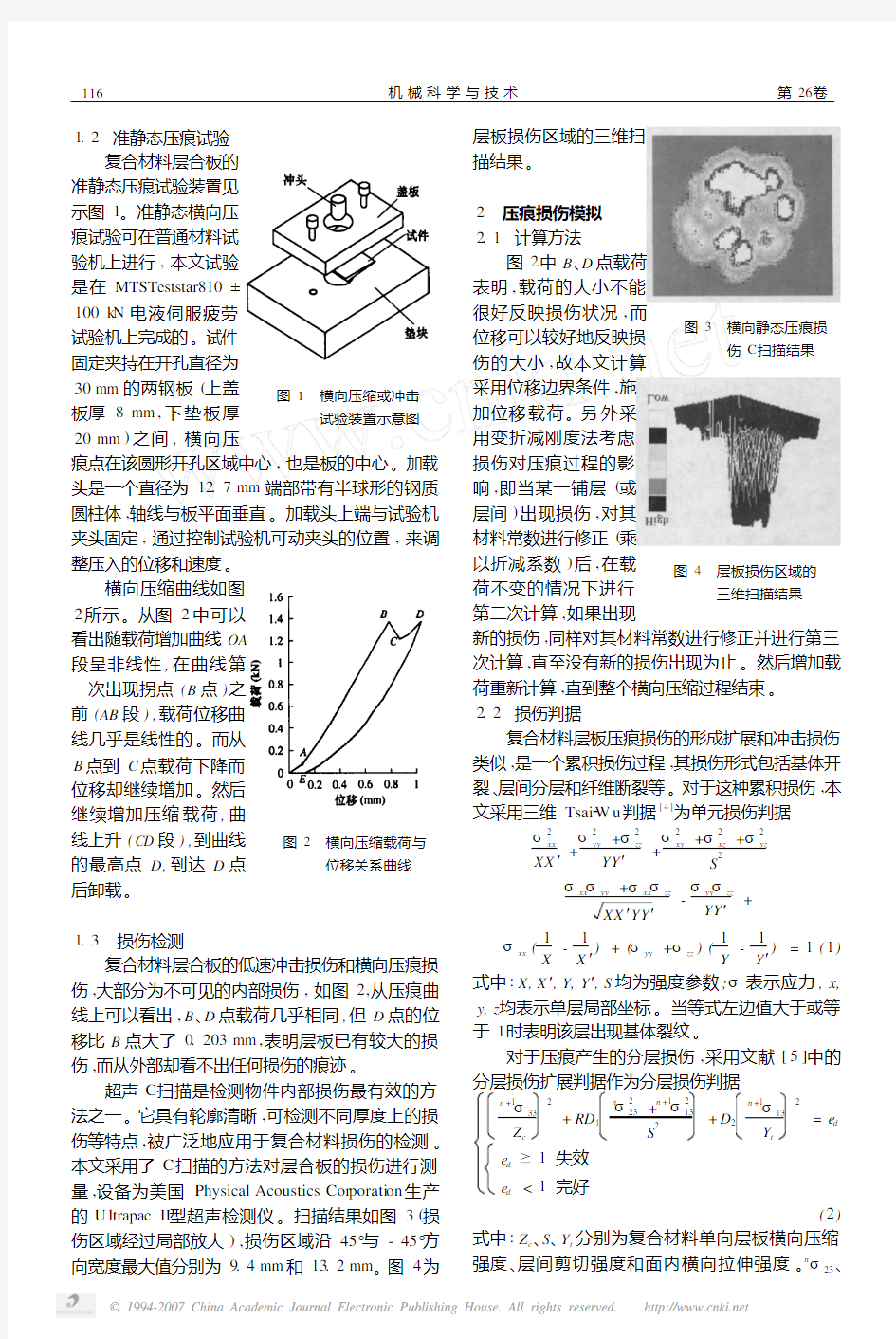

图2横向压缩载荷与

位移关系曲线横向压缩曲线如图2所示。从图2中可以看出随载荷增加曲线OA 段呈非线性,在曲线第一次出现拐点(B 点)之前(AB 段),载荷位移曲线几乎是线性的。而从

B 点到

C 点载荷下降而

位移却继续增加。然后继续增加压缩载荷,曲

线上升(CD 段),到曲线的最高点D,到达D 点后卸载。

1.3

损伤检测

复合材料层合板的低速冲击损伤和横向压痕损伤,大部分为不可见的内部损伤,如图2,从压痕曲线上可以看出,B 、D 点载荷几乎相同,但D 点的位

移比B 点大了0.203mm ,表明层板已有较大的损伤,而从外部却看不出任何损伤的痕迹。

超声C 扫描是检测物件内部损伤最有效的方法之一。它具有轮廓清晰,可检测不同厚度上的损伤等特点,被广泛地应用于复合材料损伤的检测。本文采用了C 扫描的方法对层合板的损伤进行测量,设备为美国Physical Acoustics Cor porati on 生产的U ltrapac II 型超声检测仪。扫描结果如图3(损伤区域经过局部放大),损伤区域沿45°与-45°方向宽度最大值分别为9.4mm 和13.2mm 。图4为

图3横向静态压痕损

伤C 扫描结果

层板损伤区域的三维扫描结果。2

压痕损伤模拟2.1 计算方法图2中B 、D 点载荷表明,载荷的大小不能很好反映损伤状况,而

位移可以较好地反映损

伤的大小,故本文计算

图4层板损伤区域的三维扫描结果采用位移边界条件,施加位移载荷。另外采用变折减刚度法考虑损伤对压痕过程的影响,即当某一铺层(或层间)出现损伤,对其材料常数进行修正(乘

以折减系数)后,在载荷不变的情况下进行第二次计算,如果出现

新的损伤,同样对其材料常数进行修正并进行第三次计算,直至没有新的损伤出现为止。然后增加载荷重新计算,直到整个横向压缩过程结束。2.2 损伤判据

复合材料层板压痕损伤的形成扩展和冲击损伤类似,是一个累积损伤过程,其损伤形式包括基体开裂、层间分层和纤维断裂等。对于这种累积损伤,本

文采用三维Tsai 2W u 判据[4]

为单元损伤判据

σ2xx XX ′+σ2yy +σ2zz YY ′+σ2xy +σ2xz +σ2

yz

S

2

-σxx σyy +σxx σzz XX ′YY ′-σyy σzz

YY ′+σxx (1X -1X ′)+(σyy +σzz )(1Y -1Y ′

)=1(1)

式中:X,X ′,Y,Y ′,S 均为强度参数;σ表示应力,x,y,z 均表示单层局部坐标。当等式左边值大于或等于1时表明该层出现基体裂纹。

对于压痕产生的分层损伤,采用文献[5]中的分层损伤扩展判据作为分层损伤判据

n +1σ33Z c

2+RD 1

n σ223+n +1σ213

S

2

+D 2

n +1σ13Y t

2=e d

e d Ε1 失效e d <1 完好

(2)

式中:Z c 、S 、Y t 分别为复合材料单向层板横向压缩强度、层间剪切强度和面内横向拉伸强度。n

σ23、

6

11

第1期

李 禹等:复合材料层合板准静态压痕损伤实验研究与数值模拟

n +1

σ33、n +1σ13、n +1

σ22分别是第n 层层间剪切应力、第n +1层横向正应力、纵向剪切应力、铺层面内横向正应力;对于T300/QY8911复合材料层板,R 取0.6,D 1、D 2分别取7.2、1.2。判据定义了分层强度因子e d ,当其大于等于1时,表示发生了分层破坏。

将层合板的各层应力状态代入上式,即可进行分层损伤判断。2.3 结果及分析

本文运用MSC .NASTRAN 进行层板的损伤模拟计算,在计算中模型的网格划分为2.5mm ×2.5mm ,对模型施加位移边界条件和位移载荷。计算后每个单元的应力数据代入式(1)、式(2)进行计算,

判断该单元是否出现损伤。如出现损伤,对单元的

材料常数进行修正(乘以折减系数),本文中折减系数取0.3。

由图2可以看出,横向压缩曲线上A 点对应的载荷为0.13k N 、位移为0.12mm ,在计算模型中施加A 点对应的位移载荷进行计算,结果发现层合板并未出现损伤,这就说明横向压缩载荷/位移曲线初始阶段呈现非线性只是消除间隙的过程。

在曲线第一次出现拐点(B 点)之前(AB 段),载荷位移曲线几乎是线性的,表明层板内没有损伤产生。从B 点到C 点载荷下降而位移却继续增加,证明由B 点开始层板内出现了基体开裂、分层等损伤,这时板的弯曲刚度开始明显下降。然后,压缩载荷继续增加,曲线上升(CD 段),到曲线的最高点D,到达D 点后卸载,卸载过程(D E 段)的曲线是非线性的,这就进一步证明板内出现损伤。

从图2中可以发现B 点的净位移(B 点的位移值减去A 点的位移值)在0.7mm 左右,表2是一组试验中层板在第一拐点(B 点)对应的载荷和位移数据,通过对比一组试件的实验数据,可以判定横向压缩层板位移h =0.7mm 是层板损伤的门槛值,在此之前层板内没有损伤。

表2 B 点压痕试验数据表

1

234载荷(kN )1.1561.4531.3331.364

位移(mm )

0.72

0.70

0.68

0.69

图5是将层板所有铺层损伤进行投影后的结果

(只取模型中心的部分单元),图中灰色单元代表损伤的单元。对比图3与图5,可以看出模拟计算和试验计算吻合得较好。在横向压缩载荷作用下,层合板内部发生大量分层破坏,分层损伤一般形如椭

圆,其长轴与界面的下层纤维方向相同。这就导致了层合板的准静态压痕损伤并不对称。

图5层板横向压痕损 伤的模拟结果 图6各铺层损伤面

积的计算结果

图6是层板中个铺层损伤面积的计算结果。从图中可以看出层板中铺层的损伤面积沿厚度方向的分布规律是,压痕点处1、2层无损伤,离压痕面越远损伤面积越大,形成一个立锥型的损伤区域。这与图4损伤三维扫描结果比较一致。3 结束语

在横向载荷作用下,静态压痕载荷/变形曲线存在明显的拐点,拐点处载荷下降,变形增大,之后变形随载荷增大而增大,但斜率较拐点前减小(见图2中的AB 、CD 段)。这种载荷下降和曲线斜率减小均表明层板产生损伤,使刚度降低,故拐点载荷是层板抵抗损伤的一个特征载荷。而损伤的数值计算施加位移载荷比较合理,它能比较全面地反映不同时段的载荷状况。静态压痕损伤沿板的厚度方向为一柱状,压点处小,压点背面较大,为立锥型损伤。

[参考文献]

[1] 杨乃宾等.复合材料飞机结构设计[M ].北京:北京航空航天

大学出版社,2003

[2] 布赖恩?哈里斯著,陈祥宝,张宝艳译.工程复合材料[M ].北

京:化学工业出版社,2004

[3] AST M 标准.测量纤维增强基复合材料对集中准静态压痕力的

损伤阻抗的标准试验方法[S].1998

[4] Scott R,Finn,George S,Sp ringer .Dela m inati ons in composite

p lates under transverse static or i m pact l oads —a model [J ].Com posite Structure ,1993,23:177~190

[5] Sankar B V.Low vel ocity i m pact res ponse and da mage in compos 2

ite materials,fracture of composites [J ].Key Eng i n eer i n g M a 2ter i a l,Tran stec Publi ca ti on s ,1996,121,122:549~582

7

11

复合材料层合板

复合材料层合板 MA 02139,剑桥 麻省理工学院 材料科学与工程系 David Roylance 2000年2月10日 引言 本模块旨在概略介绍纤维增强复合材料层合板的力学知识;并推导一种计算方法,以建 立层合板的平面内应变和曲率与横截面上内力和内力偶之间的关系。虽然这只是纤维增强复 合材料整个领域、甚至层合板理论的很小一部分,但却是所有的复合材料工程师都应掌握的 重要技术。 在下文中,我们将回顾各向同性材料矩阵形式的本构关系,然后直截了当地推广到横观 各向同性复合材料层合板。因为层合板中每一层的取向是任意的,我们随后将说明,如何将 每个单层的弹性性能都变换到一个共用的方向上。最后,令单层的应力与其横截面上的内力 和内力偶相对应,从而导出控制整块层合板内力和变形关系的矩阵。 层合板的力学计算最好由计算机来完成。本文简略介绍了几种算法,这些算法分别适用 于弹性层合板、呈现热膨胀效应的层合板和呈现粘弹性响应的层合板。 各向同性线弹性材料 如初等材料力学教材(参见罗兰奈斯(Roylance )所著、1996年出版的教材1)中所述, 在直角坐标系中,由平面应力状态(0===yz xz z ττσ)导致的应变为 由于泊松效应,在平面应力状态中还有沿轴方向的应变:z )(y x z σσνε+?=,此应 变分量在下文中将忽略不计。在上述关系式中,有三个弹性常量:杨氏模量E 、泊松比ν和 切变模量。但对各向同性材料,只有两个独立的弹性常量,例如,G 可从G E 和ν得到 上述应力应变关系可用矩阵记号写成 1 参见本模块末尾所列的参考资料。

方括号内的量称为材料的柔度矩阵,记作S 或。 弄清楚矩阵中各项的物理意义十分重要。从矩阵乘法的规则可知,中第i 行第列的元素表示第个应力对第i 个应变的影响。例 如,在位置1,2上的元素表示方向的应力对j i S j i S j j y x 方向应变的影响:将E 1乘以y σ即得由y σ引起的方向的应变,再将此值乘以y ν?,得到y σ在x 方向引起的泊松应变。而矩阵中的 零元素则表示法向分量和切向分量之间无耦合,即互不影响。 如果我们想用应变来表示应力,则式(1)可改写为: 式中,已用G )1(2ν+E 代替。该式可进一步简写为: 式中,是刚度矩阵。注意:柔度矩阵S 中1,1元素的倒数即为杨氏模量,但是 刚度矩阵中的1,11 S D ?=D 元素还包括泊松效应、因此并不等于E 。 各向异性材料 如木材、或者如图1所示的单向纤维增强复合材料,其典型特征是:沿 纤维方向的弹性模量有纹理的材料,1E 将大于沿横向的弹性模量和。当2E 3E 321E E E ≠≠时,该材料称 为其力学性能是各向同性的,即为正交各向异性材料。不过常见的情况是:在垂直于纤维方向的平面内,可以足够精确地认 32E E =,这样的材料称为横观各向同性材料。这类各向异 同性材料的推广: 性材料的弹性本构关系必须加以修正, 下式就是各向同性弹性体通常的本构方程对横观各向 式中,参数12ν是主泊松比,如图1所示,沿方向1的应变将引起沿方向2的应变,后者与 前者之比的绝对值就是12ν。此参数值不象在各向同性材料中那样,限制其必须小于0.5。反 过来,沿方向2的应变将引起沿方向1的应变,后者与前者之比的绝对值就是21ν。因为方

复合材料层合板的厚度方向性能和层间性能_张汝光[1]

· 2 · 玻璃钢 2006年第4期 复合材料层合板的厚度方向性能 和层间性能 张 汝 光 (上海玻璃钢研究院,上海 201404) 摘 要 复合材料层合板厚度方向性能和层间性能有着完全不同物理的概念,不能混用,以免发生差错。用三点弯曲外伸梁法,测定一般层合板厚度方向的剪切性能,理论上可行,但在实际测试中会产生较大误差,很难保证数据的准确性。 关键词:层合板; 厚度方向; 层间; 三点弯曲试验 1 两个不同的物理概念 复合材料层合板厚度方向的性能和层间性能有着完全不同的物理概念,应该加于区别,不能混用,以免发生差错。虽然厚度 方向在单向拉伸、压缩或剪切应力作 用下,层间界面相受到同样的拉伸、 压缩或剪切应力,但其应变完全不同 (见图1、图2和图3),破坏强度也 3σ 13τ3 图2 层合板厚度-3方向的受力和表观变形 图3 层合板层间界面相的受力和变形

· 3 · 层间性能顾名思义,是层合板两层之间界面相的性能,反映单纯界面相对外界作用的响应;而厚度方向的性能,则反映整个层板材料在3方向的表观性能,它包括各层及其界面相对外界作用的综合响应。在复合材料层板的受力分析中,需要区分这两个不同的概念,以免发生差错。如,在分析层合板厚度方向的应变时,需要用厚度方向的表观模量;在分析由于相邻层性能的不匹配造成的层间应力时(如:拉伸、压缩时,由于两相邻层泊松比不同或温度变化时,由于两相邻层热膨胀系数不同,而产生的层间剪切应力;或拉伸、压缩时,由于两相邻层模量的不同,而产生的层间正应力等等),需要用层间的界面相模量。而厚度方向的模量往往要比层间界面相的模量大2至5倍。又如在分析单向板的拉伸和压缩不同的损伤扩展、破坏模式和强度时,界面相的性能起非常重要的作用,而它完全不同于层合板厚度方向的性能,不能用后者来取代。 1.1 厚度方向和层间的弹性模量 由上图可以清楚看出,受简单拉伸(或压缩)和剪切时,虽然复合材料层合板的层间应力和厚度方向的应力相等,其应变完全不同。材料的弹性模量等于产生单位应变所需要的作用应力,应力相等,而应变不等,自然它们的弹性模量也不相等。即 int E (层间拉伸模量) ≠ 3E (厚度方向拉伸模量) int G (层间剪切模量) ≠ 13G (厚度方向剪切模量) 1.2 厚度方向和层间的强度 厚度方向的作用应力达到最大时,材料发生破坏,此时的应力是复合材料层合板厚度方向的强度。其破坏可以是发生在界面相上,也可以是发生在某一层内。只有当破坏发生在界面相时,厚度方向的强度才等于层间强度。如,若层合板中含有泡沫层(如泡沫夹层板),破坏往往就发生在泡沫层内,厚度方向的强度等于泡沫材料的强度,而不是层间强度。对大多数的层合板,破坏常常发生在层间,因此可认为是层间强度。但这不是绝对的,所有还是分开为好,以避免发生差错。 2 层合板厚度方向性能和层间性能的测试 由于通过对厚度方向施加单向力,就可实现对层间界面相施加同样的单向力,层间性能的测试往往就可以相同于对厚度方向的测试,只是在对数据分析处理时,要注意加于区别。如: 2.1 层合板厚度方向性能的测试 厚度方向的弹性模量: 333/εσ??=E 131313/γτ??=G 厚度方向的强度:

复合材料层合板强度计算现状

复合材料层合板强度计算现状 作者:李炳田 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导 电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗 粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状 又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1 3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在 一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层

复合材料力学上机编程作业(计算层合板刚度)要点

复合材料力学上机编程作业 学院:School of Civil Engineering专业:Engineering Mechanics 小组成员信息:James Wilson(2012031890015)、Tau Young(2012031890011)复合材料力学学了五个星期,这是这门课的第一次编程作业。我和杨涛结成一个小组,我用的是Fortran编制的程序,Tau Young用的是matlab编制。其中的算例以我的Fortran计算结果为准。Matlab作为可视化界面有其独到之处,在附录2中将会有所展示。 作业的内容是层合板的刚度的计算和验算,包括拉伸刚度A、弯曲刚度D以及耦合刚度B。 首先要给定层合板的各个参数,具体有:层合板的层数N;各单层的弹性常数 E1、E2、υ21、G12;各单层 对应的厚度;各单层对应的主方向夹角θ。然后就要计算每个单层板的二维刚度矩阵Q,具体公式如下: υ12=υ21E2 E1;Q11=E11-υ12υ21;Q22=E21-υ12υ21;Q12=υ12E1; 1-υ12υ21Q66=G12 得到Q矩阵后,根据课本上讲到的Q=(T-1)TQ(T-1)得到Q。 然后根据z坐标的定义求出z0到zn,接下来,最重要的一步,根据下式计算A、B、D。 n??Aij=∑(Qij)k(zk-zk-1) k=1??1n22?Bij=∑(Qij)k(zk-zk-1) 2k=1??1n33?Dij=∑(Qij)k(zk-zk-1)3k=1? 一、书上P110的几个问题可以归纳为以下几个类型。

第 1 页共 1 页 (4)6层反对称角铺设层合板(T5-10)第 2 页共 2 页

先进复合材料层合板损伤行为的实验研究

第20卷2001年增刊 9月 机械科学与技术 MECHANICAI。SCIENCEANDTECHNOI。OGY VoL20Supplement September2001 王世斌文章编号:1003—8728(2001)ZK一0012一03 先进复合材料层合板损伤行为的实验研究 王世斌,刘伯伟,佟景伟,沈珉,李林安 (天津大学机械工程学院,天津300072) 摘要:采用云纹干涉及显微图像分析方法,研究了热塑性复合材料Graphite/PEEK[0/±45/ 90]拈层合板的层间变形和损伤。用长距离。显 微镜图像技术测量了该层合板在不同拉伸载 荷下试件侧边的细观位移场,同时用偏光显微 镜CCD图像采集系统实现了层合板从小变形 到大变形过程中,裂纹萌生、裂纹扩展至饱和 状态、损伤演化全过程的跟踪测量与分析。 关键词:复合材料层合板;损伤;数字图像处理;云纹干涉法;长距离显微镜 中图分类号:V257文献标识码:A 热塑性复合材料Gr/PEEK(Graphite/polyetheretherketone)由于其低比重、较高的工作温度和比Graphite/epoxy更优越的断裂韧性,使它在航空、航天领域里的应用得到了广泛的重视。但由于层与层之间弹性常数的不匹配,在层合板自由边缘附近层间应力急剧上升。使层合板在外载荷作用下出现基体开裂、脱层、纤维断裂等损伤行为。为了研究和解决这一问题,国内外学者先后提出了有限差分法、应力势能法、有限元法[1 ̄33以及各种实验方法o”6I。在有限元法计算中,针对复合材料层合板自由边沿效应提出了许多模型和计算技术。用拟三维有限元法对层间应力奇异性和自由边沿效应进行了分析。实验研究方面,用X射线方法对4种Gr/PEEK厚复合材料层合板的失效进行了研究,通过对不同失效阶段的照片(X射线照片)的对比来发现叠层顺序对层合板破坏形式的影响。这一方法虽然能得到试件失效的全场效果,但不能更深刻地认识多层板应力、应变分布规律。采用光力学手段对复合材料层合板进行全场应力、应变和失效分析是研究复合材料层合板的有效方法。用光弹性涂层法和绝收稿日期:2001一05—23 作者简介:王世斌热热辐射测量技术可以对厚复合材料层合板Graphite/epoxy的全场应变、破坏状态及材料的残余刚度、强度和寿命进行研究。由于光弹性涂层法要求试件表面具有良好的反射性,但是光弹性涂层厚度(一般为1mm左右)和复合材料层合板由于层间反射的不均匀性等因数,给测量其层间变形带来了较大误差和困难。文献[5]利用云纹干涉法研究了对称铺设层合板在小载荷轴向拉力作用下的自由边缘处层问应变。本文借助于先进的光一力学一计算机实验手段对Gr/PEEK[O/45/一45/90]。s材料在拉伸载荷下的层间变形和损伤行为进行了分析与研究。用云纹干涉法及长距离显微镜图像技术对复合材料层合板在单向拉伸作用下的变形和损伤进行了全场分析,测量了层合板在不同拉伸载荷下其侧面细观变形场和层问剪应变,并且实现了从小变形到大变形全过程连续跟踪测量。同时用偏光显微镜CCD图像采集系统(放大倍数400倍)观察记录了层合板损伤演化破坏的全过程。 1实验原理 1.1云纹干涉法原理 如图1所示,首先在 试件侧面自由表面上制 作正交光栅,其频率为 ∥2=1200lines/mm。准 直激光光波A和B对称 图1云纹干涉法 人射试件栅,且光波A和B干涉形成的虚栅频率为厂。这样,A光束的+1级衍射光和B光束的一1级衍射光在试件法线方向上形成干涉图像,即云纹干涉条纹。干涉条纹反映的是试件上与光栅栅线垂直方向上的位移信息。位移表达式为 r1 u(z,y)=÷Ⅳ,(z,y) J <(1) 1 y(丁,y)=专Ⅳ,(z,y) 万方数据

复合材料力学层合板若干问题解决

复合材料力学课程设计 一、 层合板失效载荷计算 1、 问题描述: 已知:九层层合板,正交铺设,铺设比为0.2m =。受载荷x N N =,其余载荷均为零。每个单层厚度为0.2t mm =。玻璃/环氧单层板性能:41 5.4010E Mpa =?, 42 1.8010E Mpa =?,120.25ν=,3128.8010G Mpa =?,31.0510t c X X Mpa ==?, 2.810t Y Mpa =?,14.010c Y Mpa =?, 4.210S Mpa =?。 求解:1、计算各铺层应力? 2、最先一层失效的载荷? 2、 使用mat lab 编程求解: 将输入文件“input.txt ”经由程序“strain.m ”运行,得到输出文件“output.txt ”。求解程序见附录一。 3、计算结果:(其中R 是强度比) 求单层刚度 Q1: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q2: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q3: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000

0.00000 0.00000 8800.00000 Q4: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q5: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q6: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q7: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 Q8: 55148.93617 4595.74468 0.00000 4595.74468 18382.97872 0.00000 0.00000 0.00000 8800.00000 Q9: 18382.97872 4595.74468 0.00000 4595.74468 55148.93617 0.00000 0.00000 0.00000 8800.00000 求中面应变 Ez: 0.0306235*R -0.00290497*R

复合材料层合板渐进损伤分析与试验验证

复合材料层合板渐进损伤分析与试验验证 摘要:文章基于能量耗散的渐进损伤分析方法,建立了复合材料层合板的三维有限元模型。采用了带剪切非线性的修正三维Hashin准则作为单元失效判据,使用Linde模型对失效单元进行材料性能退化。通过编写用户自定义材料子程序(UMAT),实现了失效准则与材料退化准则在Abaqus 中的应用。并通过试验对有限元模型进行了验证,仿真误差为7.8%。仿真分析得到的失效位置与失效模式和试验一致,表明文章模型能合理有效地进行层合板的强度预测和失效 分析。 关键词:复合材料层合板;渐进损伤分析;UMAT;试验 近年来,复合材料以其较高的比强度、比模量,较强的抗疲劳能力、抗振能力和可设计性等特点,在新一代飞机机体结构中得到越来越重要而广泛的应用[1]。据统计,在飞机结构中,复合材料从空客A380上25%[2]的用量,到波音787的50%,再到A350的52%,其应用增长已经达到年均9%的水平[3]。另一方面,尽管复合材料正朝着整体化设计加工方向发展,某些部位如维护口盖、机械连接等位置,不得不在复合材料结构上开孔。相对于金属材料,复合材料层合板

开孔部位应力分布更为复杂、应力集中更为严重。又由于在失效破坏模式方面复合材料结构更为多样复杂,其极限强度分析也十分困难。因此,研究复合材料结构开孔处性能具有重要的工程意义。 对于开孔层合板的分析研究,主要有孔边应力法、两参数法、临界单元法和渐进损伤分析方法,在开孔层合板压缩强度的分析计算上前三种方法都能够适用,然而由于没有考虑其多种失效模式,在计算精度方面需要得到提高[4]。渐进损伤分析方法可用于含孔层合板在拉伸载荷作用下内裂纹 扩展情况的分析,能够更为有效地对复合材料进行损伤模拟和强度预测。另外,该方法还能够准确研究复合材料失效模式和失效位置。 1 渐进损伤分析 作为渐进损伤分析方法,其基本假设为结构中的材料产生损伤后材料的力学性能将发生一定程度退化,但同时能够继续承载,在此基础上对结构的失效进行分析计算。 1.1 渐进损伤分析方法 渐进损伤分析方法主要由三部分组成:应力求解、材料失效分析和材料性能退化。应力分析由有限元软件完成,从二维平面有限元模型发展到本文的三维有限元分析。材料失效准则也发展出了众多种类,主要包括最大应力/应变准则、Hashin准则、LaRC04准则以及Chang准则等。损伤材料性

复合材料层合板的弯曲性能和试验

玻璃钢2009年第3期研究报告 复合材料层合板的弯曲性能和试验 张汝光 (上海玻璃钢研究院有限公司,上海201404) 摘要 弯曲性能不用作设计参数。而弯曲试验,由于方法简单,却广泛用于质量检验。三点弯曲和四点弯曲试验,都存在剪切应力的影响,需要正确选择跨厚比,使剪切应力的影响降到最小。弯 曲模量和弯曲强度都是只对均匀层合板;对非均匀层合板,弯曲模量和弯曲强度没有物理意义,其弯曲性能应该用弯曲刚度和最大弯矩来表述。 关键词:层合板弯曲性能跨厚比 1 复合材料的弯曲试验和弯曲性能 弯曲试验严格地说适用范围仅是均匀层合板(沿厚度均匀铺层)。有人还提出,仅限于单向板或平面正交织物层合板。对于非均匀层合板,其弯曲性能还取决于铺层顺序,已经是结构的性能了。 弯曲试验的性能计算公式,建立在假设正应变是沿厚度方向呈线性分布的;材料是均质的。由于板材是均质的,因此应力(模量乘应变)也呈线性分布。层合板的中性面就在中心面上,应力、应变都为零,向层合板上下表面达到最大绝对值。由此,可推导出材料的弯曲模量和弯曲强度。对于非均匀层合板,仍可以假设应变呈线性分布,但因为各层模量不同,应力分布已不呈线性。弯曲试验方法给出的模量和强度计算公式不再成立了,不能使用。非均质层合板也不存在材料弯曲模量和弯曲强度的物理概念。对非均质层合板只能计算其弯曲刚度(弯矩和曲率比)和可承受的最大弯矩。试件铺层顺序和厚度尺寸还应与结构物层板严格相同,否则测出数据对产品没有直接参考意义。 弯曲试验测出的挠度,除弯曲挠度外,还包含剪切挠度。但在试验数据处理计算时按纯弯曲考虑,忽略了剪切影响。因此计算出的模量要比拉伸测出的低。而强度,由于是仅仅在试件中央最外层一点上(往往不是最薄弱点)承受最大应力,试件强度是试件在这一点上的强度;而拉伸试验是整个试件都承受一样的最大应力,试件的强度是整个试件中最薄弱处的 · 1 ·

复合材料结构设计的专用软件ESAComp

复合材料结构设计的专用软件ESAComp 作者:MarkkuPalanters 简介:复合材料层合板的设计过程存在着同传统金属结构设计不同的阶段。例如,复合材料的结构设计有许多种可能的材料组合,而且,材料的各向异性力学行为在设计阶段是能通过选择特定的纤维方向和叠层次序就确定了的。虽然有限元程序能够用来对复合材料进行分析,但是却不能够涵盖所有涉及复合材料具体设计和分析方面。因此,还需要专业化的复合材料设计工具来对复合材料进行设计。一些比较先进的设计工具,如本文中涉及的ESAComp软件,同有限元软件包结合起来,组成了复合材料结构设计过程的整个部分。关键词:复合材料,复合材料结构,层合板,夹层结构,分析,设计,软件,ESAComp 1. 复合材料的设计需要软件工具 在很多方面,复合材料的结构设计同金属材料的结构设计都存在着差异。在设计阶段纤维增强复合材料结构和夹层结构的力学性能就已经被确定下来。通过选择不同的材料、铺层角和叠层次序可以无限设计出具有不同力学性能特征的复合材料来。要充分利用复合材料优异的比刚度、比强度就需要非常强调复合材料的设计工作。 通过使用各向异性壳单元,所有的主流有限元软件对复合材料结构分析都提供了很大的帮助。但是,在复合材料的初始设计阶段对整个结构进行有限元分析的起始准备工作,包括材料种类的选择、层合和夹层结构的设计以及层合板铺层方式设计,有限元软件的实用性不大。当在层合板结构的不同层的级别上来对复合材料行为进行细节研究时,有限元软件包提供的后处理能力尤其有限。这也再次说明了专业复合材料分析工具的必要性。 从文件输入\输出的内部代码方式到电子数据表格的应用和完全交互式视窗程序,许多的软件工具被开发出来对层合板进行分析。当前一些比较高级的软件工具已经从基本的层合板分析发展到了对类似梁、板和夹层面板中复合材料层板的连接等这样的结构单元进行分析。一些层合板分析工具可以为商用的有限元软件提供界面。 本篇文章的基础是在开发ESAComp软件过程中获得的经验。接下来的章节中,将ESAComp软件作为先进复合材料设计软件中的一个典型,对其所具有的设计能力进行介绍。并在最后部分讨论了复合材料设计工具同有限元程序的系统问题。

复合材料力学

目录 复合材料细观力学 (1) 简支层合板的自由振动 (9) 不同条件下对称层合板的弯曲分析 (14)

复合材料细观力学 ——混凝土细观力学 一、研究背景 复合材料细观力学 复合材料细观力学是20世纪力学领域重要的科学研究成果之一,是连续介质力学和材料科学相互衍生形成的新兴学科。 近20年来,我国科技工作者应用材料细观力学的理论和方法,成功研究了许多复合材料的增强,断裂和破坏问题,给出了一些特色和有价值的研究成果。 混凝土细观力学 混凝土作为一种重要的建筑材料已有百余年的历史,它广泛应用于房屋、桥梁、道路、矿井、及军工等诸多方面。在水工建筑方面,混凝土也被大量使用,特别是大体积混凝土,它是重力坝和拱坝的主要组成部分,对混凝土各项力学性能的准确把握及应用,在一定程度上决定了水工建筑物的质量和安全性能。 二、研究目的 长期以来,在混凝土应用的各个领域里,人们对混凝土的力学特性进行了大量的研究。如何充分的利用混凝土的力学性能,建造出更经济、更安全和更合理的建筑物或工程结构,一直都是结构工程设计领域研究的重要课题。 三、研究现状 混凝土是由粗骨料和水泥砂浆组成的非均质材料,它的力学性能

受到材料的品质、组分、施工工艺和使用条件等因素的影响。过去,人们对混凝土力学性能的研究很大程度上是依靠实验来确定的。随着实验技术的发展,混凝土各种力学性能被揭示出来。但由于实验需要花费大量的人力、物力和财力,而且所得到的实验成果往往由于实验条件的限制也是很有限的。 现代科学的一个重要的思维方式与研究方法就是层次方法,在对客观世界的研究中,当停留在某一层次,许多问题无法解决时,深入到下一个层次,问题就会迎刃而解。 对混凝土断裂问题的研究归纳为如下四个研究层次: 1)宏观层次:混凝土这种非均质材料存在着一个特征体积,经验的 特征体积相应于3~4倍的最大骨料体积。当混凝土体积大于这种特征体积时,材料被假定为均质的,当小于这种特征体积时,材料的非均质性将会十分明显。有限元计算结果反映了一定体积内的平均效应,这个特征体积的平均应力和平均应变称之谓宏观应力和宏观应变。 2)细观层次:在这个层次中,混凝土被认为是一种由骨料、砂浆和 它们之间的粘结带组成的三相非均质复合材料,细观内部裂隙的发展将直接影响混凝土的宏观力学性。细观层次的模型一般是毫米或厘米量级。 3)微观层次:在这个层次上,认为砂浆的非均质性是由浆体中的孔 隙所产生的。由于砂浆中孔隙很小而且量多,随机分布,水泥砂

复合材料层合板强度计算现状

复合材料层合板强度计算现状 1.简介 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1

3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2 一般来说,强度是指材料在承载时抵抗破坏的能力。对于各向同性材料,在各个方向上强度均相等,即强度没有方向性,常用极限应力来表示材料的强度。对于复合材料,其强度的显著的特点是具有方向性。因此复合材料单层板的基本强度指标主要有沿铺层主方向(即纤维方向)的拉伸强度Xt和压缩强度Xc;垂直于铺层主方向的拉伸强度Yt和压缩强度Yc以及平面内剪切强度S等5个强度指标。对于复合材料层合板而言,由于它是由若干个单层板粘合在一起而形成的,而单向复合材料又是正交各向异性材料,层合板的各个铺层的纤维排列方式不相同,可能导致因为受力作用所产生各铺层的变形不一致,因此,其如何决定其最终强度就是一个非常复杂的问题。 复合材料层合板的强度是应用复合材料时所必须研究的关键性问题之一,如何确定其强度是进行复合材料结构设计所必需解决的一个基本问题,是安全可靠合理经济地使用复合材料的基础之一,因此对于复合材料强度的研究是复合材料领域内最早受到重视并开展研究较为广泛的一个基础性工作。但是相对于各向同性材料来说,复合材料,特别是层合板的复合材料的强度研究要困难的多。原因在于影响其强度的因素很多,而其破坏形式又很复杂,实验数据较为分散。同传统的单相材料相比,复合材料强度问题的复杂性在于: (1) 细观结构受力的复杂性。从承受和传递应力系统的角度来看,复合材料可以视为一个“结构”,即由两类“元件”纤维与基体所构成的结构。因此,复合材料的破坏与组分材料的破坏特性有关。一般地说,纤维是刚硬的、弹性和脆

层合板的刚度及强度 (1)

第五章层合板的刚度 5.1 引言 层合板(Laminate)是由多层单向板按某种次序叠放并粘结在一起而制成整体的结构板。每一层单向板(Unidirectional lamina)称为层合板的一个铺层。各个铺层的材料不一定相同,也可能材料相同但材料主方向不同,因而层合板在厚度方向上具有非均匀性。 层合板的性能与各铺层的材料性能有关,还与各铺层的材料主方向及铺层的叠放次序有关。因而,可以不改变铺层的材料,通过改变各铺层的材料主方向及叠放顺设计出所需力学性能的层合板。 与单向板相比,层合板有如下特征: (1) 由于各个铺层的材料主方向不尽相同,因而层合板一般没有确定的材料主方向。 (2) 层合板的结构刚度取决于铺层的性能和铺层的叠放次序,对于确定的铺层和叠放次序,可以推算出层合板的结构刚度。 (3) 层合板有耦合效应,即面内拉压、剪切载荷可产生弯曲、扭转变形,反之,在弯、扭载荷下可产生拉压、剪切变形。 (4) 一层或数层铺层破坏后,其余各层尚可继续承载,层合板不一定失效。因而,对层合板的强度分析要复杂很多。(5) 在固化过程中,由于各单层板的热胀冷缩不一致,在层合板中要引起温度应力,这是层合板的初应力。 (6) 层合板由不同的单层粘结在一起,在变形时要满足变形协调条件,故各层之间存在层间应力。

5.2 层合板的标记 层合板标记是表征层合板铺层铺设参数(层数、铺层材料主方向、铺层纤维种类、铺层次序)的符号。 如图所示,层合板总厚度为h ,有N 个铺层。通常将层合板中面(平分板厚的面)设置为xy 坐标面,z 轴垂直板面。沿z 轴正方向将各铺层依次编号为1~N ,第k 层的厚度为t k 铺设角(纤维与x 轴的夹角)为θk ,其上下面坐标为z k 和z k -1。 x z -k z z k z N z -N z z

复合材料力学2-5章

第二章单向层合板的正轴刚度 本章的一些讲法与讲义次序不同,请同学们注意,另外一些在材料力已阐明的概念,如应力、应变等在这里不再强调,希望大家能自学与复习。 §2—1 正交各向异性材料的特点 ●各向同性材料 ●各向异性材料 我们这里所指的各向异性材料的特点仅仅是指在不同方向上材料的力学性质不同(机械性能)。 ●正交各向异性材料 正交各向异性材料是一种特殊的各向异性材料。 其特点为: 这类材料有三个互相垂直的弹性对称面(与弹性对称面对称的点性质相同),在平行方向上的弹性质(力学特性)均相同。 如多层单向板,当不考虑纤维与基体性质的不均匀性,粘结层又很薄可以忽略,即把它写作“连续匀质”材料看,则三个弹性对称面

分别为:与单层平行的面及与它垂直的纵向、横向的两个切面。板上任何两点,在平行方向上的力学性质是一样的。 把这三个弹性平面相交的三个轴称为弹性主轴,也称为正轴。 下图是一种典型的正交个向异性材料,当厚度很小时可处理为正交个向异性板。 用宏观力学处理连续纤维增强复合材料层压板结构时,总是把单向层板作为基本单元来分析层合板。 层合板的组成 增强纤维排列方向一致所粘合的薄层称单向(单层)板(层),有时把很多单层粘合在一起,各层的纤维排列方向均一致,也称单向板。 正轴的弹性常数 正交各向异性弹性体,1、2、3轴为它的弹性主轴,则沿这三个轴共有9各独立弹性常数。

1E 、2E 、3E ——杨氏模量; 12G 、13G 、23G ——剪切模量; 21v 、31v 、32v ——泊松系数。 21v 表示在1方向拉伸时在2方向产生的收缩效应系数; 同样,12v 表示在2方向拉伸时在1方产生的收缩效应系数。 1221v v ≠ 这点与各向同性材料不同。 并有关系式 212 121E v E v = 313131E v E v = 3 23232E v E v = ∴ 12 v 、13v 、23v 是不独立的系数。 顺便指出,有的文献定义12v 为1方向拉伸时在2方向的收缩系数。 对正交个向异性薄板,在力学分析中可作为平面应力问题处理,此时不考虑板厚方向的弹性效应。 如果设3方向为板厚方向,则上述弹性常数13G 、23G 、31v 、32v 在方程(εσ-关系)中不出现,因此,对这类问题独立的弹性常数只有4个:1E 、2E 、21v 、12G 及关系式: 2 12 121E v E v = 对单向单层板,纤维方向与垂直纤维方向为弹性主轴,分别称为

复合材料力学

3019《复合材料力学》考试大纲 《复合材料力学》全面、系统地阐述了复合材料力学基础、宏观力学和细观力学的基本理论、分析方法和结果,并介绍了混杂复合材料,复合材料疲劳、断裂和连接等专题,以及纳米复合材料、生物/仿生复合材料和智能复合材料等现代新型复合材料及其分析方法。考试内容及要求如下: 第1章单层复合材料的宏观力学分析 平面应力下单层复合材料的应力—应变关系,单层材料任意方向的应力—应变关系 单层复合材料的强度,正交各向异性单层材料的强度理论 第2章复合材料力学性能的实验测定 纤维和基体的力学性能测定,单层板基本力学性能的实验测定,其他力学性能实验 第3章层合板刚度的宏观力学分析 层合板的刚度和柔度,几种典型层合板的刚度计算,层合板刚度的理论和实验比较 第4章层合板强度的宏观力学分析 层合板强度概述,层合板的应力分析,层合板的强度分析,层合板的层间应力分析 第5章湿热效应 单层板的湿热变形,考虑湿热变形的单层板应力—应变关系,考虑湿热变形的层合板刚度关系,考虑湿热变形的层合板应力和强度分析 第6章层合平板的弯曲、屈曲与振动 层合平板的弯曲,层合平板的屈曲,层合平板的振动,层合板中耦合影响的简单讨论 第7章若干专题 混杂复合材料及其力学分析,金属基复合材料和陶瓷基复合材料,纳米复合材料简介,复合材料的疲劳,复合材料的损伤和断裂,复合材料的蠕变,复合材料的连接,横向剪切的影响 第8章复合材料的有效性质和均质化方法 尺度和代表单元的概念,细观过渡方法 第9章单层复合材料的细观力学分析 刚度的材料力学分析方法,强度的材料力学分析方法,短纤维复合材料的细观力学分析,热膨胀的力学分析,刚度的弹性力学分析方法 第10章复合材料线性有效模量预测的近似方法 宏观整体坐标系和局部坐标系,稀疏方法,Mori—Tanaka方法,自洽方法,微分法,广 —1—

abaqus各向异性层合板分析

2009-09-12 10:34 by:有限元来源:广州有道有限元 复合材料是指由两种或者两种以上不同性能的材料在宏观尺度上组成的多相材料。一般复合材料的性能优于其组分材料的性能,它改善了组分材料的刚度、强度、热学等性能。复合材料从应用的性质可分为功能复合材料和结构复合材料两大类。功能复合材料主要具有特殊的功能,例如:导电复合材料,它是用聚合物与各种导电物质通过分散、层压或通过表面导电膜等方法构成的复合材料;烧灼复合材料,它由各种无机纤维增强树脂或非金属基体构成,可用于高速飞行器头部热防护;摩阻复合材料,它是用石棉等纤维和树脂制成的有较高摩擦系数的复合材料,应用于航空器、汽车等运转部件的制动。功能复合材料由于其涉及的学科比较广泛,已不是单纯的力学问题,需要借助电磁学,化学工艺、功能学等众多学科的研究方法来研究。结构复合材料一般由基体料和增强材料复合而成。基体材料主要是各种树脂或金属材料;增强材料一般采用各种纤维和颗粒等材料。其中增强材料在复合材料中起主要作用,用来提供刚度和强度,而基体材料用来支持和固定纤维材料,传递纤维间的载荷。结构复合材料在工农业及人们的日常生活中得到广泛的应用,也是复合材料力学研究的主要对象,是固体力学学科中一个新的分支。在结构复合材料中按增强材料的几何形状及结构形式又可划分为以下三类: 1.颗粒增强复合材料,它由基体材料和悬浮在基体材料中的一种或多种金属或非金属颗粒材料组合而成。 2.纤维增强复合材料,它由纤维和基体两种组分材料组成。按照纤维的不同种类和形状又可划分定义多种复合材料。图1.1为长纤维复合材料的主要形式。 图1.1 3.复合材料层合板,它由以上两种复合材料的形式组成的单层板,以不同的方式叠合在一起形成层合板。层合板是目前复合材料实际应用的主要形式。本论文的主要研究对象就是长纤维增强复合材料层合板的强度问题。长纤维复合材料层合板主要形式如图1.2所示。 图1.2

复合材料力学整理

基本概念: 1、单层复合材料的宏观均匀性、宏观正交各向异性的意义;简述复合材料的工艺特点、生产流程。 宏观均匀性:材料内任意一点处的宏观物理特性都完全相同 宏观正交各向异性:材料具有两个正交弹性对称面,且材料中同一点处沿不同方向的力学性能不同 工艺特点: a.材料制造和构件成型同时完成,一般情况下,复合材料的生产过程也就是构件的成型过程,材料的性能必须根据构件的使用要求进行设计,因此在选择材料、设计配比、确定纤维铺层和成型方法时,都必须满足构件的物化性能、结构形状和外观质量要求等; b.成型工艺灵活简单,可用模具一次成型法来制造各种构件。 常用的成型方法主要有:手糊成型、喷射成型、缠绕成型、层压成型、拉挤、RTM等方法。生产流程:复合材料的生产流程主要有四个步骤:润湿/浸渍、铺层、叠层、固化 a、润湿/浸渍:纤维和树脂混合形成薄层; b、铺层:按设计角度和位置铺设纤维布或预浸料; c、叠层:使每层预浸料或薄层之间紧密结合,排出气泡 d、固化:可在真空或压力辅助下进行,固化时间越短,工艺的生产效率越高。 2、复合材料的基本概念,种类,优缺点; 基本概念:是由两种或者多种不同性质的材料用物理和化学方法在宏观尺度上组成的具有新性能的材料,一般复合材料的性能优于组分材料,并且有些性能是原来组分材料所没有的,复合材料改善了组分材料的刚度、强度、热学等性能。 种类:根据复合材料中增强材料的几何形状,复合材料分为: a、颗粒复合材料,由颗粒增强材料和基体组成; b、纤维增强复合材料,由纤维和基体组成; c、层合复合材料,由多种片状材料层合而成 优缺点:p16、p17 3、简述复合材料飞机雷达罩的性能要求以及基本组成结构和制造方法。 a、性能要求:透波、维持飞机整体空气动力学外形、减小阻力、保护雷达天线; b、组成结构:胶结泡沫板、充气式结构、螺接翼缘的实体薄板、金属空间骨架、薄蒙皮、