打沙拉模具结构

SD-DST-0408-00

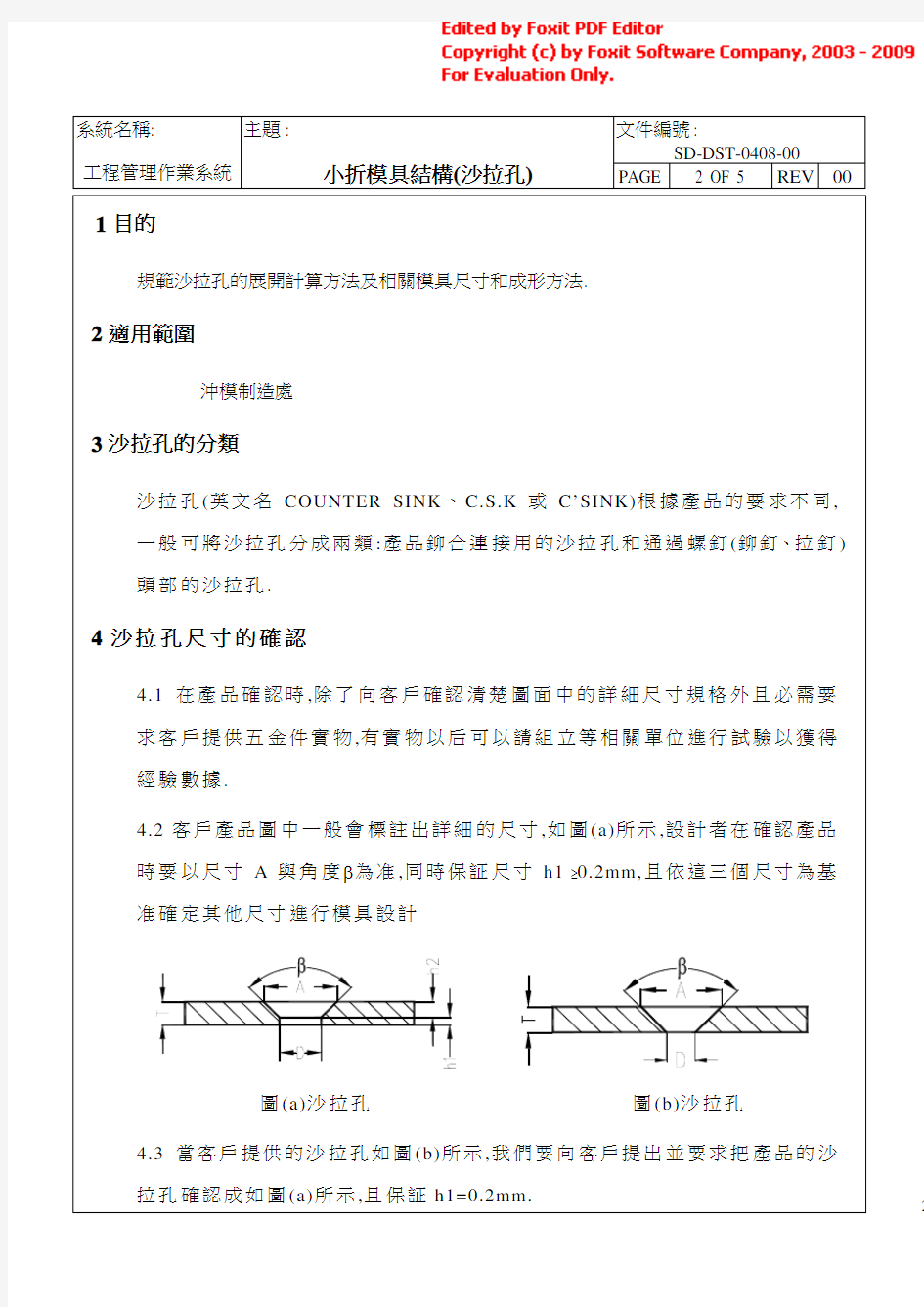

工程管理作業系統小折模具結構(沙拉孔)PAGE 2 OF 5 REV00 1

SD-DST-0408-00

工程管理作業系統小折模具結構(沙拉孔)PAGE 3 OF 5 REV00 1

SD-DST-0408-00

工程管理作業系統小折模具結構(沙拉孔)PAGE 4 OF 5 REV00 1

SD-DST-0408-00

工程管理作業系統小折模具結構(沙拉孔)PAGE 5 OF 5 REV00

1

1

母模需做入子,沖裁間隙依現行標準取值;沖子做成台階形式(如圖c).

沖孔尺寸請示上級(依經驗值或請組立試驗數據).

第二步:壓錐

(1)參照6.1三步成型第二步:壓錐項中的(1),(2)

(2)下模不需要開孔.

转向架的作用及组成

. 一、转向架的作用及组成 作用: 1.采用转向架是为了增加车辆载重,长度,容积,提高运行速度,满足铁路运输发展。 2.在正常运行条件下,车体能可靠的坐落在转向架上,通过轴承装置是车轮沿钢轨的 滚动转化为车体沿轨道线路运行的平动。 3.支承车体,承受并传递从车体至轮对之间的各种载荷及作用力,并使轴重均匀分配。 4.保证车辆运行安全,灵活的沿直线线路运行和顺利通过曲线。 5.转向架结构要便于弹簧减震装置的安装,使之具有良好的减震特性,以缓和车辆和 线路之间的相互作用,减小振动和冲击,减小应力,提高车辆运行平稳性和安全性。 6.充分利用轮轨之间的黏着,传递牵引力和制动力,放大制动缸所产生的制动力,是 车辆具有良好的制动效果。 7.转向架为车辆一个独立部件,便于转向架的拆装,单独制造和检修。 组成 1、轮对轴箱装置 2、弹性悬挂装置(两系悬挂,弹簧减振装置) 3、构架 4、基础制动装置 5、转向架支撑车体的装置 6、牵引电机与齿轮变速传动装置

. 二、转向架的分类 1.轴数与类型 按轴数分为二轴、三轴、多轴转向架 按轴型分B、C、D、E型轴转向架 2.轴箱定位方式:约束轮对于构架之间相对运动的机构,称轴箱定位装置 形式有:①固定定位 ②导框式定位 ③摩擦导框式定位 ④油导桶式定位 ⑤拉板式定位 ⑥拉杆式定位 ⑦转臂式定位 ⑧橡胶弹簧定位 3、按弹簧悬挂装置分类 一系弹簧悬挂:车体主轮对之间,只设有一条弹簧减振装置 二系悬挂 4、对心盘集中承载的转向架,根据摇枕悬挂装置中的弹簧的横向跨距的不同,悬挂形式分为: 1.内侧悬挂:弹长度<车长度(横向)

2.外侧悬挂:> 3.中心悬挂:= 中央弹簧横向跨距大小,对于车体在弹簧上的稳定性效果显著,增加其跨距可以增加车体倾覆的复原力矩,提高车体在弹簧上的稳定性,各种型号转向架的主要区别: 橡胶弹簧定位:南京地铁使用 转臂式定位:广州地铁 四、按垂向载荷的分类方式 (一)车体与转向架之间的载荷传递 1.心盘集中承载 2.非心盘集中承载 3.心盘部分承载 (二)转向架中央悬挂装置的载荷传递 1.具有摇动台装置的转向架(缓解横向振动) 2.无摇动台装置的转向架(内有空气弹簧,符合轻量化要求) (三)构架与轴箱之间的载荷传递 1、转向架侧架直接置于轴向轮对上,无轴箱弹簧装置 2、支悬于均衡弹簧之上 3、由轴箱顶部弹簧支撑

各种冲压模具结构形式与设计说明

各种冲压模具结构形式与设计 普通冲模的结构形式与设计 凹模结构尺寸 1.凹模厚度H和壁厚C 凹模厚度H可按下式计算: 式中 F——最大冲裁力(N)。 但H必须大于10mm,如果冲裁轮廓长度大于51mm,则上式计算值再乘以系数1.1~1.4。 凹模壁厚按下式确定: C=(1.5~2)H (mm)2.凹模刃口间最小壁厚一般可参照表1。 表1 凹模刃口间最小壁厚(mm) 常用凸模形式

冲裁凹模的刃壁形式

凹模和凸模的镶拼结构 主要用于大型冲模和刃口形状复杂以及个别部分容易损坏的小型冲模。镶块的分块要点如表1。 表1 镶块的分块要点 对于中、小型镶拼模,镶块的固定可采用框套螺钉固定法,圆形镶拼模可采用框套热压法。 对于大中型镶块的分段固定法如表2。 表2 大、中型镶块的分段固定法

常见的凸模固定形式 冲裁模的结构形式与设计 落料模 落料模是沿封闭的轮廓将制件或工序件与板料分离的冲模。 图1所示为冲制锁垫的落料模。该模具有导柱、导套导向,因而凸、凹模的定位精度及工作时的导向性都较好。导套内孔与导柱的配合要求为H6/h5。凸模断面细弱,为了增加强度和刚度,凸模上部放大。凸模与固定板紧配合,上端带台肩,以防拉下。凹模刃壁带有斜度,冲件不易滞留在刃孔内,同时减轻对刃壁的磨损,一次刃磨量较小。刃口尺寸随刃磨变化。凹模刃口的尺寸决定了落料尺寸。凸模和凹模间有刃口间隙。

图1 落料模 1-模柄 2-垫板 3-凸模固定板 4-凸模 5-卸料板 6-定位销 7-凹模 8-导柱 9-导套 在条料进给方向及其侧面,装有定位销,在条料进给时确定冲裁位置。工件从凹模的落料孔中排出,条料由卸料板卸下,这种无导向弹压卸料板广泛用于薄材料和零件要求平整的落料、冲孔、复合模等模具上的卸料,弹压元件可用弹簧或硬橡胶板,卸料效果好,操作方便。 冲孔模 冲孔模是在落料板材或成形冲件上,沿封闭的轮廓分离出废料得到带孔制件的冲模。 1.冲单孔的冲孔模其结构大致与落料模相同。冲孔模的凸模、凹模类似于落料模。但冲孔模所冲孔与工件外缘或工件原有孔的位置精度是由模具上的定位装置来决定的。常用的定位装置有定位销、定位板等。 2.冲多孔的冲孔模图1是印制板冲孔模,用于冲裁印制板小孔,孔径为φ1.3mm,材料为复铜箔环氧板,厚1.5mm。为得到较大的压料力,防止孔壁分层,上模采用六个矩形弹簧。导板材料为CrWMn,并淬硬至50~54HRC,凸模3采用弹簧钢丝,拉好外径后切断、打头,即可装入模具中使用。凸模与固定板动配合。下模为防止废料胀死,漏料孔扩大,工件孔距较近时,漏料孔可以相互开通。

多工位级进模的设计说明

多工位级进模的设计 -----------------------作者:

-----------------------日期:

多工位级进模的设计(基础知识) 01 1 概述 多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。所以多工位级进模与普通冲模相比要复杂,具有如下特点:(1)在一副模具中,可以完成包括冲裁,弯曲,拉深和成形等多道冲压工序;减少了使用多副模具的周转和重复定位过程,显著提高了劳动生产率和设备利用率。(2)由于在级进模中工序可以分散在不同的工位上,故不存在复合模的“最小壁厚”问 题,设计时还可根据模具强度和模具的装配需要留出空工位,从而保证模具的强度和装配空 间。 (3)多工位级进模通常具有高精度的内、外导向(除模架导向精度要求高外,还必须对细小凸模实施内导向保护)和准确的定距系统,以保证产品零件的加工精度和模具寿命。 (4)多工位级进模常采用高速冲床生产冲压件,模具采用了自动送料、自动出件、安全检测等自动化装置,操作安全,具有较高的生产效率。目前,世界上最先进的多工位级进模工位数多达50多个,冲压速度达1000次/分以上。 (5)多工位级进模结构复杂,镶块较多,模具制造精度要求很高,给模具的制造、调试及维修带来一定的难度。同时要求模具零件具有互换性,在模具零件磨损或损坏后要求更换迅速,方便,可靠。所以模具工作零件选材必须好(常采用高强度的高合金工具钢、高速钢或硬质合金等材料),必须应用慢走丝线切割加工、成型磨削、坐标镗、坐标磨等先进加工方法制造模具。 (6)多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度要求较高的中、小型零件。用这种模具冲制的零件,精度可达IT10级。 由上可知,多工位级进模的结构比较复杂,模具设计和制造技术要求较高,同时对冲压设备、原材料也有相应的要求,模具的成本高。因此,在模具设计前必须对工件进行全面分析,然后合理确定该工件的冲压成形工艺方案,正确设计模具结构和模具零件的加工工艺规程,以获得最佳的技术经济效益。显然,采用多工位级进模进行冲压成形

多工位级进模制造工艺

多工位级进模制造工艺 多工位级进模工艺介绍<一> 本文通过介绍级进模排样、镶块、模板和其它零件的设计过程,指出了级进模设计中应注意的事项,并介绍了模具生产中一些常见故障和解决办法。 【关键词】多工位级进模;级进模;精密级进模;电机级进模;冲压模;排样;镶块;间隙 1 引言 对冲压生产而言,单工位模具结构单一,生产效率低,而且钣金零件不能过于复杂,否则就需要多副单工位模具才能实现。如果采用级进模进行冲压生产,就可以改变这些缺点。级进模的特点是生产效率高,生产周期短,占用的操作人员少,非常适合大批量生产。 2 级进模设计要点 2.1 产品的展开计算与排样 读懂产品图后,首先要进行展开计算,产品的展开尺寸一般是通过经验公式得来的,也有的是通过软件计算得来的。无论用哪种方法,应该保证计算结果是在允许的范围内。因为一旦展开尺寸计算错了,最后的产品一定是不合格的,再改正会很麻烦。所以应该对展开计算的结果进行验算,以保证展开尺寸准确无误。 设计排样图的过程,就是确定模具结构的过程,如果排样图确定了,那么模具的基本结构也就确定下来了。所以,在进行排样设计时,要从全局进行详尽的考虑,不能受限于局部结构,而且还要多注意细节。例如:在分配每一步工位时,不但要考虑哪一工位冲裁,哪一工位折弯,哪一工位成形,还要考虑各个镶块应如何排布,排布的空间够不够,各个镶块之间有没有相互影响。对于冲裁的工位,应主要考虑冲裁力如何分布均匀合理,冲裁模强度是否能够保证,复杂的冲裁应适当分解。对于折弯和成形等工位,则应考虑是否能一次成形,如果没有把握,应增加一步预成形或空步,以方便模具调整。对于平面度要求高或成形中易形成翘曲的产品,应增加校平工位来保证平面度。 在排布工位顺序时,应注意前后工位不能有影响,否则应调整工位顺序。例如:在进行Z字形弯曲时,如果Z字形弯曲面上有冲孔且冲孔位置有较严格的公差要求,那么就应该先进行Z字形弯曲,然后再冲孔,这样就保证了冲孔的位置。 级进模的最后工位是很重要的工位,因为它涉及到产品如何从模具中取出。一般的出件方式主要包括吹出和落下,有的特殊产品也需要机械手取件。不论哪种方式,都需要进行切断,切断处的大小尺寸和位置要经过仔细考虑,因为它们不但影响到模具的出件,还影响到条料能否稳定、顺利地送进。而如果采用落料的出件方式,切断处的毛刺方向与其它位置是相反的,这要同产品设计人员进行研讨后才能确定。 设计排样时,在保证条料能顺利送进和稳定生产的前提下,应尽量减小料宽和步距,以降低钣金零件的成本。 2.2镶块设计 (1) 冲裁凸模。 冲裁凸模的形状是由产品的形状决定的,它可以采用直身结构也可采用加强型结构。主要的固定方式有:挂台固定、销钉固定、螺丝固定、压块固定、顶丝固定。这其中挂台固定最安全可靠,销钉固定不常用,其它3种固定方式主要是便于维修时快速更换。可以根据需要自由选择。 (2) 凹模镶块。 凹模刃口可以直接在凹模板上割出,但对于产量较大或硬度较高的产品,应设计凹模镶块,以方便维修。凹模镶块的固定方式有:挂台固定、螺丝固定、压块固定。 在设计单侧冲裁的凹模镶块时,为防止产生废料上浮,应在不冲裁的一侧增加挤料尖角,挤住废料,不让其上浮,如图1所示。 (3)折弯镶块。 折弯镶块既可以用挂台固定,也可以用螺丝固定。折弯凸、凹模之间的间隙应为一个料厚。折弯凸模头部应设计为圆弧R角,以避免折弯时擦伤产品(如图2所示)。对于直角弯曲的折弯凹模靠近折弯线处,应设计一条校正筋(如图3所示),使折弯时在产品根部产生塑性变形,减小回弹,保证90O 弯曲角。

冲压模具制造工艺.

概述 模具是工业生产中使用极为广泛的工艺装备之一,也是发展工业的基础。模具是成形金属、塑料、橡胶、玻璃、陶瓷等制件的基础工艺装备,是工业生产中发展和实现少无切屑加工技术不可缺少的工具。模具是一种高效率的工艺设备,用模具进行各种材料的成型,可实现高速度的大批量生产,并能在大量生产条件下稳定的保证制件的质量、节约原材料。因此,在现代工业生产中,模具的应用日益广泛,是当代工业生产的重要手段和工艺发展方向。许多现代工业的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。 为了实现工业现代化今后的模具发展趋势大致包括以下几方面: 1、发展高效模具。对于大批量生产用模具,应向高效率发展。如为了适应当前高速压力机的使用,应发5冲模的工作部分零件必须具备的性能展多工位级进模以提高生产效率。 2、发展简易模具。对于小批量生产用模具,为了降低成本、缩短模具制造周期应尽量发展薄板冲模、聚氨酯模具、锌合金、低熔点合金,环氧树脂等简易模具。 3、发展多功能模具。为了提高效率和保证制品的质量,要发展多工位级进模及具有组合功能的双色、多色塑料注射模等。 4、发展高寿命模具。高效率的模具必然需要高寿命,否则将必然造成频繁的模具拆卸和整修或需要更多的备模。为了达到高寿命的要求,除模具本身结构优化外,还要对材料的选用和热处理、表面强化技术予以开发和创新。 5、发展高精度模具。计算机硬件,软件以及模具加工,检测技术的快速发展使得精锻模具CAD/CAM/CAE一体化技术成为锻造企业切实可行的技术。精密,高效是现代锻造业的发展趋势;应用该技术的实践表明,只有基于效率的模具CAD/CAM/CAE…CAX平台才能实现精锻件及其模具的高效率开发。

铁路车辆转向架构架的应力 - 改

铁路运输的转向架构架应力 Rusu-Casandra Aurelia Liliana*, Baciu Florin, Iliescu Nicolae, Atanasiu Costica 期刊Procedia Engineering100 ( 2015 ) 482 – 487 第二十五届DAAAM智能制造与自动化国际学术研讨会,DAAAM 2014年 布加勒斯特理工大学,Splaiul Independentei 313号,布加勒斯特,部门6060042,罗 马尼亚 摘要:本文对工厂中用于运输的典型铸铁转向架构架在加载相应常见的工作操作下产生的应力和应变的分布情况进行了研究对比。使用三维有限元方法进行数值分析的结果和使用应变仪技术的实验研究结果进行了比较。计算和实测得到了相同的结果并且准确的测算出了构架的最大应力区。知道了最危险的应力集中区后对其进行新的优化设计工艺使其在加速是不会变的不安全从而来确保铁路运输的安全。 关键词:转向架;应力分析;有限元方法;实验技术;设计优化 1 引言 铁路行业和火车制造商的主要目标是交通安全、运输经济和铁路运输能力。如今,现代技术和它的新特性导致了不断的提高设计和施工车辆的车身结构。铁路行业遇到的新阶段发展:改进运行服务安全、轻质结构,保证最大装载量,减少产品设计周期和在同一时间降低建设、维护和修理的成本。大部分的铁路车辆研究关注铁路机车的关键结构部件的完整设计过程,如转向架帧、车轴、车轮和其他组件,其中包括设计过程、评估方法,验证和制造质量要求[1]。 列车转向架是铁路车辆的一个主要组成部分,转向架是轨道车辆结构中最为重要的部件之一,转向架支撑车体、承受并传递从车体至车轮之间或从轮轨至车体之间的各种载荷及作用力,并使轴重均匀分配,在支撑车身静载荷中扮演着一个重要的角色,转向架能使车辆灵活地沿直线线路运行及顺利地通过曲线,保证车辆安全运行。而且转向架还具有支撑轮对、车轴、制动装置和悬架装置的功能,转向架的结构要便于弹簧减振装置的安装,使之具有良好的减振特性,以缓和车辆和线路之间的相互作用,减小振动和冲击,减小动应力,提高车辆运行平稳性和安全性。保证机车车辆在轨道上安全平稳地运行。在设计车辆结构过程的早期阶段由于转向架的设计需要频繁的变化结构,因此在预测过重负载情况下的转向架的运转状态中有效的模拟方法是不可缺少的条件[ 2,3 ]。 推广到我们的工作[ 4 ],在本文中介绍了一个用于运输的典型的铁路客车液态铸铁转向架构架的研究方法。铁路车辆由车体和位于车辆两端的两个转向架组成,其中有四个车轴用于支撑罐体和模块化钢梁。新采用的设计方案所设计的转向架构架是用数值分析与有限元方法分析的,并且用应变片进行测量得到实际数据用于与有限元方法得到的数据进行对比。通过对得到的应变和应力分布结果的比较,认为得到的实验数据和结果是

多工位级进模设计大全

多工位级进模的设计(基础知识) 1 概述 多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。所以多工位级进模与普通冲模相比要复杂,具有如下特点: (1)在一副模具中,可以完成包括冲裁,弯曲,拉深和成形等多道冲压工序;减少了使用多副模具的周转和重复定位过程,显著提高了劳动生产率和设备利用率。 (2)由于在级进模中工序可以分散在不同的工位上,故不存在复合模的“最小壁厚”问 题,设计时还可根据模具强度和模具的装配需要留出空工位,从而保证模具的强度和装配空 间。 (3)多工位级进模通常具有高精度的内、外导向(除模架导向精度要求高外,还必须对细小凸模实施内导向保护)和准确的定距系统,以保证产品零件的加工精度和模具寿命。 (4)多工位级进模常采用高速冲床生产冲压件,模具采用了自动送料、自动出件、安全检测等自动化装置,操作安全,具有较高的生产效率。目前,世界上最先进的多工位级进模工位数多达50多个,冲压速度达1000次/分以上。 (5)多工位级进模结构复杂,镶块较多,模具制造精度要求很高,给模具的制造、调试及维修带来一定的难度。同时要求模具零件具有互换性,在模具零件磨损或损坏后要求更换迅速,方便,可靠。所以模具工作零件选材必须好(常采用高强度的高合金工具钢、高速钢或硬质合金等材料),必须应用慢走丝线切割加工、成型磨削、坐标镗、坐标磨等先进加工方法制造模具。 (6)多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度要求较高的中、小型零件。用这种模具冲制的零件,精度可达IT10级。 由上可知,多工位级进模的结构比较复杂,模具设计和制造技术要求较高,同时对冲压设备、原材料也有相应的要求,模具的成本高。因此,在模具设计前必须对工件进行全面分析,然后合理确定该工件的冲压成形工艺方案,正确设计模具结构和模具零件

级进模

级进模 一、绪论 1、级进模指模具上沿被冲原材料的直线送进方向,具有至少两个或两个以上工位,并在压力机的一次行程中,在不同的工位上完成两个或两个以上的冲压工序的冲模。 2、级进模具有结构复杂、制造难度大、精度高、寿命长和生产率 高等特点,是我国重点发展的精密冲模。 3、冲压生产自动化:既可改善劳动条件、减轻工人劳动强度,确 保生产安全,提高劳动生产率和产品质量,而且还能降低原材料消耗,节省设备投资,降低产品成本。 4、自动模是冲压生产自动化最基本也是最重要的单元。它具有独 立完整的送料、定位、出件和动作控制机构,在一定时间内不需要人工进行操作而自动完成冲压工作的冲模。 5、自动模、多工位级进模:在冲压过程中凸模平稳、精确,就需 要卸料板对凸模起导向和保护作用,而卸料板也大多采用带滚珠式导柱导向。 6、自动模、多工位级进模有自动送料装置,送料精度高,送料步 距能精确调整。目前常用夹持式、滚动式、离合器的辊式、凸轮辊式、摆动辊式等送料装置。 7、自动模、多工位级进模特点: 1)、适用于制件的大批量生产,冲压精度高。 2)、冲制件质量可靠、稳定,即制件尺寸的一致性好。

3)、由于有自动送料和自动出件等装置,尤其是多工位级进模,适合于高速压力机上进行自动化冲制。也最适于卷、带料供料,可以实现自动化生产。 4)、级进模可以完成冲裁、弯曲、拉伸、成型等工序,效率比 复合模更高,且在级进模上工序可以分散,任意留出空位,故 不存在复合模的最小壁厚问题,因而保证了模具的强度,延长 了模具的使用寿命。 5)模具综合技术含量高。模具主要采用镶拼是结构且具有互换 性,使模具维修方便,更换迅速、可靠。有的模具采用超硬材 料制造,模具寿命长。 6)自动模、多工位级进模结构复杂,制造精度高,制造周期长,成本高。 7)、自动模、多工位级进模对冲压设备的要求是刚性要足够高 和精度要足够好,而且滑块要能长期承受较大的侧向力,一旦 发生故障,压力机有急停功能。对带料的要求是料厚尺寸,料 宽尺寸要求必须一致,应在规定的公差范围之内。 8)对操作人员要求高。 第二章、多工位级进模 第一节多工位级进模的概述 1、多工位级进模是精密、高效、长寿命的精密模具,生产效率高,质量可靠,操作安全,节省模具、机床和劳动力,经济效益好。 2、按冲压工序性质分:冲裁多工位级进模、成型工序多工位级进模

冲压模具的基本结构及工作原理

冲裁模具的基本结构及工作原理 一、冲裁模具按工序组合程度可分为:简单冲裁模、连续冲裁模、复合冲裁模。 (一)简单冲裁模即敞开模 1、定义:它是指在一次冲裁中只完成冲孔或落料的一个工序。 2、简单冲裁模按其导向方式可分为: (1)无导向单工序模它的特点是结构简单,重量轻、尺寸较小、模具制造容易、成本低廉。但冲模使用安装时麻烦,模具寿命低,冲栽件精度差,操作也不安全。 无导向简单冲模适用于精度要求不高、形状简单、批景小或试制的冲裁件。 (2)导板式简单冲裁模模精度高、寿命长、使用安装帧、操作安全,.但制造比较复杂。一般适用于形状较简单、尺寸不大的工件。 (3)导柱式简单冲裁模由于这模具准确可靠,能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命 ,适合大批量生产。 (二)连续冲裁模(连续模) 1、连续冲裁模的定义:按一定的先后程序,在冲床的滑块的一次到和中,在模具的不同位置上,完成冲孔,落料导两个的上的冲后工序的冲裁模,又称及进模或跳步模。 2、连续冲裁模的定位原理可分为:导正销定位原理、侧刃定距原理 (三)复合冲裁模 1、复合冲裁模的定义:在部床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种的上工序的冲裁模。 2、复合冲裁模按结构可分为:正装式复合模、倒装式复合模 二、我们请看看这三种模具的比较表

无导向单工序模 冲模的上模部分由模、凸模组成,通过模柄安装在冲床滑块上。下模部分由卸料板、导尺、.凹模、下模座、定位板组成,通过下模座安装在冲床工作台上。上模与下模没有直接导向关系,靠冲床导轨导向。

导板式简单冲裁模 上模部分主要由模柄、上模板、垫板、击模固定板、击模组成。下模部分主要由下模板凹模、导尺、导板、回带式挡料销、托料板组成。这种模具的特点是上模通过.击模利用导板上的孔迸行导向,导板兼作卸料板。工作时击模始终不脱离导板.以保证模具导向精度。因而,要求使用的压力机行程不大于导板厚度。 这种冲模的工作过程是:条料沿托料板、导尺从右向左送科,首次冲裁时使用临时挡料销定位,首次冲裁以后再往前送料,搭边越过活动挡料销后再反向拉拽条料,使挡料销后端面抵住条料搭边进行定位,击模下行实现冲裁。

转向架的作用及组成

一、转向架的作用及组成 作用: 1.采用转向架是为了增加车辆载重,长度,容积,提高运行速度,满足铁路运输发展。 2.在正常运行条件下,车体能可靠的坐落在转向架上,通过轴承装置是车轮沿钢轨的滚动转化为车体沿轨道线路运行的平动。 3.支承车体,承受并传递从车体至轮对之间的各种载荷及作用力,并使轴重均匀分配。 4.保证车辆运行安全,灵活的沿直线线路运行和顺利通过曲线。 5.转向架结构要便于弹簧减震装置的安装,使之具有良好的减震特性,以缓和车辆和线路之间的相互作用,减小振动和冲击,减小应力,提高车辆运行平稳性和安全性。 6.充分利用轮轨之间的黏着,传递牵引力和制动力,放大制动缸所产生的制动力,是车辆具有良好的制动效果。 7.转向架为车辆一个独立部件,便于转向架的拆装,单独制造和检修。 组成 1、轮对轴箱装置 2、弹性悬挂装置(两系悬挂,弹簧减振装置) 3、构架 4、基础制动装置 5、转向架支撑车体的装置 6、牵引电机与齿轮变速传动装置 二、转向架的分类 1.轴数与类型 按轴数分为二轴、三轴、多轴转向架 按轴型分B、C、D、E型轴转向架 2.轴箱定位方式:约束轮对于构架之间相对运动的机构,称轴箱定位装置 形式有:①固定定位 ②导框式定位 ③摩擦导框式定位 ④油导桶式定位 ⑤拉板式定位 ⑥拉杆式定位 ⑦转臂式定位 ⑧橡胶弹簧定位 3、按弹簧悬挂装置分类 一系弹簧悬挂:车体主轮对之间,只设有一条弹簧减振装置 二系悬挂

4、对心盘集中承载的转向架,根据摇枕悬挂装置中的弹簧的横向跨距的不同,悬挂形式分为: 1.内侧悬挂:弹长度<车长度(横向) 2.外侧悬挂:> 3.中心悬挂:= 中央弹簧横向跨距大小,对于车体在弹簧上的稳定性效果显著,增加其跨距可以增加车体倾覆的复原力矩,提高车体在弹簧上的稳定性,各种型号转向架的主要区别:橡胶弹簧定位:南京地铁使用 转臂式定位:广州地铁 四、按垂向载荷的分类方式 (一)车体与转向架之间的载荷传递 1.心盘集中承载 2.非心盘集中承载 3.心盘部分承载 (二)转向架中央悬挂装置的载荷传递 1.具有摇动台装置的转向架(缓解横向振动) 2.无摇动台装置的转向架(内有空气弹簧,符合轻量化要求) (三)构架与轴箱之间的载荷传递 1、转向架侧架直接置于轴向轮对上,无轴箱弹簧装置 2、支悬于均衡弹簧之上 3、由轴箱顶部弹簧支撑 三.轮对 轮对组成及基本要求 1.轮对:一根车轴,两个车轮组成,轮轴接合采用过盈配合,保证车轮、车轴 无任何松动。 2.对车轴轮对的要求:①足够的强度②弹性③阻力小,耐磨性好④直线,曲线 运行,抵抗脱轨的安全性。 车轴 1车轴各部分名称及作用 车轴绝大多数是圆截面实心轴,高铁是圆截面空心轴,车轴为全锻压成形a.轴颈(安装轴承,精加工) b.轮座(装车轮) c.防尘板座(防止灰尘进入轴箱,防止轴箱油脂甩出油箱 d.轴身 e.制动盘座(盘形制动) 2车轴材质及要求 ①质碳素钢加热

多工位级进模

多工位级模(连续模)的设计 1 概述 多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。所以多工位级进模与普通冲模相比要复杂,具有如下特点: (1)在一副模具中,可以完成包括冲裁,弯曲,拉深和成形等多道冲压工序;减少了使用多副模具的周转和重复定位过程,显著提高了劳动生产率和设备利用率。 (2)由于在级进模中工序可以分散在不同的工位上,故不存在复合模的“最小壁厚”问题,设计时还可根据模具强度和模具的装配需要留出空工位,从而保证模具的强度和装配空间。 (3)多工位级进模通常具有高精度的内、外导向(除模架导向精度要求高外,还必须对细小凸模实施内导向保护)和准确的定距系统,以保证产品零件的加工精度和模具寿命。(4)多工位级进模常采用高速冲床生产冲压件,模具采用了自动送料、自动出件、安全检测等自动化装置,操作安全,具有较高的生产效率。目前,世界上最先进的多工位级进模工位数多达50多个,冲压速度达1000次/分以上。 (5)多工位级进模结构复杂,镶块较多,模具制造精度要求很高,给模具的制造、调试及维修带来一定的难度。同时要求模具零件具有互换性,在模具零件磨损或损坏后要求更换迅速,方便,可靠。所以模具工作零件选材必须好(常采用高强度的高合金工具钢、高速钢或硬质合金等材料),必须应用慢走丝线切割加工、成型磨削、坐标镗、坐标磨等先进加工方法制造模具。 (6)多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度

冲压模具典型结构

冲压模具典型结构 第一类 工艺零件,这类零件直接参与工艺过程的完成并和坯料有直接接触,包括有工作零件、定位零件、卸料与压料零件等; 第二类 结构零件,这类零件不直接参与完成工艺过程,也不和坯料有直接接触,只对模具完成工艺过程起保证作用,或对模具功能起完善作用,包括有导向零件、紧固零件、标准件及其它零件等,如表1.1.3所示。应该指出,不是所有的冲模都必须具备上述六种零件,尤其是单工序模,但是工作零件和必要的固定零件等是不可缺少的。 制造技术 模具制造技术现代化是模具工业发展的基础。随着科学技术的发展,计算机技术、信息技术、自动化技术等先进技术正不断向传统制造技术渗透、交叉、融合,对其实施改造,形成先进制造技术。目前又出现了在冲压模内攻牙技术,引导了不少冲压厂家为了降低成本,引起了一股抢购热潮。 模具先进制造技术的发展主要体现在: 高速铣削加工,普通铣削加工采用低的进给速度和大的切削参数,而高速铣削加工则采用高的进给速度和小的切削参数,高速铣削加工相对于普通铣削加工具有如下特点: a.高效高速铣削的主轴转速一般为15000r/min~ 40000r/min,最高可达100000r/min。在切削钢时,其切削速度约为 400m/min,比传统的铣削加工高5~10倍;在加工模具型腔时与传统的加工方法(传统铣削、电火花成形加工等)相比其效率提高4~5倍。 b.高精度高速铣削加工精度一般为10μm,有的精度还要高。 c.高的表面质量由于高速铣削时工件温升小(约为3°C),故表面没有变质层及微裂纹,热变形也小。最好的表面粗糙度Ra小于1μm,减少了后续磨削及抛光工作量。 d.可加工高硬材料可铣削50~54HRC的钢材,铣削的最高硬度可达60HRC。 鉴于高速加工具备上述优点,所以高速加工在模具制造中正得到广泛应用,并逐步替代部分磨削加工和电加工。 电火花铣削加工 电火花铣削加工(又称为电火花创成加工)是电火花加工技术的重大发展,这是一种替代传统用成型电极加工模具型腔的新技术。像数控铣削加工一样,电火花铣削加工采用高速旋转的杆状电极对工件进行二维或三维轮廓加工,无需制造复杂、昂贵的成型电极。日本三菱公司最近推出的EDSCAN8E电火花创成加工机床,配置有电极损耗自动补偿系统、CAD/CAM集成系统、在线自动测量系统和动态仿真系统,体现了当今电火花创成加工机床的水平。 慢走丝线切割技术 目前,数控慢走丝线切割技术发展水平已相当高,功能相当完善,自动化程度已达到无人看管运行的程度。最大切割速度已达300mm2/min,加工精度可达到±μm,加工表面粗糙度~μm。直径~细丝线切割技术的开发,可实现凹凸模的一次切割完成,并可进行的窄槽及半径内圆角的切割加工。锥度切割技术已能进行30°以上锥度的精密加工。 磨削及抛光加工技术磨削及抛光加工由于精度高、表面质量好、表面粗糙度值低等特点,在精密模具加工中广泛应用。目前,精密模具制造广泛使用

转向架构架技术设计强度计算分析

2006年用户年会论文 转向架构架技术设计强度计算分析 张开林 肖守纳 [西南交通大学机车车辆研究所] 转向架构架的强度计算依据UIC 515VE 标准,并参照《高速试验列车技术条件》有关规范进行的。 1. 构架计算模型: 构架结构为中间加横梁的柜形结构,由两根侧梁、横梁、牵引横梁及前后端梁组成,构架结构示意图见图1。 构架的强度计算采用ANSYS 5.31软件完成。针对构架结构特点对构架计算模型均采用板单元进行离散。构架有限元分析计算模型的节点数为22921个,单元总数24845个,计算模型质量为3414.5kg,构架结构模型离散图见图2。 2. 计算载荷及计算工况 2.1构架基本载荷 垂向静载荷 (1) 其中:Fz-构架一侧垂向静载荷(kN) Mc-动力车总质量(t) Mb-转向架质量(t) (2) 其中: -左侧电机座垂向静载荷(kN) -电机质量(t) 模拟营运横向载荷 (3) 其中:Fy-构架模拟营运横向载荷(kN) Fz-构架一侧垂向静载荷(kN) 最大可能横向载荷 (4) g m m F b c z )2(4 1 ?= g m F d z 10 7' =)5.0(5.0g m F F b z y ?+=) 1210(0.2max g m F c y +='z F d m

2006年用户年会论文 其中:Fymax-构架最大可能横向载荷(kN) 模拟运营纵向载荷 机车以250km/h 的速度运行时的牵引力。 模拟纵向冲击载荷 (KN) (5) 由基本参数计算各载荷值如下: 2.2构架载荷组合工况 根据上述基本载荷对构架的计算工况进行组合,其组合工况见表一。 对于作用在侧梁上的垂直÷向载荷按面力考虑; 对于作用在电机座上的垂向载荷按面力考虑; 对于纵向载荷,按线载荷作用于相应的位置; b s m g F ?=3KN F KN F KN F KN F KN F KN F s y x y y z 0.721,5.120,5.746.245,2.169,3.218max max ======

基于确保疲劳强度和减轻重量的转向架构架设计-外文资料翻译

Bogie frame design in consideration of fatigue strength and weight reduction B H Parkand K Y Lee School of Mechanical Engineering,Yonsei University,Seoul,Republic of Korea The manuscript was received on 8 April 2005 and was accepted after revision for publication on 25 November 2005. DOI: 10.1243/09544097F01405 Abstract: In the development of a bogie, the fatigue strength of a bogie frame is an important design criterion. In addition, weight reduction is required in order to save energy and material .In this study, the fatigue analysis of a bogie frame by using the finite-element method is performed for various loading conditions according to the UIC standards and it is attempted to minimize the weight of the bogie frame by artificial neural network and genetic algorithm. Keywords: bogie, strength, fatigue analysis, neural network, optimization. 1 INTRODUCTION A bogie in a train is a very important structural component loaded by various forces in the rail way vehicle motion. The motion of a railway vehicle is affect by the geometry of the track, the interaction between wheels and rails, the suspension, and the inertias of component part s. In the meantime, the weight of a bogie structure should be as light as possible at higher running speed. Therefore, the strength of the bogie should be carefully calculated and analysed by the international standards such as UIC [1] and JIS [2], in order to obtain a reasonable design scheme. In the past design process, the steps of many experiments, field tests, and prototypes to improve and obtain a reasonable design required much time and high costs. In the computer-aided engineering (CAE) product design step, however,the practical use of finite- element (FE) analysis can reduce the costs and time. The FE analysis of the bogie frame was studied several times [3,4]. In addition, the bogie has a large proportion of the total weight of a vehicle. Savings of energy and material are currently design drivers towards lightweight vehicle constructions. In

转向架结构原理及基本部件

转向架结构原理及基本部件 1.转向架的作用 采用转向架可增加车辆的载重、长度和容积 转向架相对车体可自由回转,使较长的车辆能自由通过小半径曲线,减少运行阻力与噪声,提高运行速度 安装了弹簧减振装置,保证车辆具有良好的动力性能和运行品质 支承车体,承受并传递从车体至轮轨的各种载荷及作用力,使各轴重均匀分配 安装了制动装置,传递制动力,满足运行安全要求 安装了牵引电机及减速装置,提供动力,驱动轮对(或车轮),使车辆沿着轨道运行 转向架为车辆的一个独立部件,便于转向架的互换和制造、维修 2.转向架的组成及功能 轮对轴箱装置 弹簧悬挂装置 构架或侧架 基础制动装置 电机及齿轮箱装置 附件---传感器、撒砂装置、空气管路等 轮缘润滑装置 2.1轮对轴箱装置 轮对分为动力轮对和非动力轮对,动力轮对组成包括:车轮、车轴、轴箱组成、齿轮箱和牵引电机;非动力轮对包括:车轮、车轴、轴箱组成及动车驱动装置。 其作用: 轮对:引导车辆沿钢轨的运动,传递车辆的重量外,以及轮轨之间的各种作用力 轴箱与轴承装置:联系构架和轮对的活动关节,使轮对的滚动转化为车体沿着轨道的平动 2.2弹性悬挂装置

减少线路不平顺和轮对运动对车体各种动态影响 2.2.1轴箱悬挂装置(也称一系悬挂装置)-在轮对与构架之间 由三个主要零部件组成:二个圆锥形弹性橡胶弹簧单元及一个基座型轴箱。一系悬挂有三个主要功能: 1.保护转向架及车辆以防从轨道上传递过多的振动荷载 2.保护车辆在指定的轨道状况下操作时不会出轨 3.达到良好的曲线性能,同时保证转向架在整个工作速度范围内的动态稳定 性。 弹簧单元安装在轴箱上,一系悬挂的纵向及横向运动由弹簧单元高径向刚度控制。起吊止挡和缓冲挡相结合限制轮对垂向偏转。橡胶弹簧具有一定的减振性能,因此不需要安装一系垂向减振器。 2.2.1 中央悬挂装置(也称二系悬挂装置)-构架与车体(摇枕)之间 二系悬挂装置由空气弹簧、高度阀及减振器等零部件组成。 二系悬挂的作用: 1.保证乘客及车体的乘坐舒适度良好 2.保证车辆轮廓在指定的、所有车辆的动态状况下保持不变。 2.3构架或侧架 转向架的基础,把转向架各零、部件组成一个整体 承受、传递各作用力及载荷 满足各零、部件的结构形状及组装的要求 2.4基础制动装置 包括带停放制动缸、手柄、闸线。 传递和放大制动缸的制动力,使闸瓦与轮对之间产生的转向架的内摩擦力转换为轮轨之间的外摩擦力(即制动力)

冲裁级进模设计.

目录 1. 冲压件工艺性分析———————————————————(1) 2.冲压工艺方案的确定——————————————————(3) 3. 主要设计计算 (1)排样方式的确定以及计算—————————————————————(3)(2)压力中心的确定及相关计算————————————————————(3)(3)冲压力的计算—————————————————————————(4)(4)工作零件刃口尺寸计算——————————————————————(4)(5)卸料弹簧的设计—————————————————————————(5) 4.模具总体设计 (1)模具类型的选择————————————————————————(5)(2)定位方式的选择———————————————————————(5) (3)卸料,出件方式的选择—————————————————————(6)(4)导向方式选择—————————————————————————(6) 5. 主要零部件设计 (1)主要零件的结构设计———————————————————————(6)(2)定位零件的设计—————————————————————————(8)(3)导料板的设计——————————————————————————(8)(4)卸料板部件设计—————————————————————————(8)(5)模架及其他零部件设计——————————————————————(8) 6.模具总装图 7.冲压设备的选定——————————————————————(8) 8.工作零件的加工工艺—————————————————————(8) 9. 模具的装配—————————————————————————(10)主要参考文献————————————————————————(12) 设计小结——————————————————————————(12)

垫片级进模毕业设计

目录 垫片级进模设计 摘要 (3) 绪论 (4) 第1章冲裁件的工艺分析 (5) 1.1工件材料 (5) 1.2工件结构形状 (5) 1.3工件尺寸精度 (5) 第2章冲裁工艺方案的确定 (6) 第3章模具结构形式的确定 (8) 第4章模具总体设计 (9) 4.1模具类型的选择 (9) 4.2操作方式 (9) 4.3卸料、出件方式 (9) 4.3.1 卸料方式 (9) 4.3.2 出件方式 (10) 4.4确定送料方式 (10) 4.5确定导向方式 (10) 第5章模具设计计算 (11) 5.1排样、计算条料宽度、确定步距、材料利用率 (11) 5.1.1 排样方式的选择 (11) 5.1.2 计算条料宽度 (11) 5.1.3 确定步距 (13) 5.1.4 计算材料利用率 (14) 5.2冲压力的计算 (15) 5.2.1 冲裁力的计算 (15) 5.2.2 卸料力、顶件力的计算 (16) 5.3压力中心的确定 (17) 5.4模具刃口尺寸的计算 (18) 5.4.1 冲裁间隙分析 (18) 5.4.2 落料尺寸 (20) 5.4.3 冲孔尺寸 (20) 第6章主要零部件设计 (21) 6.1工作零部件的结构设计 (21) 6.1.1 凸模 (21)

6.1.2 落料凹模 (21) 6.2卸料部件的设计 (22) 6.2.1 卸料板的设计 (22) 6.2.2 卸料螺钉的选用 (23) 6.3模架以及其他零部件的选用 (23) 第7章校核模具闭合高度及压力机有关参数 (24) 7.1校核模具闭合高度 (24) 7.2冲压设备的选定 (24) 第8章设计并绘制模具总装图及选取标准件 (25) 设计总结 (26) 设计图纸 第9章模具制造 (27) 6.1制造的模具装配图 (27) 6.2加工零件图 (28) 6.3加工工艺卡 (30) 6.4模具加工、装配、调试总结 (32) 参考文献 (33) 致谢 (34) 评分表