中束流离子注入机

M/C离子注入机

§1. 概述

在半导体行业中,离子注入的机台主要分为高能量(H/E),大束流(H/C),中束流(M/C)三种。这里主要介绍的是中束流的离子注入机台。

中束流机台(Medium Current)一般是单个晶片进行注入,注入的剂量一般在1E11到1E14之间,而能量则在5kev到200kev 之间。

我们经常用到的4种离子为:

1.B 12Kev 1.6E12 30μA

2.B 185Kev 2.254E13 156μA

3.P 20Kev 6E13 850μA

4.As 200Kev 2.7E12 50μA

§2. M/C机台介绍

2.1型号

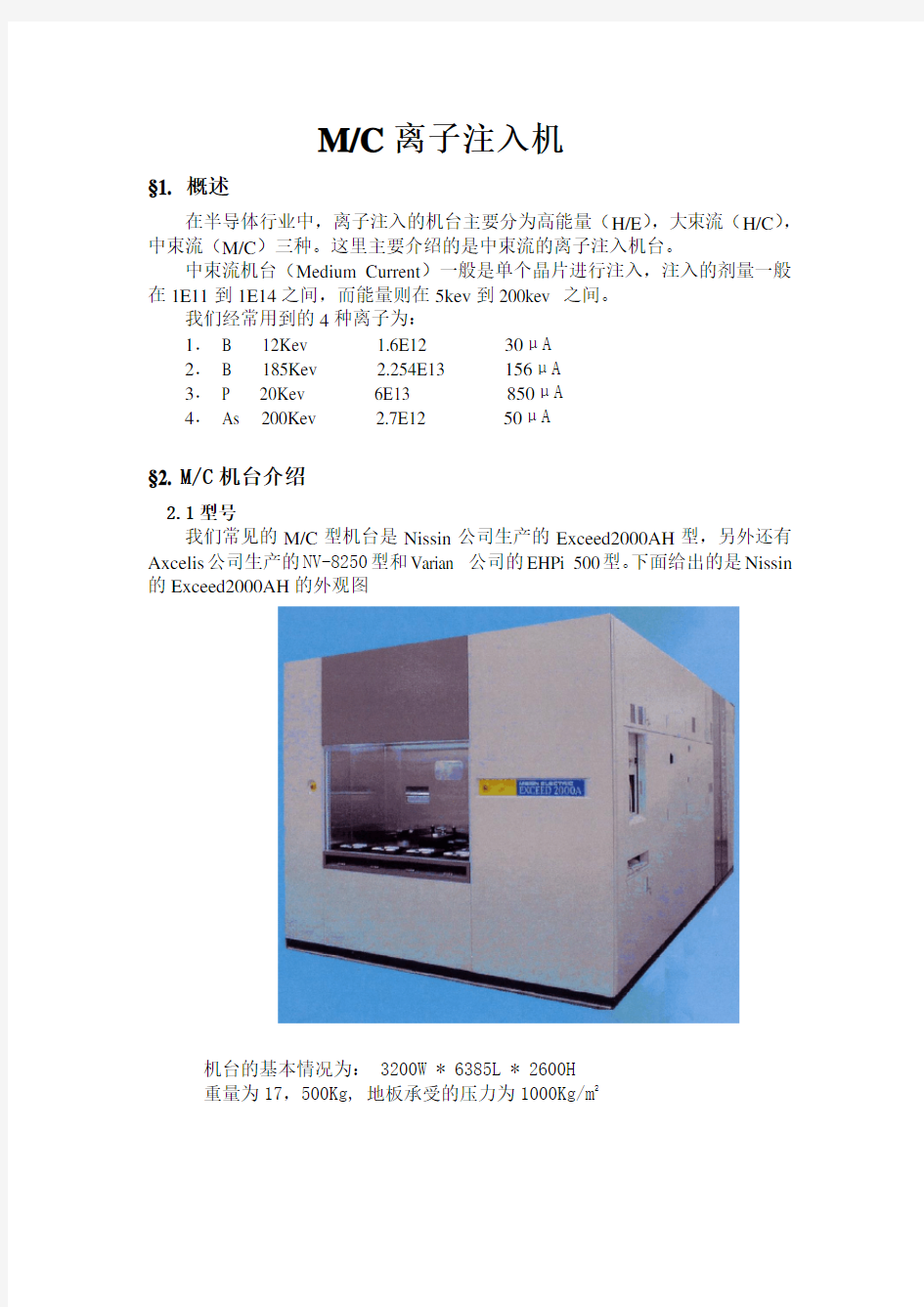

我们常见的M/C型机台是Nissin公司生产的Exceed2000AH型,另外还有Axcelis公司生产的NV-8250型和Varian 公司的EHPi 500型。下面给出的是Nissin 的Exceed2000AH的外观图

机台的基本情况为: 3200W * 6385L * 2600H

重量为17,500Kg, 地板承受的压力为1000Kg/m2

其中,控制面板如图所示。

2.2工作原理

离子植入的基本原理就是把气体或固体源的原子离子化,然后对离子进行选择,把所需的离子进行加速,达到所需的能量,注入到硅片中的过程。

下面就是整个机台的俯视图,主要分为End Station, Beam Line, Ion Source三个大的部分。

2.3主要部件

2.3.1 离子源(Ion Source)。

因为我们要注入的杂质是有一定的能量的,所以必须对杂质进行加减速,而只有带电微粒才能在电场的作用下加减速,因此要使杂质离子化。离子源就是用电子撞击气体分子,得到我们所需要的离子的部件。离子源包括Arc chamber 和Extraction electrode 系统。

1.Arc chamber.

Arc chamber 是利用灯丝加热,放出电子,然后电子撞击通入的气体分子,

得到离子。通常在chamber上安装磁铁,使电子在磁场中螺旋运动,增加运行轨迹,使电子撞击的机率增大。

下图是Arc chamber 的结构示意图:

图中的Reflector上有负的电位,这样就不会吸收电子,减少电子到达的机会,就能够因碰撞而产生更多的离子。

2.Extraction electrode

离子产生以后,我们必须把它从Arc chamber 中吸取出来,因此在Arc chamber

上加40kv的正电压,Extraction electrode 系统的另一端接地,这样正离子就从Arc

chamber 的窗口中被吸出来,获得40kv的能量。

离子撞在接地的electrode上,会产生电子,在电场的作用下撞击Arc chamber,会损坏Arc chamber和产生X-ray,为防止这种现象,我们在chamber 和接地的electrode之间加上一个-2kv的suppression electrode,来收集电子。

Extraction electrode 的结构如图所示:

因此,Arc chamber, Suppression electrode 和Grounded electrode各处的电势可以用下图进行表示。

2.3.2 法拉第系统(faraday cup system)

上图是几种法拉第系统的外观图。

在M/C的机台中,法拉第系统是比较多的,常用到的有FEM法拉第,Dose 法拉第,Front法拉第和Back法拉第。

法拉第系统中用一个Faraday Cup用来接收离子束,然后用导线接地,接收

到一个离子,就会有一个电子来中和,我们测出流过的电子数,就可以知道离子数。在Faraday Cup上要加磁场,是离子束中的电子不能进入Faraday Cup, 而离子撞击Faraday cup产生的电子又出不去,这样就保证了测量的准确性。

2.3.3磁场分析

因为从Arc chamber 里吸取出来的离子并不都是我们想要的,所以我们就利用磁场来做分析.带电离子在磁场中会受到力的作用发生偏转,不同的荷质比,偏转的角度就回不一样.

R = √ (2mE)/qB

= √ (2mV/q)/B

质量 m; 电荷 q; 能量 E;

吸取电压 V; 磁场强度 B.

其中m/q 的不同,离子在磁场中的偏转半径不同. M/q 大的离子半径大, 在同样的磁场中偏转的角度不够,m/q 小的离子偏转半径小,偏转角度过大,我们调节磁场的大小,就可以使只有我们所需要的离子才能通过磁场,这样就不会对硅片造成污染.

与其他两种机台不同的是中束流机台在加速前后都有磁场分析,分别称为SAM 和FEM,即离子源分析磁场(Source Analyzer Magnet)和能量分析(Final Energy

Magnet)

这样,即使因误差很小,在SAM没有被分离出来的杂质,经过加速后,误差被放大,在FEM处也会被分离出来,不会造成污染。

2.3.4 MASS SPECTRUM AND MASS RESOLUTION

Calculation of mass resolution:

m/dm = B P/2(B H–B L)

+

L P H

在离子束通过磁场的时候,进行测量分析,我们通常使用质谱法。

r = (2MV/q)1/2/B

所以, B = (2MV/q)1/2/r

如果我们得到B P = 4100

B L = 4086

B H = 4106

则m/dm = 4100/2(4106 –4086) = 102.5

2.3.5 聚焦 (Focus)

我们得到的离子束是带正电的,由于电荷间相互力的作用,会使得离子束到最后越来越发散,不能正常的注入,所以我们必须进行聚焦。

1.磁场聚焦

在一般的机台中磁场只起到分析的作用,但在M/C机台中对磁场进

行调整,以起到聚焦的作用。

离子束经过磁场的时候,受到磁场力的作用,会发生偏转,我们适当改变磁场的形状,就会是从磁场出来的离子束既达到选择,又达到聚焦的效果。

如图,由于磁场两极不平行,离子束会受力向中间聚拢,达到聚焦的效果。

2.加速电场聚焦。

除了经过磁场的时候会聚焦以外,离子束在加速电场里也会聚焦。

上图是加速管的外观图,在加速管中,离子束受到电场力的作用,具体受力情况如下,

如图,在离子束被加速的过程中,由于受到电场力的作用,离子在

被加速的同时,还受到压缩力的作用,即加速电场也有聚焦的作用。

2.3.6 加速/减速装置

因为离子经过Extraction electrode 所获得的能量并不一定就是我们

最后所需要的能量,还应该经过加速或减速装置来增加或减少能量。离子带正电,由电势高的地方出发,到达电势低的地方,就会速度增加,能量上升,反之亦然。M/C注入的能量一般在5-200KeV左右。

加速装置是由几组电极组成,电位从高到低,离子束经过,在电场力的作用下被加速,使离子获得我们所需要的能量。减速装置的情况刚好相反。由于我们所需要的能量一般都是很高的,所以只能用几组电极分几段来加速,这样使离子束不断变快。

由此,我们可以得到离子束在整个过程中能量的变化情况。,用下面的示意图来表示。

Source Extraction Accel

2.3.7 扫描系统

在前面的系统中,我们都称为离子束,但是我们希望打到硅片上的是一条线,可以减少硅片的机械运动,因此,需要用一个扫描系统

Positive pole

如图采用电扫描,在上下两快极板上接电压,离子受到电场的作用发生偏转,我们可以改变极板上的电性,使得离子可以偏向不同的角度,以达到扫描的效果。

2.3.8 准直器

在离子经过扫描系统后,由于机台设计的原因,离子束并不是正对着晶片,我们要用一个装置改变离子束的方向,类似与光学里的棱镜一样,我们用一个磁场来实现。

2.3.9 PFG 系统。

Ion beam

Reflector

上图是PFG系统的简单示意图。

我们从磁场分析后的离子主要是带正电的离子,由于电荷的排斥力,离子束会越来越发散,不能满足要求,所以就要用到PFG。PFG(Plasma Flood Gun) 是利用灯丝发出电子,撞击充入的Xe, 形成Plamsa,用-5V的电压将电子吸出,加入到Beam里面,使得离子束不会发散。

PFG的另一个作用是发出的电子随离子束达到晶片表面后,与离子所带的电荷发生中和,使得晶片表面呈现电中性。

2.3.10End Station

M/C机台一般是单晶片注入,所以没有其他机台所需的Disk, 由Transfer Robots 将晶片从Wafer Cassette 里传到Target Chamber, 晶片在Target Chamber被固定,偏转,完成最后的注入。

2.3.11Dose 控制

我们在离子注入的时候,需要控制Dose 量,而现在只能通过Dose法拉第先测出离子束的大小,然后根据需要注入的量来算出注入的时间。而M/C注入机可以用Front 法拉第和Back法拉第来测出某一时刻离子打在晶片的什么地方。如图是前后两个法拉第的示意图。

我们可以用数学的方法来计算,

Zf Zb

由图,我们可以得出以下结论:

tan θ= (Xb – Xf)/ (Zb – Zf)

这样就可以得到此时离子注入在晶片的什么位置。

§3 总述

离子注入是半导体工艺里很重要的一环,同时,由于机台内部很多地方是高压,而且有很毒的气体和强的磁场,另外还有X 射线的辐射,所以要求我们在操作的时候,要严格按照操作规范,保护好自己的人身安全。晶片在经过离子注入以后,需要进行快速热退火处理。

注入机原理

离子注入技术 一、 概述: 离子注入工艺在现代半导体工艺中已是比较成熟的工艺。在超高速、微波、和中大规模集成电路制备中,器件的结深,基区的宽度,都小到只有零点几微米,杂质浓度分布也有更高的要求(有的甚至要求杂质浓度很淡),这靠普通的扩散工艺是难以达到的。而离子注入工艺恰好能弥补扩散工艺的不足,制造出理想的PN结来。对于咱们公司来说,生产的是分立元件,要求的磷结和硼结比较深,一般至少在几个微米以上,甚至达到二十几个微米,而离子注入的结深一般在0—1微米之间,这样用离子注入是实现不了的,因此,咱们八车间的离子注入主要是用于预扩散。相当于给硅片一个杂质表面浓度,然后再经过高温扩散工艺进行推结,达到预定深度的掺杂,形成所需要的PN结。 二、 离子注入概念 离子注入用在半导体工艺中就是对半导体表面进行掺杂。它是是利用高能量粒子轰击杂质原子或分子,使被掺杂的元素原子或分子电离, 通过加速后,将离子直接打进半导体内部去,形成PN结。如果把离子注入机比作步枪,把被注入元素的离子比作子弹,那么,离子注入就好象用步枪打靶子一样,将离子强迫打进硅片中去,即实现了离子注入。 三、 离子注入的特点 离子注入实际上是扩散工艺的一个替换方法,它和扩散掺杂相比有如下特点: 1、优点: a)晶片表面良好的均匀性:离子注入是通过扫描将杂质离子打进硅片中去,因 此,可获得大面积均匀掺杂,而采用热扩散法,温度和气流互相作用总是存在的,因此产生晶片表面不良的均匀性。 b)晶片间良好的重复性:一旦注入机相应的能量和剂量被设定,则所有晶片上

的注入深度和浓度都应该是精确的。而使用扩散炉方法,由于受温度气流及环境气氛的影响,每一舟或每一片的情况都将有所不同。同时在时间上也存在不同,不易控制。 c)离子注入没有横向扩散,即使是有也是很小很小。而扩散法有横向扩散。 d)掺杂的杂质纯度高:离子注入掺杂的杂质纯度高,它是高真空下,通过质量 分析器(磁场)进行分析选取单一杂质离子的,并且是在低温下注入,不受沾污,结受沾污的可能性很小,从而保证了掺杂的纯度。而高温扩散,不是在真空条件下,扩散时间比较长,易受外界的钠离子以及其他杂质离子的沾污。 e)温度:离子注入可在低温(25~300℃)便可以工作,而扩散必须在(900℃— 1200℃)的高温条件下工作。 f)掩蔽:在进行选择性掺杂的时候,离子注入可用金属、二氧化硅、氮化硅及 抗蚀剂做掩蔽膜,而扩散法只能用二氧化硅、氮化硅做掩蔽膜。 g)浓度:离子注入通过设定注入剂量,可以任意改变掺杂浓度,注入浓度变化 范围广,而扩散法受杂质在硅中溶解度限制。 2、缺点:离子注入的设备庞大复杂、操作复杂,设备价格昂贵;对设备依赖性大,高能量的离子被注入到晶体内部后,使得在离子射程内的硅片区域,产生各种晶格缺陷,虽然这些缺陷可以通过退火得到改善,但不一定能完全消除。缺陷的存在,对器件的特性总是有些影响的;离子注入法的结深很浅(0—1微米),对于制造深结器件还有困难。高能射线对操作者有毒害。 四、 离子注入机 1、离子注入机的分类 ①按能量分:低能量机 60 kev 以下 中能量机 60 — 200 kev

瓦利安-离子注入机工作原理01解析

第三部分原理 瓦利安半导体设备有限公司 VIISta HCS 目录 章节章节编号 原理介绍…………………………………………………………………E82291210 控制原理………………………………………………---………………E82291220 离子注入操作原理………………………………………………………E82291230 第1页

介绍 第1页

VIISta HCS型高束流离子注入机是高自动化的生产工具。此离子注入机可以将单一离子类别掺杂剂的离子束注入到硅片中。 首先利用Varian 控制系统(VCS)产生工艺配方,在配方的基础上制定产生离子束的确切标准。工艺配方的设计目的包括:控制掺杂剂种类的选择,控制剂量、控制离子束的能量、注入角度等以及工艺步骤等等。 在阅读本章之前,请阅读第二章安全方面内容。 一、系统单元组成 VIISta HCS 可以分为三个有用的重要的单元:离子源单元、离子束线单元、工作站单元。 1、离子源单元 离子源子单元包括产生,吸出、偏转、控制,和聚焦,离子是有间接加热的阴极产生再由吸极取出(由D1电源与吸级装置构成),在取出工艺过程中,为了得到离子束更好的传输和低的离子束密度,离子束将被垂直聚焦。被取出的离子束通过一个四极的透镜,在进入90度离子束磁分析器之前离子束被聚焦,在磁分析器中,绝大多数不需要的离子将被分离出去。 离子源模块的主要结构,包括离子源围栏内部分和安全系统,支持分布各处的主要动力组件。还有离子源控制模块,源初始泵抽,涡轮分子泵抽,工艺气体柜,离子源和(套)管路。离子源围栏与安全系统要互锁,这是为了防止在正常注入操作过程中有人员接近。如果任何一扇门打开,或者任何维护、伺服面板被移动,高压电源和有害气体流就会通过互锁系统关闭。VIISts HCS 系统使用的不是高压工艺气体,就是需要安全输送系统的工艺气体。VSEA提供的标准工艺气体有三氟硼烷、砷烷和磷烷。 2、离子束线控制单元 离子束线控制子系统包括从90度磁偏转区域到70度磁偏转区域,在这些区域,离子束将会被减速、聚焦、分析、测量以及被修正为平行、均匀的离子束。从90度磁偏转区域到70度磁偏转区域中,离子束先被增速,再被减速。离子源与控制离子束线的四极透镜,协同D1、D1抑制极,D2、D2抑制极动力一起,提供水平与垂直聚焦控制。90度磁偏转协同判决光圈一起实现对离子的筛选分析。预设法拉第杯测量离子束强度。最终,离子束在70度偏转磁场中,协同多组磁极和顶部和底部的磁棒,被调整为方向平行,分布均匀的离子束。 离子束离开离子源模块之后进入离子束线模块。离子束首先通过离子源四极透镜(源四极透镜,Q1)调整离子束使其竖直方向 第1页

离子注入强化机理分析

离子注入表面强化机理分析 汲雪飞刘先黎王宝山韩文君 摘要分析了离子注入表面强化的 机理 离子注入表面强化碰撞 0 前言 离子注入是近几十年来逐渐发展起来的一种新颖的表面改性方法 人门开始采用离子注入法进行金属表面合金强化的研究 离子注入已在表面非晶化表面改性和离子与材料表面相互作用等发面取得了可喜的研究成果并逐步进入了推广应用阶段 经高压电场作用后以改变其表层的成分与性能的真空处理工艺亚稳定相大大改善了工作的使用性能 被电离的离子在电场作用下加速运动 并与表层晶体中原子核和电子发生碰撞离子不断消耗其能量 随着其能量不断减少 1.1 核碰撞 注入离子与基体表层晶体内原子核的碰撞是个弹性碰撞过程 在离子能量比较低时 1.2 电子碰撞 注入离子与基体表层晶体内电子的碰撞是个非弹性碰撞过程 电离或X射线发射电子碰撞是主要的 离子经多次碰撞后能量耗尽而停止运动单个离子在单位距离上的能量损失可以表示为两种能量损失之和 d E/d x = N [ Sn(E) + Sn(E) ] E 注入离子在基体表层内x处的能量 Sn(E) 能量为E 的注入离子在基体表层内 x时传递给基体表层内电子的能量 2 离子注入强化机理 2.1 辐照损伤强化 具有高能量的离子注入金属表面后从而使晶格大量损伤 具有足够能量的注入离子与晶格原子碰撞并给后者大于其离位的能量时当碰传递给晶格原子的能量大于晶格原子的结合能时形成空位处于空位附近的间隙原子一系列的碰撞过程从而改变了正常的晶格原子的排列可使金属表面从长程有序变为短程有序使性能发生改变 2.2 弥散强化 当注入的是非金属元素时如氮化物

产生弥散强化B+等元素会与金属形成Fe4N CrN Be6B Be2B等硼化物使基体强化 使表面离子注入层已用电子衍射在注入N+的铁或几种合金钢中结构状态的NTi+ B+ TaC FeB从而起强化作用 容易得到过饱和度很大的固溶体 另外造成位错运动的障碍 2.5 相结构强化 离子注入的强化效果与相结构有关渗碳体能通过注入N 2.6 喷丸强化 高速离子轰击基体表面 因此与表层原子形成各种合金相与过饱和固溶体从而使基体材料表层强化 参 考 文 献 1 高技术新材料要览编委会编.高技术新材料要览.北京1993 2 董允机械工业出版社 机械工业出版社 核技术在材料科学中的应用.北京1986 5 赵文珍.金属材料表面新技术.西安1992 6 Singer IL.Ion Implantation and Ion Beam Processing of Materials(eds.Hubler Gk,Holland OW,Clayton CR,white CW).Elsevier,1984,4 作者简介女助讲表面改性

低能强流离子注入机实验装置简介

低能强流离子注入机实验装置简介 3.1仪器的整体结构: 图3.1 仪器实物图 该图为本论文所使用的仪器的整体实物图,如下图示意图所示,该仪器从头到尾依次为离子源,引出系统,聚焦透镜,速度选择器,聚焦透镜,X-Y 偏转系统,聚焦透镜,波恩管,靶室。下文依次介绍各个部件

图3.2 仪器示意图 3.2离子源及引出系统 图3.3 离子源实物图 离子源是加速器的重要部件,它的功能是将样品物质电离成带电的原子离子或分子离子。离子源应具有电离效率高,聚焦性能好,离子初始能量发散小,传输效率高,离子流稳定等特点。

图3.4 离子源及引出剖面示意图 如图所示,离子源内部为真空环境,其内部带有环状灯丝。由样品入口将气体导入,通过加大灯丝电流,由灯丝阴极发射出电子。从阴极发射的电子通过中空的阳极被加速,到达对阴极之前又被减速并反向加速,电子在阴极-阳极-对阴极之间来回振荡,在轴向磁场的作用下作螺旋进动,并在空间上被磁场约束在轴线附近,不致扩散阳极边缘,从而使电子可以经历很长的路程,使气体碰撞游离的几率大大增加。当电子通过电离盒射向阳极时,具有一定能量和几何形状的电子束不断轰击样品气体,可使通入的气体发生电离,产生包括正离子在内的各种产物,正离子被引出极引出离子源。大部分样品气体和电子,离子产物被离子源的真空泵不断抽走。离子源四周带有环形磁场,灯丝与源磁铁之间为绝缘状态。环形磁场可以约束内部离子沿螺旋轨迹前进,增加样品气体与电子束的碰撞机会,提高电离几率,进而提高离子产生率。当样品气体在离子源内被大量电离时,由于引出极与灯丝间有150V的起弧电压差,在电场作用下,大量正离子被引出,同时赋予离子一定的初速度。由于引出口的大小问题,在正离子被导出引出极时,会有大量离子打在引出板上,产生起弧电流。

中束流离子注入机

M/C离子注入机 §1. 概述 在半导体行业中,离子注入的机台主要分为高能量(H/E),大束流(H/C),中束流(M/C)三种。这里主要介绍的是中束流的离子注入机台。 中束流机台(Medium Current)一般是单个晶片进行注入,注入的剂量一般在1E11到1E14之间,而能量则在5kev到200kev 之间。 我们经常用到的4种离子为: 1.B 12Kev 1.6E12 30μA 2.B 185Kev 2.254E13 156μA 3.P 20Kev 6E13 850μA 4.As 200Kev 2.7E12 50μA §2. M/C机台介绍 2.1型号 我们常见的M/C型机台是Nissin公司生产的Exceed2000AH型,另外还有Axcelis公司生产的NV-8250型和Varian 公司的EHPi 500型。下面给出的是Nissin 的Exceed2000AH的外观图 机台的基本情况为: 3200W * 6385L * 2600H 重量为17,500Kg, 地板承受的压力为1000Kg/m2

其中,控制面板如图所示。 2.2工作原理 离子植入的基本原理就是把气体或固体源的原子离子化,然后对离子进行选择,把所需的离子进行加速,达到所需的能量,注入到硅片中的过程。 下面就是整个机台的俯视图,主要分为End Station, Beam Line, Ion Source三个大的部分。 2.3主要部件 2.3.1 离子源(Ion Source)。 因为我们要注入的杂质是有一定的能量的,所以必须对杂质进行加减速,而只有带电微粒才能在电场的作用下加减速,因此要使杂质离子化。离子源就是用电子撞击气体分子,得到我们所需要的离子的部件。离子源包括Arc chamber 和Extraction electrode 系统。

Varian 离子注入设备规格

Varian 离子注入机 EHP220设备规格 1.概要 本E220中束流离子注入机使用离子源,通过磁分析器、平行束透镜、加速系统等系统来完成注入。B+束流达0.9mA,P+束流达1.6mA,As+束流达1.2mA。 2. 系统组成 E220中束流离子注入机主要由以下几个主要系统组成: 2-1)、束线系统; 2-2)、靶室系统; 2-3)、电源系统; 2-4)、辅助系统; 2-5)、控制系统; 3. 性能指标 3-1)、离子能量:10-200keV (+) 3-2)、束流 最小束流:10μA,且能稳定 最大束流: 3-3)、工作效率 机械传送效率≥160片/小时(10scans)。 3-4)、注入均匀性及重复性 注入剂量均匀性:1σ≤0.5% 注入剂量重复性:1σ≤0.5% 3-5)、质量分析能力 M/△M≥85(≥100KV) 3-6)、颗粒污染测试 颗粒污染控制<0.1/cm2@0.2μm。 3-7)、圆片注入倾斜角度 圆片注入倾斜角度:0~60° 3-8)、靶注片方式 靶注片方式:单圆片注入 圆片直径:200mm 3-9)、系统真空度 静态离子源真空度: 3.00E-6 Torr

静态束线真空度: 4.00E-6 Torr 静态靶室真空度: 5.00E-6 Torr 3-10)、辐射剂量 辐射剂量:≤2usv/h 4. 场务安装 4-1)、安装条件 电源:45KVA , 208V,3相,5线,50/60Hz 冷却水:入口 2.8Kg/cm2(mix) -10.5 Kg/cm2(max), 0.63L/S 21℃(max)干氮:1.4Kg/cm2(mix) -10.5 Kg/cm2(max) 0.47L/S(normal) - 4.7L/S(max) 压缩空气:7Kg/cm2(mix) -10.5 Kg/cm2(max) 2.35L/S(mix) 通风:70.5L/S 、压力-500Pa(气箱排气) 2.58L/S(终端排气) 2.58L/S(靶室排气) 散热:10 kwh(空气) 32.5 kwh(水) 尺寸:498cm×310cm×244cm 重量: 11000Kg 4-2)、废气排放 设备废气排放图详见附件图1 4-3)、重心分布 设备重心分布图详见附件图2 5. 附属品 5-1)、工具 维护保养设备所需工具:1套/台 5-2)、离子源离子源:1套/台 6. 性能指标验收 整机指标测试

离子注入技术(Implant)

离子注入技术 摘要 离子注入技术是当今半导体行业对半导体进行掺杂的最主要方法。本文从对该技术的基本原理、基本仪器结构以及一些具体工艺等角度做了较为详细的介绍,同时介绍了该技术的一些新的应用领域。 关键字 离子注入技术 半导体 掺杂 1 绪论 离子注入技术提出于上世纪五十年代,刚提出时是应用在原子物理和核物理究领域。后来,随着工艺的成熟,在1970年左右,这种技术被引进半导体制造行业。离子注入技术有很多传统工艺所不具备的优点,比如:是加工温度低,易做浅结,大面积注入杂质仍能保证均匀,掺杂种类广泛,并且易于自动化。 离子注入技术的应用,大大地推动了半导体器件和集成电路工业的发展,从而使集成电路的生产进入了大规模及超大规模时代(ULSI )。由此看来,这种技术的重要性不言而喻。因此,了解这种技术进行在半导体制造行业以及其他新兴领域的应用是十分必要的。 2 基本原理和基本结构 2.1 基本原理 离子注入是对半导体进行掺杂的一种方法。它是将杂质电离成离子并聚焦成离子束,在电场中加速而获得极高的动能后,注入到硅中而实现掺杂。 离子具体的注入过程是:入射离子与半导体(靶)的原子核和电子不断发生碰撞,其方向改变,能量减少,经过一段曲折路径的运动后,因动能耗尽而停止在某处。在这一过程中,涉及到“离子射程”、“”等几个问题,下面来具体分析。 2.1.1 离子射程 x p y p z

图2.1.1(a ) 离子射程模型图 图2.1.1(a )是离子射入硅中路线的模型图。其中,把离子从入射点到静止点所 通过的总路程称为射程;射程的平均值,记为R ,简称平均射程 ;射程在入射方向上的投影长度,记为p x ,简称投影射程;投影射程的平均值,记为p R ,简称平均投影射程。 入射离子能量损失是由于离子受到核阻挡与电子阻挡。定义在位移 x 处这两种能量损失率分别为n S 和 e S : n n x dE S d = (1) e e dE S k dx == (2) 则在dx 内总的能量损失为: ()n e n e dE dE dE S S dx =+=+ (3) P 000 0P 0 n e d d d d d R E E E E R x E x S S ===+? ?? (4) n S 的计算比较复杂,而 且无法得到解析形式的结果。图2.1.1(b)是数值计算得到的曲线形式的结果。e S 的计算较简单,离子受电子的阻力正比于离子的速度。 左图中,2E E =时, n e S S = 图2.1.1(b )离子总能量损失率数值计算曲线 y p x p r p r d d E x e d ()d E x n d ()d E x

半导体工艺-离子注入

半导体工艺 --离子注入 离子注入法掺杂相比扩散法掺杂来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。目前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。 1.离子注入原理 离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。 离子注入到wafer中后,会与硅原子碰撞而损失能量, 能量耗尽离子就会停在wafer中某位置。离子通过与硅原子 的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒 子,新入射离子又会与其它硅原子碰撞,形成连锁反应。 杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。 2.离子射程 离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。入射离子能量越高,射程就会越长。 投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。 3.离子注入剂量 注入剂量是单位面积wafer表面注入的离子数,可通过

下面的公式计算得出 ,式中,Q 是剂量;I 是束流, 单位是安培;t 是注入时间,单位是秒;e 是电子电荷,1.6×10-19C ;n 是电荷数量;A 是注入面积,单位是 。 4.离子注入设备 离子注入机体积庞大,结构非常复杂。根据它所能提供 的离子束流大小和能量可分为高电流和中电流离子注入机以 及高能量、中能量和低能量离子注入机。 离子注入机的主要部件有:离子源、质量分析器、加速器、聚焦器、扫描系统以及工艺室等。 (1)离子源 离子源的任务是提供所需的杂质离子。在合适的气压 下,使含有杂质的气体受到电子碰撞而电离,最常用的杂质 源有 和 等, (2)离子束吸取电极 吸取电极将离子源产生的离子收集起来形成离子束。电 极由抑制电极和接地电极构成,电极上加了很高的电压,离 子受到弧光反应室侧壁的排斥作用和抑制电极的吸引作用,被分离出来形成离子束向吸取电极运动。 3)质量分析器 反应气体中可能会夹杂少量其它气体,这样,从离子源 吸取的离子中除了需要杂质离子外,还会有其它离子。因 此,需对从离子源出来的离子进行筛选,质量分析器就是来 enA It Q 62H B 3PH