风力机叶轮设计与叶片空气动力学仿真分析

风力机叶轮设计与叶片空气动力学仿真分析

一、概述

作用在叶轮上的空气动力是风力机最主要的动力来源,也是造成各个零部件的主要的载荷来源。要计算风力发电机组的载荷就必须先计算出空气作用在叶片上的作用力。除了气动载荷,风力机叶片在风机工作中受到的作用力主要还受到惯性力,特别应该考虑重力、离心力和陀螺力等。

风力机的叶片设计分气动设计和结构设计两大部分,气动性能计算为气动设计结果提供评价和反馈,并为叶片的结构设计提供气动载荷等原始数据。气动性能计算的准确性,直接影响叶片的气动性能和结构安全,从而影响风力机的运行效率和运行安全。

二、风力机叶片几何参数

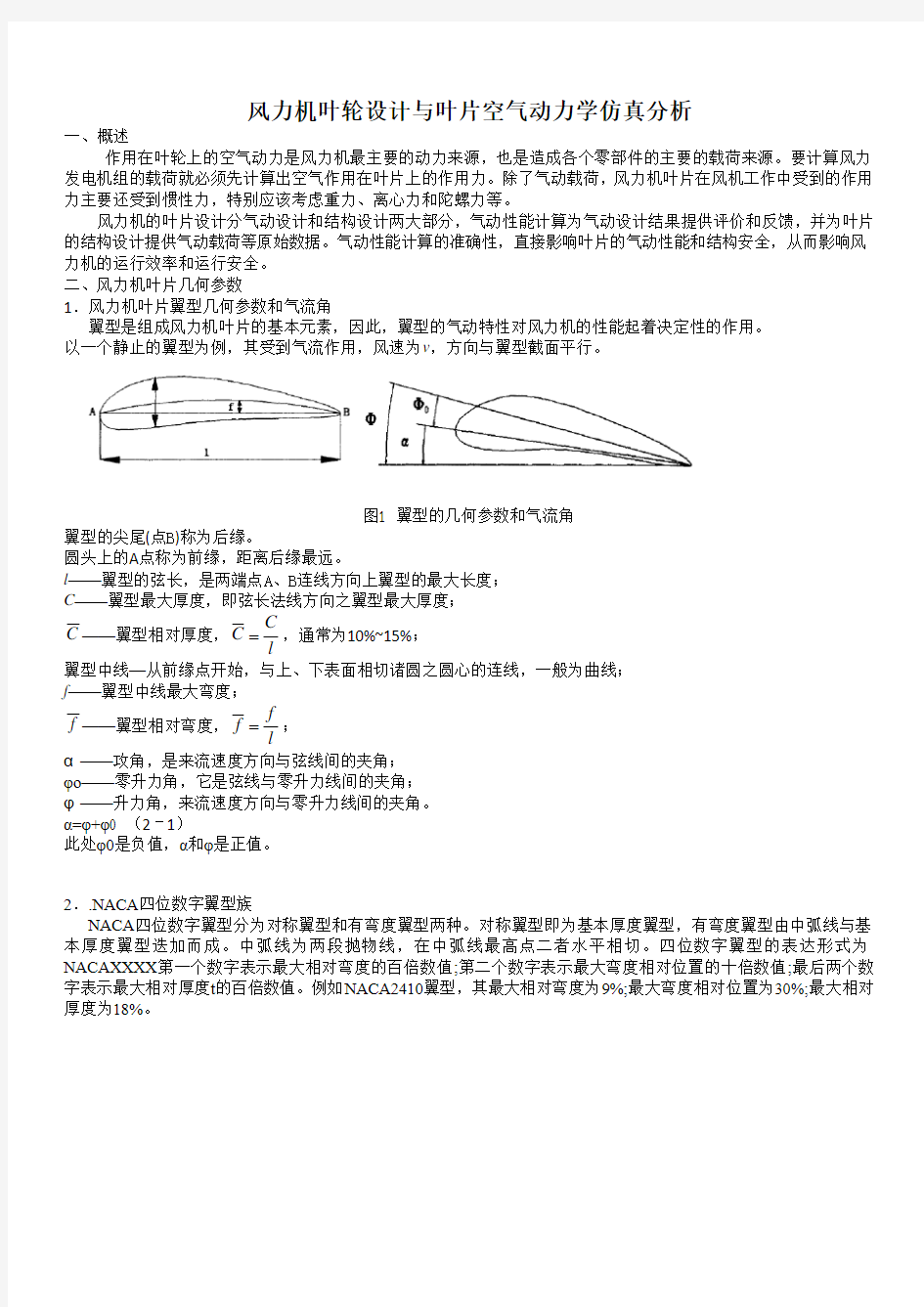

1.风力机叶片翼型几何参数和气流角

翼型是组成风力机叶片的基本元素,因此,翼型的气动特性对风力机的性能起着决定性的作用。

以一个静止的翼型为例,其受到气流作用,风速为v,方向与翼型截面平行。

图1 翼型的几何参数和气流角

翼型的尖尾(点B)称为后缘。

圆头上的A点称为前缘,距离后缘最远。

l——翼型的弦长,是两端点A、B连线方向上翼型的最大长度;

C——翼型最大厚度,即弦长法线方向之翼型最大厚度;

C——翼型相对厚度,

C

C

l

=,通常为10%~15%;

翼型中线—从前缘点开始,与上、下表面相切诸圆之圆心的连线,一般为曲线;f——翼型中线最大弯度;

f——翼型相对弯度,

f

f

l =;

α——攻角,是来流速度方向与弦线间的夹角;

φo——零升力角,它是弦线与零升力线间的夹角;

φ——升力角,来流速度方向与零升力线间的夹角。

α=φ+φ0 (2‐1)

此处φ0是负值,α和φ是正值。

2..NACA四位数字翼型族

NACA四位数字翼型分为对称翼型和有弯度翼型两种。对称翼型即为基本厚度翼型,有弯度翼型由中弧线与基本厚度翼型迭加而成。中弧线为两段抛物线,在中弧线最高点二者水平相切。四位数字翼型的表达形式为NACAXXXX第一个数字表示最大相对弯度的百倍数值;第二个数字表示最大弯度相对位置的十倍数值;最后两个数字表示最大相对厚度t的百倍数值。例如NACA2410翼型,其最大相对弯度为9%;最大弯度相对位置为30%;最大相对厚度为18%。

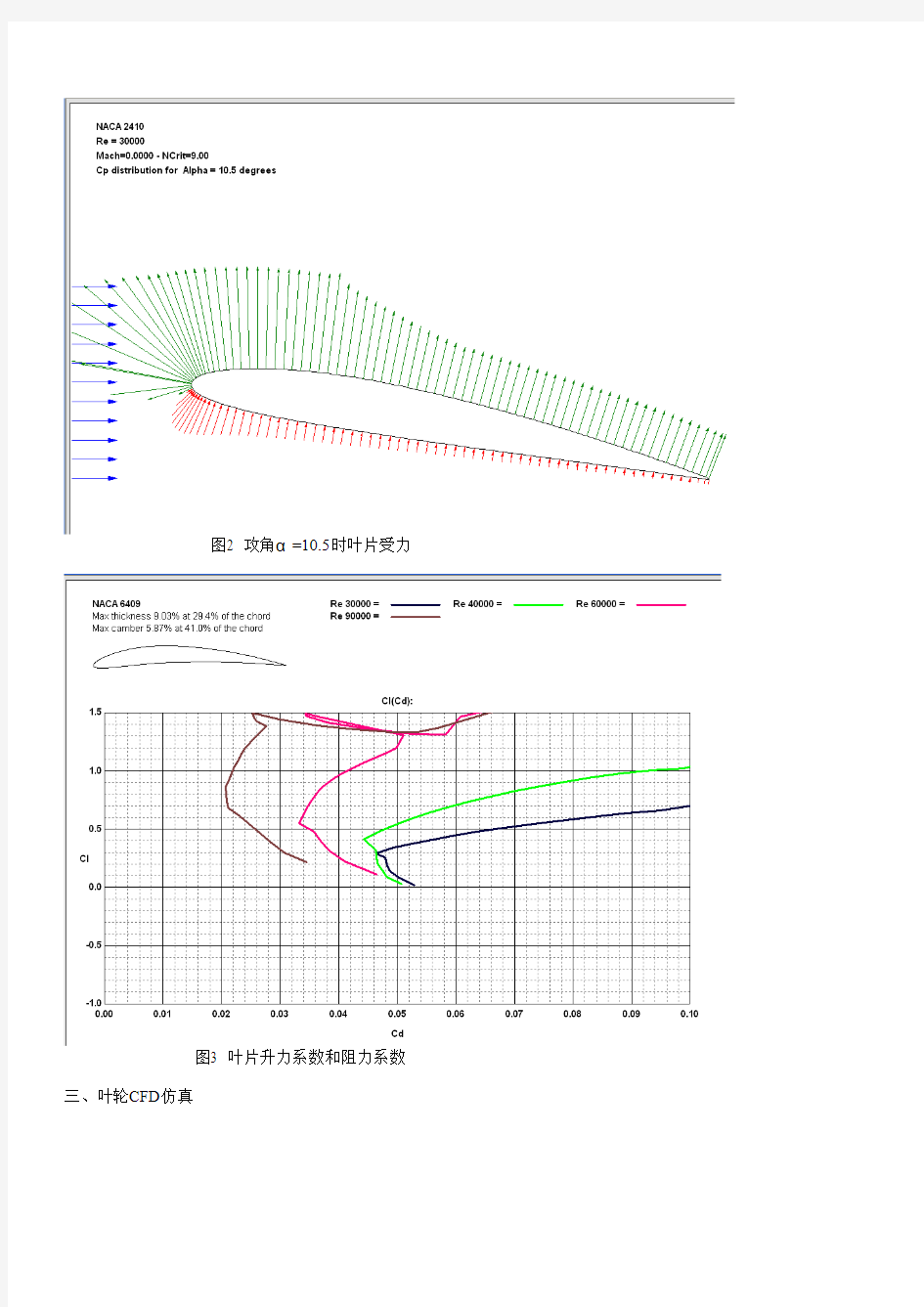

图2 攻角α=10.5时叶片受力

三、叶轮CFD仿真

图4 叶片在气流中的受力分析

已知条件:

风速v=8m/s ,叶轮外径D=250 mm ,叶轮厚度b=40 mm,轮毂直径d=100 mm 若:叶轮转速n=200rpm,

线速度u= πDn/60=2.6 m/s;

则气相角I=arctg(v/u)=arctg(8/2.6)=72○;

选翼型为NACA2410时,攻角α=10○,可得:安装角β=I-α=72-10=62○;

又若:线速度u= 8m/s,则:转速n=60u/πD= 611 rpm

I=arctg(v/u)=arctg(8/8)=45;β=I-α=45-10=35○

四、理论计算

叶片升力Fy=C l×ρv2S/2 =1.1×1.225×82×0.003 =0.12kg

五、分析结论:

1、叶片越多,扭矩越大;

2、安装角为30°~45°时,扭矩较大,且无明显差异;

3、由于叶片尺寸较小,所以叶轮的气动特性差异不明显,翼型影响也较小。

附录、各叶轮仿真实验详细数据1、5叶片,

(1)安装角30

(2)安装角40

Pressures (Total) (pascal)

**********************************************************************************

风机叶片材料 设计与简介

风机叶片材料、设计与工艺简介 核心提示:复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。 复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。影响风机叶片相关性能的因素主要有原材料、风机叶片设计及叶片的制造工艺三种。 一风机叶片的原料 目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。 对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。但是,碳纤维的价格目前是玻璃纤维的10左右。由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。 风电机组在工作过程中,风机叶片要承受强大的风载荷、气体冲刷、砂石粒子冲击、紫外线照射等外界的作用。为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,可以采用耐紫外线辐射的新型环氧树脂系统。 二风机叶片的设技 以最小的叶片重量获得最大的叶片面积,使得叶片具有更高的捕风能力,叶片的优化设计显得十分重要,尤其是符合空气动力学要求的大型复合材料叶片的最佳外形设计和结构优化设计的重要性尤为突出,它是实现叶片的材料/工艺有效结合的软件支撑。另外,计算机

风力发电机组设计与制造课程设计报告

\ 《风力发电机组设计与制造》 课程设计报告 : 院系:可再生能源学院 班级:风能0902班 % 姓名:陈建宏 学号:04 指导老师:田德、王永

提交日期: 一、设计任务书 1、设计内容 风电机组总体技术设计 ; 2、目的与任务 主要目的: 1)以大型水平轴风力机为研究对象,掌握系统的总体设计方法; 2)熟悉相关的工程设计软件; 3)掌握科研报告的撰写方法。 主要任务: 每位同学独立完成风电机组总体技术设计,包括: 1)确定风电机组的总体技术参数; 2)、 3)关键零部件(齿轮箱、发电机和变流器)技术参数; 4)计算关键零部件(叶片、风轮、主轴、连轴器和塔架等)载荷和技术参数; 5)完成叶片设计任务; 6)确定塔架的设计方案。 每人撰写一份课程设计报告。 3、主要内容 每人选择功率范围在至6MW之间的风电机组进行设计。 1)原始参数:风力机的安装场地50米高度年平均风速为7.0m/s,60米高度年平均风速为7.3m/s,70米高度年平均风速为7.6 m/s,当地历史最大风速为48m/s,用户希望安装 MW 至6MW之间的风力机。采用63418翼型,63418翼型的升力系数、阻力系数数据如表1所示。空气密度设定为1.225kg/m3。 . 2)设计内容 (1)确定整机设计的技术参数。设定几种风力机的C p曲线和C t曲线,风力机基本参数包括叶片数、风轮直径、额定风速、切入风速、切出风速、功率控制方式、传动系统、电气系统、制动系统形式和塔架高度等,根据标准确定风力机等级; (2)关键部件气动载荷的计算。设定几种风轮的C p曲线和C t曲线,计算几种关键零部件的载荷(叶片载荷、风轮载荷、主轴载荷、连轴器载荷和塔架载荷等);根据载荷和功率确定所选定机型主要部件的技术参数(齿轮箱、发电机、变流器、连轴器、偏航和变桨距电机等)和型式。以上内容建议用计算机编程实现,确定整机和各部件(系统)的主要技术参数。(3)塔架根部截面应力计算。计算暴风工况下风轮的气动推力,参考风电机组的整体设计参数,计算塔架根部截面的应力。最后提交有关的分析计算报告。

风力发电机的分类

1,风力发电机按叶片分类。 按照风力发电机主轴的方向分类可分为水平轴风力发电机和垂直轴风力发电机。 (1)水平轴风力发电机:旋转轴与叶片垂直,一般与地面平行,旋转轴处于水平的风力发电机。水平轴风力发电机相对于垂直轴发电机的优点;叶片旋转空间大,转速高。适合于大型风力发电厂。水平轴风力发电机组的发展历史较长,已经完全达到工业化生产,结构简单,效率比垂直轴风力发电机组高。到目前为止,用于发电的风力发电机都为水平轴,还没有商业化的垂直轴的风力发电机组。 (2)垂直轴风力发电机:旋转轴与叶片平行,一般与地面吹垂直,旋转轴处于垂直的风力发电机。垂直轴风力发电机相对于水平轴发电机的优点在于;发电效率高,对风的转向没有要求,叶片转动空间小,抗风能力强(可抗12-14级台风),启动风速小维修保养简单。垂直轴与水平式的风力发电机对比,有两大优势:一、同等风速条件下垂直轴发电效率比水平式的要高,特别是低风速地区;二、在高风速地区,垂直轴风力发电机要比水平式的更加安全稳定;另外,国内外大量的案例证明,水平式的风力发电机在城市地区经常不转动,在北方、西北等高风速地区又经常容易出现风机折断、脱落等问题,伤及路上行人与车辆等危险事故。 按照桨叶数量分类可分为“单叶片”﹑“双叶片”﹑“三叶片”和“多叶片”型风机。 凡属轴流风扇的叶片数目往往是奇数设计。这是由于若采用偶数片形状对称的扇叶,不易调整平衡。还很容易使系统发生共振,倘叶片材质又无法抵抗振动产生的疲劳,将会使叶片或心轴发生断裂。因此设计多为轴心不对称的奇数片扇叶设计。对于轴心不对称的奇数片扇叶,这一原则普遍应用于大型风机以及包括部分直升机螺旋桨在内的各种扇叶设计中。包括家庭使用的电风扇都是3个叶片的,叶片形状是鸟翼型(设计术语),这样的叶片流量大,噪声低,符合流体力学原理。所以绝大多数风扇都是三片叶的。三片叶有较好的动平衡,不易产生振荡,减少轴承的磨损。降低维修成本。 按照风机接受风的方向分类,则有“上风向型”――叶轮正面迎着风向和“下风向型”――叶轮背顺着风向,两种类型。 上风向风机一般需要有某种调向装置来保持叶轮迎风。 而下风向风机则能够自动对准风向, 从而免除了调向装置。但对于下风向风机, 由于一部分空气通过塔架后再吹向叶轮, 这样, 塔架就干扰了流过叶片的气流而形成所谓塔影效应,使性能有所降低。 2,按照风力发电机的输出容量可将风力发电机分为小型,中型,大型,兆瓦级系列。 (1)小型风力发电机是指发电机容量为0.1~1kw的风力发电机。 (2)中型风力发电机是指发电机容量为1~100kw的风力发电机。 (3)大型风力发电机是指发电机容量为100~1000kw的风力发电机。 (4)兆瓦级风力发电机是指发电机容量为1000以上的风力发电机。 3,按功率调节方式分类。可分为定桨距时速调节型,变桨距型,主动失速型和 独立变桨型风力发电机。 (1)定桨距失速型风机;桨叶于轮毂固定连接,桨叶的迎风角度不随风速而变化。依靠桨叶的气动特性自动失速,即当风速大于额定风速时依靠叶片的失速特性保持输入功率基本恒定。

翼型风力机叶片的设计与三维建模论文

甘肃机电职业技术学院 现代装备制造工程系毕业论文 翼型风力机叶片的设计与三维建模 姓名:王成寿 学号: 142000848 班级:G142701 年级:2014级 指导老师:杨欣

风能作为一种清洁的可再生能源,越来越受到世界各国的重视。 其蕴量巨大,全球的风能约为 2.74×10^9M W,其中可利用的风能为2×10^7M W,比地球上可开发利用的水能总量还要大10倍。风很早就被人们利用--主要是通过风车来抽水、磨面等,而现在,人们感兴趣的是如何利用风来发电。 把风的动能转变成机械动能,再把机械能转化为电力动能,这就 是风力发电。风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。依据目前的风车技术,大约是每秒三米的微风速度(微风的程度),便可以开始发电。风力发电正在世界上形成一股热潮,因为风力发电不需要使用燃料,也不会产生辐射或空气污染。 本课题研究水平轴风力发电机的叶片设计、实体建模。主要任务 如下:1.编制叶素轴向、周向速度诱导因子、最佳弦长及扭角的计算的界面程序;2.根据程序计算并绘制风力机叶片弦长随叶片展向长度的变化曲线;3.根据程序计算并绘制风力机叶片扭角随叶片展向长度的变化曲线;4.将所设计的叶片的三维模型的进行实体建模。 关键词:风力发电,风力机叶片,三维建模

摘要 (1) 1、综述 (1) 1.1、风力机简介 (1) 1.2、风力机简史 (1) 1.3、风力机的特点 (2) 1.4、风力机的基本原理 (2) 1.5、风力机的构成和分类 (3) 1.6、风力机存在的问题 (3) 1.7、本课题的背景目的及主要工作 (4) 2、风力机设计理论 (6) 2.1、翼型基本知识 (6) 2.2、叶片设计的空气动力学理论 (7) 2.2.1、贝茨理论 (7) 2.1.2、叶素理论 (8) 2.1.3、动量理论 (9) 2.3、风力机的特性系数 (10) 2.3.1、风能利用系数C p (10) 2.3.2、叶尖速比λ (10) 2.4、翼型介绍 (11) 2.4.1、翼型的发展概述 (11) 2.4.2、N A C A翼型简介 (11) 3、风力机叶片的设计 (13) 3.1、风力机叶片的外形设计 (13) 3.1.1、叶片设计的总体参数 (13) 3.1.2、确定风轮直径D (13) 3.1.3、翼型弦长计算 (14) 3.1.4、叶片重要参数的选取 (14) 3.2、叶片优化设计的计算程序编制 (16)

风力机叶片设计

风力机叶片设计、制造的趋势和评价 风力机叶片设计、制造的趋势和评价 风力机叶片设计、制造的趋势和评价风力机叶片设计、制造的趋势和评价美国Sandia 国家试验室 Paul S.Veers,Thomas D.Ashwill,,Herbert J. Sutherland,https://www.360docs.net/doc/978939961.html,ird and Donald.W Lobitz 等著前言风力机叶片的尺寸和产量都巳稳定增大,现在主流产品功率为 1MW 至 3MW。80 米直径的转子巳在生产,90 米至 120 米直径的转子已有样机。2001 年生产风力机叶片共用了5 万吨成品玻璃纤维层合板,今后几年还会增加。叶片变长叶轮变大,都会增加叶片在整机成本中的比重。因为叶片是整台风机的关键部件之一,改进叶片的设计、制造及性能,一直是研究开发的主要目标。叶片设计和制造的改进基于多年的生产经验和工业研发。有的研发是欧美政府资助的项目。研究的重点是,多种叶片设计和材料技术。技术挑战包括:尺寸加大但抑制重量增加、改进功率性能和减轻载荷、方便运输、使疲劳循环达 1 亿至 10 亿次、和降低设计裕度。叶片只占风机成本的 10% ~ 15%,所以靠叶片来降低能源价格(COE),其作用是有限度的。如果创新的叶片设计,能降低 10% ~ 20%载荷,则能从几个主要部件(如塔、传动轴系、叶片本身)都得到好处。适当的叶片成本降低,和带来的其它系统造价降低,可降低能源价格。设计和制造历史上的叶片结构和制造方法图1 是切面图,表示风机叶片的典型结构。翼缘(大梁盖)为较厚的主要是单向纤维铺层组成,以承担拍打方向的弯矩。叶片蒙皮是典型的双轴向的(double-bias)或三轴向的(triaxial)玻璃纤维;轻木或泡沫塑料芯是抗屈曲用的。过去,叶片用全玻璃纤维铺层或个别情况用碳纤维局部加强制造。当叶片长度到 30 米时,最普通的制造方法是湿法手工铺放敞模成型。值得注意的例外是 Vestas,她造叶片一直用预浸料玻璃纤维。 图 1. 风力机叶片结构图叶片质量增加的趋势图 2 给出 750KW 至 4.5MW 风机叶片质量与风机转子半径的关系。简单地放大叶片,其质量将按转子半径的立方增加。但图 2 并非如此,仅是半径 2.3 次方的关系。从图 2 还可看到叶片质量有较大分散度。这主要因为材料、制造方法及设计准则的变化。对某一设计等级的某个制造厂,还可发现其质量增大另一种趋势。Vestas 的 V66 和 V80 叶片的质量差就是半径的 2.7 次方的关系。此指数值很接近立方放大关系。因为 V66 巳用了高性能预浸材料,己是轻重量设计,再降低重量(假定未改变纤维种类) 的空间不大了。质量增长指数低于立方关系,很可能是采用较厚截面的翼型的结果。LM35.0 和 LM43.8,在 IEC 二级,的质量差放大指数为半径的 1.7 次方,这大大低于其它各家的。这是因为 LM 设计中已在材料性能上采取了重大改进 , 和使用较厚截面的翼型。 图 2. 商用 MW 级叶片设计的质量增长(基本为玻璃纤维) 参 考文献 2 详细介绍了,商业叶片质量增长趋势,和气动力、结构设计、材料、

西南交通大学钢桥课程设计75.4m详解

西南交通大学钢桥课程设计 单线铁路下承式栓焊简支钢桁梁桥 课程设计 姓名: 学号: 班级: 电话: 电子邮件: 指导老师: 设计时间:2016.4.15——2016.6.5

目录 第一章设计资料 (1) 第一节基本资料 (1) 第二节设计内容 (2) 第三节设计要求 (2) 第二章主桁杆件内力计算 (3) 第一节主力作用下主桁杆件内力计算 (3) 第二节横向风力作用下的主桁杆件附加力计算 (7) 第三节制动力作用下的主桁杆件附加力计算 (8) 第四节疲劳内力计算 (10) 第五节主桁杆件内力组合 (11) 第三章主桁杆件截面设计 (14) 第一节下弦杆截面设计 (14) 第二节上弦杆截面设计 (16) 第三节端斜杆截面设计 (17) 第四节中间斜杆截面设计 (19) 第五节吊杆截面设计 (20) 第六节腹杆高强度螺栓计算 (22) 第四章弦杆拼接计算和下弦端节点设计 (23) 第一节 E2节点弦杆拼接计算 (23) 第二节 E0节点弦杆拼接计算 (24) 第三节下弦端节点设计 (25) 第五章挠度计算和预拱度设计 (27) 第一节挠度计算 (27) 第二节预拱度设计 (28) 第六章桁架桥梁空间模型计算 (29) 第一节建立空间详细模型 (29) 第二节恒载竖向变形计算 (30) 第三节活载内力和应力计算 (30) 第四节自振特性计算 (32) 第七章设计总结 (32)

第一章设计资料 第一节基本资料 1设计规范:铁路桥涵设计基本规范(TB10002.1-2005),铁路桥梁钢结构设计规范(TB10002.2-2005)。 2结构轮廓尺寸:计算跨度L=70+0.2×27=75.4m,钢梁分10个节间,节间长度d=L/10=7.54m,主桁高度H=11d/8=11×7.46/8=10.3675m,主桁中心距B=5.75m,纵梁中心距b=2.0m,纵梁计算宽度B0=5.30m,采用明桥面、双侧人行道。 3材料:主桁杆件材料Q345q,板厚 40mm,高强度螺栓采用40B,精制螺栓采用BL3,支座铸件采用ZG35II、辊轴采用35号锻钢。 4 活载等级:中—活载。 5恒载 (1)主桁计算 桥面p1=10kN/m,桥面系p2=6.29kN/m,主桁架p3=14.51kN/m, 联结系p4=2.74kN/m,检查设备p5=1.02kN/m, 螺栓、螺母和垫圈p6=0.02(p2+ p3+ p4),焊缝p7=0.015(p2+ p3+ p4); (2)纵梁、横梁计算 纵梁(每线)p8=4.73kN/m(未包括桥面),横梁(每片)p9=2.10kN/m。 6风力强度W0=1.25kPa,K1K2K3=1.0。 7工厂采用焊接,工地采用高强度螺栓连接,人行道托架采用精制螺栓,栓径均为22mm、孔径均为23mm。高强度螺栓设计预拉力P=200kN,抗滑移系数μ0=0.45。

风机叶片原理和结构

风机叶片的原理、结构和运行维护 潘东浩 第一章风机叶片报涉及的原理 第一节风力机获得的能量 一.气流的动能 1 2 i 3 E= 2 mv =2 p Sv 式中m——气体的质量 S——风轮的扫风面积,单位为m2 v 气体的速度,单位是m/s p ------空气密度,单位是kg/m3 E 气体的动能,单位是W 风力机实际获得的轴功率 P=2 p sJc p 式中P----- 风力机实际获得的轴功率,单位为W; p ------空气密度,单位为kg/m3; S ----- 风轮的扫风面积,单位为m2; v ----- 上游风速,单位为m/s. C p ---------- 风能利用系数 三.风机从风能中获得的能量是有限的,风机的理论最大效率

n Q 0.593 即为贝兹(Betz)理论的极限值。 第二节叶片的受力分析 一.作用在桨叶上的气动力 上图是风轮叶片剖面叶素不考虑诱导速

度情况下的受力分析。在叶片局部剖面上,W是来流速度V和局部线速度U的矢量和。速度W在叶片局部剖面上产生升力dL和阻力dD,通过把dL和dD分解到平行和垂直风轮旋转平面上,即为风轮的轴向推力dFn和旋转切向力dFt。轴向推力作用在风力发电机组塔架上,旋转切向力产生有用的旋转力矩,驱动风轮转动。 上图中的几何关系式如下: W =V U ①=0 + a dFn=dDs in ① +dLcos ① dFt=dLs in ①-dDcos ① dM=rdFt=r(dLsin ①-dDcos①) 其中,①为相对速度W与局部线速度U (旋转平面)的夹角,称为倾斜角;0为弦线和局部 线速度U (旋转平面)的夹角,称为安装角或节距角; a为弦线和相对速度W的夹 角,称为攻角。 ?桨叶角度的调整(安装角)对功率的影响。(定桨距) 改变桨叶节距角的设定会影响额定功率的输出,根据定桨距风力机的特点,应当尽量提高低 风速时的功率系数和考虑高风速时的失速性能。定桨距风力发电机组 在额定风速以下运行时,在低风速区,不同的节距角所对应的功率曲线几乎是重合的。但在 高风速区,节距角的变化,对其最大输出功率(额定功率点)的影响是十分明显的。事实 上,调整桨叶的节距角,只是改变了桨叶对气流的失速点。根据实验结果,节距角越小,气 流对桨叶的失速点越高,其最大输出功率也越高。这就是定桨距风力机可以在不同的空气密 度下调整桨叶安装角的根据。 不同安装角的功率曲线如下图所示: 750KW国产桨叶各安装角实际功率Illi线对比图 ! --------- ——B ----------------! *pitchy—00 P itch=-3. 00 pitcta-L T5 pi 75 ―*—pitch=-Q. 00 * 1 -------- piteh=l.00——= ---------------- i

初中物理大题集练——能源与可持续发展

初中物理大题集练——能源与可持续发展 1、我市地处沿海,风力资源极为丰富,随着各项大型风力发电项目的建设,我市将成为广东省知名风力发电基地。如图甲是某地风力发电的外景。风力发电机组主要由风机叶片和发电机组成。请回答下列问题: (1)风力发电利用的是风能,风能是清洁的(选填“可再生”或“不可再生”)能源; (2)风机叶片具有质量轻、强度高、耐磨损等性能,通常用密度(选填“大”或“小”)、硬度大的复合材料制成;叶片形状像飞机的机翼,若叶片位置和风向如图乙所示,由于叶片两面空气流速不同而产差,使风叶旋转; (3)风叶产生的动力通过传动系统传递给发电机,发电机是利用原理,把机械能转化为电能; (4)某风力发电机的输出功率与风速的关系如图丙所示,由图像可以知道,当风速在v1到v2之间时,风速越大,发电机组的电功率; (5)请你根据图像判断,台风来临时,能否给风力发电带来最大的经济效益?(选填“能”或“不能”)。 2、如下图甲是我国某公路两旁风光互补路灯系统的外景,其中的风力发电机组主要由风机叶片和发动机组成;该风力发电机的输出功率与风速的关系图像如图乙所示。请回答: (1)风力发电利用的是风能,风能是清洁的、_____(填“可再生”或“不可再

生”)能源; (2)风力发电机利用_________原理把_________转化为电能; (3)由图乙图像可知,能使该风力发电机组产生电能的风速范围是_________(用图像中的字母表示); (4)下表给出的是在不同风速下该风力发电机的输出功率。请根据表中信息回答: ①当风速为8 m/s时,该风力发电机的输出功率为_________W; ②当风速为16 m/s时,这台风力发电机工作1 s所产生的电能可供1只“12 V 60W”电灯正常工作2 s,那么风力发电机发电的效率为_________。 3、2015年3月,全球最大的太阳能飞机“阳光动力2号”(如图所示)开始首次环球飞行,途径我国重庆和南京两个城市,此行的重要目的是传播新能源概念。 (1)该飞机白天飞行时,利用高效太阳能电池版将电磁能(太阳能)转化为____________能;夜间飞行时,利用其超轻薄离子电池储备的____________能转化为电能,首次实现昼夜飞行而不耗费一滴燃油。 (2)该机从重庆飞往南京的航程约为1260千米,用时17.5小时。则它的飞行速度为多少千米/小时? (3)为降低飞行时的能量消耗,该机选用新型轻质材料,取面积为1平方米,厚度为1毫米的新型材料,测得其质量为250克,则该材料的密度为多少?(4)该机计划从南京起飞后直飞美国夏威夷,是此次环球航行中最具挑战性的一段航程,飞行时间长达120小时,飞行过程中依靠平均功率为10千瓦的电动机提供动力,其消耗的能源全部由电池板吸收的太阳能提供,则此段航行中至少需要吸收多少太阳能?(太阳能电池板的转化功率约为30%) 4、如图所示,2015年3月31日,无需一滴燃料的世界最大太阳能飞机“阳光动力”2号降落在重庆江北国际机场,并于当天在重庆巴蜀中学开启中国首个

风电叶片设计流程

叶片设计流程 一.空气动力设计 1.确定风轮的几何和空气动力设计参数 2.选择翼型 3.确定叶片的最佳形状 4.计算风轮叶片的功率特性 5.如果需要可以对设计进行修改并重复步骤4,以找到制造 工艺约束下的最佳风轮设计。 6.计算在所有可遇尖速比下的风轮特性 对于每个尖速比可采用上面步骤4所述的方法,确定每个叶素的空气动力状态,由此确定整个风轮的性能。 7.风力机叶片三维效应分析 8.非定常空气动力现象 9.风力机叶片的动态失速 10.叶片动态入流 二.风机载荷计算 作为风力机设计和认证的重要依据,用于风力机的静强度和疲劳强度分析。国际电工协会制定的IEC61400-1标准、德国船级社制定的GL 规范和丹麦制定的DS 472标准等对风力机的载荷进行了详细的规定。

2.1IEC61400-1 标准规定的载荷情况 2.2风机载荷计算 1计算模型 1)风模型 (1)正常风模型 (2)极端风模型 (3)三维湍流模型 2)风机模型 风机模型包括几何模型、空气动力学模型、传动系统动力学模型、控制系统闭环模型和运行状态监控模型等。 2风力机载荷特性 1)叶片上的载荷 (1)空气动力载荷 包括摆振方向的剪力Q yb和弯矩M xb、挥舞方向的剪力Q xb和弯矩M yb以及与变浆距力矩平衡的叶片俯仰力矩M zb。可根据叶片空气动力设计步骤4中求得的叶素上法向力系数Cn和切向力系数Ct, 通过积分求出作用在叶片上的空气动力载荷。 (2)重力载荷 作用在叶片上的重力载荷对叶片产生的摆振方向弯矩,随叶片方位角的变化呈周期变化,是叶片的主要疲劳载荷。 (3)惯性载荷

(4)操纵载荷 2)轮毂上的载荷 3)主轴上的载荷 4)机舱上的载荷 5)偏航系统上的载荷 6)塔架上的载荷 三.风力机气动弹性 当风力机在自然风条件下运行时,作用在风力机上的空气动力、惯性力和弹性力等交变载荷会使结构产生变形和振动,影响风力机的正常运行甚至导致风力机损坏。因此,在风力机的设计中必须考虑系统的稳定性和在外载作用下的动力响应,主要有①风力机气动弹性稳定性和动力响应②风力机机械传动系统的振动③风力机控制系统(包括偏航系统和变浆距系统等)的稳定性和动力响应④风力机系统的振动。 3.1风力机气动弹性现象 1.风力机叶片气动弹性稳定性问题 2.风力机系统振动和稳定性问题 3.2风力机气动弹性分析 目的是保证风力机在运行过程中不出现气动弹性不稳定。主要的方法是特征值法和能量法。特征值法是在求解弹性力学的基本方 程中,考虑作用在风力机叶片上的非定常空气动力,建立离散的描述风力机叶片气动弹性运动的微分方程。采用Floquet理论求解,最后 稳定性判别归结为状态转移矩阵的特征值计算。

锅炉送引风设计

摘要 锅炉燃烧过程自动控制主要包括三项控制内容: 控制燃料量、控制送风量、控制引风量。为实现对燃料量、送风量和引风量的控制, 相应的有三个控制系统, 即燃料量控制系统、送风量控制系统和引风量控制系统。以上三个控制系统之间存在着密切的相互关联, 要控制好燃烧过程, 必须使燃料量、送风量及引风量三者协调变化。锅炉燃烧自动控制系统的基本任务是使燃料燃烧所提供热量适应外界对锅炉输出的蒸汽负荷的需求, 同时保证锅炉的安全经济运行。在锅炉燃料控制子系统中, 有三种方案控制燃料量, 分别为: 燃料反馈的燃料控制系统、给煤机转速反馈的燃料控制系统和前馈加反馈的燃料控制子系统。其中, 给煤机转速反馈的燃料控制子系统是目前应用最多的。送风控制一般采取串级比值控制系统, 辅之以含氧量校正信号。引风控制系统一般引入送风量前馈信号, 使送风量与引风量相匹配。锅炉送风机、引风机是锅炉系统的重要设备,对提高介质的燃烧利用率、保证锅炉的正常使用起着关键作用。本次课程设计主要针对燃煤锅炉燃烧的送、引风系统进行设计。 关键词:锅炉、燃烧、自动控制、送引风

目录 摘要...................................................................................................... I 1.锅炉燃烧过程分析. (1) 1.1磨煤机的工作原理 (1) 1.2给煤机的工作原理 (1) 1.3空气预热器 (1) 1.4一次风机工作原理 (1) 1.5送引风机工作原理 (1) 1.6燃烧器布置 (3) 2.燃烧过程控制任务和调节量 (4) 2.1.燃烧过程控制任务 (4) 2.2燃烧过程调节量 (4) 3.锅炉送、引风机风压及风量的理论计算 (5) 3.1送风机风压与风量的确定 (5) 3.2引风机的风压与风量的确定 (6) 4.锅炉燃烧过程控制基本方案及分析 (8) 4.1蒸汽出口压力控制系统分析 (9) 4.2燃料量控制系统 (9) 4.3送风量控制系统 (12) 4.4引风量控制系统 (14) 5.控制系统单元元件的选择 (16) 5.1变送器的选择 (16)

风力发电机叶片结构设计及其有限元分析(精品doc)

风力发电机叶片结构设计及其有限元分析 摘要 为了更好地发展我国的风力发电事业,实现风力发电机的国产化,必须深入开展风力机设计、分析方面的研究。本文根据传统的 的叶片设计方法设计了2MW 风力机叶片,并生成三维几何模型, 然后利用有限元模拟对叶片进行了振动模态分析,得到各阶振动频 率和振型,为防止结构共振提供了依据。 关键词:风力机,叶片,有限元模拟,优化 THE FE SIMULATION AND OPTIMAL DESIGN OF WIND TURBINE COMPONENTS ABSTRACT In order to promote the capability of design and manufacturing of wind turbine in China, more study should be done in the field of wind turbine design and analysis. In this paper, a blade for 2MW wind turbine is designed according to the traditional design procedure and the 3D geometrical model is created. Then the modal analysis is done through the FE simulation to get the frequency and mode shape, which provides the theoretic basis to prevent resonance.

风力机的翼型与叶片外形设计简介

风力机的翼型与叶片外形设计简介 摘要 关键词:风力机,翼型,叶片 Introduction to aerofoil and blade shape design for wind turbine Abstract Keywords: 引言 叶片是风力机重要的能量转换部件,其设计和制造直接影响风力机发电机组的高效安全运行。风力机的运行效率直接与叶片的空气动力设计有关,包括叶片长度、翼型、沿纵向翼型的分布和安装角。 1、翼型与叶片外形设计的重要性 2、叶片外形设计的大概过程,强调叶片外形设计时翼型的前提作用 3、给出论文的框架 1.1 风力机翼型设计 1.1.1风力机翼型设计发展过程及特点 讲清与飞机翼型的区别 翼型空气动力特性的好坏直接影响风力机的性能,翼型的形状也影响叶片的主体结构形式。在风力机叶片翼型参数的设计过程中,各个参数的变化都会对其他参数的设计产生影响。在设计中本着能够使单位叶素有最大的功率利用系数的原则,来选择翼型参数。 在20世纪七八十年代的风力机设计过程中,很多风力机直接采用了NACA系列中的航空翼型。但风力机的工作条件和飞机有较大的区别,一方面风力机叶片工作时,其攻角变化

范围大;另一方面风力机叶片设计要考虑低雷诺数的影响,风力机和飞机工作的雷诺数范围有所不同,其影响将就也不完全一样,过去在小型风力机设计中考虑雷诺数较少而是直接选 用,以翼弦为特征长度的雷诺数在风轮径向方向是变化的,在大型叶片设计中必须给以考虑。设计实践表明,使用航空翼型虽然可以得到很高的升阻比,但是在低雷诺数环境下,航空翼型易于发生泡式分离,从而使升阻比特性恶化。另外,航空翼型对表面粗糙度比较敏感,在翼型几何形状由于灰尘、结冰等原因发生变化时,翼型的气动特性往往也会迅速恶化,从而不适于直接作为风力机叶片翼型使用。 因此,选择翼型常根据以下原则:对低速风轮,由于叶片数较多,不需要特殊的翼型升阻比;对于高速风轮,叶片数较少,应选择在很宽的风速范围内具有较高的升阻比和平稳失速特性的翼型,对粗糙度不敏感,以便获得较高的功率系数;另外要求翼型的气动噪声低。 1.1.2风力机翼型分类 按风机发电量,按不同实验室; 不同类型的风力发电机对翼型的不同要求 1.1.3风力机翼型设计方法简要介绍 1.1.4风力机翼型小结 创新点在于:对于不同类型的风机翼型应该怎么样选取,在一个叶片上不同翼型的分布。 1.2 叶片外形设计 从轮毂中心到叶尖不同位置处,翼型的选择 从轮毂中心到叶尖不同位置处,相应翼型的弦长长度公式 从轮毂中心到叶尖不同位置处,相应翼型的攻角 失速型叶片与变桨型叶片的区别(安装角的问题) 陆上风机叶片与海上风机叶片的区别 MW风机与小型风机叶片的区别 1.3 金风750KW与1.5MW的翼型与叶片外形特点 提出目前叶片所存在问题

风力机叶片课程设计(空气动力学)设计报告

课程设计(综合实验)报告( -- 年度第一学期) 名称: 题目: 院系: 班级: 学号: 学生姓名: 指导教师: 设计周数: 成绩: 日期:

一、目的与要求 本次课程设计的主要目的: 1.掌握动量叶素理论设计风力机叶片的原理和方法 2.熟悉工程中绘图软件及办公软件的操作 3.掌握科研报告的撰写方法 本次课程设计的主要要求: 1.要求独立完成叶片设计参数的确定,每人提供一份课程报告 2.每小组提供一个手工制作的风力机叶片 二、主要内容 设计并制作一个风力机叶片 1.原始数据 三叶片风力机功率P=6.03KW 来流风速7m/s 风轮转速72rpm 风力机功率系数Cp=0.43 传动效率为0.92 发电机效率为0.95 空气密度为1.225kg/m3 全班分为2个小组,每个小组采用一种风力机翼型,翼型的气动数据(升力系数,阻力系数, 俯仰力矩系数)已知。 2.设计任务 2.1风力机叶片设计:根据动量叶素理论对各个不同展向截面的弦长和扭角进行计算, 按比例画出弦长、扭角随叶高的分布。 2.2根据以上计算结果手工制作风力机叶片,给出简单的制作说明。 四、数据计算 选用翼型s819 (一)叶片半径的计算:

由风力发电机输出功率: 21238 1 ηηπρP r C D V P = 得,叶片直径: m C V P D P r 10.37 .048.08234.1800 883 2 13=?????= = πηηπρ 叶片半径: m D R 55.123.12=== (二) 叶尖速比的计算: 整个叶片的叶尖速比: 31.57 329.460/72260/2110=??=?=Ω= ππλv R n V R 半径r 处的叶尖速比:1 0V r Ω=λ ① 设计中取9处截面,分别是叶片半径的20%处,叶片半径的30%处,叶片半径的40%处,叶片半径的 50%处,叶片半径的60%处,叶片半径的70%处,叶片半径的80%处,叶片半径的90%处,则由式①得到各截面处的叶尖速比分别为: 60.01 %20% 10=?= V R ωλ 1.201 %20% 20=?= V R ωλ 1.801 %30% 30=?= V R ωλ 40.21%40% 40=?= V R ωλ 00.31 %50% 50=?= V R ωλ 3.601 %60% 60=?= V R ωλ 20 .41 %70% 70=?= V R ωλ 80.41%80%80=?=V R ωλ 60 .51 %90% 90=?= V R ωλ 00.61 %90% 100=?= V R ωλ 各截面处翼型弦长: 确定每个剖面的形状参数N: 可根据公式: 9 4 )(/91622 00 + = R r r R N λλπ

风力发电机设计与制造课程设计

一.总体参数设计 总体参数就是设计风力发电机组总体结构与功能的基本参数,主要包括额定功率、发电机额定转速、风轮转速、设计寿命等。 1. 额定功率、设计寿命 根据《设计任务书》选定额定功率P r =3、5MW;一般风力机组设计寿命至少为20年,这里选20年设计寿命。 2. 切出风速、切入风速、额定风速 切入风速 取 V in = 3m/s 切出风速 取 V out = 25m/s 额定风速 V r = 12m/s(对于一般变桨距风力发电机组(选3、5MW)的额定风速与平均风速之比为1、70左右,V r =1、70V ave =1、70×7、0≈12m/s) 3. 重要几何尺寸 (1) 风轮直径与扫掠面积 由风力发电机组输出功率得叶片直径: m C V P D p r r 10495.096.095.045.012225.13500000 883 3 213≈???????==πηηηπρ 其中: P r ——风力发电机组额定输出功率,取3、5MW; ——空气密度(一般取标准大气状态),取1、225kg/m 3; V r ——额定风速,取12m/s; D ——风轮直径; 1η——传动系统效率,取0、95; 2η——发电机效率,取0、96; 3η——变流器效率,取0、95; C p ——额定功率下风能利用系数,取0、45。 由直径计算可得扫掠面积: 22 2 84824 1044 m D A =?= = ππ 综上可得风轮直径D=104m,扫掠面积A=84822 m

4. 功率曲线 自然界风速的变化就是随机的, 符合马尔可夫过程的特征, 下一时刻的风速与上一时刻的结果没什么可预测的规律。由于风速的这种特性, 可以把风力发电机组的功率随风速的变化用如下的模型来表示: )()()(△t P t P t P sta t += )(t P ——在真实湍流风作用下每一时刻产生的功率, 它由t 时刻的V(t)决定; )(t P stat ——在给定时间段内V(t)的平均值所对应的功率; )(△t P ——表示t 时刻由于风湍流引起的功率波动。 对功率曲线的绘制, 主要在于对风速模型的处理。若假定上式表示的风模型中P stat (t)的始终为零, 即视风速为不随时间变化的稳定值, 在切入风速到切出风速的范围内按照设定的风速步长, 得到对应风速下的最佳叶尖速比与功率系数,带入式: 32123 8 1ηηπηρD V C P r P = 1η——传动系统效率,取0、95; 2η——发电机效率,取0、96; 3η——变流器效率,取0、95; ——空气密度(一般取标准大气状态),取1、225kg/m 3; V r ——额定风速,取12m/s; D ——风轮直径; C p ——额定功率下风能利用系数,取0、45。

小型家用风力发电机毕业设计

风能作为一种清洁的可再生能源越来越受到人们的重视,风力发电也逐渐成为了时下的朝阳产业。本论文详细阐明了小型独立风力发电系统的设计方案,对风力发电机组的结构和电能的变换及继电控制电路做了深入的研究。 本文提出的解决方案为,风力发电机组带动单相交流发电机,然后通过AC—DC—AC变换为用户需要的标准交流电,并且考虑到风力的不稳定性,在系统中并入蓄电池组,通过控制电路的监控实现系统的控制,保证系统在风能充足时可蓄能,在风能不充足时亦可为负载供电。系统的运行状况采用继电控制电路监控和切换。 本论文的重点在于继点控制电路的设计,并对各种不同风力情况下系统的运行状况进行了全面而严谨的分析,最后电气控制部分进行了系统仿真。 关键词:风力发电机组;整流——逆变;继电控制

摘要 (1) 目录 (2) 引言 (4) 第一章绪论 (5) 1.1风力发电概述 (5) 1.1.1风力发电现状与展望 (5) 1.1.2风力发电的原理和特点 (6) 1.2论文系统概述 (7) 第二章风力机原理及其结构 (8) 2.1风力机的气动原理 (8) 2.2风力机的主要部件 (8) 2.3风力机的功率 (9) 第三章电气设计部分 (10) 3.1发电机 (10) 3.1.1发电机结构、工作原理及电路图 (10) 3.1.2励磁调节器的工作原理 (11) 3.2整流部分 (12) 3.2.1电路图和工作原理 (12) 3.2.2参数选择 (15) 3.3蓄电池 (16) 3.3.1蓄电池的性能 (16) 3.3.2充放电保护电路 (17) 图3-8充放电保护电路 (17) 3.3.3蓄电池组供电控制设计 (18) 3.4逆变电路 (18) 3.4.1逆变电路及其工作原理 (18) 3.4.2 IGBT的驱动电路 (19) 结论 (22) 参考文献 (23)

桥梁基础课程设计样本

一、课程设计(论文)内容 在学习桥梁基本工程等课程基本上,依照给定基本资料(地质及水文资料,荷载)进行桥梁群桩基本设计,初步掌握桥梁桩基本设计与计算办法。 二、课程设计(论文)规定与数据 (一)基本资料 1 地质及水文资料 河床土质为卵石土,粒径50-60mm 约占60%,20-30mm 约占30%,石质坚硬,孔隙大某些由砂填充密实, 卵石层深度达58.6m ; 地基比例系数4/120000m kN m =(密实卵石); 地基承载力基本容许值[]01000a f kPa =; 桩周土摩阻力原则值kPa q ik 500=; 土重度320.00/kN m γ= (未计浮力); 土内摩擦角40?=。 地面(河床)标高69.50m ;普通冲刷线标高63.54m ;最大冲刷线标高60.85m ;承台底标高67.54m ;常水位标高69.80m ,如图1。承台平面图如图2所示。

纵桥向断面横桥向断面 图1 桩基剖面图(单位:m)图2 单位:m 2 作用效应 上部为等跨30m钢筋混凝土预应力梁桥,荷载为纵向控制设计,作用于混凝土桥墩承台顶面纵桥向荷载如下。 永久作用及一孔可变作用 (控制桩截面强度荷载) 时: ∑N=40746kN ∑(制动力及风力) 358.60 = H kN ∑M=4617.30kN.m(竖直反力偏心距、制动力、风力等引起弯矩) 永久作用及二孔可变作用(控制桩入土深度荷载)时: ∑N=46788.00kN 3 承台用C20混凝土,尺寸为9.8×5.6×2.0m,承台混凝土单位容重 3 γ=。 kN m 25.0/ 4 桩基本采用高桩承台式摩擦桩,依照施工条件,桩拟采用直径m d2.1 =,以冲抓锥施工。

基于ANSYS风力机叶片的设定方法

摘要介绍近年来将有限元软件ANSYS应用于风力机叶片设计和分析的发展概况.并详细阐述使用ANSYS实现叶片从实体 建模、材料参数定义、网格划分到性能计算的设定方法.为更好的进行风力机叶片结构设计、强度分析奠定基础。 关键词 风力机叶片 ANSYS软件分析 中图分类号:TK831.3 文献标识码:A 文章编号:1672—9064(2009)02-0102-03 随着大型有限元通用程序的推广和普及以及计算机硬件技术的飞速发展,有些高校、企业和科研单位开始将有限元分析技术用于风力机叶片分析设计研究之中,但还不是很普及。ANSYS软件是市场占有率最高的有限元软件之一。它是集结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件{”。风力机在风能利用中占有最主要的地位.而叶片则是风力机中核心的部件。大型水平轴风力发电机组终年运行在复杂的自然环境中,所受载荷情况非常复杂.主要包括空气动力载荷、重力载荷和惯性载荷。在风力发电机组的研究设计中,为了对其零部件进行强度分析、结构力学分析以及寿命计算,确保风力机在其设计寿命内能够正常运行。必须对风力机及其零部件进行静、动态分析。为风力机叶片结构改进和优化设计提供可靠的依据。 本文就近年来研究人员利用有限元法对叶片进行分析设计进行了总结,介绍了ANSYS在叶片分析设计中的几种强大功能,应用这些功能可帮助研究人员进一步缩短研发时间,提高工作效率,降低研发成本。 l叶片的实体建模 一般构造叶片实体模型的方法有2种:①在ANSYS有限元程序中直接创建实体模型。可以采用自底向上自顶向下或者混合的建模方法;(函引入实体模型是将CAD/CAM软件中Pro,E、UG等创建好的实体模型通过数据接口转换过滤器引入到有限元分析程序中去进行分析的一种方式。 由于风力机叶片外形和截面形状复杂,在翼展方向还存在扭转角和渐缩的弦长.使得对叶片的实体建模存在较大的困 难。一般采用国际流行三维建模软件Pr0/E对叶片进行实体建模12l。所建立的叶片实体文件生成为ICES格式,再由ANSYS读取。以 图1用P删,E建立的叶片模型 NACA623—615为例进 行建模及分析。 2叶片的静态分析 静态分析是计算在固定不变载荷作用下结构的响应。如位 移、应力。应变及反力等,校核结 图2导入到ANSYS叶片模型 构的强度、刚度,确保结构既能安全、正常工作.又符合经济性 要求。静态分析的基本步骤是单元分析、网格划分、约束处理、方程求解和结果后处理。后两步是由计算机和软件共同完成,这里主要对前三步进行介绍。 2.1单元类型的选择 对于叶片这种用复合材料铺层结构的,根据材料的力学特性为正交各向异性还是各向同性.材料性能与纤维主轴取向、铺层数、铺层厚度等,所采用的单元类型和单元属性不尽 相同。 ANSYS程序巾提供了一种特殊的单元一层单元,来模拟 复合材料.利用这些单元就nr以作任意的复合材料结构分析。用于建立复合材料模型的单元有SHELL99、SHEI。1,91、 SHELLl81、SOLID46和SOLIDl91 5种单元,单元类型和形状 的选择依赖于结构或总体求解域的几何特点和方程类型及求解所希望的精度等13】。前3种是3D壳单元,后两种是3D实体单元。由于风力机叶片的结构是大宽厚比,所以适合于选择壳单元.其中SHELL99和SHEI。I.9l都廿『用于风力机叶片。这两种单元都为8节点3D单元,SHELL99允许有多达250层的等厚材料。用户町通过输入自定义的材料矩阵来建立模型。该单元可进行失效分析。它还有一项町以将单元节点偏置到结构的表层或底层。而SHEI.L91单元允许的复合材料最多有100层,而且用户不能输入自定义的材料性能矩阵。但该单元支持塑性、大应变行为以及具有一个特殊的”i明治”选项,所以SHELL9l单元更适合大变形的情况141。 SOLID46单元是8节点3D实体单元SOLID45的一种叠层形式,它的每个节点有3个自由度,每个单元允许258层的 作者简介:韦丽珍(1977-)。女。硕士研究生,研究方向:基于ANSYS兆瓦级风力发电机叶片的戢荷研究。