最终检验、入库及出货检验作业规范

日 期2013-01-26

5.检验规定

3.2 批量:批中产品的数量。

3.3 样本:取自一个批并且提供有关该批的信息的一个或一组产品。

3.4 样本量:样本中产品的数量。

3.5 初次检验:按照本规范对批进行的第一次检验。

5.1 抽样计划:依据GB /T 2828.1-2003 / ISO2859-1:1999

4.3 全面ESD 防护、戴手套或手指大套。

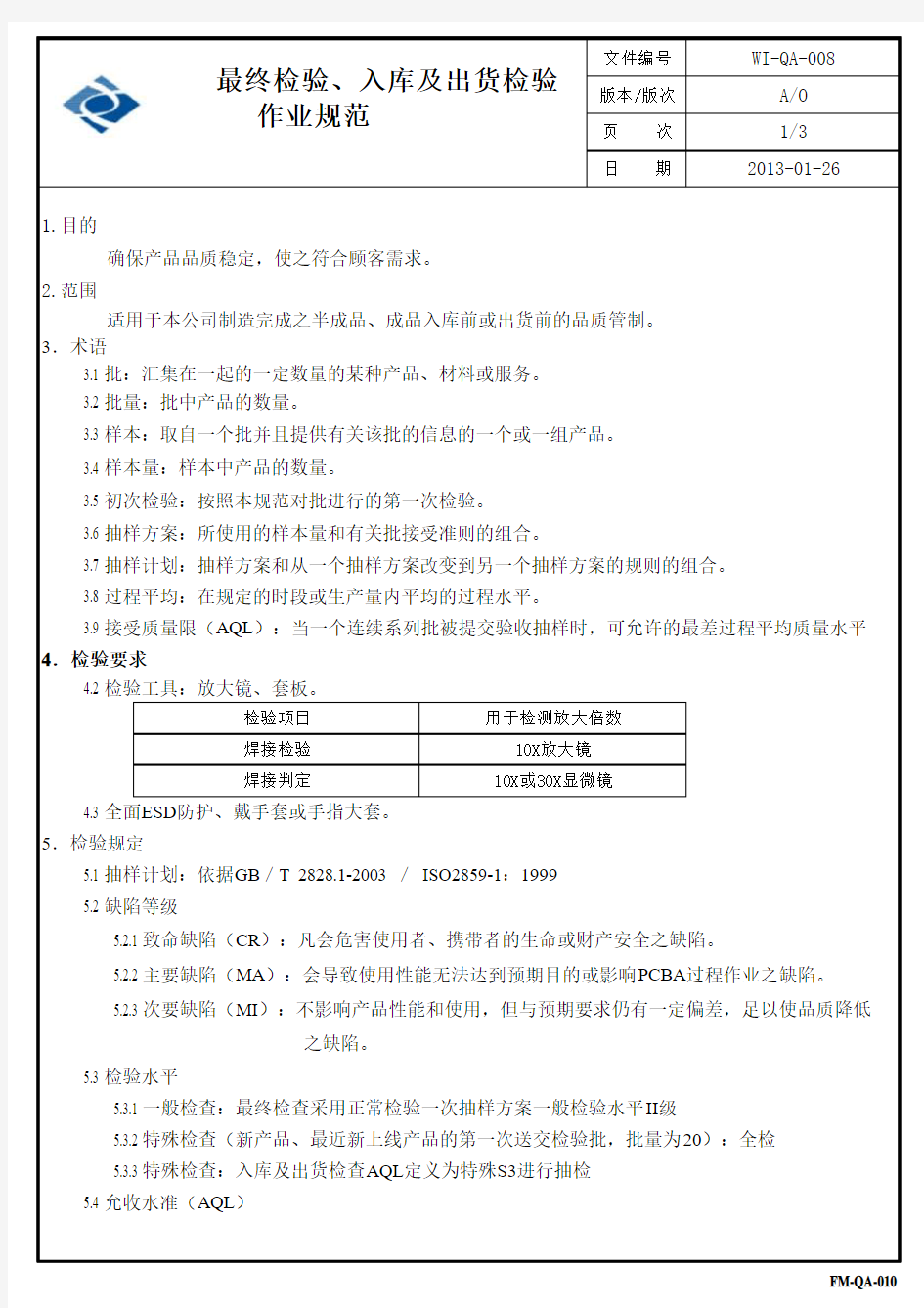

检验项目

用于检测放大倍数焊接检验

4.检验要求

4.2 检验工具:放大镜、套板。

10X放大镜1.目的

2.范围

适用于本公司制造完成之半成品、成品入库前或出货前的品质管制。

确保产品品质稳定,使之符合顾客需求。

3.9 接受质量限(AQL ):当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平

3.6 抽样方案:所使用的样本量和有关批接受准则的组合。

3.7 抽样计划:抽样方案和从一个抽样方案改变到另一个抽样方案的规则的组合。

3.8 过程平均:在规定的时段或生产量内平均的过程水平。

3.术语

3.1 批:汇集在一起的一定数量的某种产品、材料或服务。

之缺陷。

5.3 检验水平

5.3.1 一般检查:最终检查采用正常检验一次抽样方案一般检验水平II 级

5.3.2 特殊检查(新产品、最近新上线产品的第一次送交检验批,批量为20):全检

5.2 缺陷等级

5.2.1 致命缺陷(CR ):凡会危害使用者、携带者的生命或财产安全之缺陷。

5.2.2 主要缺陷(MA ):会导致使用性能无法达到预期目的或影响PCBA 过程作业之缺陷。

5.2.3 次要缺陷(MI ):不影响产品性能和使用,但与预期要求仍有一定偏差,足以使品质降低 5.4 允收水准(AQL )

焊接判定10X或30X显微镜

5.3.3 特殊检查:入库及出货检查AQL 定义为特殊S3进行抽检

日 期 放区,品管部QA人员依据抽样规定进行抽样,产品按以下项目进行检验:

品放入合格区。

CR 缺陷 AQL=0

MA 缺陷 AQL=0.4

MI 缺陷 AQL=1.0

2013-01-26

5.5.4 国际、国家标准,行业标准或协会标准,客户要求。

5.6 正常、加严及放宽检验的转移规则

5.6.1 正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接受的,则转移到加严检 验。

5.5 检验依据

5.5.1 电子组装件的验收条件《IPC-A-610D 》。

5.5.2 品质检验规范《WI-QA-0001》。

5.5.3 技术文件(BOM /ECN )、比照样品、品质历史档案。

5.6.2 加严检验时,如果初次检验的接连5批已被认为是可接受的,则恢复正常检验。

5.6.3 正常检验时,如果下列各条件均满足,应转移到放宽检验:

A )生产稳定

B )品管部门认为放宽检验可取

平行方向 垂直方向 M 形 N 形 交叉形

5.6.4 放宽检验时,如果初次检验出现下列任何一种情况,应恢复正常检验:

A )一个批未被接受

B )生产不稳定

C )品管部门认为应恢复正常检查

5.7样本检取方向

后进行送检,并填写好产品状态标识卡放在板上。

6.2.2 包装好一种产品(半成品、成品),在周转箱或外包装上标示好〈现品票〉放置于成品暂 6.2 最终检验

6.作业规定

6.1 检验批量规定

6.1.1 最终及入库检验:约每10SET 产品为一个批,当一个周转架(箱)中产品的数量大于 A)产品标示 B)包装方式 C)是否有混状态、混产品

100PCS 时,以一个周转架(箱)内产品量为一个批。

6.1.2 出货检验:同型号产品为一个批。

6.2.3 QA判定合格之产品(半成品),在其〈现品票〉上盖“QA PASS”印章,并签名;将OK产 6.2.1 制造单位在制造加工中,QC每检验好一种产品,达到送检要求时,即使用要求装置容器放 D)静电防护 E)产品PCBA上的周边零件 F)产品防护

日 期 B )其他特殊状况。

A )下工序或客户急需该批产品(经客户同意);

7.6 〈不合格报告书〉

7.3 〈返工通知单〉

7.4 〈QA 检验日报表〉

7.5 〈出货报告〉

6.6.2 经过品管部主管复核,可以维持不合格判定或改判特采(让步接受)。

6.6.3 特采后,产品依合格品入库或出货,但在外箱的〈现品票〉上要注明是特采,以利后续跟

7.7〈制程异常处置票〉

6.6 特采

6.4.2 品管部出货检验判定合格的产品,才可以办理出货手续。

6.5.1 QA 判定不合格的产品(半成品、成品),填写<返工通知单>与<不合格报告书>,标示在不 反向、混装、多次重复发生的品质问题)需开出〈异常纠正处置票 〉由责任单位进行分析改善

确认后,与产品一起送交品管部QA 检验,如有〈制程异常处置票〉的,必须附上填写完成 6.5.2 不合格品由制造单位根据不合格原因安排重检,进行挑选、检验、返修作业。

6.5.3重检作业完成后,制造单位应将重检发现的不良情况填写到〈返工通知单〉上,并经领班 6.5 拒收重检

6.3.3 制造单位人员填写〈入库单〉且经过品管签名后,将合格产品送往仓库办理入库手续。

格品合箱内,知会制造部门并将不合格放于判退区。如果是严重不良项目(如漏件、错料、2013-01-26

的报告书方可送检。

6.4 入库、出货检验

6.4.1 产品出货前,品管部QA依据抽样规定分批对待出货产品进行检验,填写〈出货报告〉

踪品质。

7.使用表单

7.1 〈产品状态标示卡〉

7.2 〈现品票〉

6.6.1 QA 判定不合格产品(半成品、成品),业务、PMC 因下列情况可申请特采: