位置度检具制作案例

齿轮位置度检具设计

齿轮安装孔位置度检具精度分析 1.产品如下图:齿轮有12个直径11的孔,下偏差为0,上偏差为+0.1mm,形位公差要求:相对于平面T及尺寸为直径139mm,下偏差为0,上偏差为+0.04mm的内圆轴线A位置度要求为0.1mm。 2.检具要求:因为齿轮的批量很大,通用的检测仪器比较费时,调整麻烦,需要设计一款快速简便的检具。 3.检具方案:下图所示为1个典型的12孔位置度检具,1为本体,2为衬套,3为插销。检测时先把12个衬套装配到本体,然后把本体套到被动齿轮上,最后把12个插销全部插到齿轮孔内,如果有任何

一个插销插不入就判断此齿轮不合格。此检具原理简单,结构可靠,关键点在于各个零件精度的确定。 3.公差选择 a本体与衬套装配后不拆卸,基本无间隙,采用H7/n6配合公差,认为衬套内孔的位置精度完全取决于本体孔的位置精度。

b因插销需要拆卸,因而插销与衬套配合公差为H7/g6 c本体与此类内孔配合,本体也是要经常拆卸的,因而公差选择h7。 d最后确定插销直径d,齿轮产品的12个孔在不同的尺寸公差下其最大实体直径是不同的,在孔尺寸为下偏差时加上位置误差,此时最大实体直径最小,设为D1。再考虑插销和衬套最大配合间隙,设为j1,插销和衬套本身两个圆柱同心度误差,设为j2,本体12个孔制造误差,设为j3,最后得插销d=D1-j1-j2-j3。本体与齿轮之间的配合也是有间隙的,这个间隙不影响d,因而不用考虑。

4.改进措施:由以上的分析可知,影响插销的主要是零件本身加工误差及配合精度。通过改进零件结构,减少零件数量及配合次数可以提高检测的准确性,如下图:插销与本体直接配合,装配好之后不拆卸,因而可以做成消除间隙的配合,影响d的因素就只有本体本身孔的位置误差。插销固定后减小了操作量,提高检测效率,避免了频繁拆装插销导致与衬套间隙加大的问题。

位置度量规设计计算过程

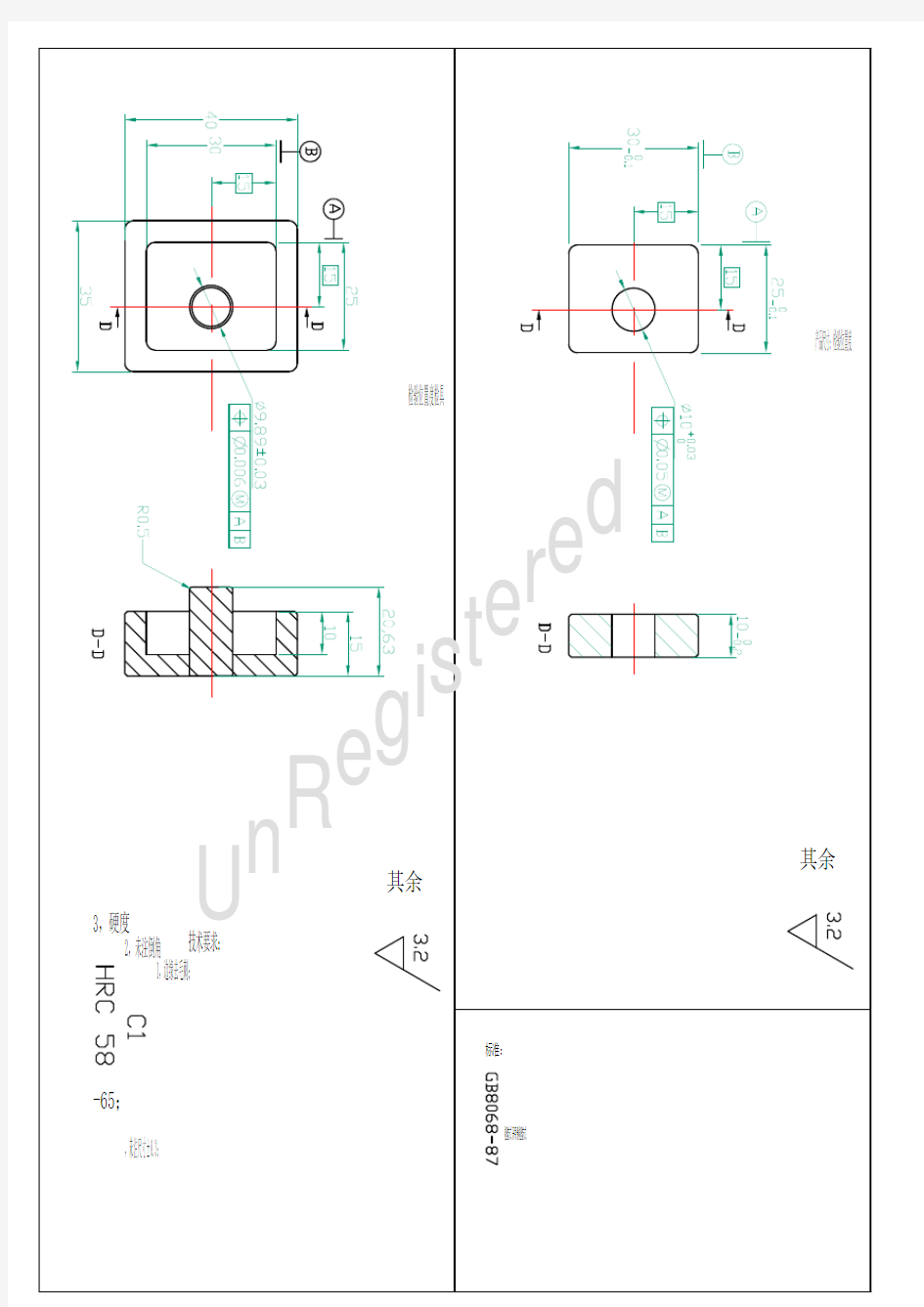

检具计算说明 要求测量M8螺纹空位置度①0.4。 M8螺纹孔在位宜度检测时根据最大时效尺寸可当做①6.647誉心,° = 6.647〃〃" 采用台阶式插入型功能量规 D、、w = D、、厂t ?)=6. 647-0. 4=6. 247mm T, = T 】)+ T、、产°?265 + 0.4 = 0.665mm 由表一可査得 T 产W| = 0.012mm 7; = W= 0.008mm S 二0.005mm —mm (=0. 02mm 11 = 0.006mm 由表二可得 p(=0.063mm 对检验部位有 dm = Dm =6.247mm d. = (%+”)〉(6.247+0?063)二=6.31 爲呷 diw = (d IB+Fl)一(Ti+W|)=(6247+0.063) -(0.012+0.012) = 6.286mm 对导向部位 取d G B = DGB=8inin D( ;W = D GB +(T G + W(;)= 8 + (0.008 + 0.008) = &016mm

d G=(d GB-S min)l T( = (8—0.005):驱=7.995爲呷d GW =(d GB-S n,n)-(TG+Tw)=(8-0.005)-(0.008+0.008)=7.979mm 对加位部位 (|>28.8± 0.2mm dkB = D M = 28.6mm T, = 0.4mm 由表一 T] =Wi. = 0.012mm =28.6 -0.012 dk=dLB_Ti duv = di.B 一(Ti+W J = 28.6 - (0.012+0.0 ⑵=28.576mm

孔位置度计算

位置度∮t :(每个)被测轴线必须位于直径为公差值∮t,由以对于基准的理论正确尺寸所确定的理想位置为轴线的圆柱面内。例法兰螺钉孔位置度:(1)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴销孔中心旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx。曲轴销孔中心旋转至Y(垂直)方向(同时位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y方向的误差值即:Fy。位置度误差为:ΔF=2(Fx2+ fy2)1/2。(2)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx;曲轴连杆轴颈基准(C)旋转至Y (垂直)方向(使位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y(垂直)方向的误差值即:Fy。螺纹孔位置度误差为:ΔF =2(Fx2+ Fy2)1/2。取各螺纹检轴位置度误差最大值,作为评定的依据。例定位销孔位置度1、大柴:(1)销孔对基准平面的位置度(水平方向): 用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,用带有杠杆百分表的高度游标卡尺将基准轴线调至等高后(同时,将位置度检具水平方向平面调整等高后,固定)。测量销孔中心与基准轴线高度差的二倍,即为销孔位置度误差。 (2) 销孔轴线对主轴颈轴线的位置度(垂直方向):用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,连杆轴颈基准(C)调整至 Y (垂直)方向(即位置度检具原垂直面为水平),并用带有杠杆百分表的高度游标卡尺,测量销孔中心线到基准轴线的数值与理论正确尺寸之差的二倍。即为销孔位置度误差。2、上柴:(1)用V型铁支承距离最远两端主轴颈(A-B),将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。销孔位置度误差为:f=2 。3、潍柴用V型铁支承距离最远两端主轴颈(A-B)且等高,将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。销孔位置度误差为:f=2 。答案补充比如 " 位置度¢0.3 A B C" 中位置度公式"△X的平方+△Y的平方,再开根号.之后乘以2.

检具设计

美国戴克伊公司(Tec-Ease, Inc.) 戴克伊35年,美国著名GD&T培训机构,拥有美国强大的GD&T专家团队,是美国ASME标准列出的GD&T 培训机构。总部在美国纽约州罗切斯特,在加拿大,英国,巴西和中国设有分支机构。为北美和世界数千家企业包括500强,提供GD&T系列培训和咨询。戴克伊颁发的培训证书在全球被广泛认可。 戴克伊有10位ASME-Y14系列标准委员,其中ASME-Y14.5标准有4位,Y14.43和Y14.8标准6位,委员是标准作者。戴克伊创始人Don Day是Y14.8标准主席,戴克伊首席咨询师Frank Bakos是Y14系列 GD&T标准主席,是1983年ASME-Y14.5标准创始人之一,戴克伊35年深度参与制定标准,戴克伊是标准创始人和标准作者,为您提供世界一流培训。 作者介绍:龙东飞 (Mike Long) 美国戴克伊公司亚洲区代表,美国ASME-Y14.43 GD&T检具设计标准(标准委员),Y14.8 GD&T铸造、锻造和注塑标准(标准支持委员),Y14.48 GD&T方向符号标准(标准委员),Y14.5 GD&T标准(参与制定标准),中国国标SAC/TC240产品几何技术规范ISO-GPS(标准委员),ASME认证GDTP高级专家(国内获证第一人), 北美15年,美国堪萨斯州立大学机械工程硕士和MBA(完成GD&T硕士课程),美国国家航空研究院(研究助理),美国高斯印刷机系统公司(设计工程师),北美通用汽车和德尔福汽车公司(北美10年设计和GD&T高级工程师),美国德尔福认证GD&T专家(美国本土专家),美国ASME-Y14系列GD&T标准首位华人委员,国内唯一美国ASME-Y14系列GD&T标准委员,为亚洲600多家包括许多世界500强企业培训和咨询,有5本GD&T著作。 内容简介: 检测是设计和制造的基础,检具是快速准确判断零件尺寸,形状,方向,位 置是否合格的最有效工具。掌握检测和检具基本原则,专用和通用检具特 点,选择最佳尺寸公差检测方法。确定检具设计,尺寸公差边界,几何公差 实效边界,检具公差和磨损公差。掌握通止规,刚性件/柔性件等各种功能 检具,检具工装卡具,各种不同要求检具公差和磨损公差设计应用。掌握 各种通用检具,检测平台,圆度仪、投影仪,三坐标测量仪等应用和检测计 算,分析数据,制做检测报告。

位置度量规设计计算过程

检具计算说明 要求测量M8螺纹空位置度Φ0.4。 M8螺纹孔在位置度检测时根据最大时效尺寸可当做Φ6.6470.2650+, 6.647M mm D = 采用台阶式插入型功能量规 D =-MVM tD○M =6.647-0.4=6.247mm 0.2650.40.665mm =+=+=t DMTTT 由表一可查得 11 0.012mm ==TW 0.008mm ==GGTW min =0.005mm S mm t 1 =0.02 G 0.006mm t'= 由表二可得 1 =0.063mm F 对检验部位有 MV IB =6.247mm d D = 1000I 0.0120.012-T =mm 1IB )(d (6.2470.063)F d 6.31--==++ 11IW IB 1()(+)(6.2470.063)(0.0120.012) 6.286mm d d W F T =+-=+-+= 对导向部位 取GB GB =8mm d D = T 0.008G 00=mm GB 8D d G ++= GW GB G G ()8(0.0080.008)8.016mm W D D T =++=++= G 000G 0.0080.006mm GB min T ()(80.005)d 7.995d S --===--- G W GW GB min ()()(80.005)(0.0080.008)7.979mm d d S T T =--+=--+=

对定位部位 28.80.2mm φ± M LB 28.6mm d D == t 0.4m m T = 由表一 L L 0.012mm W T == L 00L 0.012LB T d 28.6d -==- L LW LB L ()28.6(0.0120.012)28.576mm d d W T =-+=-+=

孔距检具

安徽机电职业技术学院毕业设计(论文) 孔距检具设计 系别机械工程系 专业机械质量管理与检测技术 班级机质3091班 姓名 *** 学号 1206093003 2011~ 2012 学年第一学期

摘要 本文主要介绍了利用专用检具对孔距进行检测,开始先对孔检具的一些基本知识进行了说明,比如孔距检具的原理、孔距检具的作用、孔距检具一些部件的工艺及加工方法等。然后对一些常规的孔距检测方法进行了介绍并对其中涉及的一些常用检具进行了说明,最后针对一个图纸设计了一款专用检具进行孔距的检测。在整篇文章的开始我先说明了专用检具在平时生产中的重要作用。 在现代制造业中孔距检具的应用越来越广泛了,对孔距检具的要求也越来越高,随之对孔距的检测也要求更加准确,更加快速,所以要求我们设计专用检具来快速准确的判断零件是否合格已经是形式所趋了。

目录 摘要 (2) 前言 (4) 第一章绪论 (5) 第1.1节选题背景 (5) 第1.2节孔距检具概述 (5) 第1.3节研究该题的意义 (5) 第1.4节检具国内外现状和发展趋势 (7) 第1.5节孔距检具工作原理 (9) 第二章中心距检具总体设计 (16) 第2.1节孔距检具设计要求 (16) 第2.2节孔距检具零件设计原则 (17) 第2.3节定位装置设计 (17) 第2.4节夹紧装置设计 (18) 第三章零件加工工艺流程及工艺分析 (19) 第3.1节工艺流程分析 (19) 第3.2节对底座螺纹孔制定出的加工工序 (19) 总结 (22) 参考文献 (23) 致谢 (24)

前言 时间已不知不觉,竟悄无声息的从我身边流过,不给任何提示,突然才发现它以来到毕业前夕! 毕业设计是其中最后一个环节,是对以前所学的知识及所掌握的技能的综合运用和检验。随着制造业的迅速发展,中心具检具应用愈来愈广泛。在完成几年的课程学习和课程、生产实习,我熟练地掌握了机械制图、机械设计、机械加工工艺、检测等专业基础课和专业课方面的知识,对零件的检测有了一个系统、全面的理解,达到了学习的目的。对于孔距具检具这个实践性非常强的设计课题,我上网和在图书馆寻找了大量的资料。在指导老师的协助下和同学之间的讨论中设计时,将充分利用和查阅各种数据,尽最大努力搞好本次毕业设计。在设计的过程中,将有一定的困难,但有指导老师的悉心指导和自己的努力,相信会完满的完成毕业设计任务。 本次设计以孔距测量为主线,综合了百分表,最后到专业量具的设计。在设计该专业量具的同时总结了以往专用量具的一般方法、步骤,把以前学过的基础课程融汇到综合应用本次设计当中来,所谓学以致用。在设计中除使用传统方法外,同时引用了CAD、UG等技术,力求达到减小劳动强度,提高工作效率的目的。 由于实际经验和理论技术有限,设计的错误和不足之处在所难免,希望各位老师批评指正,谢谢!

位置度专用检具的检测

位置度专用检具的检测 摘要依据对全县机械行业主要工业企业专用检具的现场调查,为开展“位置度专用检具的检测”这一项目设计一套方案,方案包括以下内容:开展这一检测项目的市场前景和需求分析、检测设备的选型、投入及预算、检测人员的配备、素质要求及培训、检测室的配备及环境要求、检测的成本测算、预期的经济效益等。 关键词位置度;专用检具;检测 前一段时间,对如东县机械行业的主要企业的专用检具进行了调查,从调查的结果来看,企业在专用检具的使用上呈现以下几个特点:①专用检具的数量和品种多。②位置度检具占专用检具的比例很高;③专用检具的年消耗量大;④位置度检具外委检验和检测的成本高。根据以上的调查结果,笔者认为开展“位置度专用检具的检测”这一项是有市场前景的。 1 市场前景和需求分析 本次调查的六家企业中,江苏黄海汽配股份有限公司主要生产汽车零部件,以中小型铸件的精加工为主,产品结构复杂、尺寸精度要求高,所以使用的专用检具尤其是位置检具特别多。另外再产品开发上,还需要对一些异性件及曲面轮廓进行数据检测,建立数模以利于开发人员进行CAD及三维模型的建立。如东通用机械厂主要生产石油机械零部件,其产品的构成是铸件的生产和加工,以总成件为主,使用的专用检具也比较多。江苏新象股份有限公司主要生产发动机缸体和活塞环,其使用的专用检具也比较多。上述三家企业位置度检具的总和达437件,年消耗量也很大,年消耗量达134件。企业目前这些检具的检验和检测的现状是:一般简单的检具用万能工具显微镜来检查,复杂一些的检具外委用三坐标测量仪(CMM)检测,这样一方面检测的成本较高,另一方面由于是外委给外市其它工厂而不是专门检测机构检测,所以还受对方时间、交通和价格的限制,给工厂的生产带来诸多不便。因此,如果我们县计量检测所开展“位置度专用检具的检测”,一定是有市场前 景的。 2 检测设备的选型及投入 我们从上述企业的专用检具的构成、大小及精度等实际情况、设备的购置成本、设备的先进性方面来考虑,确定所选用的三坐标测量仪(CMM)各方面要求如下: 1)测量范围:三维移动范围。 X向≤700mm;

★位置度计算

位置度∮t:(每个)被测轴线必须位于直径为公差值∮t,由以对于基准的理论正确尺寸所确定的理想位置为轴线的圆柱面内。例法兰螺钉孔位置度:(1)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴销孔中心旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx。曲轴销孔中心旋转至Y(垂直)方向(同时位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y方向的误差值即:Fy。位置度误差为:ΔF=2(Fx2+ fy2)1/2。 (2)用V型铁支承距离最远两端主轴颈(A-B),将螺纹检轴紧密旋入螺纹孔中,曲轴连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺,将基准中心调整至等高(同时,将位置度检具某一平面调整水平后,固定)。分别测量各螺纹检轴中心线与基准中心线在X(水平)方向的误差值即:Fx;曲轴连杆轴颈基准(C)旋转至Y (垂直)方向(使位置度检具原垂直面为水平),此时测量各螺纹检轴中心线与基准中心线在Y(垂直)方向的误差值即:Fy。螺纹孔位置度误差为:ΔF =2(Fx2+ Fy2)1/2。取各螺纹检轴位置度误差最大值,作为评定的依据。例定位销孔位置度1、大柴:(1)销孔对基准平面的位置度(水平方向): 用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,用带有杠杆百分表的高度游标卡尺将基准轴线调至等高后(同时,将位置度检具水平方向平面调整等高后,固定)。测量销孔中心与基准轴线高度差的二倍,即为销孔位置度误差。 (2) 销孔轴线对主轴颈轴线的位置度(垂直方向):用V型铁支承距离最远的两个主轴颈(A-B)且调至等高,把检轴紧密插入销孔,慢慢调整曲轴,连杆轴颈基准(C)调整至Y (垂直)方向(即位置度检具原垂直面为水平),并用带有杠杆百分表的高度游标卡尺,测量销孔中心线到基准轴线的数值与理论正确尺寸之差的二倍。即为销孔位置度误差。2、上柴:(1)用V型铁支承距离最远两端主轴颈(A-B),将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。销孔位置度误差为:f=2 。3、潍柴用V型铁支承距离最远两端主轴颈(A-B)且等高,将连杆轴颈基准(C)旋转至X(水平)方向,用带有杠杆百分表的高度游标卡尺将基准调整至等高(同时,将位置度检具水平方向平面调整等高后,固定)。分别测量销孔中心线与基准轴线在X(水平)方向的误差值即:Fx。曲轴连杆轴颈基准(C)旋转至Y(垂直)方向(即位置度检具原垂直面为水平),此时测量Y方向销孔中心线与基准的误差值即:Fy。销孔位置度误差为:f=2 。答案补充 比如" 位置度¢0.3 A B C" 中位置度公式"△X的平方+△Y的平方,再开根号.之后乘以2"

孔位置度综合检具的设计及使用规范

孔位置度综合检具的设计及使用规范 【摘要】检验夹具是指零件在加工制造过程中在生产线上专用(尺寸)检测工装(简称检具),检具不但具有定量功能同时具有定性功能(非机械加工零件所使用检具同时具备测量支架功能),检具设计时其测量功能,定位原则应满足图纸测量技术要求,从而保证加工制造;测量评定基准的一致性。综合检具适用于大批量生产的产品如汽车零部件等,用来替代卡规,塞规,CMM(三坐标测量机),游标卡尺等测量工具,操作简单,使用方便,省时省力,精度可靠,检验效率高。本文设计的检具主要是指测量各个加工孔位置度的计数型(定性功能)综合检具,它是用来检验最大实体要求的被测要素和(或)基准要素,以确定它们的实际轮廓是否超出相应的边界。 【关键词】孔位置度设计组合检具 1 孔位置度综合检具的设计 检具整体结构如图1所示: 此检具是一个组合检具,由定位装置、测量装置、夹紧装置、辅助装置(包括导向装置、传动装置、测量零件的紧固装置)组成。检具结构确定后,检具设计关键在于确定定位装置、测量装置、夹紧装置、辅助装置尺寸.本例中零件基准孔尺寸和一个加工孔尺寸如图2所示,加工孔只列举1个,其它检测销尺寸计算方法与本检测销检测方法相同: 本文位置度公差是最大实体原则同时应用于被测要素和基准要素的实例。当被测孔和基准B和基准C均处于最大实体状态时(最大实体状态,是指实际要素在给定长度上处处位于极限尺寸之内,并具有允许的材料量最多的状态,称为最大实体状态.)设计此综合位置检具是模拟被测件的装配极限(实效边界)情况下的一种标准匹配件。以下分别介绍定位装置、检测装置、夹紧装置、辅助装置尺寸的计算方法。 1.1 检具定位装置设计 为了明确地确定一非旋转对称之物体的位置,必须用所有六个可能的运动方向来对其定位,即3-2-1定位法则,如图所示1面(A面),两销(直销定位销B,菱形销定位销C)限制6个自由度。两个定位销采用固定式,如图3所示,定位销尺寸计算如下: 1.1.1 定位销B的定位部位尺寸 DMV=DM-t=(6.09-0.02)-0.05=6.02mm Tt=TD+t=(0.02+0.02)+0.05=90μm;

孔组位置度检具设计分析及其自身位置度超差时的判定

孔组位置度检具设计分析及其自身 位置度超差时的判定 伊顿液压系统(济宁)有限公司 刘军 功能量规是当最大实体要求应用于被测要素和(或)基准要素时,用来确定它们的实际轮廓是否超出边界(最大实体实效边界或最大实体边界)的全形量规。孔组位置度检具就是常见的一种功能量规,相比三坐标检测,它的检测效率比较高,使用比较方便,然而它的准确性却常常引起人们的质疑,另外其自身位置度超差时,我们该如何对其进行判定。下面我们对孔组位置度检具的的设计进行分析,以研究其位置度和尺寸公差对零件的影响。文中所有尺寸单位均为mm 。 图1 零件图 一、根据我国标准《GB/T 8069-1998 功能量规》,对图1中的零件设计一套整体型位置度检具,过程如下: d IB =D MV =12-0.2=11.8;T t =0.2+0.2=0.4 查表得:T I =W I =0.008;t I =0.012;F I =0.02 d I =(d IB +F I )0-TI =(11.8+0.02)0-0.008 =11.820 -0.008 d IW =(d IB +F I )-(T I +W I )=(11.8+0.02)-(0.008+0.008)=11.804 图2 检具图A 对于零件: 最大实体实效尺寸D MMVS =12-0.2=11.8 最小实体实效尺寸D LMVS =12.2+0.4=12.6 对于检具: 最大实体实效尺寸 d MMVS =11.82+0.012=11.832 最小实体实效尺寸d LMVS =11.82-0.008-0.012=11.8 检测销到达磨损极限时: 最大实体实效尺寸 d MMVS =11.804+0.012=11.816 最小实体实效尺寸= d LMVS =11.804-0.012=11.792 2×Φ1242 ?Φ0.2 M +0.2 0看 42 ? Φ0.012 2×Φ11.82E 看0看 -0.008 (磨损极限:11.804)