结构刚度和阻尼对箔片轴承承载力的影响

结构刚度和阻尼对箔片轴承承载力的影响1

崔明现,侯予,王林忠,陈纯正

(西安交通大学制冷与低温工程系,西安710049)

摘 要:影响箔片轴承广泛应用的一个关键问题是其承载力不足。结构刚度和阻尼是箔片轴承承载力的主要影响因素。本文从承载力系数出发,分析了箔片轴承在周向、轴向和径向三个空间方向的结构刚度的变化对箔片轴承承载力的影响。箔片轴承的阻尼主要表现为库仑摩擦阻尼;阻尼的增大使轴承结构刚度增大,稳定性提高,承载力增大。本文还以承载力系数为依据,比较了提高箔片轴承承载力的方法。

关键词:箔片轴承,承载力,结构刚度,阻尼

The Effect of Structural Stiffness and Damping on the Load

Capacity of Foil Bearing

Cui Mingxian, Hou Yu, Wang Linzhong, Chen Chunzheng

(Institute of Refrigeration and Cryogenic Engineering, Xi’an Jiaotong University, Xi’an 710049)

Abstract

One key technical hurdle for the further application of foil bearing lies in its low load capacity, which is mainly depended on the structural stiffness and damping. Using the concept of load capacity coefficient, the variations of structural stiffness in circumferential, axial and radical directions on the performance of load capacity of foil bearing are analyzed specifically. And the increase of damping, demonstrated mainly in the form of column frictional damping results in increased structural stiffness and load capacity, along with the improved whirl stability. Different means to improve the load capacity are compared through load capacity coefficient. Keywords: Foil Bearing, Load Capacity, Structural Stiffness, Damping

1 简介

箔片轴承是一种自作用式气体膜动压轴承。它依靠弹性支承上的柔性轴承表面与主轴之间相对运动而产生的动压气膜压力来支承转子系统。箔片轴承具有低能耗,高稳定性;轴承的柔性表面对载荷、转子偏心具有很好的自适应性。由于使用环境气体作为工作流体和润滑剂,不会造成对工质气体的污染;可以摆脱传统油轴承在转速和温度方面的限制,且具有很高的可靠性,不像油轴承一样需要定期维护。

由于气体的粘度极低,动压气体轴承的承载力要比油轴承小得多。因此,箔片轴承早期多应用于高速轻载的场合。要把箔片轴承广泛应用于其它高温重载透平机械如燃气透平等则需要解决两个技术难题:(1)如何提高承载力;(2)高温启停润滑性能。目前,通过对箔片轴承支承结构的改进,箔片轴承已经具有足够的承载力而应用于辅助动力装置,低温透平泵和压缩机系统。1998年,MiTi公司开发出了承载力达518kg的箔片轴承(L×D=75×100mm2, 转速22krpm时,静态载荷427.3kg, 动态载荷90.7kg),这是箔片轴承承载力的一个突破;

1作者简介:崔明现,男,1980年生,西安交通大学制冷与低温工程系硕士研究生。基金项目:国家自然科学基金资助项目(50206015),高等学校博士学科点专项科研基金资助项目资助(20020698028)

承载力达900kg的箔片轴承正在开发中[1]

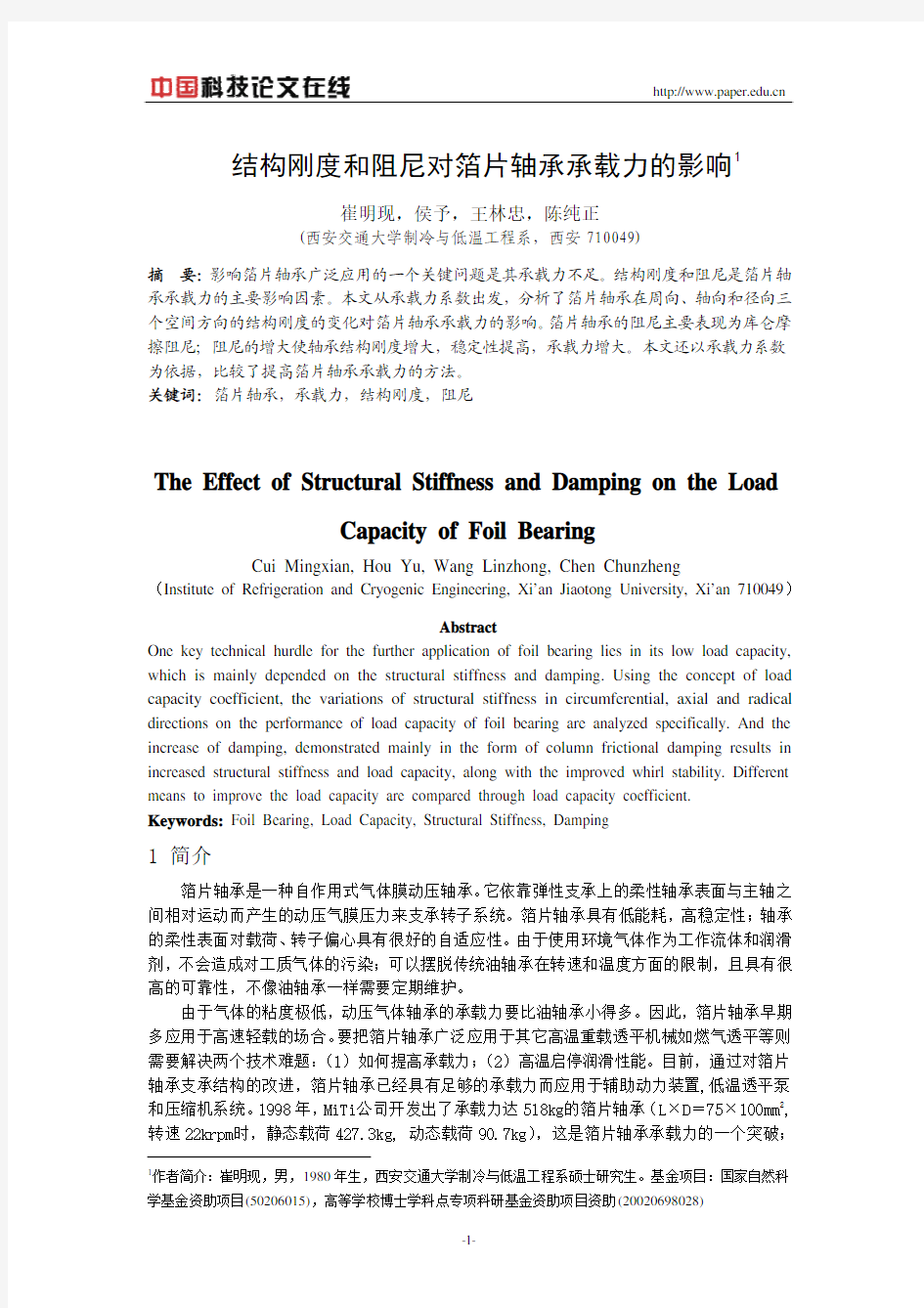

。高温固体润滑镀层的研制(如PS304和Korolon 1350)成功地解决了箔片轴承的高温启停问题,并且增强了其刚度和阻尼特性,提高了承载

力[2]。图1显示了箔片轴承承载力和阻尼的发展历程。

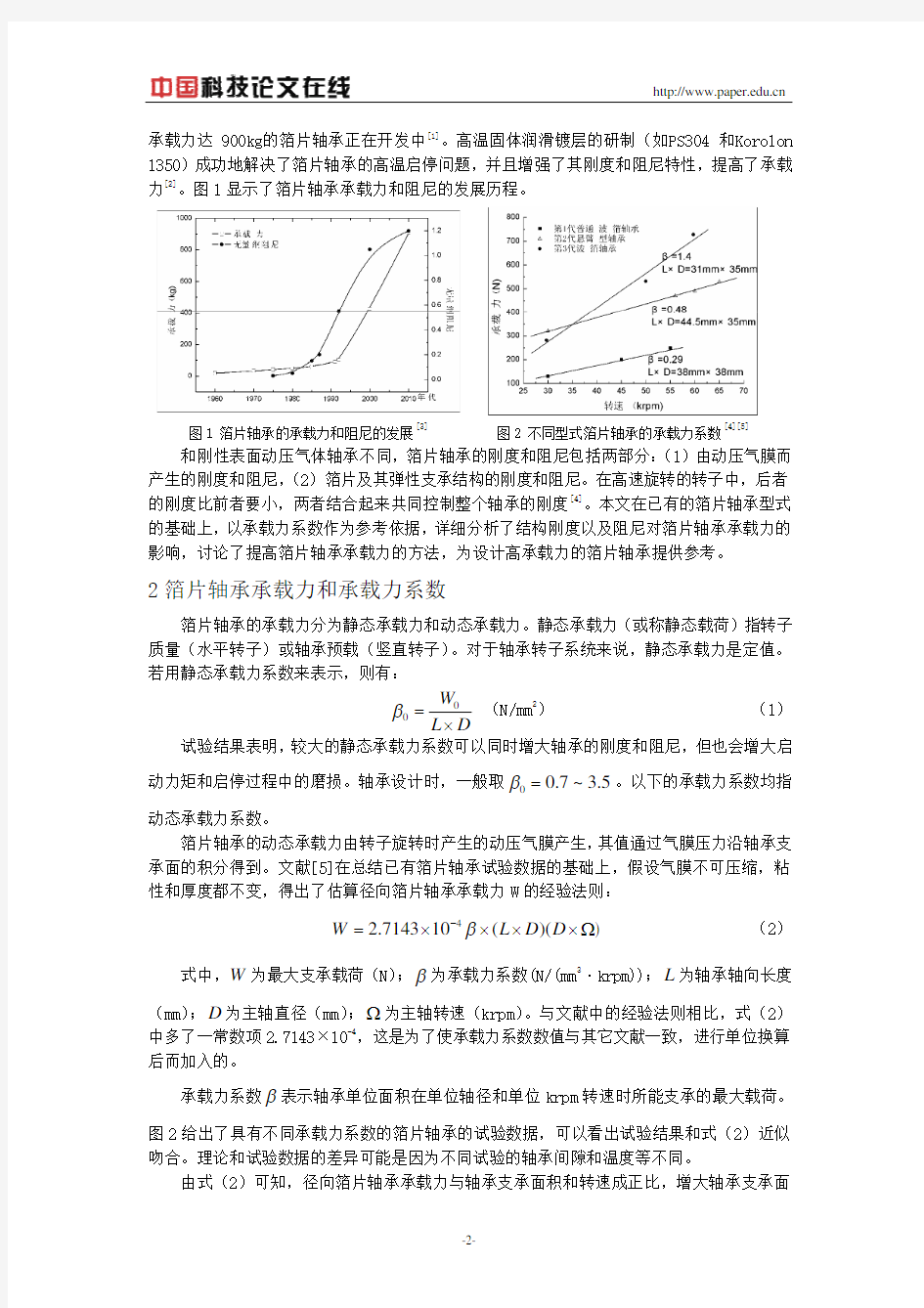

图2 不同型式箔片轴承的承载力系数[4][5]

图1 箔片轴承的承载力和阻尼的发展[3]和刚性表面动压气体轴承不同,箔片轴承的刚度和阻尼包括两部分:(1)由动压气膜而产生的刚度和阻尼,(2)箔片及其弹性支承结构的刚度和阻尼。在高速旋转的转子中,后者

的刚度比前者要小,两者结合起来共同控制整个轴承的刚度[4]。本文在已有的箔片轴承型式

的基础上,以承载力系数作为参考依据,详细分析了结构刚度以及阻尼对箔片轴承承载力的影响,讨论了提高箔片轴承承载力的方法,为设计高承载力的箔片轴承提供参考。 2箔片轴承承载力和承载力系数

箔片轴承的承载力分为静态承载力和动态承载力。静态承载力(或称静态载荷)指转子质量(水平转子)或轴承预载(竖直转子)。对于轴承转子系统来说,静态承载力是定值。若用静态承载力系数来表示,则有:

00W L D β=× (N/mm 2) (1) 试验结果表明,较大的静态承载力系数可以同时增大轴承的刚度和阻尼,但也会增大启动力矩和启停过程中的磨损。轴承设计时,一般取00.7~3.5β=。以下的承载力系数均指动态承载力系数。

箔片轴承的动态承载力由转子旋转时产生的动压气膜产生,其值通过气膜压力沿轴承支承面的积分得到。文献[5]在总结已有箔片轴承试验数据的基础上,假设气膜不可压缩,粘性和厚度都不变,得出了估算径向箔片轴承承载力W 的经验法则:

(2) 42.714310()() W L D β?=××××D ?式中,W 为最大支承载荷(N);β为承载力系数(N/(mm 3·krpm));L 为轴承轴向长度

(mm);为主轴直径(mm);?为主轴转速(krpm)。与文献中的经验法则相比,式(2)

中多了一常数项2.7143×10D -4,这是为了使承载力系数数值与其它文献一致,进行单位换算

后而加入的。

承载力系数β表示轴承单位面积在单位轴径和单位krpm 转速时所能支承的最大载荷。图2给出了具有不同承载力系数的箔片轴承的试验数据,可以看出试验结果和式(2)近似吻合。理论和试验数据的差异可能是因为不同试验的轴承间隙和温度等不同。

由式(2)可知,径向箔片轴承承载力与轴承支承面积和转速成正比,增大轴承支承面

积或转速可以增大轴承的承载力。不过一般轴承都有结构的限制,且转子一般工作在额定转速,所以这两种方法对于高承载力的轴承设计来说意义不大。

要在不改变转子系统结构且不降低系统性能的前提下,要提高箔片轴承的承载力只能从轴承的承载力系数考虑。虽然轴承的承载力系数与压力、温度、气膜间隙等有关,在假设温度和最小气膜厚度都不变的情况下,则仅与轴承的结构设计有关。轴承设计决定了轴承的结构刚度和阻尼,从而决定了柔性平箔的变形,气膜压力的分布,也即承载能力。因此,可以用承载力系数来近似衡量轴承设计的优劣。

3 结构刚度对箔片轴承承载力的影响

轴承结构刚度取决于箔片轴承的设计和材料选择,如箔片材料、厚度、数目、起始角度、扩展角度,弹性支承的材料和结构等。对于重载场合,箔片轴承的设计原则就是通过对箔片及其支承结构的刚度优化,使其在运行条件下在具有合适的局部刚度,产生一定的变形,使气膜压力最大化均匀分布且端部泄漏尽可能小。下面将详细讨论结构刚度的改变对轴承承载力的影响。

箔片轴承由于柔性箔片的存在及端部泄漏、热梯度、转子不对中偏差和其它动压效应等的影响,气膜压力在轴向(沿轴承长度方向)、周向和径向三个空间方向上非均匀分布,这决定了轴承的局部承载力在三个方向上都是变化的。早期的张紧型等箔片轴承仅由一柔性箔片构成,没有支承结构,其结构刚度在三个空间方向上都没有变化(或仅因箔片变形而产生

很小的变化),因而其承载力很低,承载力系数也很小,约为0.016[5],主要应用于磁带式记

录设备等高速轻载场合。

3.1 周向结构刚度的影响

由动压气体轴承工作原理可知,径向箔片轴承沿周向的压力梯度很大。对于水平转子,

理论计算表明,约80%的承载力集中在轴承下部的承载区域[6]。箔片轴承周向刚度的变化可

以优化楔形间隙从而使承载区域增大,提高轴承的承载力。周向刚度的变化主要通过在柔性平箔背部设置支承结构来实现。悬臂型、多楔型(M.Glienicke)、平箔型(K.Hayashi)以及西安交通大学制冷与低温工程研究所提出的双层平箔和多层平箔型等都是通过周期性的

刚性支承来实现的。试验结果表明,这类轴承的承载力普遍较低,承载力系数小于0.1[5]。

根据压力沿周向的分布,改变支承结构使其具有可控的刚度,即:压力大的区域刚度大,而压力小的区域刚度较小,从而进一步提高箔片轴承的承载能力。具有弹簧支承的悬臂型箔片轴承在一定程度上实现了这个目的,承载力系数达0.1~0.4。但由图3,高速时,其底部箔片上的压力仍有很大的波动,支承弹簧顶部位置对应于压力的峰值。要增大承载力,需要对支承弹簧的刚度和弹簧的位置和数目进行优化,在优化楔形气膜的同时填平压力分布中的“波谷”。理想的弹性支承结构应能在不同的位置和工作条件下具有合适的刚度。西安交通大学制冷与低温工程研究所研制的新型弹性支

承箔片轴承采用粘弹性橡胶箔片来实现这种理

想的弹性支承结构,其阻尼大,在微型透平膨胀

机中的稳定性很好[7]。但仅依靠弹性橡胶箔片作

为弹性支承结构使轴承的结构刚度很小,所以其

承载力受到限制,适用于高速轻载场合。

图3 弹簧支承悬臂型轴承底部箔片压力分布[6] 波箔轴承采用波箔作为弹性支承结构,可以

方便得通过改变波箔厚度、节距或波纹高度、长

度来改变来改变周向刚度,克服了悬臂型弹簧支承结构复杂和粘弹性箔片刚度低的缺点,具有较大的承载力,单层波箔轴承的承载力系数达

0.3~0.5。

3.2 径向结构刚度对承载力的影响

根据流体动力学原理,转速的增大会使气膜压力增大;当压力超过弹性支承的屈服应力,或支承的变形过大而不足以形成动压气膜时,轴承失效。双层或多层的波箔可以随转速的变化在径向提供可变的刚度,从而很好地解决了这个问题,使轴承在较大的转速范围内具有最大的承载力。载荷较小时,由刚度较小的上层波箔起作用;而当载荷较大而使上层波箔压到刚度较大的下层波箔上时,下层波箔起主要的支承作用,径向刚度增大。

图4显示了多层波箔型箔片轴承承载力随径向结构刚度的变化。由图4,随着累积刚度的增加,轴承承载力增大。这并不是说轴承刚度越大越好。低速时,若支承结构刚度较大,则气膜压力不足以使平箔产生足够变形而形成合适的楔形空间来支承转子。即使楔形气膜内的压力足够,若楔形气膜太小,整个气膜压力仍不足以平衡载荷。试验结果表明,刚性较大的轴承只有在较高的转速时才能产生足够的承载力;且刚度大时,启动力矩增大,启动时的磨损也会增加,使轴承性能下降。而径向刚度的可变性使箔片轴承在很

大的转速范围内都具有最大的承载力。

图4多层波箔型箔片轴承承载力

从轴承的设计角度考虑,对于载荷较小而承载力较大的轴承,如用于微小型低温透平膨胀机的箔片轴承等,则可以根据应用的需要,适当牺牲轴承的承载力,降低其刚度,而增强其稳定性。

3.3 轴向结构刚度的影响

对于刚性表面动压气体轴承,其结构刚度非常大,由于端泄的影响,沿轴向的压力梯度较大,且承载区域较小。而对于箔片轴承来说,由于箔片的变形,能有效抑制气体的端泄,使有效压力区域增大且变化平缓,从而承载能力增大。即使在较大的不对中偏差的情况下,轴承支承部分也可以根据气膜压力的变化,在偏差大的一端产生较大的变形,而另一端仅产生较小的变形,使轴承间隙、压力分布和热传导沿轴向基本保持一致。从而轴承承载力和稳定性不会受到较大的影响,且减小了因局部热变形而使轴承失效的危险。

若弹性支承沿轴向具有相同的结构刚度,则箔片变形将沿轴向对称分布;若使轴承的结构刚度沿轴向呈鞍形变化,则可以进一步提高其承载力。在波箔轴承中,将波箔沿轴向分成几个部分,每个部分具体相同或鞍形变化的结构刚度,既可以克服单个波箔由于内应力的影响而达不到设定值的问题,又可以使承载力系数比没有剖分的波箔轴承提高0.2左右。

综合考虑轴承三个空间方向上结构刚度的影响,对其进行优化,使其具有可变的刚度,可以优化轴承的流体力学性能,使承载力系数超过 1.0。文献[4]设计的第三代波箔轴承,其承载力系数高达1.4,已经满足一般透平机械的载荷要求。

4 阻尼对箔片轴承承载力的影响

箔片轴承与其它刚性表面动压气体轴承相比,除了具有可变的结构刚度之外,另一个突出的特点就是高速时具有很好的阻尼。箔片轴承的阻尼主要表现为库仑摩擦阻尼,另外还存在其它阻尼,如柔性平箔和弹性支承结构的弹性阻尼等。

在轴承数较大或最小气膜厚度较小时,气膜刚度增大,气膜产生的阻尼减小,能耗散的能量减小。而箔片轴承通过弹性阻尼和库仑摩擦阻尼,它可以吸收突加载荷和振动的能量,降低转子在整个运行速度范围内的振幅,增强转子的转动稳定性,提高轴承承载力。

弹性阻尼在载荷波动时将多余的能量转换成变形能,使气膜仍保持必要的厚度,防止了轴颈和平箔的直接接触。在高速转动时,转轴的涡动能量为弹性结构吸收,从而抑制了自激振荡的形成。

库仑阻尼由弹性支承结构和接触面(顶层平箔和轴承套)之间微小的滑动摩擦产生。当轴发生振动或有突加载荷时,弹性支承(如波箔)因挤压而变形,与顶层平箔以及轴承套之间会发生微小的移动直至摩擦力平衡。累积的摩擦损失耗散了振动能量。阻尼会随着振动的频率和幅值的增大而减小,因此对经常发生振动的场合,如车用燃气透平发动机等,设计者应选择合适的平箔和弹性支承结构的材料(如Ni基金属等),采用合适的结构设计(包括形状、数目、方向等),使轴承具有足够的阻尼来保证转子的稳定工作,否则轴承在达到最大承载力前就会失效。通过改变阻尼来提高轴承的承载力有两种方法:

(1)减小轴承柔性

轴承的柔性反映了在载荷作用下轴承发生变形的能力,与轴承的结构刚度相对应。箔片轴承的平箔和弹性支承结构使轴承具有很好的柔性;平箔的变形仅能吸收很少的能量,弹性阻尼主要通过弹性支承结构的变形来提供。一定范围内,支承结构柔性越大,弹性阻尼也大,轴承的稳定性越好。但轴承柔性大时,其承载力较小。平箔的柔性对弹性阻尼的贡献较小,但较大的柔性使平箔容易过量变形,破坏楔形气膜的完整性。试验表明,厚0.025mm的双层平箔波箔轴承其承载力仅为厚0.1mm的单层平箔波箔轴承的一半左右[8]。在应用中,应根据实际需要,在承载力和轴承柔性之间选择一最佳值。

(2)增大库仑摩擦阻尼或结构阻尼

摩擦阻尼的增大可以通过轴承结构的改进使相对运动增强来实现。将普通波箔轴承中的单一波箔或者和平箔同时沿周向分成几块,每一块波箔都可以在载荷的作用下沿周向运动,从而可以解决普通箔片轴承阻尼不足的问题;在多层平箔型波箔轴承中,相邻两层平箔沿相反的方向安装,在工作时朝相反的方向移动,相对位移增大,使轴承在很大的转速范围内都具有很好的阻尼,使突加载荷对产生的振动大大减小。进一步的改进可以采用多瓦型多层平箔结构,如图5(a)所示。该结构不但具有高阻尼,而且仅需要低预载。

摩擦阻尼与相对运动表面的摩擦系数成正比。增大弹性支承与其接触面的摩擦系数在增大结构刚度的同时增大了阻尼。试验表明,在箔片轴承摩擦表面镀一薄层铜,可以使其振幅减小,失稳转速比没有镀铜的箔片轴承增大一倍;承载力明显增强。新型弹性支承箔片轴承的粘弹箔为轴承提供了很好的阻尼,如图5(b)。Yong-Bok Lee等综合了新型弹性支承箔片轴承和普通波箔轴承的优点,在平箔和波箔之间加入一层由丙烯酸聚合物或其它橡胶材料制成的粘弹箔,用以增大平箔波箔

之间的摩擦力,耗散任意变形产

生的能量变化,如图5(c)。试

验表明,该轴承比普通箔片轴承

的阻尼系数增大达40%以上;结

构刚度也有所增加[9],转子在不

同转速下的稳定性明显增强。

(a)多层平箔型(b)粘弹箔型(c)波箔+粘弹箔型

5 结论

图5 大阻尼箔片轴承通过本文对箔片轴承承载力的两个关键影响因素:结构刚度和阻尼的分析,比较了各种提高承载力的方法,得出以下结论:

(1)箔片轴承承载力由动压气膜压力沿轴承支承面的积分获得,与转速、轴承长度、轴径和轴承设计有关。结构设计的优劣可以近似用承载力系数来衡量。

(2)结构刚度和阻尼是影响箔片轴承承载力的两个重要因素。通过对结构刚度沿轴向、

周向和径向三个空间方向的优化可以显著提高轴承的承载力。经过优化设计后的第3代箔片轴承已经具有足够的承载力可以应用于普通的高速旋转机械中。

(3)箔片轴承具有很好的阻尼。通过材料的选择和结构的改进可以提高阻尼特性,增强稳定性,增大箔片轴承的承载力。

本文的分析主要针对径向箔片轴承的承载力性能展开,进一步的工作是确定出最优且最容易实现的结构来使之实用化。本文讨论的通过改变结构刚度和阻尼来提高径向箔片轴承承载力的方法对研制高承载力的止推箔片轴承也有一定的价值。

参考文献

1Walton, J.F.. Mohawk Innovative Technology Newsletter. Winter 1998, Mohawk Innovative Technology, Albany, NY, 1998

2DellaCorte, C.. Performance and Durability of High Temperature Foil Air Bearings for Oil-Free Turbomachinery. NASA/TM-1999-209187

3J. F. Walton II.. Oil-free Foil Bearings for Propulsion and Power Generating Gas Turbine Engines: Mescoscopic to Macroscopic Scale. Presented at ASME Turbo Expo June, 2003, Atlanta

4H. Heshmat. Advancements in the Performance of Aerodynamic Foil Journal Bearings: High Speed and Load Capability. Journal of Tribology, 1994,116(2): 287-295

5DellaCorte, C..Load capacity estimation of foil air journal bearings for Oil-Free turbomachinery applications. Tribology Transactions, 2000, 43(4): 795-801

6Arakere Nagaraj K.. Analysis of foil journal bearings with backing springs. Tribology Transactions, 1996,39(1): 208-214

7Hou Yu. The study of self-acting gas bearing cryogenic turboexpander (Dissertation for the Doctorate). Xi’an: Xi’an Jiaotong University, 1999

8Zhang Hongxing. Elastic Cylindric Shell Hydrodynamic Gas Bearing Supported with Wave-formed Foil.

Journal of Shanghai Institute of mechanical Engineering, 1980(4):1-15

9Lee, Yong-Bok. Dynamic characteristics of a flexible rotor system supported by a viscoelastic foil bearing(VEFB).Tribology International, 2004,37(9): 679-687

参考文献中文部分:

7 侯予. 全动压气体轴承透平膨胀机的研究. 西安交通大学博士学位论文. 1999

8 张洪兴.支承在波形波带上的弹性圆壳动压气体轴承.上海机械学院学报,1980(4):1-15

角接触球轴承型号大全

角接触球轴承型号大全 角接触球轴承可同时承受径向负荷和轴向负荷。能在较高 的转速下工作。接触角越大,轴向承载能力越高。高精度和高 速轴承通常取15 度接触角。在轴向力作用下,接触角会增大。 产品特性 1、通用配组的轴承通用配组轴承是经过特殊的加工,当 轴承是彼此紧靠安装,任何组合方式都可以达到既定的内部游 隙或预紧,以及平均的负荷分布,而无需使用垫片或类似装置。配对轴承应用在:当单个轴承的负荷承载能力不足(使用窜联 配置方式)或当要承受联合负荷或作用在两个方向上的轴向负 荷(使用背对背或面对面配置方式)。 2、基本设计的轴承(不能用作通用配组),用于单个轴承 的配置方式 基本设计的单列角接触球轴承主要应用在每个位置上只有一个 轴承的配置。其宽度和突出量为普通级公差。因此不适合将两 个单列角接触球轴承紧靠安装。 产品型号 1.角接触球轴承有:7000C型(∝=15°)、 7000AC型(∝ =25°) 和7000B(∝=40°)几种类型。该种轴承的锁口在外圈上,一般内外圈不能分离,可承受径向和轴向的联合载荷以及 一个方向的轴向载荷。承受轴向载荷的能力由接触角决定,接 触角越大,则承受轴向载荷的能力高。该种轴承能限制轴或外 壳在一个方向的轴向位移。 2.接触球轴承极限转速较高,可以同时承受径向载荷和轴 向载荷,也可以承受纯轴向载荷,其轴向载荷能力由接触角决定,并随接触角的增大而增大。 3.单列角接触球轴承只能承受一个方向的轴向载荷,在承 受径向载荷时,会引起附加轴向力,必须施向相应的反向载荷,因此,该种轴承一般都成对使用。双列角接触球轴承能承受较 大的以径向载荷为主的径向、轴向双向联合载荷和力矩载荷, 它能限制轴或外壳双向轴向位移,接触角为30度。

角接触球轴承

角接触球轴承打滑行为的非线性动态模型 Qinkai Han , Fulei Chu.The State Key Laboratory of Tribology, Tsinghua University, Beijing 100084, China. 摘要: 用一个三维非线性动态模型来预测复合载荷组合条件下角接触球轴承的打滑行为。该模型考虑了钢球的自转和公转引起的离心力和陀螺效应、钢球与内外圈之间的赫兹接触变形、钢球与保持架之间的非连续接触以及弾流动体润滑。通过对试验结果的比较,验证了该动态模型正确性。在此基础上,讨论了在复合载荷作用下,轴承钢球滑动速度随时间和位置的变化规律。该模型表明,径向载荷的变化将使钢球在内外圈之间的的滑动速度产生波动,对低负载区域的钢球影响更大。增加径向负荷将大幅增加滑移速度的幅度和范围,使打滑更加严重。当钢球在低载区时,大的滑动速度会使轴承和润滑油的温度升高,加剧轴承磨损,缩短轴承的使用寿命。因此,在旋转工件的设计和检测中应考虑径向载荷。 1.导论: 角接触球轴承是许多旋转机械的核心支撑部件,其动态特性对整个设备的使用性能、运行可靠性和使用寿命起着决定性的作用。轴承在运行过程中,滚道应为钢球提供足够大的摩擦力和摩擦力矩,以确保钢球处于纯滚动状态。否则,滚动体和内、外滚道之间可能会出相对滑移。随着现代旋转机械的高速化、重载化,轴承的滑动将使轴承和润滑油的温度升高,从而加速轴承磨损。如果轴承早期就开始打滑,它可能会导致轴承寿命减少,甚至更严重的事故。 因此,当前准确预测滚动轴承的打滑行为并提出防滑设计准则是很重要的问题。哈里斯[1,2]已经在这方面做了开创性的工作。基于沟道控制理论和准静态学,哈里斯[1,2]建立了用于高速角接触球轴承的滑行预测模型。该模型考虑了滚动体的各种受力情况(包括:接触力,摩擦力,流体力和离心力等),还考虑了轴向载荷、旋转速度、滚动体的数量对打滑的影

轴承支承刚度及齿轮啮合刚度计算

4.6设计参数的计算方法 在XXX 的动力学模型中涉及众多的设计参数:如尺寸参数、质量参数,刚度参数等。在本节中介绍其中的刚度参数的计算方法(轴承刚度和齿轮啮合综合刚度)。 1轴承刚度系数的计算方法 一个滚动轴承的径向支承刚度由下式计算 3 21δδδ++= F k 式中: k 一滚动轴承的径向刚度系数 F 一轴承的径向载荷 1δ一轴承的径向弹性位移 2δ一轴承外圈与轴承孔的接触变形 3δ一轴承内圈与轴径的接触变形 (1)轴承的径向弹性位移 轴承的径向弹性位移根据有无予紧按如下两式计算 予紧时: 01βδδ= 轴承中存在游隙时: 2 01g - =βδδ 式中: 0δ一游隙为零时轴承的径向弹性位移,其计算公式见表4一1 g 一轴承的游隙(有游隙时取正号,予紧时取负号) β一系数,根据相对间隙0δg 从图4一7中查出

系数 表4一10δ的计算公式 序号 轴承类型 径向弹性位移计算公式 1 单列深沟轴承 θδd Q 2 3 4 -010 37.4?= 2 向心推力球轴承 θ α δd Q 2 4 -0cos 1037.4?= 3 双列深沟球面球轴承 θ α δd Q 2 3 4 -0cos 1099.6?= 4 向心短圆柱滚子轴承 8.09 .05 -01069.7θ δd Q ?= 5 双列向心短圆柱滚子轴承 815 .0893 .000625.0d F =δ 6 滚道挡边在的上双列向心短圆 柱滚子轴承 8 .0897 .000625.0d F =δ 7 圆锥滚子轴承 8 .09 .05-0cos 1069.7a l Q αδ?= 滚动体上的载荷α cos 5iz F Q =

6类角接触球轴承的结构特性

6类角接触球轴承的结构特性(附图) 角接触球轴承极限转速较高,可以同时承受径向载荷和轴向载荷,也可以承受纯轴向载荷,其轴向载荷能力由接触角(载荷作用线与轴承径向平面之间的夹角)决定,并随接触角增大而增大。 此类轴承适用于支承间距不大、刚性好的双支承轴上。 角接触球轴承的主要结构形式有:单列角接触球轴承、双列角接触球轴承和成对安装的角接触球轴承、四点接触球轴承。 单列角接触球轴承有分离型和不可分离型两种。分离型角接触球轴承基本型为S70000型。SN70000型为内圈可分离型,其内圈和外圈可以分别安装,适用于安装条件受限制部位。不可分离型角接触球轴承的内圈和外圈不能分开安装,其接触角分别15o、25o、和40o三种,角接触球轴承锁日可分设在内圈或外圈上。锁口在内圈上轴承的极限转速高于锁口在外圈上轴承的极限转速。 单列角接触球轴承只能承受一个方向的轴向载荷,在承受径向载荷时,会引起附加轴向力,必须施加相应的反向轴向载荷,因此该种轴承一般都成对使用。 双列角接触球轴承能承受较大的以径向载荷为主的径向、轴向联合载荷和力矩载荷,它能限制轴或外壳的双向轴向位移,接触角为30o。 成对安装角接触球轴承是由两套相同规格的单列角接触球轴承以不同的组配方式构成,按其外圈端面的组合可以分为:串联配置(70000/DT)、背靠背配置(70000/DB)和面对面配置(70000/DF)三种型式。 该种轴承能承受以径向载荷为主的径向、轴向联合载荷,也可以承受纯径向载荷。串联配置只能承受一个方向轴向载荷。其它两种配置则可承受任一方向的轴向载荷。这种类型的轴承一般由生产厂商选配组合后成对提交给用户,安装后有预压过盈,套圈和钢球处于轴向预加载荷状态,因而提高了整组轴承作为单个支承的支承刚度和旋转精度。 四点接触球轴承为可分离轴承。其中QJ0000型(17600型)具有双半内圈,QJF00口型(116000型)具有双半外圈,接触角为35o,在无载荷和纯径向载荷作用时,钢球与套圈里四点接触。在纯轴向载荷作用下,钢球与套圈为两点接触,可承受双向轴向载荷。该种轴承还可以承受力矩载荷,兼有单列和双列角接触球轴承的功能。该种轴承只有形成两点接触时才能保证正常工作。

结构刚度和阻尼对箔片轴承承载力的影响

结构刚度和阻尼对箔片轴承承载力的影响1 崔明现,侯予,王林忠,陈纯正 (西安交通大学制冷与低温工程系,西安710049) 摘 要:影响箔片轴承广泛应用的一个关键问题是其承载力不足。结构刚度和阻尼是箔片轴承承载力的主要影响因素。本文从承载力系数出发,分析了箔片轴承在周向、轴向和径向三个空间方向的结构刚度的变化对箔片轴承承载力的影响。箔片轴承的阻尼主要表现为库仑摩擦阻尼;阻尼的增大使轴承结构刚度增大,稳定性提高,承载力增大。本文还以承载力系数为依据,比较了提高箔片轴承承载力的方法。 关键词:箔片轴承,承载力,结构刚度,阻尼 The Effect of Structural Stiffness and Damping on the Load Capacity of Foil Bearing Cui Mingxian, Hou Yu, Wang Linzhong, Chen Chunzheng (Institute of Refrigeration and Cryogenic Engineering, Xi’an Jiaotong University, Xi’an 710049) Abstract One key technical hurdle for the further application of foil bearing lies in its low load capacity, which is mainly depended on the structural stiffness and damping. Using the concept of load capacity coefficient, the variations of structural stiffness in circumferential, axial and radical directions on the performance of load capacity of foil bearing are analyzed specifically. And the increase of damping, demonstrated mainly in the form of column frictional damping results in increased structural stiffness and load capacity, along with the improved whirl stability. Different means to improve the load capacity are compared through load capacity coefficient. Keywords: Foil Bearing, Load Capacity, Structural Stiffness, Damping 1 简介 箔片轴承是一种自作用式气体膜动压轴承。它依靠弹性支承上的柔性轴承表面与主轴之间相对运动而产生的动压气膜压力来支承转子系统。箔片轴承具有低能耗,高稳定性;轴承的柔性表面对载荷、转子偏心具有很好的自适应性。由于使用环境气体作为工作流体和润滑剂,不会造成对工质气体的污染;可以摆脱传统油轴承在转速和温度方面的限制,且具有很高的可靠性,不像油轴承一样需要定期维护。 由于气体的粘度极低,动压气体轴承的承载力要比油轴承小得多。因此,箔片轴承早期多应用于高速轻载的场合。要把箔片轴承广泛应用于其它高温重载透平机械如燃气透平等则需要解决两个技术难题:(1)如何提高承载力;(2)高温启停润滑性能。目前,通过对箔片轴承支承结构的改进,箔片轴承已经具有足够的承载力而应用于辅助动力装置,低温透平泵和压缩机系统。1998年,MiTi公司开发出了承载力达518kg的箔片轴承(L×D=75×100mm2, 转速22krpm时,静态载荷427.3kg, 动态载荷90.7kg),这是箔片轴承承载力的一个突破; 1作者简介:崔明现,男,1980年生,西安交通大学制冷与低温工程系硕士研究生。基金项目:国家自然科学基金资助项目(50206015),高等学校博士学科点专项科研基金资助项目资助(20020698028)

分析深沟球轴承与角接触球轴承的区别

分析深沟球轴承与角接触球轴承的区别 深沟球轴承: 具有代表性的滚动轴承,用途广泛可承受径向负荷与双向轴向负荷,适用于高速旋转及要求低噪声、低振动的场合,带带钢板防尘盖或橡胶密封圈的密封型轴承内预先填充了润滑脂,外圈带止动环或凸缘的轴承,既容易轴向定位,又便于外壳内的安装,最大负荷型轴承的尺寸与标准轴承相同,但内外圈又一处填充槽,增加了装球数量,提高了额定负荷。 角接触球轴承: 套圈与球之间有接触角,标准接触角为15/25和40度三种,接触角越大则轴向负荷能力越大,接触角越小则越有利于高速旋转,单列轴承可承受径向负荷与单向轴向负荷,DB组合、DF组合及双列角接触球轴承可承受径向负荷与双向轴向负荷,DT组合适用于单向轴向负荷较大、单个轴承的额定负荷不足的场合,球径小、球数多,大多用于机床主轴。总的来说,角接触球轴承适用于高速、高精度旋转场合。 内外径、宽度尺寸一样的深沟球轴承和角接触球轴承,其内圈尺寸、结构一样,而外圈尺寸、结构有所不同: 1.深沟球轴承外圈沟道两边双挡肩,而角接触球轴承普遍为单挡肩; 2.深沟球轴承外圈沟道曲率与角接触球的不同,后者往往大于前者; 3.深沟球轴承外圈沟道位置与角接触球轴承的不同,非中心位置,其具体数值乃角接触球轴承设计时予以考虑,与接触角的度数有关; 在用途方面: 1.两者用途不同,深沟球轴承适宜于承受径向力、较小的轴向力、轴径向联合载荷及力矩载荷,而角接触球轴承可承受单一径向载荷、较大的轴向载荷

(随接触角度不同而异),双联配对(随配对方式不同而各异)则可以承受双向轴向载荷及力矩载荷。 2.极限转速不同,同尺寸的角接触球轴承的极限转速要高于深沟球轴承。

角接触球轴承在实际应用中应注意的问题

浅议角接触球轴承在实际应用中应注意的问题 角接触球轴承在目前运用的非常多,主要是因为它能同时承受轴向负荷和径向负荷,以及纯轴向负荷,极限转速很高,而承受轴向负荷的大小与其接触角的大小有关,接触角越大承受的轴向负荷越大。何谓接触角,简单地说就是径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度。这种轴承大体可分为2种形式:可分式和不可分式。在这里我主要谈的是不可分式7000系列。 我们知道角接触球轴承一般是成对用的,接触角的大小决定它能承受轴向负荷的能力。因此对于第一次更换轴承,我们一定要记清其型号,包括接触角,安装方式,等级等等,这对设备的使用寿命,运行时间是非常重要的。动设备能否长周期的运行,能否正确的运行,关键在于以下几点,从我工作这些年的经验看:第一:要选择好合适的备件,备件的质量关系着设备的运行周期,关系着我们大家的安全; 第二:设备的正确维护保养使用,这是设备运行的关键,是我们日常工作的重点,也是设备能否高效长周期运行的必备条件; 第三:设备的检修质量虽是设备能否运行的保证,但却不能保证其在较长时间内不出现任何异常现象。所以,关键的重点还是在于如何正确的维护保养使用,这才是设备良好运行的关键。当然,这三条并不是孤立的,虽有先后轻重之分但是一定要同时兼顾,不可厚此薄彼。 大家想一想,为什么在没有备机的情况下,正运行的设备能长周期的运行呢?不知各位想过没有,其实仔细想一想,再看看我们是怎样做的,不就明白了吗?关键点不就在于我们在这一段时间对其特加护理,特别关注吗?对于重要设备有异常时,我们不就是实行特护吗?什么是特护?就是无时无刻的对其进行额外的监护,就是让事态的发展在我们可控的范围内,随时监控为我们提供故障的分析原由,迫使我们进一步作出相关的补救措施,使其在这一段时间内能够继续运行。设备也是有感情的,我们平时爱护它关心它,它就能很好地为我们服务,相反它可能就会尥蹶子,不停地给你创造麻烦。因此,我们必须认清实际情况,在干中学,在学中干,不断的提高我们的业务能力,使我们的工作能有一个新的平台,更上一层楼。 角接触球轴承按其接触角来分,可分为三种: 1)7000 C型,接触角а=15°,主要应用于较大尺寸精密轴承。 2) 7000 AC型,接触角а=25°,主要应用于精密主轴轴承。 3) 7000 B型,接触角а=40°,可承受较大的轴向载荷。 由于角接触球轴承是成对使用的,在安装过程中,有的检修工一般总按照自己以往安装的方法进行安装,殊不知这是很有讲究的,对其安装的方式不对,就会影响其使用周期。轴承选择的不对,安装方式错误,润滑不到位等等,都会引起设备出现异常,诸如,声音异常尖叫,振动加大,更为严重的是会引起泵轴损坏,设备部件严重损坏,引起重大的设备事故发生,这就非常危险。为此我们应该牢记设备本身轴承的安装方式,记住其型号并记录在册以备下次安装之用。角接触球轴承的安装方式一般主要的可分为三种: 1)背对背配置,其后置代号为DB

角接触球轴承

角接触球轴承: (Angular Contact Ball Bearings)可同时承受径向负荷和轴向负荷。能在较高的转速下工作。接触角越大,轴向承载能力越高。高精度和高速轴承通常取15度接触角。在轴向力作用下,接触角会增大。[1]单列角接触球轴承只能承受一个方向的轴向负荷,在承受径向负荷时,将引起附加轴向力。并且只能限制轴或外壳在一个方向的轴向位移。角接触球轴承的接触角为40度,因此可以承受很大的轴向负荷。角接触球轴承是非分离型的设计,内外圈的两侧的肩部高低不一。为了提高轴承的负载能力,会把其中一侧的肩部加工得较低,从而让轴承可装进更多的钢球。 成对双联球轴承 若是成对双联安装,使一对轴承的外圈相对,即宽端面对宽端面,窄端面对窄端面。这样即可避免引起附加轴向力,而且可在两个方向使轴或外壳限制在轴向游隙范围内。 因其内外圈的滚道可在水平轴线上有相对位移,所以可以同时承受径向负荷和轴向负荷——联合负荷(单列角接触球轴承只能承受单方向轴向负荷,因此一般都常采用成对安装)。 保持架的材质有黄铜、合成树脂等,依轴承形式、使用条件而区分。具体分类及型号对照: 1、a=15o的角接触球轴承(70000C型) 2、a=25o的角接触球轴承(70000AC型) 3、a=40o的角接触球轴承(70000B型) 4、a=15o的高速密封角接触球轴承(B70000C-2RZ型) 5、a=25o的高速密封角接触球轴承(B70000AC-2RZ型) 6、a=15o的高速密封角接触陶瓷球轴承(B70000C-2RZ/HQ1型) 7、a=25o的高速密封角接触陶瓷球轴承(B70000AC-2RZ/HQ1型) 8、背靠背成对双联角接触球轴承[70000C(AC、B)/DB型] 9、面靠面成对双联角接触球轴承[70000C(AC、B)/DF型] 10、串联成对双联角接触球轴承[70000C(AC、B)/DT型] 11、有装球缺口的双列角接触球轴承(70000型a=30o) 12、无装球缺口的双列角接触球轴承(70000A型a=30o) 13、一面带防尘盖的双列角接触球轴承(70000A-Z型a=30o) 14、两面带防尘盖的双列角接触球轴承(70000A-2Z型a=30o) 15、一面带密封圈的双列角接触球轴承(70000A-RZ型a=30o)

具体的角接触球轴承分类及对照型号

安昂商城 具体的角接触球轴承分类及对照型号 角接触球轴承具体分类及型号对照: 1、a=15o的角接触球轴承(70000C型) 2、a=25o的角接触球轴承(70000AC型) 3、a=40o的角接触球轴承(70000B型) 4、a=15o的高速密封角接触球轴承(B70000C-2RZ型) 5、a=25o的高速密封角接触球轴承(B70000AC-2RZ型) 6、a=15o的高速密封角接触陶瓷球轴承(B70000C-2RZ/HQ1型) 7、a=25o的高速密封角接触陶瓷球轴承(B70000AC-2RZ/HQ1型) 8、背靠背成对双联角接触球轴承[70000C(AC、B)/DB型] 9、面靠面成对双联角接触球轴承[70000C(AC、B)/DF型] 10、串联成对双联角接触球轴承[70000C(AC、B)/DT型] 11、有装球缺口的双列角接触球轴承(0000型a=30o) 12、无装球缺口的双列角接触球轴承(0000A型a=30o) 13、一面带防尘盖的双列角接触球轴承(0000A-Z型a=30o) 14、两面带防尘盖的双列角接触球轴承(0000A-2Z型a=30o) 15、一面带密封圈的双列角接触球轴承(0000A-RZ型a=30o) 16、两面带密封圈的双列角接触球轴承(0000A-2RZ型a=30o) 17、四点接触球轴承(QJ型a=35o) 角接触球轴承(Angular Contact Ball Bearings)可同时承受径向负荷和轴向负荷。能在较高的转速下工作。接触角越大,轴向承载能力越高。接触角为径向平面内球和滚道的接触点连线与轴承轴线的垂直线间的角度。高精度和高速轴承通常取15度接触角。在轴向力作用下,接触角会增大。

角接触球轴承型号查询

角接触推力球轴承 新旧型号对比表 尺寸对比、型号对比 基本尺寸 基本额定负荷 极限转速 重量 轴 承 型 号 Principal Dimensions Basic Load Ratings Limiting Speeds Wt Bearing Number d d1min D D1max H Cr Cor Greast Oil 新型号 老型号 mm KN r/min kg New Old 420 430 500 490 48260 1440 830 1100 15.9 569184 9168184 462 580 538 73330 2010 700 980 51 567284 7168284 440 458 540 522 60380 1980 660 950 25.5 569188 9168188 500 530 600 570 60322 1956 660 950 25.3 5691/500 91681/500 520 554 620 586 60409 2247 400 570 26.9 5613/520 1689/520 530 590 710 650 109738 4162 350 500 90.3 5692/530 91682/530 560 620 740 680 89805 3432 400 570 77 5617/560 1687/560 600 635 675 710 67504 3010 510 710 37.6 5691/600 91681/600 610 700 790 735 89840 3648 380 540 86 5617/6l0 1687/610 620 665 780 735 102776 3588 340 490 95.2 5617/620 1687/620 680 800 740 109902 4720 260 370 103.1 5692/620 91682/620 650 690 880 840 1401100 7280 260 370 200 5617/650 1687/650 670 740 900 830 1401260 6085 250 360 206 5692/670 91682/670 750 780 900 870 90587 4620 340 480 94.4 5691/750 91681/750

标准滚动轴承承载能力计算

标准滚动轴承承载能力计算 在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。 角接触球轴承按公称接触角分为 15°、25°、40°三种类型,公称接触角越大,轴向承载能力越强。 目前批量生产的角接触球轴承,尺寸最大是接触角为 25°的 7244AC,其外形尺寸为 220 ×400×65。 下表中给出了 7244AC 轴承的相关参数 轴承额定载荷选取的流程为: (1)计算滚动轴承的当量载荷 在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷和轴向载荷,则可计算出此时轴承的当量动载荷 P 为: 式中 X ——径向动载荷系数; Y ——轴向动载荷系数; ——载荷系数。 (2)基本额定动载荷 C 选取 计算出轴承实际工作时的当量载荷后,当轴承的预期使用寿命选定,轴 承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C′,在手册中选择轴承时,所选轴承应满足基本额定载荷 C > C′。

式中 ——温度系数,可从机械设计手册中查得; ε——寿命指数,球轴承取3,滚子轴承取10/3。 由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。 (3)轴承受轴向载荷时承载能力分析 在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。 由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为 式中 —滚动体与内外滚道接触变形总量; K —系数; Q —滚动体承受载荷; t —指数,线接触时为,点接触时为 2/3。

角接触轴承 型号尺寸

角接触球轴承可以同时承受径向载荷和轴向载荷,单列角接触球轴承只能承受单方向轴向载荷,因此一般都常采用成对安装。成对使用时,以预先调整好间隙的配对角接触球轴承最为方便。 角接触球轴承的接触角,其中C为15度接触角,AC为25度接触角,B为40度接触角,此种轴承极限转速较高,可以同时承受径向载荷和轴向载荷,也可以承受纯轴向载荷,其轴向载荷能力由接触角决定,并随接触角的增大而增大。它只能承受一个方向的轴向载荷,在承受径向载荷时,会引起附加轴向力,必须施向相应的反向载荷,因此,该种轴承一般都成对使用。 轴承型号内径*外径*高度 719/5内径尺寸为:5mm,外径尺寸为:13mm,高度尺寸:为4mm.。旧型号1006095J 719/6轴承内径尺寸为:6mm,外径尺寸为:15mm,高度尺寸:为5mm.。 719/8内径尺寸为:8mm,外径尺寸为:19mm,高度尺寸:为6mm.。 723AC 内径3外径10高度4; 724AC 内径4外径13宽度5; 725AC 内径5外径16高度5; 726AC 内径6外径19高度6; 727AC 内径7外径22高度7; 728AC 内径8外径24高度8; 729AC 内径9外径26高度8; 7000AC 内径10外径26高度8; 7001AC 内径12外径28高度8; (mm) (mm) (mm) 角接触球轴承7000C 10 26 8 7000C 角接触球轴承7000AC 10 26 8 7000AC 角接触球轴承7200C 10 30 9 7200C 角接触球轴承7200AC 10 30 9 7200AC 角接触球轴承7001C 12 28 8 7001C 角接触球轴承7001AC 12 28 8 7001AC 角接触球轴承7201C 12 32 10 7201C 角接触球轴承7201AC 12 32 10 7201AC 角接触球轴承7002C 15 32 9 7002C 角接触球轴承7002AC 15 32 9 7002AC 角接触球轴承7202C 15 35 11 7202C 角接触球轴承7202AC 15 35 11 7202AC 角接触球轴承7003C 17 35 10 7003C 角接触球轴承7003AC 17 35 10 7003AC 角接触球轴承7203C 17 40 12 7203C 角接触球轴承7203AC 17 40 12 7203AC 角接触球轴承7004C 20 42 12 7004C 角接触球轴承7004AC 20 42 12 7004AC 角接触球轴承7204C 20 47 14 7204C

最新 角接触球轴承动刚度的计算分析-精品

角接触球轴承动刚度的计算分析 赵耿,刘保国,冯伟,王攀 (河南工业大学机电工程学院,河南郑州 450001) 摘要:通过对轴承运动过程进行物理模型简化以及力学分析,运用MATLAB建立了角接触球轴承的刚度数值计算模型,经实例验证能很好地计算出不同参数下的轴承刚度。本文通过对7012C型角接触球轴承进行实例计算分析,发现:轴承刚度随着转速的提高呈减小趋势,但各方向刚度变化趋势存在不同;轴承钢球陀螺力矩以及离心作用惯性力随着转速增大逐渐增大;轴承刚度受轴承滚珠离心作用惯性力以及陀螺力矩的影响,轴承的刚度随着轴承滚珠离心作用惯性力及陀螺力矩的增大呈减小趋势。 关键词:轴承;角接触球轴承;轴承刚度;陀螺力矩;离心作用;Matlab 中图分类号:TH123;TH133.3 文献标志码:A DOI: 10.3969/j.issn.1674-9146.2017.08.075 高速电主轴作为高精密机床的核心部件,已成为世界各国的重点研究对象[1],高速电主轴的研制能够为高精密数控机床系统提供更好的动力系统。角接触球轴承作为高速电主轴的主要支撑部件,其高速运行情况下的力学特性将会影响电主轴工作性能[2]。轴承刚度被视为衡量轴承性能的重要指标之一,它对轴承的负载能力、极限转速以及使用寿命有重要的影响。李纯洁等人研究发现随着预紧力的增大角接触球轴承的等效动刚度也随之增大,且当预紧力增大到一定范围时动刚度受预紧力影响明显变小[3]。王保民等人通过建立模型分析了预紧力对角接触球轴承的接触角、球的离心力和陀螺力矩的影响[4]。本文通过数值算法建立了轴承刚度计算模型,计算分析了在预紧力一定的情况下,角接触球轴承的动刚度在不同转速下刚度的变化,为高速电主轴主轴系统的模型建立提供数据支持。 1 数学模型的建立 该数学模型以Jones滚道控制理论为基础建立,运用Newton-Raphson迭代方法进行数值计算,在模型建立之前先做如下假设:一是轴承的几何形状理想;二是外圈固定,内圈相对于外圈做旋转运动;三是忽略钢球和内外圈沟道之间的摩擦力;四是轴承构件间的相互作用均符合Hertz接触理论;五是不计轴承内部油膜厚度和油膜阻力带来的影响[5]。 第76页图3为轴承受载前后,在第k个滚珠位置φk处,轴承的滚珠中心以及轴承内外圈沟道曲率中心在受载前后的位置相对变化。

轴承相关计算

第十八章滚动轴承 §18-1 滚动轴承的结构及类型 一、滚动轴承的结构 滚动轴承一般是由内圈、外圈、滚动体和保持架组成(图18-1)。通常内圈随轴颈转动,外圈装在机座或零件的轴承孔内固定不动。内外圈都制有滚道,当内外圈相对旋转时,滚动体将沿滚道滚动。保持架的作用是把滚动体沿滚道均匀地隔开,如图18-2所示。 图18-1滚动轴承结构图18-2滚动轴承运动 滚动体与内外圈的材料应具有高的硬度和接触疲劳强度、良好的耐磨性和冲击韧性。一般用含铬合金钢制造,经热处理后硬度可达HRC61~65,工作表面须经磨削和抛光。保持架一般用低碳钢板冲压制成,高速轴承多采用有色金属或塑料保持架。 与滑动轴承相比,滚动轴承具有摩擦阻力小,起动灵敏、效率高、润滑简便和易于互换等优点,所以获得广泛应用。它的缺点是抗冲击能力较差,高速时出现噪声,工作寿命也不及液体摩擦的滑动轴承。由于滚动轴承已经标准化,并由轴承厂大批生产,所以,使用者的任务主要是熟悉标准、正确选用。 图18-3给出了不同形状的滚动体,按滚动体形状滚动轴承可分为球轴承和滚子轴承。滚子又分为长圆柱滚子、短圆柱滚子、螺旋滚子、圆锥滚子、球面滚子和滚针等。

图18-3 滚动体的形状二、滚动轴承的类型 滚动轴承常用的类型和特性,见表18-1。

由于结构的不同,各类轴承的使用性能如下。 1.承载能力 在同样外形尺寸下。滚子轴承的承载能力约为球轴承的1.5~3倍。所以,在载荷较大或有冲击载荷时宜采用滚子轴承。但当轴承内径d≤20mm时,滚子轴承和球轴承的承载能力已相差不多,而球轴承的价格一般低于滚子轴承,故可优先选用球轴承。 2.接触角α 接触角是滚动轴承的一个主要参数,轴承的受力分析和承载能力等与接触角有关。表18-2列出各类轴承的公称接触角。

角接触球轴承安装步骤

角接触球轴承的安装比深沟球轴承复杂,多为成对安装,并需采用预加载荷。安装得好,可使主机的工作精度、轴承寿命大大提高;否则,不仅精度达不到要求,寿命也会受到影响。 安装形式 角接触球轴承的安装形式,有背对背、面对面和串联排列三种。背对背(两轴承的宽端面相对)安装时,轴承的接触角线沿回转轴线方向扩散,可增加其径向和轴向的支承角度刚性,抗变形能力最大;面对面(两轴承的窄端面相对)安装时,轴承的接触角线朝回转轴线方向收敛,其地承角度刚性较小。由于轴承的内圈伸出外圈,当两轴承的外圈压紧到一起时,外圈的原始间隙消除,可以增加轴承的预加载荷;串联排列(两轴承的宽端面在一个方向)安装时,轴承的接触角线同向且平行,可使两轴承分担同一方向的工作载荷。但使用这种安装形式时,为了保证安装的轴向稳定性,两对串联排列的轴承必须在轴的两端对置安装。 预加载荷的获得 预加载荷可通过修磨轴承中一个套圈的端面,或用两个不同厚度的隔圈放在一对轴承的内、外圈之间,把轴承夹紧在一起,使钢球与滚道紧密接触而得到。 预加载荷的大小对轴承使用寿命影响很大,据有关资料介绍,当轴承装配有0.012mm 过盈量时,使用寿命降低38%,有0.016mm过盈量时,使用寿命降低50%;当轴承装配有0.004mm间隙时,使用寿命显着下降,有0.008mm间隙时,使用寿命下降70%。因此,对预加载荷的大小进行合理选择,十分重要。一般高转速宜选用小的预加载荷,低转速宜选用大的预加载荷。同时,预加载荷应稍大于或等于轴向工作载荷。 预加载荷的计算 选择预加载荷时,最小预加载荷的计算公式如下: Aomin=1.58tgaR±0.5A(N) 作用于轴承上的径向载荷(N) 作用于轴承上的轴向载荷(N)

分析深沟球轴承与角接触球轴承的区别

安昂商城 分析深沟球轴承与角接触球轴承的区别 深沟球轴承: 具有代表性的滚动轴承,用途广泛可承受径向负荷与双向轴向负荷,适用于高速旋转及要求低噪声、低振动的场合,带带钢板防尘盖或橡胶密封圈的密封型轴承内预先填充了润滑脂,外圈带止动环或凸缘的轴承,既容易轴向定位,又便于外壳内的安装,最大负荷型轴承的尺寸与标准轴承相同,但内外圈又一处填充槽,增加了装球数量,提高了额定负荷。 角接触球轴承: 套圈与球之间有接触角,标准接触角为15/25和40度三种,接触角越大则轴向负荷能力越大,接触角越小则越有利于高速旋转,单列轴承可承受径向负荷与单向轴向负荷,DB组合、DF组合及双列角接触球轴承可承受径向负荷与双向轴向负荷,DT组合适用于单向轴向负荷较大、单个轴承的额定负荷不足的场合,球径小、球数多,大多用于机床主轴。总的来说,角接触球轴承适用于高速、高精度旋转场合。 内外径、宽度尺寸一样的深沟球轴承和角接触球轴承,其内圈尺寸、结构一样,而外圈尺寸、结构有所不同: 1.深沟球轴承外圈沟道两边双挡肩,而角接触球轴承普遍为单挡肩; 2.深沟球轴承外圈沟道曲率与角接触球的不同,后者往往大于前者; 3.深沟球轴承外圈沟道位置与角接触球轴承的不同,非中心位置,其具体数值乃角接触球轴承设计时予以考虑,与接触角的度数有关; 在用途方面: 1.两者用途不同,深沟球轴承适宜于承受径向力、较小的轴向力、轴径向联合载荷及力矩载荷,而角接触球轴承可承受单一径向载荷、较大的轴向载荷(随接触角度不同而异),双联配对(随配对方式不同而各异)则可以承受双向轴向载荷及力矩载荷。 2.极限转速不同,同尺寸的角接触球轴承的极限转速要高于深沟球轴承。

角接触球轴承的安装方法

角接触球轴承的安装 角接触球轴承的安装比深沟球轴承复杂,多为成对安装,并需采用预加载荷。安装得好,可使主机的工作精度、轴承寿命大大提高;否则,不仅精度达不到要求,寿命也会受到影响。 1.安装形式 角接触球轴承的安装形式,有背对背、面对面和串联排列三种。背对背(两轴承的宽端面相对)安装时,轴承的接触角线沿回转轴线方向扩散,可增加其径向和轴向的支承角度刚性,抗变形能力最大;面对面(两轴承的窄端面相对)安装时,轴承的接触角线朝回转轴线方向收敛,其地承角度刚性较小。由于轴承的内圈伸出外圈,当两轴承的外圈压紧到一起时,外圈的原始间隙消除,可以增加轴承的预加载荷;串联排列(两轴承的宽端面在一个方向)安装时,轴承的接触角线同向且平行,可使两轴承分担同一方向的工作载荷。但使用这种安装形式时,为了保证安装的轴向稳定性,两对串联排列的轴承必须在轴的两端对置安装。2.预加载荷的获得 预加载荷可通过修磨轴承中一个套圈的端面,或用两个不同厚度的隔圈放在一对轴承的内、外圈之间,把轴承夹紧在一起,使钢球与滚道紧密接触而得到。 预加载荷的大小对轴承使用寿命影响很大,据有关资料介绍,当轴承装配有0。012mm 过盈量时,使用寿命降低38%,有0。016mm过盈量时,使用寿命降低50%;当轴承装配有0。004mm间隙时,使用寿命显著下降,有0。008mm间隙时,使用寿命下降70%。因此,对预加载荷的大小进行合理选择,十分重要。一般高转速宜选用小的预加载荷,低转速宜选用大的预加载荷。同时,预加载荷应稍大于或等于轴向工作载荷。 预加载荷的计算 选择预加载荷时,最小预加载荷的计算公式如下: Aomin=1.58tgaR±0.5A(N) 式中 R��作用于轴承上的径向载荷(N) A��作用于轴承上的轴向载荷(N) A��通过钢球和滚道接触点的直线与通过各钢球中心平面的直线两者之间的夹角(即公称接触角): 7000C a=15° 7000AC a=25°7000B a=40° 成对的轴承中每个轴承都按此式计算。式中“+”号用于轴向工作载荷使原有预公盈值减少的那一个轴承;“�”号用于轴向工作载荷使原有预公盈值加大的那一个轴承。两个成对轴承的最小预加载荷量Aomin应按两个轴承所求得的两个值中的最大值选取(根据装配经验,一般取50N左右的预加载荷)。 预加载荷的调整 空运转试验。角接触球轴承经装配检验合格后,要以工作转速作空运转试验,时间不少于2h,温升应不超过15℃

角接触球轴承安装标准

角接触轴承安装方法标准 FAG NSK NTN KOYO NACHI IJK 角接触球轴承,可同时承受径向负荷和轴向负荷,也可以承受纯轴向负荷,极限转速较高。该轴 承承受轴向负荷的能力由接触角决定,接触角大,承受轴向负荷的能力高。接触角α的定义为,径向平面上连接滚球和滚道触点的线与一条同轴承轴垂直的线之间的角度。 单列角接触球轴承有以下几种结构形式: (1)分离型角接触球轴承 这种轴承的代号为S70000,其外圈滚道边没有锁口,可以与内圈、保持架、纲球组件分离,因而可以分别安装。这类多为内径小于10mm的微型轴承,用于陀螺转子、微电动机等对动平衡、噪声、振动、稳定性都有较高要求的装置中。 (2)非分离型角接触球轴承 这类轴承的套圈沟道有锁口,所以两套圈不能分离。按接触角分为三种:

①接触角α=40°,适用于承受较大的轴向载荷; ②接触角α=25°,多用于精密主轴轴承; ③接触角α=15°,多用于较大尺寸精密轴承。 (3)成对配置的角接触球轴承 成对配置的角接触球轴承用于同时承受径向载荷与轴向载荷的场合,也可以承受纯径向载荷和任一方向的轴向载荷。此种轴承由生产厂按一定的预载荷要求,选配组合成对,提供给用户使用。当轴承安装在机器上紧固后,完全消除了轴承中的游隙,并使套圈和纲球处于预紧状态,因而提高了组合轴承的钢性。 单列角接触球轴承以径向负荷为主的径、轴向联合负荷,也可承受纯径向负荷,除串联式配置外,其他两配置均可承受任一方向的轴向负荷。在承受径向负荷时,会引起附加轴向力。因此一般需成对使用,做任意配对的轴承组合,成对安装的轴承按其外圈不同端面的组合分为:背对背配置、面对面配置、串联配置(也称:O型配置、X型配置、T型配置)三种类型: 背对背配置O型配置面对面配置 X型配置 串联配置 T型配置 ①背对背配置,后置代号为DB(如70000/DB),背对背配对的轴承的载荷线向轴承轴分开。可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受。背对背安装的轴承提供刚性相对较高的轴承配置,而且可承受倾覆力矩。 ②面对面配置,后置代号为DF(如70000/DF),面对面配对的轴承的载荷线向轴承轴汇合。可承受作用于两个方向上的轴向载荷,但每个方向上的载荷只能由一个轴承承受。这种配置不如背对背配对的刚性高,而且不太适合承受倾覆力矩。这种配置的刚性和承受倾覆力矩的能力不如DB配置形式,轴承可承受双向轴向载荷; ③串联配置,后置代号为DT(如70000/DT),串联配置时,载荷线平行,径向和轴向载荷由轴承均匀分担。但是,轴承组只能承受作用于一个方向上的轴向载荷。如果轴向载荷作用于相反方向,或如果有复合载荷,就必须增加一个相对串联配对轴承调节的第三个轴承。这种配置也可在同一支承处串联三个或多个轴承,但只能承受单方向的轴向载荷。通常,为了平衡和限制轴的轴向位移,另一支承处需安装能承受另一方向轴向载荷的轴承。

角接触轴承内部游隙预载荷

角接触轴承-内部游隙-预载荷 单列角接触球轴承的内部游隙只有在安装后才能获得,而且取决于相对另一个轴承的调节量。该轴承在相反方向上提供轴向定位。 SKF任意配对轴承以三种不同游隙和预载荷等级生产。带游隙的轴承组的等级为: – CA轴向游隙小于普通组; – CB普通级轴向游隙(普通级); – CC轴向游隙大于普通组。 带CB游隙级的轴承为标准轴承,而一些较大的轴承带G级游隙。其它可供选用的轴承游隙等级见方阵图1。带游隙的SKF任意配对轴承可结合在包括任何数量轴承的轴承组中。

带预载荷的轴承组的等级为: – GA轻型预载荷(标准); – GB中型预载荷; – GC重型预载荷。 带GA级预载荷的轴承为标准轴承(方阵图1)。同带游隙的SKF任意配对轴承相比,带预载荷的轴承只能以两个轴承成组配对,否则预载荷会增加。 游隙等级的数值见表1和表2。预载荷游隙等级的数值见表3。 这些数值适用于背对背或面对面配对的未安装轴承组,涉及到游隙时,测量载荷为零。

配对轴承的额定转速,对于配对布置的轴承,产品表中提供的标准转速大约低于单列轴承的标准转速的20%。 配对轴承的载荷承受能力产品表中给出的轴承基本额定载 荷和疲劳载荷极限值也适用于配对安装的轴承。 同单列轴承的关系如下(配对布置的轴承直接靠在一起安装时有效): :所有轴承配置中的标准轴承和背对背或面对面配对的SKF Explorer轴承的基本额定动载荷 C = 1,62 ×C单列轴承 串联配置的SKF Explorer轴承的基本额定动载荷 C = 2 ×C单列轴承疲劳载荷极限 P u = 2 ×P u单列轴承 轴向力的确定 当施加径向载荷给单列角接触球轴承时,载荷从一条滚道传送到另一条时与轴承轴线构成一个角度,导致轴承内产生内部轴向力. 计算由两个单列轴承和/或串联布置的配对轴承组的当量载荷时,必须考虑到这一点。各种轴承配置和载荷情况所需公式见表4。只有在轴承之间的游隙调整到几乎等于零但也不加任何预负载的情况下,这些方程式才适用。在所示配置中,轴承甲承受径向载荷F rA,而轴承乙承受径向载荷F rB。F rA和F rB始终