印刷首件检查表

有限公司

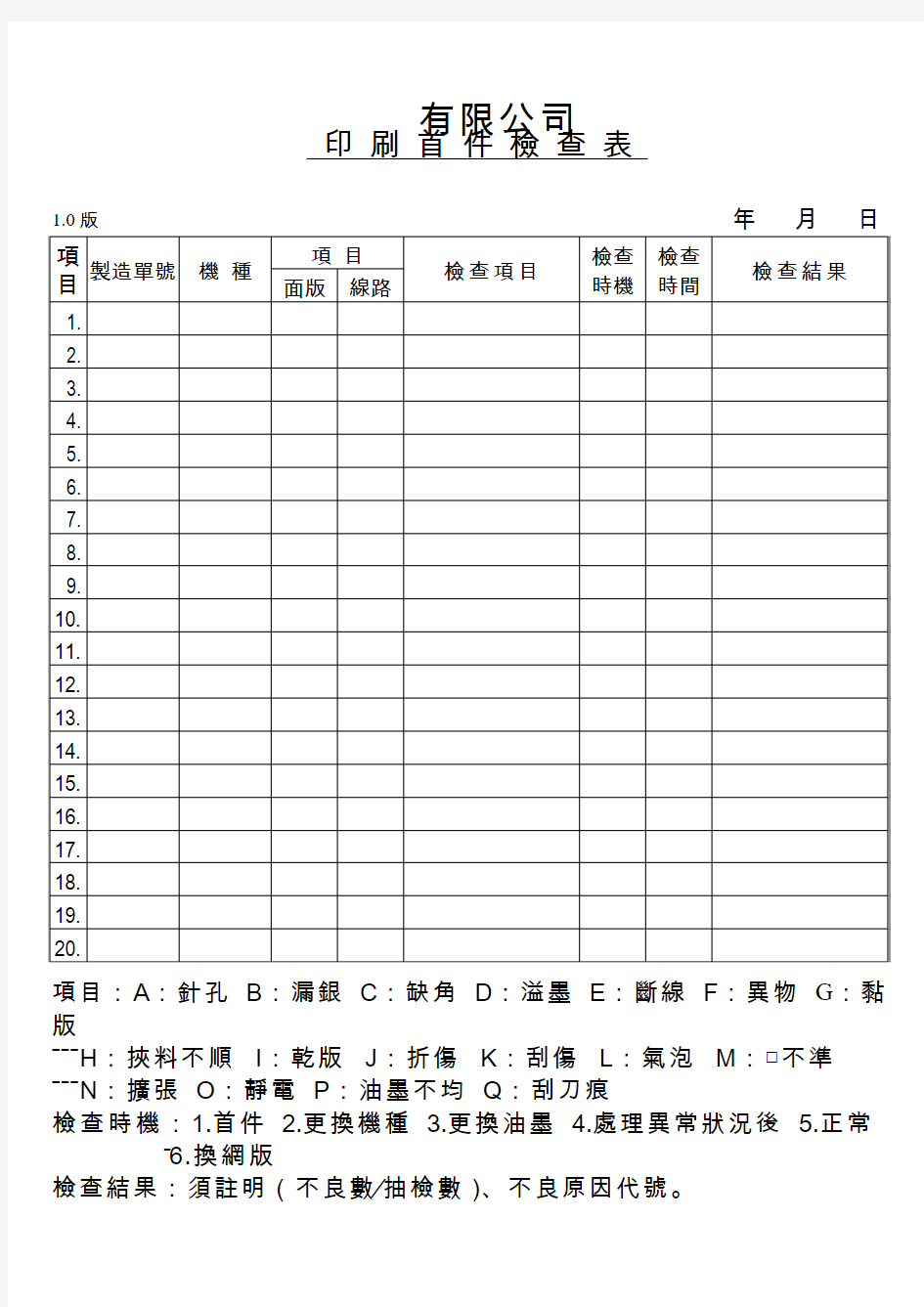

印刷首件檢查表

1.0版年月日

項目:A:針孔B:漏銀C:缺角D:溢墨E:斷線F:異物G:黏版

ˉˉˉH:挾料不順I:乾版J:折傷K:刮傷L:氣泡M:□不準ˉˉˉN:擴張O:靜電P:油墨不均Q:刮刀痕

檢查時機:1.首件 2.更換機種 3.更換油墨 4.處理異常狀況後 5.正常ˉ6.換網版

檢查結果:須註明(不良數∕抽檢數)、不良原因代號。

組長:ˉ品檢:ˉ印刷員:ˉˉ

成品检验工作流程模板

1.目的 规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。2. 适用范围 适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验生产 生产 检验员 OQC组 长 QE PIE/OQC组 长/PQC组长 OQC PIE 生产部 OQC组长 检验员 OQC组长 /PQC组长 /PIE OQC主 管 检验员 PIE 每一订单生产的第一台机送OQC检验 按订单、样机、检验标准或规范、 说明书、ECN、料表、设计文件作 首件检验 填写《首件检查表》(外观、功能) QE对首件及《首件检查表》确认,并 签署合格与否意见 OQC、PQC和PIE对机确认, 不合格发出《OQC检验报告》,注 明首件检查 工程PIE分析原因,发出《坏机 分析报告》 已投产机返工,生产再重送首件 首件检验合格,OQC通知生产线组长在 《首件确认表》上签字确认后,生 产部批量生产 首件检验合格,OQC批量抽检 根据产品检验标准、规范,《产品检 验抽样规定》,设计文件,批量抽检 记录抽检的每台机流水号 首批检验合格机抽一箱做整箱落地 试验 首批检验合格机(配有电源的产品) 抽一箱做24小时煲机试验 根据抽检结果填写OQC检验报告 批量抽检不合格PQC、OQC、PIE对机 确认 OQC主管在OQC检验报告上签字确认 OQC在生产部产成品送检单上填写 REJ,注明不良项目,发出《OQC检 验报告》, 工程PIE发出《坏机分析报告》,在 线指导生产线返工,返工后重新送 检 《首件检 查表》 《OQC检 验报告》 《坏机分 析报告》 开始 投产 检查结果首件不合格 首件合格处 批量检验抽检不合格

首件检验管理规定

南缔(厦门)展示器材有限公司 版 本 号:A0 页 号:第 2 页/共2 页 6.1.2在首件制作过程中,生产线负责按生产现行有效的工艺标准完成首件制作。如果需要后工序一同验证时应必须完成后道工序加工。 6.2以下情况均需作首件检查 a.每日开始生产时; d.首次批量生产的新品; c.由于设备、工艺等原因停机调整,再开机时要进行首件确认; e.由于材料的规格变更后,投入生产时要进行首检确认 f.换产品型号生产时; g.异常处理后,重新生产时。 6.3首件检查 6.3.1操作员在每批产品批量生产前自行进行首件检验,数据并记录于“自主作业标准/检查表”。检验合后,将首件样品交品管人员进行首件确认。 6.3.2若操作人员无能力完成首件自检的,生产部应安排技术人员或班组长代为进行首件自检。 6.3.3若操作员检验不合格须通知班长或工装管理专门人员调整机台,直至首件检验合格为止。 6.3.4检验员按照要求依有效检验规范、工艺文件、产品要求、图纸等,使用正确的检测工具,检测手段对首件进行确认。 6.2.5首件检验合格后,品检员依《标识与可追溯管理程序》进行产品标识。 6.2.6首检检测结果记录 “制程检验规范/记录表”的首件栏。 6.4首检不合格的时立即返回,重新制作首件,并按以上步骤重新确认 6.5首件检查相应的责任 6.5.1任何不做首件,或首件不合格即开始量产,由直接责任人承担不良损失。 6.5.2首件误检或漏检导致产品批量不良,由生产作业员及品管检验人员共同承担不良损失。 6.5.3没经检查或未检查完毕但检验员出具好合报告或合格标识的,由检验员承担不良损失。 6.6首件的使用 6.6.1视生产需要,品检员可同时签发多个首件样品。 6.6.2首件样品应放置于生产作业员容易获取的位置,便以自检时使用。 6.6.3首件应自始至终保留致当班、当天、本工序或本工位生产加工完后的全过程。 6.7首件的处置 6.7.1视其需要,如本批量未生产完成,可保留到第二天,以便第二天的首件比对,原则上只保留一天。 6.7.2生产结束首件应随批量产品一同转序。 7.0使用表单 7.1自主作业标准/检查表 SIX-QI-PG0205A BOO 7.2制程检验规范/记录表 SIX-QP-18A B00 8.0修订记录 章节号 修改申请编号 修改人 修改日期 修改摘要

产品首件鉴定检验程序(含表格)

产品首件鉴定检验程序 (ISO9001-2015) 1.目的 为确保新产品制造工艺的正确性,保证产品质量,避免出现批量不合格品。2.适用范围 本程序适用于公司对产品首件鉴定和检验工作。 3.术语 3.1首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、设备的调整、工装的调换修磨等)后加工的第一或前几件产品。对于大批量生产,“首件”往往是指一定数量的样品。 3.2首件鉴定是对试生产的第一件零部件按设计图样和工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为零部件生产(工艺)定型做准备。 3.3首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。 4.职责

4.1 技术部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责。4.2 生产部只有在首件产品鉴定合格后,才能组织批量生产; 4.3各车间有责任配合技术部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产。 4.4 质保部应配合技术部做好产品首件鉴定和检验工作,并对其结果进行确认; 5.首件产品鉴定工作程序 5.1首件鉴定范围 a)新产品在工艺定型前的首件; b)不连续的批生产,间隔一年后又恢复生产的首件; c)设计图纸发生重大更改后生产的首件; d)工艺规程发生重大更改后生产的首件; e)合同要求指定的首件。 5.2首件鉴定的内容 a)首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产; b)产品加工的工艺安排是否合理可行,适合批量生产; c)所用采购产品是否符合规定要求; d)选用的所有设备能否满足生产要求,生产环境是否满足生产要求;