发动机机油冷却器流量特性的试验与仿真

收稿日期:2009204208;修回日期:2009205226

基金项目:国家自然科学基金资助项目(50575065)

作者简介:童宝宏(1978—),男,副教授,硕士生导师,博士,主要从事现代机械设计理论与方法、车辆CAD/CA E 方面的研究;bh_tong @

https://www.360docs.net/doc/ab5847616.html, 。

发动机机油冷却器流量特性的试验与仿真

童宝宏1,桂长林2

(1.安徽工业大学机械工程学院,安徽马鞍山 243002;2.合肥工业大学机械与汽车工程学院,安徽合肥 230009)

摘要:结合试验,详细考察了不同油温下机油冷却器的流量特性,并利用BP 神经网络建立了描述机油冷却器流量特性的仿真模型。研究结果表明:随着流量的增加,机油流经机油冷却器所产生的压降也明显增加;在较低油温和高压降情况下,流经机油冷却器的机油流量与其所产生的压降均有很好的线性关系,而在高温、低压降时存在明显的非线性关系;流量—压降关系比流量—温度关系的线性度更好。利用BP 神经网络建立的流量特性模型取得了很好的性能仿真效果,最大误差不超过5%。

关键词:发动机;机油冷却器;流量特性;试验研究;数学模型

中图分类号:T K414.1 文献标志码:B 文章编号:100122222(2009)0320040204

机油温度是影响发动机润滑系统工作可靠性的最主要因素之一。温度过高,机油黏度降低显著,机油稳定性降低,氧化变质加剧,机油压力偏低,易造成烧轴瓦、烧曲轴、缸套拉伤等故障。因此,为控制发动机机油温度,保证各部件得到有效而可靠的润滑,当油底壳机油温度(也就是常说的机油温度)超过95℃时,就应该在润滑系统中安装机油冷却器。机油冷却器的作用就是降低机油的温度,使其保持在合适范围内,从而大幅度提高发动机的性能和寿命。

机油冷却器的性能主要取决于其传热和流阻两项指标。人们对机油冷却器主要侧重于其传热性能的研究,而很少对其流阻特性进行全面研究。通过分析流经机油冷却器的机油流量与压降的关系,本研究详细考察了不同油温下机油冷却器的流阻特性,为发动机润滑冷却系统设计与分析提供依据。

对于给定的机油冷却器及机油,机油流量和温度是影响压降的主要因素。目前,人们对润滑系统组成部件流量特性的建模研究主要采用线性回归、逐步回归等数理统计的原理对试验数据进行处理得到其近似方程表达式[1]。这些方法大多是针对某一特定工况或某些局部工况来分析和评价其工作特性的。机油冷却器在工作时,有关因素如温度、压力等对其流量特性的影响大多是非线性的,因此采用上述方法对机油冷却器全工况下的流量特性建立统一

的方程表达式将是十分复杂的。

神经网络建模技术已经被广泛应用在汽车发动机等各研究领域,并取得了良好的效果[226]。本研究利用B P 神经网络的非线性映射功能并结合相关试验数据建立了描述机油冷却器流量特性的仿真模型,并通过试验法验证了所建模型的正确性。

1 试验研究

1.1 试验对象及试验装置

试验对象为某4105柴油机用机油冷却器,其主要的一些性能参数如下:

?机油冷却器芯子在1.2M Pa 油压下作密封性试验,时间3min ,不得渗漏,芯片不得拱起;

?限压阀开启压力为0.3M Pa 。

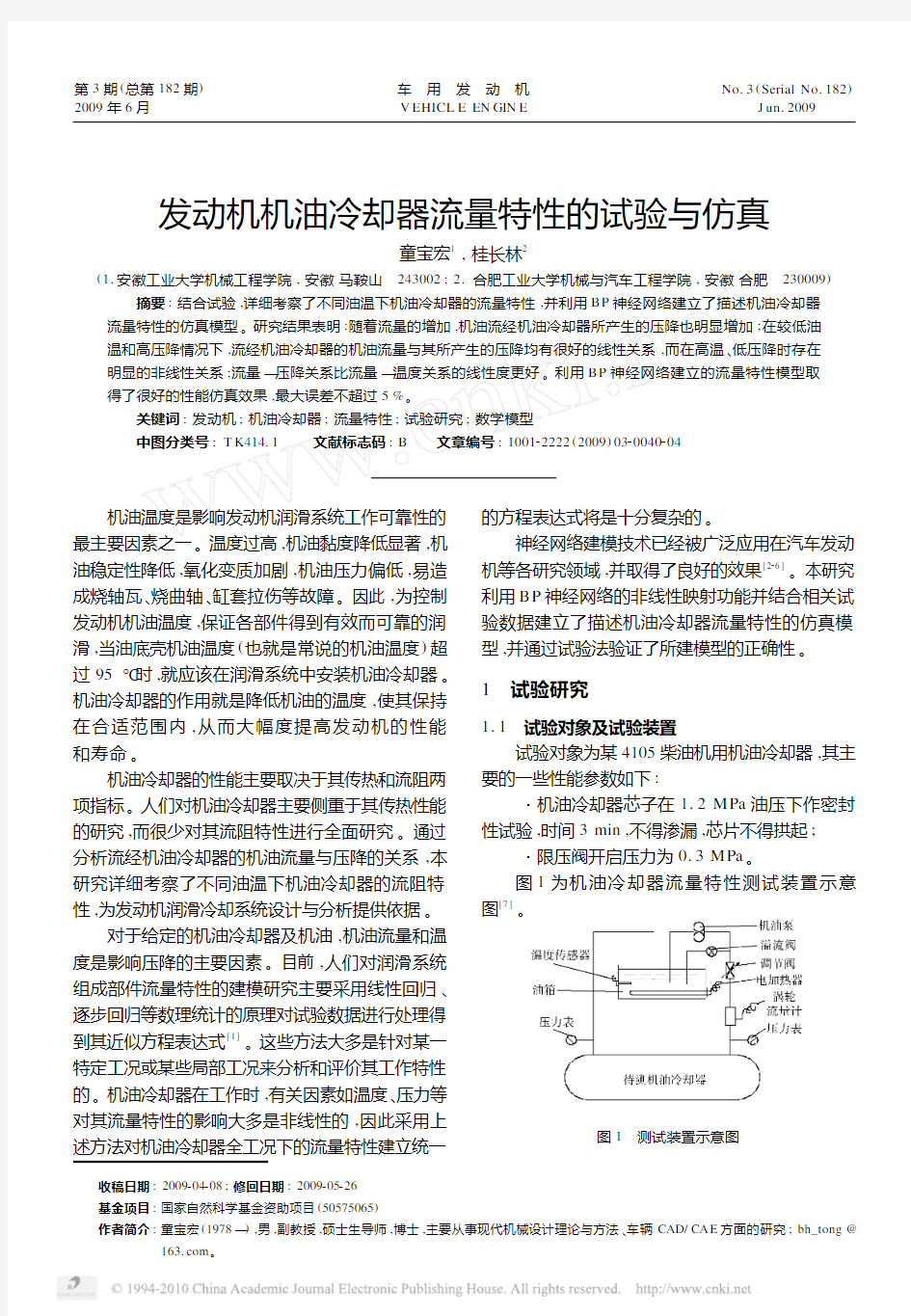

图1为机油冷却器流量特性测试装置示意图[7]。

图1 测试装置示意图

第3期(总第182期)2009年6月车 用 发 动 机V EHICL E EN GIN E No.3(Serial No.182)

J un.2009

油箱内的机油经过加热器加热,由机油泵泵出,流经调节阀、流量计后进入机油冷却器,再由冷却器

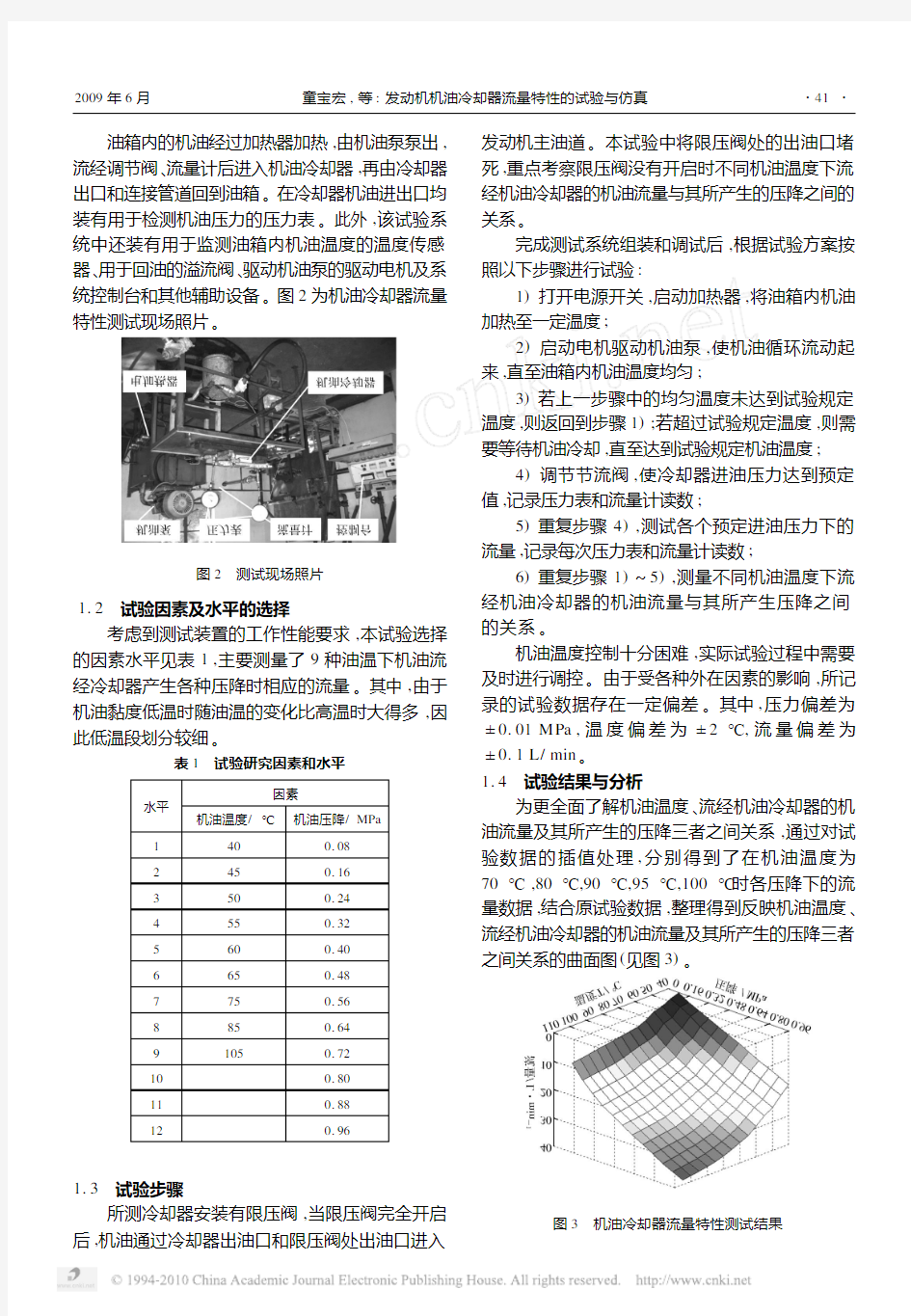

出口和连接管道回到油箱。在冷却器机油进出口均装有用于检测机油压力的压力表。此外,该试验系统中还装有用于监测油箱内机油温度的温度传感器、用于回油的溢流阀、驱动机油泵的驱动电机及系统控制台和其他辅助设备。图2为机油冷却器流量特性测试现场照片

。

图2 测试现场照片

1.2 试验因素及水平的选择

考虑到测试装置的工作性能要求,本试验选择的因素水平见表1,主要测量了9种油温下机油流经冷却器产生各种压降时相应的流量。其中,由于机油黏度低温时随油温的变化比高温时大得多,因此低温段划分较细。

表1 试验研究因素和水平

水平

因素

机油温度/℃

机油压降/MPa

1400.082450.163500.244550.325600.406650.487750.568850.649105

0.72100.80110.8812

0.96

1.3 试验步骤

所测冷却器安装有限压阀,当限压阀完全开启后,机油通过冷却器出油口和限压阀处出油口进入

发动机主油道。本试验中将限压阀处的出油口堵死,重点考察限压阀没有开启时不同机油温度下流经机油冷却器的机油流量与其所产生的压降之间的关系。

完成测试系统组装和调试后,根据试验方案按照以下步骤进行试验:

1)打开电源开关,启动加热器,将油箱内机油加热至一定温度;

2)启动电机驱动机油泵,使机油循环流动起来,直至油箱内机油温度均匀;

3)若上一步骤中的均匀温度未达到试验规定温度,则返回到步骤1);若超过试验规定温度,则需要等待机油冷却

,直至达到试验规定机油温度;

4)调节节流阀,使冷却器进油压力达到预定值,记录压力表和流量计读数;

5)重复步骤4),测试各个预定进油压力下的流量,记录每次压力表和流量计读数;

6)重复步骤1)~5),测量不同机油温度下流经机油冷却器的机油流量与其所产生压降之间的关系。

机油温度控制十分困难,实际试验过程中需要及时进行调控。由于受各种外在因素的影响,所记录的试验数据存在一定偏差。其中,压力偏差为±0.01M Pa ,温度偏差为±2℃,流量偏差为±0.1L/min 。1.4 试验结果与分析

为更全面了解机油温度、流经机油冷却器的机油流量及其所产生的压降三者之间关系,通过对试验数据的插值处理,分别得到了在机油温度为70℃,80℃,90℃,95℃,100℃时各压降下的流量数据,结合原试验数据,整理得到反映机油温度、流经机油冷却器的机油流量及其所产生的压降三者之间关系的曲面图(见图3)。

图3 机油冷却器流量特性测试结果

?14?2009年6月 童宝宏,等:发动机机油冷却器流量特性的试验与仿真

由图3可以发现,在较低油温和高压降情况下,流经机油冷却器的机油流量与其所产生的压降之间有很好的线性关系,而在高温、低压降时存在明显的非线性关系。同时还可以发现,流量—压降关系比流量—温度关系的线性度更好。

2 BP 神经网络建模分析

2.1 BP 神经网络

BP 反向传播网络是目前工程中应用最为广泛

的一种人工神经网络。由于神经网络具备非线性映射功能,可用神经网络逼近动态系统输入和输出之间任一非线性关系。这样,经过训练的神经网络可成为描述系统的模型。利用神经网络建模的最大特点是,只需样本数据而不需要建立具体的数学方程表达式,就能建立起输入与输出之间的非线性映射关系,用于函数逼近,理论上可达到任意精度[8]。2.2 模型的建立2.2.1 学习样本的选择

学习样本是用来训练网络、调整网络的连接权值使网络的模拟输出与实际输出的误差最小。一个性能良好网络模型学习样本的选择应具有3个特性,即致密性、遍历性和相容性[9]。本研究采用试验实测数据作为学习样本。2.2.2 网络结构的设计

实际应用中,BP 网络主要有两层和3层(不包括输入层)两种。研究表明,当隐含层的神经元足够大时,两层结构的网络可以实现任意复杂的映射。对于给定的机油冷却器及所使用的机油,机油流量和温度是影响压降大小的主要因素。本研究采用两层结构,将机油流量和温度作为网络的输入,所产生的压降作为输出。图4为描述机油冷却器流量特性的B P 神经网络模型

。

图4 机油冷却器流量特性的BP 神经网络模型

2.2.3 训练算法的选择

BP 网络的学习算法有很多种,对于一个给定的

问题,采用哪种训练方法使网络训练速度最快是很难预料的。通过试算比较,本研究最终选定使用Levenberg 2Marquardt 算法来训练网络。2.3 仿真结果分析

图5示出B P 神经网络模型仿真预测结果与实

测值之间的比较。

由图可见,在各种油温工况下,仿真得到的流量

压降关系曲线与实测结果十分吻合

。

?24? 车 用 发 动 机 2009年第3期

图5 机油冷却器流量特性的神经网络建模分析

3 结论

a )随着流量的增加,机油流经机油冷却器所产

生的压降也明显增加;

b )在较低油温和高压降情况下,流经机油冷却器的机油流量与其所产生的压降有很好的线性关系,而高温、低压降时存在明显的非线性关系;流

量—压降关系比流量—温度关系的线性度更好;

c )利用神经网络建立机油冷却器的流量特性模型是可行的,取得了很好的性能仿真效果,可以提高润滑系统网络法分析过程中的建模效率。

参考文献:

[1] 阮 桢,胡德金,许黎明,等.内燃机机油泵工作特

性数学模型的分析与研究[J ].内燃机工程,2006,

27(3):50253.

[2] 何 仁,周孔亢,吴志敏.应用人工神经网络预测内

燃机基本性能[J ].机械工程学报,1996,32(6):10.

[3] 吴义虎.汽车发动机技术的神经网络方法[M ].北京:

人民交通出版社,2000.

[4] Shayler P J ,G oodman M ,Ma T.The exploitation of

neural networks in automotive engine management sys 2tems[J ].Engineering Applications of Artificial Intelli 2gence ,2000,13:1472157.

[5] Xu K ,Xie M ,Tang L C ,et al.Application of neural

networks in forecasting engine systems reliability [J ].Applied Soft computing ,2003(2):2552268.

[6] 冯国胜,杨绍普,程京平.基于神经网络的柴油机性能

建模[J ].内燃机学报,2005,23(2):1822186.

[7] 上海内燃机研究所,浙江银轮机械股份有限公司.JB/

T 5095—91 内燃机机油冷却器传热性能试验方法[S].北京:机械工业出版社,1991.

[8] 周开利,康耀红.神经网络模型及其MA TL AB 仿真

程序设计[M ].北京:清华大学出版社,2005:7.

[9] 周 斌,李玉梅,志 一.神经网络内燃机排放模型学

习样本的选定[J ].西南交通大学学报,2002,37(6):

6592663.

Simulation and Experiment of Flow Characteristic for Engine Oil Cooler

TON G Bao 2hong 1,GU I Chang 2lin 2

(1.School of Machinery ,Anhui University of Technology ,Maanshan 243002,China ;

2.School of Machinery and Automobile Engineering ,Hefei University of Technology ,Hefei 230009,China )

Abstract :Based on th test ,the flow characteristic of oil cooler under different temperatures was analyzed and its simulation

model was built by the BP neural network.The results show that the pressure drop will distinctly increase with the increase of flow.Under low temperature and high pressure drop conditions ,there is the linear relationship between pressure drop and flow.Oppositely ,there is the nonlinear relationship.Therefore ,compared with the flow and temperature ,the flow and pres 2sure drop has better linear relationship.Accordingly ,the model has better simulation effects ,whose maximum error is no more than 5%.

K ey w ords :engine ;oil cooler ;flow characteristic ;experimental study ;mathematical model [编辑:李建新]

?34?2009年6月 童宝宏,等:发动机机油冷却器流量特性的试验与仿真

调节阀流量特性测试

过程控制系统实验报告实验项目: 调节阀流量特性测试学号: 1404210114 姓名: 邱雄 专业:自动化 班级: 3 2017年11月28日

一、实验目得 1、掌握阀门及对象特性测试得方法。 2、了解S值变化对阀门特性得影响。 3、根据对象特点合理选择特性测试方法。 二、实验内容 1.测定不同S值下得调节阀流量特性。 2.测定二阶液位对象得阶跃响应特性。 三、实验系统得P&ID图(管道仪表流程图)、方块图P&ID图: 图(1)

方块图: 四、实验步骤 1、接通监控操作站、数据采集站电源预热相关设备。 2、启动监控操作系统设置“采集模式”。选中“采集模式”中得“模拟采 集”。 3、进入调节阀流量测试界面。 4、进入压力调节器操作面板。设置调节器为反作用,比例、积分、微分参 数得参考值分别为50%、4秒、0秒,点击选项“自动”进入自动调节。设定“给 定值”为90%,使泵得出口压力(调节器操作面板得测量值)为90%。 6、测试UV-101气动调节阀流量特性。在前面已经打开了相应得球阀, 并设置为350。分别记录设定值由0、30、60、75、80、83、86、89、92、 95、98、100%增加时与由100、98、95…0%减少时对应得流量(FT-101)。 7、改变S值再测试其流量特性。保持UV-101全开,调节球阀M10开度, 使流量(FT-101)为原来(MV全开时)得50%,即减小S值。重复第6步。 五、实验数据及结果 测试UV-101气动阀得流量特性数据如下: UV-1 83 8992 95 98 100

F T-101 93、09 69、85 42、98 28、75 24、81 21、21 15、47 12、43 9、57 7、01 5、04 表(1) U V-1 89 83 80 75 60 30 0 FT-101 5、04 5、12 5、30 5、36 5、4 10、51 12、97 17、87 31、67 59、65 93、06 表(2) 图(1) 调节球阀M10开度,使流量(FT -101)为原来(MV 全开时)得50%,调节阀 开度此时为43。所得数据如下: UV-1 83 89 92 95 98 100 F T-101 49、71 45、12 34、56 25、71 22、01 20、02 14、66 12、50 9、81 7、12 5、04 表(3)

实验二-发动机负荷特性试验资料讲解

实验二-发动机负荷特 性试验

“发动机负荷特性试验”实验指导书 (中南林机电院刘谦钢) 一、实验目的及要求(参见“发动机原理实验教程”P8) 1实验目的: 1.1掌握发动机负荷特性的试验方法。 1.1.1 掌握发动机负荷的加载方法和转速和燃油消耗率的测量方法。 1.1.2 掌握发动机功率、转速、油耗等测量仪器设备的选择、操作、使用方法。 1.1.3 熟悉发动机负荷特性测试数据的分析和处理方法。 1.2 通过实验,学习绘制、分析发动机负荷特性曲线。 1.2.1 依据原始数据和处理的数据,绘制发动机负荷特性曲线。 1.2.2 通过分析负荷特性曲线评价发动机在规定转速下,发动机部分负荷经济能,并为合理选用和调整发动机提供依据。 2 实验要求: 2.1 每次参加试验的学生为10~20人。 2.2 实验前复习发动机负荷特性试验的相关内容,认真阅读实验指导书及其附件。 2.3 实验时应作好记录纸笔等准备,按指导书操作仪器设备、试验及作好实验记录。2.4 实验后,严格按实际实验数据正确处理实验数据,绘制相应曲线,认真撰写实验报告。 二、实验预习及准备(参见“发动机原理实验教程”P8~P9。) 1 实验原理: 当发动机油门(节气门)位置不变而通过测功器人为改变给发动机的所加负载,发动机转速必然改变。为制取发动机某一恒定转速下燃油消耗量、燃油消耗率、排气温度等随负荷变化而变化的特性,因此,可通过调节发动机油门(节气门)的位置来改变供

油量的大小,从而达到保持发动机转速不变的目的。(参见“发动机原理实验教程”P1~P4。) 1.1 负荷特性定义:当转速n不变时,发动机其它性能参数(燃油耗量、燃油耗率、排气温度等)随负荷的改变而变化的关系。 1.2 负荷特性试验的作用 负荷特性试验表明在某规定转速下,各种不同负荷时的油耗率g e随功率P e变化的关系。通过负荷特性曲线可找出某转速下发动机所能达到的最大功率P emax和最低油耗率g emin,还可用来评价标定工况下的经济性,判断功率标定的合理性及有关调整的正确性。负荷特性主要用于对发动机的经济性进行比较和评价。 1.3 测量原理 1.3.1 功率测量原理(同发动机总功率试验) 1.3.2燃油消耗率测量原理(同发动机总功率试验) 2 实验设备及仪器:详见附件2。 3 实验技术标准及规范 3.1 技术标准 3.1.1 JB/T1147.2-2007《中小功率内燃机第2部分:试验方法》 3.1.2 JB/T1147.1-2007《中小功率内燃机第1部分:通用技术条件》 3.2 技术规范 3.2.1试验时发动机应带的附件及试验一般条件控制的要求详见附件4:“发动机原理实验教程”附录G--“发动机试验技术条件及规范”。 3.2.2《FC2000测控系统操作规程一》及《FC2000测控系统操作规程二》(见附件)。 3.2.3 S1110发动机主要技术参数表(见附件3)。

调节阀流量特性测试

过程控制系统实验报告 实验项目:调节阀流量特性测试 学号:1404210114 姓名:邱雄 专业:自动化 班级: 3 2017年11月28 日

一、实验目的 1.掌握阀门及对象特性测试的方法。 2.了解S值变化对阀门特性的影响。 3.根据对象特点合理选择特性测试方法。 二、实验内容 1.测定不同S值下的调节阀流量特性。 2.测定二阶液位对象的阶跃响应特性。 三、实验系统的P&ID图(管道仪表流程图)、方块图P&ID图: 图(1)

方块图: 四、实验步骤 1.接通监控操作站、数据采集站电源预热相关设备。 2.启动监控操作系统设置“采集模式”。选中“采集模式”中的“模拟采集”。 3.进入调节阀流量测试界面。 4.进入压力调节器操作面板。设置调节器为反作用,比例、积分、微分参数的参考值分别为50%、4秒、0秒,点击选项“自动”进入自动调节。设定“给定值”为90%,使泵的出口压力(调节器操作面板的测量值)为90%。 6.测试UV-101气动调节阀流量特性。在前面已经打开了相应的球阀,并设置为350。分别记录设定值由0、30、60、75、80、83、86、89、92、95、98、100%增加时和由100、98、95…0%减少时对应的流量(FT-101)。 7.改变S值再测试其流量特性。保持UV-101全开,调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,即减小S值。重复第6步。 五、实验数据及结果 测试UV-101气动阀的流量特性数据如下: 表(1) 表(2)

图(1) 调节球阀M10开度,使流量(FT-101)为原来(MV全开时)的50%,调节阀开度此时为43。所得数据如下: 表(3) 图(2)

汽车发动机功率检测实验

汽车发动机功率检测实验 一、实验目的和任务 1、通过实验,找出发动机在不同负荷下工作时的动力性与经济性的变化规律。 2、了解(或熟悉)测功机的特性和工作原理,掌握测功机的操作方法。 3、了解(或熟悉)制取发动机的负荷特性的方法、步骤与基本操作技术。 4、了解柴油机(或汽油机)当转速不变时,燃油消耗率b e,每小时油耗量B,排气温度t r,随负荷P e(或p me)变化的规律。 二、实验仪器、设备及材料 测功机(水力或电力)一台,柴油机或汽油机(单缸或多缸)一台,转速表(机械式或数字式)一只,温度计(排气温度、水温、油温)若干只,机油压力表,天平(或自动油耗测量仪),秒表,计算器一只,工具一套。 三、实验条件、步骤及注意事项 (一)实验条件 1、调整柴油机(或汽油机)各参数(供油提前角或点火提前角、喷油压力、供油量、配气相位、气门间隙等)到规定值,紧固各连接螺栓,使发动机处于最佳技术状态。 2、起动发动机后,使发动机运转到正常工作状况。 (二)实验步骤及注意事项 1、起动柴油机(或汽油机),看油压正常否,有无漏气、漏水、漏油现象,发动机响声正常否,如有不正常情况应排除后,方能计速。 动机在选定转速下达到初步稳定的热平衡状态。 2、观察发动机的转速(±1%),水温、机油 温度和压力以及排温,是否达到规定值,只有达 到规定值时,才能进行实验。 3、把柴油机(或汽油机)的转速保持在选 定转速,逐渐增加负荷,第一次增加负荷后,调 节油门,待发动机稳定运转在选定转速下时,测 量一次油耗G所用时间Δt,并计算出P e、b e、B 的值,记录于表中。再增加负荷,重复上述步骤。 4、也可以从大负荷测试到低负荷。测量点 最少不小于六点,取八个实验点较好。 5、测试完成后,按规定将柴油机(或汽油机)熄火,整理现场。 四、思考题

汽轮机高调门流量特性优化试验方案

汽轮机高调门流量特性优化 试验方案 本页仅作为文档页封面,使用时可以删除 This document is for reference only-rar21year.March

皖能马鞍山发电有限公司2号机组汽轮机高调门流量特性优化试验方案 2013年4月10日

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 负责单位:安徽科讯电力技术服务中心 协作单位:皖能马鞍山发电有限公司 起日期:2013年4月10日14:00——20:00 负责人:张兴 工作人员:张兴、施壮 编写 ____________ 审阅 ____________ 审核____________ 批准____________

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 1、试验目的 为提高皖能马鞍山发电有限公司2号机组运行的安全性和经济性,根据合同要求,我单位计划于2013年4月10日对2号机组汽轮机高调门进行流量特性测试及优化,并完成2号机组汽轮机进行单/顺阀切换试验。 2、试验条件 (1)、机组在设计的正常工况下稳定运行,负荷能从额定负荷(汽机高调门全开时)至60%左右的额定负荷范围之间变化。 (2)、试验过程中由运行人员手动控制燃料量维持主汽压力稳定。 (3)、信号测量设备应满足精度要求并有效期内的检定合格证书。数据记录通过分散控制系统进行。 (4)、历史数据站工作正常,能完成对主汽压力、调节级压力、给定值、流量指令、阀位指令/开度、功率等参数的采集,并能生成*.csv或*.xls格 式文件,且数据分辨率满足测试要求。 3、试验内容 通过汽轮机高调门流量特性测试及参数优化试验,根据机组实际特性及标准流量参考线对多阀、单阀流量特性进行统一整定。 4、试验方法及步骤 各高调门单个流量特性测试

发动机负荷特性曲线(精)

发动机负荷特性曲线 2006-9-6 发动机诸性能特性中有一个叫做负荷特性,它是指当发动机转速一定时,经济性指标的有效比燃油消耗量随发动机负荷的变化关系。利用这一变化曲线,可最全面地确定发动机在各种负荷和转速时的经济性。 在了解负荷特性前,首先要知道有效比燃油消耗量是什么。 衡量汽车耗油量大小一般用汽车在规定的速度下行驶100公里路程的实际耗油量(升)计算。例如汽车技术参数上常见有“90公里/小时等速”时100公里耗油量的参数,这是衡量汽车经济性指标。衡量发动机经济性指标,工程技术人员用有效比燃油消耗量这一个指标,简称油耗率,用ge表示,它指每小时单位有效功率消耗的燃油量,单位是g/kw.h。当然,衡量发动机经济性还有其它指标,由于与本文关系不大不作介绍。 发动机分为汽油机和柴油机两大类。汽油机是依靠节气门调节负荷的,因此汽油机负荷特性又称节流特性;柴油机是靠改变喷油量来调节负荷的,通过喷油量变化改变混合气成份,因此柴油机负荷特性又称燃油调整特性。 由于发动机转速是经常变化的,需要测定发动机不同转速下的负荷特性,才能全面评价不同转速和不同负荷下发动机的燃油经济性。发动机负荷特性的读取在试验台架上进行。以汽油机为例,启动发动机后逐渐开启节气门,直至最大,同时调节载荷使发动机保持某一转速稳定运行,测定此工况下发动机输出功率及燃油消耗量。然后再关小节气门,调整载荷使发动机保持转速不变再测定。如此依次进行下去,直到发动机能保持稳定工作的最小节气门开度,得到不同负荷和转速下的燃油消耗量。不同转速下的发动机负荷特性曲线变化的趋势是差不多,只是具体数值的不同。 普通汽油机负荷特性曲线的特征,开始启动时ge最大(此时需要浓混合气),但随节气门逐渐开启负荷增大而ge减少直至最低点,此时节气门接近全开。继续开大节气门,ge又会开始上升,曲线呈现一条内凹抛物线。曲线的最小ge值越低越好,同时ge随负荷的变化越平缓,发动机在不同负荷下工作的经济牲越好。从曲线的形状,可以分析出哪一个负荷区域是最经济的。 汽油机负荷特性曲线

发动机原理实验关于万有特性的

西华大学实验报告 开课学院及实验室:交通与汽车工程学院内燃机实验室 实验时间: 2011 年 月 日 1、实验目的 2、实验设备、仪器及材料 3、实验内容 3.1 一般实验(非上机实验): 3.1.1实验方案设计与选择(设计性、创新性实验需写该项内容) 3.1.2实验原理及实验步骤(实验工作原理或实验的主要操作过程) 3.1.3实验记录(核心代码及调试过程) 3.2 上机实验: 3.2.1上机实验的内容及要求 3.2.2算法设计思想与算法实现步骤 3.2.3程序核心代码,程序调试过程中出现的问题及解决方法 3.2.4 程序运行的结果 注解:理工科实验需记录实验过程中的数据、图表、计算、现象观察等,实验过程中出现的问题;其它如在计算机上进行的编程、仿真性或模拟性实验需记录程序核心代码以及程序在调式过程中出现的问题及解决方法;记录程序执行的结果。 4、实验总结 4.1实验结果分析及问题讨论 4.2实验总结心得体会 注解:实验总结的内容根据不同学科和类型实验要求不一样,一般理工科类的实验需要对实验结果进行分析,并且对实验过程中问题进行讨论;在计算机上进行的编程、仿真性或模拟性实验需要对上机实践结果进行分析,上机的心得体会及改进意见。其它实验应总结实验过程写出心得体会及改进意见。 说明:各门实验课程实验报告的格式及内容要求,请按照实验指导书的要求手工书写。

一、实验目的和任务 1、进一步掌握万有特性曲线意义 2、掌握发动机万有特性曲线的测定和绘制方法 3、了解万有特性曲线的用途 负荷特性、速度特性只能表示某一油量控制机构位置固定或某一转速时,发动机参数间的变化规律,而对于工况变化范围大的发动机要分析各种工况下的性能,就需要在一张图上全面表示出发动机性能的特性曲线,这种能够表达发动机多参数的特性称为万有特性。 广泛应用的万有特性用n为横坐标,用平均有效压力Pme为纵坐标,在图上画出许多等油耗率曲线和等功率曲线。根据需要,还可以在万有特性曲线上绘出等节气门开度线、等排放线、等过量空气系数线等。 二、实验仪器、设备及材料 测功机(电涡流型)一台,汽油机(单缸或多缸)一台,转速表(机械式或数字式,或测功机自带转速)一只,温度传感器(排气温度、水温、油温)若干个,机油压力表,自动耗油测量仪,以上各部分可能集成为发动机测控台架一套。大气压力、温度、湿度计各一支。计算器一只,工具一套,燃料若干。 三、实验原理及步骤 (一)、起动发动机,并预热之,待发动机冷却液温度和润滑油程度均达到规定范围才可开始实验; (二)、分组按发动机速度(或负荷特性)实验方法完成一系列不同节气门开度下的速度特性,或者不同发动机转速下的负荷特性。 (三)、根据发动机类型的不同,万有特性有两种绘制方法,即负荷特性法和速度特性法。 对于柴油机,一般是根据不同转速下的负荷特性,用作图法求出;对于汽油机, 则根据不同节气门位置的速度特性,用作图法求得。 万有特性作图法(一) 负荷特性法: 1、将各种转速下的负荷特性以平均有效压力Pme为横坐标,以be为纵坐标,以同一 比例尺、在同一张图纸上绘出特性曲线。 2、根据发动机工作转速范围,标出万有特性横坐标n的标尺,纵坐标Pme的标尺与

复合函数下火电330MW机组阀门流量特性试验过程分析 郭严昊

复合函数下火电330MW机组阀门流量特性试验过程分析郭 严昊 摘要:为了提高机组运行的稳定性和经济性,汽轮机组改造后需要对阀门的流 量特性重新进行试验,以某发电有限责任公司(以下简称“某公司”)330MW机组为例进行试验,该机组控制逻辑中阀位函数为复合函数,经过试验,得出了复合 函数下切合机组实际情况的阀门流量特性曲线,为同类型机组的试验提供参考。 关键词:火电机组;阀门;流量;特性 目前,大部分火电机组汽轮机采用数字电液控制系统(DEH)控制,DEH具 有阀门管理和单顺阀切换功能。由于各阀门制作安装的差异、长期运行的磨损、 检修改造过程中设备和组态的变动,或者是设计行程和实际行程不一致等原因, 都可能导致阀门流量和原来流量的特性曲线不一样[1]。如果汽轮机阀门流量特性 曲线与阀门实际流量特性不符,重叠度设置不合理,在机组变负荷和一次调频时,可能出现负荷突变和调节缓慢的问题[2],在单阀/顺序阀切换时,可能因切换前 后相同负荷指令下蒸汽流量不同而引起机组负荷大幅波动。 阀门流量特性曲线是阀门开度与通过阀门流量的对应关系,如果与实际流量 曲线相差较大,在机组变负荷和一次调频时可能会出现负荷突变和调节缓慢的问题。某厂330MW机组大修改造后为了提高机组的运行稳定性和经济性,重新对 阀门的流量特性进行了试验,计算出切合机组实际情况的阀门流量特性曲线,使 机组在单阀/顺序阀切换过程更平稳,负荷扰动更小,AGC调节品质更高,主汽温度、主汽压力等参数更为稳定。 1 设备概况 某公司汽轮机为上海汽轮机有限公司生产的N330-16.7/537/537型亚临界一次中间再热、单轴、双缸双排汽、凝汽式汽轮机,高中压部分采用合缸结构,高压汽 缸为双层缸,中压汽缸为单层缸,低压缸采用双流反向三层缸结构。高压通流部分 由1级单列调节级(冲动式)和14级压力级(反动式)所组成。高压喷嘴组安 装于蒸汽室,14级隔板均装于高压静叶持环上,高压静叶持环由汽缸支承。主蒸 汽经过布置在高中压缸两侧的2个主汽阀和4个调节汽阀从位于高中压缸中部的 上下各2个进汽口进入蒸汽室和调节级,然后再流经高压缸各级。 分散控制系统(DCS)是某控制工程有限公司生产的XDPS400+分散控制系统。DCS功能包括单元机组数据采集系统(DAS)、模拟量控制系统(MCS)、协调控制系统(CCS)、燃烧管理系统(BMS)、顺序控制系统(SCS)、旁路控制系统(BPS)、吹灰程序控制系统、厂级监控信息系统(SIS)以及发电机、变压器组 和厂用电控制功能等;DCS系统由DPU及其组件、OPU操作员站、以太网总线、 工程师站等构成。 汽轮机电液控制系统(DEH)采用了某控制工程有限公司的DEH控制系统实现其控制功能,由两个控制柜(DPU 11/31、DPU12/32)、一套DEH工程师工作站和 一套DEH操作员站组成。DEH系统的执行机构包括4个高压调节阀油动机(GV)、2个高压主汽阀油动机(TV)、2个中压主汽阀油动机(RSV)和2个中压调节阀油动机(IV)。其中高压调节阀、中压调节阀、高压主汽阀油动机由电液伺服阀实现连续控制;中压主汽阀油动机由电磁阀实现二位控制。 2 采集原始阀门流量特性数据 试验开始前建立趋势组,包含的参数有:DEH负荷设定、总阀位指令、机组 功率、调节级压力、主汽压力、主汽温度、GV1~GV4阀位输出指令、GV1~GV4

1、发动机负荷特性试验

实验一:发动机负荷特性实验 (车2、) 一、实验仪器设备 1.测功机: 长沙湘仪动力测式仪器有限公司生产的电涡流测功机:型号:GW160; 额定吸收功率:160kw;最高转速:1,0000r/mim 启东市联通测功器有限公司生产的电涡流测功机:型号: DW400; 额定吸收功率:400kw;最高转速:5000r/mim 2.实验用发动机型号: YC6L-280-30型柴油发动机:最大功率:206/2200 (kw/rpm);排量:8.4L 3.发动机自动测控系统 4.数字智能油耗仪 二、实验步骤 起动发动机前,先检查发动机的燃油、润滑油、冷却水等是否正常,不正常不允许启动,正常则进行以下步骤: 1.起动发动机进行暖机,在热状态稳定旧准备进行测量。 2.调节测功器和油门,使发动机在预定的转速和测功器读数下运行,待运转稳定后,记录燃油消耗率,测功机读数和排气温度等数据,待测量记录完毕后,再调节测功机和油门大小,增加负荷至第一点预定值,同时保持发动机转速不变,待稳定后再测取第二点数据,依次进行,直至油门到达最大为止,每条曲线的测点在8个以上。试验时负荷可由低到高或由高到低进行调整。 3.改变发动机转速,重复上述过程,制取另一转速下的负荷特性。具体转速的确定应在最低稳定转速和标定转速之间取8个转速,应包括最大扭矩转速,每一转速下的测点不应少于8点。 在制取各条负荷特性时,必须绘制以输出功率e P为横坐标,比油耗e b为纵坐标的监督曲线。如在实验过程中发现个别点偏离曲线很大,应重新补做这点的数据。 4.测量完毕,减去测功器负荷并减小油门,使柴油机在空转数分钟后停机。 关掉所有开关,整理实验场地。

发动机原理实验关于万有特性的共7页

第 2 组 西华大学实验报告 开课学院及实验室:交通与汽车工程学院内燃机实验室实验时间: 2011 年月日 2、实验设备、仪器及材料 3、实验内容 3.1 一般实验(非上机实验): 3.1.1实验方案设计与选择(设计性、创新性实验需写该项内容) 3.1.2实验原理及实验步骤(实验工作原理或实验的主要操作过程) 3.1.3实验记录(核心代码及调试过程) 3.2 上机实验: 3.2.1上机实验的内容及要求 3.2.2算法设计思想与算法实现步骤 3.2.3程序核心代码,程序调试过程中出现的问题及解决方法 3.2.4 程序运行的结果

注解:理工科实验需记录实验过程中的数据、图表、计算、现象观察等,实验过程中出现的问题;其它如在计算机上进行的编程、仿真性或模拟性实验需记录程序核心代码以及程序在调式过程中出现的问题及解决方法;记录程序执行的结果。 4、实验总结 4.1实验结果分析及问题讨论 4.2实验总结心得体会 注解:实验总结的内容根据不同学科和类型实验要求不一样,一般理工科类的实验需要对实验结果进行分析,并且对实验过程中问题进行讨论;在计算机上进行的编程、仿真性或模拟性实验需要对上机实践结果进行分析,上机的心得体会及改进意见。其它实验应总结实验过程写出心得体会及改进意见。 说明:各门实验课程实验报告的格式及内容要求,请按照实验指导书的要求手工书写。 一、实验目的和任务 1、进一步掌握万有特性曲线意义 2、掌握发动机万有特性曲线的测定和绘制方法 3、了解万有特性曲线的用途 负荷特性、速度特性只能表示某一油量控制机构位置固定或某一转速时,发动机参数间的变化规律,而对于工况变化范围大的发动机要分析各种工况下的性能,就需要在一张图上全面表示出发动机性能的特性曲线,这种能够表达发动机多参数的特性称为万有特性。 广泛应用的万有特性用n为横坐标,用平均有效压力Pme为纵坐标,在图上画出许多等油耗率曲线和等功率曲线。根据需要,还可以在万有特性曲线上绘出等节气门开度线、等排放线、等过量空气系数线等。

节流机构流量特性试验台的研制_张保青

文章编号:1005)0329(2004)08)0054)03 节流机构流量特性试验台的研制 张保青,马善伟,张川,陈江平,陈芝久 (上海交通大学,上海200030) 摘要:从节流机构流量特性研究方法和研究现状出发,分析了目前节流机构流量特性研究存在的问题,并介绍了基于/液环法0的节流机构流量特性试验台。与传统试验方法相比,该试验台具有测试范围广、系统稳定性好、投资费用少、节能等优点。 关键词:节流机构;流量特性;试验台 中图分类号:T B65文献标识码:A Development of Test Bench on Flow Characteristic of the Throttle Mechanism ZHANG Bao-qing,MA Shan-wei,ZHANG Chuan,CHEN Jiang-ping,C HE N Zh-i jiu (Shanghai Jiaotong Uni versity,Shanghai200030,China) Abstract:The method and status on flow characteristic of the throttle mechanis m are presented,moreover,the problems on reseaching the throttle mechanism at present are analyzed,and a new test bench based on liquid ring method(LRM)is https://www.360docs.net/doc/ab5847616.html,pared to the traditional method,LRM has great advantage on wide test range,better s tability,less i nvestments and energy-saving. Key words:the throttle mechanis m;flow characteristic;test platform 1前言 节流机构是制冷系统中最重要的部件之一,它直接控制着蒸发器制冷剂的流量和蒸发器出口的过热度。节流机构与系统其它主要部件的良好匹配是改善系统运行并适应系统负荷变化的基础: (1)在压缩式制冷系统/四大件0的研究中,最薄弱的是节流元件,尚有不少盲区。影响节流机构流量系统的因素:工质的特性、工质的流动情况、几何参数等,众家说法不一。莉井浩对系统进行了研究[1],并得出线性阀的流量系数不仅与工质的物性有关,还与阀的几何参数有关,而Davies 和Daniels则认为流量系数仅仅与工质的流动情况有关[2]。 (2)各种先进的控制算法应用于制冷系统,最终亦是通过执行机构即节流机构施加到对象中[3]。当选用电子膨胀阀作为系统的节流机构时,膨胀阀自身的流量特性则是改善系统控制特性,补偿蒸发器非线性最重要的因素之一。 (3)试验研究是节流机构流量特性研究最常用也是最为有效的手段,目前,常用的研究方法主要有氮气法和气环法等。由于氮气与制冷剂在通过节流机构时存在相变与否的本质差别,理论研究与试验验证均表明此法存在着较大偏差(约大20%),气环法则由于更换制冷剂较麻烦,一般仅仅适用于一种制冷剂的研究,因此有必要寻求新的实验研究方法。 (4)由于电子膨胀阀具有可以按预置的调节规则动作、调节范围宽、调节反应快等优点,逐渐应用于各种制冷系统,因此开发、研制具有良好流量特性且能与各种制冷系统匹配的电子膨胀阀显得非常重要。 鉴于这些问题我们研制了基于/液环法0的节流机构流量特性试验台,它具有测试范围广、操作简单、工况容易稳定、更换制冷剂方便、节能等优 收稿日期:2003)09)22

并联管路特性及流量分配实验(总)

实验四 并联管路特性及流量分配实验 实验类型: 综合性实验 学 时:2 适用对象:热能与动力工程专业、建筑环境与设备工程专业 一、实验目的 1、了解并联管路特性及并联管路中阀门开度变化时的流量分配情况; 2、掌握并联管路特性曲线(h w -q V 或p w -q V )的绘制方法,明确各支路存在流量偏差的原因。 二、实验要求 1、在并联管路中,当各支路流量控制球阀处于全开时,绘制各支路的管路特性曲线和并联管路特性曲线;计算采用不同方法测量总流量的相对误差,分析各支路存在流量偏差的原因。 2、将任意三条支路上的流量控制球阀完全关闭,绘制其余两支路流量控制球阀处于两种不同开度时各支路的管路特性曲线和两支路并联管路特性曲线,分析管路特性曲线在流量控制球阀处于不同阀门开度时的变化趋势及其原因; 3、比较不同支路的阻力特性曲线,并分析存在差别的原因。 三、实验原理 1、并联管路特点 (1)并联管路的流动损失特性:并联管路中各支路的流动损失相等,即 h w = h w i (m ) (41) (2)并联管路的流量特性:并联管路的总流量等于各支路的流量之和,即 1 N V V i i q q ==∑ (m 3/s ) (42) 而对于每一支路,其能量损失可按串联管路计算,故 2 2 w 1 1 () 2N M j i i j k i Vi j k j l h k q d g υλζ===+=∑∑ (m) (43a ) 或者以压强损失表示为, '2 w i wi i Vi p gh k q ρ?== (Pa) (43b ) 以上公式即为并联管路的水力计算式,利用这些公式,即可解决并联管路中流量分配,水头计算以及管径选择等问题。 2、参数测量 在本实验中,并联管路的总流量V q 采用三角堰流量计测量,按下式计算 5 2 1.4tg 2 V q H θ =? (m 3 /s ) (44) 式中 q V ——并联管路的总流量,m 3 /s ;

实验二 发动机负荷特性试验

“发动机负荷特性试验”实验指导书 (中南林机电院刘谦钢) 一、实验目的及要求(参见“发动机原理实验教程”P8) 1实验目的: 1.1掌握发动机负荷特性的试验方法。 1.1.1 掌握发动机负荷的加载方法和转速和燃油消耗率的测量方法。 1.1.2 掌握发动机功率、转速、油耗等测量仪器设备的选择、操作、使用方法。 1.1.3 熟悉发动机负荷特性测试数据的分析和处理方法。 1.2 通过实验,学习绘制、分析发动机负荷特性曲线。 1.2.1 依据原始数据和处理的数据,绘制发动机负荷特性曲线。 1.2.2 通过分析负荷特性曲线评价发动机在规定转速下,发动机部分负荷经济能,并为合理选用和调整发动机提供依据。 2 实验要求: 2.1 每次参加试验的学生为10~20人。 2.2 实验前复习发动机负荷特性试验的相关内容,认真阅读实验指导书及其附件。 2.3 实验时应作好记录纸笔等准备,按指导书操作仪器设备、试验及作好实验记录。 2.4 实验后,严格按实际实验数据正确处理实验数据,绘制相应曲线,认真撰写实验报告。 二、实验预习及准备(参见“发动机原理实验教程”P8~P9。) 1 实验原理: 当发动机油门(节气门)位置不变而通过测功器人为改变给发动机的所加负载,发动机转速必然改变。为制取发动机某一恒定转速下燃油消耗量、燃油消耗率、排气温度等随负荷变化而变化的特性,因此,可通过调节发动机油门(节气门)的位置来改变供油量的大小,从而达到保持发动机转速不变的目的。(参见“发动机原理实验教程”P1~P4。) 1.1 负荷特性定义:当转速n不变时,发动机其它性能参数(燃油耗量、燃油耗率、排气温度等)随负荷的改变而变化的关系。 1.2 负荷特性试验的作用 负荷特性试验表明在某规定转速下,各种不同负荷时的油耗率g e随功率P e变化的关系。通过负荷特性曲线可找出某转速下发动机所能达到的最大功率P emax和最低油耗率g emin,还可用来评价标定工况下的经济性,判断功率标定的合理性及有关调整的正确性。负荷特性主要用于对发动机的经济性进行比较和评价。 1.3 测量原理 1.3.1 功率测量原理(同发动机总功率试验) 1.3.2燃油消耗率测量原理(同发动机总功率试验) 2 实验设备及仪器:详见附件2。 3 实验技术标准及规范 3.1 技术标准 3.1.1 JB/T1147.2-2007《中小功率内燃机第2部分:试验方法》 3.1.2 JB/T1147.1-2007《中小功率内燃机第1部分:通用技术条件》 3.2 技术规范 3.2.1试验时发动机应带的附件及试验一般条件控制的要求详见附件4:“发动机原理实验教程”附录

MATLAB的发动机万有特性曲线绘制方法程序

%不同转速下的燃油消耗率与扭矩的曲线拟合 clear all be仁[222.8,220.4,232.4,228.5,227.8,232.6,248.5,245.9,272.4,329.7]; Ttq仁[399.8,354.1,318.5,278.1,236.2,203.6,185.3,157.2,117.2,80.8]; T1=80:320/9:400;%转换矩阵格式 Be仁in terp1(Ttq1,be1,T1,'spli ne');% n=1400r/mi n 时燃油消耗率与扭矩的曲线拟合 be2=[222.0,221.7,235.4,226.5,230.5,236.8,249.1,276.1,407.9,487.0]; Ttq2=[409.1,365.7,328.3,284.1,243.7,203.2,164.3,123.9,83.5,39.7]; T2=39:371/9:410; Be2=i nterp1(Ttq2,be2,T2,'spl in e'); be3=[226.0,225.3,226.4,233.9,242.1,283.3,253.9,271.4,323.5,468.6]; Ttq3=[408.3,368.3,328.3,289.0,244.4,208.8,167.7,132.1,89.5,46.1]; T3=46:363/9:409; Be3=i nterp1(Ttq3,be3,T3,'spl in e'); be4=[206.5,231.1,231.1,233.0,242.0,244.9,265.0,299.8,398.0,596.8]; Ttq4=[425.6,380.3,332.7,290.9,244.4,205.1,160.2,114.5,68.8,30.7]; T4=30:396/9:426; Be4=i nterp1(Ttq4,be4,T4,'spl in e'); be5=[234.7,259.8,235.5,237.6,242.8,292.3,277.9,308.7,396.2,605.9]; Ttq5=[420.7,379.6,334.6,291.6,244.4,202.8,157.5,116.0,74.1,37.8]; T5=37:384/9:421; Be5=i nterp1(Ttq5,be5,T5,'spl in e'); be6=[174.2,242.2,252.1,287.4,253.6,263.6,290.6,316.8,378.0,518.8]; Ttq6=[404.6,360.5,322.7,283.0,243.3,205.5,162.1,124.7,86.8,52.4]; T6=52:353/9:405; Be6=i nterp1(Ttq6,be6,T6,'spl in e'); be7=[256.9,253.7,253.5,260.0,303.8,280.7,300.6,346.6,435.6,812.9]; Ttq7=[378.0,344.7,310.3,264.3,226.1,186.8,154.2,115.3,76334.1]; T7=34:344/9:378; Be7=i nterp1(Ttq7,be7,T7,'spl in e'); be8=[257.9,295.3,282.4,288.7,301.9,329.7,357.0,475.4,580.3,1080.1]; Ttq8=[315.6,275.5,242.5,210.3,178.5,145.6,118.6,72.6,52.8,22.4]; T8=22:294/9:316; Be8=i nterp1(Ttq8,be8,T8,'spl in e'); B=[Be1';Be2';Be3';Be4';Be5';Be6';Be7';Be8']; N=[1400*o nes(10,1);1600*o nes(10,1);1800*o nes(10,1);2000*o nes(10,1);2200* on es(10,1);2400*o nes (10,1);2600*o nes(10,1);2800*o nes(10,1)]; Ttq n=[T1';T2';T3';T4';T5';T6';T7';T8']; G=[o nes(80,1),N,Ttq n,N.A2,N.*Tt qn ,Ttq n. A2]; A=G\B;%A 为6*1 矩阵 [n,Ttq]=meshgrid(1400:2800,100:600);% 生成n-Ttq 平面上的自变量“格点”矩阵 be=A(1)+n. *A (2)++Ttq*A(3)+n.A2*A(4)+n.*Ttq*A(5)+Ttq.A2*A(6); Pe=Ttq.* n/9550;

汽轮机高调门流量特性优化试验方案

检索号: 皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 2013年4月10日

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 负责单位:安徽科讯电力技术服务中心 协作单位:皖能马鞍山发电有限公司 起日期:2013年4月10日14:00——20:00 负责人:张兴 工作人员:张兴、施壮 编写____________ 审阅____________ 审核____________ 批准____________

皖能马鞍山发电有限公司2号机组 汽轮机高调门流量特性优化试验方案 1、试验目的 为提高皖能马鞍山发电有限公司2号机组运行的安全性和经济性,根据合同要求,我单位计划于2013年4月10日对2号机组汽轮机高调门进行流量特性测试及优化,并完成2号机组汽轮机进行单/顺阀切换试验。 2、试验条件 (1)、机组在设计的正常工况下稳定运行,负荷能从额定负荷(汽机高调门全开时)至60%左右的额定负荷范围之间变化。 (2)、试验过程中由运行人员手动控制燃料量维持主汽压力稳定。 (3)、信号测量设备应满足精度要求并有效期内的检定合格证书。数据记录通过分散控制系统进行。 (4)、历史数据站工作正常,能完成对主汽压力、调节级压力、给定值、流量指令、阀位指令/开度、功率等参数的采集,并能生成*.csv或*.xls格式 文件,且数据分辨率满足测试要求。 3、试验内容 通过汽轮机高调门流量特性测试及参数优化试验,根据机组实际特性及标准流量参考线对多阀、单阀流量特性进行统一整定。

4、试验方法及步骤 4.1各高调门单个流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。 (2)、逐渐减小GV1阀门指令,直至该调门全关。在此过程中其它调门一直维 持全开状态。试验过程中由运行人员手动控制燃料维持主汽压力稳定。 (3)、GV1阀门全关且主汽压力稳定后,由热控人员逐渐将该调门调整至全开位。 (4)、按照(2)、(3)步骤顺序依次进行GV2、GV3、GV4高调门的阀门流量特 性测试试验。 4.2单阀方式下高调门整体流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。 (2)、由运行人员在DEH画面上阶跃减小目标值(阶跃量2%),设定值变化速 率设定为0.5%,使汽机高调门逐渐关小,直至机组负荷降至60%额定负荷左右。每次目标值变化后需待主汽压力稳定时再进行下一负荷点的测试。 (3)、试验过程中由运行人员手动控制燃料维持主汽压力稳定。 (4)、记录上述过程中单阀运行方式下汽机高调门的整体流量特性。 4.3单阀/多阀控制方式切换预试验 首先在70%额定负荷左右,逐渐降低主汽压力,将主汽调阀调整至全开位置,在DEH控制回路中,按下“顺序阀控制”按钮,开始由单阀向顺序阀方式切换过程,试验过程中出现轴承振动、瓦温变化大现象,应立即终止试验。、 4.4多阀方式下高调门整体流量特性测试 (1)、由运行人员将机组负荷升至90%额定负荷左右,并将所有汽机调门全开, 记录下当前机前压力值。

发动机负荷特性试验

实验一:发动机负荷特性实验 (车2、) 一、实验仪器设备 1?测功机: 长沙湘仪动力测式仪器有限公司生产得电涡流测功机:型号:GW160: 额定吸收功率:160kw;最高转速:1,0 0 0 0 r/mim 启东市联通测功器有限公司生产得电涡流测功机:型号:DW4 0 0: 额定吸收功率:4 OOkw:最高转速:5 00 0 r/mim 2。实验用发动机型号: YC6L—280-30型柴油发动机:最大功率:206/2 2 00 (kw/rpm);排量:8、 4L 3。发动机自动测控系统 4。数字智能油耗仪 二、实验步骤 起动发动机前,先检查发动机得燃油、润滑油、冷却水等就是否正常,不正常不允许启动,正常则进行以下步骤: 1.起动发动机进行暖机,在热状态稳定旧准备进行测量。 2.调节测功器与油门,使发动机在预定得转速与测功器读数下运行,待运转稳定后,记录燃油消耗率,测功机读数与排气温度等数据,待测量记录完毕后,再调节测功机与油门大小,增加负荷至第一点预定值,同时保持发动机转速不变,待稳定后再测取第二点数据,依次进行,直至油门到达最大为止,每条曲线得测点在8 个以上。试验时负荷可山低到高或由高到低进行调整. 3 .改变发动机转速,重复上述过程,制取另一转速下得负荷特性。具体转速得确定应在最低稳定转速与标定转速之间取8个转速,应包括最大扭矩转速,每一转速下得测点不应少于8点。 在制取各条负荷特性时,必须绘制以输岀功率为横坐标,比油耗为纵坐标得监 督曲线.如在实验过程中发现个别点偏离曲线很大,应重新补做这点得数据。 4.测量完毕,减去测功器负荷并减小油门,使柴油机在空转数分钟后停机。关掉所

发动机的外特性和负荷特性

发动机的外特性和负荷特性 发动机的外特性和部分特性统称发动机的速度特性。它是指在正常温度、正常机油压力点火提前角(或喷油提前角)以及燃料供给系的调整均在最佳状态下,使节气门开度(或供油调节杆)保持在一定位置不变,发动机的有效扭矩(Me)、有效功率(Pe)以及油耗率(βe)随发动机转速而变化的规律,速度特性曲线是在节气门开度固定于某一开度下(或在供油调节杆固定于一定位置下),依次改变发动机转速,在每一转速下测算Pe、Me、mT、βe,就可得到节气门在该开度下的特性曲线,如果改变节气门开度,如从小到大,就可得到许多条速度特性曲线,但常采用节气门开度为25%、50%、75%和100%时的曲线作为代表,节气门开度为100%(全开)时的特性称为发动机的外特性,该开度下的特性曲线称为外特性曲线。节气门开度在其他情况下得到的特性称为部分特性,其相应开度下的特性曲线都称之为部分特性曲线,由此可见,一台发动机,部分特性有无数个,而外特性只有一个。因为发动机外特性是在节气门全开或油量调节杆处于最大供油量时测定的,所以外特性曲线上的每一点表示着发动机在不同转速下所能发出的最大功率和最大扭矩,因此,通过发动机的外特性可以得知发动机所能达到的最高性能指标以及对应于Pemax、Memax和βemax时的转速,也可以计算出扭矩适应性系数(或称扭矩储备系数)。一般发动机铭牌上标明的功率、扭矩及相应的转速都是以外特性为依据的。因此,外特性在速度特性中最为重要。发动机诸性能特性中有一个叫做负荷特性,它是指当发动机转速一定时,经济性指标的有效比燃油消耗量随发动机负荷的变化关系。利用这一变化曲线,可最全面地确定发动机在各种负荷和转速时的经济性。 在了解负荷特性前,首先要知道有效比燃油消耗量是什么。 衡量汽车耗油量大小一般用汽车在规定的速度下行驶100公里路程的实际耗油量(升)计算。例如汽车技术参数上常见有“90公里/小时等速”时100公里耗油量的参数,这是衡量汽车经济性指标。衡量发动机经济性指标,工程技术人员用有效比燃油消耗量这一个指标,简称油耗率,用ge表示,它指每小时单位有效功率消耗的燃油量,单位是g/kw.h。当然,衡量发动机经济性还有其它指标,