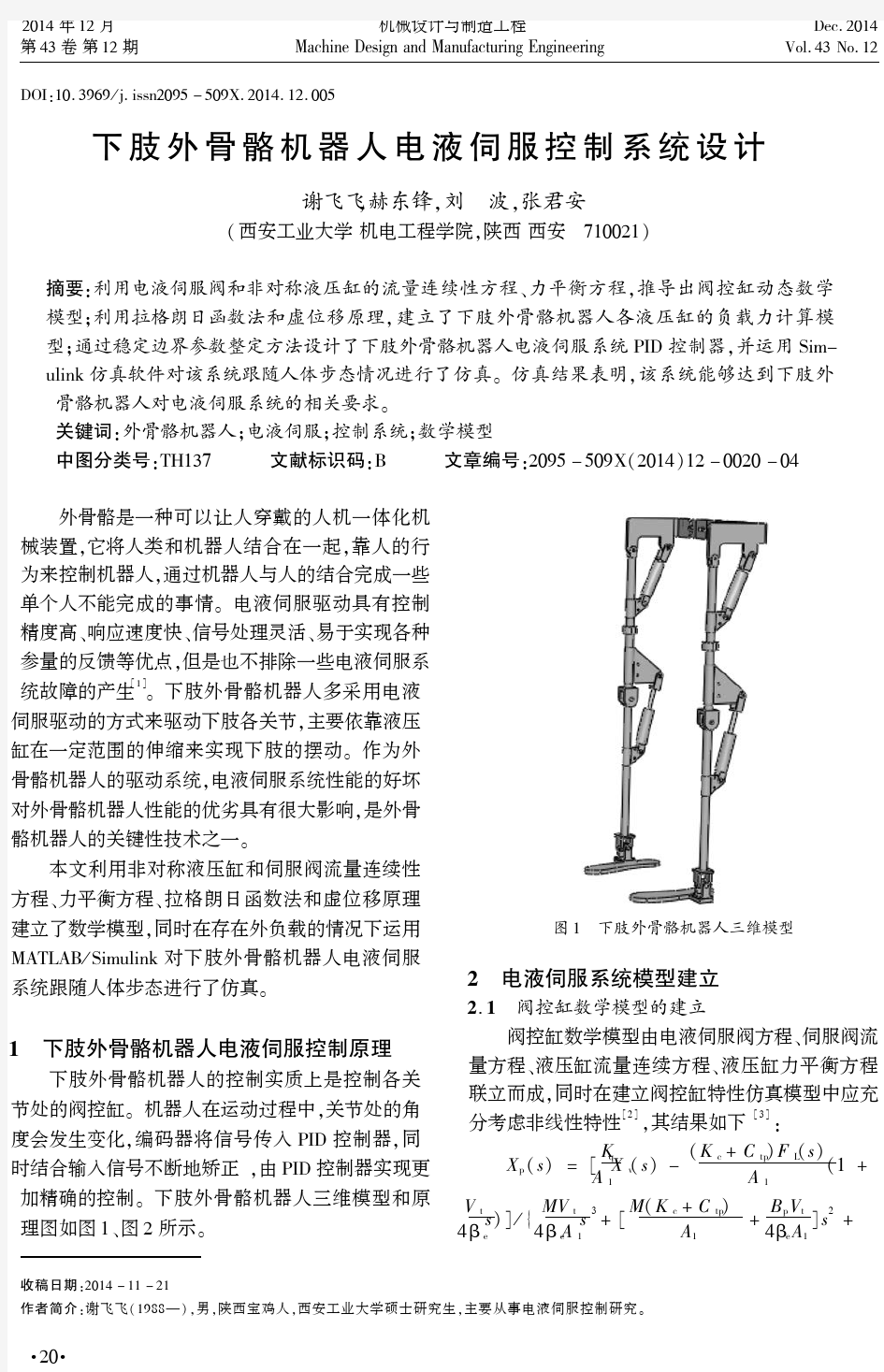

下肢外骨骼机器人电液伺服控制系统设计

基于GPS的机器人导航系统

基于GPS的机器人导航系统 一、课题的来源及意义 随着社会经济的飞速发展和科学技术的全面进步,以及人口老龄化、年青一代知识化、农林、水产、建筑、电力矿业、医疗等非制造领域中的熟练工人将日益短缺,智能机器人的出现成为不可阻挡的历史潮流。但是如何实现机器人的高精度位移和动作成了当今时代的一大课题。 新一代智能机器人的研发在国内外已经受到越来越多的重视。在工业发达的美、日等国,已研制出用于手工业、医疗、服务等领域的微小型机器人,如日本安川电机公司的SCORBOTER-V个人机器人,具有高轻度、高性能、高安全、高通用性的特点。机器人的研究范畴将更加宽广,研究方法更加多样,研究对象更加复杂,与材料、物理、生物、信息等学科领域的交叉与融合更加深入。 二、方案设计及选择 1. 总体方案设计 本设计以新华龙公司的C8051F330单片机为控制核心,通过GPS模块C3-370C实现机器人的精确导航定位。GPS模块实时接收卫星发射的时间、日期、经度、纬度、高度等信息,并通过RS232发送给单片机,单片机接收到信息后,根据GPS的NMEA-0183协议对接收到的卫星信息进行提取,获得所需要的时间、经度、纬度等有用信息,通过与当前所处位置坐标的比对计算,控制机器人的运行方向,从而实现机器人的精确导航。由于卫星是不停地发送信息的,所以GPS 模块转发给单片机的数据量也是非常庞大的,所以,本设计采用外部扩展SRAM 来存储接收到的卫星信息。并用LCD显示模块实时显示机器人当前所处的位置坐标和时间等信息,并给系统留有4 x 4的矩阵键盘接口,可以通过手动输入自行设定机器人的下一站位置坐标,实现机器人的灵活运动和控制功能。冷启动时,系统启动时间1分钟以内,精度可达30米左右;热启动时,系统启动时间30秒以内,若上电发送定位修正信息,精度可达10米左右。其系统框图如图1-1所示

伺服系统设计.

辽宁工程技术大学《电力拖动自动控制系统》课程设计 目录 1、前言 (1) 1.1设计目的 (1) 1.2设计内容 (1) 2、伺服系统的基本组成原理及电路设计 (2) 2.1伺服系统基本原理及系统框图 (2) 2.2 伺服系统的模拟PD+数字前馈控制 (4) 2.3 伺服系统的程序 (6) 3、仿真波形图 (9) 结论 (12) 心得与体会 (13) 参考文献 (14)

1、前言 1.1设计目的 1、使学生进一步掌握电力拖动自动控制系统的理论知识,培养学生工程设计能力和综合分析问题、解决问题的能力; 2、使学生基本掌握常用电子电路的一般设计方法,提高电子电路的设计和实验能力; 3、熟悉并学会选用电子元器件,为以后从事生产和科研工作打下一定的基础。 1.2设计内容 1、分析和设计具有三环结构的伺服系统,用绘图软件(matlab)画原理图还有波形图; 2、分析并理解具有三环结构的伺服系统原理。

2、伺服系统的基本组成原理及电路设计 2.1伺服系统基本原理及系统框图 伺服系统三环的PID控制原理: 以转台伺服系统为例,其控制结构如图2-1所示,其中r为框架参考角位置输入信号, 为输出角位置信号. 图2-1 转台伺服系统框图 伺服系统执行机构为典型的直流电动驱动机构,电机输出轴直接与负载-转动轴相连,为使系统具有较好的速度和加速度性能,引入测速机信号作为系统的速度反馈,直接构成模拟式速度回路.由高精度圆感应同步器与数字变换装置构成数字式角位置伺服回路. 转台伺服系统单框的位置环,速度环和电流环框图如图2-2,图2-3和图2-4所示. 图2-2 伺服系统位置环框图 图2-3 伺服系统速度环框图

电液伺服跑偏控制系统设计

电液伺服跑偏控制系统设计 前言随着20世纪自动化技术的巨大进步,自动控制理论得到不断地发展和完善。正是针对设计任务,通过设计方案的分析比较之后,选择电液控制系统来设计此次任务。首先介绍了液压控制的一些基本概念,对研究对象和任务作出了整体的介绍,并简述了液压控制技术的发展史。然后在明确设计要求的情况下,对设计任务进行分析。通过机液伺服跑偏控制系统和电液伺服跑偏控制系统的分析对比,最终选择了电液伺服跑偏控制系统的设计方案,从而进入本课题研究要点。接着对电液伺服跑偏控制系统做了具体的设计,先是对电液伺服机构进行了分析,得出了电液伺服系统的数学模型,进而分析了其特点。接着又对系统做了静、动态计算及分析,确定了供油压力,选取了伺服阀,并求取了各元件的传递

函数,绘制了系统方块图,得出系统的各个参数。然后还要对系统进行校正,得到更为优良的设计参数,使系统更加完善,以进一步提高系统的性能。最后利用了先进电脑仿真技术MATLAB 对所做的系统进行仿真,通过改变系统的各个参数进行分析、比较,从而可看出系统的各个参数对系统的响应速度和稳定性的影响,本论文在王慧老师的悉心教导之下,通过研读各著作期刊,经过多次的修改。于作者水平有限,论文中难免出现点差错,恳请读者指正。 1 1 绪论液压伺服控制系统是以液压动力元件作驱动装置所组成的反馈控制系统。在这种系统中,输出量能够自动地、快速而准确地复现输入量的变化规律。与此同时,还对输入信号进行功率放大,因此也是一个功率放大装置。液压伺服控制系统是以液体压力能为动力的机械量自动控制系统。按系统中实现信号传输和控制方式不同分为机液伺服系统和电液伺服系

基于机器人操作系统的机器人定位导航系统实现

龙源期刊网 https://www.360docs.net/doc/a88982185.html, 基于机器人操作系统的机器人定位导航系统实现 作者:姜楚乔孙焜范光宇张鹏飞 来源:《科学大众》2019年第09期 摘 ; 要:轮式机器人的定位导航技术是当前业界的研究热点。目前,大多机器人是在室内进行工作,定位导航是保证机器人能在室内正常工作的关键技术之一。文章采用当前流行的机器人操作系统,通过激光雷达等传感器对环境进行扫描,并基于扫描点云数据匹配实现室内定位和导航,通过ROS和程序实现结果验证该系统具有良好的定位导航效果。 关键词:轮式机器人;机器人操作系统;激光雷达;SLAM;最短路径 自1959年世界第一台机器人诞生至今,机器人在市场上占有越来越重要的地位。从最初大型工厂的工业机器人,到现今走入千家万户的扫地机器人,机器人越来越贴近人类的日常生活。在众多种类的机器人中,轮式机器人占有较大份额。2014—2019年的全球機器人市场规 模平均增长率约为12.3%,在机器人市场结构中,服务机器人占比约为1/3。在我国,由于国家对公共基础建设投资力度强,所以服务机器人的市场需求尤为显著。2019年,我国服务机 器人市场规模有望达到22亿美元,高于全球服务机器人市场增速[1]。 在服务机器人的开发中,为达到自由移动、服务于多数人的目的,大多采用轮式机器人,且多属于室内服务机器人。场景多用于仓库搬运、室内引导、室内物品采集传递等。为保证机器人在一定空间内可以顺利地完成各项工作,机器人的精准定位和导航成为研究轮式机器人首要攻克难点。 机器人操作系统(Robot Operating System,ROS)是当前流行的机器人开发环境平台,该平台采用分布式架构,集成了底层驱动程序管理、程序发行包管理、程序间传递消息、硬件描述等相关服务[2]。由于该操作系统是开源操作系统,采用分布式架构,可扩展性高,因而可 单独设计每个运行程序,同时运行程序又具有松散耦合性。因此,自2010年正式发布以来,ROS操作系统受到众多机器人开发者的喜爱。 目前,机器人主要采用激光雷达作为定位导航的主要硬件,常见的激光雷达主要采用斜射式激光三角测距技术,雷达通过激光器扫描周围物体,当扫描到目标检测物体时,激光会发生反射和散射,反射光线经过接收器的透镜汇聚为光斑,光斑成像在感光耦合组件(Charge-coupled Device,CCD)的位置传感器上,机器人能更快速、精确地建图。当目标物体移动时,雷达内部嵌入式芯片,通过接收到的角度信息和距离信息,结合光斑的移动来计算目标物体的移动。

自动控制原理课程设计 速度伺服控制系统设计

自动控制原理课程设计题目速度伺服控制系统设计 专业电气工程及其自动化 姓名 班级 学号 指导老师 机电工程学院 2009年12月

目录一课程设计设计目的 二设计任务 三设计思想 四设计过程 五应用simulink进行动态仿真六设计总结 七参考文献

一、课程设计目的: 通过课程设计,在掌握自动控制理论基本原理、一般电学系统自动控制方法的基础上,用MATLAB实现系统的仿真与调试。 二、设计任务: 速度伺服控制系统设计。 控制系统如图所示,要求利用根轨迹法确定测速反馈系数' k,以 t 使系统的阻尼比等于0.5,并估算校正后系统的性能指标。 三、设计思想: 反馈校正: 在控制工程实践中,为改善控制系统的性能,除可选用串联校正方式外,常常采用反馈校正方式。常见的有被控量的速度,加速度反馈,执行机构的输出及其速度的反馈,以及复杂系统的中间变量反馈等。反馈校正采用局部反馈包围系统前向通道中的一部分环节以实现校正,。从控制的观点来看,采用反馈校正不仅可以得到与串联校正同样的校正效果,而且还有许多串联校正不具备的突出优点:第一,反馈校正能有效地改变被包围环节的动态结构和参数;第二,在一定

条件下,反馈校正装置的特性可以完全取代被包围环节的特性,反馈校正系数方框图从而可大大削弱这部分环节由于特性参数变化及各种干扰带给系统的不利影响。 该设计应用的是微分负反馈校正: 如下图所示,微分负反馈校正包围振荡环节。其闭环传递函数为 B G s ()=00t G s 1G (s)K s +() =22t 1T s T K s ζ+(2+)+1 =22'1 T s 21Ts ζ++ 试中,' ζ=ζ+ t K 2T ,表明微分负反馈不改变被包围环节的性质,但由于阻尼比增大,使得系统动态响应超调量减小,振荡次数减小,改善了系统的平稳性。 微分负反馈校正系统方框图

电液位置伺服控制系统设计方法

电液位置伺服控制系统设计方法 电液位置伺服系统是最基本和最常用的一种液压伺服系统,如机床工作台的位置、板带轧机的板厚、带材跑偏控制、飞机和船舶的舵机控制、雷达和火炮控制系统以及振动试验台等。在其它物理量的控制系统中,如速度控制和力控制等系统中,也常有位置控制小回路作为大回路中的一个环节 电液位置伺服系统主要是用于解决位置跟随的控制问题,其根本任务就是通过执行机构实现被控量对给定量的及时和准确跟踪,并要具有足够的控制精度。电液伺服系统的动态特性是衡量一套电液伺服系统设计及调试水平的重要指标。它由电信号处理装置和若干液压元件组成,元件的动态性能相互影响,相互制约及系统本身所包含的非线性,致使其动态性能复杂。因此,电液伺服控制系统的设计及仿真受到越来越多的重视。 液压伺服系统的基本设计步骤 ○1分析整理所需的设计参数,明确设计要求;○2拟定控制方案,构成控制系统原理图;○3确定动力元件参数(如供油压力、执行元件规格、伺服阀容量)和其他组成元件;○4分析计算系统的静、动态特性,确定回路放大系数和设计校正措施等。○5根据技术要求设计出系统以后,需要检查所设计的系统是否满足全部性能指标,如不满足,可通过调整参数或改变系统结构(即校正)等方法重复设计过程,直至满足要求为止。因为设计是试探性的,所以设计方法具有很大的灵活性,在设计中结合MATLAB的SIMULINK软件进行仿真,对系统的参数进行调整和可靠性作进一步验证,最终可以得出比较可靠的电液伺服系统。 (一)组成控制系统原理图 由于系统的控制功率比较小、工作台行程比较大,所以采用阀控液压马达系统。系统方块原理如图1

(二)由静态计算确定动力元件参数,选择位移传感器和伺服放大器 1.绘制负载轨迹图 负载力由切削力c F ,摩擦力f F 和惯性力a F 三部分组成。摩擦力具有“下降”特性,为了简化,可认为与速度无关,是定值,取最大值f F = 1500N 惯性力按最大加速度考虑 a max F 800t m a N == 假定系统是在最恶劣的负载条件下工作(即所有负载力都在存在,且速度最大)下工作,则总负载力为 max f F F F F =l c a =++400+1500+800=2700N 2.选取供油压力 5s P 6310Pa =? 3.求取液压马达排量 设齿轮减速比'm i=/2m θθ=,丝杠导程2 1.210/t m r -=?,则所需液压马达力矩为 2 2700 1.210 2.58222 L L F t T N m i ππ-??===?? 取L s 2P =P 3,则液压马达弧度排量为-63L 5s 3T 3 2.58D ==0.610m /2P 26310 m rad ?=??? 液压马达每转排量为-63-632D 20.610m / 3.710m /m m Q r r ππ==??=? 计算出的液压马达排量需标准化。按选取的标准化值再计算负载压力L P 值。本例液压马达排量计算符合标准化。 4.确定伺服阀规格 液压马达的最大转速为2max max 2 2810800/min 13.3/1.210iv n r r s t --??====? 所以负载流量为-6-6max q 3.71013.3/49.2110l m Q n r s ==??=? 此时伺服阀的压降为 55L s Lmax s -6T 2.58P P P 631020.010D 0.610 v m P Pa Pa =-=-=?-=?? 考虑到泄漏等影响,将q l 增大15%,取q l = 3.4L/min 。根据q l 和v P ,查得额定流量为

外骨骼助力机器人研究

外骨骼助力机器人研究现状与关键技术 分析 王庆江 深圳第二高级技工学校广东深圳 518000 摘要:运用比较传统的运载方法以及在工具受到多方面因素的制约,在比较复杂的地形条件之下,传统运载工具不能够很好的工作,而外骨骼助力机器人有效地解决了这个问题,是一个非常明显的突破。因此,在当前世界各地,外骨骼助力机器人的研究有着非常好的前景。本文从不同方面分析外骨骼助力机器人的发展状况,主要分析了外骨骼助力机器人所涉及到的关键技术,并且作出深入的研究。 关键词:外骨骼助力机器人;研究现状;关键技术外骨骼助力机器人是一种全新的现代化装置,这种机器人融合多种信息,控制系统传感系统集于一身,并且为穿戴人员控制好功能和任务。外骨骼助力机器人是一种前沿技术装备,受到多方的关注并且取得了突出的效果。在我国,外骨骼助力机器人研究借鉴先进技术,并且不断地创新,主要研究外骨骼助力机器人在我国国内的发展现状以及其关键技术分析。 1.在国内外,外骨骼助力机器人的研究现状分析 随着时代的进步以及科技的不断发展,最新型的材料和技术充分应用在外骨骼助力机器人的发明上,促使外骨骼助

力机器人得到很好的发展。在一些发达国家,对外骨骼助力机器人进行改良,并且不断创新,经过努力,在我国国内对于外骨骼助力机器人的发明和创新也取得了很明显的成效。下面将归纳分析目前为止国内外外骨骼助力机器人的研究状况。 1.1国外对于外骨骼助力机器人的研究状况分析 表1 国外对于外骨骼助力机器人的研究表 1.2我国国内对于外骨骼助力机器人的研究状况分析 表2 国内对于外骨骼助力机器人的研究表 2.外骨骼助力机器人关键技术分析 2.1驱动技术 2.1.1液压驱动 通过运用液压驱动能够在很大程度上帮助外骨骼助力

伺服控制系统(设计)

第一章伺服系统概述 伺服系统是以机械参数为控制对象的自动控制系统。在伺服系统中,输出量能够自动、快速、准确地跟随输入量的变化,因此又称之为随动系统或自动跟踪系统。机械参数主要包括位移、角度、力、转矩、速度和加速度。 近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。 目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路制造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性制造系统以及自动化生产线等领域中的应用也迅速发展。 1.1伺服系统的基本概念 1.1.1伺服系统的定义 “伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行停止。 伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

1.1.2伺服系统的组成 伺服系统是具有反馈的闭环自动控制系统。它由检测部分、误差放大部分、部分及被控对象组成。 1.1.3伺服系统性能的基本要求 1)精度高。伺服系统的精度是指输出量能复现出输入量的精确程度。 2)稳定性好。稳定是指系统在给定输入或外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。 3)快速响应。响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度。 4)调速范围宽。调速范围是指生产机械要求电机能提供的最高转速和最低转速之比。 5)低速大转矩。在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率。 6)能够频繁的启动、制动以及正反转切换。 1.1.4 伺服系统的种类 伺服系统按照伺服驱动机的不同可分为电气式、液压式和气动式三种;按照功能的不同可分为计量伺服和功率伺服系统,模拟伺服和功率伺服系统,位置

毕业设计152辽宁工程技术大学电液伺服跑偏控制系统设计

前言 随着20世纪自动化技术的巨大进步,自动控制理论得到不断地发展和完善。本文正是针对设计任务,通过设计方案的分析比较之后,选择电液控制系统来设计此次任务。 本文首先介绍了液压控制的一些基本概念,对研究对象和任务作出了整体的介绍,并简述了液压控制技术的发展史。然后在明确设计要求的情况下,对设计任务进行分析。通过机液伺服跑偏控制系统和电液伺服跑偏控制系统的分析对比,最终选择了电液伺服跑偏控制系统的设计方案,从而进入本课题研究要点。 接着本文对电液伺服跑偏控制系统做了具体的设计,先是对电液伺服机构进行了分析,得出了电液伺服系统的数学模型,进而分析了其特点。接着又对系统做了静、动态计算及分析,确定了供油压力,选取了伺服阀,并求取了各元件的传递函数,绘制了系统方块图,得出系统的各个参数。 然后还要对系统进行校正,得到更为优良的设计参数,使系统更加完善,以进一步提高系统的性能。最后利用了先进电脑仿真技术MATLAB对所做的系统进行仿真,通过改变系统的各个参数进行分析、比较,从而可看出系统的各个参数对系统的响应速度和稳定性的影响。 本论文在王慧老师的悉心教导之下,通过研读各著作期刊,经过多次的修改。由于作者水平有限,论文中难免出现点差错,恳请读者指正。

1 绪论 液压伺服控制系统是以液压动力元件作驱动装置所组成的反馈控制系统。在这种系统中,输出量(位移、速度、力等)能够自动地、快速而准确地复现输入量的变化规律。与此同时,还对输入信号进行功率放大,因此也是一个功率放大装置。 液压伺服控制系统是以液体压力能为动力的机械量(位移、速度和力)自动控制系统。按系统中实现信号传输和控制方式不同分为机液伺服系统和电液伺服系统两种。 机液伺服系统的典型实例是飞机、汽车和工程机械主离合器操纵装置上常用的液压助力器,机床上液压仿形刀架和汽车与工程机械上的液压动力转向机构等。 电液伺服控制系统是以液压为动力,采用电气方式实现信号传输和控制的机械量自动控制系统。按系统被控机械量的不同,它又可以分为电液位置伺服系统、电液速度伺服控制系统和电液力控制系统三种。电液位置伺服控制系统适合于负载惯性大的高速、大功率对象的控制,它已在飞行器的姿态控制、飞机发动机的转速控制、雷达天线的方位控制、机器人关节控制、带材跑偏、张力控制、材料试验机和加载装置等中得到应用。 1.1 液压伺服控制系统的组成 液压伺服控制系统不管多么复杂,都是由以下一些基本元件组成的,如图1-1所示: 图1-1 电液伺服控制系统 Fig.1-1 electro-hydraulic servo system 1)输入元件——也称指令元件,它给出输入信号(指令信号)加于系统的输入端。该元件可以是机械的、电气的、气动的等。如靠模、指令电位器或计算机等。 2)反馈测量元件——测量系统的输出并转换为反馈信号。这类元件也是多种形式的。各种传感器常作为反馈测量元件。如测速机、阀套,以及其它类型传感器。 3)比较元件——相当于偏差检测器,它的输出等于系统输入和反馈信号之差,如加法器、阀芯与阀套组件等。 4)液压放大与转换元件——接受偏差信号,通过放大、转换与运算(电液、机液、

人体下肢外骨骼机器人的步态研究现状

人体下肢外骨骼机器人的步态研究现状 王楠,王建华,周民伟 外骨骼(exoskeleton )一词来源于生物学,是指为生物提供保护和支持的坚硬的外部结构[1],如甲壳类和昆虫等节肢动物的外骨骼系统。人体外 骨骼机器人是将人的智慧与机器的机械动力装置结合为一体的机器人[2]。美国于2000年开展了“增强人体机能的外骨骼”(Exoskeletons for Human Performance Augmentation ,EHPA )研究项目[3-4],自此,外骨骼机器人的开发与应用逐渐进入 人们的视线,成为关注的焦点。由于外骨骼机器人不仅为操作者提供了诸如保护、身体支撑等功能,还能在操作者的控制下完成一定的功能和任务,因此在下肢功能障碍患者的步行功能锻炼过程中的应用逐渐增多[5-7];此外,其在单兵作战装备 【摘要】外骨骼机器人是将人的智慧与机器的机械动力装置相结合的一种机器人,不仅可以为操作者提供保护、身体支撑等功能,还可以在操作者的控制下完成一定的功能和任务,应用前景巨大。文中阐述人体下肢外骨骼机器人下肢外骨骼实现行走应具备的关节及其活动度,介绍下肢外骨骼机器人步态控制的基础——正常步态分析,详细论述了目前控制下肢外骨骼机器人行走及步态稳定性的主要方法。 【关键词】下肢;机器人;外骨骼;步态 中图分类号:R-05,R336文献标识码:A 文章编号:1674-666X(2012)01-0062-06 Current researches of gait analysis on human lower extremity exoskeleton robotic device WANG Nan,WANG Jianhua,ZHOU Minwei.Department of Overseas Chinese,Guangzhou General Hospital of Guangzhou Military Command,Guangdong 510010,China 【Abstract 】Exoskeleton robotic device is a kind of robot that combines the intelligence of human with the mechanical power of machine,which can not only provide protection and support for operators but also accomplish certain functions and missions under the control of operators.In this paper,relative key factors of lower extremity exoskeleton robotic device techniques are introduced briefly such as the joints and the range of motion (ROM)which the lower extremity exoskeleton should be equipped,the normal gait analysis which is the basis of gait control of the exoskeleton robot,and then the major walking control methods and gait stability control methods for lower extremity exoskeleton robotic device which are discussed in detail. 【Key words 】Extremities;Robotics;Exoskeleton;Gait DOI :10.3969/j.issn.1674-666X.2012.01.010 基金项目:广东省科技计划项目(2010B010800006),广州市科技计划项目(2010J-E311) 作者单位:510010广州军区广州总医院华侨科(王楠);脊柱外科(王建华);医务部(周民伟)E-mail :115989930@https://www.360docs.net/doc/a88982185.html, 综述

AUV水下机器人运动控制系统设计方案(李思乐)

中国海洋大学工程学院 机械电子工程研究生课程考核论文 题目: AUV水下机器人运动控制系统研究报告课程名称:运动控制技术 姓名:李思乐 学号: 21100933077 院系:工程学院机电工程系 专业:机械电子工程 时间:2010-12-26 课程成绩: 任课老师:谭俊哲

AUV水下机器人运动控制系统设计 摘要:以主推加舵控制的小型自治水下机器人为研究对象,建立了水下机器人的数学模型并进行了分析。根据机器人结构的特点,对模型进行了必要的简化。设计了机器人的运动控制系统。以成功研制的无缆自治水下机器人(AUV) 为基础,对其航行控制和定位控制方法进行了较详细的分析. 同时介绍了它的推进器布置、控制系统结构、推力分配等方法。最后展示了它的运行实验结果。 关键词:水下机器人;总体设计方案;运动控制系统;电机仿真 1 引言 近年来国外水下机器人技术发展迅速,技术水平较高。其中,具有代表性的产品有:美国Video Ray 公司开发出的Scout、Explorer、Pro 等系列遥控式水下机器人,美国Seabotix公司研发的LBV-ROV 系列,英国AC-CESS 公司的AC-ROV系列。 随着海洋开发、探测的需求越来越强,水下机器人成为全世界研究的热门课题。小型自治水下机器人具有低成本、小型化、操作灵活等特点成为近年来国内外研究的热点。自治水下机器人(Autonomous Underwater Vehicles, AUV),载体采用模块化设计思想, 可根据需要适当增减作业或传感器模块, 载体采用鱼雷状流线外形, 总长约2 m, 外径25 cm, 基本模块包括推进器模块、能源模块、电子舱模块、传感器模块以及GPS、无线电通讯模块, 基本传感器有姿态传感器、高度计、深度计和视觉传感器, 支持光纤通讯, 载体可外挂声学设备, 通过光纤系统进行遥控操作可实现其半自主作业, 也可在预编程指令下实现自主作业。系统基本模块组成设计如图1-1所示[1]。它具有开放式、模块化的体系结构和多种控制方式(自主/半自主/遥控),自带能源。这种小型水下机器人可在大范围、大深度和复杂海洋环境下进行海洋科学研究和深海资源调查,具有更广泛的应用前景。在控制系统的设计过程中充分考虑了系统的稳定性和操纵性。控制器具有足够的鲁棒性来克服建模误差,以及水动力参数变化。 图1-1 系统基本模块组成设计 2机器人物理模型 2.1 AUV 物理模型 为了研究AUV 的运动规律,确定运行过程中AUV 的位置和姿态,需要建立AUV 的动力学模型。为了便于分析,建立适合于描述AUV 运动的两种参考坐标系,即固定坐标系Eξηζ 和运动坐标系Oxyz,如图2-1 所示:包含5 个推进器,分别是艉部的2 个主推进器、艉部的1 个垂向推进器和艏部的2 个垂向推进器。左右对称于纵中

电液伺服控制系统的设计

。 电液伺服控制系统的设计与仿真 引言 电液伺服系统具有响应速度快、输出功率大、控制精确性高等突出优点,因而在航空航天、军事、冶金、交通、工程机械等领域得到广泛应用。随着电液伺服阀的诞生,使液压伺服技术进入了电液伺服时代,其应用领域也得到广泛的扩展。随着液压系统逐渐趋于复杂和对液压系统仿真要求的不断提高,传统的利用微分方程和差分方程建模进行动态特性仿真的方法已经不能满足需要。因此,利用AMESim、Matlab/Simulink等仿真软件对电液伺服控制系统进行动态仿真,对于改进系统的设计以及提高液压系统的可靠性都具有重要意义。 1 液压系统动态特性研究概述 随着液压技术的不断发展与进步和应用领域与范围的不断扩大,系统柔性化与各种性能要求更高,采用传统的以完成执行机构预定动作循环和限于系统静态性能的系统设计远远不能满足要求。因此,现代液压系统设计研究人员对系统动态特性进行研究,了解和掌握液压系统动态工作特性与参数变化,以提高系统的响应特性、控制精度以及工作可靠性,是非常必要的。 液压系统动态特性简述 … 液压系统动态特性是其在失去原来平衡状态到达新的平衡状态过程中所表现出来的特性,原因主要是由传动与控制系统的过程变化以及外界干扰引起的。在此过程中,系统各参变量随时间变化性能的好坏,决定系统动态特性的优劣。系统动态特性主要表现为稳定性(系统中压力瞬间峰值与波动情况)以及过渡过程品质(执行、控制机构的响应品质和响应速度)问题。 液压系统动态特性的研究方法主要有传递函数分析法、模拟仿真法、实验研究法和数字仿真法等。数字仿真法是利用计算机技术研究液压系统动态特性的一种方法。先是建立液压系统动态过程的数字模型——状态方程,然后在计算机上求出系统中主要变量在动态过程的时域解。该方法适用于线性与非线性系统,可以模拟出输入函数作用下系统各参变量的变化情况,从而获得对系统动态过程直接、全面的了解,使研究人员在设计阶段就可预测液压系统动态性能,以便及时对设计结果进行验证与改进,保证系统的工作性能和可靠性,具有精确、适应性强、周期短以及费用低等优点。 仿真环境简介 基于Matlab平台的Simulink是动态系统仿真领域中著名的仿真集成环境,它在众多领域得到广泛应用。Simulink借助Matlab的计算功能,可方便地建立各种模型、改变仿真参数,有效解决了仿真技术中的问题。Simulink提供了交互的仿真环境,既可通过下拉菜单进行仿真,也可通过命令进行仿真。虽然Simulink提供了丰富的模块库,但是在Matlab/Simulink下对液压系统进行建模及仿真需要做很多简化工作,而模型的简化使得仿真结果往往出现一定的误差。AMESim (Advanced Modeling Environment for Simulation of Engineering Systems)是法国IMAGINE公司开发的一套高级仿真软件。它是一个图形化的开发环境,用于工程系统的建模、仿真和动态性能分析。AMESim的特点是面向工程应用从而使其成为

外骨骼机器人发展

外骨骼技术研制始于1960 年代的美国,最早的研究成果是美国通用公司研发的Hardiman 外骨骼系统,其主要采用电机驱动控制,可以轻易举起重物。 1978 年,美国麻省理工学院研究出“被动式外骨骼助力机器人”。MIT的外骨骼下肢助力机器人能够在负载36公斤的情况下行走1m/s,其中80%的负重被传递到地面上。它的关节自由度配置包括髋关节有3 个自由度,膝关节 1 个自由度。穿戴者与机器人在肩膀、腕关节、大腿和脚部连接,机器人总重量是11.7Kg。驱动方式不采用电力驱动,只利用弹簧储能和变阻尼器驱动关节驱动。髋关节伸/屈运动时,伸运动时弹簧释放能量,屈运动时弹簧储存能量,膝关节利用磁流变阻尼器,踝关节利用碳纤维弹簧缓冲脚后跟对地面的冲力。传感器系统是由安装在外骨骼下肢助力机器人外壳的应变桥式应变片传感器和安装在膝关

节的电位计组成。 2004年,伯克利分校研制出的下肢外骨骼机器人BLEEX是DARPA项目的第一台带移动电源和能够负重的下肢外骨骼机器人。BLEEX由--个用于负重的背包式外架、两条动力驱动的仿生金属腿及相应动力设备组成,使用背包中的液压传动系统和箱式微型空速传感仪作为液压泵的能量来源,以全面增强人体机能。BLEEX的每条腿具有7个自由度(髋关节3个,膝关节1个,踝关节3个),在该装置中总共有40多个传感器以及液压驱动器,它们组成了一个类似人类神经系统的局域网。BLEEX的负重量能达至75kg,并以0.9m/s的速度行走,在没有负重的情况下,能以1.3m/s的速度行走。

目前,洛克希德·马丁公司和伯克利分校共同研制了新一代外骨骼机器人HULC 。这款新型外骨骼继承了BLEEX 的优点,对一些液压传动装置和结构进行了优化设计,不但能够直立行进,还可完成下蹲和匍匐等多种相对复杂的动作,穿上HULC 后能够明显降低人体对氧气的消耗量。在一次充满电后,HULC 可保证穿着者以4.8km /h 的速度背负90kg 重物持续行进一个小时。而穿着HULC 的冲刺速度则可达到16km /h 。HULC 穿戴起来也非常方便,士兵只需将腿伸进靴子下方的足床,然后用皮带绑住腿部、腰部以及肩部即可,完全脱下需30秒的时间。

扫地机器人设计

扫地机器人设计报告

一、功能综述 1、清扫模式:随机清扫、螺旋式清扫、交叉清扫、沿边清扫、定点清扫、预约清扫等相结合,实现全方位立体清扫; 2、智能导航系统:实现对房间地形的重构,自动规划清扫路线; 3、智能安全监控:防撞,防跌落,防缠绕,电池电量监测; 4、创新功能:灰尘量识别,实现床底清扫,手机遥控模式,尖端气流滤尘技术,室内空气质量监测与提醒; 5、其他基础功能:自动返回并充电,灰尘盒安装检查,灰尘盒容量探测。 二、机械及系统设计 扫地机器人机械设计如图1所示。 前 图1 扫地机器人机械设计图 清扫机构,行走机构,吸尘机构是本次设计的重点,也是难点所在。由于机器人运动部件多,运动状态经常改变,必然产生冲击和振动。因此,增加机器人运动平稳性,提高机器人动力学特性尤为重要。为此,在设计时应注意在满足强度和刚度的前提下,尽量减小运动部件的质量,并注意运动部件对转轴的质心装配。 (1)行走驱动轮及驱动电机 该部分主要保证机器人能够在平面内移动。为了保证小车良好的直线性,可采用双电机驱动左右两轮的方式,且在车体的后端装有一个不锈钢万向滚珠,这样可以使小车获取较好的机动性和灵活性及灵活性。前轮驱动的好处是:转向性能得到改善。前轮是转向轮,使得转向时的行驶方向容易控制,不容易出现过度转向的现象,转向安全性也得到提高。 (2)清扫机构 用电机带动两个清扫刷,使左面清扫刷顺时针转动,右面逆时针转动,这样就可以在清扫灰尘时将灰尘集中于吸风口处,为吸尘机构的工作做准备;清扫刷设计成可更换型的,可选择棉质纺织品或尼龙等化纤材料的,以适应不同的工作

环境。 (3)吸尘机构 旨在强大的吸力、将灰尘吸入灰尘储存箱中;这里我们采用尖端气流滤尘技术,全方位,多层次将灰尘一网打尽。 (4)擦地机构 在清扫、吸尘之后,利用安装在壳体下面的清洁布擦出残留在地面上的细小灰尘,同时也能够擦除地面上的顽固污渍,从而保证清洁工作的质量。 扫地机器人功能框图如图2所示。 图2 扫地机器人功能框图 三、功能简介 1、清扫模式: 清扫模式包括随机清扫、螺旋式清扫、交叉清扫、沿边清扫、定点清扫、预约清扫等。 随机清扫是指根据地面状况在其他几种清扫模式之中进行切换; 螺旋式清扫是指绕圈清扫的模式; 交叉清扫是指在不同的区域之间交叉穿梭来清扫,也可以称为Z字形清扫; 沿边清扫是沿着房间的边界进行清扫; 定点清扫是指在指定的位置小范围内清扫; 预约清扫是指每天在指定的时间自动清扫,可以预约一次和一周内任意预约清扫时间,可以放心上班和出差,也可以自动打扫。 2、智能导航系统 扫地机器人的智能导航实质就是路径自动规划。扫地机器人路径自动规划有两种方法::随机式全区域覆盖和规划式全区域覆盖。随机式全区域覆盖方法控制简单,不需要很多的硬件,软件编程也简单,易于实现。但其缺点是移动机器人运行轨迹重复性较大,且运行轨迹不能较快地、充分地覆盖整个区域,这种路

自动控制原理课程设计方案——旋压机电液伺服系统设计方案

第一章绪论 1.1题目概述 由原题目已知数据可画出系统方框图: 已知技术参数和设计要求: (1)σp≤25%; t s≤0.25s; (2)速度信号V=0.5m/min时,误差e(t)≤0.05mm; 1 .2旋压机电液伺服系统背景简介 旋压技术是先进制造技术的重要组成部分,是局部连续塑性成形工艺,属于回转成形范畴,主要用于形成薄壁空心回转体零件。该技术广泛应用于航空航天、火箭、导弹、兵器等军事工业和通用机械、汽车等民用工业中。旋压机的仿形系统对旋压加工产品的质量及加工精度的影响至关重要。大型立式强力旋压机采用的是电液仿形技术,其液压系统包含了旋轮座纵向和横向液压系统、辅助系统等主要系统。旋轮座横向电液伺服系统和纵向电液伺服系统组成了旋轮座仿形系统,该系统利用电液比例伺服阀控制液压油缸活塞杆的位移量,并通过按加工精度要求输入预定变化规律的控制信号来实现对位移量的精确控制,从而达到所要求的加工精度。采用电液比例伺服控制技术不仅改善了系统的控制性能,而且大大简化了液压系统,降低了费用,同时还提高了系统的可靠性。

旋压技术,也叫金属旋压成形技术,是通过旋转使工件受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成形为某一形状的技术。旋压成形过程是将金属板料或空心零件的毛坯固定在旋压机的芯模上,在毛坯随机床转动同时,用旋轮将毛坯逐点压下,使其形状或者壁厚发生局部连续塑性变形,从而制成所需的产品的成形过程。可以生产更接近最终形状(净性)的金属零件。这里,金属材料必须具有塑性变形或流动性能,旋压成形也不等同于塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压或普通旋压,它是两者的结合。强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。旋压是综合了锻造、挤压、拉伸、弯曲、环压、横轧和滚压等工艺特点的少无切削加工的先进工艺。它通常被认为只能成形轴对称回转体零件,而近年来所开展的三维非轴对称零件旋压技术研究表明,旋压已突破其原有的理论范畴及加工范围。旋压件的基本形状大致可分为圆筒形、圆锥形、凹形、凸形、管形、阶梯形、缩口形等,还有由这些形状组成的复合形状。旋压加工具有设备简单、节省原材料、成本低廉和产品质量高等优点。陶瓷的制坯工艺可能为金属旋压提供工艺雏型。在我国早在三千五百年至四千年前的殷商时代,就会应用陶轮或陶车制作陶坯(例如罐、壶和盘等容器、器皿、装饰品),后来又在十世纪初期发明金属旋压工艺,并且将有色金属薄板(如金、银、锡和铜等)制成空心件如:精美的银碗、银碟等器皿。一直到十三世纪,金属旋压技术才传播到英国,其后将近五百多年,在1840年左右,才由约旦传播到美国和欧洲各国。强力旋压技术是直到上个世纪五十年代才从普通旋压技术的基础上发展起来的。最早是在瑞典、德国被用于民间工业,到1953年美国的普拉特惠特尼公司和洛奇西普来机床厂合作才制成了三台旋压机床,初次成功将这种技术应用到航空工业中。由于旋压工艺的先进性、经济性和实用性,且该工艺具有变形力小,节约原材料等特点,近四十多年来,国外工业发达国家的金属旋压工艺技术有了飞跃的发展,日趋成熟。其主要标志为:金属旋压设备己经定型,工艺流程比较稳定,产品多种多样,应用日益广泛。目前世界上在强力旋压技术的发展和应用上,美国和德国居于领先水平,其工艺已经成熟,设备己系列化、性能最为先进。近几年西班牙又异军突起,其他国家在强力旋压的探讨和应用上正在

《伺服控制系统课程设计》

《伺服控制系统课程设计》 指导书 ?动化与电??程学院 ?零??年??

?、伺服控制系统课程设计的意义、?标和程序 (3) ?、伺服控制系统课程设计内容及要求 (5) 三、考核?式和报告要求 (11)

?、伺服控制系统课程设计的意义、?标和程序 (?)伺服控制系统程设计的意义 伺服控制系统课程设计是?动化专业?才培养计划的重要组成部分,是实现培养?标的重要教学环节,是?才培养质量的重要体现。通过伺服控制系统课程设计,可以培养考??所学基础课及专业课知识和相关技能,解决具体的?程问题的综合能?。本次课程设计要求考?在指导教师的指导下,独?地完成伺服控制系统的设计和仿真,解决与之相关的问题,熟悉伺服控制系统中控制器设计与整定、电机建模和仿真和其他检测装置的选型以及?程实践中常?的设计?法,具有实践性、综合性强的显著特点。因?对培养考?的综合素质、增强?程意识和创新能?具有?常重要的作?。 伺服控制系统课程设计是考?在课程学习结束后的实践性教学环节;是学习、深化、拓宽、综合所学知识的重要过程;是考?学习、研究与实践成果的全?总结;是考?综合素质与?程实践能?培养效果的全?检验;也是?向?程教育认证?作的重要评价内容。 (?)课程设计的?标 课程设计基本教学?标是培养考?综合运?所学知识和技能,分析与解决?程实际问题,在实践中实现知识与能?的深化与升华,同时培养考?严肃认真的科学态度和严谨求实的?作作风。使考?通过综合课程设计在具备?程师素质??更快地得到提?。对本次课程设计有以下???的要求: 1.主要任务 本次任务在教师指导下,独?完成给定的设计任务,考?在完成任务后应编写提交课程设计报告。 2.专业知识

电液伺服控制系统

6-1 怎样区分一个系统是位置、速度或力电-液伺服控制系统。 按系统被控制的物理量的性质来区分,如果是要实现位置控制,当然就是位置电液伺服系统。 6-2 试比较电-液伺服系统与机-液伺服系统的主要优缺点和性能特点。 机液伺服系统的指令给定、反馈和比较都是采用机械构件,优点是简单可靠,价格低廉,环境适应性好,缺点是偏差信号的校正及系统增益的调整不如电气方便,难以实现远距离操作,另外,反馈机构的摩擦和间隙都会对系统的性能产生不利影响。机液伺服系统一般用于响应速度和控制精度要求不是很高的场合,绝大多数是位置控制系统。 电液伺服系统的信号检测、校正和放大等都较为方便,易于实现远距离操作,易于和响应速度快、抗负载刚度大的液压动力元件实现整合,具有很大的灵活性和广泛的适应性。特别是电液伺服系统与计算机的结合,可以充分运用计算机快速运算和高效信息处理的能力,可实现一般模拟控制难以完成的复杂控制规律,因而功能更强,适应性更广。电液伺服系统是液压控制领域的主流系统。 6-3 为什么说电-液伺服系统一般都要加以校正。 当电液位置伺服控制系统的某些性能指标不甚满意时,简单的方法可通过增大系统的开环增益来提高响应速度和控制精度,但提高开环增益受系统稳定性条件的制约,也就是受液压固有频率和阻尼比的限制。全面改善系统的性能仅仅靠调整开环增益是远远不够的,通过对电液伺服系统进行针对性的校正,往往能够获得更高性能的电液伺服系统,并且不同的校正方法,会得到不同的改善效果。 6-4 怎样才能简化位置电-液伺服控制系统。 当电液伺服阀的频宽与液压固有频率相近时,电液伺服阀的传递函数可用二阶环节来表示;当电液伺服阀的频宽大于液压固有频率(3~5倍)时,电液伺服阀的传递函数可用一阶环节来表示。又因为电液伺服阀的响应速度较快,与液压动力元件相比,其动态特性可以忽略不计,而把它看成比例环节。一般的液压位置伺服系统往往都能够简化成以下的这种形式。 ()()V 2h h h 21K G s H s s s s ζωω=??++ ??? 6-5 怎样理解系统刚度高,误差小。 以负载误差为例,对于I 型系统稳态负载误差为()ce L L022v m K e T K i D ∞= ,负载误差()L e ∞的大小与负载干扰力矩L0T 成正比,而与系统的闭环静刚度22V m ce K i D K 成反比,所以当系统的刚 度高时误差较小。