TLC5615应用实例

数模转换DAC-TLC5615的Proteus电路仿真

1、TLC5615转换精度10bit,转换后输出为电压,最大输出电压为VDD-0.4V,逻辑电压输入5V(+-5%),若采用5V的逻辑电平,其最大输入电压为4.6V,故参考电压Vref输入必须在0~2.3V范围之内,本仿真实验中取Vref=2.048V;

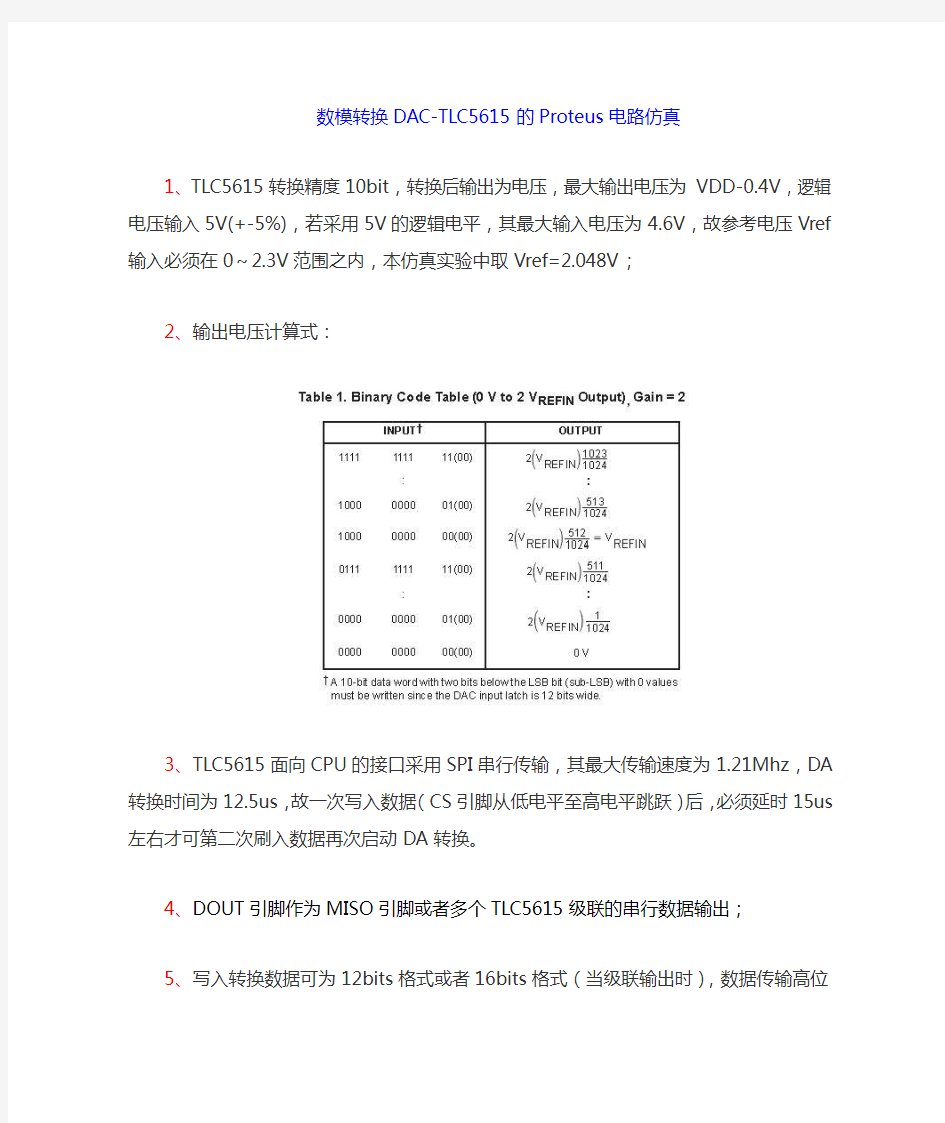

2、输出电压计算式:

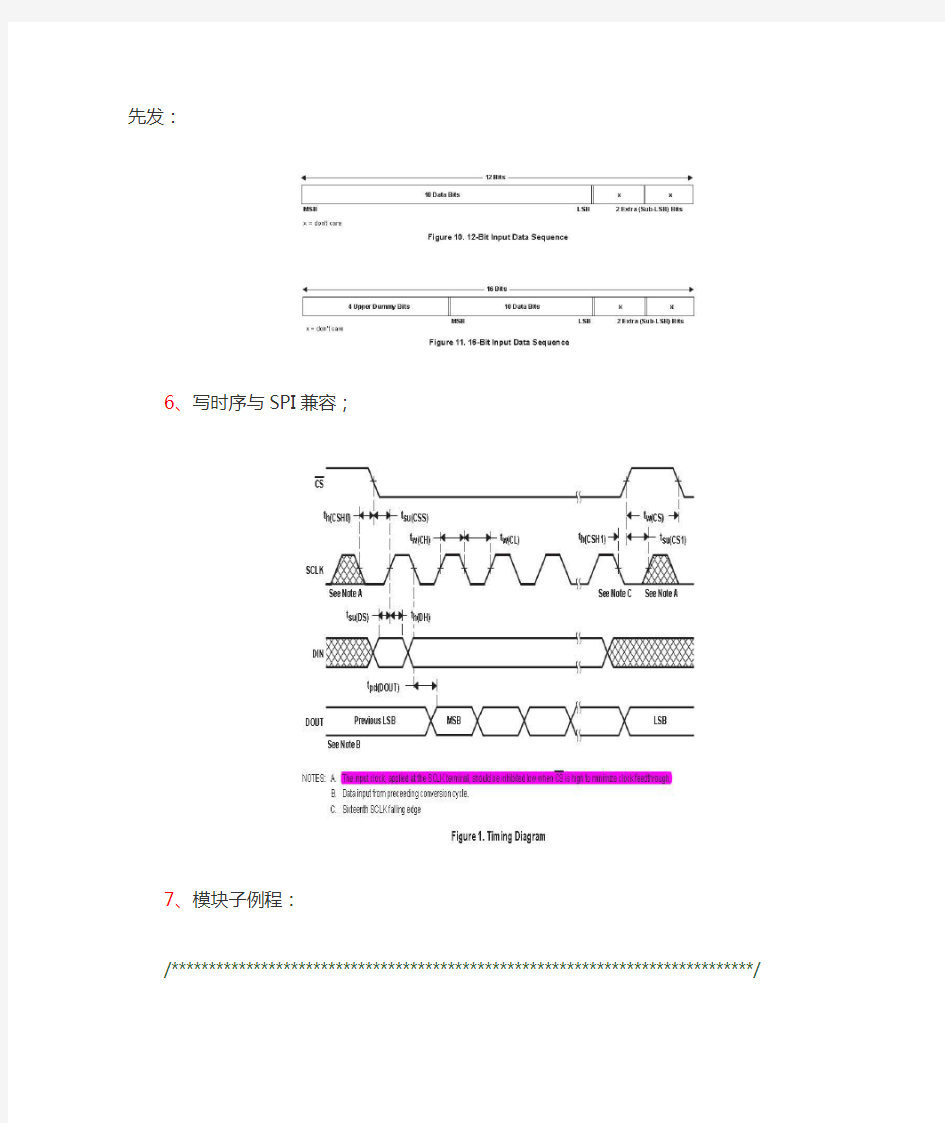

3、TLC5615面向CPU的接口采用SPI串行传输,其最大传输速度为1.21Mhz,DA转换时间为12.5us,故一次写入数据(CS引脚从低电平至高电平跳跃)后,必须延时15us左右才可第二次刷入数据再次启动DA转换。

4、DOUT引脚作为MISO引脚或者多个TLC5615级联的串行数据输出;

5、写入转换数据可为12bits格式或者16bits格式(当级联输出时),数据传输高位先发:

6、写时序与SPI兼容;

7、模块子例程:

/******************************************************************************/ /**

/** 模块名:-------------------TLC5615.C---------------------------------

/** -----------------数模转换子模块-----------------------------*/

/** 功能描述:

/******************************************************************************/ #include "Includes.h" //文件包含

/*************************************************

模块级变量申明

*************************************************/

int8u bdata gBitMsb;

sbit m7 = gBitMsb^7;

int8u bdata gBitLsb;

sbit l7 = gBitLsb^7;

static void TLC5615_Write_12Bits();

/*************************************************

子函数定义

*************************************************/

/******************************************************************************* *** 函数名: static void TLC5615_Write_12Bits()

*** 功能描述: 一次向TLC中写入12bit数据;

*** 全局变量: gBitMsb:待转换10bit高两位;gBitLsb:10bits的低8位;/******************************************************************************/ static void TLC5615_Write_12Bits()

{

int8u i;

SCL = 0; //置零SCL,为写bit做准备;

CS = 0;

for(i=0;i<2;i++)//循2次,发送高两位;

{

if(m7) //高位先发;

{

SDA = 1; //将数据送出;

SCL = 1; //提升时钟,写操作在时钟上升沿触发;

SCL = 0; //结束该位传送,为下次写作准备;

}

else

{

SDA = 0;

SCL = 1;

SCL = 0;

}

gBitMsb <<= 1;

}

for(i=0;i<8;i++)//循环八次,发送低八位;

{

if(l7)

{

SDA = 1; //将数据送出;

SCL = 1; //提升时钟,写操作在时钟上升沿触发;

SCL = 0; //结束该位传送,为下次写作准备;

}

else

{

SDA = 0;

SCL = 1;

SCL = 0;

}

gBitLsb <<= 1;

}

for(i=0;i<2;i++)//循环2次,发送两个虚拟位;

{

SDA = 0;

SCL = 1;

SCL = 0;

}

CS = 1;

SCL = 0;

}

/*******************************************************************************

*** 函数名: extern void TLC5615_Start(int16u dacDat)

*** 功能描述: 启动DAC转换;

*** 全局变量: gBitMsb:待转换10bit高两位;gBitLsb:10bits的低8位;*** 输入: dacDat:int16u;

*** 函数说明: 外部函数;

/******************************************************************************/ extern void TLC5615_Start(int16u dacDat)

{

dacDat %= 1024;

gBitMsb = dacDat/256;

gBitLsb = dacDat%256;

gBitMsb <<= 6;

TLC5615_Write_12Bits();

}

/*******************************************************************************

**** End Of File

*******************************************************************************/ 8、Proteus仿真抓图:

PLC控制伺服电机应用实例

PLC控制伺服电机应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。 PLC品牌不限。 以松下FP1系列PLC和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。在PLC 程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。PLC输出脉冲频率=(速度设定值/6)*100(HZ)。假设该伺服系统的驱动直线定位精度为±0.1mm,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为0.01mm(一个丝);PLC输出脉冲数=长度设定值*10。 以上的结论是在伺服电机参数设定完的基础上得出的。也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下: 机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为0.1mm(10个丝)。为了保证此精度,一般情况下是让一个脉冲的行走长度低于0.1mm,如设定一个脉冲的行走长度为如上所述的0.01mm,于是电机转一圈所需要脉冲数即为1000个脉冲。此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。松下FP1---40T 的PLC的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。 如果电机转动一圈为100mm,设定一个脉冲行走仍然是0.01mm,电机转一圈所需要脉冲数即为10000 个脉冲,电机速度为1200转时所需要脉冲频率就是200K。PLC的CPU输出点工作频率就不够了。需要位置控制专用模块等方式。 有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。假设使用松下 A4伺服,其工作在位置模式,伺服电机参数设置与接线方式如下: 一、按照伺服电机驱动器说明书上的“位置控制模式控制信号接线图”接线: pin3(PULS1),pin4(PULS2)为脉冲信号端子,PULS1连接直流电源正极(24V电源需串连2K左右的电阻),PULS2连接控制器(如PLC的输出端子)。 pin5(SIGN1),pin6(SIGN2)为控制方向信号端子,SIGN1连接直流电源正极(24V电源需串连2K左右的电阻),SIGN2连接控制器(如PLC的输出端子)。当此端子接收信号变化时,伺服电机的运转方向改变。实际运转方向由伺服电机驱动器的P41,P42这两个参数控制,pin7(com+)与外接24V直流电源的正极相连。pin29(SRV-0N),伺服使能信号,此端子与外接24V直流电源的负极相连,则伺服电机进入使能状态,通俗地讲就是伺服电机已经准备好,接收脉冲即可以运转。 上面所述的六根线连接完毕(电源、编码器、电机线当然不能忘),伺服电机即可根据控制器发出的脉冲与方向信号运转。其他的信号端子,如伺服报警、偏差计数清零、定位完成等可根据您的要求接入控制器构成更完善的控制系统。

(新)台达数控定子绕线机伺服系统应用实例_

台达数控定子绕线机伺服系统应用实例 利用中达CNC数控系统强大的轴控功能和台达伺服系统快速精准的运动响应,使绕线机的工作效率得到了很大的提高。 本文主要介绍了数控定子绕线机功能的需求,以及系统操作界面和I/O的规划。 一、前言 图1 数控定子绕线机外观 目前绕线机的市场可谓庞大,品种繁多,有平行绕线机、环型绕线机、定转子绕线机、纺织绕线机等。本文主要介绍的是利用中达CNC数控系统和伺服产品构建出的设备:数控定子绕线机。他的最大特点是可以自动变换绕线方向,所绕的线圈整齐且圈数准确。操作简便,节省人工,提高产量,产品品质好,其绕线、排线、停车、换槽,完全按程序自动执行。排线宽幅可调,圈数准确。生产速度快,并大量节省线材。下面概述如何利用中达的数控和台达的伺服整合此方案。 二、技术和精度要求 客户原用PLC+伺服控制整台设备,因其加工出来的产品的合格率较低,且一些功能无法实现,满足不了市场上需求,故提出开发数控定子绕线机,并且需要控制系统和伺服满足如下条件: 1.伺服运动轴 在机械上,需要三轴的控制坐标系。其中,排线X轴采用伺服电机直接驱动螺距为4mm 的滚珠丝杠,在连接工作台做直线运动;飞叉Y轴采用伺服电机驱动1:2的齿轮箱间接传动,做360度的圆周运动;分度Z轴采用伺服电机驱动1:9的齿轮箱间接传动,做360度的圆周运动。这3个轴要求能够联动。 此外,对于飞叉轴来说,由于在运动过程中,机械负载惯量会因为绕线的速度的不同而发生较大的变化,这就要求伺服系统具有优异的稳定性、相应性和对负载变化自适应能力。 2.精度要求 机械回零精度:排线轴0.005mm 飞叉轴+/-1度分度轴+/-1度 定位精度:0.02mm +/-1度 要求控制系统和伺服系统能够具有检测反馈,来保证机械运动精度。 3.CNC控制系统 因定子绕线机不仅讲究绕的匝数要准确,而且排线出来的密度要均匀,即最少需要两轴之间做插补运算,实现联动;画面可以自由规划;要给客户方便传输加工程序,并且可以对NC程序编辑和存储;控制系统要提供一个D/A口,实现恒张力控制功能。 另外,客户希望数控系统再开放一个轴,以备后用。

TRIZ理论的应用实例分析

T R I Z理论的应用实例分 析 This model paper was revised by the Standardization Office on December 10, 2020

TRIZ理论的应用实例分析 一、TRIZ理论的起源 TRIZ理论是阿奇舒勒(G. S. Altshuller)在1946年创立的一种发明理论,其意义为发明问题的解决理论。 二、主要内容 现代TRIZ理论体系主要包括以下几个方面的内容: 1. 创新思维方法与问题分析方法 TRIZ理论中提供了如何系统分析问题的科学方法,如多屏幕法等;而对于复杂问题的分析,则包含了科学的问题分析建模方法——物-场分析法,它可以帮助快速确认核心问题,发现根本矛盾所在。2. 技术系统进化法则 针对技术系统进化演变规律,在大量专利分析的基础上TRIZ理论总结提炼出八个基本进化法则。利用这些进化法则,可以分析确认当前产品的技术状态,并预测未来发展趋势,开发富有竞争力的新产品。 3. 技术矛盾解决原理 不同的发明创造往往遵循共同的规律。TRIZ理论将这些共同的规律归纳成40个创新原理,针对具体的技术矛盾,可以基于这些创新原理、结合工程实际寻求具体的解决方案。 4. 创新问题标准解法 针对具体问题的物-场模型的不同特征,分别对应有标准的模型处理方法,包括模型的修整、转换、物质与场的添加等等。 5. 发明问题解决算法ARIZ 主要针对问题情境复杂,矛盾及其相关部件不明确的技术系统。它是一个对初始问题进行一系列变形及再定义等非计算性的逻辑过

程,实现对问题的逐步深入分析,问题转化,直至问题的解决。 6. 基于物理、化学、几何学等工程学原理而构建的知识库 基于物理、化学、几何学等领域的数百万项发明专利的分析结果而构建的知识库可以为技术创新提供丰富的方案来源。 三、基本哲理 TRIZ理论的基本哲理包括以下6条: 1、所有的工程系统服从相同的发展规则。这一规则可以用来研究创造发明问题的有效解,也可用来评价与预测如何求解一个工程系统(包括新产品与新服务系统)的解决方案。 2、像社会系统一样,工程系统可以通过解决冲突(Conflicts)而得到发展。 3、任何一个发明或创新的问题都可以表示为需求和不能(或不再能)满足这些需求的原型系统之间的冲突。所以,“求解发明问题”与“寻找发明问题的解决方案”就意味着在利用折衷与调和不能被采纳时对冲突的求解。 4、为探索冲突问题的解决方案,有必要利用专业工程师尚不知道或不熟悉的物理或其它科学与工程的知识。技术功能和可能实现该功能的物理学、化学、生物学等效应对应的分类知识库可以成为探索冲突问题解的指针。 5、存在评价每项发明创造的可靠判据。这些判据是: (1)该项发明创造是否是建立在大量专利信息基础上的基于偶然发现的少数事例的发明项目不是严肃的研究成果。事实证明,一项重大或重要的发明项目通常是建立在不少于1万到2万项专利(或知产权/版权)研究的基础上。

伺服电机计算选择应用实例全解

伺服电机计算选择应用实例 1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。 例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05 π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgf Fc :由切削力引起的反推力(kgf )=100 kgf Fcf :由切削力矩引起的滑动表面上工作台受到的力(kgf ) =30kgf Z1/Z2: 变速比=1/1 例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm 例:电机轴的运行规格 Ta :加速力矩(kgf.cm ) Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 s Jm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2) ks :伺服的位置回路增益(sec -1)=30 sec -1 1.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出: Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mm Tf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm F ×L 2πη

无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量, 摩擦系数。若坐标轴是垂直轴,F值还与平衡锤有关。对于水平工 作台,F值可按下列公式计算: 不切削时: F = μ(W+fg) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm) = 0.9(Nm) 切削时: F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm) =2.1(Nm) 为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时 应大于0.9(Nm),最高转速应高于3000(min-1)。考虑到加/减速, 可选择α2/3000(其静止时的额定转矩为2.0 Nm)。 ·注计算力矩时,要注意以下几点: 。考虑由镶条锁紧力(fg)引起的摩擦力矩 根据运动部件的重量和摩擦系数计算的力矩通常相当小。镶条 锁紧力和滑动表面的质量对力矩有很大影响。 。滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因 素有可能使得滚动接触的Fc相当大。小型和轻型机床其摩擦力矩 会大大影响电机的承受的力矩。 。考虑由切削力引起的滑动表面摩擦力(Fcf)的增加。切削力和驱 动力通常并不作用在一个公共点上如下图所示。当切削力很大时, 造成的力矩会增加滑动表面的负载。 当计算切削时的力矩时要考虑由负载引起的摩擦力矩。 。进给速度会使摩擦力矩变化很大。欲得到精确的摩擦力矩值,应 仔细研究速度变化,工作台支撑结构(滑动接触,滚动接触和静压 力等),滑动表面材料,润滑情况和其它因素对摩擦力的影响。 。机床的装配情况,环境温度,润滑状况对一台机床的摩擦力矩影 响也很大。大量搜集同一型号机床的数据可以较为精确的计算其负

Triz理论应用实例——拖把的创新设计

Triz理论应用实例——拖把的创新设计 一、应用背景 拖把是一个在我们日常生活中每天都会用到的物品,应该说它的出现已经有很长一段时间了,但是,现在人们用的各种拖把真的很好用吗?如果你经常做家务的话,我想你一定会皱起眉头的。 二、问题描述 现在市场上的拖把主要有以下几种,如图所示: 图1 图2 图3 图4

市场主流拖把优缺点比较 现在市场上的各式拖把都有着这样或者那样的问题,下面我就用triz理论的方法来对拖把进行一个创新设计,争取想出一款功能更加完善,使用更加方便的新型拖把! 三、问题分析 1、解决拖把不易拧干或者拧干十分困难的问题 改善的技术特性参数:10#力——用更小的力完成同样的工作 33#可操作性——使得拧干的过程动作更加简单,增强其可操作性 恶化的技术特性参数:36#装置的复杂性——要增加拧干功能必然使得装置较普通拖把而言更加复杂。 查冲突解矩阵可知使用的解决原理是:26,35,10,18;32,25,12,17

而不浪费时间 可以将拖把放置在某个装置内,然后用脚踩或者手拉的方式即可自动将水拧干。 经调查,这种方案已经运用于现代产品中,并且效果良好。如图:

2、解决拖把使用时不符合人体舒适度的问题 改善的技术特性参数:31#物体产生的有害因素——使得人体疲劳 恶化的技术特性参数:36#装置的复杂性——其形状必将更加的复杂 查冲突解矩阵可知使用的解决原理是:19,1,31 将拖把的手柄设置成符合人体工学的形状,最理想的情况是,人不需要弯腰便可以完成拖地的过程。 3、解决一个拖把不能同时用来清洁和擦干的问题 改善的技术特性参数:35#适用性及多样性 恶化的技术特性参数:36#装置的复杂性 查冲突解矩阵可知使用的解决原理是:15,29,37,28 组成部分 可以使用两块拖把布,当需要湿拖的时候换上其中一块,当需要将水擦干的时候换上另一块即可。

TRIZ理论的应用实例分析

TRIZ理论的应用实例分析 一、TRIZ理论的起源 TRIZ理论是阿奇舒勒(G. S. Altshuller)在1946年创立的一种发明理论,其意义为发明问题的解决理论。 二、主要内容 现代TRIZ理论体系主要包括以下几 个方面的内容: 1. 创新思维方法与问题分析方法 TRIZ理论中提供了如何系统分 析问题的科学方法,如多屏幕法等;而对于复杂问题的分析,则包含了科学的问题分析建模方法——物-场分 析法,它可以帮助快速确认核心问题,发现根本矛盾所在。 2. 技术系统进化法则 针对技术系统进化演变规律,在大量专利分析的基础上TRIZ理论总 结提炼出八个基本进化法则。利用这些进化法则,可以分析确认当前产品的技术状态,并预测未来发展趋势,开发富有竞争力的新产品。 3. 技术矛盾解决原理 不同的发明创造往往遵循共同 的规律。TRIZ理论将这些共同的规律归纳成40个创新原理,针对具体的 技术矛盾,可以基于这些创新原理、结合工程实际寻求具体的解决方案。 4. 创新问题标准解法 针对具体问题的物-场模型的不 同特征,分别对应有标准的模型处理方法,包括模型的修整、转换、物质与场的添加等等。 5. 发明问题解决算法ARIZ 主要针对问题情境复杂,矛盾及其相关部件不明确的技术系统。它是一个对初始问题进行一系列变形及 再定义等非计算性的逻辑过程,实现对问题的逐步深入分析,问题转化,直至问题的解决。 6. 基于物理、化学、几何学等工程学原理而构建的知识库 基于物理、化学、几何学等领域的数百万项发明专利的分析结果而构建的知识库可以为技术创新提供 丰富的方案来源。 三、基本哲理 TRIZ理论的基本哲理包括以下6条:1、所有的工程系统服从相同的发展规则。这一规则可以用来研究创造发明问题的有效解,也可用来评价与预测如何求解一个工程系统(包括新产品与新服务系统)的解决方案。 2、像社会系统一样,工程系统可以通过解决冲突(Conflicts)而得到发展。 3、任何一个发明或创新的问题都可以表示为需求和不能(或不再能)满足这些需求的原型系统之间的冲突。所以,“求解发明问题”与“寻找发 明问题的解决方案”就意味着在利用折衷与调和不能被采纳时对冲突的 求解。 4、为探索冲突问题的解决方案,有必要利用专业工程师尚不知道或不 熟悉的物理或其它科学与工程的知识。技术功能和可能实现该功能的物理学、化学、生物学等效应对应的分类知识库可以成为探索冲突问题解 的指针。 5、存在评价每项发明创造的可靠判据。这些判据是: (1)该项发明创造是否是建立在大量专利信息基础上的?基于偶然发 现的少数事例的发明项目不是严肃 的研究成果。事实证明,一项重大或重要的发明项目通常是建立在不少 于1万到2万项专利(或知产权/版权)研究的基础上。 (2)发明人或研究者是否考虑过发明问题的级别?大量低水平的发明 不如一项或少量高水平的发明。因为,低水平的发明只能在简单的情况下 运用。 (3)该项发明是否是从大量高水平的试验中提炼出来的结论或建议?

发明问题解决理论TRIZ技术创新应用实例

发明问题解决理论TRIZ技术创新应用案例 TRIZ应用实例——BMW车外形设计 应用背景:在欧洲那些最初为行人和马车修建的城市里,虽然燃料费用已经颇高,然而交通仍然非常拥挤。为改善此种状况,市政府通过加税提高大型汽车在城市里的费用,以鼓励小型汽车的生产。 目前市场上无甚特色的小型汽车,在某种意义上,还不能成为有钱人身份、地位的象征。以生产大型豪华私人轿车为主的德国宝马和奔驰公司,准备联合开发出一种名牌智能化的小型汽车,使其在汽车市场上独领风骚。 有何经济效益和社会效益:开发出的系列新款迷你形汽车,在城市中使用非常方便:可以增加道路的使用空间,减轻空气污染,缓解交通拥挤,容易停车,而且可以为人们提供价格更为经济、性能更为有效的新型汽车。 问题描述:车身较长,在碰撞中有一个大的变形空间,可以吸收能量,缓解交通事故对人的冲击力,减轻对乘车者的人身伤害。但此种汽车体积较大,比较笨拙,而且在一定程度上造成交通拥挤。而迷你形汽车因为车身较短,不具备这种变形缓冲功能。系统存在的技术矛盾:迷你形汽车车身短与在交通事故中防撞性能降低的矛盾。 解决思路和关键步骤: 本实例应用TRIZ理论来解决问题。根据本实例的技术特性矛盾对: 运动物体尺寸(Area of moving object):物体的线性尺寸。此例中为长度变短;

能量的消耗(Loss of energy)。 得出相应的创新原理: 15# Dynamicity 动态性 17# Shift to a new dimension 一维变多维 应用15#创新原理可以得到如下解决方案: 15# 创新原理为“动态性”,提高运动目标的面积参数(improve the “area of moving object” parameter)。 迷你形汽车的引擎被设计的位于车身下面,以增加引擎和乘客分隔空间的大小。与客车相比,提升了位于碰撞影响区域上面的乘客空间。其动力装置是一台 600cc 涡轮控制的3汽缸发动机——完全电控的发动机系统,没有机械连杆与油门或变速杆连接。这种装置激活6速自动变速箱,变速箱可以在若干模式下运作,从完全自动到手工触摸转移,不必使用离合器。 应用17#创新原理可以得到如下解决方案: 17#创新原理为“一维变多维”,将物体一维直线运动变为二维平面运动。迷你形汽车的动力机车安装在滑翔架上,碰撞时车身沿斜面运动,减轻碰撞时的冲击力,并增强了其抵抗外力变形的能力。 与Mercedes最近揭开的一种概念车F300 Life Jet作比较发现,虽然微小,这种智能型汽车似乎极其宽敞。乘车者坐在在前后纵向排列的两个座位里,前面两个车轮由铰链连接,车身坐落在此悬浮臂上,像摩托车一样,经由一种倾角控制系统控制转向端活动,并且车身前部可以斜靠进入边角。 结论:迷你形汽车本身并没有使用特殊材料来吸收能量,仅仅做了结构上的创新,其抵抗外力变形的能力便可堪与一辆普通轿车相婢美。本实例遵循TRIZ理论的基本原则:没有增加新的材料而实现了其预定功能。 应用背景:实际应用中,标准的六角形螺母常常会因为拧紧时用力过大或者使用时间过长、螺母的六角形外表面被腐蚀,使表面遭到破坏。螺母被破坏后,使用普通的传统型扳手往往不能再松动螺母,有时甚至会使情况更加恶化,也就是说螺母外缘的六角形在扳手作用下破坏更加严重,扳手更加无法作用于螺母。

伺服电机计算选择应用实例

伺服电机计算选择应用实例 1.选择电机时的计算条件本节叙述水平运动伺服轴(见下图)的电机选择步骤。 例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf)=1000 kgf 机械规格μ:滑动表面的摩擦系数=0.05 π:驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf)=50 kgf Fc :由切削力引起的反推力(kgf)=100 kgf Fcf :由切削力矩引起的滑动表面上工作台受到的力(kgf) =30kgf Z1/Z2:变速比=1/1 例:进给丝杠的(滚珠Db :轴径=32 mm 丝杠)的规格Lb :轴长=1000 mm P :节距=8 mm 例:电机轴的运行规格Ta :加速力矩(kgf.cm) Vm :快速移动时的电机速度(mm-1)=3000 mm-1 ta :加速时间(s)=0.10 s Jm :电机的惯量(kgf.cm.sec2) Jl :负载惯量(kgf.cm.sec2) ks :伺服的位置回路增益(sec-1)=30 sec-1 1.1 负载力矩和惯量的计算 计算负载力矩加到电机轴上的负载力矩通常由下式算出: Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P×(Z1/Z2)=8 mm Tf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm F×L 2πη

无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量, 摩擦系数。若坐标轴是垂直轴,F值还与平衡锤有关。对于水平工 作台,F值可按下列公式计算: 不切削时: F = μ(W+fg) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm) = 0.9(Nm) 切削时: F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm) =2.1(Nm) 为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时 应大于0.9(Nm),最高转速应高于3000(min-1)。考虑到加/减速, 可选择α2/3000(其静止时的额定转矩为2.0 Nm)。 ·注计算力矩时,要注意以下几点: 。考虑由镶条锁紧力(fg)引起的摩擦力矩 根据运动部件的重量和摩擦系数计算的力矩通常相当小。镶条 锁紧力和滑动表面的质量对力矩有很大影响。 。滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因 素有可能使得滚动接触的Fc相当大。小型和轻型机床其摩擦力矩 会大大影响电机的承受的力矩。 。考虑由切削力引起的滑动表面摩擦力(Fcf)的增加。切削力和驱 动力通常并不作用在一个公共点上如下图所示。当切削力很大时, 造成的力矩会增加滑动表面的负载。 当计算切削时的力矩时要考虑由负载引起的摩擦力矩。 。进给速度会使摩擦力矩变化很大。欲得到精确的摩擦力矩值,应 仔细研究速度变化,工作台支撑结构(滑动接触,滚动接触和静压 力等),滑动表面材料,润滑情况和其它因素对摩擦力的影响。 。机床的装配情况,环境温度,润滑状况对一台机床的摩擦力矩影 响也很大。大量搜集同一型号机床的数据可以较为精确的计算其负

TRIZ理论应用案例

TRIZ理论应用淬火工艺的案例 车间得到一份订单,对很大的金属零件进行热处理。要进行这项工作,吊车司机必须从炼铁炉中吊出通红的铸铁,将它运到一个油池上方并使其落人油槽。工作了几天之后,吊车司机找到老板抱怨说:“这样干我很难呼吸。我的控制室离房顶很近,所有从油槽里升起的烟都向我飘来,我不干了。”烟雾本来不是问题,因为处理小部件时,车问里的通风设备满足要求;现在,在处理大型部件时,烟就变成了主要问题。因为处理过程不能改变,老板面临一个典型的管理局面:得想出一种办法,但他还不知办法在哪里。 从定义上来说,一个技术系统应该有三种成分:两种物质和一个场(能量)。要解决问题,首先应明确引起问题的技术系统。在这个例子中,引起问题的技术系统是油池里的油、金属部件,以及该部件的热能。烟是这个过程的副产物,对吊车司机造成危害。 现在,需要确定在技术系统中必须改善的特性。为做到这一步,我们来填写附表1,指出需改善的特性。 ??? 1.标明技术系统的名称金属处理过程 ??? 2.指出技术系统的系统对大型金属部件进行过油处理 ??? 3.列出该技术系统中的主要成分及相应作用 4.描述技术系统的操作本例中,吊车司机将通红的部件放到装满油的油槽中,金属部件一接触油就会激起浓烟,污染环境。 ??? 5.表示出应该改善或取消的特性:例如通过取消烟雾或减少烟雾所造成的危害,改善吊车司机的工作条件。利用附表2构建技术矛盾。(填写附表2,能够有助于清楚地确定问题中的技术矛盾。)在问题中,从1a项到1d项都与问题无关,因为不是要改善技术系统的特性。相反,我们是想去除有害的作用。2a.“讲明需要减掉、去除或使其中性化的负面特性”。这个特性就是烟雾。2b.“列出传统的减掉、去除该特性或使该特性中性化

TRIZ理论应用案例

TRIZ理论应用淬火工艺的案例车间得到一份订单,对很大的金属零件进行热处理。要进行这项工作,吊车司机必须从炼铁炉中吊出通红的铸铁,将它运到一个油池上方并使其落人油槽。工作了几天之后,吊车司机找到老板抱怨说:“这样干我很难呼吸。我的控制室离房顶很近,所有从油槽里升起的烟都向我飘来,我不干了。”烟雾本来不是问题,因为处理小部件时,车问里的通风设备满足要求;现在,在处理大型部件时,烟就变成了主要问题。因为处理过程不能改变,老板面临一个典型的管理局面:得想出一种办法,但他还不知办法在哪里。 从定义上来说,一个技术系统应该有三种成分:两种物质和一个场(能量)。要解决问题,首先应明确引起问题的技术系统。在这个例子中,引起问题的技术系统是油池里的油、金属部件,以及该部件的热能。烟是这个过程的副产物,对吊车司机造成危害。 现在,需要确定在技术系统中必须改善的特性。为做到这一步,我们来填写 附表1,指出需改善的特性。

1.标明技术系统的名称金属处理过程 2.指出技术系统的系统对大型金属部件进行过油处理 3.列出该技术系统中的主要成分及相应作用 4.描述技术系统的操作本例中,吊车司机将通红的部件放到装满油的油槽中,金属部件一接触油就会激起浓烟,污染环境。 5.表示出应该改善或取消的特性:例如通过取消烟雾或减少烟雾所造成的危害,改善吊车司机的工作条件。利用附表2 构建技术矛盾。(填写附表2,能够有助于清楚地确定问题中的技术矛盾。)在问题中,从1a 项到1d 项都与问题无关,因为不是要改善技术系统的特性。相反,我们是想去除有害的作用。2a. “讲明需要减掉、去除或使其中性化的负面特性”。这个特性就是烟雾。2b. “列出传统的减掉、去除该特性或使该特性中性化的方法”。利用金属盖来覆盖油槽,这样可以防止油烟四散。2c.“写出在2b 项条件中更加恶化的特性”。系统的复杂性和重量增加。2d.“构建技术矛盾如下”: 技术矛盾 1 :如果利用金属盖将(油烟雾带来的有害)特性减少(去除),则系统的复杂性增加。 技术矛盾 2 :如果利用金属盖将(油烟雾带来的有害)特性减少(去除),则系统的重量特性增加。

菱MRJB伺服放大器应用实例

菱M R J B伺服放大器 应用实例 SANY标准化小组 #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#

三菱MR-J3-40B伺服放大器应用实例 本人设计一套空间曲线自动焊接设备时用到了三菱MR-J3-40B伺服放大器,现将设计与使用心德与大家分享如下。 本空间曲线焊接设备控制系统包括三菱Q系列CPU、输入模块、输出模块、QD75MH4定位模块、人机界面和3个MR-J3-40B伺服放大器及电机。三菱MR-J3-40B伺服放大器使用主要包括电气接线、外围开关设定和参数程序设定调试等三部分。 1 电气接线 三菱MR-J3-40B伺服放大器及电机电气连接图如图1所示。 图1 MR-J3-40B伺服放大器及电机电气连接图三个伺服放大器主电路为AC220V供电,控制电路用SSCNETIII光纤通信总线电缆菊花型连接。通过SSCNETIII电缆可以最大限度地节省配线,两站之间的最大连接距离可达50米。MR-J3-40B伺服放大器与HF-KP43伺服电机之间接

线如图2所示,伺服电机HF-KP43与伺服放大器MR-J3-40B编码器接口针脚号及接线方式如图3所示。 图2 伺服与电机之间动力线接线图 图3 伺服与电机之间编码器接线图 根据上述方法连接好伺服放大器及电机的线缆后伺服放大器如图4所示。

图4 接好线后的伺服放大器 2 外围开关设置 MR-J3-40B伺服放大器外围开关设定:正常运行时,拔码开关SW2均需拔在Down。根据伺服放大器所处位置及位置模块的定义,SW1选择伺服放大器所对应的轴:SW1=0时对应第一轴,SW1=1时对应第二轴,以此类推,SW1=15时对应第十六轴。本实例中回转伺服SW1=0,升降伺服SW1=1,伸缩伺服SW1=2。如图5所示。 本系统采用绝对位置定位,所以伺服放大器需配绝对位置记忆的电池,伺服放大器的CN4接口接电池,电池如图6所示。

triz理论应用案例

triz理论应用案例 电击器——技术矛盾求解原理实例 电击器——技术矛盾求解原理实例 作者:佚名来源:亿维讯更新时间:2008-2-28 14:34:00 点击数:1146 【字体: 】 电击器用作防止攻击者的自卫武器。电击器有一个小盒,在其一端有两个电极。电极之间有感应高压电。 当电击器触及攻击者时,产生的高压放电则电击攻击者。 电击器的缺点是,它只在一只手臂的距离内有效。在离未经过训练的受害者近的距离上,攻击者可以很容易地躲避电击器。更长的电击器,例如达到 5 米,难于躲避,但用起来很不方便。 技术矛盾是这样的: 缩短电击器的长度可以改进使用的方便性,但降低了使用者的安全性。 下面解决这个技术矛盾。两根导电材料做成的长(达到 7 米)套管对准攻击者“开火”。两根套管之间存在高压电。当套管触及到攻击者时,高压放电则对其造成电击。

图1. 电击器高压放电,击退攻击者 TRIZ自行车刹车皮概念设计 TRIZ自行车刹车皮概念设计 作者:佚名来源:本站原创更新时间:2008-2-28 14:30:00 点击数:748 【字体: 】 Chung-Ping Chiang and Ching-Huan Tseng Department of Mechanical Engineering, National Chiao Tung University Hsinchu 30056, Taiwan, E-mail: chtseng@https://www.360docs.net/doc/a311486093.html,.tw TEL: 886-3-5726111 EXT. 55155 FAX: 886-3-5717243 * Graduate Student ** Professor 引言 用于阻止或者减慢自行车速度的刹车装置有很多种。从由于经济或者方便的因素,卡钳式或者杠杆式的刹车是最常见的,操作者压下手柄,刹车就卡住自行车轮缘。这样的刹车装置通常包括由安装在刹车构架里面的两块刹皮,相对地安装在轮缘的两侧。刹皮跟轮缘接触,靠摩擦力刹车。(见图一) 图一自行车刹车结构

伺服系统应用于哪儿_伺服系统应用实例

伺服系统应用于哪儿_伺服系统应用实例 伺服系统(servomechanism)又称随动系统,是用来精确地跟随或复现某个过程的反馈控制系统。伺服系统使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便。本文首先介绍了伺服系统的组成,其次介绍了伺服系统的特点、作用及分类,最后阐述了伺服系统应用领域、应用趋势及实例,具体的跟随小编一起来了解一下。 伺服系统组成系统主要由触摸屏、PLC、伺服驱动器、永磁同步伺服电机组成,其中伺服电机是运动的执行机构,对其进行位置、速度和电流三环控制,从而达到用户的功能要求。 伺服系统的特点、作用及分类特点 1、精确的检测装置:以组成速度和位置闭环控制; 2、有多种反馈比较原理与方法:根据检测装置实现信息反馈的原理不同,伺服系统反馈比较的方法也不相同。常用的有脉冲比较、相位比较和幅值比较3种; 3、高性能的伺服电动机(简称伺服电机):用于高效和复杂型面加工的数控机床,伺服系统将经常处于频繁的启动和制动过程中。要求电机的输出力矩与转动惯量的比值大,以产生足够大的加速或制动力矩。要求伺服电机在低速时有足够大的输出力矩且运转平稳,以便在与机械运动部分连接中尽量减少中间环节; 4、宽调速范围的速度调节系统,即速度伺服系统:从系统的控制结构看,数控机床的位置闭环系统可看作是位置调节为外环、速度调节为内环的双闭环自动控制系统,其内部的实际工作过程是把位置控制输入转换成相应的速度给定信号后,再通过调速系统驱动伺服电机,实现实际位移。数控机床的主运动要求调速性能也比较高,因此要求伺服系统为高性能的宽调速系统。 主要作用

工控商务网:交流伺服系统的应用案例

工控商务网:交流伺服系统的应用案例 文章来自:中国工控网 摘要:为了解决目前剑杆织机电子送经控制系统存在的问题,采用交流伺服系统取代故障率频繁、维修价值昂贵的电子送经控制系统,结果表明,该系统具有适用范围广,控制灵活及位置精度高等特点。 关键词:交流伺服系统;送经控制;自整定 1 前言 我厂于20世纪90年代初引进113台西班牙剑杆织机,该机采用PC单板机控制。分为主控单元,松经/紧经控制单元、松经/紧经控制部分采用直流晶体桥式,驱动器驱动一种惯性特别小的线绕盘式无铁芯直流电动机。使用至今,已有一半以上电动机出现了转子盘扎间短路、断路、测速微转子线圈断路磨损坏等问题。为了保证设备正常运行,我们对原松经/紧经电气控制部分进行了以交流伺服控制取代直流控制的技术改造。 2 硬件系统配置(见图1) 2.1 操作控制部分 为了保证挡车工操作适应性,该部分控制基本不变,即模拟信号输入部分。主要包括:车上开启/停止、手动松经/紧经、复位等。 2.2 松经/紧经驱动部分 送经电动机选用日本SANYO DENKI公司的“P50B0 80775HXS00”交流单相伺服电动机并带有INC—E编码器(P),转速4500 r/min;伺服驱动器选用该公司“QSIA 03AA”驱动器,

带有5位数7段LED显示,进行参数编辑,运行监控,报警记录。 2.3 张力检测部分 张力检测使用原装张力传感器。从振动后梁上取回模拟电压信号,经PC板上多级运放LM 324对信号放大整形与程序存储值作比较和记忆处理,最后由PC板给出开车运行时所需的一10 V~+10 VDC模拟量速度指令信号。 2.4 电动机数据检测部分 主要由省配线增量式编码器INC—Z(2000 P/R),双效屏蔽电缆组成。功能为自动跟踪电动机实际工作状态,检测松经、紧经过程中的各种数据,保证全车织物张力保持一致。 3 软件开发系统 3.1 参数设定显示部分 主要依据驱动器配置完成参数设定显示菜单,共计7种模式: 状态显示:显示伺服驱动器的状态功能; 监控模式Ob:显示多种监控方式; 测试调整Ad:测试操作和驱动器调节如手动操作; 基本参数模式bA:设定16种用户参数; 报警记录AL:显示最后7次和当前报警及CPU形式; 编辑参数PA:设定用户参数; 系统参数编辑ru:设置系统参数。 3.2 自动调整测试过程 伺服系统在运行之前应当先执行伺服驱动器的自动调整测试操作依次为:报警复位、编码器清除和自整定陷波滤波等,使测试软件自动安装完毕,并将必要数据存储记忆。流程图见图2。

最新MR-J3伺服应用例子参数

汉坤1.3 伺服放大器的使用 1.3.1伺服放大器的参数设置 伺服放大器参数

注:以上参数仅供参考,详细细节请查阅伺服放大器说明书 1.3.2 伺服电机的控制 伺服电机正常运行必须具备的条件: 1、LSP、LSN必须处于常闭状态 2、ALM、EMG处于常闭 3、SON为1时电机才能运动,此时电机处于制动状态,推不动,SON为0,可以推动电机。 4、CN1A、CN1B、编码器插头必须正确插入到伺服放大器上。 注:LSP、LSN、SON如果硬件条件不满足,可以在伺服控制器内部设置成1。但是在系统

正常运行后,必须采用外部硬件来满足,不可采用内部置1。 伺服放大器电子齿轮比的设定:即NO3,NO4的设定,该系统中,NO4设定为1, NO3=131072/NO27. 1.3.3 伺服电机常见的问题 ●伺服放大器的的参数NO.2一般设置为0201即自动调整模式,此时相应 NO.6,NO35,NO36,NO37,NO38的参数自动调整,如果在运动过程中电机发出嗡嗡的响声,可能是伺服放大器的参数设置不当所致。可把伺服放大器的参数NO.2该为0301手动模式,手动调整各个参数。 ●由于伺服电机是靠脉冲控制,所以要尽量避免变频器干扰。变频器选型时可考虑增加虑 波器。 ●调试过程中如果发现小车运动的反向与实际反向不符时,即电机正向,实际为反向,电 机反向实际为正向,此时修改伺服放大器的NO.54 改变伺服电机的旋转反向。 注:其他报警请参阅伺服放大器说明书。说明书已经很详尽的将所有可能出现的报警列出以及其排除故障。 1.3.4伺服电机的接线 定位模块FM353实现伺服电机的定位。其引脚定义如下。 伺服放大器CN1A接线颜色定义

triz理论应用实例拖把的创设计

T r i z理论应用实例——拖把的创新设计 一、应用背景 拖把是一个在我们日常生活中每天都会用到的物品,应该说它的出现已经有很长一段时间了,但是,现在人们用的各种拖把真的很好用吗?如果你经常做家务的话,我想你一定会皱起眉头的。 二、问题描述 现在市场上的拖把主要有以下几种,如图所示: 图1 图2 图3 图4 市场主流拖把优缺点比较 图号名称优点缺点 图1 普通拖把价格便宜,制造简便1、不易拧干 2、污渍清洗麻烦 3、拖地时身体极易疲劳 图2 机械式拧干 拖把用机械式的方法拧干,减轻 了使用者的劳动强度,使得 1、拖把打湿了之后不容易 干。(比如拖完厕所瓷砖之

把进行一个创新设计,争取想出一款功能更加完善,使用更加方便的新型拖把! 三、问题分析 1、解决拖把不易拧干或者拧干十分困难的问题 改善的技术特性参数:10#力——用更小的力完成同样的工作 33#可操作性——使得拧干的过程动作更加简单,增强其 可操作性 恶化的技术特性参数:36#装置的复杂性——要增加拧干功能必然使得装置较普 通拖把而言更加复杂。

费时间

可以将拖把放置在某个装置内,然后用脚踩或者手拉的方式即可自动将水拧干。经调查,这种方案已经运用于现代产品中,并且效果良好。如图: 2、解决拖把使用时不符合人体舒适度的问题 改善的技术特性参数:31#物体产生的有害因素——使得人体疲劳 恶化的技术特性参数:36#装置的复杂性——其形状必将更加的复杂 19 周期性作用1变持续性作用为周期性(脉冲)作用 2如果作用已经是周期性的,就改变其频率 3在脉冲中嵌套其他作用以达到其他效率 1 分割1把一个物体分成相互独立的部分 2把物体分成容易组装和拆卸的部分 3提高物体的可分性 31 多孔材料1使物体多空或加入多孔物体 2利用物体的多孔结构引入有用的物质和功能 将拖把的手柄设置成符合人体工学的形状,最理想的情况是,人不需要弯腰便可以完成拖地的过程。

PLC触摸屏控制伺服电机程序实例

PLC触摸屏控制伺服电机程序设计 摘要:以三菱公司的FX3U-48MT-ES-A作为控制元件, GT1155-QFBD-C作为操作元件直接控制三菱伺服电机的具体程序设计。 关键词:PLC; 触摸屏; 伺服电机 伺服电机又称执行电机,它是控制电机的一种。它是一种用电脉冲信号进行控制的,并将脉冲信号转变成相应的角位移或直线位移和角速度的执行元件。根据控制对象的不同,由伺服电机组成的伺服系统一般有三种基本控制方式,即位置控制、速度控制、力矩控制。本系统我们采用位置控制。 PLC在自动化控制领域中,应用十分广泛。尤其是近几年PLC在处理速度,指令及容量、单轴控制方面得到飞速的发展,使得PLC在控制伺服电机方面也变得简单易行。 1控制系统中元件的选型 1.1PLC的选型 因为伺服电机的位移量与输入脉冲个数成正比,伺服电机的转速与脉冲频率成正比,所以我们需要对电机的脉冲个数和脉冲频率进行精确控制。且由于伺服电机具有无累计误差、跟踪性能好的优点,伺

服电机的控制主要采用开环数字控制系统,通常在使用时要搭配伺服驱动器进行控制,而伺服电机驱动器采用了大规模集成电路,具有高抗干扰性及快速的响应性。在使用伺服驱动器时,往往需要较高频率的脉冲,所以就要求所使用的PLC能产生高频率脉冲。三菱公司的FX3U晶体管输出的PLC可以进行6点同时100 kHz高速计数及3轴独立100 kHz的定位功能,并且可以通过基本指令0.065 μs、PCMIX 值实现了以4.5倍的高速度,完全满足了我们控制伺服电机的要求,所以我们选用FX3U-48MT-ES-A型PLC。 1.2伺服电机的选型 在选择伺服电机和驱动器时,只需要知道电机驱动负载的转距要求及安装方式即可,我们选择额定转距为2.4 N·m,额定转速为3 000 r/min,每转为131 072 p/rev分辨率的三菱公司HF-KE73W1-S100伺服电机,与之配套使用的驱动器我们选用MR-E-70A-KH003伺服驱动器。三菱的此款伺服系统具有500 Hz的高响应性,高精度定位,高水平的自动调节,能轻易实现增益设置,且采用自适应振动抑止控制,有位置、速度和转距三种控制功能,完全满足要求。 同时我们采用三菱GT1155-QFBD-C型触摸屏,对伺服电机进行自动操作控制。 2 PLC控制系统设计

PLC控制伺服电机应用实例

P L C控制伺服电机应用实 例 The Standardization Office was revised on the afternoon of December 13, 2020

PLC控制伺服电机应用实例,写出组成整个系统的PLC模块及外围器件,并附相关程序。 PLC品牌不限。 以松下FP1系列PLC和A4系列伺服驱动为例,编制控制伺服电机定长正、反旋转的PLC程序并设计外围接线图,此方案不采用松下的位置控制模块FPG--PP11\12\21\22等,而是用晶体管输出式的PLC,让其特定输出点给出位置指令脉冲串,直接发送到伺服输入端,此时松下A4伺服工作在位置模式。在PLC 程序中设定伺服电机旋转速度,单位为(rpm),设伺服电机设定为1000个脉冲转一圈。PLC输出脉冲频率=(速度设定值/6)*100(HZ)。假设该伺服系统的驱动直线定位精度为±,伺服电机每转一圈滚珠丝杠副移动10mm,伺服电机转一圈需要的脉冲数为1000,故该系统的脉冲当量或者说驱动分辨率为(一个丝);PLC输出脉冲数=长度设定值*10。 以上的结论是在伺服电机参数设定完的基础上得出的。也就是说,在计算PLC发出脉冲频率与脉冲前,先根据机械条件,综合考虑精度与速度要求设定好伺服电机的电子齿轮比!大致过程如下: 机械机构确定后,伺服电机转动一圈的行走长度已经固定(如上面所说的10mm),设计要求的定位精度为(10个丝)。为了保证此精度,一般情况下是让一个脉冲的行走长度低于,如设定一个脉冲的行走长度为如上所述的,于是电机转一圈所需要脉冲数即为1000个脉冲。此种设定当电机速度要求为1200转/分时,PLC应该发出的脉冲频率为20K。松下FP1---40T 的PLC的CPU本体可以发脉冲频率为50KHz,完全可以满足要求。 如果电机转动一圈为100mm,设定一个脉冲行走仍然是,电机转一圈所需要脉冲数即为10000个脉冲,电机速度为1200转时所需要脉冲频率就是200K。PLC的CPU输出点工作频率就不够了。需要位置控制专用模块等方式。 有了以上频率与脉冲数的算法就只需应用PLC的相应脉冲指令发出脉冲即可实现控制了。假设使用松下A4伺服,其工作在位置模式,伺服电机参数设置与接线方式如下: 一、按照伺服电机驱动器说明书上的“位置控制模式控制信号接线图”接线: pin3(PULS1),pin4(PULS2)为脉冲信号端子,PULS1连接直流电源正极(24V电源需串连2K左右的电阻),PULS2连接控制器(如PLC的输出端子)。 pin5(SIGN1),pin6(SIGN2)为控制方向信号端子,SIGN1连接直流电源正极(24V电源需串连2K左右的电阻),SIGN2连接控制器(如PLC的输出端子)。当此端子接收信号变化时,伺服电机的运转方向改变。实际运转方向由伺服电机驱动器的P41,P42这两个参数控制,pin7(com+)与外接24V直流电源的正极相连。pin29(SRV-0N),伺服使能信号,此端子与外接24V直流电源的负极相连,则伺服电机进入使能状态,通俗地讲就是伺服电机已经准备好,接收脉冲即可以运转。 上面所述的六根线连接完毕(电源、编码器、电机线当然不能忘),伺服电机即可根据控制器发出的脉冲与方向信号运转。其他的信号端子,如伺服报警、偏差计数清零、定位完成等可根据您的要求接入控制器构成更完善的控制系统。