IRF系列(七):IRF2高可靠性测试

对IRF2的测试,一般分为四个方面的内容:功能测试、性能测试、组网测试以及高可靠性测试。前三者的测试方法和传统的单机测试并没有太大差别,比如性能测试中的时延测试并不需要关心网络是运行在IRF架构下还是在单机环境下。但是由于IRF虚拟化的

Active/Standby的架构,使其高可靠性测试具有自身的特点。本文通过分析IRF架构的特点,给出通用性的IRF高可靠性测试方法,以帮助用户选择适合自身实际应用的网络设备和设计出高可靠性的网络。传统的一些高可靠性测试方法并不在本文的描述范围内。

IRF测试环境的搭建

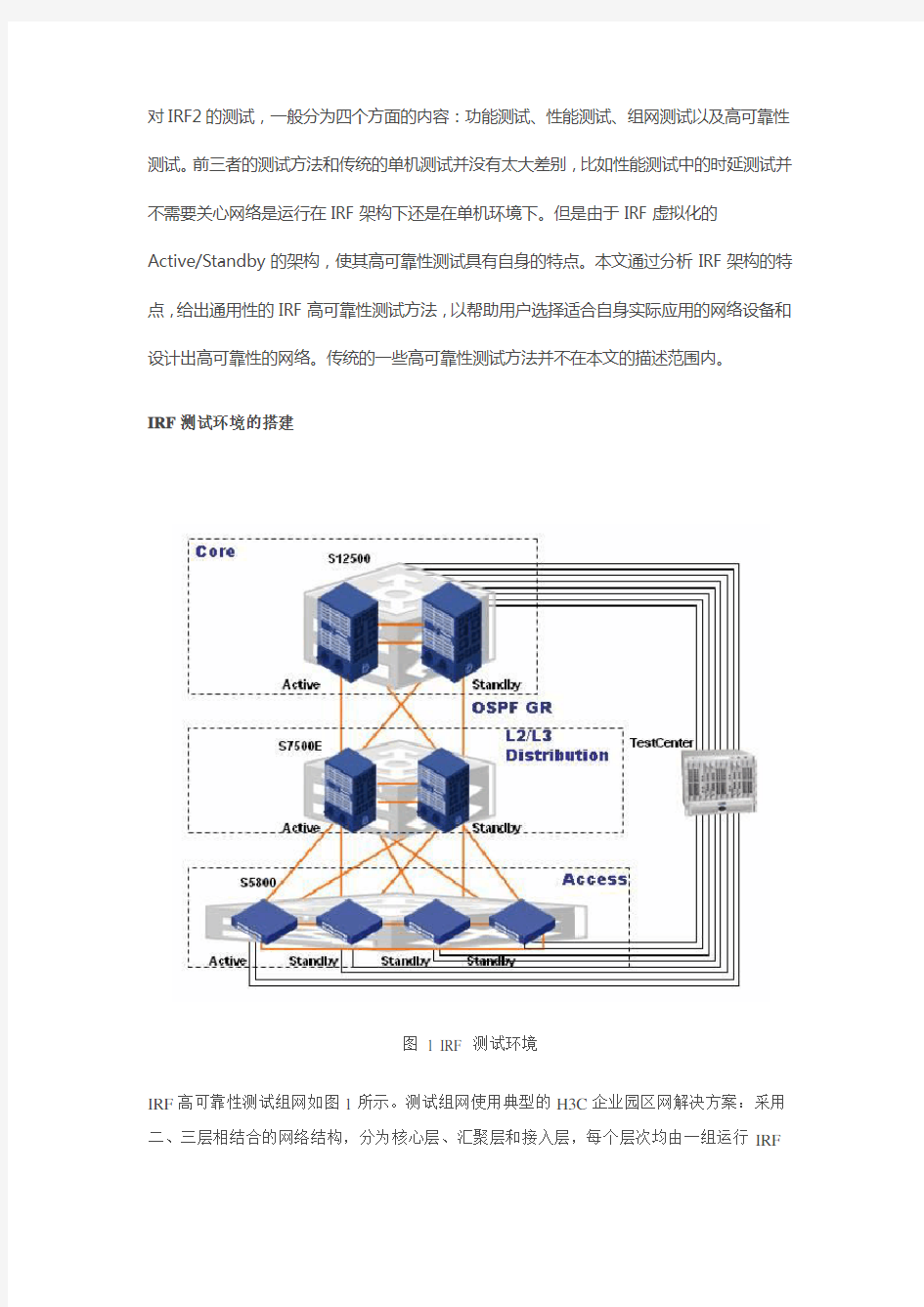

图 1 IRF 测试环境

IRF高可靠性测试组网如图1所示。测试组网使用典型的H3C企业园区网解决方案:采用二、三层相结合的网络结构,分为核心层、汇聚层和接入层,每个层次均由一组运行IRF 的交换机构成。该组网运用IRF技术实现了网络设备间的横向整合,简化网络运行:传统的备份冗余链路被捆绑成单条逻辑链路,消除了复杂的VLAN+MSTP/VRRP的配置;路由

协议被作为运行在单一设备内而统一计算,节省了设备间大量协议报文的交互,缩短了网络动荡时的收敛时间。

核心层使用两台S12500万兆核心交换机,两台核心交换机之间的IIL(Inner-IRF Link)采用多条万兆链路捆绑相连。

汇聚层使用两台S7500E万兆交换机,两台汇聚层交换机之间的IIL同样采用多条万兆链路捆绑相连。同时汇聚层和核心层的两组IRF设备之间采用4条万兆链路聚合捆绑相连。汇聚层和核心层之间运行OSPF路由协议,同时配置GR高可靠性协议。该汇聚层向接入用户提供网关服务。

接入层使用4台S5800交换机,使用环型IIL的方式组成IRF。接入层和汇聚层的两组IRF 设备之间采用8条千兆聚合链路捆绑相连。

为了模拟企业园区的网络环境,需要构造庞大的路由表项、主机数以及相关流量来进行高可靠性测试。在核心层发布10000条OSPF路由,接入层使用8个端口进行测试,每个端口配置8个VLAN,每个VLAN内模拟100个主机,共计6400个主机。同时在每个VLAN内点播25个组,每个组对应4个组播源,组播源分属4个接口,部署在核心层设备上。因此,共计10000条单播路由、800条组播路由以及640万单播双向流和64万条组播流。路由和相关流量使用Spirent TestCenter测试仪器进行模拟。

IRF2高可靠性测试

以汇聚层交换机的高可靠性测试为例,分别对测试Active/Standby交换机异常断电、IRF分裂、聚合链路故障切换以及IIL聚合链路故障切换等,四种常见的网络故障下的流量切换情况进行阐述,最后针对在线升级技术在IRF上的应用测试进行讨论。

Active/Standby交换机异常断电测试

在IRF架构中负责管理整个IRF的设备称为Active交换机(或者Master交换机),其它交换机称为Standby交换机(或者Slave交换机)。只有Active交换机上的主用引擎进行控制

层面的处理,并生成转发表项。同时主用引擎以增量式和定时完整备份的方式将转发表项同步下发到其它引擎。由于其它引擎并未参与控制层面的处理,所以当主用引擎异常时可能会造成业务上中断,尤其是在部署基于邻居协商建立会话的协议(比如OSPF)的情况下。此类路由协议会话的重置造成的流量中断,传统上可以通过GR技术来避免。但是对于IRF系统来说,如果Active交换机异常(比如断电),不仅涉及到控制层面的中断,还影响到转发层面。因此如何在最短的时间内恢复业务,对于IRF技术来说是一个巨大的挑战。以此同时Active交换机异常时的故障恢复时间越来越成为运营商和企业用户关注的焦点,这也自然成为IRF高可靠性的核心指标之一。

这里采用对汇聚层IRF组的Active S7500E交换机断电的方式进行测试,如图2所示。测试过程中采用每端口的100,000frames/Second发包速率,也就是说每丢失一个报文意味着需要10 microsecond的切换时间。举个例子,如果Spirent TestCenter统计丢包数为10,000,那么故障恢复的时间就是100 millisecond。此外,采用断电Standby S7500E交换机的方式进行测试,当然因为只涉及到转发层面的中断和部分无效的控制层面的变化,其收敛时间也相对快得多。

图 2 Active交换机异常断电示意图

与对Active交换机进行断电,使Standby交换机切换为Active交换机的测试方法类似,给每台S7500E配置2块引擎,通过拔出引擎的方式来模拟Active交换机主引擎故障的场景来进行业务切换测试。这里不再赘述此种测试方法。

IRF分裂测试

当IRF链路断开时,原IRF可能会分裂成全局配置(诸如IP、MAC地址)完全相同的两台(或者多台)IRF,这些IRF同时在网络中运行时可能会引起网络故障。以图3为例说明,当汇聚层IRF组分裂时,两台S7500E将成为独立的设备向接入用户提供IP地址完全一样的网关服务,这将不可避免地影响到业务的运行。为了提高系统的高可用性,H3C提出MAD (Multi-Active Detection)技术来检测网络中同时存在的多个IRF,并进行相应的处理从而保证网络能正常运行。MAD采用扩展LACP、BFD以及发送免费ARP这三种检测机制。

图 3 LACP MAD 检测机制示意图

在现实复杂的网络环境中,尤其是通过光纤将遥远的设备连接形成堆叠设备的情况下,IIL 端口发生故障的情况时有发生,因此IRF分裂时故障恢复时间也成为考验IRF高可靠性的一项重要指标。

采用拔掉汇聚层IRF组之间IIL链路的光纤来进行此项测试。分别使用MAD LACP、MAD BFD以及免费ARP的检测方式进行三次测试,分别记录收敛时间。

聚合链路故障测试

链路聚合是将多个以太网物理端口聚合在一起形成一个逻辑聚合组,使用链路聚合服务的上层实体把同一聚合组内的多条物理链路视为一条逻辑链路。当前,链路聚合技术被广泛运用于互联网的网络的各个层次。为了提供更高级别的可靠性,在实际运行的IRF网络中经常部署跨设备的聚合链路,而在跨设备的情况下,聚合链路的抖动往往对用户业务的运行造成很大的影响。因此跨设备的聚合链路切换测试也成为最重要的IRF高可靠性测试内容之一。

此项测试通过拔掉汇聚层和核心层的两个IRF组的Active交换机间的链路进行,如图4所示。分别在静态和动态聚合两种方式下测试,记录切换时间。

图 4 聚合链路故障示意图

上述测试尽可能考虑在流量均匀的通过聚合链路的各条链路的情况下进行,对于流量没有通过故障链路的测试是没有意义的。

?IIL聚合链路故障测试

同业务端口可以采用聚合技术相似,IIL端口同样可以采用聚合的方式以确保更高级别的可靠性。但与业务口的聚合链路不同的是,IIL不仅承载数据业务,还承载相关的IRF控制协议报文,因此此项测试也是IRF高可靠性测试的必选项。测试方法同聚合链路故障测试。需要指出的是,此项测试必须考虑流量的转发通过IIL聚合链路的情况;对于进和出的流量均在单一设备内直接转发而没有进行跨设备转发的测试是没有意义的。对于H3C设备来说,可以采用配置非本地优先转发和流量负载分担来实现。

?IRF下的在线升级功能测试

网络设备常见的软件升级方式有两种:补丁式升级,适用网络操作系统变动较小的情况,一般不需要重新启动设备;完全式升级,使用新的系统重新启动设备。在线升级技术正是研究系统升级时如何在最短的时间内恢复业务的高可靠性技术。为了增进对在线升级技术的了解,这里给出一种常见的完全式升级的在线升级简易示意图,如图5所示:

图 5 在线升级示意图

关于在线升级功能的测试分两项进行:

首先是补丁式升级测试,上载补丁至Active交换机和Standby交换机,依次补丁升级Active 和Standby交换机,记录此时流量切换的时间。

然后进行完全式的升级测试,上载新的系统镜像文件和业务接口板补丁至Active交换机和Standby交换机。指定新的镜像文件为下次启动文件,然后重启Standby交换机。此时Standby 交换机以新系统启动。Active交换机检测出Standby交换机版本不一致,将Standby设置为RPR(Route Processor Redundancy)状态,此时Standby并不运行在工作状态。接着执行冗余强制倒换,原Active交换机使用新的镜像文件重启,Standby交换机升级成Active交换机;接着原Active交换机以Standby交换机的身份加入堆叠;最后补丁升级或者重新启动业务接口板。待业务接口板恢复后,业务得以全部恢复。计算整个过程中流量切换时间。

测试结果

表1为对H3C S7500E系列汇聚层交换机进行IRF实验室高可靠性的实测结果。从结果上可以看出,相对于传统的二、三层协议组网,采用IRF架构组网后的收敛时间有数量级上的优势。(注:该测试与本文的测试环境在背景表项和辅助设备等方面存在一定区别,但不会影响测试结果的数量级。测试数据仅供参考,具体实践中的收敛时间要以具体业务为准。)

表1 H3C S7500E系列汇聚层交换机高可靠性测试结果

接入层和核心层的交换机的IRF高可靠性测试方法类似汇聚层的测试,仅在业务部署上存在差异,需要根据用户的实际业务进行调整,在此不赘述这两个层次的IRF高可靠性测试。

此外,本文仅对当前用户最关心的一些高可靠性指标给出通用性的测试方法,并不涵盖所有的IRF高可靠性测试项目。

结束语

本文通过模拟用户实际应用中常见的设备、链路等各类故障,验证整个IRF网络端到端的收敛速度以及可靠性。从测试结果可以看出,IRF网络的可靠性较以往单机的二、三层组网有明显提高,其收敛速度明显加快。同时,随着IRF技术的不断完善以及测试技术的不断发展,会有更加合理的衡量指标与测试方法被进一步地发掘和采用,以帮助用户设计出更高可靠性的网络。

参考文献

[1] 《How we tested Cisco's VSS - Network World》(January 3, 2008)David Newman著

[2] 《网络高可用性技术概述》陈旭盛著.

附:

IRF2功能及性能评测

——摘自《网络世界》“H3C S12518&S9512E核心交换机评测手记”

背景介绍:H3C基于Spirent TestCenter测试平台(共使用6台TestCenter SPT-9000A测试仪表,64块2×10GE网络测试板卡和256个10GE光模块),邀请《网络世界》记者一起,对H3C S12518(以下简称S12518)和H3C S9512E(以下简称S9512E)核心交换机进行评测,其中包括对IRF2的功能及性能测试。

上面介绍了那么多“IRF”功能的好处,那它的实际性能呢?H3C测试工程师通过“链路故障快速切换”测试为我们对S12518和S9512E的IRF2功能进行了实际的验证。

测试中,为S12518开启IRF2功能后,将两台S12518配置在同一个IRF组中。这时可以发现两台设备被虚拟成一台设备,端口容量扩大一倍,通过一个管理接口、界面进行管理,整个IRF系统只有一块主用主控板,其他主控板为备用。

然后在IRF上配置两台设备的跨框聚合,并发流量进行验证,结果表明:报文可以通过IRF 实现三层转发。流量在聚合链路上负荷分担,没有被阻塞的端口。

再模拟其中一条链路中断,并记录流量中断丢包时长。以前未采用IRF技术时此项工作通常由路由收敛功能完成,丢包时间往往达到十几秒乃至数十秒以上对网络的稳定传输能力具有很大的影响,而现在采用了IRF技术后,丢包时间极大的缩短,实际测试结果均小于10毫秒。具体测试数据表明:S12518的链路中断丢包时间最长为0.97毫秒,最短为0.88毫秒。在链路恢复丢包时间更短,最长为0.24毫秒,最短为0.23毫秒。这样的结果,即便是在进行对网络要求较高的视频流量传输时,也不会产生出过大的影响。

S9512E也支持同样的IRF2功能。测试中S9512E的链路中断丢包时间为0.94毫秒。在链路恢复丢包时间最长为0.23毫秒,最短为0.17毫秒。

常用高分子材料性能检测国家标准

1 GB/T 1033-1986 塑料密度和相对密度试验方法 2 GB/T 1034-1998 塑料吸水性试验方法 3 GB/T 1036-1989 塑料线膨胀系数测定方法 4 GB/T 1037-1988 塑料薄膜和片材透水蒸气性试验方法杯式法 5 GB/T 1038-2000 塑料薄膜和薄片气体透过性试验方法压差法 6 GB/T 1039-1992 塑料力学性能试验方法总则 7 GB/T 1040-1992 塑料拉伸性能试验方法 8 GB/T 1041-1992 塑料压缩性能试验方法 9 GB/T 1043-1993 硬质塑料简支梁冲击试验方法 11 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验 13 GB/T 1409-1988 固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法 14 GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法 15 GB/T 1411-2002 干固体绝缘材料耐高电压、小电流电弧放电的试验 16 GB/T 1446-2005 纤维增强塑料性能试验方法总则 17 GB/T 1447-2005 纤维增强塑料拉伸性能试验方法 18 GB/T 1448-2005 纤维增强塑料压缩性能试验方法 19 GB/T 1449-2005 纤维增强塑料弯曲性能试验方法 20 GB/T 1450.1-2005 纤维增强塑料层间剪切强度试验方法 21 GB/T 1450.2-2005 纤维增强塑料冲压式剪切强度试验方法 22 GB/T 1451-2005 纤维增强塑料简支梁式冲击韧性试验方法 23 GB/T 1458-1988 纤维缠绕增强塑料环形试样拉伸试验方法 24 GB/T 1461-1988 纤维缠绕增强塑料环形试样剪切试验方法 25 GB/T 1462-2005 纤维增强塑料吸水性试验方法 26 GB/T 1463-2005 纤维增强塑料密度和相对密度试验方法 27 GB/T 1633-2000 热塑性塑料维卡软化温度(VST)的测定 28 GB/T 1634.1-2004 塑料负荷变形温度的测定第1部分:通用试验方法 29 GB/T 1634.2-2004 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料

可靠性测试标准

Q/.质量管理体系第三层次文件 可靠性试验规范

拟制:审核:批准: 海锝电子科技有限公司版次:C版 可靠性试验规范 1. 主题内容和适用范围 本档规定了可靠性试验所遵循的原则,规定了可靠性试验项目,条件和判据。 2. 可靠性试验规定 根据IEC国际标准,国家标准及美国军用标准,目前设立了14个试验项目(见后目录〕。 根据本公司成品标准要求,用户要求,质量提高要求及新产品研制、工艺改进等加以全部或部分采用上述试验项目。 常规产品规定每季度做一次周期试验,试验条件及判据采用或等效采用产品标准;新产品、新工艺、用户特殊要求产品等按计划进行。 采用LTPD的抽样方法,在第一次试验不合格时,可采用追加样品抽样方法或采用筛选方法重新抽样,但无论何种方法只能重新抽样或追加一次。 若LTPD=10%,则抽22只,0收1退,追加抽样为38只,1收2退。抽样必须在OQC检验合格成品中抽取。 3.可靠性试验判定标准。 (各电气性能的测试条件,参照器件各自的说明书所载内容) 环境条件 (1)标准状态 标准状态是指预处理, 后续处理及试验中的环境条件。论述如下:

环境温度: 15~35℃ 相对湿度: 45~75% (2)判定状态 判定状态是指初测及终测时的环境条件。论述如下: 环境温度: 25±3℃ 相对湿度: 45~75% 4.试验项目。 目录 高温反向偏压试验------------------------------------第4页压力蒸煮试验------------------------------------第6页正向工作寿命试验------------------------------------第7页高温储存试验------------------------------------第8页低温储存试验------------------------------------第9页温度循环试验------------------------------------第10页温度冲击试验------------------------------------第11页耐焊接热试验------------------------------------第12页可焊性度试验------------------------------------第13页拉力试验------------------------------------第14页弯曲试验------------------------------------第15页稳态湿热试验------------------------------------第16页变温变湿试验------------------------------------第17页正向冲击电流(浪涌电流)试验--------------------------第18页

TL9000可靠性测试程序

名稱:可靠性測試程序文號﹕PC015-SZ 版本﹕A 修訂﹕1 Page:1of 10

名稱:可靠性測試程序文號:PC015-SZ 版本:A修訂:1 Page:1-1 of 10 *對於有意見者,文管中心先將異議轉知原提案單位。若原提案單位無法說服異議者,則召開會議由總經理裁示或定奪。 *該頁僅文管中心存檔,不予發行。

文件頁數修訂記錄表 ?每一頁之頁次修訂與文件頁數修訂記錄表相同。 ?本頁之程式版本顯示此程式之最新版本。 ?二階文件“核准”簽署由總經理核准。 ?三階檔(部門內部作業者)“核准”簽署由部門主管簽署即可。 ?三階文件(相關於數個部門者),有爭議時再呈總經理裁示。

一. 目的: 為驗証廠內生產的所有產品在PVT、ORT階段之品質是否符合GR-468 Bell core及 MIL-STD-883對產品可靠性及環測之規範,产品的性能是否满足设计的要求,是否滿足顧客對產品之需求。 二.範圍: 1. 範圍: 適用於PCL廠內生產的所有產品,例如: TOSA, Transceiver. 三. 權責: 1.可靠性測試的實施與結果判定:品質工程部 2.失效分析與改善: 品質工程部及工程部

名稱﹕可靠性測試程序文號﹕PC015SZ 版本﹕A 修訂﹕0 Page:4 of 10 四.流程圖: 1.Re1iability test flow Chart:

五. 內容: 1.可靠性实验的时机: 1.1所有新产品在PVT阶段需要进行可靠性测试,以验证产品的性能是否达到设计 要求的能力。 1.2产品在量产后需进行持续可靠性实验,以监控产品性能及品质是否发生变化。 此实验的频率为每二年一次,当产品复杂程度比较高而且在服务中影响比较大时,此频率定义为每年一次。 1.3 当产品发生设计变更、元器件和材料变更时也应该进行可靠性实验。 1.4当顾客有需求时依合同协议执行 1.5制程变更和制造变异 1.6返修退回的产品经评估如有性能问题时 1.7来自于客户或市场反馈的信息或数据经分析产品性能有缺陷时。 2. 可靠性实验项目应包括环境应力实验、机械应力实验及特殊实验等。具体实验的的标准,测试条件,样品数量参考附件一。 2.1环境应力实验包括以下项目: 2.1.1 Temperature cycling(TC) 2.1.2 Cycling Temperature Humidity (CTH) 2.1.3 High Temperature Operating Life (HTOL) 2.1.4 Unbiased Damp Heat(UDH)或Biased Damp Heat(BDH) 2.1.5 Low Temperature Storage LTS) 2.1.6 High Temperature Storage (HTS) 2.2机械应力实验包括以下项目: 2.2.1Mechanical Vibration 2.2.2Mechanical Shock 2.2.3Thermal Shock 2.3 特殊实验包括以下项目: 2.3.1ESD HBM 2.3.2EMI 2.3.3Immunity 2.3.4Dust test 2.3.5Mixed flowing gas test

可靠性试验相关标准清单

可靠性试验相关标准 GB/T 3187-1994 可靠性、维修性术语 GB/T 4888-1985 故障树名词术语和符号 GB/T 5329-1985 试验筛选与筛分试验术语 GB/T 7289-1987 可靠性、维修性与有效性预计报告编写指南 GB/T 7826-1987 系统可靠性分析技术失效模式和效应分析(FMEA)程序 GB/T 7827-1987 系统可靠性分析技术可靠性预计程序 GB/T 7828-1987 系统可靠性分析技术可靠性设计评审 GB/T 7829-1987 系统可靠性分析技术故障树分析程序 GB/T 9586-1988 荧光数码显示管加速寿命试验方法 GB/T 15174-1994 可靠性增长大纲 GB/T 10593.1-1989 电工电子产品环境参数测量方法振动 GB/T 10593.2-1990 电工电子产品环境参数测量方法盐雾 GB/T 10593.3-1990 电工电子产品环境参数测量方法振动数据处理和归纳 GB/T 2423.1-1989 电工电子产品基本环境试验规程试验A:低温试验方法 GB/T 2423.2-1989 电工电子产品基本环境试验规程试验B:高温试验方法 GB/T 2423.3-1993 电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法 GB/T 2423.4-1993 电工电子产品基本环境试验规程试验Db:交变湿热试验方法 GB/T 2423.5-1995 电工电子产品基本环境试验第2部分试验方法试验Ea和导则:冲击 GB/T 2423.6-1995 电工电子产品基本环境试验第2部分试验方法试验Eb和导则:碰撞 GB/T 2423.7-1995 电工电子产品基本环境试验第2部分试验方法试验Ec和导则:倾跌与翻倒(主要用于设备型样品) GB/T 2423.8-1995 电工电子产品基本环境试验第2部分试验方法试验Ed:自由跌落 GB/T 2423.9-1995 电工电子产品基本环境试验规程试验Cb:设备用恒定湿热试验方法 GB/T 2423.10-1997 电工电子产品基本环境试验第2部分试验方法试验Fc和导则:振动(正弦) GB/T 2423.11-1997 电工电子产品基本环境试验第2部分试验方法试验Fd:宽频带随机振动一般要求 GB/T 2423.12-1997 电工电子产品基本环境试验第2部分试验方法试验Fda:宽频带随机振动高再现性 GB/T 2423.13-1997 电工电子产品基本环境试验第2部分试验方法试验Fdb:宽频带随机振动中再现性 GB/T 2423.14-1997 电工电子产品基本环境试验第2部分试验方法试验Fdc:宽频带随机振动低再现性 GB/T 2423.15-1995 电工电子产品基本环境试验第2部分试验方法试验Ga和导则:稳态加速度 GB/T 2423.16-1999 电工电子产品基本环境试验第2部分试验方法试验J和导则:长霉试验方法 GB/T 2423.17-1993 电工电子产品基本环境试验规程试验Ka:盐雾试验方法 GB/T 2423.18-2000 电工电子产品基本环境试验第2部分试验方法试验Kb:盐雾,交变(氯化钠溶液) GB/T 2423.19-1981 电工电子产品基本环境试验规程试验Kc:接触点和连接件的二氧化硫试验方法 GB/T 2423.20-1981 电工电子产品基本环境试验规程试验Kd:接触点和连接件的硫化氢试验方法 GB/T 2423.21-1981 电工电子产品基本环境试验规程试验M:低气压试验方法 GB/T 2423.22-1987 电工电子产品基本环境试验规程试验N:温度变化试验方法 GB/T 2423.23-1995 电工电子产品基本环境试验试验Q:密封 GB/T 2423.24-1995 电工电子产品基本环境试验第2部分试验方法试验Sa:模拟地面上的太阳辐射 GB/T 2423.25-1992 电工电子产品基本环境试验规程试验Z/AM:低温/低气压综合试验 GB/T 2423.26-1992 电工电子产品基本环境试验规程试验Z/BM:高温/低气压综合试验 GB/T 2423.27-1981 电工电子产品基本环境试验规程试验Z/AMD:低温/低气压/湿热综合试验方法 GB/T 2423.28-1982 电工电子产品基本环境试验规程试验T:锡焊试验方法 GB/T 2423.29-1999 电工电子产品基本环境试验第2部分试验方法试验U:引出端及整体安装强度

高分子材料拉伸性能实验

高分子材料拉伸性能实验 1. 实验目的 了解高分子材料的拉伸强度、模量及断裂伸长率的意义和测试方法,通过应力-应变曲线,判断不同高分子材料的性能特征。 2. 实验原理 拉伸强度是用规定的实验温度、湿度和作用力速度,在试样的两端以拉力将试样拉至断裂时所需的负荷力,同时可得到断裂伸长率和拉伸弹性模量。 将试样夹持在专用夹具上,对试样施加静态拉伸负荷,通过压力传感器、形变测量装置以及计算机处理,测绘出试样在拉伸变形过程中的拉伸应力-应变曲线,计算出曲线上的特征点如试样直至断裂为止所承受的最大拉伸应力(拉伸强度)、试样断裂时的拉伸应力(拉伸断裂应力)、在拉伸应力-应变曲线上屈服点处的应力(拉伸屈服应力)和试样断裂时标线间距离的增加量与初始标距之比(断裂伸长率,以百分数表示)。 3. 实验材料 实验原料:GPPS、PP、PC。 (1)拉伸样条:哑铃型样条,测试标准:ASTM D638。样条如下:

4. 实验设备 万能材料实验机及夹具 5. 实验条件 不同的材料由于尺寸效应不同,故应尽量减少缺陷和结构不均匀性对测定结果的影响,按表2选用国家标准规定的拉伸试样类型以及相应的实验速度。 表 2 拉伸试样类型以及相应的实验速度 ①Ⅲ试样仅用来测试拉伸强度 实验速度为以下九种: A: 1mm/min ±50% B: 2mm/min ±20% C: 5mm/min ±20% D: 10mm/min ±20% E: 20mm/min ±10% F: 50mm/min ±10% G: 100mm/min ±10% H: 200mm/min ±10% I: 500mm/min ±10% 6.实验步骤 (1)实验环境:温度23℃,相对湿度50%,气压86~106KPa。 (2)测量试样中间平行部分的宽度和厚度,精确到0.01mm,每个试样测量三点,取算术平均值。

产品可靠性试验程序

产品可靠性试验程序 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

会签: 1.目的 为确保我司生产的各阶段产品在不同工作状态、环境条件下的适应性,暴露设计、材料、工艺所存在的问题,提高产品可靠性,保证产品质量。 2.适用范围 适用于本公司新产品可靠性试验、例行性可靠性试验、重大质量问题验证和替代物料、工程设计变更验证等需进行可靠性试验的成品。 3.定义 MTBF----平均无故障时间:产品在操作或使用过程中,排除前置期的失效后可持续提供给使用者,直到产品发生故障前的平均使用期为平均失效间隔时间(MEAN TIME BETWEEN FAILURE)。 试验:指通过提供给项目一系列条件或运行措施,对项目一个或多个特性的功能性检查。即:指对样件(包括材料和产品)的特性进行的实验或测试。 试验室:指进行原材料的化学分析、机械性能、金相及金属原材料的各种性能的试验、产品的各种功能和性能试验和试验确认在内的检验、试验和校准的设施。 试验室业务范围:试验室规定的和具体的试验,评价和校准;用以进行上述试验的设备;进行上述试验活动所用的方法和标准。 原始数据:指在进行试验时实验人员通过技术或分析收集或记录所获取的试验数据。通常不对这些数据进行某种方式的编辑和处理,而是常常记录在原始记录本中。它不同于试验报告中的结果,因为报告中的结果通常对原始数据进行了编辑、换算和/或其它的处理以便分析和说明。 试验报告:指试验人员在试验结束时,对原始记录的数据进行处理,按照标准的格式定义的符合性结论。 认可的试验室:指经某一国家承认的认可机构通过一定程序认可批准的试验室。4.职责 可靠性试验室主任:负责可靠性试验计划的拟定,对新品可靠性、例行性

高分子材料的测试标准共5页文档

高分子材料的测试标准 Testing Items Test Requirement 力学测试~ 邵氏A型硬度Shore Type A Hardness ASTM D2240-05 ISO 7619-97 GB/T 2411-1980(1989) 邵氏D型硬度Shore Type D Hardness ASTM D2240-05 ISO 7619-97 GB/T 2411-1980(1989) 洛氏硬度Rockwell Hardness ASTM D785-03 ISO 2039-2:1987 GB/T 9342-88 拉伸强度(模塑料,原料)Tensile Strength (Mould Plastic& Materials) ASTM D638-03 ISO 527-2:1993 GB/T 1040-92 ASTM D412-1998a(2019)e1 (橡胶) ISO 37-2019(橡胶) GB/T 528-2019(橡胶) 拉伸强度(膜材与片材)Tensile Strength(Plastic Sheet & Film) ASTM D882-02 (单方向) ISO 527-3:1995 (单方向) GB/T 13022-1991 (单方向) ASTM D882-02 (MD/CD) ISO 527-3:1995 (MD/CD) GB/T 13022-1991 (MD/CD) 拉伸强度(编织袋)Tensile Strength(Braided tapes ) ISO 10371-1993(单方向) GB/T 8946-2019(单方向) GB/T 10454-2000(单方向) ISO 10371-1993(MD/CD) GB/T 8946-2019(MD/CD) GB/T 10454-2000(MD/CD) 断裂伸长率(模塑料、原料)Elongation at break(Mould Plastic& Materials) ASTM D638-03 ISO 527-2:1993 GB/T 1040-92 ASTM D412-1998a(2019)e1 (橡胶) ISO 37-2019(橡胶) GB/T 528-2019(橡胶)

IC产品可靠性测试包含的内容

可靠性测试 第1 页共12 页 可靠性测试内容 可靠性测试应该在可靠性设计之后,但目前我国的可靠性工作主要还是在测试阶段,这里将测试放在前面(目前大部分公司都会忽略最初的可靠性设计,比如我们公司,设计的时候,从来都没有考虑过可靠性,开发部的兄弟们不要拿砖头仍我……这是实话,只有在测试出现失效后才开始考虑设计)。 为了测得产品的可靠度(也就是为了测出产品的MTBF),我们需要拿出一 定的样品,做较长时间的运行测试,找出每个样品的失效时间,根据第一节的公式计算出MTBF,当然样品数量越多,测试结果就越准确。但是,这样的理想测 试实际上是不可能的,因为对这种测试而言,要等到最后一个样品出现故障――需要的测试时间长得无法想象,要所有样品都出现故障——需要的成本高得无法 想象。 为了测试可靠性,这里介绍:加速测试(也就增加应力*),使缺陷迅速显现;经过大量专家、长时间的统计,找到了一些增加应力的方法,转化成一些测试的项目。如果产品经过这些项目的测试,依然没有明显的缺陷,就说明产品的可靠性至少可以达到某一水平,经过换算可以计算出MTBF(因产品能通过这些测试, 并无明显缺陷出现,说明未达到产品的极限能力,所以此时对应的MTBF 是产品的最小值)。其它计算方法见下文。(*应力:就是指外界各种环境对产品的破坏力,如产品在85℃下工作受到的应力比在25℃下工作受到的应力大;在高应力下工作,产品失效的可能性就大大增加了); 一、环境测试 产品在使用过程中,有不同的使用环境(有些安装在室外、有些随身携带、 有些装有船上等等),会受到不同环境的应力(有些受到风吹雨湿、有些受到振动与跌落、有些受到盐雾蚀侵等等);为了确认产品能在这些环境下正常工作,国标、行标都要求产品在环境方法模拟一些测试项目,这些测试项目包括: 1). 高温测试(高温运行、高温贮存); 2). 低温测试(低温运行、低温贮存); 3). 高低温交变测试(温度循环测试、热冲击测试); 4). 高温高湿测试(湿热贮存、湿热循环); 5). 机械振动测试(随机振动测试、扫频振动测试); 6). 汽车运输测试(模拟运输测试、碰撞测试); 7). 机械冲击测试; 8). 开关电测试; 9). 电源拉偏测试; 10).冷启动测试; 11).盐雾测试;

产品可靠性测试操作步骤

产品可靠性测试操作规范 为保证产品在各种使用过程、在不同的使用环境、受到不同的环境影响而确保其能正常工作,保证其在较长时间内无故障工作,同时也满足客户的要求。现要求按以下步骤进行可靠性测试,并将测试结果以《可靠性测试报表》的形式体现。 本试验由品质部进行,产品部协助。 一、来料阶段须进行的可靠性测试项目: 1.附着力测试 目的:提供产品表面涂层(喷油、丝印、移印、电镀)粘附强度及试验标准 适用范围:所有含表面涂层的产品 样品数量:3PCS 试验条件:界刀、3M810胶纸 试验程序:A.用界刀在表面涂层划相距1/16英寸11条平行直线,再划11条与其垂直的平行线(每一条应深至油漆的底层) B.用胶带贴于上面,并用手指压平,保证充分接触90+-30秒,然后以45度角往反方向均匀 迅速拉起 C.同一位置执行上述操作10次 D.测试完毕后检查,涂层脱落面积应小于规定范围 E.将测试结果记录于《可靠性测试报表》 2.耐磨性测试 目的:提供产品表面涂层的耐磨擦性能及试验标准 适用范围:所有含表面涂层的产品 样品数量:3PCS 试验条件:专用橡皮、负载 试验程序:A.用专用的日本砂质橡皮(橡皮型号:LER902K),施加500g的载荷,以40至60次每分钟的速度,以20mm左右的行程,在样品表面来回磨擦100个循环 B.测试完毕后检查,产品表面涂层应不露底 C.将测试结果记录于《可靠性测试报表》 3.耐醇性测试

目的:提供产品表面涂层的耐磨性及抵抗酒精性能及试验标准 适用范围;所有含表面涂层的产品 样品数量:3PCS 试验条件:纯棉布、酒精浓度>99%的酒精、砝码 试验程序:A.用纯棉布蘸满无水酒精,包在专用的500g砝码头上(包上棉布后的砝码测试头面积约为1CM 平方),以40至60次每分钟的速度,20mm左右的行程,在样品表面来回擦试100次 B.测试完毕后检查,产品表面涂层应不露底 C.将测试结果记录于《可靠性测试报表》 4.硬度测试 目的:提供产品表面涂层在正常使用、贮存或运输过程中抵抗外界物品刮伤的试验标准 适用范围:适用于含表面涂层的产品 样品数量:3PCS 试验条件:专用三菱牌2H铅笔、硬度测试仪 试验程序:A. 用2H铅笔(三菱牌),将笔芯削成圆柱形并在400目砂纸上磨平后,装在专用的铅笔硬度测试仪上( 施加在笔尖上的载荷为1Kg,铅笔与水平面的夹角为45°),推动铅笔向 前滑动约5mm长,共划5条,再用橡皮擦将铅笔痕擦拭干净。 B.测试完毕后检查,应无划痕 C.将测试结果记录于《可靠性测试报表》 二、半成品阶段须进行的可靠性测试项目: 老化寿命测试: 目的:提供产品在正常使用过程中的稳定性能及试验标准 适用范围:半成品 样品数量:20PCS以上 试验条件:常温常湿条件下,连续工作48小时 试验程序:A.于测试前先对产品的外观、功能进行检查并记录 B-1.音乐播放测试: B-1-1. 选取5台进行音乐播放:将样品在开机正常工作状态下,且音量调最大带负载情况下 连续工作48小时

可靠性增长与可靠性增长试验

众所周知,产品的可靠性是由设计决定的。但是,由于受到各种原因的影响,设计缺陷总是难免的,产品在研制阶段往往达不到用户的可靠性要求,因此必须开展可靠性增长活动。 必须指出,可靠性增长活动不是针对设计低劣的产品的,而是针对经过认真设计仍然由于某些技术原因达不到要求的产品,而且可靠性增长活动比可靠性设计活动所需的资源和时间都多。 1、概述可靠性增长可从多个不同的角度来看,早期有关可靠性增长的一些工作主要集中在管理方面。1970年Selby和Miller研制的可靠性计划与管理(RPM)模型是联系可靠性要求和实施计划的管理工具,可帮助确定所需样品数和设计方案通过增长过程的成熟时间,并可监测进展情况,评价对原计划进行调整的必要性。但大多数情况下提及可靠性增长这一话题时,讨论的重点都是可靠性增长试验。一般而言,为了证明设计的正确性以及设计中使用的模型和分析工具的有效性,试验是开发的标准、必要部分。对于可靠性增长试验,大量的工作被用于研制各种统计模型,以便计划和跟踪通过试验所取得的可靠性增长。由于试验费用很高,因此自然会把很多精力放在研制好的模型和注重可靠性增长过程上。我们知道最常用的模型是Duane模型。Duane的观点是把整个重点放在试验中发现失效,然后通过重新设计予以排除。在笔者参加的某次“可靠性与风险分析先进课题”系列专题会议会议上,分组讨论中有一组的主题是“可靠性增长的范围和目的”。会上讨论了把试验作为实现可靠性增长首选方法的状况。其中一位成员提出,象卫星这样的产品,由于成本高,供试验的物品有限,因而极少可能进行那种和可靠性增长有关的试验。对这种系统如何实现可靠性增长呢? 2、可靠性增长更广泛的

可靠性测试标准

更履历 审核批准

4214电池/电池盖装配寿命测试 ........................................ ... .. (13) 4.2.15手写笔插拔寿命测试 (14) 4.2.16触摸屏点击/划线寿命测试 ...................................... (14) 4.2.17手机反复拆卸/重组装寿命测试...................................... ..14 4.2.18手机喇叭寿命测试 .................................................... .14 4.3环境应力测试. (15) 4.3.1样机数量及其分配....................................... . .. (15) 4.3.2高温操作测试 (15) 4.3.3高温储存测试 (15) 4.3.4低温操作测试 (16) 4.3.5低温储存测试 (16) 4.3.6温度冲击测试 (16) 4.3.7 湿热测试 (17) 4.4特殊条件测试 (17) 4.4.1盐雾测试......................................................... 17.. 4.4.2沙尘测试........................................... .. .. (18) 4.4.3ESD 测试.......................................................... .18 4.4.4EMC 测试......................................................... ..19 4.5包装测试................................................................. 20.. 4.5.1 包装振动测试...................................... .... . (20) 4.5.2包装跌落测试........................................ .... . (20) 4.5.3 包装储存测试...................................... .. .. (21)

华为客户可靠性测试标准

1 测试标准框架 1.1 整体框架 1.2 测试样品数 1.3 不同工艺测试项选择 2 外观等级面划分 2.1 外观等级面定义 3 测量条件及环境的要求 3.1 距离 3.2 时间 3.3 位置 3.4 照明 3.5 环境 4 表面处理可靠性测试方法 4.1 膜厚测试 4.1.1 试验目的 4.1.2 试验条件 4.1.3 合格判据 4.2 抗MEK(丁酮)测试 4.2.1 试验目的 4.2.2 试验条件 4.2.3 程序 4.2.4 合格判据 4.3 附着力测试 4.3.1 试验目的 4.3.2 试验条件 4.3.3 程序 4.3.4 合格判据 4.3.5 等级描述说明 4.3.6 测试工具 4.4 RCA纸带耐磨测试 4.4.1 试验目的 4.4.2 试验条件 4.4.3 程序 4.4.4 合格判据 4.5 酒精摩擦测试 4.5.1 试验目的 4.5.2 试验条件 4.5.3 程序 4.5.4 合格判据 4.6 橡皮摩擦测试 4.6.1 试验目的 4.6.2 试验条件 4.6.3 程序 4.6.4 合格判据 4.7 振动摩擦测试 4.7.1 试验目的 4.7.2 试验条件 4.7.3 程序 4.7.4 合格判据 4.7.5 说明 4.8 铅笔硬度测试

4.8.1 试验目的4.8.2 试验条件4.8.3 程序 4.8.4 合格判据4.8.5 测试工具4.9 抗脏污测试 4.9.1 试验目的4.9.2 试验条件4.9.3 程序 4.9.4 合格判据4.10 牛顿笔测试 4.10.1 试验目的4.10.2 试验条件4.10.3 程序 4.10.4 合格判据4.10.5 说明 4.11 显微维氏硬度测试4.11.1 试验目的4.11.2 试验条件4.11.3 程序 4.11.4 合格判据4.12 耐化妆品测试 4.12.1 试验目的4.12.2 试验条件4.12.3 程序 4.12.4 合格判据4.13 耐手汗测试 4.13.1 试验目的4.13.2 试验条件4.13.3 程序 4.13.4 合格判据4.13.5 说明 4.14 低温存储 4.14.1 试验目的4.14.2 试验条件4.14.3 程序 4.14.4 合格判据4.15 高温存储 4.1 5.1 试验目的4.15.2 试验条件4.15.3 程序 4.1 5.4 合格判据4.16 交变湿热 4.16.1 试验目的4.16.2 试验条件4.16.3 程序 4.16.4 合格判据4.17 温度冲击 4.17.1 试验目的4.17.2 试验条件4.17.3 程序

失效模式与效应分析程序FMEA

1.目 的: 1.1對產品設計及其制程中的潛在失效影響效應建立認知并予以評價。 1.2確認系列措施及消除或降低失效發生的機會。 1.3建立產品設計及其制程的文件記錄。 2.范 圍﹕ 2.1DFMEA :所有新產品在開發初期﹐收到客戶設計資料后,并進行可行性評估與規划之前均適用。 2.2 PFMEA ﹕ 2.2.1在APQP 的制程設計與開發驗証階段實施。 2.2.2對新制程或將修訂的制程實施。 3.權 責﹕ 3.1制訂﹕DFMEA 由開發部主要跨功能小組訂定﹔PFMEA 由生產部主要跨功能小組訂定。 3.2審查﹕由各主要跨功能小組組長審查并督導落實執行。 3.3核准﹕管理代表核准。 4.定 義﹕ 4.1失效模式﹕指產品或過程可能不能滿足設計意圖或過程要求的方式或方法。 5.作業內容﹕按設計或制程FMEA 表格執行,以下簡介FMEA 表的制作﹕ 5.1 FMEA 表編號﹕編號原則如右圖 5.2項目﹕填入要分析之產品型別。 部門﹕填入要分析之工序。 5.3制定部門﹕填入主導FMEA 單位別。 5.4編制人﹕填入主導完成FMEA 工程師的名字。 5.5次系統 / 機種﹕填入客戶產品名稱。 5.6生效日期﹕填入FMEA 最新發布日期。 5.7 FMEA 日期( 原 始 )﹕填入最初FMEA 制定日期。 5.8核心小組﹕填入跨功能小組所有成員姓名。 5.9功能 / 作業要求或目的﹕盡可能簡潔地填入被分析部位(制程)的功能或作業要求,如果項目包 含一個以上有不同功能或(制程)作業要求時﹐則列出所有項目。 5.10潛在失效模式﹕ D(P) 03 04 25 01 流 水 號 日 月 年 設 計 ( 制程 )

高分子材料分析与测试

期末复习作业 一、 名词解释 1. 透湿量 透湿量即指水蒸气透过量。 薄膜两侧的水蒸气压差和薄膜厚度一 定, 温度一定的条件下1山2聚合物材料在24小时内所透过的蒸 汽量(用 v 表示) 2. 吸水性 吸水性是指材料吸收水分的能力。 通常以试样原质量与试样失水 后的 质量之差和原质量之比的百分比表示; 也可以用单位面积的 试样吸收 水分的量表示;还可以用吸收的水分量来表示。 3. 表观密度 对于粉状、 片状颗粒状、 纤维状等模塑料的表观密度是指单位体 对于泡沫塑料的表观密度是指单位体积的泡沫塑料在规定温度 4、拉伸强度 在拉伸试验中, 保持这种受力状态至最终, 就是测量拉伸力直至 应 力,用 t 表示) 5、弯曲强度 试样在弯曲过程中在达到规定挠度值时或之前承受的最大弯曲 应力 (用 f 表示) 积中的质量(用 a 表示) 和相对湿度时的重量,故又称体积密度或视密度(用 a 表示) 材料断裂为止, 所承受的最大拉伸应力称为拉伸强度 极限拉伸

6、压缩强度 指在压缩试验中试样所承受的最大压缩应力。 它可能是也可能不 7、屈服点 应力—应变曲线上应力不随应变增加的初始点。 8、细长比 14、压缩应变 是试样破裂的瞬间所承受的压缩应力(用 e 表示) 指试样的高度与试样横截面积的最小回转半径之比(用 表示) 9、断裂伸长率 断裂时伸长的长度与原始长度之比的百分数(用 t 表示) 10、弯曲弹性模量 比例极限内应力与应变比值(用 E f 表示) 11、压缩模量 指在应力—应变曲线的线性范围内压缩应力与压缩应变的比值。 由于直线与横坐标的交点一般不通过原点, 因此可用直线上两点 的应力差与对应的应变差之比表示(用 E e 表示) 12、弹性模量 在负荷—伸长曲线的初始直线部分, 材料所承受的应力与产生相 应的应变之比(用 E 表示) 13、压缩变形 指试样在压缩负荷左右下高度的改变量(用 h 表示) 指试样的压缩变形除以试样的原始高度(用 表示)

可靠性试验内容

目录 版本历史 1.0目测检查 2.0振动和运输试验 3.0坠落试验 4.0潮湿试验 5.0低温开机试验 6.0温度循环试验 7.0贮藏试验 8.0高温试验 9.0冷藏/解冻试验 10.0钮拉力试验 11.0机壳压力试验 12.0按钮/开关循环试验 13.0内部活动器件寿命试验 14.0提手拉力试验 15.0调测系统寿命试验 16.0成品机寿命试验 17.0表面处理试验 18.0记录表 1.0目测检查 1.1产品外部及功能检查 1.1.1检查包装箱 要求:包装后的包装箱无损伤,型号正确,印刷清晰,外面印刷的内容完整清晰, 符合设计要求。 1.1.2将样机从包装盒中取出,检查包装材料是否正确,保护用的物料是否有损伤。

1.1.3检查机器是否摆放正确,固定良好,包装是否按照工艺要求进行操作。 1.1.4样机移出后,检查: a)说明书,保修卡,合格证等文件是否完整齐全,内容是否合适; b)配件数量和种类符合设计的要求; c)追溯表序列号与产品序列号一致。 1.1.5检查整机产品是否有外观的缺陷,如机壳有凹痕、断裂、弯曲或镜离,夹物等, 整机外观符合外观规范要求。 1.1.6检查电源线,长度是否正确,线径规格符合要求,有无刮伤,露铜等缺陷。 1.1.7检查所有的开关/按键/按钮,制是否安装正确,功能正常,要求对所有的按键等 可操作的活动按钮/按键/开关等操作一遍进行检查。 1.1.8检查机器程序是否为最新的受控版本。 1.1.9检查整机运行噪声是否符合要求。 1.1.10检查机器外部螺钉等紧固方式是否紧固,外观缝隙是否均匀,颜色是否匹配,密 封有无破损。 1.2产品内部检查 1.2.1检查机器在客户端使用中可拆卸部件是否容易拆卸和安装,需要密封处是否 有肉眼可见缺陷。 1.2.2拆下机器外壳,检查机器内部装配是否有异常。 1.2.3拆螺丝时注意螺丝是否松、滑牙。 1.2.4检查各组件和元器件是否装配正确。 1.2.5检查走线和管路是否整齐规范。 1.2.6观察是否有裂痕、缺失、多余、松动等缺陷。 1.2.7检查整机气路泄漏是否符合要求。 1.2.8按照出厂测试的要求进行整机性能、安规测试。 2.0振动和运输试验(公司内部没有振动台和运输台,可外测) 振动试验 2.1试验目的模拟振动和运输过程中的振动情况,测试包装件的强度及其对包装件的保护 能力。 2.2试验步骤 2.2.1将通过的目测检查的机器重新包装后摆放在振动机的台面上。

几种常见软件可靠性测试方法综述及应用对比(精)

几种常见软件可靠性测试方法综述及应用对比 上海交通大学陈晓芳 [摘要]软件可靠性测试是软件可靠性工程的一项重要工作内容,是满足软件可靠性要求、评价软件可靠性水平及验证软件产品是否达到可靠性要求的重要途径。本文探讨、研究了软件可靠性测试的基本概念,分析、对比了几种软件可靠性测试主要方法的优缺点。 [关键词]软件可靠性软件可靠性测试软件测试方法 引言 软件可靠性工程是指为了满足软件的可靠性要求而进行的一系列设计、分析、测试等工作。其中确定软件可靠性要求是软件可靠性工程中要解决的首要问题,软件可靠性测试是在软件生存周期的系统测试阶段提高软件可靠性水平的有效途径。各种测试方法、测试技术都能发现导致软件失效的软件中残存的缺陷,排除这些缺陷后,一般来讲一定会实现软件可靠性的增长,但是排除这些缺陷对可靠性的提高的作用却是不一样的。其中,软件可靠性测试能最有效地发现对可靠性影响大的缺陷,因此可以有效地提高软件的可靠性水平。 软件可靠性测试也是评估软件可靠性水平,验证软件产品是否达到软件可靠性要求的重要且有效的途径。 一、软件可靠性测试概念 “测试”一般是指“为了发现程序中的错误而执行程序的过程”。但是在不同的开发阶段、对于不同的人员,测试的意义、目的及其采用的方法是有差别的。在软件开发的测试阶段,测试的主要目的是开发人员通过运行程序来发现程序中存在的缺陷、错误。而在产品交付、验收阶段,测试主要用来验证软件产品是否达到用户的要求。或者说,对于开发人员,测试是发现缺陷的一种途径、手段,而对于用户,测试则是验收产品的一种手段。

二、软件测试方法 软件测试方法有以下几个主要概念:白盒测试、黑盒测试、灰盒测试。 白盒测试(W h ite-box testing或glass-box testing是通过程序的源代码进行测试而不使用用户界面。这种类型的测试需要从代码句法发现内部代码在算法,溢出,路径,条件等等中的缺点或者错误,进而加以修正。 黑盒测试(B lack-box testing是通过使用整个软件或某种软件功能来严格地测试,而并没有通过检查程序的源代码或者很清楚地了解该软件或某种软件功能的源代码程序具体是怎样设计的。测试人员通过输入他们的数据然后看输出的结果从而了解软件怎样工作。通常测试人员在进行测试时不仅使用肯定出正确结果的输入数据,而且还会使用有挑战性的输入数据以及可能结果会出错的输入数据以便了解软件怎样处理各种类型的数据。 灰盒测试(Gray-box testing就像黑盒测试一样是通过用户界面测试,但是测试人员已经有所了解该软件或某种软件功能的源代码程序具体是怎样设计的,甚至于还读过部分源代码,因此测试人员可以有的放矢地进行某种确定的条件或功能的测试。这样做的意义在于:如果你知道产品内部的设计和透过用户界面对产品有深入了解,你就能够更有效和深入地从用户界面来测试它的各项性能。 1、白盒测试 白盒测试又称结构测试,透明盒测试、逻辑驱动测试或基于代码的测试。白盒测试是一种测试用例设计方法,盒子指的是被测试的软件,白盒指的是盒子是可视的,你清楚盒子内部的东西以及里面是如何运作的。 白盒的测试用例需要做到: (1保证一个模块中的所有独立路径至少被使用一次; (2对所有逻辑值均需测试true和false;

高分子材料分析测试与研究方法复习材料.doc

一. 傅里叶红外光谱仪 1. 什么是红外光谱图 当一束连续变化的各种波长的红外光照射样品时,其中一部分被吸收,吸收的这部分光能就转变为分子的振动能量和转动能量;另一部分光透过,若将其透过的光用单色器进行色散,就可以得到一谱带。若以波长或波数为横坐标,以百分吸收率或透光度为纵坐标,把这谱带记录下来,就得到了该样品的红外吸收光谱图,也有称红外振-转光谱图 2. 红外光谱仪基本工作原理 用一定频率的红外线聚焦照射被分析的试样,如果分子中某个基团的振动频率与照射红外线相同就会产生共振,这个基团就吸收一定频率的红外线,把分子吸收的红外线的情况用仪器记录下来,便能得到全面反映试样成份特征的光谱,从而推测化合物的类型和结构。 3. 红外光谱产生的条件 (1) 辐射应具有能满足物质产生振动跃迁所需的能量; (2) 辐射与物质间有相互偶合作用。 4. 红外光谱图的三要素 峰位、峰强和峰形 5. 红外光谱样品的制备方法 1) 固体样品的制备 a. 压片法 b. 糊状法: c. 溶液法 2) 液体样品的制备 a. 液膜法 b. 液体吸收池法 3) 气态样品的制备: 气态样品一般都灌注于气体池内进行测试 4) 特殊样品的制备—薄膜法 a. 熔融法 b. 热压成膜法

c. 溶液制膜法 6. 红外对供试样品的要求 ①试样纯度应大于98%,或者符合商业规格,这样才便于与纯化合物的标准光谱或商业光谱进行对照,多组份试样应预先用分馏、萃取、重结晶或色谱法进行分离提纯,否则各组份光谱互相重叠,难予解析。 ②试样不应含水(结晶水或游离水) 水有红外吸收,与羟基峰干扰,而且会侵蚀吸收池的盐窗。所用试样应当经过干燥处理。 ③试样浓度和厚度要适当 使最强吸收透光度在5~20%之间 7. 红外光谱特点 1)红外吸收只有振-转跃迁,能量低; 2)应用范围广:除单原子分子及单核分子外,几乎所有有机物均有红外吸收;3)分子结构更为精细的表征:通过红外光谱的波数位置、波峰数目及强度确定分子基团、分子结构; 4)分析速度快; 5)固、液、气态样均可用,且用量少、不破坏样品; 6)与色谱等联用(GC-FTIR)具有强大的定性功能; 7)可以进行定量分析; 二. 紫外光谱 1. 什么是紫外-可见分光光度法?产生的原因及其特点? 紫外-可见分光光度法也称为紫外-可见吸收光谱法,属于分子吸收光谱,是利用某些物质对200-800 nm光谱区辐射的吸收进行分析测定的一种方法。紫外-可见吸收光谱主要产生于分子价电子(最外层电子)在电子能级间的跃迁。该方法具有灵敏度高,准确度好,使用的仪器设备简便,价格廉价,且易于操作等优点,故广泛应用于无机和有机物质的定性和定量测定。 2. 什么是吸收曲线?及其吸收曲线的特点? 测量某种物质对不同波长单色光的吸收程度,以波长为横坐标,吸光度为纵坐标作图,可得到一条曲线,称为吸收光谱曲线或光吸收曲线,它反映了物质