液晶显示器PFMEA制程潜在失效模式及效应分析表

德信诚培训网

制程潜在失效模式及效应分析表

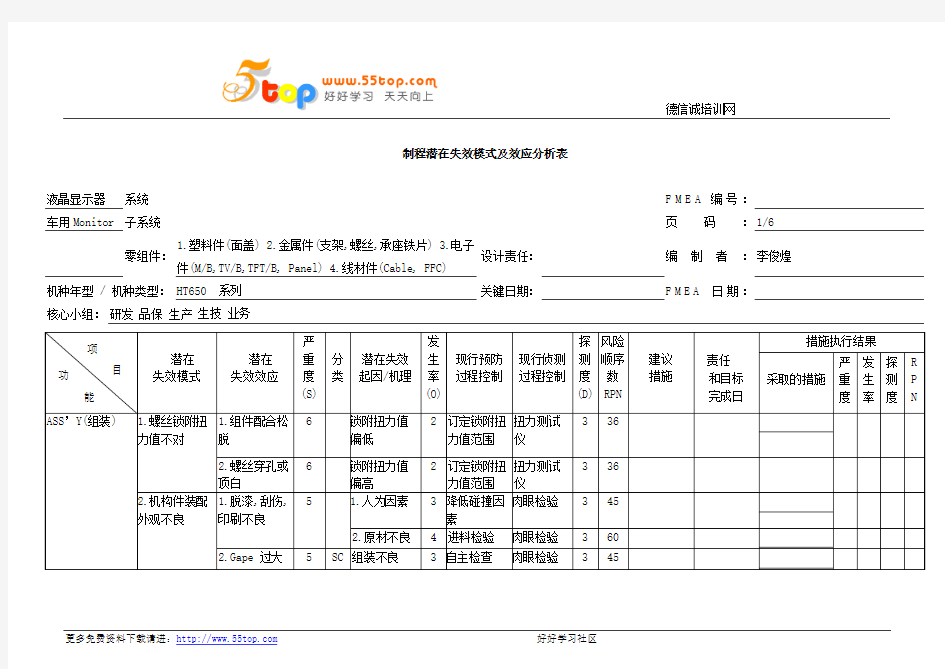

液晶显示器系统F M E A编号:

车用Monitor 子系统页码:1/6

零组件:1.塑料件(面盖) 2.金属件(支架,螺丝,承座铁片) 3.电子

件(M/B,TV/B,TFT/B, Panel) 4.线材件(Cable, FFC)

设计责任:编制者:李俊煌

机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务

德信诚培训网

制程潜在失效模式及效应分析表

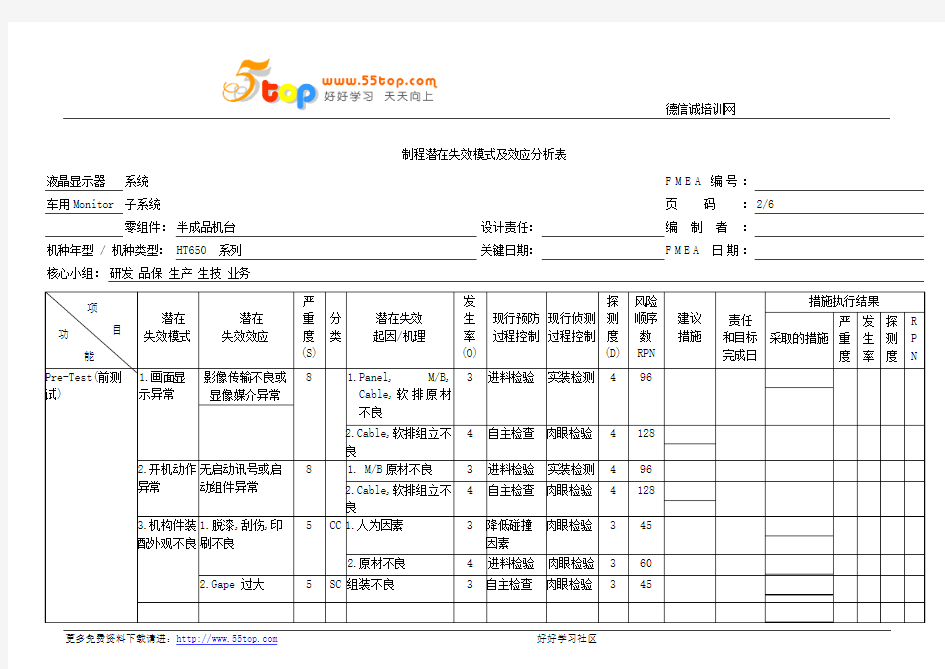

液晶显示器系统F M E A编号:

车用Monitor 子系统页码:2/6 零组件:半成品机台设计责任:编制者:

机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:

核心小组:研发品保生产生技业务

什么是PFMEA

什么是PFMEA PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。 失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。 严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。严重度数值的降低只有通过设计更改或重新设计才能够实现。 频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。 探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。 风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。 顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。 [编辑] PFMEA的分析原理 PFMEA的分析原理如下表所示,它包括以下几个关键步骤: (1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因; (2)评价失效对产品质量和顾客的潜在影响; (3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施; (4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制; (5)跟踪控制措施的实施情况,更新失效模式分级表。

APQP、PPAP、SPC、MSA、FMEA

APQP APQP=Advanced Product Quality Planning 中文意思是:产品质量先期策划(或者产品质量先期策划和控制计划),是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。目标是促进与所涉及每一个人的联系,以确保所要求的步骤按时完成。它包括从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动,参加的成员可包括:技术、制造、材料控制、采购、质量、销售、现场服务、供方、顾客的代表。持续改进是APQP循环的要点,APQP是质量系统中不可或缺的重要子系统,APQP子系统中还包含其它许多系统,如FMEA,控制计划 PPAP ppap是production part asspoval procedure的简称 生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品 SPC SPC(Statistical Process Control)即统计过程控制,是20世纪20年代由美国休哈特首创的。SPC就是利用统计技术对过程中的各个阶段进行监控,发现过程异常,及时告警,从而达到保证产品质量的目的。这里的统计技术泛指任何可以应用的数理统计方法,而以控制图理论为主。但SPC有其历史局限性,它不能告知此异常是什么因素引起的,发生于何处,即不能进行诊断,而在现场迫切需要解决诊断问题,否则即使要想纠正异常,也无从下手 MSA 就其字面意思来讲就是:measuring system analyze ,即:测量系统分析。 它是运用各种技术对量测系统进行分析,以确认量测系统的短期与长期稳定性,从而确保量测结果数据的真实性,可靠性及可利用性,以指导实际的制程作业。主要分析包括: 偏倚性(即准确性) 线性 重复性 再现性 稳定性 俗称五性分析 FMEA 简介 FMEA(Failure Mode and Effect Analysis,失效模式和效果分析)是一种用来确定潜在失效模式及其原因的分析方法。 具体来说,通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量 生产之前确定产品缺陷。 FMEA最早是由美国国家宇航局(NASA)形成的一套分析模式,FMEA是一种实用的解决问题的方法,可适用于许多工程

制程失效模式及效应分析

核准: 审查: 拟稿: 1.目的 通过事前的分析,找出潜在的失效模式及其可能造成的后果,并分析其发生的原因从而预先采取必要的措施加以试作改善,最终预防或降低不良,提高产品质量与可靠性。 2.适用范围 本公司所有量产或即将量产的产品。 3.权责区分 品管部:制程失效模式及效应分析的主导制作.修正及改善措施的试作效果确认。 生产部:协助制程失效模式及效应分析。 技术部:协助制程失效模式及效应分析。 4.

5.作业内容 5.1在制程工序设计制订前,由品管首先确认产品的类别不同或制程加工的方法差异程度来决定FMEA 的制作时机: A.如果此新产品与公司原已量产之产品结构相近或制程加工的方法相同或相似,则可沿用原 有的FMEA预防措施使用之。 B.如果此新产品与公司原已量产之产品结构不同或制程加工的方法差异很大,则必须组织 FMEA小组进行事前预防分析。 5.2 FMEA小组由品管主办.制造和技术指派相关之责任人参与组成,针对产品的特殊特性及过程的特 殊特性进行分析与初步过程风险评定,并填写入《潜在失效模式及效应分析(制程FMEA)》表内。 5.3 FMEA的制作 5.3.1项目名称:填写产品/过程名称.编号。 5.3.2制程责任部门:负责FMEA执行工作的部门或组别。 5.3.3编制:负责FMRA制作的小组组长。 5.3.4产品类型:填写此产品于本公司内的类型称呼。 5.3.5关键日期:填写编制FMEA的初次预定完成日期,该日期不可超过正式生产日期。 5.3.6 FMEA日期:填写第一次编制日期及最新修订日期。

5.3.7主要参加人:填写参加FMEA讨论编制的所有小组成员。 5.3.8制程功能/要求:填写工程名称及本工程作业目的。 5.3.9潜在之失效模式:填写本工程已发生或可能会发生的不良,是对某具体工序不符合过程要求 和/或设计意图的描述,参考各种相关数据考虑每一过程及上下工序的关系,以脑力激荡法 分析出所有可能的失效模式,它可能是引起下一道工序的潜在失效模式,也可能是上一道工序潜在的失效模式的后果。 5.3.10潜在之失效后果:指一失效模式的发生,对于下一个工程/下一个使用者.后续使用者所可能 造成的影响,对最终使用者来说失效的后果用产品或系统的性能来描述;对下一个工程或后续工序,失效的后果用工序性能来描述。 5.3.11严重度(S) 严重度是指潜在失效模式发生时,可能对下一工程或客户造成影响的严重程度,如果FMEA 小组成员不了解客户的使用状况(即不了解可能对顾客造成的不良后果)时,可以通过所有 可以的途径向客户了解后评估.严重度的评估级数分1-10级。 5.3.12分级 对需要附加过程控制的产品的一些特殊特性进行分级(如安全性类)或关键工序标 示。如果在制程FMEA中确定了某一级别,应通知技术部,因它可能会影响有关确定控件目标时的工程文件。 PP盖板产品的关键产品特性为铰耳位的尺寸。 5.3.13潜在之失效原因 是指失效发生的原因,并依据可以纠正或控制的原则来描述,因为制程中缺陷的存在造成 制程的变异,导致失效的发生.原因应明确记录具体的错误或误操作情况,不能用一些含糊 不清的词语(操作者错误.机器故障)描述。 5.3.14发生率(0) 发生率是指具体的失效原因/机理发生的频率,以评估的方法.针对一个不良模式原因,评 估其在现行作业程序下某一失效原因/机理出现的可能性.按大小分为10个等级。 5.3.15现行过程控制 是对尽可能防止失效模式的发生或探测将发生的失效模式的控制的描述,一般有以下三种 过程控制方法 A.预防:防止失效原因/机理或失效模式或降低其发生的机率。 B.探测:探测出失效的原因/机理或者失效模式,导致采取纠正措施。 C.查明此失效是哪一种失效模式。 5.3.16探测度(D) 探测度:指产品离开本制造工序或装配工序之前,以现行过程控制方法找出失效原因/机理. 过程缺陷的可能性的评价指标,假设失效已发生,然后评价所有现行过程控制方法;防止该 失效模式或缺陷的产品流出去的能力。 严重度,发生率和探测度的评分标准详见附件一,二,三。

实施PFMEA分析应注意哪些问题

实施PFMEA分析应注意哪些问题 PFMEA是以QE和PE为主的团队分析过程的每一个潜在的失效模式,并确定其发生原因和机理的一种分析技术,通过填写PFMEA表格来完成。 PFMEA分析应注意的几点问题如下: 一、PFMEA分析,应控制所有可能产生不合格品的过程 PFMEA的输入是“过程流程图”。“过程流程图”不同于“工艺路线”的是流程图上还有检验、转运、储存等环节,是因为除加工会产生不合格品外,在上述三个环节有可能放过、产生不合格品,所以过程控制除控制加工过程外,也应控制所有可能产生不合格品的过程。 二、PFMEA分析应包括从原料入厂到成品出厂的过程 某公司有三个生产车间,铸造、机加和装配,每个车间做的“过程流程图”都写到“产品入库”,其实产品入了车间的库房,但入库后的产品在车间之间的转运如何控制没有表达。完整的“过程流程图”应包括从原料入厂到成品出厂的所有可能影响产品质量的过程。 三、PFMEA分析时注意失效原因产生于设计阶段 PFMEA是对过程进行分析,加工过程的输出是产品,输入是人、机、料、法、环。对某一过程进行分析,有可能“失效模式”是产品不合格,其“失效原因”是人、机、料、法、环在设计时考虑不周或有问题。

四、PFMEA分析时应考虑分析“检验”过程的输入因素 在分析“检验”过程时,过程的输出不是被检验的特性,而是不能有错、漏检;过程的输入是检验员的能力、检测设备的能力、检验方案是否合理,而很多公司没有把这些过程的输入考虑进去。 随着产品研制的进展,PFMEA应不断地进行修订和迭代,FMEA报告应与产品文实相符,并成为积累经验、不断改进产品质量的有效工具。

新版PFMEA-过程失效模式与影响分析实战训练(1天)

新版PFMEA-过程失效模式与影响分析实战训练 ●课程背景 德国汽车工业协会(VDA QMC)在德国柏林召开股东会议,并正式宣布新版AIAG-VDA FMEA标准发布!这是一个历史性时刻,历经了长时间汽车行业专家的反复研讨和修订,第一版的AIAG-VDA标准终于正式发布!本次培训将根据最新发布的AIAG-VDA FMEA 要求,系统地讲解新版FMEA的背景,重要变化点以及企业如何应对等,并对新的AIAG-VDA FMEA七步法进行详细讲解,帮助企业迅速掌握新版FMEA的使用。FMEA是1960年代美国太空计划所发展出来的一套手法,为了预先发现产品或流程的任何潜在可能缺点,并依照其影响效应,进行评估与针对某些高风险系数之项目,预先采取相关的预防措施避免可能产生的损失与影响。近年来广为企业界做为内部预防改善与外部对供货商要求的工具,是从事产品设计及流(制)程规划相关人员不得不熟悉的一套运用工具。FMEA是系统化的工程设计辅助工具,主要利用表格方式协助进行工程分析,使其在工程设计时早期发现潜在缺陷及其影响程度,及早谋求解决之道,避免失效之发生或降低影响,提高系统之可靠度。因此尽早了解与推动失效分析技术,是业界进军国际市场必备的条件之一! ●培训对象 研发总监、经理、工程师;质量总监、质量经理、质量主管、质量工程师、质量技术员;技术总监、经理、工程师、技术员;产吕流程总监、经理、工程师、技术员;生产经理、生产主管以及所有工程师(PE,ME,QA,SQE等)。 ●培训时间 1天 ●课程收获 1.了解最新版FMEA的背景及主要变化点 2.理解和掌握新版FMEA的七步法 3.预先考虑正常的用户使用和制造过程中会出现的失效 4.有助于降低成本提升效益,预防不良品的发生 5.建立产品可靠度保证系统,让学员具备对产品的整体的概念 6.认识失效的类型及其影响

PFMEA失效模式与效应流程文件

NO. click-S4-020 PFMEA失效模式与效应作成指引 可立克科技(深圳)有限公司

1.0.目的: 预估产品可能发生的制程缺点, 衡量该项缺点可能造成的影响, 制程上分析其可能原因, 以及早发现与消除制程上可能之缺点. 2.0.适用范围: 本公司所有新品投产及产品制造条件的变更均适用之. 3.0.定义: 3.1.FMEA :潜失效模式与效应分析,系指(Potential Failure mode and effect analysis)简称为“FMEA”. 3.1.1.制程FMEA:制程中根据其经验及过去曾经发生的困扰对可 能出现缺点之每一项目均应有分析。 3.1.2.制造条件的变更:系指制程变更、设备变更、供应厂商变更 等。 3.2.潜在失效模式: 产品可能发生功能缺失之现象. 一般常见失败模式为: 零件破 损、成型不良、虚空焊、短路、锡渣、耐压不良等. 3.3.潜在失效的效应: 一旦发生某项不良,顾客(制程上或使用者)可能发现之现象。4.0.参考文件: 4.1.《DFMEA失效模式与效应作成指引》click-S4-019 5.0.相关权责: 5.1.由工程部依制程设计管制程序拟定制程设计时, 召集相关部门 人员(如品管、生产、采购、开发)共同讨论, 并填写制程FMEA 表. 必要时, 也可请供应商一并参与讨论。 6.0.作业内容: 6.1.流程图: 作业内容由参与讨论人员,依下列步骤遂一分析及记录。

,现象 评估其严重度(S) 评估其发生度(O) 评估其难检度(D) 计算RPN 值(=S*O*D) 排定优先改善顺序 预防/降低失效模式、效应及频率 侦测失效原因,并采取矫正措施 重新做风险评价 FMEA 实施流程图 1. 使用跨功能团队 2. 对高风险/有管制性之制程做 FMEA 后续追踪与回馈检

PFMEA制程改善项目

PFMEA制程改善项目 指挥: 组长: 部门:

一.项目背景 审视整个XX 公司的制造体系,完全步入了只为交付而忽视质量的非正常轨道,接踵而至的新产品导入又为本已脆弱的质量体系雪上加霜。单就制造系统而言,主要存在如下的问题: (一)与制造相关的质量及效率问题占据了相当高的比例,而且居高不下。 (二)问题再现率高,相同的问题反复出现多次,或者根本得不到改善。 (三)执行力不强,改善难于落地。 (四)没有形成改善文化,员工的改善意识不强。 (五)员工的质量意识和效率意识不强,对于质量安全甚至视而不见。 (六)没有形成一种提前发现问题并预防的良性机制。 (七)设备保养及维护力度不够,导致事后仓促应对。 所以,急需建立一种及时侦测异常、事前发现问题的有效机制来推动改善、改变现状。 二.项目范围 相关职能:从仓储 发料 搬运 组装 测试 装卸 包装一整套流程当中的全部工作职能。 相关对象:制造流程中关联人、机、料、法、环五大要素的所有作业。 三.项目组织 四.PFMEA 项目介绍 Process Failure Mode and Effects Analysis 制程失效模式与效应分析,是基于预防和杜渐为目的的一种针对制造过程的事前问题分析与解决方法。 所谓的失效模式,包括所有潜在的和显而易见的,能够导致产品和过程的局部或者整体最终出现失效的原因,失效的时间可以是新产品测试和制造的任何时间,也可能是运输和用户使用过程中的任何时间。为了避免这些潜在的“即将出现”的问题真实发生,所以必须事先发现它。 一般是通过工程分析的方法和团队合作来发现问题。那么,这就要求所有参与 PFMEA 团队的人员,必须事先详细的了解产品的结构、功能和使用状况,还要熟悉制造工艺要求和详细的作业过程。

制程PFMEA管制程序简述(doc 8页)

制程PFMEA管制程序简述(doc 8页)

4.3.1子系统:系统之构成件,如零件之对组合,组合之对总成等,为上游工程(前制程)状态。 5.作业内容:(制程FMEA填写字段说明) 5.1FMEA编号: 5.1.1填入FMEA文件编号以便可以追踪使用; 5.1.2制程FMEA表编号,依工程文件编码原则由工程文管统一编码; 5.3制程名称: 填入将被分析制程之名称。 5.4制造责任单位: 填入制造部门或组别,也可是协力厂名称。 5.2产品零件: 填入想要分析产品零件名称。 5.5FMEA日期: 填入最初FMEA被完成日期,和最新被修订日期。 5.6生效日期: 最初FMEA发布日期,不能超过开始计划生产日期。 5.8审核小组: 质量规划小组。 5.9制程作业: 填入要被分析的制程所包含的作业并作简单的叙述,叙述尽可能与被分析的制程或作业目的一致,当制程包含多种作业(如:组装),而有不同的潜在失效模式时,要将不同作业视为不同制程处理。 5.10潜在失效模式: 当制程可能不符合制程要求或设计意图,叙述规定作业的不合格事项。它是一个原因而成为下工程的潜在失效模式,或被上工程所影响的潜在失效模式。无论如何,于准备FMEA时,必须假设进料的零组件或原物料是好的。 列出每一个特殊作业零件、分系统、系统或制程特性,所引起的潜在失效模式。制程工程师或小组要提出和回签下列问题: 5.10.1制程或零组件为何不符合规格? 5.10.2不考虑工程规格,什么是客户(最终使用者、下工程或服务)所不满意的? 5.11潜在失效影响:

5.11.1被定义为对客户的功能失效模式。客户指的是:下个站别、下个制程及最终客户。每 一个潜在失效功能都必须被考虑; 5.12严重度:分析不良模式对系统本身,高层次系统或其它关连层次系统影响的严重程度。 严重度评分标准 后果严重性(顾客的后果) 严重性(制造/装配的后果) 等级 无无法辨别的影响对作业或操作者而言有轻微的不方 便或影响 1 很轻微外观而非功能能失效,有辨识能力 的顾客(25%以下)能发觉缺陷 部分产品(小于100%)需要重工,无报 废,在生产在线原工站重工 2 轻微外观而非功能能失效,50%的顾客能发觉缺陷部分产品(小于100%)需要重工,无 报废,在生产在线其它工站重工 3 很低外观而非功能能失效,多数(75% 以上)的顾客能发觉缺陷 产品需要单独检验,无需报废,但部 份产品(小于100%)需重工 4 低最终端顾客可使用产品但舒适性/便利性下降100%的产品可能需要重工 5 中等最终端顾客可使用产品但不舒适/便利 顾客不满意一部分(小于100%)产品可能需要报废,不需单独检验 6 高产品可使用但性能水平下降 顾客非常不满意 产品需要单独检验,一部分(小于 100%)可能需要报废 7 很高产品不能使用(丧失基本功能) 100%的产品可能需要报废 8 有警告的危害失效的模式在有警告的情况下影 响到终端使用的安全问题或涉及 到违反法令法规问题。 在有警告的情况下对(机器或总成) 作业者造成危害 9 无警告的危害失效的模式在无警告的情况下影 响到终端使用的安全问题或涉及 到违反法令法规问题。 在无警告的情况下对(机器或总成) 作业者造成危害 10 5.12.1 评定准则:后果的严重度当潜在失效模式导致最终顾客和/或一个制造/装配厂产生缺陷 时得出相应的后果。最终顾客永远是要首先考虑的。如果两种可能都存在的,采用两个

PFMEA过程失效模式及后果分析

科技股份有限公司作业文件 文件编号:版号:A/0 (PFMEA) 过程失效模式及后果分析 作业指导书 批准: 审核: 编制: 受控状态:分发号: 2016年01月15日发布2016年01月15日实施过程潜在失效模式及后果分析作业指导书

(PFMEA) 1目的 过程潜在失效模式及后果分析,简称PFMEA。是一种信赖度分析的工具,可以描述为一组系统化的活动,是对确定产品/过程必须做哪些事情才能使顾客满意这一过程的补充。 其目的是: (a)并评价产品/过程中的潜在失效以及该失效的后果; (b)确定能够消除或减少潜在失效发生机会的措施; (c)将全部过程形成文件。 2 范围: 适用于公司用于零组件的所有新产品/过程的样品试制和批量生产。 适用于过程设计的风险性及后果的分析; 适用于过程重复,周期性永不间断的改进分析。 3 术语和定义: 1)PFMEA:指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文简称。由负责制造/装配的工程师/小组主要采 用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其 相关的起因/机理已得到充分的考虑和论述。 2)失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导 致零组件的破裂卡死等损坏现象。 3)严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的PFMEA范围内的相对定级结果。严重度数值的降低只有通过设 计更改或重新设计才能够实现。 4)频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。 5)探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模 式的可能性的评价指标;或者用第三种过程控制方法找出后序发生 的失效模式的可能性的评价指标。 6)风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。 JT/C--003

失效模式分析说明

1.0目的: 为使整个品质系统标准化、设计/生产过程文件规范化,以确保各单位能正确有效地填写“FMEA”且能及时更新. 2.0权责: FMEA表由生产工程部发行并示范,制程FMEA表由生产工程部填写并更新. 3.0定义: FMEA: 失效模式及效应分析. PFMEA: 制程失效模式及效应分析 4.0 制程FMEA表单之填写方法: (1)FMEA编号 填入FMEA文件编号,以便查询. (2) 项目(料号) 填入所分析的系统、子系统或零件的过程名称、编号。 (3) 制程责任 填入整车厂(OEM)、部门和小组,如果知道,还应包括供方的名称。 (4) 编制者\审核者 填入负责FMEA准备工作的工程师的姓名、电话和所在公司的名称及审核者的姓名 (5)类型 填入将使用和/或正被分析过程影响的预期的产品类型(如果已知的话) (6)关键日期 填入初次FMEA预定完成的日期,该日期不应超过计划开始生产的日期。 (7)FMEA日期 填入编制FMEA原始稿的日期及最新修订的日期,最新版本。 (8)核心小组 列出被授权确定和/或执行任务的责任部门和个人姓名(建议所有参加人员的姓名、部门、电话、地址等都应记录在一张分发表上)。 (9)编号 填入PFMEA所分析的项目的编号. (10) 制程说明/制程目的 简单描述被分析的过程或工序(如车、钻、攻丝、焊接、装配)。尽可能简单地说明该过程或工序的目的。 如果过程包括许多具有不同潜在失效模式的工序(例如装配),那么可以将这些工序作为过程列出。 (11)潜在失效模式 所谓潜在失效模式是指过程可能发生的不满足过程要求和/或设计意图的形式,是对某具体工序不符合要求的描述。它可能是引起下一道(下游)工序的潜在失效模式的起因,也可能是上一道(上游)工序潜在失效的后果。但是,在FMEA准备中,应假定提供的零件/材料是合格的。根据零件、子系统、系统或过程特定的工序,列出每一个潜在失效模式。前提是假设这种失效可能发生,但不一定必然发生。过程工程师/小组应能提出并回答下列问题: *过程/零件怎么不能满足规范? *假设不考虑工程规范,顾客(最终使用者、后续工序)对类似零件的索赔情况的研究作为出发点。此外,对设计目的的了解也很必要。典型的失效模式可能是但不限于下列情况: 弯曲、粘合、毛刺、转运损坏、断裂、变形、脏污、安装调节器试不当、接地、开路、短路、工具磨损等 (12)潜在失效后果 潜在失效后果是指失效模式对顾客的影响。在这里,顾客可以是下一道工序、后续工序或工位、代理商、和/工车主。当评价潜在失效后果时,这些因素都必须考虑。 应依据顾客可能注意到的经历的情况来描述失效的后果。对最终使用者来说失效的后果一律用产品或系统的性能来描述,例如:

ISO9001 制程失效模式及影响分析(PFMEA)

DOC NO. : QP-4.9-6 Process Failure Mode and Effects Analysis REV : 02 (PFMEA) Date Rev Revision History Originator 11-Dec-2012 00 Initial Release 18-Sep-2014 01 1,增加中文译文 2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形 3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选 择法风险评估,增加SOD选择法内容 4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效 应分析应用 14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进 行评。 2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加 粗强调7.8 条款中:K)项的内容表述。 3,更新附件A “PFMEA”模板,增加PRN评价。 4,增加附件B“产品特性矩阵表”模板

1OBJECTIVE 目标 To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes. 定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。 2SCOPE 范围 This procedure applies to all automotive products designed and manufactured by Communication Devices (DG) Ltd. 本程序适用于(DG)有限公司所有汽车设计和制造的产品。 3DEFINITION 定义 3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended to recognize and evaluate the potential failure of a product / process and the effects of that failure, identify actions that could eliminate or reduce the chance of the potential failure occurring and document the entire control actions for implementation to satisfy customers. PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和 失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实 现来满足客户。 3.2PFMEA – Process Failure Mode Effects Analysis PFMEA-失效模式及效应分析 3.3RPN – Risk Priority Number RPN - 风险优先系数 4APPLICABLE DOCUMENT (适用文件) 4.1Failure Mode and Effects Analysis Reference Manual (AIAG) 4th Edition 失效模式和效应分析参考手册(AIAG)第四版 5APPENDICES 附件 PFMEA format (Rev 04) Appendix is enclosed. 6RESPONSIBILITIES (责任) 6.1The following Departments are responsible and authorized to carry out the PFMEA : 以下部门有责任和批准执行PFMEA: 6.1.1Engineering / 工程, PE 统筹PFMEA更新 6.1.2Quality /品管 6.1.3Production /生产 6.1.4Any other appointed staff /其他指定的人员

潜在失效模式分析管理规定

潜在失效模式分析管理规定

潜在过程失效模式及后果分析管理规定 (第A/3版) 编号: 编制: 审核: 批准: 2016-12-01发布2016-12-02实施

1.目的 用以规范PFMEA编制与管理。 2.适用范围 适用于本公司汽车零件PFMEA文件编制与管理。 3.职责 3.1 技术部负责组织项目组,项目组可由技术部、质量部、生产部、采购部、销售部等有关人员组成。如有必要,供应商和顾客代表也可参加。 3.2 项目组负责PFMEA编制,并将其应用于生产过程中。 3.3 生产部门负责执行PFMEA中已定义的预防或改善措施。 4.定义 4.1 PFMEA:是Process Failure Model and Effect Analysis的简称,中文翻译为”潜在过程失效模式及后果分析”,用以评价产品和过程中潜在失效管理,透过改善措施降低失效的频度或提高可侦测性来预防量产时所可能发生的产品及过程异常。 4.2 失效:零件在规定条件下不能完成其规定的功能,或参数不能保持在规定范围内,或操作者失误,造成产品功能失效,及因应环境力变化导致功能丧失。。4.3 严重度(S):失效状况的等级,数字愈大,造成的损伤愈严重。 4.4 频度(O):失效模式的发生频率,数字愈小,表示发生率越低。 4.5 探测度(D):失效模式的可被侦测度,数字愈小,表示不合格愈容易被发现。 4.6 风险系数(RPN):即严重度(S)*频度(O)*探测度(D)。 4.6.1 S=5时,即意味着降低性能并持续衰退;O=5时,即意味着大约有0.05%的发生可能性;D=5时,即意味着可在流到下道工序或装运前检出;顾客指定时需依顾客要求实施,未指定时,当RPN值≥125,即需采取措施,并列入高风险项目清单,于换阶、例行、临时评审时检讨措施有效性。 4.6.2 特殊情况如S、O、D其中之一大于或等于9时,必须识别为高风险项目,列入高风险项目清单中,并制定对应的防错措施以降低顾客风险,于换阶、例行、临时评审时讨论措施有效性。 5作业流程: 5.1研讨各过程失效模式→评估严重度→评估现行控制频度→评估现行措施探测度→计算风险系数→识别改善项目→采取改善措施→重新计算风险系数→结案→列入经验教训数据库。 5.1.1 当改善措施未能将风险系数有效降低至125以下时,需重新研议方案直到合格。 5.1.2 每次评定FMEA前,应借鉴同类产品经验教训数据库数据识别失效模式与风险系数。 5.1.3 项目负责人每二周召集小组成员,评审FMEA适切性,对执行困难或失效的失效模式,立即重新检讨内容,及时进行变更,并将每次变更平行展开在相似或可能存在同样问题的产品上,检讨或提出预防措施。 5.2 S、O、D评定准则:

PFMEA制程潜在失效模式及后果分析

分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志 功能 要求 潜在 失效模式 潜在 失效后果 严 重 度 S 级 别 潜在失效 原因/机理 频 度 O 现行控制 措施 现行控制 探测 探 测 度 D R P N 需要采取 预防措施 责任人及 目标 完成日期 措施结果 采取 措施 S O D R P N 原材料采购 (按照产品需求购入各产品的生产原料)型号/规格 错误 影响产品性 能 2 供应商送料 错误 1 每批送货供应 商提供材质证 明书 收料员检查送 货单与采购单 是否一致 3 6 IQC检验(利用设备,量具、各材料检验标准等检验来料)材料物性 不稳定 影响产品性 能 2 供应商生产 制程不稳定 1 采购订单中明 确标注材料之 各项需求,供应 商送货时需添 付与要求相符 之材质证明书 及相关报告 按照来料检验 标准进行来料 检验 2 4 环保要求 不合格 影响产品使 用 2 1 2 4 外观差异 影响产品外 观 5 2 1 10 包装破损 影响原材料 品质、性能 4 包装材料强 度不足 2 1 8 包装方式设 计不合理 2 1 8 仓储(检验合格 材料移动至仓库放置、贮存的过程)标识混乱 领错材料,影 响后工序生 产 5 放置区域划 分不明,无隔 离区域标识 3 材料分区域放 置,各材料上方 明确标识牌号、 批号、供应商等 信息 管理人员定期 巡检确认 3 45 标识单填写 错误 3 岗前培训,技能 培训实施 3 45

分析项目名称:D型胶塞产品编号:203002 制作部门:技术部PFMEA编号:PFMEA203002-01核心小组成员:钟道平、管巧智、丁佩文、朱华星、刘照伦、罗熠、鲜其辉、安斌强、江功志 功能 要求 潜在 失效模式 潜在 失效后果 严 重 度 S 级 别 潜在失效 原因/机理 频 度 O 现行控制 措施 现行控制 探测 探 测 度 D R P N 需要采取 预防措施 责任人及 目标 完成日期 措施结果 采取 措施 S O D R P N 变质 影响产品性 能 2 仓库贮存条 件与产品要 求不符 1 仓库的温湿度 管理设定 温湿度记录表 填写,1次/天 3 6 超过原材料 贮存有效期 1 材料定期盘点 材料盘点,1次 /月 2 4 领料(按照生产 计划从仓库领取后工序用材料)领错材料 影响产品性 能 5 材料标识错 误 3 入库前材料上 贴来料管理票 管理人员定期 巡检确认 3 45 配料 (将领取材料按一定配方比例称重、分类的过程)配料时各 组分比例 错误 影响产品性 能 5 称量器具失 准 2 量具的定期点 检 定期点检:1次 /天,定期校 正:1次/半年 3 30 员工配错重 量 3 员工岗前培训, 技能培训实施 管理人员监控 实施 3 45 炼胶 (将配好粉状材料通过设备,工艺转化为一定尺寸的块状体)色差 影响产品外 观 3 材料配比错 误 3 按照《配方表》 作业每批次对比标 准样板 2 18 材料混合不 均匀 3 按照《混炼操作 工艺卡》作业 2 18 硬度不稳 定 影响产品性 能 5 材料配比错 误 3 按照《配方表》 作业 每批次进行硬 度测试 2 30

制程失效模式及效应分析办法FMEA

制程失效模式及效应分析办法FMEA 定义 失效(Failure)是指产品丧失规定的功能,包括在规定条件下不能完成及规定的功能参数不能保持在规定范围内或操作者失误,造成产品功能失效及因为环境变化导致功能丧失。 失效分析︰指分析产品架构的薄弱环节,找出潜在的弱点,并于事先予以分析,了解。 制程失效模式及效应分析PFMEA(Process failure mode and effects Anaiysis)之缩写,其功能为事前鉴别出制程中可能发生之失效模式及变异,并且加以文件化及数量化之评估,主要用归纳法。 工程机能︰所分析制程之目的。 失效模式︰制程不能满足设计要求时之现象。 失效影响︰失效模式对客户之影响。 严重度(severity)︰失效模式发生时,对客户影响的严重度至评价指数。 发生度(Occurrence)︰为个别故障原因发生频率之评价值数。 检出度(Detection):为在各制作过程中,检出失败原因或失效模式之能力评估指数。 风险优先指数(RPN)(Risk priority Number) ︰由严重度、发生度、检出度、三指数相乘所得,为是否实施对策改善之总评价分析。RPN=S*O*D 制程失效模式及效应分析办法FMEA 使用时机︰新产品、新设备、制程变更、规格变更、制程不稳定、制程功能不足(CPK<1.33)。跨功能专业小组运作 制程FMEA分析表作成︰每一作业点(含同产品使用不同设备)均需分析工程机能、失效模式、失效影响、严重度、发生度、检出度、风险优先数、建议对策、最终风险优先数。FMEA表增修订时机︰新产品变更、重要原料、规格变更、新设备入厂、制程变更或CPK<1.33。 生产性零件核准办法PPAP 执行时机︰新产品/生产中产品、未交货或新开发产品者、工程变更、规格重新修改或制程有变动、或生产设备更换者。 产品确认水平 LEVEL I: 仅对客户保证(指仅对产品外观提出外观报告)。 LEVEL II: 样件保证、并提出相关佐证资料给客户。 LEVEL III: 样件保证、并提出玩整佐证资料给客户。 LEVEL IV: 免提样件、并提出完整佐证数据之保证给客户。

过程潜在失效模式及其后果分析程序(PFMEA)

过程潜在失效模式及其后果分析程序页码:1 共7 页 过程潜在失效模式及其后果 分析程序 (PFMEA) 编制: 审核: 批准: 生效日期: 受控标识处: 发布日期:2007.9.14 实施日期:2007.9.14

过程潜在失效模式及其后果分析程序页码:2 共7 页 1.0 目的 确定与产品和过程相关的潜在的失效模式和潜在制造或装配过程失效的机理/起因,评价潜在失效对顾客产生的后果和影响,采取控制来降低失效产生频度或失效条件探测度的过程变量和能够避免或减少这些潜在失效发生的措施。 2.0 范围 适用于公司用于汽车零组件的所有新产品/过程或修改过的产品/过程及应用或环境发生变更的原有产品/过程的样品试制和批量生产。 3.0 引用文件 下列文件中的条款通过本程序的引用而成为本程序的条款。凡是注日期的引用文件,其随后的修改单(不包括勘误的内容)或修订版均不适用于本程序,凡是不注日期的引用文件,其最新版本适用于本程序。 3.1 ISO/TS16949:2002《质量管理体系—汽车行业生产件与相关服务件的组织实施ISO9001:2000的特殊要求》。 3.2 《潜在失效模式及后果分析参考手册》(第3版,2001年7月) 3.3 《产品实现策划程序》 3.4 《文件控制程序》 3.5 《质量记录控制程序》 4.0 术语及定义 4.1 FMEA:指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文简称。由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。 4.2 失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。 4.3 严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。严重度数值的降低只有通过设计更改或重新设计才能够实现。 4.4 频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。 4.5 探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。 4.6 风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。 4.7 顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。 5.0 职责 5.1项目小组负责过程失效模式及后果分析(PFMEA)的制定与管理。 6.0工作程序 6.1、当顾客或公司有需求和要求时,项目组依《产品实现策划程序》在生产用工装准备之前,在可行性阶