防抱死制动系统_2010版

防抱死制动系统

目 录

第一节 防抱死制动系统概述 …………………………… 第二节 防抱死制动系统布置图 ………………………… 第三节 防抱死制动系统端电压…………………………… 第四节 防抱死制动系统注意事项………………………… 第五节 防抱死制动系统系统检查………………………… 第六节 防抱死制动系统故障诊断表 ……………………… 第七节 防抱死制动系统故障码和电路检查 ………………

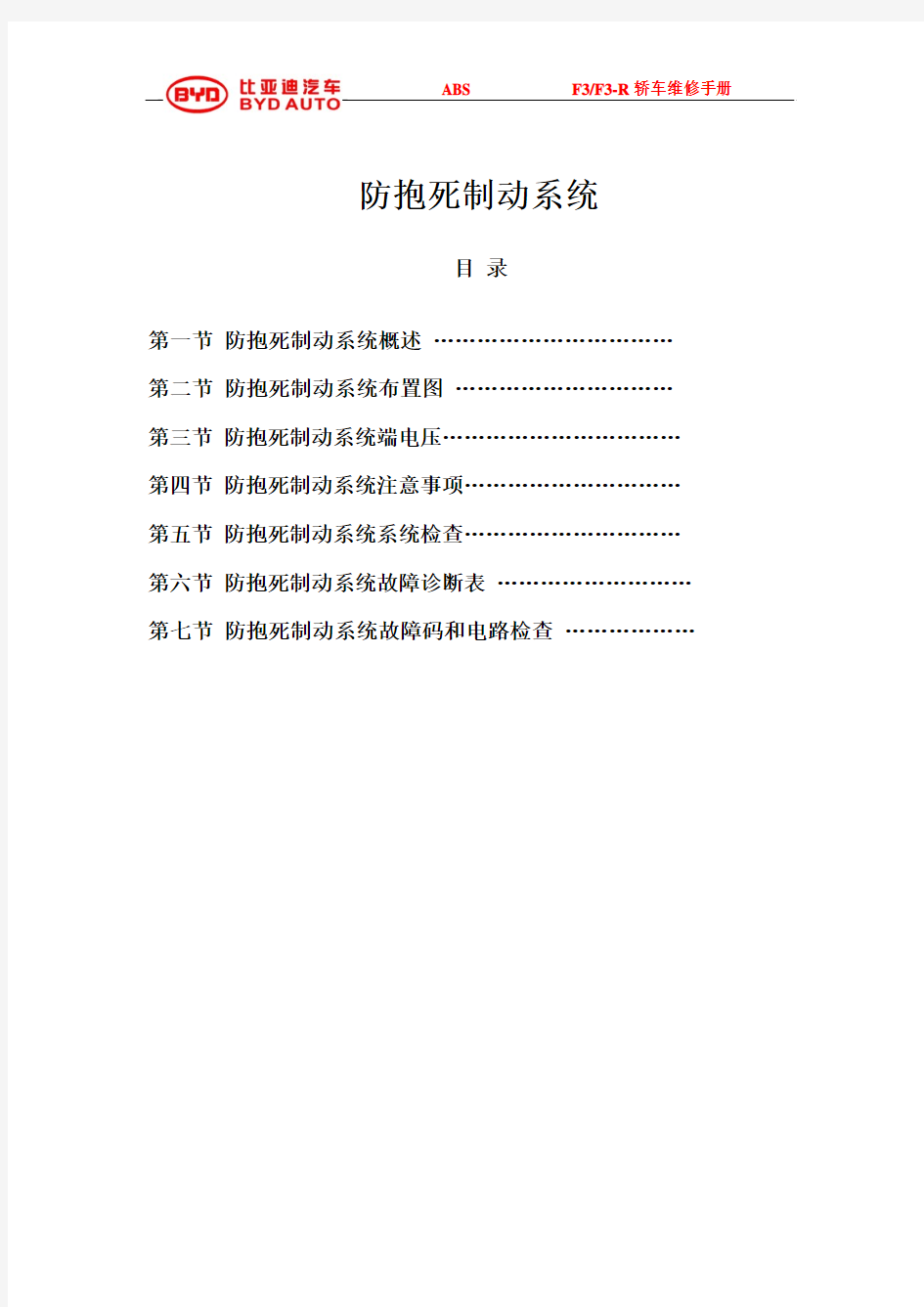

第一节 防抱死制动系统概述

汽车的防抱死制动系统(Anti-Lock Brake System )简称ABS ,是汽车上的一种主动安全装置,用于汽车制动时防止车轮抱死拖滑,以提高汽车制动过程中的方向稳定性、转向控制能力和缩短制动距离,并充分发挥汽车的制动效能。

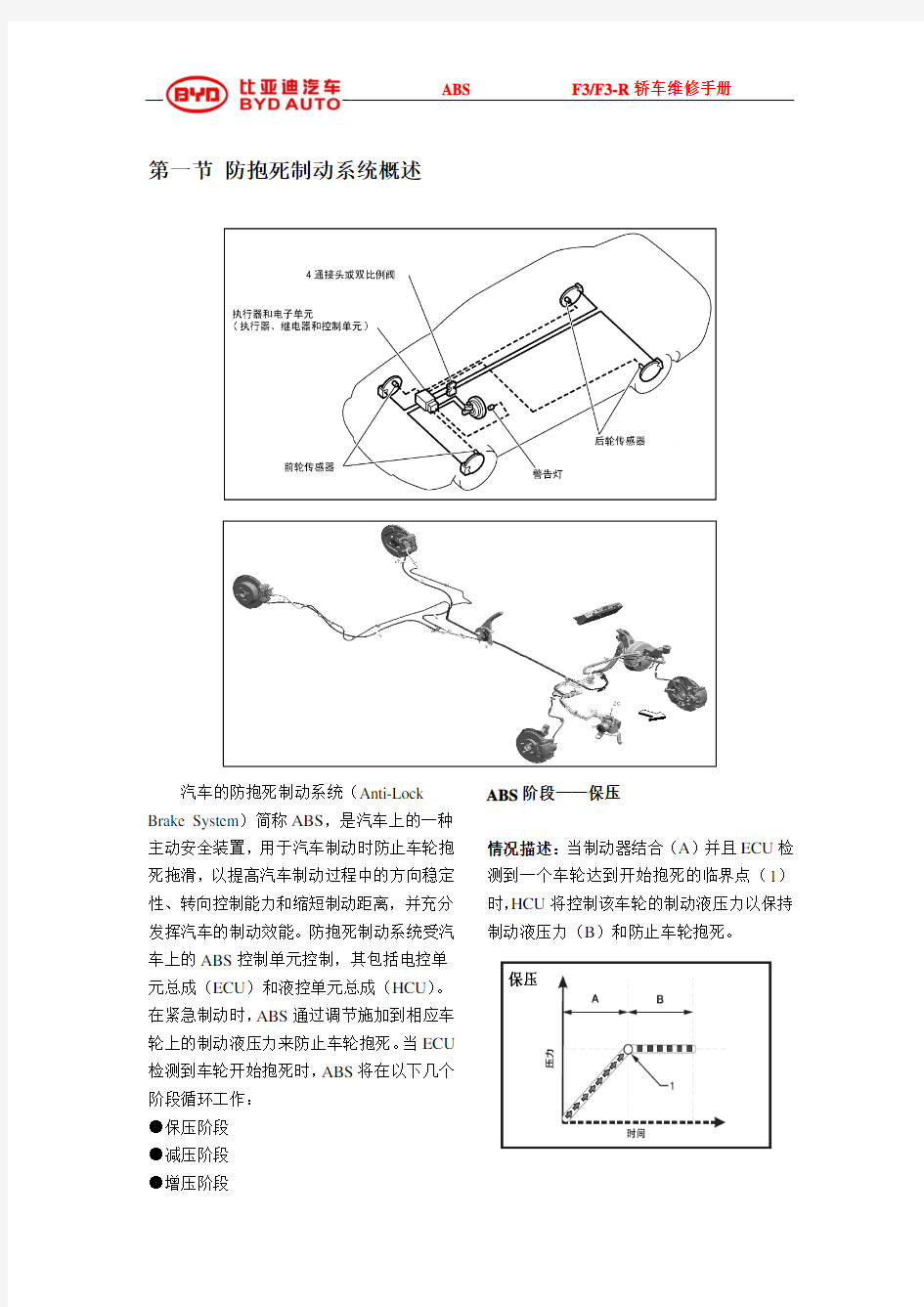

防抱死制动系统受汽车上的ABS 控制单元控制,其包括电控单元总成(ECU )和液控单元总成(HCU )。在紧急制动时,ABS 通过调节施加到相应车轮上的制动液压力来防止车轮抱死。当ECU 检测到车轮开始抱死时,ABS 将在以下几个阶段循环工作: ABS 阶段——保压

情况描述:当制动器结合(A )并且ECU 检 测到一个车轮达到开始抱死的临界点(1)时,HCU 将控制该车轮的制动液压力以保持制动液压力(B )和防止车轮抱死。

●保压阶段 ●减压阶段 ●增压阶段

控制操作(假设左后车轮开始抱死):

ECU监测并比较每个车轮速度传感器的信号以确定车轮是否滑移。如果在制动过程中检测到车轮滑移,ECU将切换到保压阶段,并向HCU发送一个控制信号,以关闭左后进口阀。

当左后进口阀和出口阀都关闭时,无论制动踏板所施加的制动液压力为多少,左后制动回路都将被隔离,从而使左后轮制动液压力保持衡定。

ABS阶段——减压

情况描述:如果在ABS—ECU检测到ABS 已处于保压阶段(B)时相应车轮仍处于抱死状态,则ABS将在预定点(1)处切换到减压阶段(C)。HCU调节相关车轮的制动液回路以减小制动液压力并防止车轮抱死。控制操作(假设在ABS处于保压阶段时左后车轮仍处于抱死状态):

ECU监测并比较每个车轮速度传感器的信号以确定车轮是否滑移。如果当ABS处于保压阶段时仍然检测到左后车轮处于滑移状态。则ECU将切换到ABS减压阶段,ECU 向HCU发送控制信号以:

关闭左后进口阀

打开左后出口阀

运行液压调节泵(在ABS阶段,液压调节泵将一直保持可工作状态)

产生下列效应:

当左后出口阀打开时,左后轮制动液先被导入储能器,以保证制动液压力立即下降

储能器储存过量的左后轮制动液

液压调节泵积累左后轮制动液回流压力,从而使左后轮制动制动钳释放出来的制动液能够返回到制动总泵,抵消制动踏板压力。在这个阶段中,由于制动踏板仍处于踩下状态,所以从制动钳释放出来的压力必须大于制动总泵施加的压力。

ABS阶段——增压

情况描述:如果在减压阶段(C)减小制动液压力后出现下列情况:

制动液压力到达临界点(1),此时施加到相应车轮上的制动力不足

ECU确定此时相应车轮制动不足

则ABS

从减压阶段切换到增压阶段(A ),在这个阶段,HCU 调节相应车轮的制动回路以增加制动液压力,从而增加制动力并平衡制动过程中的车轮速度。

控制操作(假设在ABS 减压阶段施加的制动力减小从而导致左后轮制动不足):

ECU 监测并比较每个车轮速度传感器的信号以确定车轮是否滑移。如果ECU 检测到由于ABS 减压阶段所施加的制动力减小而导致左后轮速度大于其它三个车轮的速度。则ECU 将切换到ABS 增压阶段,ECU 向HCU 发送控制信号以:

关闭(常态位置)左后出口阀 打开(常态位置)左后进口阀 在ABS 阶段继续运行液压调节泵 产生下列效应:

总泵的制动液象常规制动操作那样被再次引入左后制动钳,先前减小的制动液压力现在增加了从而减小了左后轮的速度。

ABS 同时带电子制动分配系统,简称EBD 系统,其功能就象一个后比例阀。EBD 系统利用ABS 系统在部分制动工况时控制后轮滑移。一旦进入EBD ,进口阀就被接通,因此来自总泵的液体供给被切断。为了降低后制动压力,输出阀进行脉动,使液体进入HCU 内的储能器,以降低后制动器的制动液压力。

为了增加后制动压力,则输出阀被

关闭,输入阀进行脉动,这将增加后制动器

的压力。这个过程一直继续,直至达到所要求的滑移率。在EBD 制动结束时(没有制动力施加),输出阀开启,储能器中的制动液通过输入阀、单向阀排回到制动总泵。与此同时,输入阀开启,以防止在另一次施加制动的情况下液压系统发生短路。在许多种ABS 故障模式下,EBD 仍能起作用。每次打开点火开关驾驶汽车时,当车速大于3km/h 时,系统进行自检。ECU 监视着系统的输入和输出回路,以确认系统是否工作正常。如果车载诊断系统发现某个电路有故障,则系统将在内存中设置一个故障码,并在组合仪表置故障指示灯(如右图)。系统在进行自检时会有正常工作声音。

本防抱死制动系统采用的是DELPHI-DBC7.4系统。

第二节防抱死制动系统布置图

防抱死制动系统位置布置图(1)

防抱死制动系统位置布置图(2)

123

4S7

P3

12

B2

12

A 32、A33

A 6、A 721

A6、A7:前速度传感器 A32、A33:后速度传感器 B2:制动液位开关 P3:驻车开关 S7:制动灯开关

A 5

461631

1

3217245301544291443281342271226411125401024399382382237721366203551934433183

A5:ECU (从进线方向视图)

防抱死制动系统位置布置图(3)

第三节 防抱死制动系统端电压

31833434195352063621737228233893924104025114126122742132843142944153045217321

311646A5

测试

端子 配线 颜色 端子说明 测试条件 标准值 1-车身 W/B ECU 接地 始终

小于1Ω

8-车身 Gr/G KW2000通讯诊断线 点火开关ON,系统存在故

障

输出方波信号(见DTC

定义) 12-车身 Y/R 左后轮轮速传感器低电位转动左后车轮,始终 输出脉冲信号波形 13-车身 Gr/R 左后轮轮速传感器高电位转动左后车轮,始终 输出脉冲信号波形

16-车身 B/Y 点火开关电源输入 点火开关ON,始终 10~14V 24-车身 W/R 右前轮轮速传感器低电位

转动右前车轮,始终 输出脉冲信号波形 25-车身 W/R 制动警告灯

点火开关ON,系统正常,

始终

小于1V (见指示灯驱动)27-车身 B/Y 左前轮轮速传感器高电位转动左前车轮,始终 输出脉冲信号波形 28-车身 G 左前轮轮速传感器低电位

转动左前车轮,始终

输出脉冲信号波形

31-车身 W/B 电机泵接地 始终

小于1Ω

38-车身 R/W ABS 警告灯

点火开关ON,系统正常,

始终

小于1V (见指示灯驱动)39-车身 B/R 右前轮轮速传感器高电位转动右前车轮,始终 输出脉冲信号波形

41-车身 G/W 制动灯开关信号输入 踩下制动踏板,始终 10~14V 42-车身 R 右后轮轮速传感器高电位转动右后车轮,始终 输出脉冲信号波形 43-车身 W 右后轮轮速传感器低电位

转动右后车轮,始终

输出脉冲信号波形

46-车身

R

常电电源输入

始终

10~14V

1V 每

格,2m s 秒每格示波器设置车辆以30k m /h 行驶车辆状态参考:用示波器进行检查内容

项目

工作原理:速度传感器用于探测车轮速度,并将适当的信号输至ECU。这些信号用于控制ABS,前后每一个转子都有48个齿。当转子旋转时,速度传感器中的永磁铁会产生磁场从而产生交流电压。由于交流电压的频率随着转子的转速成正比变化,所以ECU 用此频率探测每个车轮的转速。组合仪表ABS 指示灯驱动电路(如左下图)。

第四节 防抱死制动系统注意事项

以下是防抱死制动系统启用时可能出现的状况,应视为正常情况:

●在防抱死制动系统控制的制动过程中,无论施加到制动踏板上的压力是多少,系统都会自动调节相应车轮的制动液压力,以防止车轮抱死。

●通过制动踏板会感受到一系列的快速脉 动,当液压调节器内的电磁阀改变位置以调 节制动液压力时即出现这种脉动现象。

●当液压调节器内的电磁阀快速切换以调

节制动液压力时,液压调节器中会出现滴答

声或爆裂声。

●当轮胎在干燥的路面上滑移时,会听到间断的啾啾声。

●在防抱死制动系统减压、增压阶段或ECU 自检过程中由HCU 泵的操作所导致的制动踏板快速脉动,同时电机会产生相应的噪音。

第五节 防抱死制动系统系统检查

1、车载诊断系统 (1)松开驻车制动杠 (2)检查指示灯

当点火开关至ON,指示灯应亮3秒后熄灭。 当驻车制动至低或制动液位过低时,制动警告灯应点亮。 2、DTC 检查

(1)连上故障诊断仪。

(2)点火开关置ON,读取故障码。 (3)利用故障诊断仪清除DTC。

(4)驾驶车辆,速度大于5km/h,制动停车。 (5)再次检查DTC。 3、ABS 制动系统放气

(1)连上故障诊断仪。

(2)点火开关置ON,按故障诊断仪上“放气程序”进行基本操作。 (3)在总泵中加注足够的制动液,在运行汽车之前确认制动系统能工作正常。

4.ABS系统故障代码

OBD-Ⅱ

故障码

故障诊断 故障部位

C0011 ABS报警灯故障 1.ECU与仪表灯通信故障

2.ECU故障

C0012 制动报警灯故障 ECU与仪表灯通信故障

C0014 系统继电器接触或线圈回路开 1.蓄电池电压过低或电源线路故障

2.ABS保险丝接触不良或断开

3.ECU内部故障

C0017 泵电机接地故障 电源线路故障或ECU故障

C0018 泵电机与蓄电池短路或电机接地开/电阻值高1.泵电机接地电路故障

2.ECU故障

C0021 左前轮速=0kph C0022 右前轮速=0kph C0023 左后轮速=0kph

C0024 右后轮速=0kph 1.拆除保护性导管,并检查线路是否损坏、短路、和受污染。

2.检查端子是否形变和/或受损坏。

3.利用备用的阳/阴端子,检查端子的接触(保持力)。

4.从连接器上拆卸端子,检查导线压接的端子是否正确。

C0025 左前轮速变化过大 C0026 右前轮速变化过大 C0027 左后轮速变化过大

C0028 右后轮速变化过大 1.拆除保护性导管,并检查线路是否损坏、短路、和受污染。

2.检查端子是否形变和/或受损坏。

3.利用备用的阳/阴端子,检查端子的接触(保持力)。

4.从连接器上拆卸端子,检查导线压接的端子是否正确。

5.齿圈可能损坏。

C0032 左前轮速回路打开或接地/蓄电池短路 C0033 右前轮速回路打开或接地/蓄电池短路 C0034 左后轮速回路打开或接地/蓄电池短路 C0035 右后轮速回路打开或接地/蓄电池短路 1.拆除保护性导管,并检查线路是否损坏、短路、和受污染。

2.检查端子是否形变和/或受损坏。

3.利用备用的阳/阴端子,检查端子的接触(保持力)。

4.从连接器上拆卸端子,检查压接的导线端子是否虚接。

C0036 电压过低 1.蓄电池电压弱或已用完。

2.蓄电池端子接触不良。

3.售后加装的设备(附加负载)从蓄电池上引出的电压太多。

4.蓄电池负极接地不良。

5.ECU上端子接触不良。

6.ECU接地连接不良。

7.充电系统故障(发电机)。

C0037 电压过高 1.充电系统故障。

2.连接不良。

3.ECU故障。

C0042 泵电机开路 1.从泵马达到ECU连接器电路开路或高电阻。

2.泵马达电路开路

3.ECU故障

C0043 泵电机停转 1.泵马达故障

2.ECU故障

C0055 内部故障

C0056 系统继电器始终接通 1.ECU与液压控制装置(HCU)连接是否可靠、紧固、腐蚀。

C0061 左前加压电磁阀故障

C0062 左前泄放电磁阀故障

C0063 右前加压电磁阀故障

C0064 右前泄放电磁阀故障

C0065 左后加压电磁阀故障

C0066 左后泄放电磁阀故障

C0067 右后加压电磁阀故障

C0068 右后泄放电磁阀故障

2.ECU内部故障。

C0091 减速时制动踏板无效 1.制动灯开关输出电压低于制动要求。

2.制动灯开关故障

C0093 前一个点火周期减速制动踏板无效 1.测试进行的最后时刻减速,探测到制动踏板无效。

C0094 无减速制动踏板一直有效故障 1.制动灯开关故障。

2.线束故障

C0095 制动灯开关开路 1.一个或多个制动灯灯泡灯丝开路。

2.一个或多个制动灯灯泡和/或插座连接松动。

3.一个或多个制动灯接地松动或开路。

4.制动灯开关输入端子连接不良或开路.

5.制动灯开关输入电路开路

C0118 左后加压电磁阀相关故障

C0121 右后加压电磁阀相关故障

C0122 泄放或前加压电磁阀相关故障

ECU内部故障

C0127 前一个点火周期无减速制动踏板一直有效故障测试进行的最后时刻,探测到制动踏板一直应用。

C0151 左前轮泄放时间太长 C0152 右前轮泄放时间太长 C0153 左后轮泄放时间太长 C0154 右后轮泄放时间太长 1.液压装置受到污染。

2.间歇性轮速传感器信号

3.电磁阀粘住

4.基本制动系统制动拖曳力过大或阻力大。

C0191 无泵电机启动电流 1.泵电机线圈高阻抗

2.泵电机接地高阻抗

C0192 泵电机电流过载 1.泵电机线圈低阻抗

2.电机或泵没有被卡住,而需要额外转矩来转动

C0194 泵电机电路电流短路 1.泵电机线圈阻抗极低

2.泵电机高电位端接地短路

5、ABS动态测试

(1)连上故障诊断仪。

(2)点火开关置ON,根据测试仪上的显示进行“动态测试”,如下表。

项目 测试内容 诊断注释

ABS电磁线圈(LF Release)操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(RF Release)操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(LR Release)操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(RR Release)操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(LF Apply) 操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(RF Apply) 操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(LR Apply) 操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声 ABS电磁线圈(RR Apply) 操作电磁线圈ON或OFF 可以听到电磁线圈工作的咔哒声

电磁线圈继电器 操作电磁线圈继电器ON 或OFF 可以听到电磁线圈继电器工作的咔哒声ABS 电机继电器 操作ABS 电机继电器ON 或OFF 可以听到ABS 电机继电器工作的咔哒声ABS 警告灯 操作ABS 警告灯ON 或OFF 观察组合仪表ABS 警告灯亮或灭 制动警告灯

操作制动警告灯ON 或OFF

观察组合仪表制动警告灯亮或灭

6、零部件检查 ●前轮速传感器

阻抗:R=1780Ω±150Ω@20℃ 感抗:L=800mH±100mH@1KHz

信号电压峰-峰值:Vpp=2.0~3.0@V60rpm

Vpp=35~45V@1500rpm

输出信号波形:如右图,确定正常与否 安装要求:如下图,按规定力矩要求安装,传感器与信号齿间间隙要求0.1mm—0.7mm

●后轮速传感器

阻抗:R=1200Ω±100Ω@20℃

安装要求:如下图,按规定要求安装 其余见“前轮速传感器”

●ECU 电气接口拆卸(见下图) 沿图示1方向扳动自锁片1 沿图示2方向卸下电气连接器

第六节 防抱死制动系统故障诊断表

故障症状 故障原因 故障症状 故障原因

ABS不工作 1.确认有无DTC

2.点火电源电路有故障

3.车速传感器电路有故障

4.液压回路有故障(动态测试)

ABS不能有效工

作

1.确认有无DTC

2.车速传感器电路有故障

3.制动灯开关电路有故障

4.液压回路有故障(动态测试)

ABS警告灯异常 1.ABS警告灯电路有故障

2.ECU有故障

3.驻车开关、制动液位开关有故

障

无法进行DTC检

查

1.ABS警告灯电路有故障

2.DCT检测口电源电路有故障

3.ECU有故障

第七节 防抱死制动系统故障码和电路检查

1、故障码C0011检查

●检查电路

图7-1

2F2A

●检查步骤

C0011—ABS报警灯故障

步

骤

诊断动作 标准值 是 否

1 系统自诊断过程 是否完成 至步骤

2 至步骤5

2 1.点火开关转至OFF

2.断开ECU上的线束连接器

3.点火开关转至ON

4.在ECU线束端38-A5和车身之间连接一个带保险丝的

跳线

琥珀色ABS灯是

否关闭

至步骤6

至步

骤3

3 1.点火开关转至OFF

2.ECU线束连接器仍断开

3.从仪表盘中拆下组合仪表总成

4.断开组合仪表上的线束连接器

5.测量36-C7与38-A5间电阻

电阻是否小于1

Ω

进行下步

至步

骤7

4 更换仪表总成 是否正常 至步骤10 至步骤7

5 执行对线路的诊断检查 是否完成 至步骤1 检查

6 更换ECU 是否正常 至步骤10 进行下步

7 在更换ECU之前需进行某些关于 ECU 接地的阻抗检测电阻是否小于1

Ω

进行下步

至步

骤9

8 修复ECU与仪表之间的开路或高电阻故障 是否正常 至步骤10 进行检修

9 修复线束的蓄电池短路故障 是否正常 进行下步 进行检修

10 使用诊断仪清除诊断故障代码 故障代码是否复

位

至步骤1

系统

OK

2、故障码C0012检查

●检查电路电路图(见7-1) ●检查步骤

C0012-制动报警灯故障

步

骤

诊断动作 标准值 是 否

1 系统自诊断过程 是否完成 进行下

步

至步骤4

2 1.蓄电池负荷测试

2.充电系统负荷测试

电压是否在

10-14V

进行下

步

至步骤5

3 1.点火开关转至OFF

2.断开ECU上的线束连接器

3.检测ECU线束端1-A5与车身阻抗是否小于1Ω

4.检测ECU线束端46-A5与车身电压是否为10-14V

5.点火开关转至ON

6.检测ECU线束端16-A5与车身电压是否为10-14V

是否正常 至步骤8 至步骤6

4 执行系统诊断电路检查 是否完成 至步骤1 检查

5 修复蓄电池或充电系统 是否正常 至步骤

10

至步骤3

6 修复配线或连接器 是否正常 至步骤

10

进行下步

7 检修蓄电池负极线与ECU线束连接器1-A5间电阻高

故障

是否正常

至步骤

10

进行下步

8 检修ECU端子25-A5低电压故障 是否正常 至步骤

10

进行下步

9 更换ECU 是否正常 进行下

步

更换组合

仪表

10 使用诊断仪清理诊断故障代码 故障代码是否复

位

至步骤1 系统OK

3、故障码C0014检查

●检查步骤

C0014-系统继电器接触开

步

骤

诊断动作 标准值 是 否 1 系统自诊断过程 是否完成 进行下步 至步骤4

2 1.蓄电池负荷测试

2.充电系统负荷测试

电压是否在10-14V 进行下步 至步骤5

3 1.点火开关转至OFF

2.断开ECU上的线束连接器

3.检测ECU线束端1-A5与车身阻抗是否小于1Ω

4.检测ECU线束端46-A5与车身电压是否为10-14V

5.点火开关转至ON

6.检测ECU线束端16-A5与车身电压是否为10-14V

是否正常 至步骤9 至步骤6

4 进行系统诊断电路检查 是否完成 至步骤1 检查

5 修复蓄电池或充电系统 是否正常 至步骤10 至步骤3

6 修复配线或连接器 是否正常 至步骤10 进行下

步

7 检修蓄电池负极线与ECU线束连接器1-A5间电阻高

故障

是否正常 至步骤10

进行下

步

8 检修ECU端子16、46-A5电压低故障 是否正常 至步骤10 进行下步

9 更换ECU 是否正常 进行下步

10 使用诊断仪清理诊断故障代码 故障代码是否复位 至步骤1 系统OK

●检查电路

图7-3

4、故障码C0017检查

●检查电路

H C U

E C U 1W /B (-)

(-)

2

1

M

(+)I G (+)W /B 3116

B /Y

R 46

A 5E C U

S o l i d S t a t e

图7-4 ●检查步骤

C0017-泵电机电源电路开路

步骤 诊断动作

标准值

是

否

1

系统自诊断过程 是否完成

进行下步

至步骤4

2

1.点火开关转至OFF

2.断开ECU 上的线束连接器

3.检测ECU 线束端1、31-A5与车身阻抗是否小于1Ω

4.检测ECU 线束端46-A5与车身电压是否为10-14V

是否正常

至步骤5

进行下步

3 检修蓄电池负极和ECU 线束端46-A5之间高电阻/开路的故障

是否正常 至步骤6 至步骤54 进行系统诊断电路检查 是否完成 至步骤1 检查 5 更换ECU

是否正常 进行下步

6

使用诊断仪清理诊断故障代码

故障代码是否复位

至步骤1 系统OK

5、故障码C0018检查 ●检查电路(见7-4)

●检查步骤

C0018-泵电机与蓄电池短路或电机接地开路/高阻抗

步骤 诊断动作

标准值

是

否

1

系统自诊断过程 是否完成

进行下步

至步骤6

2

1.点火开关转至OFF

2.断开ECU 上的线束连接器

3.检测ECU 线束端1、31-A5与车身阻抗是否小于1Ω

4.检测ECU线束端46-A5与车身电压是否为10-14V 是否正常

进行下步

至步骤7

3 1.从HCU上拆下ECU

3.检查ECU至HCU的连接器是否有损坏、锈蚀、接触不良或制动液冒出等情况 是否正常 至步骤6 至步骤9 4

检测HCU的端子1和2之间电阻

是否小于2Ω

至步骤7

至步骤10

5 更换ECU

是否正常 至步骤11 进行下步 6 进行系统诊断电路检查

是否完成 至步骤1 检查 7 检修ECU端子31-A5接地电路断路的故障 是否正常 至步骤11 进行下步

8 修复不良接地连接

是否正常 至步骤11 进行下步

9 1.如果出现损坏和/或锈蚀,必要时更换ECU和/或HCU 2.如果出现制动液泄漏,更换ECU和HCU 是否正常 至步骤11 进行下步

10 修复液压控制装置(HCU) 是否正常 至步骤11 进行下步 11

使用诊断仪清理诊断故障代码

故障代码是否复位

至步骤1

系统OK

6、故障码C0021检查 ●检查电路

28

27

2A61A6

左前轮速

G

B/Y A5ECU

图7-6

●检查步骤

C0021-左前轮速传感器输入信号=0kph

步骤 诊断动作

标准值

是

否

1 系统自诊断过程

是否完成 进行下步

至步骤11 2 1.点火开关转至OFF

2.检查左前轮速传感器、线束和齿环外观 是否有物理损伤 至步骤12

进行下步 3

检查DTC-C0021显示状态

是否为当前代码 至步骤13 进行下步 4

1.连接故障诊断仪,并选择数据清单,监控轮速传感器

2.以24公里/小时的速度试车,后缓慢将车速减到零,重复几次

C0021是否复位或左前轮速是否突然下降到零

进行下步

至步骤14

5 1.停车,熄火,点火开关转至OFF 2.抬升并适当支撑车辆 3.断开ECU上的线束连接器

4.将电压表连接到ECU线束端子28和27上

5.选择交流毫伏标度

6.旋转左前车轮,观察电压表(轮速增加时,电压应当增加)

输出应至少100毫伏

至步骤15 进行下步

6 1.从左前轮速传感器上断开线束连接器

2.将欧姆表连接到左前轮速传感器的两个端子之间 是否为1780±150Ω 进行下步 至步骤16 7

1.左前轮速传感器线束连接器仍然断开

2.将电压表连接到左前轮速传感器的两个端子之间

3.选择交流毫伏标度

输出应至少100毫伏

进行下步

至步骤16

4.旋转左前车轮,观察电压表(轮速增加时,电压应当增加)

8 1.左前轮速传感器线束连接器仍然断开

2.ECU线束连接器仍与ECU断开

3.将欧姆表连接到ECU线束端子28-A5和27-A5上

电阻值是否大于1MΩ

进行下

步

至步

骤17

9 1.ECU线束连接器仍与ECU断开

2.左前轮速传感器线束连接器仍然断开

3.将欧姆表一端连接到ECU线束端子27-A5上,另一端

接到轮速传感器线束接插件端子2-A6

电阻值是否小于1Ω

进行下

步

至步

骤18

10 1.ECU线束连接器仍与ECU断开

2.左前轮速传感器线束连接器仍然断开

3.将欧姆表一端连接到ECU线束端子28-A5上,另一端

接到轮速传感器线束接插件端子1-A6

电阻值是否小于1Ω

至步骤

15

至步

骤19

11 进行此故障树之前,进行诊断电路检查 是否完成 至步骤

1

检查

12 检修已损坏的左前轮速传感器和/或齿圈 是否损坏 至步骤

20

至步

骤15

13 检测之前,对诊断故障代码C0021进行诊断 是否存在 进行下

步

至步

骤4

14 诊断故障代码C0021是间歇性的 是否存在 进行下

步

至步

骤4

15 更换ECU 是否修复 至步骤

20

进行

下步

16 更换左前轮速传感器 是否修复 至步骤

20

进行

下步

17 查找并维修两端子27-A5、28-A5之间的短路故障 是否修复 至步骤

20

进行

下步

18 维修端子27-A5与2-A6之间的开路或高阻抗 是否修复 至步骤

20

进行

下步

19 维修端子28-A5与1-A6之间的开路或高阻抗 是否修复 进行下步

20 使用诊断仪清理诊断故障代码 故障代码是否复位 至步骤

1

系统

OK

7、故障码C0022、C0023、C0024检查

故障码C0022、C0023、C0024的检查原理和步骤与检查故障码C0021相同。右前轮速传感器与ECU的线束端子39-A5、24-A5相连,轮速传感器电阻值为1780±150欧姆;左后轮速传感器与ECU的线束端子13-A5、12-A5相连,轮速传感器电阻值为1200±120欧姆;右后轮速传感器与ECU的线束端子42-A5、43-A5相连,轮速传感器电阻值为1200±120欧姆。

8、故障码C0025检查

●检查电路(见7-6)

●检查步骤

C0025-左前轮速传感器轮速变化过大

步

骤

诊断动作 标准值 是 否

1 系统自诊断过程 是否完成 进行

下步

至步

骤11

2 检查DTC-C0025显示状态 是否为当前代码 至步

骤12

进行

下步

3 1.点火开关转至OFF

2.检查左前轮速传感器外观

3.检查左前轮速传感器信号齿圈外观

是否有物理损伤

至步

骤13

进行

下步

4 1.停车,熄火,点火开关转至OFF

2.连接故障诊断仪,并选择数据清单,监控

轮速传感器

3.启动发动机,车辆不移动

4. 轻轻踩下油门踏板,以提高发动机空转速

度

C0025是否复位或此时轮速传感器是

否有信号

至步

骤14

进行

下步

5 1.连接故障诊断仪,并选择数据清单,监控

轮速传感器

2.进行试车,至最大极限速度,后慢慢减速

到零,重复几次

C0025是否复位或此时与其它车轮信

号相比,变化是否超过5公里/小时

进行

下步

至步

骤15

6 1.停车,点火开关转至OFF

2.抬升并适当支撑车辆

3.从左前轮速传感器上断开线束

4.将欧姆表连接到左前轮速传感器的两个端

子1-A6、2-A6上,测量阻值

阻值是否为1780±150Ω

进行

下步

至步

骤16

7 1.轮速传感器仍与线束断开

2.将电压表连接到左前轮速传感器的端子两

个端子上

3.选择交流毫伏标度

4.旋转左前轮,同时观察量表上电压

输出应至少100毫伏

进行

下步

至步

骤16

8 1.断开ECU上的线束连接器

2.将欧姆表一端连接到ECU线束端子28-A5

上,另一端接到轮速传感器线束接插件端子

1-A6

阻值是否小于1Ω

进行

下步

至步

骤17

9 1.断开ECU上的线束连接器

2.将欧姆表一端连接到ECU线束端子27-A5

上,另一端接到轮速传感器线束接插件端子

2-A6

阻值是否小于1Ω

进行

下步

至步

骤18

10 1.断开ECU上的线束连接器

2. 将欧姆表连接到ECU线束端子28-A5和

27-A5上

电阻值是否大于1MΩ

至步

骤20

至步

骤19

11 进行此故障树之前,进行诊断电路检查 是否完成 至步

骤1

检查

12 在作C0025故障图表之前,制作C0025诊断图

表

是否完成

至步

骤1

制作

13 维修已损坏的左前轮速传感器和/或齿圈 是否修复 至步

骤21

至步

骤16

14 检查左前ABS模块线束有无潜在点火噪声源,

诸如火花塞导线等

是否存在

至步

骤21

至步

骤16

15 诊断故障代码C0021是间歇性的 是否存在 进行

下步

至步

骤4

16 更换左前轮速传感器 是否修复 至步

骤21

进行

下步

17 维修端子28-A5与2-A6之间的开路或高电阻 是否修复 至步

骤21

进行

下步

18 维修端子27-A5与1-A6之间的开路或高电阻 是否修复 至步

骤21

进行

下步

19 维修端子28-A5和端子27-A5之间的短路故障是否修复 至步

骤21

进行

下步

20 更换ECU 是否修复 进行下步

21 使用诊断仪清理诊断故障代码 故障代码是否复位 至步

骤1

系统

OK

9、故障码C0026、C0027、C0028检查

故障码C0026、C0027、C0028的检查原理和步骤与检查故障码C0025相同。

10、故障码C0032检查

●检查电路(见7-6)

●检查步骤

C0032-左前轮速传感器电路开路或短路

步

骤

诊断动作 标准值 是 否

1 系统自诊断过程 是否完成 进行下

步

至步骤

13

2 1.点火开关转至OFF

2.检查左前轮速传感器和齿圈外观

是否有物理损

伤

至步骤

14

进行下

步

3 在各种车速和路面上进行试车 C0032是否复

位

进行下

步

至步骤

15

4 1.停车,点火开关转至OFF

2.抬升并适当支撑车辆

3.从左前轮速传感器上断开线束连接器

4.将欧姆表连接到左前轮速传感器的端子1-A6和2-A6上,测量

阻值

阻值是否为

1780±150Ω

进行下

步

至步骤

16

5 1.轮速传感器仍与线束断开

2.将欧姆表一端连接到左前轮速传感器的端子2-A6上,另一端

连接到车身,测量阻值

电阻值是否大

于1MΩ

进行下

步

至步骤

16

6 1.断开ECU上的线束连接器

2.将欧姆表一端连接到ECU线束端子28-A5上,另一端接到轮速

传感器线束接插件端子1-A6,测量阻值

阻值是否小于

1Ω

进行下

步

至步骤

17

7 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开。

3.将欧姆表一端连接到ECU线束端子27-A5上,另一端接到轮速

传感器线束接插件端子2-A6,测量阻值

阻值是否小于

1Ω

进行下

步

至步骤

18

8 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开

3.将电压表一端连接到ECU线束端子28-A5,另一端接到车身,

测量电压

电压是否小于

1V

进行下

步

至步骤

19

9 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开

3. 将电压表一端连接到ECU线束端子27-A5,另一端接到车身,

测量电压

电压是否小于

1V

进行下

步

至步骤

20

10 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开

3.将欧姆表一端连接到ECU线束端子28-A5上,另一端连接到

车身,测量阻值

电阻值是否大

于1MΩ

进行下

步

至步骤

21

11 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开

3.将欧姆表一端连接到ECU线束端子27-A5上,另一端连接到

车身,测量阻值

电阻值是否大

于1MΩ

进行下

步

至步骤

22

12 1.断开ECU上的线束连接器

2.轮速传感器仍与线束断开

3.将欧姆表一端连接到ECU线束端子27-A5上,另一端接到ECU

线束端子28-A5,测量阻值

电阻值是否大

于1MΩ

至步骤

24

至步骤

23

制动器的设计计算

§3 制动器的设计计算 3.1制动蹄摩擦面的压力分布规律 从前面的分析可知,制动器摩擦材料的摩擦系数及所产生的摩擦力对制动器因数有很大影响。掌握制动蹄摩擦面上的压力分布规律,有助于正确分析制动器因数。在理论上对制动蹄摩擦面的压力分布规律作研究时,通常作如下一些假定: (1)制动鼓、蹄为绝对刚性; (2)在外力作用下,变形仅发生在摩擦衬片上; (3)压力与变形符合虎克定律。 1.对于绕支承销转动的制动蹄 如图29所示,制动蹄在张开力P 作用下绕 支承销O ′点转动张开,设其转角为θΔ,则蹄片 上某任意点A 的位移AB 为 AB =A O ′·θΔ 由于制动鼓刚性对制动蹄运动的限制,则其径向位移分量将受压缩,径向压缩为AC AC =AB COS β 即 AC =A O ′θΔCOS β 从图29中的几何关系可看到 A O ′COS β=D O ′=O O ′Sin ? AC =O O ′Sin ?θΔ? 因为θΔ?′O O 为常量,单位压力和变形成正比,所以蹄片上任意一点压力可写成 q=q 0Sin ? (36) 亦即,制动器蹄片上压力呈正弦分布,其最大压力作用在与O O ′连线呈90°的径向线上。 2.浮式蹄 在一般情况下,若浮式蹄的端部支承在斜支座面 上,如图30所示,则由于蹄片端部将沿支承面作滚动 或滑动,它具有两个自由度运动,而绕支承销转动的 蹄片只有一个自由度的运动,因此,其压力分布状况 和绕支承销转动的情况有所区别。 现分析浮式蹄上任意一点A 的运动情况。今设定蹄片和支座面之间摩擦足够大,制动蹄在张开力作用

下,蹄片将沿斜支座面上作滚动,设Q 为其蹄片端部圆弧面之圆心,则蹄片上任意一点A 的运动可以看成绕Q 作相对转动和跟随Q 作移动。这样A 点位移由两部分合成:相对运动位移和牵连运动位移BC ,它们各自径向位移分量之和为 (见图 30)。 AD =AB COS β+BC COS(?-α) 根据几何关系可得出 AD =(θΔ·OQ +BC Sin α) Sin ?+BC COS αCOS ? 式中θΔ为蹄片端部圆弧面绕其圆心的相对转角。 令 θΔ·OQ +BC Sin ?=C 1 BC COS α=C 2 在一定转角θΔ时,1C 和2C 都是常量。同样,认为A 点的径向变形量AD 和压力成正比。这样,蹄片上任意点A 处的压力可写成 q=q 1Sin ?+q 2COS ? 或 q=q 0Sin(?+?0) 也就是说,浮式蹄支承在任意斜支座面上时,其理论压力分布规律仍为正弦分布,但其最大压力点在何处,难以判断。 上述分析对于新的摩擦衬片是合理的,但制动器在使用过程中摩擦衬片有磨损,摩擦衬片在磨损的状况下,压力分布又应如何呢?按照理论分析,如果知道摩擦衬片的磨损特性,也可确定摩擦衬片磨损后的压力分布规律。根据国外资料,对于摩擦片 磨损具有如下关系式 fqv K W 11= 式中 W 1——磨损量; K 1——磨损常数; f ——摩擦系数; q——单位压力; v ——磨擦衬片与制动鼓之间的相对滑 动速度。 通过分析计算所得压力分布规律如图31所 示。图中表明在第11次制动后形成的单位 面积压力仍为正弦分布αsin 132=q 。如果摩 擦衬片磨损有如下关系: 2222v fq K W = 式中 2K ——磨损常数。 则其磨损后的压力分布规律为αsin C q =(C

ABS防抱死制动系统原理及组成图文讲解

● ABS简介 ABS是 Anti_lock Braking System 的缩写,是在制动期间控制和监视车辆速度的电子系统。 它通过常规制动系统起作用,可提高车辆的主动安全性。ABS失效时,常规制动系统仍然起作用。 优点:在紧急制动时保持了车辆方向的可操纵性;缩短和优化了制动距离。在低附着路面上,制动距离缩短10%以上;在正常路面上,保持了最优的路面附着系数利用率-即最佳的制动距离。减少了交通事故的同时减轻了司机精神负担及轮胎磨损和维修费用等。 系统部件

ABS组成部件:ECU;4~6个电磁阀;4~6个齿圈;4~6个传感器;驾驶室线束、底盘线束;ABS指示灯、 ASR灯;挂车ABS指示灯;开关、ASR开关;差动阀;双通单向阀; ISO7638电源线;电源螺旋线等。 ● ABS控制原理

卡车 ABS/ASR ABS控制原理可以简单描述为: 在车轮接近抱死的情况下,相应车轮的制动压力将被释放并在要求或测得车轮重新加速期间保持恒定,在重新加速之后逐步增加制动压力。 ABS齿圈 ABS齿圈能够随车轮转动切割传感器磁场,由铁磁性材料组成,表面采用镀锌或镀铬,齿数一般有80齿、100齿或120齿。 齿圈安装:将齿圈装入在轮毂上加工的平台,采用H8/s7过盈配合,轴向综合公差<0.2mm。装配方式有加热装配和压力装配两种方式。加热装配的方法是加热至2000°C,保温10分 钟左右装入;压力装配即用工具沿齿圈周边用力装入。 ABS 传感器

ABS传感器的作用是车轮转动时与齿圈相对运动产生交流电信号。其阻值在1100欧姆和1250欧姆之间,与环境温度有关。感应电压约110mV,与齿圈的间隙为0.7mm时的工作频率为100HZ,工作电压与传感器和齿圈之间的间隙成反比,与齿圈直径成正比,与轮速成正比。

大学生方程式赛车制动系统设计和优化

大学生方程式赛车制动系 统设计和优化 Prepared on 22 November 2020

摘要 Formula SAE比赛由美国车辆工程师学会(SAE)于1979年创立,每年在世界各地有600余支大学车队参加各个分站赛,2011年将在中国举办第一届中国大学生方程式赛车,本设计将针对中国赛程规定进行设计。 本说明书主要介绍了大学生方程式赛车制动的设计,首先介绍了汽车制动系统的设计意义、研究现状以及设计目标。然后对制动系统进行方案论证分析与选择,主要包括制动器形式方案分析、制动驱动机构的机构形式选择、液压分路系统的形式选择和液压制动主缸的设计方案,最后确定方案采用简单人力液压制动双回路前后盘式制动器。除此之外,还根据已知的汽车相关参数,通过计算得到了制动器主要参数、前后制动力矩分配系数、制动力矩和制动力以及液压制动驱动机构相关参数。最后对制动性能进行了详细分析。 关键字:制动、盘式制动器、液压

Abstract Formula SAE race was founded in 1979 by the American cars institute of Engineers every year more than 600 teams participate in various races around the world,China will hold the first Formula one for Chinese college students,the design will be for design of the provisions of the Chinese calendar. This paper mainly introduces the design of breaking system of the Formula of all,breaking system's development,structure and category are shown,and according to the structures,virtues and weakness of drum brake and disc brake analysis is done. At last, the plan adopting hydroid two-backway brake with front disc and rear , this paper also introduces the designing process of front brake and rear break,braking cylinder,parameter's choice of main components braking and channel settings and the analysis of brake performance. Key words:braking,braking disc,hydroid pressure

汽车防抱死制动系统设计论文1

(此文档为word格式,下载后您可任意编辑修改!) 摘要 防抱死制动控制系统(ABS)是在传统制动系统的基础上采用智能控制技术,在制动时自动调节制动力防止车轮抱死,充分利用道路附着力,提高制动方向稳定性和操纵稳定性,从而获得最大制动力且缩短制动距离,尽可能地避免交通事故发生的机电一体化安全装置。 本文根据防抱死制动控制系统的工作原理,应用汽车单轮运动的力学模型,分析了制动过程中的运动情况。采用基于车轮滑移率的防抱控制理论,根据车速、轮速来计算车轮滑移率。以MSP430F149单片机为核心,完成了输入电路、输出驱动电路及故障诊断等电路设计,阐述了ABS系统软件各功能模块的设计思想和实现方法,完成了ABS检测软件、控制软件的设计。 课题所完成的汽车防抱死制动控制系统己通过模拟试验台的基本性能试验,结果表明:汽车防抱死制动控制系统的硬件电路设计合理可行,软件所采用的控制策略正确、有效,系统运行稳定可靠,改善了汽车制动系统性能,基本能够满足汽车安全制动的需要。 本文对汽车防抱死制动系统进行了数学建模,并在Matlab/Simulink 的环境下,对汽车常规制动系统和基于 PID 控制器的防抱死制动系统的制动过程进行了仿真,通过对比分析,验证了基于PID 控制器的汽车防抱死制动系统具有良好的制动性能和方向操纵性。 关键词:防抱死制动系统(ABS);滑移率;控制策略;单片机;建模;仿真; 第一章绪论 1.1 防抱死制动系统概述 1.1.1 防抱死制动系统的产生

当汽车以较高的车速在表面潮湿或有冰雪的路面上紧急制动时,很可能会出现这样一些危险的情况:车尾在制动的过程中偏离行进的方向,严重的时候会出现汽车旋转掉头,汽车失去方向稳定性,这种现象称为侧滑;另一种情况是在制动过程中驾驶员控制不了汽车的行驶方向,即汽车失去方向可操纵性,若在弯道制动,汽车会沿路边滑出或闯入对面车道,即便是直线制动,也会因为失去对方向的控制而无法避让对面的障碍物。产生这些危险状况的原因在于汽车的车轮在制动过程中产生抱死现象,此时,车轮相对于路面的运动不再是滚动,而是滑动,路面作用在轮胎上的侧滑摩擦力和纵向制动力变得很小,路面越滑,车轮越容易出现抱死现象;同时汽车制动的初速度越高,车轮抱死所产生的危险性也越大。这将导致汽车可能会出现下面三种情况: ① 制动距离变长 ②方向稳定性变差,出现侧滑现象,严重时出现旋转掉头 ③ 方向操纵性丧失,驾驶员不能控制汽车的行驶方向 防抱死制动系统ABS(Anti-lock Braking System)是一种主动安全装置,它在制动过程中根据“车辆一路面”状况,采用电子控制方式自动调节车轮的制动力矩来达到防止车轮抱死的目的。即在汽车制动时使车轮的纵向处于附着系数的峰值,同时使其侧向也保持着较高的附着系数,防止车轮抱死滑拖,提高制动过程中的方向稳定性、转向控制能力和缩短制动距离,使制动更为安全有效。 随着汽车行驶速度的提高、道路行车密度的增大、以及人们对汽车行驶安全性的要求越来越高,汽车行驶的安全性理所当然是最应受到关注的问题。影响汽车安全性的因素很多,诸如汽车的制动性、操纵性、行驶的稳定性、抵御外界影响(碰撞、擦挂等)的能力等都影响汽车的安全性。统计资料显示,在道路交通事故中,大约10%的事故是由于车辆在制动瞬间偏离预定轨道或甩尾造成的.因此完善制动性能是减少交通事故的重要措施。 汽车行驶时能在短距离内停车且维持行驶方向稳定性和在下长坡时能维持一定车速的能力称为汽车的制动性。汽车的制动性还应包括汽车能在一定坡度的坡道上长时间停车不动的性能. 汽车的制动性主要由下列三个方面来评价: 1.制动效能 在一定车速行驶时,采取制动措施后能使之停下的距离己相应的制动减速制动距离

制动系统匹配设计计算分解

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

汽车防抱死制动系统的设计论文

目录 摘要 (2) 绪论 (2) 一ABS的简介 (3) 1.发展历程 (3) 2.基础知识 (3) 二ABS的应用 (5) 1.系统组成 (5) 2.工作原理 (7) 3.ABS的优点及其局限性 (12) 4.ABS的注意事项 (12) 四ABS的发展方向 (13) 1.采用现代控制理论和方法完善ABS技术性能 (13) 2.提高系统的集成度,低成本化 (14) 3.增强ABS控制器的功能,扩大使用范围 (14) 4.提高总线技术在ABS系统上的应用 (14) 5.向电子制动控制方向发展 (14) 五结论 (15) 参考文献 (16)

汽车防抱死制动系统的设计 【摘要】本篇论文从组成以及工作原理为主要出发点,介绍了汽车领域的一项重要技术——汽车防抱死制动控制系统(ABS),它是在传统制动系统的基础上采用智能控制技术, 在制动时自动调节制动力防止车轮抱死,充分利用道路附着力,提高制动方向稳定性和操纵稳定性,从而获得最大制动力且缩短制动距离,尽可能地避免交通事故发生的安全装置。它采用基于车轮滑移率的防抱控制理论,根据车速、轮速来计算车轮滑移率,把滑移率控制在理想的范围内,以获得最大的地面制动力,使得汽车在最短的时间内减速直至停止。 关键词ABS 滑移率制动安全 绪论 在汽车进行紧急制动时,如果车轮抱死滑移,车轮与路面间的侧向附着力将完全消失。如果只是前轮(转向轮)制动到抱死滑移而后轮还在滚动,汽车将失去转向能力。如果只是后轮制动到抱死滑移而前轮还在滚动,即使受到不大的侧向干扰力,汽车也将产生侧滑(甩尾)现象。这些都极易造成严重的交通事故。 汽车在制动时不希望车并轮制动到抱死滑移,而是希望车轮制动到边滚边滑的状态。因此,为提高行车安全性,人们就开始想做出一种系统,使得汽车在紧急制动时车轮不会抱死,于是汽车制动防抱死系统,ABS系统开始受到人们的关注。 ABS技术早在20世纪二三十年代就有专利发布,但在汽车上广泛使用却是近20多年来的事。在汽车技术发展史上,还没有那一项专利技术像制动防抱死装置那样历经了如此漫长的岁月。可靠性、价格及性能一直是制约制动防抱死装

制动系统计算说明书

制动器的计算分析 整车参数 2、制动器的计算分析 2.1前制动器制动力 前制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F1=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf

以上各式中:A c—气室有效面积 L—调整臂长度 a—凸轮基圆直径 BF—制动器效能因数 R—制动鼓半径 R e—车轮滚动半径 ?—制动系效率 P—工作压力 2.2后制动器制动力 后制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F2=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为 F2 =3467kgf

2.3满载制动时的地面附着力 满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数?值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F?前=G满1×?+G×? 2 =2200×0.7+6000×× =2002kgf F?后=G满2×?-G×? 2 3800×0.7-6000×× = =1487kgf

因为前面计算的前后制动器最大制动力分别为 F1=3255kgf F2=3467kgf 3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A1=2×πR1××L1= 式中(L1=100mm摩擦片的宽度 w1=110°) 后制动器的衬片面积A2=2×πR2××L2= 式中(L2=100m m 摩擦片的宽度w2=) 比能量耗散率 e1=β= e2=β= 上式中:G—满载汽车总质量 V1—制动初速度,计算时取V1=18m/s β—满载制动力分配系数 t—制动时间,计算时取t=3.06s 鼓式制动器的比能量耗散率以不大于1.8W/mm2为宜,故该制动器的比能量耗散率满足要求。 3.2单个制动器的比摩擦力计算分析 计算时取制动减速度j=0.6g

汽车液压防抱死制动系统

汽车液压防抱死制动系统 简介 汽车制动防抱死系统(Anti-lock Braling System,简称ABS)是在传统的制动系统的基础上采用电子控制技术,在制动时防止车轮抱死的一种机电一体化系统。它是由电子控制单元(Electronic Control U-nit,简称ECU)、电磁阀或称压力调节器和轮速传感器三部分组成。在车辆紧急制动时,驾驶员脚踩制动踏板的制动压力过大时,轮速传感器及电子控制单元ECU可以检测到车轮有抱死的倾向,此时电子控制单元ECU控制电磁阀动作以减小制动压力。当车轮轮速恢复并且轮胎与地面摩擦力有减小趋势时,电控单元控制电磁阀增加控制压力。这样能够使车轮一直处于最佳的制动状态,最有效地利用地面附着力,得到最佳的制动距离和制动稳定性。 ABS的发展史 在1920年以前,绝大部分汽车仅后轴装用制动器,一方面由于当时车速低,仅后轴装用制动器即可满足要求,另一方面可能与当时汽车结构有关,人们为防止制动时汽车侧倾,故前轴不使用制动器,当然仅后轴使用制动器也易于设计及安装,且价格要低些。1900年人们已通过试验,证明四轮装用制动器是安全的,有利于汽车制动性能的改善,但真正在四轮上均安装制动器是1920年以后的事。为保证车辆在山区行使时,有好的转向性能,制动力分配系数比较小(所谓制动力系数即前轴制动器周缘力与后轴制动器周缘力之比)。这种设计思想一直持续到上个世纪五、六十年代。这与道路差、车速低的现状有关。 防抱死制动技术属于制动力控制调节技术。制动力的调节从汽车诞生的那一天就一直为人们所关注。 1908年,英国工程师J.E.Francis提出了“铁路车辆车轮抱死滑动控制器”理论。随着车速的提高,制动时后轴先于前轴抱死拖滑的危险愈来愈大,为防止这一现象的发生,进入七十年代,制动力分配系数向大的方向发展,ECE R13中对此有明确的规定。ABS的运作原理看起来简单,但从无到有的过程却经历过不少挫折(中间缺乏关键技术)!1908年英国工程师J.E.Francis提出了“铁路车辆车轮抱死滑动控制器”理论,但却无法将它实用化。接下来的30年中,包括Karl Wessel的“刹车力控制器”、Werner M?hl的“液压刹车安全装置”与Richard Trappe的“车轮抱死防止器”等尝试都宣告失败。在1941年出版的《汽车科技手册》中写到:“到现在为止,任何通过机械装置防止车轮抱死危险的

防抱死制动系统的基本原理

防抱死制动系统的基本原理 加装了防抱死制动系统的汽车在制动时使车轮的滑移率控制在15%-20%之间,此时纵向附着系数最大而横向附着系数也比较大,这样不会出现前轮先抱死失去转向能力和后轮先抱死而造成甩尾和侧滑的情况,而且能够缩短汽车的制动距离,保证了行车的安全性。 标签:防抱死制动系统;滑移率 一、制动时汽车受力分析 汽车直线行驶并受横向干扰力作用和汽车转弯时所受到地面给汽车的力如图1所示。其中:F为地面作用在每个车轮上的地面制动力,他的大小决定于路面的纵向附着系数和车轮所受的载荷。所有车轮上所受地面制动力的总和作为地面给汽车的总的地面制动力,它是使汽车在制动时减速并停止的主要作用力。Fy 为地面作用在每个车轮上的侧滑摩擦力,侧滑摩擦力的大小取决于侧向附着系数和车轮所受的载荷,当车轮抱死时,侧滑摩擦力将变得很小。汽车直线制动时,若受到横向干扰力的作用,如横向风力或路面不平,汽车将产生侧滑摩擦力来保持汽车的直线行驶方向,如图1(a)所示。若汽车在转弯时制动或在制动时转弯,也将产生侧滑摩。 擦力使汽车能够转向,如图1(b)所示。地面制动力大小决定制动距离的长短,侧滑摩擦力则影响了汽车制动时的方向稳定性。这里将作用在前轮上的侧滑摩擦力称为转弯力,将作用在后轮上的侧滑摩擦力称为侧向力。转弯力越大,汽车的方向操纵性越好;侧向力越大,汽车的方向稳定性越好。 如上所述,施以适当的制动力可以使汽车有效地停车。汽车制动强度过大,则会使汽车产生各种危险工况。因此,汽车行驶时,要根据冰路、雪路、砂石路、坏路、水湿路、干路、直路、弯曲路等道路条件,根据汽车速度、方向转角等行驶条件进行制动操作,必须常注意不能让车轮完全抱死。

防抱死制动系统

防抱死制动系统 听一听! 了解防抱死制动系统的发展历史; 掌握防抱死制动系统的基本原理; 掌握防抱死制动系统的基本组成以及各部件的结构和功能; 了解其它几种先进的制动系统。 通过本章的学习,使读者对日益受到关注的ABS系统有一个全面的认识。 从汽车如何制动、该怎样制动、如何充分利用地面的附着条件等问题出发,理解防抱死制动系 统的控制内容、控制过程以及最终的控制目标。对于ABS的基本原理要有充分的理解,可参阅有 关介绍ABS的书籍;对于ABS的基本结构,掌握各元件的功能以及如何实现这些功能;了解其它 先进的制动系统。建议读者对实际的汽车制动系统进行观察,了解其布置及各部件的结构功能。 发展历史 基本原理 滑动率与附着系数的关系 ABS控制及布置方式 ABS的工作过程 基本结构 轮速传感器 液压调节器 电子控制单 元 其它先进的制动系统

汽车的制动过程 全电子制动系统 智能制动控制系统 当汽车制动前轮抱死时,汽车会失去转向能力,后轮抱死时会造成汽车急转甩尾。 制动防抱死系统就是在制动过程中防止车轮被制动抱死,提高制动减速度、缩短制动距离,能有效地提高汽车的方向稳定性和转向操纵能力,保证汽车的行驶安全。ABS 系统对汽车性能的影响主要表现在减少制动距离、保持转向操纵能力、提高行驶方向稳定性以及减少轮胎的磨损方面。 显示视频

用鼠标指向下图框中的文字,你将看到更多信息! 下一页

滑动率与附着系数的关 系 汽车在制动时,车速与轮速之间产生速度差,车轮发生滑动现象。滑动率的定义为: 在非制动状态(滑动率为0)下,制动附着系数等于0;在制动状态下,滑动率达到最优滑动率时,制动附着系数最大,在此之前的区域为稳定区域;之后,随着滑动率的增大制动附着系数反而减少,侧向附着系数也下降很快,汽车进入不稳定区域,特别是当滑动率为100%时,侧向附着系数接近于0,也就是汽车不能承受侧向力,这是很危险的。所以应将制动滑动率控制在稳定区域内。附着系数的大小取决于道路的材料、状况以及轮胎的结构、胎面花纹和车速等因素。 上一页下一页

防抱死系统在常用轿车上的使用特点分析

防抱死系统在常用轿车上的使用特点分析 “ABS”(Anti-locked Braking System)中文译为“防抱死刹车系统”.它是一种具有防滑、防锁死等优点的汽车安全控制系统。ABS是常规刹车装置基础上的改进型技术,可分机械式和电子式两种。 现代汽车上大量安装防抱死制动系统,ABS既有普通制动系统的制动功能,又能防止车轮锁死,使汽车在制动状态下仍能转向,保证汽车的制动方向稳定性,防止产生侧滑和跑偏,是目前汽车上最先进、制动效果最佳的制动装置。 普通制动系统在湿滑路面上制动,或在紧急制动的时候,车轮容易因制动力超过轮胎与地面的摩擦力而安全抱死。 近年来由于汽车消费者对安全的日益重视,大部分的车都已将ABS列为标准配备。如果没有ABS,紧急制动通常会造成轮胎抱死,这时,滚动摩擦变成滑动摩擦,制动力大大下降。而且如果前轮抱死,车辆就失去了转向能力;如果后轮先抱死,车辆容易产生侧滑,使车行方向变得无法控制。所以,ABS系统通过电子机械的控制,以非常快的速度精密的控制制动液压力的收放,来达到防止车轮抱死,确保轮胎的最大制动力以及制动过程中的转向能力,使车辆在紧急制动时也具有躲避障碍的能力。 随着世界汽车工业的迅猛发展,安全性日益成为人们选购汽车的重要依据。目前广泛采用的防抱制动系统(ABS)使人们对安全性要求得以充分的满足。 汽车制动防抱系统,简称为ABS,是提高汽车被动安全性的一个重要装置。有人说制动防抱系统是汽车安全措施中继安全带之后的又一重大进展。汽车制动系统是汽车上关系到乘客安全性最重要的二个系统之一。随着世界汽车工业的迅猛发展,汽车的安全性越来越为人们重视。汽车制动防抱系统,是提高汽车制动安全性的又一重大进步。 ABS防抱制动系统由汽车微电脑控制,当车辆制动时,它能使车轮保持转动,从而帮助驾驶员控制车辆达到安全的停车。这种防抱制动系统是用速度传感器检测车轮速度,然后把车轮速度信号传送到微电脑里,微电脑根据输入车轮速度,通过重复地减少或增加在轮子上的制动压力来控制车轮的打滑率,保持车轮转动。在制动过程中保持车轮转动,不但可保证控制行驶方向的能力,而且,在大部分路面情况下,与抱死〔锁死〕车轮相比,能提供更高的制动力量。 ABS发展历程 ABS系统的发展可以追溯到本世纪初期,早在1928年制动防抱理论就被提出,在30年代机械式制动防抱系统就开始在火车和飞机上获得应用,博世(BOSCH)公司在1936年第一个获得了用电磁式车轮转速传感器获取车轮转速的制动防抱系统的专利权。

制动系统设计手册(NEW)

王工: 总体上写得不错,需要进一步改进的建议如下: 1.主要零部件的典型结构图。 2.分泵、总泵、吊挂助力器和阀等试验验证与试制验证的方法与标准(结合参考上次L 项目验证计划)细化与补充。 3. 分泵、总泵、吊挂助力器和阀的DFMEA分析的主要内容。 3.做到图文并茂,无经验的年轻的设计人员(《设计手册》主要读者)一看就明白。 4.附一典型车型(如L3360奥铃)的制动系统计算书。 储成高 2003.8.23 制动系统的开发和设计 1.系统概述 一般情况下汽车应具备三个最基本的机能,即:行驶机能、转弯机能和停车机能,而其停车机能则是由整车的制动装置来完成的。作为汽车重要组成部分的制动系统,其性能的好坏将直接影响汽车的行驶安全性,也就是说我们希望在轻轻地踩下制动踏板时汽车能很平稳地停止在所要停车的地方,为了达到这一目的,我们必须充分考虑制动系统的控制机构和执行机构的各种性能。 制动系统一般可分为四种,即行车制动系、应急制动系(也称第二制动系)、驻车制动系和辅助制动系统(一般用于山区、矿山下长坡时)。 各种制动系统一般有执行机构和控制机构两个部分组成。其执行机构是产生阻碍车辆的运动或运动趋势的力(制动力)的部件,通常包括制动鼓、制动蹄、制动盘、制动钳和制动轮缸等;其控制机构是为适应所需制动力而进行操纵控制、供能、调节制动力、传递制动能量的部件,一般包括助力器、踏板、制动主缸、储油杯、真空泵、真空罐、比例阀、ABS、制动管路和报警装置等,有的还包括具有压力保护和故障诊断功能的部件。在其控制机构中如果按其制动能量的传输方式制动系统又可分为:机械式、液压式、气压式和电磁式(同时采用两种以上传能方式的制动系统可称为组合式制动系统,如气顶油等)。 制动系统是影响汽车行驶安全性的重要部分,通常其应具备以下功能:可以降低行驶汽

制动系统设计计算报告

编号:-DPJS-011制动系统设计计算报告 项目名称:A级三厢轿车设计开发项目代 号: 编制: 日期: 校对: 日期: 审核: 日期: 批准: 日期: 2011年03月

目录 1 系统概述. ............................................ 错误! 未定义书签 系统设计说明.......................... 错误! 未定义书签 系统结构及组成........................ 错误! 未定义书签 系统设计原理及规范....................... 错误! 未定义书签 2 输入条件. ............................................ 错误! 未定义书签 整车基本参数.......................... 错误! 未定义书签 制动器参数........................... 错误! 未定义书签 制动踏板及传动装置参数 ...................... 错误! 未定义书签 驻车手柄参数.......................... 错误! 未定义书签 3 系统计算及验证. ......................................... 错误! 未定义书签 理想制动力分配与实际制动力分配 .................. 错误! 未定义书签 附着系数、制动强度及附着系数利用率 ................. 错误! 未定义书签管路压强计算.......................... 错误! 未定义书签 制动效能计算.......................... 错误! 未定义书签 制动踏板及传动装置校核 ...................... 错误! 未定义书签 驻车制动计算.......................... 错误! 未定义书签 衬片磨损特性计算......................... 错误! 未定义书签 4 总结. ................................................ 错误! 未定义书签 5 制动踏板与地毯距离. ...................................... 错误! 未定义书签 参考文献. ............................................ 错误! 未定义书签

防抱死制动系统

防抱死制动系统 一、汽车防抱死制动系统的基本概念 汽车防抱死制动系统即英文ANTILOCK BRAKING SYS-TEM,缩写ABS。 采用电子控制式制动防抱死系统,可在汽车制动过程中,对车轮的运动状态进行迅速、准确而又有效的控制,使车轮尽可能地处于最佳运动状况。即在汽车制动时使车轮的纵向处于附着系数的峰值,同时使其侧向也保持着较高的附着系数,从而使汽车具有良好的防侧滑能力和最短的制动距离,以提高车辆行驶的安全性。 二、汽车采用制动防抱死系统的必要性 1、直线行驶中的制动 汽车直线行驶过程中,突然紧急制动,汽车车轮一下子抱死,汽车仍然向前滑行,轮胎和地面之间发出吓人的磨擦声,汽车最后终于停了下来。在日常生活中,大家都可能遇到过这种现象。 如果汽车发生交通事故,交通警察来了之后,首先总是检查一下汽车刹车痕迹,判断司机在事故中是否采取了制动措施。然后,再测量一下制动距离,看一看该车制动效果好不好。这反映了一般人的头脑里,存在着一种根深蒂固的错误概念,仿佛车轮不抱死,该汽车的制动器就不好用似的。 这是不正确的。当轮胎的滑动率在10%-20%时,轮胎和地面的摩擦力(附着力)最大。如果轮胎的滑动率过大的话,附着力反而要降低。如果司机能控制轮胎的滑动率,使其在制动期间始终处于10%-20%范围之内,汽车将在更短的制动距离内停车。 1.转向时的制动 当汽车转向时,如果汽车紧急制动的话,和直线行驶一样会出现车轮抱死现象。由于车轮抱死,汽车的侧向附着力变成了零,汽车轮胎出现侧向滑动,汽车丧失了控制方向的能力,这是十分危险的。 汽车的侧向附着力和制动力之间的关系十分紧密。在不制动的时候,轮胎前后方向的滑动为零,这时车轮侧向附着力最大。司机踏动制动踏板,随着制动力的加大,轮胎的滑动率增加,侧向附着力逐渐减速小。最后,当轮胎的滑动率达到100%时,轮胎抱死。这样汽车的侧向附着力几乎等于零。此时汽车正在转弯中,轮胎开始出现侧向滑动。 在车轮抱死之后,方向盘已经不起作用了,汽车陷入了不能控制方向的困境,只有前轮抱死的汽车沿着直线前进最后停车,只有后轮抱死的汽车发生旋转现象最后停车,如果前后轮都抱死的话,汽车一边转一边沿直线前进最后停车。 上述各种状态是极其危险的。为了避免发生这些现象,司机在踏动制动板时,必须谨慎从事。 2.最佳制动系统 在前面两部分里,介绍了在制动过程中,如果始终能使轮胎的滑动率处于10%-20%范围之内的话,汽车将在最短的制动距离内停车并具有良好的控制方向的能力。 为了达到上述目的,要求司机在操作时应十分精心,即踏动制动踏板使车轮抱死,然后在轮胎抱死的一瞬间放松制动踏板,轮胎一旦开始转动再踏动制动踏板使车轮抱死,如此反复操作。 在摩擦系数小的光滑路面上,司机在制动时都很小心,唯恐使车轮抱死,但仍很难做到,原因是司机不知道车轮什么时候抱死了。 当然,司机在驾驶室内根本看不到车轮是否抱死,至于按一定轮胎滑动率去操作制动,那更不是凡人所能达到的境界了。 除此之外,汽车行驶的许多条件也都在变化之中,如道路的路面状况时时刻刻都在变化,轮胎着地状态也每时每刻各不一样,前后轮胎的载荷分配更是如此。要完成上述制动要求确实难上加难。当然技术熟练的司机在某种程度上能根据各种条件合理地操作制动,如采用点制动。可是一旦遇上紧急状态,大多数人都是一脚踏死制动踏板,使轮胎抱死为此。 上述司机做不到的许多事,利用传感器就能办到。将传感器的数据进行整理、判断、变成执行机构所必需的信息,这部分工作对于电脑来说是很简单的,按照电脑的指令执行操作,这在机械结构上也不会有什么

ABS汽车防抱死制动系统设计

1 防抱死制动系统概述 1.1 ABS的功能 汽车ABS在高速制动时用来防止车轮抱死,ABS是英文Anti-lock Brake Syetem的缩写,全文的意思是防抱死制动系统,简称ABS。 凡驾驶过汽车的人都有这样的经历:在积水的柏油路上或在冰雪路面紧急制动时,汽车轻者会发生侧滑,严重时会掉头、甩尾,甚至产生剧烈旋转。制动力过大,将使车轮抱死,汽车方向失去控制后,若是弯道就有可能从路边滑出或闯入对面车道,即使不是弯道也无法躲避障碍物,产生这些危险状况的原因在于汽车的车轮在制动过程中产生抱死现象,此时,车轮相对于路面的运动不再是滚动,而是滑动,路面作用在轮胎上的侧滑摩擦力和纵向制动力变得很小,路面越滑,车轮越容易。总之,汽车制动时车轮如果抱死将产生以下不良影响:方向失去控制,出现侧滑、甩尾,甚至翻车;制动效率下降,延长了制动距离;轮胎过度磨损,产生“小平面”,甚至爆胎。 ABS防抱死制动装置就是为了防止上述缺陷的发生而研制的装置,它有以下几点好处:增加制动稳定性,防止方向失控、侧滑和甩尾;提高制动效率,缩短制动距离(松软的沙石路面除外);减少轮胎磨损,防止爆胎。 现代轿车的ABS由输入传感器、控制电脑、输出调制器及连接线等组成。输入传感器通常包括死个车轮的轮速信号、刹车信号,个别车型还有减速度信号、手刹车或车油面信号。 ABS的第一个优点是增加了汽车制动时候的稳定性。汽车制动时,四个轮子上的制动力是不一样的,如果汽车的前轮抱死,驾驶员就无法控制汽车的行驶方向,这是非常危险的;倘若汽车的后轮先抱死,则会出现侧滑、甩尾,甚至使汽车整个掉头等严重事故。ABS可以防止四个轮子制动时被完全抱死,提高了汽车行驶的稳定性。汽车生产厂家的研究数据表明,装有ABS的车辆,可使因车论侧滑引起的事故比例下降8%左右。 ABS的第二个优点是能缩短制动距离。这是因为在同样紧急制动的情况下,ABS可以将滑移率(汽车华东距离与行驶的比)控制在20%左右,即可获得最大的纵向制动力的结果。 ABS的第三个优点是改善了轮胎的磨损状况,防止爆胎。事实上,车轮抱死会造成轮胎小平面磨损,轮胎面损耗会不均匀,使轮胎磨损消耗费增加,严重时将无法继续使用。因此,装有ABS具有一定的经济效益和安全保障。 另外,ABS使用方便,工作可靠。ABS的使用与普通制动系统的使用几乎没有

汽车防抱死制动系统的原理与发展

收稿日期:2005-12-13 作者简介:卞化梅(1969-),女,山西矿业学院机械制造工艺与设备专业毕业,北京工商大学机械制造自动化专业在读硕士,讲师。 汽车防抱死制动系统的原理与发展 卞化梅 (北京工业职业技术学院,北京100042) 摘 要:汽车用制动防抱死制动系统(简称ABS )是汽车主动安全性能的一项重要技术,目前在国内外已经得到广泛应用,介绍了ABS 的工作原理、发展历史、现状以及发展趋势,并着重介绍了国内ABS 的现状及发展趋势。 关键词:汽车;制动防抱死系统;滑移率;附着系数中图分类号:U463.52+6 文献标识码:A 文章编号:1671-6588(2006)01-21-04 Concept and Development of the Anti -lock Braking System Bian Huamei (Beijing Vocational &Technical Institute of Industry ,Beijing 100042,China ) Abstract :The Anti 2lock Braking System (ABS ),which is a great importance to active safety of vehicles ,has been widely used in home and abroad.This paper introduces the control concept ,the history of development ,the status in quo and the trend of development of ABS.It emphasizes the domestic status and trend of ABS.Key words :automobile ;Anti 2Lock Braking System ;slip ratio ;adhesion coefficient 0引言 随着汽车工业的飞速发展和道路交通设施的不断完善,汽车己逐渐成为人们的代步工具,人们在享受汽车带来舒适、便捷的同时,也对汽车行驶的安全性能提出了更高的要求,改善汽车的制动性能始终是汽车设计、制造部门的重要任务。 制动性能是汽车主要的安全性能之一。评价一辆汽车的制动性能最基本的指标是制动加速度、制动距离、制动时间及制动时方向的稳定性。制动时方向的稳定性,是指汽车制动时仍能按指定的方向的轨迹行驶。如果因为汽车的紧急制动(尤其是高速行驶时)而使车轮完全抱死,那是非常危险的。若前轮抱死,将使汽车失去转向能力;若后轮抱死,将 会出现甩尾或调头(跑偏、侧滑),尤其在路面湿滑的情况下,对行车安全造成极大的危害。 汽车防抱死制动系统(Anti -lock Braking Sys 2tem )简称ABS ,是一种机电液一体化装置,它在传统制动系统的基础上,采用电子控制技术,以实现制动力的自动调节,防止制动车轮抱死,以期获得最有效的制动效果,并大大提高车辆主动安全性。ABS 能够利用轮胎和路面之间的峰值附着性能,提高汽车抗侧滑性能,充分发挥制动效能,同时增加汽车制动过程中的可控性,从而减少事故发生的可能性,是一种具有防滑、防锁死等优点的安全刹车控制系统。1控制原理1.1滑移率的定义 第5卷 第1期2006年1月 北京工业职业技术学院学报 JOURNAL OF BEIJ ING VOCATIONAL &TECHNICAL INSTITU TE OF INDUSTRY №.1Vol.5 Jan. 2006

汽车防抱死制动系统(ABS)

汽车防抱死制动系统(ABS ) 摘要:本文简要介绍了汽车防抱死制动系统(Anti-lock Braking System ,简称ABS )的控制原理,对目前汽车防抱死制动系统所采用的控制技术进行了综述,并对其发展趋势进行了预测。 关键词:汽车;防抱死制动系统;控制技术 1.概述 随着汽车工业的迅猛发展和高速公路的不断修建,汽车的行驶安全性越来越为人们重视。为了全面满足制动过程中汽车对制动的要求,使制动器制动力分配更趋合理。汽车防抱死制动系统(简称ABS )已越来越多地应用在汽车上。 “ABS”中文译为“防锁死刹车系统”.它是一种具有防滑、防锁死等优点的汽车安全控制系统。ABS 是常规刹车装置基础上的改进型技术,可分机械式和电子式两种。 现代汽车上大量安装防抱死制动系统,ABS 既有普通制动系统的制动功能,又能防止车轮锁死,使汽车在制动状态下仍能转向,保证汽车的制动方向稳定性,防止产生侧滑和跑偏,是目前汽车上最先进、制动效果最佳的制动装置。 普通制动系统在湿滑路面上制动,或在紧急制动的时候,车轮容易因制动力超过轮胎与地面的摩擦力而安全抱死。 汽车防抱死制动系统是指汽车在制动过程中能实时判定车轮的滑动率,自动调节作用在车轮上的制动力矩,防止车轮抱死。从而获得最佳制动效能的电子装置。它能把车轮的滑动率控制在一定的范围之内,充分地利用轮胎与路面之间的附着力,有效地缩短制动距离,显著地提高车辆制动时的可操纵性和稳定性,从而避免了车轮抱死时易出现的各种交通事故。 随着制动强度的增加,车轮滚动成分越来越少,而滑动成分越来越多,一般用滑动率S 来说明制动过程中滑动成分的多少。滑动率越大,滑动成分越少。 S=1- u r ω%100? 其中: u ——车轮中心的速度; r ——没有地面制动力时的车轮滚动半径; w ——车轮的角速度。 纵向和侧向附着系数可表达为车轮滑动率的函数(如图1)。最大纵向附着系数所对应的滑动率称为临界稳定点SK 。根据控制理论把滑动率小于SK 的区域称为稳定制动区,SK 以后的为非稳定制动区。ABS 正是利用道路与轮胎之间的关系,强制性地把车轮滑动率控制在临界稳定点SK 附近,使路面附着性能得到最充分的发挥,从而达到最佳的制动效果。