JIS_B_1603-1995_渐开线花键齿面啮合——一般事项_各种要素及检验(节选)

渐开线花键 B 1603-1995 齿面啮合——一般事项,各种要素及检验(节选)

日本工业标准的前言

本标准为1981年第1版发布的ISO 4156 Straight cylindrical involute splines—Metric module, side fit—Generalities, dimensions and inspection及1992年发布的ISO 4156 AMENDMENT 1 Straight cylindrical involute splines—Metric module, side fit—Generalities, dimensions and inspection Amendment 1:Section three:Inspection的译文版,技术内容及标准的格式都未改变而编制成的日本工业标准。并且从以前沿用的旧的JIS D 2001的规定内容中,汇总了所必须的最小限度的事项作为附件进行了规定。

本标准中标有侧线或下划点线“参考”处为原国际标准没有的事项。

第1章一般事项

1. 适用范围

本标准规定了齿面啮合所用无扭矩渐开线花键(以下称花键),模数为0.25~10,压力角为30°、37.5°及45°。

明确了容许界限尺寸、公差、加工误差及给予花键配合的影响并将其值示于表中。长度尺寸以毫米为单位、角度以度为单位表示。

参考(略)

2. 术语的定义

2.9 分度圆(pitch circle) 作为定义花键尺寸标准的圆,也是作为压力角公称值的圆。

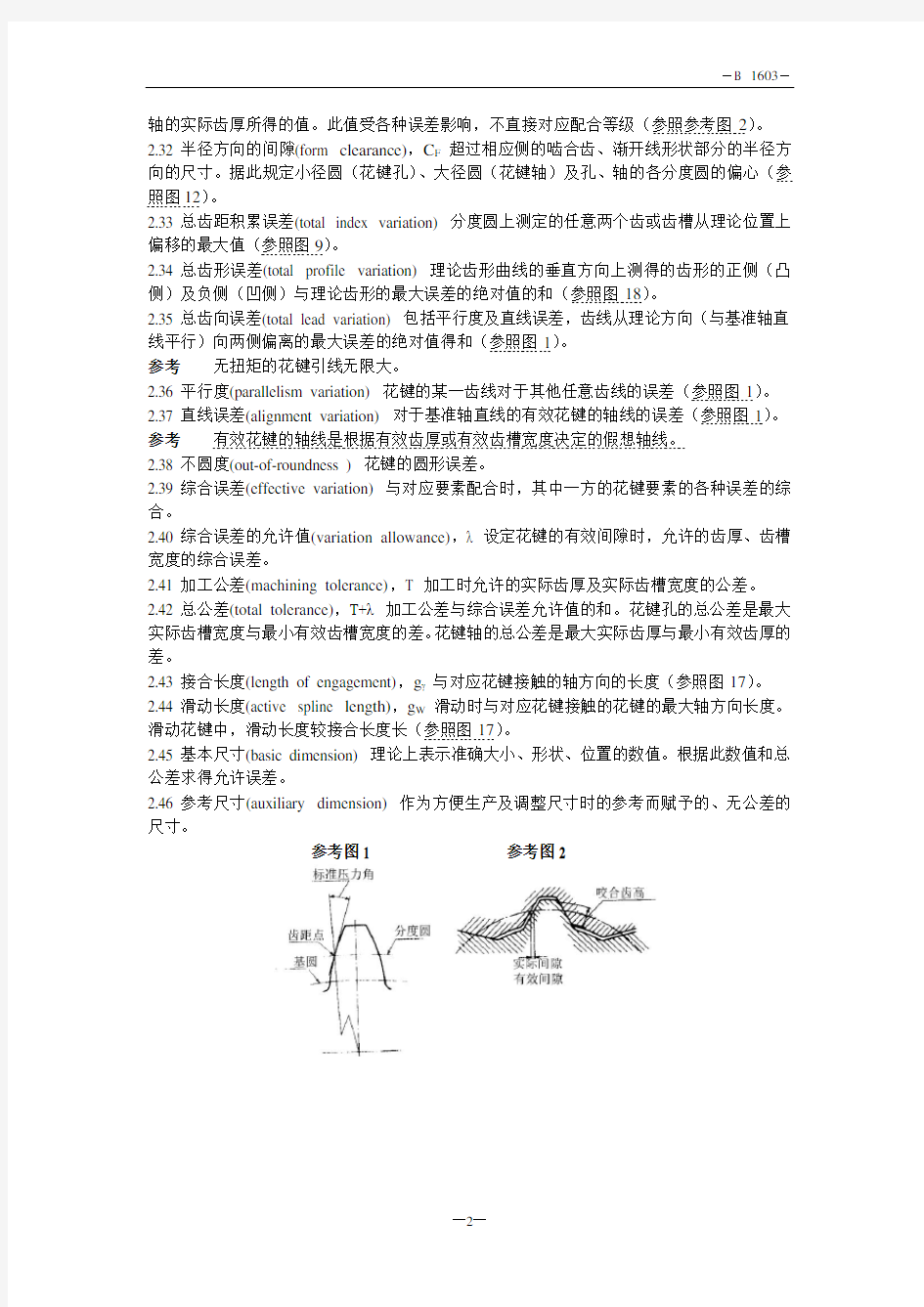

2.14 标准压力角(standard pressure angle),αD 齿距点的压力角(参照参考图1)

2.18 大径圆(major circle) 经过花键最外侧的圆。花键轴为齿顶圆,花键孔为齿根圆。

2.20 小径圆(minor circle) 经过花键最内侧的圆。花键轴为齿根圆,花键孔为齿顶圆

2.22 齿形界限圆(form circle) 经过齿形渐开曲线界限点的圆。此圆与齿顶圆(截面的起点)一起决定了保证齿形的界限点。此圆位于花键孔的大径附近及花键轴的小径附近。

2.25 分度圆上的标准齿槽宽度或标准齿厚(basic (circle) space width or tooth thickness at the pitch diameter), E或S 在30°、37.5°及45°的压力角中,为圆距的一半(参照图12)。

参考以下、特别是无特别说明时,分度圆上的标准齿槽宽度或标准齿厚为分度圆上的圆弧长度。

2.26 实际齿槽宽度(actual space width) 介于界限值E max和E min之间,在分度圆上实际测得的任意单个齿槽的圆弧宽度(参照图12)。

2.27 有效齿槽宽度(effective space width) ,E V等于跨越一对花键完整配合长度的、假想可以获得无间隙、无干涉的配合的完整花键轴的分度圆上的齿厚,花键孔的齿槽宽度。花键孔的最小有效齿槽宽度(E V min,通常等于标准齿槽宽度E)必须为表1所表示的标准尺寸。通过调整花键轴的齿厚来改变配合(参照图12)。

2.28 实际齿厚(actual tooth thickness) 介于界限值S max和S min之间,在分度圆上实际测得的任意单个齿的弧齿厚(参照图12)。

2.29有效齿厚(effective tooth thickness),S V等于跨越一对花键完整配合长度的、假想可以获得无间隙、无干涉的配合的完整花键孔的分度圆上的齿槽宽度,花键轴的齿厚。通过调整S V值来改变配合(参照图12)。

2.30 有效间隙(间隙或过盈量)(effective clearance),C V花键孔的有效齿槽宽度减去相应花键轴的有效齿厚所得的值(参照参考图2)。

2.31 理论间隙(间隙或过盈量)(theoretical clearance),C 花键孔的实际齿槽宽度减去相应花键

轴的实际齿厚所得的值。此值受各种误差影响,不直接对应配合等级(参照参考图2)。2.32 半径方向的间隙(form clearance),C F超过相应侧的啮合齿、渐开线形状部分的半径方向的尺寸。据此规定小径圆(花键孔)、大径圆(花键轴)及孔、轴的各分度圆的偏心(参照图12)。

2.33 总齿距积累误差(total index variation) 分度圆上测定的任意两个齿或齿槽从理论位置上偏移的最大值(参照图9)。

2.34 总齿形误差(total profile variation) 理论齿形曲线的垂直方向上测得的齿形的正侧(凸侧)及负侧(凹侧)与理论齿形的最大误差的绝对值的和(参照图18)。

2.35 总齿向误差(total lead variation) 包括平行度及直线误差,齿线从理论方向(与基准轴直线平行)向两侧偏离的最大误差的绝对值得和(参照图1)。

参考无扭矩的花键引线无限大。

2.36 平行度(parallelism variation) 花键的某一齿线对于其他任意齿线的误差(参照图1)。

2.37 直线误差(alignment variation) 对于基准轴直线的有效花键的轴线的误差(参照图1)。参考有效花键的轴线是根据有效齿厚或有效齿槽宽度决定的假想轴线。

2.38 不圆度(out-of-roundness ) 花键的圆形误差。

2.39 综合误差(effective variation) 与对应要素配合时,其中一方的花键要素的各种误差的综合。

2.40 综合误差的允许值(variation allowance),λ 设定花键的有效间隙时,允许的齿厚、齿槽宽度的综合误差。

2.41 加工公差(machining tolerance),T 加工时允许的实际齿厚及实际齿槽宽度的公差。2.42 总公差(total tolerance),T+λ 加工公差与综合误差允许值的和。花键孔的总公差是最大实际齿槽宽度与最小有效齿槽宽度的差。花键轴的总公差是最大实际齿厚与最小有效齿厚的差。

2.43 接合长度(length of engagement),gγ 与对应花键接触的轴方向的长度(参照图17)。2.44 滑动长度(active spline length),g W滑动时与对应花键接触的花键的最大轴方向长度。滑动花键中,滑动长度较接合长度长(参照图17)。

2.45 基本尺寸(basic dimension) 理论上表示准确大小、形状、位置的数值。根据此数值和总公差求得允许误差。

2.46 参考尺寸(auxiliary dimension) 作为方便生产及调整尺寸时的参考而赋予的、无公差的尺寸。

参考图1 参考图2

图1 总齿向误差

3. 符号

3.1 一般符号表示花键的各种术语及尺寸时使用的一般符号如下所示。

备注:电脑数据处理(EDP)受连续印刷设备的制约,不是总能表示出符号准确的形式,因此,EDP用的符号在[ ]内表示。(如基圆直径的符号为D b,也可为DB。)

c V:有效间隙(间隙或过盈量)

c F:半径方向的间隙

D:分度圆直径

D b[DB]:基圆直径

d ci:量棒的接触圆直径(花键孔)d ce:量棒的接触圆直径(花键轴)

D Fi[DFI]:齿形界限直径(花键孔)D Fe[DFE]:齿形界限直径(花键孔)

D ii[DII]:小径(花键孔)D ee[DEE]:大径(花键轴)

D ei[DEI]:大径(花键孔)D ie[DIE]:小径(花键轴)

D Ri[DRI]:测定花键孔用量棒直径D Re[DRE]:测定花键轴用量棒直径

λ:综合误差的允许值

inv α:渐开线α(=tanα-α·π/180)

K i[KI]:花键孔的变化系数K e[KE]:花键轴的变化系数

g:花键长度

g W:滑动长度

gγ:接合长度

T:加工公差

M RI[MRI]:棒间距(花键孔)M Re[MRE]:跨棒距(花键轴)

W:k个齿的公法线齿厚,花键轴

Z:齿数m:模数

P b:基圆齿距

P:圆齿距

ρFI:标准齿条的齿根圆半径(花键孔)ρFe:标准齿条的齿根圆半径(花键轴)

E:基本齿槽宽度(圆弧尺寸)

E max:最大实际齿槽宽度(圆弧尺寸)

E min:最小实际齿槽宽度(圆弧尺寸)

E V[EV]:有效齿槽宽度(圆弧尺寸)

S:基本齿厚(圆弧尺寸)

S max:最大实际齿厚(圆弧尺寸)

S min:最小实际齿厚(圆弧尺寸)

S V[SV]:有效齿厚(圆弧尺寸)

α:压力角

αD:标准压力角

αci:与量棒接触的压力角(花键孔)αce:与量棒接触的压力角(花键轴)

αi:经过量棒的中心的圆上的压力角(花键孔)αe:经过量棒的中心的圆上的压力角(花键轴)

αFi:齿形界限径上的压力角(花键孔)αFe:齿形界限径上的压力角(花键轴)

k、j s、h、f、e、d:花键配合基础轴的尺寸允许误差=c v min

参考:此为决定基准线允许域位置的尺寸允许误差,是上偏差和下偏差之间紧接基准线的值(参照JIS B 0401)

H:花键孔的下尺寸允许误差=0

表1及表2中表示出了基本的尺寸及计算式,图2将这些尺寸及计算式以图示的方式表示了出来。

3.2下角标为表示相互关系或定位,作为一般符号的一部分使用。下角标使用方法如下(参照3.1的备注)

I

[I]:小径或孔(作为孔使用时置于最后)

E

[E] :大径或轴(作为轴使用时置于最后)

B

[B] :基圆上的

c

:接触点上的

F

[F] :齿形界限直径相关

V

[V] :有效

w

:滑动

R

[R] :测量(gauge)相关

γ

:表示啮合

D

:基本

4.标准压力角花键的标准压力角为30°、37.5°及45°三类。

5. 配合的形式对于压力角为30°、37.5°及45°的花键,仅规定了齿面啮合的配合形式。这些花键的尺寸及允许值的计算式在表2中表示。

5.1齿面啮合此处的啮合表示组合的花键仅与齿面接触,与大径部及小径部存在间隙。齿面在传递动力的同时与组合的花键中心啮合。

5.2配合的种类对于齿面啮合,规定了以下6个种类。

配合的种类最大有效过盈量

H/k c v max:k的齿厚修正量=(T+λ)

H/ j s c v max:的齿厚修正量=(T+λ)/2

最小有效间隙

H/h c v min:h的齿厚修正量=0

H/f c v min:f的齿厚修正量

H/e c v min:e的齿厚修正量

H/d c v min:d的齿厚修正量

作为适用于花键轴的k,j s,h,f,e,d的齿厚修正量基础的尺寸允许误差是从ISO/R286中选取的标准尺寸误差。上述的最大有效过盈量及最小有效间隙仅为以有效齿厚的最大界限值和实际齿厚的最小界限值为基础的尺寸允许误差值,通过从基准线(zero line)调整得到(参照8.7.2)。第2章的表中的花键尺寸表示的是配合种类H/h、即c v min=0。

参考:基准线(zero line)是图示允许界限尺寸或配合时,表示标准尺寸、作为尺寸允

许误差基准的直线(参照JIS B 0401)。

图2 表1及表2的图示

参考 孔及轴的(T+λ)根据公差等级取各种值。

6. 齿槽宽度、齿厚及总公差(T+λ) 对于齿槽宽度及齿厚,规定了从ISO/R286的公差单位(i) 的组合中选择的4个等级的总公差(T+λ)。公差等级与公差单位(i)的组合对应如下。加工公差T 及综合误差的允许值λ的计算参照8.项。λ的值依据表3~6。

花键的公差等级 公差单位(i)的表达

4 (10i*+40i**)

5 (16i*+64i**)

6 (25i*+100i**)

7 (40i*+160i**)

注:* 基于分度圆直径的公差 i=0.453D +0.001D (D≤500mm 时) i=0.004D+2.1(D >500mm 时) ** 基于齿槽宽度或齿厚的公差 i=0.453)S (或E +0.001E (或S )

式中:D 为分度圆直径;E 为分度圆上的基本齿槽宽度;S 为分度圆上的基本齿厚。 (T+λ)的计算结果的单位为μm ,使用mm 时乘以0.001。

计算公差单位(i )所使用的计算式仅限于上述注*和注**的式子。

请注意总公差(T+λ)通常是从第2章规定的齿槽宽度及齿厚的界限值中减去。这也适用于H/h 以外的配合种类。

备注:上述的公差单位(i )的组合所对应的基本公差IT 的组合如下所示。考虑到今后公差方式的扩展,这些基本公差的组合仅表示思考的原则,以达到对对应公差单位(i )的再认识。

花键的公差等级 基本公差(IT )的表达

4 (IT6*+IT9**)

5 (IT7*+IT10**)

6 (IT8*+IT11**)

7 (IT9*+IT12**)

注:* 基于分度圆的公差;** 基于齿槽宽度或齿厚的公差 7. 花键的标准齿条齿形(略) 8. 加工公差及误差

8.1 综合误差的允许值(λ) 综合误差的允许值是总齿距积累误差、总齿形误差及总齿向误差所允许的综合值,影响花键的配合。但这些误差,除配合的最小间隙部以外、不单独对配合产生影响,同时,不能把这些误差当作的某一花键的最大值,因此,取总齿距积累误差、总齿形误差及总齿向误差的平方和的平方根的60%作为综合误差的允许值。综合误差允许值λ如下式。

λ=0.62

22)()()(总齿向误差总齿形误差总齿距积累误差++

综合误差的允许指以接合长度为分度圆直径的1/2的情况为基准。接合长度较长时,应根据需要调整综合公差的允许值。

8.2加工公差(T ) 加工公差(T )是总公差(T+λ)与综合误差的允许值(λ)的差,即、(T+λ)-λ。

8.1种表示的允许值机8.2种表示的加工公差,作为一般原则推荐使用,对于特别的设计上的要求或通过特殊的制造工序制作的花键,要求与此不同的加工公差。

8.3总齿距积累误差(F P ) 总齿距积累误差的值为从全周的一半的任意位置上的结局误差的正侧及负侧偏离间距的最大值(积累)。此总齿距积累误差(F P )以ISO 1328的标准公差等级为基准。总齿距积累误差(F P )的允许值如下式(单位μm ) 花键的公差等级 总齿距积累误差(F P )的允许值得计算式

4 2.5L +6.3

5 3.55L +9

6 5

L +12.5

7

7.1L +18

式中:L (弧长)=m2π/2

8.4总齿形误差(f f ) 总齿形误差为测定实际齿面与理论齿形相对应的凹凸量,求其正的及负的最大值的绝对值的和所得的值。此误差的正、负方向如图7所示,加厚(齿面的突出)方向为正,缺肉方向为负。总齿形误差(f f )的允许值以ISO 1328的标准公差等级为基准,允许值如式(单位μm )

花键公差等级 总齿形误差(f f )的允许值的计算式

4 1.6φf +10

5 2.5φf +16

6 4φf+25

7 6.3φf+40

式中:φf(公差单位)=m+0.0125mz

在齿形界限直径的齿高中央部分1/3时,花键轴的正侧允许值及花键孔的负侧允许值不能超过通过上述计算式计算出来的值得1/3(参照图7)。

备注:中心处于与花键轴大径和花键孔的小径等距离的点,此中心与量棒直径的计算相关(图7)。

图7 齿形误差

8.5总齿向误差(Fβ)总齿向误差为测定齿向从理论位置的偏离,求其正的及负的最大值的绝对值的和所得的值。测定时,应跨过花键的全长在齿面用直角方式进行。总齿向误差(Fβ)的允许值以ISO 1328的标准公差等级为基准,允许值如式(单位μm)。

花键的公差等级总齿向误差(Fβ)的允许值得计算式

4 0.8g+4

5 1g+5

6 1.25g+6.3

7 2g+10

式中:g为花键长度(mm)

参考:花键长度是选择使用滑动长度g W还是接合长度gγ,制造商与使用方协商后决定。8.6不圆度不圆度由8.3和8.4中规定的总齿距积累误差及总齿形误差的结果体现,因此并不需要特别规定允许值。但进行过热处理的零件及薄壁零件的形状会从正圆产生偏离,总齿距积累误差及总齿形误差会有所增加。这种情况下公差受许多变动要素的影响,因此不在此表示。此时应重新定义齿及齿槽的公差等级。

8.7偏心

8.7.1齿面啮合花键中,对于分度圆的大径或小径的偏心,即使是在有效间隙为最大值的情况下,也不能超过相应花键的齿形界限直径与之接触。不在此特别规定其公差。

8.7.2H/h配合(无间隙、无干涉的配合)以外的齿厚修正量间隙配合中因偏心而影响啮合的情况下,组装的时候,因为允许啮合的偏离,有必要通过减少足够量的花键轴的齿厚(有效齿厚及实际齿厚)来确保最小间隙。

参考:要求过盈配合时,有必要增加花键轴的齿厚来确保必需的过盈量。

8.7.2.1为完备具有各种最大有效过盈量和最小有效间隙的花键配合的种类,规定了与花键轴的基本齿厚S相应的k、j s、h、f、e、d6个种类的齿厚修正量(参照表7)。由此综合通端花键量规也实现标准化了。与5.2种规定的6个种类的配合相应公差域及齿厚修正量在图8进行图示。

8.7.2.2齿厚修正量的使用第2章的表5~116中规定的H/h配合的最小有效间隙为0时适用。选择拥有其他齿厚修正量的花键等级时,根据下述规定调整花键轴的各要素。

a)根据选择的齿厚修正量(k、j s、h、f、e、d),依据表7求得上尺寸允许差es V。

b)仅修正第2章的表15~116种规定的最大有效齿厚S V max及最小实际齿厚S min的上尺寸

偏差es V值。

c)同样,按每个齿厚修正量及压力角修正大径(D ee)、小径的最小值(D ie min)及小径的

最大值(D ie max)的表所的规定的值。

d)计算跨棒距的最小值(M Re min)及最大值(M Re max)。

M Re min= M Re min*+(es V)K e

M Re max**= M Re max*+(es V+T)K e

注* M Re min:与H/h配合相对的跨棒距的最小值

** M Re max:与加工公差对应的跨棒距的最大值

K e的值参照第3章(23.3.4.2.2)。此式为近似式(参照地3章的近似系数)。需要严格论证时,使用第3章规定的跨棒距及棒间距的计算式。

e)计算k个齿的公法线齿厚的最小值(W min)和最大值(W max)。

与H/h配合对应的K个齿的公法线齿厚的最小值及最大值在第3章(23.4)中给出。其他种类的配合依据第3章(23.4.1)规定的计算式。

8.7.2.3加工具有标准齿厚修正量的花键轴时,可采用使用具有标准齿条齿形的刀具的变位切齿法(将标准齿条的基准齿距线与花键的分度圆接触的点向半径方向移动进行切齿的方法)。花键的齿形是,以渐开的形式,在分度圆的外侧或内侧,与根部同样渐开曲线的稍微不同的部分显露出来的齿形。因此,必需的半径方向变位量(移距量)为0.5es V/ tanαD。

8.7.2.4与齿形相对的上尺寸允许差es V的量,影响花键轴的大径部齿顶齿厚,而且,大径也产生变化。使用齿厚修正量时,必须进行如下的检验。

a)花键轴的大径部的齿顶齿厚的检验。

必须避免齿顶厚度S ee小于0.25m。齿顶齿厚用D ee max按如下关系式计算。

S ee=D ee max(S min/D+invαD-invαDee)

式中:S ee为齿顶圆齿厚;S min为由齿厚修正量决定的最小实际齿厚;αD分度圆上的压力角;αDee最大大径上的压力角(cosαDee=D D/ D ee max)

invαD=tanαD-αD

invαDee=tanαDee-αDee

b)齿根圆的齿根部根切(干涉)

选择间隙配合时,使用创成工具的话花键轴可能会产生根切。必须用适当的工具数据计算判定有无根切。如果会产生根切,应进一步计算其是否在允许范围内。

齿数、压力角都很小,并符合下式时,标准齿条展成切齿存在根切的危险。

(h s+0.5ΔD ie)>0.5Dsin2αD

参考式中:h s为齿条的有效齿顶高(=D-D Fe min/2);0.5ΔD ie为负移距量。

9.花键的各种误差的影响(略)

10.花键的各种有效尺寸及实际尺寸

10.1有效齿槽宽度及实际齿槽宽度图9的a)表示具有齿距误差和齿形误差的花键孔。图9的b)表示完整的花键轴(无误差的花键轴),即使各齿具有和相应齿槽同样的宽度也无法完全啮合的情况。

为使完整的花键轴在任何位置上都能啮合,必需扩大所有花键孔的齿槽宽的干涉量,此处的宽度如图9的c)所示,为花键孔的实际齿槽宽度。有效齿槽宽度等于啮合的完整花键轴的齿厚。

10.2有效齿厚及实际齿厚对于存在误差的花键轴与完整的花键孔的配合,用与10.1同样的关系定义有效齿厚及实际齿厚。而且,有效齿厚的综合误差大于实际齿厚的误差(参照图

10)。

10.3有效间隙(间隙或过盈)有效间隙或过盈就是花键孔的有效齿槽宽度减去花键轴的有效齿厚所得的值,它决定了与对应零件的配合(这种情况,严格地说仅在接触啮合零件齿面上的高处也就是顶部时才适用)。正(+)侧的有效间隙为间隙或齿隙,负(-)侧的有效间隙为过盈量或干涉量。

10.4齿槽宽及齿厚的尺寸允许界限加工公差内的实际齿槽宽度及实际齿厚的误差,会使各种有效尺寸产生相当的误差。如图11所示对于齿槽宽度存在4种尺寸界限(即,最小有效尺寸、最大有效尺寸、最小实际尺寸及最大实际尺寸4种),对于齿厚也存在4种尺寸界限(即,最小有效尺寸、最大有效尺寸、最小实际尺寸及最大实际尺寸4种)。

10.4.1对于花键的H/h配合的最小有效齿槽宽度(E V min)、最大有效齿厚(S V max)及最小有效间隙(c V min)如下式:

E V min = S V max=0.5πm(Ebasic或Sbasic)

c V min =0(无齿隙)

10.4.2对于花键的H/h配合的最大有效齿槽宽度(E Vmax)、最小有效齿厚(S V min)及最大有效间隙(c V max)如下式:

E Vmax=0.5πm+T

S V min=0.5πm-T

c V max =2T

10.4.3对于花键的H/h配合的最小实际齿槽宽度(E min)、最大实际齿厚(S max)及计算上的最小间隙(c min)如下式:

E max=0.5πm+λ

S min=0.5πm-λ

c max=2λ

10.4.4对于花键的H/h配合的最大实际齿槽宽度(E max)、最小实际齿厚(S min)及计算上的最大有效间隙(c max)如下式:

E max =0.5πm+(T+λ)

S min=0.5πm-(T+λ)

c max =2(T+λ)

10.4.5花键轴存在h以外的修正量时,有效间隙c V(参照10.4.1及10.4.2)及计算上的间隙c(参照10.4.3及10.4.4)必须修正到这些齿厚修正量的程度。

11. 齿槽宽度及齿厚的有效尺寸及实际尺寸的使用

11.1最小有效齿槽宽度(E V min)和最大有效齿厚(S V max)这些尺寸表示保证花键能够组装的最大实体状态。对于通过管理最小有效间隙的综合通端花键量规检验的所有测量,都必须标明这些尺寸。

11.2最小实际齿槽宽度(E min)和最大实际齿厚(S max)这些尺寸最好作为参考尺寸作出规定,对于通过管理最大实体状态的花键综合通端花键量规检验出的零件的合格与否不使用这些尺寸。测得的实际齿槽宽度比作为参考值的最小实际齿槽宽度小,且花键孔通过综合通端花键量规时,或是测得的实际齿厚比作为参考值的最大实际齿厚大,且花键轴通过综合通端花键量规时,由每个花键的误差产生的积累性影响也比综合误差的允许值λ要小。这样的零件因不会超过最大实体状态可以接受。为管理齿槽宽度及齿厚,作为参考尺寸的这些实际尺寸的规定是必需的。

所有的截面误差包含在加工公差中。任何的截面误差都会对齿厚及齿面平行度的测定产生影响。

11.3最大实际齿槽宽度(E max)和最小实际齿厚(S min)这些尺寸明确了最小实际状态的

界限,规定了所有花键的合格与否。

11.4最大有效齿槽宽度(E V max)和最小有效齿厚(S V min)这些尺寸明确了对于花键H/h 配合的最大有效间隙的允许界限,但并不表示综合误差的允许界限。

11.4.1为通过减少综合误差来防止最大有效间隙增加,这些尺寸也可添加11.3的允许界限使用(参照图11的方法A)。此方法需要花键综合通端花键量规和综合止端花键量规一起检验,此检验的量规使用的必要性增加了。如果组装时需要最大有效间隙,可追加标注“任意检验”,但没必要绝对值管理。如果机加精度在允许误差以内,将更耗费测定时间,即使不用工具花键孔的实际齿槽宽度或花键轴的实际齿厚也在允许值以内。

11.4.2不需要花键误差管理时,采用图11所示的方法B。使用方法B,且需要精密测定室的花键误差管理时,在花键各要素中追加下述数据。

(a)总齿形误差0.0xx

齿高中央1/3范围内的正(+)侧误差+0.0xx

(b)跨过任意1/2周的总齿距积累误差0.0xx max

(c)总齿向误差0.0xx

gλ=xx.xx

这些值根据8.3,8.4及8.5中的计算式求得。

12. 图纸数据为在花键零件图中表示完整的信息,使用一定格式的规范书相当重要。按照重要项目表(参照表11~14)的方式记录尺寸及数据能避免很多误解。

x的数量一般表示所使用数值的位数。如果使用的是此表形式的花键规范书,则一般不需要花键齿的图示。

12.1花键数据及基本尺寸花键数据用于设计及制造。齿距及压力角不进行逐个的检验。基本尺寸的定义如2.45。

12.2齿根形式组合

12.2.1平底齿面啮合花键孔最好与圆底花键轴组合。

这在为缓和应力集中而轴侧需要较大齿根半径时使用。此花键齿根的组合,通过在花键轴的小径的齿根半径值标注“任意”而允许作为设计的特例出现。

12.2.2通过在圆底花键孔的大径齿根半径值标注“任意”而将之作为平底花键孔使用,可将这种情况作为设计的特例出现。

备注:对于12.2.1及12.2.2,应将平底花键孔的大径(如果需要则为齿形和齿根的接点的直径)置于齿形界限直径和圆底花键孔的大径最大值之间。希望所有的情况下在每个零件都考虑通规的使用。

12.3标记花键(齿面啮合)的配合零件标记按以下顺序。

a)花键孔=INT

花键轴=EXT

花键接头=INT/EXT

b)齿数=z(写在齿数后)

c)模数=m(写在模数值后)

d)压力角30°平底=30P

压力角30°圆底=30R

压力角37.5°=37.5

压力角45°=45

e)公差等级=4,5,6,7

f)配合的种类

花键孔=H

花键轴=k,j s,h,f,e,d

g)标准号JIS B 1603

例花键接头,齿数24个,模数2.5,压力角30°,圆底,公差等级5级,H/f配合的名称

花键接头:INT/EXT 24z×2.5m×30R×5H/f JIS B 1603

花键孔:INT 24z×2.5m×30R×5H JIS B 1603

花键轴:EXT 24z×2.5m×30R×5f JIS B 1603

图9 花键孔的误差影响

a)齿距误差及齿形误差(各齿槽为基本宽度。)

b)具有基本齿厚的完整花键轴在X位置干涉。

c)对于完整花键轴,如果扩大所有齿槽与干涉量相符,在任何位置都能咬合。

图10 花键轴的误差影响

对于完整花键孔,如果缩小花键轴的所有齿与干涉量相符,在任何位置都能咬合。

图11 花键的齿槽宽度及齿厚与检验方法的关系说明图参考孔及轴的T和λ根据公差等级的不同取相应的值

注:*为决定管理尺寸使用,不能测定或测定困难的值。

备注此重要项目表作为花键的规范书相当必要。在此表示了标准方式..管理的选择方法及齿根形式的组合在11.4及12.2表示。此配合在存在制约的场合(在圆筒零件使用圆底时会使壁厚过小的情况,在肩部附近进行滚切的情况等)及重视经济性(滚切,刨齿机刨齿,对孔类零件减小开口时)的场合使用(参照表16~43)。

表12 重要项目表(压力角30°,圆底齿面啮合)

注:*为决定管理尺寸使用,不能测定或测定困难的值。

备注此重要项目表作为花键的规范书相当必要。在此表示了标准方式..管理的选择方法及齿根形式的组合在11.4及12.2表示。圆底的齿根半径允许大负荷,应力集中较少,比平底

的更耐疲劳(表44~71)。

表13 重要项目表(压力角37.5°,圆底齿面啮合)

注:*为决定管理尺寸使用,不能测定或测定困难的值。

备注此重要项目表作为花键的规范书相当必要。在此表示了标准方式..管理的选择方法及齿根形式的组合在11.4及12.2表示。此花键的压力角及形状为30°及45°压力角花键的中间状态。经常作为花键轴为冷态成形,特别是不能满足45°压力角花键要求,轴的材料又超过

了30°压力角的冷态成形工具的硬度界限的情况的接头使用(参照表72~99)。

注:*为决定管理尺寸使用,不能测定或测定困难的值。

备注此重要项目表作为花键的规范书相当必要。在此表示了标准方式..管理的选择方法及齿根形式的组合在11.4及12.2表示。45°压力角渐开线花键在仅扭矩与齿的部分相关,负荷中无滑动的地方,及厚度对于破坏很强时使用。45°压力角花键很适合冷态成形(参考表100~117)。

第2章各种要素

13. 一般事项本章的花键尺寸表(表15~116)表示的是最小有效间隙为0的H/h配合种类。选择不同的配合种类时。必需调节花键轴的尺寸(参照8.7.2.2)。

表15~70表示的是压力角为30°,配合种类为H/h,公差等级为4、5、6、7的平底齿面啮合及圆底齿面啮合花键的尺寸。表71~98表示的是压力角为37.5°,配合种类为H/h,公差等级为4、5、6、7的圆底齿面啮合花键的尺寸。表99~116表示的是压力角为45°,配合种类为H/h,公差等级为4、5、6、7的圆底齿面啮合花键的尺寸。

14. 尺寸及尺寸公差表15~116表示了通过表2的关系式求得的尺寸及尺寸公差。齿槽宽度及齿厚的尺寸公差依据6、8.1及8.2的关系式。

表15 平底花键孔(齿面啮合)

标准压力角a D:30°模数m:10.00

最小有效齿槽宽度E V min:15.708

表16~表116(略)

注:图表数据如不清晰,请参照原文(下同)。

第3章检验

15. 总体本章规定了在齿面啮合中使用的、无扭矩渐开线花键的相关检查事项。

参考本章使用的符号,有以下两种含义。

(1)z表示花键的齿数,Z及Z1表示轴用新制通规的公差域中心与零件的通端界限

(参照ISO 1938)之间的距离。

(2)E表示花键孔德圆弧齿槽宽度,E及E1表示表示量规形状误差的积累值。

(3)a表示花键的压力角,a及a1表示考虑了18.3.2中的量规磨损界限的调整量。

本章中的符号根据使用处的文意理解便不会产生混淆。

16. 标准温度及测定负荷测定工程学长度的标准温度为20℃。零件及量规的尺寸要求事项按此温度进行定义,通常检验也在此温度条件下进行。

在不同温度条件下进行时,应根据零件及量规的各自的膨胀系数对测量结果进行修正。

在没有特别规定时,测定负荷应为0。

测定负荷不为0时,必须对测定结果进行相应修正。对于具有同一表面状态(表面粗糙度等)的同一材料的类似零件之间,如果是同一测定负荷下的比较测定,则无需进行这样的修正。

17. 极限量规检验

17.1一般事项使用极限量规时,对渐开线花键的检验程序作了如下规定。但如此的极限量规的使用并非强制性的,如果满足此标准规定事项的条件,当事人双方同意的情况也也允许对零件进行直接测定。

使用符合本章规定事项的量规进行测定,花键合格时,被测定物被确认为合格。因此,选择量规时,交易双方应通过合同取得一致认同。为了不出现客户为验收使用己方的量规而导致判定通过制造方的量规测定已判定为合格的花键为不合格,客户方的量规应充分接近规定的外侧允许差。这样的情况下仍有问题时,交易双方应对对方的量规进行检查以站在相互的立场上核对。如此问题仍不能解决时,应通过双方都认定的计量检测机构核对。

参考零件及其检验用量规的尺寸关系在图16中表示。

17.2检验方法下述渐开线花键的极限量规检验用的3种方法在表120中作了规定。—“标准方法”

—“方法A”

—“方法B”

必须标明选择的方法。

对于H/h配合的止端检验的各种方法,如表117所示。

表117 检验方法

H/h以外的配合的计算上的最大间隙随作为基本的尺寸允许误差变化。

17.2.1通端的检验采用表117所示的3种方法,综合通端花键量规的使用应检查以下事项。—为确保所需要的配合,零件的有效齿槽宽度或有效齿厚的允许界限不能超过通端。

—对于指定的总齿高,为确保在所需要的公差范围内的零件齿形界限直径。

17.2.2止端的检验

17.2.2.1标准方法使用具有扇形齿的止端扇形花键量规检查零件的最小实体状态的实际齿槽宽度或实际齿厚的允许界限。

17.2.2.2方法A方法A有两种止端量规。

—其中一种与标准方法一样,使用止端扇形花键量规检查零件的最小实体状态的实际齿槽宽度或实际齿厚的允许界限。

—另外一种方法是使用综合止端花键量规检查确保有效齿槽宽度或有效齿厚所需要的使用条件的允许界限(这种场合,对综合误差的允许值(variation allowance)进行总体性检查)。

17.2.2.3方法B方法B与方法A同样,使用综合止端花键量规检查确保零件的有效齿槽宽度或有效齿厚的允许界限不超过止端(这时不检查最小实体状态的实际齿槽宽度和事迹齿厚的允许界限)。

17.2.2.4使用测定用量棒或滚珠的管理也可使用测定用量棒或滚珠代替止端扇形环量规或塞规进行管理。

17.2.3齿顶圆直径(D ii和D ee)的通端及止端检验这些所有的方法,都需要使用单纯的(plain)通端及止端的轴用(ring)或孔用(plug)极限量规、或其它许可的测定仪器对齿顶圆直径(花键孔德小径D ii或花键轴的大径D ee)进行测定。

图16 零件与所使用量规的尺寸关系

a)花键孔b)花键轴

17.3追加检验用综合通端花键(塞或环)量规进行的花键检查中,根据量规零件出现不合格的情况时,作为其证明的尺寸要素不特定。

这种情况下如果要求报告,应根据规范书的指示进行追加检验——即使用2个滚珠或量棒对实际齿槽宽度或实际齿厚进行的尺寸检验测定及对总齿据积累误差、总齿形误差、总齿向误差的个别测定的分析检验(参照23.)。

应指定齿槽宽度或齿槽测定用的滚珠或量棒。

使用滚珠或量棒的测定由于接触状态的差异,根据齿形误差、表面状态(表面粗糙度等)的不同齿槽宽度或齿厚的测定结果也有所差异。

17.4滑动长度及接合长度的影响(参照图17的a)和b))量规的齿长经常也会比要检查的零件要小,因此,滑动长度和接合长度也可能会影响到基线的最大允许误差(maximum permissible alignment)(滑键轴线对应的齿向平行误差)。

接合长度小于基圆直径的1/2,且滑动长度等于接合长度时,在没有特别规定的情况下,花键的直线误差(alignment variation)一般包含在总公差(T+λ)(6.的定义)之内。

也应根据17.2.1、17.2.2及17.2.3规定的检验方法,使用极限量规进行同样的检查。

接合长度大于基圆直径的1/2,且滑动长度大于接合长度时,直线公差(alignment tolerance)与总公差(T+λ)分开表示。这些公差必须通过分析检验进行分别测定。

如果有特别指定直线公差时,应考虑到这些公差会随滑动长度或接合长度、或是两者的增大而减小的情况。

17.5量规的使用条件(略)

渐开线花键计算公式

30°平齿根花键计算书第1页 模数 m = 3 齿数 z = 15 标准压力角αD = 30° 配合代号:H7/h7 分度圆直径 D = m×z = 45 基圆直径 Db = m×z×cos(αD) = 38.9711 周节 p = π×m = 9.42477796076937 内花键大径 Dei = m×(z+1.5) = 49.5 外花键作用齿厚上偏差 esv = 0 (根据<<机械传动设计手册>>1463页表9-1-49或由公差代号计算) 外花键渐开线起始圆直径最大值: DFemax = 2×((0.5Db)^2+(0.5Dsin(αD)-(hs-0.5esv/tan(αD))/sin(αD))^2)^0.5 = 41.8669 (其中hs = 0.6m = 1.8) 内花键小径 Dii = DFemax+2CF) = 42.47 (其中CF = 0.1m = .3) 内花键基本齿槽宽 E = 0.5πm = 4.71238898 外花键基本齿厚 S = 0.5πm = 4.71238898 内花键: 内花键总公差 T+λ = 40i*+160i** = 179 其中i* = 0.45(D)^(1/3) + 0.001D (D = (30×50)^0.5 = 38.7298334620742) i** = 0.45(E)^(1/3) + 0.001E (E = (3×6)^0.5 = 4.24264068711928) 周节累积公差 Fp = 7.1(L)^0.5 + 18 = .078 其中分度圆周长之半 L = πmz/2 = 70.6858347057703 齿形公差 ff = 6.3ψf + 40 = .062 其中公差因数ψf = m + 0.0125D = 3.48412291827593 齿向公差 Fβ = 2.0×(g)^0.5 + 10 = .023 其中花键长度 g = 40 综合公差λ= 0.6((Fp)^2 + (ff)^2 + (Fβ)^2)^0.5 = .061 作用齿槽宽最小值 Evmin = 0.5πm = 4.712 实际齿槽宽最大值 Emax = Evmin + (T+λ) = 4.891 实际齿槽宽最小值 Emin = Evmin + λ =4.773 作用齿槽宽最大值 Evmax = Emax - λ = 4.83 外花键: 外花键大径 Dee = m×(z + 1) = 48 外花键小径 Die = m×(z - 1.5) = 40.5 外花键总公差 T+λ = 40i*+160i** = 179 其中i* = 0.45(D)^(1/3) + 0.001D (D = (30×50)^0.5 = 38.7298334620742) i** = 0.45(E)^(1/3) + 0.001E (E = (3×6)^0.5 = 4.24264068711928) 周节累积公差 Fp = 7.1(L)^0.5 + 18 = .078

渐开线花键完整计算

渐开线花键完整计算 渐开线齿轮具有传动的准确性与平稳性,渐开线花键具有自动定心好与传动扭矩大等优点,因此被广泛应用在机械传动、连接零件及其成形加工刀具的设计与制造。渐开线花键拉刀结构见图1,其每一部分的结构参数计算都需要进行复杂的刀具设计以及相关标准和工艺知识库查询、结构参数计算以及手工绘制AutoCAD图纸等工作。传统的手工渐开线花键拉刀设计过程繁琐,需查找大量数据,一项渐开线花键拉刀的设计工作至少需要4-5个工作日,设计效率低且容易出错。因此,需要使用新的设计方法来提升设计效率。 1 软件设计 (1)设计方案 采用相应设计软件,设计人员只需通过计算机界面,从键盘输入渐开线花键拉刀设计的初始条件及技术要求,计算机将自动完成渐开线花键拉刀结构设计及其结构参数计算、渐开线齿形坐标计算,并应用VB 程序驱动AutoCAD自动绘制出完整的渐开线花键拉刀图纸。拉刀设计流程见图2。 采用软件设计的步骤如下:①渐开线花键拉刀设计开始;②输入渐开线花键拉刀设计要求及数据;③渐开线花键拉刀结构设计;④渐开线花键拉刀参数计算;⑤渐开线花键拉刀齿形坐标计算;⑥渐开线花键拉刀图纸设计;⑦AutoCAD格式渐开线花键拉刀图纸生成;⑧渐开线

花键拉刀图纸存储或打印;⑨渐开线花键拉刀设计结束。 (2) 渐开线花键拉刀结构参数计算与设计 ①输入渐开线花键拉刀设计初始条件 渐开线花键拉刀设计的初始条件包括:拉刀模数、花键的齿数、分度圆压力角、花键的内径、花键的外径、分度圆弧齿厚(或理论根圆弧齿厚)、槽底圆弧半径、拉削前孔径、拉削长度、零件材料、零件材料的硬度、拉床型号。 ②渐开线花键拉刀结构设计

渐开线花键的计算

日产汽车类渐开线花键的计算 1985年以来我港从日本引进了多种类型的高效流动机械,在进口机械的维修和配件制造工作中,经常遇到渐开线花键的测绘工作。由于缺乏这方面的技术标准和资料,给测绘工作造成很大困难。为了解决这一难题,下面扼要介绍JISD2001日本汽车工业用渐开线标准的内容,供从事这一领域工作的技术人员参考。 一、基本参数和计算方法 1.基本参数(1)模数m:采用以下三个系列共15种模数(单位:毫米) (2)齿数Z:从6到40个(3)位移量x和压力角α:位移量X一般为0.8m,极少采用0.6m,0.633m,0.9m,0.967m。分度圆上的压力角α通常为20°。(4)基本齿形: 图1所示为花键轴的基本齿形 2.基本计算公式(1)公称直径:当x=0.8时,d=(Z+2)m当x≠0.8时,d=(Z +2x+0.4)m(2)孔的外径:①齿形定心和插孔时,D1=d+0.3m②齿形定心拉孔和外径定心时D2=d(3)轴的外径:①齿形定心时,d1=d-0.2m②外径定心时,d2=d(4)孔的内径:Dk=d-2m,(5)轴的内径:dr=d-2.4m,(6)分度圆直径: do=zm,(7)分度圆上的压力角:αo=20°(8)基圆直径:dj=docosα。(9)周节:to=πm.(10)基节:tj=tocosα。式中:α′1——轴用量棒中心压力角。U——测轴跨棒距用量棒直径。见图2②孔的跨棒距尺寸a1——孔用量棒中心压力角。式中:V——测孔跨棒距用量棒直径,见图2,u和V数值从表1可查得。图2中:V1——量棒削去后的尺寸,V1可从表1中查出。当m=1时的跨棒距可从表1中直接查得,将该数值乘以模数即是量值的公称尺寸。 (16)当x≠0.8时的跨棒距及有关数值从表2中查得。表2代号M′2,M′1,dP2,dV2和dP1见图3 注:带*者量棒直径用1.8667mm。n,K1与K2与模数无关。 3.定心方式、公差与配合(1)定心方式有齿形定心和外径定心两种。(2)配合种类分以下四种配合 ①自由配合,即有间隙配合。②滑动配合,一般为有较小间隙配合,也可能有较小过盈出现。③固定配合,一般有较小过盈,也可能有较小间隙。④压入配合:必有过盈,但外径定心不采用此种配合。以上四种配合是通过改变花键轴的尺寸实现的。配合级别根据定心方式和配合种类可从表3中查得。 (3)公差公差是借用日本圆柱齿轮公差标准(JISBO401)的符号及数值,直径公差见表4

花键齿轮参数中英文对照

渐开线花键 involute spline 未注公差 undeclared tolerance 未注倒角 undeclared chamfer 调质 thermal refining 端口 port chamfer 模数 modulus 齿形角 tooth profile angle 变位系数 stand-off error 齿圈径向跳动 geared ring radial runout 公法线长度及偏差 common normal 跨齿数 spanned tooth count 高频淬火 high-frequency quenching 配对齿轮 mating gear 螺旋角 spiral angle 压力角 pressure angle 螺旋升角 lead angle 图号 figure number 齿厚 tooth thickness 螺旋线 helix 蜗杆 worm 齿轮 gear 齿轴 gear shaft 转子轴 rotor shaft 精度等级 precision class

齿轮基本术语 齿轮 Toothed gear;Gear 齿面 Tooth flank 长幅内摆线 Prolate hypocycloid 齿轮副 Gear pair 右侧齿面 Right flank 短幅内摆线 Curtate hypocycloid 平行轴齿轮副 Gear pair with parallel axes 左侧齿面 Left flank 渐开线 Involute; Involute to a circle 相交轴齿轮副 Gear pair with intersecting axes 同侧齿面 Corresponding flank 延伸渐开线 Prolate involute 齿轮系 Train of gears 异侧齿面 Opposite flank 缩短渐开线 Curtate involute 行星齿轮系 Planetary gear train 工作齿面 Working flank 球面渐开线 Spherical involute 齿轮传动 Gear drive;Gear transmission 非工作齿面 Non-working flank 渐开螺旋面 Involute helicoid 配对齿轮 Mating gears 相啮齿面 Mating flank 阿基米德螺旋面 Screw helicoid 小齿轮 Pinion 共轭齿面 Conjugate flank 球面渐开螺旋面Spherical involute helicoid 大齿轮 Wheel;Gear 可用齿面 Usable flank 圆环面 Toroid 主动齿轮 Driving gear 有效齿面 Active flank 圆环面的母圈 Generant of the toroit 从动齿轮 Driven gear 上齿面 Addendum flank 圆环面的中性圈 Middle circle of the toroid 行星齿轮 Planet gear 下齿面 Dedendum flank 圆环面的中间平面 Middle-plane of the toroid 行星架 Planet carrier 齿根过渡曲面 Fillet 圆环面的内圈 Inner circle of the toroid 太阳轮 Sun gear 齿顶 Crest;Top land 啮合干涉 Meshing interference 内齿圈 Ring gear;Annulus gear 槽底 Bottom land

渐开线花键的参数标注

渐开线花键的参数标注 (1)在零件图样上,应给出制造花键时所需的全部尺寸、公差和参数,列出参数表,表中应给出齿数、模数、压力角、公差等级和配合类别、渐开线终止圆直径最小值或渐开线起始圆直径最大值、齿根圆弧最小径及其偏差、M值和W值等项目。必要时画出齿形放大图。(2)花键的检验方法见GB/。其中对花键的齿槽宽和齿厚规定了三种综合检验法和一种单项检验法(详见GB/),花键的参数标注于采取检验方法有关。 (3)在有关图样和技术文件中,需要标记时,应符合如下规定: 内花键:INT 外花键:EXT 花键副:INT/EXT 齿数:z(前面加齿数值) 模数:m(前面加模数值) 30°平齿根:30P 30°圆齿根:30R °圆齿根: 45°圆齿根:45 45°直线齿形圆齿根:45ST 公差等级:4、5、6或7 配合类别:H(内花键);k、js、h、f、e或d(外花键) 标准号:GB/—1995 标记示例: ①花键副,齿数24,模数,30°圆齿根,公差等级为5级,配合类别为H/h,标记为: 花键副:INT/EXT 24z××30R×5H/5h GB/T —1995 内花键:INT 24z××30R×5H GB/T —1995 外花键:EXT 24z××30R×5h GB/T —1995 ②花键副,齿数24,模数,内花键为30°平齿根,公差等级为6级,外花键为30°圆齿根,公差等级为5级,配合类别为H/h,标记为: 花键副:INT/EXT 24z××30P/R×6H/5h GB/T —1995 内花键:INT 24z××30P×6H GB/T —1995 外花键:EXT 24z××30R×5h GB/T —1995 ③花键副,齿数24,模数,°圆齿根,公差等级为6级,配合类别为H/h,标记为: 花键副:INT/EXT 24z×××6H/6h GB/T —1995 内花键:INT 24z×××6H GB/T —1995 外花键:EXT 24z×××6h GB/T —1995 ④花键副,齿数24,模数,45°圆齿根,内花键公差等级为6级,外花键公差等级为7级,配合类别为H/h,标记为: 花键副:INT/EXT 24z××45×6H/7h GB/T —1995 内花键:INT 24z××45×6H GB/T —1995 外花键:EXT 24z××45×7h GB/T —1995 ⑤花键副,齿数24,模数,内花键为45°直线齿形圆齿根,公差等级为6级,外花键为45°渐开线齿形圆齿根,公差等级为7级,配合类别为H/h,标记为: 花键副:INT/EXT 24z××45ST×6H/7h GB/T —1995 内花键:INT 24z××45ST×6H GB/T —1995 外花键:EXT 24z××45ST×7h GB/T —1995

花键校核

3.3.5花键的连接强度计算 花键连接的强度计算与键连接相似,首先根据连接的结构特点、使用要求和工作条件选定花键类型和尺寸,然后进行必要的强度校核计算。花键的主要失效形式是工作面被压溃(静连接)或工作面过度磨损(动连接)。因此静连接通常按工作面上的挤压应力进行强度计算,动连接则按工作面上的压力进行条件性的强度计算。 计算时,假定载荷在键的工作面上均匀分布,每个齿工作面上的压力的合力F 作用在平均直径d m 处,即传递的转矩T=zFd m /2,并引入系数Ψ来考虑实际载荷在各花键齿上分配不均的影响,则花键连接的强度条件为 静连接 σp =m 3 zhld 10·2ΨT ≤[σp ] 动连接 p= m 3zhld 10·2ΨT ≤[p] 式中: Ψ——载荷分配不均系数,与齿数多少有关,一般去Ψ=0.7~0.8,齿数多时取偏小值; z ——花键的齿数; l ——齿的工作长度;mm h ——花键齿侧面的工作高度,矩形花键,h=(D-d )/2-2C,此处D 为外花键的大径,d 为内花键的小径,C 为倒角尺寸,单位均为mm ;渐开线花键,a=30°,h=m ,a=45°,h=0.8m ,m 为模数; d m ——花键的平均直径,矩形花键,d m =(D+d )/2;渐开线花键,d m =d i ,d i 为分度圆直径,mm ; [σp ]——花键连接的许用挤压应力,MPa ; [p]——花键连接的许用压力,,MPa ; 花键传递的转矩 T=zFd m /2

T=64×23518×0.32÷2=240824N ·m σp =m 3 zhld 10·2ΨT =65≤[σp ]

渐开线花键计算说明

基于GB/T17855-1999 方法的端面花键齿承载能力计算1. 术语、代号及说明

2. 计算(渐开线花键) 2.1 名义切向力Ft Ft=2000 × T/D 本例:Ft=2000×T÷19.098=104.72T N 2.2 单位载荷W W=Ft/z ×l ×cos αD 本例:W=104.72T/24×25×cos34 °=0.2105T N/mm 2.3 系数 (1)使用系数K1 (2)齿侧间隙系数K2 当花键副的受力状态如图 1 所示时,渐开线花键或矩形花键的各键齿上所受的载荷大小,除取决于键齿弹性变形大小外,还取决于花键副的侧隙大小。在压轴力的作用下,随着侧隙的变化(一半圆周间隙增大,另一半圆周间隙减小),内花键与外花键的两轴线将出现一个相对位移量e0。其位移量e0 的大小与花键的作用侧隙(间隙)大小和制造精度高低等因素有关。产生位移后,使载荷分布在较少的键齿上(对渐开线花键失去了自动定心的作用),因而影响花键的承载能力。此影响用齿 侧间隙系数K2 予以考虑. 通常K2 =1.1 ~3.0 。 当压轴力较小、花键副的精度较高时,可取K2=1.1 ~1.5; 当压轴力较大、花键副的精度较低时,可取K2=2.0~3.0; 当压轴力为零、只承受转矩时,K2=1.0 。

图 1 只承受压轴力F、无转矩T,内外花键的位置 (3)分配系数K3 花键副的内花键和外花键的两轴线在同轴状态下,由于其齿距累积误差(分 度误差)的影响,使花键副的理论侧隙(单齿侧隙)不同,各键齿所受载荷也不同。 这种影响用分配系数K3 予以考虑。对于磨合前的花键副,当精度较高时(按GB/T 1144 标准为精密级的矩形花键或精度等级按GB/T3478.1 标准为5 级或高于5级时),K3=1.1 ~1.2; 当精度较低时(按GB/Tll44 标准为一般用的矩形花键或精度等级按GB/T3478.1 标准低于 5 级时),K3= 1.3 ~1.6 。对于磨合后的花键副,各键齿均参与工作,且受载荷基本相同时,取K3=1.0 。 (4)轴向偏载系数K4 由于花键副在制造时产生的齿向误差和安装后的同轴度误差,以及受载后的扭转变形,使各键齿沿轴向所受载荷不均匀。用轴向偏载系数K4 予以考虑。其值可从表3 中选取。 对于磨合后的花键副,各键齿沿轴向载荷分布基本相同时,可取K4=1.0 。当花键的精度较高和分度圆直径D或平均圆直径dm 较小时,表 3 中的轴向偏载系数K4 取较小值,反之取较大值。 本例:假设K1=1.25 、K2=1.2 、K3=1.3 、K4=1.2 2.4 承载能力计算 (1)齿面接触强度计算

30°渐开线花键的设计计算(实例计算)

30°渐开线花键的设计计算 机械产品设计2010-10-27 12:50:56 阅读20 评论0 字号:大中小订阅 30°渐开线花键的设 30°渐开线花键的设计计算 2010-07-22 16:29 已知: m=1.25 Z=24 αD=30° 1、分度圆直径D: D=mZ=1.25*24=30 2、基圆直径Db: Db=mZCOSαD=1.25*24*cos30=25.98 3、齿距p: p=πm=1.25π=3.927 4、内花键大径基本尺寸Dei: Dei=m(Z+1.5)=1.25*(24+1.5)=31.875 5、内花键大径下偏差: 0 6、内花键大径公差:IT12-14,取IT12,公差值0.25 7、内花键渐开线终止圆直径最小值DFimin: DFimin=m(Z+1)+2CF=1.25*(24+1)+2*0.125=31.5 8、内花键小径基本尺寸Dii: Dii=DFemax+2CF=28.62+2*0.125=28.87 9、内花键小径极限偏差:查机械设计手册,为 10、基本齿槽宽E: E=0.5πm=0.5*π*1.25=1.963 11、作用齿槽宽EV: EV=0.5πm=1.963 12、作用齿槽宽最小值EVmin: EVmin=0.5πm=1.963 13、实际齿槽宽最大值Emax: Emax=EVmin+(Τ+λ)=1.963+0.137=2.100, 其中Τ+λ查机械设计手册,为0.137 14、实际齿槽宽最小值Emin: Emin=EVmin+λ=1.963+0.048=2.011 其中λ值查机械设计手册,为0.048 15、作用齿槽宽最大值EVmax: EVmax=Emax-λ=2.100-0.048=2.052 16、外花键作用齿厚上偏差esV:查机械设计手册,为0 17、外花键大径基本尺寸Dee:Dee=m(Z+1)=1.25*(24+1)=31.25 18、外花键大径上偏差esV/tanαD: 0 19、外花键大径公差:查机械设计手册,为0.16 20、外花键渐开线起始圆直径最大值DFemax= mz/2*√3+(1-4.8/z)*(1-4.8/z) DFemax=2 =28.62 其中:Db=25.98 D=30αD=30° hs=0.6m=0.6*1.25=0.75 esV/tanαD=0 21、外花键小径基本尺寸Die: Die=m(Z-1.5)=28.125 22、外花键小径上偏差esV/tanαD:0 23、外花键小径公差:IT12-14。选IT12,公差值0.21 24、基本齿厚S:S=0.5πm=0.5π*1.25=1.963 25、作用齿厚最大值SVmax: SVmax=S+esV=1.963+0=1.963

SAE花键标准简介(doc 5页)

SAE花键标准简介(doc 5页)_New

Lead Variation is the variation of the direction of the spline tooth from its intended direction parallel to the reference axis, also including parallelism and alignment variations (see Fig. 1a). Note: Straight (nonhelical) splines have an infinite lead. 导向公差:导向公差是花键的键齿的实际齿线与花键的参考轴线之间的平行度公差,这个公差包括平行度公差和圆周阵列公差(见图Fig.1a)。注意:直齿花键(非螺旋花键)的导向公差为无穷大。 译者注:这一条解释有待斟酌。 Length of Engagement (L q ) is the axial length of contact between mating splines. 结合长度(L q ):结合长度是两个相互配合的内、外花键之间的接触段的长度。 Machining Tolerance (m) is the permissible variation in actual space width or actual tooth thickness. 加工公差(m):加工公差是花键的实际齿槽宽和实际齿厚的允许的变动量。 译者注:在《GB/T 3478.1-1995 圆柱直齿渐开线花键》中,将加工公差定义为T。 Major Circle is the circle formed by the outermost surface of the spline. It is the outside circle (tooth tip circle) of the external spline or the root circle of the internal spline. 大圆:大圆是花键的最大齿形面的包络圆。它是外花键的外圆(齿顶圆),和内花键的齿根圆。 Major Diameter (D o , D ri ) is the diameter of the major circle. 大圆直径:大圆直径(D o , D ri )是大圆所在圆的直径。 译者注:在《GB/T 3478.1-1995 圆柱直齿渐开线花键》中,将大圆直径定义为: 内花键D ei 、外花键D ee 。 Minor Circle is the circle formed by the innermost surface of the spline. It is the root circle of the external spline or the inside circle (tooth tip circle) of the internal spline. 小圆:小圆是花键的最小齿形面的排斥圆。它是外花键的齿根圆,和内花键的内圆(齿顶圆)。 Minor Diameter (D re , D i ) is the diameter of the minor circle.

渐开线花键完整计算

渐开线花键完整计算 1、模数是径节制的Dp24,换算公式是25.4÷24≈1.0583。 2、棒间距是用量棒直径和分度圆齿槽宽根据公式算出来的。计算公式可参考国标。棒间距的计算公式是由几何学决定的,美标德标都一样。在量棒直径的选择上各个标准可能会有差异。 3、标准齿形定义为在分度圆上齿厚和齿槽宽相等,而分度圆直径定义为模数×齿数。分度圆周长=mzπ=2zE,所以E=mπ÷2=1.0583×π÷2≈1.6624,而图里面的齿槽宽比标准的大不少,所以图里的花键不是标准的齿形,也就是说是带变位系数的,也就是说实际上分度圆不是等分齿距的,内花键的齿槽宽是大于内花键的齿厚的。所以图里真实的齿槽宽需要根据棒间距和量棒直径逆推算。 4、实际齿槽宽就是根据棒间距的实际测量值逆推算出来的,最大最小实际齿槽宽分别对应着棒间距的最大最小值。作用齿槽宽是考虑到花键的几何公差后的最大实体边界对应的齿槽宽。花键加工过程中,齿距会有误差,24个齿就对应有24个齿距,都可能会有误差;齿形会有误差,齿形也叫齿廓就是那条渐开线,几何上是一条平滑的曲线,但现实中是锯齿状凹凸不平的;齿向会有误差,齿向误差也叫螺旋线误差,就是看齿宽两侧渐开线对应的点在齿面上画过去的线是平的还是鼓的,还是左歪还是右歪。以上3种误差的存在,会造成内花键的实体边界不在几何学上的位置上。内外花键配合实际上是广义的轴孔配合,公差原则也是存在的,基本上等于采用包容原则。 5、大小径在几何上的约束没那么多。大径不超出齿廓两侧渐开线的交点,小径不小于基圆,然后配对的内外花键大小径之

间互相留点间隙,在几何上就不会有什么干涉。但在受力上,小径要根据外花键的齿根强度取舍。一般只要不根切问题都不大。如果需要标准背书,大小径也可以按照标准给的比例系数确定。6、题主的图挺像我一客户的风格,都是参数栏放图纸左下角,参数栏也不给齿形齿向齿累公差,令人无法直观判断精度等级以及参数之间是否会有矛盾。如果再遇上热处理变形量随机,生产厂家那就要焦头烂额了。

渐开线花键参数标注

渐开线内(外)花键参数标注参考资料 在审查产品设计图纸的过程中,发现每位设计师对渐开线花键参数和检验方法的理解不同,在产品设计中采用的标注方法也有所不同,而且有一些不正确的地方。为此,在现行的渐开线花键参数表的基础上,参考了渐开线花键标准应用手册,编写了《渐开线内(外)花键参数在产品图中标注参考资料》。既能为设计师们在标注渐开线花键参数时提供方便,又能使在产品图纸中对渐开线花键参数的标注方法取得一致。不过,“下马伊始”就乱讲,难免错误和不当,请提宝贵意见。 在产品图纸中标注渐开线花键参数的建议: 1.由于渐开线内花键和外花键的有些参数在标注内容上有较大的区别,故建议在标 注内花键或外花键时使用两种不同的表格。 2.渐开线内(外)花键参数表的边框也采用细实线,与尺寸界限和尺寸线使用相同的线型。 3.对于内花键: 小径Dii的尺寸及其偏差标注在图形上; 大径Dei(当大径定心时除外)、分度圆直径D和齿根圆弧最小曲率半径Rimin等的尺寸标注在内花键参数表中,其偏差不必标注,由工艺保证。 4.内花键小径Dii的极限偏差(非定心直径时) 摘自GB/T 3478.1—1995 内花键小径Dii的偏差单位:μm 模数 m 0.25~0.75 1.00~1.75 2.00~10.00 直径Dii mm H10 H11 H12 >6~10 +58 +90 >10~18 +70 +110 +180 >18~30 +84 +130 +210 >30~50 +100 +160 +250 >50~80 +120 +190 +300 >80~120 +220 +350 >120~180 +250 +400

渐开线花键计算说明书

基于GB/T17855-1999方法的端面花键齿承载能力计算1.术语、代号及说明

2.计算(渐开线花键) 2.1名义切向力 本例: N 2.2单位载荷 本例:=0.2105T N/mm 2.3系数 (1)使用系数

(2)齿侧间隙系数 当花键副的受力状态如图1所示时,渐开线花键或矩形花键的各键齿上所受的载荷大小,除取决于键齿弹性变形大小外,还取决于花键副的侧隙大小。在压轴力的作用下,随着侧隙的变化(一半圆周间隙增大,另一半圆周间隙减小),花 键与外花键的两轴线将出现一个相对位移量。其位移量的大小与花键的作用侧隙(间隙)大小和制造精度高低等因素有关。产生位移后,使载荷分布在较少的键齿上(对渐开线花键失去了自动定心的作用),因而影响花键的承载能力。此影响用齿侧间隙系数予以考虑.通常=1.1~3.0。 当压轴力较小、花键副的精度较高时,可取=1.1~1.5;当压轴力较大、 花键副的精度较低时,可取=2.0~3.0;当压轴力为零、只承受转矩时,=1.0。 图1 只承受压轴力F、无转矩T,外花键的位置(3)分配系数

花键副的花键和外花键的两轴线在同轴状态下,由于其齿距累积误差(分度误差)的影响,使花键副的理论侧隙(单齿侧隙)不同,各键齿所受载荷也不同。 这种影响用分配系数予以考虑。对于磨合前的花键副,当精度较高时(按GB/T 1144标准为精密级的矩形花键或精度等级按GB/T3478.1标准为5级或高于5级时),=1.1~1.2;当精度较低时(按GB/Tll44标准为一般用的矩形花键或精度等级按GB/T3478.1标准低于5级时), 1.3~1.6。对于磨合后的花键副,各键齿均参与工作,且受载荷基本相同时,取=1.0。 (4)轴向偏载系数 由于花键副在制造时产生的齿向误差和安装后的同轴度误差,以及受载后的扭转变形,使各键齿沿轴向所受载荷不均匀。用轴向偏载系数予以考虑。其值可从表3中选取。 对于磨合后的花键副,各键齿沿轴向载荷分布基本相同时,可取=1.0。 当花键的精度较高和分度圆直径D或平均圆直径较小时,表3中的轴向偏载系数取较小值,反之取较大值。

ANSI B92.1-1970 SAE花键标准

ANSI B92.1-1970 SAE花键标准 INVOLUTE SPLINES 渐开线花键 Form Circle is the circle which defines the deepest points of involute form control of the tooth profile. This circle along with the tooth tip circle (or start of chamfer circle) determines the limits of tooth profile requiring control. It is located near the major circle on the internal spline and near the minor circle on the external spline. 渐开线终止圆:渐开线终止圆是用于控制齿廓上渐开线的极限距离的圆。渐开线终止圆与齿顶圆(或者修缘线的起点所在的圆)共同限制了所要求控制的渐开线齿廓的范围。渐开线终止圆的位置靠近内花键的大圆(齿根圆)或者外花键的小圆(齿根圆)。 译者注:这段话的意思是:只有在渐开线终止圆与齿顶圆(或者修缘线的起点所在的圆)之间的花键的齿形为渐开线齿形,其余部分不一定按照渐开线成形。 译者注2:在《GB/T 3478.1-1995 圆柱直齿渐开线花键》中,将Form Cycle定义为两个圆:内花键的渐开线终止圆和外花键的渐开线起始圆。而在本标准中,将这两个圆统称为Form Cycle,译者将Form Cycle翻译为渐开线终止圆。 Form Clearance (c F) is the radial depth of involute profile beyond the depth of engagement with the mating part. It allows for looseness between mating splines and for eccentricities between the minor circle (internal), the major circle (external), and their respective pitch circles. 齿形裕度:齿形裕度(c F)是相互配合的内、外花键的渐开线齿廓在径向方向上的间隙。齿形裕度是的相互配合的内、外花键之间能够存在一定松动,并且是的内花键的小圆(齿顶圆)、外花键的大圆(齿顶圆)、以及内、外花键各自的节圆之间存在一定的偏心距。 Form Diameter (D Fe, D Fi) the diameter of the form circle. 渐开线终止圆直径(D Fe, D Fi):渐开线终止圆所在圆的直径。 Internal Spline is a spline formed on the inner surface of a cylinder. 内花键:在圆柱体的孔的内表面形成的花键。 Involute Spline is one having teeth with involute profiles. 渐开线花键:花键的键齿的齿形为渐开线形式的花键。

E22-141直齿渐开线花键(法国)

E22-141 直齿渐开线花键 尺寸单位:毫米 (法国标准)

前言 目的: 1.阐明可按设计和制造渐开线齿轮相同的技术和机床来制造直齿渐开线花键的原则。 2.根据这些原则确定所制造的标准化的花键。 3.规定这些花键的公差,指出其检验方法。 适用范围: 这些花键可用于所有的机械行业中(汽车、航空、铁路、机床、电机等)。花键的机械加工精确、简便、经济,并能保证高速、低噪传动的自动定心性能。 基本原则: 1.花键轴的公称外径尺寸系列与滚动轴承的内径尺寸系列一致。 2.不论是何种配合形式,内花键采用同一种公差。 3.可使用展成法加工刀具,以尽量减少不同刀具的数目。 使用方法: 一、刀具 刀具类同于压力角20o的齿轮加工刀具。通常花键轴加工可用普通刀具,齿形铣刀,齿条类工具,齿轮状刀具。内花键可用齿轮状刀具或用拉刀加工。 二、花键齿形 1. 基准齿条 基准齿条为直齿齿条,压力角20o,齿高1.2m, 齿条齿顶至中线高为0.2m,直线齿面高度为1m,齿 根间隙为0.2m,范切节线位于中线下方距中线x m 处。确定切削范节切线与基准齿条(或原始齿条)中 线之间距离的系数称为齿形或齿的变位系数。 2. 模数m 花键分为十组,每组由一个模数值确定。模数分为两个系列: ①.主系列(推荐使用的系列)由10的约数构成:0.50,1.00,1.25,1.667,2.50,5.00, 10.00。

②.次系列由7.5的约数构成:0.75,3.75,7.50。 3.齿形(或齿)的变位系数x 主系列模数的花键齿形变位系数相同,x=0.8。但其中模数1.25,公称直径12,17的花键除外,这两种花键的齿形变位系数x=0.6;此外,模数1.667,公称直径17时齿形变位系数x=0.9。(见第4小节) 次系列模数的花键,根据其公称直径有三种不 同的齿形变位系数值:x=0.633,x=0.8(同主系列的齿形变位系数),x=0.967。如非特殊需要,应选用主系列的模数。上面所给出的齿形变位系数使花键具有下列特性: ——切削的范切节线位于压力角20o 的齿根部,但在接触区高度的一半处的压力角为30o 左右。 ——范切节线上的齿厚明显大于齿槽宽。 4. 内外花键范切节线的位置 由内花键内径D (其值D=A-2m )和分度圆D’(D’=N m )的关系,可以确定变位系数x;即x = m N m A 2) 4.0(+-(由A=2xm+Nm+0.4m 得)。 由前两个公式可得:D-D ’=A -N m -2m 。 由后一式可得:D-D’=(2x-1.6)m 。 所以,当x=0.8时,D=D’。 当模数m=1.25,在A=12,N=8和A=17,N=12两种情况时,通过公式x =m N m A 2) 4.0(+-可 以得出x=0.6。 当模数m=1.667,A=17,N=8时,x=0.9。 5. 齿高 所有主系列模数的花键,范切节线(分度圆)至齿顶的径向距离——花键齿高公称值为一个模数(1m )。实际上,支承面的高度为0.9m 。 由于A 是作为基本尺寸的公称尺寸,花键轴的外径依据定心方式不同其值为A 1’=A ,或

美国标准ANSI_B92[1].1-1970_SAE花键标准

以下为美国花键标准主要内容翻译 ANSI B92.1-1970 SAE 花键标准 INVOLUTE SPLINES 渐开线花键 Form Circle is the circle which defines the deepest points of involute form control of the tooth profile. This circle along with the tooth tip circle (or start of chamfer circle) determines the limits of tooth profile requiring control. It is located near the major circle on the internal spline and near the minor circle on the external spline. 渐开线终止圆:渐开线终止圆是用于控制齿廓上渐开线的极限距离的圆。渐开线终止圆与齿顶圆(或者修缘线的起点所在的圆)共同限制了所要求控制的渐开线齿廓的范围。渐开线终止圆的位置靠近内花键的大圆(齿根圆)或者外花键的小圆(齿根圆)。 译者注:这段话的意思是:只有在渐开线终止圆与齿顶圆(或者修缘线的起点所在的圆)之间的花键的齿形为渐开线齿形,其余部分不一定按照渐开线成形。 译者注2:在《GB/T 3478.1-1995 圆柱直齿渐开线花键》中,将Form Cycle 定义为两个圆:内花键的渐开线终止圆和外花键的渐开线起始圆。而在本标准中,将这两个圆统称为Form Cycle ,译者将Form Cycle 翻译为渐开线终止圆。 Form Clearance (c F ) is the radial depth of involute profile beyond the depth of engagement with the mating part. It allows for looseness between mating splines and for eccentricities between the minor circle (internal), the major circle (external), and their respective pitch circles. 齿形裕度:齿形裕度(c F )是相互配合的内、外花键的渐开线齿廓在径向方向上 的间隙。齿形裕度是的相互配合的内、外花键之间能够存在一定松动,并且是的内花键的小圆(齿顶圆)、外花键的大圆(齿顶圆)、以及内、外花键各自的节圆之间存在一定的偏心距。 Form Diameter (D Fe , D Fi ) the diameter of the form circle. 渐开线终止圆直径(D Fe , D Fi ):渐开线终止圆所在圆的直径。 Internal Spline is a spline formed on the inner surface of a cylinder. 内花键:在圆柱体的孔的内表面形成的花键。 Involute Spline is one having teeth with involute profiles.

渐开线花键完整计算

齿数Z / 44模数M / 2压力角ao30花键组合长度lmm32外花键外径deemm90外花键短径模具mm84.4内花键短径diimm86根圆角半径ρmm0.8渐开线起始圆直径dfemm85.7工作齿高度h wmm2全齿高度hmm2.8弦齿厚度sfnmm4.297319输入扭矩tn.m11458.8材料抗拉强度σbmpa980材料屈服强度σsma835安全系数SH / 1.25齿根弯曲强度安全系数SF / 1服务系数K1 / 1.25齿隙系数K2 / 1.1分配系数K3 / 1.1轴向偏心载荷系数K4 / 1.5应力转换系数K / 0.15齿磨损允许的压应力σh1mpa10齿磨损允许的压应力σh2mpa9.4弯矩mbn.m0作用直径dhmm85 .18773应力集中系数αTN / 2.238703公称切向力ftn260427.3单位载荷wn / mm213.5764剪应力τ渐开线花键如下:tnmpa94.401321,齿面的允许接触强度[σH] mpa294.4353σhmpa106.78822,齿根的允许弯曲强度[σF] mpa431.9559计算渐开线花键的承载力1.花键对的基本参数,齿表面压应力(计算值),2。工作条件参数3,检查结果σfmpa168.26663,齿根的容许剪切强度[τF] mpa215.978,τfmaxmpa211.33654外部花键的抗扭强度(允许值)[σv] mpa368.0441σvmpa163.5079齿表面摩擦的允许压应力[σH1] mpa110σhmpa106.7882齿表面摩擦的允

许压应力[σH2] mpa9 .4σhmpa106.7882b,花键对的耐磨性很长,并且齿表面的压应力(计算值)不符合要求。5当花键对工作108个周期时,齿面的压应力(计算值)满足要求。齿根的最大剪切应力(计算值)满足要求。等效应力(计算值)满足要求。弯曲应力(计算值)满足淬火和回火淬火淬火95110135170185185205碳钢化碳碳化碳化碳化碳化碳化碳钢化碳镍铁合金的三重淬火0.36363636364≤1.0> 1.0-1.5> 1.5-2.2.1.1-1.31.2-1.1.3-1.1.2-1.1.2-1.1.2 -1.1.2-1.3-1.71.6-2.41.7-2.91.4-2.91.8-2.81.9-3.51.5-2.12.0-3-3.22.1-4.11.11.2-1.61.3-2.11 .1 1.4.4.4- 2.11.4-2.4-2.1.2-1.1.1.1.1.1.- 2.41.3-1.81.5-2.51.6- 3.01.4-2.01.7-2.91.8-3.61.5- 2.21.9- 3.32.0- 4.21.6-2.42.1-3.62.2-4.81.3-2.01.4-2.81.5-3.41.4-2.21.6-3.21.7-屈服强度[σS] 83578535545抗拉强度[σb] 1080980600,材料的机械性能等级机械性能等级20ccrmnti40cr> 30-50> 50-80> 80-120> 120机械性能等级20ccrmnti40cr> 30-50> 50-80> 80-120> 120系列或模数/ mm平均圆直径DM灯系列或m≤2≤30> 30> 30> 50> 50> 50> 50> 50-120> 120> 120或模量/ mm平均圆直径DM灯系列或m ≤2≤30> 30> 30> 50> 50> 50>