LCM出货检验标准

编写: _______________ 日期:_____________

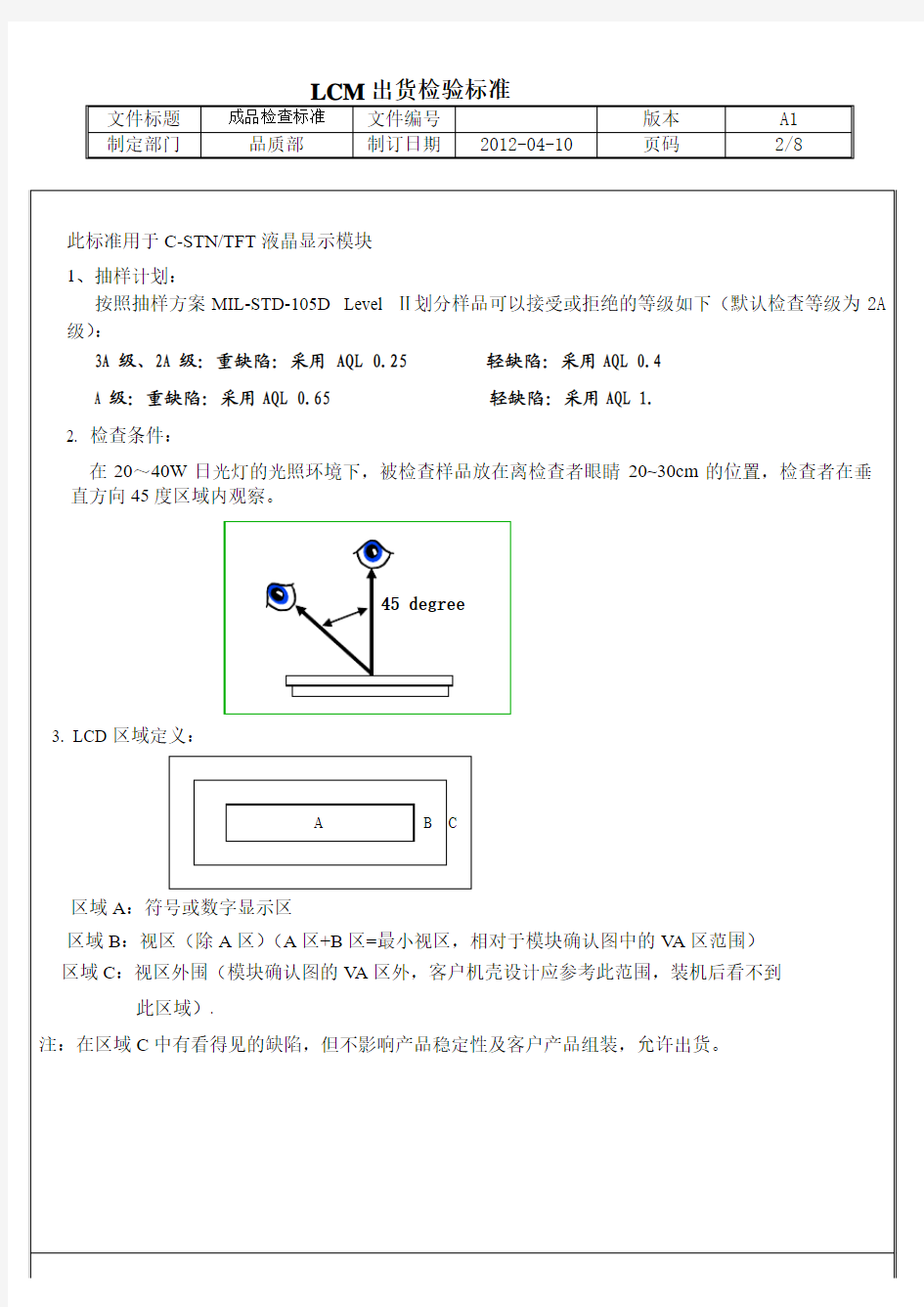

审批: _______________ 日期:______________

文控中心审核日期:

如此印章并非红色,代表此文件并非合法之版本,并不会

受到控制及更新,请使用受控制之文件

文件控制印章

X Y Z

≤2.0≤S不考虑

常见表面破损

X Y

≤2.0 <环氧框内边缘

裂痕

不允许有延伸趋势的裂痕

1、外凸以工程图尺寸为准

、内凹依破损判定方法判定

、组装效果不影响

同背光组装存在缝隙,一边翘起,翘起高度H≤

H>0.15,NG

出货检验标准

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】 一、目的为保证本公司的最终产品品质,加强对出货产品的检验,确保检验合格 后的产品才能包装、入库、发货。 二、范围 适用于本公司最终产品的出货检验。 三、职能 1、品质科负责成品的检验、包装、及检验规定的制定和培训。 2、采购员负责成品的发货工作。 3、需入库的产品,由仓库管理员进行防护、标识、分类保管。 四、标准内容 1、成品的定义:已完成全部生产过程,经检验合格后就可以交货的产品。 2、检验方式:检验人员根据”检验日单”对需检验的产品进行 3 文件核对 无误后,将流转盒中的产品整齐的摆放在检验工作台上,需对该批次产品一 一检验,杜绝偷工减料(不检验或者抽检) ,并及时的记录在检验报告单上,不合格处以记号笔标识在产品上。 3、最终产品的判定 a) 不合格品,需报废或返工的。 b) 不合格品,可特采接收的。 c) 合格产品,需入库的。 4、检验项目 3.1 外观的检测 a )产品不得有磕碰、划伤、毛刺等现象 b) 产品不得有材料缺陷。 c) 产品不得有裂纹、气孔、浃渣、焊接缺肉等现象。 d) 经过氮化的产品,观察氮化颜色:应该为均匀黑色或灰色,若出现金属 色,则为不合格品。 e) 对于特殊工序加工的,如抛光等,必要时需借助专门测量仪器观测。 d) 观察产品是否有按客户要求刻印的代号 (刻印的位置、内容无误),如 发现没有,则核对清楚后在规定位置刻印上代号。 3.2 结构、尺寸的检测 a) 根据客户图纸对产品进行一一检验,不得有漏检项。 3.3 性能的检测:一般指材料的硬度要求、氮化质量、对产品特性影响较大 的,需着 3.4 附件检验人员应核对清楚是否有客户特别要求的指示,如提供的检测报 告材料等。 3.5 包装检测: 检验人员检查产品的包装形态,确认产品的名称、规格、数量、包装要

塑胶品成品出货检验规范修后

塑胶品成品出货检验规 范修后 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

目的Array使作业员/QC对塑胶产品的检验标准,要求有较全面的认识,以使塑胶产品质量符合要求。 2. 适用范围 本规格适用于客户明确之塑胶部品检验标准(检查作业指导书)以外的检验项目。 3. 外观检验 3.1检验条件: ----无太阳光直照的场所 ----眼睛距被检品30cm距离,用5秒钟目查300cm2范围 3.2外观部品分级: ----I级面:位于部品表面,始终能接触,操作后,影响部品印象,品次的部位(正面、上面、左右侧面等)。 ----II级面:上述部位之外的部位,能直接被目视的地方(后面)。 ----III:级面:通常状态下不可见的地方,即没有缺陷也不降低商品价值,也不影响机能之类问题。 3.3 基本上以在、项的条件下检查对象品的角度,有时看到有时看不到的缺点认为可接受。 4.尺寸控制 尺寸控制时以满足大批量生产为前提,同时结合装配实施控制。 控制尺寸按照图纸要求,有长、宽、高、装配位及重要的柱位和孔位,以及重点尺寸控制。 5.检验标准 此规范系依据 GB/ 一次抽样方案Ⅱ级之抽样水准,随机取样进行检验,依据以下AQL进行判定。 严重缺陷(CR): C=0 主要缺点(MA):MA=主要为性能、功能不良及零部件漏装等,导致最终影响产品使用性能和装配。 次要缺点(MI):MI= 主要为外观不良或机械性能不良,但不影响性能的缺陷。

8、丝印产品的检验参照《丝印产品检验标准》 9、包装及其他 检测项目包括: 产品包装是否完好; 产品防护是否符合存放及运输要求; 产品标识是否属于环保类,环保RoHS标识是否齐全; 产品合格证标识是否正确齐全无误。 10、其他特性 其他如塑胶件的阻燃性、抗高温、低寒测试、破坏性实验等,可根据客户具体要求进行,或通过协商达成协议标准。

成品出货检验工作标准流程

成品出货检验工作流程 1. 目的规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。 2. 适用范围适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验 检杳结果确认 -- 田r旦护口丿卜"旳罗1 首件合格处理 批量检验 抽检不合格处理 职责工作要求 相关文件 /记录 生产每一订单生产的第一台机送OQC佥验《首件检查生产按订单、样机、检验标准或规范、说明书、表》 检验员ECN料表、设计文件作首件检验《OQC检验报0Q(组长填写《首件检查表》(外观、功能)告》 QE QE对首件及《首件检查表》确认,并签署合格与《坏机分析报PIE/OQC 组否意见告》 长/PQC组长OQC PQC和PIE对机确认, OQC不合格发岀《OQC佥验报告》,注明首件检查 PIE工程PIE分析原因,发岀《坏机分析报告》 生产部已投产机返工,生产再重送首件 OQC组长首件检验合格,OQCS知生产线组长在《首件确认 检验员表》上签字确认后,生产部批量生产 OQC组长首件检验合格,OQC批量抽检 /PQC 组长/PIE根据产品检验标准、规范,《产品检验抽样规定》, OQC主管设计文件,批量抽检 检验员记录抽检的每台机流水号 PIE首批检验合格机抽一箱做整箱落地试验 首批检验合格机(配有电源的产品)抽一箱做24 小时煲机试验 根据抽检结果填写OQC佥验报告 批量抽检不合格PQC OQC PIE对机确认 OQC主管在OQC佥验报告上签字确认 OQC在生产部产成品送检单上填写REJ,注明不良 项目,发岀《OQC佥验报告》, 工程PIE发岀《坏机分析报告》,在线指导生产线返工,返工 后重新送检

出货检验报告

东莞美迪华实业有限公司 出货检验报告 文件编号: 生产日期客户名称出货数量 订单编号物料编号抽检数量 产品名称产品型号良品数 检验依据□《检验规范》□《实物样板》□《BOM表》□《可靠性测试规范》合格率 抽样标准:MIL-STD-105EⅡ级正常检验水平 AQL 严重(Cr)=0 主要(Major)=0.65 次要(Minor)=1.5 Acc/Rej Ac(允收数)0 Ac(允收数)Ac(允收数)Re(拒收数)0 Re(拒收数)Re(拒收数) 检验项目 品质标准要求检验记录判定标准 判定检验工具 外观 CR MA MI 01外箱和彩盒表面不能有破损,划伤试装符合要求。 02外箱箱唛印刷正确,不能有少印多印,字体模糊。 03彩盒条形码需与外箱条形码数字一致。 04产品视窗区符合客户标准。 05吸塑和PVC本体表面不能有明显划伤划痕、变型 06产品表面处理符合客户标准,干净无脏污、胶屑。 07产品表面不能有披锋,变型,拉白,缺料等。 08产品边缘有无缺口,露白,掉皮或附着力不良。 09、整体效果符合样品要求。 10产品LOGO图案、烙印位置、深度符合样板要求。 11材料规格符合客户要求。 颜色01符合颜色样板或上下限要求。 包装01产品编码、名称、标签内容填写是否正确,清楚,包装是否符合包装要求,包装盒、贴纸、纸箱有无破损受潮等。 尺寸01依工程图纸所标识尺寸测量。 可靠性 测试 01按客户要求及相关测试规范测试。 实配检验01与机壳及相关配件配合是否良好,配合缝隙是 否符合标准。 跌落测试01按跌落测试规范或客户要求测试。 合计QA判定□合格□特采□返工□不合格检验员/日期: 备注 审核核准

成品检验规范完整版本

成品检验规范 1. 0目的 为控制本厂所有生产的出货成品的品质最终能完全达到客 户之期望值. 2.0范围: 适用于本厂所有生产之出货成品. 3.0 职责 3.1装配负责于成品之装配包装. 3.2 QA负责于成品的抽样检查. 3.3仓库部负责成品之搬运、储存、装柜. 4.0检验标准: 4.1依据MIL-STD-105E Level II单次抽样计划,AQL值:CR:0 MAJ:1.5 MIN:4.0. 4.2依据订单、包装资料以及《成品检验标准》. 5.0 作业程序 5.1生产部将包装好的成品摆放于装配部成品区,挂好待检牌,同时填写好“成品入库单”,或先入仓库待检区通知品管部QA员检查. 5.2 QA员接到通知后,根据“入库单”准备齐相关“订单”、“包装资料”、“成品检验标准”于装配部成品区按照 MIL-STD-105E Level II单次抽样对成品进行抽取样本检查. 5.3 QA对抽取之样本第一外箱,根据外箱跌落测试规范进行

外箱跌落测试.测试之后对其该箱之内外箱及产品进行特别之功能及外观检查.检查后之良品与不良品同此批一同判定,其它物料性测试依据客户要求按相应《测试进行》或客户标准执行。测试结果记录于“QATest.Report”中。 5.4 QA对其抽成品检查后,合格品按要求正常之装回原箱,不合格品通知装配负责人一同对其进行核对,确认. 5.5 QA抽查后,统计其不合格总数,据“AQL允收之标准”对该批成品进行判定;不合格数量不超过“AQL允收标准”时,此批为合格,QA在成品标识单上盖〝 QA PASS〞章,然后QA 填写好“成品检验报告”交于主管核实,并于“入库单”上签名,同时与“成品检验报告”复写件交于仓库,通知入库或转移至成品区. 5.6如统计其不合格总数超过其”AQL允收标准”,QA员填写好”成品检验报告”并同不合格样板交品管部主管最终确认.如确认为不合格,QA员填写“品质异常报告书”与不合格样板一同交生产部主管,并在成品标识单上盖 QA Reject”章由生产部对不合格品进行纠正及返工改善,QA对其进行追踪,及对该批纠正之后的产品进行重检并把检验结果记录于“成品检验报告”上. 5.7检验记录要求:填写报表要求真实,字迹清楚,整洁. 6.0记录表格

成品出货检验标准

成品出货检验标准 一、目的 产品出成品仓前,实施保证检查以便确认产品的质量状况,及是否合乎客户和公司的质量 要求;产品出厂后能满足客户的标准及使用者的爱好,提高市场的竞争力。 二、适用范围 凡本司生产的成品出仓库前,依本办法作抽样检查。 三、定义 OQA(Outgoing Quality Assurance):出货质量保证。 四、职责 1、负责对成品待验区机器按批执行抽样及检验机器进行拆包、附件检 查、包装、搬运 2、作业; 3、负责对量产机器检验状态的标识; 4、负责执行电气及外观、附件及包装检验与检验报表记录; 5、负责请相关部门对不良品进行分析与成品出货判定; 6、负责产品外观不良的出货判定; 7、负责重大问题之反馈和产品重大异常的判定及品质异常的追踪; 8、负责对成品仓放置超过3个月的成品,成品仓负责人提出申请,OQA 安排重新检验, 五、来料品质标准

六、缺点定义 缺点(CRI):产品本身具备的功能失效及影响人身安全。 主要缺点(MAJ):外观结构或尺寸结构,部分功能失效或者附属功 能失效。品质不符合规格。 次要缺点(MIN):凡是没有安全上隐患,亦非尺寸不良,不影响产品功能。外观面为次要不良,品质特性不符合规格及标准。 七、检验环境: 在下列范围内的湿度、温度和气压的任意组合 条件下进行测量。环境温度:15℃~ 35℃; 相对湿 度: 45%~ 75%; 大气压 力: 86KPa ~ 106Kpa ; 在上述测试条件下,被测设备应满足其性能规范,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能规范, 并允许被测设备在更为极端的条件下储存。 12、检验要求和内容 外观、结构质量检验 图象、伴音质量检验 功能质量检验 安全、电磁兼容质量检验 包装质量检验 6.外观、结构质量检验要求 检验内容与要求;

成品出货检验标准

成品出货检验标准 一、 目的 产品出成品仓前,实施保证检查以便确认产品的质量状况,及是否合乎客户和公司的质量 要求;产品出厂后能满足客户的标准及使用者的爱好,提高市场的竞争力。 二、 适用范围 凡本司生产的成品出仓库前,依本办法作抽样检查。 三、 定义 OQA(Outgoing Quality Assurance):出货质量保证。 四、 职责 1、 负责对成品待验区机器按批执行抽样及检验机器进行拆包、附件检查、包装、搬运 2、 作业; 3、 负责对量产机器检验状态的标识; 4、 负责执行电气及外观、附件及包装检验与检验报表记录; 5、 负责请相关部门对不良品进行分析与成品出货判定; 6、 负责产品外观不良的出货判定; 7、 负责重大问题之反馈和产品重大异常的判定及品质异常的追踪; 8、 负责对成品仓放置超过3个月的成品,成品仓负责人提出申请,OQA 安排重新检验, 六、 缺点定义 缺点(CRI ):产品本身具备的功能失效及影响人身安全。 主要缺点(MAJ ):外观结构或尺寸结构,部分功能失效或者附属功能失效。品质不符合规格。 次要缺点(MIN):凡是没有安全上隐患,亦非尺寸不良,不影响产品功能。外观面为次要不良,品质特性不符合规格及标准。 七、检验环境: 在下列范围内的湿度、温度和气压的任意组合条件下进行测量。 环 境温度:15℃~35℃; 相对湿度:45%~75%; 大气压力:

86KPa~ 106Kpa; 在上述测试条件下,被测设备应满足其性能规范,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能规范,并允许被测设备在更为极端的条件下储存。 12、检验要求和内容 外观、结构质量检验 图象、伴音质量检验 功能质量检验 安全、电磁兼容质量检验 包装质量检验 6.外观、结构质量检验要求 6.1 检验内容与要求; Ⅰ产品外观必须具有如下标志,且标志正确、清晰可辨 产品机壳或后盖贴纸上必须有产品商标、型号、名称、生产企业名称; 产品后盖必须具有警告用户安全使用的“警告标记”; 产品后盖上应有电源性质、额定电压、最大电流、电源频率、功耗等; 产品后盖上必须加贴产品序号条码,且与纸箱、保修卡号码一致; 产品面壳上必须有正确的指示灯标志; Ⅱ产品外观、结构质量检验要求 产品外观应整洁光滑,表面不应有凹凸变形、粗糙不平、划伤、脱漆、缩水、间隙、裂纹、毛刺、边缘棱角突出、霉斑、脏污、色差、金属斑点、黑点、纹理等任何缺陷; 外观各类文字、图案及符号丝印应端正、清晰、牢固,标识功能应与实际产品特性相符; 产品保护膜应粘贴良好,无破损、脏污等不良; 产品铭牌、装饰件、紧固件及其它零部件应无锈蚀、变形、划伤、金属斑点、黑点等任何不良现象,且安装牢固、匹配良好,无缺损、脱落、松动、歪斜、间隙、 台阶、螺孔错位等问题 指示灯、接收头及其白镜或红镜安装应规范,不应漏装或歪斜; 开关、按键、旋钮等应操作灵活可靠,无缺损、变形、划伤、歪斜等问题; 各类音视频输入输出接口(含RF 接口、S 端子接口、YUV 接口、VGA 接口等)应安装牢固、端子颜色正确,拔插顺畅; 显示屏应安装牢固,无偏斜,与机箱吻合,且无超标划伤、黑点、脏污、油渍等缺陷 6.2 外观、结构质量检验方法;外观、结构质 量检验方法采取目测和手感检查。 7.图象、伴音质量检验要求 7.1 检验内容与要求; 图象、伴音质量主要通过输入RF、AV、VGA 等信号实现图象、伴音的输入输出质量检查,具体要求如下: 要求在敲击机箱时,图象应稳定无异常;

塑胶产品出货检查标准

塑胶产品出货检查标准

东莞市科业塑胶模具有限公司 企业标准 2014年9出货检验标准 受控状态: 文件版号: A/0 文件制订: 文件审核: 文件批准: 东莞市科业塑胶模具有限公司

一、目的 為產品質量檢查提供判斷合格是否的依據﹑產品接收的標准与產品Critical ﹑Major ﹑Minor 缺限予以界定,此資料說明G/M 產品一般外观的要求和准則。 二、范圍 公司所有产品的出货檢查. 三、檢查標准(某种產品具体需檢查哪些項目,見相應作業指導書的規定) 1.外觀(包括包裝)抽樣檢查標準: a.按MIL-STD-105E 單次正常抽樣標准進行. 致命: 0% 严重: 0.4% 轻微: 1.0% 若major 或minor 其中之一項超出接受范圍便拒收. b.包装箱应用所规定的包装箱包装,不得用错箱,箱不得变形,破烂,现品票不得涂改并端正贴于箱的右中央。 c.检查产品时无特殊规定检标准,一律参照检查标准书检查. 2. 尺寸抽樣檢查標準. 依据基准书如實測尺寸5PCS 不符合工程图纸或相应检查指导要求,不可以接受[客户有特棌放宽除外]. 3. 功能試裝檢查: a. 如有印刷/喷油附着力检测应按客户规定的测试标准及要求对表面进行附着力测试,不能有剥离脱色现象. b. 对应的装配件进行试装,如有变形,间隙大,装配其他问题则判定为NG 4. 重量檢查: 除有特別規定外,本公司重量檢查所得數据,僅供參考用. 5. 如有任何矛盾存在于通用标准,指导书和QC 工程图之间,最终以客户签字的样板为准。 四.質量階級的定義(一﹑二級﹑三級表面) 一級表面: 使用者在正常使用过程中直接能看到的表面.如: 頂部; 正面等. 二級表面: 使用者在正常使用过程中不能直接能看到的表面,如: 后部 ` 底部等. 三級表面: 使用者在正常使用过程中很难或根本看不到 的表面.內部,表面隱藏部分等.

成品出货检验标准

成品出货检验标准

地址:江苏省盐城市盐都区华锐路与盐渎路交汇处西南角Revidion Date:Amend Date: 1、

地址:江苏省盐城市盐都区华锐路与盐渎路交汇处西南角Revidion Date:Amend Date:

地址:江苏省盐城市盐都区华锐路与盐渎路交汇处西南角Revidion Date:Amend Date: 2、负责产品外观不良的出货判定; 3、负责重大问题之反馈和产品重大异常的判定及品质 异常的追踪; 4、负责对成品仓放置超过3个月的成品,成品仓负责 人提出申请,OQA安排重新检验, 五、来料品质标准 A Q L:允收品質水準 缺点AQL (CRI)0 (MAJ)0.4 (MIN) 1.0 六、缺点定义 缺点(CRI):产品本身具备的功能失效及影响人身安全。 主要缺点(MAJ):外观结构或尺寸结构,部分功能失效或者附属功能失效。品质不符合规格。 次要缺点(MIN):凡是没有安全上隐患,亦非尺寸不良,不影响产品功能。外观面为次要不良,品质特性不符合规格及标准。 七、检验环境: 在下列范围内的湿度、温度和气压

地址:江苏省盐城市盐都区华锐路与盐渎路交汇处西南角Revidion Date:Amend Date: 的任意组合条件下进行测量。 环境温度:15℃~35℃; 相对湿 度: 45%~ 75%; 大气压 力: 86KPa ~ 106Kpa ; 在上述测试条件下,被测设备应满足其性能规范,但在比上述测试条件更宽的范围内,设备仍能工 作,但可不满足其所有的性能规范,并允许被测设 备在更为极端的条件下储存。 12、检验要求和内容 外观、结构质量检验 图象、伴音质量检验 功能质量检验 安全、电磁兼容质量检验 包装质量检验 6.外观、结构质量检验要求 6.1 检验内容与要求; Ⅰ产品外观必须具有如下标志,且标志正确、清晰可辨 产品机壳或后盖贴纸上必须有产品商标、型号、名称、生产企业名称; 产品后盖必须具有警告用户安全使用的“警告标记”; 产品后盖上应有电源性质、额定电压、最大电流、电源频率、功耗等; 产品后盖上必须加贴产品序号条码,且与纸箱、保修卡号码一致; 产品面壳上必须有正确的指示灯标志;

产品检验抽样规定

1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确 保来料及成品的质量稳定、良好。 2.范围:适用本公司IQC进料检验、OQC成品出货检验的所有产品。 3.职责: a)IQC、OQC负责执行本规定 b)品管部负责监督执行并视产品实际情况制定、修改本规定 4.程序: A.来料检验 1)抽样标准:按MIL-STD-105E (等同GB2828-87)Ⅱ级检查水平一次抽样进行 2)合格质量水准AQL规定: ①电子料MAJOR:;MINOR: ②组合料MAJOR:;MINOR: 3)检查严格度:正常检验 4)抽样方式:随机抽样 5)抽样批量:每一订单作为一个检查批次 以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。 B.成品出货检验 1)抽样标准:按MIL-STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行 2)合格质量水准AQL规定: ①内销有线产品、寻呼机:MAJOR:;MINOR: ②内销无线产品:MAJOR:;MINOR: ③外销产品:在客户验货标准规定的AQL轻重缺陷均加严一个等级, 特殊情况由产品QE决定 3)检验严格度:正常检验 4)抽样方式:随机抽样 5)抽样批量

①一般以生产线每小时生产某机型的平均数量作为一个批量,有线电话 一般以280PCS为一个批量 ②根据相应机型的质量控制计划来确定每批批量 ③生产清机尾数少于50PCS应全检 6)抽样标准转移规则 正常检验时,若连续五批中有两批经初次检验不合格,则从下一批检验转到加严检验 加严检验时,若连续五批中有两批经初次检验合格,则从下一批检验转到正常检验 正常检验时,若连续十批经初次检验合格,则从下一批检验转到放宽检验 放宽检验时,若有一批不合格,则从下批检验转到正常检验 抽样方案见附录1-4

成品出货检验标准修订版

成品出货检验标准 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

成品出货检验标准 一、目的 产品出成品仓前,实施保证检查以便确认产品的质量状况,及是否合乎客户和公司的质量要求;产品出厂后能满足客户的标准及使用者的爱好,提高市场的竞争力。 二、适用范围 凡本司生产的成品出仓库前,依本办法作抽样检查。 三、定义 OQA(Outgoing Quality Assurance):出货质量保证。 四、职责 1、负责对成品待验区机器按批执行抽样及检验机器进行拆包、附件检查、包装、搬运 2、作业; 3、负责对量产机器检验状态的标识; 4、负责执行电气及外观、附件及包装检验与检验报表记录; 5、负责请相关部门对不良品进行分析与成品出货判定; 6、负责产品外观不良的出货判定;

7、负责重大问题之反馈和产品重大异常的判定及品质异常的追踪; 8、负责对成品仓放置超过3个月的成品,成品仓负责人提出申请,OQA安排重新检 验, 五、来料品质标准 六、缺点定义 缺点(CRI):产品本身具备的功能失效及影响人身安全。 主要缺点(MAJ):外观结构或尺寸结构,部分功能失效或者附属功能失效。品质不符合规格。

次要缺点(MIN):凡是没有安全上隐患,亦非尺寸不良,不影响产品功能。外观面为 次要不良,品质特性不符合规格及标准。 七、检验环境: 在下列范围内的湿度、温度和气压的任意组合条件下进 行测量。环境温度:15℃~35℃; 相对湿 度: 45%~ 75%; 大气压 力: 86KPa~ 106Kpa; 在上述测试条件下,被测设备应满足其性能规范,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能规范,并允许被测设备在更为 极端的条件下储存。 12、检验要求和内容 外观、结构质量检验 图象、伴音质量检验 功能质量检验 安全、电磁兼容质量检验 包装质量检验

LED灯具成品检验标准

成品检验规范 文件编号:版本号: 编制:日期: 审核:日期: 批准:日期: 生效日期:受控状态:

文件变更记录

1、目的 规范成品入库及出货检验流程,确保出货产品满足客户的需求,不断的提升品质,提高客户的满意度,模拟客户对产品的验证。 2、适用范围 适用于所有LED 灯具产品入库及出货检验。 3、定义 检验面的定义 A 面:直接看到的区域如:玻璃面,铝基板,LED,透镜面。 B 面:不在直视范围,但暴露在外的面,如:灯具两侧面、散热片、铝型材、外壳,电源等。 C 面:正常使用时看不到的面。须拆卸的面。 4、检验条件 检验光源:普通日光灯灯源500lux. 检验角度:如图一所示,产品与水平视线成30°,并在检验时±15°旋转产品。 外观检验距离:未点亮距眼睛30cm±10cm,与眼睛成一条直线,点亮后距离 100cm±10cm. 外观检验时间:10s/每个面。 测试设备:见测试项目内仪器。 5、引用标准 GB/T Ⅱ级按接受质量限(AQL)检索的逐批检验抽样计划。 AQL 允收质量水平:MIN= MAJ= CRI=0(抽样方案主要以抽取数量)。 样本数小于或者等于20PCS 时全检处理。 样本的抽取原则:抽取为上中下抽取力求均匀/每板,随机性。

6、作业内容 成品送检 生产作业完成包装成品,移交待检区,开出【送检单】通知OQC 进行检验。 送检原则:生产按4H 的产量或者4H 内生产完的订单进行送检。 产线送检验时须经过IPQC 在【送检单】签字确认,确认是否完成所有生产工序。 OQC 检验 OQC 抽样按执行。 OQC 核对订单要求、工程技术测试要求、检验规范、检验作业指导、图纸、客户要 求进行检验。 检验项目与判定标准按7检验内容执行,检验完毕在【送检单】备注后知会生产入 库。 检验标识记录 检验后如实填写【出货检验报告】 检验不合格在送验批上标识不合格标签,并开出【返工通知单】性能/结构问题给工程 给出返工方案生产执行,外观问题直接返工重检,若对品质判定有疑义则由工程,品质进行评估会签,达成一致放行,若达不成一致则由事业部负责人裁决,【返工通知单】一式三联,第一联品质部保留,第二联PMC 保留,第三联责任部门。 生产返工完毕在【送检单】备注复检OK 经IPQC 确认后送OQC 重新抽验,连续出现 3 批检验不合格在开出【品质异常报告】给相关部门/人员责任到人,并给出处理意见。 检验合格每箱盖OQC PASS 印章,若订单上有要求中性包装的盖无公司LOGO 标志的 印章。 若急需出货,因检验,老化,测试,时间不够则由PMC 提出特采申请,技术,品质进 行评估会签,达成一致放行,若达不成一致则由生产部负责人裁决。 样品检验以工程部工程师的要求的测试项目为准,标准或特殊要求以工程师的签名为 准。 仓库复检 库存超过1 个月的出货须PMC 安排仓库送OQC 检验,检验按执行。 库存超过半年的出货须PMC 安排生产线,重新老化,包装,OQC 检验流程。 入库 生产入库仓库收货,核对数量的同事须核对是否有OQC PASS 印章,若无则不允许入库。 仓库对库存品须做到先进先出,产品防潮,防水,防撞同一批次,型号,不可混放等。 仓库在出货装车时通知OQC 去现场确认,并拍照装车状况记录存入电脑。 抽样检验转移规则(加严、正常、放宽) 从正常检验到放宽检验:必须同时满足以下两个条件,缺一不可: A. 生产稳定,连续一周检验无异常。 B. 品质部门认为放宽检验可取。 从放宽检验到正常检验:进行放宽检验时,如果出现下面任何一种情况,就必须转回 正常检验: A、有一批检验不被接收。 B、生产不稳定或延迟。 C、品质部门认为有必要恢复正常检验。 加严检验以下有其中一条则进行加严检验。 A. 有客户投诉。

成品出货检验标准

成品出货检验标准 Prepared on 22 November 2020

成品出货检验标准 一、目的 产品出成品仓前,实施保证检查以便确认产品的质量状况,及是否合乎客户和公司的质量要求;产品出厂后能满足客户的标准及使用者的爱好,提高市场的竞争力。 二、适用范围 凡本司生产的成品出仓库前,依本办法作抽样检查。 三、定义 OQA(Outgoing Quality Assurance):出货质量保证。 四、职责 1、负责对成品待验区机器按批执行抽样及检验机器进行拆包、附件检 查、包装、搬运 2、作业; 3、负责对量产机器检验状态的标识; 4、负责执行电气及外观、附件及包装检验与检验报表记录; 5、负责请相关部门对不良品进行分析与成品出货判定; 6、负责产品外观不良的出货判定; 7、负责重大问题之反馈和产品重大异常的判定及品质异常的追踪; 8、负责对成品仓放置超过3个月的成品,成品仓负责人提出申请,OQA 安排重新检验, 五、来料品质标准

六、缺点定义 缺点(CRI):产品本身具备的功能失效及影响人身安全。 主要缺点(MAJ):外观结构或尺寸结构,部分功能失效或者附属功能失效。品质不符合规格。 次要缺点(MIN):凡是没有安全上隐患,亦非尺寸不良,不影响产品功能。外观面 为次要不良,品质特性不符合规格及标准。 七、检验环境: 在下列范围内的湿度、温度和气压的任意组合条件下 进行测量。环境温度:15℃~35℃; 相对湿 度: 45%~ 75%; 大气压 力: 86KPa ~ 106Kpa ; 在上述测试条件下,被测设备应满足其性能规范,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能规范,并允许被测设备在 更为极端的条件下储存。 12、检验要求和内容 外观、结构质量检验 图象、伴音质量检验 功能质量检验 安全、电磁兼容质量检验 包装质量检验 6.外观、结构质量检验要求 检验内容与要求; Ⅰ产品外观必须具有如下标志,且标志正确、清晰可辨 产品机壳或后盖贴纸上必须有产品商标、型号、名称、生产企业名称;

出厂检验报告范本

出厂检验报告 出厂检验报告

出厂检验报告

钟子期听懂了俞伯牙的琴音——“巍巍乎若高山,荡荡乎若流水”,俞伯牙视其为知音。钟子期死后,面对江边一抔黄土,俞伯牙发出“此曲终兮不复弹,三尺瑶琴为君死”的感慨,摔琴而去,从此,高山流水,知音难觅。 红楼里,宝钗与黛玉皆爱宝玉,宝钗看重功名,常拿一些伦理纲常来压制他的不羁与顽劣,黛玉却从未提及这些,因她懂得他的心性,她说“你既为我之知己,自然我亦是你之知己”,造化弄人,木石前缘虽是虚空一场,却怀金悼玉,梦萦千古,今日读来依然荡气回肠! 不是所有的相遇都可以相知,不是所有的相知都可以永恒。生命里,我们只愿结交那些心性相宜的人,统一的语言,相同的志趣,将彼此的心灵拉近,一份懂得,不言不语,却在默契里滋生。 懂得,是两颗心的对望,潜生一种心灵感应,不发一言,便可知会。一声懂得,没有千言万语,却可以令人眸中含泪,心中蕴暖。 这世间太多人情薄凉,你是否觉得,有一个真正懂你的人,是一种幸福与慰藉呢?茫茫人海,你不孤单,有人愿与你同运命,共风雨,如此,多好! 风懂云的情怀,它,轻轻的吹送,云姿更加漫妙;雪懂梅的寒傲,它,悄悄的绽放,梅骨愈加清奇;泉懂山的伟岸,它,静静的流淌,山林更为葱茂;雨懂花的心思,它,无声的洒落,花香尤为清绝…… 杏花疏影小楼边,一腔笛韵委婉悠扬;山亭古寺四月间,深涧桃花兀自娇娆;暗香疏影黄昏后,东篱素菊暗香盈袖;柴门冬雪夜归人,红泥火炉绿蚁新醅……若懂得,景与物,也相宜。 彷徨失意时,一句懂得,是严冬的一场花开春暖,茫然无助时,一句懂得,是酷暑的一阵清凉细雨,心与心的贴近,皆因一个“懂得”而欣慰,美好。

出货检验标准

一、目的 为保证本公司的最终产品品质,加强对出货产品的检验,确保检验合格后的产品才能包装、入库、发货。 二、范围 适用于本公司最终产品的出货检验。 三、职能 1、品质科负责成品的检验、包装、及检验规定的制定和培训。 2、采购员负责成品的发货工作。 3、需入库的产品,由仓库管理员进行防护、标识、分类保管。 四、标准内容 1、成品的定义:已完成全部生产过程,经检验合格后就可以交货的产品。 2、检验方式:检验人员根据”检验日单”对需检验的产品进行3文件核对无 误后,将流转盒中的产品整齐的摆放在检验工作台上,需对该批次产品一一检验,杜绝偷工减料(不检验或者抽检),并及时的记录在检验报告单上,不合格处以记号笔标识在产品上。 3、最终产品的判定 a)不合格品,需报废或返工的。 b)不合格品,可特采接收的。 c)合格产品,需入库的。 4、检验项目 3.1外观的检测 a)产品不得有磕碰、划伤、毛刺等现象

b) 产品不得有材料缺陷。 c) 产品不得有裂纹、气孔、浃渣、焊接缺肉等现象。 d) 经过氮化的产品,观察氮化颜色:应该为均匀黑色或灰色,若出 现金属色,则为不合格品。 e) 对于特殊工序加工的,如抛光等,必要时需借助专门测量仪器观 测。 d) 观察产品是否有按客户要求刻印的代号(刻印的位置、内容无误), 如发现没有,则核对清楚后在规定位置刻印上代号。 3.2结构、尺寸的检测 a) 根据客户图纸对产品进行一一检验,不得有漏检项。 3.3性能的检测: 一般指材料的硬度要求、氮化质量、对产品特性影响较大的,需着 重注意。 3.4附件 检验人员应核对清楚是否有客户特别要求的指示,如提供的检测报 告材料等。 3.5包装检测: 检验人员检查产品的包装形态,确认产品的名称、规格、数量、包 装要求、标识、邮寄地址是否符合要求,不符合要求则按包装文件 重新包装、标识。 5、产品经检验判定后的处理 4.1对于检验不合格的成品按照《不合格品控制程序文件》的相关内容进

出货检验规范精编

出货检验规范精编 Document number:WTT-LKK-GBB-08921-EIGG-22986

出货检验规范 建立出货检查控制程序 ,为确保产品出厂前进行最终检验和测试,判定产品品质符合顾客要求,防止不合格品流出。 一、职责 1)品质部负责产品出货前检验的执行与结果记录,负责所有技术 要求的相关检验记录。 2)研发工程部负责检验项目及参数值的确定。 3)营销部负责产品出货前的检验通知。 4)仓库负责产品出货检验工作的配合。 5)生产部负责对不合格产品进行返工返修及按需要执行纠正措 施。 二、检验控制流程 1)产品入库前/出货检验实施: ①生产部装配车间完成装配后首先进行内部自检、互检、复 检,确认合格后填写《内部报检单》向品质部报检。(报检单内容应清楚反映:机型、名称、报检数量、装配员工自检签 名、复检人员签名、具体报检时间) ②品质部接到生产部装配车间《内部报检单》后,首先确认报 检的机型、数量与销售部出货通知单相符。 ③品质部确定了生产部报检信息与出货信息一致后对出货产品进行检验。

④品质部应重点对机器的结构、功能、系统等按照标准文件设定参数进行测试。 ⑤在检验过程中发现不良问题较多而且超过 3个低级问题时, 检验员无须再检验可以直接向生产部车间主管提出拒检,同时 做好不良标识待处理。 ⑥品质部拒绝检验已作好不良标识后要及时向生产主管反馈不 良信息,由生产部装配主管或生产工艺人员找到异常问题机器 的装配者要求立即返工并对机器重新检验,直到自检合检后再 次向品质报检。 ⑦品质部接到生产部装配车间二次报检后,应重点对返工的部 位进行检验,同时按照系统出厂参数设定值进行调试确保合 格,最后将检验结果记录于《产品检验报告》中。 ⑧二次检验合格下架后,品质部还要根据客户远近评估包装方 式并对包装要求进行监控,一定要满足在运输过程中对机器造 成损坏因素的预防效果。 ⑨最后检查包装所使用的包装是否符合规格要求,是否有破 损,出货标贴或警示标识是否醒目等,所有工作完成后方可出 货。 ⑩最后品质部还得跟装车过程,监督在装车过程中防止造成损坏。 2)库存品出货检验实施:

产品出货检验管理规范

产品出货检验管理 规范 1

出货检验规定 1.总则 1.1.制定目的 为加强产品之品质管制,确保出货品质稳定,特制定本规定。 1.2.适用范围 凡本公司制造完成之产品,在出货前之品质管制,悉依本规定执行。 1.3.权责单位 1)品管部负责本规定制定、修改、废止之起草工作。 2)总经理负责本规定制定、修改、废止之核准。 2.出货检验规定 2.1.成品入库检验 成品入库前,依<最终检验规定>。采取逐批检验入库之方式,每一订单之成品能够一批或数批之方式交验入库。 2.2.成品出货检验 同一订单(制造命令)之成品入库完成后,在出货之前,应进行成品出货检验。检验方式如下: 1)由客户派员或客户指定验货机构人员对产品进行出货检 验。 2)客户授权由本公司品管部派员做出货检验。 3)上述两种情形以外之产品,本公司视同(2)款之情形,由品 2

管部派员做出货检验。 2.3.客户验货配合 1)业务部提前联络客户验货人员到本公司验货。 2)品管部派员协助客户作抽样及检验工作。 3)由客户出示验货报告,品管部存档并汇总。 2.4.合格出货 客户或本公司品管部出货检验判定合格之成品,能够办理出货手续。 2.5.拒收重流 1)客户或品管部出货检验判不合格(拒收)之成品,由品管部 填写<不合格通知单>通知相关部门。 2)品管、生技、制造部联合制定重流之对策,其中: A)品管部主导重流的对策。 B)生技部主导重流的作业流程。 C)制造部负责重流作业。 必要时,因重流时间较长,应由生管部作计划调度安排。 3)重流后,制造单位视同其它成品,依交验批逐经FQC最终 检验并入库。 4)待整个订单批(制造命令批)重流并检验合格入库后,再由 客户验货人员或品管部人员进行复检。 5)品管部负责追踪后续生产之预防改进对策。 3

成品检验工作流程

1.目的 规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。2. 适用范围 适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验生产 ?生产 检验员 OQC组 长 ?QE ?PIE/OQC 组长/PQC组 长 OQC PIE 生产部 ? OQC组长 ?检验员 ?OQC组长 /PQC组长 /PIE OQC主 管 检验员 PIE ?每一订单生产的第一台机送OQC检验 按订单、样机、检验标准或规范、 说明书、ECN、料表、设计文件作 首件检验 填写《首件检查表》(外观、功能) ?QE对首件及《首件检查表》确认,并 签署合格与否意见 ? OQC、PQC和PIE对机确认, 不合格发出《OQC检验报告》,注 明首件检查 工程PIE分析原因,发出《坏机 分析报告》 已投产机返工,生产再重送首件 ?首件检验合格,OQC通知生产线组长 在《首件确认表》上签字确认后, 生产部批量生产 ?首件检验合格,OQC批量抽检 根据产品检验标准、规范,《产品检 验抽样规定》,设计文件,批量抽检 记录抽检的每台机流水号 首批检验合格机抽一箱做整箱落地 试验 首批检验合格机(配有电源的产品) 抽一箱做24小时煲机试验 根据抽检结果填写OQC检验报告 ?批量抽检不合格PQC、OQC、PIE对机 确认 OQC主管在OQC检验报告上签字确认 OQC在生产部产成品送检单上填写 REJ,注明不良项目,发出《OQC检 验报告》, 工程PIE发出《坏机分析报告》,在 线指导生产线返工,返工后重新送 检 《首件检 查表》 《OQC检 验报告》 《坏机分 析报告》 开始 投产 检查结果首件不合格 首件合格处 批量检验抽检不合格