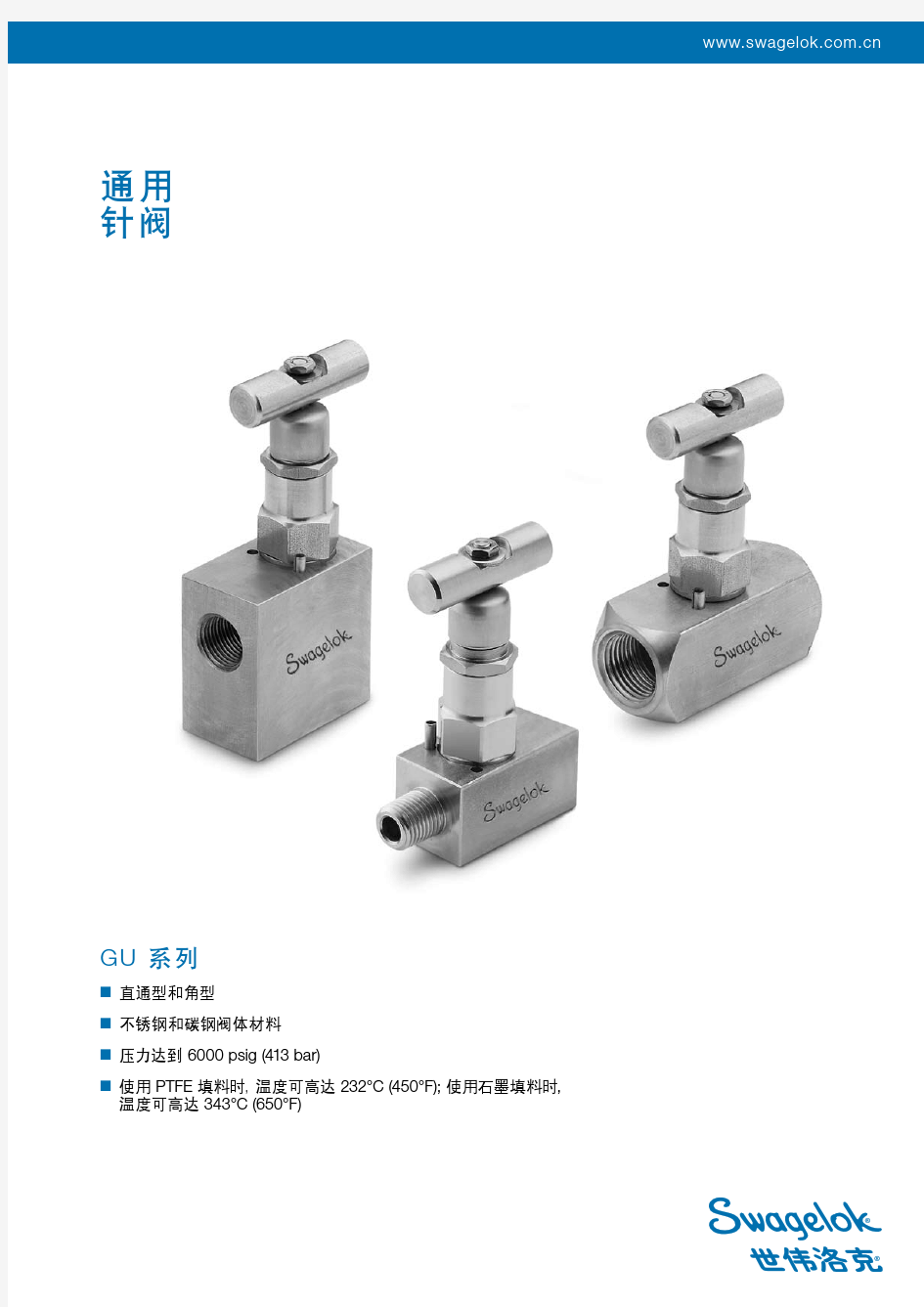

针阀UG系列

如何安装针阀式热流道系统

针对针阀式热流道喷嘴安装注意事项,我们做了一个简单的讲解分享 1、安装前检测板厚度 针阀式热嘴一般要检测四个板:码模板,分流板型腔板,热嘴固定板,A模,因为这些板模胚厂加工都会有余量,我们检测之后心里有底,经验高的人可以算出所需要的实际阀针长度。 2、安装前检测之深度 气缸深度,以下是几种气缸规格必须要熟知的几个深度尺寸,热嘴挂台到封胶位置深度,这个安装开放式的也必须做的。如果分流板型腔板和热嘴固定板是一块板的话,还必须检测分流型腔的深度。 3、安装前检测之角度 针阀式热嘴,客户模具上角度必须比阀针角度大,除非直升封胶。检测客户电极上的角度。如果不好检测的话用阀针直接跟模具接触,观察封针效果。安装前检测其他:阀针超出浇口部分 4、阀针封针情况 气路干净通顺,电磁阀组螺丝孔和气孔,浇口大小(这个影响不是很大) 5、安装中电路,气动,阀针和模具配合 以上检测是关于针阀式热嘴的,一般热嘴的必须步骤装针阀式热嘴还是一样需要做的。前期检测部分做好之后只需按正常步骤安装当开放式热嘴一样安装后就只要放阀针垫块,这个经常被模具厂忘记安装。 6、安装后检测 7、阀针动作这个必须做,手动,电动都试试,万一不行上模之后十分麻烦。 8、阀针封针效果,针阀式热嘴装好模之后要看看封针效果。效果OK,试模基本OK。试模如果封胶效果不好就只有温度和调机问题了。 9、电路检测,这个是普通热嘴也必须检测的。 10、常见问题 浇口坑洼不平:检查浇口区域温度浇口周边披锋:检查阀针角度和长度,浇口凸台:检查调机参数,阀针卡死:检查气压大小,配合间隙,阀针端面粘胶:检查阀针端面的光洁度,浇口区域光晕:检查浇口位置的包胶,温度差异,热嘴结构,调机工艺,混色:检查系统流道,热嘴结构,塑胶材料。 11、总结 针阀式热嘴和普通热嘴安装就是多了一个气缸和阀针,不要想成很难的,前期装模决定了后期产品的美观。尤其是分体式针阀式,重点在于和模具的配合。

热流道系统的组成结构

热流道系统的组成结构 热流道浇注系统可理解为注射成型机械的延伸。热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。热流道能够独立地加热,而在注塑模具中热绝缘,这样能够单独补偿因为与“冷”模具接触而造成的热量损耗。热流道模具已被成功地用于加工各种塑料材料,可以用冷流道模具加工的塑料材料几乎都可以用热流道模具加工。其零件最小的在0.1克以下,最大的在30公斤以上。热流道模具在电子、汽车、医疗、日用品、玩具、包装、建筑、办公设备等领域都有着到广泛的应用。 一个成功的热流道模具应用项目需要多个环节予以保障。其中最重要的有两个技术因素:一是塑料温度的控制;二是塑料流动的控制。一个典型的热流道系统由如下几部分组成: ?热流道板(Manifolds) ?热喷嘴(Hot nozzles ) 内加热式Internal Heating 外加热式Exteral Heating 针阀式Needle Valve ?加热元件(Heating elements) ?热传感器(Sensors and thermal couples ) ?温度控制器(Temperature controllers) 一、热流道板 热流道板是整个热 流道的系统的核心元件, 其主要任务是恒温地将 熔体从主流道送入各个 单独喷嘴,在熔体传送过 程中,熔体的压力降尽可 能减小,并不允许材料降 解。常用热流道板的形式 有:一字型,H型,Y型, X字型;结构上有外加热 图1:热流道板 热流道板和内加热热流 道板两大类。

热流道系统一般按照热流导板的加热方式分为两大类。 1、隔热式 隔热流道模有由模板组成的过大的流道。对流道不加热,但流道的尺寸要足够大,采用在工作条件下由凝结在流道壁的塑料提供的隔热效果,与每一射出的热力相结合,来维持熔体在流道内的畅通。 这 种系统在两类之中早一些、简单一些,优点是设计不那么复杂,制造成本低。缺点是有时在浇口会形成凝结;为了维持熔融状态,需要很快的工作周期;为了达到稳 定的熔融温度,需要很长的准备时间。另一个主要问题是很难取得注塑的一致性,或者说无法保证。还有是因为系统内无加热,因此需要较高的注塑压力,这样经常 会造成腔板的变形或弯曲。 2、加热式 加热流道系统也有 两种设计:内加热流道和 外加热流道: ? 内加热流道:内 加热流道的特 点是采用内部 加热的环形流 道。加热由流道 内的探针和加 热梭 ( 也叫作 分配器管 ) 提供。这一系统利用熔融塑料的隔热效果来减少热的传递和在模内其他地方的损失。 尽管有分配器管内的环形加热器,在加热梭与流道壁之间还是会有材料的凝结出现。材料必须在隔热壁与加热梭之间不停的流动,这与年流量效果加在一起,会造成系统内的压力下降,因此平衡的重要性非常关键。 考虑到这一问题,内加热系统最适宜加工范围大的材料和到各浇口等距的平衡流道。这一系统不适宜于热敏感塑料的使用。 内加热相对于隔热系统提供改进的热分配,但系统的成本更高、设计更复杂。这种系统需要很仔细的平衡和复杂的热控制。 ? 外加热系统:热流道的另一种设计是外加热系统。这种设计由具有内部流道的环形加热集流管组成。集流管的设计具有与模具其他部位隔离的多种隔热构造。这一系统的优点是更好的温度控制,但成本也比较高、设备复杂。 图2:热流道板结构图(Ewikon HPS Ⅲ T 热流道板)

热流道模具之针阀式流道

内容摘要:弹簧针阀式喷嘴不需要液压或气压的外部驱动装置,而是利用注塑压力和弹簧的弹力来实现喷嘴口的自动开关,其动作的可靠性是建立在针阀与分流梭的高精度配合基础之上。因此,它不仅具有高精度、高可靠性的优点,而且在模具上装卸起来简单便捷。热流道浇注系统即无流道浇注系统是指制品脱模后只有制品本身而无浇注系统凝固料, 弹簧针阀式喷嘴不需要液压或气压的外部驱动装置,而是利用注塑压力和弹簧的弹力来实现喷嘴口的自动开关,其动作的可靠性是建立在针阀与分流梭的高精度配合基础之上。因此,它不仅具有高精度、高可靠性的优点,而且在模具上装卸起来简单便捷。 热流道浇注系统即无流道浇注系统是指制品脱模后只有制品本身而无浇注系统凝固料,具有这种浇注系统的模具称为热流道系统。在热流道系统中,有两种形式的浇注口:开放式和针阀式。 针阀式热流道系统的工作原理是:将热嘴及热流道板安装在注射模具上,利用加热的原理,使塑料从注塑机炮筒出来后始终保持熔融状态。其结果是,制品的入水位就好像能直接接触到注塑机的射嘴一样,使成品在脱模时,由于针阀的作用而关闭了喷嘴口,避免出现一条或几条水口,从而无费料产生。 与普通模具相比,虽然针阀式热流道系统存在成本较高,定模的厚度以及定模的加工量均较大(除弹簧针阀式喷嘴外),系统比较复杂,容易在产品上留下浇口痕迹等方面的缺点,但采用这一系统后,能生产出质量稳定的高品质的产品。针阀式热流道模具的优点是: ● 可缩短加工周期,提高生产效率; ● 由于取代了冷流道,不产生料把(水口料),无需再粉碎,可节约大量原材料; ● 提高产品的一致性,无凸起浇口痕迹,彻底杜绝了浇口流涎,没有拉丝现象; ● 明显改善了产品的外观; ● 有助于降低产品应力,减少产品变形和结构引起的脆性,从而提高复杂结构产品的制作能力和使用寿命; ● 提供更多的加工程控,以便对注塑工艺进行精确调整; ● 不受注塑材料更换的限制。 通常,针阀式热流道系统由三部分构成——热流道板、喷嘴和温控器。热道流板与喷嘴和注塑机连接,将注塑出来的熔融状态的塑料熔体通过加热流道板分流到各个喷嘴。分流的塑料熔体通过加热喷嘴注射进各个模穴,通过充分降低注射压力,可降低产品的内应力,提高产品质量。温控器是利用热电偶来控制系统中喷嘴和分流板的加热器的温度,使塑料保持最佳的熔融状态,从而在热流道系统中起控制温度的作用。 喷嘴具有多种可供选择的规格和型号,一般是根据客户的不同需求或针对不同的塑料特性来确定的。对于通常所使用的气缸针阀式喷嘴而言,在其与模具装配的过程中,为了保证与型腔板、流道板、模具的上底板的高精度(同轴度)配合,就必须提高模具相应配合部分的加工精度,同时,这也给安装和维护工作带来了诸多不便。另外,这种喷嘴的高度尺寸较大(如图1所示),从而增加了模具的制造成本。 近年来,日本菲沙株式会社在针阀式喷嘴的基础上,开发出了具有专利技术的弹簧针阀式喷嘴。这种喷嘴的特点是:可用注塑压力和弹簧的弹力作为动力来实现喷嘴的自动开关,而无需另加气压或液压等外部驱动装置。弹簧针阀式喷嘴的结构如图2所示。

流道分类:绝热浇道、冷流道、热流道

你把这些文件按顺序下载后重新按顺序更改文件名,例如:part1.rar;part2.rar;......;part8.rar 然后解压part1.rar 流道分类:绝热浇道、冷流道、热流道。绝热浇道的设计复杂,但效果和维护成本非常低,不会耽误工时。冷流道和热流道斑竹基本上谈到了特点。我再具体补充一些自己的看法。 热流道分类:开放式、针阀式。 开放式结构简单、对材料的局限性较高,易出现拉丝和泄露,表面质量差,在国外的高精密模具中应用较少,同一副模具可和不同厂家的针阀式混用。很多公司能自己制造。 针阀式热流道节省材料,塑件表面美观,同时内部质量紧密、强度高。现在世界上有两大类针阀式热流道(根据注射原理):气缸式和弹簧式。气缸式依*控制器和时序控制器控制气缸推动针阀的关闭,结构较复杂,但本身设计简单。主要有DME(美国)、INCOE(美国)、MOLD-MASTER(加拿大---热流道的老大)、HUSKY(加拿大)、世纪(日本)、信好(新加坡)、YUDO(韩国)、克朗宁(中德合资--实际中国)、贝佳(中国)等。其中日本世纪没有进入中国市场。气缸式因为其结构的特点决定模具精度要高,同时调试和维护都比较复杂,其中MOLD-MASTER堪称热流道中的劳斯莱斯----加热部分在喷嘴上。他们中的很大成本在调试和维护上,客户基本不能自己维护。弹簧式就一家--FISA(日本),最大特点,依*弹簧和注射压力的平衡控制针阀开关,装配调试和维护简单,模具精度不高,日本国内客户基本自己有维护能力,广泛应用在家电、汽车饰件、精密多腔模具中。弹簧式与气缸的差别在于不能时序控制,不能很好解决熔接痕的问题。本人就是FISA公司的上海代表,因为看到斑竹对热流道的热情才有感而发。 价位上基本上这样(中国市场价),MOLD-MASTER、INCOE、DME、HUSKY、FISA、 信好、可朗宁、YUDO、贝佳,还有一些意大利扑精,深圳科技等的热流道也可以,我这里不是太了解。现在国外流行的叠模非热流道莫属,其实热流道模具减少了设计上的很多要求,对设计人员开发更多的模具结构提供了很大的方便。 我有一个模具群!群号是1406177 Q号是2204498 熱澆道的使用时机(zt) 熱澆道之原理:熱澆道模具是將傳統式模具或三板式模具的澆道與流道經常加熱,於每一成形時即不需要取出流道和澆道的一種嶄新構造。 由模具的結構來探討其差異性: 1. 為成形超大件製品: 須以熱澆道才能使塑膠流動~例如:汽車內襯板、平衡桿、…等,需要較多處同時進澆。 2.偏離射出成型機之中心的側向進澆: 以熱澆道方式進澆將可使模具的構造簡單,成形容易、加快成形速度、減少成形時的料頭……一舉數得。 三板模之缺點:

弹簧针阀式喷嘴的基本原理

弹簧针阀式喷嘴不需要液压或气压的外部驱动装置,而是利用注塑压力和弹簧的弹力来实现喷嘴口的自动开关,其动作的可靠性是建立在针阀与分流梭的高精度配合基础之上。因此,它不仅具有高精度、高可靠性的优点,而且在模具上装卸起来简单便捷。 热流道浇注系统即无流道浇注系统是指制品脱模后只有制品本身而无浇注系统凝固料,具有这种浇注系统的模具称为热流道系统。在热流道系统中,有两种形式的浇注口:开放式和针阀式。 针阀式热流道系统的工作原理是:将热嘴及热流道板安装在注射模具上,利用加热的原理,使塑料从注塑机炮筒出来后始终保持熔融状态。其结果是,制品的入水位就好像能直接接触到注塑机的射嘴一样,使成品在脱模时,由于针阀的作用而关闭了喷嘴口,避免出现一条或几条水口,从而无费料产生。 与普通模具相比,虽然针阀式热流道系统存在成本较高,定模的厚度以及定模的加工量均较大(除弹簧针阀式喷嘴外),系统比较复杂,容易在产品上留下浇口痕迹等方面的缺点,但采用这一系统后,能生产出质量稳定的高品质的产品。针阀式热流道模具的优点是: 可缩短加工周期,提高生产效率; 由于取代了冷流道,不产生料把(水口料),无需再粉碎,可节约大量原材料; 提高产品的一致性,无凸起浇口痕迹,彻底杜绝了浇口流涎,没有拉丝现象; 明显改善了产品的外观; 有助于降低产品应力,减少产品变形和结构引起的脆性,从而提高复杂结构产品的制作能力和使用寿命;

提供更多的加工程控,以便对注塑工艺进行精确调整; 不受注塑材料更换的限制。 通常,针阀式热流道系统由三部分构成——热流道板、喷嘴和温控器。热道流板与喷嘴和注塑机连接,将注塑出来的熔融状态的塑料熔体通过加热流道板分流到各个喷嘴。分流的塑料熔体通过加热喷嘴注射进各个模穴,通过充分降低注射压力,可降低产品的内应力,提高产品质量。温控器是利用热电偶来控制系统中喷嘴和分流板的加热器的温度,使塑料保持最佳的熔融状态,从而在热流道系统中起控制温度的作用。 喷嘴具有多种可供选择的规格和型号,一般是根据客户的不同需求或针对不同的塑料特性来确定的。对于通常所使用的气缸针阀式喷嘴而言,在其与模具装配的过程中,为了保证与型腔板、流道板、模具的上底板的高精度(同轴度)配合,就必须提高模具相应配合部分的加工精度,同时,这也给安装和维护工作带来了诸多不便。另外,这种喷嘴的高度尺寸较大(如图1所示),从而增加了模具的制造成本。

针阀式热流道的控制原理

针阀式热流道的控制原理 1、通过控制浇口开启时间,保证型腔填充顺畅及熔体流动平衡,消除熔接痕。 大型注塑件的注塑制造通常需要两个或多个热浇口才能注满。对于普通的热浇注系统,在注射开始时浇口便随之同时开启。这样的进胶方式不可避免地存在熔合缺陷,即在两股熔料前锋汇合时,由于两股熔体不能完全熔为一体,而形成熔合印迹,反应在制品表面上就是通常所说的熔接痕。虽然可以通过提高熔料温度、增大保压压力和调整注塑工艺参数等方法进行改善,但实际改善效果有限。 采用针阀式热流道技术来构建浇注系统,即可实现程序控制各阀浇口的开启和关闭,又可控制在第一股熔体刚刚流过第二个阀浇口时,阀针开启,打开第二个浇口,此时可根据需要开启或者关闭第一个浇口,一直进行下去直到所有浇口都被打开和型腔被充满,使熔体完全熔合,得到无熔接痕制品。 2.利用该技术获得的制件产品不会有残留浇口痕迹,因此,可适用加工表面质量要求较高的注塑件。 有些时候使用阀浇口的原因是因为阀浇口在制件上的痕迹平滑,只相当于一个顶出销所遗留的痕迹,所以它与潜伏式浇口和其他类型热流道端部痕迹相比要小得多。 3.更有效的控制保压和成形周期。 针阀式热流道能够使用较大直径的浇口,可使熔体在模腔中的流动加快,从而缩短制件成形周期,并能更好的保压。 4.有效减少制品的内应力,提高制件稳定性。 如中山汽车模具热流道前面所述,传统热浇注系统中两股熔体流动前锋汇合后会形成熔接痕,其结果不单只影响制品外观,同时也容易在制件内部产生较大的残余内应力。这种应力集中现象将会降低制品的强度。如果采用阀浇口控制技术控制熔体的进胶顺序,可以有效避免熔体流动前锋的直接交汇,从而避免了应力集中现象的产生,进而提高了制件的稳定性。 此外,使用针阀式热嘴还可防止在开模时物料反吸及牵丝(拉丝)现象的出现。 针阀式热流道系统结构及原理,针阀式热流道的阀针运动可通过弹簧控制,也可使用气压或液压等控制,其结构形式多种多样。 对于汽车保险杠这样的大型注塑件,我们通常采用时序针阀热流道。其稳定性较好,浇口的开启和关闭时间控制也比较可靠。

Moldflow在利用针阀式热流道消除熔接痕中的应用

Moldflow在利用针阀式热流道消除熔接痕中的应用 作者:杨巍 随着中国汽车产业迅猛发展,用户对大型注塑件的外观质量要求也越发严格。就大型注塑模具来说,已经不仅限于以流动、保压、冷却和注塑工艺等参数的严格控制来提高产品质量,更高的要求是消除熔接痕及熔体流动前沿交汇处由于内部分子的多向性而造成的应力集中。基于这样的发展需求,传统的进胶方式已经不能满足制件的成形需求。为此,我们引进针阀式热流道程序控制阀浇口的技术来解决这一技术难题。 针阀式热流道成形技术的优点 针阀式热流道技术以其特有的过程控制技术,可以在较高程度上提高制件的可靠性,使熔体在三维模腔中的流动更快、更顺畅,为制件带来更快的循环周期,在提高制件品质上起到尤为重要的作用。 1.通过控制浇口开启时间,保证型腔填充顺畅及熔体流动平衡,消除熔接痕。 大型注塑件的注塑制造通常需要两个或多个热浇口才能注满。对于普通的热浇注系统,在注射开始时浇口便随之同时开启。这样的进胶方式不可避免地存在熔合缺陷,即在两股熔料前锋汇合时,由于两股熔体不能完全熔为一体,而形成熔合印迹,反应在制品表面上就是通常所说的熔接痕。虽然可以通过提高熔料温度、增大保压压力和调整注塑工艺参数等方法进行改善,但实际改善效果有限。 采用针阀式热流道技术来构建浇注系统,即可实现程序控制各阀浇口的开启和关闭,又可控制在第一股熔体刚刚流过第二个阀浇口时,阀针开启,打开第二个浇口,此时可根据需要开启或者关闭第一个浇口,一直进行下去直到所有浇口都被打开和型腔被充满,使熔体完全熔合,得到无熔接痕制品(图1)。并可通过阀浇口的开关来获得一个平衡的流动状态。

图1 熔体从GATE1流出,当流动前锋经过GATE2时,开启GATE2,以此类推 2.利用该技术获得的制件产品不会有残留浇口痕迹,因此,可适用加工表面质量要求较高的注塑件。 有些时候使用阀浇口的原因是因为阀浇口在制件上的痕迹平滑,只相当于一个顶出销所遗留的痕迹,所以它与潜伏式浇口和其他类型热流道端部痕迹相比要小得多。 3.更有效的控制保压和成形周期。 针阀式热流道能够使用较大直径的浇口,可使熔体在模腔中的流动加快,从而缩短制件成形周期,并能更好的保压。 4.有效减少制品的内应力,提高制件稳定性。 如前所述,传统热浇注系统中两股熔体流动前锋汇合后会形成熔接痕,其结果不单只影响制品外观,同时也容易在制件内部产生较大的残余内应力。这种应力集中现象将会降低制品的强度。如果采用阀浇口控制技术控制熔体的进胶顺序,可以有效避免熔体流动前锋的直接交汇,从而避免了应力集中现象的产生,进而提高了制件的稳定性。 此外,使用针阀式热嘴还可防止在开模时物料反吸及牵丝现象的出现。 针阀式热流道系统结构及原理 针阀式热流道的阀针运动可通过弹簧控制,也可使用气压或液压等控制,其结构形式多种多样。 对于汽车保险杠这样的大型注塑件,我们通常采用油压缸控制阀针的运动。其优点是结构

热恒热流道系统热嘴之弹簧针阀式热嘴

热恒热流道系统热嘴之弹簧针阀式热嘴 来源:热恒热流道 弹簧针阀式热嘴不需要液压或气压的外部驱动装置,而是利用注塑压力和弹簧的弹力来实现热嘴口的自动开关,其动作的可靠性是建立在针阀与分流梭的高精度配合基础之上。因此,它不仅具有高精度、高可靠性的优点,而且在模具上装卸起来简单便捷。 热流道浇注系统即无流道浇注系统是指制品脱模后只有制品本身而无浇注系统凝固料,具有这种浇注系统的模具称为热流道系统。在热流道系统中,有两种形式的浇注口:开放式和针阀式。 针阀式热流道系统的工作原理是:将热嘴及热流道板安装在注射模具上,利用加热的原理,使塑料从注塑机炮筒出来后始终保持熔融状态。其结果是,制品的入水位就好像能直接接触到注塑机的射嘴一样,使成品在脱模时,由于针阀的作用而关闭了热嘴口,避免出现一条或几条水口,从而无费料产生。 与普通模具相比,虽然针阀式热流道系统存在成本较高,定模的厚度以及定模的加工量均较大(除弹簧针阀式热嘴外),系统比较复杂,容易在产品上留下浇口痕迹等方面的缺点,但采用这一系统后,能生产出质量稳定的高品质的产品。针阀式热流道模具的优点是: 一、可缩短加工周期,提高生产效率; 二、由于取代了冷流道,不产生料把(水口料),无需再粉碎,可节约大量原材料; 三、提高产品的一致性,无凸起浇口痕迹,彻底杜绝了浇口流涎,没有拉丝现象;

四、明显改善了产品的外观; 五、有助于降低产品应力,减少产品变形和结构引起的脆性,从而提高复杂结构产品的制作能力和使用寿命; 六、提供更多的加工程控,以便对注塑工艺进行精确调整; 七、不受注塑材料更换的限制。 通常,针阀式热流道系统由三部分构成——热流道板、热嘴和温控器。热道流板与热嘴和注塑机连接,将注塑出来的熔融状态的塑料熔体通过加热流道板分流到各个热嘴。分流的塑料熔体通过加热热嘴注射进各个模穴,通过充分降低注射压力,可降低产品的内应力,提高产品质量。温控器是利用热电偶来控制系统中热嘴和分流板的加热器的温度,使塑料保持最佳的熔融状态,从而在热流道系统中起控制温度的作用。 热嘴具有多种可供选择的规格和型号,一般是根据客户的不同需求或针对不同的塑料特性来确定的。对于通常所使用的气缸针阀式热嘴而言,在其与模具装配的过程中,为了保证与型腔板、流道板、模具的上底板的高精度(同轴度)配合,就必须提高模具相应配合部分的加工精度,同时,这也给安装和维护工作带来了诸多不便。另外,这种热嘴的高度尺寸较大,从而增加了模具的制造成本。 近年来,在针阀式热嘴的基础上,开发出了具有专利技术的弹簧针阀式热嘴。这种热嘴的特点是:可用注塑压力和弹簧的弹力作为动力来实现热嘴的自动开关,而无需另加气压或液压等外部驱动装置。 弹簧针阀式热嘴由于具有独特的结构,在与模具装配时,仅与型腔板(单块)发生装配关系,从而大大减少了安装和维护过程中的难度,降低了模具的制造成本,同时也省去了气缸针阀式热嘴的气动控制装置。特别是在单点浇模中,其所

开放式热流道与针阀式热流道模具拉丝问题如何解决

开放式热流道与针阀式热流道模具拉丝问题如何解决 文/热恒热流道 我是东莞热恒热流道的售后工程师,平时的工作就是处理一些热流道漏胶、拉丝等常见的热流道问题。这也是热流道模具比较常见的问题,遇上类似的问题客户会经常问我如何解决?首先我在这里纠正一个误点,拉丝现象是模具开模后,产品浇口处形成细丝,这条细丝粘在产品上或留在模内形成的一种产品缺陷。 拉丝现象和流延、冷料块现象是不同问题点,鉴于很多人将其混在一起,在这里为大家做一个简单的解释。拉丝现象造成原因大多都是浇口或热咀流道冷却不足造成的,但不是所有的拉丝问题都是由于温度引起的。 首先产品材料的特性影响很大,例如PP、PE、POM等材料,比较容易产生拉丝现象,再者模具调试时背压太大或者保压时间太短也会产生拉丝现象。既然拉丝现象和这么多因素都有联系,那么我们如何杜绝拉丝问题的出现? 工作中,我想很多热流道供应商都会提到“方案”这两个字,的确在模具行业飞速发展技术不断成熟的今天,“方案”的好坏就是体现热流道公司实力的标本。当然杜绝拉丝现象出现的首要前提就是热流道结构方案没有问题,结构有问题首先我们要考虑解决结构的问题,例如热流道通咀改尖嘴;开放式系统改为针阀式;热咀头部增加一个防拉丝垫块等等。这些结构上的问题,最好在热流道方案定制的前期都考虑进去,避免后期的整改。下面我就以针阀式和开放式分类谈一谈拉丝现象的解决方案。 针阀式系统的拉丝问题一般出现的比较少,少数油压系统且是阀针打在水

口料上的封胶方式偶有出现,原因是当阀针封胶时,会将热咀内的一段塑胶往前推到水口位,而当针到位时,水口内的料一部份冷却收缩,油压系统相对气压压力虽然大但速度却慢,所以热咀内被挤出的胶容易沾在阀针表面形成拉丝。 相关的解决方案如下: 1. 热阻采取两段加热的方式。 2. 缩短阀针的形成,减小阀针对水口料的影响。 3. 阀针上开回料槽,从而减少推出的塑胶。 4. 在走较量允许的情况下,减小系统的浇口尺寸。 5. 热咀浇口区域加冷却装置,降低阀针前端温度。 开放式系统的拉丝现象一般比较常见,原因是由于塑件在冷却的时候,是由浇口周边皮层先固化,如果浇口区域固化不完全时(浇口区域温度的不断输入),这时开模浇口区域的塑料被拉出形成拉丝现象。 相关解决方案如下: 1. 降低热咀温度,如果热咀够长更改为两段加热效果会更好。, 2. 减小浇口的尺寸,从而减小浇口外部的皮层。 3. 浇口处增加水路,降低浇口区域温度,优化浇口位置的冷却过程。 4. 更换小功率的发热圈,减小塑料在热阻中的塑化能力。 5. 优化注塑工艺条件,如保压,冷却,设定回料等方面考虑。 总之,拉丝现象可能用一次试模不能保证可以解决,但通过试模得到的情况结合以上我阐述的方法结论,就基本上可以解决所有热流道模具拉丝问题。