FCC汽油催化裂化降烯烃反应规律的考察_李文深

第30卷第3期辽宁石油化工大学学报V ol.30N o.3 2010年9月JOU R N AL OF L IA ON IN G SH IHU A U N IV ERSIT Y Sep.2010

文章编号:1672-6952(2010)03-0013-05

FCC汽油催化裂化降烯烃反应规律的考察

李文深,刘洁

(辽宁石油化工大学石油化工学院,辽宁抚顺113001)

摘要:采用微反)色谱联合的方法,考察了反应温度、反应时间及剂油质量比对原料油催化改质的产品分布、低碳烯烃(乙烯、丙烯和丁烯)产率和改质汽油族组成的影响。结果表明,原料油经催化改质后,烯烃质量分数大幅度下降,由原料中的42.6%降至13.4%,满足汽油新标准的要求,而异构烷烃和芳烃质量分数有较大幅度增加,分别由原料中的28.4%、18.2%增至40.4%、35.7%,可以预测F CC汽油在降低烯烃质量分数的同时,辛烷值不会降低,并且还会增加低碳烯烃的产率,可达25%左右。此外,提高反应温度、延长反应时间、增加剂油质量比均有利于降低改质汽油的烯烃质量分数,增产低碳烯烃。

关键词:催化裂化汽油;催化改质;降烯烃;低碳烯烃

中图分类号:T E624.4文献标识码:A do i:10.3696/j.issn.1672-6952.2010.03.004

Investig ation on Olefin-Decrement Reaction Rule

of FCC G asoline by Catalytic Cracking

LI Wen-shen,LIU Jie

(School of P etr ochemical T echnology,L iaoning S hihua Univ er sity,F ushun Liaoning113001,P.R.China)

Receiv ed6A p r il2010;r evised4M ay2010;accep ted10J une2010

Abstract:T he effects of r eaction t emperat ur e,reactio n time and mass r atio o f catalyst to oil on pr oduct distributio n,yields of light o lefins(including ethylene,pro py lene and buty lene),and g ro up co mpo sitio n of gaso line upgr aded w ere investig ated by using micr o-reacto r and g as chr omatog ra ph integ rated metho d in catalytic r eformulating.T he experimental r esult s show that o lefin content in g asoline decreases from42.6%in r aw mater ial to nearly13.4%,which is met with the requirements o f new

g aso line standar d.T he co ntents of iso-alkane and aromat ics are ma rkedly incr eased fr om28.4%and18.2%t o40.4%and

35.7%,respectiv ely,w hile the octane number o f gasoline is not r educed.M eanw hile,higher y ields o f lig ht olefins(25%)are also obtained after FCC gasoline being refo rmulated under labo rato ry conditions.In additio n,higher reactio n temper atur e, longer reactio n time,and hig her mass ratio of catalyst t o o il a re beneficia l to decr ease o lefin content of F CC gasoline and increase the yields o f lig ht olefins.

Key words:FCC gaso line;Catalytic upgr ading;O lefin decreasing;Light o lefins

Cor respo nding autho r.T el.:+86-413-6861667;fax:+86-413-6861667;e-mail:lj138********@163.co m

我国在2003年1月1日起执行新的汽油标准(GB17930)1999),新标准规定了汽油中烯烃的体积分数不大于35%,研究法辛烷值不小于90,芳烃的体积分数不大于40%[1-2]。而在我国,商品汽油80%以上来自流化催化裂化(FCC)汽油,催化裂化汽油的烯烃体积分数一般为45%~50%,有的甚至达到了60%,远高于国家新汽油标准[3-6]。因此,

收稿日期:2010-04-06

作者简介:李文深(1975-),男,辽宁盖州市,讲师,硕士。如何降低FCC汽油的烯烃质量分数成为炼油工业迫切需要解决的重大课题。目前,随着乙烯和丙烯的市场需求量逐年上升,仅靠传统的以轻质石油烃为原料,高温蒸气裂解制乙烯和丙烯已不能满足日益增长的市场需要。近几年开发了重质油深度催化裂解制乙烯和丙烯的技术,而该技术制得的乙烯和丙烯,大部分是由催化裂解的中间产物汽油馏分通过择形裂解而得[7]。因此,开发FCC汽油催化改质并增产低碳烯烃工艺具有重大的经济效益和社会效益。

本文在微反-色谱联合装置上研究中国石油华

北石化公司FCC汽油催化改质的反应规律,使其在降烯烃的同时增产低碳烯烃(包括乙烯、丙烯、丁烯),一方面使改质汽油的烯烃质量分数符合新标准要求,另一面也可解决乙烯、丙烯等供不应求的问题,从而为开发FCC汽油催化改质并增产低碳烯烃工艺奠定一定的基础。

1实验部分

1.1原料

实验所用原料为华北石化公司FCC汽油,按照GB/T1884-92的测定方法测定其密度为0.7251 g/cm3。利用SP-3420气相色谱仪分析烃族组成,其组成如表1所示。

表1F CC汽油烃类组成

组成质量分数,%

正构烷烃 5.5

异构烷烃28.4

环烷烃 5.3

芳香烃18.2

烯烃42.6

注:C5以下的烃类质量分数占6.8%。

1.2催化剂

实验所用的催化剂为工业平衡催化剂LV-23,其主要性质见表2。

表2催化剂L V-23部分性质

项目数据

堆积密度*/(g#cm-3)0.8056

微反活性,%64.4

w(C),%0.017

S BET/(m2#g-1)110.17

注:*堆积密度指的是沉降状态时的密度。

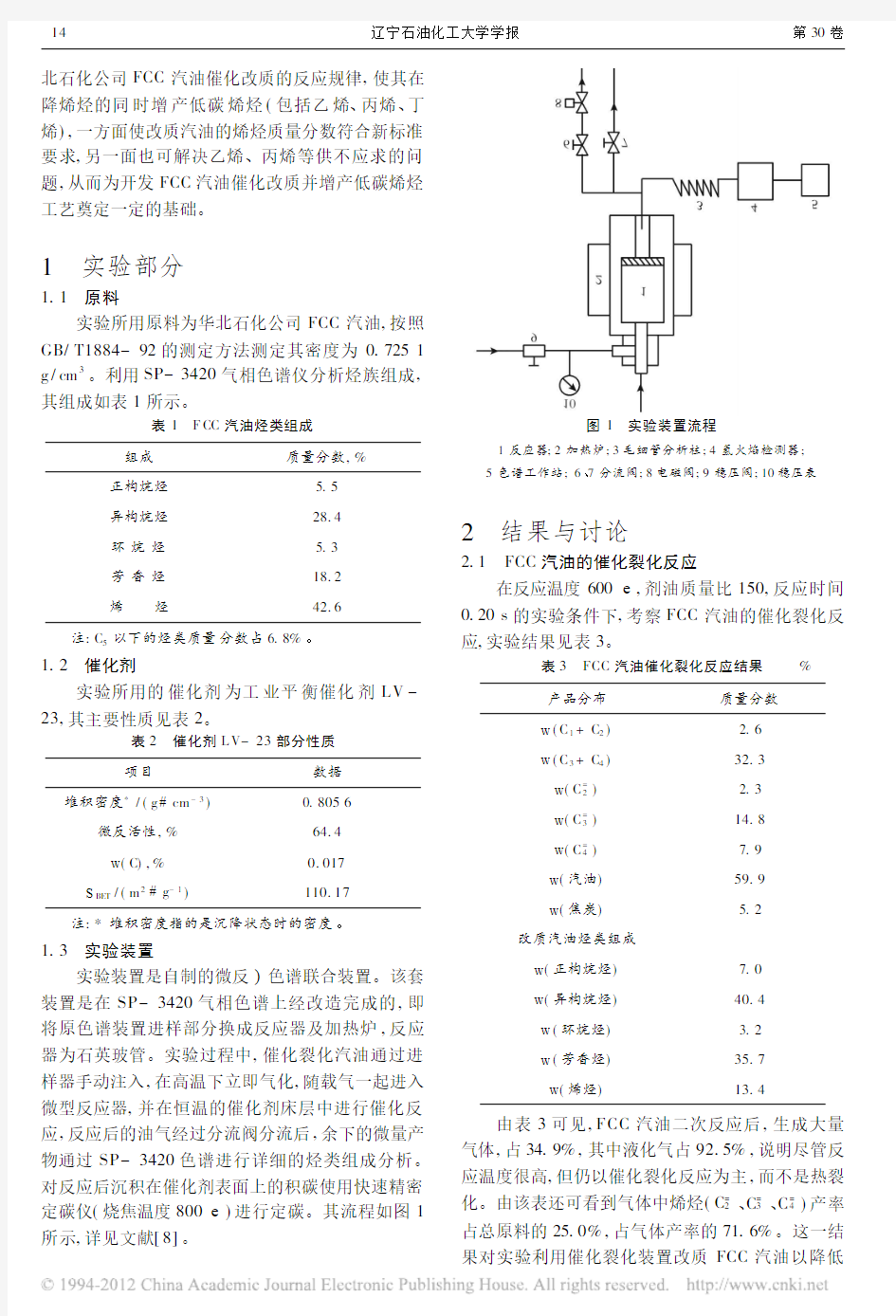

1.3实验装置

实验装置是自制的微反)色谱联合装置。该套装置是在SP-3420气相色谱上经改造完成的,即将原色谱装置进样部分换成反应器及加热炉,反应器为石英玻管。实验过程中,催化裂化汽油通过进样器手动注入,在高温下立即气化,随载气一起进入微型反应器,并在恒温的催化剂床层中进行催化反应,反应后的油气经过分流阀分流后,余下的微量产物通过SP-3420色谱进行详细的烃类组成分析。对反应后沉积在催化剂表面上的积碳使用快速精密定碳仪(烧焦温度800e)进行定碳。其流程如图1所示,详见文献[8]

。

图1实验装置流程

1反应器;2加热炉;3毛细管分析柱;4氢火焰检测器;

5色谱工作站;6、7分流阀;8电磁阀;9稳压阀;10稳压表

2结果与讨论

2.1FCC汽油的催化裂化反应

在反应温度600e,剂油质量比150,反应时间0.20s的实验条件下,考察FCC汽油的催化裂化反应,实验结果见表3。

表3FCC汽油催化裂化反应结果%

产品分布质量分数

w(C1+C2) 2.6

w(C3+C4)32.3

w(C=2) 2.3

w(C=3)14.8

w(C=4)7.9

w(汽油)59.9

w(焦炭) 5.2

改质汽油烃类组成

w(正构烷烃)7.0

w(异构烷烃)40.4

w(环烷烃) 3.2

w(芳香烃)35.7

w(烯烃)13.4

由表3可见,FCC汽油二次反应后,生成大量气体,占34.9%,其中液化气占92.5%,说明尽管反应温度很高,但仍以催化裂化反应为主,而不是热裂化。由该表还可看到气体中烯烃(C=2、C=3、C=4)产率占总原料的25.0%,占气体产率的71.6%。这一结果对实验利用催化裂化装置改质FCC汽油以降低

14辽宁石油化工大学学报第30卷

其烯烃质量分数,增加低碳烯烃。由表3还可看出,FCC 汽油改质后,发生较大变化的是异构烷烃、芳烃和烯烃,其中前两类烃的质量分数增加,分别增加了近12%和17%,而烯烃的质量分数下降了近29%,为13.4%,符合清洁汽油标准中对烯烃质量分数的要求。正是由于反应后异构烷烃和芳烃质量分数增加的幅度可以补偿烯烃质量分数降低的幅度,汽油的辛烷值不会下降,反而会有所提高。2.2 反应温度的影响

FCC 汽油在催化裂化反应中,烯烃转化为低碳烯烃的裂解反应为吸热反应,而使烯烃饱和的氢转移反应为放热反应,因此较高的反应温度有利于烯烃转化为低碳烯烃,一方面降低了汽油中的烯烃质量分数,同时有利于增产低碳烯烃。

在剂油质量比150,反应时间0.20s 的实验条件下,考察了反应温度对FCC 汽油催化裂化反应的影响,实验结果见表4和图2-3。

表4 反应温度对产品分布的影响

反应温度/

e 产品分布,%

w (C 1+C 2)

w (C 3+C 4)w (汽油)w (焦炭)5500.821.074.2 4.0580 1.928.663.8 5.7600 2.632.359.9 5.2620 3.533.755.67.3640

5.1

36.7

50.6

7.6

表4给出了不同反应温度下FCC 汽油反应后的产品分布情况。由表4可见,随着反应温度的增加,汽油收率下降,焦炭产率增加,干气和液化气产率增加,分别由550e 下的0.8%、21%增加到640e 下的5.1%、36.7%,可见气体产率增加的幅度很大,并且在气体组成中,C 1、C 2所占的比例增加,由550e 下的3.7%增加到640e 下的12.2%,这说明随着反应温度的升高,热裂化反应渐趋重要。但是应当指出的是,即使是640e 这样高的反应温度下,主要的反应仍是催化裂化反应,而不是热裂化反应,

符合烃类催化裂化的规律。

图2 反应温度对气体烯烃产率的影响

图2为反应温度对气体烯烃产率的影响。由图2可看出,随反应温度的升高,低碳烯烃产率增加,当反应温度由550e 提高到640e 时,C =

2、C =

3、C =

4的产率分别由0.8%、8.0%、7.3%增加到4.2%、18.6%、9.0%。由于石油烃类裂解反应为吸热反应,一般按正碳离子反应机理和自由基反应机理进行,升高温度有利于反应进行[9]。因此,随着反应温度的升高,乙烯、

丙烯和丁烯的产率都逐渐增加。

图3 反应温度对汽油烃族组成的影响

图3给出了反应温度对改质汽油烃族组成的影响。由图3可见,随反应温度的提高,异构烷烃、环烷烃、烯烃质量分数降低,芳烃质量分数增加,且随反应温度的升高,这种变化趋势更加明显。与原料组成相比,改质汽油烯烃质量分数降低了23.7%~30.6%,芳烃质量分数增加了9%~24.1%,显然改质后汽油的辛烷值有可能提高。

由以上分析可以看出,反应温度对汽油中烃类组成有很大的影响。由正碳离子反应机理可知,烯烃裂解反应时也发生氢转移反应、异构化反应、环化反应和芳构化反应等。由于各类反应的反应速率常数的温度系数不同,当提高反应温度时,它们的反应速度提高的程度也不相同。分解反应和芳构化反应的反应速率常数的温度系数大,因而反应速度提高的快,于是汽油中的芳烃质量分数增加的幅度较大。而使烯烃饱和的氢转移反应是放热反应,因此,提高反应温度可减少氢转移反应,使汽油中的烯烃有效地裂解为低碳烯烃,提高低碳烯烃的产率。2.3 剂油质量比的影响

在反应温度570e ,反应时间0.20s 的实验条件下,考察了剂油质量比对FCC 汽油催化改质并增产低碳烯烃反应的影响,实验结果见表5-6。

剂油质量比的增大是原料与催化剂接触的机会更充分,烃类接触的活性中心数增多,催化剂整体活性增高,裂化反应程度加深,即反应深度和速度均有所增加。由表5可见,随着剂油质量比的增大,焦炭产率增大,液体产率下降,气体产率增加,且随着催化剂整体活性的上升,乙烯、丙烯和丁烯等目的产物的产率随之增加。

15

第3期 李文深等.FCC 汽油催化裂化降烯烃反应规律的考察

表6给出了剂油质量比对改质汽油烃族组成的影响。由表6可见,随剂油质量比的增加,改质汽油中烯烃质量分数逐渐下降,芳烃质量分数逐渐升高,与原料组成相比,烯烃质量分数下降了23%~28%,芳烃质量分数增加了11%~16%,这可能是随着剂油质量比的提高,催化剂整体活性增强,促进了裂解反应、芳构化反应等,使改质汽油中的烯烃质量分数逐渐减小,芳烃质量分数逐渐增加。

表5剂油质量比对产品分布的影响

剂油质量比w(气体),%w(汽油),%w(焦炭),%w(C=2),%w(C=3),%w(C=4),% 12021.471.27.50.98.0 5.7 15024.567.88.6 1.39.2 5.9 20029.661.29.1 1.811.8 6.4

表6剂油质量比对改质汽油烃类组成的影响

剂油质量比w(正构烷烃),%w(异构烷烃),%w(环烷烃),%w(芳香烃),%w(烯烃),% 120 6.641.0 4.728.818.9

150 6.841.9 4.529.917.3

2007.140.8 3.833.714.6

2.4反应时间的影响

在反应温度550e,剂油质量比190的实验条件下,考察了反应时间对FCC汽油改质并增产低碳烯烃和产品分布的影响。实验结果见图4-6。

图4为反应时间对产品分布的影响。由图4可见,随反应时间的增加,汽油产率下降,而焦炭和气体产率增大。这主要是因为反应时间的增加,意味着原料与催化剂接触的时间增加,从而造成汽油裂解深度增大。

图4反应时间对产品分布的影响

图5为反应时间对低碳烯烃产率的影响。由图5可见,随反应时间的增加,乙烯、丙烯、丁烯的产率均增加。这是由于反应时间的增加促使汽油裂解深度增大,从而使小分子低碳烯烃产率增加。因此,较长的反应时间或较低的空速有利于FCC汽油改质并增产低碳烯烃。

图6为反应时间对汽油烃族组成的影响。由图6可看出,随着反应时间的延长,烯烃质量分数降低,而其它各类烃的质量分数基本上呈增加的趋势。其中,当反应时间由0.2s增加到0.4s,异构烷烃的质量分数增加了2.8%,芳烃的质量分数增加了1.6%,烯烃的质量分数下降了6.8%。这可能是由于反应时间延长,加大了烯烃的裂解、异构化和芳构化等反应的深度,从而增加了烯烃转化为其它组分的能力。可以推测,延长反应时间有利于提高汽油

辛烷值。

图5反应时间对低碳烯烃产率的影响

图6反应时间对汽油烃类组成的影响

16辽宁石油化工大学学报第30卷

参考文献

[1] 张瑞驰.催化裂化操作参数对降低汽油烯烃含量的影响[J].石油炼制与化工,2001,32(6):11-l6.[2] 侯芙生.21世纪我国催化裂化可持续发展战略[J].石油炼制与化工,2001,32(1):1-6.

[3] 高金森,徐春明,白跃华.催化裂化汽油催化改质降烯烃反应规律的试验研究[J].炼油技术与工程,2004,34(5):11-15.

[4] 冯翠兰,曹祖宾,徐贤伦,等.催化裂化汽油降烯烃工艺研究进展[J].抚顺石油学院学报,2002,22(2):25-28.[5] 高枝荣,廖克俭,戴跃玲,等.采用IL s 催化剂降低F CC 汽油烯烃含量[J].辽宁石油化工大学学报,2004,24(2):28-31.

[6] 王海彦,马骏,张少华,等.采用轻汽油醚化技术提高催化裂化汽油质量[J].石油化工高等学校学报,1997,10(6):15-17.

[7] 闫平祥,孟祥海,高金森,等.流化催化裂化汽油改质和增产低碳烯烃的研究[J].化学反应工程与工艺,2006,22(6):532

-538.

[8] 刘洁,徐春明,史权,等.催化裂化反应改质直馏汽油[J].石油学报(石油加工),2001,17(5):72-75.[9] 侯典国,汪燮卿,谢朝钢,等.催化热裂解工艺机理及影响因素[J].乙烯工业,2002,14(4):1-5.

(Ed.:SGL,Z)

(上接第12页)

[8] 张晓丽,高文艺,任立国.SO 2-4-T iO 2/C -A l 2O 3固体超强酸催化剂上的缩醛(酮)反应[J].辽宁石油化工大学学报,

2006,26(2):38-41.

[9] 苏罡,桂建舟,范景新.低温混合碳四在SO 2-4/T iO 2/H ZSM -5催化剂上的芳构化反应[J].辽宁石油化工大学学报,

2006,26(2):1-4,11.

[10] 高根之,李言信,赵斌,等.SO 2-4/M x O y 固体超强酸催化合成哌嗪[J].石油化工高等学校学报,2006,19(3):48-50.[11] 赵崇峰,任立国,高文艺.SO 2-4/T iO 2固体超强酸催化合成呋喃酚[J].石油化工高等学校学报,2003,16(3):38-41,

50.

(Ed.:SGL,Z)

17

第3期 李文深等.FCC 汽油催化裂化降烯烃反应规律的考察

裂化和裂解

裂化和裂解 This model paper was revised by the Standardization Office on December 10, 2020

裂化与裂解 裂化和裂解都是由一种大分子的烃在高温没有氧存在下变成小分子烃的复杂分解反应的过程.从反应本质来看,无论是裂化还是裂解都涉及到C--C键和C--H键的断裂.所以说裂化和裂解并没有严格的区别,因此常有人把裂化和裂解名词混用.但在石油工业中,为了不同的生产目的,控制不同的反应条件,通常把石油高温分解又分为裂解和裂化. (1)裂化 裂化的目的是将不能用作轻质燃料的常减压馏分油加工成汽油、柴油等轻质燃料和副产品气体等,从而提高汽油的质量和产量。目前普遍采用的裂化工艺大体上概括为热裂化和催化裂化两种。 热裂化:没有催化剂存在时,在一定温度和压力下进行的裂化过程,由于压力不同,又分为高压裂化和低压裂化。 催化裂化:是在有催化剂(硅酸铝)和较低压力、温度下进行的,目的是促进异构化、环烷化和芳构化。 裂化反应主要断C--C键。 (2)裂解 裂解即是在无氧时,在较高温度下,高级烷烃分解的过程。裂解的目的主要为了获得乙烯、丙烯、丁二烯、丁烯、乙炔等。 裂解反应主要是C--C链的断链反应和C--H键的脱氢反应。由于C--H键的键能(99千卡/摩尔),若使其断裂需要大量的热能,因此裂解反应需要在较高温度下进行。

从一定程度上,催化裂解是从催化裂化的基础上发展起来的,但是二者又有着明显的区别,如下: ①目的不同。催化裂化以生产汽油、煤油和柴油等轻质油品为目的,而催化裂解旨在生产乙烯、丙烯、丁烯、丁二烯等基本化工原料。 ②原料不同。催化裂化的原料一般是减压馏分油、焦化蜡油、常压渣油、以及减压馏分油掺减压渣油;而催化裂解的原料范围比较宽,可以是催化裂化的原料,还可以是石脑油、柴油以及C4、C5轻烃等。 ③催化剂不同。催化裂化的催化剂一般是沸石分子筛催化剂和硅酸铝催化剂,而催化裂解的催化剂一般是沸石分子筛催化剂和金属氧化物催化剂。 ④操作条件不同。与催化裂化相比,催化裂解的反应温度较高、剂油比较大、蒸汽用量较多、油气停留时间较短、二次反应较为严重。⑤反应机理不同。催化裂化的反应机理一般认为是碳正离子机理,而催化裂解的反应机理即包括碳正离子机理,又涉及自由基机理。

降低催化汽油烯烃的措施正式样本

文件编号:TP-AR-L2908 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编制:_______________ 审核:_______________ 单位:_______________ 降低催化汽油烯烃的措 施正式样本

降低催化汽油烯烃的措施正式样本 使用注意:该解决方案资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学

烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质 一般认为,催化裂化主要是正碳离子反应,汽油中烯烃主要来自于原料油中烷烃的裂化。直链烷烃裂化一次生成一个烯烃和一个正碳离子,正碳离子二次

重油催化裂化反应-再生系统工艺设计

毕业设计 题目重油催化裂化反应-再生系统工艺设计系(部)化学工程系 专业石油化工生产技术 指导教师 学生 时间2013/5/19 目录

前言 第一节设计原则 第二节装置状况 第三节工艺流程概述 3.1反应部分工艺流程 3.2再生部分工艺流程 第四节设计基础数据 4.1原料油物性 4.2催化剂的物化性质 4.3助剂及相关功用 第五节反应再生系统工艺计算 5.1再生器物料平衡计算 5.2再生器热平衡 5.3反应器的热平衡和物料平衡 5.4再生器主要附件 5.5提升管主要附件 5.6两器压力平衡(反应器和再生器) 5.7主要设备计算结果汇总 第六节主要设备选择 第七节反应部分工艺技术方案及特点 第八节再生部分工艺技术方案及特点

第九节能耗分析和节能措施 第十节环境保护及职业安全卫生 10.1污染源及治理措施 10.2安全措施 总结……… 参考文献…….

前言 催化裂化是一项重要的炼油工艺。其技术复杂程度位居各类炼油工艺首位,但因其投资省,效益好,因而在炼油工业中占有举足轻重的地位。催化裂化过程是原料在催化剂存在时,在470~530度和0.1~0.3mpa的条件下,发生裂解等一系列的化学反应,转化为气体,汽油,柴油等轻质产品和焦炭的工艺过程。其原料一般是重质馏分油,如减压馏分油和焦化馏分油等,随着催化裂化技术和催化剂的不断发展,进一步扩大原料来源,部分或全部渣油也可以作为催化裂化的原料。 近年来,我国汽车工业飞速发展,2003年全国生产汽车444万辆,截止2003底.全国汽车保有量达到2420辆。专家预测2020年汽车保有量将超过1亿辆(此外还有1亿辆摩托车)。在调整车型结构提高燃油经济性的前提下,汽油需求量超过7400万吨、柴油需求量将超过1亿吨。我过约80%的商品汽油和30%的商品柴油来自催化裂化,使催化裂化成为我国应输燃料最重要的生产装置。 从以上两个方面可见,催化裂化在实际生产中有很重要的意义,研究其工艺很有价值。在原油价格居高不下,炼化企业的效益日益恶化的背景下,使用劣质原料来获得优质质,是炼厂的必然选择。因此,要不断开发催化裂化新技术、新工艺,以增加产品收率、提高产品质量,这也是炼化企业在21世纪可持续发展的重大战略措施。 第一节设计原则 1 工程设计采用国内开发的先进可靠的工艺技术,成熟可靠的新设备、新材料等,以达到装置技术先 进,经济合理。 2 除少量关键仪表及特殊设备需引进外,其它设备及仪表立足国内。 3 尽量采用“清洁工艺”减少环境污染。严格遵循环保、安全、卫生有关法规,确保装置的安全生产。 4 充分吸收国内生产装置长期实践积累的有利于长周期运转,降低能耗以及简化操作等方面的经验, 确保装置投产后高水平,安、稳、长、满、优生产。 第二节装置概况 1采用集散型控制系统(DCS),提高自动控制水平。 2采用HSE(health, safety, environment)管理体系,以便减少可能引起的人员伤害、财产损失和环境污染。 3 原料油 设计采用的原料油为胜利减压流出油。

0汽油国家标准

车用汽油国家标准 2014.10.01 项目 国三 国四 国五/京四 粤四 抗爆性 研究法辛烷值(RON) 不小于 抗爆指数 不小于 93# 93# 92# 93# 93 93 92 93 88 88 87 88 铅含量 % 不大于 0.005 0.005 0.005 0.005 馏程 10%蒸发温度 ℃ 不高于 50%蒸发温度 ℃ 不高于 90%蒸发温度 ℃ 不高于 终馏点温度 ℃ 不高于 残留量 ml 不大于 70 120 190 205 2 蒸气压11月1日—4月30日 KPa 不大于 5月1日—年10月31日 KPa 不大于 88 72 42-85 40-68 45-85 42-65 40-65 40-65 溶剂洗后胶质 mg/100ml 不大于 5 5 5 5 未洗胶质 mg/100ml 不大于 -- 30 30 --- 诱导期 min 不小于 480 480 480 480 硫含量 %(m ) 不大于 0.015 0.005 0.001 0.005 硫醇(需满足下列要求之一) 博士实验 通过 通过 通过 通过 硫醇硫含量 %(m )不大于 0.001 0.001 0.001 0.001 铜片腐蚀(50 ℃ 3h) 级 不大于 1 1 1 1 水溶性酸碱 无 无 无 无 机械杂质及水分 无 无 无 无 苯含量 % (m) 不大于 1.0 1.0 1.0 1.0 氧含量% (m) 不大于 2.7 2.7 2.7 2.7 甲醇含量% (m) 不大于 0.3 0.3 0.3 0.3 烯烃含量%(v/v) 不大于 30 28 25 25 芳烃含量 % (v) 不大于 40 40 --- --- 芳烃+烯烃含量 % (v) 不大于 -- -- 60 60 锰含量/(g/L ) 不大于 0.016 0.008 0.002 0.008 铁含量/(g/L ) 不大于 0.01 0.01 0.01 0.01 密度(20℃)kg/m 3 --- 0.72-0.775 0.72-0.775 0.72-0.775

重油催化裂化

对重油催化裂化分馏塔结盐原因分析及对策 王春海 内容摘要 分析了重油催化裂化装置发生分馏塔结盐现象的原因,并提出了相应的对策。分馏塔结盐是由于催化原料中的有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,二者溶于水形成NH4Cl溶液所致。可采取尽可能降低催化原料中的含盐量、对分馏塔进行在线水洗、利用塔顶循环油脱水技术等措施,预防和应对分馏塔结盐现象的发生。 关键词: 重油催化裂化分馏塔结盐氯化铵水洗循环油脱水

目前,催化裂化装置( FCCU)普遍通过掺炼渣油及焦化蜡油进行挖潜增效,但由于渣油中的氯含量和焦化蜡油中的氮含量均较高,势必导致FCCU 分馏塔发生严重的结盐现象。另外,近年来国内市场柴油消费量迅速增长,尽管其生产量增长也很快,但仍不能满足市场的需求。因此许多FCCU 采用降低分馏塔塔顶温度(以下简称顶温)的操作来增产柴油,但顶温低致使分馏塔顶部水蒸气凝结成水,水与氨(NH3)和盐酸(HCl)一起形成氯化铵(NH4Cl)溶液,从而加速分馏塔结盐。随着分馏塔内盐层的加厚,沉积在塔盘上的盐层会影响传质传热效果,致使顶温失控而造成冲塔;沉积在降液管底部的盐层致使降液管底部高度缩短,塔内阻力增加,最终导致淹塔.。可见,如何避免和应对分馏塔结盐现象的发生,是FCCU 急需解决的生产难题。 一、分馏塔结盐原因及现象分析 (一)原因 随着FCCU所用原料的重质化,其中的氯和氮含量增高。在高温临氢催化裂化的反应条件下,有机、无机氯化物和氮化物在提升管反应器中发生反应生成HCl和NH3 ,其反应机理可用下式表示: : 催化裂化反应生成的气体产物将HCl和NH3从提升管反应器中带入分馏塔,在分馏塔内NH3 和HCl与混有少量蒸汽的油气在上升过程中温度逐渐降低,当温度达到此环境下水蒸气的露点时,就会有冷凝水产生,这时NH3和HCl溶于水形成NH4Cl溶液。NH4Cl溶液沸点远高于水的沸点,其随塔内回流液体在下流过程中逐渐提浓,当盐的浓度超过其在此温度下的饱和浓度时,就会结盐析出,沉积在塔盘及降液管底部。 (二)现象 1.由于塔顶部冷凝水的存在,形成塔内水相内回流 ,致使塔顶温度难以控制 ,顶部循环泵易抽空,顶部循环回流携带水。 2.由于沉积在塔盘上的盐层影响传热效果,在中段回流量、顶部循环回流量发生变化时,塔内中部、顶部温度变化缓慢且严重偏离正常值。 3.由于沉积在塔盘上的盐层影响传质效果,导致汽油、轻柴油馏程发生重叠,轻柴油凝

降低催化汽油烯烃的措施正式版

In the schedule of the activity, the time and the progress of the completion of the project content are described in detail to make the progress consistent with the plan.降低催化汽油烯烃的措施 正式版

降低催化汽油烯烃的措施正式版 下载提示:此解决方案资料适用于工作或活动的进度安排中,详细说明各阶段的时间和项目内容完成的进度,而完成上述需要实施方案的人员对整体有全方位的认识和评估能力,尽力让实施的时间进度与方案所计划的时间吻合。文档可以直接使用,也可根据实际需要修订后使用。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽

车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析

降低催化汽油烯烃的措施

仅供参考[整理] 安全管理文书 降低催化汽油烯烃的措施 日期:__________________ 单位:__________________ 第1 页共8 页

降低催化汽油烯烃的措施 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃 措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质 一般认为,催化裂化主要是正碳离子反应,汽油中烯烃主要来自于原料油中烷烃的裂化。直链烷烃裂化一次生成一个烯烃和一个正碳离子,正碳离子二次裂化又生成一个烯烃和一个正碳离子。烷烃分子越大,裂化次数越多,汽油中烯烃含量越高;环烷烃开环裂化生成两个小分子 第 2 页共 8 页

烯烃,但环烷烃也能够氢转移缩合芳构化。因此,原料中链烷烃含量高,链烷烃分子大时,汽油中烯烃含量较高。实验数据表明:氢含量高、K 值大的原料油,裂化转化率高,汽油产率高,汽油中烯烃含量也较高。 1.2 催化剂活性 一般来说,随着分子筛含量增高,氢转移活性也相应增加,因此,产品中的烯烃含量相对减少。实验数据表明:在相同的反应条件下随着催化剂平衡活性的提高,汽油中烯烃含量逐渐下降,当平衡剂的微反活性从50提高到60.8时,汽油烯烃由67.46%下降至55.33%。 1.3 反应温度 催化裂化过程中主要发生热裂化和催化裂化反应,催化反应主要有裂化、氢转移、异构化、芳构化等,裂化和芳构化反应是吸热反应,裂化反应生成烯烃,芳构化反应消耗烯烃;氢转移和异构化反应是放热反应,消耗烯烃。提高反应温度,有利于裂化反应和芳构化反应,不利于氢转移反应和异构化反应。此外,随反应温度的提高,热烈化反应速度提高的幅度大于催化裂化反应速度提高的幅度,不利于汽油烯烃含量的降低。实验数据表明:随反应温度的提高,汽油烯烃含量增加。 1.4 剂油比 增大剂油比对催化裂化反应主要有三个好处: (1)使原料油和催化剂接触更充分,有利于原料中胶质团的裂化。 (2)减少待生与再生剂的炭差,提高催化剂的有效活性中心。 (3)增加单位原料油接触的催化剂活性中心数,相应提高反应速度,有利于裂化、异构化和氢转移等反应。实验数据表明:随剂油比的提高,转化率提高,液化气产率提高,汽油收率先增加后略有下降,焦炭产率增加,氢转移反应指数提高,汽油烯烃含量下降,剂油比平均每 第 3 页共 8 页

石油化工重油催化裂化工艺技术

石油化工重油催化裂化工艺技术 石油化工行业的稳定发展,对于各类化工产品的稳定出产,以及社会经济的稳定发展产生了较大的影响。因此在实际发展中关于石油化工行业发展中的各类工艺技术发展现状,也引起了研究人员的重视。其中石油化工重油催化裂化工艺技术,则为主要的关注点之一。文章针对当前石油化工重油催化裂化工艺技术,进行简要的分析研究。 标签:重油催化裂化;催化剂;生产装置;工艺技术 重油催化裂化在石油化工行业的发展中,占据了较大的比重。良好的重油催化裂化对于液化石油气,汽油,柴油的生产质量提升,发挥了重要的作用。因此在实际发展中如何有效的提升重油的催化裂化质量,并且提升各类生产产品的生产稳定性,成为当前石油化工行业发展中主要面临的问题。笔者针对当前石油化工重油催化裂化工艺技术,进行简要的剖析研究,以盼能为我国石油化工行业发展中重油催化裂化技术的发展提供参考。 1 重油催化裂化工艺技术 重油催化裂化为石油化工行业发展中,重要的工艺技术之一。其工艺技术在实际应用中,通过催化裂化重油生产了高辛烷值汽油馏分,轻质柴油等其他化工行业发展中的气体需求材料。具体在工艺技术应用的过程中,其在工艺操作中对重油加入一定量的催化剂,使得其在高温高压的状态下产生裂化反应,最终生产了相应的产物。该类反应在持续中反应深度较高,但生焦率及原料损失较大,并且后期的产物需进行深冷分离。因此关于重油催化裂化工艺技术的创新和提升,也为行业研究人员长期研究的课题。 2 当前重油催化裂化工艺技术的发展现状 分析当前我国石油化工行业在发展中,关于重油催化裂化工艺技术,宏观分析整体的发展态势较为稳定。但从具体实施的过程分析,我国重油催化裂化工艺技术的发展现状,还存在较大的提升空间。分析当前重油催化裂化工艺技术的发展现状,实际发展中主要存在的问题为:工艺催化剂生产质量低、工艺运行装置综合效率低、工艺自动化水平低。 2.1 工艺催化剂生产质量低 当前我国重油催化裂化工艺技术在发展中,工艺应用催化剂的生产质量低,为主要存在的问题之一。工艺应用催化剂的生产质量较低,造成工艺技术的发展存在先天不足。分析当前在关于催化剂的生产发展现状,主要存在的问题为:催化剂生产成本高、催化剂保存技术不完善,催化剂精细程度较低等现象。 2.2 工艺运行装置综合效率低

国内催化裂化装置降低汽油烯烃技术进展_张强

2009年第4期 催化裂化是目前重质油加工的重要途径。随着环境污染的加剧和环保法规的日趋严格,国内也相应实施了新的车用汽油质量标准。国内车用汽油中约70%来自催化裂化装置。由于催化裂化装置原料油是蒸馏装置的重质油,其集中了原油中大部分的硫、氮、氧及金属化合物。因此,国产汽油的硫、烯烃含量普遍偏高,生产清洁汽油成为当务之急。通过改进生产工艺、优化操作来生产清洁汽油,同时改进催化剂和助剂;然后将催化裂化汽油进行加氢、醚化等手段进行改质[1,2]。通过参比汽油标准中的指标,可以看出国内汽油质量与世界的差距。世界汽油标准见表1。 1国内催化裂化装置降低烯烃含量主要工艺技术改进及应用 1.1催化裂化汽油辅助反应器技术 石油大学(北京)研发了催化裂化汽油辅助反应器改质降烯烃技术。在常规的催化裂化装置上,增设了1个辅助反应器,对裂化汽油进行改质处理。汽油中的烯烃在辅助反应器中进行氢转移、芳构化、异构化或者裂化等反应,抑制初始裂化和缩合反应,使烯烃含量显著降低,而辛烷值基本不变[3]。 抚顺石化公司采用“催化裂化汽油辅助反应器改质降烯烃技术”对1.5×106t/a重油催化裂化装置进行了降烯烃改造,增设了处理汽油的提升管加处理床层的反应器、沉降器,且在国内首次采用了单独分馏塔方案。改造结果表明,应用该技术,可使催化裂化汽油烯烃体积分数降至20%以下。汽油收率下降5.09%~5.30%,轻柴油收率增加2.01%~2.33%,液化气收率增加1.52%~2.70%,焦炭增加0.20%~0.54%[4]。滨州石化公司在2×105t/a 催化裂化装置上也采用此工艺。汽油烯烃体积分数降到35%以下,降烯烃过程中处理量不变,实现了重油提升管和汽油改质辅助提升管的平稳运行,解决了烯烃含量超标问题。液化气收率和丙稀收率增加,增效益1.56×105元/a[5]。华北石化分公司应用辅助反应器改质降烯烃技术对Ⅲ套装置进行了改造,汽油烯烃体积分数降到35%以下,液体收率和轻质油收率分别提高了1.5%和5.7%,干气和焦炭产率分别下降了0.8%和1.3%[6]。 1.2FDFCC工艺 FDFCC工艺是由洛阳石化工程公司开发,采用双提升管的催化裂化工艺流程,对劣质重油、焦化蜡油、高烯烃含量的催化粗汽油和低辛烷值汽油组分进行改质的一项新工艺。以常规催化裂化装置为基础,增设了1根与重油提升管反应器(第1反应器)并联的汽油改质提升管反应器(第2反应器),见图1。 重油提升管反应器采用高温、短接触、大剂油比等常规催化裂化操作条件,反应产物经分馏塔 国内催化裂化装置降低汽油烯烃技术进展 张强1,2,张亮2,江勇2,张威毅2,李晓光2 (1.辽宁石油化工大学,辽宁抚顺113001;2.抚顺石化公司,辽宁抚顺113004) 摘要:介绍了国内催化裂化装置降低汽油烯烃含量的新工艺及催化剂,包括辅助反应器改质降烯烃技术、灵活多效催化裂化工艺(FDFCC)、两反应区(MIP)工艺、两段提升管工艺(TSRFCC)、多产柴油液化气并降烯烃(MGD)技术等。对各种工艺的特点以及工业应用情况进行了对比。 关键词:催化裂化;烯烃;汽油 中图分类号:TE626文献标识码:B文章编号:1671-4962(2009)04-0001-04表1世界典型汽油标准 规格 硫/(μg·g-1)芳烃/% 烯烃/% 苯/% 氧/%世界燃油 规范Ⅲ <30 <35 <10.0 <1.0 <2.7 世界燃油 规范IV <5~10 <35 <10.0 <1.0 <2.7 欧盟 2005年 <50 <35 <18 <1.0 <2.3 中国 2000年 <800 <40 <35 <2.5 <2.7 炼油与化工 REFINING AND CHEMICAL INDUSTRY 图1反应器原理 1

国家汽油标准规定烯烃和芳烃以及硫含量的原因

国家汽油标准规定烯烃和芳烃以及硫含量的原因 车用汽油是汽油发动机的燃料。选用高标号、高清洁燃料油则是提高效率、降低污染的一种有效途径,专家建议消费者在购买车用汽油时应该注意以下几点: 一、选用抗爆性好的汽油 汽油机在非正常工作状态下产生震动,并发出尖锐的金属敲击声,称为爆震,俗称“敲缸”。爆震时气缸发生过热现象,发动机功率降低,汽油的单位消耗量增加,气缸壁与活塞的磨损急剧增大。严重的爆震会引起活塞、活塞环和气门等机件被烧毁,轴承震裂以及火花塞绝缘体损坏等故障。造成爆震的主要原因是汽油的抗爆性与汽油机的压缩比不相适应。 辛烷值就是评定汽油抗爆性的重要指标,同时也是汽油划分标号的标准。目前,国内常见的车用汽油牌号主要有5种:90号车用汽油、93号车用汽油、95号车用汽油、97号车用汽油、98号车用汽油。汽油标号越高,研究法辛烷值和抗爆性就越好,例如90号车用汽油的研究法辛烷值在90以上、抗爆指数在85以上,93号汽油的研究法辛烷值在93以上、抗爆指数在88以上,97号车用汽油的研究法辛烷值在97以上。选用车用汽油的依据是汽油发动机的压缩比,发动机压缩比低的,选用较低牌号的汽油,发动机压缩比高的,要选用高牌号的汽油。汽油发动机压缩比在8以上的汽车,要选用93号以上的车用汽油,以保证汽油发动机的正常工作。 二、选用无铅汽油 含铅汽油指的是炼油厂为了提高汽油的抗爆性,出厂前在汽油中加入了一定量的四乙基铅的抗爆剂。四乙铅是一种带水果香味、具有剧毒的无色油状液体,它能通过呼吸道、食道以及无伤口的皮肤进入人体,而且很难排泄出来。当进入人体内的铅积累到一定量时,便会使人中毒,甚至死亡;同时铅对汽车的传感器及安装的三效催化转换器均有损害。为了便于识别无铅汽油和含铅汽油,在含铅汽油中加入苏丹红等染料,使含铅汽油带有一定的颜色,如粉红、橙黄,而无铅汽油规定不加任何着色剂,因此,无铅汽油应是水白色或淡黄色的。自2000年1月1日起,我国取消了含铅汽油,全部生产无铅汽油。但一些非法炼油点为了牟取暴利,仍在小范围生产和销售含铅汽油,所以消费者在选用时一定要加以区分,尽量在正规加油站加油。 三、选用安定性好的汽油 安定性好的汽油,长期储存不易变质。安定性差的汽油在储存和使用过程中,通常出现颜色变深,生成粘稠胶状沉淀物的现象。使用这类汽油,会在油箱、输油管和过滤器中形成胶状物,堵塞油路,甚至中断供油。胶状物还能使气门粘滞,关闭不严,降低发动机的功率,影响气缸散热,加大磨损。实际胶质是评定汽油安定性,判断汽油在发动机中生成胶质的倾向,判断汽油能否使用和能否继续储存的重要指标。汽油产品国家标准规定,每100毫升汽油实际胶质不得大于5 毫克。 四、选用低硫汽油 汽油中的单质硫和硫化物不但对金属具有强烈的腐蚀作用,加速汽油机报废,而且是汽车尾气排放物中的主要污染源,还会造成三元催化转化器中毒。国家标准规定每100克汽油硫含量不得大于0.08克。 五、选用低烯烃、低芳烃的汽油 烯烃虽然辛烷值高,却易形成胶质和积炭,造成输油管路等堵塞,增加氮氧化物NOx排放,且易生成臭氧,造成二次污染;芳烃也可提高汽油辛烷值,但会增加NOx、VOC及CO的排放。国家标准规定烯烃含量不大于35%(V/V)、芳烃含量不大于40%(V/V)。 六、选用加入清净剂的汽油 此外,由于汽油属于易燃易爆品,消费者在使用时应注意以下几点: 1、汽油具有一定毒性,平时不要用汽油作溶剂洗手或清洁机械零件、工具、工作服和其他油污用品,严禁用嘴吸汽油,也尽可能少吸少闻油蒸汽。 2、注意贮存油品的质量变化,尤其要注意实际胶质的变化。 3、防止汽车在夏季高温地区行驶中可能发生气阻,特别是载重汽车和大型客车等,要加强对发动机的冷却、通风,必要时对汽油泵、进油管可采用隔热、滴水等措施。 4、油箱要经常装满汽油,以减少油箱中的空气量,防止汽油氧化生胶。 5、用汽油作煤油炉或汽化炉燃料,以免发生火灾。

重油催化裂化基础知识

重油催化裂化基础知识 广州石化总厂炼油厂重油催化裂化车间编 一九八八年十二月

第一章概述 第一节催化裂化在炼油工业生产中的作用 催化裂化是炼油工业中使重质原料变成有价值产品的重要加工方法之一。它不仅能将廉价的重质原料变成高价、优质、市场需要的产品,而且现代化的催化裂化装置具有结构简单,原料广泛(从瓦斯油到常压重油),运转周期长、操作灵活(可按多产汽油、多产柴油,多产气体等多种生产方法操作),催化剂多种多样,(可按原料性质和产品需要选择合适的催化剂),操作简便和操作费用低等优点,因此,它在炼油工业中得到广泛的应用。 第二节催化裂化生产发展概况 早在1936年美国纽约美孚真空油公司(、)正式建立了工业规模的固定床催化裂化装置。由于所产汽油的产率与辛烷值均比热裂化高得多,因而一开始就受到人们的重视,并促进了汽车工业发展。如图所示,片状催化剂放在反应器内不动,反应和再生过程交替地在同一设备中进行、属于间歇式操作,为了使整个装置能连续生产,就需要用几个反应器轮流地进行反应和再生,而且再生时放出大量热量还要有复杂的取热设施。由于固定床催化裂化的设备结构复杂,钢材用量多、生产连续性差、产品收率与性质不稳定,后为移动床和流化床催化裂化所代替。 第一套移动床催化裂化装置和第一套流化床催化裂化(简称装置都是1942年在美国投产的。

固定床反应器 移动床催化裂化的优点是使反应连续化。它们的反应和再生过程分别在不同的两个设备中进行,催化裂化在反应器和再生器之间循环流动,实现了生产连续化。它使用直径约为3毫米的小球型催化剂。起初是用机械提升的方法在两器间运送催化剂,后来改为空气提升, 生产能力较固定床大为提高、 空气

汽油检测中各项指标解释

汽油检测中各项指标解释 抗爆性 发动机燃料在汽缸燃烧时,发生剧烈震动,汽缸中出现敲击声和输出功率下降,排出黑烟的现象,这种现象称为爆震。抗爆性表示发动机燃料可能产生的爆震程度。如果不易产生爆震,则认为该燃料的抗爆性好。抗爆性是发动机燃料的重要指标之一,汽油的抗爆性以辛烷值来表示。辛烷值越高,表示燃料的抗爆性越好,燃料的抗爆性与其化学组成有关。 汽油抗爆性能指标 辛烷值指标是大家最为关注的指标,因为就是通过抗爆性指标汽油产品分为90号、93号和97号 那么汽油标号的含义到底代表什么呢?汽油辛烷值可分为马达法辛烷值(MON)和研究法辛烷值(RON)。都是在标准条件下,把试样与巳知辛烷值的参比燃料的爆震倾向进行比较。参比燃料是由异辛烷(辛烷值为100)和正庚烷(辛烷值为零)混合而成的.与试样中爆震强度相当的参比燃料中所含的异辛烷的体积百分数,就是该试样的辛烷值。 RON可较好地反映汽车在和缓条件及发动机低转速时汽油的抗爆性能. MON可较好地反映出发动机高转速或重负荷下运转时汽油的抗爆性能。 二者的平均值称为“抗爆指数”,二者的差值称为“敏感度”。 汽油蒸发性指标 馏程 馏程是石油产品的主要理化指标之一,主要用来判定油品轻、重馏分组成的多少,控制产品质量和使用性能等。在轻质燃料上具有重要意义,它是控制石油产品生产的主要指标,可用沸点范围来区别不同的燃料,是轻质油品重要的试验项目之一。 1. 车用汽油的馏程可以看出它在使用时启动、加速和燃烧的性能。初馏点和10%馏出温度过高,冷车不易启动;过低又易产生气阻现象(夏季在发动机温度较高的油管中的汽油,蒸发形成气泡,堵塞油路,中断给油。汽油的50%馏出温

催化裂化反应机理研究进展及其实践应用

龙源期刊网 https://www.360docs.net/doc/c06716983.html, 催化裂化反应机理研究进展及其实践应用 作者:马吉 来源:《中国化工贸易·下旬刊》2019年第09期 摘要:石油被称作工业血液、液体黄金,在化工业生产工作中石油的重要性不言而喻。石油是由多种类型油组成的混合物,并不能够直接进行使用,而是需要根据具体的使用要求进行进行处理,将重质油處理成为轻质油。重质油的处理效果与处理速率也直接的影响了化工企业的生产速度与生产质量。催化裂化反应是我国石油化工企业使用最为广泛的一种重质油处理方法,经过不断的研究完善已经在各个领域得到广泛应用,且使用效果较好。本篇论文详细介绍了各个领域中催化裂化反应的时间与应用,希望可以为我国的催化裂化反应发展起到一定的帮助作用。 关键词:催化裂化;反应原理;实践应用 随着工业不断发展,人们对生态环境的重视程度进一步提升。传统工业用来制备工业原材料所使用的技术不仅浪费严重、转化率低而且还会造成极大的污染。为了有效的解决污染问题,提升化工原材料的生产率,不断的改进完善催化裂化技术已经成为了我国化工产业的主要任务,并且已经取得了一定的的成效,在诸多领域都有了成功的应用。 1 催化裂化反应技术在化工产业原料生产中的应用 1.1 催化裂化技术 催化裂化技术在我国的使用时间相当久远,从1960年开始已经有了将近六十年的历史。在这六十年间里,催化裂化技术最重要还是被应用于生产轻质油,由于长时间的使用与完善,催化裂化技术的各个方面也在不断的改进,并且在其他的领域也取得了不小的应用。经过科研人员的研究发现,重质油在进行催化裂化产生轻质油的过程中,还会产生一定的副产物,如乙烯和丙烯。乙烯与丙烯都是现代化工产业生产所需要的重要的化工材料。乙烯与丙烯可以经过处理形成烃分子有做化工生产原料,且制取的量十分巨大。所生成的产物还可进行双分子裂化反应,结合正十六烷的生产裂化过程来看,反应的特征产物往往存在较大的差异,其中单分子的裂化反应产物主要为碳三碳四烯烃。在采用双分子裂化反应后,可以显著降低干气的生成率,从而有效提升丙烯的产率。以上的催化裂化反应是在原有催化裂化技术的基础之上进行优化的新型技术,新型技术不仅得到了科学道理的支持,另外进行试验后乙烯、丙烯的化工原料的生产率都有了明显的提高,最高的可以达到原来产量的110%。 1.2 选择性裂解技术

0汽油国家标准

车用汽油国家标准 项目国三国四国五/京四粤四 抗爆性 研究法辛烷值(RON) 不小于抗爆指数不小于93# 93# 92# 93# 93 93 92 93 88 88 87 88 铅含量% 不大于0.005 0.005 0.005 0.005 馏程 10%蒸发温度℃不高于 50%蒸发温度℃不高于 90%蒸发温度℃不高于 终馏点温度℃不高于 残留量ml 不大于70 120 190 205 2 蒸气压11月1日—4月30日KPa 不大于5月1日—年10月31日KPa 不大于88 72 42-85 40-68 45-85 42-65 40-65 40-65 溶剂洗后胶质mg/100ml 不大于 5 5 5 5 未洗胶质mg/100ml 不大于-- 30 30 --- 诱导期min 不小于480 480 480 480 硫含量%(m)不大于0.015 0.005 0.001 0.005 硫醇(需满足下列要求之一)博士实验通过通过通过通过硫醇硫含量%(m)不大于0.001 0.001 0.001 0.001 铜片腐蚀(50 ℃3h) 级不大于 1 1 1 1 水溶性酸碱无无无无 机械杂质及水分无无无无 苯含量% (m) 不大于 1.0 1.0 1.0 1.0 氧含量% (m) 不大于 2.7 2.7 2.7 2.7 甲醇含量% (m) 不大于0.3 0.3 0.3 0.3 烯烃含量%(v/v) 不大于30 28 25 25 芳烃含量% (v) 不大于40 40 --- --- 芳烃+烯烃含量% (v) 不大于-- -- 60 60 锰含量/(g/L)不大于0.016 0.008 0.002 0.008 铁含量/(g/L)不大于0.01 0.01 0.01 0.01 密度(20℃)kg/m3--- 0.72-0.775 0.72-0.775 0.72-0.775 1

降低催化汽油烯烃的措施实用版

YF-ED-J3933 可按资料类型定义编号 降低催化汽油烯烃的措施 实用版 In Order To Ensure The Effective And Safe Operation Of The Department Work Or Production, Relevant Personnel Shall Follow The Procedures In Handling Business Or Operating Equipment. (示范文稿) 二零XX年XX月XX日

降低催化汽油烯烃的措施实用版 提示:该解决方案文档适合使用于从目的、要求、方式、方法、进度等都部署具体、周密,并有很强可操作性的计划,在进行中紧扣进度,实现最大程度完成与接近最初目标。下载后可以对文件进行定制修改,请根据实际需要调整使用。 摘要:催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,通过采用新工艺,使用降烯烃催化剂,优化原料油性质等措施,可有效降低催化汽油烯烃含量。 主题词:降低催化汽油烯烃措施 烯烃主要来自催化裂化汽油,是不饱和烃类化合物,具有比较好的抗爆性。但烯烃的稳定性较差,容易堵塞发动机喷嘴,在发动机进气阀及燃烧室中生成沉积物,一方面影响汽油的充分燃烧,加剧汽车尾气的排放污染,另一

方面,挥发性较强的烯烃,容易蒸发排放入大气,加速对流层臭氧的生成,形成光化学烟雾。由于我国车用汽油以催化裂化汽油为主,其中烯烃含量较高,达40%~50%,加工石蜡基原料的装置,烯烃含量更高,达60%以上,因此降低催化裂化汽油烯烃含量是解决车用汽油烯烃含量高的关键。 由于催化裂化装置汽油烯烃含量与原料油性质、催化剂性质、反应温度、剂油比、反应时间等因素有关,因此,解决汽油烯烃含量高的问题也应当从这些角度出发。本文将对汽油烯烃含量高的原因进行分析,并提出解决措施。 1.原因分析 1.1 原料油性质

操作参数对FCC汽油烯烃度的影响

操作参数对FCC 汽油烯烃度的影响 蔡目荣 丁福臣 易玉峰 靳广洲 (北京石油化工学院化学工程系) 摘 要 在XTL-5小型提升管催化裂化试验装置上,考察了操作条件对汽油烯烃度的影响。在此基础上,分别构造了两个表示烯烃含量大小和氢转移反应强弱的参数 烯烃度和氢转移指数。还探讨了反应温度和剂油比等操作条件对FCC 汽油烯烃度的影响规律及机理。 关键词 催化裂化 汽油 烯烃 汽车的出现,极大的方便了人们的生活,随着人们生活水平的提高,国内外汽车保有量还会逐年增加。但汽车尾气排放是造成城市污染的主要原因之一。控制和减少汽车尾气污染,已经成为许多国家和地区改善人们生存环境的一个重要途径。 汽油作为当今运输业的主要燃料,其质量受到日益严峻的挑战。国内外的有关部门都在不断提高汽油质量要求,使汽油逐步变成 绿色燃料!。无铅、高辛烷值、高含氧量、低烯烃、低芳烃和低蒸气压是当今汽油发展的方向。国外不少国家和地区规定的汽油标准对烯烃含量有严格的限制,比如美国、欧盟和日本,这是因为汽油烯烃含量过高会引起环境污染及汽油质量下降。面临严峻的环保形势,我国质量技术监督局于1999年底发布了 GB17930-1999车用汽油 新标准,规定汽油烯烃含量不能超过35%( )。2000年7月开始,新标准在北京、上海、广州等三大城市已经开始试行,并在2003年推广到全国范围内使用[1,2]。中国石化集团要求从2003年起, 够向北京等三大城市提供的汽油达到 ?类标准(烯烃含量#20%),2006年要求达到?准(烯烃含量#10%)[3]。 国内的石油资源短缺,为主,决定了必须走石油深加工的路子,烷基化、醚化和叠合等二次加工能力相对较低,使汽油在成品汽油中的配比高达80%( )化裂化装置掺炼大量渣油和采取大回炼比操作,产品不饱和度大,致使成品汽油烯烃含量一般在( )以上,超过了新车用汽油标准的规定。因此,FCC 汽油烯烃含量是一个紧迫需要解决的问题。 1 实验部分[4] 1.1 原料油与催化剂 实验用的原料油和催化剂分别为大庆减压蜡油、LANET-35,其主要性质参数如表1、表2。 表1 大庆减压蜡油的性质 项 目减压蜡油相对分子质量418密度(20%),g/cm 3 0.8726粘度,mm 2/s 80% 11.1100% 6.9凝点,%47残炭, ,% 0.09碱性氮, ,10-6 296族组成, ,% 饱和烃75.2芳烃 19.2胶质 5.5沥青质0.1 元素组成 ( ,%) C 86.61H 13.77S 0.21N 0.083 表2 LANET-35催化剂的性质 344石油与天然气化工 2004

1 催化裂化的目的和意义

1 催化裂化的目的和意义 石油炼制工业是国民经济的重要支柱产业,其产品被广泛用于工业、农业、及交通运输和国防建设等领域。催化裂化(FCC)作为石油炼制企业的主要生产装置,在石油加工中占有相当重要的地位,是实现原油深度加工、提高轻质油收率、品质和经济效益的有效途径催化裂化使原油二次加工中重要的加工过程,是液化石油气、汽油、煤油和采油、、柴油的主要生产手段,在炼油厂中站有举足轻重的地位。传统原料采用原油蒸馏所得到的重质馏分油,主要是直镏减压馏分油(VGO),也包括焦化重馏分油(CGO)。近20年一些重质油或渣油也作为催化裂化的原料,例如减压渣油、溶剂脱沥青油、加氢处理的重油等。 催化裂化工艺简介 催化裂化的工艺原理是:反应物(蜡油、脱沥青油、渣油)在500℃左右、0.2—0.4MPa 及与催化剂接触的作用下发生裂化、异构化、环化、芳化、脱氢化等诸多化学反应,反应物为汽油、轻柴油、重柴油,副产物为干气、焦炭、油浆等。催化剂理论上在反应过程中不损耗,而是引导裂化反应生成更多所需的高辛烷值烃产品。催化裂化过陈友相当的灵活性,允许制造车用和航空汽油以及粗柴油产量的变化来满足燃油市场的主要部分被转化成汽油和低沸点产品,通常这是一个单程操作。在裂化反应中,所生产的焦炭被沉积在催化剂上,它明显地减少了催化剂的活性,所以除去沉积物是非常必要的,通常是通过燃烧方式是催化剂再生来重新恢复其活性。 重油催化裂化裂化的特点 (1)焦炭产率高。重油催化裂化的焦炭产率高达8~12wt%,而馏分油催化裂化的焦炭产率通常为5~6wt%。 (2)重金属污染催化剂。与馏分油相比,重油含有较多的重金属,在催化裂化过程中这些重质金属会沉淀在催化剂表面,导致催化剂或中毒。 (3)硫、氮杂质的影响。重油中的硫、氮等杂原子的含量相对较高,导致裂化后轻质油品中的硫、氮含量较高,影响产品的质量;另一方面,也会导致焦炭中的硫、氮含量较高,在催化剂烧焦过程会产生较多的硫、氮氧化物,腐蚀设备,污染环境。 (4)催化裂化条件下,重油不能完全气化。重油在催化裂化条件下只能部分气化,未气化的小液滴会附着在催化剂表面上,此时的传质阻力不能忽略,反应过程是一个复杂的气液固三相催化反应过程。 催化裂化面临的问题 作为炼油厂的核心加工装置催化裂化也面临着越来越多的挑战。不断严格的环保要求,主要是汽油规格的提升对烯烃和硫含量的要求以及烟气排放量的限制;对产品需求比例的要求的变化,如市场对柴油需求不力和数量的增加,即所谓的柴油化趋势。这些都对现有的催化裂化装置与催化裂化的进一步发展形成很难、很大的冲击。而且除了采用新型有效的降低催化裂化汽油和柴油的硫含量外,还要考虑各种技术的费用问题。我国催化裂化所面临的问题:(1)我国FCC单套平均能力小;(2)装置耗能高;(3)FCC催化剂发展水平不高;(4)我国FCC装置开工周期短,这也是我国个国外催化裂化技术的主要差距。 催化裂化(FCC)是炼油企业获取经济效益的重要手段,尽管催化裂化技术以相对成熟,但仍是改制重瓦斯油和渣油的核心技术,尤其近几年来在炼油效益低迷和环保法规日益严格的双重压力下,仍需不断开发与催化裂化相配套的新技术以迎接新的挑战。基于我国原油资源有资源特点和二次加工能力中FCC占绝大比重的现状,应提高FCC综合技术水平,缩小同先进水平的差距,与国外大公司竞争。 2催化裂化在国内外的发展 最早的工业催化裂化装置出现在1936年。70多年来无论是在技术上还是在规模上都有巨大的发展,从技术上发展的角度来说,最基本的是反应—再生型式和催化剂性能两个方面