镀锌层对铝_镀锌钢板CMT熔_钎焊电弧加热行为的影响

收稿日期:2009-02-16

基金项目:哈尔滨工业大学(威海)校研究基金资助项目(HIT (WH )

X B200814)

镀锌层对铝/镀锌钢板CMT 熔-钎焊电弧

加热行为的影响

张洪涛1, 冯吉才2, 何 鹏2, 赵洪运1

(1.哈尔滨工业大学(威海)材料科学与工程学院,山东威海 264209

;

2.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

摘 要:通过建立的电弧形态视觉传感系统以及电流电压波形采集系统研究了镀锌层对铝/镀锌钢板C MT 熔-钎焊电弧加热行为的影响.结果表明,小电流焊接时,镀锌层可以作为等离子体阴极,起到稳定电弧的作用,而在无镀锌层条件下,电弧的阴极斑点不停地跳跃,电弧极其不稳;随着焊接电流的增大,在镀锌钢板上焊接时,由于镀锌层的蒸发变得十分剧烈,这种蒸发行为也使得在镀锌钢板上焊接时的电弧的边缘上翘,减小了电弧与工件的接触面积,进而降低了焊接热输入,减小了界面脆性化合物层的厚度.关键词:铝;镀锌钢板;熔-钎焊;电弧形态;焊接热输入

中图分类号:TG 115.28 文献标识码:A 文章编号:0253-360X (2009)08-0037-04

张洪涛

0 序 言

近年来,能源危机与环境问题越来越严重,这些

压力也直接影响到汽车制造业中.汽车制造业中为了节约燃料,保护环境,汽车轻量化便成为一个重要的发展方向,增加铝材的使用数量是汽车轻量化的重要措施之一,所以在汽车工业生产中,“铝+钢”双金属焊接结构的应用越来越广泛,这也必然涉及到铝和钢两种材料之间的连接[1,2].

由于铝和钢的熔点以及热物理性能相差很远,同时铝铁之间也极易反应生成脆性的金属间化合物,以上这些因素给两者之间的熔焊连接造成了困难.若采用其他焊接方法,比如压力焊接和钎焊,接头的形状不但受到限制,而且生产效率也大大降低.近年来,国内外许多学者对铝和钢的熔-钎焊进行了探索性的研究,这种方法是通过熔化低熔点的铝板,同时保持钢板为固态,借助熔融铝的润湿铺展从而形成搭接接头实现两者之间的连接.同时发现接头界面脆性化合物层的厚度对接头的力学性能有重要的影响,而决定接头界面脆性化合物层厚度的关键因素则是焊接热输入[3,4].

在铝板和镀锌钢板的C MT (cold metal trans fer )熔

-钎焊中,由于镀锌层的沸点较低(906℃

),因此镀锌层在焊接时会被蒸发,这种蒸发也必然影响焊接时的电弧加热行为,从而改变焊接热输入[5],而关于镀锌层对焊接电弧以及焊接热输入的影响国内外鲜有报道.为了研究镀锌层对焊接加热行为的影响,采用高速摄像技术建立了电弧形态视觉传感系统,分别采集在镀锌钢板和非镀锌钢板上堆焊时的电弧形态,并对其特征差异进行分析,结合界面组织特点,阐明了镀锌层对电弧加热行为的影响机制.

1 试验方法

试验材料主要为镀锌钢板和非镀锌的Q235钢板(200mm ×50mm ×0.6mm ),纯氩,焊接过程中氩气流量为10L/min ;建立的电弧形态视觉传感系统与电流电压波形采集系统如图1所示.分别在Q235钢板和镀锌钢板上堆焊,采集焊接时的电弧形态特征,对比分析镀锌层对电弧形态特征的影响,同时对焊接时的电信号进行数据采集.焊接系统主要由C MT 焊机、M otoman 机器人组成.焊接方式为平板堆焊,填充材料为AlSi5合金,导电嘴距离钢板表面的距离为10mm ,通过更换Q235钢板和镀锌钢板,并调节焊接电流,从电弧正面拍摄其动态形状以进行对比.

2 试验结果与分析

2.1 镀锌层对电弧形态特征的影响

试验中发现,镀锌层的存在对焊接电弧的形态

第30卷第8期2009年8月

焊 接 学 报

TRANS ACTI ONS OF THE CHI NA WE LDI NG I NSTIT UTI ON

V ol.30 N o.8August 2009

图1 电弧形态视觉传感与电流电压波形同步采集系统示

意图

Fig 11 Diagram of arc shape and waveform synchronizing

collectting system

特征有很大的影响,这种影响与焊接工艺参数有关.当焊接电流较小时,镀锌层的主要作用是稳定焊接电弧;而焊接电流较大时,镀锌层对焊接电弧的影响主要集中在形态改变上.

当焊接电流较小时,位于镀锌钢板上方的电弧非常稳定地在焊丝的正下方燃烧,如图2所示,电弧形态呈现柱状特征.在整个周期内,电弧的位置始终位于焊丝的正下方

.

图2 电流20A 镀锌钢板表面的电弧形态变化(幅/4ms )

Fig 12 Arc shape on zinc 2coated steel sur face with welding

current 20A (frame/4ms )

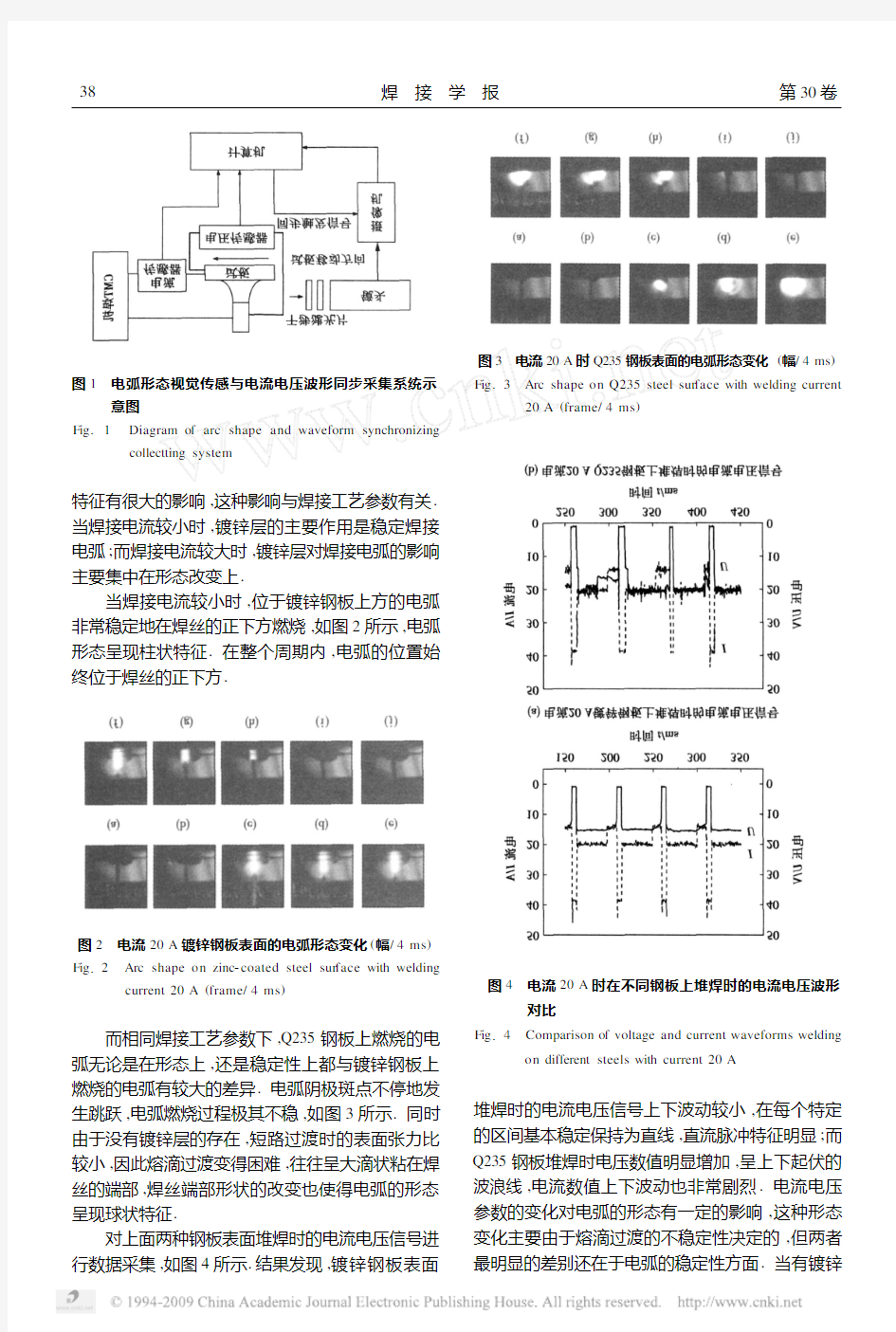

而相同焊接工艺参数下,Q235钢板上燃烧的电弧无论是在形态上,还是稳定性上都与镀锌钢板上燃烧的电弧有较大的差异.电弧阴极斑点不停地发生跳跃,电弧燃烧过程极其不稳,如图3所示.同时由于没有镀锌层的存在,短路过渡时的表面张力比较小,因此熔滴过渡变得困难,往往呈大滴状粘在焊丝的端部,焊丝端部形状的改变也使得电弧的形态呈现球状特征.

对上面两种钢板表面堆焊时的电流电压信号进行数据采集,如图4所示.结果发现,

镀锌钢板表面

图3 电流20A 时Q235钢板表面的电弧形态变化(幅/4ms )

Fig 13 Arc shape on Q235steel sur face with welding current

20A (frame/4ms

)

图4 电流20A 时在不同钢板上堆焊时的电流电压波形

对比

Fig 14 Comparison of voltage and current waveforms welding

on different steels with current 20A

堆焊时的电流电压信号上下波动较小,在每个特定的区间基本稳定保持为直线,直流脉冲特征明显;而Q235钢板堆焊时电压数值明显增加,呈上下起伏的

波浪线,电流数值上下波动也非常剧烈.电流电压参数的变化对电弧的形态有一定的影响,这种形态变化主要由于熔滴过渡的不稳定性决定的,但两者最明显的差别还在于电弧的稳定性方面.当有镀锌

38 焊 接 学 报第30卷

层存在的时候,由于锌的电子逸出功较小,因此镀锌

层可以作为等离子体阴极,这样便去除了斑点的选择性形成的问题,提高了焊接电弧的稳定性.

当焊接电流大于20A 后,镀锌层的蒸发变得剧烈,电弧在弧柱区有明显的膨胀现象,电弧边缘上翘.这主要是由于在焊接过程中,镀锌层的蒸发所造成的,在电弧的边缘部位,电弧压力较小,因此锌蒸气往往通过电弧的边缘蒸发,从而影响到电弧形态.锌蒸气可以形成等离子阴极,这使得电弧能够在焊丝和电弧边缘的锌蒸气之间继续燃烧,从而使电弧边缘上翘,改变了电弧的形态,如图5所示

.

图5 电流62A 镀锌钢板表面的电弧形态变化(幅/4ms )

Fig 15 Arc shape on zinc 2coated steel sur face with welding

current 62A (frame/4ms )

当采用同样的焊接电流在Q235钢板表面进行堆焊时,在一个周期内的电弧形态变化如图6所示.由于电流的增大,熔滴过渡促进力增加,因此,没有出现熔滴粘在焊丝上的现象,这也使得电弧的周期性变化特征稳定.与相同参数下的镀锌钢板上的电弧形态相比,Q235钢板上的电弧形态呈钟罩形,其

电弧铺展面积明显大于同种参数下在镀锌钢板上的

图6 电流62A 时Q235钢板表面的电弧形态变化(幅/4ms )Fig 16 Arc shape on Q235steel sur face with welding current

62A (frame/4ms )

电弧铺展面积.并且随着焊接电流的增加,在镀锌钢板和Q235钢板上堆焊时的电信号波形特征趋于一致,如图7所示

.

图7 电流62A 时在不同钢板上堆焊时的电流电压波形

对比

Fig 17 Comparison of voltage and current waveforms on dif 2

ferent steels with welding current 62A

2.2 电弧加热直径的变化

从上面的分析可以看出,在镀锌钢板上进行堆焊,当焊接电流大于20A 时,电弧形态由于镀锌层的蒸发而发生明显改变.为了定量地研究镀锌层对电弧加热行为的影响,因此定义电弧与工件表面接触区域的直径为电弧加热直径,用符号D 表示,通过已知的焊丝直径(1.2mm ),可以根据比率计算出电弧加热直径的大小.图8为电弧加热直径随焊接电流的变化关系图,从图中可以看到,镀锌层的蒸发可以明显地减小电弧加热直径.2.3 镀锌层对界面脆性化合物层厚度的影响镀锌层通过蒸发改变了电弧的加热行为,从而对焊接的温度场产生了直接的影响,焊接温度场又决定了铝/钢界面脆性化合物层的厚度.图9是焊接电流62A 时分别在镀锌钢板和Q235钢板上堆焊时的界面组织形貌.可以发现镀锌钢板表面堆焊时

第8期张洪涛,等:镀锌层对铝/镀锌钢板C MT 熔-钎焊电弧加热行为的影响39

图8 电弧加热直径随电流的变化关系图

Fig 18 Relationship between arc heating diameter and weld 2

ing

current

图9 相同焊接参数下Q235和镀锌钢板堆焊试样界面组织

Fig 19 Inter facial micro structure s of different steels

界面脆性化合物层的厚度明显小于Q235钢板上堆焊时界面化合物层的厚度;同时Q235钢板上堆焊时

的针状化合物也明显地比相应的镀锌钢板堆焊时的针状化合物更为粗大.正因为在Q235钢板上堆焊

接头的化合物层的厚度,特别是靠近钢侧的化合物

层的厚度显著增加,在进行线切割时,接头从界面处开裂,造成钢板与熔化金属的脱离.

3 结 论

(1)在小电流焊接时,镀锌层的存在主要起稳

定电弧的作用.Q235钢板表面燃烧的电弧阴极斑点发生无规律的跳动,电弧稳定性降低,而在镀锌钢板表面燃烧的电弧则非常稳定地处于焊丝正下方.

(2)当焊接电流大于20A 以后,镀锌层的蒸发使得电弧边缘上翘,改变了焊接电弧形态,减小了电弧加热直径,进而降低了电弧对钢板的热输入.

(3)焊接热输入的降低也使得堆焊接头界面脆性化合物的生成数量减少,有利于提高接头的力学性能.参考文献:

[1] Haraga K.S trength properties of alum inum/alum inum and alum inum /

steel joints for light weighing of autom otive body[J ].W elding in the W orld ,2000,44(4):23-27.

[2] Davies GM ,G oodyer B G.Alum inium in autom otive applications[J ].

M etals and M aterials ,1991,7(2):86-91.

[3] 张洪涛,何 鹏,冯吉才,等.铝钢异种材料焊接研究现状与

发展[J ].焊接,2006(12):7-12.

Zhang H ongtao ,He Peng ,Feng Jicai ,et al .Research status and de 2velopment of welding for dissim ilar materials alum inium and steel.W elding &Joining ,2006(12):7-12.

[4] Schubert E ,K lassen M ,Z erner I ,et al .Light 2weight structures pro 2

duced by laser beam joining for future applications in autom obile and aerospace industry [J ].Journal of M aterials Processing T echnology ,2001,115(1):2-8.

[5] 李瑞峰,于治水,施一丰,等.Q235和镀锌钢板氩弧钎焊电弧形

态及其比热流分布对比分析[J ].华东船舶工业学院学报(自然科学版),2004,18(2):51-55.

Li Ruifeng ,Y u Zhishui ,Shi Y ifeng ,et al .C om parative analysis of Q235and galvanized steel sheets in arc con figuration and heat flux dis 2tribution under arc brazing[J ].Journal of East China Shipbuilding In 2stitute (Natural Science Edition ),2004,18(2):51-55.

作者简介:

张洪涛,男,1980年出生,博士,讲师.主要从事异种

材料熔-钎焊以及特种焊接方面的研究.已发表论文10余篇.

Email :hitzht @https://www.360docs.net/doc/cb12121270.html,

40 焊 接 学 报第30卷

na,T aiyuan030051,China).p17-20

Abstract: The metal trans fer behavior of mes o2spray trans fer is studied under self2adapting control of mes o2spray in pulse MIG welding of aluminum.The main acting forces against a droplet and the im portant role of sur face tension are analyzed by the waves testing and high speed camera of short circuit,mes o2spray and spray from different parameters in pulse MIGwelding.The results of experiment dem onstrate that a self2adapting process should be accurately con2 trolled for the narrow w orking range of mes o2spray trans fer in pulse MIG welding of aluminum,and the proposed control parameters can make the arc running within the narrow range and the special droplet trans fer process stable.

K ey w ords: aluminum;pulse MIG welding;self2adapting control;droplet trans fer;high speed camera

Pre2processing softw are for three2dimensional simulation and prediction of w eld solidification cracks DONG Zhibo1,ZH AN X iaohong2,WEI Y anhong1,2,LU Y afeng3,G UO Ping3,Y ANG Y ong fu3(1.S tate K ey Laboratory of Advanced Welding T echnology Production,Harbin Institute of T echnology,Harbin150001,China;

2.Department of Material Science and T echnology,Nanjing Univer2 sity of Aeronautics and Astronautics,Nanjing210016,China;

3. T itanium Alloy Institute,N orthwest Institute F or N on2ferrous Metal Research,X i’an710016,China).p21-24

Abstract: A s oftware consisted of pre2processing,post2pro2 cessing and s olidification cracks predicting subsystems is developed, which can simulate and predict the weld s olidification cracks with three dimensional FE M.The pre2processing helps users to choose the w orkpiece,to input the thermal2mechanical properties of materi2 als and welding parameters,to set boundary conditions,and to auto2 matically generate command streams of MSC.Marc to create process files for final FE M calculation.Furtherm ore,system can trans fer the process files to s oftware package of MSC.Marc to com plete the cal2 culation of thermal,strain and stress distributions in background. Therefore,the simulated results are prepared for the post2processing.

K ey w ords: s olidification cracking;pre2processing;simula2 tion and prediction

Full digitalized w elding pow er platform with multi2function pur2 poses SH A Deshang1,LI AO X iaozhong1,SH AN Lijun2,BAO Y unjie2(1.School of Automation,Beijing Institute of T echnology, Beijing100081,China;2.Beijing T ime T echnology C om pany Ltd, Beijing100085,China).p25-28

Abstract: A welding platform used in shielded metal arc welding,TIG,C O2short2circuit G M AW,single pulsed MIG/M AG and double pulsed MIG/M AGwelding is established.The platform is com posed of welding power,wire feeder and water cooler,which op2 eration principles and main function are analyzed.The full digital control theories of short circuiting trans fer,single pulsed and double pulsed MIG/M AG are explained in detail.Experimental results of a 400A prototype show that it is feasible to apply different welding methods only by changing s oftware and without changing any hard2 ware,and the welding per formance is als o per fect.

K ey w ords: welding power;full digital control;gas metal arc welding

I nfluence of nano2Al2O3suspension concentration on forming of plasm a spraying coating FAN X iang fang,QI U Changjun, CHE N Y ong(C ollege of Mechanical Engineering,Nanhua Universi2 ty,Hengyang421001,China).p29-32

Abstract: The nano2alumina coating was prepared by sus2 pension plasma spraying under atm ospheric conditions,and the effect of nano2Al2O3suspension concentration on forming of plasma spray2 ing coating was studied by scanning electron microscopy and theory analyses.The results show that the concentration of nano2Al2O3sus2 pension has a significant in fluence on the size of droplet,the en2 thalpy needed for spraying suspension,the roughness of coatings sur2 face and the microstructure of coatings.Low concentration of the suspension is beneficial for fine nanostructures coatings,which means low spraying efficiency.The optimized concentration of nano2 alumina suspension is between5%(wt)and10%(wt).

K ey w ords: nano2alumina;suspension concentration;plas2 ma spraying;coating forming

E ffect of alloying elements on intermediate temperature filler metal in stepped w elding of6063aluminum alloy ZH U hong1,2,X UE S ongbai1,SHE NG Zhong1(1.C ollege of Materials Science and T echnology,Nanjing University of Aeronautics and As2 tronautics,Nanjing210016,China;2.The14th Research Institute, China E lectronic T echnology G roup C orporation,Nanjing210013, China).p33-36

Abstract: The contents of S i,Cu,Ni and RE are changed by using orthog onal test in order to study the effect of the content changes on the melting points,spreading property and shear strength of Al2S i2Cu2Ni2RE,and the microstructure of filler metal is analyzed by SE M and E DS.I t is indicated that the spreading area is mainly affected by the com position of filler metal and tem perature;the DSC results show that Cu has the m ost im portant in fluence on the melting points filler metal,which decreases sharply with the Cu content in2 creasing,and then Ni,S i and RE come second;the black brittle phaseθ(CuAl2)and the macrosegregation flocculent phase g o a2 gainst the per formance of joint,but the matrix phaseα(Al)with face2centered cubic s olid s olution and the S i phase with conglobula2 tion make the per formance of joint better.

K ey w ords: orthog onal test;spreading property;melting point;microstructure

E ffect of zinc coating on arc heating beh avior for joining Al and zinc coated steel by w elding2brazing process ZH ANG H ong2 tao1,FE NGJicai2,HE Peng2,ZH AO H ongyun1(1.School of Mate2 rials Science and Engineering,Harbin Institute of T echnology at Weihai,Weihai264209,China;2.School of Materials Science and

ⅡMAI N T OPICS,ABSTRACTS&KEY W ORDS2009,V ol.30,N o.8

Engineering,Harbin Institute of T echnology,Harbin150001,Chi2 na).p37-40

Abstract: The effect of the zinc coating on the arc heating behavior was studied by the arc shape visual sensing system and v olt2 age and current collecting system.The results show that the zinc coating can stabilize the arc as the plasma cathode during welding with lower current,but with the rise of the welding current the zinc coating will vaporize acutely,which make the arc edge ascend,and the contact area between the arc and the w orkpiece is lessened to re2 duce the heat input,which reduces the thickness of the inter facial brittle com pounds.

K ey w ords: aluminium;zinc coated steel;welding2brazing; arc shape;heat input

Penetration state recognition of MIG w elding b ased on genetic w avelet neural netw ork WE N Jianli1,LI U Lijun2,LAN Hu1 (1.School of Materials Science and Engineering,Harbin University of Science and T echnology,Harbin150080,China;2.Ningbo In2 stitute of T echnology,Zhejiang University,Ningbo315100,China). p41-44

Abstract: A netw ork m odel for penetration state diagnosis based on the signal characteristics of arc s ound in MIG welding is developed by recombining and im proving artificial neural netw ork, wavelet trans form,and genetic alg orithm.The arc s ound signals, which are denoised by using wavelet trans form and extracted by the frequency2band energy characteristics via wavelet packet decom posi2 tion and reconstruction,are used as the input eigenvectors of the wavelet neural netw ork m odel,the genetic alg orithm which has the ability of global optimization is adopted to dynamically m odify the netw ork structure and parameters and eliminate the rate tardiness of neural netw ork training and relapse into local extremum,and then the com plex nonlinear m odeling and data mining are accom plished. The penetration state diagnosis result of the trained netw ork m odel verifies the feasibility and validity of the m odeling methods.

K ey w ords: wavelet trans form;neural netw ork;genetic al2 g orithm;penetration;pattern recognition

The new type of low sp atter and high energy w aveform control technology for short2circuiting w elding FE NG Y uehai1,LI U jia2,YI N Shuyan2,W ANG K ehong1(1.Department of Materials Science&Engineering,Nanjing University of Science and T echnolo2 gy,Nanjing210094,China;2.C ollege of Mechanical Engineer and Applied E lectronics T echnology,Beijing University of T echnology, Beijing100022,China).p45-48

Abstract: The waveform control project is the key of realizing better control for C O2short2circuiting welding.F or the shortage of extension adaptability for constant2current waveform control project and the higher probability of transient short circuit occurring due to the bigger repulsion effect of droplet in arcing evening for constant2 v oltage waveform control project,a new waveform control method, NWC(natural waveform control),is brought forward.In order to re2duce the repulsion effect of the droplet and realize the natural short circuiting trans fer,the method not only adopts slope control m ode in arc period and short2circuiting period,but als o can automatically m odule waveform control parameters with the time and space in for2 mation for short circuit welding.The experiment results validate the NWC project has the characteristics of im proving the natural short circuit trans fer,g ood regular waveform control effect and better arc stability.

K ey w ords: gas metal arc welding;digital control systems; short2circuiting trans fer;waveform control

Microstructure investigation on Type IV cracking in P92steel M A Chong1,2,J I NG H ongyang1,2,X U Liany ong1,2,X U Delu3, CHE N Y ucheng3(1.School of Materials Science and Engineering, T ianjin University,T ianjin300072,China;2.T ianjin K ey Labora2 tory of Advanced Joining T echnology,T ianjin300072,China;3. China E lectric P ower Research Institute,Beijing100192,China).p 49-52

Abstract: The microstructures and hardness distribution of P92welded joint was analyzed,and the creep damages of the joints were observed under various times of creep tests at650℃and70 MPa.I t was found that no obvious creep damage was observed in the all zones of P92welded joints for the3000h creep specimen,many creep v oids occurred in fine grain heat2affected zone and intercritical heat2affected zone regions and no creep v oids were found in the coarse fine heat2affected zone and the weld metal in4032h creep specimen,the v oids grew up and tend to coalesce in7000h s peci2 men,and micro fissures began to form in7026h s pecimen.T here2 fore,this creep fracture could be clearly identified as T y pe I V crack2 ing.

K ey w ords: P92;welded joint;T ype I V cracking;creep; microstructure

Improvement of joint brazability of aluminum alloys to stainless steel in the air LI U Shuying1,S UZ UM URA Akio2,IKESH O J I T oshi T aka2,Y AM AZ AKI T akahisa2(1.Henan Province K ey Labo2 ratory of Advanced N on2Ferrous Metals,Henan University of Science and T echnology,Luoyang471003,China;2.G raduate School of Science and Engineering,T oky o Institute of T echnology,T oky o1522 8550,Japan).p53-56

Abstract: Based on the numerical analysis of is othermal s o2 lidification process of brazing filler on pure aluminum and the esti2 mate and experimental results of disappearance time of the m olten brazing layer,the experiment of brazing joint is processed by electric furnace after understanding of the poor brazability between the alu2 minum alloys and stainless steel.The quality of brazing joint is eval2 uated by T C M10000universal testing,and then the methods of the im proved brazability between aluminum alloys and stainless steel and the wider brazing gap in joint position are suggested,which include brazing filler metal wetting on the sur face of stainless steel and braz2 ing the aluminum alloys.The experimental results of m ore com plex

2009,V ol.30,N o.8TRANS ACTI ONS OF THE CHI NA WE LDI NG I NSTIT UTI ONⅢ

镀锌钢板焊接工艺研究

镀锌钢板焊接工艺研究公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

镀锌钢板焊接工艺研究 1.镀锌钢电弧焊 锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。其中焊接裂纹、气孔和夹渣是最主要的问题。 1.1? 焊接性 (1)裂纹 在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。而且锌与铁之间易形成金属间脆性化合物Fe 3Zn 10和FeZn 10,进一步降低了焊缝金属的塑性。因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。 1) 影响裂纹敏感性的因素 ① 锌层的厚度? 镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。 ② 工件厚度? 厚度越大,焊接拘束应力越大,裂纹敏感性越大。 ③ 坡口间隙? 间隙越大,裂纹敏感性越大。 ④ 焊接方法? 用手工电弧焊焊接时裂纹敏感性小,而用CO 2气体保护焊焊接时裂纹敏感性大一些。 2) 防止裂纹的方法 ① 焊前在镀锌板焊接处开坡口V 、Y 形或X 型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般左右。

②选用含Si量低的焊接材料。气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。 (2)气孔 坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。焊接电流越大,锌的蒸发越严重,气孔敏感性越大。用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。另外焊条角度应尽量控制在30°~70°范围内。 (3)锌的蒸发及烟尘 用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。 (4)氧化物夹渣 焊接电流较小时,加热过程中形成的ZnO不易逸出,易造成ZnO夹渣。ZnO比较稳定,其熔点为1800℃。大块状的ZnO夹渣对焊缝塑性具有非常不利的影响。利用氧化钛型焊条时,ZnO呈细小均匀分布,对塑性及抗拉强度影响都不大。而用纤维素型或氢型焊条时,焊缝内的ZnO较大、较多,焊缝性能差。 1.2? 镀锌钢的焊接工艺

镀锌钢板焊接工艺研究

镀锌钢板焊接工艺研究 1.镀锌钢电弧焊 锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。其中焊接裂纹、气孔和夹渣是最主要的问题。 1.1 焊接性 (1)裂纹 在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。 1) 影响裂纹敏感性的因素 ①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。 ②工件厚度厚度越大,焊接拘束应力越大,裂纹敏感性越大。 ③坡口间隙间隙越大,裂纹敏感性越大。 ④焊接方法用手工电弧焊焊接时裂纹敏感性小,而用CO2气体保护焊焊接时裂纹敏感性大一些。 2) 防止裂纹的方法 ①焊前在镀锌板焊接处开坡口V、Y形或X型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般1.5mm左右。 ②选用含Si量低的焊接材料。气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。 (2)气孔 坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。焊接电流越大,锌的蒸发越严重,气孔敏感性越大。用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。另外焊条角度应尽量控制在30°~70°范围内。 (3)锌的蒸发及烟尘 用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。 (4)氧化物夹渣 焊接电流较小时,加热过程中形成的ZnO不易逸出,易造成ZnO夹渣。ZnO比较稳定,其熔点为1800℃。大块状的ZnO夹渣对焊缝塑性具有非常不利的影响。利用氧化钛型焊条时,ZnO呈细小均匀分布,对塑性及抗拉强度影响都不大。而用纤维素型或氢型焊条时,焊缝内的ZnO较大、较多,焊缝性能差。 1.2 镀锌钢的焊接工艺 镀锌钢可采用手工电弧焊、熔化极气体保护焊、氩弧焊、电阻焊等方法进行焊接。 (1)手工电弧焊 1) 焊前准备 为了降低焊接烟尘,防止焊接裂纹及气孔的产生,焊前除了开适当的坡口外,还应将坡口附近的锌层去除。去除方法可采用火焰烘烤或喷砂。坡口间隙应尽量控制在1.5~2mm内,

钢轨铝热焊接流程(实操分享)

施密特铝热焊 铝热焊工艺的主要流程 准备工作→轨端干燥→轨端除锈去污→对 轨→夹具安装→砂模安装→封箱→预 热→坩埚安装→点火→反应→拆 模→推瘤→打磨。 铝热焊操作步骤 1、准备工作 ●预先了解待焊钢轨的轨型和材质,正确选择砂型和焊剂的类型。 ●出发前必须安排专人根据焊接清单清点全部施工物品,以免少带、漏带影响施工。 ●对施工设备、燃气瓶等进行检查,确保使用时安全可靠。 ●从焊缝两侧钢轨开始,每一侧松开2 - 4组扣件,然后至少将50m范围内的钢轨扣件按规范锁紧,并在焊缝两侧各第一个锁紧扣件处的钢轨上,做划线记号,以便观察钢轨是否移动,然后才可以进行铝热焊焊接。 提示:在焊接过程中,如果钢轨发生明显移动则会拉伤甚至拉裂焊缝,并可能引发高温钢水从砂型中外泄,导致焊接事

故。 ●气温急剧变化时必须用拉伸机锁定钢轨,然后进行焊接操作。 ●焊接处有缺口、损伤、磨损严重以及端面不规则的钢轨必须切除后,才能进行焊接。 ●待焊钢轨在距轨端200mm范围内有螺栓孔时,必须对螺栓孔周边倒角,并用专用钢塞将孔塞紧,以确保钢轨能均匀传递焊接时产生的热量,钢塞必须与螺栓孔配合紧密。 2、轨端干燥 砂型安装前需用预热枪对焊缝两侧1米范围内钢轨进行加热干燥,充分除去钢轨表面水分。 3、轨端除锈去污 ●在距轨端50mm范围内,用角磨机和钢丝刷对焊接钢轨的端面、轨头、轨腰和轨脚进行打磨清污除锈,要特别注意将轨底打磨清洁干净。 ●打磨完成后,轨头端部边缘需倒角1mm×45°。 4、对轨 ●以轨脚处为基准,控制轨缝宽度为28+2-1mm。

●水平调整:用一米直尺分别检查焊缝两端钢轨轨头、轨腰、轨底是否平直。如有偏差,用对轨架或者钢楔子进行调节,轨头侧面以行车面为基准进行调整。 ●尖点调整:将一米直尺自由放置在轨顶,使其中点与焊缝中点相重合,用对轨架或者钢楔子对轨端高度进行调节,使直尺的两个端部与轨顶之间的间隙为1.8~2.3mm。 5、夹具安装 ●夹具应安装在上风方向,避免逆风安装导致火焰灼伤预热系统。 ●调整预热枪管与轨面平行。 ●用多用塞尺设定万能夹紧装置安装位置和预热枪高度,预热枪头高度一般设为40mm。 ●在进行道岔铝热焊时,如果待焊钢轨周围操作空间狭小,可以使用弓形夹具。 6、砂型安装 ●确认砂型无裂痕、无缺损、无受潮,否则不能使用。 ●砂型浇注孔略作修整,防止预热和浇注时砂粒脱落,造成焊接夹渣。 ●必要时,将砂型贴合钢轨侧面进行左右摩擦,使砂型与钢

镀锌板的焊接

镀锌板的焊接 1.镀锌钢电弧焊 锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。其中焊接裂纹、气孔和夹渣是最主要的问题。 1.1 焊接性 (1)裂纹 在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。 1) 影响裂纹敏感性的因素 ①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。 ②工件厚度厚度越大,焊接拘束应力越大,裂纹敏感性越大。 ③坡口间隙间隙越大,裂纹敏感性越大。 ④焊接方法用手工电弧焊焊接时裂纹敏感性小,而用CO2气体保护焊焊接时裂纹敏感性大一些。 2) 防止裂纹的方法 ①焊前在镀锌板焊接处开坡口V、Y形或X型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般1.5mm左右。 ②选用含Si量低的焊接材料。气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。 (2)气孔 坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。焊接电流越大,锌的蒸发越严重,气孔敏感性越大。用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。另外焊条角度应尽量控制在30°~70°范围内。 (3)锌的蒸发及烟尘 用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。 (4)氧化物夹渣 焊接电流较小时,加热过程中形成的ZnO不易逸出,易造成ZnO夹渣。ZnO比较稳定,其熔点为1800℃。大块状的ZnO夹渣对焊缝塑性具有非常不利的影响。利用氧化钛型焊条

钢与铝的焊接-CMT技术

钢与铝的焊接-CMT工艺 杨修荣 珠海科盈焊接器材有限公司 摘要:钢与铝是两种目前工业中应用广泛的材料,如何实现两种材料的异种连接,对拓宽产品 的设计和制造有高的应用价值。由于钢与铝在热加工过程中,易产生IMP脆性相,因而目前钢 与铝的连接大多数仍使用机械方式(如铆接)。近年来国内外的焊接研究单位也在尝试应用摩擦 焊、电子束焊、激光焊+挤压等热加工的方式,本文介绍一种新GMAW焊接工艺-CMT(冷金属 过渡),可用于镀锌钢板与5或6系铝合金的异种焊接。 前言 在运输行业(航空航天、汽车…),减轻产品的自重是一项重要的任务,这可以通过选用不同特性的材料来实现,从而获得两种材料的综合优点。铝合金具有其耐腐蚀好、焊接性能好、重量轻等特点;钢是工业应用中最广泛的材料,因而研究这两种材料的连接具有经济价值。例如,许多汽车顶部结构采用铝合金材料,底盘采用钢材,这样既可以减少汽车的重量,又可降低汽车的重心。然而目前,钢与铝的连接仍然大多数采用机械方式,如压紧,铆接。极少数也采用热加工的连接方法如:摩擦焊、点焊、爆炸焊、电子束焊、激光+挤压等,但这些工艺受太多条件的限制(如工件尺寸,接头的形式、焊接位置等) 1 钢与铝焊接存在的问题 由于两种材料有着不同的化学和物理性能,如熔点、热膨胀系数、弹性模量等(见表-1),因而通过热加工的焊接工艺来焊接钢与铝时会面临许多问题。 名称单位钢纯铝熔点°C1536°C660°C 弹性模量N/mm220400 6750 密度( 20℃)g/cm37.87 2.7 热传导率W/mK 46 222 标准电压(在25℃)V -0.44 -2.34 表1钢和铝的物理性能

镀锌板激光焊接

1引言 镀锌钢的镀锌层不但具有物理屏蔽作用,而且对钢基体还起到了电化学保护作用,其良好的抗腐蚀性能使得镀锌钢在许多领域得到广泛的应用,包括电力、交通、建筑、化工、通风供热设施以及家具制造等行业。尤其在汽车制造中,各种普通镀锌钢,高强度镀锌钢,超高强度镀锌钢的应用大幅提高了车身等部件的抗腐蚀性能和汽车的使用寿命。然而,因镀锌钢中镀锌层的存在,使得镀锌钢的焊接工艺性大为降低。原因是在镀锌钢的焊接过程中,镀层锌和基体钢物理特性的极大差异(镀锌层锌的熔点是420度,沸点是908度,基体钢的熔点是1300 度,沸点是2861度),镀层锌的气化先于基体钢的熔化,这一现象对镀锌钢的焊接过程和质量都有很大影响。目前,镀锌钢的主要焊接工艺有三种:电阻电焊、电弧焊和激光焊接。对电阻点焊而言,由于镀锌层的存在,焊接时电极易于锌层合金化,降低了电极的寿命。而采用电弧焊焊接镀锌钢时,由于锌的低沸点,在电弧刚接触到镀锌层时,锌迅速气化,产生的锌蒸气向外喷射,很容易使焊接产生熔渣粒子、气孔、飞溅、未熔合及裂纹等焊接缺陷,电弧的稳定性也因此受到影响,焊接质量下降,同时焊接过程中还会产生大量烟雾灰尘。另外,由于电弧焊的焊缝宽度较大,且热输入量大,镀层锌的大量气化降低了镀锌钢焊缝处的抗腐蚀性能。镀锌钢采用激光焊接时,同样存在镀锌层的气化,以及焊接气孔、飞溅、未熔合等缺陷。但激光焊接与电阻点焊和电弧焊相比,激光焊接单位热输入量少、热变形小、焊缝深宽比大、焊接速度高、焊缝强度普遍高于母材、镀层锌的损耗低,且激光焊接是单边加工、复杂结构适应性好、易于实现远程焊接和自动化。例如,德国奥迪、奔驰、大众、瑞典的沃尔沃、美国通用、福特、意大利菲亚特、日本的日产、本田和丰田等汽车公司,都采用了激光焊接技术,建立了激光焊接生产线,在有的汽车生产中激光搭接焊缝已达到100米长。在国内汽 车厂家,只有少数几家企业(如:上海通用,一汽奥迪,大众等)引进国外的设备和技术,建立了激光焊接生产线。 本文以镀锌钢板为例,在分析镀锌钢板激光焊接特性的基础上,综述了提高镀锌钢板焊接质量的工艺措施,焊接过程的优化仿真及焊接质量的在线检测与控制。 2镀锌钢板激光焊接特性 激光焊接过程,根据焊接机理的不同可以分为两类:热传导焊与深熔焊。两者

钢与铝的焊接

钢与铝的焊接 摘要: 最近的调查显示,在工业中钢与铝的异种连接将提高部件的性能,尤其是在汽车工业这两种材料的连接可以降低能耗。由于钢与铝采用热加工方式过程中,易产生IMP(Intermetallic phases)脆性相是非常脆的,会恶化接头的机械性能。因而直到现在,钢与铝的异种接头绝大多数仍采用机械方式进行连接(压紧,铆接…)。在国外,也有尝试采用激光和挤压联合的工艺;国内也有研究所和高校尝试采用电子束焊的工艺。本文介绍的一种新的GMAW工艺来焊接镀锌钢板和铝合金(如5,6系列) 前言 尤其在运输系统中(如航空、航天、汽车)中,减少重量(意味着降低能耗)是一项重要的任务,这可以通过选用不同特性的材料来完成。钢和铝是工业应用中最广泛的两种材料,铝由于其耐腐蚀性好、焊接性能好,重量低、因而可以降低产品的重量和能耗,许多航空和汽车部件已经开始采用铝材, 因而可以综合两种材料的优点:重量降低,导热性和导电性高 因而钢与铝这两种材料的连接具有经济的优点 然而直到现在钢与铝的连接仍然大多数采用机械方式,如压紧,铆接。而目前热加工的连接方法有,摩擦焊,点焊,爆炸焊,但这些工艺受许多条件的限制(如工件几何形状、尺寸),激光焊和激光-压焊工艺更为复杂。 困难和要求 PROBLEMS AND DEMANDS 热加工焊铝存在许多问题,不同的化学和物理性能(熔点、热膨胀系数、弹性模量)、以及铝在钢中易形成非常脆的IMP相,并且,热输入量越多,生成的IMP相就越多,这种脆性相严重破坏接头的静态和动态的强度,图1显示二元的AL-Fe相位图,图中可以看出,只有微量的铝才能熔解在铁中,当含铝量达到12%时,晶体结构就会发生变化,形成FeAL,Fe3Al混合物,这些化合物是非常硬和脆。如果铝扩散到铁中的量更多,IMP相就会形成Fe2Al, Fe2Al5 和FeAl3脆性化合物,这种情况同样发生铁扩散到铝这边。这种扩散是通过不同的化学电位促使的。同时侵蚀也是一个大的问题,电位差别大导到大量的电化学腐蚀发生,因而前文提及热加工钢与铝会受到许多条件限制。一个合格的铝与钢的接头要求IMP 相厚度不能超过10 μm

镀锌钢管焊接技术

只要把焊缝二边的镀锌层打磨到2-3CM 即可 镀锌钢的焊接特点: 镀锌钢一般是在低碳钢外镀一层锌,镀锌层一般在20um厚。锌的熔点在419°C,沸点908°C左右。在焊接中,锌熔化成液体浮在熔池表面或在焊缝根部位置。锌在铁中具有较大固溶度,锌液体会沿晶界深入浸蚀焊缝金属,低熔点锌形成“液体金属脆化”。同时,锌与铁可形成金属间脆性化合物,这些脆性相使焊缝金属塑性降低,在拉应力作用下而产生裂纹。如果焊接角焊缝,尤其是T形接头的角焊缝最容易产生穿透裂纹。镀锌钢焊接时,坡口表面及边缘处的锌层,在电弧热作用下,产生氧化、熔化、蒸发以至挥发出白色烟尘和蒸汽,极易引起焊缝气孔。 由于氧化而形成的ZnO,其熔点较高,约1800°C以上,若在焊接过程中参数偏小,将引起ZnO夹渣,同时。由于Zn成为脱氧剂。产生FeO-MnO或FeO-MnO-SiO2低熔点氧化物夹渣。其次,由于锌的蒸发,挥发出大量的白色烟尘,对人体有刺激、伤害作用,因此,必须把焊接处的镀锌层打磨处理掉。 焊接工艺控制 镀锌钢的焊前准备与一般的低碳钢是相同的,需要注意的是要认真处理好坡口尺寸和附近的镀锌层。为了焊透,坡口尺寸要适当,一般60~65°,要留有一定的间隙,一般为 1.5~ 2.5mm;为了减少锌对焊缝的渗透,在焊之前,可将坡口内的镀锌层清除以后再焊。在实际监理工作中,采用了集中打坡口,不留钝边工艺进行集中控制,两层焊接工艺,减少了未焊透的可能性。 焊条应根据镀锌管的基体材质选用,一般低碳钢由于考虑易操作性,选用J422较为普遍。 焊接手法:在焊多层焊的第一层焊缝时,尽量使锌层熔化并使之汽化、蒸发而逸出焊缝,可大大减少液体锌留在焊缝中。在焊角焊缝时,同样在第一层尽量使锌层熔化并使之汽化、蒸发而逸出焊缝,其方法是先将焊条端部向前移出约5~7mm左右,当使锌层熔化后再回到原来位置继续向前施焊。再横焊和立焊时,如选用短渣焊条如J427,咬边倾向会很小;如果采用前后往返运条技术,更可以得到无缺陷的焊接质量。

镀锌板点焊工艺研究

镀锌板点焊工艺研究 黄超群1 (1.100341班,100341) 摘要:本文阐述了镀锌钢板的点焊特点和镀锌钢板点焊时对焊接电流、焊接时间、电极压力等参数的选择要点。试验表明:热镀锌钢板点焊时,焊接电流、焊接时间和电极压力较同等厚度的低碳冷轧钢板都有不同程度的提高,而且热镀锌钢板的点焊焊接规范调节区较窄,焊点质量对焊接规范特别是电流变化敏感。 关键词:镀锌板; 点焊工艺;焊接参数 0 前言 镀锌钢板具有很好的抗腐蚀性能,但与普通低碳冷轧板相比,其点焊焊接性能显著恶化。一般而言,冷轧板焊接性能的好坏常以适合使用的焊接电流范围大小来描述,范围大则焊接性能好,反之则差[1]。由于镀锌板表面的锌熔点低,锌层会先于钢板熔化,在电极压力的作用下,被挤出焊接区域,形成锌环,由于其分流作用,同时锌层电阻率低,接触电阻小,不利于核心的形成,导致点焊镀锌钢板时焊接工艺参数(焊接电流、电极压力、通电时间)需要调大;另外,由于熔化的锌与电极反应,会在电极上形成一层合金层,同时也会附着一些氧化的锌,从而改变了电极的物理性能和形状,加速了电极磨损,大大降低了电极寿命。所以为获得优质核心,同时考虑对电极的保护,则需要选择合适的点焊参数。

1焊接电流 由于镀锌层使焊接接触面电阻减小,接触面增大,同时由于金属锌电阻小,则接触电阻小,为获得与低碳钢板点焊时同样的熔核大小,镀锌钢板点焊所需的焊接电流一般需提高25%~50%,而且,一般认为,镀锌层越厚,所需的焊接电流越大。但程轩挺等[2]通过试验比较,发现在一定镀层厚度范围内,锌层越厚,所需电流越大;但当锌层达到一定厚度时,则所需电流反而减小。但焊接电流也不宜过大,否则易造成飞溅。 2通电时间 由表1[3]可见,镀锌钢板点焊所需的焊接时间约为低碳钢的两倍。其目的是在焊接通电时有足够的时间,使两焊件间的熔化锌层能尽可能挤出熔核,均布于焊点周围,使熔核搅拌均匀;但焊接时间不宜过长,否则将使焊件与电极接触面上温度升高,破坏表面耐腐蚀镀层,降低电极使用寿命[4]。其次,由于镀锌钢板点焊焊接电流较大,为避免产生飞溅,也需增大焊接压力。 3 电极压力 镀锌钢板点焊时,电极压力需比低碳钢板增加约10%~25%,目的是能尽快地将熔化的锌层挤出焊接区,降低残留在熔核内部的含锌量,减少发生裂纹等缺陷的可能性。其次,由于镀锌钢板点焊焊接电流较大,为了避免产生飞溅,也需增大焊接压力。但另一方面,太高的电极压力,也会导致过量的压痕,保护外表面的锌会全部被挤出,从而成为今后腐蚀坑的源泉[5]。 4 综合评述 (1)热镀锌钢板点焊时,焊接电流、焊接时间、电极压力的参数值较同等厚度的低碳冷轧钢板都有不同程度的提高。 (2)与低碳钢板相比,镀锌钢板点焊时,其接触电阻小,焊件电流密度小,易出现裂纹、气孔或软化组织,焊件与电极易沾污或形成合金,故其点焊可焊性较差。 (3)热镀锌钢板点焊时,点焊质量对焊接规范,特别是电流变化比较敏感。 (4)热镀锌钢板点焊时,焊接电流、焊接时间与电极压力参数值应综合考虑,在保证焊点质量的前提下,降低电极磨损,延长电极寿命。 参考文献 [1] 魏洪涛. 镀锌钢板点焊研究进展[J]. 上海金属,1994,16:251 [2] 程挺轩. 镀层厚度对镀锌钢板点焊质量的影响. 电焊机,2001.(ll):28一30. [3] 张义淑. 镀锌钢板点焊的研究. 焊接通讯,1985.(2):18一70. [4] 王敏. 镀锌钢板点焊工艺研究.焊接学报,1998.(4):34—36. [5] 阎启. 热镀锌钢板点焊工艺研究,2000.

钢与铜的焊接工艺铜与铝的焊接工艺

钢与铜的焊接工艺、铜与铝的焊接工艺 默认分类2009-03-13 13:36:18 阅读17 评论0 字号:大中小订阅 钢与铜的焊接工艺。 钢与铜及铜合金焊接时的主要困难是在焊缝及熔合区易产生裂纹。实践证实,为了保证焊缝具有足够高的抗裂性能,焊缝中铁的质量分数以控制在10%~43%为宜。 ⑴焊接方法及焊接材料低碳钢与铜及铜合金焊接时,可以分别采用手弧焊、埋弧焊和钨极氩弧焊。低碳钢与纯铜焊接时采用纯铜作为填充金属材料,如焊条TCu(T107);钨极氩弧焊时,采用硅锰青铜QSi3-1焊丝。低碳钢与硅青铜、铝青铜焊接时,可采用铝青铜作填充金属材料。不锈钢与铜焊接时,采用镍或镍基合金作填充金属材料。 铜和铝的熔点相差达423℃,很难同时熔化,在熔池中会产生脆性化合物AlCu2、Al2Cu3、AlCu、Al2Cu等。当铜铝合金中含铜量在12%~13%以下时,综合性能最好,所以常采用铝焊丝。 铜-铝接头的埋弧焊见图7-19。为加速铜的熔化,焊丝应偏离铜板坡口上缘0.5~0.6δ(δ为焊件厚度)。铜侧开半∪形坡口,铝侧为直边,坡口中预置ф3mm的焊丝。当焊件厚度为10mm 时,焊丝直径2.5mm,焊接电流400~420A,电弧电压38~39V,送丝速度332m/h,焊接速度21m/h。焊后,焊缝金属中铜的质量分数8%~10%为符合要求 黄铜焊接的方法有:气焊、碳弧焊、手工电弧焊和氩弧焊。 1.黄铜的气焊 由于气焊火焰的温度低,焊接时黄铜中锌的蒸发比采用电焊时少,所以在黄铜焊接中,气焊是最常用的方法。 黄铜气焊采用的焊丝有:丝221、丝222和丝224等,这些焊丝中含有硅、锡、铁等元素,能够防止和减少熔池中锌的蒸发和烧损,有利于保证焊缝的性能和防止气孔产生。气焊黄铜常用的熔剂有固体粉末和气体熔剂两类,气体熔剂由硼酸甲脂及甲醇组成;熔剂如气剂301。 2.黄铜的手工电弧焊 焊接黄铜除了用铜227及铜237外,也可以采用自制的焊条。 黄铜电弧焊时,应采用直流电源正接法,焊条接负极。焊前焊件表面应作仔细清理。坡口角度一般不应小于60~70o,为改善焊缝成形,焊件要预热150~250℃。操作时应当用短弧焊接,不作横向和前后摆动,只作直线移动,焊速要高。与海水、氨气等腐蚀介质接触的黄铜焊件,焊后必须退火,以消除焊接应力。 2.黄铜的手工氩弧焊 黄铜手工氩弧焊可以采用标准黄铜焊丝:丝221、丝222和丝224,也可以采用与母材相同成分的材料作填充材料。 焊接紫铜(即一般所称的工业纯铜)的方法有气焊、手工碳弧焊、手工电弧焊和手工氩弧焊等方法,大型结构也可采用自动焊。 1.紫铜的气焊 焊接紫铜最常用的是对接接头,搭接接头和丁字接头尽量少采用。气焊可采用两种焊丝,一种是含有脱氧元素的焊丝,如丝201、202;另一种是一般的紫铜丝和母材的切条,采用气剂301作助熔剂。气焊紫铜时应采用中性焰。 2.紫铜的手工电弧焊 在手工电弧焊时采用紫铜焊条铜107,焊芯为紫铜(T2、T3)。焊前应清理焊接处边缘。焊件厚度大于4毫米时,焊前必须预热,预热温度一般在400~500℃左右。用铜107焊条焊

镀锌钢板的焊接相当容易产生气孔

鍍鋅鋼板的銲接相當容易產生氣孔,氣孔的發生原因為何?如何防治氣孔的發生? 鍍鋅鋼板銲接性 一般鍍鋅表面處理鋼板可依照製造方法分為熱浸鍍鋅鋼板與電鍍鋅鋼板兩大類,如表一所示。鍍鋅表面處理鋼板之鍍鋅層具有良好之防蝕作用,其鍍鋅層膜厚約10 μm 至100 μm 之間。 針對鍍鋅鋼板的工件進行銲接施工時,高溫電弧一旦發生在鍍鋅鋼板上,鋼板上之鍍鋅層於787℃就開始熔化,熔融鋅液大約在1663℃開始沸騰成為氣體,或與空氣混合形成氧化鋅。此外,隨著高溫熔融鋼液的過渡流動,鋅也會伴隨捲入熔池中,以氣體的形式凝固於銲道中而形成氣孔缺陷。不只於銲道表面與銲道內部形成氣孔,更甚產生裂縫與應力腐蝕的現象。因此,鍍鋅鋼板的銲接施工必須審慎考量銲接接合設計與銲材的選擇,來達到減少銲接缺陷的目的。

鍍鋅鋼板的銲接施工 銲接接合設計 1.在銲接接合設計方面,一般建議銲接前先將接合端處磨成斜面(15°),如 Figure 1所示,此種接合可使鋅蒸氣充分散逸。 2.局部燒除/磨除鍍鋅層如Figure 2所示。 3.開槽根部間隙提高50%,可使鋅蒸氣充分散逸。 針對氣體保護電弧銲接製程(Figure 3)而言,宜採下列方式銲接: 1.採用短路過渡熔滴方式銲接(Figure 4)。 2.選用100% CO2或80%Ar+20% CO2作為保護氣體。 3.降低銲接移行速度與提高銲接電流以增加入熱量,並降低熔池凝固速度 以充分移除鋅蒸氣與減少氣孔缺陷。 4.適當調整電壓、使用較小線徑銲線、或工件表面塗覆抗飛濺物劑,以減 少飛濺物數量。

Figure 3:氣體保護電弧銲接製程 Figure 4:短路過渡示意圖

镀锌板工艺流程

山东百斯特板业有限公司, 公司按照“以智信达赢天下,创中国名牌企业,做交通设施精品,树涂镀行业典范”的发展战略,为客户生产高质量,高强度的镀锌卷板!主要生产范围厚度:0.14-1.5mm宽度1250mm以内的镀锌带钢和镀锌波浪瓦, 材质ST12-14、DC01-06、SPCD、SPCC、SPCE等,定尺生产主要用于新型建材、钢塑型材、复合钢管、防火卷帘门、彩涂基板料等。还拥有交通设施有限公司公司。是一家专业生产高速公路波形护栏的厂家。主要产品有:护栏板,立柱,热镀锌静电喷涂防阻块,镀锌柱帽,热镀锌防阻块,热镀锌波形梁护栏+喷塑+立柱+喷塑+镀锌等。可根据用户需求订做产品,欢迎有志之士合作开发!联系人:任占东电话:一三九零六三五五七三二QQ:一九零一六六六八六 经营理念: 一、超低的价格 我们要做的是尽快占有市场份额,我们只有用最低的价格,才能迅速地与客户建立合作关系,利用公司强大的销售基础与资金实力加之多元化的经营方式与钢铁厂商建立起战略性的合作伙伴关系,确保我们第一步就实现低成本与市场竞争。先进的管理模式使公司经营成本低于同行,保持公司强劲的发展趋势。 二、卓越的品质 专业的质量监控,从采购到销售,每一步都有完善的质量审核,时时跟踪钢厂质量动态,确保品质可靠。负责质量异议受理,在正常情况下,出现质量异议,我们将在最短的时间内以最佳的方式使您满意受理结果。 三、真诚的服务 24小时全天候配送服务,汽运、铁路、船舶、仓库全方位服务,只要您需要,我们将以最大的热情来满足您的需求。齐全的钢铁产品,众多的品种供您随意浏览与挑选。简洁的订货,突破传统交易模式,电话、电传、互联网、远程订货,使您足不出户便可用最便捷的方式完成您最繁琐的订货。“团结,诚信”是我们的立足之本,“奋进”是我们的精神所在。 镀锌板 一、概念 镀锌钢板是为防止钢板表面遭受腐蚀,延长其使用寿命,在钢板表面涂以一层金属锌,这种涂锌的薄钢板称为镀锌板。 二、分类和用途 按生产及加工方法可分为以下几类: a)热浸镀锌钢板。将薄钢板浸入熔解的锌槽中,使其表面粘附一层锌的薄钢板。目前主要采用连续镀锌工艺生产,即把成卷的钢板连续浸在熔解有锌的镀槽中制成镀锌钢板; b)合金化镀锌钢板。这种钢板也是用热浸法制造,但在出槽后,立即把它加热到500℃左右,使其生成锌和铁的合金被膜。这种镀锌板具有良好的涂料的密着性和焊接性; c)电镀锌钢板。用电镀法制造这种镀锌钢板具有良好的加工性。但镀层较薄,耐腐蚀性不如热浸法镀锌板;

镀锌角铁焊接规范(1)

镀锌角铁焊接规 篇一:角铁施工方案 一、施工准备 1. 根据图纸设计要求部分GRC构件需要采用钢架结构。 2. 材料采用50*50镀锌角钢。 3. 主要机具:电焊机、砂轮切割机、电锤及现场施工手工工具等。 二、作业条件 1. 熟悉图纸,对加工材料和安装工艺进行技术交底。 2. 在加工钢架前要熟悉图纸,考虑和安装相结合进行焊接钢架。 3. 焊接速度:要求等速焊接,保证焊缝厚度、宽度均匀一致。 4. 焊接角度:根据两焊件的厚度确定,焊接角度有两个方面,一是焊条与焊接前进方向的夹角为60~75°;二是焊条与焊接左右夹角有两种情况,当焊件厚度相等时,焊条与焊件夹角均为45°;当焊件厚度不等时,焊条与较厚焊件一侧夹角应大于焊条与较薄焊件一侧夹角。 5. 清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括尺

寸和外观)确无问题后,方可转移地点继续施工。 6. 焊接后不准撞砸接头,不准往刚焊完的刚才上浇水。低温下应采取保暖措施 7. 对焊接后部位作防锈处理。 四、注意的质量问题 1. 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。 2. 焊缝裂纹: 为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝街头应搭10~15mm,焊接中不允许搬动,敲击焊件。 五、防火措施 1. 严格施工场所的安全管理,逐级落实安全责任制,人员分工职责明确,加强对进场电焊施工操作的人员的审查,在安全措施上严格把好关。 2. 电焊前做好各种准备工作,严格执行动火制度。远离易燃易爆物品堆放处。 3. 重点部位的焊接施工确定专人进行看护监护,有科学合理的安全保障措施,准备好灭火器材,确保安全施工。 4. 施工作业完成后立即清除火种、彻底清理工作现场,并进行一段时间的监护,没有问题再离开现场,做到不留死角。

汽车用镀锌板材技术及工艺简介

镀锌板简介 镀锌板是指表面镀有一层锌的钢板。全世界锌产量的一半左右均用于此种工艺,特别是汽车产品,镀锌板广泛应用于乘用车白车身、底盘金属件。 1.定义 镀锌钢板是为防止钢板表面遭受腐蚀,延长其使用寿命,在钢板表面涂以一层金属锌,这种涂锌的薄钢板称为镀锌板。 2.分类和用途 按生产及加工方法可分为以下几类: ①热浸镀锌钢板。将薄钢板浸入熔解的锌槽中,使其表面粘附一层锌的薄钢板。目前主要采用连续镀锌工艺生产,即把成卷的钢板连续浸在熔解有锌的镀槽中制成镀锌钢板; ②合金化镀锌钢板。这种钢板也是用热浸法制造,但在出槽后,立即把它加热到500℃左右,使其生成锌和铁的合金被膜。这种镀锌板具有良好的涂料的密着性和焊接性; ③电镀锌钢板。用电镀法制造这种镀锌钢板具有良好的加工性。但镀层较薄,耐腐蚀性不如热浸法镀锌板; ④单面镀和双面差镀锌钢板。单面镀锌钢板,即只在一面镀锌的产品。在焊接、涂装、防锈处理、加工等方面,具有比双面镀锌板更好的适应性。为克服单面未涂锌的缺点,又有一种在另面涂以薄层锌的镀锌板,即双面差镀锌板;

⑤合金、复合镀锌钢板。它是用锌和其他金属如铅、锌制成合金乃至复合镀成的钢板。这种钢板既具有卓越的防锈性能,又有良好的涂装性能。 除上述五种外,还有彩色镀锌钢板、印花涂装镀锌钢板、聚氯乙烯叠层镀锌钢板等。但目前最常用的仍为热浸镀锌板。镀锌板 镀锌钢板按用途又可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深冲用等镀锌钢板。 主要生产厂及进口生产国家: ①国内主要生产厂:武汉、鞍钢、宝钢及广东等;②国外主要生产国有日本、德国、俄罗斯、法国等。 3.尺寸规格 有关产品标准都列明镀锌板推荐的标准厚度、长度和宽度及其允许偏差。可查阅本节“8” 中所提供的有关产品标准。 4.外观 (1)表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。德国标准还规定有表面级别。 (2)镀锌板应具有良好的外观,不得有对产品使用有害的缺陷,如无镀、孔洞、破裂以及浮渣、超过镀厚、擦伤、铬酸污垢、白锈等。国外标准对具体外观缺陷规定都不十分明确。订货时对一些具体缺陷应在合同上列明。

镀锌板的焊接工艺+镀锌板焊接的问题

镀锌板的焊接工艺镀锌板焊接的问题MIG电弧钎焊从某种意义上说也属于熔化极气体保护焊(MAG)。它采用低熔点的铜基焊丝代替碳钢焊丝,焊接时热输入量低,母材不会熔化,同时锌的蒸发降至最低,提高了焊缝的抗腐蚀性能(铜基焊缝也耐腐蚀),从而确保了镀锌板更好更有效的焊接。 MIG电弧钎焊技术在工业实际应用中已取得巨大成功,许多汽车制造企业都越来越多地使用铜基焊丝来生产重要部件。近年来,MIG钎焊还用来焊接非镀层板(如合金钢、非合金钢、不锈钢、铜),同样获得了良好的效果。 镀锌薄板材广泛应用于汽车制造领域,镀锌成为重要的钢铁防腐方法,不仅因为锌可在钢铁表面形成致密的保护层,还因为锌具有阴极保护效果。当镀锌层破损,它仍能通过阴极保护作用来防止铁质母材腐蚀,这种保护效果可延伸到1,2mm 无保护层的区域,因此镀锌可以有效地保护到板材的切口和冷加工造成的微裂纹以及近焊缝的锌烧损区,防止从这里开始生锈。 锌的熔点约为420℃,挥发温度为908℃,这不利于焊接,当电弧刚一引燃就挥发了。锌的挥发和氧化会导致气孔、未熔合及裂纹,甚至影响电弧稳定性,因此焊接镀锌板材最好的方法是减少热输入量。 一种可行的方法是用钎焊材料来焊接镀锌板,最常用的这类焊丝是铜硅合金(如CuSi3)和铜铝合金。由于这些焊丝中铜的含量高,熔点相对降低(约 1000~1080℃,由合金成份决定),这时母材还未熔化,这样的接头实际上是钎焊接头。通常推荐使用的保护气是氩气,然而实验证明CuSi3也可用含少量O2或CO2的混合气体作保护气,这样电弧的稳定性更好。

MIG电弧钎焊对焊接电源的要求非常严格,其主要优点为焊缝无腐蚀、飞溅很少、镀锌层烧损少、热输入量低、焊缝易机加工、近缝区可受到阴极保护以及高安全性等。而传统的MAG焊焊镀锌板产生大量锌蒸汽,损害操作人员的身体健康。 实际工作中,CuSi3焊丝应用最广泛,它的优点是焊缝硬度低,焊后易机加工。焊丝的流动性能很大程度上取决于硅的含量,硅含量越高,熔池流动性越好,这可以满足小间隙的接头。 德国有公司为用户提供了高性能的焊接设备(全数字化脉冲焊机),并广泛应用于镀锌薄板的MIG钎焊生产实践。MIG电弧钎焊可用来焊接低合金钢、非合金钢以及不锈钢,但主要用途还是焊接表面有镀层的钢板。由于使用焊丝的低熔点及焊接时的低热量输入等特性,减少了工件近缝区及焊缝背面锌的挥发。并且MIG钎焊同MAG焊一样,可以焊各种类型接头及全位置焊接,即使在立向下、立向上和仰焊的情况下,也能获得令人满意的效果,焊接速度同样可以达到MAG焊的水平 (100cm/min)。 目前,MIG电弧钎焊在汽车及支承结构中已得到大量的应用,甚至高强钢也使用了MIG钎焊的焊接方法。这是因为用短路过渡的MAG焊焊出的是凸焊缝,这降低了焊缝的抗拉强度;另一方面,用传统的钎焊将使管子产生明显的变形。而MIG电弧钎焊克服了以上两种方法的缺点,焊接时工件输入量低,焊缝又是凹型的。 协同操作 镀锌薄板要获得好的焊缝,就要求焊接电源可提供很灵活的参数选择,使得众多的各种型号的焊丝在脉冲焊时有很好的过渡形式,这就要求有大量连续可调的参数(约30个参数),然而这么多的参数调节就使得电源操作起来非常困难,也只有少数专家才能自如使用。 因此就要求将各种焊丝及其对应的保护气所需的焊接参数预先程序化,这样就可以协同(单一)操作,使焊机对每个焊工来说都很容易使用.

镀锌铁皮工艺

镀锌板 1.定义 镀锌钢板是为防止钢板表面遭受腐蚀,延长其使用寿命,在钢板表面涂以一层金属锌,这种涂锌的薄钢板称为镀锌板。 2.分类和用途 按生产及加工方法可分为以下几类:①热浸镀锌钢板。将薄钢板浸入熔解的锌槽中,使其表面粘附一层锌的薄钢板。目前主要采用连续镀锌工艺生产,即把成卷的钢板连续浸在熔解有锌的镀槽中制成镀锌钢板;②合金化镀锌钢板。这种钢板也是用热浸法制造,但在出槽后,立即把它加热到500℃左右,使其生成锌和铁的合金被膜。这种镀锌板具有良好的涂料的密着性和焊接性;③电镀锌钢板。用电镀法制造这种镀锌钢板具有良好的加工性。但镀层较薄,耐腐蚀性不如热浸法镀锌板;④单面镀和双面差镀锌钢板。单面镀锌钢板,即只在一面镀锌的产品。在焊接、涂装、防锈处理、加工等方面,具有比双面镀锌板更好的适应性。为克服单面未涂锌的缺点,又有一种在另面涂以薄层锌的镀锌板,即双面差镀锌板;⑤合金、复合镀锌钢板。它是用锌和其他金属如铅、锌制成合金乃至复合镀成的钢板。这种钢板既具有卓越的防锈性能,又有良好的涂装性能。 除上述五种外,还有彩色镀锌钢板、印花涂装镀锌钢板、聚氯乙烯叠层镀锌钢板等。但目前最常用的仍为热浸镀锌板。 镀锌钢板按用途又可分为一般用、屋顶用、建筑外侧板用、结构用、瓦垄板用、拉伸用和深冲用等镀锌钢板。 主要生产厂及进口生产国家: ①国内主要生产厂:武汉、鞍钢、宝钢及广东等;②国外主要生产国有日本、德国、俄罗斯、法国等。 3.尺寸规格 有关产品标准都列明镀锌板推荐的标准厚度、长度和宽度及其允许偏差。可查阅本节“8” 中所提供的有关产品标准。 4.外观 (1)表面状态:镀锌板由于涂镀工艺中处理方式不同,表面状态也不同,如普通锌花、细锌花、平整锌花、无锌花以及磷化处理的表面等。德国标准还规定有表面级别。 (2)镀锌板应具有良好的外观,不得有对产品使用有害的缺陷,如无镀、孔洞、破裂以及浮渣、超过镀厚、擦伤、铬酸污垢、白锈等。国外标准对具体外观缺陷规定都不十分明确。订货时对一些具体缺陷应在合同上列明。 5.镀锌量 (1)镀锌量标准值:镀锌量是表示镀锌板锌层厚度的一个普遍采用的有效方法。镀锌量的单位为g/m2。日本、美国及德国标准对镀锌薄钢板镀锌量的规定详见表6—7—4。 (2)测定方法:取样要求及试验方法见“8”中有关标准。 6.机械性能 (1)抗拉试验: 2

镀锌板,渗铝板焊接工艺

镀铝板渗铝板焊接工艺 1、渗铝板MIG电弧钎焊 (1)渗铝板及其焊接性能介绍 渗铝板可分为两类,第一类是以耐热性为主的可以耐640℃左右的高温,它是在低碳钢板的两侧各镀上20-25μm厚的AlSi合金(Si含量为6-8.5﹪)镀层;第二类以耐腐蚀性为主,其镀层是第一类的2-3倍。渗铝板一般以热浸或固体粉末等方法渗铝。第一类耐高温的形成AlFeSi合金层,第二类耐腐蚀形成AlFe合金层。由于耐腐蚀的渗铝板镀层厚熔点低,其焊接性相对较差。由于渗铝板具有较好抗高温、抗氧化和耐腐蚀性,价格便宜,已在我国石油、化工、电力、汽车及轻工部门得到广泛的应用。 在渗铝板的熔化焊中,现有的几种方法都不太理想。手工电弧焊如采用酸性焊条或钎维素型焊条时,焊缝轻易产生气孔,凹凸等缺陷;而采用碱性低氢型焊条,可以降低焊缝气孔的倾向。但是焊接前如不将焊缝四周的渗铝层去掉,则焊缝中的Si、Mn含量因铝加强脱氧而增高,从而使焊缝金属力学性能变坏,而且由于焊缝中缺少保证金属耐热、耐腐蚀的合金元素,往往在焊接完成后也要重新做防腐处理;而采用普通的熔化极气体保护焊焊接渗铝板时,焊缝成分和致密性都能达到要求,但是焊缝表面粗糙不平;采用钨极氩弧焊时,虽然说熔化的涂层不至于被氧化,但是为了减少焊缝金属的铝含量,大多是焊接前将焊缝四周的铝涂层去掉。 (2)渗铝板的MIG电弧钎焊工艺 德国CLOOS GLC333MC4焊机是采用钎焊的工艺来焊接渗铝板的,在焊接前无需做任何的预处理,焊接完成后也不用重新再做防腐处理。焊缝成型美观平整光滑,耐腐蚀性好。MIG电弧钎焊常用的焊接材料采用铝青铜焊丝,由于其熔点低机械性能好,不用破坏渗铝层,无重新做防腐的特点,被认为是目前焊接渗铝板最好的工艺。在船舶制造,机械制造,化工,汽车等领域得到了广泛的应用。 2、MIG电弧钎焊的优点和应用 在通常的使用中MIG钎焊使用的保护气体是氩气,然而实验表明铜基焊丝也可用含少量氧气或二氧化碳的混合气体作保护气,这样电弧的稳定性更好。 ( 1 ) MIG电弧钎焊优点: a)焊缝无腐蚀 b)飞溅很少 c)镀层烧损少 d)热输入量低 e)焊缝易机械加工 f)近焊缝区可受到阴极保 g) 提高安全性 ( 2 ) MIG 钎焊应用范围: MIG 电弧钎焊可用来焊接低合金钢、非合金钢以及不锈钢,主要用途还是焊接表面有镀层的钢板。它使用的焊丝的低熔点及焊接时的低热量输入等特性,减少了工件近缝区及焊缝背面镀层的破坏。 MIG 钎焊同MAG 焊一样,可以焊各种类型接头及全位置焊接,即使在立向下、立向上和仰焊的情况下,也能获得令人满足的效果,焊接速度同样可以达到MAG 焊的水平(1

镀锌板的焊接

随着近年来待镀层的板材(如镀锌板)在工业中应用增多,镀锌板和铝镁同时作为最具前景的材料而越来越被人们所重视。所以大量的笃信薄板板材用于汽车制造、冷藏箱、建筑业、通风和供热设施以及家具制造等领域。镀锌成为重要的钢铁防腐方法,不仅仅是因为新可在钢铁表面形成致密的保护层,还因为新具有阴极保护效果。当笃信曾被破坏他仍能用过阴极保护作用来防止铁质母才的腐蚀。这种保护效果可延伸到1——2MM无保护的区域,因此镀锌可以有效的保护到板材的切口和冷加工造成的为裂纹以及近焊缝的锌层烧伤区,防止母材从这里开始生锈。 可是镀锌板如何较完美有效的焊接工艺,却一直困扰着广大工程技术人员。以及锌层的烧失与挥发严重的影响韩公的身体健康(例如锌感冒)。因为锌的熔点大约为420摄氏度而挥发的温度大约为908摄氏度,而我们所普遍使用的普通熔焊的最高电弧约为3000——4000摄氏度,必然会导致大量的锌蒸发,从而导致了生产制品各种焊接缺陷(例如飞溅、气孔、裂纹等),并且严重破坏了锌层的抗腐蚀能力。 因为锌的熔点大约为420摄氏度挥发温度约为908摄氏度,很不利于焊接,当电弧刚一引燃锌层就会发了,而锌的挥发和氧化又会导致气孔、未熔合以及裂纹,甚至影响电弧的稳定性。因此焊接镀锌板材最好的方法就是减少热输入量。我认为一种可行的焊接方法就是采用钎焊材料来焊接镀锌板。原因是钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点却又低于母材熔点的温度,利用液态钎料润湿母材,填充焊接接头间隙,并与母材相互扩散

实现连接焊接的方法。由此可见,钎焊于一般熔焊的主要区别是钎焊是只有钎料熔化,而母材并不融化,液态钎料是借毛细管作用填满接头间隙,而一般熔焊不会发生这种现象。钎焊的接头形式采用搭接,而不采用对接。且对钎焊面必须清洗干净,钎料应放在装备间隙附近或装配间隙内。 与熔焊相比钎焊具有以下优点: (1)钎料的熔点低于母材,对母材的物理化学性能没有明显不利影响 (2)钎焊温度低可对焊件整体均匀加热,引起的应力和变形小,容易保证焊件的尺寸精度 (3)可以用于结构复杂开敞性差差的焊缝 (4)可一次性完成多缝多零件的连接 (5)异种金属、金属与非金属材料的焊接 (6)钎焊较适宜于连接精密、微型、复杂、多钎缝、异种材料的连接 钎焊根据钎料的熔点不同,可以分为两大类: (1)硬钎焊是使用硬质钎料进行钎焊,称为硬钎焊。其钎料的 熔点在450摄氏度以上,接头的抗拉强度可达490兆帕,常 用的有铜基、银基、铝基、镍基钎料,适用于钎焊手里较大 或工作温度较高的工件。 (2)软钎焊是使用软质钎料进行的钎焊,称为软钎焊,其钎料 熔点在450摄氏度以下,钎焊接头的抗拉强度一般不超过