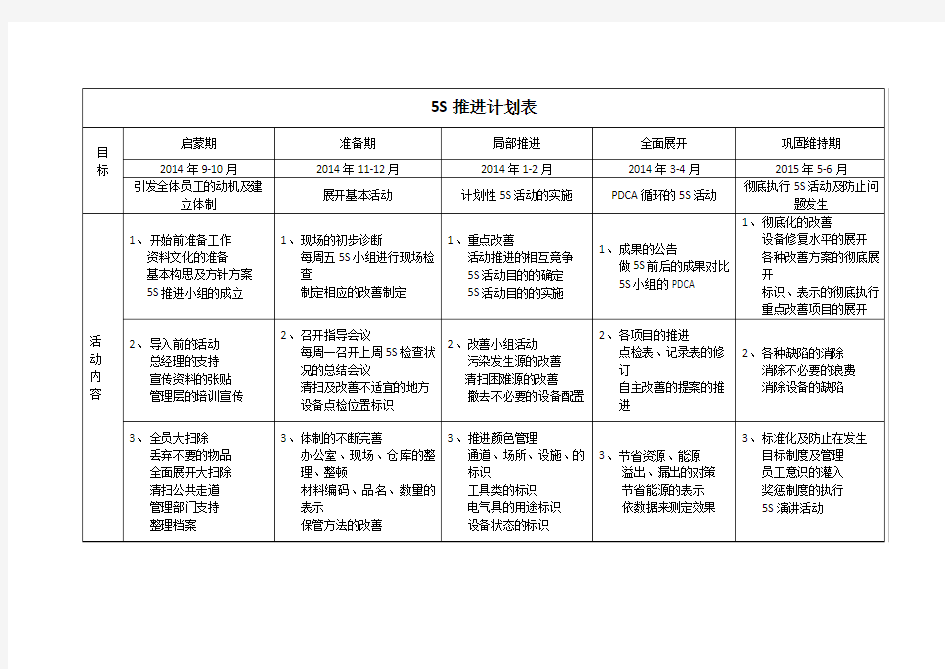

5S推进计划表

车间5s管理工作计划

车间5s管理工作计划 篇一:车间5S管理推进计划方案 篇二:5S管理活动---推进计划方案 5S管理活动 ---推进计划方案 为进一步规范车间现场管理及培养员工良好的工作习惯、调动员工积极性,同时促进和保障车间安全生产的顺利进行。车间在5S管理活动的基础上,从12月1日起开始实行5S管理活动,全面贯彻公司高层安全生产的管理理念。特此制定5S推进方案。 一、5S管理活动的目的、目标 5S管理活动的目的是:在车间创建一个良好的安全生产工作环境、和谐融洽的管理气氛,提升公司整体职业化水平和员工的综合素养。 5S管理活动的目标:遵循五常‘常组织、常整顿、常清洁、常规范、常自律’和PDCA循环‘策划-实施-检查-改进’的原理,试行监察制度,并持之以恒的开展下去。 二、适用范围及活动对象 (1)范围:挤压事业部第二车间(2)活动对象: 1、人员:全员 2、物品:设施、设备、用品、用具。 三、实施步骤

5S管理活动分为两个阶段: 第一阶段为准备阶段,主要工作是5S管理体系的建立、实施准备以及试运行。 第二阶段为推行阶段,包括5S体系的推行实施、检查、改进与完善、形成标准化等内容。第一阶段主要工作内容 1. 宣传教育: 车间设立‘挤压二车间5S管理看板’,各班组长通过利用“传、帮、带”的形式传播5S管理理念,提升班组长管理水平,激发员工改善的激情,将理念的改善转化为现场的改善。 2.推行方针 结合车间的具体情况,初定5S推行方针为:工作清爽化,人员素养化,管理规范化,生产安全化。 3.拟定工作计划及实施细则。 (1)制定5S管理活动物品分类标准编号:JY-2CJ-20XX1201-2;(2)制定5S管理活动整改通知书编号:JY-2CJ-20XX1201-3 (3)制定5S管理活动实施进度跟踪表编号:JY-2CJ-20XX1201-4 (4)制定5S管理活动现场检查表编号:JY-2CJ-20XX1201-5 (5)制定5S管理运行制度编号:JY-2CJ-20XX1201-6 (6)制定5S管理活动评定标准编号:JY-2CJ-20XX1201-7 (二)第二阶段(推行阶段)主要工作内容 1.实施整顿和清扫活动。 (1)各班组人员依据5S管理活动物品分类标准,对必

5S推行计划和方案

5S推行计划和方案 一、目的 通过对公司推行5S活动,让公司的各项规章制度尽快实现合理化、标准化;提升品质水准,减少或杜绝客户抱怨,提高客户对公司的满意度;降低成本,减少浪费;增加全员劳动生产率;减少或杜绝工伤事故的发生;建立起合理的、适当的库存,清理积压产品,消除因呆人、呆事、呆物造成的浪费;培养良好的团队精神,充分发挥群体力量,把5S活动纳入正规的道路并能持续发展,为公司的发展打下坚实的基础。 二、5S的导入与简介 (一)、工厂常见的不合理 1、人力不足,却不见在效率上的提升有任何改进措施。 2、物品到处摆放,欠缺规划,到处是呆物、呆料,却无人问津。 3、不管工厂有多乱,“生产挂帅”只要产品能生产出来,不要影响出货就好了。 4、出现了不良品,欠缺任何具体的改善措施。 5、没有共同的管理语言,干部有时“心有余而力不足”不知如何来领导和管理部署。 三、5S的含义 1、整理:将工作场所的任何物品区分要与不要的。将不要的物品予以清理、处理和办理。 2、整顿:把要的物品按规定予以定位、定量及以标识。 3、清扫:将工作场所内的各个场所予以清扫,并寻找污染来源,并予以防止。 4、清洁:维持上面3S的效果,并思考工作的改善方法。 5、素养:养成良好的生活、工作习惯。 四、5S的本质 1、整理:是创造宝贵空间的第一步。 2、整顿:是提高工作效率的基础。 3、清扫:是维持良好品质的首要工作。 4、清洁:是降低安全事故的起点。 5、素养:是建立制度化的法门。 五、5S的作用与效益 (一)、5S的5大作用 1、人有定职

●乱象:职责不清、未设定目标,不知道该做什么。 ●作法:组织标准化与合理化,制订职责说明书。 ●效益:权责分明、领导授权、尽职尽责。 2、事有定法 ●乱象:干部传授经验,头痛医头,脚痛医脚。 ●作法:建立各种程序、作业指导书等规章、重视预防落实纠正措施。 ●效益:忙而不乱、井然有序、事半功倍。 3、时有定序 ●乱象:没有日程、排程、想到哪里,做到哪里。 ●作法:计划表、PDCA。 ●效益:轻重缓急有基准,按计划达成目标。 4、地有定区 ●乱象:物料、成品、半成品、不良品、工具杂乱置于现场。 ●作法:规划仓储区、作业区、待检区、不合格区等清楚划线标识。 ●效益:工作点、物流路线清楚,且各区域都有专人负责。 5、物有定位 ●乱象:各种记录未归档,随便摆放在桌上、抽屉中;模治具未上架,工具找不到。 ●作法:分门别类,依一定顺序排列,并加以标识。 ●效益:新进人员、客户、管理人员能一目了然,很快找到所需物品。 (二)、5S对管理上的提升 1、公司形象的提升。 2、清除内部管理死角。 3、创造一个良好的有效率的工作环境。 4、防止不良品混入良品,增加全检成本。 5、留住人才,使“客户满意、员工乐意、老板得意”。 六、5S实施方法 (一)、整理 所谓整理就是将事物整理出一个条理来,使事物的处理简单化,也就是说对我们的工作场所中的物品、机器

5s管理整体推进工作计划

5s管理整体推进工作计划 计划说明 为提高我炉窑一分公司整体施工管理水平,实施精细化管理,促进生产检修、安全、环境及员工素质的整体提升,公司决定积极配合西创建设公司的计划安排,推行5S管理。5S管理作为现场管理的核心内容,包括整理、整顿、清扫、清洁、素养,因为这五个项目的日文词汇的罗马拼音的首字母均为“S”,所以也称为5S。现场管理对于任何企业都极为重要,其为现代企业管理提供了一套全面的管理规范,为确保安全、效率、品质以及减少故障提出了简易可行的解决办法。它不但能使工作环境消除脏乱、保持舒爽、井然有序,还能不断提高工作素质和效率,更重要的是可使员工养成认真规范的好习惯,为企业打下坚实的管理基础,从而提升企业形象及竞争力,使业务蒸蒸日上。 5s管理推进的目的 1.改善和提高企业形象 ●改善企业的工作环境 ●树立对内对外的企业形象 2.提高员工的整体素质、实现向产业化工人的转变。 3.促成效率的提高 实施5S后形成的良好工作环境和工作氛围能使员工集中精神,认认真真地干好本职工作,可大大地提高效率。 4.改善库存管理质量 需要时能立即取出有用的物品,供需间物流通畅,就可以极大地减少那种寻找所需物品时,所滞留的时间。因此,能有效地改善零件在库房中的周转率。 5.保持设备的完好,提高品质 优良的品质来自优良的工作环境。工作环境,只有通过经常性的清扫、点检和检查,不断地净化工作环境,才能有效地避免污损东西或损坏机械,维持设备的高效率,提高生产品质。 6.保障企业安全生产 整理、整顿、清扫,做到储存明确,东西摆在固定定位位置,工作场所保持宽敞、明亮,通道随时都是畅通的,地上没有摆设不该放置的东西,工厂有条不紊,意外事件的发生自然就会相应地大为减少,安全就会有保障。 7.降低生产成本 通过推行5S,可减少人员、设备、场所、时间等方面的浪费,从而降低生产成本。 8.改善员工的精神面貌,使组织活力化 实行5S可明显地改善员工的精神面貌,使组织焕发一种强大的活力。员工都有尊

5s管理年度工作计划

5s管理年度工作计划 【篇一:2009年5s管理工作计划】 不锈线材厂2009年“5s”管理 推进计划 一、总的工作思路 细化5s标准、完善并严格执行5s管理体系、规范现场、持续开展 现场改善活动、营造5s文化氛围,采用督导、评价、奖惩、竞赛手段,按公司09年5s新行动计划,在现有的基础上完善我厂计划, 建立5s管理长效机制,为各项管理提升打好基础。 二、工作方针 从小事做起,把小事做好。重复地做,不停地做,人人都做。标准 要高,责任要清、考核要严。 三、工作目标 四、组织机构 1、“5s”领导组组长:厂长; 副组长:党委副书记、副厂长;成员:各科科长、作业区主管。2、“5s”推进办公室主任:综合科科长。 厂5s督导员:综合科综合管理员。 3、专业督导组 (1)生产技术督导组;(2)设备能源督导组;(3)党群督导组;(4)综合督导组。 各督导组组长:各科科长;成员:相关专业人员;督导员:由督导 组长指定。 4、作业区督导组 (1)加热督导组;(2)轧钢督导组;(3)成酸督导组;(4)机 械督导组;(5)电气督导组。 各督导组组长:各作业区主管;督导员:综合事务员。 成员:各作业区副主管、点检员、综合事务员; 5、组织结构图 五、职责分工 1、“5s”工作领导组职责 (1)负责全厂“5s”工作规划与目标制定。 (2)定期组织召开5s工作会议,指导、评审各督导组工作,解决 5s工作中遇到困难,协调各种资源。 2、“5s”工作推进办公室职责

“5s”推进办公室负责接收公司的5s工作要求,并负责向领导组提 供推进方案,组织制定“5s”管理制度和相关标准,落实“5s”领导组 下达的各项任务和指标,负责5s体系的正常运行。 3、综合督导组职责 负责生产现场、操作室、办公等区域5s管理。建立管理范围内的 “5s”责任体系,并按照体系要求进行检查,提出评价、考核意见。 4、党群督导组职责 负责“5s”工作的宣传报道,组织“5s”宣传教育;以及消防管理工作 相关的检查,跟踪问题整改,提出评价、考核意见。 5、设备能源督导组职责 负责现场设备(设施)、能源介质、动力管线的点检、维护、检修 等专业相关的5s管理;负责备件材料、维护工具的定额、定置等相 关5s管理;建立管理范围内的“5s”责任体系,并按照体系要求进行 检查,提出评价、考核意见。 6、生产技术督导组职责 负责生产、安全、物流、坯料、半成品、成品、废品等相关的5s管理;建立管理范围内的“5s”责任体系,并按照体系要求进行检查, 提出评价、考核意见。 7、作业区督导组职责 建立本作业区“5s”体系,制定本部门5s组织机构、明确各级人员 职责、细化厂5s工作标准;制定检查、问题整改、考核、评价标准;完成各阶段目标并持续改进。 (1)作业区主管 对分管作业区的5s管理负责,将分管区域所有维护点检项目分解落实到岗位,按制度进行检查、督导、评价、考核。 (2)督导员 对作业区的5s管理进行检查,对本单位制度落实、标准落实、整改落实情况进行督导。 (3)其他管理人员 依据各单位职责分工,严格5s工作要求,促进5s工作的开展。(4)班组长 负责本班组的5s管理,将本班组的所有维护点检项目分配落实到人,检查当班及上班不符合项并督促整改,根据落实的情况提出奖惩意见。 8、员工5s管理职责

5S活动推行计划表

5S活动推行计划书 1、组建5S推进小组。首先草拟5S现场规范化管理教材,对全员进行培训。确保每个 人都明白5S的含义,怎么去做、做什么。必要是进行文笔考试。 (1)制定5S施行办法 (2)制定“要”与“不要”的物品区分标准 (3)制定5S活动评比办法。 (4)制定5S活动奖罚办法。 2、推行宣传造势。可以通过“5S宣传月”大字标语、横幅以及全厂职工进行誓师大 会。让全体职工明白推行5S势在必行,体现领导的决心。 (1)召开动员大会,最高主管主持表明执行决心。 (2)利用黑板及车间看板、制作海报进行5S宣传 (3)购买制作5S厂区及车间标语进行宣传 (4)领导以身作则,亲临现场进行指导工作。坚定员工5S的决心 (5)对学习5S纳入工作日程。每年一个5S月。每月一个5S周、每周一个5S日,定期加强5S教育督导工作。 3、全员培训教育。 (1)5S的内容及目的 (2)5S实施办法 (3)5S评比办法,会得到什么奖励等等。 (4)各个科室交流经验相互学习,一达到双赢的目的 (5)5S编制手册一份,深入了解其具体内容 4、全面推进5S工作实施,5S全面导入实施及核查。 (1)将5S施行办法引入实际工作,开展打扫除,将工厂每个角落彻底打扫干净。促进5S开展,选定标杆区域,集精锐力量对其进行现场改善,并且定点摄影存档, 进行对比。对全员5S开展具有较高的推动作用。 (2)5S实施除了有较为详细的计划外,在推动过程中必须对其成果定期进行检查督导,加强控制。 (3) 5S实行时对全员进行公布,务必是每人都知道活动的全过程。 (4)每个科室内部定期或不定期的进行自查自纠。 (5)对现场执行“3+1+1”战略(目视化管理+红牌战略+油漆战略+定点摄影+标准化)。 5、监督制约机制 (1)各个生产现场增设电子监控设备,确保无死角,无遗漏,并设专人对你进行看管维护。随时对各生产现场进行监查。保证督导的及时性。 (2)5S推进小组,定期不定期对现场进行巡查。对问题深入研究,发掘问题的根源。 (3)小组成员定期对现场进行巡查了解各个班组开展5S的活动、内容及程度。对 5S疑点进行解答。了解各部门现场5S的实施状况,并针对问题点开具《现场“5S” 整改措施表》,责令限期整改。 (4)定期运用5S实施标准表对现场进行评分,对优秀的员工和组织进行表扬,并书面通知看板公布,差的单位及个人也要通报批评。表扬和批评都应大张旗鼓, 现实领导对5S的决心。以推动5S活动健康开展。 第 1页

5S推进计划表

5S 推进计划表 目标 启蒙期准备期局部推进全面展开巩固维持期2007年1----2月份2007年3---4月份2007年5---8月份2007年8-12月份2008年 引发全体员工的动机及建立体制展开基本活动计划性5S活动的实施PDCA循环的5S活动彻底执行5S活动及防止问题发生 活动内容1.开始前准备工作 ●资料文化准备 ●资源的准备 ●基本构思及方针立案 ●5S推进委员会的成立 1.现场的初步诊断 ●委员会成员每周六14:00对现 场的执行情况进行检查 ●制定相应的改善制度 1.重点改善 ●活动推进的相互竞争 ●5S活动日的确定 ●5S活动日的实施 1.5S成果的公告 ●做5S前与后的成果对比 ●改善评价方法 ●5S委员会的PDCA ●5S委员会实施事项水平的总结 1.彻底化的改善 ●设备维护水平的展开 ●各种改善方法的彻展开 ●标识、表示的彻底进行 ●重点改善项目的展开2.导入前的活动 ●上层领导的表态 ●宣传资料的张贴 ●管理层的培训 2.召开指导会议 ●每周一14:00召开上周5S检 查状况的总结会议 ●清扫及改善不适宜的地方 ●设备点检位置的标识 2.改善小组的活动 ●污染发生源的改善 ●清扫困难处的改善 ●撤去不必要的设备、配置 2.5S各项目的推进 ●检查表的修订 ●标识、表示基准书的完成 ●标识、表示的修订 ●自主改善提案的推进 2.各种缺陷的消除 ●消除不必要浪费 ●消除设备的缺陷 3.全员大扫除 ●丢弃不要的物品 ●全面展开大扫除 ●清扫公共走道 ●管理部门支援 ●整理档案 3.体制的不断完善 ●办公室、现场、仓库的整理、 整顿。 ●材料编码、品名、数量的表示 ●保管方法的改善 ●废弃不要的物品 3.推进颜色管理 ●通道、场所、设施的标识 ●档案颜色别的标识 ●工具类的绘图标标识 ●电气具的用途标识 ●设备状态的标识 3.节省资源、能源 ●溢出、漏出的对策 ●节省能源的表示 ●依数据来测定效果 3.标准化及防止再发生 ●年度方针的设定 ●年度活动计划的制定 ●目标的制定及管理 ●推过委员会的年度活动

最新5S推行计划和方案资料

5S 推行计划和方案 一、目的 通过对公司推行5S活动,让公司的各项规章制度尽快实现合理化、标准化;提升品质水准,减少或杜绝客户抱怨,提高客户对公司的满意度;降低成本,减少浪费;增加全员劳动生产率;减少或杜绝工伤事故的发生;建立起合理的、适当的库存,清理积压产品,消除因呆人、呆事、呆物造成的浪费;培养良好的团队精神,充分发挥群体力量,把5S 活动纳入正规的道路并能持续发展,为公司的发展打下坚实的基础。 二、5S 的导入与简介 (一)、工厂常见的不合理 1、人力不足,却不见在效率上的提升有任何改进措施。 2、物品到处摆放,欠缺规划,到处是呆物、呆料,却无人问津。 3、不管工厂有多乱,“生产挂帅”只要产品能生产出来,不要影响出货就好了。 4、出现了不良品,欠缺任何具体的改善措施。 5、没有共同的管理语言,干部有时“心有余而力不足”不知如何来领导和管理部署。 三、5S的含义 1、整理:将工作场所的任何物品区分要与不要的。将不要的物品予以清理、处理和办理。 2、整顿:把要的物品按规定予以定位、定量及以标识。 3、清扫:将工作场所内的各个场所予以清扫,并寻找污染来源,并予以防止。 4、清洁:维持上面3S 的效果,并思考工作的改善方法。 5、素养:养成良好的生活、工作习惯。 四、5S的本质 1、整理:是创造宝贵空间的第一步。 2、整顿:是提高工作效率的基础。 3、清扫:是维持良好品质的首要工作。 4、清洁:是降低安全事故的起点。 5、素养:是建立制度化的法门。 五、5S的作用与效益 (一)、5S 的5 大作用 1、人有定职 ?乱象:职责不清、未设定目标,不知道该做什么。?作法:组织标准化与合理化,制订职责说明书。 ?效益:权责分明、领导授权、尽职尽责。 2、事有定法 ?乱象:干部传授经验,头痛医头,脚痛医脚。?作法:建立各种程序、作业指导书等规章、重视预防落实纠正措施。 ?效益:忙而不乱、井然有序、事半功倍。 3、时有定序 ?乱象:没有日程、排程、想到哪里,做到哪里。 ?作法:计划表、PDCA。 ?效益:轻重缓急有基准,按计划达成目标。 4、地有定区?乱象:物料、成品、半成品、不良品、工具杂乱置于现场。?作法:规划仓储区、作业区、待检区、不合格区等清楚划线标识。 ?效益:工作点、物流路线清楚,且各区域都有专人负责。 5、物有定位 ?乱象:各种记录未归档,随便摆放在桌上、抽屉中;模治具未上架,工具找不到。

5S管理提升推行计划书(参考)

推行5S 目的:通过提高工作效率,彻底消除各种浪费的方法来达到经营的成效。 适用范围:适用于诚发公司的5S 推行指导。 内容: 一.5S 推行步骤 二.5S 推行组织架构 三.5S 实施的方法 目视管理 红牌作战 看板管理 图片/摄影 标准化 四.5S 项目展开 改善布局 规划生产现场 改善物流 减少库存 精简业务 会议的5S 文件的5S 拟定/日期: 审核/日期: 批准/日期: 5S 管理提升推行计划书

一.5S推行步骤 / /值日表/检查 /评比规定 /宣传海报/ 登记时间和位置 问题查找表 红牌子/物件分类/ 区域划分/定购、制 作工具/每日清扫/ 每日检查 公布/暴光

二.5S推行组织架构 组织图:省

三.5S实施的方法 1.目视管理 ※意义:a.可标识出管理的重点; b.大家都看得到; c.大家都可分辨出它的“好”与“坏”; d.提醒或警示,使大家防患于未然; e.简单易懂,使用方便; f.易于遵守,立即改正; g.能达到改善的最高境界。 目视管理的表现形式: A.用显著的彩色线条标注最高点、最低点; B.识别关键部位并特别标示,引起注意; C.对齐标志; D.用图片相片作为担任指导书; E.以图表反映内容和进度; F.设置“人员去向板”,方便工作安排。 目视管理的类别: A.红牌作战----适用于整理; B.看板管理----了解物品基本状况,适用于整顿; C.提醒板----防止遗漏; D.区域线; E.警示线; F.生产管理板----反映生产状况、进度; G.操作流程图----指导生产作业; H.反面教材----结合物和柏拉图表示。