铣床操作说明书

銑床操作說明書

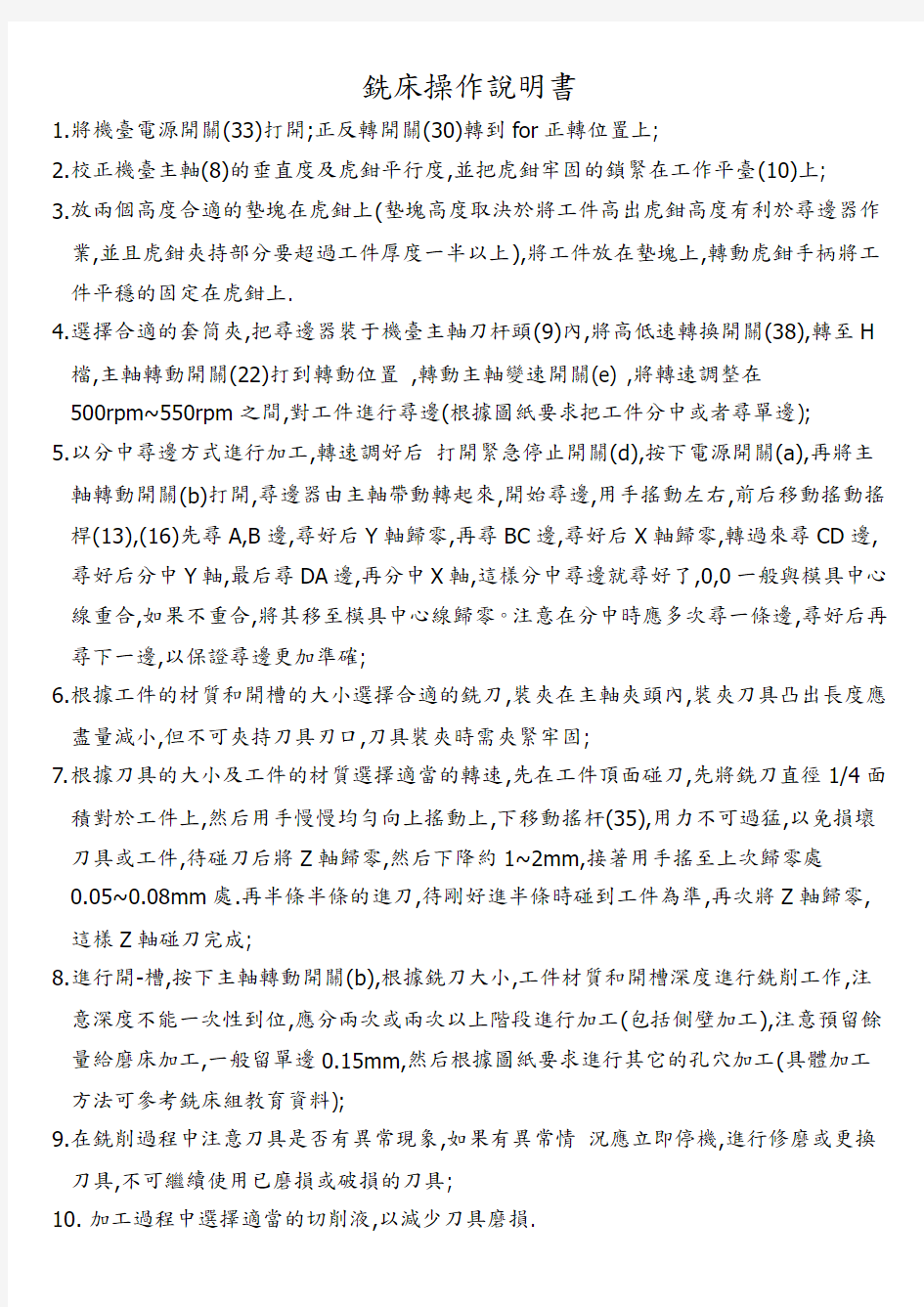

1.將機臺電源開關(33)打開;正反轉開關(30)轉到for正轉位置上;

2.校正機臺主軸(8)的垂直度及虎鉗平行度,並把虎鉗牢固的鎖緊在工作平臺(10)上;

3.放兩個高度合適的墊塊在虎鉗上(墊塊高度取決於將工件高出虎鉗高度有利於尋邊器作業,並且虎鉗夾持部分要超過工件厚度一半以上),將工件放在墊塊上,轉動虎鉗手柄將工件平穩的固定在虎鉗上.

4.選擇合適的套筒夾,把尋邊器裝于機臺主軸刀杆頭(9)內,將高低速轉換開關(38),轉至H 檔,主軸轉動開關(22)打到轉動位置,轉動主軸變速開關(e) ,將轉速調整在

500rpm~550rpm之間,對工件進行尋邊(根據圖紙要求把工件分中或者尋單邊);

5.以分中尋邊方式進行加工,轉速調好后打開緊急停止開關(d),按下電源開關(a),再將主軸轉動開關(b)打開,尋邊器由主軸帶動轉起來,開始尋邊,用手搖動左右,前后移動搖動搖桿(13),(16)先尋A,B邊,尋好后Y軸歸零,再尋BC邊,尋好后X軸歸零,轉過來尋CD邊,尋好后分中Y軸,最后尋DA邊,再分中X軸,這樣分中尋邊就尋好了,0,0一般與模具中心線重合,如果不重合,將其移至模具中心線歸零。注意在分中時應多次尋一條邊,尋好后再尋下一邊,以保證尋邊更加準確;

6.根據工件的材質和開槽的大小選擇合適的銑刀,裝夾在主軸夾頭內,裝夾刀具凸出長度應盡量減小,但不可夾持刀具刃口,刀具裝夾時需夾緊牢固;

7.根據刀具的大小及工件的材質選擇適當的轉速,先在工件頂面碰刀,先將銑刀直徑1/4面積對於工件上,然后用手慢慢均勻向上搖動上,下移動搖杆(35),用力不可過猛,以免損壞刀具或工件,待碰刀后將Z軸歸零,然后下降約1~2mm,接著用手搖至上次歸零處

0.05~0.08mm處.再半條半條的進刀,待剛好進半條時碰到工件為準,再次將Z軸歸零,這樣Z軸碰刀完成;

8.進行開-槽,按下主軸轉動開關(b),根據銑刀大小,工件材質和開槽深度進行銑削工作,注意深度不能一次性到位,應分兩次或兩次以上階段進行加工(包括側壁加工),注意預留餘量給磨床加工,一般留單邊0.15mm,然后根據圖紙要求進行其它的孔穴加工(具體加工方法可參考銑床組教育資料);

9.在銑削過程中注意刀具是否有異常現象,如果有異常情況應立即停機,進行修磨或更換刀具,不可繼續使用已磨損或破損的刀具;

10.加工過程中選擇適當的切削液,以減少刀具磨損.

注意事項:

1.在整個加工過程中,不可載手套,應穿工作服、安全鞋,對於加工過程中有鐵屑飛濺時應作好眼睛的保護工作;

2.加工過程中不能用手或碎布等雜物接觸正在轉動的刀具,在清理鐵屑時要確保刀具完全停止運轉才能清除鐵屑;

3.銑床運轉過程中不得變動高低速轉換杆(38);

4.銑床高速擋轉速不可低於450rpm,不可高於3600rpm,低速擋時不可低於60rpm,不可高於480rpm;

5.在加工過程中每加工完一個步驟,需將工件毛邊打乾凈,虎鉗虎口板擦拭乾凈,再進行下一步操作;

6.為保證精度,在加工時應多次測量工件,以求將誤差減到最小;

7.各光學尺在打掃衛生時,不可用風槍吹拭(以免影響精度),打掃時用羊毛刷將鐵屑等雜物清掃乾凈,然后用抹布擦拭乾凈即可;

8.機臺其它地方打掃時,可先用風槍吹拭,再用抹布擦乾凈.

数控车床使用说明书

YCK-6032/6036 数控车床使用维修说明书

目录 前言 (1) 第一章机床特点及性能参数 (2) 1.1 机床特点 (2) 第二章机床的吊运与安装 (5) 2.1 开箱 (5) 2.2 机床的吊运 (6) 2.3 机床安装 (7) 2.3.1 场地要求 (7) 2.3.2 电源要求 (7) 第三章机床的水平调整 (8) 第四章机床试运行 (9) 4.1 准备工作 (9) 4.2 上电试运行 (9) 第五章主轴系统 (10) 5.1 简介 (10) 5.2 主轴系统的机构及调整 (11) 5.2.1 皮带张紧 (11) 5.2.2 主轴调整 (12) 5.3 动力卡盘 (12)

第六章刀架系统 (13) 第七章进给系统 (13) 第八章液压系统 (14) 8.1 液压系统原理 (14) 8.2 液压油 (15) 第九章润滑系统 (15) 9.1 移动部件的润滑 (15) 9.2 转动部件润滑 (15) 9.3 润滑油 (16) 第十章机车冷却系统及容屑装置 (17) 第十一章机床电气系统 (18) 11.1 主要设备简要 (18) 11.2 操作过程: (18) 11.3 安全保护装置: (19) 11.4 维修: (19) 第十二章维护、保养及故障排除 (24)

欢迎您购买我厂产品,成为我厂的用户 本说明所描述的是您选用的我厂YCK-6032/6036 标准型全功能数控车床。该车床结构紧凑,自动化程度高,是一种经济型自动化加工设备,主要用于批量加工各种轴类、套类及盘类零件的外圆、内孔、切槽,尤其适用轴承行业轴承套圈等多工序零件加工。该机床采用45 °斜床身,流畅 的排屑性能及精确的重复定位功能,可实现一台设备同时完成多道工序,提高了劳动效率,为工厂节省了人力资源,并且尺寸精度大大提高,一次装料可进行多次循环加工,可实现一人操作,看护多台机床。避免了传统车床自动送料车床的二次加工,使得多工序的产品能够一次性加工完成,实现了大批量多品种高精度零件的自动化生产。

自动车床操作说明

宁波有限公司 一、准备工作 1、工程名称:车削。 2、使用设备:自动车床。 3、使用工具:机械配属的常用工具。 4、使用测量仪器:游标卡尺,千分尺及其它相关的测量仪器。 二、操作前注意事项: 1、依作业指导书之规定,工作前必须戴好劳动保护品、女工戴好工作帽、不准围围巾、禁止穿高跟鞋。操作时不准戴手套、不准吸烟、不准与他人闲谈、精神要集中。 2、接通电源,查看电源指示灯是否亮,并检查电路是否正常。 3、查看主轴箱内润滑油是否足量,不足时给予补充。 4、查看液压油是否足量,不足时给予补充(请用46#抗磨液压油)。 5、检查刀具是否需要研磨。 6、查看夹具是否能正常夹持。 7、给润滑部位加油润滑。

8、根据所需加料长短和大小调整送料行程和挡销高度。 9、上料。 三、开机注意事项: 1、启动油泵,给工作系统提供动力,否则无法进行运动。 2、手动调整封口长度。 3、手动启动车削电机,调整托板使工件达到要求尺寸和精度。 4、前面几项调试好以后,执行半连动加工,看车削效果是否良好,边车削边调整相 应机构,直到加工出理想工件。 5、完全调整好以后,方可选择自动进行加工。 6、加工过程中如若出现异常情况,应立刻按下急停按钮,并查找原因,排除故障以后方可继续加工。 四、停机操作: 1、加工完后取出夹具内工件,使夹头处于放松状态。 2、切断电源。 3、进行清洁保养。 五、润滑及保养: 1、机床运行中由于油温升高,可能导致油管接头渗油现象,此时应对整机油管接头重新拧紧一遍。 2、托班上的各油孔给予每班注油2次,每次在注油管有油的情况下压下手油泵2~3下。 3、油箱内油液不得低于油标视口,不足时立即给予补足,油液从上一次更换之日起每间隔半年更换一次。

机械精密模具数控铣床作业员操作工职业标准

郑州市国防科技学校 数控铣床操作工职业标准 1.职业概况 1.1职业名称:数控铣床操作工 1.2职业定义:操作数控铣床,进行工件铣削加工的人员。 1.3职业等级:本职业共设四个等级,分别为中级(相当于国家职业资格四级)、高级(相当于国家职业资格三级)、技师(相当于国家职业资格二级)、高级技师(相当于国家职业资格一级)。根据本校具体情况,对本校数控专业仅制定中、高两级职业标准。 1.4职业环境:室内、常温。 1.5职业能力特征:具有较强的计算能力和空间感、形体知觉及色觉,手指、手臂灵活,动作协调。 1.6基本文化程度:中等职业教育或高中毕业(含同等学历)。 1.7培训要求: 正版国产或进口计算机辅助设计与辅助制造(CAD/CAM )软件和数控加工仿真软件等。 1.8鉴定要求 ——中级(具备以下条件之一者) (l )取得相关职业(指车、铣、镗工,以下同)初级职业资格证书后,连续从事相关职业3年以上,经本职业中级正规培训达规定的标准学时,并取得毕(结)业证书。 (2)取得相关职业中级职业资格证书后,且连续从事相关职业1年以上,经本职业中级正规培训达规定的标准学时数,并取得毕(结)业证书。 (3)取得中等职业学校数控加工技术专业或大专以上(含大专)相关机电类专业毕业证书。 ——高级(具备以下条件之一者) (l )取得本职业中级职业资格证书后,连续从事本职业4年以上,经本职业高级正规培训达规定的标准学时数,并取得毕(结)业证书。 机械精密模具数控铣床操作工职业标准 【最新资料,WORD 文档,可编辑修改】

(2)取得本职业中级职业资格证书后,连续从事本职业工作7年以上。 (3)取得高级技工学校或经劳动保障行政部门审核认定的、以高级技能为培养目标的高等职业学校本专业毕业证书。 (4)具有相关机电类专业大专学历,并取得本职业中级职业资格证书后,连续从事本职业工作2年以上。 软件应用考试和技能操作考核三部分。理论知识考试采用闭卷笔试方式,软件应用考试采用上机操作方式,根据考题的要求,完成零件的几何造型、加工参数设置、刀具路径与加工轨迹的生成、代码生成与后置处理和数控加工仿真。技能操作考核在配置数控铣床的现场采用实际操作方式,按图纸要求完成试件加工。 由现场操作规范和试件加工质量两部分组成,其中操作规范成绩根据现场实际操作表现,按照评分标准,依据考评员的现场纪录,由考评小组集体评判成绩;试件质量依据评分标准,根据检测设备的实际检测结果,进行客观评判、计分。 软件应用考试时间均为120分钟;各等级技能操作考核时间:中级不少于300分钟;高级不少于360分钟。 软件应用考试在标准机房进行,使用正版国产或进口CAD/CAM软件和数控加工仿真软件;技能操作考核在生产或实训场所进行,应配备数控铣床、工件、夹具、量具、刀具、机床附件及计算机等必备仪器设备,具体技术指标可参考如下要求: (1)数控铣床技术指标要求

铣床安全操作规程

铣床安全操作规程 1、铣床由专职人员负责管理,任何人员使用该设备及其工具、量具、材料等都应服从该设备负责人管理。 2、参必须在指导人员指导下使用设备。任何人使用时,必须遵守本操作规程。在实习工场内禁止大声喧哗、嬉戏追逐;禁止吸烟;禁止从事一些未经指导人员同意的工作,且不得擅自离开教学范围。(不得随意触摸、启动各种开关)服从指导人员安排。 3、操作机床时为了安全起见,要穿好工作服,袖口要扎紧;不得戴手套进行操作;不得穿短裤、穿拖鞋。 4、因切削时,切屑有甩出现象,员工必须戴护目镜,以防切屑灼伤眼睛。 5、装夹工件、刀具要停机进行。工件和刀具必须装牢靠,防止工件和刀具从夹具中脱落或飞出伤人。 6、禁止将工具或工件放在机床上,尤其不得放在机床的运动件上。 7、开动机床前,应检查润滑系统是否通畅。 8、操作时,手和身体不能靠近机床的旋转部件,应注意保持一定的距离。 9、运动中严禁变速。变速时必须等停车后待惯性消失再扳动换档手柄。 10、测量工件要停机进行。 11、机床运转时,操作者不能离开工作地点,发现机床运转不正常时,应立即停机检查,并报告现场指导人员。当突然意外停电时,应立即切断机床电源或其他启动机构,并把刀具退出工件部位。 12、不要使污物或废油混在机床冷却液中,否则不仅会污染冷却液,甚至会传播疾病。 13、切削时产生的切屑,应使用刷子及时清除,严禁用手清除。 14、任何人在使用设备后,都应把刀具、工具、量具、材料等物品整理好,并作好设备清洁和日常设备维护工作。

15、要保持工作环境的清洁,每天下班前15分钟,要清理工作场所;以及必须每天做好防火、防盗工作,检查门窗是否关好,相关设备和照明电源开关是否关好。 16、任何人员,违反上述规定,车间领导人有权停止其操作。 插床工安全技术操作规程 (1)开车前对设备转动、电气部分、各操作手柄以及防护装置等全面检查,保持良好,方可操作。 (2)装夹工件要选好基准面,压板垫铁要平放可靠,压紧力要适当,保证工件在切削中不松动。 (3)滑枕运动时不允许工作台的纵横移动及旋转同时进行。 (4)禁止在开车过程中变换滑枕速度、滑枕行程和升程位置,滑枕调好后必须锁紧。(5)滑枕运动时,操作着的身体各部位不许伸入滑枕行程中,不准测量工件。 (6)工作台和机床导轨上不准堆放杂物。 (7)工作完毕后,垂直滑枕要用木头支柱,防止自动滑下(使用于液压传动),各手柄放在空位上。 (8)开车前对设备转动、电气部分、各操作手柄以及防护装置等全面检查,保持良好,方可操作。 (9)装夹工件要选好基准面,压板垫铁要平放可靠,压紧力要适当,保证工件在切削中不松动。 (10)滑枕运动时不允许工作台的纵横移动及旋转同时进行。 (11)禁止在开车过程中变换滑枕速度、滑枕行程和升程位置,滑枕调好后必须锁紧。(12)滑枕运动时,操作着的身体各部位不许伸入滑枕行程中,不准测量工件。 (13)工作台和机床导轨上不准堆放杂物。

数控铣床操作步骤

数控铣床操作步骤 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

数控铣床操作步骤 1.开电源:机床左侧面的红色旋钮,初始化到系统界面右上角显示700016并且已完全进入界面时,按下K1键启动伺服。 2.回零:分别使X/Y/Z轴初始化回零。(按下RefPoint在回零方式下,分别按住三个轴的+方向键(不要松手),一直到显示屏上显示出类似宝马标志的图标时,三个轴分别都处于0位置才松开按键。) 特别注意:回零以后,就将工作方式改为手动方式即按下JOG键,否则不小心在回零方式下又按了三根轴的方向键就会使回零失效。 3.传输程序:在操作界面的主菜单()下,选择通讯,然后按输入启动将程序从计算机传输到数控系统。 计算机端从开始-程序里启动WINPCIN软件。如右图所示,选择TEXTFORMAT。 按下SendData按钮选择要发送的文件发送即可。在主菜单()中按下程序按钮,然后用上下箭头选择发送过来的程序,再按下选择按钮,屏幕的右上方会显示文件名,然后再按打开按钮。 X轴、Y 轴、Z轴伺 服电机; 主轴电机 操作面板 空气开关、接触器、PLC、 熔断器、驱动电器等 串行

4.程序仿真:在菜单上用向右的箭头来翻找,按下仿真功能键,在AUTO方式下,按下CycleStar键(屏幕右下方)执行自动仿真。如果仿真出错,回主菜单,在诊断功能里检查错误,然后修改后再上传再仿真,直到无误为止。 5.刀补:在主菜单()中按下参数按钮,选择刀具补偿对刀,设定刀具半径为3mm,对刀后确认。回上一级菜单,选择零点偏移,按下测量键,确定1号刀具,然后进行零点偏移值的设定。具体操作是:将刀具在JOG方式下移动,让主轴正转起来,刀具在小进给速率下移动到工件表面原点位置(与画图的原点一致)。然后在G54坐标系下通过按轴+键对每一个轴的偏移量进行计算,最后确认零点偏移的值。 6.加工:在主菜单()下按加工,在自动方式下按执行键CycleStar。加工完毕,将工件取下打扫卫生,老师确认后方可离开。

加工中心操作说明书

第一篇:编程 5 1.综述 5 1.1可编程功能 5 1.2准备功能 5 1.3辅助功能7 2.插补功能7 2.1快速定位(G00)7 2.2直线插补(G01)8 2.3圆弧插补(G02/G03)9 3.进给功能10 3.1进给速度10 3.2自动加减速控制10 3.3切削方式(G64)10 3.4精确停止(G09)及精确停止方式(G61) 11 3.5暂停(G04) 11 4.参考点和坐标系11 4.1机床坐标系11 4.2关于参考点的指令(G27、G28、G29及G30) 11 4.2.1 自动返回参考点(G28)11 4.2.2 从参考点自动返回(G29)12 4.2.3 参考点返回检查(G27)12 4.2.4 返回第二参考点(G30)12 4.3工件坐标系13 4.3.1 选用机床坐标系(G53)13 4.3.2 使用预置的工件坐标系(G54~G59)13 4.3.3 可编程工件坐标系(G92)14 4.3.4 局部坐标系(G52) 14 4.4平面选择15 5.坐标值和尺寸单位15 5.1绝对值和增量值编程(G90和G91)15 6.辅助功能15 6.1M代码15 6.1.1 程序控制用M代码16 6.1.2 其它M代码16 6.2 T代码 16 6.3主轴转速指令(S代码) 16 6.4刚性攻丝指令(M29)17 7.程序结构17 7.1程序结构17 7.1.1 纸带程序起始符(Tape Start) 17 7.1.2 前导(Leader Section) 17 7.1.3 程序起始符(Program Start) 17 7.1.4 程序正文(Program Section) 17 7.1.5 注释(Comment Section) 17 7.1.6 程序结束符(Program End) 17

加工中心操作工国家职业标准

数控英才网 加工中心操作工国家职业标准

初中级加工中心操作工考试大纲 https://www.360docs.net/doc/de4316658.html,/news/2006年9月13日来源:szbendibao 加工中心操作工 一、报考条件 1、具备下列条件之一的,可申请报考中级工: (1)连续从事相关职业3年以上,经本职业正规培训达规定的标准学时,并取得毕(结)业证书。 (2)高等院校、中等专业学校毕业并从事与所学专业相应的职业(工种)工作。 2、具备下列条件之一的,可申请报考高级工:

(1)取得本职业(工种)的中级工等级证书满四年; (2)取得本职业(工种)的中级工等级证书并经过高级工培训结业; (3)高等院校毕业并取得本职业(工种)的中级工等级证书。 (4)取得高级技工学校或经劳动保障行政部门审核认定,以高级技能为培养目标的高等职业学校本专业毕业证书。 二、考核大纲 (一)基本要求 1职业道德 1.1职业道德基本知识 1.2职业守则 (1)爱岗敬业,忠于职守; (2)努力钻研业务,刻苦学习,勤于思考,善于观察; (3)工作认真负责,严于律己,吃苦耐劳; (4)遵守操作规程,坚持安全生产; (5)团结同志,互相帮助,主动配合; (6)着装整洁,爱护设备,保持工作环境的清洁有序,做到文明生产。 2基础知识 2.1数控应用技术基础 (1)数控机床工作原理(组成结构、插补原理、控制原理、伺服系统) (2)编程方法(常用指令代码、程序格式、子程序、固定循环)

2.2安全卫生、文明生产 (1)安全操作规程 (2)事故防范、应变措施及记录 (3)环境保护(车间粉尘、噪音、强光、有害气体的防范) (二)各等级要求 本标准对中级、高级的技能要求依次递进,高级别包括低级别的要求。1中级

数控铣床操作手册

数控铣床操作流程 一.开机上工件和打表 在机床的右边打开上电→按操控面板开机键开启系统→选 择回零键→按循环启动键→上工件→打表→OK 二.分中及座标系设定 分中之前先把分中棒装夹好→选择F4(加工监控)→按F3MDI输入→编辑程序如(M03 S300) →按确定键→按循环启动键 →按返回键→按F1(座标切换)一直切换到相对座标→按手轮键→用手轮调到相对应的座标碰数完成后→在操控面板输入(如X O)按F3相对座标清零→当X Y都清零后按暂停键→按复位键→返回键→按F3(偏置/设定)→按F1(工件座标系) →按上下左右键选择(G54)座标→按F1(载入机械座标)载入(G54 X Y)相对应的机械座标→按返回键回到(偏置/设定)里面→按自动模式键→按F3(自动对刀)→按F1(自动对刀启动)→自动对刀完成→按手轮键用一把¢10的铣刀来调节Z轴高度,完成后→按F3(Z轴落差设定)→按返回键回到偏置/设定里

面→按F1(工件座标系)→在操控面板输入-10. (G54 Z轴座标) →按F4(工件座标增量) →按F1(确定)→OK 三.程序调入及加工 加工之前先把要加工的程序上传到机床→启动电脑→在桌面 打开软件链接机床→回到机床操控面板按文件键→按 F8选择(档案管理)→选择你所需要的程序按确定键→按 F1(载入执行加工) →开启自动模式键+手轮模式键→ 按循环启动键→进给调慢一点用手轮进行走刀→确认没问题之 后关闭手轮模式键→进给调到适中→OK 四.中途停止换刀及继续加工 机床正在加工中按暂停键→在加工监控里面右上角看一下你现在所加工的步节记录下来(如352011)→按复位键→换刀→ 按返回键回到(偏置/设定)里面→按自动模式键→按F3选择(自动对刀)→按F1选择(自动对刀启动)→自动对刀完成→按 返回键回到偏置/设定里面→按F1进入(工件座标系)→在操控面板输入-10.(G54 Z轴座标) →按F4(工件座标增量) →按F1(确 定)→按加工程序键回到刚刚所加工的程序→在操控面板直

数控铣床操作说明书

. . XK712小型数控立式铣床 操 作 说 明 书 ※广州航海高等专科学校轮机系机械教研室※ 2006年5月制

一 铣床操作流程 1 开机前必须认真阅读“机床的使用说明书”、“数控系统编程与操作”使用说明书和“变频器使用”。掌握机床的各个操作键的功能和熟悉机床的机械传动原理及润滑系统。 2 机床上电与关机顺序 机床上电先把机床左电器柜侧面的断路开关向上合闸,然后按下小幅面板(见下图)的“电源ON ”按钮,系统进入操作界面显示55#急停报警,将“急停按钮”顺时针旋开解除急停状态; 机床关机先按下“急停按钮” 按钮,再按“电源OFF ”断开系统电源,最后打下断路开关断开机床电源。 3 机床润滑 对集中式润滑泵进行加油(30#机械润滑油),然后扳动油泵手柄3-6次以保证各传动及运动副得到充足的润滑。并在每班开机前对机床提供一次润滑。检查动力电源电压是否与机床电气的电压相符接地是否正确可靠。X 、Y 、Z 方向的定位行程撞块是否松动和缺损。检查无误后,启动机床操作各控制按钮检查机床运转是否正常。 急停按钮 电源OFF 循环停止 手摇轮 警报指示灯 循环启动 电源ON

检查X、Y、Z轴的三个运动方向是否正确无误。 4 主轴旋转方向是否正确主轴的转速范围是根据机床使用说明书的主要参数对交流变频器内部参数在机床出厂前已设定好。用户不得随意擅自改变主轴的转速范围,因为主轴的转速范围是由主轴自身结构所决定。 5主轴本体上端的外六角是用来配合装卸刀具用的。装卸完刀具后必须将杯罩盖上才能启动主轴,以防止主轴转动带动其它物件伤及到人体。 …流程图如下… 注:每次开机之后都必须回机床原点

中级数控铣床操作工理论样题(200题)26页

中级数控铣床操作工理论样题(200题) 一、单项选择题(每题0 5分,满分80分。) 1磨削加工时,增大砂轮粒度号,可使加工表面粗糙度数值( )。 A、变大 B、变小 c、不变 D、不一定 2刀具长度补偿由准备功能G43、G44、G49及( )代码指定。 A、K B、J C、I D、H 3数控机床按伺服系统可分为( )。 A、开环、闭环、半闭环 B、点位、点位直线、轮廓控制 c、普通数控机床、加工中心 D、二轴、三轴、多辅 4在补偿寄存器中输入的D值的含义为( )。 A、只表示为刀具半径 B、粗加工时的刀具半径 c、粗加工时的刀具半径与精加工余量之和 D、精加工时的刀具半径与精加工余量之和 5用高速钢铰刀铰削铸铁时,由于铸铁内部组织不均引起振动,容易出现( )现象。 A、孔径收缩 B、孔径不变 c、孔径扩张 D、锥孔 6能消除前道工序位置误差,并能获得很高尺寸精度的加工方法是( )。 A、扩孔 B、镗孔 c、铰孔 D、冲孔 7暂停指令G04用于中断进给,中断时间的长短可以通过地址x (U)或( )来指定。 A、T B、P c、0

8根据ISO标准,当刀具中心轨迹在程序轨迹前进方向左边时称为左刀具补偿,用( ) 指令表示。 A. G43 B、G42 C、G41 9数控机床同一润滑部位的润滑油应该( )。 A、用同一牌号 B、可混用 c、使用不同型号 D、只要润滑效果好就行 10加工锥孔时,下列( )方法效率高。 A、仿型加工 B、成型刀加工 c、线切割 D、电火花 11千分尺微分筒转动一周,测微螺杆移动( )mm。 A、0 1 12相同条件下,使用立铣刀切削加工,表面粗糙度最好的刀具齿数应为( )。 A、2 B、 0 C、4 D、6 13通常使用的标准立铣刀,不包括直径数为( )的规格。 A、05 B.06 C、07 D、08 14过定位是指定位时工件的同一( )被二个定位元件重复限制的定位状态。 A、平面 B、自由度 c、圆柱面 D、方向 15游标卡尺上端的两个外量爪是用来测量( )。 A、内孔或槽宽 B、长度或台阶 c、外径或长度 D、深度或宽度

铣床安全操作规程

铣床安全操作规程 Last revision date: 13 December 2020.

铣床安全操作规程 1、铣床由专职人员负责管理,任何人员使用该设备及其工具、量具、材料等都应服从该设备负责人管理。 2、参必须在指导人员指导下使用设备。任何人使用时,必须遵守本操作规程。在实习工场内禁止大声喧哗、嬉戏追逐;禁止吸烟;禁止从事一些未经指导人员同意的工作,且不得擅自离开教学范围。(不得随意触摸、启动各种开关)服从指导人员安排。 3、操作机床时为了安全起见,要穿好工作服,袖口要扎紧;不得戴手套进行操作;不得穿短裤、穿拖鞋。 4、因切削时,切屑有甩出现象,员工必须戴护目镜,以防切屑灼伤眼睛。 5、装夹工件、刀具要停机进行。工件和刀具必须装牢靠,防止工件和刀具从夹具中脱落或飞出伤人。 6、禁止将工具或工件放在机床上,尤其不得放在机床的运动件上。 7、开动机床前,应检查润滑系统是否通畅。 8、操作时,手和身体不能靠近机床的旋转部件,应注意保持一定的距离。 9、运动中严禁变速。变速时必须等停车后待惯性消失再扳动换档手柄。 10、测量工件要停机进行。 11、机床运转时,操作者不能离开工作地点,发现机床运转不正常时,应立即停机检查,并报告现场指导人员。当突然意外停电时,应立即切断机床电源或其他启动机构,并把刀具退出工件部位。 12、不要使污物或废油混在机床冷却液中,否则不仅会污染冷却液,甚至会传播疾病。 13、切削时产生的切屑,应使用刷子及时清除,严禁用手清除。 14、任何人在使用设备后,都应把刀具、工具、量具、材料等物品整理好,并作好设备清洁和日常设备维护工作。 15、要保持工作环境的清洁,每天下班前15分钟,要清理工作场所;以及必须每天做好防火、防盗工作,检查门窗是否关好,相关设备和照明电源开关是否关好。 16、任何人员,违反上述规定,车间领导人有权停止其操作。 插床工安全技术操作规程 (1)开车前对设备转动、电气部分、各操作手柄以及防护装置等全面检查,保持良好,方可操作。(2)装夹工件要选好基准面,压板垫铁要平放可靠,压紧力要适当,保证工件在切削中不松动。(3)滑枕运动时不允许工作台的纵横移动及旋转同时进行。(4)禁止在开车过程中变换滑枕速度、滑枕行程和升程位置,滑枕调好后必须锁紧。(5)滑枕运动时,操作着的身体各部位不许伸入滑枕行程中,不准测量工件。(6)工作台和机床

广州数控数控车床操作编程说明书

广州数控980TD编程操作说明书 第一篇编程说明 第一章:编程基础 1.1GSK980TD简介 广州数控研制的新一代普及型车床CNC GSK980TD是GSK980TA的升级产品,采用了32位高性能CPU和超大规模可编程器件FPGA,运用实时多任务控制技术和硬件插补技术,实现μm级精度运动控制和PLC逻辑控制。 技术规格一览表 运动控 制控制轴:2轴(X、Z);同时控制轴(插补轴):2轴(X、Z) 插补功能:X、Z二轴直线、圆弧插补 位置指令范围:-9999.999~9999.999mm;最小指令单位:0.001mm 电子齿轮:指令倍乘系数1~255,指令分频系数1~255 快速移动速度:最高16000mm/分钟(可选配30000mm/分钟) 快速倍率:F0、25%、50%、100%四级实时调节 切削进给速度:最高8000mm/分钟(可选配15000mm/分钟)或500mm/转(每转进给) 进给倍率:0~150%十六级实时调节 手动进给速度:0~1260mm/分钟十六级实时调节 手轮进给:0.001、0.01、0.1mm三档 加减速:快速移动采用S型加减速,切削进给采用指数型加减速 G指令28种G指令:G00、G01、G02、G03、G04、G28、G32、G33、G34、G40、G41、G42、G50、G65、G70、G71、G72、G73、G74、G75、G76、G90、G92、G94、G96、G97、G98、G99,宏指令G65可完成27种算术、逻辑运

1.2 机床数控系统和数控机床 数控机床是由机床数控系统(Numerical Control Systems of machine tools)、机械、电气控制、液压、气动、润滑、冷却等子系统(部件)构成的机电一体化产品,机床数控系统是数控机床的控制核心。机控系统由控制装置(Computer Numerical Controler简称CNC)、伺服(或步进)电机驱动单元、伺服(或步进)电机等构成。 数控机床的工作原理:根据加工工艺要求编写加工程序(以下简称程序)并输入CNC,CNC加工程序向伺服(或步进)电机驱动单元发出运动控制指令,伺服(或步进)电机通过机械传动构完成机床的进给运程序中的主轴起停、刀具选择、冷却、润滑等逻辑控制指令由CNC传送给机床电气控制系统,由机床电气控制系统

加工中心操作工国家职业标准

加工中心操作工 1. 职业概况 1.1 职业名称加工中心操作工。 1.2 职业定义从事编制数控加工程序,并操作加工中心机床进行零件多工序组合切削加工的人员。 1.3 职业等级 本职业共设四个等级,分别为:中级(国家职业资格四级)、高级(国家职业资格三级)、技师(国家职业资格二级)、高级技师(国家职业资格一级)。 1.4 职业环境室内,常温。 1.5 职业能力特征 具有较强的计算能力和空间感,形体知觉及色觉正常;手指、手臂灵活, 动作协调。 1.6 基本文化程度高中毕业(或同等学历)。 1.7 培训要求 1.7.1 培训期限全日制职业学校教育,根据其培养目标和教学计划确定。晋 级培训期 限:中级不少于400 标准学时;高级不少于300 标准学时;技师不少于 300 标准学时;高级技师不少于300 标准学时。 1.7.2 培训教师培训中级、高级的教师应具有本职业技师及以上职业资格证书或相关专业中级及以上专业技术职务任职资格;培训技师的教师应具有 本职业高级技师职业资格证书或相关专业高级专业技术职务任职资格;培训高级技师的教师应具有本职业高级技师职业资格证书 2 年以

上或取得相关专业高级专业技术职务任职资格。 1.7.3 培训场地设备 满足教学要求的标准教室、计算机机房;配套的软件、加工中心及必要的刀具、夹具、量具和辅助设备等。 1.8 鉴定要求 1.8.1 适用对象 从事或准备从事本职业的人员。 1.8.2 申报条件 ——中级(具备以下条件之一者)(1)经本职业中级正规培训达规定标准学时数,并取得结业证书。 (2) 连续从事本职业工作5 年以上。 (3) 取得经劳动保障行政部门审核认定的、以中级技能为培养目标的中等以上职业学校本职业(或相关专业)毕业证书。 (4) 取得相关职业中级职业资格证书后,连续从事相关职业工作2 年以上,经本职业中级正规培训达规定标准学时数并取得结业证书。 ——高级(具备以下条件之一者)(1) 取得本职业中级职业资格证书后 连续从事本职业工作2 年以上,经本职业高级正规培训达规定标准学 时数,并取得结业证书。 (2) 取得本职业中级职业资格证书后,连续从事本职业工作4 年以上。 (3) 取得劳动保障行政部门审核认定的、以高级技能为培养目标的职业学校本职业(或相关专业)毕业证书。 (4) 大专以上本专业或相关专业毕业生,经本职业高级正规培训达规 定标准学时数,并取得结业证书。 ——技师(具备以下条件之一者)(1)取得本职业高级职业资格证书后, 连

铣床操作说明

铣床操作 2、立式摇臂万能铣床 如图3-2所示,这类铣床的特点具有广泛的万用性能。这种铣床能进行以铣削为主的多种切削加工,可以进行立铣、卧铣、镗、钻、磨、插等工序,还能加工各种斜面、螺旋面、沟槽、弧形槽等。适用于各种维修,尤其适用于生产各种工夹模具制造。该机床结构紧凑,操作灵活,加工范围广,是一种典型的多功能铣床。 图3-2 立式摇臂万能铣床 1-立铣头 2-主轴 3-工作台 4-横向溜板 5-升降台 6-床脚 7-电器箱 8-纵向走刀器 9-床身 10-电子尺 11-摇臂 3、龙门铣床 龙门铣床是无升降台铣床的一种类型,属于大型铣床。铣削动力安装在龙门导轨上,可做横向和升降运动;工作台安装在固定床身上,仅做纵向移动。龙门铣床根据铣削动力头的数量分别有单轴、双轴、四轴等多种形式。 图3-3所示是一台龙门铣床,铣削时,若同时安装多把铣刀,可铣削工件的几个表面,工作效率高,适宜加工大型箱体类工件表面,如机床床身表面等。1 2 3 5 7 8 10 11 4 6 9

图3-3 龙门铣床 4、卧式铣床 图3-4所示是卧式铣床的外形图。其主要特征是铣床主轴轴线与工作台台面平行。因主轴呈横卧位置,所以称为卧式铣床。 铣削时,将铣刀安装在与主轴相连接的刀轴上,随主轴做旋转运动,被切工件安装在工作台面上对铣刀做相对进给运动从而完成切削工作。 卧式铣床加工范围很广,可以加工沟槽、平面、特形面、螺旋槽等。卧式万能铣床还带有较多附件,因而加工范围比较广,应用范围广泛。 图3-4 X6132型卧式万能铣床

二、铣床型号的编制方法 铣床的型号不仅是一个代号,它能反映出机床的类别、结构特征、性能和主要的技术规程。机床型号编制是按1994年发布的《金属切削机床型号编制方法》(GB /T15375—1994)执行。铣床型号的编制,是采用汉语拼音字母和阿拉伯数字按一定规律组合排列而成的。这里仅介绍表示法和机床类别代号、机床通用特性代号、铣床类组系代号及主参数或设计顺序号的意义。 1、各代号的意义 (1)类代号 机床类代号用汉语拼音字母表示,处于整个型号的首位。例如“铣床类”第一个汉字拼音字母是“X ”(读作“铣”),则型号首位用“X ”表示;例如“磨床类”,就用拼音字母“M ”表示机床代号。 (2)机床通用特性及结构特性代号 机床通用特性代号用汉语拼音字母表示,位居类代号之后,用来对类型和规格相同而结构不同的机床加以区分。例如“数字控制铣床”,机床类别代号用“X ”表示,居首位,通用特性代号用“K ”表示,位居“X ”之后,其汉语拼音字母的代号为“XK ”。如果结构特性不同,也采用汉语拼音字母表示,位居通用特性之后,但具体字母表示意义没有明文规定。 (3)组、系代号 机床组、系代号用两位阿拉伯数字表示,位于类代号或特性代号之后。例如铣床“X5032”,在“X ”之后的两位数字“50”表示立式升降台式铣床,例如铣床“X6132”,在“X ”之后的两位数字“61”表示卧式万能升降台式铣床。 (4)主要参数代号或设计顺序代号 机床型号中的主要参数代号是将实际数值除以10或100,折算后用阿拉伯数字表示的,位居组、系代号之后。机床的主参数经过折算后,当折算值大于1时,用整数表示,如工作台面宽度320mm 是“X5032”的主参数,按l /10折算值为32,大于1,则主参数代号用“32”表示。也有一些用1/100进行折算表示,常见于龙门铣床、双柱铣床等较大型的铣床。各种机床的主参数内容有所不同。如“X5032”、“X6132”铣床的主参数都是工作台面的宽度,而键槽铣床则表示加工槽的最大宽度。 机床的统一名称和组、系划分,以及型号中主参数的表示方法,见标准GB /T15375—1994中的金属机床统一名称和类、组、系划分表。 2、型号举例 X 6 1 32 X 6 3 25 三、X6325 型立式摇臂万能铣床主要部件的功用主参数:工作台面宽度的1/10 系别:万能升降台型 组别:卧式铣床 类别:铣床 主参数:工作台面宽度的1/10 系别:万能摇臂型 组别:卧式铣床 类别:铣床

中级数控铣床操作工试题及答案

SINUMERIK802D 数控铣床编程试题 部门:姓名日期 一、判断题下列判断正确的请打“√”,错的打“×”(每题1分) 1. 没有刀具半径补偿功能的数控系统,编程时不需要计算刀具中心的运动轨迹,只按零件轮廓编程。() 2. 选择刀具和刀具补偿号的功能称为S功能。() 3. 进给速度由F指令决定,单位是mm/r。() 4. 使用子程序可以减少不必要的编程重复,从而达到简化编程的目的。() 5. 选择刀具和刀具补偿号的功能称为T功能。() 6. 当用G02/G03指令,对被加工零件进行圆弧编程时,圆心坐标I、J、K为圆弧终点到圆弧中心所作矢量分别在X、Y、Z坐标轴方向上的分矢量(矢量方向指向圆心)。() 7.被加工孔的长度与直径比>5称为深孔。() 8.圆弧插补用半径编程时,圆弧所对应的圆心角大于180°时半径取负值。() 9.G00和G01的运动轨迹都一样,只是速度不一样。() 10.在编写圆弧插补程序时,若用半径“CR=”指定圆心位置,不能描述整圆。() 二、选择题请将正确的选择项的代号填入括号中(每题2分)

1. 国标中对图样中的尺寸标注统一以()为单位。 A:厘米; B:毫米; C:微米; D:英寸。 2. 数控机床的操作,一般有JOG(点动)模式、自动(AUTO)模式、手动数据输入(MDI)模式,在运行已经调试好的程序时,通常采用()。 A:JOG(点动)模式; B:自动(AUTO)模式; C:手动数据输入(MDI)模式; D:单段运行模式。 3. 数控铣床的机床坐标系,是以()为坐标原点建立起来的X、Y、Z轴直角坐标系。 A:机床原点;B:固定参考点; C:工件原点; D:对刀点。 4. 数控编程时,应首先设定()。 A:机床原点; B:固定参考点; C:机床坐标系; D:工件坐标系。 5. 下列叙述中,(),不属于数控编程的基本步骤。 A:分析图样、确定加工工艺过程; B:数值计算; C:编写零件加工程序单; D:确定机床坐标系。 6. 使用快速定位指令G00时,刀具整个运动轨迹不一定是直线, 因此,要注意防止()。 A:过冲现象; B:定位不准现象; C:刀具和工件及夹具发生干涉现象; D:停车困难现象 7. 程序校验与首件试切的作用是()。

铣床夹具设计说明书

夹具设计说明书 设计题目:转动套筒第7工序铣床夹具 上海理工大学 机械工程学院 机械设计制造及其自动化04班 学号:0814010410 姓名:周化飞 指导老师:冯鹤敏

一、概述 1.保证加工精度 工件通过机床夹具进行安装,包含了二层含义:一是工件通过夹具上的定位元件获得正确的位置,称为定位;二是通过夹紧机构使工件的既定位置在加工过程中保持不变,称为夹紧。这样,就可以准确确定工件与机床、刀具之间的相对位置,保证工件加工表面的位置精度,且精度稳定。 2.提高生产率 使用夹具来安装工件,可以免去工件逐个画线、找正对刀等辅助时间,且工件装夹方便。如采用多件、多工位夹具,以及气动、液压动力夹紧装置,可以进一步减少辅助时间,提高生产率。 3.扩大机床的使用范围 有些机床上配备专用夹具实质上是对机床进行了部分改造,扩大了原机床的功能和使用范围。如在车床床鞍上或在摇臂钻床工作台上安放镗模夹具,就可以进行箱体零件的孔系加工,使车床、钻床具有镗床的功能。 4.保证生产安全 可降低对工人技术水平的要求和减轻工人的劳动强度,保证生产安全。 二、机床夹具应满足的要求

1.保证加工精度 这是必须做到的最基本要求,其关键是正确的定位、夹紧和导向方案,夹具制造的技术要求,定位误差的分析和验算。 2.夹具的总体方案应与年生产纲领相适应 在大批量生产时,尽量采用快速与高效的定位、夹紧机构和动力装置,提高自动化程度,符合生产节拍要求。在中、小批量生产时,夹具应有一定的可调性,以适应多品种工件的加工。 3.安全、方便、减轻劳动强度 机床夹具要有工作安全性考虑,必要时加装保护装置。要符合工人的操作位置和习惯,有合适的工件装卸位置和空间,使工人操作方便。大批量生产和工件笨重时,尽可能减轻工人劳动强度。 4.排屑顺畅 机床夹具中积聚切屑会影响到工件的定位精度,切屑的热量会使工件和夹具产生热变形,影响加工精度。清理切屑将增加辅助时间、降低生产率,因此夹具设计中要对排屑问题给予足够的重视。 5.机床夹具应具有良好的强度、刚度和结构工艺性 机床夹具设计时,要考虑方便制造、检测、调整和装配,有利于提高夹具的制造精度。 三、设计题目 转动套筒第7道工序铣床夹具: 铣R12mm圆弧槽尺寸深5mm至5.3mm.

加工中心操作工

加工中心操作工 Written by Peter at 2021 in January

2004年度《加工中心操作工》高级工试题 一、填空题(每小题X分,其中第5小题每填对一项给1分,第22小题每空 0.5分;共40题) 1.用特定单位表示长度值的数字成为尺寸。在公差与配合中可分为基本尺 寸、极限尺寸、实际尺寸。 2.最大极限尺寸与基本尺寸的代数差成为上偏差,最小极限尺寸与基本尺寸 的代数差称为下偏差。 3.机床的切削精度是一项综合精度,它不仅反映了机床的几何精度和定位精 度,同时还包括了加工件的材料、环境温度、刀具性能以及切削条件等各种因素造成的误差和计量误差。 4.当机械手将使用过的刀具取出后和插入第二把刀具时,主轴内松刀缸活塞 中心孔通入压缩空气,将刀柄拉钉、刀柄及主轴锥面的赃物或铁屑吹掉。 5.操作人员应熟悉所使用机床的规格或参数写出5~6项 214_______________________, _______________________________________________________________ _________。 6.自动换刀装置结构比较复杂,它由刀库、机械手和驱动机构等。 7.孔和轴公差带之间的不同关系决定了孔和轴配合的松紧程度,松紧程度可 用间隙和过盈表示。 8.图样中,除需表达零件的结构形状外,还需标注尺寸,以确定零件的大 小。 9.所谓伺服超差,即机床的实际进给值与指令值之差超过限定的允许值。 10.金属材料抵抗局部变形(特别是塑性变形)、压痕或划痕的能力称为硬 度。 11.数控机床按控制的坐标轴数分为两坐标、三坐标、多坐标等。 12.数控机床按伺服系统的控制方式分为开环、半闭环和全闭环三类。 13.为了全面地检查机床功能及工作可靠性,数控机床在安装调试和维修后, 应在一定负载或空载下进行较长的一段时间的自动运行考验。 14.闭环伺服系统就是在机床工作台的位置安装了检测装置。

铣床技术安全操作规程正式版

Guide operators to deal with the process of things, and require them to be familiar with the details of safety technology and be able to complete things after special training.铣床技术安全操作规程正 式版

铣床技术安全操作规程正式版 下载提示:此操作规程资料适用于指导操作人员处理某件事情的流程和主要的行动方向,并要求参加施工的人员,熟知本工种的安全技术细节和经过专门训练,合格的情况下完成列表中的每个操作事项。文档可以直接使用,也可根据实际需要修订后使用。 (1)操作前检查铣床各部位手柄是否正常,按规定加注润滑油,并低速试运转1~2分钟,方能操作。 (2)工作前应穿好工作服,女工要戴工作帽,操作时严禁戴手套。 (3)装夹工件要稳固。装卸、对刀、测量、变速、紧固心轴及清洁机床,都必须在机床停稳后进行。 (4)工作台上禁止放置工量具、工件及其它杂物。 (5)开车时,应检查工件和铣刀相互位置是否恰当。

(6)铣床自动走刀时,手把与丝扣要脱开;工作台不能走到两个极限位置,限位块应安置牢固。 (7)铣床运转时,禁止徒手或用棉纱清扫机床,人不能站在铣刀的切线方向,更不得用嘴吹切屑。 (8)工作台与升降台移动前,必须将固定螺丝松开;不移动时,将螺母拧紧。 (9)刀杆、拉杆、夹头和刀具要在开机前装好并拧紧,不得利用主轴动转来帮助装卸。 (10)实训完毕应关闭电源,清扫机床,并将手柄置于空位,工作台移至正中。 ——此位置可填写公司或团队名字——

数控机床说明书

目录 1. 概述 1 1.1 机床课程设计的目的 1 1.2 铣床的规格系列和用处 1 1.3 操作性能要求 1 2. 参数的拟定 1 2.1 确定极限转速 1 2.2 主电机选择 1 3. 传动设计 2 3.1 主传动方案拟定 2 3.2 传动结构式、结构网的选择 2 3.2.1 确定传动组及各传动组中传动副的数目 2 3.2.2 传动式的拟定 2 3.2.3 结构式的拟定 3 4. 传动件的估算 4 4.1 三角带传动的计算 4 4.2 传动轴的估算 6

4.2.1 传动轴直径的估算 6 4.2.2 传动轴以及主轴计算转速 7 4.3 齿轮齿数的确定和模数的计算 7 4.3.1 齿轮齿数的确定 7 4.3.2 齿轮模数的计算 8 4.3.3 齿宽确定 10 4.4 带轮结构设计 11 5. 动力设计 11 5.1 主轴刚度验算 11 5.1.1 选定前端悬伸量C 11 5.1.2 主轴支承跨距L的确定 12 5.1.3 计算当量外径 12 5.1.4 主轴刚度的计算 12 5.1.5 对于这种机床的刚度要求 12 5.2 齿轮校验 13 5.3 轴承的校验 13 6. 系统传动图 14

7. 心得体会 16 8. 参考文献 17 1.概述 1.1机床课程设计的目的 机床课程设计,是在金属切削机床课程之后进行的实践性教学环节。其目的在于通过机床运动机械变速传动系统的结构设计,使学生在拟定传动和变速的结构的结构方案过程中,得到设计构思,方案分析,结构工艺性,机械制图,零件计算,编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并培养学生具有初步的结构分析,结构设计和计算能力。 1.2铣床的规格系列和用处 普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。因此,对这些基本知识和资料作些简要介绍。本次设计的是普通铣床主轴变速箱。 1.3 操作性能要求 1)具有皮带轮卸荷装置 2)主轴的变速由滑移齿轮完成 2.参数的拟定 2.1 确定极限转速 主轴最大转速2000r/min,最低转速160 r/min。公比 =1.25