AZ 300MIF 显影液技术资料

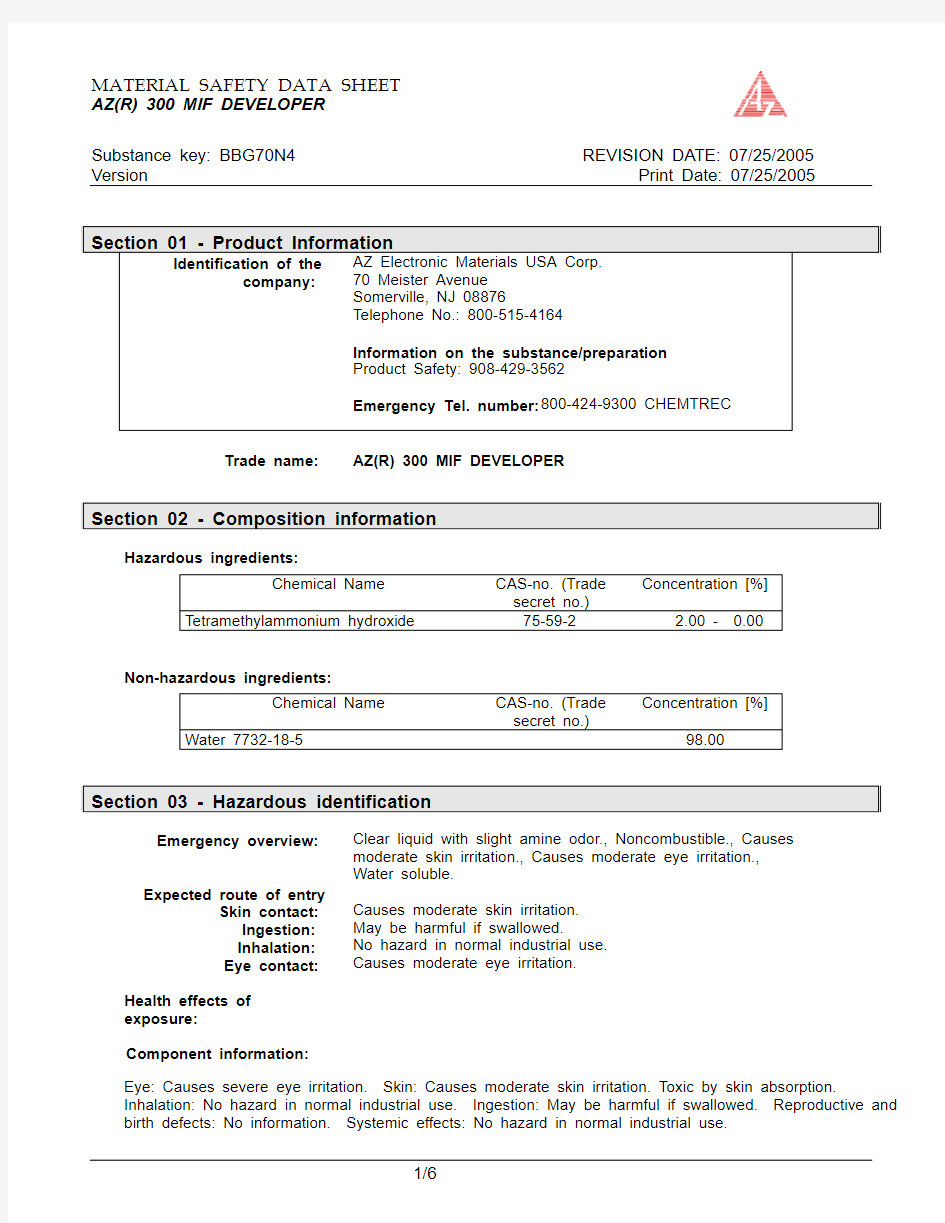

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005 Section 01 - Product Information

Identification of the

company: AZ Electronic Materials USA Corp.

70 Meister Avenue

Somerville, NJ 08876

Telephone No.: 800-515-4164

Information on the substance/preparation Product Safety: 908-429-3562

Emergency Tel. number: 800-424-9300 CHEMTREC

Trade name: AZ(R) 300 MIF DEVELOPER

Section 02 - Composition information

Hazardous ingredients:

Chemical Name CAS-no. (Trade

secret no.)

Concentration [%]

Tetramethylammonium hydroxide 75-59-2 2.00 - 0.00

Non-hazardous ingredients:

Chemical Name CAS-no. (Trade

secret no.)

Concentration [%]

Water 7732-18-5

98.00 Section 03 - Hazardous identification

Emergency overview: Clear liquid with slight amine odor., Noncombustible., Causes

moderate skin irritation., Causes moderate eye irritation.,

Water soluble.

Expected route of entry

Skin contact: Causes moderate skin irritation.

Ingestion: May be harmful if swallowed.

Inhalation: No hazard in normal industrial use.

Eye contact: Causes moderate eye irritation.

Health effects of

exposure:

Component information:

Eye: Causes severe eye irritation. Skin: Causes moderate skin irritation. Toxic by skin absorption.

Inhalation: No hazard in normal industrial use. Ingestion: May be harmful if swallowed. Reproductive and

birth defects: No information. Systemic effects: No hazard in normal industrial use.

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005 Tetramethylammonium hydroxide (75-59-2)

Tetramethylammonium hydroxide may cause severe irritation or caustic burns to eyes and mucous

membranes. TMAH is caustic and corrosive to skin and eyes in concentrated form. Pure TMAH is highly toxic in animal tests by the oral and dermal routes of exposure.

Listed carcinogen: IARC: NO NTP: NO OSHA: NO

HMIS:

Health:2 Flammability:0 Reactivity:0 Personal

protection:X

NFPA:

Health:2 Flammability:0 Reactivity:0 Special notice: NONE

Section 04 - First aid measures

After inhalation: Remove victim to fresh air.

Consult physician if irritation occurs.

After contact with skin: Consult physician if exposure is extensive or if irritation occurs.

Immediately remove contaminated clothing and wash affected

area thoroughly with soap and water.

After contact with eyes:Flush thoroughly with water for 15 minutes. Get immediate

medical help.

After ingestion: If person is conscious, give water or milk to dilute stomach

contents.

Never give anything by mouth to an unconscious person.

Consult physician.

Do not induce vomiting.

Advice to doctor /

Treatement: A component of this material causes severe acute toxicity in experimental animals by the oral or dermal route of exposure. Exposed individuals should be cafefully observed and treated according to symptoms.

Section 05 - Fire fighting measures

Flash point: Water-based material with low organic content., Compatible

with extinguishing agents.

Section 06 - Accidental release measures

Steps to be taken in case

of spill or leak: Wearing appropriate personal protective equipment, contain spill, collect onto inert absorbent, and place in a suitable container. Rinse residual with water.

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005 Section 07 - Handling and Storage

Advice on safe handling:

Use only with adequate ventilation and proper protective eyewear, gloves, and clothing.

Further information for storage conditions:

Store at appropriate temperature. See label for details.

Store in original container.

Keep from freezing.

Section 08 - Exposure Control / personal protection

Skin and body protection: Clothing suitable to prevent skin contact.

Additional advice on system design: Where mist is present, provide local exhaust ventilation or a respirator certified for mist by NIOSH.

Section 09 - Physical and chemical properties

Form: Liquid

Color: Clear, colorless

Odor: Slight amine odor.

pH: 13.3

Water solubility: soluble

Density: 1 g/cm3

Boiling point: 100 °C

Loss on drying: 97.6 %

Section 10 - Stability and reactivity

Hazardous reactions: Stable.

Hazardous polymerization: Will not occur.

Conditions to avoid: Avoid contact with strong acids. This product is expected, by

test or analogy, to slowly attack aluminum and perhaps other

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005

nonferrous metals, releasing hydrogen gas.

Section 11 - Toxiclogical information

Acute oral toxicity: Testing in animals shows that this material is, harmful (rat

acute oral LD50 between 500 and 5000mg/kg).

Tetramethylammonium hydroxide (75-59-2)

Acute oral toxicity: LD50 rat

50 mg/kg as chloride salt

Tetramethylammonium hydroxide (75-59-2)

Acute inhalation toxicity No data.

Tetramethylammonium hydroxide (75-59-2)

Acute dermal toxicity: LD50 Guinea pig

25 mg/kg

not determined

Section 12 - Ecological information

Tetramethylammonium hydroxide (75-59-2)

Toxicity to fish: LC50

35.1 mg/l

Tetramethylammonium hydroxide (75-59-2)

Toxicity of aquatic invertebrates:

EC50

0.21 mg/l

Tetramethylammonium hydroxide (75-59-2)

Toxicity to algae : No data available.

Section 13 - Disposal considerations

Product: Consult local, state, and federal regulations.

This product would be considered a hazardous waste under

RCRA due to high pH unless neutralized prior to disposal. Section 14 - Transport information

Land transport

DOT:

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005 Not restricted

Sea transport

IMDG:

UN-No: 1719

Proper technical name: Caustic alkali liquid, n.o.s. contains (Tetramethylammonium

hydroxide, solution)

Class: 8

Packaging group: III

Marine pollutant:

S-B

EmS: F-A,

MFAG:

Labels: 8

Air transport

ICAO/IATA-DGR:

UN/ID No.: UN 1719

Proper technical name: Caustic alkali liquid, n.o.s. contains (Tetramethylammonium

hydroxide, solution)

Class: 8

Packaging group: III

Labels: 8

Section 15 - Regulatory information

TSCA Status: All components of this product are listed on the TSCA

Inventory.

SARA (section 311/312): Reactive hazard: no

Pressure hazard: no

Fire hazard: no

Immediate/acute: yes

Delayed/chronic: no

SARA 313 information: This product is not subject to SARA Title III Section 313

reporting requirements under 40 CFR 372.

Section 16 - Other information

Further information

Substance key: BBG70N4 REVISION DATE: 07/25/2005 Version Print Date: 07/25/2005 The tetramethylammonium ion (TMA), as TMAH, in this developer is toxic at low levels to the water

flea ceriodaphnia dubia (CD) used in the whole effluent toxicity (WET) biomonitoring test. Data from

the supplier suggests that continuous input of 60-100 ppm TMA to a small POTW should not cause

WET toxicity. It is expected that discharges to a sizable POTW will not affect the ability to pass the

WET tests. However, discharges to a small POTW or direct discharges to surface waters should be

carefully reviewed. Contact AZ Electronic Materials Product Safety for additional information (908-

429-3593 or 908-429-3562).

Label information

DANGER!

Alkaline solution. Contains material that may be highly toxic. May cause severe skin and eye irritation.

May cause corneal damage. Dry or concentrated residue may be corrosive.

Avoid breathing mist, and avoid contact with skin, eyes, and clothing. Use only with adequate

ventilation, and proper protective eyewear, gloves, and clothing. Wash thoroughly after handling.

Keep container closed.

In case of contact, flush eyes with plenty of water for 15 minutes. Get medical attention immediately.

Flush affected skin areas with water, and wash with mild soap and water. Remove contaminated

clothing. If INHALED, remove individual to fresh air. If breathing is difficult, give oxygen. If ingested,

give water or milk to dilute stomach contents. Do not induce vomiting. Never give anything by mouth

to an unconscious person. Get medical attention immediately for ingestion or breathing problems or if

skin contact is extensive.

If spilled, wear protective clothing, absorb with inert material, collect and place in a chemical waste

container. Rinse residue with water.

Keep sealed in original container. Avoid freezing and direct sunlight. Product should be stored > 32 F

(0 C). Empty container may contain harmful residue.

The solvent in this product is not photochemically reactive per Rule 102 of the California South Coast

Air Quality Management District.

This information is supplied under the OSHA Hazard Communication Standard, 29 CFR

1910.1200, and is offered in good faith based on data available to us that we believe to be true and accurate. The recommended industrial hygiene and safe handling procedures are believed to be generally applicable to the material. However, each user should review these recommendations in the specific context of the intended use and determine whether they are appropriate for that use.

No warranty, express or implied, is made regarding the accuracy of this data, the hazards

connected with the use of the material, or the results to be obtained from the use thereof. We

assume no responsibility for damage or injury from the use of the product described herein. Data provided here are typical and not intended for use as product specifications. (R) and TM indicate trademarks of AZ Electronic Materials USA Corp., its business partners and suppliers.

黑白显影液配方

黑白显影液配方 黑白常用显影液配方..比较多发来给要用的看看 1.通用显影液 1 南方ED-5显影液配方 盆显相纸、胶片用 温水(摄氏30-45度)………………750毫升 米吐尔…………………………………3.5克 无水亚硫酸钠…………………………45克 几奴尼…………………………………12克 无水碳酸钠……………………………45克 溴化钾…………………………………2克 加冷水至………………………………1000毫升 显影相纸: 原液1份加清水2份冲淡,摄氏18-20度时,印相纸显影约2分钟,放大纸显影约3.5分钟。摄氏25度时,印相显影约1.5分钟。放大纸显影约2.5分钟。 显影南方相纸,可得冷黑色调,层次丰富。 显影胶片: 原液1份加清水3份冲淡,摄氏20度时,显影时间约4分钟左右。 2 X-101显液配方

盆显相纸、胶片用 温水(摄氏30-45度)………………750毫升 米吐尔…………………………………2克 无水亚硫酸钠…………………………35克 几奴尼…………………………………5克 无水碳酸钠……………………………25克 溴化钾…………………………………1克 加冷水至………………………………1000毫升 显影胶片: 1.原液使用,摄氏18度,显影时间为4-7分钟。 2.对景物反差强与感光较多的胶片,取原液1份加清水1份冲淡使用。 显影相纸: 1.原液使用,在正常温度下,印相纸的显影时间约2分钟左右;放大纸的显影时间约3分钟左右。 2.若原液1份加清水1份冲淡,并延长一些显影时间,也可得到减弱反差有效果。 3 D-72显影液配方 相纸、胶片通用 温水(摄氏30-45度)………………750毫升 米吐尔…………………………………3克△ 无水亚硫酸钠…………………………45克 几奴尼…………………………………12克 无水碳酸钠……………………………67.5克△

废乳化液处理

废乳化液处理 Prepared on 22 November 2020

废乳化液 机械制造工业中,金属切削加工使用大量乳化液作为润滑冷却之用,乳化液经过一段时间使用后,就会变成废水排出。 乳化液中主要含有机油和表面活性剂,是用乳化油根据需要用水稀释再加入乳化剂配制而成的。在机床切削使用的乳化液中为了提高乳化液的防锈性,还加入了亚硝酸钠等。 由于乳化剂都是表面活性剂,当它加入水中,使油与水的界面自由能大大降低,达到最低值,这时油便分散在水中。同时表面活性剂还产生电离,使油珠液滴带有电荷,而且还吸附了一层水分子固定着不动,形成水化离子膜,而水中的反离子又吸附再其外表周围,分为不动的吸附层和可动的扩散层,形成双电层.这样使油珠外面包围着一层有弹性的、坚固的、带有同性电荷的水化离子膜,阻止了油珠液滴互相碰撞时可能的结合,使油珠能够得以长期地稳定在水中,成为白色的乳化液。 配制的乳化液pH值一般再8~9之间,有的甚至高达10~11. 乳化液废水水质如表1-1所示:

2. 乳化液废水处理原理 根据乳化液的性质,进行乳化液废水的处理需经过二个步骤: 破乳剂油;(2)水质净化去除表面活性剂等物质。 破乳方法种类较多,有盐析法、乳酸法、凝聚法、顶替法、高压电法、吸附法等等。一般常用的采用盐析凝聚混合法,现介绍如下 在乳化液中加入电解质,电解质的离子在乳化液中发生强烈的水化作用即争水作用,使乳化液中的自由水分子减少了,对油珠产生脱水作用,从而破坏了乳化液油珠的水化层,中和了油珠的电性,破坏了它的双电层结构,因而油珠失去了稳定性,产生凝聚现象(电解质一般分为二、三价的钙、镁、铝等盐类),其反应式如下: 2C17H33COONa+2MgCl2-→(C17H33COO)2Mg+2NaCl 油酸皂镁皂 2C17H33(OSO3Na)COONa+2CaCl2-→(C17H32)2(OSO3)2Ca(COO)2+4NaCl 磺化蓖麻油 2R-SO3Na+CaCl2-→[R-SO3]2Ca+2NaCl(R为烷基) 石油酸钠石油磺酸钙 加入混凝剂,则加快起到油水分离的目的。 在实际使用中,应注意调整水的pH值,将pH值调整为较好。 四种破乳方法比较见表2-1:

最常见的废水处理工艺一览!

最常见的废水处理工艺一览! 表面处理废水 1.磨光、抛光废水 在对零件进行磨光与抛光过程中,由于磨料及抛光剂等存在,废水中主要污染物为COD、BOD、SS。 一般可参考以下处理工艺流程进行处理:废水→调节池→混凝反应池→沉淀池→水解酸化池→好氧池→二沉池→过滤→排放 2.除油脱脂废水 常见的脱脂工艺有:有机溶剂脱脂、化学脱脂、电化学脱脂、超声波脱脂。除有机溶剂脱脂外,其它脱脂工艺中由于含碱性物质、表面活性剂、缓蚀剂等组成的脱脂剂,废水中主要的污染物为pH、SS、COD、BOD、石油类、色度等。 一般可以参考以下处理工艺进行处理:废水→隔油池→调节池→气浮设备→厌氧或水解酸化→好氧生化→沉淀→过滤或吸附→排放

该类废水一般含有乳化油,在进行气浮前应投加CaCl2破乳剂,将乳化油破除,有利于用气浮设备去除。 当废水中COD浓度高时,可先采用厌氧生化处理,如不高,则可只采用好氧生化处理。 3.酸洗磷化废水 酸洗废水主要在对钢铁零件的酸洗除锈过程中产生,废水pH一般为2-3,还有高浓度的Fe2+,SS浓度也高。 可参考以下处理工艺进行处理:废水→调节池→中和池→曝气氧化池→混凝反应池→沉淀池→过滤池→pH回调池→排放 磷化废水又叫皮膜废水,指铁件在含锰、铁、锌等磷酸盐溶液中经过化学处理,表面生成一层难溶于水的磷酸盐保护膜,作为喷涂底层,防止铁件生锈。该类废水中的主要污染物为:pH、SS、PO43-、COD、Zn2+等。 可参考以下处理工艺进行处理:废水→调节池→一级混凝反应池→沉淀池→二级混凝反应池→二沉池→过滤池→排放 4.铝的阳极氧化废水

所含污染物主要为pH、COD、PO43-、SS等,因此可采用磷化废水处理工艺对阳极氧化废水进行处理。 电镀废水 电镀生产工艺有很多种,由于电镀工艺不同,所产生的废水也各不相同,一般电镀企业所排出的废水包括有酸、碱等前处理废水,氰化镀铜的含氰废水、含铜废水、含镍废水、含铬废水等重金属废水。此外还有多种电镀废液产生。对于含不同类型污染物的电镀废水有不同的处理方法,分别介绍如下: 1.含氰废水 目前处理含氰废水比较成熟的技术是采用碱性氯化法处理,必须注意含氰废水要与其它废水严格分流,避免混入镍、铁等金属离子,否则处理困难。该法的原理是废水在碱性条件下,采用氯系氧化剂将氰化物破坏而除去的方法,处理过程分为两个阶段,第一阶段是将氰氧化为氰酸盐,对氰破坏不彻底,叫做不完全氧化阶段,第二阶段是将氰酸盐进一步氧化分解成二氧化碳和水,叫完全氧化阶段。

显影液

显影液:决定印版质量的一个重要角色 显影液:决定印版质量的一个重要角色(慧聪印刷网配图) 1、显影液浓度 显影液的浓度是指显影剂的相对含量,即NaOH、Na 2SiO 3 总含量。市场上销售的显 影液多是浓缩型液体,使用时需要按比例稀释,显影液的浓度多以显影液的稀释比来表示。在其他条件不变的前提下,显影速度与显影液浓度成正比关系,即显影液浓度越大,显影速度越快。 当温度22℃,显影时间为60秒时,PD型显影液浓度对PS版性能的影响见表1(略)。从表中数据可看出,以3级干净为准的曝光量,PD型显影液浓度以1∶6为最佳。 当显影液浓度过大时,往往因显影速度过快而使显影操作不易控制;特别是它对图文基础的腐蚀性增强,容易造成网点缩小、残损、亮调小网点丢失及减薄涂层,从而造成耐印力下降等弊病;同时空白部位的氧化膜和封孔层也会受到腐蚀和破坏,版面出现发白现象,使印版的亲水性和耐磨性变差。显影液浓度大,还易有结晶析出。 当显影液的浓度偏低时,碱性弱,显影速度慢,易出现显影不净、版面起脏、暗调小白点糊死等现象。

显影液的正常浓度可通过网点梯尺测试;在正常曝光条件下显影30~100秒时,若出现小黑点丢失较多时说明显影液浓度过大;若出现小白点糊死较多时说明显影液浓度偏低。所以最好在厂家指定的浓度范围内使用显影液。 2、显影温度 显影温度高时,显影液中分子热运动剧烈,对涂层中树脂的溶解力就大;温度低,分子热运动减弱,对树脂的溶解力差些;所以造成了在相同的曝光条件下,不同温度所需的显影时间也不同。 显影温度低时对版材质量的负面影响通常比温度高时大,所以用户在冬季一定要把显影液温度调到指定的范围内,这样制版才能得到满意的结果。 在其他条件不变的情况下,PS版的显影速度与显影温度成正比关系,即显影温度愈高、显影速度愈快。 显影温度对制版质量影响是显而易见的。PD型显影原液与水1∶6稀释后,在显影1分钟的条件下显影温度对印版质量影响见表2(略)。 从这组数据可看出,如显影1分钟,显影温度最好控制在20~24℃。显影温度低不易显干净;显影温度高时感光层的感光性物质与成膜树脂分子间的结合力减弱,抗碱性下降,未见光的图文部分感光层也将被溶解。显影温度高时,版面上网点面积百分比也会减少,印版的再现性会受到一定程度的破坏。一般情况下温度升高12℃,显影速度约加快1倍。如果显影温度过低,显影速度慢,以至难以完成显影。因此如显影1分钟,显影温度宜控制在手显22±2℃、机显24±2℃。 3、显影时间 PS版的显影时间主要由PS版的种类、曝光时间及显影液的浓度、显影温度等条件来确定。当上述条件确定后,PS版的显影程度与显影时间成正比关系,即显影时间越长,显影越彻底。但显影时间过长会产生网点缩小等现象。 显影时间对制版质量的影响是明显的,用PD型显影液原液与水以1∶6的比例稀释,显影温度为22℃时,显影时间对印版质量影响见表3(略)。 从表3可看出,PS版显影时间过长,版面上的细小网点容易丢失。但显影时间不足时又达不到显影的目的,即非图像部分的感光层不能彻底溶解而导致上机印刷时版面起脏。 4、显影液的循环搅拌 显影是通过显影液与PS版感光层之间的接触、溶解来完成的,因此多采用动力显影方式。如手工显影时需晃动显影盘,机械显影时则采用循环泵和毛刷辊装置加快显影

含油废水处理工艺简述

一、含油废水简述 在含油废水中,油以4种状态存在:浮油、分散油、乳化油和溶解油。进入水体的油大部分以浮油的形式存在,这种油的粒径较大,一般大于100um,占含油量的70%~80%,静置后能较快上浮,铺展在污水表明形成油膜,用一般重力分离设备即能去除;分散油以小油滴形状悬浮在污水中,油滴粒径在25~100um 之间,当其受到机械外力或较长时间静置时,油滴较为稳定,会聚合成较大的油滴上浮到水面,此状态的油也较易去除;溶解油是以分子状态或化学状态分散于水相中,非常稳定,用一般的物理方法无法去除,但其在水中的溶解度很小,大概为5~15mg/L。 乳化油一般呈碱性,油滴粒径大部分是2~3um,呈乳浊状或乳化状。由于表面活性剂的存在,使得原本是非极性憎水性的油滴变成了带负电荷的胶核,带负电荷的胶核会吸附水中的正电荷离子或极性水分子形成胶体双电层结构。这些油滴外面包有弹性的、一定厚度的双电层,与彼此所带的同性电荷相互排斥,阻止了油滴间相互聚合变大,使油滴能长期稳定的存在于水中,所以乳化液废水是属于比较难分离的一类。 不同型号的钢帘线拉丝产生的废水成分略有不同,多为高浓度乳化液,基本成分为合成油与水,通常也会有大量重金属的带入。乳化液废水COD浓度一般较高,能达到40000~80000mg/L,油剂含量一般为20000~40000mg/L,并且含有较高浓度的锌和络合铜。 二、含油废水处理方法 目前,乳化液废水的处理方法有物理法、物理化学法、化学法、生化法和膜分离等。 物理法 物理法主要是利用油和水的密度差,在重力的作用下,对乳化液废水中的浮油和分散油进行重力分离。物理分离法具体有重力分离法、粗粒化法和过滤法。 重力分离法:利用油水密度差和和油水互不相溶性进行油水分离。包括浮上分离法、机械分离法和离心分离法。 浮上分离法为分散在水中的油珠在借助浮力作用下缓慢上浮、分层,油珠的上浮速度与油珠的粒径大小、油水密度差、流动状态及流体的粘度有关。此类处

显影液的配制

显影液的配制 配制显影液应注意下列几点: 一、显影定影所用容器,应分开使用,并保持清洁,药液配 好加盖放置。 二、配药最好用蒸馏水,或除去沉淀过的沸水,不可用生水。 因为自然界的水中含有泥沙,微生物,无机盐等,并含溶解的空气,经煮沸的水可使某些酸式碳酸盐变为不溶性的盐而沉淀,也可使溶解在水中的氧排出,减少显影剂的氧化。 三、水温应50℃为宜,温度过低,药物不易溶解,过高则 药物发生变化,影响药效。 四、用配制总水量的3/4将药物按配方顺序依次徐徐加入, 且不断搅拌,待一种药物完全溶解后再放入另一种,成 品药应严格按照说明书配制。一般按顺序加入显影剂,保护剂,促进剂,最后加抑制剂。再加水至全量。 五、配制完毕经过滤,放置一天待药物充分溶解后使用。用 前先测PH值,应在10以上,并记录更换药液日期,供 了解显影液使用情况。 显影液的储存 一、显影液用后要随时加盖,如用盘洗胶片,用毕将药液倒 入有色小口瓶内盖严,防止药液与空气接触,发生氧化而降低药效。

二、药液放置处温度不宜过高,并避免强光照射和化学药品 的污染。 三、存放时间不宜过长,一般3个月后会逐渐消失显影能力。 胶片的显影操作 一、胶片的显影显影效果主要是受药液的温度、时间及 效力的影响。 (一)显影时间在其他条件固定的情况下,正确的显影时间,能获得密度深浅和对比度适中的影像。显 影时间过长,往往会造成影像密度太深,对比度过 大,灰雾增高,层次遭到损失;若显影时间不足, 则造成影像密度太淡,对比度过小,层次也受损失。 适当延长或缩短显影时间,可以对摄影时曝光不足 或过度的照片有一定的补救,一般显影时间为5— —8分钟,如有快速显影的特殊需要,需按特殊显 影配方配制快速显影药液。 (二)显影温度显影温度过高或过低,其后果和显影过度或不足的效果相同。显影温度过高,不仅使影 像变深,对比度加大,灰雾增高,并由于感光乳剂 膜层过度膨胀,在操作中容易碰伤。显影液温度过 低,显影速度过缓,会造成影像太淡,密度小,对 比度不足。显影温度一般在18——20℃之间,在这 一温度条件下,显影速度比较适中,显影液不易氧

显影液定影液的配制

显影剂与定影剂 一、常用显影液的性能及配制方法 1.性能 显影液主要是由显影剂、保护剂、促进剂、抑制剂组成,显影液中的各种成分的比例不同,对显影液的性能都有不同的影响。 在制版过程中,由于各种原稿的反差不同,不仅需要选择适当的感光材料,而且还需各种不同显影性能的显影液与之配合使用。目前使用最多的是米吐尔和对苯二酚组合的M-Q显影液,而菲尼酮和对苯二酚组合的P-Q显影液也逐渐得到推广应用。 在制版过程中,由于各种原稿的反差不同,不仅需要选择适当的感光材料,而且还需各种不同显影性能的显影液与之配合使用。目前使用最

多的是米吐尔和对苯二酚组合的M-Q显影液,而菲尼酮和对苯二酚组合的P-Q显影液也逐渐得到推广应用。 根据制版中的不同用途,可将显影液按所得影像的反差高低而分为硬性、中性、软性三种显影液。 (1)硬性显影液 硬性显影液与适当的感光材料配套使用,能得到高反差、明朗的影调。适用于直接加网照相分色、网点片的拷贝、文字和线条原稿的拷贝和拍摄、低反差原稿的分色,以及电子分色机的加网扫描和激光扫描等等。 硬性显影液配方具有如下特点: ①为了得到较高的反差和密度,在米吐尔和对苯二酚配合使用的M-Q显影液中,以及在菲尼

酮和苯二酚配合使用的P-Q显影液中,都是对苯二酚的比例大。有的高反差显影液甚至单独采用对苯二酚。 ②显影液的PH值比较高,都在9.0以上。一般都使用碱性较强的碳酸钠或氢氧化钠作为显影剂的促进剂,而且用量较多。这样能加快显影速度,但显影后影像的颗粒较粗。 ③使用较多的抑制剂为溴化钾,这样可以防止软片灰雾度的产生,从而可获得高反差的影像。(2)软性显影液 软性显影液能使感光材料形成层次丰富、颗粒细腻的低反差影调。适用于制作天然色片原稿分色前的软片,高反差原稿的分色。 软性显影液配方具有如下特点: ①米吐尔和菲尼酮都具有层次丰富,影调柔和的

废乳化液及处理

废乳化液 机械制造工业中,金属切削加工使用大量乳化液作为润滑冷却之用,乳化液经过一段时间使用后 , 就会变成废水排出。 乳化液中主要含有机油和表面活性剂,是用乳化油根据需要用水稀释再加入乳化剂配制而成的。在机床切削使用的乳化液中为了提高乳化液的防锈性 , 还加入了亚硝酸钠等。 由于乳化剂都是表面活性剂,当它加入水中,使油与水的界面自由能大大降低,达到最低值,这时油便分散在水中。同时表面活性剂还产生电离,使油珠液滴带有电荷,而且还吸附了一层水分子固定着不动 , 形成水化离子膜,而水中的反离子又吸附再其外表周围,分为不动的吸附层和可动的扩散层 , 形成双电层 . 这样使油珠外面包围着一层有弹性的、坚固的、带有同性电荷的水化离子膜,阻止了油珠液滴互相碰撞时可能的结合,使油珠能够得以长期地稳定在水中 , 成为白色的乳化液。 配制的乳化液 pH 值一般再 8~9 之间,有的甚至高达 10~11. 乳化液废水水质如表 1-1 所示:

2. 2.1 乳化液废水处理原理 根据乳化液的性质,进行乳化液废水的处理需经过二个步骤: 破乳剂油; (2) 水质净化去除表面活性剂等物质。 破乳方法种类较多,有盐析法、乳酸法、凝聚法、顶替法、高压电法、吸附法等等。一般常用的采用盐析凝聚混合法,现介绍如下 在乳化液中加入电解质,电解质的离子在乳化液中发生强烈的水化作用即争水作用,使乳化液中的自由水分子减少了 , 对油珠产生脱水作用,从而破坏了乳化液油珠的水化层,中和了油珠的电性,破坏了它的双电层结构,因而油珠失去了稳定性,产生凝聚现象 ( 电解质一般分为二、三价的钙、镁、铝等盐类 ) ,其反应式如下: 2C 17 H 33 COONa + 2MgCl 2 -→ (C 17 H 33 COO) 2 Mg+2NaCl 油酸皂镁皂 2C 17 H 33 (OSO 3 Na) COONa+2CaCl 2 -→ (C 17 H 32 ) 2 (OSO 3 ) 2Ca (COO) 2 +4NaCl 磺化蓖麻油 2R - SO 3 Na + CaCl 2 -→ [R - SO 3 ] 2Ca+2NaCl (R 为烷基 ) 石油酸钠石油磺酸钙 加入混凝剂,则加快起到油水分离的目的。 在实际使用中,应注意调整水的 pH 值 , 将 pH 值调整为 8.5 较好。 四种破乳方法比较见表 2-1 :

废水处理工艺流程

废水处理工艺流程 废水处理工艺流程一般分为三级: 一级处理采用物理处理方法,即用格栅、筛网、沉沙池、沉淀池、隔油池等构筑物,去除废水中的固体悬浮物、浮油,初步调整pH值,减轻废水的腐化程度。废水经一级处理后,一般达不到排放标准(BOD 去除率仅25-40%)。故通常为预处理阶段,以减轻后续处理工序的负荷和提高处理效果。 二级处理是采用生物处理方法及某些化学方法来去除废水中的可降解有机物和部分胶体污染物。经过二级处理后,废水中BOD的去除率可达80-90%,即BOD合量可低于30mg/L。经过二级处理后的水,一般可达到农灌标准和废水排放标准,故二级处理是废水处理的主体。但经过二级处理的水中还存留一定量的悬浮物、生物不能分解的溶解性有机物、溶解性无机物和氮磷等藻类增值营养物,并含有病毒和细菌。因而不能满足要求较高的排放标准,如处理后排入流量较小、稀释能力较差的河流就可能引起污染,也不能直接用作自来水、工业用水和地下水的补给水源。 三级处理是进一步去除二级处理未能去除的污染物,如磷、氮及生物难以降解的有机污染物、无机污染物、病原体等。废水的三级处理是在二级处理的基础上,进一步采用化学法(化学氧化、化学沉淀等)、物理化学法(吸附、离子交换、膜分离技术等)以除去某些特定污染物的一种“深度处理”方法。显然,废水的三级处理耗资巨大,但能充分

利用水资源。 废水处理相当复杂,处理方法的选择,必须根据废水的水质和数量,排放到的接纳水体或水的用途来考虑。同时还要考虑废水处理过程中产生的污泥、残渣的处理利用和可能产生的二次污染问题,以及絮凝剂的回收利用等。常用的废水处理工艺可以分为以下几种: (1)物理法:废水处理方法的选择取决于废水中污染物的性质、组成、状态及对水质的要求。一般废水的处理方法大致可分为物理法、化学法及生物法三大类。 利用物理作用处理、分离和回收废水中的污染物。例如用沉淀法除去水中相对密度大于1的悬浮颗粒的同时回收这些颗粒物;浮选法(或气浮法)可除去乳状油滴或相对密度近于1的悬浮物;过滤法可除去水中的悬浮颗粒;蒸发法用于浓缩废水中不挥发性的可溶性物质等。(2)化学法:利用化学反应或物理化学作用回收可溶性废物或胶体物质,例如,中和法用于中和酸性或碱性废水;萃取法利用可溶性废物在两相中溶解度不同的“分配”,回收酚类、重金属等;氧化还原法用来除去废水中还原性或氧化性污染物,杀灭天然水体中的病原菌等。(3)生物法:利用微生物的生化作用处理废水中的有机物。例如,生物过滤法和活性污泥法用来处理生活污水或有机生产废水,使有机物转化降解成无机盐而得到净化。

显影液定影液的配制修订稿

显影液定影液的配制 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

显影剂与定影剂 一、常用显影液的性能及配制方法 1.性能 显影液主要是由显影剂、保护剂、促进剂、抑制剂组成,显影液中的各种成分的比例不同,对显影液的性能都有不同的影响。 在制版过程中,由于各种原稿的反差不同,不仅需要选择适当的感光材料,而且还需各种不同显影性能的显影液与之配合使用。目前使用最多的是米吐尔和对苯二酚组合的M-Q显影液,而菲尼酮和对苯二酚组合的P-Q显影液也逐渐得到推广应用。 在制版过程中,由于各种原稿的反差不同,不仅需要选择适当的感光材料,而且还需各种不同显影性能的显影液与之配合使用。目前使用最多的是米吐尔和对苯二酚组合的M-Q显影液,而菲尼酮和对苯二酚组合的P-Q显影液也逐渐得到推广应用。 根据制版中的不同用途,可将显影液按所得影像的反差高低而分为硬性、中性、软性三种显影液。 (1)硬性显影液 硬性显影液与适当的感光材料配套使用,能得到高反差、明朗的影调。适用于直接加网照相分色、网点片的拷贝、文字和线条原稿的拷贝和拍摄、低反差原稿的分色,以及电子分色机的加网扫描和激光扫描等等。 硬性显影液配方具有如下特点: ①为了得到较高的反差和密度,在米吐尔和对苯二酚配合使用的M-Q显影液中,以及在菲尼酮和苯二酚配合使用的P-Q显影液中,都是对苯二酚的比例大。有的高反差显影液甚至单独采用对苯二酚。 ②显影液的PH值比较高,都在9.0以上。一般都使用碱性较强的碳酸钠或氢氧化钠作为显影剂的促进剂,而且用量较多。这样能加快显影速度,但显影后影像的颗粒较粗。 ③使用较多的抑制剂为溴化钾,这样可以防止软片灰雾度的产生,从而可获得高反差的影像。 (2)软性显影液 软性显影液能使感光材料形成层次丰富、颗粒细腻的低反差影调。适用于制作天然色片原稿分色前的软片,高反差原稿的分色。 软性显影液配方具有如下特点:

乳化液废水处理方案资料

乳化液污水 设 计 方 案 江苏宇泰环保科技有限公

司

目录 一、工程概况 二、设计依据、范围及原则?? 三、处理工艺的设计????? 四、单体工艺设备设计???? 4.1 主要工艺设备的设计与选型 4.2 主要处理构(建)筑物?? 4.3 主要设备性能参数???? 4.4 平面布置和高程设计原则? 4.5 建筑及结构??????? 4.6 配电及设备控制????? 4.7 管材及防腐、防渗措施?? 4.8 降噪措施???????? 4.9 污水处理效率?????? 五、安全卫生及环境保护??? 六、项目实施及工程管理??? 七、工程估算????????九、承诺服务????????

一、工程概况 1.1 概述金属材料包装的公司,主要产品马口铁、冷轧亮带钢、平板带钢的私营企业,生产车间的乳化液废水。 4 主要标准: ①国环字( 1987)第002 号文件《建设项目环境保护设计规定》; ②《机械工业环境保护设计规范》JBJ16-2000; ③《室外排水设计规范》GB50014-2006; 5 工作条件 ①电源种类及电压: 1) 动力供电采用三相五线制 2) 电压:380V 10% 3) 频率:50Hz 2% ②压缩空气:压力:0.25 ~0.32Mpa ③设备温度:≈环境温度。 ④厂房温度和湿度: 厂房温度:-10℃~35℃; 厂房湿度:最热月平均相对湿度83%,最冷月平均相对湿度85%,最高相对湿度98%。⑤工作制度:两班作业。 1.2. 污水来源及主要污染物 主要污染物为COD、SS、油类等物质,污染物来源于车间排放的乳化液、含油废水 1.3. 污水处理站设计规模 废水处理设备处理能力按1m3/h 进行规划设计

污水处理详细的工艺流程介绍

污水处理工艺介绍 1.污水处理的基本方法 1.1按处理方法的性质分: 物理法:沉淀法、过滤、隔油、气浮、离心分离、磁力分离 化学法:混凝沉淀法、中和法、氧化还原法、化学沉淀法 物理化学法:吸附法、离子交换法、萃取法、吹脱、汽提 生物法:活性污泥法、生物膜法、厌氧工艺、生物脱氮除磷工艺 1.2按照水质状况及处理后水的去向分: 一级处理:机械处理(预处理阶段) 粗格栅及细格栅、沉砂池、初沉池、气浮池、调节池 二级处理:主体工艺为生化处理(主体) 活性污泥法、CASS工艺、A2/O工艺、A/O工艺、SBR、氧化沟、水解酸化池。三级处理:控制富营养化和重新回用 高级催化氧化、曝气生物滤池、纤维滤池、活性砂过滤、反渗透、膜处理 中水回用一般都有消毒池:紫外线臭氧消毒池、二氧化氯消毒池 污水处理基本工艺流程:

2.污水的一级处理 一级处理:机械处理(预处理阶段) 调节池、粗格栅及细格栅、沉砂池、初沉池、气浮池、水解酸化池 一、调节池 调节池的作用: 1.为了保证后续处理构筑物或设备的正常运行,需对污水的水量和水质进行调节。 2.酸性污水和碱性污水在调节池内进行混合,可达到中和的目的。 3.短期排出的高温污水也可用调节的办法来平衡水温。

二、格栅 是由一组平行的金属栅条制成的金属框架,斜置在废水流经的渠道上,或泵站集水池的进口处,用以截阻大块的呈悬浮或漂浮状态的固体污染物,以免堵塞水泵和沉淀池的排泥管。截留效果取决于缝隙宽度和水的性质。 按规格分为: 粗格栅(50~100mm)、中格栅(10~40mm)、细格栅(3~10mm)

三、沉砂池 1.作用 从污水中分离密度较大的无机颗粒,保护水泵和管道免受磨损,缩小污泥处理构筑物容积,提高污泥有机组分的含率,提高污泥作为肥料的价值。 2.沉砂池类型:①曝气式沉砂池②平流式沉砂池 曝气式沉沙池: 曝气沉砂池是在长方形水池的一侧通入空气,使污水旋流运动,流速从周边到中心逐渐减小,砂粒在池底的集砂槽中与水分离,污水中的有机物和从砂粒上冲刷下来的污泥仍呈悬浮状态,随着水流进人后面的处理构筑物。

western blot操作规程-相关试剂配制

8SDS-PAGE电泳 适用与Bio-Rad Mini Protean 3类电泳槽 一、准备工作 1 试剂 蛋白marker;丙烯酰胺;双丙烯酰胺;Tris碱;甘氨酸;甲醇;冰乙酸SDS;过硫酸铵;甘油;溴酚蓝;β-巯基乙醇;考马斯亮蓝R-250;TEMED; 正丁醇 2仪器与耗材 电泳系统;移液枪;电子天平;pH计;恒温加热器;EP试管;量筒 (500ml,250ml,100ml,20ml);烧杯(500ml,50ml);玻璃引流棒;储液瓶; 二、操作步骤 a.灌制分离胶(6cm×8cm×1.5mm): 1. 组装好凝胶模具,确保不会发生凝胶渗漏。 2. 凝胶配制所用组分如下:按10%配制 (注:先加入○1○2○3○4,然后再从冰箱取出○5○6加入) 3. 加入○5APS和○6TEMED后,轻轻振荡烧杯使其混匀。 (注:一定要将加入的溶液充分混匀,以免胶凝固的不均匀) 4. 小心地用移液器将分离胶沿隔片加入模具。 (注:动作缓慢,以免产生气泡) 5. 当加入的凝胶溶液7.4 mL时,轻轻在溶液上覆盖一层1 mL正丁醇饱 和的水,使胶面平整。 6. 等40 min,待凝胶聚合后,在分离胶和水之间会出现一个清晰的界面。 (注:此时可制备蛋白样品。具体见“c. 样品的制备”)

b. 灌制浓缩胶 1.浓缩胶配制所需组分如下:按3.9%配制 2.倒出并用滤纸吸干覆盖在分离胶表面的水层。 (注:先加入○1○2○3○4,然后倒出水,最后再从冰箱取出○5○6加入) 3.加入○5APS和○6TEMED后,轻轻振荡烧杯使其混匀。 4.小心地用移液器将浓缩胶沿隔片加入模具,直至凝胶到达模具的顶部。 5.斜着插上梳子。(注:动作缓慢,尽量不要产生气泡) 6.放置30 min左右,待凝胶聚合后,小心拔出梳子。 (注:拔出梳子时,要垂直拨出,以免损坏制好的泳道) 7.将凝胶放入电泳槽中,在槽中加入1×电泳缓冲液。 (注:1,缓冲液所加入的量,○1玻璃内液面高于玻璃外液面,○2玻璃内的,液面高于短玻璃低于长玻璃。 2,尽量吸尽玻璃内液面的气泡,以免电泳过程中造成短路) c. 样品的制备: 1.将蛋白样品和sample buffer在一1.5 mL管中混匀,于95℃加热5 min (或100℃ 3 min)。 2.离心1 sec,点样入泳道。 d. 电泳: 1.接好电极,电流应流向阳极。 2.150 V恒压电泳,直至染料前沿迁移至凝胶底部1~5 mm处终止。时 间约60-75min。(注:此时○1配制电转缓冲液,○2剪NC膜和滤纸) 3.取出凝胶板,小心拆卸。 e. 染色与脱色:(注:此步骤按实验需要选择是否操作)

常见污水处理工艺介绍

常见污水处理工艺介绍 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

常见污水处理工艺介绍 一.物理法: 1.沉淀法:主要去除废水中无机颗粒及SS 2.过滤法:主要去除废水中SS和油类物质等 3.隔油:去除可浮油和分散油 4.气浮法:油水分离、有用物质的回收及相对密度接近于1(水的密度近似1)的悬浮固体 5.离心分离:微小SS的去除 6.磁力分离:去除沉淀法难以去除的SS和胶体等 二.化学法: 1.混凝沉淀法:去除胶体及细 2.中和法:酸碱废水的处理 3.氧化还原法:有毒物质、难生物降解物质的去除 4.化学沉淀法:重金属离子、硫离子、硫酸根离子、磷酸根、铵根等的去除 三.物理化学法: 1.吸附法:少量重金属离子、难生物降解有机物、脱色除臭等 2.离子交换法:回收贵重金属,放射性废水、有机废水等 3.萃取法:难生物降解有机物、重金属离子等 4.吹脱和汽提:溶解性和易挥发物质的去除。 重点介绍 (随着各种工艺不断改进,原有缺点不断被修正,因此只列出各种工艺的优 点)

四.生物法 1.活性污泥法:中微生物(micro-organism)悬浮在水中的各种方法的统称。(1)SBR法 序列间歇式活性污泥法(Sequencing Batch Reactor Activated Sludge Process)的简称,是一种按间歇曝气方式来运行的活性污泥污水处理技术,又称序批式活性污泥法。 工艺流程图: SBR技术的核心是SBR反应池,该池集均化、初沉、生物降解、二沉等功能于一池,无污泥回流系统。 优点: 1)工艺简单,节省费用 2)理想的推流过程使生化反应推力大、效率高 3)运行方式灵活,脱氮除磷效果好 4)防治污泥膨胀的最好工艺 5)耐冲击负荷、处理能力强 (2)CASS法 CASS法是SBR法的改进型,特点是占地小、运行费用低、技术成熟、工艺稳定。 CASS法是在CASS反应池前部设置生物选择区,后部设置可升降的自动滗水装置。 工艺流程图: (3)AO法

显影液配方

三、工艺题(40分) 某在制压力容器安放式管座角焊缝D1,管子规格为Φ273×14,焊缝结构尺寸如图1-1所示,材料牌号为16Mn,D1焊缝采用单面全焊透结构,氩弧焊打底,埋弧焊盖面,焊缝总余高2mm。设计规定的检测要求是:D1焊缝进行100%射线检测,请按照NB/T47013.2-2015要求采用AB级检测技术编制D1焊接接头的射线检测操作指导书(见表1),在透照布置示意图上标出射线源-工件-胶片相互位置,并将像质计使用、标记摆放、贴片、散射线屏蔽等技术要求填写在操作指导书说明栏中。(注意:曝光时间请精确至小数点后1位,焦距固定为700 mm)。 图1-1 安放式管座角焊缝D1 提供的检测设备和器材有:Se-75γ射线探伤机(现有活度50Ci)和Ir-192γ射线探伤机(现有活度80Ci);天津Ⅲ型、Ⅴ型胶片(胶片规格为360×80mm、180×80mm)。曝光曲线见图1-2。 图1-2 Ir-192、Se-75曝光曲线图 注:以上曝光曲线图仅供解试题用

表1 D1射线照相工艺卡

一透照方式及源的选择 1 首选:单壁(在可以实施的情况下应优先选择单壁透照) 2 对于环向对接接头,包括以下几种单壁透照方式:单壁外透、单壁内透(中心曝光、F>r 或F

乳化液废水处理概述

乳化液废水处理概述 摘要:乳化液废水中,油与水的界面自由能最低,油与水的亲和力最强,液体内部产生电离,油珠外表面形成电荷层,并吸附水分子层后形成水化离子膜,与其所带电荷相反的离子再吸附于水分子外表面形成扩散层,这样的水化离子膜具有弹性并带有同性电荷,即使油珠相互碰撞,也不能结合在一起,使水中油的成分稳定。 关键词:切削液乳化液;矿物油;乳化剂 1 乳化剂的主要来源 乳化液主要用于水压机和车丝机工作过程中所使用的冷却或润滑液,这其中以水压机的打压液为主,虽然车丝机的切削液用量不大(成分与水压机的打压液相近),但已被丝扣油污染,所以也需要废液处理。在制造石油钢管的过程中,会产生大量的热,对金属切削设备造成严重损耗,因此在此工段使用乳化液,由于其润滑及冷却作用,设备损耗率大大降低。乳化液可以循环使用,一定周期后,排放至废水收集区域跟其它废水经过处理后再外排或回用。 2 乳化液的主要成分 乳化液是用矿物油、乳化剂及添加剂混合配制好的乳化油稀释而成。为了使油水能够混合,所以需要加入适量的乳化液。乳化液中主要含有机油和表面活性剂,是由有机油加水稀释后再加入乳化剂配置的,三者比例是根据需要来确定的。由于乳化液中的主要成分是乳化剂,而乳化剂主要由表面活性剂组成,其分子包含极性基团和非极性基团。极性基团可溶于水,非极性基团可溶于油,所以乳化剂起到了水与油相互交融的作用。其原理为:乳化液废水中,油与水的界面自由能最低,油与水的亲和力最强,液体内部产生电离,油珠外表面形成电荷层,并吸附水分子层后形成水化离子膜,与其所带电荷相反的例子再吸附于水分子外表面形成扩散层,这样的水化离子膜具有弹性并带有同性电荷,即使油珠相互碰撞,也不能结合在一起,使水中油的成分稳定。当在水中加入油后,乳化剂分子将水与油连接起来形成水离子化膜,使油水能均匀的分布,形成白色乳化液。乳化液中由于乳化油的浓度不同,形成的乳化液有不同的用途:低浓度乳化液常常用于削磨或粗加工,此类乳化液适用于清洗及冷却;高浓度乳化液由于润滑效果好用于精加工。如需要更高的润滑性能,通常在乳化液中加入一些非金属,如氯、磷等极压添加剂,制成极压乳化液。 本设计中使用的乳化液为Quaker Chemical公司提供的半合成型乳化液,其主要由矿物油(15%)、边界润滑剂、防锈添加剂、消泡剂(10%)、乳化剂(35%)、水(40%)组成。乳化液中还会含有一定量的芳香剂、杀菌剂等,这些含量非常少。 3 设计的乳化液处理水排放标准

污水处理的方法和工艺流程介绍

污水处理的方法和工艺流程介绍污水处理按照处理程度划分,可分为一级、二级和三级处理。 一级处理,属于物理处理,主要去除污水中呈悬浮状态的固体污染物质,物理处理法大部分只能完成一级处理的要求。经过一级处理的污水,BOD一般可去除30%左右,达不到排放标准。一级处理属于二级处理的预处理。 二级处理,主要去除污水中呈胶体和溶解状态的有机污染物质(BOD,COD物质),去除率可达90%以上,使有机污染物达到排放标准。 三级处理,进一步处理难降解的有机物、氮和磷等能够导致水体富营养化的可溶性无机物等。主要方法有生物脱氮除磷法,混凝沉淀法,砂滤法,活性炭吸附法,离子交换法和电渗分析法等。 整个过程为通过粗格栅的原污水通过污水提升泵提升后,流经格栅或者砂滤器,之后进入沉砂池,经过砂水分离的污水进入初次沉淀池,以上为一级处理,初沉池的出水进入生物处理设备,有活性污泥法和生物膜法,(其中活性污泥法的反应器有曝气池,氧化沟等,生物膜法包括生物滤池、生物转盘、生物接触氧化法和生物流化床),生物处理设备的出水进入二次沉淀池,二沉池的出水经过消毒排放或者进入三级处理,一级处理结束到此为二级处理,三级处理包括生物脱氮除磷法,混凝沉淀法,砂滤法,活性炭吸附法,离子交换法和电渗析法。二沉池的污泥一部分回流至初次沉淀池或者生物处理设备,一部分进入污泥浓缩池,之后进入污泥消化池,经过脱水和干燥设备

后,污泥被最后利用。 典型的五种工艺 (1)间歇活性污泥法(SBR) 间歇活性污泥法也称序批式活性污泥法(SequencingBatchreactor-SBR),它由个或多个SBR池组成,运行时,废水分批进入池中,依次经历5个独立阶段,即进水、反应、沉淀、排水和闲置。进水及排水用水位控制,反应及沉淀用时间控制,一个运行周期的时间依负荷及出水要求而异,一般为4~12h,其中反应占40%,有效池容积为周期内进水量与所需污泥体积之和。比连续流法反应速度快,处理效率高,耐负荷冲击的能力强;由于底物浓度高,浓度梯度也大,交替出现缺氧、好氧状态,能抑制专性好氧菌的过量繁殖,有利于生物脱氮除磷,又由于泥龄较短,丝状菌不可能成为优势,因此,污泥不易膨胀;与连续流方法相比,SBR法流程短、装置结构简单,当水量较小时,只需一个间歇反应器,不需要设专门沉淀池和调节池,不需要污泥回流,运行费用低。 (2)吸附再生(接触稳定)法 这种方式充分利用活性污泥的初期去除能力,在较短的时间里(10~40min),通过吸附去除废水中悬浮的和胶态的有机物,再通过液固分离,废水即获得净化,BOD5可去除85%~90%左右。吸附饱和的活性污泥中,一部分需要回流的,引入再生池进一步氧化分解,恢复其活性;另一部分剩余污泥不经氧化分解即排入污泥处理系统。分别在两池(吸附池和再生他)或在同一池的两段进行。它适应负荷冲

乳化油废水处理

乳化油废水处理 乳化油是水中加油加乳化剂经高速搅拌而成。乳化剂是一些表面油性物质,如:皂类、高分子合成物质等。它在细小的油滴粒(直径一般小于10μm,多数为0.1~2μm)表面形成一层与水极薄的界膜,形成双电荷层,表明层电荷极性相同,因此各油滴间相互排斥,极难接近,不会出现碰撞,形成大油滴。这些极微小的油滴在水中均匀稳定悬浮着,就是乳化油。在机械制造过程中,乳化油夹杂着金属氧化物金属细末一起被排出。 一、絮凝—电气浮含油废水处理工艺 乳化油废水处理 1、电极反应 当使用肥皂作乳化剂时,分散相液滴表面带有负电荷,在这类乳化剂中加入无机酸(盐酸),可使肥皂(脂肪酸盐)转化为电中性的不溶性脂肪酸使界面膜破坏而破乳。经此破乳处理后的pH为2~3的废乳化液,电解过程中的电极反应如下: 阳极反应:2Cl--2e=Cl2↑(氧化反应) 【OH--4e=O2+H2O,不含Cl-时的氧化反应】 H+比M+(M为肥皂乳化剂中的金属离子)容易得到电子,因而H+不断地从阴极获得电子被还原为氢原子,并结合成氢分子从阴极放出。 阴极反应:2H++2e=H2↑(还原反应) 在上述反应中,H+是由水的电离生成的,由于H+在阴极上不断得到电子而生成H2放出,破坏了附近的水的电离平衡,水分子继续电离出H+和OH-,H+又不断得到电子变成H2,结果在阴极区溶液里OH-的浓度相对地增大废液pH将不断增大。 总反应:2MCl+2H2O=2MOH+Cl2↑+H2↑ 2、电气浮过程的主要影响因素 电气浮的分离效果与电极表面释放出的气体的气泡大小紧密相关。影响电气浮过程气泡大小的因素包括电流密度、温度和电极表面曲率。但最主要的影响因素有两个:溶液pH和电极材料。此外电解槽内的水力学条件和电极的布设方式均对气泡的运动轨迹有影响,从而影响到电气浮的分离效果。 (1) pH的影响 pH对电气浮的影响主要体现在其决定了电解过程中气泡的大小分布。中性条件下,H2气泡的尺寸最小,碱性介质中尺寸较小,而在酸性条件下甚大。但对于O2气泡来说,酸性介质中其尺寸较小,随着溶液pH的升高,O2气泡急剧变大。 (2)电流密度的影响 电气浮过程中电流密度的大小决定了产生气泡的数量和大小。电流密度越高,单位时间内电极上释放出的气体的量就越多。按照法拉第电解定律,当电解过程中通入1F(26.8A?h)电量时,可释放出0.0224Nm3H2和O2。此外,随着电流密度的增加,气泡直径逐渐减小,但当电流密度增加到200A?cm-2以上时这种现象就观察不到了。电极表面的粗糙程度亦对气泡的大小有着重要的影响,电极表面粗糙度越大,气泡越大,镜面抛光的不锈钢电极表面上气泡最小。 (3)电极材料

污水处理常用处理工艺

污水处理常用处理工艺 污水处理关系到城市经济是否能够可持续发展,关乎到人们能够真正享有良好生活环境。因此为了促进城市的健康发展,以下就污水处理中的常用处理工艺应用进行了探讨分析。 一、污水处理的主要方向 1、回收再利用 我国现阶段已经成为水资源短缺最严重的国家之一,水资源污染更是导致了水资源短缺。随着污水净化技术的不断提高,其可以祛除污水中所含有的有害物质,使得水资源能够再次使用甚至是多次使用,进一步缓解水资源紧张的情况。 2、生态治理 污水在处理之后,除却循环利用之外,部分含有杂质的污水也可以进行生态治理。这一类别污水所包含的杂质以及污染物比较特殊,甚至是某种生物成长的必要营养成分,所以进行生态治理非常有效果。生物在吸取污水中的营养成分的同时,还会对污水进行净化,最大程度地减少污水中有害物的含量。 三、污水处理的重要意义 1、提高水资源利用率 由于社会的不断进步以及经济的持续发展,人们生活水平不断提升,同时对于环境保护有了更高的认识。水资源保护使环境保护中的重要组成部分,与人们的日常生活紧密相关。众所周知,水资源使是人们赖以生存的根本,也是人们日常生产、生活中不可缺少的能源,因此,通过进行污水处理,能够实现净化处理与提纯,将污水中能够再次利用的水资源进行提取,同时提纯其中存在的一些无害的淤泥等杂质,进而保证水资源实现循环利用。由此可见,通过开展污水处理工作,能够使污水的循环利用能力大大提升,从而有效缓解城市水资源污染的现状。 2、减少有害物质对水系与土壤的污染 污水中含有的致病菌及病毒和寄生虫卵等有害生物成分、多种重金属以及难于降解的有机化学物质等。这些物质如果直接与废水一起排入地表水系,不仅直接污染地表水系,而且会通过渗透作用污染地下水系以及土壤,对自然环境造成破坏,甚至通过水生动植物食品的传播威胁人体健康。而污水处理及再生利用可以有效减少有害物质对水系与土壤的污染。 四、污水处理中的常用工艺应用分析 1、活性泥方法应用 活性泥方法主要是利用活性污泥去除水中的有机物。首先是回流的活性污泥和污水同时进入曝气池,并将空气打入曝气池,使污水和活性污泥充分混合,曝气池中微生物吸附、混合液进入二次沉淀池进行分离操作。最后就可以向外排放净化后的水,分离出一部分活性污泥通过回流系统,回流至曝气池,另一部分将从系统出中排出。活性泥方法的主要设备为曝气池和二次沉淀池。由活性泥方法,还衍生出了很多更先进的方法,例如AB法和SBR法。在SBR法的基础上,又发展出了CAST法,即循环式活性污泥方法。 2、两段活性污泥法的应用 两段活性污泥法简称AB法,把污水管道、污水处理厂视为一个污水处理系统。其工艺特点是:不设初淀池,A段高负荷,B段低负荷,A、B两段污泥分别回流,充分利用污水管道中的微生物,为不同时期生长的优势微生物种群创造良好的环境条件,让其充分发挥作用,耐冲击负荷能力强,处理效果稳定。其主体工艺流程为:原污水→格栅→顶曝气调节池→A段曝气池→A段沉淀池→B段曝气池→B段沉淀池→排放。该类设备,采用自吸式射流曝气机、无支架的污泥悬浮型生物填料、侧向流坡形斜板沉淀池等先进方法。 3、序批式活性污泥法的应用