微机电系统中SU-8厚光刻胶的内应力研究

第15卷 第9期2007年9月

光学精密工程

O pt ics and Precision Eng ineering

V o l.15 N o.9

Sep.2007

收稿日期:2007-01-25;修订日期:2007-04-06.

基金项目:国家自然科学基金资助项目(N o.50675025);教育部和大连市留学回国人员科研启动基金资助项目

文章编号 1004-924X(2007)09-1377-06

微机电系统中SU -8厚光刻胶的内应力研究

杜立群1

,朱神渺

2

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116023;2.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连116023)

摘要:在对基片曲率法常用的St oney 公式进行必要修正的基础上,提出了适合计算SU -8胶层内应力的理论模型,并采用轮廓法直观地测量了内应力引起的基底曲率的变化。通过A NSY S 仿真揭示了基片直径,胶层厚度及后烘温度三者对基片曲率的影响。仿真结果表明:后烘温度是影响胶层内应力的主要因素。实验测量了后烘温度分别为55e 、70e 和85e 三种条件下的SU -8胶层的内应力。结果表明:降低后烘温度能有效地减小SU -8胶层的内应力,实验测量值与仿真计算值基本吻合。内应力的测量为SU -8胶层内应力的定量研究奠定了基础。关 键 词:SU -8;内应力测量;基片曲率法;Sto ney 公式中图分类号:T N305.7 文献标识码:A

Study on internal stress of thick SU -8layer in MEMS

DU L-i qun 1,ZH U Shen -miao 2

(1.K ey L abor ator y f or P recision &N on -tr ad itional Machining T echnology of the Ministr y of

E ducation,Dalian Univer sity of T echnology ,Dalian 116023,China;

2.K ey L aboratory f or Micr o/N ano T echnolog y and Sy stem of L iaoning Pr ov ince,

Dalian University of T echnology ,D alian 116023,China)

Abstract:After im pro ving the Stoney 's for mula w idely used in the cur vature m ethod,a theoretical model for SU -8internal stress calculatio n is pr opo sed and a profile m ethod is used to m easure the cur -v ature radius of substrate.T he influence of substrate diameter ,film thickness and Po st -ex posur e Bake (PEB)temper ature on substrate curv ature is investigated by an in -depth ANSYS analy sis.Analytical results show that the PEB tem perature is the main factor in effecting o n internal stress.In addition,internal stresses o f SU -8under three different PEB temperatur es(55e 、70e and 85e )are m eas -ured,the results show that a low PEB temper ature can r educe the internal stresses effectively.The ex perimental results have good ag reement w ith simulation analytical results,w hich prov ides a support fo r the quantitative analy sis of the internal stress in SU -8layers.

Key words:SU -8;internal stress m easurement;curv ature m ethod;Stoney's for mula

1 引 言

高聚物SU -8胶的最重要的特点是在紫外波段具有很高的透明度。这一特点使得人们可以利用传统的紫外光刻设备实现厚胶的曝光,因此SU -8胶成为高深宽比结构的首选胶[1-2]。但在SU -8胶烘焙后的冷却过程中,胶层内会产生较大的内应力,内应力的存在,使得胶体结构经常出现裂纹、扭曲甚至从基底上脱落的现象,限制了SU -8胶图形分辨率和结构深宽比的进一步提高。通过优化工艺参数及掩模设计可减小胶层内应力对结构的影响,H.Lorenz [3]

、H yun -Kee Chang [4]

、John D.Williams [5]、Li Bo [6]、郑晓虎[7]等人已从不同角度对SU -8胶工艺过程进行了优化。然而,这些研究大多只是为满足制作各种具体微结构的要求而进行的优化,对影响SU -8胶工艺质量的内在原因)))工艺过程中产生的内应力的定量研究却很少有研究报道。

本文在综合M EM S 薄膜应力测量方法的基础上,提出了一种适合于计算SU -8胶内应力的计算模型及测量方法,通过有限元分析揭示了相关因素对内应力的影响趋势,并实验研究了不同后烘温度条件下硅基底上SU -8胶层的内应力。实验测量结果与仿真分析结果基本吻合。内应力的测量为进一步综合研究各光刻参数的影响,提高SU -8胶工艺的稳定性奠定了基础。

2 SU -8胶层内应力计算模型

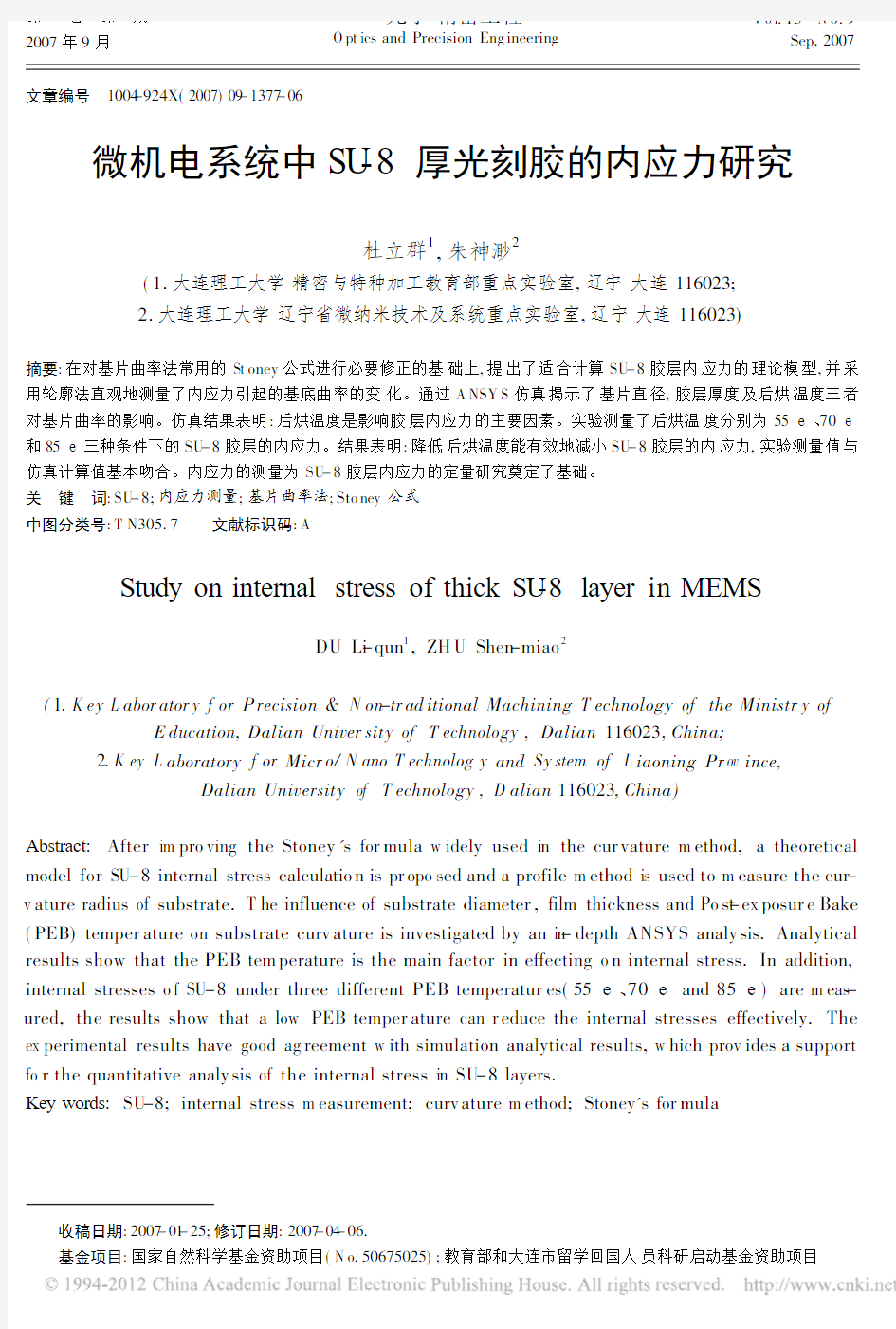

SU -8胶内应力主要产生于曝光后烘焙阶段,后烘过程中SU -8胶向玻璃态转化,前烘产生的形变基本被松弛,后烘完毕后胶体内部分子交联形成网状构型,与基片结合界面也达到固定的分子粘附。后烘冷却阶段,由于SU -8胶热膨胀系数远大于硅基底的热膨胀系数,因此基片被拉起产生向上的凹曲,胶层内出现较大的拉应力,如图1所示。

通常情况下薄膜中内应力的测量方法有基片曲率法、X 射线衍射法和Raman 光谱法等[8]。X 射线衍射法和Raman 光谱法直接测量材料内部晶体结构的微观变形,仅适用于结晶态材料的应

力测量。SU -8胶是一种高聚物材料,曝光烘焙后

图1 基底弯曲模型示意图F ig.1 Sketch of structure bow ing

其分子发生不规则的网状交联,因此其内应力的测量采用基片曲率法较合适。

基底弯曲的程度反映了胶层应力的大小,Sto ney 公式给出了二者之间的关系:

R St =

E s 1-M s @t 2

s

6Rt f

,

(1)

式中下标s 和f 分别对应于基底和薄膜,t 为厚

度,R 为基片的曲率半径,E 和M 分别是基底的弹性模量和泊松比。而未经特殊处理的硅片均存在一定的初始弯曲,考虑到这种初始曲率,内应力计算应由经过变换的Stoney 公式决定[9]

:

R St =E s t 2s 6(1-M

s )t f @1R -1

R 0,(2)

式中R 、R 0分别为薄膜涂覆前后的曲率半径。由式(2)可知,通过测量薄膜淀积前后曲率半径,就可以得到薄膜中的内应力。

Sto ney 公式不依赖薄膜的其他物理参数如弹性模量和泊松比,已广泛应用于计算薄膜的残余应力,但Stoney 公式成立的假设条件是薄膜厚度远小于基底厚度,而SU -8胶作为一种厚光刻胶,其旋涂厚度一般达几十甚至几百微米,与硅基底的厚度相当,在薄膜厚度与基底厚度可比的情况下,A.Atkinson [10]

对Stoney 公式进行了如下

修正:

R =R St @

11+l

,(3)

式中l =t f /t s ,是薄膜和基底的厚度比。

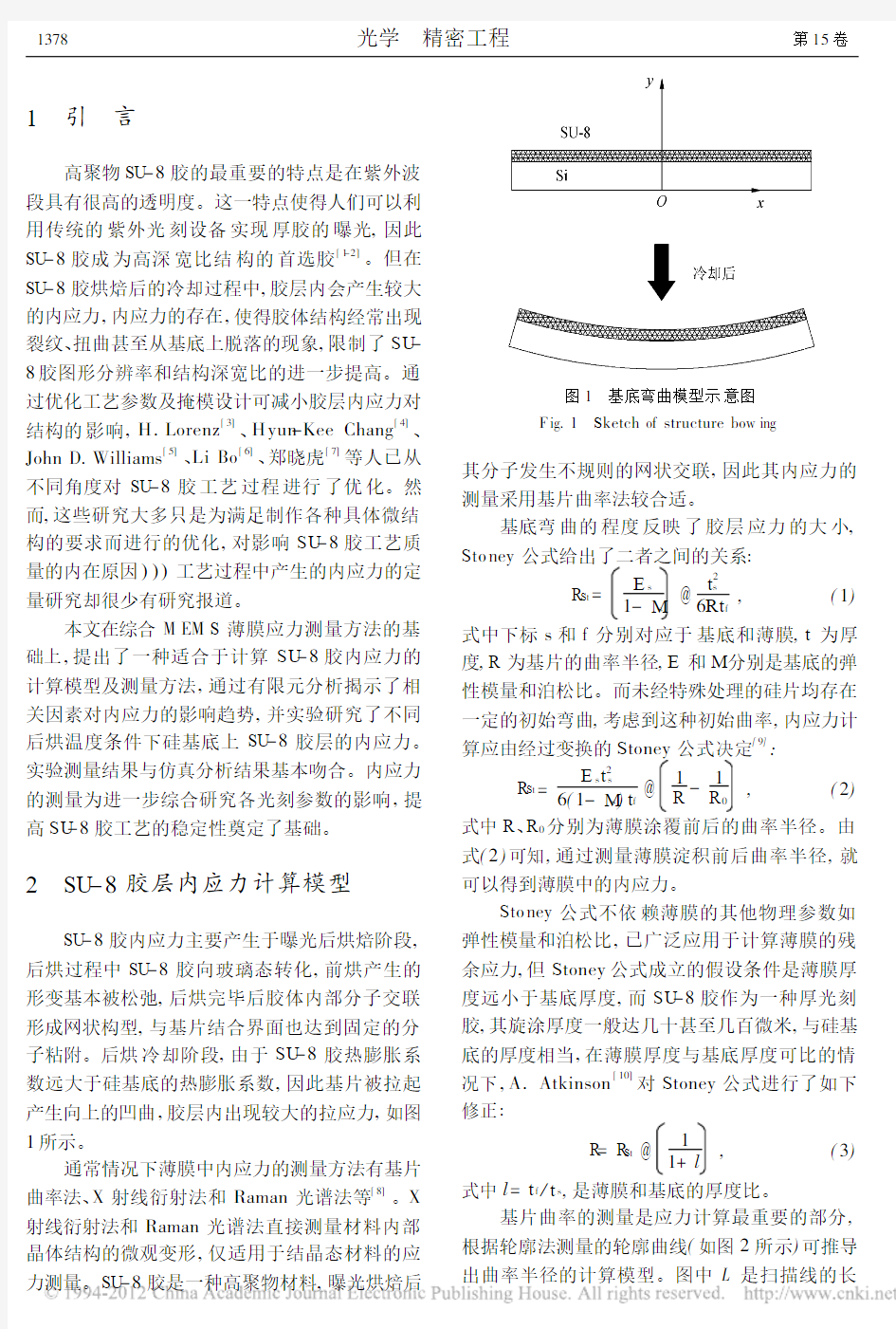

基片曲率的测量是应力计算最重要的部分,根据轮廓法测量的轮廓曲线(如图2所示)可推导出曲率半径的计算模型。图中L 是扫描线的长

1378

光学 精密工程

第15卷

图2轮廓法曲率计算模型

F ig.2Curv atur e calculatio n mo del of pro file metho d

度,H是基片弯曲后弦距的高度。对于直角三角形OAB,由R2=(L/2)2+(R-H)2可得出R =H/2+L2/(8H)。在实际测量中L的长度一般为几十毫米,而弯曲产生的变形H的量级仅为几十微米,因此H/2相对于L2/(8H)来说基本可以忽略不计,所以曲率半径可以直接用L2/ (8H)表示。即:

R=L2/(8H).(4)结合式(2)、(3)和(4),最后得到轮廓法测量SU-8胶内应力的计算公式:

R=1

1+l @E s t

2

s

6(1-M s)t f

@8$H

L2

.(5)

3内应力的仿真研究

基于以上分析可按图1所示截面建立SU-8胶与硅基底双层结构的ANSYS有限元分析模型。由于截面为轴对称图形,故取其1/2进行建模加载,建模采用的单元为PLANE13,该单元有UX,UY,T EM P和AZ四个自由度,可以用来求解热结构的耦合问题。定义材料参数后,在结构的全部外表面加负的温度载荷以模拟基片的冷却过程。求解完毕后读取表面x=10mm处的节点在y方向的偏移,以方便比较。另外还需要考虑的是SU-8胶在旋涂的过程中产生的边珠效应。

表1Si及SU-8胶的材料参数

T ab.1M aterial propert ies of Si and SU-8

弹性模量(GP a)泊松比热膨胀系数(@10-6/e)

Si131(〈100〉晶向)0.29 2.6

SU-8[6]

2.5(后烘

温度55e)

4.02(后烘温度

70e,85e)

0.2252

因此,仿真所建立的模型中加入了边珠的尺寸以

减小误差。仿真程序中所用材料的性能参数如表

1所示。

本文的有限元分析主要考察基片直径、胶层

厚度和后烘温度三个因素对基片曲率的影响。图

3所示为基片厚370L m,胶厚100L m,后烘温度

为85e的条件下,基片直径变化时胶层表面x=

10mm节点处的位移变化情况。图3表明,随着

基片直径的增大,胶层表面相同节点的y方向的

位移几乎不变,

即胶层内应力基本不受基片直径

图3基底直径变化对节点偏移的影响

(胶厚100L m,后烘温度85e)

Fig.3Displacements of x=10mm node versus wafer size

(100L m thick SU-8,P EB at85e)

大小的影响。当其他参数一定,胶层厚度变化时,

节点位移大小的变化情况如图4所示。该仿真的

参数为:基片直径50m m,基片厚370L m,后烘温

度85e。结果显示,随着胶层厚度的增加,

相同

图4胶层厚度变化对节点偏移的影响

(基片厚370L m,后烘温度85e)

Fig.4Displacement s o f x=10mm no de ver sus film

thickness(370L m t hick w afer,P EB at85

e)

节点的位移逐渐增大,即基片的弯曲程度加剧。

但胶层厚度变化时,其与基片的厚度比也随之发

生变化,将胶层厚度及对应的节点位移值代入式

(5)计算出相应的应力值,可得到胶层内应力与胶

层厚度的关系,如图5所示。从图中可以看出,随

着胶层厚度的增加,虽然基底的变形逐渐增大,但

1379

第9期杜立群,等:微机电系统中SU-8厚光刻胶的内应力研究

胶层内应力却呈小幅下降趋势。然而,在同一胶层厚度下,改变后烘温度,胶层内应力则明显改变。在55e 、70e 和85e 三种后烘温度条件下,

后烘温度较高时相应的胶层内应力也较大。

图5 胶层内应力与胶层厚度的关系Fig.5 Relat ionship o f stress and film thickness

综合以上仿真结果可以得出,降低后烘温度可以较明显地减小胶层的内应力,胶层厚度增大时,内应力呈小幅减小趋势,而基片直径大小对胶层内应力的影响则基本可以忽略。然而,胶层厚

度或基片直径的增加都将加大基片边沿的最大变形,使得掩模板与SU -8胶表面的间隙增大,从而影响光刻的精度。

4 内应力的实验研究

上述的AN SYS 分析结果表明,后烘温度对应力的影响因素最大。为了进一步研究后烘过程对SU -8胶内应力的影响,本文设计了三组测量SU -8胶内应力的比较实验(后烘温度分别为55e 、70e 和85e ),每组实验均做三次,其他的工艺参数均相同。实验所用基底为5cm 大小的〈100〉晶向硅片,光刻胶型号为SU -82075。实验过程如下:首先用轮廓仪测量各个硅片表面的初始曲率,测量时在每个硅片表面的中间区域测五条曲线,每条间隔5mm ,最后取其平均值为该硅片的初始曲率。硅片的厚度则采用电感测微仪进行测量。数据测量后采用标准清洗工艺对硅片进行清洗,并在清洗后的硅片表面旋涂SU -8胶,最大转速约1500r/m in,硅片涂胶后放置在水平台上静置20min 使其胶面自平整,其后将硅片放置在85e 的热板上前烘,前烘时间均为70min 。前烘完毕后取下基片让其自然冷却至室温,接下

来用紫外光刻机对SU -8胶进行曝光,曝光剂量

取400mJ/cm 2,曝光后即进行后烘。在后烘过程中,SU -8胶内部发生交联反应,由于三组实验采

用的后烘温度不同,交联反应速率也会产生差异。温度较低时,SU -8胶层内部的交联反应速率较慢,因此后烘时间应适当延长。最后选定的后烘参数如下:55e 后烘时间为25min,70e 时后烘10min,85e 时后烘5min 。后烘完毕,将硅片从热板上取下放置在水平台上,使其自然冷却至室温,之后再用轮廓仪沿着初始曲率测量的相应位置测量出后烘后基片的曲率。最后取五次测量的曲率的平均值为涂胶后基片表面的曲率,硅片涂胶前后两次测量的轮廓曲线如图6、7所示。在该

图6 硅片表面初始形貌

F ig.6 Initial sur face pro file o f Si w afer

图7 硅片后烘后表面形貌Fig.7 Surface profile of co ated w afer after PEB

测量曲线的两端及中间各取一个测量点,这三点即可决定式(4)中参数L 和H 的大小,另外式(5)中所需胶层厚度可用电感测微仪或待显影后用轮廓仪测量,代入以上测量数据及硅片的材料参数,即可由式(5)计算出SU -8胶的内应力。实验结果如表2如示。

表2 SU -8胶内应力测量结果T ab.2 Ex per imental r esult s o f SU -8str ess 后烘温度胶膜厚度(L m)

基片厚度(L m)胶层内应力(M Pa)55e

56.6370.5 6.0664.5370.87.2280.5

372.7 4.9770e

77.3370.59.7272.3382.811.6071.6

373.511.3585e

62.9375.915.0376.2370.914.881380

光学 精密工程

第15卷

5 分析与讨论

根据实验中测得的胶层厚度、硅片厚度以及后烘温度等参数,利用上述的有限元方法可计算出相同实验条件下SU -8胶的内应力。将胶层应力的实验测量值与仿真计算值进行比较,结果如图8所示。从图中可以看出,胶层内应力的实验值与仿真值基本接近,应用轮廓法测量SU -8胶的内应力的精度可以满足实际需要。但实验测量曲线计算出的基片曲率与利用有限元方法计算所得的曲率也存在着一定程度的误差,主要原因在于胶层表面的微观轮廓呈现出起伏不平,轮廓仪测出的线条不可能是标准的弧线,而且硅片本身的重力作用也会使基片产生微小的变形,这些因素都对曲率的测量精度造成了一定程度的影响。但总的看来,轮廓法不失为一种比较准确的测量SU -8胶内应力的方法,而且其操作过程简单,计

算也比较方便。

图8 胶层内应力实验测量值与仿真计算值的比较Fig.8 Co mpar ison o f inter nal str ess ex perimental

and simulativ e values

后烘过程是SU -8胶层内应力形成的重要阶段,虽然降低后烘温度能有效减小SU -8胶层的内应力,但55e 是SU -8胶聚合反应的临界条件,在

后烘温度低于55e 时,即使采用较大的曝光剂量

和较长的后烘时间,SU -8胶也很难正常聚合,所要制作的胶体结构在显影时将会被溶解而造成重大损坏。因此,降低后烘温度应该以保证光刻图形的成形质量为前提。除了后烘过程,SU -8胶光刻质量与光刻工艺的其他参数也密切相关。所以,减小胶层内应力也应该综合考虑其他方面的影响,最终为SU -8胶工艺的稳定性奠定基础。

6 结 论

(1)采用轮廓法可以较直观地测量由于SU -8胶内应力引起的基片表面曲率的变化,对基片曲率法常用的Sto ney 公式进行适当修正后,本文给出了轮廓法测量SU -8胶内应力的计算模型;(2)通过ANSYS 仿真分析揭示了基片直径、胶层厚度及后烘温度三者对基片变形的影响,仿真结果表明:后烘温度对胶层内应力的影响程度最大,胶层厚度次之,基片直径对应力的影响则最小;

(3)基于仿真分析的结论,对SU -8胶内应力与后烘温度的关系进行了初步的实验研究,利用轮廓法测量出了三组后烘温度分别为55e 、70e 和85e 的SU -8胶层的内应力,测量结果表明:降低后烘温度能有效地减小SU -8胶结构的内应力。

实验测量的结果与利用ANSYS 仿真计算的结果基本接近。在测量SU -8胶内应力方面,轮廓法具有较高的测量精度,为内应力的定量研究打下了基础,为研究其他工艺参数对内应力的影响提供了前提,通过对各工艺参数进行优化,使SU -8胶的内应力降到最低,将对提高SU -8胶工艺的稳定性产生积极的影响。

参考文献:

[1] 梁静秋,姚劲松.L IGA 技术基础研究[J].光学精密工程,2000,8(1):39-41.

L IA NG J Q ,YA O J S.T he st udy of LIG A techno lo gy [J].Op t.Pr ecision Eng.,2000,8(1):39-41.(in Chinese)[2] 张立国,陈迪,杨帆,等.SU -8胶光刻工艺研究[J].光学精密工程,2002,10(3):266-269.

ZH A NG L G,CH EN D ,Y A NG F,et al ..Resea rch on SU -8resist photolithog ra phy pr ocess[J].O p t.Pr ecision Eng.,2002,10(3):266-269.(in Chinese)

[3] L OREN ZE H ,DESPO N T M ,FA H RN I N ,et al ..H ig h -aspect -rat io,ult ra thick,neg at ive -to ne near -U V -LI GA

1381

第9期

杜立群,等:微机电系统中SU -8厚光刻胶的内应力研究

1382光学精密工程第15卷

pho tor esist and its applicatio ns for M EM S[J].Sensor s and A ctuators A,1998,64:33-39.

[4]CHA N G H K,K IM Y K.U V-L IGA pro cess fo r high aspect r atio st ructur e using str ess bar rier and C-shape etch

hole[J].S ensor s and A ctuator s A,2000,84:342-350.

[5]W IL LIA M S J D,W A N G W J.Study o n the postbaking pr ocess and t he effects on U V lit ho gr aphy of hig h aspect ra-

t io SU-8micro st ructur es[J].M icr olith.,M icr of ab.,M icr osy s t.,2004,3(4):563-568.

[6]L I B,CH EN Q F.L o w-str ess ultr a-thick SU-8U V photo litho gr aphy process for M EM S[J].M icr olith.,M icro-

f ab.,Micr osy st.,2005,4(4):1-8.

[7]郑晓虎,朱荻.模糊神经网络在U V-L IG A工艺优化中的应用[J].光学精密工程,2006,14(1):139-144.

ZH ENG X H,ZH U D.A pplicat ion o f fuzzy neura l netw ork to o pt imizing U V-LIG A pro cess[J].Op t.Pr ecision Eng.,2006,14(1):139-144.(in Chinese)

[8]钱劲,刘成,张大成,等.微电子机械系统中的残余应力问题[J].机械强度,2001,23(4):393-401.

Q IA N J,LIU CH,Z HA N G D CH,et al..R esidual str esses in micro-electro-mechanical sy st ems[J],J o ur nal of M echanical Str ength,2001,23(4):393-401.(in Chinese)

[9]王莎莎,陈兢,栗大超,等.基于局部基底弯曲法的高灵敏度薄膜应力测试技术[J].半导体学报,2006,27(6):

1129-1135.

WA N G SH SH,CHEN J,LI D CH,et al..A hig hly sensitiv e local curv atur e met ro log y fo r internal str ess detec-tion in thin films[J].Chinese J our nal of Semiconductor s,2006,27(6):1129-1135.(in Chinese)

[10]K L EIN C A.H ow accur ate are Stoney's equatio n and r ecent modificat ions[J].J our nal of A p p lied Phys ics,

2000,88(9):5487-5489.

作者简介:杜立群(1966-),女,黑龙江人,大连理工大学副教授,博士,主要研究方向为微机电系统。E-mail:duliqun@ https://www.360docs.net/doc/df9867824.html,

微机电系统文献综述

基于Galerkin法分析微梁的动态响应 一、课题研究背景 1.MEMS的概念 MEMS是微机电系统(Micro-Electro-Mechanical System)的英文缩写,是指将微结构的传感技术、致动技术和微电子控制技术集成于一体,形成同时具有“传感-计算(控制)-执行”功能的智能微型装置或微型系统[1]。 随着技术的兴起和发展,MEMS已成为继微电子技术之后在微尺度研究领域中的又一次革命。MEMS通过力、电、磁等能量的转换来实现自身的特有功能,涉及多种物理场的互相耦合,因此它是一个多能量域耦合作用的极其复杂的系统。 2.MEMS的特点 一般地说MEMS具有以下几个非约束性的特征: (1)MEMS器件体积小、重量轻、耗能低、惯性小、谐振频率高、响应时间短。尺寸在毫米到微米范围之内,区别于一般宏(Macro),即传统的、大于1cm 尺度的“机械”,并非进入物理上的微观层次。(2)以硅为主要材料,机械电器性能优良:硅的强度、硬度和杨氏模量与铁相当,密度类似于铝,热传导率接近钼和钨。基于(但不限于)硅微加工技术制造。 (3)批量生产大大降低了MEMS 产品成本。用硅微加工工艺在一片硅片上同时可制造出成百上千个微型机电装置或完整的MEMS,批

量生产使性能价格比比之传统“机械”制造技术大幅度地提高。(4)集成化。可以把不同功能、不同敏感方向的多个传感器或执行器集成于一体,或形成微传感器阵列、微执行器阵列,甚至把多种功能器件集成在一起,形成复杂的微系统。微传感器、微执行器和微电子器件集成在一起可制造成可靠性、稳定性很高的MEMS。 3.MEMS的研究领域 作为一门交叉学科,MEMS的研究和开发更是为了在微观领域探索新原理、开发新功能、制造新器件。由于MEMS具有体系小、重量轻、能耗低、集成度高和智能化程度高等一系列优点,MEMS的研究领域不仅与微电子学密切相关,而且还广泛涉及到机械、材料、光学、流体、化学、热学、声学、磁学、自动控制、仿真学等学科,技术影响遍及包括各种传感器件、医疗、生物芯片、通信、机器人、能源、武器、航空航天等领域[2-5],所以MEMS技术是一门多学科的综合技术。 MEMS的研究包括理论基础、技术基础和应用与开发研究。MEMS 理论基础研究主要包括由于尺寸的微小型化、结构材料以及加工方法的不同带来的一些新的理论问题。结构尺寸效应和微小型化理论,如:力的尺寸效应、微结构表面效应、微观摩擦机理、热传导、误差效应和微构件材料性能等等。尺寸减小到一定程度,有些宏观物理量甚至要重新定义,随着尺寸减小,需要进一步研究微结构力学、微动力学、微液体力学、微磨擦学、微电子学、微光学和微生物学等。 4.MEMS的应用

MEMS传感器的现状及发展前景

M E M S传感器的现状及 发展前景 集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

毕 业 设 计 指 导 课 论 文 MEMS传感器的现状及发展前景 摘要:MEMS传感器是随着纳米技术的发展而兴起的新型传感器,具有很多新的特性,相对传统传感器其具有更大的优势。在追求微型化的当代,其具有良好的发展前景,必将受到各个国家越来越多的重视。文章首先介绍了MEMS传感器的分类和典型应用,然后着重对几个传感器进行了介绍,最后对MEMS传感器的发展趋势与发展前景进行了分析。 关键词:MEMS传感器;加度计;陀螺仪;纳米技术;微机构;微传感器StatusandDevelopmentProspectofMEMSSensors Abstract:MEMSsensorisanewtypeofsensorwiththedevelopmentofnanotechnology.Ithasma nynewfeatures,whichhasagreatadvantageovertraditionalsensors.Inthepursuitofminia turizationofthecontemporary,itsgoodprospectsfordevelopment,willbesubjecttomorea

ndmoreattentioninvariouscountries.Firstly,theclassificationandtypicalapplicatio nofMEMSsensorareintroduced.Then,severalsensorsareintroduced.Finally,thedevelopm enttrendanddevelopmentprospectofMEMSsensorareanalyzed. Keywords:MEMSsensor;accelerometer;gyroscope;nanotechnology;micro- mechanism;micro-sensor 目录 一、引言 MEMS传感器是采用微机械加工技术制造的新型传感器,是MEMS器件的一个重要分支。1962年,第一个硅微型压力传感器的问世开创了MEMS技术的先河,MEMS技术的进步和发展促 进了传感器性能的提升。作为MEMS最重要的组成部分,MEMS传感器发展最快,一直受到各发达国家的广泛重视。美、日、英、俄等世界大国将MEMS传感器技术作为战略性的研究领域之一,纷纷制定发展计划并投入巨资进行专项研究。 随着微电子技术、集成电路技术和加工工艺的发展,MEMS传感器凭借体积小、重量轻、功耗低、可靠性高、灵敏度高、易于集成以及耐恶劣工作环境等优势,极大地促进了传感器的微型化、智能化、多功能化和网络化发展。MEMS传感器正逐步占据传感器市场,并逐渐取代传统机械传感器的主导地位,已得到消费电子产品、汽车工业、航空航天、机械、化工及医药等各领域的青睐。

ADAMS机电系统建模与仿真

基于虚拟样机技术电动汽车悬架性能研究 XXXX 150XXXXX85 (西安建筑科技大学机电工程学院,陕西西安 710055) 摘要:汽车前悬架系统部件之间的运动关系十分复杂, 对整车操纵稳定性和平顺性有举足轻重的作用。本文使用ADAMS对汽车的双横臂式前独立悬架系统进行了三维建模和组装,利用虚拟样机这种方式,对汽车横向平面的倾斜角和下横臂轴水平斜置角等参数设计为设计变量,通过优化这些设计变量以达到优化前悬架的目的这些结果对汽车前悬架后续的改进设计有重大的指导意义。 关键词:汽车前悬架;虚拟样机:设计变量;ADAMS 1.引言 现代社会便捷交通发展的同时,全球汽车数量快速增长,与此同时也导致环境污染问题日益突显[1]。汽车的乘坐舒适性以及操纵稳定性,不仅会对乘坐人员的舒适性、疲劳程度以及乘员的人身安全造成严重影响,而且也会影响汽车耗油量以及交通的安全性[2]。因此汽车的乘坐舒适性以及操纵稳定性已经成为各个汽车生产厂商在激烈的汽车市场中参与竞争所必须考虑的两个非常重要的性能了[3]。所以,对于整车进行操纵稳定性以及平顺性[4]的优化分析,已经成为汽车设计过程中的所要完成的一件重要而艰巨的任务[5]。本文本文使用ADAMS对汽车的双横臂式前独立悬架系统进行了三维建模和组装,为了使改装后汽车悬架的各项性能参数得到优化以实现车身和悬架相互匹配,从而改善汽车的操纵稳定性,提高行驶平顺性行驶性能,对设计采用传统汽车悬挂系统的电动汽车有一定的参考价值。 2.虚拟样机技术 2.1虚拟样机技术的基本概念 虚拟样机技术[6]是指在产品设计开发过程中,将分散的零部件设计和分析技术(指在某单一系统中零部件的CAD和FEA技术)糅合在一起,在计算机上创建出产品的整体模型,并针对该产品在投入使用后的各种工况进行仿真分析,预测产品的整体性能,进而改进产品设计、提高产品性能的一种新技术。它是从分析解决产品整体性能及相关问题的角度出发,解决传统设计与制造过程弊端的高新技术。在该技术中,工程设计人员可以直接利用CAD系统所提供的各零部件的物理信息及其几何信息,在计算机上定义零部件间的连接

微机电学习心得体会

《微机电机械系统》 学习心得 众所周知,21世纪是一个信息经济时代。为适应时代的发展,作为一名当代大学生,所受的社会压力将比任何时候的大学生都要来得沉重,因此在校期间,我们必须尽可能的利用好学习时间,尽可能地学习更多的知识和能力,学会创新求变,以适应社会的需要。 毕竟,不管将来是要从事什么样的相关行业,都需要掌握较为全面的电子知识,因为小到计算机的组装维修,大到器件的设计与制造,知道的更多更全面,那么对于自己以后找工作以及参加工作帮助就越大。在知识经济时代,没有一个用人单位会傻到和知识作对。 基于这样对社会现状的认识,让我积极、认真地对于学习微机电机械系统有了较为良好的心理基础。而我在第一次接触电子就觉得很新鲜,觉得很奇妙,但随着需求的变化,自己对电子接触的不断深入,认识越来越深,特别是进到大学,专业要求学习电路分析,模拟电路,数字电路,微机电机械系统等等之类。 通过学习微机电机械系统,我了解到:微机电系统是一种先进的制造技术平台。它是以半导体制造技术为基础发展起来的。MEMS技术采用了半导体技术中的光刻、腐蚀、薄膜等一系列的现有技术和材料,因此从制造技术本身来讲,MEMS中基本的制造技术是成熟的。但MEMS更侧重于超精密机械加工,并要涉及微电子、材料、力学、化学、机械学诸多学科领域。它的学科面也扩大到微尺度下的力、电、光、磁、声、表面等物理学的各分支。 微机电系统是微电路和微机械按功能要求在芯片上的集成,尺寸通常在毫米或微米级,自八十年代中后期崛起以来发展极其迅速,被认为是继微电子之后又一个对国民经济和军事具有重大影响的技术领域,将成为21世纪新的国民经济增长点和提高军事能力的重要技术途径。 微机电系统的优点是:体积小、重量轻、功耗低、耐用性好、价格低廉等优点。、性能稳定等。微机电系统的出现和发展是科学创新思维的结果,使微观尺度制造技术的演进与革命。微机电系统是当前交叉学科的重要研究领域,涉及电子工程、材料工程、机械工程、信息工程等多项科学技术工程,将是未来国民经济和军事科研领域的新增长点。

微机电系统课程

1、何谓MEMS,Sensors,Actuators,Transducers. MEMS通常指的是特征尺度大于1μm、小于1mm,结合了电子和机械部件,并用IC 集成工艺加工的装置。它是一个新兴的、多学科交叉的高科技领域,并集约了当今科学技术的许多新兴成果。 Sensors是一种检测装置,能感受到被测量的信息,并能将感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。 Actuators是自动化技术工具中接收控制信息并对受控对象施加控制作用的装置。 执行器也是控制系统正向通路中直接改变操纵变量的仪表,由执行机构和调节机构组成。 Transducers是将信源发出的信息按一定的目的进行变换。 微机电系统(MEMS, Micro-Electro-Mechanical System)是一种先进的制造技术平台。 微机电系统基本上是指尺寸在几厘米以下乃至更小的小型装置,是一个独立的智能系统,主要由传感器、作动器(执行器)和微能源三大部分组成。 传感器(英文名称:transducer/sensor)是一种检测装置,能感受到被测量的信息,并能将感受到的信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。 执行器是自动控制系统中的执行机构和控制阀组合体。它在自动控制系统中的作用是接受来自调节器发出的信号,以其在工艺管路的位置和特性,调节工艺介质的流量,从而将被控数控制在生产过程所要求的范围内。 转换器(converter)是指将一种信号转换成另一种信号的装置。信号是信息存在的形式或载体。在自动化仪表设备和自动控制系统中,常将一种信号转换成另一种与标准量或参考量比较后的信号,以便将两类仪表联接起来,因此,转换器常常是两个仪表(或装置)间的中间环节。 详细介绍: 一、(micro-electromechanicalsystem—MEMS)微机电系统基本上是指尺寸在几 厘米以下乃至更小的小型装置,是一个独立的智能系统,主要由传感器、作动器(执行器)和微能源三大部分组成。微机电系统涉及物理学、化学、光学、医学、电子工程、材料工程、机械工程、信息工程及生物工程等多种学科和工程技术,为系统生物技术的合成生物学与微流控技术等领域开拓了广阔的用途。微机电系统在国民经济和军事系统方面将有着广泛的应用前景。主要民用领域是医学、电子和航空航天系统。美国已研制成功用于汽车防撞和节油的微机电系统加速度表和传感器,可提高汽车的安全性,节油10%。仅此一项美国国防部系统每年就可节约几十亿美元的汽油费。微机电系统在航空航天系统的应用可大大节省费用,提高系统的灵活性,并将导致航空航天系统的变革。

国外MEMS发展大致状况介绍 Microsoft Office Word 97 - 2003 文档

1.1 MEMS概况 1.1.1 MEMS的定义 MEMS是微机电系统(Micro-Electro-Mechanical Systems)的英文缩写。MEMS是美国的叫法,在日本被称为微机械,在欧洲被称为微系统,它是指可批量制作的,集微型机构、微型传感器、微型执行器以及信号处理和控制电路、直至接口、通信和电源等于一体的微型器件或系统。MEMS是随着半导体集成电路微细加工技术和超精密机械加工技术的发展而发展起来的,目前MEMS加工技术还被广泛应用于微流控芯片与合成生物学等领域,从而进行生物化学等实验室技术流程的芯片集成化。MEMS主要包括微型机构、微型传感器、微型执行器和相应的处理电路等几部分,它是在融合多种微细加工技术,并应用现代信息技术的最新成果的基础上发展起来的高科技前沿学科。 MEMS技术的发展开辟了一个全新的技术领域和产业,采用MEMS技术制作的微传感器、微执行器、微型构件、微机械光学器件、真空微电子器件、电力电子器件等在航空、航天、汽车、生物医学、环境监控、军事以及几乎人们所接触到的所有领域中都有着十分广阔的应用前景。MEMS技术正发展成为一个巨大的产业,就象近20年来微电子产业和计算机产业给人类带来的巨大变化一样,MEMS也正在孕育一场深刻的技术变革并对人类社会产生新一轮的影响。目前MEMS市场的主导产品为压力传感器、加速度计、微陀螺仪、墨水喷咀和硬盘驱动头等。大多数工业观察家预测,未来5年MEMS器件的销售额将呈迅速增长之势,年平均增加率约为18%,因此对对机械电子工程、精密机械及仪器、半导体物理等学科的发展提供了极好的机遇和严峻的挑战。 微机电系统MEMS(Micro-Electro-Mechanical Systems)是一种全新的必须同时考虑多种物理场混合作用的研发领域,相对于传统的机械,它们的尺寸更小,最大的不超过一个厘米,甚至仅仅为几个微米,其厚度就更加微小。采用以硅为主的材料,电气性能优良,硅材料的强度、硬度和杨氏模量与铁相当,密度与铝类似,热传导率接近钼和钨。采用与集成电路(IC)类似的生成技术,可大量利用IC生产中的成熟技术、工艺,进行大批量、低成本生产,使性价比相对于传统“机械”制造技术大幅度提高。完整的MEMS是由微传感器、微执行器、信号处理和控制电路、通讯接口和电源等部件组成的一体化的微型器件系统。其目标是把信息的获取、处理和执行集成在一起,组成具有多功能的微型系统,集成于大尺寸系统中,从而大幅度地提高系统的自动化、智能化和可靠性水平。 1.1.2 MEMS的相关技术主要有以下几种: 1.微系统设计技术主要是微结构设计数据库、有限元和边界分析、CAD/CAM仿真和模拟技术、微系统建模等,还有微小型化的尺寸效应和微小

matlab机电系统仿真大作业

一曲柄滑块机构运动学仿真 1、设计任务描述 通过分析求解曲柄滑块机构动力学方程,编写matlab程序并建立Simulink 模型,由已知的连杆长度和曲柄输入角速度或角加速度求解滑块位移与时间的关系,滑块速度和时间的关系,连杆转角和时间的关系以及滑块位移和滑块速度与加速度之间的关系,从而实现运动学仿真目的。 2、系统结构简图与矢量模型 下图所示是只有一个自由度的曲柄滑块机构,连杆与长度已知。 图2-1 曲柄滑块机构简图 设每一连杆(包括固定杆件)均由一位移矢量表示,下图给出了该机构各个杆件之间的矢量关系 图2-2 曲柄滑块机构的矢量环

3.匀角速度输入时系统仿真 3.1 系统动力学方程 系统为匀角速度输入的时候,其输入为输出为;。 (1) 曲柄滑块机构闭环位移矢量方程为: (2)曲柄滑块机构的位置方程 (3)曲柄滑块机构的运动学方程 通过对位置方程进行求导,可得 由于系统的输出是与,为了便于建立A*x=B形式的矩阵,使x=[], 将运动学方程两边进行整理,得到 将上述方程的v1与w3提取出来,即可建立运动学方程的矩阵形式 3.2 M函数编写与Simulink仿真模型建立 3.2.1 滑块速度与时间的变化情况以及滑块位移与时间的变化情况 仿真的基本思路:已知输入w2与,由运动学方程求出w3和v1,再通过积分,即可求出与r1。 (1)编写Matlab函数求解运动学方程 将该机构的运动学方程的矩阵形式用M函数compv(u)来表示。 设r2=15mm,r3=55mm,r1(0)=70mm,。 其中各个零时刻的初始值可以在Simulink模型的积分器初始值里设置

M函数如下: function[x]=compv(u) %u(1)=w2 %u(2)=sita2 %u(3)=sita3 r2=15; r3=55; a=[r3*sin(u(3)) 1;-r3*cos(u(3)) 0]; b=[-r2*u(1)*sin(u(2));r2*u(1)*cos(u(2))]; x=inv(a)*b; (2)建立Simulink模型 M函数创建完毕后,根据之前的运动学方程建立Simulink模型,如下图: 图3-1 Simulink模型 同时不要忘记设置r1初始值70,如下图: 图3-2 r1初始值设置

动力学主要仿真软件

车辆动力学主要仿真软件 I960年,美国通用汽车公司研制了动力学软件DYNA主要解决多自由度 无约束的机械系统的动力学问题,进行车辆的“质量一弹簧一阻尼”模型分析。作为第一代计算机辅助设计系统的代表,对于解决具有约束的机械系统的动力学问题,工作量依然巨大,而且没有提供求解静力学和运动学问题的简便形式。 随着多体动力学的谨生和发展,机械系统运动学和动力学软件同时得到了迅速的发展。1973年,美国密西根大学的N.Orlandeo和,研制的ADAM 软件,能够简单分析二维和三维、开环或闭环机构的运动学、动力学问题,侧重于解决复杂系统的动力学问题,并应用GEAR刚性积分算法,采用稀疏矩阵技术提高计算效率° 1977年,美国Iowa大学在,研究了广义坐标分类、奇异值分解等算法并编制了DADS软件,能够顺利解决柔性体、反馈元件的空间机构运动学和动力学问题。随后,人们在机械系统动力学、运动学的分析软件中加入了一些功能模块,使其可以包含柔性体、控制器等特殊元件的机械系统。 德国航天局DLF早在20世纪70年代,Willi Kort tm教授领导的团队就开始从事MBS软件的开发,先后使用的MBS软件有Fadyna (1977)、MEDYNA1984),以及最终享誉业界的SIMPAC( 1990).随着计算机硬件和数值积分技术的迅速发展,以及欧洲航空航天事业需求的增长,DLR决定停止开发基于频域求解技术的MED YN软件,并致力于基于时域数值积分技术的发展。1985年由DLR开发的相对坐标系递归算法的SIMPACI软件问世,并很快应用到欧洲航空航天工业,掀起了多体动力学领域的一次算法革命。 同时,DLR首次在SIMPAC嗽件中将多刚体动力学和有限元分析技术结合起来,开创了多体系统动力学由多刚体向刚柔混合系统的发展。另外,由于SIMPACI算法技术的优势,成功地将控制系统和多体计算技术结合起来,发

微机电系统工程专业开设课程设置,课程内容学什么

微机电系统工程专业开设课程设置,课程内容学什么微机电系统工程专业开设课程设置,课程内 容学什么 微机电系统工程专业在光、机、电技术一体化方面的优势和研究成果为微机电系统技术方面的研究和发展打下了坚实的基础。本系在微纳米和微机电系统如微泵、微传感器、微加速度计等一系列微器件的设计、制造、工艺、测试以及基础理论等方面进行了深入的研究,其它的研究领域还有:微陀螺和微惯导系统、微光学器件、微测量技术、小飞机、小卫星和微米卫星、纳米摩擦学以及光盘机读写头微型机构等。 微机电系统工程专业专业培养,微机电系统工程专业培养目标 微机电系统工程专业是以机、电技术,尤其是微机械为基础的,综合多种学科领域技术的新型交叉学科。主要培养从事微机电系统工程方面的设计制造,生产运行科技开发和技术经济管理方面的人才。 微机电系统工程专业培养要求 微机电系统工程专业学生主要学习微机电系统工程的基本知识、基础理论和研究方法;了解微机电系统工程发展方向;具有从事实际工作的基本能力。 微机电系统工程专业知识技能 1.掌握微机电系统工程的基本知识和基本理论; 2.了解微机电系统工程的发展方向; 3.掌握微机电系统工程基础理论和研究方法; 4.具有实际工作的基本能力; 5.熟练掌握一门外国语,具有交流沟通的能力;

6.具有一定的归纳、整理、分析、设计、撰写论文的基本能力、进行学术交流的能力、较强的创新意识和创新精神。[1] 微机电系统工程专业主干课程,微机电系统工程专业理论课程 微机电工程材料、微机电器件与系统、微机械学、微纳米测量与测试技术、微细加工技术、现代传感技术、精密工程制造基础和光存储技术等。 微机电系统工程专业实践教学 包括主要课程实习、设计(毕业论文)等。

动力学主要仿真软件

车辆动力学主要仿真软件 1960年,美国通用汽车公司研制了动力学软件DYNA,主要解决多自由度无约束的机械系统的动力学问题,进行车辆的“质量-弹簧-阻尼”模型分析。作为第一代计算机辅助设计系统的代表,对于解决具有约束的机械系统的动力学问题,工作量依然巨大,而且没有提供求解静力学和运动学问题的简便形式。 随着多体动力学的诞生和发展,机械系统运动学和动力学软件同时得到了迅速的发展。1973年,美国密西根大学的N.Orlandeo和,研制的ADAMS软件,能够简单分析二维和三维、开环或闭环机构的运动学、动力学问题,侧重于解决复杂系统的动力学问题,并应用GEAR 刚性积分算法,采用稀疏矩阵技术提高计算效率。1977年,美国Iowa 大学在,研究了广义坐标分类、奇异值分解等算法并编制了DADS软件,能够顺利解决柔性体、反馈元件的空间机构运动学和动力学问题。随后,人们在机械系统动力学、运动学的分析软件中加入了一些功能模块,使其可以包含柔性体、控制器等特殊元件的机械系统。 德国航天局DLR早在20世纪70年代,Willi Kortüm教授领导的团队就开始从事MBS软件的开发,先后使用的MBS软件有Fadyna (1977)、MEDYNA(1984),以及最终享誉业界的SIMPACK(1990).随着计算机硬件和数值积分技术的迅速发展,以及欧洲航空航天事业需求的增长,DLR决定停止开发基于频域求解技术的MEDYNA软件,并致力于基于时域数值积分技术的发展。1985年由DLR开发的相对坐标系递归算法的SIMPACK软件问世,并很快应用到欧洲航空航天工业,掀起了多体动力学领域的一次算法革命。 同时,DLR首次在SIMPACK软件中将多刚体动力学和有限元分析技术结合起来,开创了多体系统动力学由多刚体向刚柔混合系统的发展。另外,由于SIMPACK算法技术的优势,成功地将控制系统和多体

《微机电系统基础》3-16、3-19、11-4

习题3-16 一根细长的硅梁受到纵向张应力的作用。力的大小为1mN ,横截面积为20um*1um 。纵向的杨氏模量为120GPa 。求出梁的相对伸长量(百分比)。如果硅的断裂应变为0.3%,那么要加多大力梁才会断裂? 答:伸长量 l EA Fl l 00042.010 *1*10*20*10*12010*16693 ===?--- 相对伸长量 %042.0%100*=?=l l δ 极限力 mN EA F 2.710*1*10*20*10*120*%3.0669max ===--δ 习题3-19 求出下面所示悬臂梁的惯性矩。材料是单晶硅。悬臂梁纵向的杨氏模量为140GPa 。 答:惯性矩 4193 66310*07.112 )10*40(*10*2012m wt I ---== 习题11-4

下面是北京大学微系统所给出的MEMS标准工艺,以一个MEMS中最主要的结构——梁为例介绍MEMS表面加工工艺的具体流程。 1.硅片准备 2.热氧生长二氧化硅(SiO2)作为绝缘层 3.LPCVD淀积氮化硅(Si3N4)作为绝缘及抗蚀层 4.LPCVD淀积多晶硅1(POLY1)作为底电极 5.多晶硅掺杂及退火 6.光刻及腐蚀POLY1,图形转移得到POLY1图形 7.LPCVD磷硅玻璃(PSG)作为牺牲层 8.光刻及腐蚀PSG,图形转移得到BUMP图形 9.光刻及腐蚀PSG形成锚区 10.LPCVD淀积多晶硅2(POLY2)作为结构层 11.多晶硅掺杂及退火 12.光刻及腐蚀POLY2,图形转移得到POLY2结构层图形 13.溅射铝金属(Al)层 14.光刻及腐蚀铝层,图形转移得到金属层图形 15.释放得到活动的结构

机电传动系统动力学基础复习提纲

↓=↑=C L C L i GzR T i GzR T ηη 1. 机电传动系统动力学基础 1.1. 要求与要点 负载转矩折算公式为: 旋转运动: 平移运动: 升降运动: 1.2. 习题与思考题 1.1 机电传动系统动力学方程式中,M T 、L T 和n 的正方向是 如何规定的?如何表示它的实际方向? 1.2 说明J 和GD 2的概念,它们之间有什么关系? J 和GD 2都表示系统机械惯性大小。 1.3 从动力学方程式中如何看出系统是处于加速、减速、匀速等运动状态? i Tg T C L η=d C L n FgVg T η55.9=

加速度大于0、等于0、小于0系统分别处于加速、减速、匀速等运动状态。加速度由电动转矩和负载之和决定。 1.4 分析多轴机电传动系统时为什么要折算为单轴系统?折算的原则是什么? 折算原则是(1) 传递功率保持不变,(2)系统储存的动能不变。负载转矩的折算原则是折算前后系统传递功率不变,飞轮矩的折算原则是折算前后系统传递的动能不变 1.5 为什么低速轴转矩大,高速轴转矩小? 在同一电动机,功率保持不变的情况下,由于功率等于转矩与角速度的乘积,低速轴转矩大,高速轴转矩小。 1.6 起重机提升和下放重物时,传动机构的损耗由电动机承担还是重物承担?提升和下放同.重物时,传动机构损耗的大小如果相同,传动机构的效率是否相等? 起重机提升重物时,电动机带动负载,功率由电动机传给负载。传动机构的损耗由电动机承担。 起重机下放重物时,负载带动电动机,功率由负载传给电动机。传动机构的损耗由负载承担。 提升和下放同.重物时,传动机构损耗的大小如果相同,传动机构的效率是否相等。

MEMS微机电系统(Micro-Electro-Mechanical Systems)

MEMS是微机电系统(Micro-Electro-Mechanical Systems)的英文缩写。MEMS 是美国的叫法,在日本被称为微机械,在欧洲被称为微系统,它是指可批量制作的,集微型机构、微型传感器、微型执行器以及信号处理和控制电路、直至接口、通信和电源等于一体的微型器件或系统。MEMS是随着半导体集成电路微细加工技术和超精密机械加工技术的发展而发展起来的,目前MEMS加工技术还被广泛应用于微流控芯片与合成生物学等领域,从而进行生物化学等实验室技术流程的芯片集成化。 MEMS主要包括微型机构、微型传感器、微型执行器和相应的处理电路等几部分,它是在融合多种微细加工技术,并应用现代信息技术的最新成果的基础上发展起来的高科技前沿学科。 MEMS技术的发展开辟了一个全新的技术领域和产业,采用MEMS技术制作的微传感器、微执行器、微型构件、微机械光学器件、真空微电子器件、电力电子器件等在航空、航天、汽车、生物医学、环境监控、军事以及几乎人们所接触到的所有领域中都有着十分广阔的应用前景。MEMS技术正发展成为一个巨大的产业,就象近20年来微电子产业和计算机产业给人类带来的巨大变化一样,MEMS也正在孕育一场深刻的技术变革并对人类社会产生新一轮的影响。目前MEMS市场的主导产品为压力传感器、加速度计、微陀螺仪、墨水喷咀和硬盘驱动头等。大多数工业观察家预测,未来5年MEMS器件的销售额将呈迅速增长之势,年平均增加率约为18%,因此对对机械电子工程、精密机械及仪器、半导体物理等学科的发展提供了极好的机遇和严峻的挑战。 MEMS是一种全新的必须同时考虑多种物理场混合作用的研发领域,相对于传统的机械,它们的尺寸更小,最大的不超过一个厘米,甚至仅仅为几个微米,其厚度就更加微小。采用以硅为主的材料,电气性能优良,硅材料的强度、硬度和杨氏模量与铁相当,密度与铝类似,热传导率接近钼和钨。采用与集成电路(IC)类似的生成技术,可大量利用IC生产中的成熟技术、工艺,进行大批量、低成本生产,使性价比相对于传统“机械”制造技术大幅度提高。 完整的MEMS是由微传感器、微执行器、信号处理和控制电路、通讯接口和电源等部件组成的一体化的微型器件系统。其目标是把信息的获取、处理和执行集成在一起,组成具有多功能的微型系统,集成于大尺寸系统中,从而大幅度地提高系统的自动化、智能化和可靠性水平。沿着系统及产品小型化、智能化、集成化的发展方向,可以预见:MEMS会给人类社会带来另一次技术革命,它将对21世纪的科学技术、生产方式和人类生产质量产生深远影响,是关系到国家科技发展、国防安全和经济繁荣的一项关键技术。 制造商正在不断完善手持式装置,提供体积更小而功能更多的产品。但矛盾之处在于,随着技术的改进,价格往往也会出现飙升,所以这就导致一个问题:制造商不得不面对相互矛盾的要求——在让产品功能超群的同时降低其成本。 解决这一难题的方法之一是采用微机电系统,更流行的说法是MEMS,它使得制造商能将一件产品的所有功能集成到单个芯片上。MEMS对消费电子产品的终极影响不仅包括成本的降低、而且也包括在不牺牲性能的情况下实现尺寸

微机电系统题目整理

1、M E M S的概念?列举三种以上M E M S产品及应用? 微机电系统(MEMS:Micro Electro-Mechanical System)指微型化的器件或器件组合,把电子功能与机械的、光学的或其他的功能相结台的综合集成系统,采用微型结构(包括集成微电子、微传感器和微执行器;这里“微”是相对于宏观而言),使之能在极小的空间内达到智能化的功效。 微机电系统主要特点在于:(1)能在极小的空间里实现多种功能;(2)可靠性好、重量小且能耗低; (3)可以实现低成本大批量生产。 主要应用领域、产品:压力传感器、惯性传感器、流体控制、数据存储、显示芯片、生物芯片、微型冷却器、硅材油墨喷嘴、通信等。 2、何谓尺度效应?在MEMS设计中,如何利用尺度效应? 当构件缩小到—定尺寸范围时将会出现尺寸效应,即尺寸的减小将引起响应频率、加速度特性以及单位体积功率等—系列性能的变化。构件特征尺寸L与动力学特性关系如表所示。 不同性质的作用力与尺寸的依赖关系不同,从而在微观研究中所占比重有所不同。例如,电磁力与尺寸是L2,L3,L4的关系,幂次较高,从而相对影响铰小;而静电力与尺寸是L0,L-2的关系,幂次较低,影响程度较大。 3、湿法刻蚀和干法刻蚀的概念及其在MEMS中的应用? 刻蚀就其形式来说可分为有掩膜刻蚀和无掩膜刻蚀,无掩膜刻蚀较少使用。有掩膜刻蚀又可分为湿法刻蚀和干法刻蚀。湿法刻蚀一般用化学方法,这种方法刻蚀效率高,成本低,但是其刻蚀精度不高,公害产重(用大量的化学试剂)。干法刻蚀种类很多,有溅射刻蚀、离于铣、反应离子刻蚀和等离子刻蚀等。干法刻蚀中包括了化学反应和物理效应,因此其刻蚀精度较高,且适用于各种材料,包括半导体、导体和绝缘材料。 刻蚀分为湿法到蚀和干法刻蚀。它是独立于光刻的重要的一类微细加工技术,但刻蚀技术经常需要曝光技术形成特定的抗蚀剂膜,而光刻之后一般也要靠刻蚀得到基体上的微细图形或结构,所以刻蚀技术经常与光刻技术配对出现。经常采用的化学异向刻蚀方法又称为湿法刻蚀,它具有独持的横向欠刻蚀特性,可以使材料刻蚀速度依赖于晶体取向的特点得以充分发挥。干法刻蚀是指利用一些高能束进行刻蚀。以往的硅微细加工多采用湿法刻蚀。 4、键合的概念,有几种形式?有何用途? 一个微型机电系统集微传感器、驱动器及处理器于一体,是一个复杂的智能微系统。其制造工艺,有硅表面微加工工艺、硅的体微加工工艺、硅微电子工艺以及非硅材料的微加工工艺。因此,如果把一个微机电系统建筑于同一硅基片上,那它首先不能克服微系统需用硅及作硅材料多样性上的矛盾;其次它无法解决微传感器、微处理器以及微驱动器集成于同一基片结构复杂性的矛盾;最后,在同一基片上无法解决硅表面及体微加工、非硅材料微加工工艺相容性上的矛盾。 如果将整个微机电系统按结构、材料及微加工工艺的不同,分别在不同基片上执行微加工工艺,然后将两片或多片基片在超精密装配设备上对准,并通过键合手段,把它们连接成一完整的微系统,这是获得低成本、高合格率及质量可靠的微系统的唯一途径。因此,键合技术成为微机电系统制作过程中的重要微加工工艺之一,它是微系统组封装技术的重要组成部分。 键合技术主要可分为硅熔融键合(SFB)和静电键合两种。 按界面的材料性质,键合工艺总体上可分为两大范畴,即硅/硅基片的直接键合和硅/硅基片的间接键合,后者又可扩展到硅/非硅材料或非硅材料之间的键合。对于硅/硅间接键合,按键合界面沉积的材料不同,其键合机制也不同,如沉积的是玻璃膜,按不同的玻璃性质,可以进行阳极键合或低温熔融键合;如果沉积的是金膜(或锡膜),则进行共晶键合;用环氧或聚酰亚胺进行直接粘合。此外,还可借助于其他手段,如超声、热压及激光等技术进行键合。

论述微机电系统mems原理应用以及发展趋势

论述危机电系统(MEMS)原理应用以及发展趋势 090920413 贾猛机制四班首先,我们了解什么叫MEMS。 MEMS是微机电系统(Micro-Electro-Mechanical Systems)的英文缩写。MEMS是美国的叫法,在日本被称为微机械,在欧洲被称为微系统,它是指可批量制作的,集微型机构、微型传感器、微型执行器以及信号处理和控制电路、直至接口、通信和电源等于一体的微型器件或系统。MEMS是随着半导体集成电路微细加工技术和超精密机械加工技术的发展而发展起来的,目前MEMS加工技术还被广泛应用于微流控芯片与合成生物学等领域,从而进行生物化学等实验室技术流程的芯片集成化。 MEMS发展的目标在于,通过微型化、集成化来探索新原理、新功能的元件和系统,开辟一个新技术领域和产业。MEMS可以完成大尺寸机电系统所不能完成的任务,也可嵌入大尺寸系统中,把自动化、智能化和可靠性水平提高到一个新的水平。21世纪MEMS将逐步从实验室走向实用化,对工农业、信息、环境、生物工程、医疗、空间技术、国防和科学发展产生重大影响。 微机电系统基本上是指尺寸在几厘米以下乃至更小的小型装置,是一个独立的智能系统,主要由传感顺、作动器(执行器)和微能源三大部分组成。微机电系统涉及物理学、化学、光学、医学、电子工程、材料工程、机械工程、信息工程及生物工程等多种学科和工程技术。微机电系统的制造工艺主要有集成电路工艺、微米/纳米制造工艺、小机械工艺和其他特种加工工种。微机电系统在国民经济和军事系统方面将有着广泛的应用前景。主要民用领域是医学、电子和航空航天系统。美国已研制成功用于汽车防撞和节油的微机电系统加速度表和传感器,可提高汽车的安全性,节油10%。仅此一项美国国防部系统每年就可节约几十亿美元的汽油费。微机电系统在航空航天系统的应用可大大节省费用,提高系统的灵活性,并将导致航空航天系统的变革。例如,一种微型惯性测量装置的样机,尺度为2厘米×2厘米×0.5厘米,重5克。在军事应用方面,美国国防部高级研究计划局正在进行把微机电系统应用于个人导航用的小型惯性测量装置、大容量数据存储器件、小型分析仪器、医用传感器、光纤网络开关、环境与安全监测用的分布式无人值守传感等方面的研究。该局已演示以微机电系统为基础制造的加速度表,它能承受火炮发射时产生的近10.5个重力加速度的冲击力,可以为非制导弹药提供一种经济的制导系统。设想中的微机电系统的军事应用还有:化学战剂报警器、敌我识别装置、灵巧蒙皮、分布式战场传感器网络等。 MEMS的特点是: 1)微型化:MEMS器件体积小、重量轻、耗能低、惯性小、谐振频率高、响应时间短。 2)以硅为主要材料,机械电器性能优良:硅的强度、硬度和杨氏模量与铁相当,密度类似铝,热传导率接近钼和钨。 3)批量生产:用硅微加工工艺在一片硅片上可同时制造成百上千个微型机电装置或完整的MEMS。批量生产可大大降低生产成本。 4)集成化:可以把不同功能、不同敏感方向或致动方向的多个传感器或执行器集成于一体,或形成微传感器阵列、微执行器阵列,甚至把多种功能的器件集成在一起,形成复杂的微系统。微传感器、微执行器和微电子器件的集成可制造出可靠性、稳定性很高的MEMS。 5)多学科交叉:MEMS涉及电子、机械、材料、制造、信息与自动控制、物理、化学和生物等多种学科,并集约了当今科学技术发展的许多尖端成果。 MEMS发展现状及市场规模:MEMS技术发展日新月异,各种新产品不断涌现。随着新微机电系统和微系统产品的诞生和不断发展,这些产品的市场扩展非常迅速,MEMS产品在商业市场的每个方面都将占据主导地位。根据市场研究机构The Information Network预估,2008年全球MEMS应用市场将成长11%,市场规模可达78亿美元,其中MEMS在消费电子应用比例可近五成,规模将为35亿美元,预估到2012年全球MEMS应用市场规模将达154亿美元,其中MEMS消费电子应用规模可成长至71亿美元。iSuppli的报告则指出,手机将会是MEMS 下一阶段最具潜力的应用市场,成长预期可超过PC周边和汽车感测领域;到2012年MEMS在手机领域的应用规模将达8.669亿美元,约为2007年3.048亿美元的3倍,出货量达2.009亿颗,是2007年的4倍。市调机构Yole Development的报告更为乐观,其预计2012年MEMS零组件在手机应用市场规模可望达到25亿美元。

微机电系统工程专业大学生职业生涯规划范文

微机电系统工程专业大学生职业生涯规划范文 微机电系统工程专业是以机、电技术,尤其是微机械为基础的,综合多种学科领域技术的新型交叉学科。主要培养从事微机电系统工程方面的设计制造,生产运行?科技开发 和技术经济管理方面的。本科毕业后能从事微机电系统工程方面的设计制造、生产运行、科技开发和技术经济管理方面工作。 一、引言 古人曾说::“人生天地间,若白驹过隙,忽然而已。”而在这短短的几十年的时间里,我们将怎样的去规划自己的人生,从而使我们的人生变得更加的精彩呢?其实很简单,这 就需要我们从现在开始就做好职业生涯的规划。 还未来到大学时,曾以为大学是一个没有老师的喋喋不休、没有学习的压力、可以自由的支配时间的地方。可是,当我怀揣着梦想和希望来到大学之后,才发现大学并不是想象中的那么的自由、那么的轻松。想反,在大学里,我们需要付出更多的努力,才能成为一名合格的当代大学生。在大学里,我们不仅仅要学好专业知识,而且我们还要博览群书,了解各方面的知识。同时,我们还得锻炼其他方面的能力,比如交际能力、沟通能力、组织能力等等,只有不断的完善自己,才能在今后的逐渐增加的就业竞争压力中生存,才会有一个精彩而又充满挑战的人生。而完善自我、追逐梦想的过程却不是盲目的,这就需要我们有一个好的职业生涯规划。 二、自我评估 和大多数普通的大学生一样,我也是一个平凡的大学生,没有太大的值得一提的特长,也没有能够吸引无数眼球的相貌,更没有让人佩服惊叹的骄人成就,我只是一名平凡而又普通的大学生。 可是,我也有着我自己的性格特点。我是一个崇尚和谐善意、情感多样,热情、友好、体贴、有着强烈情绪的人。而且,我对周围的人和事物观察得相当透彻,能够洞察现在和将来。,能够随时都能发现事物的深层含义和价值,并能看到他人看不到的事物之间的内在联系。同时,我也是一个有活力、待人宽厚、有同情心、有风度、喜欢让人高兴的人。只要有可能,我就会适应他人的需要和期望。不仅如此,我还是一个富于丰富的想象力和灵感的人,也善于创新和寻找新的方法。而且,我也有着强烈的自信和谨慎的态度,善于与人和谐相处,结交各种各样的人,也善于为他人着想,在团体中有着非常好的人际关系。 但是,我也许多方面的不足。比如说,在公共场合发表讲话的时候会感到紧张甚至忘记自己想要说的话,而且我的随机应变的能力也非常的欠缺,不善于应变突发事件。而且,遇事不够冷静,容易冲动,做事缺少毅力,容易半途而废。

MEMS传感器的发展说课讲解

MEM传感器的现状及应用0引言 MEMS (微电子机械系统)传感器是利用集成电路技术工艺和微机械加工方法将基于各种物理效应的机电敏感元器件和处理电路集成在一个芯片上的传感器。20世纪60年代霍尼韦尔研究中心和贝尔实验室研制出首个硅隔膜压力传感器和应变计开创了MEMS技术的先河。此后,MEMS技术的快速发展使得MEMS 传感器受到各发达国家的广泛关注,与此同时,美国、俄国、日本等世界大国将MEMS传感器技术作为战略性的研究领域之一,纷纷制定相关的计划并投入巨资进行专项研究。 MEMS传感器具有体积小、质量轻、功耗低、灵敏度咼、可靠性咼、易于集成以及耐恶劣工作环境等优势,从而促进了传感器向微型化、智能化、多功能化和网络化的方向发展。步入21世纪以后,MEMS传感器正逐步占据传感器市场,并逐步取代传统机械传感器的主导地位,在消费电子产品、汽车工业、航空航天、机械、化工及医药等各领域备受青睐。 1 MEMS专感器的分类及原理 MEMS传感器种类繁多,按照测量性质可以分为物理MEMS传感器、化学MEMS传感器、生物MEMS传感器。按照被测的量又可分为加速度、角速度、压力、位移、流量、电量、磁场、红外、温度、气体成分、湿度、pH值、离子浓度、生物浓度及触觉等类型的传感器。目前,MEMS压力传感器、MEMS加 速度计、MEMS陀螺仪等已在太空卫星、运载火箭,航空航天设备、飞机、各种车辆、生物医学及消费电子产品等领域中得到了广泛的应用。 MEMS传感器主要由微型机光电敏感器和微型信号处理器组成。前者功能与传统传感器相同,主要区别在于用MEMS工艺实现传统传感器的机光电元器

件的同时对敏感元件输出的数据进行各种处理,以补偿和校正敏感元件特性不理想和影响量引入的失真,进而恢复真实的被测量。 待测量 / : 基片/ :——------- -------------- 图1.1 MEMS传感器原理图 MEMS传感器主要用于控制系统。利用MEMS技术工艺将MEMS传感器、MEMS执行器和MEMS控制处理器都集中在一个芯片上,则所构成的系统称为MEMS芯片控制系统。微控制处理器的主要功能包括A/D和D/A转换,数据处理和执行控制算法;微执行器将电信号转换成非电量,使被控对象产生平动、转动、 声、光、热等动作。 2 MEMS专感器的典型应用 2.1 MEMS压力传感器 MEMS压力传感器一般采用压阻力敏原理,即被测压力作用于敏感元件引起电阻变化,利用恒流源或惠斯顿电桥将电阻变化转化成电压,是目前应用最为 广泛的传感器之一,其性能由测量范围、测量精度、非线性和工作温度决定。这种传感器以单晶硅作材料,并采用MEMS技术在材料中间制成力敏膜片,然后在膜片上扩散杂质形成四只应变电阻,再以惠斯顿电桥的方式将应变电阻连接成电路,来获得高灵敏度。从信号检测方式来划分,MEMS压力传感器可分为压 阻式、电容式和谐振式等; 2.1.1 MEMS压力传感器在汽车上的应用 MEMS传感器是在汽车上应用最多的微机电传感器。汽车上MEMS压力传感器可用于测量气囊贮气压力、燃油压力、发动机机油压力、进气管道压力、空气过