数控铣床毕业设计论文

数控铣床毕业设计论文

数控立式铣床工作台滑鞍结构设计

第一章概述

?现在,随着社会和科学技术的发展,机械产品的日趋精密复杂,且需频繁改型。普通机床已不能适应这些需求。数控铣床是机械和电子技术相结合的产物,它的机械结构随着电子控制技术在铣床上的普及应用,以及对铣床性能提出的技术要求,而逐步发展变化。数控铣削是机械加工中最常用和最主要的数控加工方法之一,它除了能铣削普通铣床所能铣削的各种零件表面外,还能铣削普通铣床不能铣削的需要2~5坐标联动的各表面轮廓和立体轮廓。

?数控铣床机械结构的主要特点,

?(1)高刚度和高抗震性铣床刚度反映了铣床结构抵抗变形的能力。为了满足数控铣床高速度、高精度、

?高生产率、高可靠性和高自动化的要求,与普通机床相比,数控铣床应有更高的静、动刚度,更好的抗震性。

?(2)减少铣床热变形的影响铣床热变形是影响铣床加工精度的主要影响因素之一。由于数控铣床主轴转速、进给速度远高于普通铣床,在切削过程中产生大量的热,从而发生热变形,严重影响了加工精度。

?(3)传动系统机械结构简化数控铣床的主轴和进给驱动系统主要是用交流、直流电动机和伺服电机驱动,因为他们调速范围大,并可无极调速,这样使传统大为简化,箱体结构简单。

?(4)高传动效率和无间隙传动装置数控铣床在高进给速度下,工作要求平稳,有高定位精度。因此,对进给系统中的机械传动装置和元件要有高寿明、高刚度、无间隙、高灵敏度和低摩擦阻力的特点。

?(5)低摩擦因数的导轨要求导轨在高速进给时不振动,低速时不爬行,具有很高的灵敏度,耐磨性要高,精度保持性要好。

?数控铣床主要机械部件包括底座、滑鞍、工作台、立柱、主轴箱箱体等,它们的刚度等影响着数控机床的几何精度和加工精度,所以对数控铣床工作台,滑鞍设计对我认识机床有重要的意义。

第二章导轨的选择

第二章导轨的选择

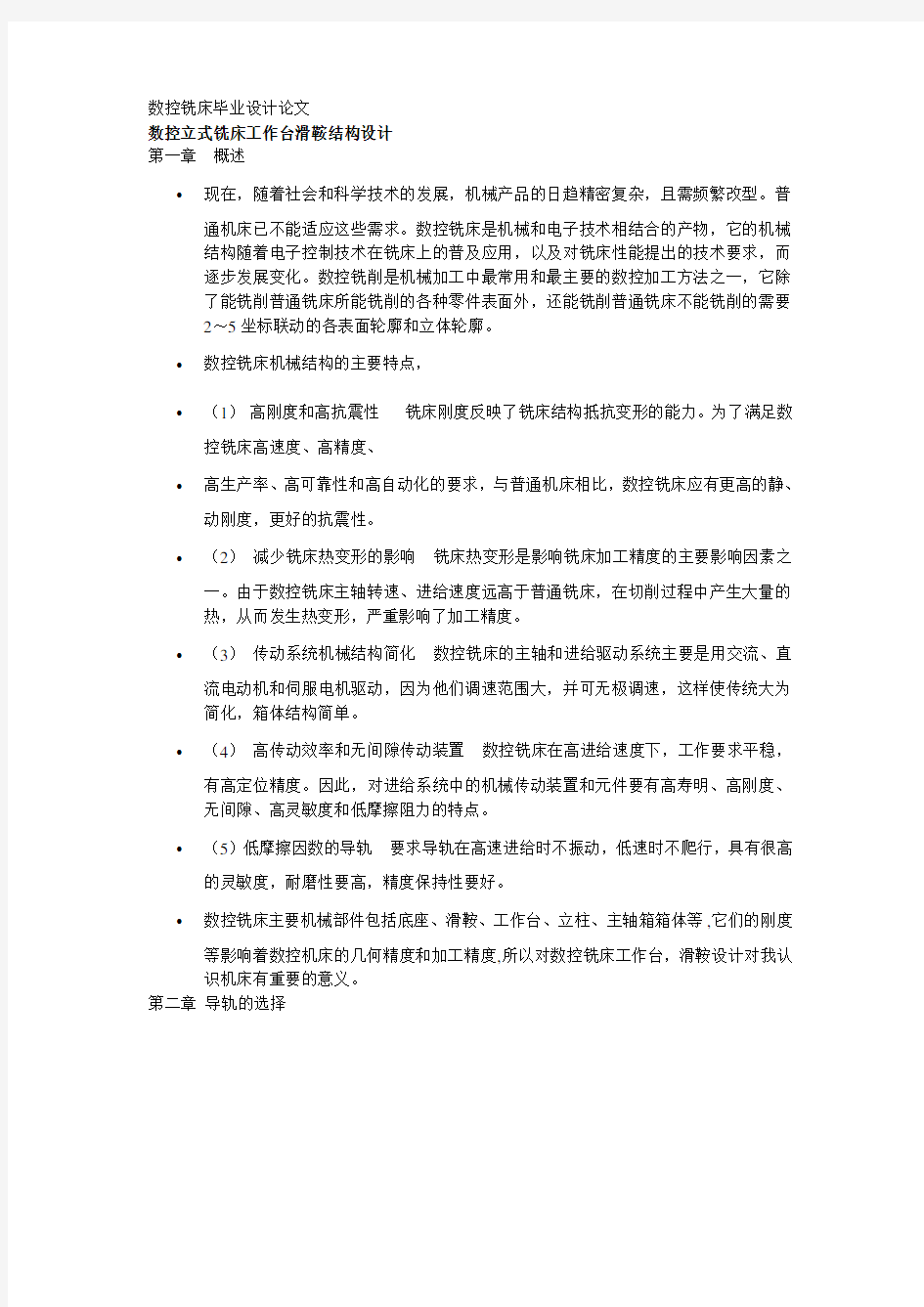

?导轨的截面与组合如下图所示:

矩形三角形燕尾形圆形

矩形三角形燕尾形圆形

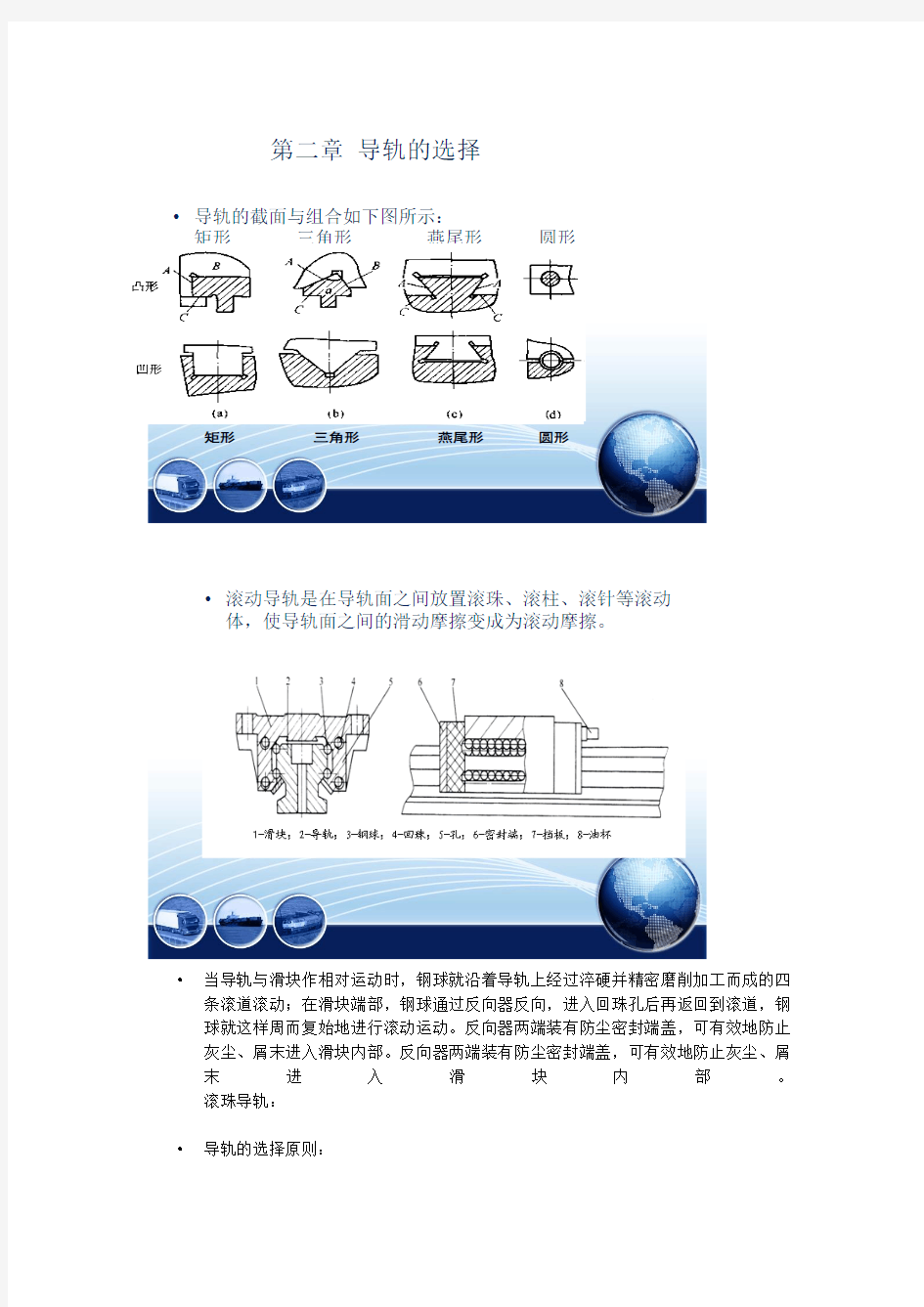

?滚动导轨是在导轨面之间放置滚珠、滚柱、滚针等滚动

体,使导轨面之间的滑动摩擦变成为滚动摩擦。

?当导轨与滑块作相对运动时,钢球就沿着导轨上经过淬硬并精密磨削加工而成的四条滚道滚动;在滑块端部,钢球通过反向器反向,进入回珠孔后再返回到滚道,钢球就这样周而复始地进行滚动运动。反向器两端装有防尘密封端盖,可有效地防止灰尘、屑末进入滑块内部。反向器两端装有防尘密封端盖,可有效地防止灰尘、屑末进入滑块内部。

滚珠导轨:

?导轨的选择原则:

?一、求较大刚度和承载能力时,采用矩形导轨;中、小型卧式车床床身是由三角形和矩形导轨的组合;而重型车床上则采用双矩形导轨、以提高承裁能力;

?二、要求导向精度高的机床采用三角形导轨。能自动补偿间隙、导向性好;

?三、矩形导轨和圆形导轨工艺性好;三角形导轨和燕尾形导轨工艺性差;

?四、要求结构紧凑、高度小、调整方便的机床采用燕尾形导轨。

?所以,根据导向精度、刚度、承载能力和制造工艺性等综合考虑,该数控立式铣床采用矩形滚动导轨作为机床的导轨方案一。

?经计算校核GGB45AA型滚动导轨符合要求

第三章滚珠丝杆螺母副的计算和选型

?为保证一定的传动精度和平稳性,尽量减小其摩擦力,选用了,滚珠丝杆螺母副。滚珠丝杠螺母副是数控机床中回转运

动转换为直线运动常用的传动装置。它以滚珠的滚动代替丝

杆螺母副中的滑动,摩擦力小,具有良好的性能

滚珠丝杠螺母副的结构原理图

?组成:主要由丝杆、螺母、滚珠和滚道(回珠器)、螺母座等组成。

?工作原理:在丝杆和螺母上加工有弧行螺旋槽,当它们套装在一起时便形成螺旋滚道,并在滚道内装满滚珠。而滚珠则沿滚道滚动,并经回珠管作周而复始的循环运动。回珠管两端还起挡珠的作用,以防滚珠沿滚道掉出。

?珠丝杆螺母副所承受的主要是轴向载荷。它的径向载荷主要是卧式丝杆的自重。安装时,要保证螺母座的孔与工作螺母之间的良好配合,并保证孔与端面的垂直度等。

这时主要是根据载荷的大小和方向选择轴承。

第四章滚珠丝杠支承轴承的设计计算

?滚珠丝杆螺母副的支承形式与传动系统的结构、刚度

密切相关。合理选择支承形式、轴承形式;合理布置

加强筋;加大螺母座的接触面积;保证安装部位加工

精度等都是提高传动系统刚度的重要措施。

?常用的滚珠丝杆螺母副的支承形式有以下几种:

?一端固定、一端自由的支承方式(F-O方式),这种

安装方式仅在一端装可以承受双向轴向载荷与径向载

荷的推力角接触球轴承或滚针/推力圆柱滚子轴承,

并进行轴向预紧;另一端完全自由,不做支撑。这种

支承方式结构简单,但承载能力较小,总刚度较低,

且随着螺母位置的变化刚度变化较大。通常适用于丝

杆长度、行程不长的情况。图a

?一端固定、一端游动的支承方式(F-S方式),这种安装方式在一端装可以承受双向轴向载荷与径向载荷的推力角接触球轴承或推力滚针/圆柱滚子轴承,另一端装深沟球轴承,仅作径向支撑,轴向游动。与G-Z方式相比,提高了临界转速的抗弯强度,可以防止丝杆高速旋转时的弯曲变形,其他方面与G-Z方式相似。可以适用丝杆长度,行程较长的情况。图b

?两端固定的方式(F-F方式),这种安装方式在两端都装可以承受双向轴向载荷和径向载荷的推力角接触球轴承或推力滚针轴承,丝杆两端采用双重支承,并进行预紧,提高了刚度。这种结构方式可使丝杆的热变形转化为轴承的预紧力,但设计时要注意提高轴承的承载能力和支承刚度图c

?综合考虑以上滚珠丝杆螺母副的结构特点,本机床选用一端固定、一端自由的支承形式(G-Z方式)

第五章联轴器和伺服电机的选择

?为有效避免了传动中的传动误差,采用了小惯量,高转

速电机直接驱动滚珠丝杠传动的形式。

?根据转动惯量和所需转动力矩的计算选取合适的联轴器.

?伺服电机是根据负载条件来选取的。加在电机轴上的负

载主要有两种:负载扭矩和负载惯量,其中负载扭矩包括

切削扭矩和摩擦扭矩。负载扭矩应小于所选择电机的额

定扭矩,负载扭矩与加速扭矩之和应等于所选择电机的

最大扭矩。

加速扭矩应考虑负载惯量和电机惯量的匹配,同时

还应考虑连续过载时间在所选电机的允许范围内,负载

快速运动时所需的电机转速应在电机的最高转速之内

?通过这次毕业设计,加深了我对铣床的认识,让我认识到自己的理论基础和实践经验不足,因此本次设计有不少的不足之处,在以后的工作中,我一定吸取此次的经验。

铣床毕业论文

毕业论文(设计) 课题名称46号零件得数控铣削加 工工艺及加工程序编制 系别机电一体化 专业数控技术 班级数控A班 学号1232432146 学生姓名郑昊深 指导教师文丽丽 完成日期2015年4月28日 广州科技贸易职业学院教务处制 广州科技贸易职业学院 毕业论文(设计)任务 机电系机电一体化技术(数控技术及应用方向)专业 兹发给12级A 班郑昊深同学毕业论文(设计)任务书,内容如下: 1、毕业论文(设计)题目: 46号零件得数控铣削加工工 艺及加工程序编制 2、应完成得项目: 零件图分析,零件加工工艺分析,零件加工

CAM仿真及加工、 3、参考资料以及说明: 1、《机械设计基础》,2。《模 具设计制造》, 3、《数控加工工艺及编程》,4、《计算机辅助制造》等、机械设计类相关书籍, 数控专业书籍以及其她参考书籍,网上资料等。 4、本毕业论文(设计)任务书于2015年1月25日发出,应于2015年4月30 日前完成。(论文:附后) 指导教师签名: 年月日 系主任签名:年月日 广州科技贸易职业学院 毕业论文(设计) 题目: 46号零件得数控铣削加工工艺及加工程序编制 系别: 机电工程学院班级:12级 学生:郑昊深系主任:张红伟 指导老师: 文丽丽职称: 讲师

摘要 随着计算机技术得发展,数字控制技术已经广泛得应用于工业控制得各个领域,尤其在机械制造业中应用十分得广泛。而中国作为一个制造业得大国,掌握先进得数控加工工艺与好得编程技术也就是相当重要得。 本文开篇主要介绍了数控技术得现状及其发展得趋势,紧接着对数控铣削加工工艺做了简要得介绍,使对数控铣削加工工艺有了一个总体得了解。接下来主要就是对具体零件得加工工艺得分析,然后用仿真软件指令进行数控编程与仿真加工,最终根据所编写得程序在数控机床上加工出对应得产品。 关键词数控;铣床;数控工艺;编程 ABSTRACT As the developmentof putertechnology, the NumericalControlTechnology has beenwidely applied to vario us fields ofindustial control ,especially in engineeringindustry 、And chinais a bigcountryinmanufacturing,so more and more chinese master the konwledge of numerical control processing and programming technology isveryimportant、At first,thispaper mainly introduces the status of NC and the developmenttrend。Subsequently,theNC milling process hasbeen made a brief introduction and make people master thekno wledge in general.The next partis analysis the processing of s

数控铣床毕业设计

数控铣床毕业设计 毕业设计 (2013届) 题目凸件的加工 系(院)漯河职院机电系 专业数控技巧 班级 学号 学生姓名 指导教师张超凡师长教师上交日期2014.01.04

摘要 本文根据数控机床的特点,针对具体的零件,进行了工艺筹划的分析,工装筹划切实其实定,刀具和切削用量的选择,肯定加工次序和加工路线,数控加工法度榜样编制。经由过程全部工艺的过程的制订,充分表现了数控设备在包管加工精度,加工效力,简化工序等方面的优势。 目录 第1章前言 第2章数控机床的产生与成长 2.1 数控机床的产生 2.2 数控机床的成长 第3章工艺筹划分析 3.1 零件图 3.2 零件图分析

3.3 肯定加工办法 3.4 肯定加工筹划 第4章工件的装夹 4.1 定位基准的选择 4.2 定位基准选择的原则 4.3 肯定零件的定位基准 4.4 装夹方法的选择 4.5 数控铣床常用的装夹方法 4.6 肯定合理的装夹方法 第5章刀具及切削用量 5.1 选择数控刀具的原则 5.2 选择数控铣削用刀具 5.3 设置刀点和换刀点 5.4 肯定切削用量 第6章典范轴类零件的加工 6.1 凸件加工工艺分析 6.2 凸件的加工工艺 6.3 加工法度榜样的编辑 第7章停止语 第8章申谢词 参考文献 第1章前言

在机械加工工艺教授教化中,机械制造专业学生及数控技巧专业学生都要进修数控车床操作技巧。让学生懂得相干工种的先辈技巧,同时培养工作岗亭的前瞻性;在讲解数控常识的同时,必须要肄业生控制根本的机械加工工艺,加强体系意识,懂得手动操作与主动操作之间的接洽,真正把学生培养成为适应各类工作情况和岗亭的多面手。数控车工基本工艺理论及技能有机融合,包含夹具的应用、量具的识读和应用、刃具的刃磨及应用、基准定位等,分类论述了车床操作、数控车床主动编程仿真操作、数控车床编程与操作的初、中级内容。以机械加工中车工工艺学与数控车床技能练习密切结合为主线,常用量具识读及工件测量、刀具及安装、工件定位与安装、金属切削过程及精加工,较清楚地展示了数控车工必须控制的常识和技能的练习门路。对涉及与数控专业相干的基本常识、专业计算,都进行了有针对性的阐述,目标在于塑造理论充分、技能扎实的专业技能型人才。 本文以与切削用量的选择,工件的定位装夹,加工次序和典范零件为例,结合数控加工的特点,分别进行工艺筹划分析,机床的选择,刀具加工路线切实其实定,数控法度榜样的编制,最终形成可以指导临盆的工艺文件。在全部工艺过程的设计过程中,要经由过程分析,肯定最佳的工艺筹划,使得零件的加工成本最低,合理的选用定位夹紧方法,使得零件加工便利、定位精准、刚性好,合理选用刀具和切削参数,使得零件的加工在包管零件精度的情况下,加工效力最高、刀具消费最低。最终形成的工艺文件要完全,并能指导实际临盆。 第二章数控机床的产生及成长

毕业论文数控铣床零件加工工艺分析与程序设计[1]

届毕业设计 系 别: 信息与工程系 专业名称: 机械设计与制造 姓 名: 学 号: 班 级: 指导教师: 2012 年 月 日 MinBei Vocational And Technical College XXXXXXXXXXXXXXX

目录 一、摘要…………………………………………………… 二、配合件设计的内容及步骤…………………………… 1、零件加工工艺的分析…………………………… 1.1 零件的技术要求分析…………………………… 1.2 零件的结构工艺分析………………………… 2、编程尺寸的确定………………………………… 2.1 计算各节点的坐标尺寸……………………… 3、毛坯的选择…………………………………… 4、工艺过程设计…………………………………… 4.1 板料凸件加工工步顺序的安排……………… 4.2 板料凹件加工工步顺序的安排……………… 5、选择机床、工艺装备等………………………… 5.1 刀具的选择方案……………………………… 5.2 铣削用量的确定……………………………… 6、确定切削用量…………………………………… 7、工艺文件………………………………………… 7.1 工序卡片……………………………………… 7.2 刀具卡…………………………………………… 8、编制加工程序单………………………………… 三、小结………………………………………………… 四、参考文献……………………………………………

摘要 数控机床的出现以及带来的巨大利益,引起世界各国科技界和工业界的普遍重视。发展数控机床是当前我国机械制造业技术改造的必由之路,是未来工厂自动化的基础。数控机床的大量使用,需要大批熟练掌握现代数控技术的人员。数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,它对国计民生的一些重要行业的发展起着越来越重要的作用。 随着科技的发展,数控技术也在不断的发展更新,现在数控技术也称计算机数控技术,加工软件的更新快,CAD/CAM的应用是一项实践性很强的技术。如像UG , PRO/E , Cimitron , MasterCAM ,CAXA制造工程师等。 数控技术是技术性极强的工作,尤其在模具领域应用最为广泛,所以这要求从业人员具有很高的机械加工工艺知识,数控编程知识和数控操作技能。本文主要通过铣削加工薄壁配合件的数控工艺分析与加工,综合所学的专业基础知识,全面考虑可能影响在铣削、钻削、绞削加工中的因素,设计其加工工艺和编辑程序,完成配合要求。 关键词: 铣削、钻削、绞削、 CAD/CAM 薄壁板类配合件零件加工

数控铣削期末复习题及答案

一、判断题 1.圆弧插补中,对于整圆,其起点和终点相重合,用R编程无法定义,所以只能用圆心坐标编程(√) 2.安装铣床虎钳时,应校正钳口之平等度及垂直度。√ 3.使用铣床虎钳夹持工件时,可使用合成树脂或软质手捶敲打工件,以确实定位。√ 4.G代码可分为模态G代码和非模态G代码。√ 5.在铣床虎钳底部涂抹一些机油,才安装于床台是良好的工作习惯。√ 6.通常在命名或编程时,不论何种机床都一律假定工件静止刀具运动。√ 7.数控机床适用于单品种,{大批量}的生产.× 8.一个主程序中只能有一个子程序。× 9.子程序的编写方式必须是增量方式。× 10数控机床在输入程序时,不论何种系统坐标值不论是整数和小数都不必加入小数点。× 11.粗铣削与精铣削之主轴转速应相同。× https://www.360docs.net/doc/d210440424.html,C铣床由于可以依程序自动加工,因而工件夹持的方式不会影响工件准确度。× 13.端铣刀之端面与柱面均有刃口。√ 14.Y坐标的圆心坐标符号一般用{K}表示。×

15.非模态指令只能在本程序段中有效。√ 16.顺时针圆弧插补(G02)和逆时针圆弧插补(G03)的判别方向是:沿着不在圆弧平面内的坐标正方向向负方向看去,顺时针为G02,逆时针为G03.√ 17.端铣刀无法用于铣削沟槽及轮廓加工。√ 18.铣刀刀柄装入主轴前,必先清洁刀柄及主轴内孔。√ 19。.沟槽铣削时,为使切屑容易排出,宜使用螺旋刃端铣刀。√ 20.铣削中发生紧急状况时,必须先按紧急停止开关。√ 21.在可能情况下,铣削平面宜尽量采用大直径铣刀。√ 22.面铣刀的切除率多大于端铣刀。√ 23.端铣刀可以铣削盲孔。× 24.切削速度会显著地影响刀具寿命。√ 25.铣刀材质一般常用调整钢或碳钢。√ 26.铸铁工件宜采用{逆铣削}。× 27.铣刀直径100mm,以25m/min速度铣削,其转速为40r/min.× 28.一个主程序调用另一个主程序称为主程序嵌套。× 29.数控机床的镜像功能适用于数控铣床和加工中心。√ 30.在轮廓铣削加工中,若采用刀具半径补偿指令编程,刀补的建立与取消应在{轮廓}上进行,这样程序才能保证零件的加工精度。× 31.数控机床中,所有的控制信号都是从{数控系统}发出的。× 32.利用G92定义的工件坐标系在机床重开机时仍然存在。× 33.M00表示{暂停}加工程序。×

数控铣削加工工艺毕业设计论文

长江大学 YANGTZE UEIVERSITY 专科生毕业设计(论文) 题目 专业数控技术 学生姓名严鑫 指导教师管志强(数控指导老师) 院校站点 长江大学继续教育学院

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:

摘要 随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用十分的广泛。而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。 本文开篇主要介绍了数控技术的现状及其发展的趋势,紧接着对数控铣削加工工艺做了简要的介绍,使对数控铣削加工工艺有了一个总体的了解。接下来主要是对具体零件的加工工艺的分析,然后用西门子840D仿真软件指令进行数控编程和仿真加工,最终根据所编写的程序在数控机床上加工出对应的产品。 关键词数控铣床数控工艺编程

数控专业数控铣床毕业设计论文

毕业论文题目西门子数控铣床及实例操作专业数控加工与维护工程班级07 大专数控(一)班学生梦然然指导教师汪化娟西安工业大学函授部二00 九年摘 要在数控编程之前,编程员应了解所用数控机床的规格、性能、数控系统所具备的功能及编程指令格式等。根据零件形状尺寸及其技术要求,分析零件的加工工艺,选定合适的机床、刀具与夹具,确定合理的零件加工工艺路线、工步顺序以及切削用量等工艺参数,这些工作与普通机床加工零件时的编制工艺规程基本是相同的。 1.确定加工方案此时应考虑数控机床使用的合理性及经济性,并充分发挥数控机床的功能。 2.工夹具的设计和选择应特别注意要迅速完成工件的定位和夹紧过程,以减少辅助时间。使用组合夹具,生产准备周期短,夹具零件可以反复使用,经济效果好。此外,所用夹具应便于安装,便于协调工件和机床坐标系之间的尺寸关系。 3.选择合理的走刀路线合理地选择走刀路线对于数控加工是很重要的。应考虑以下几个方面:1尽量缩短走刀路线,减少空走刀行程,提高生产效率。2合理选取起刀点、切入点和切入方式,保证切入过程平稳,没有冲击。3保证加工零件的精度和表面粗糙度的要求。4保证加工过程的安全性,避免刀具与非加工面的干涉。5有利于简化数值计算,减少程序段数目和编制程序工作量。4.选择合理的刀具根据工件材料的性能、机床的加工能力、加工工序的类

型、切削用量以及其它与加工有关的因素来选择刀具,包括刀具的结构类型、材料牌号、几何参数。5.确定合理的切削用量在工艺处理中必须正确确定切削用量。刀位轨迹计算在编写NC 程序时,根据零件形状尺寸、加工工艺路线的要求和定义的走刀路径,在适当的工件坐标系上计算零件与刀具相对运动的轨迹的坐标值,以获得刀位数据,诸如几何元素的起点、终点、圆弧的圆心、几何元素的交点或切点等坐标值,有时还需要根据这些数据计算刀具中心轨迹的坐标值,并按数控系统最小设定单位(如0.001mm)将上述坐标值转换成相应的数字量,作为编程的参数。在计算刀具加工轨迹前,正确选择编程原点和工件坐标系是极其重要的。工件坐标系是指在数控编程时,在工件上确定的基准坐标系,其原点也是数控加工的对刀点。工件坐标系的选择原则为: 1所选的工件坐标系应使程序编制简单;2工件坐标系原点应选在容易找正、并在加工过程中便于检查的位置;3引起的加工误差小。编制或生成加工程序清单根据制定的加工路线、刀具运动轨迹、切削用量、刀具号码、刀具补偿要求及辅助动作,按照机床数控系统使用的指令代码及程序格式要求,编写或生成零件加工程序清单,并需要进行初步的人工检查,并进行反复修改。程序输入在早期的数控机床上都配备光电读带机,作为加工程序输入设备,因此,对于大型的加工程序,可以制作加工程序纸带,作为控

数控期末考试整理

填空题 1、数控机床的主传动系统主要有(无级变速)、(分段无级变速)两种传动方式。 2、数控机床的无级变速传动方式一般采用(直流主轴伺服电动机)或(交流主轴伺服电动 机)作为驱动。 3、常用的位移执行机构有(步进电动机)、(直流伺服电机)、(交流伺服电机)。 4、数控机床的主传动忠的齿轮变速常用(液压拨叉变速)和(电磁离合器变速)两种装置。 5、数控机床的主轴轴承准停装置一般有(机械式)和(电气式)两种。 6、主轴编码器检测主轴的运动信号,可实现主轴调速的(数字反馈)和(进给运动)的同 步控制。 7、数控机床上实现直线进给运动一般有(丝杠副)、(齿轮齿条副)、(直线电机)三种。 8、丝杠副一般有(滚珠丝杠副)和(静压丝杠副)两种。 9、滚珠丝杠螺母副回珠方式分(内循环)和(外循环方式)。 10、数控机床主传动的变速方式(采用变速齿轮传动)、(采用同步齿形带传动)、(采用主轴 电机直接驱动)、(两个电机分别驱动主轴)。 11、进给执行部件在低速时出现时快时慢,甚至停顿的现象称为(低速爬行现象)。 12、滚珠丝杠预拉伸的目的是(防止在温度升高时丝杠发生膨胀而长度变化)。 13、刀具的材料一般有(高速钢)、(合金钢)、(立方氮化钢)、(金刚石)。 14、数控车床的刀架按放置位置可分为(前置刀架)和(后置刀架)。 15、开环系统使用的是(步进电机),闭环系统使用的是(伺服电机)。 16、大型数控机床一般常用(静压蜗杆蜗轮条副)和(齿轮齿条副)。 17、调整进给传动系统齿轮间隙一般有(刚性调整法)和(柔性调整法)两种。 18、数控机床的床身布局一般有(平床身)、(斜床身)、(平床身斜滑板)、(立床身)四种。 19、塑料导轨常用的(聚四氯乙烯)和(环氯型耐磨涂层)两种。 20、数控电加工机床主要类型有(电火花成型)和(线切割机床)。 21、加工中心的刀库按样式分类一般分为(盘式刀库)和(链式刀库)。 22、粗加工时,应选择(小)背吃刀量、进给量,(合理)的切削速度。 23、精加工时,应选择较(小)背吃刀量、进给量,较(大)的切削速度。 24、数控机床中的标准坐标采用(右手笛卡儿直角坐标系),并规定(增大)刀具与工件之 间距离的方向为坐标正方向。 25、数控机床按控制运动轨迹分为(点位控制)、(点位直线控制)、(轮廓控制)等几种,按 控制方式又可分为(开环控制)、(闭环控制)、(半闭环控制)等。 26、在铣床和加工中心中的刀具补偿有(刀具长度)和(半径补偿)功能。 27、数控车床的刀具补偿分为(刀具位置补偿)和(刀尖圆弧半径补偿)。 28、切削用量三要素是指(切削速度)、(背吃刀量)、(进给量)。 29、在铣削零件的内外轮廓表面时,为防止在刀具切入、切出时产生刀痕,应沿(轮廓切线 方向切入切出、切出,而不应法向方向)。 30、G02 X_Y_I_J_F_中的I、J坐标字后的数值无论是在(G90还是G91的编程序方式总 是圆弧中心对圆弧起点的增值量)。 31、数控回转工作台有哪两种?区别? 分度工作台只能够完成分度运动而不能实现圆周运动。数控回转工作台在外观上和分度工作台相似,但结构功用有很大不同,其可以做任意角度的回转和分度。 32、数控机床常用导轨有(塑料导轨)、(滚动导轨)、(静压导轨)。 33、从工件图开始,到获得数控机床所需(控制介质)的全国程称为程序编制,程序编制的 方法有(手工编程)和(自动编程)。

数控铣床毕业论文

毕业论文 课题:数控加工中心孔类零件加工专业:加工中心 姓名: 指导老师: 完成日期:

目录 内容摘要 (3) 正文 (3) 1. 盘类零件加工工艺性分析 (3) 选择并确定数控加工中心加工盘类零件 (3) 盘类零件图样的工艺性分析 (4) 盘类零件的加工路线 (5) 2. 盘类零件加工工艺的确定 (6) 工艺分析 (6) 工艺卡片 (7) 刀具卡片 (8) 走刀路线 (8) 程序的编制 (13) 3. 误差分析 (17) 4. 结论 (17) 参考文献 (18) 盘类零件的加工 内容摘要 盘类零件是由多个端面、深孔、螺纹孔、曲面、沟槽、外轮廓组合而成的较复杂的盘形零件。其特点是零件基本形状呈盘形块状,零件表面汇集了多种典型表面。加工时,装夹次数一般较少,但所用刀具一般较多,编制程序较繁琐。加工前需要做好充分的准备,包括图纸分析、确定加工工艺、选用机床型号、选用毛坯大小、确定走刀路线与加工顺序等,其前期的准备工作比较复杂。 关键词:盘类零件图纸分析确定加工工艺机床 正文:数控加工过程中需要考虑多方面的因素,包括图纸的分析、选择适合加工该 零件的数控机床、选择加工中将要用到的刀具规格、选择良好的切削用量等等。由此看出,数控加工实践是一门复杂的技术。需要多学习、多熟练才能在保证安全的情况下完成任务。所以,我作为数控行业的一份子要努力的提高自身的专业水平,不断的锻炼自己的实践技能,成为一个全方面发展的数控技术人才。 1盘类零件加工的工艺性分析 盘类零件加工工艺性分析是编程前的重要工艺准备工作之一,根据实际加工,利用数控加工中心具有高精度、高柔性、高效率,且适合加工具有复杂轮廓、端面的零件等

数控机床毕业论文

数控机床毕业论文

数控车床应用与发展前景 摘要 随着计算机技术的高速发展,现代制造技术不断推陈出新。在现代制造系统中,数控技术集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现自动化、集成化、智能化、起着举足轻重的作用。 数控加工作为一种高效率高精度的生产方式,尤其是形状复杂精度要求很高的模具制造行业,以及成批大量生产的零件。因此数控加工在航空业、电子行业还有其他各行业都广泛应用。然而在数控加工从零件图纸到做出合格的零件需要有一个比较严谨的工艺过程,必须合理安排加工工艺才能快速准确的加工出合格的零件来。

目录 摘要 前言 第一章数控车床的基本组成和工作原理1.1 任务准备 1.1.1 机床结构 1.2 工作原理 1.3 数控车床的分类 1.4 数控车床的性能指标 1.5 数控车床的特点 第二章数控车床编程与操作 2.1 数控车床概述 2.1.1数控车床的组成 2.1.2数控车床的机械构成 2.1.3数控系统 2.1.4数控车床的特点 2.1.5数控车床的分类 2.1.6数控车床(CJK6153)的主要技术 2.1.7数控车床(CJK6153)的润滑 2.2 数控车床的编程方法 2.2.1设定数控车床的机床坐标系

2.2.2设定数控车床的工件坐标系第三章数控车床加工工艺分析 3.1 零件图样分析 3.2 工艺分析 3.3 车孔的关键技术 3.4 解决排屑问题 3.5 加工方法 第四章当前数控机床技术发展趋势4.1 是精密加工技术有所突破 4.2 是技术集成和技术复合趋势明显结束语语 参考文献 致谢

数控铣床毕业设计论文

前言1 第1章概论2 1.1 数控机床的产生及发展2 1.2 数控机床的组成及分类2 1.3 数控机床的特点及应用范围4 第2章设计主要参数及基本思想5 2.1 课题要求5 2.2 设计原则5 2.3 总结构设计5 第3章立式数控铣床的设计和计算8 3.1主传动系统的设计8 3.2 主轴系统计算11 3.3 进给伺服系统的设计13 3.4 进给传动的计算15 第4章微机控制系统的设计25 4.1 微机控制系统组成及特点25 4.2 微机控制系统设备介绍25 4.3 程序部分29 致谢33 参考文献34 毕业设计是在原有普通铣床的基础上,对其进行改造,成为三坐标数控铣床。该机床能通过三轴联动,实现曲线直线等不同的加工路线。

所设计的三坐标数控铣床,三个坐标方向的移动均由步进电机带动,主轴电机采用交流电机,所有电机均由单片机进行控制。设计主要对数控铣床的机构进行设计,了解单片机的工作原理,主要有以下几个方面:X、Y,Z工作台的传动机构设计,主要是滚珠丝杠的运用;机床整体结构的设计,了解优缺点,充分考虑主要矛盾,择优选取;单片机控制系统的设计,进一步熟悉其应用。 在数控机床系统中,加工精度和加工可靠性是伺服系统决定的,本文对普通铣床的数控化改造进行了分析和设计,通过对普通铣床的数控化改造,提高了普通铣床的加工能力和加工范围,节省了直接购买机床的部分资金,具有很好的经济效益。 [关键词] 铣床, 数控, 改造, 三坐标数控铣床毕业设计论文 数控立式铣床工作台滑鞍结构设计 第一章概述 ?现在,随着社会和科学技术的发展,机械产品的日趋精密复杂,且需频繁改型。普通机床已不能适应这些需求。数控铣床是机械和电子技术相结合的产物,它的机械结构随着电子控制技术在铣床上的普及应用,以及对铣床性能提出的技术要求,而逐步发展变化。数控铣削是机械加工中最常用和最主要的数控加工方法之一,它除了能铣削普通铣床所能铣削的各种零件表面外,还能铣削普通铣床不能铣削的需要2~5坐标联动的各表面轮廓和立体轮廓。 ?数控铣床机械结构的主要特点, ?(1)高刚度和高抗震性铣床刚度反映了铣床结构抵抗变形的能力。为了满足数控铣床高速度、高精度、

《数控铣床编程与操作》期末考试试题

《数控铣床编程与操作》期末考试试题 考试科目:数铣编程试卷类别 A 考试时间45 (分钟)题 号一二三四五 六 总分复核 得分 一、填空题(每空2分,共34分) 1.一个完整的程序由、和三部分组成。 2.在确定机床坐标系的方向时规定:静止,运动。 3.刀具半径补偿分、和三个过程。 4.在FANUC系统用于子程序结束的指令为。 5.在FANUC系统中,G04 P1200 又可写为G04 X 。 6.在数控铣床上加工圆弧轮廓用G02/G03指令编程,若在YOZ平面内顺 时针加工一整圆轮廓,其编程格式为:。 指指令, G43指指令,G98指指令。 8.数控加工的代码中,代码分和两种属性。 9.在FANUC系统用于子程序结束的指令为。 二、判断题(每题3分,共18分)。 1.机床坐标系是机床上固有的坐标系。() 2.根据零件图样建立的坐标系称为工件坐标系,亦称编程坐标系。()坐标的运动由传递切削力的主轴所决定。() 4.刀具偏置量D05的数值大小可能等于刀具半径,也可能不等于刀具半 径。() 快速点定位指令控制刀具沿直线快速移动到目标位置。( ) 功能属于准备功能指令,含义是主轴停转。( ) 三、选择题(每空4分,共28分。请将正确答案的序号填在括号内) X20. Y20. F0表示(),G95 G01 X20. Y20. 表示()。 A、进给停止 B、进给速度为r C、进给速度为0mm/min D、格式错误 的移动速度由()来控制,G00的移动速度由()来控制。 A、只由F字来决定 B、由机床设定 C、由倍率扭控制 D、由F和倍率共同决定 3.数控系统中,那一组G指令是插补(切削进给)指令() A、G00 G28 B、G10 G11 C、 G04 G27 D、 G01 G03 表示()含义,M02表示()含义。 A 、程序停止 B、程序选择停止 C、程序结束 D、程序结束光标并返回程序头 四、编程题(共20分) O0001; G90 G94 G40 G17 G49; G90 G54 G00 X0 Y0; G43 G01 Z20. ; S1000; G01 F100; G01 X10. Y20. ; Y50.; G02 I20.; G01 Y20.; G02 I-10.; G03 X10. ; G40 X0 Y0; G91 G28 Z0; ; ;

数控铣床毕业设计

毕业设计 设计题目:经典零件的加工工艺 系别:自动化工程系 专业:机电一体化 班级: 106025 姓名:章厚君 学号: 33 设计小组:章厚君,刘宏超 指导教师:马海国 完成时间:

【摘要】 (3) 前言 (4) 零件简图 (5) 1.1零件图的正确性及完整性分析 (8) 2.工艺方案的分析与拟定 (9) 2.1分析零件图 (9) 2.2 毛坯的选择 (9) 2.2.1确定毛坯的制造形式 (9) 2.2.2毛坯的热处理 (10) 3.机床的选择 (10) 3.1普通铣床的选择 (11) 3.2 加工中心的选择 (12) 4.工件的装夹与定位 (14) 4.1.1工件的装夹方案 (17) 4.1.2选择定位基准 (17) 4.2夹具、刀具、量具的选择 4.2.1 夹具的选择14 4.2.2 刀具的选择 (15) 4.2.3量具的选择 (16) 5.1确定加工余量 (20) 5.2加工方案选择各表面及孔.................................. 错误!未定义书签。 5.3 各表面及孔的加工方案 (21)

5.3.1平面的加工方案 (21) 5.3.2 孔的加工方案 (21) 【摘要】 6.1切削用量的选择原则 (24) 6.2切削用量的确定 (26) 6.3进给量f的确定 (27) 6.4切削深度αp的确定 (28) 6.5切削速度vc的确定 (29) 6.6主轴转速n的确定................................................ 错误!未定义书签。 7.拟订并确定加工工艺方案 (21) 7.1拟订加工方案 (21) 7.2比较并确定最终加工工艺方案......................... 错误!未定义书签。 8.工序内容拟定 (23) 8.1 工序三的装夹方案 (23) 8.2 工步(3)的工艺分析 (23) 8.3 工步(5)的工艺分析........................................ 错误!未定义书签。 9.数控加工工艺文件 (33) 9.1数控加工工序卡 (33) 9.2数控加工刀具卡 (33) 结束语 (35) 参考文献 (37) 典型零件的加工工艺

数控机床毕业论文铣床传动方式 进给系统

摘要 为了适应机械行业的发展趋势,简化一般工厂中工人的劳动量,在本设计中应用简单的数控系统设计。就实际情况分析,一般的机械加工精度和效率足以完成工作需求,不需要高精密的数控系统,但考虑一般机械系统实现自动化生产相对比较困难,而且实现起来相当复杂,设备比较庞大。然而这些问题可以在一个非常简单的数控系统中很容易的得到很好的解决。随着微型计算机系统的发展,性能的不断提高,大范围应用的普及,应用一个简单的数控系统来完成一般的工作,在一般的小型工厂中足可以实现。 本次设计的铣床,除了能进行铣削加工,主轴上安装不同的刀具时,还可以进行钻孔或攻丝加工。所以我们采用了如下的设计方案:进给系统采用大惯量宽调速直流伺服电动机,滚珠丝杠,双螺母垫片调整预紧间隙,导轨副采用直线滚动导轨副,主传动系统采用无级调速电机。 在设计过程中,我得到了老师的精心指导,帮我收集了很多我无法找到的资料。袁老师在完成繁重的教学任务之余,经常拖着疲惫的身体,对我们的工作进行仔细地审查,针对我们的情况,进行了耐心的讲解,从设计的原理到结构功能,做出了大量的指导性工作,使我们对所要设计的课题有了更深的了解,在这里也要感谢同组同学的热心帮助,同学们总是微笑着面对我的提问,耐心讲解,使我对有些问题有更加清楚的认识。 关键词:总体结构布局铣床传动方式主传动系统进给系统

Abstrac In order to adapt to the machinery industry development trends, simplified general factory workers in the labor, in the design of a simple numerical control system design. On the actual situation analysis, the general machining accuracy and efficiency needs to complete its work, do not need high-precision numerical control system, but considering the general mechanical system to automate production is relatively difficult and very complex to achieve, equipment relatively large. However, these problems can be in a very simple numerical control system in very easy to get a good solution. With the development of micro-computer system, the continuous improvement of performance, large-scale application of the universal application of a simple numerical control system to complete the work in general, the small factories in general can be achieved in full. The processing center, in addition to a milling, spindle installed on a different tool, can also carry out drilling or tapping processing. Therefore, we have adopted the design of the programmes are as follows: feeding system using the inertia of wide speed range DC servo motor, ball screw, double-nut pads adjust preload gap, the rails of a rail line rolling deputy, the main drive system adopts the - Speed Motor. In the design process, I was given the careful guidance of teachers Hsu,

数控车床零件加工及工艺设计毕业论文(DOC 28页)

数控车床零件加工及工艺设计毕业论文(DOC 28页)

毕业论文论文题目:数控车床零件加工及工艺设计 题目:数控车床零件加工及工艺设计 班级: 专业: 学生姓名: 指导教师: 日期:

数控车床零件加工及工艺设计 摘要 在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。 车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。车削加工的切削能主要由工件而不是刀具提供。车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。 在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。 数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。 为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。 由于本人才疏学浅,缺乏知识和经验,在设计过程中难免出现不当之处,望各位给予指正并提出宝贵意见。 关键词: 车削加工刀具零件的工艺过程工艺参数程序编制 On the lathe, use the rotation of the workpiece and tool of line or curve movement to change the shape and size of rough, meet the requirements of drawings processing it into. Turning on a lathe is used the workpiece relative to the method of cutting tool rotation on the workpiece. Cutting is mainly composed of workpiece in turning rather than the tool provided. Turning is the most basic and most common method of cutting, occupies a very important place in production. Turn Rotary surface suitable for cutting, most with turning method for Rotary surface of workpieces can be processed, such as inner and outer cylinder and inner and outer taper, surfacing, Groove, screw and Rotary forming surface, the tool is mainly used tools. In all kinds of metal-cutting machine tools, lathe is the most widely used category, per cent of the total number of machine tools 50%. Turning the

《数控铣床编程与操作》期末考试试题

《数控铣床编程与操作》期末考试试题考试科目:数铣编程试卷类别 A 考试时间45 (分钟)题号一二三四五六总分复核 得分 一、填空题(每空2分,共34分) 1.一个完整的程序由、和三部分组成。 2.在确定机床坐标系的方向时规定:静止,运动。 3.刀具半径补偿分、和三个过程。 4.在FANUC系统用于子程序结束的指令为。 5.在FANUC系统中,G04 P1200 又可写为G04 X 。 6.在数控铣床上加工圆弧轮廓用G02/G03指令编程,若在YOZ平面内顺时针加 工一整圆轮廓,其编程格式为:。 7.G73指指令, G43指指令, G98指指令。 8.数控加工的代码中,代码分和两种属性。 9.在FANUC系统用于子程序结束的指令为。 二、判断题(每题3分,共18分)。 1.机床坐标系是机床上固有的坐标系。() 2.根据零件图样建立的坐标系称为工件坐标系,亦称编程坐标系。() 3.Z坐标的运动由传递切削力的主轴所决定。() 4.刀具偏置量D05的数值大小可能等于刀具半径,也可能不等于刀具半 径。() 5.G00快速点定位指令控制刀具沿直线快速移动到目标位置。( ) 6.M00功能属于准备功能指令,含义是主轴停转。( ) 三、选择题(每空4分,共28分。请将正确答案的序号填在括号内)1.G01 X20. Y20. F0表示(),G95 G01 X20. Y20. F0.2表示()。 A、进给停止 B、进给速度为0.2mm/r C、进给速度为0mm/min D、格式错误 2.G01的移动速度由()来控制,G00的移动速度由()来控制。 A、只由F字来决定 B、由机床设定 C、由倍率扭控制 D、由F和倍率共同决定 3.数控系统中,那一组G指令是插补(切削进给)指令() A、G00 G28 B、G10 G11 C、 G04 G27 D、 G01 G03 4.M00表示()含义,M02表示()含义。 A 、程序停止 B、程序选择停止 C、程序结束 D、程序结束光标并返回程序头 四、编程题(共20分) O0001; G90 G94 G40 G17 G49; G90 G54 G00 X0 Y0; G43 G01 Z20. ; S1000; G01 Z-10.0 F100; G01 X10. Y20. ; Y50.; G02 I20.; G01 Y20.; G02 I-10.; G03 X10. ; G40 X0 Y0; G91 G28 Z0; ; ; 第1页(共2页)第2页(共2页)

数控铣床毕业设计外文翻译 2

7.1 INTRODUCTION After lathes, milling machines are the most widely used for manufacturing applications. In milling, the workpiece is fed into a rotating milling cutter, which is a multi-point tool as shown in Fig. 7.1, unlike a lathe, which uses a single point cutting tool. The tool used in milling is called the milling cutter. Fig. 7.1Schematic diagram of a milling operation The milling process is characterised by: (i)Interrupted cutting Each of the cutting edges removes material for only a part of the rotation of the milling cutter. As a result, the cutting edge has time to cool before it again removes material. Thus the milling operation is much more cooler compared to the turning operation. This allows for a much larger material rates.

数控铣床毕业设计

包头职业技术学院 数控技术系毕业设计说明书(论文) 题目数控铣床电气原理图 设计与分析 专业数控设备应用与维护 年级109831 学生姓名郭冬郝玉安 指导教师卢彦林 2011年12月20日

目录 摘要 (1) 第一章数控铣床的基本知识和特点 (2) 1.1数控铣床的特性 (2) 1.1.1主轴箱 (2) 1.1.2进给伺服系统 (2) 1.1.3控制系统 (2) 1.1.4辅助装置 (2) 1.1.5机床基础件 (2) 1.2数控铣床的工作原理 (2) 1.2.1根据零件形状、尺寸、精度和表面粗糙度等技术要求制定加工工艺 (2) 1.2.2数控铣床的性能指标 (2) 1.2.3点位控制功能 (2) 1.2.4连续轮廓控制功能 (2) 1.2.5刀具半径补偿功能 (2) 1.2.6刀具度补偿功能 (2) 1.2.7比例及镜像加工功能 (3) 1.2.8旋转功能 (3) 1.2.9子程序调用功能 (3) 1.2.10宏程序功能 (3) 1.3数控铣床的坐标系 (3) 1.3.1铣床相对运动的规定 (3) 1.3.2机床坐标系的规定 (3) 1.3.3Z坐标 (4) 1.3.4X坐标 (4) 1.3.5Y坐标 (4) 1.4数控铣床的的特点及组成 (5) 1.4.1数控立式铣床 (5) 1.4.2卧式数控铣床 (5) 1.4.3立卧两用数控铣床 (5) 1.4.4数控铣床按构造分类 (5) 第二章数控铣床电气控制 (6) 2.1电气原理图 (6) 2.1.1看电气控制电路图的方法 (6) 2.1.2电气原理图的组成 (7) 2.1.3画电气原理图的一般规律如下 (8) 第三章数控铣床电气原理图分析 (9) 3.3.1主轴电动机控制 (9) 致谢 (11) 参考文献 (12)