苯加氢制环己烷解析

四、苯加氢制环己烷

环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。

用作尼龙原料的高纯度的环己烷主要由苯加氢制得。

工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。

1.反应原理

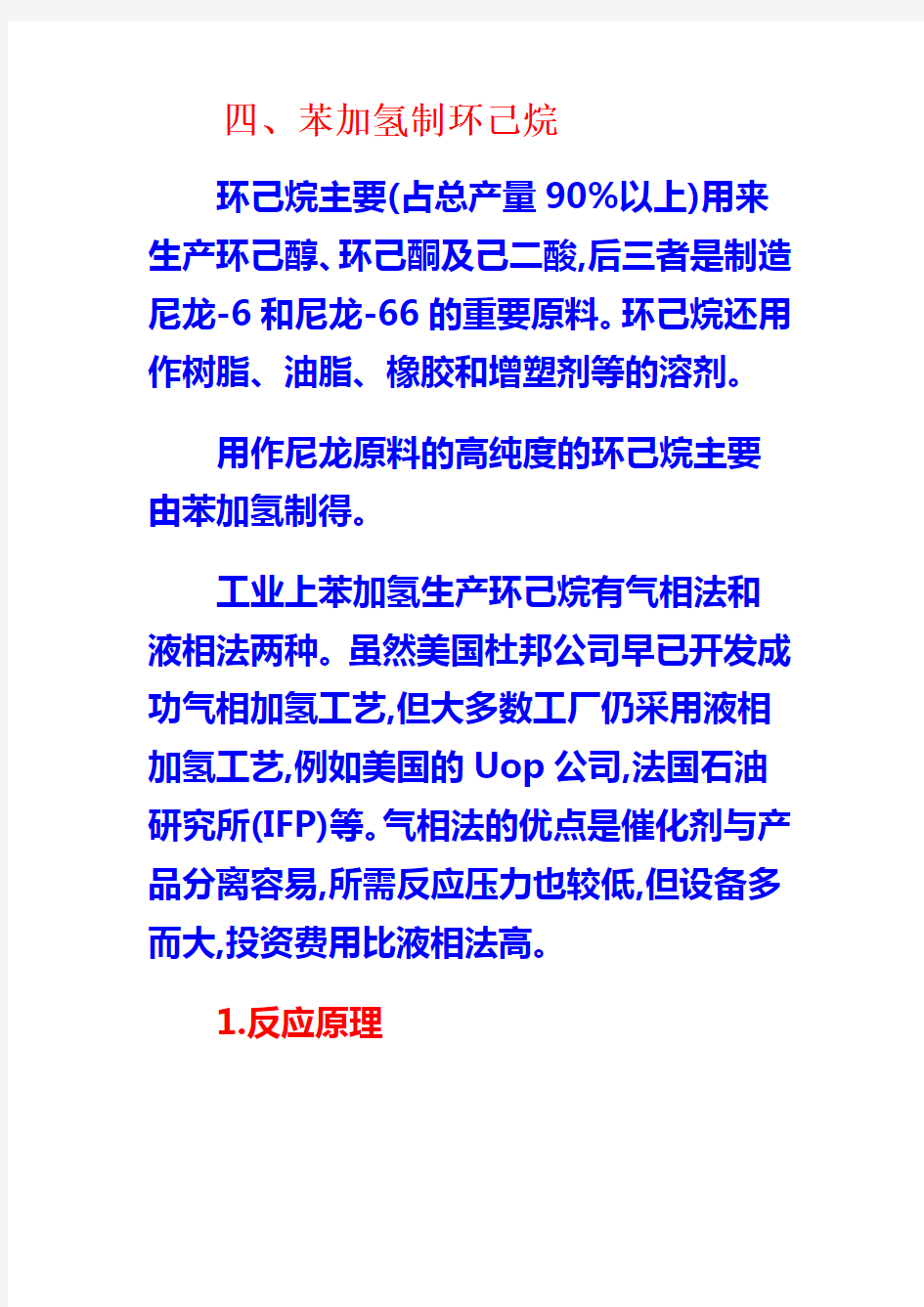

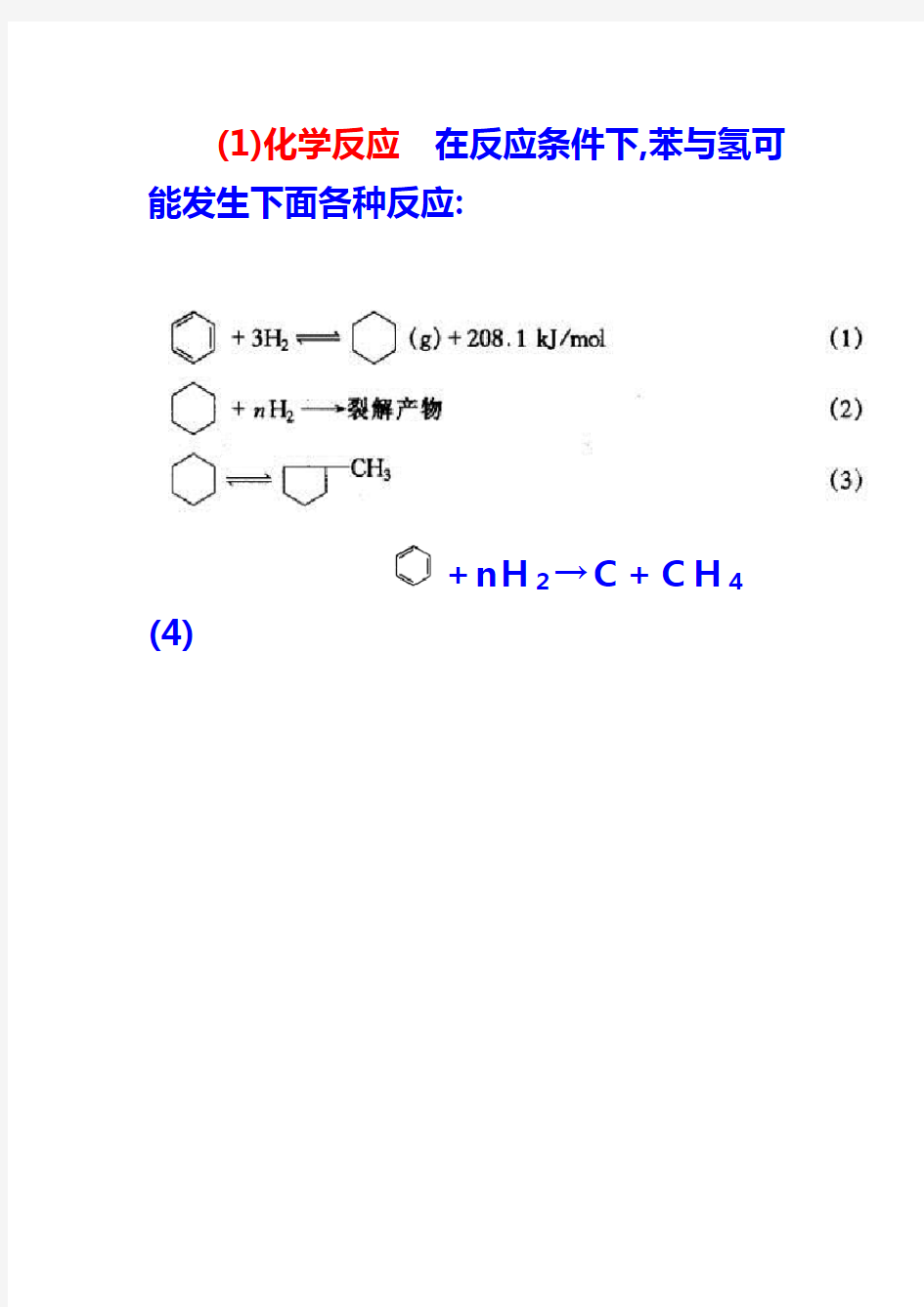

(1)化学反应在反应条件下,苯与氢可

能发生下面各种反应:

+nH2→C+CH4(4)

反应(1)若为气相法固定床,用还原Ni作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解

型机理引起的。双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。因此,选择非酸性载体可以避免这种加氢裂解作用。反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。在镍催化剂上,250℃时才开始产生甲基环戊烷。

(2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。在127℃时的平衡常数为7×107,在227℃时为1.86×102。氢压和温度对环己烷中苯的平衡浓度的影响示于图

3-2-18。由图3-2-18可见,低温和高压对反应是有利的。相反,反应(2)和(4)则受到抑制;环己烷异构化反应是一个等摩尔反应,压力对反应影响不大。温度对反应(3)平衡的影响示于图3-2-19。由图3-2-19可知,甲基环己烷的平衡浓度随温度的提高而上升。为抑制这一副反应,也要求催化剂在较低温度下就有高的苯加氢活性,而且在催化剂上不存在酸性中心。

(3)催化剂和催化机理对苯加氢有催化活性的金属有:Rh,Ru,Pt,W,Ni,Fe,Pd和Co等。常用金属按活性排列为:

Pt>Ni>Pd

加氢活性的比例为:

K Pt:K ni:

K Pd=18:7:1

这表明铂的活性比镍高2.6倍。但铂的价格为镍的几百倍,因此选择镍作为催化剂活性组分更经济。如前所述,苯加氢有气相和液相两种方法,对液相加氢而言,要求催化剂是细微颗粒(粉末,粒度为20~100μm),能悬浮在反应液中进行液-固相加氢反应。考虑到反应要求低温高活性,而且苯环加氢比烯,炔加氢困难,工业上都选用骨架镍催化剂。用这种催化剂在3.5MPa的压力和不产生副反应的温度(200℃)下,反应速率很容易达到每克镍每分钟转化0.15mol苯的水平。骨架镍催化剂的制备过程为:先由镍和铝(重量比为1)在1500~1600℃下制成镍铝合金,然后研磨至粒度为0.04~0.25mm,再用氢氧化钠浸出铝,最后经洗涤和干燥得到高活性,多孔和高强度的骨架催化剂。由于活性高,在空气中极易自燃,故一般将它浸在乙醇中出售或经表面钝化处理变成不自燃的干燥粉末后出售。

成品为黑色粉末,镍含量为65%,松密度为2.4g/cm3;苯的气相加氢催化剂为负载型Ni 催化剂,要求载体有足够的强度承受工业条件下的机械应力,有足够的比表面积和适宜的孔径分布,能负载足够数量的镍盐(氧化镍)。此外,还要求载体对副反应没有催化活性。符合上述条件,工业上应用的载体有高纯度氧化铝球(Φ2~4mm),SiO2和硅藻土等,比表面积210m2/g,松密度0.91g/cm3,孔隙度0.4cm3/g。现在,工业上应用较多的液相催化剂牌号为法国的NiPS2,气相催化剂牌号为法国的LD143催化剂,它们都是由法国石油研究所(IFP)开发成功。除上述镍催化剂外,也有采用Ni-Pd催化剂,硫化镍和硫化钯催化剂。硫化物催化剂虽然不怕原料苯中硫化物的毒害,但要求高温(450℃)和高压(31.0MPa)。

关于催化加氢反应机理,即使像乙烯加氢这样一个简单的反应,认识也不一致。分岐主要集中在①氢是否也发生化学吸附;②作用物在催化剂表面是发生单位(独位)吸附还是多位吸附;③氢与吸附在催化剂表面的作用物分子是怎样反应的。以苯加氢生成环己烷为例,就提出了两种不同的机理,一种认为苯分子在催化剂表面发生多位吸附,形成,然后发生加氢反应,生成环己烷。近年来又提出了另一种观点,认为苯分子只与催化剂表面一个活性中心发生化学吸附(即独位吸附),形成π-键合吸附物,然后吸附的氢原子逐步加到吸附的苯分子上,即

上述二种反应机理,还留待进一步实验验证。

(4)反应动力学Louvain的动力学学派专门研究过在镍催化剂上苯加氢的反应动

力学。研究表明,在骨架镍催化剂催化下,苯在高压、液相、温度低于200℃下加氢,苯转化率从低升至90%以上,反应对苯为零级,当转化率在95%以上时,对苯的反应级数变得接近于1。对氢而言,在所研究的压力范围内

对氢为零级反应。实验结果示于图3-2-20。这一实验结果可用苯和氢之间的非竞争吸附来解积,并可用下列速率方程式表示:

图3-2-20 液相苯加氢反应动力学级数的

实验测定

式中: b B—苯的吸附系数;

b c—环己烷的吸附系数

C B—苯的浓度;

Cc—环己烷的浓度;

PH2—氢分压.

直到转化率为90%都观察到对苯为零级反应这一现象说明苯在催化剂上强烈吸附,在0~90%这一范围内r等于k,活化能接近54.36kJ/mol。

对芳烃在高转化率下的反应级数还没有确切的解释。有可能是因为,在苯浓度很低时,b B C B项与(1+bcCc)相比变得可以忽略不计,也有可能是因为扩散阻力造成的。

对气相催化加氢,经实验测定,有如下动力学方程:

r=k*p0.5H2(反应温度<100℃)

r=k*p0.5苯*p3H2(反应温

度>200℃)

上列第二式表明,当反应温度大于200℃,氢压的变化对反应速度十分敏感。

2.工艺条件的选择

(1)原料的精制原料氢气可来源于合成气,石脑油催化重整气,石油烃蒸气热裂解气以及甲苯烷基化装置来气体,其中的氢含量可在57%~96%之间波动。原料氢气中水和CO会使催化剂中毒,可通过甲烷化让CO 转变为对催化剂无毒害的甲烷。接着进行干燥以除去由甲烷化产生的水分。要求水分不得超过反应温度下水在环己烷中的溶解度,若超过,产生的游离水会导致催化剂聚结和失活。氢气中的硫(主要是H2S)太高,如超过5ul·l-1,则也要用碱液吸收精制方可投入装置使用。苯中的硫化物含量要严格控制,在反应

条件下,硫化物会与催化剂反应,生成镍的硫化物和硫醇盐,例如,就噻吩而言,有下面的反应:

镍的硫醇盐和镍的硫化物都没有活性。当镍吸附其重量的0.5%~2%的硫时,就会完全失活。为保护催化剂的活性,延长催化剂的使用寿命要求原料苯中硫含量小于5 ul·l-1。

(2)反应温度液相加氢反应温度控制在180~200℃,气相加氢反应温度稍高,采用贵金属催化剂和列管式反应器时为220~370℃,采用绝热式反应器和镍催化剂时为

200~350℃。在上述温度范围内,催化剂已具有足够快的反应速度,而副反应则不十分明显。

(3)操作压力液相法一般维持在2.0~3.0MPa,以保证主反应器中液相的稳定。在此压力下,由液相蒸发带走的反应热约占总反应热的20%,其余80%由器外换热器移走。气相法操作压力为3.0~3.5Mpa。

(4)空速IFP的NiPS2骨架镍催化剂性能优良,在硫含量为1ppm时,1kg镍可以加氢10t苯,在重量空速(WHSV)为5的条件下操作,不添加新鲜催化剂的周期寿命可长达2000h。苯的转化率在反应开始时可达99.99%,周期末降至95%。

3.CST反应器在苯加氢工艺中的应用

气相法有列管式和绝热式两种。液相法,例如IFP法苯加氢工艺采用二个化学反应器。主反应器选用连续搅拌槽式(CST)反应器。为使催化剂很好的悬浮在反应液中,并使反应热用器外换热器及时移走,除采用氢气鼓泡外,反应液还用泵在换热器和反应器之间作强制循环,以保持固-液-气三相的良好接触。采用CST反应器的优点是可以利用自体致冷作用排除反应热,反应温度也容易控制,不足之处是它属全返混流反应器,转化率不可能很高。由前述反应原理可知,当转化率在95%以下时,反应对苯为零级,此时反应速度很快,对CST反应器,转化率达到95%以上并非难事,再加上它有上述优点,因此选用它作为液相加氢反应器是合适的。工业级环己烷要求苯含量小于1000ug·g-1,即环己烷纯度在99.9%以上。因此,除CST

图3-2-21 IFP苯加氢工艺的方块图

图3-2-22 海德拉法流程图

图3-2-23 IFP法苯加氢生产环己烷工艺流程图

反应器外,还需增设一台反应器对反应液作进一步加氢处理。此时若再增设一台CST 反应器显然不合适,所需设备多,反应时间长而且转化率达到99.9%以上仍有一定难度。比较合适的是增设一台称之为精制反应器的气相加氢反应器,它属活塞流反应器,转化率可以很高,由于加氢负荷小(只有5%的苯),使用催化剂量少,设备也可做得较小。此外,从观察小反应器中温度的变化还可发现主

反应器催化剂活性是否正常,若催化剂失活严重,精制反应器因加氢负荷明显增高,温度会迅速上升。

图3-2-21示出了IFP法工艺的方块图。由图3-2-21可知,氢气中的CO经甲烷化反应,脱除率可达97%以上(CO残留量为

300ul·l-1);环己烷经精制反应器后,其中的苯约为20ug·g-1 。ul·l-1

4.工艺流程

(1)气相法工艺流程气相法有贝克森法、HA-84法、海德拉法、霍德赖法等,其中海德拉法是现有的苯加氢方法中第一个工

业化的方法。图3-2-22为海德拉法流程简图。采用三个绝热反应器。反应热通过在反应器间设置的冷却器消除(图中末画出),原

先采用铂催化剂,以锂盐为助催化剂,后来自行研制出镍催化剂。铂催化剂抗硫性能好,

允许苯中硫化物的硫含量达300 ul·l-1,但价格昂贵。反应温度200~350℃,为保证苯的高转化率,最后一台反应器出口温度应保持在275℃以下。n(氢)/n(苯)通过循环保持在2∶1时,反应器的压力保持在3.0MPa左右,气体每间隔一段时间须放空,务必使系统中气体的氢含量始终保持在30%以上。

(2)液相法工艺流程图3-2-23示出了IFP法苯加氢生产环己烷工艺流程。进料中氢与苯的克分子比为3.5∶1或更大,以环己烷计的收率在99%以上。

气固相苯加氢催化反应实验讲义(精)

实验三气固相苯加氢催化反应实验 一.实验目的 1.了解苯加氢的实验原理和方法。 2.了解气固相加氢设备的使用方法和结构。 3.掌握加压的操作方法。 4.通过实验进一步考察流量、温度对苯加氢整套反应的影响。 二.实验原理 环己烷是生产聚酰胺类纤维的主要中间体之一,高纯度的环己烷可由苯加氢制得。 苯加氢是典型的有机催化反应,无论在理论研究还是在工业生产上,都具有十分重要的意义。工业上常采用的苯加氢生产环己烷的方法主要有气相法和液相法两种。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,费用比液相大。液相法的优点是反应温度易于控制,不足之处是所需压力比较高,转化率较低。 反应主要方程式如下: 苯加氢制环己烷的反应是一个放热的、体积减小的可逆反应,因此,低温和高压对该反应是有利的。所以,苯加氢制环己烷的反应温度不宜过高,但也不能太低,否则

反应分子不能很好地活化,进而导致反应速率缓慢。如果催化剂活性较好,选择性可达95%以上。 本实验选择在加压固定床中进行催化反应,催化剂采用r-Al 2O 3载Ni 或Cu 。 原料:苯,氢气,氮气(吹扫用,环己烷三、流程示意图与面板布置图1、流程示意图 截止阀, S- 三通转换阀, TCI- 控温, TI-测温, PI-测压 气体钢瓶, 过滤器, 稳压阀, 干燥器, 质量流量计, 止逆阀 缓冲器, 预热器, 预热炉, 反应炉, 反应器, 冷却器气液分离器背压阀, 取样器, 湿式流量计加料泵V V V 10 11

12 14 15 2 2 1 3 S 1 6 3 1 45 2 6 7 89V V 17 V 2

苯加氢制环己烷

四、苯加氢制环己烷 环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。 用作尼龙原料的高纯度的环己烷主要由苯加氢制得。 工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。 1.反应原理 (1)化学反应在反应条件下,苯与氢可能发生下面各种反应:

+nH2→C+CH4(4)

反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力 0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机 理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。因此,选择非酸性载体可以避免这种加氢裂解作用。反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环 戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。在镍催化剂 上,250℃时才开始产生甲基环戊烷。 (2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。在127℃时的平衡常

苯加氢制环己烷

苯加氢制环己烷 四、苯加氢制环己烷 环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。 用作尼龙原料的高纯度的环己烷主要由苯加氢制得。 工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。 1.反应原理 (1)化学反应在反应条件下,苯与氢可能发生下面各种反应 : +nH2→C+CH4 (4) 反应(1)若为气相法固定床,用还原Ni作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力 2.7MPa左右,环己烷收率在99%以上。反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和 (4)有明显促进作用。因此,选择非酸性载体可以避免这种加氢裂解作用。反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。在镍催化剂上,250℃时才开始产生甲基环戊烷。 (2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。在127℃时的平衡常 数为7×10,在227℃时为1.86×10。氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。由图3-2-18可见,低温和高压对反应是有利的。相反,反应(2)和(4)则受到抑制;环己烷异构化反应是一个等摩尔反应,压力对反应影响不大。温度对反应(3)平衡的影响示于图3-2-19。由图3-2-19可知,甲基环己烷的平衡浓度随温度的提高而上升。为抑制

催化苯选择加氢制备环己烯的研究进展

催化苯选择加氢制备环己烯的研究进展 闫皙*熊春燕张云王媛媛孙玉捧马瑞平 河北科技大学化学与制药工程学院,石家庄市裕华东路70号,050018 *Email: yanxi159********@https://www.360docs.net/doc/d511739348.html, 摘要:苯选择加氢法制备环己烯的重点和难点在于催化剂的研制和反应条件的选择两方面。本文主要从苯选择加氢方法的选择、催化剂的制备和国内外生产现状等方面综述了催化苯选择加氢制备环己烯的国内外研究情况,并对其发展进行了展望。 关键词:苯加氢;环己烯;催化剂;钌 Research progress of catalyst in selective hydrogenation of benzene to cyclohexene YAN Xi,XIONG Chunyan,ZHANG Yun,WANG Yuanyuan,SUN Yupeng,MA Ruiping, (College of Chemical and Pharmaceutical Engineering,Hebei University of Science and Technology,Shijiazhuang 050018,Hebei, China) Abstract: The emphasis and difficulty of selective hydrogenation of benzene to preparing cyclohexene are the two aspects,the preparation of catalyst and the selection of reaction conditions.This paper mainly reviews the research situation at home and abroad of catalyst in selective hydrogenation of benzene to cyclohexene from three aspects:selection of benzene selective hydrogenation methods,catalyst preparation and current situation of domestic and international production.It also shows the prospect of hydrogenation of benzene. Key Words: hydrogenation of benzene; cyclohexene; catalyst; ruthenium. 环己烯为无色液体,有特殊刺激性气味,不溶于水,溶于乙醇、醚,具有活泼的双键。作为一种有机化工原料环己烯具有广泛的用途,主要用于有机合成、油类萃取及用作溶剂。环己烯可直接氧化生成聚酯单体己内酰胺和己二酸,水合制环己醇,具有较高的经济效益。环己烯的制备方法很多:环己醇脱水法、卤代环己烷脱卤代氢法、Birch还原法等[1],但这些制备方法成本高、工艺路线复杂,因此,多年来环己烯仅用来制备几种高附加值的精细化工产品,不能满足大规模工业生产需要。并且,环己烯天然产品很少,主要依赖化学合成,尤其是近些年,环己烯下游产品的不断开发,使得如何用最小投入来获取环己烯成为国内外学者的新兴研究方向。 1 苯选择加氢的方法 苯选择加氢的方法按反应条件的不同主要分为络合苯加氢法、气相苯加氢法和液相苯加氢法[2]。其中,尤以液相苯加氢在工业生产上较为普遍。络合苯加氢法是苯先和催化剂络合物发生配位反应,络合法几乎100%的高选择性是其最大的优势,但反应过程复杂,步骤繁多,在工业应用上难以实现[3]。气相苯加氢由于苯和氢以气相方式接触,因此,混合均匀,转化率和收率都比较高,但由于反应接触充分且过于剧烈,容易产生“飞温”现象,工业上较难以控制反应条件等因素,并且,苯气化需要一定的能耗,从节能方面考虑,气相加氢并非较为经济的路线。液相苯加氢较气相法相比,反应条件较温和且反应稳定易于控制,但缺点为转化率和收率都不是很理想,氢气利用率较低[2]。因此,液相苯加氢法值得做进一步的研究。 2 苯选择加氢的催化剂

苯加氢工艺()

苯加氢工艺--基本原理及工艺流程 §1.2基本原理????????????????????????????????????????????????????????????? 粗苯加氢根据其催化加氢反应温度不同可分为高温加氢和低温加氢。在低温加氢中, 由于加氢油中非芳烃与芳烃分离方法的不同, 又分为萃取蒸馏法和溶剂萃取法。 ??? 低温催化加氢的典型工艺是萃取蒸馏加氢(K. K 法) 和溶剂萃取加氢。在温度为300~370℃, 压力2.5~3.0MPa 条件下进行催化加氢反应。主要进行加氢脱除不饱和烃, 使之转化为饱和烃; 另外还要进行脱硫、脱氮、脱氧反应, 与高温加氢类似, 转化成H2S、NH3、H2O 的形式。但由于加氢温度低, 故一般不发生加氢裂解和脱烷基的深度加氢反应。因此低温加氢的产品有苯、甲苯、二甲苯。 §1.3苯加氢工艺流程 PSA制氢单元由预处理单元和变压吸附单元两部分组成,采用PLC程序控制系统;预处理单元由一台气液分离器、两台变温吸附器、一台解吸气加热器、一台解吸气冷却器、13台程控阀和一系列调节阀、手动阀组成;预处理单元采用变温吸附(TSA)原理吸附甲醇驰放气中携带的甲醇组分,在吸附剂选择吸附条件下,低温吸附除去原料气中杂质组分,高温下脱附这些杂质而使吸附剂获得再生。整个操作过程在1.70MPa压力下进行,两台预处理器交替工作,每个吸附器在一次循环中均需经历吸附、逆放、加热、冷吹、充压共五个工艺步骤;变压吸附单元由一台产品气缓冲罐、一台解吸气缓冲罐、31台程控阀以及一系列调节阀和手动阀组成;变压吸附单元采用变压吸附(PSA)原理分离气体的工艺,从甲醇弛放气中提取纯氢气,在吸附剂选择吸附条件下,高压吸附除去原料气中杂质组分,低压下脱附这些杂质而使吸附剂获得再生。整个操作过程是在环境温度下进行的,五个吸附塔交替工作,每个吸附器在一次循环中均需经历吸附,一均降,二均降,顺放,三均降,逆放,冲洗,三均升,二均升,隔离,三均升,终充,共12个工艺步骤,五台吸附器在程序的安排上相互错开,以保证原料气连续输入和产品气不断输出;变压吸附主工艺采用5-1-3/P工艺,即5塔在线、1塔吸附、同时进行3次均压工艺 从预处理单元或者罐区轻苯罐泵送过来的轻苯(或者两者混合物),首先经轻苯过滤器过滤后进入轻苯缓冲槽V-101,然后由原料高速泵P-101A/B对轻苯原料进行升压至3.4~4.4MPa后轻苯分为两部分,其中约90%的轻苯进入预蒸发器E-101与从循环气体压缩机C-102A/B来的循环气体经预蒸发器混合喷嘴J-101A混合循环,轻苯经过五个连续的预蒸发器与主反应产物换热升温后部分蒸发,出口形成135~155℃的气液混合物进入多段蒸发器T-101的混合喷嘴J-102,与从多段蒸发器再沸器E-102与主反应产物换热升温后的塔釜液体混合蒸发后一起进入多段蒸发器T-101塔;另外10%的轻苯直接进入多段蒸发器T-101塔顶部作为回流,其中装有10层塔板,以分离原料中携带的很少一部分重组分,其通过间歇排到闪蒸槽V-103槽回收一部分轻组分后,剩余部分作为残油排到二甲残油罐中;断塔盘上的液体和塔釜内的蒸汽在多段蒸发器混合器J-103中全部蒸发从多段蒸发器顶部经捕雾后出来的完全蒸发的轻苯蒸汽与循环气体的混合气体,在预反应器加热器E-103和主反应产物进一步换热升温后,进入预反应器R-101底部,从下向上流动通过镍钼催化剂床层,在此苯乙烯和双烯烃之类的相对较易发生反应的物质进行加氢饱和在预反应器主要发生的反应及反应式

年产6万吨年苯加氢制环己烷项目可行性实施计划书

玉皇化工 6万吨/年苯加氢制环己烷项目可行性研究报告 化工 二零一零年四月

目录 第一章总论 (1) 1.1概述 (1) 1.2编制项目可行性研究报告的依据和原则 (1) 1.3项目背景、经营意义、投资意义 (2) 1.4项目的围 (4) 1.5研究结果 (5) 第二章市场分析和价格预测 (10) 2.1产品市场分析和价格预测 (10) 2.2原料供求及价格预测 (13) 2.3辅助材料、燃料的供应 (17) 第三章生产规模、总工艺流程及产品方案 (19) 3.1生产规模 (19) 3.2总工艺流程 (19) 3.3产品方案 (20) 3.4全厂自控水平 (21) 第四章工艺装置 (22) 4.1工艺原理 (22) 4.2工艺技术选择 (28) 4.3环己烷装置工艺流程 (34) 4.4自控水平 (41) 4.5主要设备的选择 (46) 4.6消耗指标 (47) 4.7装置界区的公用工程设施 (48) 4.8装置“三废”排放 (49) 第五章建厂地区条件和厂址选择 (50) 5.1建厂条件 (50) 5.2厂址选择 (54) 第六章总图运输、储运、土建、厂外管网 (55) 6.1总图运输 (55) 6.2储运 (58) 6.3土建 (59) 6.4厂区外管 (61) 第七章公用工程 (64) 7.1给排水 (64) 7.2供电、电信 (66) 7.3供热、供风 (72) 7.4脱盐水站 (74) 7.5采暖通风及空气调节 (74) 第八章辅助生产设施 (75) 8.1消防设施 (75)

8.2维修设施 (79) 8.3仓库 (79) 8.4中心化验室 (79) 8.5火炬 (79) 第九章能耗分析及节能措施 (80) 9.1概述 (80) 9.2能耗构成分析 (81) 9.3工艺装置节能措施 (83) 第十章环境保护 (84) 10.1编制依据 (84) 10.2设计采用的环境质量标准和排放标准 (84) 10.3建设地区环境现状 (85) 10.4建设项目主要污染物状况及治理 (87) 10.5环境保护工程所需投资和定员 (90) 10.6环境影响评价分析 (91) 第十一章劳动保护与安全卫生 (91) 11.1设计依据 (91) 11.2工程概述 (92) 11.3建筑和场地布置 (95) 11.4生产过程中职业危险、危害因素的分析 (96) 11.5设计中采用的主要安全和劳动保护措施 (98) 11.6预期效果评价 (99) 11.7劳动安全卫生机构设置及人员配备情况 (100) 第十二章企业组织及定员 (101) 12.1企业经营体制 (101) 12.2企业管理体制 (101) 12.3装置定员 (102) 12.4人员来源和培训 (103) 第十三章企业管理设施和生活福利设施 (104) 13.1企业管理设施 (104) 13.2生活福利设施 (104) 第十四章项目实施规划 (105) 14.1建设周期的规划 (105) 14.2实施进度规划 (105) 第十五章投资估算和资金筹措 (107) 15.1投资估算 (107) 15.2资金筹措 (110) 15.3资金运筹计划 (110) 第十六章生产成本费用估算 (111) 16.1成本费用估算依据 (111) 16.2成本费用估算及分析 (112) 第十七章财务评价 (114)

Aspen+plus案例教程-苯加氢生产环己烷.pdf

Aspen Plus Tutorial 1: Hydrogenation of Benzene Hydrogenation of benzene is used to produce cyclohexane in the process showed below. This example is typical of a model developed for preliminary process flowsheet evaluation.§ Fresh benzene and make-up hydrogen are mixed with recycle hydrogen and recycle cyclohexane from the process and fed to a fixed-bed catalytic reactor. In the reactor, the reaction is C6H6 + 3H2 C6H12 The heat released from this highly exothermic reaction is removed by boiling water outside tubes containing the catalyst pellets. The reactor effluent is cooled and separated into liquid and vapor phases. The liquid phase is fed to a distillation column to remove the dissolved light ends and to stabilize the liquid product. Part of the liquid from the separator is recycled to the reactor to aid in temperature control. Once a flowsheet simulation model of the process is developed, it can be used to investigate the effect of the cyclohexane recycle rate on the heat load from the reactor. We can also study the effect of the purge rate on the buildup of inert components in the system. For now, you just need to put the flowsheet together. Use the Redlich-Kwong-Soave (RK-SOAVE) property method in the simulation. The input data are listed as follows: § The description here is taken verbatim from an old Aspen Manual. When you write a report, you need to make a decision if the description should include explicitly the unit and stream labels. Roughly, we do not if we are just making a general conception description. Otherwise, we do if we are writing a technical description of the process and how it is designed.

年产4万吨环己烷过程工艺设计绪论综述

一、本课题设计(研究)的目的: 环己烷是一种重要的有机化工原料。它主要用于生产环己醇、环己酮及用来制造尼龙-66 和尼龙-6的单体己内酰胺、己二酰、己二胺等产品,并且能溶解多种有机物,毒性比苯小,是纤维素醚、树脂、蜡、沥青和橡胶的优良溶剂。环己烷存在于原油中,工业上生产环己烷的方法主要有石油馏分分离法和苯催化加氢法。石油馏分分离法是将含环烷烃的汽油分出沸程65.6~85.3 ℃的馏分,其中主要含有环己烷和甲基环戊烷,然后进行异构化处理,使甲基环戊烷转化为环己烷。处理后的产物经分离提纯,可得纯度为95%以上的环己烷。而苯加氢法是目前普遍采用的生产环己烷的方法,即在催化剂的作用下对苯进行加氢反应,所得环己烷的纯度比石油馏分分离法要高。 自20 世纪50 年代以来, 随着石油化工、合成纤维及塑料工业的发展, 苯加氢制备环己烷的生产工艺也得以开发。环己烷最初是通过原油蒸馏直接分离获得,其纯度为85%。美国亨布尔石油公司和菲利浦石油公司通过使轻质馏分油中甲基环戊烷异构化,将环己烷纯度提高到99%。 进入60年代,随着聚酰胺生产的发展,对环己烷需要量迅速增长,用原油分离获得的环己烷无论在数量上或质量上都不能满足要求,因此用苯为原料加氢生产环己烷的方法得到迅速发展。迄今,80%~85%的环己烷均由苯加氢制得。 苯加氢是强放热反应,反应常在一定压力下进行: 苯可单程完全转化,并获得高纯度的环己烷。加氢过程要求用非常纯的苯为原料(苯中的含硫量在1ppm以下),则具有较好的经济效果。 苯加氢制环己烷的工业生产方法很多,所用催化剂的类型、反应操作条件、反应器形式等各不相同,关键在于确保苯完全加氢的同时,及时移出反应热,控制反应温度及停留时间,限制环己烷异构成甲基环戊烷。加氢方法可分为液相法和气相法两类。工艺方法不同,条件控制不同,则得到的最终产量亦不同。 本设计采用苯加氢法生产环己烷,根据现有的工厂工艺,参考所学基本知识,查阅相关工艺资料,进一步改造工艺流程以提高环己烷的产率和经济效益。 二、设计(研究)现状和发展趋势(文献综述): 1、前言: 环己烷是一种有汽油气味的无色流动性液体,沸点80.7℃,凝固点6.55℃,易挥发和燃烧,不溶于水,可与乙醇、乙醚、丙酮、苯等多种有机溶剂混溶。主要用于制备环己醇和环己酮,也用于合成尼龙6。在涂料工

环己烷工业生产过程的数值模拟及设计

环己烷工业生产过程的数值模拟及设计 英文题目:Design and Numerical Simulation of Industrial Cyclohexane Production Process 选题要求:环己烷,又名“六氢化苯”,为无色有刺激性气味的液体。不溶于水,易溶于有机溶剂,极易燃烧,是一种重要的有机化工原料。主要用于生产环己醇、环己酮等有机物,同时又是树脂、石蜡、沥青、橡胶等物质的优良溶剂及常用的色谱分析标准物质。工业上生产环己烷的方法分为苯加氢法和石油烃分馏精制法,而苯加氢法是环己烷的主要合成方法,目前世界上环己烷的年产量已超过200万吨,因此对环己烷的工业生产过程进行研究具有重要实践意义。本课题借助Aspen Plus软件对环己烷的生产过程进行设计,通过数值模拟,确定最优流程,并对单元设备进行设计,为实际工业提供参考。

目录 1.综述 (3) 1.1 环己烷简介 (3) 1.2 环己烷生产方法及现状概述 (3) 1.2.1 苯加氢法简介及其现状 (3) 1.2.2 石油烃分馏精制法简介及其现状 (5) 1.3 Aspen Plus软件概述 (5) 1.4本文研究内容 (5) 2.设计内容 (5) 2.1设计依据 (5) 2.2设计的优化点 (6) 3. 工艺设计及流程 (6) 3.1 工艺设计方案简介 (6) 3.2 工艺流程图 (7) 3.3 Aspen模拟确定工艺参数 (7) 4. 反应系统 (9) 4.1 反应方程式 (9) 4.2 反应器简介 (9) 4.3 反应设备图 (11) 5. Aspen系统模拟反应系统的物料及能源衡算 (13) 5.1 物料衡算 (13) 5.2 能源衡算 (13) 6.总结与展望 (14) 6.1总结设计结果 (14) 6.2展望方向 (14) 参考文献 (14)

环己烷1

环己烷 环己烷结构式 环己烷,别名六氢化苯,为无色有刺激性气味的液体。不溶于水,溶于多数有机溶剂。极易燃烧。一般用作一般溶剂、色谱分析标准物质及用于有机合成,可在树脂、涂料、脂肪、石蜡油类中应用,还可制备环己醇和环己酮等有机物。 理化性质 物理性质 外观与性状:无色液体,有刺激性气味。 熔点(℃):6.5 相对密度(水=1):0.78 沸点(℃):80.7 相对蒸气密度(空气=1):2.90 分子式:C6H12 分子量:84.16 饱和蒸气压(kPa):13.33(60.8℃) 燃烧热(kJ/mol):3916.1 临界温度(℃):280.4 临界压力(MPa):4.05 辛醇/水分配系数的对数值:7(计算值) 闪点(℃):-16.5 爆炸上限%(V/V):8.4 引燃温度(℃):245 爆炸下限%(V/V):1.2 折射率:1.42662 溶解性:不溶于水,溶于乙醇、乙醚、苯、丙酮等多数有机溶剂。 化学性质

具有强有机碱性质, 0.01%水溶液的pH值为10.5。[2]极易燃,其蒸气与空气可形成爆炸性混合物,遇明火、高热极易燃烧爆炸。与氧化剂接触发生强烈反应,甚至引起燃烧。在火场中,受热的容器有爆炸危险。其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。 作用与用途 用于制备环己醇、环己酮、己内酰胺、己二酸和尼龙6等。环己烷主要用于制造环己醇和环己酮(约占90%),并进一步生产己二酸和己内酰胺。它们是生产聚酰胺的单体。少量用作工业、涂料溶剂,是树脂、脂肪、石蜡油类、丁基橡胶等的极好溶剂。另外,环己烷也用于医药行业,用于医药中间体的合成。环己烷尤其适用作丁苯橡胶溶剂,其消耗量一般为投料量的4倍以上。环己烷90%用于环己酮生产,环己酮为己内酰胺和己二酸生产的中间产品。 使用注意事项 危险性概述 健康危害:对眼和上呼吸道有轻度刺激作用。持续吸入可引起头晕、恶心、倦睡和其他一些麻醉症状。液体污染皮肤可引起痒感。 燃爆危险:该品极度易燃。 急救措施 皮肤接触:脱去污染的衣着,用肥皂水和清水彻底冲洗皮肤。 眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。就医。 吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。如呼吸停止,立即进行人工呼吸。就医。 食入:饮足量温水,催吐。就医。 消防措施 有害燃烧产物:一氧化碳、二氧化碳。 灭火方法:喷水冷却容器,可能的话将容器从火场移至空旷处。处在火场中的容器若已变色或从安全泄压装置中产生声音,必须马上撤离。 灭火剂:泡沫、二氧化碳、干粉、砂土。用水灭火无效。 泄漏应急处理

环己烷的生产工艺

一、引言: 环己烷 中文名称:环己烷;六氢化苯;六亚甲基;六环烷 英文名称:Cyclohexane 结构或分子式:C6H12, C原子以sp3杂化轨道形成σ键。 相对分子量或原子量:84.16 密度(25℃):0.7739 g/cm3 熔点(℃):6.5 沸点(℃):80.7 闪点(℃):-18(闭式) 折射率:1.4264 毒性:LD50(mg/kg) 规格: ≥90 % 性状:有汽油气味的无色流动性液体。 溶解情况:不溶于水,可与乙醇、乙醚、丙酮、苯等多种有机溶剂混溶,在甲醇中的溶解度为100份甲醇可溶解57份环己烷(25摄氏度)。 用途:主要用于制备环己醇和环己酮,也用于合成尼龙6。在涂料工业中广泛用作溶剂。是树脂、脂肪、石蜡油类、丁基橡胶等的极好溶剂。 制备或来源:可由苯经氢化或石油馏分中回收制得。 危险特性:极易燃,其蒸气与空气混合有爆炸性混合物。遇明火、高热极易燃烧爆炸。与氧化剂接触发生剧烈反应,甚至引起燃烧。在火场中,受热的容器有爆炸危险。其蒸气比空气重,能在较低处扩散到相当远的地方,遇明火会引着回燃。有害燃烧产物:一氧化碳 灭火方法及灭火剂:喷水冷却容器,可能的话将容器从火场移至空旷处。处在火场中的容器若已变色或从安全泄压装置中产生声音,必须马上撤离。灭火剂:泡沫、二氧化碳、干粉、砂土。用水灭火无效。 椅型构象的环己烷分子。处于直立键的氢原子标记为红色,处于平伏键的氢原子标记为蓝色。 工业生产中,环己烷的生产方法分为苯加氢法和石油烃馏分的分馏精制法。苯加氢法是环己烷的主要生产方法,可分为液相法和气相法。液相苯加氢的工艺特点是反应稳定、平和,转化率和收率也很高;但必须要有后反应,,能耗也较高,氢气的利用率仅为 85% ;典型工艺有 IFP 法、 BP 法和 Arosat法。

关于编制苯加氢制环己烷项目可行性研究报告编制说明

苯加氢制环己烷项目 可行性研究报告 编制单位:北京中投信德国际信息咨询有限公司编制时间:https://www.360docs.net/doc/d511739348.html, 高级工程师:高建

关于编制苯加氢制环己烷项目可行性研究 报告编制说明 (模版型) 【立项 批地 融资 招商】 核心提示: 1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。 2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整) 编制单位:北京中投信德国际信息咨询有限公司 专 业 撰写节能评估报告资金申请报告项目建议书 商业计划书可行性研究报告

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目主管部门 (1) 1.1.6项目投资规模 (2) 1.1.7项目建设规模 (2) 1.1.8项目资金来源 (3) 1.1.9项目建设期限 (3) 1.2项目建设单位介绍 (3) 1.3编制依据 (3) 1.4编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (6) 第二章项目背景及必要性可行性分析 (7) 2.1项目提出背景 (7) 2.2本次建设项目发起缘由 (7) 2.3项目建设必要性分析 (7) 2.3.1促进我国苯加氢制环己烷产业快速发展的需要 (8) 2.3.2加快当地高新技术产业发展的重要举措 (8) 2.3.3满足我国的工业发展需求的需要 (8) 2.3.4符合现行产业政策及清洁生产要求 (8) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9) 2.3.6增加就业带动相关产业链发展的需要 (9) 2.3.7促进项目建设地经济发展进程的的需要 (10) 2.4项目可行性分析 (10) 2.4.1政策可行性 (10) 2.4.2市场可行性 (10) 2.4.3技术可行性 (11) 2.4.4管理可行性 (11) 2.4.5财务可行性 (11) 2.5苯加氢制环己烷项目发展概况 (12)

苯加氢制环己烷

苯加氢制环己烷

四、苯加氢制环己烷 环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。 用作尼龙原料的高纯度的环己烷主要由苯加氢制得。 工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。 1.反应原理 (1)化学反应在反应条件下,苯与氢可能发生下面各种反应:

数为7×107,在227℃时为1.86×102。氢压和温度对环己烷中苯的平衡浓度的影 响示于图3-2-18。由图3-2-18可见,低温和高压对反应是有利的。相反,反应(2)和(4)则受到抑制;环己烷异构化反应是一个等摩尔反应,压力对反应影响不大。温度对反应(3)平衡的影响示于图3-2-19。由图3-2-19可知,甲基环己烷的平衡浓度随温度的提高而上升。为抑制这一副反应,也要求催化剂在较低温度下就有高的苯加氢活性,而且在催化剂上不存在酸性中心。 (3)催化剂和催化机理对苯加氢有催化活性的金属有:Rh,Ru,Pt,W,Ni,Fe,Pd和Co等。常用金属按活性排列为: Pt>Ni>Pd 加氢活性的比例为: K Pt:K ni:K Pd=18:7:1 这表明铂的活性比镍高2.6倍。但铂的价格为镍的几百倍,因此选择镍作为催化剂活性组分更经济。如前所述,苯加氢有气相和液相两种方法,对液相加氢而言,要求催化剂

苯加氢制环己烷工艺及改进

第28卷第3期2007年6月 化学工业与工程技术 JournalofChemicalIndustry&Engineering V01.28NO.3 Apr.,2007苯加氢制环己烷工艺及改进 王玉清 (南化公司苯化工部,江苏南京210048) 摘要:综述了环己烷的生产工艺,介绍了国产铂系催化剂在苯加氢制环己烷装置中的应用,以及该装置投产时出现的问题和整改的情况。为大型苯加氢制环己烷生产装置的建设和国产铂系苯加氢催化 剂的推广提供了经验。 关键词:苯加氢;环己烷;国产铂系催化剂;工艺改进 中图分类号:TQ221.1+6文献标识码:A文章编号:1006—7906(2007)03—0044—03 Processimprovementofproducingcyclohexanebybenzenehydrogenation WangYuqing (NanjingChemicalIndustriesCorporation,BenzeneDepartment,Nanjing210048,China)Abstract:Theprocessofcyclohexaneproductionissummarized.Theapplicationofdomesticplatinumcatalystinproducingcyciohexanebybenzenehydrogenation,theproblemsappearingintheproductionandtheimprovementmeasuresaredescribed,whichprovidesexperiencefortheconstructionoflarge-scaleplantofproducingeyclohexanebybenzenehydrogenationandtheextensionofdomesticplatinumcatalyst.Keywords:Benzenehydrogenation;Cyclohexane;Domesticplatinumcatalyst;Processimprovement 环己烷是一种重要的有机化工原料,主要用于生产环己醇、环已酮、聚己内酰胺和聚己二酰己二胺等产品,是纤维素醚、树脂、蜡、沥青和橡胶的优良溶剂。 工业生产中,环己烷的生产方法分为苯加氢法和石油烃馏分的分馏精制法I'll。.苯加氢法是环己烷的主要生产方法,可分为液相法和气相法。液相苯加氢的工艺特点是反应稳定、平和,转化率和收率也很高;但必须要有后反应,能耗也较高,氢气的利用率仅为85%;典型工艺有IFP法、BP法和Arosat法。气相苯加氢的工艺特点是工艺气体混合均匀,转化率和收率均很高,但反应激烈,易出现飞温现象;典型工艺有Brxane,ARC0,UOP,Houdry,Hy—toray法。苯加氢常用的催化剂有镍系和铂系2大类[2]。镍系催化剂价格低,但耐硫、耐热差,液体空速低(0.1nO.2h_1),使用寿命短(1年左右),环己烷选择性差,副产蒸汽压力低等,故多用于中小型生产装置。与镍系催化剂相比,铂系催化剂价格高,但耐硫性能好,中毒后可再生,耐热性好,环己烷选择性好,产品不需分离,液体空速可达1.0~2.0h~,可副产中压蒸汽,使用寿命一般可达5年以上,故多用于大型生产装置,均为进口催化剂。近年,南化集团研究院成功开发了NCHl一1型铂系苯加氢催化剂,工业侧流实验表明,该催化剂的活性选择性和强度等主要性能指标均达到了国外同类催化剂产品的先进水平.诈通过了中国石化集团公司的成果鉴定‘引。 南化公司2003年新建了1套60kt/a环己酮装置,其环己烷的制备采用气相苯加氢工艺,有如下特点:(1)采用双反应器设计,反应完全,环己烷直接分离得到成品,循环氢浓度可控制较低,减少放空损失;(2)使用南化集团研究院开发并生产的高性能NCHl—l型铂系苯加氢催化剂,是国内首家采用国 收稿日期:2007一04—10 作者简介:王玉清(1973--),女,吉林人。本科.工程师.现从事化工生产与管理_丁作。 E-mail:njyuqin973@163.COITI

环己烷的生产工艺

一、环己烷的工艺介绍: 工业生产中,环己烷的生产方法分为苯加氢法和石油烃馏分的分馏精制法。苯加氢法是环己烷的主要生产方法,可分为液相法和气相法。液相苯加氢的工艺特点是反应稳定、平和,转化率和收率也很高;但必须要有后反应,,能耗也较高,氢气的利用率仅为85% ;典型工艺有IFP 法、BP 法和Arosat法。气相苯加氢的工艺特点是工艺气体混合均匀,转化率和收率均很高,但反应激烈,易出现飞温现象;典型工艺有Brxane,ARCO,UOP,Houdry,Hy-toray法。 二、反应物与产物的介绍: 1.氢气 分子式:H2 沸点:-252.77℃(20.38K) 熔点:-259.2℃ 密度:0.09kg/m3 相对分子质量:2.016 方法:电解、裂解、煤制气等 三相点:-254.4℃ 液体密度(平衡状态,-252.8℃):169kg/m3 气体密度(101.325kPa,0℃):0.0899kg/m3 比容(101.325kPa,21.2℃):5.987m3/kg 气液容积比(15℃,100kPa):974L/L 临界温度:-234.8℃ 临界压力:1664.8kPa 临界密度:66.8kg/m3 熔化热(-254.5℃)(平衡态):48.84kJ/kg 气化热△Hv(-249.5℃):305kJ/kg 热值:1.4108 J/kg 规格:含有少量的甲烷2%左右。 2苯 名称:中文名称:安息油,净苯,动力苯,纯苯,溶液苯,困净苯,困净苯 别名:Benzol,Phenyl hydride,Phenyl hydride ,Cyclohexatriene,Coal naphtha ,Phene 化学式:C6H6 相对分子质量:78.11 性状:无色透明液体。有芳香气味。具强折光性。易挥发。能与乙醇、乙醚、丙酮、四氯化碳、二硫化碳、冰乙酸和油类任意混溶,微溶于水。燃烧时的火焰光亮而带黑烟。相对密度(d154)0.8787。熔点5.5℃。沸点80.1℃。折光率(n20D)1.50108。闪点(闭杯) -11℃。易燃。低毒,半数致死量(大鼠,经口) 3800mg/kg。有致癌可能性。储存:密封阴凉保存。 用途:脂肪、树脂和碘等的溶剂。测定矿物折射指数。有机合成。光学纯溶剂。高压液相色谱溶剂。 安全措施:贮于低温通风处,远离火种、热源。与氧化剂、食用化学品等分储。禁

环己烷

环己烷,分子式为C6H12。一般用作一般溶剂、色谱分析标准物质及用于有机合成。极易燃, 其蒸气与空气可形成爆炸性混合物。遇明火、高热极易燃烧爆炸。与氧化剂接触发生强烈反应,甚至引起燃烧。 中文名:环己烷别名:六氢化苯 英文名:cyclohexane;hexahydrobenzene 化学式:C6H12 摩尔质量:84.16 外观:无色液体 密度:0.78 熔点: 6.5℃ 沸点:80.7℃溶解度(水):不溶 黏度: 1.02 cP,17 °C 闪点:-16.5℃ 安全术语:S:2-9-16-25-33-60-61-62 主要危害:易燃 分子球状结构 环己烷,分子式为C6H12,具有挥发性,微有刺激性气味的液体,无腐蚀性。折射率:1.42662,辛醇/水分配系数的对数值:7(计算值),饱和蒸气压:13.33 kPa(60.8 ℃),临界温度:280.4 ℃,临界压力:4.05 MPa,溶于乙醇、乙醚、苯、丙酮等多数有机溶剂。极易燃,其蒸气与空气可形成爆炸性混合物,遇明火、高热极易燃烧爆炸。与氧化剂接触发生强烈反应,甚至引起燃烧。在火场中,受热的容器有爆炸危险。其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃。爆炸下限:1.2%,爆炸上限:8.4%,引燃温度:245 ℃,最小点火能:0.22 mJ,最大爆炸压力:0.843 MPa。 环己烷 - 主要用途 用于制备环己醇、环己酮、己内酰胺、己二酸和尼龙6等。环己烷主要用于制造环己醇和环己酮(约占90%),并进一步生产己二酸和己内酰胺。它们是生产聚酰胺的单体。少量用作工业、涂料溶剂,是树脂、脂肪、石蜡油类、丁基橡胶等的极好溶剂。另外,环己烷也用于医药行业,用于医药中间体的合成。环己烷尤其适用作丁苯橡胶溶剂,其消耗量一般为投料量的4倍以上。环己烷90%用于环己酮生产,环己酮为己内酰胺和己二酸生产的中间产品。 用作一般溶剂、色谱分析标准物质、光刻胶溶剂及有机合成。