软袋大输液全自动传送码垛生产线的开发

软袋大输液全自动传送码垛生产线的开发1

张付祥1,范春起1,杜宏图2

1河北科技大学机械电子工程学院,石家庄 (050054)

2汉阳(邯郸)包装机械有限公司,邯郸 (056001)

E-mail:zhangfx@https://www.360docs.net/doc/df12519034.html,

摘要:为了解决传统的软袋大输液生产线自动化水平低、质量难以保证的问题,设计开发了一个软袋大输液全自动传送码垛生产线。在该生产线中引入专用机械手和机器人完成软袋大输液的抓取和摆放工作,整个生产线可以实现无人操作,保证了产品的生产率和药品质量。关键词:软袋大输液码垛生产线

中图分类号:TP278

1.引言

目前,我国大输液包装80%以上采用玻璃瓶。据国家药监局SDA统计数据显示,目前国内共有输液生产企业250家以上,能生产软袋输液的生产企业只有30几家,实际生产量2004年只有1亿多袋,只占不到5%的市场份额,而与软袋几乎同时起步的塑瓶输液已经占有10%以上的市场份额,显然,软袋大输液作为第三代输液剂,已经落后于塑瓶输液的发展。软袋输液因为用料省、体积小、成本低而有着潜在的竞争力,国外先进国家袋装大输液占有50%以上,因此,软袋输液在具有广阔的发展前景(我国每年30亿袋的市场需求量)。可以预料,用具有先进水平的国产软袋大输液自动生产线代替设备进口,可以大幅降低设备投入,从而降低生产成本。

目前软袋大输液的生产过程中局部的自动化水平较高,但整体的自动化程度有待提高。影响软袋大输液生产自动化水平的瓶颈在于罐装机和灭菌柜之间的输送和码垛的自动化水平。因此,开发一条用于罐装机和灭菌柜间的软袋大输液全自动传送码垛生产线对于提高整个药品生产的生产率、减少劳动力、保证药品质量具有重大的现实意义。

2.旧生产线的总体描述

目前,国内外软袋大输液生产在完成罐装到送到灭菌柜灭菌的输送生产线上多由人工完成软袋大输液的取放工作。考虑到无菌操作的要求,从罐装机出来的软袋大输液处于洁净区,需要在半洁净区布置一条输送带把洁净区的大输液输送一般洁净区,而人工摆放软袋大输液到托盘的工作需在一般洁净区完成。大输液生产厂家为了满足整个生产线的生产能力,需要在往灭菌盘中摆放大输液的工位安排7-8个工人才能完成软袋大输液的摆放工作。这样不仅造成了人力资源的极大浪费,也人为地增加了污染源。为了进一步提高整个软袋大输液生产线的自动化水平、杜绝人为的污染源介入,软袋大输液生产厂家希望对目前的生产线改造,用机械手和机器人代替人工,实现灭菌前软袋大输液输送、码垛的自动化。

3.全自动生产线的总体设计

软袋大输液的形状具有流动性,抓取操作存在技术困难。软袋大输液抓取的专用机械手和工业机器人[1]专用夹具在国内还是空白。近年来,机器人码垛技术发展甚为迅猛,这种发展趋势是和当今制造领域出现的多品种少批量的发展趋势相适应的,机器人码垛机以其柔性工作能力和小占地面积,能够同时处理多种物料和码垛多个料垛,愈来愈受到广大用户的青睐并迅速占据码垛市场。机器人技术在码垛领域中的应用,主要表现在以下几个方面[2]:(1)

1本课题为河北省科技攻关计划项目(项目编号:07215663)。

一机多产品 这种情况是指一台机器人码垛机处理一条生产线,不过这条生产线经常变换产品;(2)一机多盘 这种情况是指机器人码垛机在工作时同时向若干个托盘垛料,托盘分布包括两种情况,一是圆周分布,二是两侧并排分布;(3)一机多线 这种情况是指由一台码垛机为多条生产线服务。

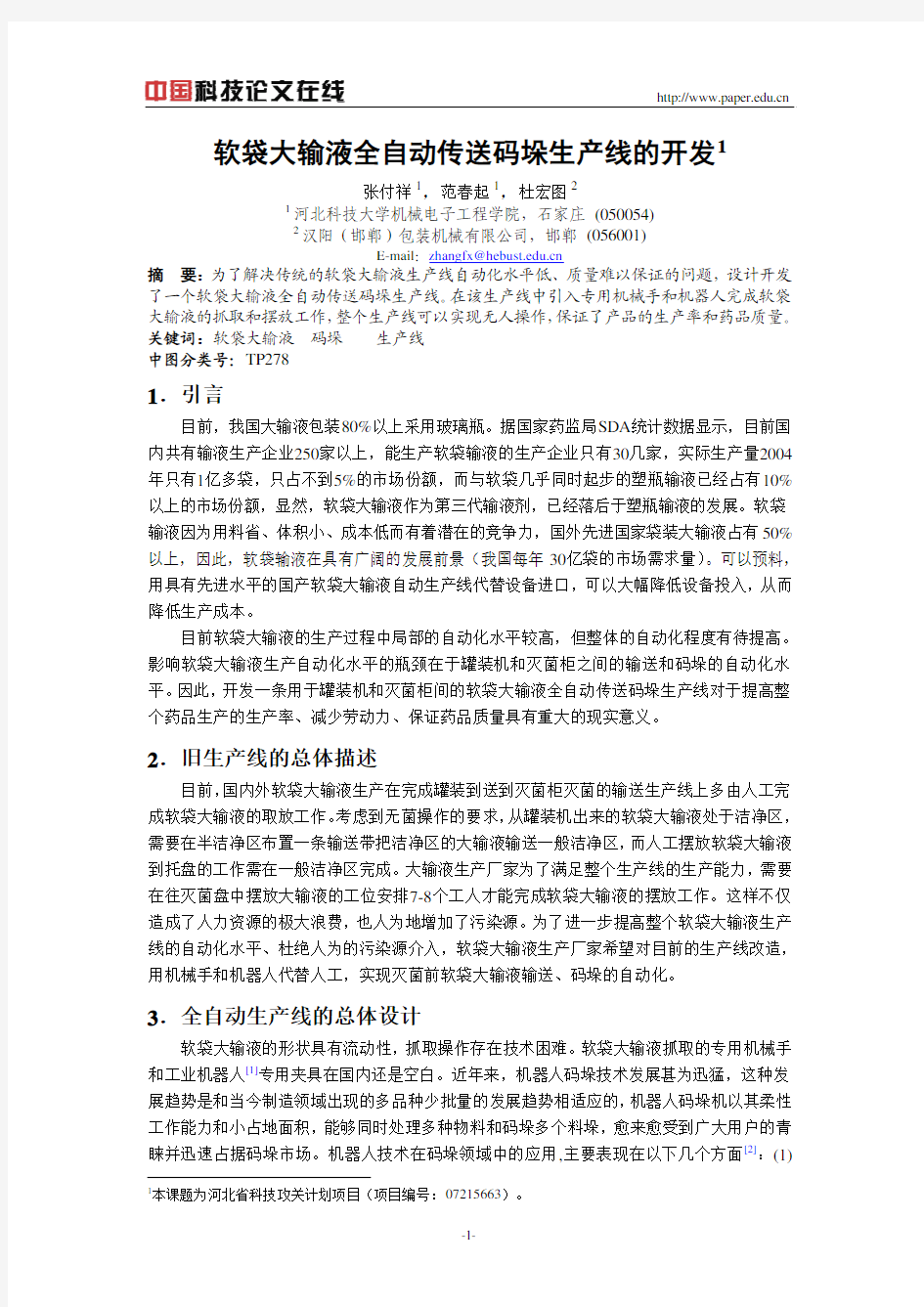

综合以上分析,目前影响软袋大输液生产自动化水平的瓶颈在于罐装机和灭菌柜之间的输送和码垛的自动化水平。因此,在罐装机和灭菌柜间以专用机械手和通用机器人为核心的高效输送码垛生产线代替现有普通输送线和人工操作是软袋大输液生产线的发展方向。整个生产线的设计如图1所示。考虑到同时有两台罐装机进行罐装,每台罐装机配备一台专用机械手将罐装机出来后的软带大输液从处于洁净区的传送带抓取并码放到各自处于半洁净区的传送带上,两条传送线可以分别运行或同时运行,在传统的人工码放区设立机器人码放软袋区,在两条传送线的中间安装配有专用机械手的通用机器人完成两条罐装传送线的码垛。

4.大输液取放机械手的设计

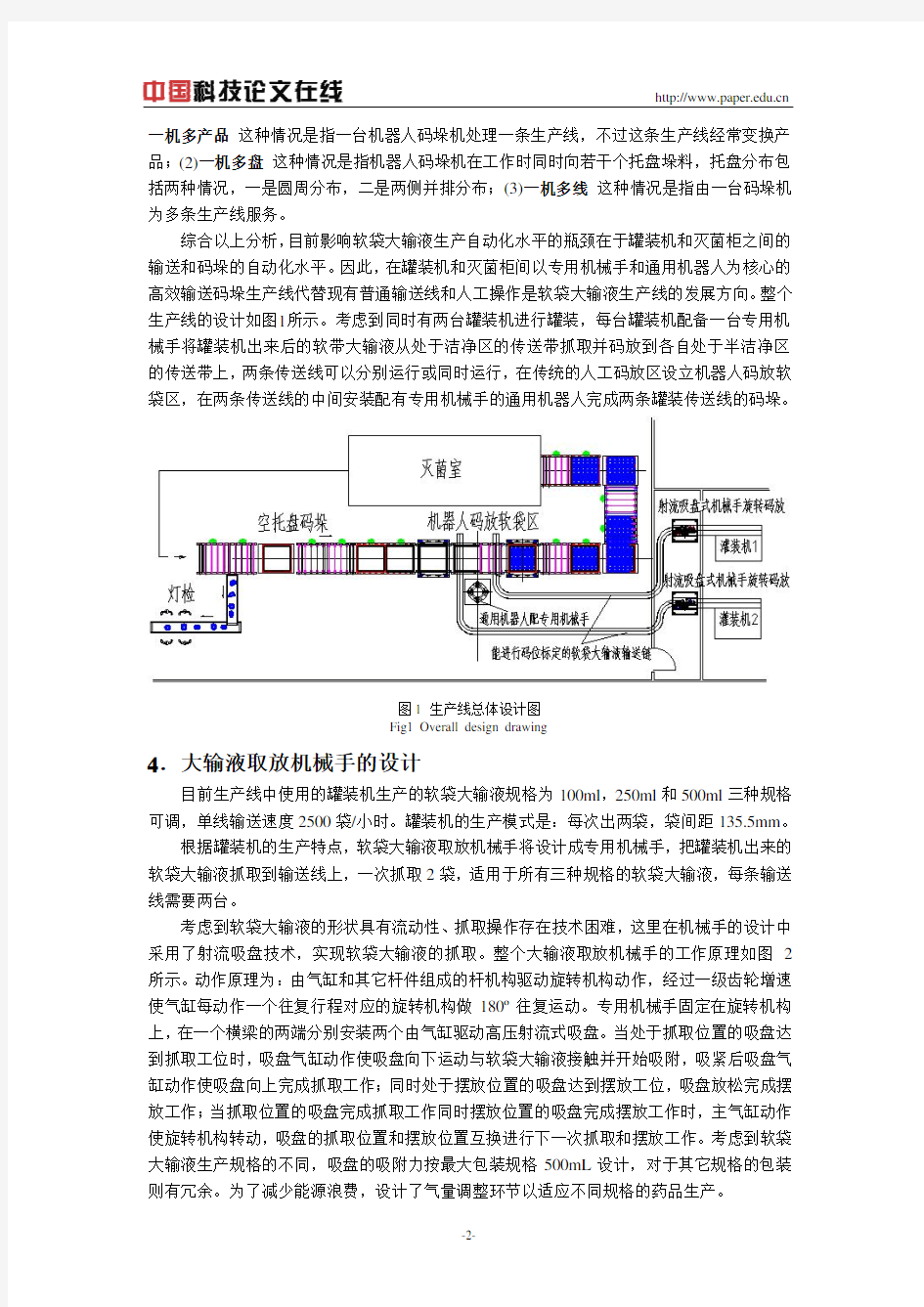

目前生产线中使用的罐装机生产的软袋大输液规格为100ml ,250ml 和500ml 三种规格可调,单线输送速度2500袋/小时。罐装机的生产模式是:每次出两袋,袋间距135.5mm 。

根据罐装机的生产特点,软袋大输液取放机械手将设计成专用机械手,把罐装机出来的软袋大输液抓取到输送线上,一次抓取2袋,适用于所有三种规格的软袋大输液,每条输送线需要两台。

考虑到软袋大输液的形状具有流动性、抓取操作存在技术困难,这里在机械手的设计中采用了射流吸盘技术,实现软袋大输液的抓取。整个大输液取放机械手的工作原理如图2所示。动作原理为:由气缸和其它杆件组成的杆机构驱动旋转机构动作,经过一级齿轮增速使气缸每动作一个往复行程对应的旋转机构做180o往复运动。专用机械手固定在旋转机构上,在一个横梁的两端分别安装两个由气缸驱动高压射流式吸盘。当处于抓取位置的吸盘达到抓取工位时,吸盘气缸动作使吸盘向下运动与软袋大输液接触并开始吸附,吸紧后吸盘气缸动作使吸盘向上完成抓取工作;同时处于摆放位置的吸盘达到摆放工位,吸盘放松完成摆放工作;当抓取位置的吸盘完成抓取工作同时摆放位置的吸盘完成摆放工作时,主气缸动作使旋转机构转动,吸盘的抓取位置和摆放位置互换进行下一次抓取和摆放工作。考虑到软袋大输液生产规格的不同,吸盘的吸附力按最大包装规格500mL 设计,对于其它规格的包装则有冗余。为了减少能源浪费,设计了气量调整环节以适应不同规格的药品生产。

图1 生产线总体设计图 Fig1 Overall design drawing

5.机器人码垛

灌装后的软袋大输液由专用机械手码放在输送线上,在进入灭菌柜以前,两条输送线上的软袋大输液采用一台通用机器人完成码垛。在拆垛机和叠垛机之间增加码垛工位,协调拆垛和叠垛操作,最终实现软袋大输液的全自动输送和码垛。因此,机器人码垛是这条全自动生产线的核心功能。

根据生产需要,机器人可以同时对两条输送线或单独对其中任意一条输送线的软袋大输液进行摆盘操作,适用于所有三种规格。在本生产线的设计中选用了德国KUKA 公司的工业机器人。为了提高机器人摆盘效率,根据托盘大小设计了机器人专用夹具。该夹具和取放机械手同样采用了射流吸盘技术,能一次抓取8个软袋大输液,极大地提高了生产率。图3所示照片为设计人员现场调试机器人专用夹具。

考虑到和人工码垛的不同,要实现全自动操作必须使生产线末端拆垛和叠垛时间协调。这就需要在机器人摆盘工位增加托盘输送装置,该装置处于拆垛机和叠垛机之间,通过工位调整实现拆垛和叠垛的时间协调,并配合机器人完成软袋大输液摆盘。

机器人抓袋、摆袋处要求托盘输送线上需要有四个托盘工位,具体原因分析如下: 托盘操作的时间进行数据分析如表1所示。

表1 数据分析

Tab.1 Data analysis

操作 所需时间(五次平均) s

拆盘机纯放托盘 12.94

放盘完后完成输送 11.10

叠垛托盘输送到拆盘机 19.83

叠垛托盘到拆盘机再到拆完第一个托盘 26.82

叠盘机叠盘 14.72 叠盘机输出叠垛盘 20.63

图2 专用机械手旋转码放示意图

Fig2 Schematic drawing of the special manipulator rotating and palletizing 图3机器人专用夹具现场调试

Fig3 Adjustment of the robot special jig

通过上表可以看出当一垛托盘用完后,后边的整垛托盘到拆盘机再到拆完第一个托盘的时间最长26.82s;其次是叠完最后一个托盘到整垛托盘输送出叠盘机时间20.63s+14.72s=35.35s。这样就在操作上发生冲突,发生冲突的程度应该是这两个的时间之和26.82s+35.35s=62.17s。为解决两个时间的叠加,所以提出托盘四个工位的方案。四个工位不仅实现了步进摆袋方案,还解决了袋的缓冲。

四工位分析:

如果采用四个工位四台电机,就把上边所说的两个时间错开,这样可以单独处理两个最长的时间,问题迎刃而解。用四个工位四台电机,还对原设备免改动(原拆盘机、叠盘机)。4.总结

本文针对软袋大输液传统传送码垛生产线中存在的技术问题,提出了一个采用专用机械手和机器人进行软袋大输液抓取摆放的全自动生产线方案,并开发了一个全自动软袋大输液传送码垛生产线。目前,该生产线已经部分完成现场调试工作,调试结果证明专用机械手和机器人的抓取和摆放工作可靠、效率高,整个生产线能实现无人操作,能够最大程度的保证生产率和产品质量。

参考文献

[1] 董砚, 孙鹤旭, 刘作军.基于现场总线的工业机器人监控系统研究[J].微计算机信息, 2005年,

(8-3): 87-89.

[2] 胡洪国, 高建华, 杨汝清.码垛技术综述[J].组合机床与自动化加工技术, 2000年,(6): 7-9.

Development of a Fully Automated Production Line of Conveying and Palletizing Soft Bags of Large Infusion Zhang Fuxiang1,Fan Chunqi1,Du Hongtu2

1 College of Mechanical & Electronic Engineering, Hebei University of Science and Technology,

Shijiazhuang, PRC, (050054)

2 Han Yang (Handan) Packling Machinery Co. LTD, Handan, PRC, (056001)

Abstract

To solve the problem of low automatization level and hardly-guaranteed quality of traditional soft bags of large infusion automated production lines, a fully automated production line is designed and developed. A robot and two special manipulators are introduced into this production line to complete the tasks of grasing and placing the soft bags of large infusion. Thus an entire unmanned production line can be achieved, which also results in the higher productivity rate and medicine quality. Keywords:Soft Bag Large Infusion Palletize Production Line

作者简介:张付祥,男,1973年生,讲师,博士研究生,主要研究方向是包装机械、机器人技术和传感技术。

软袋大输液生产中常见问题和解决办法

软袋大输液生产中常见问题和解决办法 非PVC膜软袋大输液生产线正常生产中常见问题和解决办法( 国内现有非PVC膜软袋大输液生产线约一百多条,在使用过程中出现了这样那样的问题,影响了正常生产,我就生产过程中常遇到的一些问题及解决方法与大家共同研究并将方法与大家一起讨论: 一.软袋试生产时微粒超标及澄明度问题。 1.所有影响均不超过五种因素,人,机,料,法,环。 1.1人的影响。由于新员工自身及洁净服清洁消毒不彻底带来影响。由于人员数量多带来影响,由于操作幅度大带来影响,操作动作不标准带来影响。解决方法:严格遵循相关清洁SOP,严格按GMP文件控制进入洁净区人员,严格按操作规程及相关文件操作。 1.2 机。由于设备磨合产生金属以及其他微粒,产生影响,由于设备运行不正常造成卡阻,产生微粒尘埃。由于处理故障,维修造成的污染,设备正常运行产生一定的影响和污染。解决方法:按设备清洁维修相关文件操作,设备运行时间严格控制,不过度延长设备运行时间,不让设备带病运行,出现问题查找原因,及时处理。 1.3 物料的污染。进入洁净区的物料,经外清(传递窗)拖外包,进行酒精消毒进入,不储存过多的物料。 1.4法。工艺及操作法严格验证,确定其污染程度,并采取相关

设施措施和方法。 1.5环。环境空调的净化。浮游菌,沉降菌,尘埃粒子,测试验证确保其效果,静态动态测试比较。总之,各个因素都有一定的影响,只有将各种因素地影响都降低到最低程度,才能保证最终效果。 二.软袋生产中的塑屑问题。 1.产生的原因。包材本身所带有的,设备运行中产生的,(分膜刀,夹子,取袋杆,灌装头,去接口,盖处)。 2.方法。包材减少装卸次数,包装最好为真空包装,纸箱有强度有支撑力,内部双层包装。调整送盖轨道接口轨道,振荡筛,同步带卡子位置,胫热合位置。取袋伸缩杆光滑,取盖头,灌装头各部位位置对正,借触面圆滑,表面光洁,无倒角。在上接口位置及定位停顿位置加离子风吹,真空吸收。 三.软袋生产渗漏问题。 接口与膜焊接处出现渗漏现象。主要原因及解决方法如下:1.包材影响。更换不同厂家的接口时出现较多渗漏现象,这主要是接口本身不符合要求,造成焊接不良。由于模具不同不同腔注塑尺寸有差异,焊接时造成影响最好选用单一厂家,固定磨具生产的,或专线专用。 更换不同厂家接口时,一定要先作充分试机,同时要根据接口焊接性能不同,调整焊接的温度及时间。 2.焊接参数改变引起。主要是温度、时间设定值不合适,造成焊

非PVC膜软袋大输液生产线正常生产中常见问题和解决办法

非PVC膜软袋大输液生产线正常生产中 常见问题和解决办法 国内现有非PVC膜软袋大输液生产线在使用过程中出现了这样那样的问题,影响了正常生产,我就生产过程中常遇到的一些问题及解决方法与大家共同研究并将方法与大家一起讨论: 一.软袋试生产时微粒超标及澄明度问题。 1.所有影响均不超过五种因素,人,机,料,法,环。 1.1人的影响。由于新员工自身及洁净服清洁消毒不彻底带来影响。由于人员数量多带来影响,由于操作幅度大带来影响,操作动作不标准带来影响。解决方法:严格遵循相关清洁SOP,严格按GMP文件控制进入洁净区人员,严格按操作规程及相关文件操作。 1.2 机。由于设备磨合产生金属以及其他微粒,产生影响,由于设备运行不正常造成卡阻,产生微粒尘埃。由于处理故障,维修造成的污染,设备正常运行产生一定的影响和污染。解决方法:按设备清洁维修相关文件操作,设备运行时间严格控制,不过度延长设备运行时间,不让设备带病运行,出现问题查找原因,及时处理。 1.3 物料的污染。进入洁净区的物料,经外清(传递窗)拖外包,进行酒精消毒进入,不储存过多的物料。 1.4法。工艺及操作法严格验证,确定其污染程度,并采取相关设施措施和方法。 1.5环。环境空调的净化。浮游菌,沉降菌,尘埃粒子,测试验证确保其效果,静态动态测试比较。总之,各个因素都有一定的影响,只有将各种因素地影响都降低到最低程度,才能保证最终效果。 二.软袋生产中的塑屑问题。 1.产生的原因。包材本身所带有的,设备运行中产生的,(分膜刀,夹子,取袋杆,灌装头,去接口,盖处)。 2.方法。包材减少装卸次数,包装最好为真空包装,纸箱有强度有支撑力,内部双层包装。调整送盖轨道接口轨道,振荡筛,同步带卡子位置,胫热合位置。取袋伸缩杆光滑,取盖头,灌装头各部位位置对正,借触面圆滑,表面光洁,无倒角。在上接口位置及定位停顿位置加离子风吹,真空吸收。 三.软袋生产渗漏问题。 接口与膜焊接处出现渗漏现象。主要原因及解决方法如下: 1.包材影响。更换不同厂家的接口时出现较多渗漏现象,这主要是接口本身不符合要求,造成焊接不良。由于模具不同不同腔注塑尺寸有差异,焊接时造成影响最好选用单一厂家,固定磨具生产的,或专线专用。 更换不同厂家接口时,一定要先作充分试机,同时要根据接口焊接性能不同,调整焊接的温度及时间。 2.焊接参数改变引起。主要是温度、时间设定值不合适,造成焊接不良。出现这种情况时,应及时将焊接参数调整过来。 3.设备焊接位置要正,间隙合理,胫热合约在10丝左右,接口预热充分,其温度135℃