简谈加热炉双交叉限幅燃烧控制系统工作原理_唐洁

简谈加热炉双交叉限幅燃烧控制系统工作原理

唐 洁

南京上海梅山(集团)有限公司基建设备处 南京:210039

1 前 言

实践证明工业窑炉如热轧加热炉的燃烧过程空气过剩率控制在 1.02~ 1.1的范围内,以达到最佳燃烧。但随着热负荷的变化,燃烧受到干扰,难以保证加热炉的合理燃烧,而采用双交叉限幅法,则提高了过渡空燃比的控制能力,提高了燃烧效率,节省燃料,防止冒黑烟,进一步改善系统动态响应特性,最终保证加热炉生产稳定,减少了氧化铁皮的损失,提高了产品质量。为此,我们将对该系统进行扼要阐述、析分。下面就典型的热轧以步进梁式加热炉为例作介绍。

2 典型加热炉的工艺流程介绍

典型的热轧步进梁加热炉,如梅山热轧板厂加热炉。分8段:预热段上、下部;加热Ⅰ段

上、下部;加热Ⅱ段上、下部;均热段上、下部。连铸板坯由输入辊道运送到加热炉前,推钢机推入加热炉沿步进梁逐步前进经各段预热、加热、均热达到轧制目标温度完成全过程,用出钢机从炉内托出。为利用余热烟道中设置了热交换器,空气、煤气经过热交换。使助燃空气由常温换热成550度,混合煤气换热至350度。所以梅山热轧加热炉属于节能型加热炉。

3 双交叉限幅系统工作原理

3.1 有关参数说明

在燃烧控制系统中,空/燃比率给定后,在

操作上直接给定空气过剩系数_是方便的。一般说,在燃料和空气流量测定范围的关系中,当空气过剩系数已给定时,还必须根据测定范围进行补偿。

空气过剩系数_=FA /(FF *CA )CA ——单位燃料必须的理论空气量

FA ——空气流量

FF ——燃料流量

在DDCS 的比值器上设定空气过剩系数_,利用选择区段上给定测量范围给定补偿系数U

U =CA *FF (MA X )/FA (M AX )K 1、K 3——限幅偏置值,用空气流量的脉

动防止燃料流量激剧变化,改

善控制响应特性

K 2

、K 4——限幅偏置值,用燃料流量的脉动防止空气流量激剧变化,改

善控制响应特性。

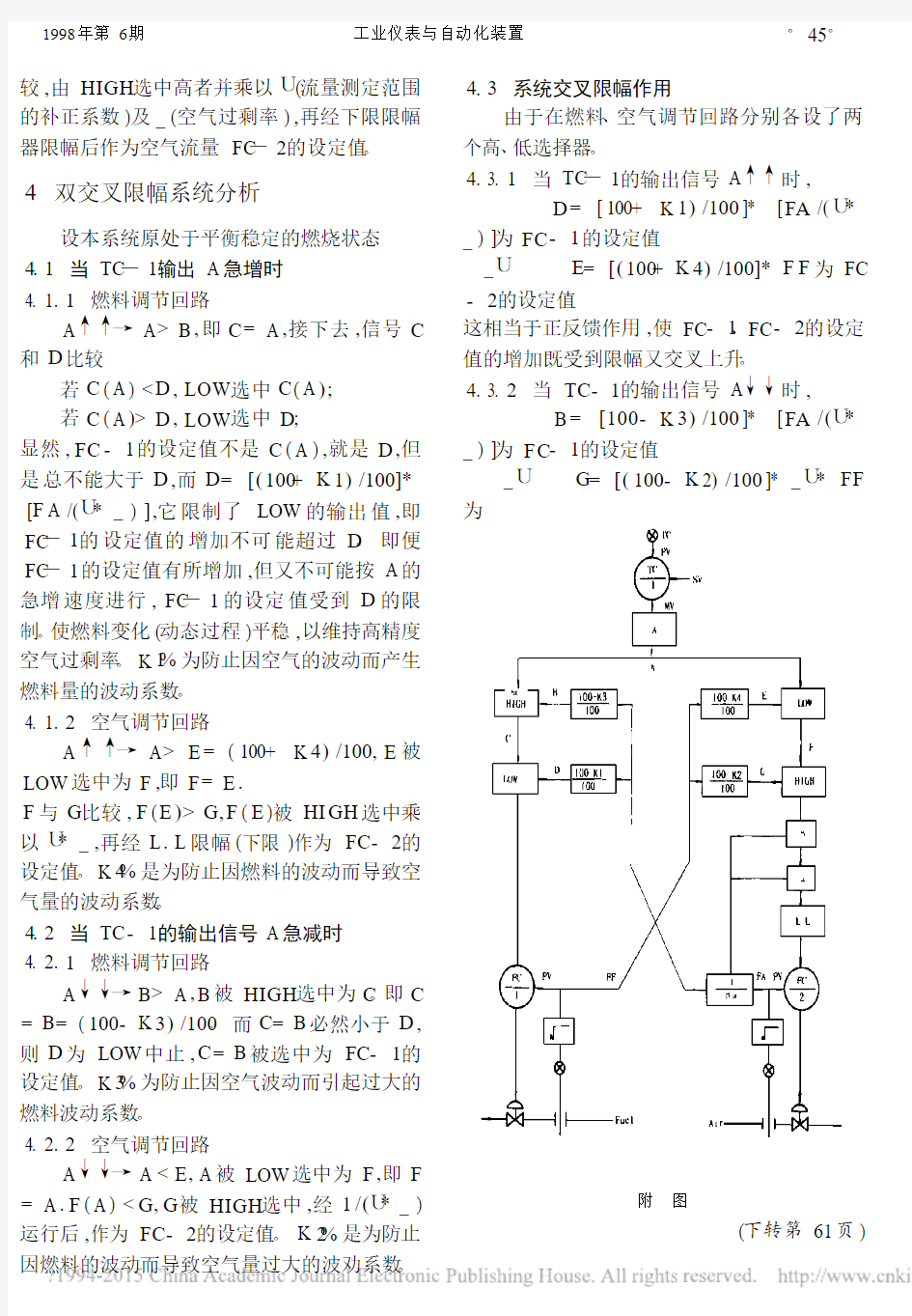

3.2 系统说明

(1)在控制系统中,炉温调节器TC —1的输出信号A 与实测空气流量F A 计算出的信号B =[(100-K 3)/100]*[FA /(U *_)]相比较,由高选HIGH 选中高者为其输出C 。(2)C 与D =[(100+K 1)/100]*[FA /(U *_)]两者相比较,由低选LOW 选中低者作为输出信号并成为燃料流量FC-1的设定值。

(3)TC -1的输出A 与E =[(100+K 4)/100]*FF 比较,经LOW 选中低者作为LOW 的输出信号F 。

(4)F 与G =[(100-K 2)/100]*FF 相比

·

44·工业仪表与自动化装置 1998年第6期

较,由HIGH 选中高者并乘以U (流量测定范围

的补正系数)及_(空气过剩率),再经下限限幅器限幅后作为空气流量FC —2的设定值。

4 双交叉限幅系统分析

设本系统原处于平衡稳定的燃烧状态4.1 当TC —1输出A 急增时

4.1.1 燃料调节回路

A ↑↑→A >

B ,即

C =A ,接下去,信号C 和

D 比较

若C (A )

显然,FC -1的设定值不是C (A ),就是D ,但是总不能大于D ,而D =[(100+K 1)/100]*[F A /(U *_)],它限制了LOW 的输出值,即FC

—1的设定值的增加不可能超过D 。即便FC —1的设定值有所增加,但又不可能按A 的急增速度进行,FC —1的设定值受到D 的限制。使燃料变化(动态过程)平稳,以维持高精度空气过剩率。K 1%为防止因空气的波动而产生燃料量的波动系数。

4.1.2 空气调节回路

A ↑↑→A >E =(100+K 4)/100,E 被LOW 选中为F ,即F =E .

F 与

G 比较,F (E )>G ,F (E )被HI G

H 选中乘以U *_,再经L .L 限幅(下限)作为FC-2的设定值。K 4%是为防止因燃料的波动而导致空气量的波动系数。

4.2 当TC -1的输出信号A 急减时4.2.1 燃料调节回路

A ↓↓→

B >A ,B 被HIGH 选中为

C 。即C =B =(100-K 3)/100。而C =B 必然小于

D ,则D 为LOW 中止,C =B 被选中为FC-1的设定值。K 3%为防止因空气波动而引起过大的燃料波动系数。

4.2.2 空气调节回路

A ↓↓→A 因燃料的波动而导致空气量过大的波劝系数。 4.3 系统交叉限幅作用 由于在燃料、空气调节回路分别各设了两个高、低选择器。 4.3.1 当TC —1的输出信号A ↑↑时, D =[100+K 1)/100]*[FA /(U *_)]为FC -1的设定值 _U E =[(100+K 4)/100]*F F 为FC -2的设定值 这相当于正反馈作用,使FC -1、FC -2的设定值的增加既受到限幅又交叉上升。 4.3.2 当TC-1的输出信号A ↓↓时, B =[100-K 3)/100]*[FA /(U *_)]为FC -1的设定值 _U G =[(100-K 2)/100]*_U *FF 为 附 图 (下转第61页) 图3—4 双速电机控制电路(上接第45页) FC-2的设定值,它们使FC-1,FC-2的设定值的减少既受到限幅又交叉下降。 5 双交叉限幅系统控制特点 5.1 A↑↑时,空燃流量调节系统相互限制了流量增加的速度,因可选K4>K1,所以要增加燃料时,可多增加些空气量,不致出现燃料过剩而冒黑烟。燃气、空气流量的交替上升过程相当于系统自激振荡,因而系统很快能达到稳定。 5.2 当A↓↓时,因K3>K2时,燃料减少的多一些,目的在于维持高精度的空气过剩率,系统仅使达到稳定状态。 系统达到稳定状态时,燃、空两个系统均可同时选用,炉温调节器TC-1的输出A作为设定值。交叉限幅系统当需要增加燃料时,把空气量多增加一些;反之,要减少燃料时,把燃料量多减一些,使燃料变化速度始终不超越空气量(因燃料调节阀动作快,往往空气量调节跟不上而失调,故易冒黑烟),这样只要适当选择K1、K2、K3、K4四个偏置值即可达到上述目的。 6 结束语 双交叉限幅系统具有独特的优点,无论系统处在稳定运转状态还是过渡状态,均能维持高精度的空气过剩率,既达到高效、节能、有利于环保的目的,又保证了加热炉的生产稳定和产品质量。经实践证明,它是行之有效的系统。梅山热轧板厂加热炉燃烧控制系统就是这种双交叉限幅控制系统。 加热炉操作基础 1、阻火器的作用和工作原理是什么? 答:阻火器的作用:是防止明火或常明灯的明火进入燃料气系统,造成燃烧爆炸事故。 其工作原理是:当火焰通过狭小孔隙时,由于热损失突然增大,使燃烧不能继续而熄火。 2、加热炉为什么要设置防爆门? 答:在加热炉未点火之前,如果炉膛内充满易燃气体,一遇明火或静电即会爆炸,这时防爆门被顶开,使炉膛内的压力能迅速泄出,防止炉体被损坏。可见,加热炉设置防爆门的目的是为了防止加热炉爆炸时造成过大的损害。 3、风门的作用?烟道挡板的作用是什么? 答:风门的作用是通过风门调节入炉空气量来调节火焰燃烧情况。 烟道挡板的作用是调整进出加热炉空气量,以此调整炉内负压,达到调节火焰燃烧情况的目的。 4、加热炉的负压是怎样产生的?为什么在负压下操作? 答:由于烟囱内的烟气温度比外界空气高,气体密度相对较小,容易向上流动,这样就使烟囱入口存在抽力。在此抽力的作用下,使炉内产生负压。 负压大小对操作影响很大,负压过大,入炉空气量多,使烟气氧含量增加,降低了炉子的热效率,且炉管氧化加剧,负压过小,空气入炉量过小,导致燃烧不完全,也降低了炉子的热效率,因此要在适当的负压下操作。 5、加热炉为什么要保持一定的负压? 答:燃料需要有一定量的空气存在才能燃烧,只有保持一定的负压,炉内压力比炉外压力低一些,才能使炉外空气进入炉内,若炉内负压很小时,炉内吸入的空气量就很小,燃料燃烧不完全,炉热效率下降,烟囱冒黑烟,炉膛不明亮,甚至往外喷火,会打乱系统的操作。 6、负压值应该保持多少为合适? 答:一般炉膛负压应保持在-50~-100pa,烟道挡板开度增大还不能增加抽力,则应该减少燃料量和降低加热炉的负荷。 步进式加热炉加热质量控制系统的设计 摘要:目前,工业控制自动化技术正在向智能化、网络化和集成化方向发展。本文通过对步进式加热炉加热质量控制系统的设计,从而反映出当今自动化技术的发展方向。同时,介绍了软件设计思想和脉冲式燃烧控制技术原理特点及在本系统的应用。 一、引言 加热炉是轧钢工业必须配备的热处理设备。随着工业自动化技术的不断发展,现代化的轧钢厂应该配置大型化的、高度自动化的步进梁式加热炉,其生产应符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求,以提高其产品的质量,增强产品的市场竞争力。 我国轧钢工业的加热炉型有推钢式炉和步进式炉两种,但推钢式炉有长度短、产量低,烧损大,操作不当时会粘钢造成生产上的问题,难以实现管理自动化。由于推钢式炉有难以克服的缺点,而步进梁式炉是靠专用的步进机构,在炉内做矩形运动来移送钢管,钢管之间可以 留出空隙,钢管和步进梁之间没有摩擦,出炉钢管通过托出装置出炉,完全消除了滑轨擦痕,钢管加热断面温差小、加热均匀,炉长不受限制,产量高,生产操作灵活等特点,其生产符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求。 全连续、全自动化步进式加热炉。这种生产线都具有以下特点: ①生产能耗大幅度降低。②产量大幅度提高。③生产自动化水平非常高,原加热炉的控制系统大多是单回路仪表和继电逻辑控制系统,传动系统也大多是模拟量控制式的供电装置,现在的加热炉的控制系统都是PLC或DCS系统,而且大多还具有二级过程控制系统和三级生产管理系统。传动系统都是全数字化的直流或交流供电装置。 本工程是某钢铁集团新建的φ180小口径无缝连轧钢管生产线中的热处理线部分的步进式加热炉设备。 二、工艺描述 本系统的工艺流程图见图1 ?图1 步进式加热 炉工艺流程图 淬火炉和回火炉均为步进梁式加热炉。装出料方式:侧进,侧出;炉子布料:单排。活动梁和固定梁均为耐热铸钢,顶面带齿形面,直径小于141.3mm钢管,每个齿槽内放一根钢管。直径大15 3.7mm的钢管每隔一齿放一根钢管。活动梁升程180mm,上、下各90mm,齿距为190mm,步距为145mm。因此每次步进时, 摘要 冶金工业消耗大量的能源,其中钢坯加热炉就占钢铁工业总能耗的四分之一。自70年代中期以来,各工业先进国对各种燃烧设备的节能控制进行了广泛、深入的研究,大大降低了能耗。 步进式加热炉不仅是轧线上最重要的设备之一,而且也是耗能大户。钢坯加热的技术直接影响带钢产品的质量、能源消耗和轧机寿命。因此步进式加热炉优化设定控制技术的推广对钢铁企业意义重大。步进式加热炉的生产目的是满足轧制要求的钢坯温度分布,并实现钢坯表面氧化烧损最少和能耗最小。由于步进式加热炉具有非线性、不确定性等特点,其动态特性很难用数学模型加以描述,因此采用经典的控制方法难以收到理想的控制效果,只能依靠操作人员凭经验控制设定值,当工况发生变化时,往往使工艺指标(如空燃比)实际值偏离目标值范围,造成产品质量下降消耗增加。针对以上情况,本文通过理论和仿真比较说明使用双交叉限幅控制系统是一种比较好的燃烧控制方法。 关键词:步进式加热炉;空燃比;双交叉限幅;系统仿真 Abstract Metallurgical industry consumes large amounts of energy, the billet heating furnace accounts for 1/4 of the total energy consumption of iron and steel industry. Since 70 time metaphase, the advanced industrial countries have conducted extensive research, in-depth on the energy saving control device of different combustion, greatly reduces the energy consumption. Reheating furnace is not only the most important one of the equipment of the rolling line, but also a large energy consumer. Billet heating technology directly affects strip steel product quality, energy consumption and mill life. The step type heating furnace optimal setting control technology is of great significance to the promotion of iron and steel enterprises. Step type heating furnace production is designed to meet the requirements of the temperature distribution of the billet rolling surface, and to achieve the fewest stock scale loss and energy consumption. Due to the characteristics of reheating furnace is a nonlinear, uncertainty, its dynamic characteristics is difficult to use mathematical model to describe, so using classic control theory to receive the ideal control effect, can only rely on the operation experience of the personnel to control the set value, when the conditions change, often make the process indicators (such as the air fuel ratio) the actual value is far from the target range, decrease the product quality consumption increase. In view of the above situation, this paper through theoretical and simulation results illustrate the use of double cross limiting control system is a good method for controlling combustion. Keywords: reheating furnace; air fuel ratio; double cross limit; system simulation 加热炉管理制度 加热炉管理制度 (试行) 第一章总则 第一条为加强公司加热炉管理,确保加热炉的安全、稳定、长周期运行,切实做好节能降耗工作,依据国家相关法律、法规和集团公司《设备管理办法(试行)》、股份公司《设备管理办法(试行)》修订本制度。 第二条本制度适用与本公司所属生产装置的加热炉管理。 第三条加热炉的运行、维护和检修质量检查与验收,应按照《石油化工设备完好标准》(SHS01001)、《管式加热炉维修检修规程》(SHS01006)、《石油化工管式炉效率测定法》(SHF0001)、《关于加强炼油装置腐蚀检查工作的管理规定》等有关规章制度执行。 第二 章管理职责 第四条集团公司、股份公司有关部门按《设备管理办法(试行)》的规定,依据其职责,全面管理各企业加热炉,指导企业不断改进和加强加热炉管理工作,全面提高集团公司、股份公司加热炉技术水平和管理水平。 第五条公司建立健全加热炉管理体系,明确各部 门、单位职责。公司分管副总经理在总经理领导下,依据集团公司、股份公司《设备管理办法(试行)》的管理要求的职责,全面负责公司加热炉管理工作。 第六条机动部门职责: (一)负责本公司加热炉归口管理,贯彻执行国家有关法律、法规和集团公司、股份公司有关加热炉管理制度、规定、规程和标准,制定本公司加热炉管理规定、管理细则及工作计划,并检查执行情况。 (二)负责加热炉管理的组织协调与监督考核。(三)定期分析加热炉的状况及问题,并提出整改措施。 (四)参与或组织加热炉及附属设备的设计、采购、制造、安装、运行、检维修、技术改造、更新及事故处理的全过程管理。 第七条生产部门管理职责: (一)组织制定加热炉操作规程及工艺指标,保证加热炉在设计允许的范围内运行,满足生产过程需要。严禁超温、超压、超负荷运行。 (二)定期对燃料油(气)进行品质分析,建立台帐,保证燃料油(气)的质量指标S含量小于1%,燃料气S含量小于10ppm。 (三)采取有效措施合理控制燃料油温度,保证燃 文章编号:1004-9762(1999)01-0025-04 液压比例技术在钢管步进梁式再加热炉的应用 李建国1, 方桂花2 (1.包头钢铁设计院,内蒙古包头 014010;2.包头钢铁学院机械工程系,内蒙古包头 014010) 关键词:再加热炉;液压技术;设计 中图分类号:T H137 文献标识码:A 摘 要:对钢管步进梁式再加热炉运动速度采用比例方向阀控制,可实现控制步进机械的运动速度和方向,获得最优控制.介绍了采用比例方向阀再加热炉液压系统的设计要点、控制方式和使用效果,分析了比例技术的应用特点. Application of hydraulic proportional technology in the reheating furnace LI Jian-guo1,FANG Gui-hua2 (1.Bao to u Eng ineer ing and Research Co rper atio n of Ir on and Steel Industr y,Baot ou014010,China; 2.Depar tment o f M e-chanical Engineer ing,U IST Bao tou,Bao tou014010,China) Key words:reheating furnace;hy dr aulic;designing Abstract:It is possible to use pr o po rtional directio nal v alve to adjust speed a nd direction of r eheating fur nace and the optimal contr ol can be obtained.T he desig n m ain po ints,contr ols pa tter and applicatio n results o f hy dr aulic sy stem of r ehea ting fur-na ce using pr opo rtional dir ect ional v alve are pr esented and the applicatio n character istic of pro po rt ional techno lo gy is anal-ysed. 随着轧钢工业自动化程度的不断提高,步进式再加热炉的应用越来越广泛.步进式再加热炉具有加热周期短,温度均匀等优点〔1〕,是钢管加热的理想选择.本文结合某钢管厂 100热轧机组步进梁式再加热炉液压系统,阐述了液压比例技术的应用. 荒管再加热炉为连轧机与定径机或张力减径机之间的中间环节〔2〕.在加热过程中,荒管边步进边旋转,在动梁与定梁上停留的时间相同,以避免烧出黑印而轧出螺旋线.由于荒管壁薄且长,高温时刚度和强度都很低,且已接近成品,因此,炉底机械必须保证连续生产,安全可靠,对荒管“轻托轻放”,没有跑偏,没有冲击,采用液压比例技术可以很好地保证上述工况的实现. 1 工艺要求〔1〕 (1)动作状态.根据生产工艺要求,步进机械动作状态应为3种. A.自动工作制,动作循环连续进行. B.半自动工作制,动作完成一个循环即停止. C.手动工作制,各项动作手动操作. (2)步进梁动作时应平稳,不应对荒管产生冲击. (3)钢管在动梁与定梁上停留的时间须相等. 1999年3月第18卷第1期 包头钢铁学院学报M arch,1999 Jour nal o f Bao tou U niv ersit y o f Iro n and Steel T echnolog y Vo l.18,No.1 收稿日期:1998-12-16 作者简介:李建国(1960-),男,内蒙古包头人,包头钢铁设计院工程师. 一、管式加热炉的结构及工作原理 1.1 管式加热炉在炼油和石油化工中的重要性 管式加热炉是一种火力加热设备,它利用燃料在炉膛内燃烧时产生的高温火焰与烟气作为热源,加热在炉管中高速流动的介质,使其达到工艺规定的温度,以供给介质在进行分馏、裂解或反应等加工过程中所需的热量,保证生产正常进行。与其他加热方式相比,管式加热炉的主要优点是加热温度高(可达1273K),传热能力高和便于操作管理。近60多年所来,管式炉的发展很快,已成为近代石化工业中必不可少的工艺设备之一,在生产和建设中具有十分重要的地位。例如:一个年处理量为2.5Mt原油的常减压蒸馏装置,虽所用的加热炉的座数不多,但其提供的总热量却达70MW,如果炉子加热能力不够,就会限制整个装置处理能力的提高,甚至无法完成预定的任务。 管式加热炉消耗的燃料量相当可观,一般加工深度较浅的炼厂,约占其原油能力的3%~6%,中等深度的占4%~8%,较深的为8%~15%,其费用约占操作费用的60%~70%,因此,炉子热效率的高低与节约燃料降低成本有密切的关系。 此外,管式炉炉管结焦、炉管烧穿、炉衬烧塌等事故也常常是迫使装置停工检修的重要原因。 在生产中,希望生产装置能达到高处理量、高质量和低消耗以及长周期、安全运转,大量实践表明,管式炉的操作往往是关键之一。 管式炉的基建投资费用,一般约占炼油装置总投资的10%~20%,总设备费用的30%左右,在重整制氢和裂解等石油化工装置中,则占建设费用的25%左右,因此,加热炉设计选型的好坏,还直接影响装置经济的合理性。 1.2 管式加热炉的分类和主要工艺指标 1.2.1管式加热炉的分类 管式炉的类型很多,如按用途分有纯加热和加热-反应炉,前者如:常压炉、减压炉,原料在炉内只起到加热(包括汽化的作用);后者如:裂解炉、焦化炉,原料在炉内不仅被加热,同时还应保证有一定的停留时间进行裂解或焦化反应。按炉内进行传热的主要方式分类,管式炉有:纯对流式、辐射-对流式和辐射式。按燃烧方式分类,有火炬式和无焰式。根据炉型结构的不同,管式又可分为箱式炉和立式炉、圆筒炉等。 1.2.2主要工艺指标 各种不同类型的管式炉都有其本身特性,但就其炉内的传热过程而言,又有其共性,所以,反映各种管式炉传热性能的主要工艺指标也基本相同。一般只要有以下几项: 1.热负荷指炉子单位时间内传给被加热物料的总热量,单位为KJ/h或W,此值越大,炉子的生 产能力也越大。 2.炉膛体积热强度指单位时间内单位炉膛体积所传递的热量,单位为KJ/(m 3.h)或W/m3。此 值越大,完成相同热任务所需要的炉子越紧凑。 3.炉管表面热强度指单位时间内单位炉管表面积所传递的热量,单位为KJ/(m2.h)或W/m2。 此值越高,完成相同热任务所需要的传热面越小。 4.全炉热效率指炉子供给被加热物料的有效热量与燃烧放出的总热量之比。此值越高,完成相 同热任务所消耗的燃料越少。 5.管内介质流速(293K 冷介质流速)和全炉压降。 1.3加热炉热负荷分布及计算 1.3.1加热炉燃料 加热炉的基本过程是利用燃料燃烧所放出的热量,加热在炉管内高速流动的介质。热源即是燃料燃烧时产生的炽热火焰与高温烟气。 燃料分为气体燃料(瓦斯)和液体燃料(燃料油)两种。气体燃料的来源比较繁杂,有催化裂化 湖南理工学院南湖学院 课程设计 题目:电加热炉温度控制系统设计专业:机械电子工程 组名:第三组 班级:机电班 组成员:彭江林、谢超、薛文熙 目录 1 意义与要求 (2) 1.1 实际意义 (2) 1.2 技术要求 (2) 2 设计内容及步骤 (2) 2.1 方案设计 (2) 2.2 详细设计 (3) 2.2.1 主要硬件介绍 (3) 2.2.2 电路设计方法 (4) 2.2.3 绘制流程图 (7) 2.2.4 程序设计 (8) 2.3 调试和仿真 (8) 3 结果分析 (9) 4 课程设计心得体会 (10) 参考文献 (10) 附录............................................................ 10-27 1 意义与要求 1.1 实际意义 在现实生活当中,很多场合需要对温度进行智能控制,日常生活中最常见的要算空调和冰箱了,他们都能根据环境实时情况,结合人为的设定,对温度进行智能控制。工业生产中的电加热炉温度监控系统和培养基的温度监控系统都是计算机控制系统的典型应用。通过这次课程设计,我们将自己动手设计一个小型的计算机控制系统,目的在于将理论结合实践以加深我们对课本知识的理解。 1.2 技术要求 要求利用所学过的知识设计一个温度控制系统,并用软件仿真。功能要求如下: (1)能够利用温度传感器检测环境中的实时温度; (2)能对所要求的温度进行设定; (3)将传感器检测到得实时温度与设定值相比较,当环境中的温度高于或低于所设定的温度时,系统会自动做出相应的动作来改变这一状况,使系统温度始终保持在设定的温度值。 2 设计内容及步骤 2.1 方案设计 要想达到技术要求的内容,少不了以下几种器件:单片机、温度传感器、LCD显示屏、直流电动机等。其中单片机用作主控制器,控制其他器件的工作和处理数据;温度传感器用来检测环境中的实时温度,并将检测值送到单片机中进行数值对比;LCD显示屏用来显示温度、时间的数字值;直流电动机用来表示电加热炉的工作情况,转动表示电加热炉通电加热,停止转动表示电加热炉断 文件编号:GD/FS-7823 (管理制度范本系列) 管式加热炉安全管理规定 详细版 The Daily Operation Mode, It Includes All Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify The Management Process. 编辑:_________________ 单位:_________________ 日期:_________________ 管式加热炉安全管理规定详细版 提示语:本管理制度文件适合使用于日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 一、管式加热炉安全技术措施 公司有关管式加热炉安全管理的规定与原有管式加热炉安全管理规定结合使用,原规定与本规定相冲突以本规定为准。 (一)、燃料气 1、分液罐 (1)燃料气进炉区必须设置燃料气分液罐,一个装置有多个炉子可以共用一个分液罐,装置内无燃料气分液罐的必须增设。 (2)燃料气分液罐上应设置压力、液位等显示仪表。 (3)燃料气分液罐上应设置有安全阀、放火炬系 统线。 (4)燃料气分液罐上应设置加热盘管和脱液设施;加热器盘管材质选用时要考虑介质的硫腐蚀。 2、燃料气管线 燃料气工艺管线要根据装置具体情况考虑是否设置伴热线,同时要考虑增设燃料管线堵塞处理设施,确保管线在装置开工周期中不能因管线堵塞影响装置安全生产。 3、盲板 (1)燃料气进装置、入炉区和火嘴前等部位应设置相应的“8”字盲板,若火嘴采用软连接可以在点火前拆下软连接而不加燃料气入火嘴前盲板。 (2)燃料气系统应设置有吹扫、试压和置换流程,燃料气吹扫、试压、气密所用蒸汽、氮气给汽(气)点应设双阀间加排凝的三阀组结构,并设相应的 序言 毕业设计,它是一次深入的综合性的总复习,也是一种理论联系实际的训练踏实我们完成本专业教学计划的最后一个极为重要的实践性教学环节,是我们综合运用所学过的基本理论基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练,它在我们四年的大学生活中占有重要的地位。这对学生即将从事的有关技术工作和未来事业的开拓有一定意义。 毕业设计的主要目的: 1 培养我们综合分析和解决本专业的一般工程技术问题的独立工作能力,拓宽和深化学过的知识。 2培养我们树立正确的设计思想,设计构思和创新思维。掌握工程设计的一般程序,规范和方法。 3 培养我们正确使用技术资料,国家标准,有关手册,图册等工具书进行设计计算,数据处理。编写技术文件等方面的工作能力。 4 培养我们进行调查研究,面向实际,面向生产,向工人和工程技术人员学习的基本工作态度,工作作风和工作方法。 5 就我个人而言,我希望通过这次毕业设计对自己未来将从事的工作进行 一次适应性训练。丛中锻炼自己分析问题、解决问题的能力。为今后参加祖国的“四化”建设打下一个良好的基础。 由于个人能力有限,设计尚有许多不足之处。恳切各位老师给予指导。 课题简介 摘要: 步进梁式再加热炉是为连轧生产线提供钢管再加热在线常化(一种热处理方式)所用。它是依靠专用的步进机械使工件在炉内移动的一种机械化炉。 步进炉底的结构和传动方式要根据出料的频率和炉子的生产能力决定,它不仅要考虑炉内的温度、还要考虑被加工工件的尺寸参数和工地方面的实用性。所以必须严格计算其内部参数,保证炉子的生产和安全。 炉底机械采用双轮斜轨式机构。步进梁的升降和平移动作采用液压缸驱动。步进梁支柱穿炉底的孔洞采用干式“拖板”密封。装出料端设有拨料机,固定梁最末一个料位检测有料后,出料拨料机上升将钢管拖起后,出料拨杆立即下降将钢管拨送到出料悬臂轨道上,使钢管能够马上出炉,出料周期最快20s,可以满足125根/h的操作频率。 关键词:步进梁式再加热炉步进梁双轮斜轨式机构有效炉底长度梁距齿距 在生产中,利用燃料产生的热量,或者将电能转化成热量对工件或物料进行加热的设备,称为工业炉。锅炉也是工业炉的一种,机械工业应用的工业炉有多种类型,在铸造车间有熔炼金属的平炉、冲天炉、感应炉、电阻炉、真空炉等;在锻压车间有对钢锭或钢坯进行煅前加热的各种加热炉和消除应力的热处理炉;在热处理车间,有改善工件力学性能的各种退火、正火、淬火和回火的热处理炉;在焊接车间有压制前的钢板加热炉和焊后热处理炉;在粉末冶金车间还有烧结金属的加热炉等。 步进梁式再加热炉是为连轧生产线提供钢管再加热在线常化(一种热处理方式)所用。它是依靠专用的步进机械使工件在炉内移动的一种机械化炉。 参数: 目录 一、工艺介绍 (2) 二、功能的设计 (4) 三、实现的情况以及效果 (6) 一、工艺介绍 在钢厂中轧钢车间在对工件进行轧制前需要将工件加热到一定的温度,如图1表示其中一个加热段的温度控制系统。在图中采用了6台设有断偶报警的温度变送器、3台高值选择器、1台加法器、1台PID调节器和1台电器转换器组成系统。 利用阶跃响应便识的,以控制电流为输入、加热炉温度为输出的系统的传递函数为: 温度测量与变送器的传递函数为: 由于,因此,上式中可简化为: 在实际的设计控制系统时,首先采用了常规PID控制系统,但控制响应超调量较大,不能满足控制要求。 图1 对如图1所示的加热炉多点平均温度系统采用可变增益自适应纯滞后补偿进行仿真。 加入补偿环节后,PID调节器所控制的对象包括原来的对象和补偿环节两部分,于是等效对象的特性G(s)可以写成: 即补偿后的广义被控对象不在含有纯延迟环节,所以,采用纯滞后的对象特性比原来的对象容易控制的多。 但实际应用中发现,加热锅炉由于使用时间长短不同及处理工件数量不同,会引起特性变化,导致补偿模型精度降低,从而使纯滞后补偿特性变差,很难满足实际生产的稳定控制要求。 为改善调节效果,在控制线路中加入两个非线性单元——除法器与乘法器,构成如图所示的加热炉多点温度控制纯滞后自适应控制系统。 二、功能的设计 1、系统辨识 经辨识的被控对象模型为: 所以,带可变增益的自适应补偿控制结构框图如图 图2 加热炉多点温度控制纯滞后自适应补偿系统控制框图2、无调节器的开环系统稳定性分析 理想情况下,无调节器的开环传递函数为: 上式中所示广义被控对象的Bode图如下图所示。 图3 第1章加热炉控制系统 加热炉控制系统工程背景及说明 加热炉自动控制(automatic control of reheating furnace),是对加热炉的出口温度、燃烧过程、联锁保护等进行的自动控制。早期加热炉的自动控制仅限控制出口温度,方法是调节燃料进口的流量。现代化大型加热炉自动控制的目标是进一步提高加热炉燃烧效率,减少热量损失。为了保证安全生产,在生产线中增加了安全联锁保护系统。 影响加热炉出口温度的干扰因素很多,炉子的动态响应一般都比较迟缓,因此加热炉温度控制系统多选择串级和前馈控制方案。根据干扰施加点位置的不同,可组成多参数的串级控制。使用气体燃料时,可以采用浮动阀代替串级控制中的副调节器,还可以预先克服燃料气的压力波动对出口温度的影响。这种方案比较简单,在炼油厂中应用广泛。 这种控制的主要目的是在工艺允许的条件下尽量降低过剩空气量,保证加热炉高效率燃烧。简单的控制方案是通过测量烟道气中的含氧量,组成含氧量控制系统,或设计燃料量和空气量比值调节系统,再利用含氧量信号修正比值系数。含氧量控制系统能否正常运行的关键在于检测仪表和执行机构两部分。现代工业中都趋向于用氧化锆测氧技术检测烟道气中的含氧量。应用时需要注意测量点的选择、参比气体流量和锆管温度控制等问题。加热炉燃烧控制系统中的执行机构特性往往都较差,影响系统的稳定性。一般通过引入阻尼滞后或增加非线性环节来改善控制品质。 在加热炉燃烧过程中,若工艺介质流量过低或中断烧嘴火焰熄灭和燃料管道压力过低,都会导致回火事故,而当燃料管道压力过高时又会造成脱火事故。为了防止事故,设计了联锁保护系统防止回火和温度压力选择性控制系统防止脱火。联锁保护系统由压力调节器、温度调节器、流量变送器、火焰检测器、低选器等部分组成。当燃料管道压力高于规定的极限时,压力调节系统通过低选器取代正常工作的温度调节系统,此时出料温度无控制,自行浮动。压力调节系统投入运行保证燃料管道压力不超过规定上限。当管道压力恢复正常时,温度调节系统通过低选器投入正常运行,出料温度重新受到控制。当进料流量和燃料流量低于允许下限或火焰熄灭时,便会发出双位信号,控制电磁阀切断燃料气供给量以防回火。 随着节能技术不断发展,加热炉节能控制系统正日趋完善。以燃烧过程数学模型为依据建立的最佳燃烧过程计算机控制方案已进入实用阶段。例如,按燃烧过程稳态数学模型组成的微机控制系统已开始在炼油厂成功使用。有时利用计算机实现约束控制,使加热炉经常维持在约束条件边界附近工作,以保证最佳燃烧。 加热炉管理制度 1目的 为加强对本公司加热炉的安全管理,确保加热炉的安全、稳定、长周期运行,切实做好节能降耗工作,特制定此制度。 2 范围 本制度规定了加热炉管理方面的内容。 3 职责 3.1 生产设备技术部是加热炉的归口管理部门; 3.1.1 负责组织年度加热炉更新改造购置计划的编制,并组织实施; 3.1.2 参加项目改造中加热炉技术改造方案的论证、评审; 3.1.3 负责组织加热炉的选型购置,推广使用高效节能加热炉; 3.1.4 负责指导和监督加热炉日常使用维护管理; 3.1.5 参加重大、特大机械事故的调查处理; 3.1.6 负责组织对加热炉、燃烧器、安全设施及其附件的生产制造与维修厂家的准入管理; 3.1.7 组织制定加热炉操作规程及工艺指标,保证加热炉在设计允许的范围内运行,满足生产过程需要。严禁超温、超压、超负荷运行。 3.2 车间具体负责加热炉的日常维护管理、技术档案管理。 4 内容 4.1 管理要求 4.1.1 车间对本车间加热炉进行全面管理,按照加热炉的技术性能、生产工艺要求等建立健全《加热炉操作与维护保养管理规程》、《加热炉巡回检 查程序和部位》及相应的安全管理制度; 4.1.2 加热炉使用单位应定期对操作工人进行操作前的安全培训。 4.1.3.1 加热炉的定期检验和定期自行检查的记录; 4.1.3.2 加热炉的日常使用状况记录; 4.1.3.3 加热炉燃烧器及其安全附件、安全保护装置、测量调控装置及有关附属仪器仪表的日常维护保养记录; 4.1.3.4 加热炉运行故障和事故记录。 4.1.4 使用单位应对加热炉进行如下管理: 4.1.4.1 建立“加热炉综合管理记录” 4.1.4.2 实行动态的管理,及时掌握加热炉变更信息,补充和修改管理档案; 4.1.4.3 积极推广应用新技术,以实现状态监测、温度监测、故障监测等技术在加热炉管理方面上的应用,确保加热炉安全运行。 4.1.4.4 加热炉的维护保养执行《加热炉操作规程》。 4.1.5 加热炉的运行应能满足本装置生产运行周期的要求。 4.1.6 重视加热炉的节能工作,积极采用新技术、新工艺、新材料、新设备,逐步提高加热炉的管理、技术、装备和运行水平。 4.1.7 在提高加热炉热效率的同时,应避免烟气露点腐蚀。要合理控制物料进料温度,确保炉管管壁温度高于烟气露点温度。 4.1.8 为了保护环境,延长设备的使用寿命,应严格控制燃料品质,控制烟气中的污染物排放。污染物的排放应达到国家标准和当地环保部门规定的指标。 4.1.9 定期对加热炉操作人员进行加热炉应知、应会知识培训和考试,合格后方可上岗操作。 4.2 运行维护 加热炉步进梁运动啸叫原因及处理责任 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY- 加热炉步进梁运动啸叫原因及处理责任宝钢1780热轧带钢生产线,采用步进梁式加热炉,步进动作靠液压驱动。自投产以来,三个加热炉的液压系统均出现了梁下降时管路振动和啸叫。每个加热炉配一套液压系统,完成步进梁的升降和平移动作。系统利用比例阀控制,使步进梁能按设定的速度曲线运行。升降缸的系统原理如图1,上升时,电磁阀1、3、6、7得电动作。下降时,电磁阀2、3、4、5、7得电动作。定差减压阀控制比例阀前后压差为恒定,使得速度线性可控。 一、故障现象 步进梁升降振动。下降过程中,在加速结束转为匀速运动时,出现啸叫现象。伴随着啸叫,压力瞬时降低,然后又慢慢恢复;负责上升和下降的电磁阀得电时,系统液压冲击大,振动剧烈。 二、故障分析 啸叫发生时,系统的压力降低,这是泵供油不足的表现。因此,啸叫是因为系统的流量供应不足引起的。但是,油缸上升时,泵给无杆腔供油,下降时,泵给有杆腔供油,油缸上升、下降的速度曲线基本一致,而无杆腔容积比有杆腔容积大得多,因此,上升所需流量比下降时大得多。既然下降时会发生系统流量供应不足的现象,为什么上升时没有发生泵供油不足的现象呢?啸叫发生时,油缸供油路和回油路的压力都下降了,但供油路压力降至极低点,因此啸叫产生在供油路上。现假设流量足够低,对供油路的两个阀进行分析,减压阀全开,不会有振动产生,当然也就不会啸叫。而5号插装阀在压力足够低的情况下,会因弹簧力作用使阀芯关闭,切断油路,而后,流量积蓄,压力上升,再顶开阀芯,泄掉压力,阀芯又关闭。这样周而复始,产生了振动,导致啸叫产生。因而得出,啸叫是因5号插装阀的快速频繁启闭而产生的。 仔细观察系统运行情况,发现油缸上升时,变量柱塞泵的斜盘很稳定,随速度变化而作相应变化。但油缸下降时,泵的斜盘倾角变化异常,下降开始时,泵的斜盘由最小打到最大,接着在接近最小时啸叫产生。然后倾角又增大,并稳定。接下来,随油缸的速度,倾角作相应变化。显然,啸叫产生时,泵处于倾角最小状态,这时的泵流量最低。啸叫的产生的确是系统供油不足,而供油不足是泵斜盘变化异常引起,进一步的原因是油缸下降时的加速度与泵的响应不能匹配的缘故。 目录 第1章加热炉控制系统工艺分析 (1) 1.1 加热炉的工艺流程简述 (1) 1.2 加热炉控制系统的组成 (2) 第2章加热炉控制系统设计 (3) 2.1 步进梁控制 (3) 2.2 炉温控制 (4) 2.3 紧急停炉保护和连锁 (5) 第3章基于REALINFO的加热炉系统监控程序设计 (7) 3.1加热炉的主控界面 (7) 3.2加热炉的趋势界面 (8) 3.3加热炉的仪表界面 (9) 第4章结论与体会 (10) 参考文献 (11) 第1章加热炉控制系统工艺分析 在炼油化工生产中常见的加热炉是管式加热炉。其形式可分为箱式、立式和圆筒炉三大类。对于加热炉,工艺介质受热升温或同时进行汽化,其温度的高低会直接影响后一工序的操作工况和产品质量。 加热炉是传统设备的一种,同样具有热量传递过程。热量通过金属管壁传给工艺介质,因此他们同样符合导热与对流的基本规律。但加热炉属于火力加热设备,首先由燃料的燃烧产生炙热的火焰和高温的气流,主要通过辐射传热将热量传给管壁,然后由管壁传给工艺介质,工艺介质在辐射室获得的热量约占总符合的70%~80%,而在对流段获得的热量约占热负荷的20%~30%。因此加热炉的传热过程比较复杂,想从理论上获得对象特性是很困难的。 当炉子温度过高时,会使物料在加热炉内分解,甚至造成结焦而烧坏炉管。加热炉的平稳操作可以延长炉管使用寿命。因此,加热炉出口温度必须严加控制。 加热炉的对象特征一般基于定性分析和实验测试获得。从定性角度出发,可以看出其传热过程为:炉膛炽热火焰辐射给炉管,经热传导、对流传热给工艺介质。所以与一般传热对象一样,具有较大的时间常数和纯滞后时间。 特别是炉膛,它具有较大的热容量,故滞后更为显著,因此加热炉属于一种多容量的被控对象。根据若干实验测试,并做了一些简化,可以用一介环节加纯滞后来近似,其时间常熟和纯滞后时间与炉膛容量大小及工艺介质停留时间有关。 炉膛容量大,停留时间长,则时间常数和纯滞后时间大,反之亦然。 1.1 加热炉的工艺流程简述 随着工业自动化水平的迅速提高,工业控制自动化技术正在向智能化、网络化和集成化方向发展,从而反映出当今自动化技术的发展方向。 现加热炉控制系统主要特点: (1)生产能耗大幅度降低。 (2)产量大幅度提高。 (3)生产自动化水平非常高,原加热炉的控制系统大多是单回路仪表和继电逻辑控制系统,传动系统也大多是模拟量控制式的供电装置,现在的加热炉的控制系统都是PLC或DCS系统,而且大多还具有二级过程控制系统和三级生产管理系统。 本系统的工艺流程图如下图: 企业制度-实施类 加热炉管理办法 1目的和依据 为加强加热炉管理,做好节能降耗工作,保证装置安全、稳定、长周期运行,依据《加热炉管理规定》,特制定本办法。 2 业务管控方式 根据加热炉的热负荷大小及在生产过程中的重要程度进行管理,公司对加热炉运行管理实行二级管理(分公司、运行部),在分公司主管副总经理的领导下,各相关处室、运行部执行国家相关管理规定,遵守公司有关规定及操作规程,搞好加热炉的运行安全、经济节能、检维修、事故调查处理、检查考评等工作。 3 管理职责 3.1 分管副总经理职责 在总经理的领导下,依据《设备管理办法》的要求和职责,全面负责企业加热炉管理工作。3.2 机动处职责 3.2.1 负责公司加热炉的归口管理,贯彻执行国家有关法律、法规和有关加热炉管理的制度和标准,制定分公司加热炉管理办法及工作计划,并检查执行情况。 3.2.2 负责加热炉管理的组织协调与监督考核。 3.2.3 负责组织建立有关加热炉的台帐、技术资料档案。 3.2.4 负责组织编审加热炉的检测、检查、检修、报废等计划;参与加热炉技术改造的各项工作。负责审核加热炉施工方案;负责、参与加热炉检测、检修、改造后的竣工验收工作。 3.2.5 监督检查加热炉的使用与维护,包括档案资料的管理、安全附件等的使用管理;掌握加热炉运行状况,及时组织整改缺陷问题;组织进行加热炉监测分析、检查与考核评比工作。 3.2.6 参与加热炉设备事故的调查、分析与处理工作。 3.2.7 参与加热炉工艺指标、操作规程开停工方案的审核。 3.2.8 组织推广加热炉运行管理的先进技术与经验,推广新材料、新设备的应用;协助组织加热 密级: NANCHANGUNIVERSITY 学士学位论文THESIS OF BACHELOR (2006 —2010年) 题目锅炉控制系统的设计 学院:环境与化学工程系化工 专业班级:测控技术与仪器 学生姓名:魏彩昊学号:5801206025 指导教师:杨大勇职称:讲师 起讫日期:2010-3至2010-6 南昌大学 学士学位论文原创性申明 本人郑重申明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果。对本文的研究作出重要贡献的个人和集体,均已在文中以明确方式表明。本人完全意识到本申明的法律后果由本人承担。 作者签名:日期: 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权南昌大学可以将本论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 保密□,在年解密后适用本授权书。 本学位论文属于 不保密□。 (请在以上相应方框内打“√”) 作者签名:日期: 导师签名:日期: 锅炉控制系统设计 专业:测控技术与仪器学号:5801206025 学生姓名:魏彩昊指导教师:杨大勇 摘要 温度是流程工业中极为常见的热工参数,对它的控制也是过程控制的一个重点。由于加热过程、加热装置特殊结构等具体原因,使得过程对象经常具有大时滞、非线性、难以建立精确数学模型等特点,利用传统的PID控制策略对其进行控制,难以取得理想的控制效果,而应用数字PID控制算法能得到较好的控制效果。 本文主要阐述了一种改进型的加热炉对象及其工艺流程,采用了PLC控制装置设计了控制系统,使加热炉的恒温及点火实现了自动控制,从而使加热炉实现了全自动化的控制。此种加热炉可广泛应用于铝厂、钢厂等金属冶炼、金属加工行业以及化工行业。 此设计以工业中的电加热炉为原型,以实验室中的电加热炉为实际的被控对象,采用PID控制算法对其温度进行控制。提出了一种适合电加热炉对象特点的控制算法,并以PLC 为核心,组成电加热炉自适应控制系统,其控制精度,可靠性,稳定性指标均远高于常规仪表组成的系统。 关键词:温度;电加热炉;PLC;控制系统 管式加热炉安全管理的若干规 定(通用版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0569 管式加热炉安全管理的若干规定(通用版) 一、管式加热炉安全技术措施 1.燃料气分液罐 (1)燃料气进炉区必须设置燃料气分液罐,一个装置有多个炉子可以共用一个分液罐。 (2)燃料气分液罐上应设置压力、液位等显示仪表。 (3)燃料气分液罐上应设置有安全阀、放火炬线。 (4)燃料气分液罐上应设置加热盘管和脱液设施;加热器盘管材质选用时要考虑介质的腐蚀。 2.盲板与切断阀 (1)燃料油、燃料气进装置、进炉区和火嘴前等部位应设置相应的"8"字盲板。 (2)燃料油、燃料气系统应设置有吹扫、试压和置换流程。燃料气吹扫、试压、气密所用蒸汽、氮气给汽(气)点应设双阀间加排凝的三阀组结构,并设相应的"8"字盲板,燃料油吹扫、试压所用蒸汽给汽点应设双阀间加排凝的三阀组结构,并设相应的"8"字盲板。 (3)燃料油、燃料气入火嘴前必须设置两道阀门。 (4)燃料油、燃料气吹扫系统中给汽(气)点三阀组与燃料气入火嘴前的双阀必须采用法兰连接的阀门。原来采用非法兰连接的阀门在检修或技改中应改为法兰连接的阀门。 (5)燃料油入火嘴前必须设置两道阀门,同时应设置燃料油循环线。 3、控制回路 (1)加热炉应设置燃料油、燃料气压控阀、工艺介质和炉膛温度温控阀等必要的控制回路。 (2)安全联锁自保阀的设置根据装置工艺对加热炉具体要求确定。加热炉操作基础

步进式加热炉加热质量控制系统的设计

加热炉燃烧控制系统设计与仿真

加热炉管理制度

液压比例技术在钢管步进梁式再加热炉的应用

加热炉学习

电加热炉温度控制系统设计

管式加热炉安全管理规定详细版

再加热炉的设计

加热炉温度控制系统

加热炉控制系课程设计

最新加热炉管理制度

加热炉步进梁运动啸叫原因及处理责任

加热炉控制系统要点

加热炉管理办法

毕业设计-电加热炉控制系统设计

管式加热炉安全管理的若干规定(通用版)