凸轮8字无碳小车设计报告

目录

一、设计要求 (4)

1.1功能分析阶段............................... . (4)

1.2参数分析与个性化设计阶段 (4)

1.3制造阶段 (4)

1.4调试阶段 (4)

二、正式设计 (5)

2.1机械总功能分解及功能元解 (6)

2.2机构选型与方案对比 (6)

2.2.1机构选型的基本原则 (6)

2.3势能转化机构分析 (7)

2.3.1重物锥台轮机构功能元解的优缺点 (7)

2.3.2重物飞轮机构功能元解的优缺点 (7)

2.3.3发条弹簧机构功能元解的优缺点 (8)

2.3.4橡皮筋结构功能元解的优缺点 (8)

2.6直线行走位移机构分析 (8)

2.6.1后双轮差速驱动功能元解的优缺点 (8)

2.7前轮摆动机构分析 (9)

2.7.1凸轮推杆机构功能元解的优缺点 (9)

2.7.2曲柄摇杆机构功能元解的优缺点 (9)

2.7.3圆轮导杆机构功能元解的优缺点 (10)

2.8中间传动机构分析 (10)

2.8.1齿轮传动机构功能元解的优缺点 (10)

2.8.2皮带轮传动机构功能元解的优缺点 (11)

2.9组合方案择优并确定辅助、控制机构 (11)

2.9.1辅助机构之车架分析 (11)

2.9.2控制机构之微调机构分析 (11)

三、技术设计 (12)

3.1建立8字轨迹理想模型 (12)

3.2、solidworks toolbox凸轮设计及其相关参数的确定: (12)

3.3建立小车数学模型 (13)

3.3.1小车转弯状态分析 (15)

3.4动力学分析模型 (18)

3.5参数确定 (21)

四、小车装配图 (22)

五、小车运动仿真轨迹及m文件 (23)

一、设计要求

本届竞赛命题为“以重力势能驱动的具有方向控制功能的自行小车”。

设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换而得到的。该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码(¢50×65 mm,碳钢制作)来获得,要求砝码的可下降高度为400±2mm。标准砝码始终由小车承载,不允许从小车上掉落。图1为小车示意图。

图1 无碳小车示意图

要求小车在行走过程中完成所有动作所需的能量均由此给定重力势能转换而得,不可以使用任何其他来源的能量。

要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。

要求小车为三轮结构。具体设计、材料选用及加工制作均由参赛学生自主完成。

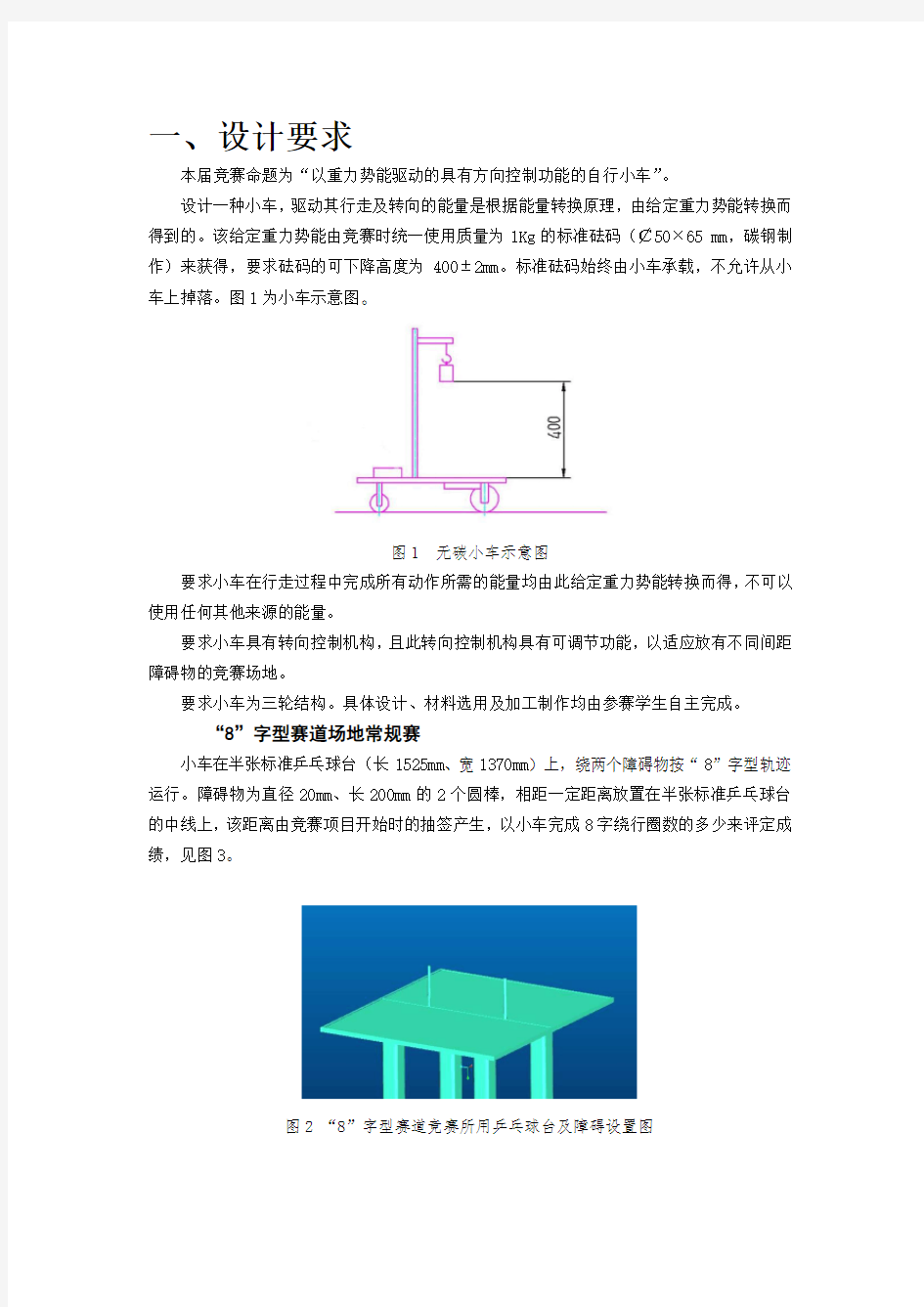

“8”字型赛道场地常规赛

小车在半张标准乒乓球台(长1525mm、宽1370mm)上,绕两个障碍物按“8”字型轨迹运行。障碍物为直径20mm、长200mm的2个圆棒,相距一定距离放置在半张标准乒乓球台的中线上,该距离由竞赛项目开始时的抽签产生,以小车完成8字绕行圈数的多少来评定成绩,见图3。

图2 “8”字型赛道竞赛所用乒乓球台及障碍设置图

参加“8”字型赛道竞赛的参赛队,使用在现场调整装配后的小车及组委会统一提供的标准砝码参赛。出发点自定,每队小车运行2次,取2次成绩中最好成绩。

一个成功的“8”字绕障轨迹为:两个封闭图形轨迹和轨迹的两次变向交替出现,变向指的是:轨迹的曲率中心从轨迹的一侧变化到另一侧。

比赛中,小车需连续运行,直至停止。小车没有绕过障碍、碰倒障碍、将障碍物推出定位圆区域、砝码脱离小车、小车停止或小车掉下球台均视为本次比赛结束。

本组小车由能量转换机构、传动机构、转向机构和车身构成,通过能量转换机构获得动力来驱动后轮转动,再通过传动机构将运动传给转向机构使转向轮,利用凸轮曲柄摇杆机构使转向轮周期性摆动,从而避开设置在8字形内固有间距的障碍物。

我们把小车的设计分为三个主要阶段:功能分析、参数分析与个性化设计、制造加工调试。通过每一阶段的深入分析,加诸大量理论参数分析,比较整合,使我们的设计尽可能向最优设计靠拢。

1.1功能分析阶段

根据这次比赛中对小车功能要求,我们把小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构六个模块,进行模块化设计。分别针对每一个模块进行多方案设计,通过综合对比选择出最优的方案组合

1.2参数分析与个性化设计阶段

应用Solidworks、UG软件进行小车的实体建模、部分运动仿真还有受力分析。本小组运用Matlab,将对方案建立数学模型进行理论分析,借助MATLAB分别进行能耗规律分析、运动学分析、动力学分析、灵敏度分析。再而得出小车的具体参数和运动规律。

1.3制造阶段

我们会尽量选择使用标准件,减少制造压力,届时将会使用数控加工帮助制造,部分零件例如凸轮不能自行加工的将雇佣外厂工人帮忙制造,对于塑料会采用自制的‘电锯’切割。鉴于小车受力限度和优化成本,小车将多处采用胶结。

1.4调试阶段

会通过调整微调连杆长度的方式改变小车的摆角,在试验的基础上验证小车的运动规律同时确定小车最优的参数。

图3.小车的设计三个主要阶段

二、结构设计

2.1 机械总功能分解及功能元解

表1.势能转向小车形态学矩阵

2.2.机构选型与方案对比

正式进入机构方案分析时,必须遵守以下的选型原则

2.3.1机构选型的基本原则

①满足工艺动作和运动要求。

②结构最简单,传动链最短。

③原动机的选择有利于简化结构和改善运动质量。

④机构有尽可能好的动力性能。

⑤机器操纵方便、调整容易、安全耐用。

⑥加工制造方便,经济成本低。

⑦具有较高的生产效率与机械效率。

2.4势能转化机构分析

原动机构的作用是将势能转化为小车的动能。能实现这一功能的方案有多种,小车对原动机构还有其它的具体要求:

1.驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。

2.到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。

同时使重块的动能尽可能的转化到驱动小车前进上。

3.机构简单,效率高。

2.4.1重物锥台轮机构功能元解的优缺点

优点:成本低廉,结构常见比较熟悉。可以通过改变绳子绕在绳轮上不同位置来改变其输出的动力。滚筒的设计实现了小车的起动和重物的从低速到减速下落,减小了因碰撞而损失的能量。

缺点:重锤下降时与小车一同运动,导致重锤下降不稳定间接影响小车行走轨迹的精度;另外因重锤质量不容忽略,导致车子整体质量大,从而与地面间的滚动阻力变大较大,能量消耗较快,行驶最远路程就短

图4.滚筒设计

2.4.2重物飞轮机构功能元解的优缺点

优点:在储能完毕后,释放能量阶段能做到平稳连续输出。

缺点:质量大,占用体积空间大。

图5.飞轮与后轮轴固连

2.5.3发条弹簧机构功能元解的优缺点

优点:在小车运动前已储能完毕,在小车运动时稳定释放能量

缺点:发条在储能和释放能量时都会消耗能量,因而能量有效利用率不高

图6.发条弹簧

2.5.4橡皮筋结构功能元解的优缺点

优点:成本低廉、橡皮筋质量低,对小车运动过程影响几乎可以忽略

缺点:很难精准控制储能大小,能量释放时间过于短暂,零件间容易打滑浪费能量。

2.6.1后双轮差速驱动功能元解的优缺点

优点:在小车行驶过程中,驱动轮不会打滑,轨迹更为准确。

缺点:装配时要求同轴心,精度要求高;

2.7前轮摆动机构分析

转向机构是本小车设计的关键部分,直接决定着小车的功能。转向机构也同样需要尽可能的减少摩擦耗能,结构简单,零部件已获得等基本条件,同时还需要有特殊的运动特性。能够将旋转运动转化为满足要求的来回摆动。

2.7.1凸轮推杆机构功能元解的优缺点

优点:适当地设计出凸轮的轮廓曲线后就可以使推杆精准地实现所需的运动规律,而且响应快速;

缺点:凸轮廓线与推杆之间为点、线接触,易磨损;凸轮精准制造较困难;需使用额外机构,利用弹簧力与使凸轮与推杆保持接触;

图7.齿轮机构

2.7.2曲柄摇杆机构功能元解的优缺点

优点:连杆机构中的运动副为低副,其运动副元素为面接触,压力较小,易润滑,损耗能量少,且运动副一般是几何封闭,对保证小车行进的可靠性有利。

缺点:由于连杆机构的运动必须经过中间构件进行传递,因而构件数目多,传动路线长,若加工不能保证适当精度,易产生较大的误差积累,也使机械效率降低。

2.8中间传动机构分析

传动概述:传动机构的功能是把动力和运动传递到转向机构和驱动轮上。要使小车行驶的更远及按设计的轨道精确地行驶,传动机构必需传递效率高、传动稳定、结构简单重量轻2.8.1齿轮传动机构功能元解的优缺点

优点:齿轮具有效率高、适用的载荷和速度范围大、工作可靠、传动比稳定。

缺点:但价格较高,且传动距离比较短

图8.齿轮机构

2.8.2皮带轮传动机构功能元解的优缺点

优点:具有结构简单、可以远距离传动、价格低廉、缓冲吸震无噪音等特点,可使重物下落速度减缓;

缺点:其效率及传动精度并不高。

图9.皮带轮

2.9组合方案择优并确定辅助、控制机构

利用上述形态学矩阵,理论上可组合出4x1x3x2=24种方案。

而经对各功能元解机构的优缺点分析还有比赛要求的分析后,本组最终定的小车组合方案为A2(绳轮机构)-B1(后双轮差速驱动)-C3(凸轮推杆机构)-D2(齿轮机构):

图10.本组组合方案图

2.9.1辅助机构之车架机构分析

因为选择了滚筒绳轮机构,凸轮结构和齿轮结构,所以将车身底板尽量挖空,以减低车身重量,而且使凸轮,齿轮不与车身发生干涉

图11.车身图

2.9.2控制机构之微调机构分析

一台完整的机器包括:原动机构、传动机构、执行机构、控制机构。微调机构就属于控制机构,由于本次比赛对轨迹精度要求很高,并且上述本组组合方案机构对于加工误差和装配误差很敏感,小车的行进轨迹可能会发生偏移,加上本次大赛新要求:8字两杆之间的距离在300mm-500mm之间变化,因此就必须加上微调机构,对误差进行修正,使小车走一条最优的轨迹。

综合各方面的因素,使得小车真正实现微调,我们选用了可调节连杆机构+多组后驱动轮,通过螺栓调节连杆长度,使连着前轮的杆a长度发生变化,进而影响前轮最小摆角,加上改变轮子的直径,使得小车走过的路程发生变化,从而改变“8”字大小的变化;

图12.可调节连杆

三、技术分析:

3.1建立8字轨迹理想模型:

图13.“8”字理想轨迹

小车由O点出发,依次经过A、B、O、C、D、O完成一个周期,假设抽到两桩之间的距离是400mm,及两圆的中心距离是400mm,R=200mm

故

21256

AB CD

l l R mm

π

+==

AOD直线距离AOD圆轨迹距离628,取平均值596.8mm

所以小车一个周期走过的距离:1256+596.8*2=2449.6mm

设后轮走3圈为一个周期,则后轮周长为816.53mm

后轮直径D=260mm

3.2、solidworks toolbox凸轮设计及其相关参数的确定:

凸轮设计:凸轮作顺时针方向转动 , 从动件运动方向过凸轮盘中心线,从动件在推程作等加速等减速运动 , 在回程作余弦加速度运动。

由于传统的反转法和matlab设计凸轮较为麻烦,所以本小组由小车走过的轨迹将小车分为4小段,即AB=628;BOC=596.8;CD=628;DOA=596.8

算出凸轮:推程运动角92.16°、回程运动角92.16°、远休止角87.84°、近休止角87.84°、推程628、回程628、设置行程h=25,基圆半径20

通过solidworks toolbox凸轮设计,输入各参数如下:

基圆半径 R0= 20mm

滚子半径 Rt= 5mm

推杆行程 h= 25mm

推程运动角Φ= 92.16°

远休止角Φs=87.84°

回程运动角Φ’= 92.16°

近休止角Φ’s=87.84°从动件基本运动规律

多项式一般形式:

2

012

21

123

22

23

...

(23...)

(26...(1))

n

n

n

n

n

n

s c c c c

v w c c c nc

a w c c n n c

θθθ

θθθ

θθ

-

-=++++

=++++

=+++-

式中,c0,c1,c2,...,cn 为待定系数,根据凸轮工作要求由边界条件确定。对于多项式类运动规律,当 n=2 时,从动件按等加速等减速从动件运动规律运动,因此二次多项式运动规律也称等加速等减速从动件运动规律,其位移为凸轮转角的二次函数,位移曲线为抛物线。二次多项式运动规律(等加速等减速从动件运动规律)在多项式运动规律中,令 n=2,则有 a. 推程边界条件求解从动件在推程的运动方程:前半阶段(等加速阶段)后半段(等减速阶段)。

b. 由推程边界条件求解从动件在回程的运动方程:前半阶段(等加速阶段)后半段(等减速阶段)。

SoildworksToolbox 参数化凸轮实体建模按照步骤,在 Soildworks 菜单栏中选择Toolbox 工具栏

Toolbox 凸轮实体参数化建模

1>【设置】说明:1)推杆类型:当推杆与凸轮回转中心无偏心时选择【平移】即可。如有偏心点击右侧的【▼】调相应的方向并输入参数即可。

2)推杆直径:此处直径在三维生成时反应为凸轮“滚子直径”。

3)开始半径:开始半径即为“基圆半径”。

2>【运动】将已知条件的参数输入如图。

3>【生成】

1)输入其他相关参数

说明:1)通孔直径:通孔直径即为凸轮与机架相链接的内孔直径。

2)分辨率和数值:分辨率即为凸轮生成的精度,分辨率越大凸轮曲面连接越光顺且精度更高,但高分辨率对计算机的要求随之更高。

3)轨道曲面:在此选项卡内有盘形凸轮的 3 种形态。盘形内凸轮、盘形外凸轮、盘形槽凸轮。

2)点击生成即可绘制出凸轮的三维实体模型。

图14.toolbox仿真出的凸轮

3.3、建立小车数学模型:

图16.前轮摆角

θ=

由设计好的凸轮行程可知,C=12.5mm,通过计算得到小车最小摆角为37o

故可得到a杆的长度为21;b杆的长度由最终装配决定,得b=81.36

为了方便地用数学工具分析小车运行的轨迹,且不会造成重大误差,本文对小车计算模型做5点假设:

1、考虑到在较低的运行速度下,惯性力的作用及车身自身的角速度等都可忽略;

2、小车运动过程中,车轮在地面上纯滚动;

3、认为地面绝对平整,即假设小车只做平面运动;

4、小车作等速运动,不考虑切向力和空气动力的作用;

5、忽略转向系统的制造误差影响,直接以前轮转角的计算结果作为输入。

图15.无碳小车机构简图

结构方案确定后,需要确定小车各项具体参数。与轨迹直接相关的小车几何参数有:前后轴距L;

驱动轮和转向轮的偏置距离e;

后轮半径r;

前轮横杆b;

齿轮总传动比i;

驱动轮转速ω;

前轮转角θ(t)。

3.3.1小车转弯状态分析

当小车向右转向前轮转角为θ(t1)时,行驶状态如图所示。

图16.前轮右转状态

由图16可看出,设小车前轮转弯半径为R1,后轮驱动轮转弯半径为R2,根据速度关系有:

212

D B A

V V V R R e R ==

+ (1) D V wr =

1tan ()

A wr

V L L e t θ=

+ (2)

11cos ()sin ()

B wr

V L L t e t θθ=

+(3)

当小车向左转向前轮转角为2()t θ时,行驶状态如图17所示。

图17.前轮左转状态

此时小车与向右转弯时有类似的几何关系,可得:

2tan ()

A wr

V L L e t θ=

+ (4)

22cos ()sin ()

B wr

V L L t e t θθ=

+ (5)

简化模型的轨迹方程

A 点和

B 点在前轮转角为θ(t)时的瞬时速度,三轮车的模型可以简化为二轮车,即自行车的模型。

设二轮小车某一时刻前轮转角为θ(t),A 代表驱动轮轴心,B 代表转向轮轴心。在一个微小的时间段dt 内,小车由AB移动A ’B ’,如图5所示。当忽略二阶小量d2后,图18可以表示为如图19所示。

图18.模型实际转弯状态

图19.忽略高阶小辆模型转弯状态

由图19可得出:

'A dAA v dt = (6)

''/cos ()dBB dAA t θ= (7)

sin sin(())

'd t dBB L

πθ?-= (8)

联立(6)—(8)

tan ()

A v t d dt L

θ?=

(9) 222tan ()

'()A v t d dAA d dt L

θ?==(10)

可见2d 是二阶小量,图19的忽略是合理的。

据此可得α与时间的关系,以下在直角坐标系中求小车简化模型的轨迹方程。

某时刻小车方位AB,dt 时刻后小车位于A ’B ’,如图20所示。

图20.直角坐标下dt 时间内小车的转弯状态

由图20可得:

'cos dx dAA =? (11) tan dy dx =? (12)

结合(2)式、(4)式,以xA=0, yA=0,xB=L, yB=0为初

始状态,可得小车简化模型中A 点,即小车驱动轴上A 点的轨迹方程:

cos t

A x v dt =?? (13)

tan x

y dx =??

(14)

基于小车车身上任意点在相同时刻的α变化相同,不仅A 点轨迹可以得到,

其他点也可以用相似的式子得到。如驱动轮轴心点D 轨迹参数方程为:

cos t

D x v dt =?? (15)

tan x

y dx =??

(16)

3.1.3动力学分析模型 a 、驱动

如图:重物以加速度向下加速运动,绳子拉力为T ,有)(a g m T -=

产生的扭矩

122λ??=r T M ,

(其中1λ是考虑到摩擦产生的影响而设置的系数。)

驱动轮受到的力矩A M ,凸轮轴受到的扭矩1M ,A N 为驱动轮A 受到的压力,A F 为驱

动轮A 提供的动力,有

221

λ?=+

M i M M A (其中2λ是考虑到摩擦产生的影响而设置的系数)

R F N M A A A ?+?=δ

b 、转向

假设小车在转向过程中转向轮受到的阻力矩恒为

C

M ,其大小可由赫兹公式求得,

)

11(1

2

2

212

1E E R B N c

c c μμπσ-+-?=

b B N

c c 2??=σ

由于b 比较小,故

2

41bB M c c μσ=

对于连杆的拉力

c

F ,有

l

r c 11sin 2sin θθ?=

c 、小车行走受力分析

设小车惯量为,质心在则此时对于旋转中心的惯量为

(平行轴定理)

2

1

cos )

cos 1(arcsin

2

c c l c θααπ

θ?-?--=

1

2sin cos c c c c c F M θθ???=)

sin(21c c c F M θθ+??=I O 'I '])[(2

321a a m I I A +-+='ρ

小车的加速度为:

)()(2122

1a a R N d a r N F I A B A c c A A --?-+-??-

?=?'ρδρδραA A a ρδ?=2r a

R a A =

3.1.5参数确定

单位:mm

转向轮与后轮轴轴心距d=158.5;

前轮带U型槽的连杆长a=21;

带滚子的连杆长b=81.36;

驱动轮直径D=2R=266;

驱动轮A与转向轮横向偏距a1=85

驱动轮B与转向轮横向偏距a2=85;

绳轮半径r=30

齿轮传动比:3

大齿轮:齿数75、齿根圆直径72.5、分度圆直径75、齿根圆直径77、齿轮厚度10、内孔直径10、

小齿轮:齿数25、齿根圆直径22.5、分度圆直径25、齿根圆直径27、齿轮厚度10、内孔直径6、

凸轮:推程运动角92.16°、

回程运动角92.16°、

远休止角87.84°、

近休止角87.84°、

推程628、

回程628、

行程25、基圆半径20

8字无碳小车方案设计_获奖-catia-不完全齿轮设计

构件介绍、方案设计及计算过程为了更好地求解参数,必须先对小车的各个构件进行介绍。构件介绍如下:

方案设计 1.机构设计 1. 1原动机构 原动机构的作用是将重物的重力势能转化为小车的驱动力,我们选择了结构简单、易于制作的绳轮式机构。 1.2 传动机构 传动机构的作用是将重物的重力势能传给小车的驱动轮,产生驱动力,使小车以一定的速度行驶。由于齿轮机构具有效率高、传动比确定、工作可靠性高的优点,所以我们选择齿轮传动。 传动原理:重物下落由线带动主动轴转动,通过齿轮5与齿轮6的啮合,主动轴带动从动轴2转动,轴2通过齿轮1与齿轮2的啮合带动轴1转动,从而带动整个小车向前运动。 1.3 转向机构 转向机构能够改变小车运动方向,实现小车按预定轨迹的运动。在本小车设计设计中,我们将T型转块、槽1、连杆、槽2组成连杆机构用于控制前轮的转向。 轴2转动带动不完整齿轮3转动,轴2每转一周,不完整齿轮3便会与齿轮4接触一次并使齿轮4转过半周,即轴3转过半周。轴3带动由T型转块、槽1、连杆、槽2组成的连杆机构控制前轮的转向。轴3每转动半周,前轮方向便会改变一次,不完全齿轮3与齿轮4不接触时,前轮会保持一定角度使车沿着指定半径的圆绕杆行走,小车从一个圆进入另一个圆,走的轨迹为一不规则圆弧,经计算其长度与小车所走相同弧度的圆弧的比值在误差范围以内,故可以按圆弧计算。 1.4 微调机构 微调机构属于小车的控制部分,能够使小车完成绕不同距离障碍物的比赛,我们采用的是滑块式微调机构(见图1)。 固定导轨可以沿着微调槽移动,并用用螺丝紧固与微调槽上,从而使得连杆水平移动,实现车转向的微调。

8字无碳小车设计方案讲课稿

“8”字无碳小车设计方案一绪论 1.竞赛题目 设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转换而得到的。该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码(¢50×65 mm,碳钢制作)来获得4J能量,要求砝码的可下降高度为400±2mm。标准砝码始终由小车承载,不允许从小车上掉落。图1为小车示意图。 图一 要求小车在行走过程中完成所有动作所需的能量均由此给定重力势能转换而得,不可以使用任何其他来源的能量。要求小车具有转向控制机构,且此转向控制机构具有可调节功能,以适应放有不同间距障碍物的竞赛场地。要求小车为三轮结构。在300~500mm范围内产生一个“8”字型赛道障碍物间距值。 2.工作原理 重物块从距小车底板400mm的高处下落,带动主动轴转动,使小车运动,再通过齿轮传动和转向结构,实现在转动一定周期时,小车进行方向的改变,从而实现8字的运动轨迹。 3.设计方法 通过对命题的分析,我们小组有了一个比较清晰的思路。我们在网上搜集资料,对每个结构的各种方案进行了比较,再结合我们的实际情况和自己想法,最后确定了以下结构。对于各种参数的确定,我们只要是对齿轮进行了计算,其他参数是在原有的基础上进行了修改。在设计过程中,我们主要采用了Auto CAD、Solidworks软件进行辅助设计。

二设计部分 1车架 车架受力小,精度要求低,考虑到铝板密度小,强度对于小车也足够,而且方便加工,故本次制作选择3mm厚铝板。 由于我们是后轮单轮驱动,前导向轮与驱动轮的横向距离过大会使小车在绕行8字时轨迹不对称,即一个圆大一个圆小。为避免这种情况我们将驱动轮与导向轮的横向距离取消。 2原动机构 原动机构是把重物的重力势能转化为小车动能的装置。 要求 1.驱动力适中,不至于小车转弯时速度过大倾翻。 2.启动时提供足够的加速度使小车开始行走。 3.到达终点时的速度要尽可能小,避免对小车过大的冲击。同时使重块的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,不仅浪费了重物的动能,下落时对车架的冲击还会影响小车的运动。 4.不同场地对驱动力的要求不同,因此原动机构需要能调节驱动力。

“8”型路线无碳小车的设计(全套图纸)

原创通过答辩毕业设计说明书论文QQ 194535455 摘要 煤炭是大自然给予人类的一笔宝贵财富,可是由于人们对煤炭的巨大需求,煤炭资源日趋减少近于枯竭。随着人们节能环保意识的提升,无碳理念也越来越被人们提上研究的课题。更洁净,更环保,更节能,更高效的理念也深入人心。 本小车是对“无碳”理念的探索与开发,对未来“无碳”的憧憬,小车构思巧妙,在完成设计的要求下充分考虑了外观和成本等问题,方便以后的扩展和进一步的开发。“无碳小车”系第二届全国大学生工程训练综合能力竞赛命题主题,目前实验阶段已经完成。 小车的设计分为三个阶段:方案设计、技术设计、制作调试。方案设计阶段根据小车功能要求根据机器的构成(原动机构、传动机构、执行机构、控制部分、辅助部分)把小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构六个模块,进行模块化设计。技术设计阶段采用了PROE等软件进行辅助设计。小车大多是零件是标准件、可以购买,同时除部分要求加工精度高的部分需要特殊加工外,大多数都可以通过手工加工出来。调试过程会通过微调等方式改变小车的参数进行试验,在试验的基础上验证小车的运动规律同时确定小车最优的参数。 关键词:无碳小车;方案设计;模块化设计;8型路线

Abstract Coal is a valuable wealth of human nature, but because of the huge demand for coal and meager coal resources dwindling. As enhance awareness of energy saving and environmental protection, zero-carbon concept is increasingly being put on the research project. Cleaner, more environmentally friendly, more energy, more efficient idea is taking hold. Issue, later expanded and further developed. "Zero-carbon cars" of the second national students ' comprehensive ability of engineering training race in thesis theme, the current experimental phase has been completed. Car design is divided into three phases: design, technical design, making debugging. Programme design stage based on the car features under the machine's composition (original mechanism, actuator, actuator, control section, Assistant section) original car into the frame, body, transmission, steering agencies, travel agencies, fine-tune the bodies of six modules, modular design. Technical design stage using PROE software for aided design. Car most parts are standard parts, you can purchase, while some require high processing precision parts require special processing, most are available through the manual process. Debugging changes by way of fine tuning parameters of the car testing, experimental validation on the basis of the car in motion at the same time determine the optimal parameters for car. Key words:Carbon-free cares; design; modular design;8-courses

凸轮8字无碳小车设计报告

凸轮8字无碳小车设计报告

目录 一、设计要求 (4) 1.1功能分析阶段............................... .... (4) 1.2参数分析与个性化设计阶段 (4) 1.3制造阶段 (4) 1.4调试阶段 (4) 二、正式设计 (5) 2.1机械总功能分解及功能元解…………………………………………………

(6) 2.2机构选型与方案对比 (6) 2.2.1机构选型的基本原则 (6) 2.3势能转化机构分析 (7) 2.3.1重物锥台轮机构功能元解的优缺点 (7) 2.3.2重物飞轮机构功能元解的优缺点 (7) 2.3.3发条弹簧机构功能元解的优缺点 (8) 2.3.4橡皮筋结构功能元解的优缺点 (8) 2.6直线行走位移机构分析 (8) 2.6.1后双轮差速驱动功能元解的优缺

点 (8) 2.7前轮摆动机构分析 (9) 2.7.1凸轮推杆机构功能元解的优缺点 (9) 2.7.2曲柄摇杆机构功能元解的优缺点 (9) 2.7.3圆轮导杆机构功能元解的优缺点 (10) 2.8中间传动机构分析 (10) 2.8.1齿轮传动机构功能元解的优缺点 (10) 2.8.2皮带轮传动机构功能元解的优缺点 (11) 2.9组合方案择优并确定辅助、控制机构 (11) 2.9.1辅助机构之车架分析……………………………………………………….1 1

2.9.2控制机构之微调机构分析 (1) 1 三、技术设计.......................................................................................1 2 3.1建立8字轨迹理想模型......................................................................1 2 3.2、solidworks toolbox凸轮设计及其相关参数的确定: (12) 3.3建立小车数学模型…………………………………………………………….1 3 3.3.1小车转弯状态分析 (15) 3.4动力学分析模型 (18) 3.5参数确定…………………………………………………

8字无碳小车工程管理设计报告

第三届全国大学生无碳小车越障竞赛

工程管理设计报告

总 3 页 产品名称 零件名称

第 1 页 无碳小车

编号: 生产纲领 生产批量

500 台/年 42 台/月

1、工程管理方案概述

为实现安全、文明生产,保证按期供货,降低总成本,提高经济效益,对无碳小车的生产进行了工程管理设计。 装 年生产 500 台无碳小车,属中批量生产。无碳小车的大部分零件属于中高精度,必须保证每个零件的加工精度。通过相应的工程管理,使同种 零件应具有互换性、可靠性。例如:前轮支撑架等零件的生产工艺主要包括:车削、铣削和钳工修整。 生产过程中需要的一些标准件,如:轴承、螺钉、齿轮等外购。金属模铸造和热处理等工艺外协加工,其它工序及总装自主完成。

2、生产过程组织

①生产过程空间组织设计: 学校名称:扬州大学 针对无碳小车按每月 42 台的生产方式,综合考虑生产组织柔性,按工艺原则布置设施。无碳小车的生产工艺主要包括车、铣、线切割、钳。 ②生产过程时间组织设计: 订 根据无碳小车的主要零件的工艺特点,结合生产空间的布置原则,生产过程的时间组织选择顺序移动的方式。

3、主要设备资源配置

①确定生产节拍:无碳小车月产 42 台,按照一个月工作 22 天,每天一班工作 8 小时,时间利用率设为 90%,计算该零件的生产节拍为: r=Fe/N=(F0×g)/N=22×8×90%×60/42=226min/台 其中,r—节拍,Fe—计划期有效工作时间,N—计划期制品产量,F0—制度工作时间,g—时间有效利用系数。 ②确定流水线生产设备数量:针对无碳小车的主要加工件,由中批量生产工艺过程卡片得知,CD6140 车削加工工时 T1 为 59min,铣削加工工 线 时 T2 为 76min,钻床加工工时 T3 为 32min。生产的设备数为: H 普车 =T1/r=59/226=0.26; H 铣 =T2/r=51/226=0.23; H 钻=T3/r=32/226=0.14 因此,无碳小车零件加工成组流水生产线需要 CD6140 普通车床、普通铣床、台钻各 1 台。

-1-

最佳无碳小车设计一等奖样本

第二届全国大学生工程训练综合能力竞赛 无碳小车设计 参赛者: 张雪飞赵鹏飞刘述亮 指导老师: 朱政强戴莉莉 -1-16 摘要 第二届全国大学生工程训练综合能力竞赛命题主题为” 小 无碳车”。在设计小车过程中特别注重设计的方法, 力求经过对命题 的分析得到清晰开阔的设计思路; 作品的设计做到有系统性规范性和

创新性; 设计过程中综合考虑材料、加工、制造成本等给方面因素。我们借鉴了参数化设计、优化设计、系统设计等现代设计发创造理论方法;采用了MATLAB PROE等软件辅助设计。 我们把小车的设计分为三个阶段: 方案设计、技术设计、制作 调试。经过每一阶段的深入分析、层层把关, 是我们的设计尽可能向 最优设计靠拢。 方案设计阶段根据小车功能要求我们根据机器的构成(原动机 构、传动机构、执行机构、控制部分、辅助部分)把小车分为 车架、原动机构、传动机构、转向机构、行走机构、微调 机构六个模块, 进行模块化设计。分别针对每一个模块进行多方案设 计, 经过综合对比选择出最优的方案组合。我们的方案为: 车架采用 三角底板式、原动机构采用了锥形轴、传动机构采用齿轮或没有该 机构、转向机构采用曲柄连杆、行走机构采用单轮驱动实现差速、 微调机构采用微调螺母螺钉。其中转向机构利用了调心轴承、关节轴 承。 技术设计阶段我们先对方案建立数学模型进行理论分析, 借助 MATLAB分别进行了能耗规律分析、运动学分析、动力学 分析、灵敏度分析。进而得出了小车的具体参数, 和运动规律。接着 应用PROE软件进行了小车的实体建模和部分运动仿真。在实体建模 的基础上对每一个零件进行了详细的设计, 综合考虑零件材料性能、 加工工艺、成本等。 小车大多是零件是标准件、能够购买, 同时除部分要求加工精度

“8”型路线无碳小车的设计-任务书

江西农业大学毕业设计(论文)任务书 设计(论文) “8”型路线无碳小车的设计 课题名称 学生姓名院(系)工学院专业机制 指导教师职称讲师学历硕士 毕业设计(论文)要求: 1、在设计过程当中,要求态度端正,积极主动,认真细心; 2、查阅大量的文献资料,按时完成设计任务; 3、绘制零部件、各机构总装配图毕业设计; 4、按要求完成设计说明书完成word文档(说明书7000—8000字,说明书撰写格式详见 工学院网站,毕业设计有关内容),并打印装订成册; 5、通过设计实践,使进一步了解一般机械设计的设计过程,培养学生综合运用机械设计 原理分析问题和解决问题的能力,从中掌握方案设计的方法和步骤。 毕业设计(论文)内容与技术参数: 1.无碳小车由车板,三个行走轮。利用将1Kg重物下降40cm的势能为驱动力,使三 轮小车绕间距为80cm障碍物走8形路线,使小车绕行圈数尽可能多。小车前轮为 独轮,后为双轮,有转向机构。 2.要求分析设计小车总体结构,合理设计控制机构,设计的机构性能良好,结构简 单,制造方便。 3.要求分析计算小车运动分析,并计算理论行走距离(考虑各环节摩擦损耗), 4.绘制主要零件图,部装图,总装配图等,共大于2张0号图纸。 5.机构运动简图的机构布置合理,减速机构选型适当。 毕业设计(论文)工作计划: 2012.12.01—2013.01.15 分析设计方案,查阅相关资料,实际考察设计的用途和前途。 2013.01.16—2013.02.28 绘制设计方案图,查阅设计的相关资料,确定相关的技术参数编辑整个设计方案的思路。 2013.03.01—2013.05.08 完善设计图纸,整理设计说明书,最后完成定稿。 接受任务日期年月日要求完成日期年月日学生签名年月日指导教师签名年月日系(部)主任签名年月日

8字无碳小车设计方案.pdf

“8”字无碳小车设计方案 一绪论 1.竞赛题目 设计一种小车,驱动其行走及转向的能量是根据能量转换原理,由给定重力势能转 换而得到的。该给定重力势能由竞赛时统一使用质量为1Kg的标准砝码(¢50×65 mm,碳钢制作)来获得4J能量,要求砝码的可下降高度为400±2mm。标准砝码始终由小车承载,不允许从小车上掉落。图1为小车示意图。 图一 要求小车在行走过程中完成所有动作所需的能量均由此给定重力势能转换而得,不可以使用任何其他来源的能量。要求小车具有转向控制机构,且此转向控制机构具有可调节功 能,以适应放有不同间距障碍物的竞赛场地。要求小车为三轮结构。在300~500mm范围内产生一个“8”字型赛道障碍物间距值。 2.工作原理 重物块从距小车底板400mm的高处下落,带动主动轴转动,使小车运动,再通过齿轮 传动和转向结构,实现在转动一定周期时,小车进行方向的改变,从而实现8字的运动轨迹。 3.设计方法 通过对命题的分析,我们小组有了一个比较清晰的思路。我们在网上搜集资料,对每个结构的各种方案进行了比较,再结合我们的实际情况和自己想法,最后确定了以下结构。对于各种参数的确定,我们只要是对齿轮进行了计算,其他参数是在原有的基础上进行了修改。 在设计过程中,我们主要采用了Auto CAD、Solidworks软件进行辅助设计。

二设计部分 1车架 车架受力小,精度要求低,考虑到铝板密度小,强度对于小车也足够,而且 方便加工,故本次制作选择3mm厚铝板。 由于我们是后轮单轮驱动,前导向轮与驱动轮的横向距离过大会使小车在绕行8字时轨迹不对称,即一个圆大一个圆小。为避免这种情况我们将驱动轮与导向轮的横向距离取消。 2原动机构 原动机构是把重物的重力势能转化为小车动能的装置。 要求 1.驱动力适中,不至于小车转弯时速度过大倾翻。 2.启动时提供足够的加速度使小车开始行走。 3.到达终点时的速度要尽可能小,避免对小车过大的冲击。同时使重块的动 能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,不仅浪费了重物的动能,下落时对车架的冲击还会影响小车的运动。 4.不同场地对驱动力的要求不同,因此原动机构需要能调节驱动力。

8字无碳小车毕业设计说明书

摘要 此次毕业设计的课题是“8字无碳小车”。在设计小车过程中特别注重设计的方法,力求通过对命题的分析得到清晰开阔的设计思路;作品的设计做到有系统性规范性和创新性;设计过程中综合考虑材料、加工、制造成本等给方面因素。我们借鉴了参数化设计、优化设计、系统设计等现代设计发发明理论方法;采用了MATLAB、PROE等软件辅助设计。 我把小车的设计分为三个阶段:方案设计、技术设计、制作调试。通过每一阶段的深入分析、层层把关,是我们的设计尽可能向最优设计靠拢。 方案设计阶段根据小车功能要求我们根据机器的构成(原动机构、传动机构、执行机构、控制部分、辅助部分)把小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构等六个模块,进行模块化设计。分别针对每一个模块进行多种方案设计,通过综合对比选择出其中的最优的方案组合。我们的方案为:车架采用三角底板式、原动机构采用了锥形轴、传动机构采用齿轮或没有该机构、转向机构采用曲柄连杆+槽轮机构、行走机构采用单轮驱动实现差速、微调机构选用微调螺母螺钉。其中转向机构利用了调心轴承、关节轴承。 技术设计阶段我们先对方案建立数学模型进行理论分析,利用MATLAB分别进行了能耗规律分析、运动学分析、动力学分析以及灵敏度分析。从而得到了小车的具体参数和运动规律。然后应用PROE软件进行了小车实体建模和小车部分运动仿真。在实体建模的基础之上对每一个零件进行了详细的设计,综合考虑零件材料性能、加工工艺、成本等各种因素。 小车使用的零件大多是是标准件、可以购买,同时除部分要求加工精度高的部分需要特殊的加工外,大多数零件都可以通过手工加工出来。对塑料可采用切割。且因为小车受到的力都不大,因此大量采用胶接,这样可简化零件及零件装配。调试过程会通过微调等方式改变小车参数进行试验,在试验的基础上验证小车运动规律,同时确定小车最优的参数。 关键字:无碳小车参数化设计软件辅助设计微调机构灵敏度分析

无碳小车走“8”字形越障的设计

南湖学院 课程设计报告书 题目:无碳小车走“8”字形越障的设计系部:机电系 专业:机械设计制造及自动化 班级: 姓名: 学号: 2012年01月4日

目录 一绪论 (1) 1.1课程设计任务书主题 (1) 1.2小车功能设计要求 (1) 1.3小车整体设计要求 (1) 1.4小车的设计方法 (2) 二方案设计 (2) 2.1车架 (4) 2.2原动机构 (5) 2.3传动机构 (5) 2.4转向机构 (5) 2.5行走机构 (6) 2.6微调机构 (7) 三技术设计 (8) 3.1建立数学模型及参数确定 (8) 3.1.1能耗规律模型 (8) 3.1.2运动学分析模型 (10) 3.1.3动力学分析模型 (13) 3.1.4灵敏度分析模型 (15) 3.1.5参数确定 (16) 3.2零部件设计 (16) 3.3整体设计 (18) 3.3.1整体装配图 (18) 3.3.2小车运动仿真分析 (19) 四小车制作调试及改进 (19) 4.1小车制作流程 (19) 4.2小车调试方法 (19) 4.3小车改进方法 (19) 五评价分析 (19) 5.1小车优缺点 (19) 5.2自动行走比赛时的前行距离估计 (20) 5.3改进方向 (20)

一绪论 1.1课程设计任务书主题 课程设计任务主题为“无碳小车走‘8’字形”。内容体现“创新设计能力、制造工 艺能力、实际操作能力和工程管理能力”四个方面的要求。 1.2小车功能设计要求以重力势能驱动的具有方向控制功能的自行小车。给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。小车在半张标准乒乓球台(长1525mm、宽1370mm)上,绕相距500mm距离的两个障碍沿8字形轨迹绕行,绕行时不可以撞倒障碍物,不可以掉下球台。障碍物为直径20mm、长200mm的2个圆棒,相距500mm距离放置在半张标准乒乓球台的中线上, 以小车完成8字绕行圈数的多少来综合评定成绩。见图。 图:竞赛项目所用乒乓球台及障碍设置图 给定重力势能为4焦耳(取g=10m/s2),竞赛时统 一用质量为1Kg的重块(¢50×65 mm,普通碳钢)铅 垂下降来获得,落差400±2mm,重块落下后,须被小车 承载并同小车一起运动,不允许掉落。 课程设计要求小车前行过程中完成的所有动作所需的能量均由此能量转换获 得,不可使用任他的能量形式。小车要求采用三轮结构(1个转向轮,2个驱动轮), 具体结构造型以及材料选用均由参赛者自主设计完成。要求满足:①小车上面要装 载一件外形尺寸为¢60×20 mm的实心圆柱型钢制质量块作为载荷,其质量应不小于400克;在小车行走过程中,载荷不允许掉落。②转向轮最大外径应不小于¢30mm 1.3小车整体设计要求 1、1个转向轮和2个驱动轮的设计 2、转向轮控制机构的设计计算; 3、轴的设计; 4、轴承的选择;

八字形无碳小车设计

重力势能驱动的“8”字型题目: 自控越障车设计 姓名:赵洋 学号: 201301020060002 专业:机械电子工程 班级:2013级01班 学院:机电工程学院 指导教师:沈学会 完成时间:

毕业设计(论文)诚信声明书 本人声明:本人赵洋(学号:201301020060002 )所提交的毕业论文《重力势能驱动的“8”字型自控越障车设计》是本人在指导教师沈学会老师指导下独立研究、写作的成果,论文中所引用他人的无论以何种方式发布的文字、研究成果,均在论文中加以说明;有关教师、同学和其他人员对本文的写作、修订提出过并为我在论文中加以采纳的意见、建议,均已在我的致谢辞中加以说明并深致谢意。 学生(签字):时间:年月日 指导教师已阅(签字):时间:年月日 毕业设计(论文)版权使用授权书 本毕业设计《重力势能驱动的“8”字型自控越障车设计》是本人;赵洋(学号:201301020060002)在校期间所完成学业的一部分,是在指导教师沈学会老师的指导下独立完成的。本人同意学校保留或向国家有关部门或机构送交论文的印刷件和电子版,允许论文被查阅和借阅;本人授权山东协和学院可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或其他复制手段保存论文和汇编本学位论文。 学生(签字):时间:年月日 指导教师已阅(签字):时间:年月日

摘要 我的毕业设计题目是“重力势能驱动的“8”字型自控越障车设计”。设计过程中小车的设计方法极其关键,首先论文思路要明确;而在设计过程中,选材、建模以及加工过程中要考虑充分。我借鉴了一些现代发明理论例如对系统、参数的优化设计等;并采用了WINDOWS、MATLAB、PROE等辅助设计软件。 根据方案我将小车的机器构成分为六个部分,进行分步设计。针对每一个部件设计切合的方案,通过筛选对比选出其中最好的方案组合。我的方案最终确定为:选用三角底板式车架、锥形轴原动结构、传动结构选用齿轮或无需该机构、采用槽轮结构及曲柄连杆作为转向机构、行走结构采用单轮驱动实现差速、微调结构采用微调螺母螺钉。 在设计阶段我先建立了模型进行分析,利用TMATLAB对能耗、运动、动力及灵敏度等方面进行了分析。进而获取了一部分有关小车运动的数据。然后用PROE 三维软件模拟小车的实体建模以及模拟小车的部分运动。 根据方案我将小车的机器构成分为六个部分,进行分步设计。针对每一个部件设计切合的方案,对塑料可采用切割,因为小车只是个试验模型,所以部分零件采用了木板、塑料等轻便材料,因为零件大多采用胶水衔接。在调试过程中只需要微调便可改变小车参数,在设计阶段我先建立了模型进行分析,利用TMATLAB 对能耗、运动、动力及灵敏度等方面进行了分析。方便试验的过程中验证小车运动规律,确立小车最优的参数。 关键词:8字型轨迹无碳参数辅助微调机构灵敏度

无碳小车设计方案

重庆大学工程训练综合能力竞赛 ——无碳小车设计方案

1摘要 本作品是依据竞赛命题主题“无碳小车”,提出一种“无碳”方法,带动小车运行,即给定一定重力势能,根据能量转换原理,设计一种可将该重力势能转化为机械能并用来驱动小车行走的装置。该小车通过微调装置,能够实现自动走“8”字及直线绕障。此模型最大的特点是通过两个不完全齿轮驱动前轮摆动,进行可调整的周期性摆动,使前轮的摆动节拍具有可调性。本文将对无碳小车的设计过程,功能结构特点等进行详细介绍。并介绍创新点。 2引言 随着社会科技的发展,人们的生活水平的提高,无碳对于人们来说,显得越来越重要,建设无碳社会,使得生活更加的环保,没有任何的污染。节能、环保、方便、经济,是现代社会所提倡的。现在许多发达国家都把无碳技术运用到各个领域,像交通,家具等,这也是我国当今所要求以及努力的方向。针对目前这一现状,我们设计了无碳小车模型,用重力势能转化为机械能提供了一种全新的思路,以便更好的解决以上问题。 3目的 本作品设计的目的是围绕命题主题“无碳小车”,即不利用有碳资源,根据能量转化原理,利用重力势能驱动带动具有方向控制功能的小车模型。这种模型比较轻巧,结构相对的简单,能够成功的将重力势能转化为小车的动能,从而完成小车前行过程中的所有动作。 4工作原理和设计理论推导 4.1总体结构 无碳小车模型的主要机构有驱动机构、转向机构、行走机构及微调机构。主要部件如下图的小车整体模型

4.2设计理念及说明 4.2.1无碳小车模块机构介绍 ◆驱动机构: 本方案采用绳轮作为驱动力转换机构。我们采用了梯形轮使能量转化过程中有更合适的转矩使驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。同时做到了到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击,提高了能量利用率。绳轮机构简单,传动效率高,且在针对不同场地导致的所需动力不同的情况,可通过调节绕绳位置来改变转矩,使动力改变,增强适应性。 ◆转向机构: 如图,本方案采用了摇杆加两个完全相同的不完全齿轮,实现可变周期性转向。考虑到摩擦、制造、安装误差的敏感性等因素,我们最终选用了摇杆加不完全齿轮的方案。考虑到适应场地的需求,我们将原来的一个不完全齿轮改为两个,实现了不完全齿角度差的可调性。

“8”字形无碳小车设计

无碳小车 " 8 "字型设计方案 小车功能设计要求 给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。驱动小车行走及转向的动力载荷只能由给定重力势能(4焦耳)转换得到。动力载荷按要求(Φ50×65mm,质量≤1kg,材料:普通碳钢)准备,重块落差400±2mm,并随小车一起运动时铅垂下落,不允许从小车上掉落。竞赛小车在半张乒乓球台(长1525mm,宽1370mm)上,绕相距一定距离的两个障碍物沿8字形轨迹绕行。绕行时不得撞倒障碍物,不得掉下球台。 要求小车前行过程中完成的所有动作所需的能量均由此能量转换获得,不可使用任何其他的能量形式。 小车要求采用三轮结构(1个转向轮,2个驱动轮),具体结构造型以及材料选用均由参赛者自主设计完成。要求满足:①小车上面要装载一件外形尺寸为φ60×20 mm的实心圆柱型钢制质量块作为载荷,其质量应不小于750克;在小车行走过程中,载荷不允许掉落。②转向轮最大外径应不小于φ30mm。 小车整体设计要求 小车设计过程中需要完成:结构设计方案、工艺设计方案、成本分析和工程管理方案设计。命题中的工程管理能力项要求综合考虑材料、加工、制造成本等各方面因素,提出合理的工程规划。设计能力项要求对参赛作品的设计具有创新性和规范性。命题中的制造工艺能力项以要求综合运用加工制造工艺知识的能力为主。 结构设计方案

1小车底板 车架不用承受很大的力,精度要求低。考虑到重量加工成本等,车架采用3mm的铝板加工制作下图所示的几何形状,上面的孔的位置是小车其它零件的装配位置。工程图如下:

2原动机构 原动机构的作用是将重块的重力势能转化为小车的驱动力。能实现这一功能的方案有多种,就效率和简洁性来看绳轮最优。小车对原动机构还有其它的具体要求。 (1).驱动力适中,不至于小车拐弯时速度过大倾翻,或重块晃动厉害影响行走。 (2).到达终点前重块竖直方向的速度要尽可能小,避免对小车过大的冲击。同时使重块的动能尽可能的转化到驱动小车前进上,如果重块竖直方向的速度较大,重块本身还有较多动能未释放,能量利用率不高。 (3).由于不同的场地对轮子的摩擦摩擦可能不一样,在不同的场地小车是需要的动力也不一样。在调试时也不知道多大的驱动力恰到好处。因此原动机构还需要能根据不同的需要调整其驱动力。 (4).机构简单,效率高。

“8字形”无碳小车结构设计

龙源期刊网 https://www.360docs.net/doc/de16483446.html, “8字形”无碳小车结构设计 作者:陈冬冬梅杰王沛栋智惠 来源:《工业设计》2017年第07期 摘要:针对2017年第五届全国大学生工程训练综合能力的命题“无碳小车绕8字组”的要求,对小车进行创新性设计,主要是转向机构设计。通过Adams软件强大的辅助功能进行参数化建模和仿真,对无碳小车运动轨迹计算仿真模拟,进而优化设计参数。利用Matlab软件对模拟数据进行分析,得出最佳结构设计。比赛实践表明,小车结构设计合理,运行轨迹满足“8字形”轨迹的要求,运行平稳,能量损失少,设计方案正确,在竞赛中取得了不错的成绩。 关键词:无碳小车;8字形;行走轨迹;计算仿真 中图分类号:TB472 文献标识码:A 文章编码:1672-7053(2017)07-0141-02 Abstract:In view of the proposition of the Fifth National College Students' engineering training comprehensive ability in 2017, the title of this contest is a car without carbon emission run around “8 character” .And this contest complete innovation design of the car, mainly steering mechanism design. Through the parametric modeling and Simulation of the powerful auxiliary function of Adams software, the trajectory simulation of the no carbon car is simulated, and the design parameters are optimized. At the same time, Matlab software is used to analyze the simulation data and obtain the best structure design. Competition practice shows that the design of the car structure is reasonable,the running track meets the requirements of the "8 character" trajectory, the operation is smooth,the energy loss is less, the design scheme is correct, and good results have been achieved in the competition. Key Words:carbon free car; 8 character; walking track; calculation simulation 本设计源于全国工程能力设计竞赛无碳小车的设计,该竞赛要求设计一种根据能量转换原理完成绕固定桩距的八字形小车。 1设计方案的创新性分析 根据比赛要求,无碳小车必须能够完成8字形的周期性绕圈,并且保证轨迹有较高的重合度,同时小车运动轨迹曲率要保证是均匀连续没有突变的变化,这样小车才能平稳运行不发生倾覆的现象。为使小车精确地走“8”行曲线,转向机构与后轮之间需存在精确的传动比关系。 小车设计的关键部分就是对于转向机构的设计,它将直接决定小车的整车性能和所绕8字形的圈数。为实现“8”字轨迹,转向机构必须是周期性受驱动力。

8字无碳小车

1.机构设计 1原动机构 原动机构的作用是将重物的重力势能转化为小车的驱动力,我们选择了结构简单、易于制作的绳轮式机构。 .2传动机构 传动机构的作用是将重物的重力势能传给小车的驱动轮,产生驱动力,使小车以一定的速度行驶。由于齿轮机构具有效率高、传动比确定、工作可靠性高的优点,所以我们选择齿轮传动。传动原理:重物下落由线带动主动轴转动,通过齿轮5与齿轮6的啮合,主动轴带动从动轴2转动,轴2通过齿轮1与齿轮2的啮合带动轴1转动,从而带动整个小车向前运动。 .3 转向机构 转向机构能够改变小车运动方向,实现小车按预定轨迹的运动。在本小车设计设计中,我们将T型转块、槽1、连杆、槽2组成连杆机构用于控制前轮的转向。轴2转动带动不完整齿轮3转动,轴2每转一周,不完整齿轮3便会与齿轮4接触一次并使齿轮4转过半周,即轴3转过半周。轴3带动由T型转块、槽1、连杆、槽2组成的连杆机构控制前轮的转向。轴3每转动半周,前轮方向便会改变一次,不完全齿轮3与齿轮4不接触时,前轮会保持一定角度使车沿着指定半径的圆绕杆行走,小车从一个圆进入另一个圆,走的轨迹为一不规则圆弧,经计算其长度与小车所走相同弧度的圆弧的比值在误差范围以内,故可以按圆弧计算。 .4 微调机构微调机构属于小车的控制部分,能够使小车完成绕不同距离障碍物的比赛,我们采用的是滑块式微调机构(见图1)。固定导轨可以沿着微调槽移动,并用用螺丝紧固与微调槽上,从而使得连杆水平移动,实现车转向的微调。

2.参数设计 3. 符号说明 4.1D 小车驱动轮直径 5. 1Z 齿轮1的齿数 6.0h主动轴距地面的高度 7. 2Z齿轮2的齿数 8.1h轴1距地面的高度 9. 3Z不完整齿轮3的齿数 10.2h 轴2距地面的高度 11.4Z 齿轮4的齿数 12.3h 轴3距地面的高度 13.5Z 齿轮5的齿数 14.02x 主动轴与轴2的水平距离 15.6Z 齿数6的齿数 16.12x 轴1与轴2的水平距离 17.1n 齿轮1的转数 18. 23x 轴2与轴3的水平距离 19. 2n 齿轮2的转数 20. 1d 齿轮1的分度圆直径 21.e 轴3与前轮中心的距离

最佳无碳小车设计(一等奖)

第二届全国大学生工程训练综合能力 竞赛 无碳小车设计 参赛者:张雪飞赵鹏飞刘述亮 指导老师:朱政强戴莉莉 2011-1-16

摘要 第二届全国大学生工程训练综合能力竞赛命题主题为“无碳小车”。在设计小车过程中特别注重设计的方法,力求通过对命题的分析得到清晰开阔的设计思路;作品的设计做到有系统性规范性和创新性;设计过程中综合考虑材料、加工、制造成本等给方面因素。我们借鉴了参数化设计、优化设计、系统设计等现代设计发发明理论方法;采用了MATLAB、PROE等软件辅助设计。 我们把小车的设计分为三个阶段:方案设计、技术设计、制作调试。通过每一阶段的深入分析、层层把关,是我们的设计尽可能向最优设计靠拢。 方案设计阶段根据小车功能要求我们根据机器的构成(原动机构、传动机构、执行机构、控制部分、辅助部分)把小车分为车架、原动机构、传动机构、转向机构、行走机构、微调机构六个模块,进行模块化设计。分别针对每一个模块进行多方案设计,通过综合对比选择出最优的方案组合。我们的方案为:车架采用三角底板式、原动机构采用了锥形轴、传动机构采用齿轮或没有该机构、转向机构采用曲柄连杆、行走机构采用单轮驱动实现差速、微调机构采用微调螺母螺钉。其中转向机构利用了调心轴承、关节轴承。 技术设计阶段我们先对方案建立数学模型进行理论分析,借助MATLAB 分别进行了能耗规律分析、运动学分析、动力学分析、灵敏度分析。进而得出了小车的具体参数,和运动规律。接着应用PROE软件进行了小车的实体建模和部分运动仿真。在实体建模的基础上对每一个零件进行了详细的设计,综合考虑零件材料性能、加工工艺、成本等。 小车大多是零件是标准件、可以购买,同时除部分要求加工精度高的部分需要特殊加工外,大多数都可以通过手工加工出来。对于塑料会采用自制的‘电锯’切割。因为小车受力都不大,因此大量采用胶接,简化零件及零件装配。调试过程会通过微调等方式改变小车的参数进行试验,在试验的基础上验证小车的运动规律同时确定小车最优的参数。 关键字:无碳小车参数化设计软件辅助设计微调机构灵敏度分析

8字形无碳小车结构设计说明

8字形无碳小车结构设计说明 1.设计概述: 为达到沿8字绕行的目的,无碳小车应实现两个功能:重力势能的转换和周期性的转向。据此可以将小车分为车架、原动机构、传动机构、转向机构、微调机构五个模块,进行模块化设计。驱动模块要求能量损失小,运行稳定;转向模块要求精确度高,转向平稳。 2.设计思路和方案: (1)设计思路: ①为使小车结构稳定,运行平稳,小车底板采用钢板材料的三角结构,前轮转向,后轮驱动,并且两后轮中一轮为主动轮,一轮为从动轮。为减少小车运动过程中的能量损失,提高传动精度,首选齿轮传动。在驱动模块中重物牵引线通过定滑轮缠绕在绕线轴上,绕线轴与齿轮固结,通过齿轮带动后轮转动,驱动小车前进。 ②为使小车精度高,转向平稳,在转向模块中采用含有向心关节轴承的空间曲柄连杆机构,绕线轴转动并带动皮带转动,将驱动力传给曲柄,再通过连杆带动前轮的摇杆转动,从而使前轮实现周期性转向,达到绕桩的目的。 ③为进一步使小车的运行精度,保持小车的运行轨迹,在小车上加入微调机构。 (2)设计思路: 小车的原动机构采用锥形轮,小车的传动机构采用皮带传动和齿轮传动,通过调整齿轮合适的传动比,降低小车的运动速度,保持小车运动过程中的稳定性。小车的转向机构采用空间曲柄连杆机构,小车的微调机构无级变速,V字形微调,连杆长度微调。通过计算确定好个各机构的尺寸后,进行组装调试,稳定小车的重心。 工作计划 时间工作方向分工工作细则 6月24日收集车架机构资料 明确车架结构 陈雷收集车架资料,画出车架草图 吴秀东分析车架受力挑选车架,画草图 隋秉宪依据现有车架和所查资料确定车架 完成每日工作总结 6月25日分析转向传动机构 陈雷搜查空间四杆机构的原理 吴秀东查找有关平面四杆机构的转向原理 确定小组方案

凸轮8字无碳小车设计报告

目录 一、设计要求 (4) 1.1功能分析阶段............................... . (4) 1.2参数分析与个性化设计阶段 (4) 1.3制造阶段 (4) 1.4调试阶段 (4) 二、正式设计 (5) 2.1机械总功能分解及功能元解 (6) 2.2机构选型与方案对比 (6) 2.2.1机构选型的基本原则 (6) 2.3势能转化机构分析 (7) 2.3.1重物锥台轮机构功能元解的优缺点 (7) 2.3.2重物飞轮机构功能元解的优缺点 (7) 2.3.3发条弹簧机构功能元解的优缺点 (8) 2.3.4橡皮筋结构功能元解的优缺点 (8) 2.6直线行走位移机构分析 (8) 2.6.1后双轮差速驱动功能元解的优缺点 (8) 2.7前轮摆动机构分析 (9) 2.7.1凸轮推杆机构功能元解的优缺点 (9) 2.7.2曲柄摇杆机构功能元解的优缺点 (9) 2.7.3圆轮导杆机构功能元解的优缺点 (10) 2.8中间传动机构分析 (10) 2.8.1齿轮传动机构功能元解的优缺点 (10) 2.8.2皮带轮传动机构功能元解的优缺点 (11) 2.9组合方案择优并确定辅助、控制机构 (11) 2.9.1辅助机构之车架分析 (11) 2.9.2控制机构之微调机构分析 (11) 三、技术设计 (12) 3.1建立8字轨迹理想模型 (12) 3.2、solidworks toolbox凸轮设计及其相关参数的确定: (12) 3.3建立小车数学模型 (13) 3.3.1小车转弯状态分析 (15) 3.4动力学分析模型 (18) 3.5参数确定 (21) 四、小车装配图 (22) 五、小车运动仿真轨迹及m文件 (23)