含O2 高温高压CO2 环境中3Cr钢腐蚀产物膜特征

[Article]

https://www.360docs.net/doc/dd16612677.html,

物理化学学报(Wuli Huaxue Xuebao )

Acta Phys.-Chim.Sin.2013,29(11),2405-2414

November Received:July 9,2013;Revised:September 16,2013;Published on Web:September 17,2013.?

Corresponding author.Email:weiliu@https://www.360docs.net/doc/dd16612677.html,;Tel:+86-10-62334410

?Editorial office of Acta Physico-Chimica Sinica

doi:10.3866/PKU.WHXB201309171

含O 2高温高压CO 2环境中3Cr 钢腐蚀产物膜特征

林学强1柳伟1,*张晶1董帅1张海龙2

李效波2

徐川川1

路民旭1

(1北京科技大学新材料技术研究院,腐蚀与防护中心,北京100083;2

中海油田服务股份有限公司,天津300450)

摘要:

采用高温高压反应釜分别开展3Cr 钢在CO 2和O 2共存、单独CO 2和单独O 2三种气体条件下的腐蚀实

验,利用X 射线衍射仪(XRD)、扫描电子显微镜(SEM)、能量色散X 射线能谱(EDS)和电化学方法研究了3Cr 钢在高温高压含有O 2的CO 2环境中的腐蚀产物膜特征.结果表明,在含有O 2的CO 2的条件下,3Cr 钢表面腐蚀产物膜疏松多孔,主要成分为FeCO 3、Fe 3O 4和Fe 2O 3,腐蚀产物中未见明显Cr 元素富集,3Cr 钢表现出点蚀的腐蚀形态.3Cr 钢在高温高压含O 2的CO 2腐蚀条件下内外膜层电阻(R f1、R f2)和电荷传递电阻R t 均比仅含有CO 2腐蚀环境的低,双电层电容(C dl )和内外膜层电容(C f1、C f2)均比仅含有CO 2腐蚀环境的高.含有O 2的CO 2条件下,其保护性显著低于单一CO 2条件下形成的腐蚀产物膜.提出了在含O 2的CO 2气体条件下,3Cr 钢表面存在由多种物质组成的腐蚀产物,这导致腐蚀产物疏松多孔,不会形成单一CO 2条件下存在的显著提高腐蚀产物膜保护性的Cr(OH)3层,从而促进了3Cr 钢的析氢腐蚀和酸性介质中的吸氧腐蚀的机理.关键词:

O 2腐蚀;CO 2腐蚀;3Cr 钢;腐蚀速率;腐蚀形貌

中图分类号:

O646

Characteristics of Corrosion Scale of 3Cr Steel at High Temperature and

Pressure in an O 2and CO 2Environment

LIN Xue-Qiang 1

LIU Wei 1,*ZHANG Jing 1DONG Shuai 1ZHANG Hai-Long 2LI Xiao-Bo 2

XU Chuan-Chuan 1LU Min-Xu 1

(1Corrosion and Protection Center,Institute for Advanced Materials and Technology,University of Science and

Technology Beijing,Beijing 100083,P .R.China ;2China Oilfield Services Limited,Tianjin 300450,P .R.China )Abstract:The corrosion behavior of 3Cr steel in atmospheres composed of only O 2or CO 2or a combination of O 2and CO 2was investigated using an autoclave.The characteristics of the corrosion scale of the 3Cr steel were investigated by X-ray diffraction (XRD),scanning electron microscopy (SEM),energy dispersive X-ray spectrometry (EDS),and electrochemical methods.The corrosion scale developed in the combined O 2and CO 2atmosphere was composed of FeCO 3,Fe 2O 3,and Fe 3O 4,and had a loose texture with a large number of pores.The surface and subsurface corrosion film resistance (R f1,R f2)and charge transfer resistance (R t )were all lower than those found in samples treated in only CO 2or O 2atmospheres.The double-layer capacitance (C dl )and corrosion film capacitance (C f1,C f2)were higher for the sample treated in the combined O 2and CO 2atmosphere than for those treated in only CO 2or O 2atmospheres.The resistance to formation of a corrosion film on the 3Cr steel in the combined O 2and CO 2atmosphere was significantly lower than in the CO 2only atmosphere.The corrosion mechanism of 3Cr steel is proposed:In the O 2and CO 2environment the corrosion is proceed by the formation of several corrosion products causing a loose film to develop.The Cr(OH)3layer which can greatly improve the protection of the corrosion film formed in a CO 2only corrosion environment is not found in the O 2and CO 2environment,thus promoted the corrosion process of hydrogen evolutional and oxidation corrosion in acid medium.

2405

Acta Phys.-Chim.Sin.2013V ol.29 Key Words:O2corrosion;CO2corrosion;3Cr steel;Corrosion rate;Corrosion morphology

1引言

3Cr钢具有良好的抗CO2腐蚀性能、焊接性能和低成本,因此作为油井管用材在油气田生产中得到了广泛应用.1-33Cr钢在高温高压CO2条件下形成的腐蚀产物中除了FeCO3以外,存在非晶态的Cr(OH)3和Cr2O3膜,这种腐蚀产物膜结构较为致密,孔隙率低,扩散通道明显减少,从而能抵制局部腐蚀.4同时,低铬钢CO2腐蚀膜中存在的Cr富集层使得腐蚀产物膜具有阴离子选择性,在破坏后也能够很快修复,从而降低了局部腐蚀敏感性,因此3Cr钢比碳钢具有更好的耐蚀性.4-6而在环空注氮、井下回注CO2,注入缓蚀剂和回注采出水等油气田开采过程中会向井下带入O2,从而使得井下油气环境中存在一定的O2含量,使得油井管处于油藏中原有的CO2和地面上进入到井下的O2的共存环境.由于O2是一种强氧化剂,O2的存在必然对3Cr钢的腐蚀过程产生影响.截止到目前,对于井下含有O2的高温高压CO2腐蚀环境中3Cr钢的腐蚀行为仍缺乏足够的认识.

本文利用高温高压反应釜对3Cr钢分别进行含O2的CO2,单独CO2和单独O2三种气体条件下的高温高压动态腐蚀实验,通过对CO2和O2同时存在条件与单独CO2和单独O2存在条件3Cr钢的腐蚀产物膜的宏微观对比分析,并结合高温高压条件下3Cr 钢的腐蚀电化学测试,明确高温高压CO2和O2共存条件下3Cr钢的腐蚀产物膜特征和腐蚀产物膜对腐蚀的作用机理.

2实验材料和方法

实验用材料为3Cr低合金钢,其化学成分见表1,其微观组织为针状铁素体.实验介质按照某油田采出液成分用化学纯99.9%试剂配制,其离子含量(mg?L-1)为:K+214.50,Na+448.81,Ca2+17.99,Mg2+ 8.73,CO32-217.15,HCO3-742.71,SO42- 4.79,Cl-388.24,pH值为8.78.

3Cr钢的高温高压腐蚀实验在5L高温高压磁力驱动反应釜中进行,共分为三种条件的实验,实验参数见表2.将3Cr钢加工成为?87mm的弧形试样,对试样经逐级打磨至800#砂纸后,依次用丙酮除油和去离子水清洗.实验前用精度为0.1mg的电子分析天平称量试样的重量,用游标卡尺测量试样的尺寸,并计算出试样腐蚀面积.每种条件的实验采用四个平行试样,其中三个试样用于计算平均腐蚀速率,另一个试样用于腐蚀产物分析.实验前在溶液中通入N2进行除氧处理24h,将试样封装后放入高温高压釜后,根据三种腐蚀气体条件分别向高温高压釜内持续通入和放出O2和CO2混合气、CO2和O2,以获得对应的三种气体条件的饱和溶液.实验后,对3Cr钢腐蚀后带膜和酸洗除膜后进行称重,计算腐蚀速率,并根据腐蚀产物膜截面形貌测量10处位置膜层厚度进行统计并取平均值,根据公式(1)计算得到腐蚀产物膜密度.同时,利用LEO-1450扫描电镜(SEM),美国Kevex-SuperDry型能谱仪(EDS)和Rigaku(日本理学)DMAX-RB12KW旋转阳极X 射线衍射(XRD)仪分析三种气体条件下3Cr钢内外层腐蚀产物膜(利用透明胶带粘掉外层腐蚀产物)微观形貌、元素分布和物质组成.

ρ=

m

2

-m

1

d×S

(1)其中,ρ为膜层的密度;m2为带产物膜试样的质量; m1为去除产物膜试样的质量;d为膜层的厚度;S为试样的表面积.

采用CHI660D电化学工作站在自制高温高压反应釜中进行电化学测试,示意图见图1.电化学测试采用三电极体系,其中工作电极为3Cr钢试样,辅助电极为Pt电极,参比电极为Ag/AgCl电极.腐蚀电化学测量前分别向高温高压釜中通入设定压力的CO2和O2混合气,CO2和O2气体,并在实验过程

C 0.16

Si

0.22

Mn

0.51

S

0.002

P

0.009

Cr

3.02

Ni

0.05

Mo

0.35

Al

0.02

Fe

Bal.

Test

A

B

C

Gas

condition

CO2

O2

CO2-O2

T/°C

120

120

120

p CO

2

/MPa

2.5

2.5

p O

2

/MPa

0.5

0.5

Flow velocity

(m?s-1)

1

1

1

t/h

120

120

120表1实验用3Cr钢的化学成分(w/%)

Table1Chemical composition of the tested

3Cr steel(w/%)

表2三种气体条件下高温高压腐蚀实验参数

Table2Experimental parameters of high temperature

and high pressure under three gas conditions

2406

林学强等:含O 2高温高压CO 2环境中3Cr 钢腐蚀产物膜特征No.11

中对气体进行持续通放处理,以保证溶液处于饱和

状态.用环氧树脂对3Cr 钢试样进行封装,暴露面积为1cm×1cm,然后将3Cr 钢试样用砂纸逐级打磨至800#,依次用丙酮和酒精清洗.线性极化测量的极化电位范围为自腐蚀电位(E corr ±10mV),扫描速率为0.167mV ?s -1.电化学阻抗谱(EIS)的测量频率范围为100kHz -5mHz,振幅为5mV .动电位极化曲线测量扫描范围为-400-600mV (vs E corr ),扫描速率为0.5mV ?s -1.

3

实验结果与分析

3.1

腐蚀速率

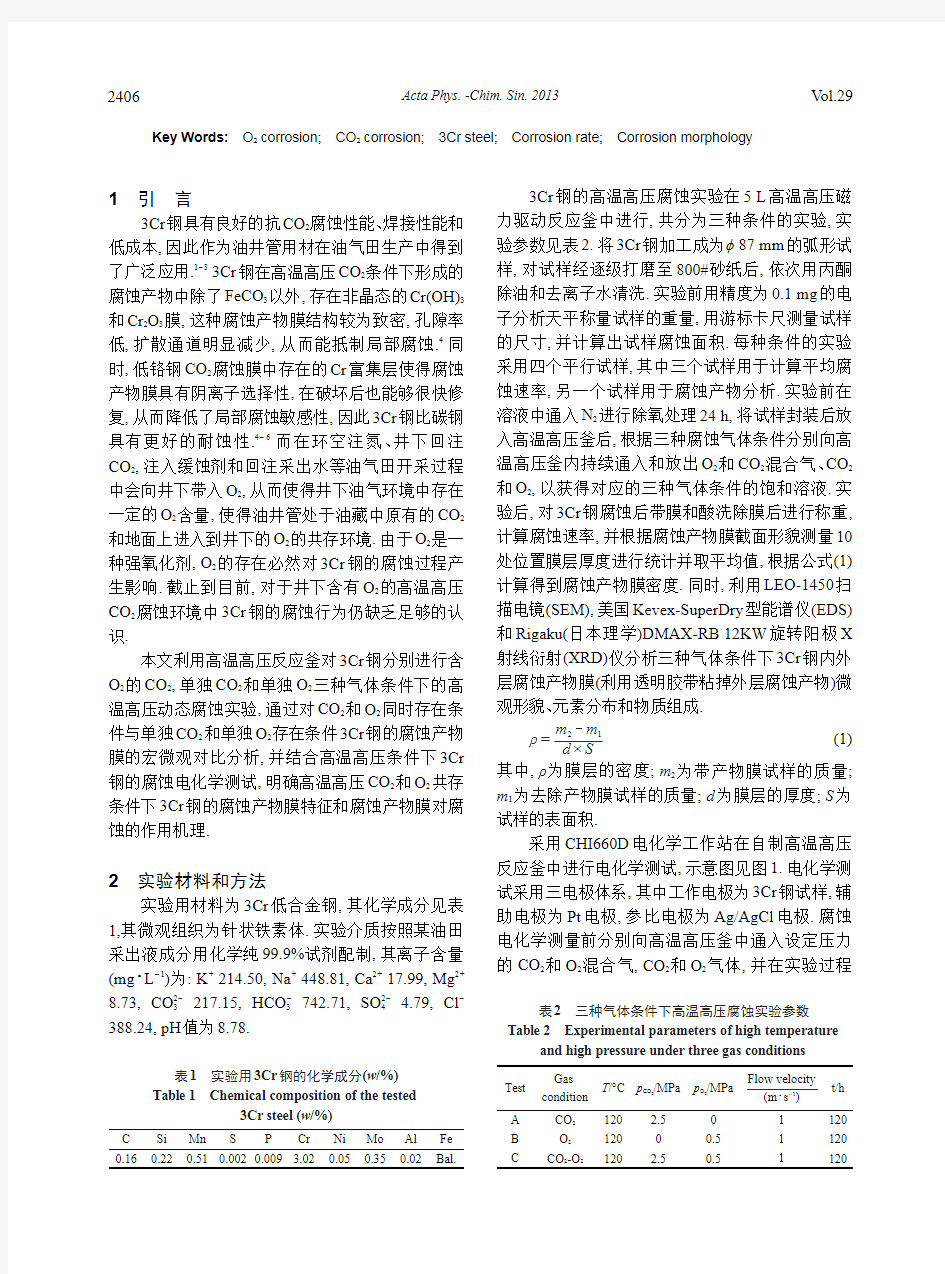

图2为在CO 2,O 2及CO 2和O 2共存三种气体条件下3Cr 钢腐蚀120h 的平均腐蚀速率.由图2可

见,在仅含有CO 2和O 2的条件下3Cr 钢的腐蚀速率分别为0.533和0.331mm ?y -1,而当同时含有CO 2和O 2的条件下3Cr 钢的腐蚀速率达到5.870mm ?y -1,显著高于仅含有CO 2条件下和单独O 2条件下的腐蚀速率.可见,在实验的气体分压条件下,在CO 2和O 2共存条件下的腐蚀速率显著高于单独CO 2和单独O 2的腐蚀速率.

由图2可知,3Cr 钢在CO 2和O 2单独存在条件下的腐蚀速率之和为0.864mm ?y -1,而含O 2的CO 2条件下,3Cr 钢的腐蚀速率为5.870mm ?y -1,可知在含

O 2和CO 2的条件下3Cr 钢腐蚀速率不仅显著高于单独CO 2和单独O 2条件下的腐蚀速率,也显著高于两者之和.分析认为,在CO 2和O 2同时存在的腐蚀环境中,同时存在CO 2引起的析氢腐蚀和O 2引起的酸性条件下吸氧腐蚀两种阴极过程,7同时所形成的腐蚀和产物也会与CO 2和O 2密切相关.在CO 2和O 2两种气体共同存在条件下,3Cr 钢的腐蚀产物膜的成分和结构对其腐蚀过程应具有显著的影响.3.2

宏观腐蚀形貌及分析

图3为在CO 2,O 2及CO 2和O 2共存条件下,3Cr 钢腐蚀120h 的腐蚀宏观形貌.由图3(a,b)可见,在单独CO 2条件下试样表面被腐蚀产物完全覆盖,腐蚀产物膜为暗褐色,完整致密,无明显的宏观缺陷,去除产物膜后钢基体光滑平整,腐蚀形态表现为均匀腐蚀.由图3(c,d)可见,在单独O 2条件下条状腐蚀产物局部覆盖在试样的表面,并出现腐蚀产物局部脱落现象,去除腐蚀产物后腐蚀形态为条状浅沟,呈现出局部腐蚀形态.图3(e,f)所示的CO 2和O 2同时存在条件下,腐蚀产物疏松,并且出现局部鼓泡脱落,去除腐蚀产物后基体表面存在大量蜂窝状点蚀坑,存在明显的腐蚀减薄区域.

由图3所示三种气氛条件下3Cr 钢的腐蚀形貌结果可知,环境中除CO 2以外,还存在一定的O 2,相对单独CO 2存在条件下形成的致密的腐蚀产物膜,所形成的腐蚀产物膜疏松,由于这种疏松、多孔的腐蚀产物膜增加了物质传输的通道,从而降低了腐蚀产物膜的保护性能.结合对三种气体环境中的腐蚀速率和腐蚀产物膜的分析认为,当CO 2腐蚀环境中有O 2存在时,O 2的存在会显著降低所形成的腐蚀

产物膜的致密性,从而减弱了腐蚀产物对基体的保护作用,提高3Cr 钢在CO 2和O 2环境中的腐蚀速率.同时,3Cr 钢在CO 2和O 2条件下的点蚀形态也与所形成的腐蚀产物膜疏松多孔从而导致对3Cr

钢表面

图1腐蚀电化学测量用高温高压釜示意图

Fig.1Schematic diagram of the high temperature and high pressure autoclave used for electrochemical

measurement

CE:counter electrode;WE:working electrode;RE:reference

electrode

图2

高温高压CO 2,O 2,CO 2-O 2共存条件下3Cr

钢的平均腐蚀速率

Fig.2Average corrosion rate of 3Cr steel under

different experiment conditions (A)p CO 2

=2.5MPa;(B)p O 2

=0.5MPa;(C)p CO 2

=2.5MPa,p O 2

=0.5MPa

2407

Acta Phys.-Chim.Sin.2013V ol.29

的保护作用不同有密切的关系.3.3

微观腐蚀形貌及分析

图4为在CO 2,O 2及CO 2和O 2共存条件下3Cr 钢腐蚀120h 的外层产物膜微观形貌.由图4(a,b)见,在仅含有CO 2腐蚀环境下,腐蚀产物膜为由FeCO 3晶粒形成的片层状组成,其结构致密完整,外层膜上未见到微小的孔隙.腐蚀产物膜EDS 分析表明,其外层腐蚀产物由Fe 、C 和O 构成,其Fe:C:O 原子比(下同)为l:1:3,少部分为非晶产物紧密构成,可见为后期溶液中沉积的FeCO 3晶粒.由图4(c,d)可见,与仅含有CO 2腐蚀环境不同,仅含有O 2腐蚀环境下腐蚀产物疏松,有少量孔洞,EDS 测试表明腐蚀产物主要由Fe 、O 构成,Fe:O 原子比为l:5,C 元素的含量与仅含有CO 2条件下比较大大降低,这表明O 2环境下形成的腐蚀产物主要是Fe 的氧化物,有非常轻微的Cr 元素富集,但是相对于基体3%的Cr 该富集程度可以忽略.由图4(e,f)可见,与仅含有CO 2的腐蚀环境相比,CO 2和O 2共存环境下形成的腐蚀产物由粒状产物堆垛而成,疏松多孔.腐蚀产物膜EDS 表明,其外层腐蚀产物由Fe 、C 和O 构成,其Fe:C:O 原子比为2:1:4,主要为FeCO 3和铁的氧化物组成

等.腐蚀产物表面出现了大量微孔,这些微孔为腐蚀介质的传输提供了通道

.

图33Cr 钢在不同气体条件下的腐蚀产物膜和基体的宏观腐蚀形貌

Fig.3

Macro morphologies of the corrosion scale and substrate of 3Cr steel under different experimental conditions

(a)corrosion scale,p CO 2

=2.5MPa;(b)matrix,p CO 2

=2.5MPa;(c)corrosion scale,p O 2

=0.5MPa;(d)matrix,p O 2

=0.5MPa;

(e)corrosion scale,p CO 2

=2.5MPa,p O 2

=0.5MPa;(f)matrix,p CO 2

=2.5MPa,p O 2

=0.5

MPa

图4在三种气体条件下3Cr 钢外层腐蚀产物膜的

SEM 微观形貌

Fig.4SEM micro morphologies of corrosion scale on 3Cr steel under different experimental conditions

(a)p CO 2

=2.5MPa;(b)p O 2

=0.5MPa;(c)p CO 2

=2.5MPa,p O 2

=0.5MPa

2408

林学强等:含O2高温高压CO2环境中3Cr钢腐蚀产物膜特征No.11

碳钢和低合金钢形成的CO2腐蚀产物主要是FeCO3,通常所形成的FeCO3腐蚀产物膜致密,从而对基体有一定的保护作用,可显著降低钢的CO2腐蚀速率.1,4-6在仅含有CO2腐蚀环境下,FeCO3随腐蚀时间的延长,外层腐蚀产物由疏松而逐渐致密化,有利于提高腐蚀产物膜对基体的保护性.与此不同,3Cr钢在同时存在CO2和O2环境下形成的腐蚀产物膜的外层为FeCO3和铁的氧化物,其堆垛沉积分布极不均匀且疏松多孔,这与碳钢在大气腐蚀中形成的产物膜形态相似.8在CO2和O2同时存在的条件下形成的腐蚀产物膜相对于单一CO2条件下形成的保护膜的保护性有所降低.

图5为在CO2及CO2和O2共存条件下3Cr钢腐蚀120h内层产物膜微观腐蚀形貌.在仅含有O2环境下3Cr钢腐蚀产物局部分布,而且不具有明显的双层膜结构.由图5(a)和5(b)可见,在仅含有CO2气体腐蚀环境下,内层膜均匀致密,呈现完整的胶泥状形貌,EDS测试表明主要为Fe,Cr,O构成(Fe:Cr: O原子比为l:1:4).由图5(c-f)可见,在同时含有CO2和O2腐蚀条件下内层腐蚀产物膜部分脱落,局部多种腐蚀产物混乱堆垛,呈现多种腐蚀形态共存,EDS 测试表明主要由Fe、Cr、O构成(Fe:Cr:O原子比为7:1:12),形成贯穿孔洞,成为腐蚀介质和离子的快速通道.相比单一CO2的条件,CO2和O2共存时形成的腐蚀产物呈现出多种形态,局部区域或具有CO2腐蚀产物的特征,或具有O2腐蚀产物的特征.

在仅含有CO2条件下3Cr钢内层腐蚀产物膜均匀致密,Cr/Fe原子比达到1,而同时含有CO2和O2腐蚀环境下内层腐蚀产物不均匀,Cr/Fe比仅为0.143,仅为单一CO2腐蚀环境下的1/7.Fe-Cr合金的钝化膜的保护性与钝化膜的Cr/Fe相关,Cr/Fe比越高,所形成的钝化膜耐点蚀性能越好.9O2的存在不仅影响内外层腐蚀产物膜的致密性,更进一步影响内层膜合金Cr元素的富集,导致产物膜对基体保护作用减弱.

图6为在仅含有CO2条件下和CO2和O2同时存在条件下3Cr钢腐蚀120h后形成的腐蚀产物XRD 图谱.对图5(a)所对应的EDS分析可知,在仅含有CO2条件下3Cr钢形成的腐蚀产物主要为FeCO3晶体及Cr(OH)3与Cr2O3非晶腐蚀产物,这与前期与利用XRD、透射电镜以及EDS

对内层非晶膜进行的表图5CO2和CO2-O2共存条件下3Cr钢内层产物膜

SEM微观形貌

Fig.5SEM micro morphologies of the subsurface

of corrosion scale on3Cr steel under CO2

and CO2-O2conditions

(a,b)p CO

2=2.5MPa;(c,d,e,f)p CO

2

=2.5MPa,p O

2

=0.5MPa

图6CO2及CO2-O2共存条件下3Cr

钢腐蚀产物的XRD图谱

Fig.6X-ray diffraction(XRD)patterns of corrosion

scale on3Cr steel under CO2and CO2-O2conditions

(a)p CO

2

=2.5MPa;(b)p CO

2

=2.5MPa,p O

2

=0.5

MPa

2409

Acta Phys.-Chim.Sin.2013V ol.29

征结果一致.10-12由图5(b)可见,同时含有CO2和O2条件下腐蚀产物主要为块状的FeCO3和反尖晶石结构的球状Fe2O3等构成,未见非晶产物存在.

图6(b)能谱结果进一步表明,图4和图5中所见的腐蚀产物同时具有CO2和O2同时参与腐蚀所形成的物的特征.这表明当环境中同时具有CO2和O2时,所形成的腐蚀产物由FeCO3和Fe3O4、Fe2O3混合而成,这种多种腐蚀产物混合形成的腐蚀产物具有疏松多孔的特征,同时腐蚀产物中也未见单一CO2气体条件下3Cr钢腐蚀产物膜中物质组成为非晶Cr(OH)3的富Cr层.在CO2和O2同时存在的条件下3Cr钢形成的腐蚀产物与单一CO2条件3Cr钢的腐蚀产物在致密程度、组成上面存在大的差异,从而导致3Cr在含O2的CO2条件下所形成的腐蚀产物膜的保护性显著降低.

3.4腐蚀试样截面分析

图7为3Cr钢在CO2及CO2-O2共存条件下腐蚀产物膜截面SEM背散射电子像及元素面分布.由图7(a,b)可见在两种气氛条件下,3Cr钢腐蚀产物均呈双层膜结构,内层腐蚀产物膜明显出现Cr元素富集,基体/界面较平整.因此在仅含有CO2条件下,外层膜为FeCO3,膜层较薄,厚度约为11μm,内层膜为FeCO3和非晶的Cr(OH)3与Cr2O3构成,厚度约为35μm.上述结果与文献中对3Cr钢在CO2条件下形成的腐蚀产物膜的研究结果一致.对比之下,在同时含有CO2和O2条件下,外层腐蚀产物膜分布不均匀,外层膜为FeCO3和Fe的氧化物,厚度约为21μm,内层产物膜为块状的FeCO3晶体、反尖晶石结构的Fe3O4、球状的Fe2O3等多种形态共存,厚度约为14μm.由元素面分布可见,CO2和O2两种气体共存条件下,内外层腐蚀产物膜元素成分均匀,未见Cr 元素在局部的富集.由图7(b,c)可见,在含有CO2和O2条件下3Cr钢出现了显著的点蚀,图3(f)所示3Cr 钢的表面存在比较多的蚀坑,蚀坑深度达340μm.

图8为CO2及CO2和O2共存条件下腐蚀产物膜截面Fe元素与Cr元素线分布.结果显示在仅含有CO2条件下3Cr钢形成的腐蚀产物内层膜明显有Cr 元素的富集;而在同时含有CO2和O2条件下腐蚀产物膜内外层膜Cr含量没有发生明显变化,Cr/Fe比均较低.为了保证实验结果的准确性,对CO2及CO2和O2共存条件下形成的腐蚀产物膜厚度、质量和密度进行了统计和计算见表3,结果表明CO2和O2共存条件下与CO2条件下相比腐蚀产物膜密度小得多,这与图3(a,e)的实验结果一致.

试样表面腐蚀产物膜的形态反映了不同通气条件下3Cr钢的耐腐蚀性能.在同时含有CO2和O2腐蚀环境与仅含有CO2腐蚀环境下腐蚀产物均由内外两层结构组成.其中,外层膜是溶液中的Fe2+和CO32-超过FeCO3的溶度积时,FeCO3

晶体在内层膜

图7CO2和CO2-O2腐蚀环境下3Cr钢腐蚀截面

形貌及元素面分布图

Fig.7Cross-sectional morphology and mapping of scale-substrate interface of3Cr steel under CO2and

CO2-O2conditions

(a)p CO

2=2.5MPa;(b,c)p CO

2

=2.5MPa,p O

2

=0.5

MPa

表3CO2及CO2和O2共存条件下腐蚀产物膜厚度(d)、

质量(m)和密度(ρ)

Table3Thickness(d),mass(w)and density(ρ)of the

corrosion scales under CO2and CO2-O2conditions

图8CO2和CO2-O2腐蚀环境下3Cr钢腐蚀截面

产物膜Fe/Cr元素分布

Fig.8Element distribution of Fe/Cr of scale-substrate of

3Cr steel under CO2and CO2-O2conditions

(a)p CO

2

=2.5MPa;(b)p CO

2

=2.5MPa,p O

2

=0.5MPa

2410

林学强等:含O2高温高压CO2环境中3Cr钢腐蚀产物膜特征No.11

表面形核并长大所形成,疏松多孔,10腐蚀介质离子

可直接通过空洞与内层膜和基体材料接触,保护作

用弱,腐蚀介质通过局部空洞直接进入产物膜与基

体界面发生反应形成Cr(OH)3、FeCO3和Fe的氧化

物,Cr2+、Fe2+等没有外层膜的保护作用较容易进入

溶液,饱和度低,导致形成的腐蚀产物膜晶粒粗大,

疏松不均匀.而仅含有CO2腐蚀环境下,外层膜随时

间延长,不断在内层膜表面堆垛沉积并致密化,从

而对内层膜和基体材料提供保护;13而内层膜是腐

蚀介质中HCO3-不断透过外层膜进入产物膜/基体界面与基体原位反应形成非晶Cr(OH)3和FeCO3,堆垛致密均匀,腐蚀产物Cr(OH)3具有更好的稳定性,可有效阻碍腐蚀性阴离子穿透腐蚀膜到达基体表面.12可见两种腐蚀条件下形成产物膜形态特征的差别导致其保护作用不同,影响3Cr钢的耐蚀性能.

3.5动电位极化曲线

图9为在CO2及CO2和O2共存条件下3Cr钢腐蚀120h的动电位极化曲线.在CO2条件下3Cr钢的阴极反应为CO2条件下的析氢反应.由图9可见,在CO2条件下3Cr钢阳极极化曲线具有较大阳极极化率,其腐蚀电流密度(i corr)为17.1mA?cm-2,同时,由线性极化曲线计算得极化电阻(R p)值为3164Ω?cm2.相比之下,在CO2和O2共存条件下,3Cr钢的阴极反应为酸性条件下的吸氧反应,相比单一的CO2条件下,在CO2和O2同时存在条件下,3Cr钢的阳极极化率明显降低.3Cr钢在CO2和O2同时存在条件下的i corr为115.8mA?cm-2,为CO2条件下的6.8倍,由线性极化曲线得到的R p值为236Ω?cm2,其仅为CO2条件下R p值的1/13.

上述电化学测量结果表明,在CO2和O2共存的条件下,3Cr钢表现出低的耐蚀性能.与图3(a)所示在CO2条件下形成的完整致密,保护性较强的腐蚀产物膜相比,CO2和O2共存条件下,3Cr钢形成的腐蚀产物膜疏松多孔,Cr元素没有富集,从而未形成有效的保护层,图3(f)显示去除产物膜后发现试样表面出现大量点蚀坑.推断认为电极表面发生点蚀,极化电阻大幅度下降.14-16相对应的Tafel斜率及其它动力学参数结果见表4.

3.6电化学阻抗谱

图10为CO2及CO2和O2共存条件下3Cr钢腐蚀

图9CO2和CO2-O2条件下腐蚀120h后3Cr钢的极化曲线

Fig.9Polarization curves of3Cr steel after corrosion for

120h under CO2and CO2-O2conditions

表43Cr钢在CO2和CO2-O2条件下腐蚀120h后的

电化学极化参数

Table4Electrochemical parameters obtained from

polarization curves of the3Cr steel after corrosion for120h

under CO2and CO2-O2conditions

b a:anodi

c Tafel slope;b c:cathodic Tafel slope

图10CO2和CO2-O2腐蚀环境下3Cr钢带产物膜的

电化学阻抗谱(EIS)

Fig.10Electrochemical impedance spectroscopy

(EIS)plots measured on the3Cr steel under

CO2and CO2-O2conditions

(a)p CO

2

=2.5MPa;(b)p CO

2

=2.5MPa,p O

2

=0.5MPa

2411

Acta Phys.-Chim.Sin.2013V ol.29

120h 的电化学阻抗谱对比.由图10可见,两种腐蚀环境下电化学阻抗谱均呈现三个时间常数,出现三个容抗弧,即高频容抗弧、中频容抗弧和低频容抗弧.其中,高频容抗弧与外层腐蚀产物膜的电容(C f1)和电阻(R f1)有关,中频容抗弧与内层腐蚀产物膜电容(C f2)和电阻(R f2)有关,低频容抗弧与双电层电容(C dl )和电荷传递电阻(R t )有关.17

图11和图12分别为CO 2和CO 2-O 2条件下阻抗谱等效电路以及用阻抗谱分析软件拟合得到的3Cr 钢腐蚀产物膜外层电阻(R f1),内层电阻(R f2),电荷传递电阻和溶液电阻(R s ).由图12可知,同时含有CO 2

和O 2环境下,R f1、R f2、R t 和R s 均比仅含有CO 2腐蚀环境下低,R f1为仅含有CO 2腐蚀环境下的1/6,R f2变为1/28,R t 变为1/244.R f1、R f2和R t 数值的大小与腐蚀产物密切相关,18结果表明3Cr 钢在同时含有CO 2和O 2腐蚀环境下形成的腐蚀产物膜与其在仅含有CO 2腐蚀环境下形成的腐蚀产物膜相比较,覆盖率、致密度和厚度均降低,这使得电荷越过基体与腐蚀介质截面双电层的阻力减小.19,20这与图2腐蚀速率结果和图4(c)、图5(c)形貌观察结果一致,因此3Cr 在含有CO 2和O 2腐蚀环境下形成的腐蚀产物膜对基体保护作用低,基体腐蚀速率较快.

图13为仅含有CO 2和同时含有CO 2-O 2条件下腐蚀120h 后3Cr 钢的双电层电容和内外膜层电容对比图.由图可见,与仅含有CO 2腐蚀环境相比,同时含有CO 2-O 2腐蚀环境下C dl 、C f1和C f2值均较低.C f1为仅含有CO 2腐蚀环境的0.71,C f2为仅含有CO 2腐蚀环境的0.074,基体/膜层界面间的双电层电容C dl 为仅含有CO 2腐蚀环境的0.19.双电层电容一般可以表达为C dl =εR a κA/d ,其中ε为真空电容率,R a 为电极表面粗糙度,κ为介质的介电常数,A 为电极表面积,d 为电容极板间距离.同时含有CO 2-O 2腐蚀环境下,试样的A 及R a 变大,C dl 增大.这与图3(b,f)去除腐蚀产物后的表面形貌观察结果,即基体发生大量点蚀,导致基体表面粗糙,与表面积增大的结果一致.

同时含有CO 2和O 2腐蚀环境下腐蚀阴极过程涉及二氧化碳的酸性去极化腐蚀和氧去极化腐蚀,反应式(2)、(3)如下:

2H ++2e -=H 2

(2)图12CO 2和CO 2-O 2条件下的溶液电阻(R s ),内外膜层

电阻(R f1,R f2)和电荷传递电阻(R t )值的比较

Fig.12Comparison of values for electrolyte solution resistance (R s ),surface and subsurface corrosion film resistance (R f1,R f2)and charge transfer resistance (R t )of

3Cr steel under CO 2and CO 2-O 2

conditions

图11

CO 2和CO 2-O 2条件下腐蚀产物膜覆盖的3Cr

钢电化学阻抗谱等效电路

Fig.11Electrochemical equivalent circuit for the electrochemical impedance data of 3Cr steel under

CO 2and CO 2-O 2conditions

R s :electrolyte solution resistance;C dl :double-layer capacitance;R f1:surface corrosion film resistance;C f1:surface corrosion film capacitance;R f2:subsurface corrosion film resistance;C f2:subsurface

corrosion film resistance;R t :charge transfer

resistance

图13CO 2和CO 2-O 2条件下的3Cr 钢双电层电容(C dl )和

内外膜层电容(C f1,C f2)值的比较

Fig.13Comparison of values for double-layer capacitance (C dl )and corrosion film capacitance (C f1,C f2)of 3Cr steel

under CO 2and CO 2-O 2

conditions

2412

林学强等:含O2高温高压CO2环境中3Cr钢腐蚀产物膜特征No.11

O

2+4H++4e-=2H

2

O(3)

3Cr钢在仅含有CO2条件下,其溶液总体pH值较低,而在膜层/基体表面发生金属析氢反应,局部pH值升高,且外层膜为Fe2CO3,比较致密减缓离子向溶液中扩散,Cr3+浓度迅速升高来不及向溶液中扩散,易于达到Cr(OH)3的溶度积,在膜层/基体界面处形成非晶Cr(OH)3沉淀(式(7)),从而出现了腐蚀产物内层中的富Cr层,与Ueda等3,4认为Cr元素易在3%Cr管线钢腐蚀产物膜中富集,形成的产物膜具有阴离子选择性,并且在破坏后能够很快修复,能够降低局部腐蚀敏感性的研究结果一致.在CO2-O2条件下,3Cr钢中Fe可以直接与OH-反应生成Fe(OH)3 ((4)式)和Fe(OH)2((5)式),Fe(OH)3和Fe(OH)2在表面形成多孔结构.与此同时,Fe与HCO3-反应形成FeCO3膜((6)式),因此形成多孔疏松的由Fe(OH)3. Fe(OH)2和FeCO3三种物质组成的腐蚀产物膜, Fe(OH)3和Fe(OH)2脱水形成Fe的氧化物.另一方面,O2通过去极化反应((3)式)使溶液总体pH值升高,由于外层膜疏松多孔,溶液中离子迅速交换扩散, 3Cr钢的表面难以形成高pH值,Cr3+与OH-达不到Cr(OH)3溶度积而发生沉积,Cr3+通过腐蚀产物膜扩散至溶液本体中,而未在腐蚀产物膜中出现富集,如图7(b)和图8(b)所示.

Fe3++3OH-=Fe(OH)

3

(4)

Fe2++2OH-=Fe(OH)

2

(5)

Fe2++HCO-

3=FeCO

3

+H+(6)

Cr3++3OH-=Cr(OH)

3

(7)

随着腐蚀的继续进行,O2和HCO3-仍不断透过含有孔隙缺陷的腐蚀产物膜向内迁移,进入膜/基界面与基体反应使内层膜不断增厚.此外,由于腐蚀产物中含有Fe3O4、Fe2O3和FeCO3多种物质,导致腐蚀产物结构疏松,有利于腐蚀介质进入到3Cr钢的表面,从而促进腐蚀,与Zhang等21对N80钢O2和CO2共存条件下的研究结果相似.

因此,由于CO2和O2共存条件导致腐蚀产物结构多样,腐蚀产物疏松,在腐蚀产物膜的内部不会出现Cr(OH)3沉积,同时这种疏松、多孔的腐蚀产物有利于腐蚀性的成分进入到钢的表面.在CO2和O2单独存在条件下,所形成的腐蚀产物单一,腐蚀产物致密,从而具有好的保护性.

4结论

(1)含O2的CO2条件下3Cr钢的腐蚀产物膜为疏松多孔的双层膜结构,腐蚀产物由FeCO3、Fe3O4和Fe2O3三种物质组成,在腐蚀产物中未出现单一CO2条件下形成的富Cr层,具有一定保护性的FeCO3分布也不均匀,因此3Cr钢表现出点蚀的腐蚀形态.

(2)腐蚀电化学测量分析表明,3Cr钢在高温高压含O2的CO2腐蚀条件下内外膜层电阻R f1,R f2和电荷传递电阻R t均比仅含有CO2腐蚀环境的低,而双电层电容C dl和内外膜层电容C f1、C f2均比仅含有CO2腐蚀环境的高.因此,在高温高压含O2的CO2腐蚀条件下3Cr钢形成的腐蚀产物膜的保护性显著低于单一CO2条件下形成的腐蚀产物膜的保护性.

(3)CO2和O2两种气体同存在的条件下,3Cr钢表面存在由多种物质组成的腐蚀产物,这导致腐蚀产物疏松多孔,从而在3Cr钢表面不易形成高pH值的条件,不会形成单一CO2条件下存在的显著提高腐蚀产物膜保护性的Cr(OH)3层.3Cr钢在含O2的CO2条件下形成的这种腐蚀性产物膜显著促进了析氢腐蚀和酸性介质中的吸氧腐蚀,使得3Cr钢的腐蚀速率显著高于两种气体单独存在条件下的腐蚀速率之和.

References

(1)Rogne,T.;Steinsmo,U.;Eggen,T.G.Corrosion of C-Mn-steel

and0.5%Cr steel in Flowing CO2Saturated Brines Sistance of

Low-alloy Steel Well Tubing in Seawater Injection Service.In

NACE International-Corrosion1996Conference and Expo,

Corrosion1996,Denver,Colorado,March24-29,1996;NACE

International:Houston,USA,1996;paper No.96033.

(2)Inaba,H.;Kimura,M.;Yokokawa,H.Corrosion Sci.1996,38

(9),1449.doi:10.1016/0010-938X(96)00032-7

(3)Nice,P.;Ueda,M.The Effect of Microstructure and Chromium

Alloying Content to the Corrosion Resistance of Low-alloy

Steel Well Tubing in Seawater Injection Service.In NACE

International-Corrosion1998Conference and Expo,Corrosion

1998,San Diego,California,USA,March22-27,1998;NACE

International:Houston,USA,1998;paper No.98003.

(4)Takabe,H.;Ueda,M.The Formation Behavior of Corrosion

Protective Films of Low Cr Bearing Steels in CO2

Environments.In NACE International-Corrosion2001

Conference and Expo,Corrosion2001,Houston,Texas,USA:

March11-16,2001;NACE International:Houston,USA,2001;

paper No.01066.

(5)Chen,C.F.;Lu,M.X.;Sun,D.B.;Zhang,Z.H.;Chang,W.

Corrosion2005,61,594.doi:10.5006/1.3278195

(6)Nyborg,R.;Dugstad,A.Mesa Corrosion Attack in Carbon Steel

and0.5%Chromium Steel.In NACE International-Corrosion

2413

Acta Phys.-Chim.Sin.2013V ol.29

1998Conference and Expo,Corrosion1998,San Diego,

California,USA,March22-27,1998;NACE International:

Houston,USA,1998;paper No.98029.

(7)Sun,Y.T.;Cheng,P.;Ma,Z.H.;Fu,Z.Y.Corrosion&

Protection2012,33(3),218.[孙永涛,程鹏,马增华,付朝

阳.腐蚀与防护,2012,33(3),218.]

(8)Wang,F.P.;Zhang,X.Y.;Lei,L.C.;Du,Y.L.Acta Metall.Sin.

2000,36(1),55.[王凤平,张学元,雷良才,杜元龙.金属学

报,2000,36(1),55.]

(9)Yang,D.J.;Shen,Z.S.Corrosion Science of Metal,2nd ed.;

Metallurgy Industry Press:Beijing,1999;p124.[杨德钧,沈

卓身.金属腐蚀学.第2版.北京:冶金工业出版社,1999:124.] (10)Zhang,G.A.;Lu,M.X.;Wu,Y.S.Chin.J.Mater.Res.2005,

19,537.[张国安,路民旭,吴萌顺.材料研究学报,2005,19,

537.]

(11)Chen,C.F.;Lu,M.X.;Zhao,G.X.;Bai,Z.Q.;Yan,M.L.;

Yang,Y.Q.Acta Metall Sin.2002,38,411.[陈长风,路民旭,

赵国仙,白真权,严密林,杨延清.金属学报,2002,38,411.] (12)Sun,J.B.;Liu,W.;Chang,W.;Zhang,Z.H.;Li,Z.T.;Yu,T.;

Lu,M.X.Acta Metall Sin.2009,45,84.[孙建波,柳伟,

常炜,张忠铧,李忠涛,于湉,路民旭.金属学报,2009,45,

84.]

(13)Gao,M.;Pang,X.;Gao,K.Corrosion Sci.2011,53,557.doi:

10.1016/j.corsci.2010.09.060

(14)Cao,C.N.Electrochemical Impedance Spectroscopy

Introduction;Science Press:Beijing,2002;pp45-75.[曹楚

南.电化学阻抗谱导论.北京:科学出版社,2002:45-75.](15)Caridade,C.G.;Pereira,I.M.S.;Bertt,C.M.A.

Electrochemical Acta2004,49,785.doi:10.1016/j.electacta.

2003.09.032

(16)Li,J.F.;Zhang,Z.;Cheng,Y.L.;Cao,F.H.;Wang,J.M.;

Zhang,J.Q.;Cao,C.N.Acta MetallSin.2002,38(7),760.[李劲风,张昭,程英亮,曹发和,王建明,张鉴清,曹楚南.金属

学报,2002,38(7),760.]

(17)Xu,L.Y.;Cheng,Y.F.Corrosion Sci.2009,51,2330.doi:

10.1016/j.corsci.2009.06.005

(18)Cai,F.;Liu,W.;Fan,X.H.;Zhang,J.;Lu,M.X.Acta

Phys.-Chim.Sin.2013,29,1003.[蔡峰,柳伟,樊学华,

张晶,路民旭.物理化学学报,2013,29,1003.]doi:10.3866/

PKU.WHXB201302251

(19)Miranda,E.;Bethencourt,M.;Botana,F.J.;Cano,M.J.;

Aanchez-Amaya,J.M.;Corzo,A.;Carciade Lomas,J.;

Faradean,M.L.;Ollivier,B.Corrosion Sci.2006,48,2417.doi:

10.1016/j.corsci.2005.09.005

(20)Liu,W.;Zhao,Y.L.;Lu,M.X.Acta Phys.-Chim.Sin.2008,24,

393.[柳伟,赵艳亮,路民旭.物理化学学报,2008,24,

393.]doi:10.3866/PKU.WHXB20080307

(21)Zhang,J.;Liu,W.;Lin,X.Q.;Dong,S.;Lu,S.L,;Yang,C.;

Wang,T.T.;Lu,M.X.Corrosion Behavior and Mechanism of

N80Steel under High Temperature and High Pressure CO2-O2

Coexisting Condition.In NACE International-Corrosion2013

Conference and Expo,Corrosion2013,Orlando,Florida,USA,

March17-21,2013;NACE International:Houston,USA,

2013;paper No.2479.

2414

钢结构的防腐与防火技术

钢结构的防腐与防火技术 [摘要] 本文着重对钢结构工程的特点、影响钢结构防腐与防火技术的质量因素介绍;钢结构工程防腐与防火设计、施工的重点;钢结构工程防腐与防火施工方法、质量控制。 [关键词] 钢结构工程防腐防火施工技术 1 钢结构的防腐与防火技术概要 随着社会的不断发展进步,钢结构建筑日益增多,从民用建筑到工业建筑再到市政建设;从一般建筑到重点工程都能看到钢结构的应用。钢结构建筑有许多优点,主要是:重量轻、强度高、施工速度快、质量易控制、建筑美观、可进行工厂化成批生产等优点,在重庆钢铁集团公司环保搬迁、重庆市人事局办公大楼等工程项目被大量采用。但钢结构建筑同时也有存在不足之处,钢结构的腐蚀性快、耐火性能差,需要进行防腐和防火处理等。 钢结构腐蚀是一种不可避免的自然现象,是影响钢结构使用寿命的重要因素。腐蚀不仅造成经济损失,并且影响结构的安全。因此防止结构过早腐蚀,提高其使用寿命,是设计、制作、安装和使用单位共同关心的问题。在钢结构表面涂刷防护涂层,是目前钢结构防腐的主要措施之一。 钢结构的防火,钢材是一种不燃烧材料,但耐火性能差,它的机械性能,诸如屈服点、抗拉强度以及弹性模量,随温度的升高而降低,因而出现强度下降、变形加大等问题。研究表明,钢材在500℃时尚有一定的承载力,而到700℃时则基本失去承载力,故700℃被认为是低碳钢失去强度的临界温度。所以钢结构应采取防火保护措施。钢结构防火保护的目的是使结构在发生火灾时,能满足防火规定的耐火极限时间。 2 钢结构的防腐 2.1 钢结构腐蚀的特点 钢结构构件只要与水分和氧气同时直接接触,就会在表面形成许多微小的阴极区和阳极区,使钢材的表面产生电化学腐蚀,这是钢材的材料性质所决定的。钢材表面的电化学腐蚀物的产物中,最初生成的是二氧化铁,二氧化铁在空气中进一步氧化,生成钢材腐蚀的最终产物三氧化铁。由于二氧化铁与三氧化铁均为疏松物质,在钢材表面不能形成完整的保护层,无法阻止水分和氧气的侵入,所以,钢材的锈蚀是连续不断的。另一面,由于钢材在锈蚀过程中形成的许多锈坑,进一步增加了钢材与水分及氧气的接触表面积,加剧了锈蚀的速度,所以,钢材的锈蚀具有扩散性。 空气湿度、空气中存在的硫化物、灰尘、煤尘及盐分的污染物等,均对钢结

储油罐爆炸的原因分析与控制

储油罐爆炸的原因分析与控制 储油罐是油库的重要设备,储存着大量易燃烧、易爆炸、易挥发、易流失的油品,一旦发生爆炸所造成的损失难以估计。近20年来,油罐发展呈大型化的明显趋势。随着油气储备量的增加,储油罐的规模和数量也大幅度地增加。因此,如何安全有效地管理储油罐、提高储油罐的安全可靠性,已是当前安全管理工作所面临的一个重大课题。 1爆炸原因分析 1.1明火 由明火引起的油罐火灾居第1位,其主要原因是在使用电气、焊修储油设备时,动火管理不善或措施不力而引起。例如,检修管线不加盲板;罐内有油时,补焊保温钉不加措施;焊接管线时,事先没清扫管线,管线没加盲板隔断;油罐周围的杂草、可燃物未清除干净等。另一个重要原因是在油库禁区及油蒸气易积聚的场所携带和使用火柴、打火机、灯火等违禁品或在上述场合吸烟等。 1.2静电 所谓静电火灾是指静电放电火花引燃可燃气体、可燃液体、蒸汽等易燃易爆物而造成的火灾或爆炸事故。 静电的实质是存在剩余电荷。当两种不同物体接触或摩擦时,物体之间就发生电子得失,在一定条件下,物体所带电荷不能流失而发生积聚,这就会产生很高的静电压,当带有不同电荷的两个物体分离或接触时,物体之间就会出现火花,产生静电放电(ESD)

静电放电的能量和带电体的性质及放电形式有关。静电放电的形式有电晕放电、刷形放电、火花放电等。其中火花放电能量较大,危险性最大。 静电引起火灾必须具备以下4个条件: (1)有产生静电的条件。一般可燃液体都有较大的电阻,在灌装、输送、运输或生产过程中,由于相互碰撞、喷溅与管壁摩擦或受到冲击时,都能产生静电。特别是当液体内没有导电颗粒、输送管道内表面粗糙、液体流速过快时,都会产生很强的摩擦,从而产生静电。 (2)静电得以积聚,并达到足以引起火花放电的静电电压。油料的物理特性决定了其内产生的静电电荷难以流失而大量积聚,其电压可达上万伏,遇到放电条件,极易产生放电引起火灾。 (3)静电火花周围有足够的爆炸性混合物。油品蒸发、喷溅时产生的油雾和储油罐良好的蓄积条件致使油面上部空间形成油气一空气爆炸性混合物。 (4)静电放电的火花能量达到爆炸性混舍物的最小引燃能量。当静电放电所产生的电火花能量达到或大干油品蒸气引燃的最小能量(0.2-0.25mJ)时,就会点燃可燃混合气体,造成燃烧爆炸。 因静电放电(ESD)引起的火灾爆炸事故屡见不鲜,而且静电火灾具有一定的突发性、易爆炸、扑救难度大、易造成人员伤亡等特点,故如何更好地做好防静电危害工作一直是安全管理工作的重要组成部分。 1.3自燃 自燃是物质自发的着火燃烧过程,通常是由缓慢的氧化还原反应而引起,即物质在没有火源的条件下,在常温中发生氧化还原反应而

金属腐蚀

1、金属腐蚀过程的特点是什么?采用那些指标可以测定金属全面腐蚀的速度。 答:特点因腐蚀造成的破坏一般从金属表面开始,然后伴着腐蚀的过程进一步发展,富士破坏将扩展到金属材料的内部,并使金属的性质和组成发生改变;金属材料的表面对腐蚀过程进行有显著的影响。重量指标:就是金属因腐蚀而发生的重量变化。深度指标:指金属的厚度因腐蚀而减少的量。电流指标:以金属电化学腐蚀过程阳极过程电流密度的大小。2、双电层的类型有哪些?平衡电极电位,电极电位的氢标度的定义? 答:类型:金属离子和极性水分子之间的水花力大于金属离子与电子之间的结合力;金属离子和极性水分子之间的水化力小于金属离子与电子之间的结合力;吸附双电层。平衡电极电位:金属浸入含有同种金属离子的溶液中参与物质迁移的是同一种金属离子,当反应达到动态平衡,反映的正逆过程的电荷和物质达到平衡,这是电位为平衡电极电位;电极电位的氢标度:以标准氢电极作为参考电极而测出的相对电极电位值称为电极电位的氢标度。 3、判断金属腐蚀倾向的方法有哪几种? 答:a腐蚀反映自由能的变化△G<0则反应能自发进行△G=0则达到平衡△G>0不能自发反应b标准电极电位越负,金属越易腐蚀 4、以Fe-H2O体系为例,试述电位-PH图的应用。 答:以电位E为纵坐标,PH为横坐标,对金属—水体系中每一种可能的化学反应或电化学反应,在取定溶液中金属离子活度的条件下,将其平衡关系表现在图上,这种图叫做电位PH平衡图。应用:预测金属的腐蚀倾向;选择控制腐蚀的途径。 5、腐蚀原电池的组成及工作历程?它有那些类型。 答:组成:阴阳极、电解质溶液、电路四个部分;工作历程:阳极过程、阴极过程、电流的流动;类型:a宏观腐蚀电池:异金属解除电池、浓差电池、温差电池;b微观腐蚀电池。 6、极化作用、极极化、阴极极化的定义是什么?极化的本质是什么?极化的类型有哪几种?答:极化作用:由于通过电流而引起原电池两级的电位差减小,并因而引起电池工作电流强度降低的现象;阳极极化:当通过电流时,阳极电位向正的方向移动的现象;阴极极化:当通过电流时,阴极电位向负的方向移动的现象;极化的本质:电子迁移的速度比电极反应及有关的连续步骤完成的快;极化的类型:电化学极化、浓度极化、电阻极化。 7、发生阳极极化与阴极极化的原因是什么? 答:阳极:阳极的电化学极化:如果金属离子离开晶格进入溶液的速度比电子离开阳极表面的速度慢,则在阳极表面上就会积累较多的正电荷而使阳极电位向正方向移动;阳极的浓度极化:阳极反应产生的金属离子进入分布在阳极表面附近溶液的速度慢,就会使阳极表面附近的金属离子浓度逐渐增加;阳极的电阻极化:很多金属在特定的溶液中能在表面生成保护膜能阻碍金属离子从晶格进入溶液的过程,而使阳极电位剧烈的向正的方向移动,生成保护膜而引起的阳极极化。阴极:电化学:氧化态物质与电子结合的速度比外电路输入电子的速度慢,使得电子在阴极上积累,由于这种原因引起的电位向负的方向移动;阴极的浓度极化:氧化态物质达到阴极表面的速度落后于在阴极表面还原反应的速度,或者还原产物离开电极表面的速度缓慢,将导致电子在阴极上的积累。 8、比较实测极化曲线与理想极化曲线的不同点?极化率的定义是什么?极化图有哪些应用?怎样判断电化学腐蚀过程的控制取决于哪些方面。 答:区别:理想极化曲线是理想电极上得到的曲线,只发生一个电极反应,初始电位为平衡电极电位,实际极化曲线是实际测量得到的曲线,不只发生一个电极反应,初始电位为混合电位。极化率:电极电位随电流密度的变化率,即电极电位对于电流密度的导数。极化图的应用:用Evans极化图表示影响腐蚀电流的因素;表示腐蚀电池的控制类型。控制取决于:阴极极化控制、阳极极化控制、欧姆电阻控制。

6现场检测钢结构防腐

6钢结构防腐工程检测方法 6.1自然腐蚀电位、保护电位检测方法 6.1.1目的与适用范围 1通过测定钢结构的自然腐蚀电位和保护电位来判钢结构的防腐蚀措施是否 达到或超过设计使用年限。 2本方法适用于采用牺牲阳极阴极保护的钢结构。 6.1.2编制依据 《海港工程钢结构防腐蚀技术规范》(JTFS 153-3-2007)、《港口水工建筑物检测与技术评估规范》(JTJ302-2006) 6.1.3仪具与材料 1万用表(B143):最小分辨率1mV、内阻大于10MΩ。 2银-氯化银电极(C082) 3钢筋锈蚀仪(B070) 6.1.4 自然腐蚀电位、保护电位试验步骤 1自然腐蚀电位试验步骤:连接试验装置,以一根钢结构作为阳极接仪器的“研究”与“*号”接线孔,另一根钢筋为阴极(即辅助电极)接仪器的“辅助”接线孔,甘汞电极的导线接仪器的“参比”接线孔。未通外加电流前,先读出阳极钢结构的自然腐蚀电位。 2 保护电位试验步骤: (1)将参比电极放入水中,并靠近待测钢结构的表面; (2)用导线将参比电极、万用表和所测钢结构形成回路,用万用表读取测试数据即为保护电位。 6.1.5 适用表格 《钢构件(钢筋)自然腐蚀电位和保护电位测试记录表》ZXJC/YS14-2011。 6.2涂层厚度检测方法 6.2.1目的与适用范围 1测定钢结构的涂层厚度。 2本方法适用于钢结构涂层的干膜厚度。 6.2.2编制依据 《海港工程钢结构防腐蚀技术规范》(JTS 153-3-2007) 6.2.3仪具与材料 1覆层测厚仪(B132):精度不低于10%。 6.2.4 涂层厚度试验步骤 1测厚仪应经标准样块调零修正,将测头与测试面垂直地接触并轻轻压住,随着一声鸣响,屏幕显示测量值。每一测点应测取3次读数,每次测量的位置相距25~75mm,取3次读数的算术平均值为此点的测定值。 6.2.5适用表格 《钢板厚度和涂层厚度测试记录表》ZXJC/YS13-2011 6.3钢材厚度检测方法 6.3.1目的与适用范围 1测定钢材的厚度。 2适用于超声波的良导体,只要有上、下平行的两个表面。 6.3.2编制依据

储油罐危险因素分析(通用版)

储油罐危险因素分析(通用版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0998

储油罐危险因素分析(通用版) 油罐及输油设施由于设计、制造、施工质量问题、防腐缺陷、设备附件及附属设备设施损坏、安全设施不全或失效等因素,均可导致储罐内液体油品泄漏,在遇有明火、电气火花或高温物体表面时,有发生燃烧引起火灾爆炸的危险。 1)设计不合理造成泄漏 油罐结构设计不合理,油罐布置不合理,油罐地基下沉,造成油罐变形产生裂缝、油罐材料选材选型不合理、强度不够、规格不符、油罐附属设施如油泵和输出管管道不配套,管道没有弹性连接,柔性不周、管道强度不符合要求等。 2)施工质量问题造成泄漏 油罐加工质量或施工质量可造成泄漏,如油罐及附属设施强力

组装、设备变形、错位产生裂缝;油罐及附属设施焊接缺陷如补口补伤,焊缝错边,棱角,气孔,裂缝未溶合等内部缺陷将造成应力集中,产生疲劳裂纹,逐渐扩张能导致油罐泄漏。 3)设备腐蚀造成泄漏 油罐及附属设备设施及输送管道防腐工程存在缺陷,可导致油罐腐蚀,油罐壁厚减薄,导致油罐锈蚀穿孔,引起泄漏。 4)附件失效造成泄漏 油罐及附属设备管道附件如液位计、温度压力仪表、安全排放阀、切断阀、呼吸阀、放空阀、排污阀、管道法兰等处长期使用因磨损、变形而失效等原因造成泄漏。 XXX图文设计 本文档文字均可以自由修改

钢结构的防腐蚀措施

钢结构的防腐蚀措施 钢结构的发展使得钢结构工程逐渐取代了传统建筑工程。那么,为了使得钢结构建筑更好,更耐用,钢结构的防腐蚀措施要如何执行呢? (1)耐候钢:耐腐蚀性能优于一般结构用钢的钢材称为耐候钢,一般含有磷、铜、镍、铬、钛等金属,使金属表面形成保护层,以提高耐腐蚀性。其低温冲击韧性也比一般的结构用钢好。标准为《焊接结构用耐候钢》(GB4172-84)。 (2)热浸锌:热浸锌是将除锈后的钢构件浸入600℃左右高温融化的锌液中,使钢构件表面附着锌层,锌层厚度对5mm以下薄板不得小于65μm,对厚板不小于86μm.从而起到防腐蚀的目的。 这种方法的优点是耐久年限长,生产工业化程度高,质量稳定。因而被大量用于受大气腐蚀较严重且不易维修的室外钢结构中。如大量输电塔、通讯塔等。近年来大量出现的轻钢结构体系中的压型钢板等。 也较多采用热浸锌防腐蚀。热浸锌的首道工序是酸洗除锈,然后是清洗。这两道工序不彻底均会给防腐蚀留下隐患。所以必须处理彻底。对于钢结构设计者,应该避免设计出具有相贴合面的构件,以免贴合面的缝隙中酸洗不彻底或酸液洗不净。造成镀锌表面流黄水的现象。热浸锌是在高温下进行的。对于管形构件应该让其两端开敞。 若两端封闭会造成管内空气膨胀而使封头板爆裂,从而造成安全事故。若一端封闭则锌液流通不畅,易在管内积存。 (3)热喷铝(锌)复合涂层:这是一种与热浸锌防腐蚀效果相当的长效防腐蚀方法。具体做法是先对钢构件表面作喷砂除锈,使其表面露出金属光泽并打毛。再用乙炔-氧焰将不断送出的铝(锌)丝融化,并用压缩空气吹附到钢构件表面,以形成蜂窝状的铝(锌)喷涂层(厚度约80μm~100μm)。 最后用环氧树脂或氯丁橡胶漆等涂料填充毛细孔,以形成复合涂层。此法无法在管状构件的内壁施工,因而管状构件两端必须做气密性封闭,以使内壁不会腐蚀。这种工艺的优点是对构件尺寸适应性强,构件形状尺寸几乎不受限制。 大到如葛洲坝的船闸也是用这种方法施工的。另一个优点则是这种工艺的热影响是局部的,受约束的,因而不会产生热变形。与热浸锌相比,这种方法的工业化程度较低,喷砂喷铝(锌)的劳动强度大,质量也易受操作者的情绪变化影响。 (4)涂层法:涂层法防腐蚀性一般不如长效防腐蚀方法(但目前氟碳涂料防腐蚀年限甚至可达50年)。 所以用于室内钢结构或相对易于维护的室外钢结构较多。它一次成本低,但用于户外时维护成本较高。涂层法的施工的第一步是除锈。 优质的涂层依赖于彻底的除锈。所以要求高的涂层一般多用喷砂喷丸除锈,露出金属的光泽,除去所有的锈迹和油污。现场施工的涂层可用手工除锈。涂层的选择要考虑周围的环境。不同的涂层对不同的腐蚀条件有不同的耐受性。涂层一般有底漆(层)和面漆(层)之分。底漆含粉料多,基料少。成膜粗糙,与钢材粘附力强,与面漆结合性好。 面漆则基料多,成膜有光泽,能保护底漆不受大气腐蚀,并能抗风化。不同的涂料之间有相容与否的问题,前后选用不同涂料时要注意它们的相容性。涂层的施工要有适当的温度(5~38℃之间)和湿度(相对湿度不大于85%)。涂层的施工环境粉尘要少,构件表面不能有结露。涂装后4小时之内不得淋雨。涂层一般做4~5遍。 干漆膜总厚度室外工程为150μm,室内工程为125μm,允许偏差为25μm.在海边或海上或是在有强烈腐蚀性的大气中,干漆膜总厚度可加厚为200~220μm.。

钢结构腐蚀的危害防护及其探测技术

基于腐蚀对钢结构造成的危害极其严重,分析了钢结构腐蚀的原因,针对其原因提出了钢结构防腐蚀的处理措施,以确保钢结构建筑在使用中不因腐蚀损坏而引起质量问题。 地下金属管及建筑物中的钢筋发生腐蚀不仅导致重大经济损失,而且还可引发环境污染,并孕育安全事故隐患。为此,必须要对金属物体发生腐蚀的区段实施防腐工程。为做到准确施工,必须在施工前查明腐蚀区段的分布,并确定其位置。物探中的许多方法,如电化学方法、电阻率法和电磁法等均可在不破坏介质的情况下,快速探测出金属物体的腐蚀区段,为防腐工程提供腐蚀定位资料。此外,还介绍了由上述物探方法演变而成的金属腐蚀探测技术及其在国外的应用实例。 关键词:钢结构;腐蚀;处理措施;钢材;氧化膜;金属腐蚀;金属管;自然电场;极化阻抗;电阻率

1前言 (3) 2钢结构腐蚀的危害与防护 (4) 2.1钢结构的腐蚀与危害 (4) 2.1.1水引起涂膜的起泡脱落 (4) 2.2漆膜中溶剂引起的起泡脱落 (4) 2.2.1腐蚀的危害性 (5) 2.3钢结构的防腐蚀处理措施 (6) 2.3.1降低水剥离的方法 (6) 2.3.2降低溶剂起泡的方法 (6) 2.3.3加强设计选择和施工质量的控制 (7) 3金属腐蚀探测技术 (8) 3.1自然电场法 (8) 3.1.1金属管复试探测 (8) 3.1.2钢筋腐蚀探测 (9) 3.2极化阻抗探测技术 (9) 3.3充电法探测技术 (10) 3.3.1电位差测量 (11) 3.3.2磁场测量 (12) 3.4电阻探测技术 (13) 4金属腐蚀探测技术的应用 (14) 4.1探测石油管道腐蚀 (14) 4.2探测金属管涂层模拟破损试验 (14) 4.3充电法电位测量探测煤气管道涂层破损 (15) 4.4码头桥钢筋腐蚀探测 (16) 4.5极化抗阻法的应用试验 (16) 5结论 (18)

各规范钢结构防腐规定

目录 一、《钢结构防腐涂装技术规程》(CECS243 2013)规定: (2) 二、《建筑钢结构防腐蚀技术规程》(JGJ/T 251-2011 )规定: (6) 三、《钢结构设计标准》(GB50017-2017)规定: (11) 四、《高层民用建筑钢结构技术规程》(JGJ99-2015)规定: (12) 五、《门式刚架轻型房屋钢结构技术规范》(GB51022-2015)规定: (13) 六、《冷弯薄壁型钢结构技术规范》(GB 50018-2002)规定: (15) 七、《玻璃幕墙工程技术规范》(JGJ 102-2003)规定: (17) 八、《工业建筑防腐蚀设计标准》(GB/T 50046-2018)规定: (18)

一、《钢结构防腐涂装技术规程》(CECS243 2013)规定: 4 防腐蚀涂装工程设计 4.1 一般规定 4.1.1 钢结构的防腐蚀涂装设计应遵循安全实用、经济合理的原则,在设计文件中应列入防腐蚀涂装的专项内容与技术要求,其内容应包括: 1 对结构环境条件、侵蚀作用程度的评价及防腐蚀涂装设计使用年限的要求; 2 对钢材表面锈蚀等级、除锈等级的要求; 3 选用的防护涂层配套体系、涂装方法及其技术要求; 4 所用防护材料、密封材料或特殊钢材(镀锌钢板、耐候钢等)的材质、性能要求; 5 对施工质量及验收应遵循的技术标准要求; 6 对使用阶段维护(修)的要求。 4.1.2 钢结构的布置、选型和构造应有利于增强自身的防护能力。对危及人身安全和维修困难的部位以及重要的承重构件应加强防护措施。 在强腐蚀环境中采用钢结构时,应对其必要性与可行性进行论证。 4.1.3 钢结构防腐蚀涂装工程的设计,应综合考虑结构的重要性、所处腐蚀介质环境、涂装涂层使用年限要求和维护条件等要素,并在全寿命周期成本分析的基础上,选用性价比良好的长效防腐蚀涂装措施。 4.1.4 钢结构表面初始锈蚀等级和除锈质量等级,应按现行国家标准《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1从严要求。构件所用钢材的表面初始锈蚀等级不得低于C级;对薄壁(厚度t≤6mm)构件或主要承重构件不应低于B 级;同时钢材表面的最低除锈质量等级应符合表4.1.4的规定。

储油罐危险因素分析

编号:SM-ZD-69214 储油罐危险因素分析Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

储油罐危险因素分析 简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 油罐及输油设施由于设计、制造、施工质量问题、防腐缺陷、设备附件及附属设备设施损坏、安全设施不全或失效等因素,均可导致储罐内液体油品泄漏,在遇有明火、电气火花或高温物体表面时,有发生燃烧引起火灾爆炸的危险。 1)设计不合理造成泄漏 油罐结构设计不合理,油罐布置不合理,油罐地基下沉,造成油罐变形产生裂缝、油罐材料选材选型不合理、强度不够、规格不符、油罐附属设施如油泵和输出管管道不配套,管道没有弹性连接,柔性不周、管道强度不符合要求等。 2)施工质量问题造成泄漏 油罐加工质量或施工质量可造成泄漏,如油罐及附属设施强力组装、设备变形、错位产生裂缝;油罐及附属设施焊接缺陷如补口补伤,焊缝错边,棱角,气孔,裂缝未溶合等内部缺陷将造成应力集中,产生疲劳裂纹,逐渐扩张能导致

钢材的腐蚀与防腐

广义的腐蚀指材料与环境间发生的化学或电化学相互作用而导致材料功能受到损伤的现象。 狭义的腐蚀是指金属与环境间的物理-化学相互作用,使金属性能发生变化,导致金属,环境及其构成系功能受到损伤的现象。 腐蚀的类型可分为湿腐蚀和干腐蚀两类。湿腐蚀指金属在有水存在下的腐蚀,干腐蚀则指在无液态水存在下的干气体中的腐蚀。由于大气中普遍含有水,化工生产中也经常处理各种水溶液,因此湿腐蚀是最常见的,但高温操作时干腐蚀造成的危害也不容忽视。 湿腐蚀金属在水溶液中的腐蚀是一种电化学反应。在金属表面形成一个阳极和阴极区隔离的腐蚀电池,金属在溶液中失去电子,变成带正电的离子,这是一个氧化过程即阳极过程。与此同时在接触水溶液的金属表面,电子有大量机会被溶液中的某种物质中和,中和电子的过程是还原过程,即阴极过程。常见的阴极过程有氧被还原、氢气释放、氧化剂被还原和贵金属沉积等。 随着腐蚀过程的进行,在多数情况下,阴极或阳极过程会受到阻滞而变慢,这个现象称为极化,金属的腐蚀随极化而减缓。 干腐蚀一般指在高温气体中发生的腐蚀,常见的是高温氧化。在高温气体中,金属表面产生一层氧化膜,膜的性质和生长规律决定金属的耐腐蚀性。膜的生长规律可分为直线规律、抛物线规律和对数规律。直线规律的氧化最危险,因为金属失重随时间以恒速上升。抛物线和对数的规律是氧化速度随膜厚增长而下降,较安全,如铝在常温氧化遵循对数规律,几天后膜的生长就停止,因此它有良好的耐大气氧化性。 腐蚀的形态可分为均匀腐蚀和局部腐蚀两种。在化工生产中,后者的危害更严重。 均匀腐蚀腐蚀发生在金属表面的全部或大部,也称全面腐蚀。多数情况下,金属表面会生成保护性的腐蚀产物膜,使腐蚀变慢。有些金属 , 如钢铁在盐酸中 , 不产生膜而迅速溶解。通常用平均腐蚀率(即材料厚度每年损失若干毫米)作为衡量均匀腐蚀的程度,也作为选材的原则 , 一般年腐蚀率小于 1 ~ 1.5mm, 可认为合用(有合理的使用寿命)。局部腐蚀腐蚀只发生在金属表面的局部。其危害性比均匀腐蚀严重得多,它约占化工机械腐蚀破坏总数的 70 % , 而且可能是突发性和灾难性的 , 会引起爆炸、火灾等事故。防腐蚀措施:金属腐蚀的防护主要方法有:①改变金属的内部结构。例如,把铬、镍加入普通钢中制成不锈钢 广义的腐蚀指材料与环境间发生的化学或电化学相互作用而导致材料功能受到损伤的现象。 狭义的腐蚀是指金属与环境间的物理-化学相互作用,使金属性能发生变化,导致金属,环境及其构成系功能受到损伤的现象。 腐蚀的类型可分为湿腐蚀和干腐蚀两类。湿腐蚀指金属在有水存在下的腐蚀,干腐蚀则指在无液态水存在下的干气体中 的腐蚀。由于大气中普遍含有水,化工生产中也经常处理各种水溶液,因此湿腐蚀是最常见的,但高温操作时干腐蚀造成的

冷却水中金属腐蚀影响因素

工 业 技 术 1 影响因素:1.1 PH 值 PH=-log[H +] PH 值是溶液中氢离子浓度的负对数值,它表征溶液的微酸碱的性质,PH=7,中性;PH<7,酸性;PH>7,碱性,因为许多化学反应都是在[H +]很小的条件下进行的,为了表示很小的浓度,避免用负指数的麻烦,通常用负对数来表示酸碱度,故引入PH 值的概念。 由此可见,冷却水的PH 值越小,酸性越大,对碳钢等金属在水中的腐蚀就会快一些,反之,会慢一些。 1.2 阴离子 金属腐蚀速度与水中阴离子的种类有密切的关系,水中不同的阴离子在增加金属腐蚀速度方面的顺序为: 冷却水中金属腐蚀影响因素 程明新 贾 在 蓝树宏 张艳强 (中国石油呼和浩特石化公司,内蒙古 呼和浩特 010000) 摘 要:在冷却水系统的正常运行以及化学清洗过程中,金属常常会发生不同形态的腐蚀,根据金属腐蚀的理论知识,通过观察试样或腐蚀设备的腐蚀形态,再配合一些其他方法,人们常常找出产生腐蚀的原因和解决腐蚀的措施。关键词:冷却水;金属腐蚀;硬度;金属离子;悬浮固体中图分类号: U664.81+4 文献标识码:A NO 3- 钢结构防腐及防火 (1)Anticorrosion of steel structure 钢结构的防腐 The requirements of steel structure surface derusting, support equipment, frame beam column beam is Sa2.5 grade, Sa3 grade (rust and other components should be used in sandblasting), component cleaning should be immediately after spraying and coating primer matching. 钢结构的表面要求除锈,除锈等级框架梁柱、支撑、设备梁为Sa2.5级,其余构件Sa3级(除锈应采用喷砂),构件除锈后应立即喷涂与涂料相配套的底漆。 Anticorrosive coatings: 防腐涂料: Epoxy zinc rich primer 2, a total of 70um thick. 环氧富锌底漆2道,共70μm厚; Epoxy cloud iron intermediate paint 1, 70um thick. 环氧云铁中间漆1道,70μm厚; High chlorinated polyethylene or polyurethane finish 2~3 channel, total is of 60~100um. 高氯化聚乙烯或聚氨酯面漆2~3道,共60~100μm, The general steel plate by hot dip galvanized anti-corrosion coating; zinc coating thickness should be greater than 85um. 一般钢格板采用热浸锌防腐涂层,锌镀层的厚度应大于85μm。 Anticorrosion service life of steel structure: 钢结构防腐使用年限: All exposed steel structures shall be protected against corrosion besides fire protection. According to the general corrosion of steel structure anticorrosion Chemical Anticorrosion Coatings by atmospheric design, anti-corrosion treatment, 编号:SM-ZD-97719 储油罐爆炸的原因分析与 控制 Organize enterprise safety management planning, guidance, inspection and decision-making, ensure the safety status, and unify the overall plan objectives 编制:____________________ 审核:____________________ 时间:____________________ 本文档下载后可任意修改 储油罐爆炸的原因分析与控制 简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 储油罐是油库的重要设备,储存着大量易燃烧、易爆炸、易挥发、易流失的油品,一旦发生爆炸所造成的损失难以估计。近20年来,油罐发展呈大型化的明显趋势。随着油气储备量的增加,储油罐的规模和数量也大幅度地增加。因此,如何安全有效地管理储油罐、提高储油罐的安全可靠性,已是当前安全管理工作所面临的一个重大课题。 1 爆炸原因分析 1.1 明火 由明火引起的油罐火灾居第1位,其主要原因是在使用电气、焊修储油设备时,动火管理不善或措施不力而引起。例如,检修管线不加盲板;罐内有油时,补焊保温钉不加措施;焊接管线时,事先没清扫管线,管线没加盲板隔断;油罐周围的杂草、可燃物未清除干净等。另一个重要原因是在油库禁区及油蒸气易积聚的场所携带和使用火柴、打火机、灯火等违禁品或在上述场合吸烟等。 油罐所储存的油品往往含有氢、硫酸、有机和无机盐以及水分等腐蚀性化学物质,加上罐外壁受环境因素影响,油罐的寿命会大大缩短。如果不能对金属油罐进行及时的防腐处理,轻则表面腐蚀并对油品造成污染,使油品胶质、酸碱度、盐分增加,影响油品质量;重则因腐蚀使油罐穿孔造成油品泄漏,不但形成能源浪费、污染环境,而且容易造成火灾、爆炸,其危险性可想而知。因此,对油罐的腐蚀种类、腐蚀的主要部位、腐蚀机理等进行分析研究,采用合理的、先进的、经济的防护方法,对金属油罐进行防腐蚀处理是非常必要的。 油罐的腐蚀种类 1、化学腐蚀。主要发生在干燥环境下的罐体外壁,一般腐蚀程度较轻; 2、浓度腐蚀。主要发生在油罐内壁液面以下,是由氧的浓度差引起的; 3、原电池腐蚀(电化学腐蚀)。主要发生在罐底、罐壁和罐顶,是油罐内部最主要、最严重、危害最大的一种腐蚀; 4、硫酸盐还原菌及其他细菌引起的腐蚀。主要发生在罐底; 5、摩擦腐蚀。主要发生在浮顶罐的浮动伸缩部位。 油罐的腐蚀机理 重质油罐主要包括原油罐、污油罐和各类专用润滑油、专用燃料油罐等。油罐的腐蚀主要是由于重质油中的无机盐、酸、硫化物等对钢铁造成的腐蚀。此类油罐腐蚀最为严重的部位是罐底部分。由于罐底水含有厌氧细菌(硫酸盐还原菌)、有机物、硫酸盐、氧在这些油品中的溶解度很低,罐底水处于缺氧状态,正好是硫酸盐还原菌生存的适宜环境,因而上述较重油品储罐罐底内部腐蚀是以酸腐蚀和硫酸盐还原菌引起的坑蚀为主。其次是水、油界面部位的腐蚀,油、气界面的腐蚀也较严重,顶部气相腐蚀则较轻。轻质油品主要包括汽油、煤油、柴油等。这类油料储罐的罐体外壁容易发生化学腐蚀,油罐内部则容易发生其余几种形式的腐蚀。由于氧在轻油中的溶解度很高,一部分溶解氧可以进入罐底水中,所以罐底仍存在轻度的电池微腐蚀和氧浓差电池腐蚀。而且这类油料储罐的具体腐蚀情况也随介质的不同而有所差异。汽油中加的四乙基铅,煤油中加的硫化物和抗静电剂等对碳钢都有腐蚀作用。汽油罐顶部和汽油气液界面腐蚀较严重,而这些部位煤油引起的腐蚀较次之,柴油腐蚀轻微,底部水相腐蚀也较轻。无论是重质油罐,还是轻质油罐,其顶部腐蚀的主要原因都是由水蒸气、空气中的氧及油品中的挥发性硫化氢造成的电化学腐蚀,对某些油品而言,这种腐蚀显得更加严重一些;而罐壁气液交替部位的腐蚀主要是由于氧的浓度差电池引起的,氧浓度高的部位为阴极,氧浓度低的部位为阳极;罐底腐蚀主要由于罐底钢板直接与罐底水层相接触,而罐底水中含有各种水溶性盐、酸,这些盐和酸的水溶液都是电解质,能够产生局部电解过程,所以罐底部分是遭受腐蚀最严重的部位。 油罐内部的防护措施 1、油罐材质的选择 一般宜选用含碳量小于0.2%和硫、磷含量低于0.3%的钢材。不同存储介质的 钢铁腐蚀与防护 1.有机涂层腐蚀防护 由有机高分子化合物为主体组成覆盖层统称为有机覆盖层。有机涂层还常常称作涂料,早期的涂料通常叫做油漆。其主要成膜物质和溶剂等,是以有机材料为主体的有机涂料。覆盖层是通过阻抗抑制、氧缺乏、阻止金属向环境放电和缓蚀技术来达到腐蚀防护的目的。 有机涂层种类繁多,应该依据钢结构的用途、环境、使用年限要求等进行选择。有机涂料的选择应考虑与腐蚀环境相适应的涂料品种、体系相匹配。更进一步了解成膜物质、溶剂等,其品种主要有过氯乙烯类、环氧树脂类、氯磺化聚乙烯类、聚氨酯类、氯化橡胶类、不饱和聚酯类、聚氟橡胶类、有机硅类,以及可用于地下的沥青焦油类等。有的还可交替搭配(如环氧煤焦油、含氟聚氯乙烯等) 。作为防腐涂料的特殊要求,须包含具有缓蚀作用的防锈颜料,一般有碱性颜料(红丹、铅酸钙等) 、可溶性颜料(锌黄、铬黄、磷锌黄等) 、阴极保护型颜料(锌、铝、镁粉等) 在室外使用的耐候性树脂覆盖层的耐久性按下面的顺序递增: 油脂≤酚醛≤醇酸树脂≤氯化橡胶系≤丙烯酸系≤聚氨酯系≤丙烯酸有机硅≤氟树脂类 目前国内外使用最多的钢铁结构件防腐方法是有机涂料涂装。涂装防腐主要基于隔离机理。显然只有当涂层将钢铁基体与腐蚀环境完全隔离时,涂层才能有效地保护钢铁材料免于腐蚀。但是事实上几乎所有的有机涂料橡层都存在一些微小的“针孔”.当外界的腐蚀介质通过这些通道到达钢铁基体时,就在涂层与基体的界面处发生腐蚀。钢铁腐蚀对产生的腐蚀产物体积将膨胀20倍,其结果是在涂层中出现蚀痕、鼓泡和剥脱.最终导致腐蚀防护体系的失效。为了维持涂层对钢铁基体的保护作用,通常每隔几年就要对钢铁构件重新涂装一遍,在腐蚀严重的环境下甚至每年都要涂装一遍.涂装方法的另一个缺点是污染环境。目前.许多国家对使用有机涂料的限制越来越严格 2.无机非金属涂层腐蚀防护 钢结构防腐施工方案 一、工程概况 1、使用环境 本项目钢结构主体表面、钢结构横梁、钢结构桁架处于水蒸气蒸发、凝结的高潮湿环境下,钢结构极易发生腐蚀,属于C4腐蚀环境。 2、防腐要求 根据使用设计要求,本项目钢结构要达到五年以上的防腐要求,我公司建议采用水性无机硅酸盐胶涂料、改性环氧云铁中间漆、改性丙烯酸聚氨酯面漆的防腐体系。 二、涂层材料的选用 我公司的“水性无机硅酸盐胶涂料”技术源于美国费城化工,并于2003年技术引进,在十二年的应用中不断改进确定现在的产品方案。并在施工中不断积累经验,制定并改良出本产品现行的配套施工规范。 在生产中采用了先进的工艺和特种功能原材料,集硬度、韧度和防护功能于一身,大大提高了该类产品的使用功效,与其他外延涂料相比,涂层致密坚固,有更优异的抗冲击强度,更好的防冻融、耐碱、耐盐雾、耐水、耐大气污染等功能,能有效地阻挡水和二氧化碳,防止钢结构锈蚀;即使在恶劣海洋气候下气候条件下,涂层仍具有长期的耐久性。 水性无机硅酸盐胶涂料具体特性如下: 1、水性无机硅酸盐胶涂料具有出众的硬度和优异的耐磨性,在广泛的环境和温度条件下均能保持优异的强韧性,防止基面的磨损及涂层的脆裂。 2、涂层的耐盐水性、耐盐雾性、抗水、抗化学品性能卓越。水性、无毒、不含有机挥发物质、不具引火危险(无闪火点)、不会对人体产生损害。voc为零,对大气无 污染,施工时不避明火,使施工者及施工现场的安全得到了保证,在施工、贮存、运输过程中非常安全。 3、能够对涂层中任何破损的地方实施阴极保护。小的缺漆斑块、针孔、划伤或疤痕还会由于锌的反应物的形成而愈合,可对旧的热浸锌钢结构件等无机涂层进行覆涂和维修更新。 4、涂膜附着性良好,且具有高度弹性及韧性,每平方英寸可达1000CBS强度。涂膜硬度最高可达6H,耐磨性极强,可抵抗大部分地区冬季的风沙。能有效防止船壳进入船坞有可能引起的擦伤和涂装后的工件运输过程中的擦伤。 5、气候、阳光、紫外线辐射、雨、露、细菌、真菌、或温度对它影响较小,不易粉化,多年暴晒、风吹雨打后仍然完整,基本维持同样的厚度。 6、粘度极低,在20CPS以下,可节省大量原材料,又可容纳大量锌粉,涂膜干燥后的锌粉含量达95%以上,可有效提高防锈效果,延长防锈年限。可多次涂刷,并可与旧涂料层自然结合,即使局部意外破损也不会向四周扩散及剥落,重新涂抹后,仍能与四周涂料结合,防锈作用不变。 7、能经受γ射线或中子的轰击,并于1×1010R以上的原子辐射下不改变性能,阳光强射不粉化。 8、在干燥或固化时不会像有机涂料那样收缩,在涂装时能适应表面外形。 9、涂层不受切割及焊接损伤,带涂层焊接不影响焊接质量。 改性丙烯酸聚氨酯面漆膜干燥快,附着力好,耐热性、耐候性能好,具有较好的户外耐久性、封闭性、装饰性,抗紫外线性能优异,可在较低气温条件下应用。 三、涂装 1、涂装前表面处理 1.1打磨 ①所有气割、剪切、机加工后的自由边锐角均应打磨至R2; ②喷砂前应用砂轮打磨去除气割表面的割痕及火工矫正部位的硬化层,以使喷砂后在这些部位能形成合适的表面粗糙度。 1.2除油 1.2.1喷砂前钢材表面污染的油脂必须清除干净。 ①推荐使用具有中度碱性的水性清洗剂清洗油污,然后以清水冲净。 编订:__________________ 单位:__________________ 时间:__________________ 储油罐火灾的原因分析及 控制技术 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑 文件编号:KG-AO-6328-18 储油罐火灾的原因分析及控制技术 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 储油罐是油库的重要设备,储存着大量易燃烧、易爆炸、易挥发、易流失的油品,一旦发生爆炸所造成的损失难以估计。近20年来,油罐发展呈大型化的明显趋势。随着油气储备量的增加,储油罐的规模和数量也大幅度地增加。因此,如何安全有效地管理储油罐、提高储油罐的安全可靠性,已是当前安全管理工作所面临的一个重大课题。 1 爆炸原因分析 1.1 明火 由明火引起的油罐火灾居第1位,其主要原因是在使用电气、焊修储油设备时,动火管理不善或措施 不力而引起。例如,检修管线不加盲板;罐内有油时,补焊保温钉不加措施;焊接管线时,事先没清扫管线,管线没加盲板隔断;油罐周围的杂草、可燃物未清除干净等。另一个重要原因是在油库禁区及油蒸气易积聚的场所携带和使用火柴、打火机、灯火等违禁品或在上述场合吸烟等。 1.2 静电 所谓静电火灾是指静电放电火花引燃可燃气体、可燃液体、蒸汽等易燃易爆物而造成的火灾或爆炸事故。 静电的实质是存在剩余电荷。当两种不同物体接触或摩擦时,物体之间就发生电子得失,在一定条件下,物体所带电荷不能流失而发生积聚,这就会产生很高的静电压,当带有不同电荷的两个物体分离或接触时,物体之间就会出现火花,产生静电放电(ESD)。钢结构防腐要求

储油罐爆炸的原因分析与控制

油罐内部防腐

钢铁腐蚀与防护

钢结构防腐

储油罐火灾的原因分析及控制技术