薄板坯连铸连轧隧道炉优化控制研究

连铸连轧

薄板坯连铸连轧之产品质量控制 王庆 (安徽工业大学) 摘要介绍了国外关于薄板坯连铸连轧生产中影响产品质量各种因素的研究成果, 对于一些主要的影响原理进行了简单的探讨,并且介绍了薄板坯来连铸连轧工艺产品的质量优势和工艺优势,使人们对采用薄板坯连铸连轧技术生产质量合格产品主要方面有一定基本了解。 关键词薄板坯连铸连轧质量 薄板坯连铸连轧在国际上是新出现的技术, 这些技术在正常生产中可满足用户需要, 但为达到现代工业对于板带钢质量的苛刻要求, 在生产控制方面要注意一些问题, 本文介绍了国外的一些经验。 1 薄板坯连铸连轧技术工艺流程与产品质量 现在拥有薄板坯连铸连轧技术的外国公司主要有4家, 其典型工艺布置各不相同。工艺布置的不同对质量性能是有影响的。 1.1 西马克的CSP技术 西马克CSP技术设备相对简单, 流程通畅, 易于掌握, 但是由于其采用50mm的板坯, 对薄规格产品道次变形量过大, 轧机负荷大; 对厚规格的产品压缩比过小, 对提高质量不利, 了产品范围的扩大和质量的提高。 1.2 德马克的ISP技术 德国德马克ISP技术连铸75mm板坯, 液芯压下至60m , 2架大压下轧机轧制到20mm, 进感应炉和无芯卷取箱炉均热, 4架精轧机轧制为成品。德马克方案的技术含量较高, 液芯压下大压下轧机、感应加热等都有特色, 但是新技术多带来的问题就是设备复杂,对管理水平和水平要求高。另外, 板坯出连铸机后进大压下轧机前, 板坯温度一般已不均匀, 工艺设计此有一除鳞设备, 但是板坯此时除鳞, 温度下降不利于轧制, 不除鳞则影响表面质量, 在生产一矛盾始终未得到解决。大压下轧机与连铸机连接在一起, 中间无缓冲设备, 而轧机换辊需要停机进行, 势必影响铸机的工作。 1.3奥钢联的CONROLL技术 奥钢联只在美国MANSFIELD的ARMCO利用原有的旧轧机改造了一条使CONROLL铸机的生产线。该生产线浇铸75~125mm的板坯, 奥钢联技术的特点是全部使用成熟技术。近年人们认为,连铸薄板坯从质量与经济性方面考虑, 并非越薄越好, 而是有一个经济厚度, 这一厚度为90~100mm左右。因为这个厚度离传统的板坯厚度较近, 可以借用长期积累的丰富经验与技术; 板坯较厚压缩比大, 从而可提高产品质量; 板坯断面积大可采用较低的拉速, 降低了结晶器磨损, 减少了拉漏几率; 在卷重相同的情况下板坯定尺短, 输送辊道、加热炉长度较短, 节省了投资, 平板结晶器的加工、修复也相对容易, 有色金属消耗低。 1.4 达涅利的FTSR技术 达涅利为加拿大的ALGOMA钢铁公司建设薄板坯连铸连轧线已投产, 该生产线使用达涅利的凸透镜型结晶器, 铸造60~80mm的薄板坯, 出结晶器进行液芯压下到50~70mm然后进入辊底式隧道炉均热, 由一台粗轧机轧制到25~35mm , 再进行均热(辊底式隧道炉) ,最后进入6机架精轧机组。达涅利技术生产的钢种范围较广, 包括包晶钢在内均可生产。在提高质量方面考虑也比较全面, 增加了边部感应加热和粗轧后的二次加热。为得到更好的表面质量, 达涅利的生产线有三次除鳞, 分别在连铸机出口、粗轧机入口和精轧机入口, 这对于提高表面质量无疑是有利的。达涅利设计的除鳞机为旋转的形式, 这对于提高表面质量和减少

薄板坯连铸连轧(3)—邯钢CSP

薄板坯连铸连轧(3)—邯钢CSP https://www.360docs.net/doc/db17448490.html, 2006-12-19 邯钢薄板坯连铸连轧生产线于1997年11月18日开工建设,1999年12月10日生产出第一卷热轧卷板,建设工期历时两年零一个月。该生产线引进德国西马克90年代世界先进技术,总生产能力为250万t。 生产线的特点 1 主要工艺特点 邯钢薄板坯连铸连轧生产线主要包括薄板坯连铸机、1号辊底式加热炉、粗轧机(R1)、2号辊底式加热炉、精轧机组(F1~F5)、带钢层流冷却系统和卷取机 。产品规格为1.2~20mm厚、900~1680mm宽的热轧带钢钢卷。钢卷内径为762mm,外径为1100~2025mm,最大卷重为33.6t,最大单重为20kg/mm。工艺流程为:100t氧气顶底复吹转炉钢水—LF钢水预处理—钢包—中间包—结晶器—二冷段— 弯曲/拉矫—剪切—1号加热炉—除鳞—粗轧(R1)—2号加热炉—除鳞—精轧[F1~ F5(F6)]—冷却—卷取—出卷—取样—打捆—喷号—入库。 图邯钢CSP工艺流程示意图 2 主要技术参数

1)薄板坯连铸机 该连铸机为立弯式结构。中间包容量36t,结晶器出口厚度70mm,结晶器长度1100mm,铸坯厚度60~80mm,铸坯宽度900~1680mm,坯流导向长度9325~9705mm,铸速(坯厚70mm)低碳保证值最大4.8m/min、高碳保证值最大4.5m/min、最小2.8m/min,弯曲半径3250mm。 2)加热炉 该生产线包括两座辊底式加热炉,位于粗轧机前后。1号加热炉炉长178.8m,由加热段、输送段、摆动段、保温段组成,炉子同时具有加热、均热、储存(缓冲)的功能,可容纳4块38m长的板坯,单机生产的缓冲时间20~30min,最高炉温1200℃,铸坯入炉温度870~1030℃,出炉温度1100~1150℃。2号加热炉炉长66.8m,由一段构成,主要起均热、保温作用,最高炉温1150℃,铸坯最高入炉温度1120℃,最高出炉温度1130℃。加热炉燃料为混合煤气,烧嘴型式为热风烧嘴。 3)粗轧机 粗轧机为单机架四辊不可逆式轧机,其作用是将铸坯一道轧成所需坯厚。最大轧制力42000kN,工作辊尺寸 880/790mm×1900mm,支撑辊尺寸 1500/1350×1900mm,主电机功率8300kW,轧出坯厚33.0~52.5mm。 4)精轧机组 精轧机组有五架四辊不可逆式轧机(F1~F5),剪机为液压曲柄连杆式,除鳞为高压水除鳞,最大轧制力为4200kN,主电机功率均为8300kW,机架间距5500mm,F5最大出口速度12.6m/s,板带厚1.2~20mm,板带宽900~1680mm,终轧温度900~950℃。 5)冷却区 冷却方式为层流冷却,在一定时间内将带钢由终轧温度900~950℃冷却到550~650℃。冷却区长度为43200mm,另有一个4800mm的空冷段。最大水量约为5240m3/h,水压为0.07MPa(喷淋区水压为1MPa)。

连铸连轧法生产铜杆技术

连铸连轧法生产铜杆 一、连铸连轧铜杆生产工艺过程: 电解铜加料机竖炉上流槽保温炉下流槽浇堡 铸造机夹送辊剪切机坯锭预处理设备轧机清洗冷却管道涂蜡成圈机包装机成品运输 二、连铸连轧铜杆生产线 当前世界各国采用的铜杆连续生产线新工艺主要有:意大利的Properzi系统(缩称CCR系统),美国的SouthWire系统(缩称SCR系统)、联邦德国的Krupp/Hazelett系统(缩称Contirod系统)、以及将法国的SECIM系统。这些系统在原理上基本相同,工艺上也大同小异,其差异主要是在铸机和轧机的形式和结构上。 CCR系统沿用铝连铸连轧的双轮铸机和三角轧机形式连铸连轧铜杆。最初铜铸锭截面1300mm2,现在最大可达2300mm2,理论能力18t/h,轧制孔型系“三角——圆”系统。当锭子截面太大时,原轧机前面加两平一立辊机架,采用箱式孔型开坯,箱孔型道次减缩率在40%左右。 SCR系统是在CCR的基础上改进而成的如图2-35,铸机由双轮改为五轮(一大四小),轧机则改为平一立辊式连轧机,孔型改为箱—椭—圆系统。头上两道箱式孔型同样起开坯作用。SCR五轮铸机可铸铜锭截面6845 mm2,理论能力2518t/h。 图2-35

1——提升机及加料台2——熔化炉3——保温炉4——液压剪5——铸锭整形器6——飞剪7——酸洗8——卷取装置9——精轧机组10——粗轧机组11——连铸机 Contirod系统工艺和生产规模基本上和SCR一样,只是铸机改用了“无轮双钢带式”即Hazelett式。 SECIM系统(图2-36),采用四轮式连铸机,(一大三小),最大铸锭截面4050mm2,11机架,孔型前三道为箱—扁—圆系统。生产铜杆φ7~16mm,重量达到5t,生产能力30 t/h。 图2-36

世界及国内薄板坯连铸连轧生产线汇总

比较项目唐钢超薄带涟钢CSP马钢CSP包钢CSP珠钢CSP邯钢CSP本钢CSP 年产量/万吨250200200200180246150 带钢厚度/mm0.8-4(12.7)1(0.8)-81(0.8)-8 1.2-20 1.2-12.7 1.2-200.8-12.7(16)带钢宽度/mm850-1680900-1600900-1600980-15601000-1380900-1680850-1750 铸坯厚度/mm90/7070/50(90)70/5065/5050,60/50二流70/5090/70(100/85)最大卷重/t3028.828.82821.333.631.5铸机型式直弧式立弯式立弯式立弯式立弯式立弯式直弧式结晶器型式H2全长漏斗漏斗形漏斗形漏斗形漏斗形漏斗形H2直漏斗形供货厂家达涅利SMS SMS SMS SMS SMS达涅利液芯压下有有有有无,有(二流)有有 动态凝固软压下有无预留无无无有 冶金长度/mm142409705970572656340936514240大包容量/t150108120(130)210150100150铸机数量二机二流二机二流二机二流一机二流二机二流二机二流一机一流拉速/m min-1 2.8-63-63-6 5.5(7.0) 2.8-6 2.8-4.8 2.5-6电磁制动无有有无有(二流)无预留 均热炉长/m230.9291270200.8191.8178.8+66234.885 均热炉供货厂家布里克蒙布里克蒙布里克蒙德兴LOI LOI布里克蒙轧机架数2+577661+62+5 最高轧速/m·s-120232312.5612.612.622.77 工作辊尺寸/mm R1F1050/980X 1810R2F825/735 X1810F1- F3F825/735X 2100 F1-F2F950/820X 2000F3- F4F750/660X 2000F5- F7F620/540X 2000 F1-F2F950/820X 2000F3- F4F750/660X 2000F5- F7F620/540X 2000 F1-F3F800/720X 1950F4- F6F600/540X 1950 F1-F3F800/720X 1700F4- F6F600/540X 1700 R1F880/790X 1900F1- F3F800/720X 2100F4- F6F600/540X 2100 R1R2F950/850X 1800F1- F3F780/700X 1880F4- F6F600/530X 2080 支撑辊尺寸/mm F1250/1300X 1790 F1-F2F1500/1370 X1880F3- F7F1500/1350X 1800 F1-F2F1500/1370 X1880F3- F7F1500/1350X 1800 F1450/1300X 1790 F1350/1250X 1500 R1F1500/1350X 1900F1- F6F1500/1350X 1900 R1R2F1450/1300 X1860F1- F3F1450/1300X 1860F4- F6F1360/1230X 1860我国已投产的薄板坯连铸连轧生产线技术经济指标

连铸连轧知识点

连铸连轧部分知识点 1、连铸生产工艺对连铸设备的要求: 1)必须适合高温钢水由液态变成液固态,又变成固态的全过程; 2)必须具有高度的抗高温,抗疲劳强度的性能和足够的强度; 3)必须具有较高的制造和安装精度,易于维修和快速更换,充分冷却和良好的润滑等。 2、连铸流运行轨迹将连铸机分为哪几种?简述每种机型的特点? 1)立式连铸机、立弯式连铸机、弧形连铸机、椭圆形连铸机和水平连铸机。2)A、立式连铸机:此铸机坯壳冷却均匀,且不受弯曲矫直作用,故不宜产生内部和表面裂纹,有利于夹杂物上浮,但其设备高度大,操作不方便,投资费用高,设备维护及事故处理难,铸坯断面和定长及拉速受限,并且铸坯因钢水静压力大,板坯股肚变形较突出。 B、立弯式连铸机:铸机的中间包,结晶器,导辊,引锭杆沿垂线分布。拉矫机切割机沿水平布置,浇注和冷却凝固在垂直方向上完成,完全凝固后被顶弯90°,进入弯曲段,在水平方向出坯,它的铸机高度比立式下降,运输方便,可适合较长定尺的要求,但由于增加了一次弯曲和矫直,一造成裂纹。 C、弧形连铸机:分为单点矫直弧形连铸机,多点矫直弧形连铸机,直结晶器弧形连铸机。a)单点矫直弧形连铸机:优点:高度比立式、立弯式低,故设备重量轻,投资费用低,安装和维修方便,钢水对铸坯的静压力小,可减少因股肚造成的内列和偏析,有利于提高拉速改善铸坯质量。缺点:钢水凝固过程中,非金属夹杂物有向弧内聚焦的倾向,一造成铸坯内部杂物分布不均匀。b)多点矫直弧形连铸机:优点:固液界面变形率降低铸坯带液芯矫直时,不产生内部裂纹,有利于提高拉速。 c)直结晶器弧形连铸机优点:具有立式的优点,有利于大型夹杂物的上浮及钢中夹杂物的平均分布,比立弯式高度更高,建设费用低。缺点:铸坯外弧侧坯壳受拉伸,两相区易造成裂纹缺陷,设备结构复杂,检修,维修难度大。 D、椭圆形连铸机:其优点是高度较弧形大大减小,钢水静压力低,铸坯股肚量小,内部裂纹中心偏析得到改善,投资节约20%----30%(比弧形)。但结晶器内钢水中的夹杂物几乎无上浮机会,故对钢水要求严格。 E、水平连铸机:其优点是设备高度最低,钢水物二次氧化,铸坯质量得到改善,不受弯曲及矫直作用,有利于防止裂纹,设备维护简单,事故处理方便,但中间包和结晶器连接处的分离较贵,结晶器和铸坯间润滑困难,拉坯时结晶器不振动,适合小坯量,多种浇注,200mm以下方坯,圆坯,特殊钢。 3、连铸连轧的定义:由连铸机生产出来的高温无缺陷坯,不需要清理和再加热(但需经过短时均热和保温处理)而直接轧制成材,这样把“铸”“轧”直接连成一条生产线的工艺流程就称为连铸连轧。 4、连铸和连轧紧凑联结的方法:连铸坯热装、直接轧制。连铸坯热装工艺是指连铸机生产的钢坯不经过冷却,在热状态下卷入加热炉加热,然后进行轧制的方法。连铸坯直接轧制工艺是指铸机出来的高温铸坯不再经过加热或只对边棱进行轻度的补充加热就直接送往轧机轧制成材。 5、连铸连轧的优点:1)简化生产工艺流程,生产周期短; 2)占地面积少; 3)固定资产投资少; 4)金属的收得率高; 5)钢材性能好; 6)能耗少; 7)工厂定员大幅降低; 8)劳动条件好,易于实现自动化。 6、提高拉坯速度的限制因素:1)拉坯力的限制; 2)铸坯断面影响; 3)铸坯厚度影响; 4)结晶器导热能力的限制; 5)速度对铸质的影响; 6)钢水过热度的影响;7)钢种的影响。 7、二冷区包括:足辊段、支撑导向段和扇形段。 二冷区冷却方式:1)干式冷却;2)水喷雾冷却;3)水—气喷雾冷却(效果最好)。 8、倒锥度:为了减少气隙,加速钢水的传热和坯壳生长,通常结晶器的下口断面比上口断面小。倒锥度过小会导致坯壳过早脱离铜壁产生气隙,降低冷却效果,或使结晶器的坯壳厚度不够产生拉漏事故;倒锥度过大容易导致坯壳与结晶器铜壁之间的挤压力过大从而加速铜壁的磨损。 9、结晶器满足要求:1)结构简单重量轻;2)良好的导热性和水冷条件; 3)应做上下往复运动并加润滑剂; 4)结晶器有足够的刚度,以免影响铸坯质量。 10、结晶器震动方式:同步式、负滑脱式、正弦振动式 11、结晶器调宽方法:1)停机变宽; 2)平移变宽; 3)转动加平移变宽(最具代表性)。

加热炉供风控制策略优化应用实践

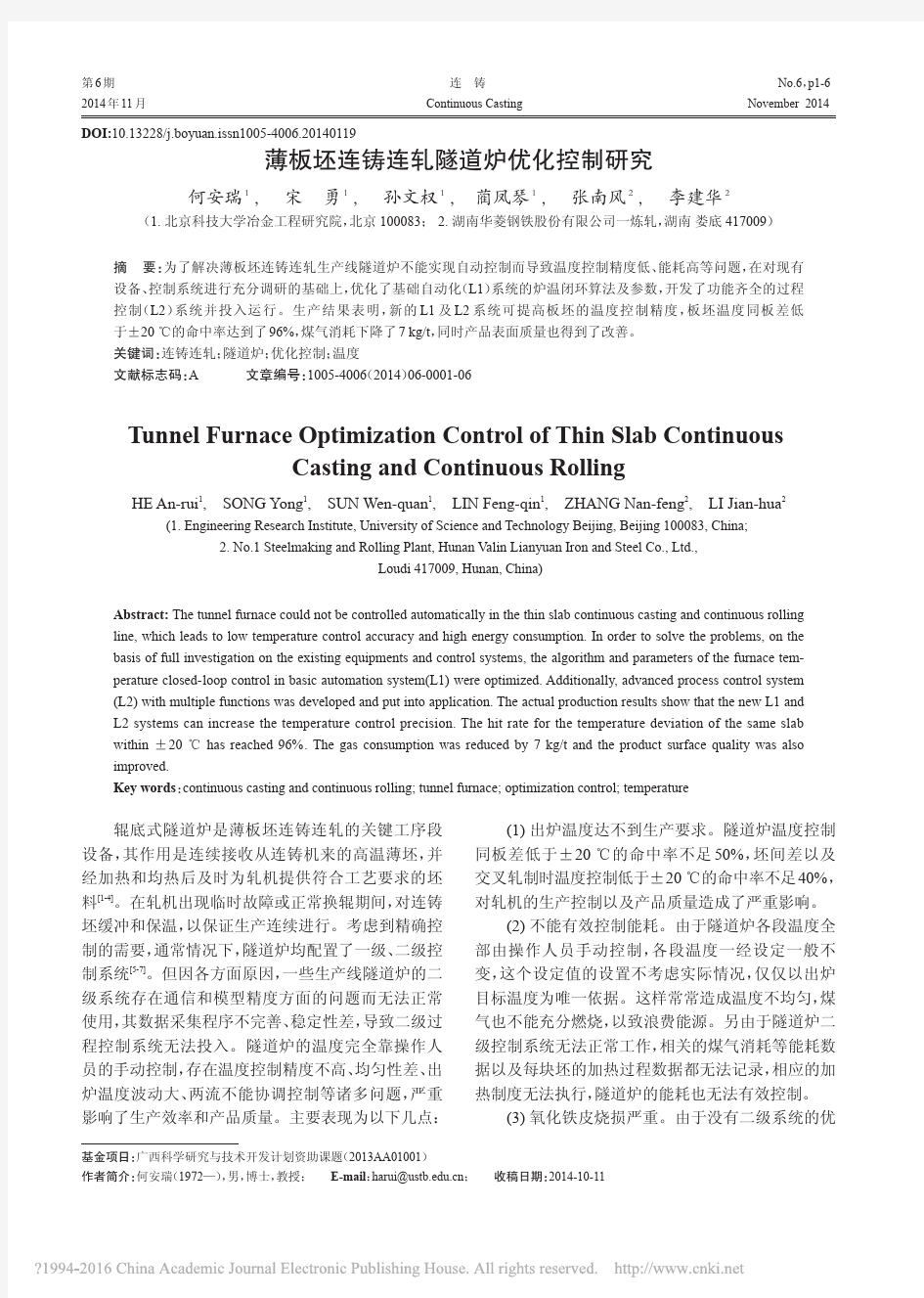

收稿日期:2018-05-30 唐一宇(1982-一),高工;114044辽宁省鞍山市三加热炉供风控制策略优化应用实践 唐一宇1一毕仕辉1一孔庆国1一胡永贵2一王一涛3 (1.中钢集团鞍山热能研究院有限公司,2.鞍钢铸钢有限公司,3.山东钢铁集团日照有限公司) 摘一要一空燃比的控制精准度直接影响着加热炉排烟成分二加热效率二工艺能耗二产品质量二 减排二环保等诸多指标三文章通过对某厂特钢加热炉改造过程中实施变频风机与自动调节阀 联调优化的方式为加热炉供配风的工程实践,实现了加热炉动态供热过程中的空燃比的稳定 控制,实现了加热车间节能减排,提质增效的效果三 关键词一加热炉一空燃比一变频风机一自动调节阀一优化配风一节能Preliminary study on optimization strategy of air supply control for reheating furnace Tang Yu 1一Bi Shihui 1一Kong Qingguo 1一Hu Yonggui 2一Wang Tao 2 (1.Sinosteel Anshan Research Institute of Thermo -Energy Co.,Ltd.,2.Anshan Iron and Steel Company of Steel -Casting Co.,Ltd.,3.Shandong Iron and Steel Company of Rizhao Co.,Ltd.)Abstract 一The control accuracy of air -fuel ratio of reheating furnace directly influences the compo-nents of smoke exhaust,heating efficiency,process energy consumption,product quality,emission re- duction,environmental protection and many other indexes.In the paper,the method of optimizing the coupling between the inverter fan and the automatic regulating valve in the renovation process of a spe- cial steel heating furnace in a factory is the engineering practice of the heating furnace supplying wind,the air fuel ratio stability control in the process of heating furnace dynamic heating is realized,which realizes the efficiency of energy saving,reducing emission,increasing quality and efficiency. Keywords 一reheating furnace一ratio of air to gas一variable frequency blower一automatic gear valve一 optimize control air distribution一energy saving 一一加热炉是轧钢工艺线上的必备设备,也是煤气能源的消耗大户三加热炉是通过助燃空气和煤 气在炉膛内混合燃烧二实现化学能转换为热能的 热工设备三加热炉的空气二煤气的供应与配比影 响燃烧效果,同时也是实现改善加热质量和提高 效率的主要控制参数三 1一技术现状与相关影响因素1.1一技术现状国内大规模建设轧钢加热炉始于90年代末期,基本上是以消化国外加热炉技术为主三2005 年以后,国产化加热炉技术得到了突飞猛进的发展,与之配套的加热炉控制系统也突破了国外技术垄断,尤其2008年前后,西门子公司产品全面服务于国内钢铁工业,同时,进口变频器技术在国内市场的逐步放开,为加热炉自动化控制系统国产化提供了发展基础三如今,国内自主创新的炉子自动控制集成技术已驶入快车道三1.2一影响空燃比控制的主要因素1.2.1一气体燃料的种类加热炉的气体燃料中,被普遍应用的主要有高炉煤气二高焦混合煤气二焦炉煤气和天然气四种三气体燃料的热值不同,完全燃烧所需匹配助燃空气量则不同,即热值越高的气体燃料需要的84冶一金一能一源ENERGY FOR METALLURGICAL INDUSTRY 一一一一一一Vol.37一No.6Nov.2018 万方数据

薄板坯连铸连轧(5)—鞍钢ASP(1700)

薄板坯连铸连轧(5)—鞍钢ASP(1700) https://www.360docs.net/doc/db17448490.html, 2006-12-19 ASP生产线的研制及建设背景 1700中薄板坯连铸连轧生产线(Angang Strip Production,简称ASP),是我国第一条板坯厚度为135 mm 的连铸连轧短流程生产线,是第一条由国内自行负责工艺设计、设备设计、制造及研制和自主集成自动化系统的唯一一条具有我国自主知识产权的连铸连轧短流程生产线。ASP生产线的开发应用,使鞍钢成为一个既能从事大规模钢铁生产,又能从事中薄板坯连铸连轧生产线工艺设计、设备制造、自动化系统集成开发、施工、开工试运转系统工程总承包的钢铁企业。同时,带动了国内一重、二重等机械制造加工行业及电机制造业的发展。鞍钢ASP 工程的成功,标志着我国已成为世界上为数不多的、能进行连铸连轧短流程工艺、设备研制、设计、制造及集成自动控制系统的国家之一。 鞍钢ASP(1700)生产线的工程概况 (1)生产能力及产品规格 该生产线设计能力为年产250万t。ASP生产线是由2台单机单流铸机和连轧生产线组成。单台铸机设计能力144万t/a,实际生产能力已达149.5万t/a。 (2)板坯规格 中薄板坯厚度:135mm; 宽度:900---1550 mm; 长度:7.0~15.6 mm。 三炼钢板坯厚度:200 mm; 宽度:900~1550mm; 长度:4.O~9.0 mm。

(3)生产钢种(表1) 表1 鞍钢中薄板坯连铸连轧生产线生产的钢种 % (4)成品规格 带钢厚度:1.5~8.0 mm(已生产过1.3 mm); 带钢宽度:900~1 550 mm; 最大卷重:21 t; 最大单位卷重:16.4 kg/mm。 ASP生产线工艺流程 鞍钢ASP生产线工艺流程见图1。

薄板坯连铸连轧

薄板坯连铸连轧 薄板坯连铸连轧技术是 20 世纪 80 年代末世界钢铁工业发展的一项重大技术 , 它的开发成功是近终形浇铸技术的重大突破。按类型可分为CSP、ISP、FTSR、和CONROLL技术,但就不同类型的生产线来看,以CSP建设得最多[3]。 CSP(Compact Strip Production)即紧凑式板带生产工艺,是由德国施罗曼.西马克(SMS)公司研究开发的薄板坯连铸连扎技术,世界上第一条CSP生产线,于1989年在美国NUCOR公司的CRAWFORDSVILLE厂建成,投产后,取得满意的生产效果和良好的经济效益,因而得到广泛应用。目前,有38台CSP连铸机在内的24条CSP生产线广泛分布在北美、南美、欧洲、亚洲、非洲等世界各地,生产能力达到3900万吨/年[4,5]。 图1.1为CSP生产线示意图,工艺流程为:电炉(AD或DC)→钢包精炼炉→薄板坯连铸机→均热保温→热连轧机→层流冷却→地下卷取。该工艺设备结构简单,操作稳定,产量高。具有流程短、生产简便且稳定,产品质量好、成本低、有很强的市场竞争力等一系列突出优点。 图1.1 CSP工艺生产线 1-中间包;2-结晶器;3-切断剪;4-均热炉;5-事故剪;6-除鳞机;7-精轧机; 8-1号层流却;9-飞剪;10-生产薄规格的旋转式卷取机;11-2号层流冷却; 12-生产厚规格的常规卷取机 薄板坯连铸连轧工艺流程特点: (1) 整个工艺流程是由炼钢(电炉或转炉) -炉外精炼- 薄板坯连铸- 物流的时间节奏与温度衔接- 热连轧5 个单元工序组成, 将原来的炼钢厂和热轧厂紧凑地压缩, 有机地组合在一起。 (2) 在整个工序流程中, 炼钢炉、薄板坯连铸机和热连轧机都是刚性较强的工艺装置, 为了稳定地连续浇铸和轧制, 需匹配好各段物流。例如, 对于宽度1350~1600 mm的薄板坯, 若平均拉速为415 m/ min , 则转炉容量应在100 t以上。

中国薄板坯连铸连轧生产线建设状况统计

中国薄板坯连铸连轧生产线建设状况统计 截止到2009年,中国已建成和正在建设各种不同类型的薄板坯连铸一连轧生产线合计14条,铸机30流,将形成年生产能力3530万t(见表),到2007年,中国的薄板坯连铸一连轧产量达3073万t,2008年产量达2927.3万t。 表:中国薄板坯连铸-连轧生产线建设状况 序号钢铁公司工艺类型铸机流数开发商铸坯规格(厚×宽)/mm 产品厚度/mm 设计年产量/万t 轧机投产期 1 珠钢CSP 2 SMS (50-60)×(1000-1380) 1.2-12.7 180 6CVC 1999.8 2 邯钢CSP 2 SMS (60-90)×(900-1680) 1.2-12.7 247 1+6CVC 1999.12 3 包钢CSP 2 SMS (50-70)×(980-1560) 1.2-20.0 200 7CVC 2001.8 4 唐钢FTSR 2 Danieli (70-90)×(1235-1600) 0.8-12.0 250 2+5PC 2002.12 5 马钢CSP 2 SMS (50-90)×(900-1600) 1.0-12.7 200 7CVC 2003.9 6 涟钢CSP 2 SMS (55-70)×(900-1600) 1.0-12. 7 240 7CVC 2004.2 7 鞍钢ASP 2 鞍钢100/135×(900-1550) 1.5-25.0 240 1+6ASP 2000.7 8 鞍钢ASP 4 鞍钢135/170×(900-1550) 1.5-25.0 500 1+6ASP 2005 9 本钢FTSR 2 Danieli (70-85)×(850-1605) 0.8-12.7 280 2+5PC 2004.11 10 通钢FTSR 2 Danieli (70-90)×(900-1560) 1.0-12.0 250 2+5PC 2005.12 11 酒钢CSP 2 SMS (52-70)×(850-1680) 1.5-25.0 200 6CVC 2005.5 12 济钢ASP 2 鞍钢(135-150)×(900-1550) 1.2-12.7 250 1+6ASP 2006.11 13 武钢CSP 2 SMS (50-90)×(900-1600) 1.0-12.7 253 7CVC 2009.2 14 梅钢FTSR 2 Danieli (70-90)×(900-1560) 1.0-6.35 250 2+5PC 2010.11 合计 30 3530 2009-2010年国内高炉预计投产情况统计(万吨) 省份公司新增设备情况新增能力(万吨/年) 投产时间 河北河北兴华钢铁公司550m3*1 70 2009年1月 河北唐山国丰1780m3*1 160 2009年2月 江西新钢2500m3*1 210 2009年2月 新疆八钢2500m3*1 210 2009年2月 江苏兴澄特钢3200m3*1 260 2009年3月 内蒙古乌兰浩特钢铁503m3*1 70 2009年4月 河北邯郸新区3200m3*1 260 2009年4月 辽宁鞍钢鲅鱼圈4038m3*1 350 2009年4月 上海宝钢梅钢3200m3*1 260 2009年5月 河北唐山路港钢铁公司1160m3*1 120 2009年5月 河北首钢京唐5500m3*1 400 2009年5月 河北唐山瑞丰金友1580m3*1 150 2009年5月 天津天铁2800m3*1 220 2009年6月

薄板坯连铸连轧

薄板坯连铸连轧是生产热轧板卷的一项结构紧凑的短流程工艺,是继氧气转炉炼钢及连续铸钢之后,又一重大的钢铁产业的技术革命。薄板坯连铸连轧是将传统的炼钢厂和热轧厂紧凑地压缩并流畅地结合在一起。随着在大产业生产中的不断完善、不断发展,该工艺的节能和高效的特点突现出来,充分显示出该工艺的先进性、公道性和科学性,也给企业带来了巨大的经济效益。 薄板坯连铸连轧技术因众多的单位参与研究开发,已形成了各具特色的薄板坯连铸连轧生产工艺,如CSP、ISP、FTSR、CONROLL、TSP、QSP等。其中推广应用最多的是CSP工艺。各种薄板坯连铸连轧技术各具特色,同时又相互影响、相互渗透,并在不断地发展和完善。 一、三种薄板坯连铸连轧技术的各自现状: 1.1 CSP CSP是由德国西马克公司开发的世界上最早投入工业化生产的薄板坯连铸连轧技术,自1989年在纽柯公司建成第一条生产线以来,随着技术的不断改进,该生产线不断发展完善,现已进入成熟阶段。 CSP技术的主要特点是:(1)采用立弯式铸机,漏斗型直结晶器,刚性引锭杆,浸入式水口,连铸用保护渣,电磁制动闸,液芯压下技术,结晶器液压振动,衔接段采用辊底式均热炉,高压水除鳞,第一架前加立辊轧机,轧辊轴向移动,轧辊热凸度控制,板形和平整度控制,平移二辊轧机等。(2)可生产0.8mm或更薄的碳钢、超低碳钢。(3)生产钢种包括:低碳钢、高碳钢、高强度钢、高合金钢及超低碳钢。 1.2 ISP ISP是由德马克公司最早开发的,1992年1月在意大利阿尔维迪公司克雷莫纳厂建成投产,设计能力为50万吨/a。它是目前最短的薄板坯连铸连轧生产线,主要技术特点是:(1)采用直弧型铸机,小漏斗型结晶器,薄片状浸入式水口,连铸用保护渣,液芯压下和固相铸轧技术,感应加热后接克雷莫纳炉(也可用辊底式炉),电磁制动闸,大压下量初轧机+带卷开卷+精轧机,轧辊轴向移动,轧辊热凸度控制,板形和平整度控制,平移式二辊轧机。(2)生产线布置紧凑,不使用长的均热炉,总长度180m左右。从钢水至成卷仅需30min,充分显示其高效性。(3)二次冷却采用气雾或空冷,有助于生产较薄断面且表面质量要求高的产品。(4)整个工艺流程热量损失较小,能耗少。(5)可生产1.0mm或更薄的产品。1.3 FTSR FTSR是由意大利达涅利公司开发出的一种薄板坯连铸连轧工艺,有的也称FTSC。该技术具有相当的灵活性,能浇铸范围较宽的钢种。可提供表面和内部质量、力学性能、化学成分均匀的汽车工业用板。主要技术特点是:(1)采用直弧型铸机, H2结晶器,结晶器液压振动,三点除鳞,浸入式水口,连铸用保护渣,动态软压下(分多段,每段可单独),熔池自动控制,独立的冷却系统,辊底式均热炉,全液压宽度自动控制轧机,精轧机全液压的AGC,机架间强力控制系统,热凸度控

薄板坯连铸连轧(6)—鞍钢ASP(2150)

薄板坯连铸连轧(6)—鞍钢ASP(2150) https://www.360docs.net/doc/db17448490.html, 2006-12-19 鞍钢集团公司结合其三炼钢厂易地改造,在鞍钢西部地区新建了一条年产量为500万t的2150mm ASP连铸连轧生产线。该工程分2期实施:一期建1#、2#步进式加热炉,1架四辊可逆式粗轧机R1,1台切头飞剪,7机架精轧机组( F7机架预留),1套层流冷却装置,1#、2#2台卷取机;二期再建3#加热炉、3#卷取机。 鞍钢2150mm ASP生产线工艺布置如图1所示。 图1 鞍钢2150mmASP生产线工艺布置图 1—1#加热炉;2—2#加热炉;3—3#加热炉;4一E1立辊轧机;5一Rl粗轧机;6一E2立辊轧机;7一保温罩;8一飞剪;9一精轧前立辊轧机;10一精轧机组;l1一层流冷却装置;12一卷取机 产品品种及原料 生产的品种有:低碳钢、碳素结构钢、低合金钢、管线钢、深冲钢、耐候钢等。成品带钢厚1.8~25.4mm、宽1000~2000mm、钢卷内径为Φ762mm、外径为Φ1100~Φ2100mm、最大卷重37.3t。原料为连铸坯,连铸坯厚135、170、200mm,标准坯厚135mm,宽1000~2000mm,长15~18m,最大坯重37.9t。 主要工艺装备 (1)加热炉。设有3座步进梁式炉(其中3#加热炉二期实施),热装板坯入炉温度≥800℃,也可常温冷装,板坯出炉温度为1200~1250℃,加热能力为400t /(h·座)(热装)。 (2)高压水除鳞箱。其上、下各有2排喷水集管,高度可调,高压水出口压力

为23MPa,喷嘴有4×26个。 (3)E1、E2立辊轧机。其型式为附着上部驱动式(带液压AWC),最大单道次侧压量50mm,轧辊尺寸Φ1200/Φ1lOOmm×430mm,最大轧制力3800kN,轧制速度0~5.89m/s,主电机功率AC1200kW×2,转速200/400r/min。 (4)Rl粗轧机。为四辊可逆式,工作辊尺寸为Φ1250/Φ1150mm×2150mm,支撑辊尺寸为Φ1650/Φ1500mm×2150mm,最大轧制力50000kN,道次最大压下量50mm,主电机功率10000kW ×2 AC,转速40/9Or/min,轧制速度0~ 5.89m /s。 (5)保温罩。中间坯厚度为30~60mm,中间坯宽度为1000~200Omm,保温罩长度约为80m。 (6)废品推出机。为齿轮齿条式,最大推力为3×138kN,推出行程6000mm。 (7)切头飞剪。为转鼓式,剪切速度为0.5~ 2.5m/s,最大剪切断面为60mm×2000mm,剪切应力140MPa(带坯厚度为60mm,900℃),剪切温度≥900℃,最大剪切力13500kN,主电机功率:1600kW ×2。 (8)精轧前高压水除鳞箱。型式:双夹送辊高压水喷射式,高压水出口压力:23MPa,喷嘴数量:4×26个。 (9)精轧机组。精轧机性能参数见表1。 表1 精轧机组性能参数

薄板坯连铸连轧技术

薄板坯连铸连轧技术 薄板坯连铸连轧是20世纪80年代末开发成功的新技术。自1989年美国纽柯克拉兹维莱钢厂世界第一套薄板坯连铸连轧CSP生产线投产以来,该项技术发展很快,至今已建成和在建的薄板坯连铸连轧生产线(含中厚板坯连铸连轧)已近30条,生产能力达4000万吨以上,占热轧带钢总产量的11%。薄板坯连铸连轧技术除SMS开发的CSP外还有DEMAG的QSP、DANIELI的FTSR和V AI的CONROL 等5种类型。 实践证明,它们具有三高(装备水平高、自动化水平高、劳动生产效率高)、三少(流程短工序少、布置紧凑占地少、环保好污染少)和三低(能耗低、投资低、成本低)等优点。和传统工艺相比,薄板坯连铸连轧工艺还具有如下特点: ⑴由于板坯厚度较薄,它在结晶器内冷却强度大,柱状晶短,铸态组织晶粒细化。 ⑵直接轧制,取消了α—δ相变温度区的中间冷却,热轧变形在粗大奥氏体组织上直接进行,避免合金元素在板坯冷却过程中析出,而使成品组织得到弥散硬化和获得更精细、更均匀的金相组织。 ⑶均热工艺、辊底炉式均热炉保证了板坯在轧制过程中头尾温度的均匀和稳定,而使带钢全长的力学性能和厚度公差均匀一致。 ⑷强力高压水除鳞,保证带钢的表面质量。 ⑸高精度动态液压压下厚度自动控制(HAGC)、板形和平直度自动控制(PCFC)、精确的宽度和温度自动控制使带钢的几何尺寸

精度达到最高水平。 ⑹较高的轧制温度、进精轧机的开轧温度一般控制在1100~1150℃,比常规轧机进精轧高100~150℃。因此,即使精轧机架数少,也能更易轧制超薄热轧带钢。 ⑺由于薄板坯连铸连轧机生产线的小时产量主要取决于连铸机的拉速和板坯宽度,因此轧制薄规格带钢不会像传统轧机那样受到很大影响。 薄板坯连铸连轧机的上述特点使其在产品质量和薄规格轧制上具有较大优势。

连铸连轧杆工艺技术操作规程

山东平阴铝厂企业标准 QJ/PL03.4-2001 连铸连轧杆工艺技术 操作规程 2001—10—01发布2001—11—01实施 山东平阴铝厂

说明: 1.本规程由山东平阴铝厂科技处提出,由科技处组织起草. 2. 编制:邹永华、叶俊 审核:黄建芳 批准:谷吉存 参加讨论人员::黄建芳、沈其民、杨飞侠、王显锋、边红、 邹永华、赵凯

目录 一生产工艺流程图 (1) 二熔炼工艺技术操作规程 (1) 三浇铸工艺技术操作规程 (3) 四轧制工艺技术操作规程 (4) 五收杆工艺技术操作规程 (5) 六清炉工艺技术操作规程 (6) 七烘炉工艺制度 (6) 八检查、包装 (6) 附:连铸连轧杆生产工艺卡片

一、生产工艺流程图 铝杆 二熔炼工艺技术操作规程 1 新保温炉的使用 ①保温炉投入使用前,按烘炉工艺制度进行烘炉,待炉膛温度升到800℃以上时进行洗炉。 ②洗炉应用A199.70以上品位铝水,灌铝水占炉子容积的1/2,用大耙伸进熔体中充分搅拌,然后将铝水放出,如此再清洗一次。

按连铸连轧杆生产工艺技术要求进行配料。 3 装炉 ①一般固体炉料要在灌炉前加入。若为调整铝液温度或化学成份,需要加入固体炉料。固体炉料在加入之前,要在炉门预热,待干燥后再用大耙或钎子推入炉内。禁止向炉内扔甩固体炉料以免铝水溅到电热体上或者溅出伤人。 ②灌炉前要扒干净敞口包表面的浮渣,小心倒入炉内,要倒干净敞口包内的铝水。 ③装炉前要停电,加完炉料后,根据情况确定是否送电与关闭炉门。 ④将装入的铝水、固体炉料重量记入连铸连轧杆生产工艺卡片。 4 取样 ①取样温度720~740℃,当铝水温度高出这个温度时,要通过添加固体炉料来调整铝水温度,取样前铝水温度夏天720~730℃,冬天730~740℃。 ②取样部位:熔体中间部位。 ③取样前,必须充分搅拌,搅拌时间不少于5分钟。搅拌时,作到铝液“起波不起浪”。 ④搅拌后,立即取样进行分析,鉴定化学成分是否符合要求,取样前,取样勺要预热。 ⑤当成分不符合要求时,应采用加中间合金或稀释的方法重新配料,再进行二次取样分析。 ⑥将加入的中间合金的重量计入连铸连轧杆生产工艺卡片。 5 精炼 ①精炼之前温度720~740℃。 ②精炼所用保温砖必须预热,并且在四氯化碳中浸泡30分钟以上。 ③精炼器装入保温砖之前,先在炉门口予热。 ④精炼时,精炼器应在整个熔池内缓慢移动,沿整个熔池均匀精炼,时间不少于15分钟。 ⑤精炼剂用量0.5千克/吨铝。 ⑥将精剂量的用量计入卡片。

加热炉节能优化方法研究

加热炉节能优化方法研究 摘要:随着社会的发展和进步,冶钢冶铁,以及化学行业等都离不开使用加热 炉加热材料,从而满足生产作业需求。实际上对于加热炉的使用和技术体现,其 中需要考虑节能和减排,主要原因就在于加热炉的使用过程能源消耗较大,以此 其中一部分能源并未得到充分有效的利用,这样也就使得企业生产发展过程需要 投入更多的成本,进而生产经济效益也难以提升,相应的,这样也更是可以对社 会环境造成破坏与影响,因此需要重视对加热炉节能减排技术的应用。本文基于此,分析加热炉节能优化方法,旨在通过有效的分析和研究,为有关行业发展与 生产提供建议。 关键词:加热炉;节能优化;处理工艺 1引言 社会的发展以及经济、技术等的进步,促使更多行业获得了提升,具体关于 钢铁行业的发展,也更是跟随社会进步做出调整,诸如钢铁行业当中的冶金过程,需要使用一定的设施,即加热炉等,但对于加热炉的使用,能够对周围环境造成 影响和破坏,并不符合社会的节能减排理念。因此,文章针对当前各企业的轧钢 加热炉节能技术在应用时存在的问题进行简要分析,并就如何解决这些问题提出 相应的解决措施。 2当前加热炉节能技术在应用时存在的不足之处 2.1该技术的优化革新工作不到位,过于依靠国外技术 由于我国的钢材行业及发展起步时间较晚,所以相应的技术发展也较为落后。现阶段,我国所使用的轧钢加热炉的控制系统大多数是从国外的设计系统引进, 并在此基础上加以改造,所以轧钢加热炉使用过程中,由于国内外的使用环境存 在一定差异,这就造成加热炉在使用过程中不能满足企业发展的实际需求,进而 在应用过程中出现问题。除此之外,从事此方面工作的人才匮乏问题也在一定程 度上阻碍了轧钢加热炉节能技术的优化革新。缺乏相应的工作团队导致该技术不 能够有效与我国各企业的实际情况相结合,推动轧钢加热炉节能技术与企业的实 际发展状况高效融合,阻碍了企业经济效益的提升。所以目前我国的轧钢加热炉 节能技术的优化革新工作不到位,对于国外技术的依赖性较强,这方面的问题需 要引起各企业管理人员的高度重视。 2.2该技术自身存在缺陷,企业的轧钢加热炉管理工作不规范 由于轧钢加热炉在长期的使用过程中,受自身的工作环境等各方面因素的限制,在使用时容易使其控制系统存在一定的缺陷,在具体工作中就不能够实现全 自动化的加热过程,这就导致该技术在应用时不仅不能够产生节能的效果,在一 定程度上也会造成热量的加剧消耗,导致所产生的钢材不能够满足预期的需求, 给该技术的使用造成了一定的不利影响。同时,由于目前我国经济发展较为迅速,对于钢材的需求量也在不断上升,这就造成钢材企业在钢材市场中,仅仅重视轧 钢的数量,对于其质量不仅没有提高相关标准要求,而且还产生了一定忽视的情形,在钢铁企业的管理过程中存在严重的缺陷,降低了轧钢产品的质量。 3针对上述问题所提出的解决措施 3.1加大资金支持力度,提高技术的优化革新工作水平 首先,要想进一步降低轧钢加热炉在使用过程中所产生的能量损耗,企业就 要注重对该节能技术的创新工作给予足够的重视,企业就需要在此方面工作投入 足够的资金以及人员支持。只有资金保障工作到位,才能够引进先进的技术和设

加热炉的控制

二蒸馏加热炉的优化控制 陈坤 (中石化北京燕山分公司炼油厂北京 102503) 摘要:在常减压装置的工艺流程里,管式加热炉的主要任务是把原油或重油加热到一定温度,以保证下一道工序的顺利进行。加热炉出口温度的控制直接影响着该装置的各线的产品质量。本文就影响炉子出口温度变化的各种干扰进行了简单分析。炉子出口温度的变化对常减压各线产品有何影响进行剖析。然以霍尼韦尔的TDC3000为控制平台,从控制方案和控制操作等方面进行了优化,从而达到优化生产,提高效益的目的。 本文重点论述了控制方案的实施过程。例如在TDC3000系统里如何实现串级控制回路的主回路的单控,如何利用TDC3000提供的CL语言进行编程实现油/气燃料的自动切换的,如何实现简单操作和如何把控制操作简单明了地体现在流程图里。 关键词:串级控制 TDC3000 加热炉 CL语言 一.前言 在常减压装置里,炉子出口温度是决定汽化率,塔内各点温度以及热平衡的关键,对炉用空气预热温度,过热蒸汽温度及原油换热都有重要影响。要保持蒸馏塔的平稳操作,最重要的是要维持炉出口温度和原油流量的恒定。当处理量一定时,炉子出口温度如果偏低直接影响进塔油料的汽化量和带入的热量,相应地塔顶和侧线温度都要降低,产品质量也随之变轻,重油比例增大;相反,炉子出口温度偏高,会造成轻组分比例增大,重组分容易焦化,结焦,二蒸馏减压塔在2004就因为减低出口调节阀内结焦严重造成该控制阀无法打开,一致导致装置停工一次。 目前,二蒸馏装置的原油性质变化较大,所掺外油比例有逐渐加大的趋势,原油轻组分较多,这样为防止大量轻油汽化造成雾沫夹带严重,要求炉子出口温度一定要控制稳定。另外,因为炉子负荷的增加,炉管表面热强度超高,引起炉管局部过热,甚至烧坏,所以炉子出口温度对该装置的安全高效长期运行十分重要。 现在由于降能节耗已成为考核各装置的一个重要指标,所以该经常会根据燃料的市场价格来决定是否用油还是用气作为燃料。控制上就要求油/气能自动切换,即如果将油作为燃料时,要求气路作为手动辅助调节,并且将油路投自动的同时将气路控制自动切换到手动控制。这样就可以避免控制紊乱,所以,对炉子的控制要求更加严格和复杂。 二.加热炉的优化控制方案的设计 管式加热炉的主要任务是把原油或重油加热到一 定温度,以保证下一道工序的顺利进行。加热炉的工 艺流程图如1图所示。燃料油经过蒸汽雾化后在炉膛 中燃烧,被加热油料流过炉膛后,就被加热到出口温 度T1。在燃料油管道上安装一个调节阀,用它来控制 燃料油量以达到调节温度的目的。 引起温度T1改变的扰动因素很多,主要有: