熔体静电纺丝技术替代熔喷技术的探索

熔体静电纺丝技术替代熔喷技术的探索

邓荣坚,刘勇,丁玉梅,杨卫民

北京化工大学机电工程学院,北京(100029)

E-mail:drj0203@https://www.360docs.net/doc/d018712172.html,

摘要:静电纺丝是目前公认的制备超细纤维和纳米纤维最有效、最简单的方法。而熔喷技术是目前工业上非织造材料生产方法中能制造出最细纤维的方法。熔体静电纺丝虽然被认为是一种更经济、更环保、更安全的可替换溶液静电纺丝的方法,但到目前为止还没有实现工业化。本文通过对熔体静电纺丝技术与熔喷技术在原理、设备与模具、纤维质量和效率等方面的比较,分析了熔体静电纺丝技术替代熔喷技术的可能性,并总结了熔体静电纺丝技术的优点。

关键词:熔喷;熔体静电纺丝;成本

0. 引言

熔喷技术是依靠高速、高温气流喷吹聚合物熔体使其得到迅速拉伸而制备超细纤维的一种方法,它是目前工业上制备非织造材料最常用的方法之一,也是目前工业上非织造材料生产方法中能制造出最细纤维的方法,典型的熔喷纤维的直径为2000~5000nm[1]。静电纺丝是一种制备超细纤维和纳米纤维的重要方法,典型的静电纺丝纤维直径为40~2000nm[2]。熔体静电纺丝技术是静电纺丝技术的一个分类,目前通过此方法可以制备出5000 nm以下的超细纤维。目前关于静电纺丝的研究大多集中在溶液静电纺丝方面,对于熔体静电纺丝,由于其装置相对溶液静电纺丝复杂,而且其纺得的纤维比溶液静电纺丝纺得的纤维粗,因而对于它的研究相对较少[3][4]。溶液静电纺丝虽然可以纺出小至几十纳米的纤维,但溶剂的使用使它出现了一系列的问题:如溶剂的回收问题;应用于生物医药领域的安全问题;一些聚合物如聚丙烯和聚乙烯,在室温下找不到适当的溶剂配成溶液[5];溶剂的蒸发导致纤维表面不光滑,甚至出现缺陷;产量低,一般为0.6g/h[6],90%以上的溶液都以溶剂的形式蒸发掉;昂贵溶剂的使用会增加成本;喷丝孔容易堵塞,影响连续生产等。熔体静电纺丝不需要溶剂就可以纺丝,与溶液静电纺丝相比,它的研究价值更大,更有可能使静电纺丝技术走向工业化。

静电纺丝技术是公认的一种制备超细纤维的简单有效的方法,与熔喷技术相比,熔体静电纺丝技术的设备要简单的多,因而研究其代替熔喷技术具有较大的工业价值。

1. 原理的比较

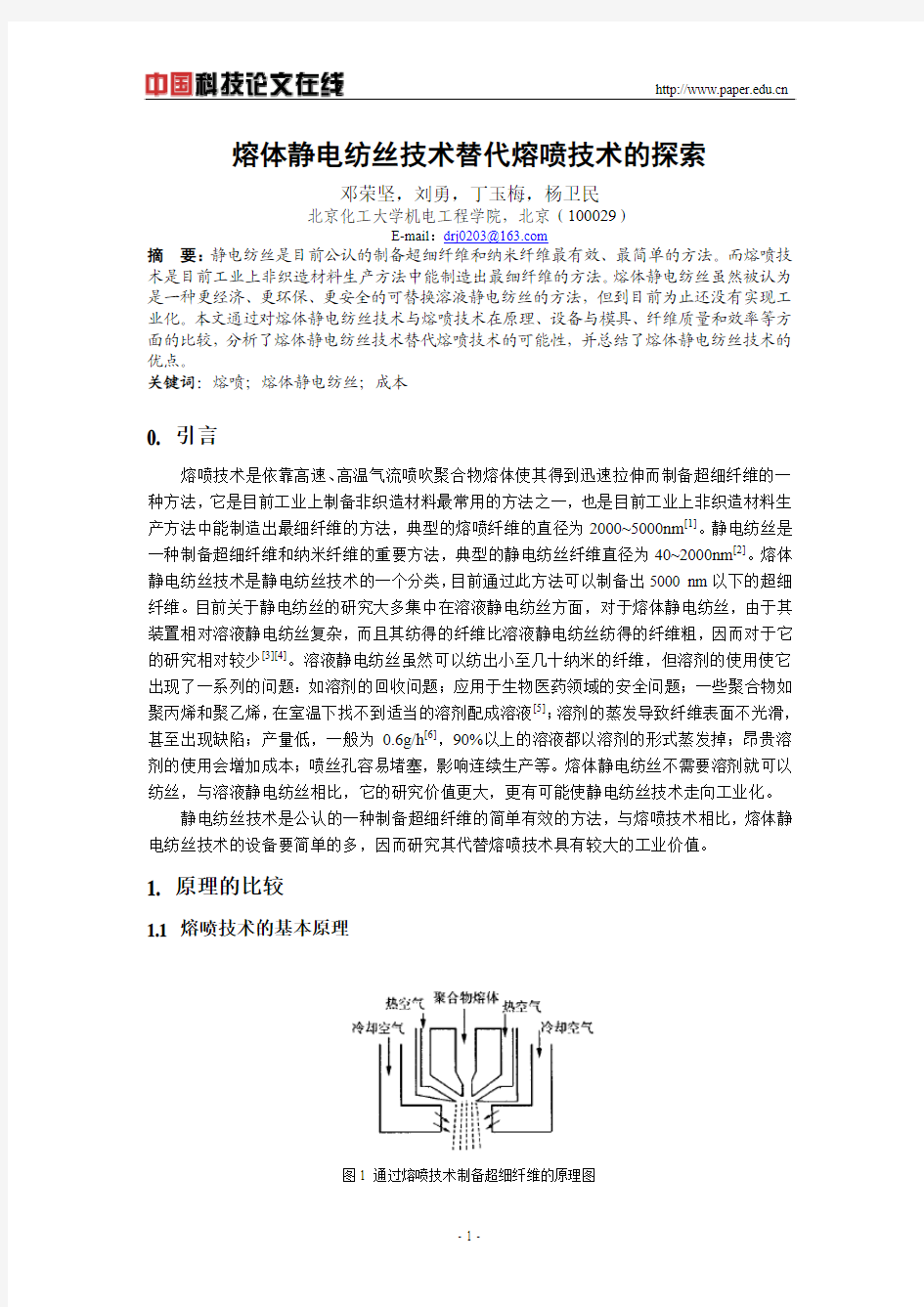

1.1 熔喷技术的基本原理

图1 通过熔喷技术制备超细纤维的原理图

如图1所示,聚合物熔体经过喷丝孔的末端时被两侧的高温高压牵引气流高速拉伸,经过热空气拉伸的纤维具有很高的温度,必须要经过强制冷却,因而喷丝孔下方设有冷却空气装置。熔体被热空流拉伸的过程是一个复杂的非稳态过程,熔体两侧的空气流必须均匀喷在熔体上才能得到高速拉伸的效果。所以,从原理上看,熔喷模头设计的关键是喷丝孔与气道的设计。

1.2 熔体静电纺丝技术的基本原理

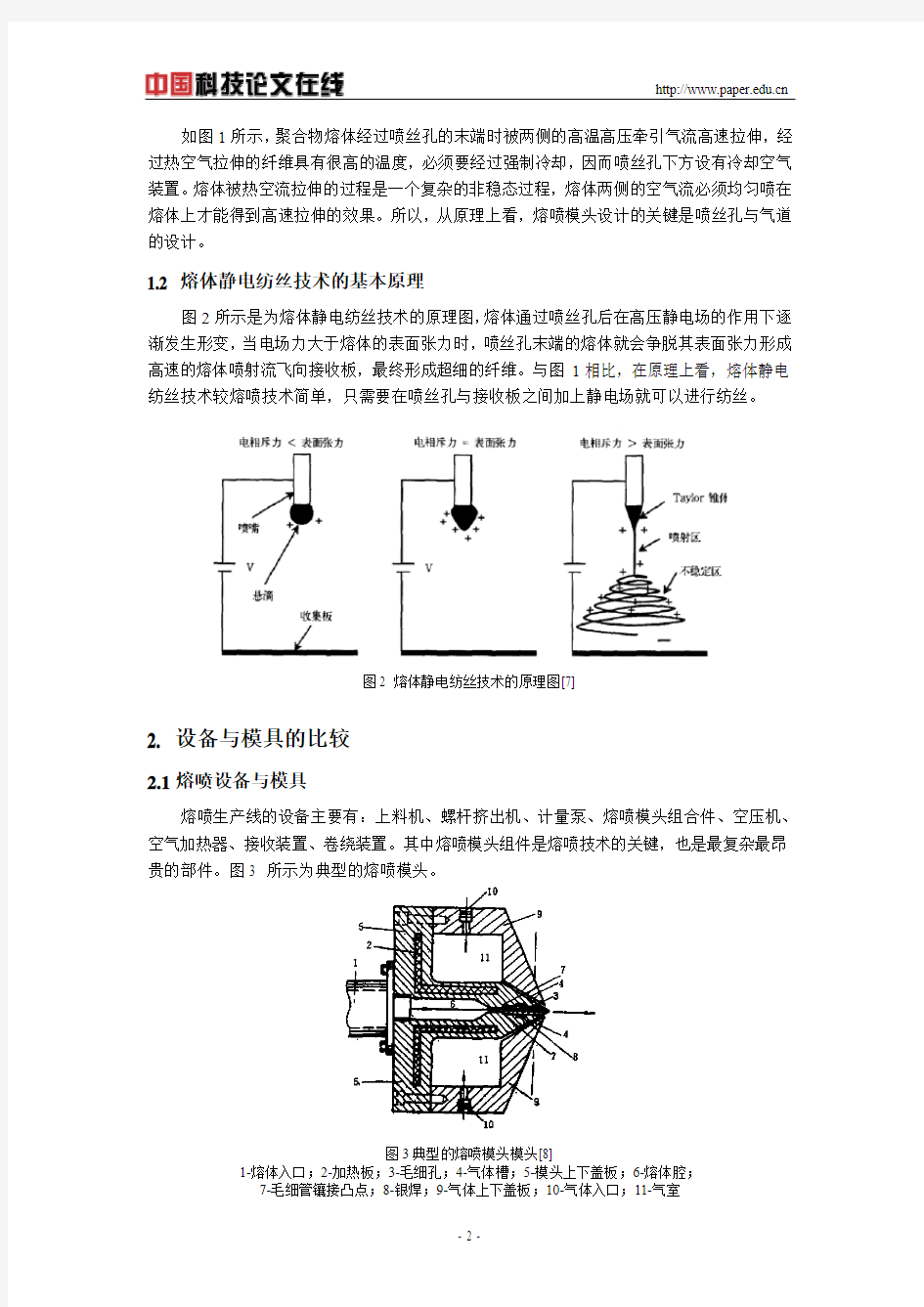

图2所示是为熔体静电纺丝技术的原理图,熔体通过喷丝孔后在高压静电场的作用下逐渐发生形变,当电场力大于熔体的表面张力时,喷丝孔末端的熔体就会争脱其表面张力形成高速的熔体喷射流飞向接收板,最终形成超细的纤维。与图1相比,在原理上看,熔体静电纺丝技术较熔喷技术简单,只需要在喷丝孔与接收板之间加上静电场就可以进行纺丝。

图2 熔体静电纺丝技术的原理图[7]

2. 设备与模具的比较

2.1熔喷设备与模具

熔喷生产线的设备主要有:上料机、螺杆挤出机、计量泵、熔喷模头组合件、空压机、空气加热器、接收装置、卷绕装置。其中熔喷模头组件是熔喷技术的关键,也是最复杂最昂贵的部件。图3 所示为典型的熔喷模头。

图3典型的熔喷模头模头[8]

1-熔体入口;2-加热板;3-毛细孔;4-气体槽;5-模头上下盖板;6-熔体腔;

7-毛细管镶接凸点;8-银焊;9-气体上下盖板;10-气体入口;11-气室

下面以非织造技术公司(NTI)研发的模块化熔喷模头为例作详细说明。该熔喷模头的特点有:每个模头可以容纳3排或3排以上的喷丝孔,每排每米可以拥有多达2880个喷丝孔,喷丝孔径最小直径为0.0635 mm。熔喷模头喷丝孔数多,孔径小,而且要求线性排列,因而给加工带来很大的困难。熔喷模头中,牵伸热空气通道的设计也是非常重要的,要求在整个熔喷模头长度方向上保持热空气流喷出速度和流量一致,以获得均匀的熔喷纤网,这就大大增加了模具加工的难度。

2.2熔体静电纺丝设备与模具

由于目前熔体静电纺丝技术还没有实现工业化,还处于实验研究阶段,所以还没有标准化的生产设备。根据熔体静电纺丝技术的基本原理,可以配置其工业化后的主要设备有:上料机、螺杆挤出机、计量泵、熔体静电纺丝模头、静电发生器、接收装置、卷绕装置等。基本上和熔喷工艺的设备差不多,最大的差别在于其模头的设计。由于在熔体静电纺丝模头中不需要布置热空气通道,因而会相对简单的多。

静电纺丝的低效率是制约其工业化的一个重要的因素。虽然熔体静电纺丝与溶液静电纺丝相比其效率要高得多,但由于纺丝过程熔体喷射流不会发生分化,也即纺丝过程在毛细管(常规的纺丝元件)末端只形成单根的喷射流,从而导致其纺丝效率不高。为了进一步提高熔体静电纺丝的效率,我们设计了一种高效率的熔体静电纺丝装置如图4所示,该装置的喷丝元件不是常规的毛细管,而是一个自行设计的喷头装置(已申请专利),熔体经过该喷头装置后在静电场的作用下能产生多股喷射流,从而大幅度提高静电纺丝的效率。采用此方法的熔体静电纺丝模头(采用多个喷头装置),不需要加工微细孔,因而其加工难度与熔喷模头相比要容易得多。

图4 高效熔体静电纺丝装置[10]

由于熔体静纺丝工艺需要的设备与熔喷工艺的设备基本相同(纺丝模具有区别),因而现有的熔喷生产线企业只需要在原有设备上更换静电纺丝模具就可以完成从熔喷生产线到熔体静电纺丝生产线的过渡,这就使生产企业的投资风险降到最低。另处用熔体静电纺丝法替代熔喷法还可以节省设备长期运行的维护成本(喷丝模头相对简单)。

3. 纤维的比较

3.1熔喷纤维

图5所示为典型的熔喷纤维的电镜照片,其直径大多数在10μm以下。由于熔喷工艺是

一个非稳态的纺丝过程,从熔喷模头喷丝孔到接收装置的整条纺丝线上,各种作用力不能保持动平衡,造成了熔喷纤维粗细长短的不一致。从图5中还可以看到,受热空气拉伸过的熔喷纤维表面不光滑,这会影响到纤维的强度。熔喷成形的纤维强度一般都较差,熔喷法非织造布实际应用时,主要是应用其超细纤维的特点。

图5 典型的熔喷纤维SEM图[8]

3.2熔体静电纺丝纤维

图6 熔体静电纺丝PP纤维的SEM图(每小格20μm)

图6所示为采用自行研制的高效率熔体静电纺丝装置制得的PP纤维,纺丝电压40Kv,接收距离13cm,纺丝温度250o C,纺丝原料PP的熔体流动速率为1000g/10min,纤维的平均直么为7.4μm。从图中可以看到,熔体静电纺丝纤维直径分布均匀,纤维表面相当光滑,与熔喷纤维相比,其纤维质量要好得多。用熔体静电纺丝法制备非织造材料可以得到更细的纤维(我们纺得最细的纤维为190 nm)、更好的过滤性能,使非织造布的表面更柔软,手感更好。静电纺丝纤维除了应用在无纺布这一领域外,它还有很多其它的应用领域,如可用于

纤维增强复合材料、生物医学领域、电子器件等。

4. 效率的比较

4.1熔喷生产线的效率

目前熔喷技术已经实现工业化,据不完全统计,截至2005年初,全国共有连续式熔喷

生产线(不包括SMS复合生产线中的熔喷)23条,其中进口线5条,其余均为国产线。间歇

式生产线将近300条.熔喷生产线的总生产能力接近3万t·a-1,2004年的实际生产量达1.85

万t,约占世界熔喷总产量的l0%[9]。表1所示为国内熔喷法非织布(连续线)年产1000t

的生产企业(2004年统计数据)。

表1所示为国内熔喷法非织布(连续线)年产1000t的生产企业[9]

连续式间歇式生产能力

条数幅宽/ m 条数/(t·a-1)天津泰达股份有限公司 2 1.6、2.4 0 2000 江阴金凤非织造布制品有限公司 2 1.6、2.4 0 2000 山东俊富无纺布有限公司 1 3.2 0 2000 安徽奥宏超细滤材有限公司 2 1.6 3 1500 邢台华邦非织造布有限公司 2 1.6 14 1500

4.2熔体静电纺丝的效率

目前熔体静电纺丝技术还没有实现工业化,其生产能力可以通过估算来进行比较。通

过我们研制的高效率熔体静电纺丝装置进行纺丝,单个喷丝头的效率可以达到4g/h[10]。以

NTI公司研究的模块化模头为参考对照,该模头每排每米可以拥有多达2880个喷丝孔,一

个3排3米宽的模头就有25920个喷丝孔。这样一台有25920个喷丝孔的熔体静电纺丝机器

的效率为103kg/h,一条连续生产线的效率就是902t·a-1,两条连续生产线的生产能力就达到

1804t·a-1。这样效率已经可以和熔喷生产线的效率相媲美。

5. 结论

通过对熔喷技术与熔体静电纺丝技术在原理、设备与模具、纤维质量和效率等方面的比

较,得出以下结论:

1)熔体静电纺丝技术很有可能替代目前得到广泛应用的熔喷技术应用于非织造材料的

制造。

2)用熔体静电纺丝法制备非织造材料可以得到更细的纤维、更好的过滤性能,使非织

造布的表面更柔软,手感更好。

3)用熔体静电纺丝法替代熔喷法可以使节省一次性投资的成本,还可以节省设备长期

运行的维护成本(喷丝模头相对简单)。

参考文献

[1] Gregory. F. Ward. 用于过滤介质的熔喷法纳米纤维[J]. 合成纤维. 2006,(4): 51~52.

[2] 吴大诚,杜仲良,高绪珊. 纳米纤维[M]. 北京:化学工业出版社. 2003,43~45.

[3] Warner S, Fowler A, Jaffe M, Patra P, Ugbolue S, Coates J,Subramanian C. Cost Effective Nanofiber

Formation: Melt Electrospinning[R]. US National Textile Center Annual Report: 2005.

[4] 袁晓燕,吴卫星,盛京. 熔融电纺制备PE/PP共混纤维[J].天津大学学报,2006,39(10),1232~1236.

[5] Zhou H, Green TB,Joo YL. The thermal effects on electrospinning polylactic acid melts [J]. Polymer 2006;

47:7497~505.

[6] Deitzel J, Tan NCB, Kleinmeyer J, Rehrmann J, Tevault D, Reneker D, Sendijarevic I, McHugh

A..Generation of polymer nanofibers through electrospinning[R]. Army Research Labs 1999.

[7] 小村伸弥. 用静电纺丝开发新型纳米纤维非织造布[J]. 日本纤维机械学会志. 2006,(4):29~33.

[8] 柯勤飞、靳向煜. 非织造学[M]. 东华大学出版社. 2004.

[9] 谢明, 韩涛. 熔喷法非织造布的现状及发展趋势[J]. 纺织导报. 2005,(6): 106~114

[10] 邓荣坚, 刘勇, 丁玉梅, 杨卫民. 熔体静电纺丝法制备纳米纤维的探索[J]. 材料科学与工艺,已接收Investigation on melt electrospinning technology substitutes

for melt blowing technology

Deng Rongjian, Liu Yong, Ding Yumei, Yang Weimin

College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing (100029)

Abstract

Electrospinning has been recognized to be the most effect and simplest method to produce ultrathin fibers and nanofibers, while melt blowing technology is one of the methods to produce nonwoven materials, whose fibers are the thinnest in industry. Melt electrospinning is a cheaper, more environmentally friendly, and safer alternative to solution electrospinning, however, its industrialization does not come true till now. This paper studied on the probability of melt electrospinning technology substitutes for melt blowing technology by Comparing their theory, device and mould, fiber quality and efficiency. Summarize the advantages of melt electrospinning technology.

Keywords: melt blowing;melt electrospinning; cost