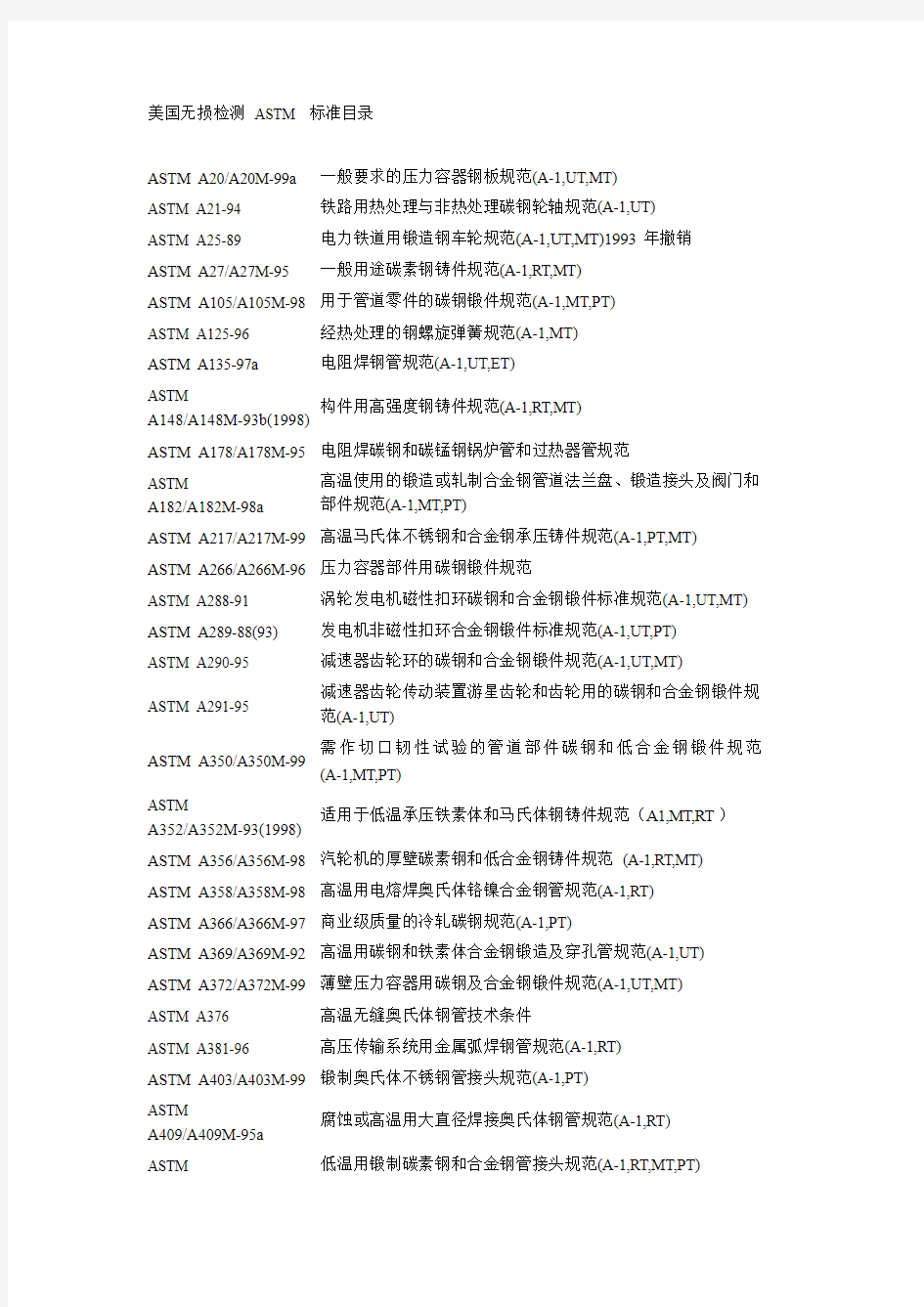

美国无损检测

ASTM A20/A20M-99a 一般要求的压力容器钢板规范(A-1,UT,MT)

ASTM A21-94 铁路用热处理与非热处理碳钢轮轴规范(A-1,UT) ASTM A25-89 电力铁道用锻造钢车轮规范(A-1,UT,MT)1993年撤销ASTM A27/A27M-95 一般用途碳素钢铸件规范(A-1,RT,MT)

ASTM A105/A105M-98 用于管道零件的碳钢锻件规范(A-1,MT,PT)

ASTM A125-96 经热处理的钢螺旋弹簧规范(A-1,MT)

ASTM A135-97a 电阻焊钢管规范(A-1,UT,ET)

ASTM

A148/A148M-93b(1998)

构件用高强度钢铸件规范(A-1,RT,MT)

ASTM A178/A178M-95 电阻焊碳钢和碳锰钢锅炉管和过热器管规范

ASTM

A182/A182M-98a 高温使用的锻造或轧制合金钢管道法兰盘、锻造接头及阀门和部件规范(A-1,MT,PT)

ASTM A217/A217M-99 高温马氏体不锈钢和合金钢承压铸件规范(A-1,PT,MT) ASTM A266/A266M-96 压力容器部件用碳钢锻件规范

ASTM A288-91 涡轮发电机磁性扣环碳钢和合金钢锻件标准规范(A-1,UT,MT) ASTM A289-88(93) 发电机非磁性扣环合金钢锻件标准规范(A-1,UT,PT)

ASTM A290-95 减速器齿轮环的碳钢和合金钢锻件规范(A-1,UT,MT)

ASTM A291-95 减速器齿轮传动装置游星齿轮和齿轮用的碳钢和合金钢锻件规范(A-1,UT)

ASTM A350/A350M-99 需作切口韧性试验的管道部件碳钢和低合金钢锻件规范(A-1,MT,PT)

ASTM

A352/A352M-93(1998)

适用于低温承压铁素体和马氏体钢铸件规范(A1,MT,RT)ASTM A356/A356M-98 汽轮机的厚壁碳素钢和低合金钢铸件规范(A-1,RT,MT) ASTM A358/A358M-98 高温用电熔焊奥氏体铬镍合金钢管规范(A-1,RT)

ASTM A366/A366M-97 商业级质量的冷轧碳钢规范(A-1,PT)

ASTM A369/A369M-92 高温用碳钢和铁素体合金钢锻造及穿孔管规范(A-1,UT) ASTM A372/A372M-99 薄壁压力容器用碳钢及合金钢锻件规范(A-1,UT,MT) ASTM A376 高温无缝奥氏体钢管技术条件

ASTM A381-96 高压传输系统用金属弧焊钢管规范(A-1,RT)

ASTM A403/A403M-99 锻制奥氏体不锈钢管接头规范(A-1,PT)

ASTM

A409/A409M-95a

腐蚀或高温用大直径焊接奥氏体钢管规范(A-1,RT) ASTM 低温用锻制碳素钢和合金钢管接头规范(A-1,RT,MT,PT)

A420/A420M-96a

ASTM A426-92 高温用离心铸造铁素体合金钢管规范(A-1,RT,UT,PT,MT)

ASTM

A450/A450M-96a 一般要求的碳钢、铁素体合金钢和奥氏体合金钢管规范(A-1,UT,ET)

ASTM A451-93(1997) 高温用离心铸造奥氏体钢管规范(A-1,RT,PT)

ASTM A452-88 高温用离心铸造奥氏体钢冷变形管规范(A-1,UT)1995年撤销ASTM A469-94a 发电机转子用真空处理钢锻件规范(A-1,UT,MT)

ASTM A470-98 涡轮机转子和主轴用真空处理的碳钢和合金钢锻件规范(A-1,UT,MT)

ASTM A471-94 涡轮机转子圆盘和叶轮用的真空处理合金钢锻件规范(A-1,UT,MT)

ASTM A490-97 经热处理的150KSi(1035MPa) 抗拉强度钢结构螺栓规范(F-16,MT)

ASTM A508/A508M-95 压力容器用淬火及回火真空处理的碳钢和合金钢锻件规范(A-1,UT,MT)

ASTM A513-98 电阻焊机加工的碳钢和合金钢管规范(A-1,UT,ET)

ASTM

A514/A514M-94a

可焊的高屈服强度、淬火及回火的合金钢板材规范(A-1,MT) ASTM A521-96 一般工业用钢制封闭模锻件规范(A-1,RT,UT,MT)

ASTM

A522/A522M-95b 低温用含8%和9%镍合金钢锻造或轧制法兰盘、接头、阀门和部件规范(A-1,UT,PT)

ASTM A530-87 一般要求的特殊碳钢和合金钢管技术条件

ASTM A535-85(92) 特殊质量的滚珠和滚柱轴承钢规范(A-1,MT)1998年撤销ASTM A540/A540M-98 特殊用途的合金钢螺栓材料规范(A-1,UT,MT)

ASTM A541/A541M-95 压力容器零件用淬火和回火碳钢及合金钢锻件规范(A-1,UT,MT)

ASTM A556/A556M-96 无缝冷拉碳钢给水加热器管的标准规范(A-1,UT,ET)

ASTM

A557/A557M-90A 电阻焊碳钢给水加热器管的标准规范(A-1,UT,ET)1995年撤销由A178取代

ASTM A579-92(1996) 超高强度合金钢锻件规范(A-1,UT,MT,PT)

ASTM A583-93(1999) 铁路铸钢车轮规范(A-1,UT,MT,PT)

ASTM A587-96 化工用电焊低碳钢管规范(A-1,UT,ET)

ASTM A600-92a(1999) 高速工具钢规范(A-1,UT)

ASTM A608-91a(1998) 高温承压离心铸造铁-铬-镍高合金管规范(A-1,RT,PT) ASTM A632-98 公用设施用无缝和焊接奥氏体不锈钢小径管规范(A-1,PT) ASTM A646-95 航空航天锻件用优质合金钢大钢坯及钢坯规范(A-1,UT,MT)

ASTM

A649/A649M-98a

波纹纸板加工机用锻钢轧辊规范(A-1,MT)

ASTM A660-96 高温用离心铸造碳钢管规范(A-1,RT,UT,MT)

ASTM A668-96 一般工业用碳钢及合金钢锻件规范(A-1,UT,MT)

ASTM A671-96 低于等于大气温度下用电熔焊钢管规范(A-1,UT,MT,PT) ASTM A672-96 中温高压用电熔焊钢管规范(A-1,UT,MT,PT)

ASTM A681-94 合金工具钢规范(A-1,UT)

ASTM A686-92 碳素工具钢规范(A-1,UT)

ASTM A688/A688M-98 奥氏体不锈钢给水加热器焊接管规范(A-1,ET)

ASTM A691-98 高温高压用电熔焊碳钢及合金钢管规范(A-1,RT,UT,MT,PT) ASTM A703/A703M-99 普通承压钢铸件规范(A-1,RT,UT,MT,PT)

ASTM A707/A707M-98 低温用碳钢及合金钢锻造法兰盘规范(A-1,MT,PT)

ASTM A709-93A 桥梁结构钢规范(A-1,UT)

ASTM A711-92(1996) 锻造用碳钢和合金钢大钢坯、钢坯及扁钢坯规范(A-1,UT,MT) ASTM A723/A723M-94 高强度承压件用合金钢锻件规范(A-1,UT,MT)

ASTM A727/A727M-97 有固有切口韧性要求的碳钢管锻件规范(A-1,MT,PT)

ASTM A729-93 公交及电力铁路系统用热处理合金钢车轴规范(A-1,UT)

ASTM A732/A732M-98 普通碳钢和低合金钢熔模铸件及高温高强钴合金熔模铸件规范(A-1,RT,MT,PT)

ASTM A743/A743M-93 普通铁-铬、铁-铬-镍和镍基抗蚀铸件规范(A-1,RT,MT,PT)

ASTM

A744/A744M-98a

恶劣条件下使用的铁-铬-镍及镍基抗蚀铸件规范(A-1,RT,PT) ASTM A747/A747M-99 沉淀硬化不锈钢铸件规范(A-1,RT,MT,PT)

ASTM

A757/A757M-90(1996) 承压与其他低温应用的铁素体和马氏体钢铸件规范(A-1,MT,PT)

ASTM A758/A758M-98 改善切口韧性的变形碳钢管接头对接焊规范(A-1,MT,PT)

ASTM

A765/A765M-98a 有强制性韧性要求的碳钢和低合金钢压力容器部件锻件规范(A-1,UT,MT,PT)

ASTM A768-95 涡轮机转子和轴用真空处理12% 铬合金钢锻件规范(A-1,UT,MT)

ASTM

A802/A802M-95(1996)

钢铸件表面目视检验实施方法(A-1)

ASTM A880-95 对进行钢、不锈钢和相关合金检验的试验室和机构进行评价的准则

ASTM A903/A903M-91 磁粉和液体渗透检验时钢铸件表面验收规范(A-1)

ASTM A990-98 工作在腐蚀条件下特殊控制的铁-铬-镍合金铸造承压件规范

ASTM B26-99 铝合金砂型铸件规范(B-7,RT,PT)

ASTM B42-98 标准尺寸无缝铜管规范(B-5,ET,LT)

ASTM B43-98 标准尺寸无缝红铜管规范(B-5,ET,LT)

ASTM B75-99 无缝铜管规范(B-5,ET,LT)

ASTM B80-97 镁合金砂型铸件规范(B-7,RT,PT)

ASTM B88-99 无缝铜水管规范(B-5,ET,LT)

ASTM B108-99 铝合金硬模铸件规范(B-7,RT,PT)

ASTM B111-98 铜和铜合金无缝冷凝器管和水管口密套材料规范(B-5,ET,LT) ASTM B137-89 铝表面上的阳极钝化层重量的标准测试方法(B-8)

ASTM B161-93 镍无缝管和管材规范(B-2,LT)

ASTM B163-98a 无缝镍和镍合金冷凝器管和热交换器管规范(B-2,LT) ASTM B165-93 镍-铜合金(UNS N04400)无缝管和管材规范(B-2,LT)

ASTM B234/B234M-95 冷凝器和热交换器用铝合金冷拉无缝管规范(B-7,LT) ASTM B302-98 无螺纹铜管规范(B-5,LT)

ASTM B306-99 铜排水管(DWV) 规范(B-5,ET,LT)

ASTM B315-99 铜合金无缝管及管材规范(B-5,ET,LT)

ASTM B338-99 冷凝器和热交换器用无缝和焊接钛及钛合金管规范(B-10,UT,LT)

ASTM B350/B350M-96 核应用锆和锆合金锭规范(B-10,UT)

ASTM B353-95 核应用变形锆和锆合金无缝及焊接管规范(B-10,UT)

ASTM B359-98 带整体散热片的铜和铜合金无缝冷凝器管和热交换器管规范(B-5,ET,LT)

ASTM B363-99a 无缝和焊接非合金钛接头和钛合金接头规范(B-10,RT,LT) ASTM B394-96 铌和铌合金无缝和焊接管规范(B-10,LT)

ASTM B423-99 镍-铁-铬-钼-铜合金(UNS N08825)无缝管和管材规范(B-2,LT) ASTM B444-94 镍-铬-钼-铌合金(UNS N06625)无缝管和管材规范(B-2,LT)

ASTM B445-87 镍-铬-铁-铌-钼-钨合金(UNS N06102)无缝管和管材规范(B-2,LT)1995年撤销

ASTM B462-97 耐高温腐蚀的UNS N08020,UNS N08024,UNS N08026和UNS N08367合金管法兰盘,锻造接头和阀门及零件规范(B-2,LT)

ASTM B464-99 UNS N08020,UNS N08026和UNS N08024合金焊接管规范(B-2,LT)

ASTM B466/B466M-98 铜-镍无缝管和管材规范(B-5,ET,LT) ASTM B467-88(1997) 铜-镍焊接管规范(B-5,RT,ET,LT)

ASTM B468-99 UNS N08020,UNS N08026和UNS N08024合金焊接管规范(B-2,UT,ET,LT)

ASTM B469-94 承压的铜合金无缝管规范(B-5,LT)

ASTM B474-99 UNS N08020,UNS N08024和UNS N08026镍合金电熔焊管规范(B-2,RT,LT)

ASTM B491-95 一般用途铝和铝合金挤压圆管规范(B-5,LT)

ASTM B495-90(1995) 锆及锆合金锭规范(B-10,UT)

ASTM B509-83 对核用镍合金板的补充要求1990年撤销

ASTM B510-83 核用镍合金棒和条的补充要求规范1990年撤销

ASTM B513-85 核用镍合金无缝管附加要求技术条件1990年撤销

ASTM B514-95 镍-铁-铬合金焊接管规范(B-2,UT,ET,LT)

ASTM B515-95 镍-铁-铬合金(UNS N08800)焊接管规范(B-2,UT,ET,LT) ASTM B516-98 镍-铬-铁合金(UNS N06600)焊接管规范(B-2,UT,ET,LT) ASTM B517-98 镍-铬-铁合金(UNS N06600)焊接管道管规范(B-2,UT,ET,LT) ASTM B521-98 钽和钽合金无缝和焊接管规范(B-10,LT)

ASTM B523-97 冷凝器和热交换器用无缝和焊接锆及锆合金管规范(B-10,LT) ASTM B543-96 铜和铜合金热交换器焊接管规范(B-5,ET,LT)

ASTM B546-98 镍-铁-铬-硅合金(UNS N08330)电熔焊管规范(B-2,RT,LT) ASTM B547-95 铝合金成形和弧焊圆管规范(B-7,RT)

ASTM B554 非金属基体上金属涂层厚度的测量方法1987年撤销由B659取代

ASTM B587-97 黄铜焊接管规范(B-5,ET,LT) ASTM B608-95 铜合金焊接管规范(B-5,LT)

ASTM B640-93 用于空气调节和制冷设备的焊接铜管及焊接铜合金管规范(B-5,ET)

ASTM B641-93 无缝和焊接铜分配管(D型)规范(B-5,ET)1996年撤销

ASTM B 659-1990(1997) 金属和无机物涂层测厚Measuring Thickness of Metallic and Inorganic Coatings

ASTM B 681-1988(1994) 用光切显微镜测量铝阳极化覆盖层厚度及不透明表面上其他透明覆盖层厚度的方法

ASTM B 1149-87B 红外线热成象无损检测术语定义

ASTM C 215-1997 混凝土试样横向、纵向和扭转基频的检测方法ASTM C 803-1997 检测硬化混凝土抗渗透性的方法

ASTM C 805-1997 检测硬化混凝土回弹数的方法

ASTM C 1040-93(2000) 用核方法系统检测未硬化和已硬化混凝土密度的方法ASTM C 1074-98 用老化法评估混凝土强度实施方法

ASTM C 1133-96 用无源(被动)γ射线分段扫描法无损鉴定低密度特殊核材料废料方法

ASTM C 1175-1999a 高级陶瓷无损检验方法与标准指南

Guide to Test Methods and Standards for Nondestructive Testing of Advanced Ceramics

ASTM C 1221-92(1998) 用γ射线谱无损分析均匀溶液中特殊核材料的方法

ASTM C 1279-94 退火、热强化和充分回火平板玻璃中边缘和表面应力的无损光弹测量法

ASTM C 1316-95 用锎252慢化器通过无源活化中子计数,无损检定核废料方法ASTM C 1458-2000 用热量计无损检定钚、氚和镅241方法

ASTM C1490-2001 无损化验人员的选择、培训和资格鉴定的标准指南

Standard Guide for the Selection, Training and Qualification of Nondestructive Assay (NDA) Personnel

ASTM D129-78 石油产品含硫量的标准试验方法

ASTM D808-76 石油产品含氯量的标准试验方法

ASTM D1005-95 用测微计测量有机复盖层干膜厚度(D-1)

ASTM D1186-2001 铁基非磁性涂层干膜厚度无损测量的标准试验方法

Standard Test Methods for Nondestructive Measurement of Dry Film Thickness of Nonmagnetic Coatings Applied to a Ferrous Base

ASTM D1400-1994 非铁金属基表面非导电涂层干膜厚度的无损测量方法

Test Method for Nondestructive Measurement of Dry Film Thickness of Nonconductive Coatings Applied to a Nonferrous Metal Base

ASTM D2562-1994 增强热固塑料模制部件中目视缺陷的分类

Classifying Visual Defects in Parts Molded from Reinforced Thermosetting Plastics

ASTM D2563-94 玻璃增强塑料层压件目视缺陷分类标准实施方法(D-20)

ASTM D3124-1998 用红外光谱法测定聚乙烯中乙烯叉不饱和性的试验方法

Test Method for V inylidene Unsaturation in Polyethylene by Infrared Spectrophotometry

ASTM D3677-1990 用红外分光光度法鉴别橡胶的试验方法

Test Methods for Rubber - Identification by Infrared Spectrophotometry

ASTM D3701-2001 低分辨核磁共振谱法测定航空涡轮机燃料中氢含量的试验方法Test Method for Hydrogen Content of A viation Turbine Fuels by Low Resolution Nuclear Magnetic Resonance Spectrometry (05.02)

ASTM D4385-1995 热固增强塑料产品目视缺陷分类

Practice for Classifying Visual Defects in Thermosetting Reinforced Plastic Pultruded Products (94-3, Items 58, 100)

(08.03)

ASTM D4602-1993 使用循环负荷动态偏转设备的路面无损检测

Nondestructive Testing of Pavements Using Cyclic-Loading Dynamic Deflection Equipment

ASTM D4541-1995 用便携式粘合试验仪测定涂层脱落强度的试验方法

Test Method for Pull-off Strength of Coatings Using Portable Adhesion Testers

ASTM D4748-1996 用短脉冲雷达测量粘合路面层厚度方法

ASTM D4788-1988 利用红外温度记录法探测桥面分层的试验方法

Test Method for Detecting Delaminations in Bridge Decks Using Infrared Thermography

ASTM D4991-1994 用真空法进行空容器泄漏检测的试验方法

Test Method for Leakage Testing of Empty Containers by V acuum Method

ASTM D5477-1995 傅里叶转换红外光谱法(FTIR)识别聚合层或夹杂物的实施规程Practice for Identification of Polymer Layers or Inclusions by Fourier Transform Infrared Spectroscopy (FT-IR) (08.03)

ASTM D5845-1996 用红外光谱法测定汽油中MTBE、ETBE、TAME、DIPE、甲醇、乙醇和叔丁醇的试验方法

Test Method for Determination of MTBE, ETBE, TAME, DIPE, Methanol, Ethanol and Tert-Butanol in Gasoline by Infrarred Spectroscopy

ASTM D6667-2001 利用紫外荧光测定液化石油气和气态烃中总挥发硫的试验方法Test Method for Determination of Total V olatile Sulfur in Gaseous Hydrocarbons and Liquefied Petroleum Gases by Ultraviolet Fluorescence

ASTM E140-2002 金属硬度换算表Hardness Conversion Tables for Metals

ASTM E168-1999 红外定量分析的通用技术General Techniques of Infrared Quantitative Analysis

ASTM E215-86 测量残余应力用х射线衍射仪装置的确定方法ASTM E251-86 粘贴式电阻应变仪特性的检测方法

ASTM E283 外部窗户防护墙、门的空气泄漏检测方法ASTM E425-85 泄漏试验名词定义

ASTM

E427-1996(2000) 用卤素检漏器(碱离子二极管)检漏的实施方法

Practice for Testing for Leaks Using the Halogen Leak Detector (Alkali-Ion Diode)

ASTM

E432-1997(2004)

检漏方法选用指南Guide for Selection of a Leak Testing Method ASTM E448-1982 金属材料的肖氏(回跳)硬度试验Scleroscope Hardness Testing

of Metallic Materials

ASTM E453-79(1996) 燃料元件包复层检验及机械性能的测定

ASTM

E479-1996(2000) 泄漏检测规范制定指南Guide for Preparation of a Leak Testing Specification

ASTM E493-1997 用质谱检漏仪以外漏方式检验的试验方法

Test Methods for Leaks Using the Mass Spectrometer Leak Detector in the Inside-Out Testing Mode

ASTM

E498-1996(2000) 用质谱检漏仪或残余气体分析仪以示踪探头方式检漏的试验方法

Test Methods for Leaks Using the Mass Spectrometer Leak Detector or Residual Gas Analyzer in the Tracer Probe Mode

ASTM

E499-1995(2000) 用质谱检漏仪以探头方式检漏的试验方法

Test Methods for Leaks Using the Mass Spectrometer Leak Detector in the Detector Probe Mode

ASTM E515-95(2000) 应用发泡技术的泄漏检测Test for Leaks Using Bubble Emission Techniques

ASTM E543-2004 评估无损检测机构的实施方法Practice for Evaluating Agenc ies that Perform Nondestructive Testing

ASTM E605-1993 建筑部件喷涂耐火材料(SFRM)厚度和密度的试验方法

Test Methods for Thickness and Density of Sprayed Fire-Resistive Material (SFRM) Applied to Structural Members (04.11)

ASTM E659-85 测量金属和无机涂层厚度的指导性标准ASTM E677 球形磨口接头检漏方法

ASTM E741 用示踪物稀释法检测建筑物的空气泄漏ASTM E779 用鼓风机增压法检测建筑物的空气泄漏ASTM E783 外部窗门空气泄漏的现场检测

ASTM E837-85 用孔式应变仪测量残余应力的方法

ASTM

E908-1998(2004) 气体参考泄漏的校验Practice for Calibrating Gaseous Reference Leaks

ASTM E977-84(89) 导电材料热电分选实施方法Practice for Thermoelectric Sorting of Electrically Conductive Materials

ASTM

E998-1984(1999) 均匀静态承载影响下窗户、幕墙和门上玻璃结构性能的无损检测方法

Test Method for Structural Performance of Glass in Windows, Curtain Walls, and Doors under the Influence of Uniform Static Loads by Nondestructive Method (04.11)

ASTM E1002-94 用超声波检验漏道的试验方法

ASTM 静水压检漏的试验方法Test Method for Hydrostatic Leak

E1003-1996(2000) Testing

ASTM E1006-85 氨量热器检漏方法

ASTM E1066-95(2000) 氨比色法检漏的试验方法Test Method for Ammonia Colorimetric Leak Testing

ASTM E1149-87 使用红外线热象仪无损检测的有关名词术语定义ASTM E1180-94(1998) 制作检验宏观组织硫印的实施方法

ASTM E1212-2004 无损检测机构质量控制体系的建立和维护

Establishment and Maintenance of Quality Control Systems for Nondestructive Testing Agencies

ASTM

E1213-1997(2002) 热成象系统最小可分辨温差的试验方法

Test Method for Minimum Resolvable Temperature Difference for Thermal Imaging Systems

ASTM E1224-94 用于试验室认可的能力分类指南

ASTM E1252-1998 定性红外分析通用技术General Techniques for Qualitative Infrared Analysis

ASTM E1256-95 辐射温度计(单波段型)检测方法

ASTM

E1311-1989(2004) 热成象统最小可探测温差的试验方法

Test Method for Minimum Detectable Temperature Difference for Thermal Imaging Systems

ASTM E1316-2004 无损检验术语Terminology for Nondestructive Examinations ASTM E1351-96 制作和评定现场金相复型实施方法

ASTM E1359-2002 评定无损检测机构能力的指南Surveying Nondestructive Testing Agencies

ASTM E1476-2004 金属的识别,等级查验和分选指南

ASTM E1543-2000 热成象系统噪声等效温差试验方法

Test Method for Noise Equivalent Temperature Difference of Thermal Imaging Systems

ASTM E1578-78(1993) 试验室信息管理系统指南

ASTM E1603-1999 用质谱检漏仪或残余气体分析仪以加罩方式测量泄漏的标准试验方法

Standard Test Methods for Leakage Measurement Using the Mass Spectrometer Leak Detector or Residual Gas Analyzer in the Hood Mode

ASTM E1790-1996 近红外线定性分析的标准实用规程Standard Practice for Near Infrared Qualitative Analysis

ASTM

E1862-1997(2002)e1 红外成象辐射仪测量和补偿反射温度的试验方法

Test Methods for Measuring and Compensating for Reflected Temperature Using Infrared Imaging Radiometers

ASTM

E1897-1997(2002)e1 应用红外成象辐射仪测量和补偿衰减介质传输率的标准试验方法

Standard Test Methods for Measuring and Compensating for Transmittance of an Attenuating Medium Using Infrared Imaging Radiometers

ASTM E1933-1999a 应用红外成象辐射仪测量和补偿发射率的试验方法

Test Methods for Measuring and Compensating for Emissivity Using Infrared Imaging Radiometers

ASTM E1934-1999a 检查有红外温度记录的电子和机械设备的指南

Guide for Examining Electrical and Mechanical Equipment with Infrared Thermography

ASTM E1953-98 描述热分析装置注意事项ASTM E1970-98 热分析数据统计处理实施方法

ASTM E2024-1999 应用热传导率检漏仪探测常压泄漏的试验方法

Test Methods for Atmospheric Leaks Using a Thermal Conductivity Leak Detector

ASTM E2191-2002 应用声发射检验充气的细丝缠绕复合压力容器的标准试验方法

ASTM E2339-2004 无损检测中的数字图像与传输(DICONDE)方法

Practice for Digital Imaging and Communication in Nondestructive Evaluation(DICONDE)

ASTM F19-64(1995) 喷镀金属陶瓷密封垫的拉伸与真空试验规范(F-1) ASTM F78-97 用次级标准校正氦检漏仪的规范(F-1)

ASTM F91-70(1996) 利用冷凝核探测器探测连接层流绝对清洁室及绝对清洁工作站滤器泄漏的实施方法(F-1)

ASTM F98-77 用气泡试验确定电子元件密封性的方法

ASTM F134-1985 用氦质谱仪检漏仪测定电子装置密封性的试验方法1996年撤销

Test Methods for Determining Hermeticity of Electron Devices with a Helium Mass Spectrometer Leak Detector

ASTM F319-91(1997) 航空航天透明加热元件中缺陷的偏振光探测实施方法

ASTM F372-1999 用红外探测技术检查柔性隔栅材料水蒸气传递率的试验方法Test Method for Water V apor Transmission Rate of Flexible Barrier Materials Using an Infrared Detection Technique

ASTM F458-1984 金属丝粘接的无损拉力试验Nondestructive Pull Testing of Wire Bonds

ASTM F467-98 一般用途非铁螺帽规范(F-16,PT)

ASTM F468-98 一般用途非铁螺栓,内六角螺钉和双头螺栓规范(F-16,PT) ASTM F533-96 硅片厚度和厚度变化检测方法

ASTM F541-97 合金钢眼螺栓规范(F-16,MT)

ASTM F584-87(1999) 半导体引线结合目视检查实施方法

ASTM F657-92(1999) 通过非接触扫查检查硅片上沉积物和总厚度变化的方法ASTM F730 用重量增加测定法确定电子器件的密封性

ASTM F785 用放射性同位素检测确定封焊电子器件的密封性ASTM F816 电子器件(大规模集成电路)的精细/粗略检漏方法ASTM F928-93(1999) 检测圆形半导体片和刚性圆盘基底轮廓相符的方法ASTM F1048-87(1999) 通过总体散射测量光学元件有效表面粗糙度的方法ASTM F1152-93 检测硅片上切口尺寸的方法

ASTM F1218-1989 医用刚性气管镜Bronchoscopes (Rigid)

ASTM F1364-92(1997) 使用校准设备验证干涉激光成象无损轮胎检验系统的检验能力Use of a Calibration Device to Demonstrate the Inspection Capability of an Interferometric Laser Imaging Nondestructive Tire Inspection System

ASTM F1390-97 通过自动非接触扫描检测硅片上沉积物的方法

ASTM F1405-1993 测定直接热成像产品的动态热响应的测试方法

Test Method for Determining the Dynamic Thermal Response of Direct Thermal Imaging Products - Atlantek Method

ASTM F1451-92(1999) 通过自动非接触扫描检测硅片上孢子堆的方法

ASTM F1469-1999 无损检测设备运行的重复性和再现性研究指导

Conducting a Repeatability and Reproducibility Study on Test Equipment for Nondestructive Testing

ASTM F1530-94 通过自动非接触扫描检测硅片上平整度、厚度和厚度变化的方法

ASTM F1623-1996 有关热成像制品的标准术语Standard Terminology Relating to Thermal Imaging Products

ASTM F2073-2001 薄膜开关无损短路检验的标准试验方法

Standard Test Method for Non-Destructive Short Circuit Testing of a Membrane Switch

ASTM G12-83(1998) 钢制管道涂层厚度无损测量的试验方法

Test Method for Nondestructive Measurement of Film Thickness of Pipeline Coatings on Steel

ASTM G46-94(1999) 检验和评定点状腐蚀的实施方法(G-1,ET,PT,RT,UT)

无损检测--渗透探伤

渗透探伤 §1 无损检测 无损检测是指不管材料、机器、结构件的特点如何,为了能在不损伤、分离或破坏试验对象的前提下能够知道有无缺陷和其状态或者是对象物的性质、状态、内部构造而进行的全部试验,是一种非破坏性试验。 无损检测方法主要有射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、应变测定等方法。用哪一种方法,如何运用来进行非破坏性试验,根据非破坏试验的目的而不同,因此必须根据不同的目的,选择最合适的无损检测方法去实施试验。 §2 渗透探伤的目的及特点 渗透探伤试验的目的是将试验体的表面开了口的细微的缺陷扩大之后将其找出来,其特点: 1.可以检查金属和非金属零件或材料的表面开口缺陷。 2.渗透探伤不受受检零件化学成分、结构、形状及大小的限制。 3.不适用于: a.检查表面是吸收性的零件或材料,例如粉末冶金零件; b.检查因外来因素造成开口被堵塞的缺陷,例如零件经喷丸或喷砂,则 可能堵塞表面缺陷的“开口”。 c.对于会因为试验使用的各种探伤材料而受腐蚀或有其它影响的材料也 不能适用。 非破坏检查使用的试验方法有许多种,渗透探伤作为测试出表面有开口缺陷的试验方法来说是最好的。但是,另一方面,由于手工操作较多,试验结果的可信赖性很大程度上依赖于专门实施试验的个人的技术实力,所以这也是对技术熟练程度与经验要求较多的试验方法。

§3 渗透探伤的工作原理 渗透探伤的工作原理:零件表面被施涂含有荧光染料或着色染料的渗透液后,在毛细管作用下,经过一定时间的渗透,渗透液可以渗进表面开口缺陷中;经去除零件表面多余的渗透液和干燥后;再在零件表面施涂吸附介质——显象剂;同样,在毛细管作用下,显象剂将吸附缺陷中的渗透液,使渗透液回渗到显象剂中,并且在覆盖膜中扩大;在一定的光源下(黑光和白光),缺陷处之渗透液痕迹被显示(黄绿色荧光或鲜艳红色),从而探测出缺陷的形貌及分布状态。 1)毛细管现象 所谓毛细管现象就是在水等液体中插入细玻璃管的话,就会出现液体在玻璃管中上升,管内液面与原液面之间会形成高度差的现象,这也是我们日常生活中随处可见的现象。 例如,不管是何种材料,表面有缝隙时,将水滴到哪一部分,水就会很快地渗入进去的现象。将水滴到布上,就会很快地渗进去并扩大成圆形的现象,都是毛细吸管现象。间隙越小,液体的粘性越低,这种现象的速度越快。 2)清洗处理(又称除去处理) 所谓清洗处理就是在渗透处理结束的时候,为了将试验体表面粘附的剩余渗透液除去而进行的处理。在溶剂去除型渗透探伤试验的时候,必须从用抹布擦拭开始。用这种方法将表面粘附的大部分渗透液除去,对于表面的凹坑与不平的地方粘附的难以除干净的渗透液,必须将清洗液喷到抹布上,更加细致地将其擦去。 必须注意的是,象这样的溶剂去除型渗透探伤试验的清洗处理中的残留渗透液的清除工作是用抹布擦去,而不是用清洗液去冲洗。 3)渗透处理 所谓渗透处理就是使渗透液渗透到缺陷中去的处理,渗透液不渗透到缺陷中去的话就不成为渗透探伤试验。因此在必要的位置,必须使用够量的渗透液并且为了使渗透液渗透到缺陷中去,必须确保足够的时间。

无损检测实习总结

无损检测实习总结 无损检测实习总结 本人1980年出生于宁夏青铜峡,现年31岁,1999年9月-XX 年7月在西安石油大学学习,所学专业为机械设计制造及其自动化,XX年并在毕业当年参加工作,至今一直在中国石油吐哈油田公司工作。 XX年7月至XX年12月,在吐哈石油勘探开发指挥部技术监测中心锅炉压力容器检测站,历任技术员、助理工程师,主要协助锅检站探伤室主任进行一些技术管理工作,XX年7月年开始参与底片评定、出具工艺、签发报告工作。XX年1月至今,由于技术监测中心内部业务调整,调至技术监测中心无损检测公司从事检测工作,历任助理工程师、工程师、项目经理、公司经理,主要负责技术监测中心无损检测公司检测工作的.技术、质量以及整体管理工作。XX年10 月至今开始担任吐哈石油勘探开发指挥部技术监测中心无损检测公 司经理,主管无损检测公司经营、技术、质量工作,并担任国家重点工程鄯善原油商业储备库工程无损检测项目经理。 XX年10月至今开始担任吐哈石油勘探开发指挥部技术监测中心无损检测公司经理,主管无损检测公司经营、技术、质量工作,XX 担任国家重点工程鄯善原油商业储备库工程无损检测项目经理,XX

年担任吐哈油田历史上投资最大的三塘湖原油外输管道工程及三塘 湖地面产能建设无损检测项目经理。 参加工作七年以来,我一直在油田一线从事新建安装工程无损检测及在用锅炉压力容器检验、检测,本着虚心好学、不断提高、精细认真、爱岗敬业的态度从事本行工作,在工作过程中积累了一些工作经验和相关知识,现将本人技术如下: 自XX年参加工作以来,一共参与完成数十个检验检测项目,以下是本人主要参与完成工作项目: 1、在吐哈石油勘探开发指挥部技术监测中心锅炉压力容器监测站工作期间,本人先后参加了吐哈油田丘陵采油厂高压注水工程(该工程荣获总公司优质工程称号)、吐哈油田轻烃外运站改扩建9×1000m3球形储罐及其配套工程、吐哈油田销售公司改扩建2×50000m3原油储罐及其配套工程、青海油田花—格管线改扩建工程等大型工程建设的无损检测工作;在吐哈油田新建顺酐厂工程、吐哈油田甲醇厂改扩建工程等一些项目中担任无损检测技术负责人;XX年在吐哈石油勘探开发指挥部技术监测中心无损检测公司西部管道项目 部担任项目经理、质量工程师,负责西部管道六标段共100km原油、成品油管道建设无损检测质量工作。

常见的无损探伤方法

无损检测方法很多据美国国家宇航局调研分析,认为可分为六大类约70余种。但在实际应用中比较常见的有以下几种: 常规无损检测方法有: ●超声检测 Ultrasonic Testing(缩写 UT); ●射线检测 Radiographic Testing(缩写 RT); ●磁粉检测 Magnetic particle Testing(缩写 MT); ●渗透检验 Penetrant Testing (缩写 PT); ●涡流检测Eddy current Testing(缩写 ET); 非常规无损检测技术有: ●声发射Acoustic Emission(缩写 AE); ●泄漏检测Leak Testing(缩写 UT); ●光全息照相Optical Holography; ●红外热成象Infrared Thermography; ●微波检测 Microwave Testing X光射线探伤、超声波探伤对内部探伤适用,不适用表面探伤.磁粉探伤主要探表层深度3mm内缺陷.渗透探伤.着色探伤主要探工件表面缺陷(对不锈钢探伤比较适用). 常见的无损探伤方法 常见的无损探伤方法 VT-Visual Testing目测 RT-Radiographic Testing射线检测 UT-Ultrasonic Testing超声检测 PT-(Dye) Penetrant Testing渗透检测 MT-Magnetic particle Testing磁粉检测 ST-Spectrum Testing光谱测试 ET-Eddy Current Testing涡流检测 HT-Hardness Testing硬度检测 -Hydrostatic Testing 水压试验 MPT-Mechanical performance test机械性能 WT-Wall thickness Testing测厚 DT-Diameter Testing管径测试 MST-Metallographic inspection金相检验 ORT-Out of roundness testing不圆度检查 MMT-磁记忆

无损检测控制程序

CDBY-GD/CX-07-2016 A/0 版 无损检测控制程序 1、目的 对无损检测(NDE)责任师资格管理、公司的无损检测外委方的调研、评估,确定、签署外委协议,无损检测过程控制等和底片档案管理等作出规定,以保证检测结果的正确可靠。 2、范围 本程序适用于GC2、GC3级压力管道安装过程中的无损检测质量控制。3、职责 本程序由无损检测责任师负责,归口质量部管理。 4、程序 4.1接收任务 4.1.1本公司凡需无损检测的压力管道焊缝均应由检验员进行外观检查合格后施工队提出无损检测要求,由无损检测责任师向公司的无损检测外委方发出无损检测委托单,并提供管道空视图及无损检测技术要求。 4.2无损检测外委方的确认 4.2.1对无损检测机构的调查、评估 公司的无损检测责任师和检验责任师受质量保证工程师的委派到专业无损检测机构进行走访、调查,主要调查、了解以下情况: 1)该机构是否是合法企业,索取企业法人营业执照复印件和组织机构代码证复印件; 2)该机构是否取得国家的“特种设备检测机构核准证(无损检测)”,其检测项目是否满足公司的无损检测需求。索取其复印件及其他资 质复印件; 3)了解该机构持证的无损检测人员数量及持证情况; 4)了解该机构的装备情况; 5)了解该机构的收费及服务质量。 4.2.2 对无损检测机构的调查、评估要形成调查评估报告,交质量保证工程师审查。经审查合格,质量保证工程师签字确认后,该无损检测机构被认定为我公司

的“合格无损检测机外委方”。 4.2.3 无损检测责任师负责与“合格无损检测机外委方”签订外委协议,明确双方的责任、义务和权益。协议经双方签字、加盖公章后生效。 5无损检测的控制 5.1无损检测的委托申请 5.1.1 施工队的压力管道焊缝经持证焊工自检,再经检验员检测合格后,由检验员填写“无损检测委托单”并交焊接责任师。 5.1.2 无损检测责任师依据施工方案、施工图(关注轴测图)审查“无损检测委托单”,认定委托单正确无误后,与公司的无损检测外委方联系、落实检测时间等相关事项。 5.2 无损检测外委方来公司施工现场作业期间,无损检测责任师负责协调、监督检查工作,使其检测工作完全符合相关标准和委托单的要求。 5.3 检测工作完成后,外委方应尽快提供无损检测的报告和原始记录。 5 4 无损检测责任师负责审查无损检测的报告,签字并负责。 5.5 如出现无损检测不合格时,应及时通知焊接责任师按“不合格情况控制”程序经行焊缝返修。 5.6 返修焊缝经外观检查合格后,无损检测责任师按标准规定再次经行无损检测,以满足标准的要求。 6无损检测的档案的保存 6.1 根据TSG D0001-2009《压力管道安全技术监察规程—工业管道》的规定:实施无损检测的检验机构必须认真做好无损检测记录,正确填写检查报告,妥善保存无损检测档案和底片(包括原缺陷的底片)、超声波自动记录资料,无损检测档案、底片和超声波自动记录的保存期限不得少于7年。 6.2 无损检测档案和底片(包括原缺陷的底片)、超声波自动记录存放室应通风、干燥,应实施防霉、防虫蛀措施,确保上述资料完好保存7年以上。 7无损检测外委方的动态控制 7.1 无损检测责任师负责考察无损检测外委方的工作质量和服务质量,主要有以下内容: 1)经联系后,检测工作是否及时安排;

无损检测(热处理)

第七章无损检测 无损检测是利用射线、超声、红外、电磁、渗透等方法在不损害被检物(材料,零件,构件等)的前提下,掌握其内部状况的现代检测技术。无损检测包括缺陷检测(无损探戈伤)及材质与热处理质量检测两部分。 7.1.1.目视检测(VT) 目视检测,在国内实施的比较少,但在国际上非常重视的无损检测第一阶段首要方法。按照国际惯例,目视检测要先做,以确认不会影响后面的检验,再接着做四大常规检验。例如BINDT的PCN认证,就有专门的VT1、2、3级考核,更有专门的持证要求。VT常常用于目视检查焊缝,焊缝本身有工艺评定标准,都是可以通过目测和直接测量尺寸来做初步检验,发现咬边等不合格的外观缺陷,就要先打磨或者修整,之后才做其他深入的仪器检测。例如焊接件表面和铸件表面较多VT做的比较多,而锻件就很少,并且其检查标准是基本相符的。 7.1.2.射线照相法(RT) 是指用X射线或γ射线穿透试件,以胶片作为记录信息的器材的无损检测方法,该方法是最基本的,应用最广泛的一种非破坏性检验方法。 原理:射线能穿透肉眼无法穿透的物质使胶片感光,当X射线或r射线照射胶片时,与普通光线一样,能使胶片乳剂层中的卤化银产生潜影,由于不同密度的物质对射线的吸收系数不同,照射到胶片各处的射线强度也就会产生差异,便可根据暗室处理后的底片各处黑度差来判别缺陷。 总的来说,RT的定性更准确,有可供长期保存的直观图像,总体成本相对较高,而且射线对人体有害,检验速度会较慢。 7.1.3.超声波检测(UT) 原理:通过超声波与试件相互作用,就反射、透射和散射的波进行研 究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。 适用于金属、非金属和复合材料等多种试件的无损检测;可对较大厚度范围内的试件内部缺陷进行检测。如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件;而且缺陷定位较准确,对面积型缺陷的检出率较高;灵敏度高,可检测试件内部尺寸很小的缺陷;并且检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。 但其对具有复杂形状或不规则外形的试件进行超声检测有困难;并且缺陷的位置、取向和形状以及材质和晶粒度都对检测结果有一定影响,检测结果也无直接见证记录。

五大常规无损检测

五大常规无损检测 PT=渗透探伤 MT=磁粉探伤 UT=超声波探伤 RT=射线探伤 ET=涡流探伤 五大常规无损检测:渗透探伤、磁粉探伤、超声波探伤、射线探伤、涡流探伤, 1.射线探伤也就是X光拍片简称RT, 2.超声波检查简称UT,射线探伤和超声波探伤一般适用于主甲板,外板,横舱壁,内底板,上下边柜斜板等对接的焊缝。施工者对要求射线探伤的焊缝及热影响区域进行打磨处理,消除焊缝表面的凹凸不平对底片影像显示的影响,确保无油污、无油漆、无飞溅。射线探伤有一定的杀伤性,船方及各施工部门在X 光射线探伤时段、不得靠近X光射线探伤位置半径三十米范围的警示区域,防止射线伤害人员。 3.磁粉探伤又称MT或者MPT(Magnetic Particle Testing),一般适用于对接焊缝,角焊缝,尾轴及锻钢件,铸钢等磁性材料的表面附近进行探伤的检测方法。利用铁受磁石吸引的原理进行检查。在进行磁粉探伤检测时,使被测物收到磁力的作用,将磁粉(磁性微型粉末)散布在其表面。然后,缺陷的部分表面所泄漏出来泄露磁力会将磁粉吸住,形成图案。指示图案比实际缺陷要大数十倍,因此很容易便能找出缺陷。磁粉探伤检测一般按照前处理→磁化→喷淋磁粉→观察→后处理的步骤进行 4.渗透探伤简称PT,着色一般适用于船体对接焊缝,角焊缝等,螺旋桨叶根部,锻钢件、铸钢件表面。当机械零部件需磁粉探伤或着色探伤时,则要将被探物件表面的油污清洁干净并摆放整齐,如果焊缝做磁粉探伤或着色探伤时,则需将焊道清洁干净,要求无油污、无油漆、无飞溅。 5.涡流检测(ET)的英文名称是:Eddy Current Testing工业上无损检测的方法之一。给一个线圈通入交流电,在一定条件下通过的电流是不变的。如果把线圈靠近被测工件,像船在水中那样,工件内会感应出涡流,受涡流影响,线圈电流会发生变化。由于涡流的大小随工件内有没有缺陷而不同,所以线圈电流变化的大小能反映有无缺陷。适用于导电材料..由于导体自身各种因素(如电导率,磁导率,形状,尺寸和缺陷等)的变化,会导致感应电流的变化,利用这种现象而判知导体性质,状态的检测方法叫做涡流检测方法.属于表面探伤法,适用于钢铁、有色金属、石墨等导电体工件,因为并不需要接触工件,所以检测速度很快,但设备昂贵。 UT,RT认证 国家标准国标的,欧标的?协会的,军品方面的,技术监督局的, 行业不一样 需要认证的机构也不一样

无损检测实验室认可与检测过程的控制要求

无损检测实验室认可与检测过程的控制要求 实验室认可是国际通行的一种对实验室能力评价和正式认可的制度。随着全球经济一体化进程的加快和企业参与竞争的局面逐步扩大,顾客和企业对产品质量控制的要求越来越高。能够为产品质量提供证明的专业实验室的公正性、检测能力以及所出具检测结果的可靠性显得极为重要。无损检测专业实验室如何对影响检测结果可靠性的诸多过程实施控制,向社会出具准确可靠的报告,保持检测能力的持续稳定,已成为当前实验室和顾客关注的重点。 众所周知,影响无损检测结果可靠性的众多因素中人员素质、仪器状态和选用方法等是几个主要方面。ISO/IEC 17025标准是采用质量管理方法对含上述内容的实验室运行的主要过程进行控制的和最主要的国际标准。笔者试图从该标准的要求出发,结合无损检测实验室认可的特点,探讨体系的运行和检测过程中需要控制的内容和方法。 1 体系的建立是确保检测过程受控的前提 现行的ISO/IEC 17025:2005标准是由导则25和1999版标准转换而来,中国实验室国家认可委员会依据该标准制定了CNAL/AC01:2005认可准则。目前由合并重组的中国合格评定国家认可委员会(CNAS)编制为CNAS-CL01:2006《检测和校准实验室能力认可准则》。它包含了实验室为证明其按管理体系运行、具有技术能力并能提供正确的技术结果所必须满足的所有要求。实验室建立的质量管理体系须符合ISO 9001的要求,它的有效运行可保证无损检测过程的受控,也是申请通过国家实验室认可的基本条件。 认可准则的主要内容是第4章管理要求和第5章技术要求。管理要求涉及组织机构、对文件和记录的控制、合同的评审、纠正和预防措施以及内审和管理评审等条款,这些都是ISO 9001所要求的质量管理体系运行的主要过程。通常无损检测实验室所处的企业或组织已经通过了ISO 9001质量认证,尽管按其7.6条款已涉及到检测设备等的控制,但质量认证还不足以说明实验室的技术能力。另一方面,在建立体系时也不应割裂实验室与所处企业或组织的质量管理体系的联系,而去建立一套完全独立运作的管理体系,因为ISO/IEC 17025对管理体系的要求就是依据ISO 9001的要求制定并运作的。这样可避免可能出现的管理混乱和导致管理成本的增加。此外还应关注质量管理的八项原则,不仅要建立好文件化的体系,更要将实验室的质量目标与为客户服务的意识结合起来,把最高管理者对认可的动机、信心与检测人员的理解和充分参与结合起来,应用质量管理的有效方法控制检测的全过程,为检测结果的可靠性提供保证。实验室的体系管理文件要切合实际,注重指导性、可操作,避免追求形式和繁琐。对记录的要求是能对检测过程和要素受控的事实及检测结果可被追溯即可。 认可准则中技术要求强调的是实验室的技术能力。因为实验室的认可主要是对实验室应用具体检测方法的能力认可,因此,实验室对人员、设备和环境等的资源要求、具备的无损检测能力、采用的标准和方法都是体系控制的内容。在检测过程中注重策划,严格按检测工艺的规定操作,并采取必要的监督和严格的授权审批,实验室的检测结果必然会得以保证,这也是体系有效运行并达到服务客户的目的。 2 人员能力的确认 认可准则的5.2条款对人员提出了通用要求,其中还专门提到无损检测技术领域对人员持有个

无损检测收费标准

无损检测收费标准 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

无损检测收费标准 一、射线检测 项目检测费(元/片) X射线 80 γ射线 100 注: (1)用X射线检测时,若透照厚度大于20mm,每增加5mm,每张片加收10元; (2)γ源全景曝光或X射线周向中心曝光时,每张片减收20%。 二、超声波检测 项目检测费 钢板(元/米2) 90 复合钢板(元/米2) 110 锻件(元/米2) 130 焊缝(元/米) 70 注: (1)探测件厚度小于12mm时,加收20%; (2)双面检测时,双面收费; (3)有色金属工件、奥氏体钢锻件及高压螺栓加收100%;孔槽较多的锻件,加收50%;角焊缝加收30%; (4)不锈钢堆焊层,按复合钢板收费标准加收50%; (5)缺陷自身高度测定,每处缺陷收费300元。

(6)不足1平方米按1平方米计,不足1立方米按1立方米计。 三、磁粉检测 项目检测费 焊缝(元/米) 60 锻件(元/米2) 100 钢板(元/米2) 100 杆状件(元/根) 30 注: (1)用油做悬浮剂或用荧光磁粉时加收50%;用其它非黑色磁粉时,加收20%; (2)管道焊缝加收50%; (3)螺栓检测加收50%。 (4)不足1平方米按1平方米计,不足1立方米按1立方米计。 四、渗透检测 项目检测费 焊缝(元/米) 80 面状检测面(元/米2) 130 注: (1)水洗法减收50%;荧光法加收50%; (2)钢管焊缝收费:DN≤100mm的单个焊口,其焊缝长度按0.5m计;DN>100mm以上的焊口,直径每增加100mm,折合焊缝增加1m。

无损探伤常见问题汇总

无损探伤常见问题汇总 资料整理:无损检测资源网 沧州市欧谱检测仪器有限公司

物理探伤就是不产生化学变化的情况下进行无损探伤。 一、什么是无损探伤? 答:无损探伤是在不损坏工件或原材料工作状态的前提下,对被检验部件的表面和内部质量进行检查的一种测试手段。 二、常用的探伤方法有哪些? 答:常用的无损探伤方法有:X光射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、γ射线探伤、萤光探伤、着色探伤等方法。 三、试述磁粉探伤的原理? 答:它的基本原理是:当工件磁化时,若工件表面有缺陷存在,由于缺陷处的磁阻增大而产生漏磁,形成局部磁场,磁粉便在此处显示缺陷的形状和位置,从而判断缺陷的存在。 四、试述磁粉探伤的种类? 1、按工件磁化方向的不同,可分为周向磁化法、纵向磁化法、复合磁化法和旋转磁化法。 2、按采用磁化电流的不同可分为:直流磁化法、半波直流磁化法、和交流磁化法。 3、按探伤所采用磁粉的配制不同,可分为干粉法和湿粉法。 五、磁粉探伤的缺陷有哪些? 答:磁粉探伤设备简单、操作容易、检验迅速、具有较高的探伤灵敏度,无损检测资源网可用来发现铁磁材料镍、钴及其合金、碳素钢及某些合金钢的表面或近表面的缺陷;它适于薄壁件或焊缝表面裂纹的检验,也能显露出一定深度和大小的未焊透缺陷;但难于发现气孔、夹碴及隐藏在焊缝深处的缺陷。 六、缺陷磁痕可分为几类? 答:1、各种工艺性质缺陷的磁痕; 2、材料夹渣带来的发纹磁痕; 3、夹渣、气孔带来的点状磁痕。

七、试述产生漏磁的原因? 答:由于铁磁性材料的磁率远大于非铁磁材料的导磁率,根据工件被磁化后的磁通密度B=μH来分析,在工件的单位面积上穿过B根磁线,而在缺陷区域的单位面积上不能容许B根磁力线通过,就迫使一部分磁力线挤到缺陷下面的材料里,其它磁力线不得不被迫逸出工件表面以外出形成漏磁,磁粉将被这样所引起的漏磁所吸引。 八、试述产生漏磁的影响因素? 答:1、缺陷的磁导率:缺陷的磁导率越小、则漏磁越强。 2、磁化磁场强度(磁化力)大小:磁化力越大、漏磁越强。 3、被检工件的形状和尺寸、缺陷的形状大小、埋藏深度等:当其他条件相同时,埋藏在表面下深度相同的气孔产生的漏磁要比横向裂纹所产生的漏磁要小。 九、某些零件在磁粉探伤后为什么要退磁? 答:某些转动部件的剩磁将会吸引铁屑而使部件在转动中产生摩擦损坏,如轴类轴承等。某些零件的剩磁将会使附近的仪表指示失常。因此某些零件在磁粉探伤后为什么要退磁处理。 十、超声波探伤的基本原理是什么? 答:超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波来,在萤光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。 十一、超声波探伤与X射线探伤相比较有何优的缺点? 答:超声波探伤比X射线探伤具有较高的探伤灵敏度、周期短、成本低、灵活方便、效率高,对人体无害等优点;缺点是对工作表面要求平滑、要求富有经验的检验人员才能辨别缺陷种类、对缺陷没有直观性;超声波探伤适合于厚度较大的零件检验。 十二、超声波探伤的主要特性有哪些? 答:1、超声波在介质中传播时,在不同质界面上具有反射的特性,如

9无损检测控制程序

9.1无损检测控制程序 9.1.1总则 本标准规定了无损检测(包括RT、UT、MT、PT)人员的资格,无损检测的工作程序,无损检测设备条件和资料管理的基本要求 本标准适用于本公司的无损检测工作 9.1.2职责 无损检测工作由质管部归口管理,其工作质量实行无损检测责任人负责制 9.1.3损检测人员资格 9.1.3.1从事无损检测(包括RT、UT、MT、PT)的人员必须经过培训,按《锅炉压力容器无损检测人员资格鉴定考核规则》参加锅炉压力容器的安全监察机构组织的考试,取得资格证书,才能担任相应的无损检测工作。 9.1.3.2无损检测报告的签发资格 9.1.3.2.1无损检测报告必须两级签字方可发出。 9.1.3.2.2射线检测应有Ⅱ级射线检测资格人员初评并记录检测结果,无损检测责任人复评并签发射线检测报告。 9.1.3.2.3超声波、磁粉、渗透检测,应由各专业Ⅰ级以上(含Ⅰ级)资格人员检测并记录检测结果,各专业Ⅱ级资格人员复查确认并签发检测报告。 9.1.3无损检测责任人应由同时取得RT、UTⅡ级,并有助理工程师以上技术职称的人员担任。 9.1.4无损检测工艺 9.1.4.1无损检测通用工艺由各相应专业的Ⅱ级人员编制(包括修订),经无损检测责任人校核,质保工程师审核后颁布执行。 9.1.4.2射线检测专用工艺由射线检测Ⅱ级人员编制,无损检测责任人审核后实施。9.1.5无损检测工作程序 9.1.5.1无损检测的委托 9.1.5.1.1原材料和焊接工艺评定试板的检测,探伤室分别根据检验员和焊接工艺员开出的“无损检测委托单”安排无损检测工作;产品的无损检测工作根据检验员开出的“无损检测委托单”安排工作。

2014全国有资质的无损检测公司

全国有资质的无损检测公司 北京科安特无损检测公司 北京市兴安久华设备安装工程有限公司 北京鑫安利技术发展公司 北京中建朗迅无损检测有限公司 北京凯天诚信科技有限公司 北京华星泰达科贸有限责任公司 北京宝隆特设备检测有限公司 北京西管安通检测技术有限责任公司 北京中石祥和无损探伤检测有限公司 北京捷安特技术服务有限公司 北京市燕山工业检测公司 北京中派石化工程质量监测中心 北京金光眼管道检测有限公司 北京天瑞恒达材料检测设备有限公司 北京蓝光恒远工业检测有限公司 北京亚力特科技开发有限公司 中石化工程质量监测中心 天津市宏迪工程检测发展有限公司 天津市南弛焊接检测工程有限公司 天津开发区科迪无损检测技术咨询服务有限公司 天津市锅炉压力容器技术发展有限公司 天津市宏发无损检测技术服务有限公司 天津诚信达金属检测技术有限公司 天津市天欧检测技术有限公司 天津科迪焊接工程技术有限公司 天津市博安检测技术有限公司 天津市思维奇工程检测技术有限公司 天津市石建工程建设监理有限责任公司 天津市环宇工程技术检测有限公司 河北华星工程建设质量检测有限公司 河北方圆无损检测有限公司 沧州市宏盛焊接无损检测有限公司 石家庄市昊天无损检测技术开发有限公司 石家庄澳佳无损检测有限责任公司 廊坊开发区中油管道龙宇检测工程公司 沧州市华强无损检测中心 廊坊开发区中油科正无损检测有限公司 廊坊开发区中油天缘管道工程有限公司 石家庄兴化管道设备无损检测中心 廊坊市华洋石油天然气管道工程有限公司 唐山市圣达无损检测有限公司 山西科视无损检测工程技术有限公司

太原市金日检测工程有限公司 辽宁劳安无损检测有限公司 沈阳市工业安装工程公司理化检测分公司抚顺市龙泰无损检测有限公司 鞍山市天力锅炉压力容器技术咨询有限公司辽阳正大无损检测有限公司 盘锦辽河油田澳维检测工程有限公司 辽宁电力检测试验焊接培训有限公司 辽阳宏伟无损检测工程有限公司 盘锦辽河油田无损检测有限公司 盘锦辽河华宇无损检测有限公司 抚顺市迅达检测设备有限公司 抚顺市恒泰无损检测有限公司 大连蓝地检验技术公司 锦州特种设备技术服务中心 锦州石化设备研究院 盘锦北方无损检测公司 盘锦辽河油田兴科无损检测有限公司 吉林亚新工程检测有限责任公司 吉林市吉化华强工程检测有限责任公司 大庆三维无损检测中心 大庆鹏飞无损检测有限公司 上海中冶压力容器检验技术研究所 上海东方无损检测技术公司 上海山友建设机械工程有限公司 上海石化金探无损检测有限公司 上海国立化工有限公司 上海山宏实业发展有限公司 上海精通坚成无损检测有限公司 上海汇丰化工设备技术检测工程公司 上海核工业无损检测中心技术经营部 上海锅炉厂有限公司 上海蓝星科贸有限公司 上海华荟检测有限公司 上海宝冶工程技术公司 南京金陵检测工程有限公司 南京华中无损检测有限公司 江苏省电力建设第一工程公司 南京佳业石化装备工程有限公司 扬州亚飞电子工贸有限公司 江苏中特创业设备检测有限公司 南京创元建安工程检测中心 溧阳华能检测有限公司 南京南化无损检测有限公司

管道无损检测方案

管道无损检测方案 1.概述 本工程各种管道约15000米,分不锈钢SS304、SS316、碳钢、合金钢、PP/GRP、CS+PTFE等多种材质。根据工艺、技术的不同要求,现场需拍片约40000张,硬度试验900点。 本方案编制参考了招标文件中技术说明S-00-1540-002以及美国ASME标准(1986)。 2.检验项目 2.1射线探伤 ⑴射线探伤的检查比例,按照JGC在“技术说明”中的要求执行。 ⑵射线探伤的检查比例应符合设计要求及有关技术条件的规定。 ⑶要求100%检查的管道应逐个焊口整圈100%检查,确保不漏检。 ⑷要求10%抽检的管道应按相应焊工的相应焊缝按10%比例整圈检查。 ⑸管径≤3″厚度δ≤7.62mm采用双壁双影椭圆透照,每个焊口间隔 90°各拍一张,共两张。 ⑹管径=2″厚度≥8.74mm;管径=2-1/2″厚度≥9.53mm;管径=3″厚度≥11—13mm时应采用双壁单影分段透照,拍摄四张。 ⑺管径≥4″采用双壁单影或单壁单影透照,每个管口至少拍摄四张,T各种规格管道焊缝的拍摄数量应与现场测试检查程序中的要求一致。 ⑻胶片选用FUJI“100”型。采用的铅箔增感屏,当采用X射线探伤时,前屏厚0.03mm,后屏厚0.1mm;当采用γ射线探伤时,前后屏厚均为0.1mm。 ⑼10″以下包括10″的管道探伤时,胶片规格为10″×4″;12″-72″的管道探伤时,胶片规格为12″×3-1/3″。有特殊要求的按要求执行。

⑽ 所摄底片应无划伤,水迹,伪缺陷,当采用X 射线时AB 级的底片黑度D=1.8-3.5,当采用γ射线时底片黑度D=2.0-3.5,底片象质指数均应满足不同厚度的要求。底片上标识应齐全(包括管段号,焊口号,焊工号,拍摄日期,返修次数)。 ⑾ 用Ir192γ射线探伤时,应加装准直器,以减少散射线对底片像质的影响。 ⑿ 大口径管预制时,对接焊缝可采用环焊缝内透法或环缝外透法。现场组对焊缝,可采用双壁双影或双壁单影法,具体方法见图示。 探伤设备的选用:当穿透厚度<20mm 时用X 光机探伤,其穿透力应能满足透照工件的要求;当穿透厚度≥20mm 时用Ir192γ探伤机,其影像应与X 光底片相同。探伤机的操作机构应安全可靠,源强应能满足探伤工艺要求。 ⒀ 环焊缝透照的最小焦距: L AB 级=10d ×L 22/3 k=T ′/ T ≯1.1 小口径管环焊缝椭圆透照的最小焦距 Lmin=d ×δ/ug+δ 射线源射线源 胶片 胶片 胶片 射线源 双壁单影 单壁单影 胶片射线源 胶片 胶片 射线源 射线源 双壁双影 (椭圆

无损检测质量管理

无损检测质量管理 1. 目的 本章规定了无损检测人员资格管理,无损检测工艺管理、无损检测设备、试剂的管理、无损检测实施的管理及无损检测报告资料的管理等控制环节的基本内容,明确了责任人员、职责范围和控制内容。 2. 适用范围 本章适用于本公司压力容器无损检测全过程的管理。 3. 职责 3.1本要素由质管部归口管理,生产部、技术部予以配合。 3.2无损检测质量控制实行无损检测责任人员负责制,并接受质保工程师的监督检查。 4.工作程序和内容 4.1无损检测质量控制系统图见9-1。 4.2无损检测人员资格管理 4.2.1无损检测责任人员负责组织无损检测人员参加国家、省、市压力容器安全监察行政部门组织的无损检测人员培训、考试工作。 4.2.2无损检测资格证件管理 4.2.2.1无损检测责任人员应建立已取得证件的无损检测人员持证台帐(包括单位、姓名、性别、年龄、学历、证书号、获证项目及级别、有效期限)。 4.2.2.2无损检测人员的证件由管理部妥善保管,如有丢失必须及时书面报告压力容器安全监察行政部门。 4.2.2.3无损检测责任人员由具有RT和UTⅡ级或以上人员担任;取得各技术等级的无损检测人员,只能从事与该方法、该等级相应的无损检测工作,并承担相应的技术责任。在分配任务时应加以控制,无损检测责任人员进行监督检查。 4.2.2.4未取得资格的人员,一般只做辅助工作,但可在Ⅱ级及Ⅱ级以上人员的指导下进行检测,由指导人员复验检测结果,并签字认可。 4.2.2.5无损检测责任人员有权制止无证上岗检测。 4.3无损检测工艺管理

4.3.1无损检测工艺应符合有关法规、标准、规范和设计技术要求。 4.3.2无损检测工艺规程由公司理论水平较高和实践经验丰富的Ⅱ级人员或Ⅲ级人员编制修订,无损检测责任人员审核,应符合现行规范的要求,经总工程师审批后颁布执行。 4.3.3无损检测工艺卡由编制者向操作人进行技术交底,并在检测中经常进行工艺纪律的检查和考核。 4.3.4对违反无损检测工艺的检测人员,无损检测责任人员有权批评制止并提出处理意见。 4.4无损检测设备、试剂管理 4.4.1无损检测设备由无损检测责任人员组织进行日常保养维护。 4.4.2设备仪器发生故障,操作者应立即向设备员报告,经无损检测责任人员查明原因后,及时予以修复。因操作失误出现的设备事故要追究责任。 4.4.3新型仪器设备投入使用前应由无损检测责任人员组织操作者进行学习,熟悉性能、使用与保养后才准接机使用。 4.4.4机、仪、剂的校验均应按相关规定进行,由无损检测责任人员组织,并做好校验记录。 4.4.4.1X射线主要校验曝光曲线和黑度计。对使用中的曝光曲线,每年应校验一次。射线设备更换重要部件或经较大修理后应及时对曝光曲线进行校验或重新制作。黑度计至少每6个月校验一次。 4.4.4.2超声波仪器的水平线性和垂直线性应在设备首次使用及每隔三个月至少测定一次。探头开始使用时,应对探头进行一次全面的性能校准。检测前应对仪器—斜探头系统的前沿距离、K值、和主声束偏离以及仪器—直探头系统的始脉冲宽度、灵敏度余量、和分辩力进行测定,并调节或复核扫描量程和扫查灵敏度。 4.4.4.3磁粉检测用设备、仪表及材料应定期校验。电磁轭的提升力至少半年校验一次,在磁轭损伤修复后应重新校验。每天检测工作开始前,应对磁粉检测设备及磁粉和磁悬液的综合性能,磁悬液的浓度、润湿性能进行检验。 4.4.4.4渗透探伤主要应用镀铬试块检验渗透检测剂系统灵敏度及操作工艺正确性,检测前、检测过程或检测结束认为必要时应随时检验。 4.5无损检测实施的管理

无损检测渗透探伤(PT)工艺

第七章渗透检测工艺 渗透检测工艺基本步骤: 1、表面准备和预清洗 2、施加渗透剂 3、多余渗透剂的去除 4、干燥 5、施加显像剂 6、观察与评定 7、后清洗及复验 渗透检测的时机选择: 1、机加工和热处理等操作,可能产生表面缺陷,渗透检测则应在这些工序后 进行。对有延迟裂纹倾向的材料,至少应在焊后24小时进行焊接接头的渗透检测。 2、表面处理工艺(喷漆、镀层、阳极化、涂层、氧化、喷丸和研磨)的操作, 渗透检测应在这些工序前进行,表面处理后需机加工的,对该加工部位再 次进行渗透检测。 3、工件要求腐蚀检测时,应在腐蚀工序后进行。 4、在役工件的渗透检测应去除表面积炭和油漆层。但阳极化层可不去除。 表面准备和预清洗 渗透检测成功与否,取决于被检表面的状况(污染程度及粗糙度)。所有污染物都会阻碍渗透剂进入缺陷,清洗污染物的过程中的残留物反过来也能同渗透剂反应,影响渗透检测的灵敏度。被检表面的粗糙度影响渗透检测效果。 内容:清理固体污染物+液体污染物 固体污染物:铁锈、氧化皮、腐蚀产物、焊接飞溅、焊渣、毛刺、油漆及涂层等液体污染物:防锈油、机油、润滑油及有机组分的其它液体,强酸强碱及包括卤素在内的有化学活性的残留物

基本要求: 1、任何可影响渗透检测的污染物必须清除干净,不得损伤受检工件的工作功能:例如:不得用钢丝刷打磨铝、镁、钛等软合金。密封面不得进行酸蚀处理等。 2、表面准备和预清洗范围:检测部位四周25mm。 ▲通常情况下,焊缝、轧制件、铸件、锻件的表面状态,是可以满 足渗透检验要求的。 ▲如果焊缝、轧制件、铸件、锻件的表面出现不规则,影响渗透探 伤效果。则应用打磨方法或机械加工方法进行表面处理。 ▲如果铁锈、型砂、积炭等物,可能遮盖拒收缺陷迹痕,或对检验 效果产生干扰。则应用打磨方法或机械加工方法进行表面处理。 ▲打磨方法或机械加工方法可能堵塞表面缺陷的开口,降低渗透探伤 效果;因此,打磨、机械加工后,应进行酸蚀处理。 ▲喷丸后,也应进行酸蚀处理。 注意事项: 防止表面准备和清洗不当,造成缺陷的堵塞。在化学清洗或溶剂清洗时,不应浸、刷,杜绝压力水喷,易造成缺陷的浸润堵塞,残留的液体都会阻碍渗透剂的渗入。 污染物的害处 渗透探伤前,必须清除干净任何可能影响渗透检验的污物杂质,以保证渗透探伤得以成功。 污物的害处,至少有如下几点: ①所有污物,都会妨碍渗透液对受检零件的润湿,妨碍渗透液渗入缺陷,甚至完全堵塞缺陷。 ②所有污物,都会妨碍显像剂对缺陷中的渗透液的吸附,影响缺陷迹痕显示的效果。 ③缺陷中的污物,会与渗透液混合,甚至发生作用,降低渗透液的灵敏度及其性能;有些污物,例如酸和铬酸盐,会影响荧光染料的发光作用。 ④有些污物,会引起虚假显示;有些污物,会掩盖显示;所有污物,都会污染

无损检测项目建设申请

无损检测项目建设申请 一、项目背景 1、园区不断着力加强关键核心技术攻关。进一步加大研发投入,推进 传统产业转型升级与供给侧结构性改革,加快新旧动能转换步伐,降低对 外依赖度。加强关键核心技术攻关,不仅要求各种创新资源的充足投入和 有效整合,还需要通过深化改革打造完整的创新链条和良好的生态系统, 以应用促发展,加强集成创新和协同创新。 2、我国经济已经由高速增长阶段转向高质量发展阶段。推动高质量发 展是做好经济工作的根本要求。高质量发展是体现新发展理念的发展,突 出高质量发展导向,就是要坚持稳中求进,在稳的前提下,有所进取、以 进求稳,更好满足人民群众多样化、多层次、多方面的需求。 3、目前,区域内拥有各类无损检测企业671家,规模以上企业21家,从业人员33550人,已成为当地支柱产业之一。截至2017年底,区域内无 损检测产值124985.57万元,较2016年109473.22万元增长14.17%。产值前十位企业合计收入61045.03万元,较去年54645.99万元同比增长 11.71%。 二、项目名称及承办单位

(一)项目名称 无损检测项目 (二)项目承办单位 xxx公司 三、项目建设选址及用地综述 (一)项目选址 该项目选址位于xxx新兴产业示范基地。 (二)项目用地规模 该项目总征地面积29294.64平方米(折合约43.92亩),其中:净用 地面积29294.64平方米(红线范围折合约43.92亩)。项目规划总建筑面 积37790.09平方米,其中:规划建设主体工程27602.11平方米,计容建 筑面积37790.09平方米;预计建筑工程投资3159.67万元。 四、项目产品方案 项目主要产品为无损检测,根据市场情况,预计年产值19741.00万元。 通过对国内外市场需求预测可以看出,我国项目产品将以内销为主并 扩大外销,随着产品宣传力度的加大,产品价格的降低,产品质量的提高 和产品的多样化,项目产品必将更受欢迎;通过对市场需求预测分析,国 内外市场对项目产品的需求量均呈逐年增加的趋势,市场销售前景非常看好。 五、设备投资

无损检测管理规定

无损检测管理程序

1.适用范围 本管理程序适用于项目工程建设、检修的无损检测管理。 2.目的 明确本项目对无损检测的质量管理要求,规范无损检测的实施,并确保其结果的真实、公正。 3.定义 3.1 独立无损检测单位:在本项目特指由总承包项目部直接委托,并通过业主单位认可的具有相应资质和能力的无损检测单位,其主要工作职能为按总承包项目部指令对各施工承包商委托的第三方无损检测单位的工作质量进行检查、监督和评估。 3.2 第三方无损检测单位:在本项目特指各施工承包商按照项目管理要求委托,并通过项目认可的无损检测单位,其主要工作职能是承担委托方承包范围内内的无损检测工作。 4.职责 4.1 公司项目部: 4.1.1 负责制定项目无损检测管理规定,并贯彻执行; 4.1.2 负责项目无损检测工作的质量管理和控制; 4.1.3 负责对无损检测单位进行绩效考核; 4.1.4 负责向项目独立无损检测单位发出工作指令; 4.1.5 负责受理各施工承包商对无损检测单位和人员的投诉,组织仲裁无损检测的技术性争议。 4.1.6 负责组织对无损检测单位进行准入审查; 4.1.7 负责无损检测人员资质的审查;

4.1.8 负责敦促施工承包商为无损检测工作创造有利条件; 4.1.9 负责协调全项目范围内施工与无损检测的交叉作业。4.2 第三方无损检测单位: 4.2.1 建立满足项目要求的无损检测质量管理体系和相应制度、规程,编制无损检测施工方案和相应工艺; 4.2.2 配备满足工作需要的无损检测人员和设备,尽量保证检测与施工进度同步,质量、工期、服务并举; 4.2.3 强化自身管理,提高检测人员素质,及时反馈检测结果和出具检测报告,并确保其准确性; 4.2.4 积极配合总承包项目部、独立无损检测单位和监理单位的监督、检查,主动与有关部门协调解决无损检测作业中出现的问题; 4.2.5 根据项目要求,妥善保管放射源,严格履行放射作业管理的相应手续; 4.2.6 按项目要求及时、准确地提交无损检测统计报表。 5.工作程序及要求 5.1 项目无损检测质量管理组织机构图

无损探伤标准

无损探伤标准 一、通用基础 1、GB 5616-1985 常规无损探伤应用导则 2、GB/T 9445-1999 无损检测人员技术资格鉴定通则 3、GB/T 14693-1993 焊缝无损检测符号 4、GB 16357-1996 工业X射线探伤放射卫生防护标准 5、JB 4730-1994压力容器无损检测 6、DL/T675-1999 电力工业无损检测人员资格考核规则 二、射线检测 1、GB 3323-1987 钢熔化焊对接接头射线照相和质量分级 2、GB 5097-1985 黑光源的间接评定方法 3、GB 5677-1985 铸钢件射线照相及底片等级分类方法 4、GB/T 11346-1989 铝合金铸件X射线照相检验针孔(图形)分级 5、GB/T 11851-1996压水堆燃料棒焊缝X射线照相检验方法 6、GB/T 12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分类 7、GB/T 无损检测术语射线检测 8、GB/T 12605-1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级 9、GB/T 16544-1996 球形储罐γ射线全景曝光照相方法 10、GB/T 16673-1996 无损检测用黑光源(UV-A)辐射的测量 11、JB/T 7902-2000 线型象质计 12、JB/T 7903-1995工业射线照相底片观片灯 13、JB/T 泵产品零件无损检测泵受压铸钢件射线检测方法及底片的等级分类 14、JB/T 9215-1999 控制射线照相图像质量的方法 15、JB/T 9217-1999射线照相探伤方法 16、DL/T 541-1994 钢熔化焊角焊缝射线照相方法和质量分级 17、DL/T 821-2002 钢制承压管道对接焊接接头射线检验技术规程 18、TB/T6440-92 阀门受压铸钢件射线照相检验 三、超声波检测㈠