钢直尺不确定度

0~1000mm 钢直尺示值误差测量结果的不确定度评定

1、概述

1.1、测量方法:依据JJG1-1999《钢直尺检定规程》。 1.2、环境条件:温度(20±5)℃。

1.3、测量标准:选用三等金属线纹尺,其全长最大允许示值误差为±0.05mm 。 1.4、测量对象:钢直尺。150钢直尺最大允许示值误差为0.10mm ;1000mm 钢直尺最大允许示值误差为0.40mm 。 1.5、测量过程 钢直尺测量时,将放置在检验台上的钢直尺和三等标准线纹尺调至平行,并使两尺的首端(零位)对准,然后在三等标准线纹尺上直接读出被测尺的示值误差。

1.6评定结果的使用

在符合上述条件下的测量结果,一般可直接使用本不确定度的评定结果。

2、数学模型

L ?=e ?

式中: L ?—钢直尺的示值误差;

e ?—1000mm 钢直尺在三等金属线纹尺上对应的偏差读数值。

3、输入量e ?的标准不确定度的评定

输入量e ?的标准不确定度主要来源于测量重复性引起的标准不确定度分项

()1e ?μ;校准钢直尺时人眼分辨率引起的标准不确定度分项()2e ?μ;三等金属线纹尺示值误差引起的标准不确定度分项()3e ?μ;线膨胀系数不同,当温度偏离标准温度20℃时引起的标准不确定度分项()4e ?μ;被校准钢直尺和三等金属线纹尺线膨胀系数有不确定度,当温度偏离标准温度20℃时引起的标准不确定度分项()5e ?μ与钢直尺和三等金属线纹尺温度差引起的标准不确定度分项()6e ?μ

3.1、测量重复性引起的标准不确定度分项()1e ?μ的评定(采用A 类方法进行评定)

对钢直尺进行重复性试验,是用三等金属线纹尺零刻线对准钢直尺零刻线,然后再用人眼读出所对应的示值误差。对一长度为1000mm 的钢直尺,重复上述过程,在重复性条件下连续测量10次,可得到测量列1000.20,1000.20,1000.20,1000.20,1000.20,1000.20,1000.20,1000.20,1000.20,1000.20mm 。

1e L =1000.20mm

单此实验标准差 1

)(6

1

2

11--=

∑=n L L

s i e i

e =0.0mm

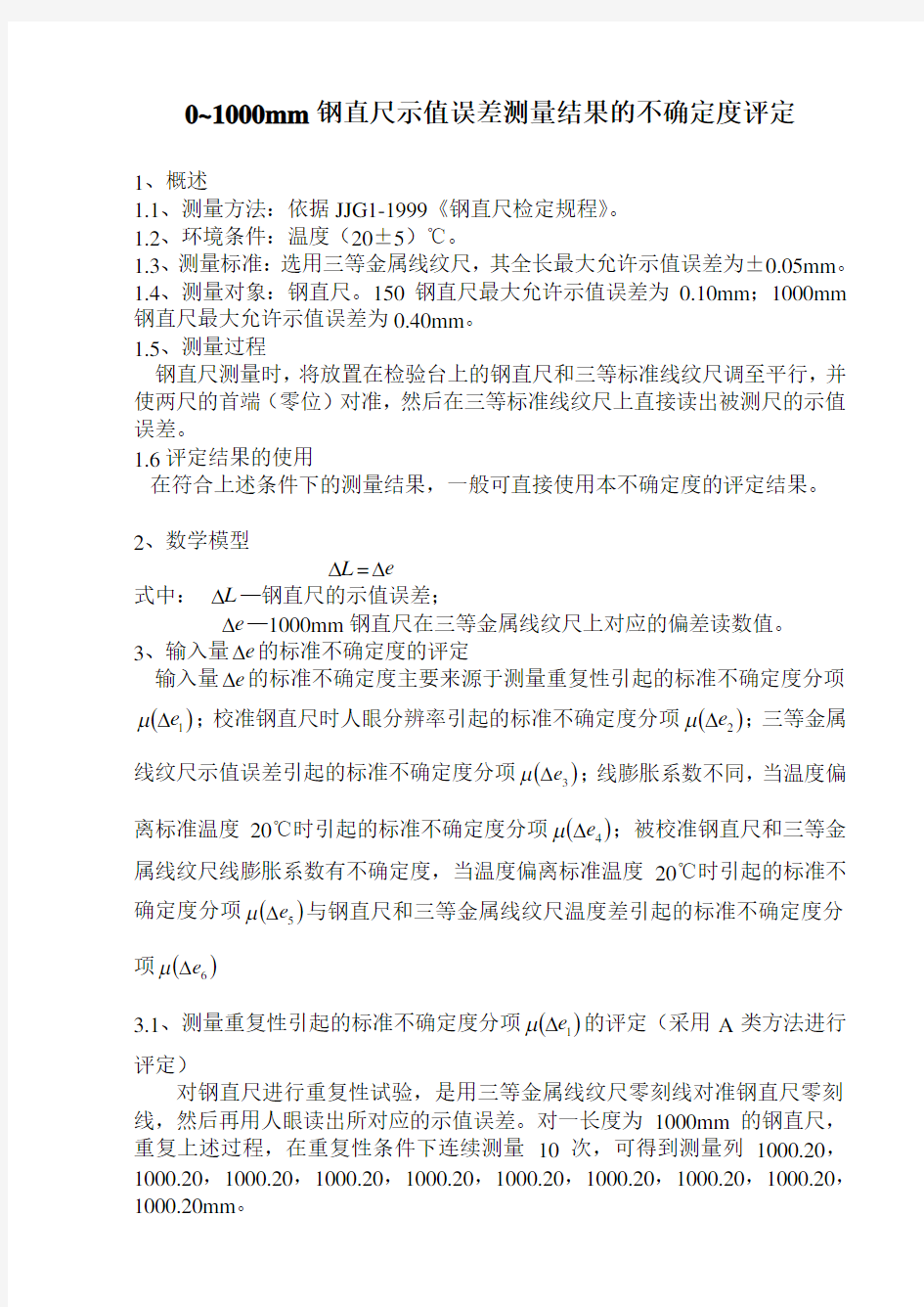

任选3把150mm 、1000mm 、1000mm 钢直尺,每把钢直尺分别用三等金属线纹尺各在重复性条件下连续测量10次,得到3组测量列,每组测量列分别按上述计算得到实验标准差如表3-1所示。

()1e ?μ= p s =0mm

()1e ?μ自由度为 ν1=∑=m

j j 11ν=3×(10-1)=27

3.2、校准钢直尺时人眼分辨率引起的标准不确定度分项()2e ?μ的评定(采用B 类方法进行评定)

人眼分辨率a 大致为0.1mm ,包含因子k 取3,因为进行一次测量需带入两次分辨率误差,故

()2e ?μ=2?2

1

a /3=0.0408mm 估计其相对不确定度

)

()

(22e e ???μμ=7%,则其自由度2ν≈100

3.3、三等金属线纹尺示值误差引起的标准不确定度分项()3e ?μ的评定(采用B 类方法进行评定)

根据检定证书,三等标准金属线纹尺各点最大允许示值误差为±0.05mm ,半宽a 为0.05mm ,包含因子k 取3,故 ()3e ?μ=0.05/3=0.0289mm

估计其相对不确定度

)

()

(33e e ???μμ=0.1,则其自由度3ν≈50

3.4、线膨胀系数不同,当温度偏离标准温度20℃时引起的标准不确定度分项

()4e ?μ的评定(采用B 类方法进行评定)

根据检定规程,三等标准金属线纹尺的线膨胀系数为s a =(16.5±1)?10-6/℃,钢直尺的线膨胀系数为a =(11.5±1)?10-6/℃,两者线膨胀系数中心值差为

a ?=5.0?10-6/℃,t ?在半宽a 为5℃范围内服从均匀分布,包含因子k 取3,故

L=150mm 时, ()4e ?μ=L ?a ??a /3=0.00218mm L=1000mm 时, ()4e ?μ=L ?a ??a /3=0.01443mm 估计其相对不确定度

)

()

(44e e ???μμ=0.1,则其自由度4ν≈50

3.5、被校准钢直尺和三等金属线纹尺线膨胀系数有不确定度,当温度偏离标准温度20℃时引起的标准不确定度分项()5e ?μ的评定(采用B 类方法进行评定)

由于三等标准金属线纹尺和钢直尺的线膨胀系数分别在s a =(16.5±1)

?10-6/℃和a =(11.5±1)?10-6/℃范围内等概率分布,两者线膨胀系数之差为a ?应在(5.0±2)?10-6/℃范围内服从三角分布,该三角分布半宽a 为2?10-6/℃,包含因子k 取6, t ?以5℃代入,故

L=150mm 时, ()5e ?μ=L ?t ??a /6=0.00063mm L=1000mm 时, ()5e ?μ=L ?t ??a /6=0.00408mm 估计其相对不确定度

)

()

(55e e ???μμ=7%,则其自由度5ν≈100

3.6、钢直尺和三等金属线纹尺温度差引起的标准不确定度分项()6e ?μ的评定(采用B 类方法进行评定)

原则上要求三等标准金属线纹尺和被校准钢直尺温度达到平衡后进行测量,但实际测量时,两者有一定温度差t ?存在,假定t ?在±0.3℃范围内等概

率分布,则该分布半宽a 为0.3℃,包含因子k 取3, α以16.5?10-6/℃代入,故得到标准不确定度分项()6e ?μ为

L=150mm 时, ()6e ?μ=L ?a ?α/3=0.00043mm L=1000mm 时, ()6e ?μ=L ?a ?α/3=0.00286mm 估计其相对不确定度

)

()

(66e e ???μμ=10%,则其自由度6ν≈50

3.7输入量e ?的标准不确定度的计算

()e ?μ=)()()()()()(654321e e e e e e ?+?+?+?+?+?μμμμμμ L=150mm 时, ()e ?μ=0.0501 mm ≈0.050mm L=1000mm 时, ()e ?μ=0.0523 mm ≈0.052mm

()e ?ν=

)]

(/)()(/)()(/)()

(/)()(/)()(/)(/[)(664

554

444

3342241144e e e e e e e e e e e e e ??+??+??+??+??+???νμνμνμνμνμνμμ

L=150mm 时, ()e ?ν≈100 L=1000mm 时, ()e ?ν≈100

4、成标准不确定度的评定 4.1、 灵敏系数

数学模型 L ?=e ? 灵敏系数 c=e

L

????=1

4.2、标准不确定度汇总表

输入量的标准不确定度汇总于表4-1

表4-1

4.3、 合成标准不确定度的计算

合成标准不确定度的可按下式计算得到: )(2L c ?μ=[]2

)(e c ??μ

L=150mm 时, )(L c ?μ=0.050mm L=1000mm 时, )(L c ?μ=0.050mm 4.4、 合成标准不确定度的有效自由度

合成标准不确定度的有效自由度为

L=150mm 时, νeff =()e ?ν=100 L=1000mm 时, ν

eff =()e ?ν

=100

5、展不确定度的评定

取置信度p=95%,按有效自由度νeff =100,查t 分布表得到 k p =t 95(100)=1.984 当L=150与1000mm 时 扩展不确定度为

L=150mm 时, U 95= t 95(100) ×u c =1.984×0.050 =0.10mm L=1000mm 时, U 95= t 95(100) ×u c =1.984×0.052 =0.10mm

6、测量不确定度的报告与表示

L=150mm 时, U=0.10mm νeff =100 L=1000mm 时, U=0.10mm νeff =100 7、校准测量能力

校准测量能力为实验室可达到的最佳测量不确定度,评定方法基本同上,仅()4e ?μ、()5e ?μ与()6e ?μ评定结果与前不同,分别说明如下: 7.1()4e ?μ和()5e ?μ

评定方法同3.4和3.5,仅将被校准钢直尺和标准温度20℃的偏差温度2.0℃改为0.2℃,则L 以1000mm 代入3.4和3.5公式中,得

L=150mm 时, ()4e ?μ=0.000218mm

()5e ?μ=0.000063mm

L=1000mm 时, ()4e ?μ=0.001443mm

()5e ?μ=0.000408mm

7.2()6e ?μ的评定

如果钢直尺等温十分充分,则其温度差可控制在±0.05℃,认为其服从均匀分布,则包含因子k 取3,评定方法同3.6,则L 以1000mm 代入,α以16.5?10-6/℃代入,故得到标准不确定度分项()6e ?μ为

L=150mm 时, ()6e ?μ=L ?a ?α/3=0.000071mm L=1000mm 时, ()6e ?μ=L ?a ?α/3=0.000477mm 7.3输入量e ?的标准不确定度()e ?μ的计算

()e ?μ=)()()()()()(654321e e e e e e ?+?+?+?+?+?μμμμμμ L=150mm 时, ()e ?μ≈0.050mm L=1000mm 时, ()e ?μ≈0.050mm

()e ?ν=

)]

(/)()(/)()(/)()

(/)()(/)()(/)(/[)(6645544443342241144e e e e e e e e e e e e e ??+??+??+??+??+???νμνμνμνμνμνμμ

L=150mm 时, ()e ?ν≈100 L=1000mm 时, ()e ?ν≈100

7.4、标准不确定度汇总表

将7.3条得到的()e ?μ和 ()e ?ν 替换表4-1

7.5、 合成标准不确定度的计算

计算方法同4.3 )(2L c ?μ=[]2

)(e c ??μ

)(L c ?μ=0.050mm

7.6、 校准测量能力

校准测量能力U 可用k=2扩展不确定度来表示

L=150、1000 mm 时, U=2×0.050mm=0.10mm

计量器具内部校准规程

计量器具内部校准规程 1目的 对公司内的计量器具进行内部校验,确保其准确性和适用性,保持完好。 2 范围 适用于公司内长度类度量尺(如游标卡尺、高度尺)、检具、塞规等的内部校准。 3职责 内校由质检部门标准校检量具校检。 4校验仪器及设备 送检合格的万能角度尺,送检合格的直角尺,送检合格的钢直尺,送检合格的钢卷尺,送检合格的数显卡尺等。 5 环境条件 1. 温度:23 ± 2 C 2. 湿度:50 ± 20 %RH 6校验 6.1卡尺、高度尺、深度尺 6.1.1校检项目: 1. 外观检查 2. 示值误差检测

6.1.2校验仪器及设备 外校合格的卡尺、外校合格的标准块(1-100mm 38块2级) 6.1.3校验标准 6.1.4校验步骤: 1. 外观检查: 检查尺子测量接触面是否平整、干净,无污渍、锈迹,表头的指针/游标是 否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。各功能能稳定、工作可靠。 2. 示值误差检测: (1)将尺子调至零点位置,使读数归零、指针对准零点。 (2)选取一块标准量块进行测量,读取其数值。(注意:取放标准量块时, 必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。 (3)

用同样的方法,取3?5组不同量块进行测量。测量点如下图 (4)不同量程的尺子可选用不同的基准块或其组合进行校准,对标准块量测值误差,不能大于 6.1.3 项表格内的允许误差。 (5)将检定结果填写在《计量器具校检表》内。 校准周期:12 个月 6.2 钢直尺 6.2.1 校检项目: 1. 外观检查 2. 示值误差检测 6.2.2 校验仪器及设备 外校合格的标准直尺, 校准参考依据JJG1-1999 钢直尺检定规程。 6.2.3 校验步骤: 1. 外观检查: (1)尺的端边、侧边及背面应光滑,不应有毛刺、锋口和锉痕等现象。 (2)尺的刻线面不应有碰伤、锈迹及影响使用的明显斑点、划痕。 (3)线纹必须清晰,垂直到侧边,不应有目力可见的断线现象存在,半毫 米、毫米、半厘米、厘米线纹应用户不同长度的线纹表示。所有同名长度的线纹应等长。直尺分度应自端边算起,标注相应的以厘米为计数单位的数字。标称全长处应标注cm 单位。 (4)尺上应标注制造厂名(或商标)、诬互标志、分度值及编号。数字、文字、线纹均应清晰,排列整齐,不得有遗漏。 (5)新制造的尺应符合以上要求,使用中的尺允许有不影响准确度的外观缺陷。 2. 示值测量 (1)将被检直尺端边与金属线纹尺零线刻度相平,使用显微镜进行测量,进行归零。 (2)检定点的选择,1000mm以下在其全长范围内大致均匀分布不少于3段与标准线纹尺相应长度相比较;被检尺超过1000 mm可分为两段与标准尺比较,其误差为两段误差的代数和。 (3)测量时应使被检尺的刻线面与标准尺的尺边在同一平面上。卑微如蝼蚁、坚强似大象

卷尺内部校准规范

附件6:卷尺内部校准规范 V01 1. 目的: 为确保卷尺的准确度,规范内校校验方式,制订作业指导书。 2. 适用范围: 适用于卷尺的内部校验。 3.校验基准 外校合格的标准卷尺, 校准参考依据JG4-1999钢卷尺检定规程。 4. 环境条件 温度(20±5)℃,湿度45%~75%RH。 5. 校验步骤 5.1外观及各部分的相互作用:目力检查及测试。 5.1.1钢卷尺尺带的拉出和收卷应轻便灵活、无卡阻现象,各功能装置应能有效控制尺带收卷。 5.1.2将尺带平铺在检定台上,加上规定的张紧力,尺面不应有凹凸不平及扭曲现象,尺带两边缘必须平滑,不应有锋口和毛刺,尺带宽度应均匀。尺钩应保持直角,不得有目力可见的偏差。 5.1.3尺带表面应有防腐层,且要牢固、平整光洁,色泽应均匀,无明显的气泡、脱皮和皱纹,无锈迹、斑点、划痕等缺陷。 5.1.4尺带全部分度线纹必须均匀、清晰并垂直到尺边,不能有重线或漏线。个别线纹允许有不大于线纹宽度的断线。 5.1.5钢卷尺各连接部分应牢固可靠,且不易产生拉伸变形。 5.1.6在每一分米(dm)内,厘米(cm)分度线纹应标上以厘米(cm)为计数单位的数值。全长在5m 以下的钢卷尺,分米(dm)和米(m)分度的线纹应自零点线纹算起,标上以厘米(cm)为计数单位的数值。全长在5 m以上的钢卷尺,分米(dm)分度线纹应在每一米(m)内标上以厘米(cm )为计数单位的数值,米分度线纹自零位线纹算起,逐米(m)标上以米(m)为计数单位的量值;10 m 以后可不标注单位ma。 5.1.7钢卷尺的尺带或尺盒卜.应标明全长、型号、制造厂名(或商标)、标志出厂编号和生产年月。数字和文字必须清晰、工整。尺盒(或框架)表面应光洁,不允许有裂纹、锈迹及残缺现象。 5.2示值测量 5.2.1零点测量:将尺端装有尺钩或拉环的普通钢卷尺平铺在钢卷尺检定台上,加上规定的拉力后,与经检定合格的标准钢卷尺进行比较。使表示零位位置的尺钩(或拉环)与标准钢卷尺的零值线纹对准,在10mm处读出误差值。 5.2.3测量时,首先用压紧装置将标准钢卷尺和被检钢卷尺紧固在检定台上,分别在标准尺及被检尺的另一端按规定加上拉力。调整检定台上的调零机构,使被检尺的零值线纹与标准尺的零值线纹对齐,按每米逐段连续读取各段和全长误差。全长不足3m的钢卷尺,受检段应不少于3段,厂内取全长的25%、50%、75%相接近的点进行校验,如实际生产有特殊要求,可增加校准点。

金属材料抗拉强测量不确定度

金属材料抗拉强度测量不确定度分析 1.试验依据 GB228-2002(金属材料拉伸试验方法) 试验采用RGM-100型万能材料试验机,以20~30MPa/s 速率加荷直至将试样拉伸至断裂。试样拉断时的最大力所对应的应力即为金属材料的抗拉强度。 2.钢材抗拉强度测量的影响因素 根据钢材抗拉强度的计算公式为: 24d F πσ= (1) 式中:σ -抗拉强度,单位MPa (N/mm 2); F -拉力,单位 N ; d -钢材直径,单位mm 。 对于钢材抗拉强度检测,只要温度在室温(25~35℃)附近变化不大,温度对试验结果的影响就可以忽略不计;另外,只要加荷速率控制在规范允许范围内(规范允许范围:10-30MPa/s ;实际加荷速率:20-30MPa/s ),加荷速率的影响也可以忽略不计。能够对试验测试结果产生影响的因素主要有:重复测试(同一批试件在相同试验条件下重复测量结果的差异性)、试件截面积变化(归结为直径d 偏差)、荷载测量的精度以及测量结果的数据修约。上述影响因素中,试件材质非均匀性直接表现在测量结果的数据变化上,属于A 类不确定度评定;其余影响因素都是由于影响量的误差而导致试验测试量的偏差,均属B 类不确定度评定。金属材料抗拉强度测量不确定度影响因素汇总于表1中。 表1 影响金属材料抗拉强度测量准确性的主要因素 3.标准不确定度评定 3.1 样品不均匀性引起的标准不确定度R u

从根据这10个测试数据进行钢材抗拉强度测量不确定度的评定,属于A 类不确定度评定,相应的测量不确定度称为重复测量不确定度R u ,可采用贝塞尔法按(2)式进行评定: R u =∑=--n i i n n 1 2)()1(1σσ (2) 式中:n 为重复测量次数,σ i 为第i 次测量的材料强度测量值,σ为同一材料的试件强度各次测量结果的平均值。按式(2)计算,重复测量导致的试件抗拉强度测量标准不确定度为:R u 3.2 试件尺寸导致的测量标准不确定度d u 由于试件直径偏差导致的试件抗拉强度测量不确定度属B 类不确定度。 对于偏差为±a 的影响量x 的不确定度)(x u ,可按式(4)进行评定: )(x u =k a (3) 直径尺寸出现在区间d ±αmm 内各点的概率相等,即直径误差分布为均匀分布,所以其包含因子k =3。根据式(4),试件直径d 的测量不确定度)(d u 为: k a d u =)( (mm ) (4) 试件抗拉强度 σ 对试件直径 d 的灵敏系数d c = d ??σ可以通过对式(1)求偏导数得到: d c =d ??σ=38d F π-=d σ2 (5) 取 σ =σ,d 取标称尺寸,代入上式中得d c MPa/mm ) 由试件直径偏差引起的试件抗拉强度测量标准不确定度d u 为: d u =d c ?)(d u (6) 3.3 试验机拉力误差引起的试件抗拉强度测量标准不确定度F u

落锤式冲击试验机测量不确定度评定

落锤式冲击试验机校准结果得测量不确定度评定 一、概述 1、检定依据 JJG1445-2014《落锤式冲击试验机校准规范》。 2、检定环境 温度(10~35)℃, 3、测量标准 a)电子天平,TC30KH,最大允许误差不超过±1g, b)钢卷尺,5m,最大允许误差不超过±1mm, c)速度测量装置,(1~10)m/s,最大允许误差不超过±0、5%。 4、被检对象 非金属落锤式冲击试验机。 5、校准方法 5、1在规定条件下,用电子天平直接测量落锤质量,重复测量3次,取3次测量得算术平均值作为落锤质量m ; 5、2在规定条件下,用钢卷尺直接测量跌落高度,重复测量3次,取3次测量得算术平均值作为跌落高度h ; 5、3在规定条件下,用速度测量装置测量落锤接近冲击点时得冲击速度,重复测量3次,取3次测量得算术平均值作为落锤冲击速度v 。6.评定结果得使用 符合上述条件得测量结果,一般可参照使用本不确定度得评定方法。 二、数学模型 依据上面得测量方法,得到如下数学模型: 1.落锤质量 n m m n i i ∑== 1 2.跌落高度 n h h n i i ∑==1 3.落锤冲击速度 n v v n i i ∑==1 4.能量损失

h g v 212 -=η 三、标准不确定度分量得计算 1、落锤质量m 得标准不确定度分量)(m u 评定 )(m u 得标准不确定度主要来源于两个方面,其一就是电子天平不准确引入得不确定度分量u δm ,其二就是落锤质量测量重复性引入得不确定度分量u Rm 。1、1由电子天平不准确引入得不确定度分量u δm ; 采用B 类方法评定,已知电子天平得最大允许误差为±1、0g,故半宽为1、0g,服从均匀分布,包含因子3=k ;因此:u δm =3 0.1g =0、58g 1、2落锤质量测量重复性引入得不确定度分量u Rm ; 采用A 类方法进行评定,用电子天平在重复性条件下,对一3kg 落锤连续进行3次测量,得到实测值得测量列:测得值为3000g,3001g,3002g,极差 R =(3002-3000)g=2g,估计服从正态分布,则单次测量结果得实验标准差s :s ==C R 2/1、69=1、2g 实际测量中测量3次,因此u Rm ===3 s 0、69g 1、3合成标准不确定度)(m u c 得评定 )(m u c =22Rm m u u +δ=0、9g 2、跌落高度h 得标准不确定度分量)(h u 评定 )(h u 得标准不确定度主要来源于两个方面,其一就是钢卷尺不准确引入得不确定度分量u δh ,其二就是跌落高度测量重复性引入得不确定度分量u Rh 。2、1由钢卷尺不准确引入得不确定度分量u δh ; 采用B 类方法评定,已知钢卷尺得最大允许误差为±1、0mm,故半宽为1、0mm,服从均匀分布,包含因子3=k ;因此:u δh =3 0.1mm =0、58mm 1、2钢卷尺测量重复性引入得不确定度分量u Rh ;

检测工具校验技术标准

三、检测工具校验技术标准 自制质量计量器具校验标准 1 主题内容与适用范围 1.1 本标准规定了本公司自制质量计量器具的名称、用途、制作和校验标准。 1.2 本标准适用于新天一集团标准计量器具的校验工作。 2 自制质量计量器具的名称与用途 2.1靠尺:用于墙面和地坪的平整度。 2.2托线板:配备线锤用语检验柱、墙面的垂直度。 2.3方尺:用于检验建筑物各部位的阴阳角。 2.4 刻槽直尺:用于检验钢筋焊接的轴线偏差。 3 制作 3.1 严格遵照中华人民共和国国家标准GBJ301-88《建筑工程质量检验评定标准》附录一检验工具表中规定的规格制作。 3.2木质自制质量计量器具必须选用质地密实、干燥的材料制作,禁止使用松软含水的木材;铝合金自制质量计量器具壁厚必须≥1.0mm。 4 校验方法和校验工具 4.1外观:用目观察。 4.2材质:用目观察。 4.3计量器具外形尺寸:用1米钢直尺和2米钢卷尺。 4.4计量器具精度:用1米钢直尺、2米钢卷尺、0~150毫米游标卡尺、2米长钢平板。 5 校验方法和要求 5.1外观:用目观察法,自制质量计量器具外观不应有明显的损伤和缺陷。 5.2材质:木质用目观察法,铝合金材质用0~150毫米游标卡尺测量其壁厚。 5.3自制质量计量器具的外形尺寸应符合下表规定:

5.4自制质量计量器精度用标准钢直尺、钢卷尺、游标卡尺、钢平板和标准楔形尺校准,其误差不得超过下表: 6 校验结果处理和校验周期 6.1校验记录表由计量员按实填写,并存档。 6.2经校验合格后填发准用证;不合格者严禁使用,并作好停用标记。 6.3校验周期为使用前一次,以后根据使用情况一般为一年一次。 6.4校验记录表 计量员:校验人:日期:

钢卷尺检定证书

长春质量技术监督局 第 1 页 共 2页 Changchun Quality and Technical Supervision Page 1 of 2 校 准 证 书 委托单位Customer: 长春智圣达交通设备有限公司 地 址Address: _____长春____________________________________ 被校设备Equipment Calibrated: ___钢卷尺 _____________________ 型 号/规 格Type: ________5 M ______________________ ____ 出 厂 编 号 No: ________0100410________________________ 制造商Manufacturer: ___长野 _____________ 校准结论Statement of Compliance: ___合格____________________ 校准日期: 2014 年07月15日 Calibration Date Year Month Day 建议下次校准日期: 2015年 07月14日 The Next Cal. Date Recommended Year Month Day 批准人: 准专用章: Approved by ___孙建__ 审核人: Checked by _____王思默_____ 校准人: Operator _____段畅游_______ 地址Address :长春市高新技术开发区硅谷大街928号 928 Valley Street, Changchun High-tech Development Zone 邮政编码Post Code : 传真Fax :(0431) Email 证书编号:XL0908 第2页 共2页 Page 2 of 2 本站是经“中国合格评定国家认可委员会”认可的实验室。 实验室认可证书号:CNAS L2670 校准中使用的主要测量设备: Certificate of Calibration 证书编号Certificate No: XL0908

抗拉强度试验结果的不确定度评定

钢管抗拉强度试验结果的不确定度评定 1、 目的:对圆钢抗拉强度试验结果进行不确定评定,以得到抗拉强度实际 不确定度。 2、 方法:从一根钢管(规格Φ114mm ×3.75,牌号Q235)上,取10段长度为35cm 进行抗拉强度试验,按测量不确定度评定程序试验结果作不确定度评定。抗拉试验前,在钢管上测量其直径,取114mm 上的最小值,后计算其抗拉强度。(金属材料 室温拉伸试验方法 GB/T 228-2002) 3、 计算公式: U c 2(R m )=U 2( A F )+U 2(△x ) 3.1 R m =f m /S 0 S 0=ab (1+b 2 /6D (D-2a )) R m 表示抗拉强度,S 0表示最大拉力,D 表示直径,a 表示壁厚,b 表示宽度25mm 。 4、 求平均值:有附表所列钢管抗拉强度实验结果,求得10次抗拉强度平均 值。R m = 425.34MPa ,修约后R m = 425MPa 。 5、 不确定度来源: 5.1、被测材料:从同钢管上抽样,避免不同钢管带来的不确定度;试样的不 均匀性可有重复试验反映。 5.2、检测人员:尺寸、抗拉强度都有同一人操作,可消除有人员带来的不确 定度;读数误差可有多次实验包含。 5.3、检测设备:液压式万能试验机(编号YCZJ-03):最大示值600kN ,示值误 差不超过±1%,最大变动值为0.24% , U 1= KN k a 510.02 34 .425%24.0=?= 不确定度为 0.510KN ( K=2 ) 5.4、拉伸速度:拉伸速度对检测结果有一定影响,本次实验有一人操作,保

持恒定的速率,通过重复实验反映检测值。 5.5 重复性影响,重复性影响是通过多次重复测量来评定的。包括人员操作 的重复性,试验机的重复性,样品的不均匀性等因素,测量次数n=10,单次测量的标准偏差为S (F )=0.6KN ,则U 2= KN F s 424.02 6.02)(== 5.6 读数误差的影响,人工读数可以估计到分度值的五分之一即0.4KN ,不确 定度按均匀分布考虑U 3= KN d k a 23.03 4.0== 5.6、环境条件:实验室温湿度对实验结果影响较小,可忽略不计。 5.7 合成不确定度U 2(F )=U 12+U 22+U 32=0.5102+0.44242+0.232=0.4928KN U r (F)= %12.034 .4254928 .0= 5.8 实测面积误差的影响。 钢管的直径标值为D=114mm b=25mm,最小刻度02.0±mm ;a=3.75mm ,最小刻度01.0±mm 按均匀分布面积的不确定度为 U r (A)=2 ( U r 2(D)+ U r 2(a)+ U r 2(b) ) 1/2 =2× %2.0002.03 25 02.0375.301.0311402.0==++)( U r 2( A F )=U r 2(F)+U r 2(A)=(0.022+0.22)×10-4=0.054% U(A F )= %054.096 .2001000 34.425??=1.142MPa 5.9 由于数值修约的影响:拉伸强度的结果应修约到0或5MP ,由修约导致 的不确定度按均匀分布考虑 U (△x )= k a = 44.13 5.0=I MPa 5.10 合成标准不确定度

计量器具内部校准规程

计量器具内部校准规程 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

计量器具内部校准规程 1 目的 对公司内的计量器具进行内部校验,确保其准确性和适用性,保持完好。 2 范围 适用于公司内长度类度量尺(如游标卡尺、高度尺)、检具、塞规等的内部校准。 3 职责 内校由质检部门标准校检量具校检。 4 校验仪器及设备 送检合格的万能角度尺,送检合格的直角尺,送检合格的钢直尺,送检合格的钢卷尺,送检合格的数显卡尺等。 5 环境条件 1. 温度:23±2℃ 2. 湿度:50±20%RH 6 校验 卡尺、高度尺、深度尺 校检项目: 1. 外观检查

2. 示值误差检测 校验仪器及设备 外校合格的卡尺、外校合格的标准块(1-100mm38块2级)。 校验标准 校验步骤: 1. 外观检查: 检查尺子测量接触面是否平整、干净,无污渍、锈迹,表头的指针/游标是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。各功能能稳定、工作可靠。 2. 示值误差检测: (1)将尺子调至零点位置,使读数归零、指针对准零点。 (2)选取一块标准量块进行测量,读取其数值。(注意:取放标准量块时,必需戴细纱手套;测量过程卡尺要与被测量块同方向平直。 (3)

用同样的方法,取3~5组不同量块进行测量。测量点如下图 ( 5) 将 检定结果填写在《计量器具校检表》内。 校准周期:12个月。 钢直尺 校检项目: 1. 外观检查 2. 示值误差检测 校验仪器及设备 外校合格的标准直尺,校准参考依据JJG1-1999钢直尺检定规程。 校验步骤: 1. 外观检查: (1)尺的端边、侧边及背面应光滑,不应有毛刺、锋口和锉痕等现象。 (2)尺的刻线面不应有碰伤、锈迹及影响使用的明显斑点、划痕。 (3)线纹必须清晰,垂直到侧边,不应有目力可见的断线现象存在,半毫米、毫米、半厘米、厘米线纹应用户不同长度的线纹表示。所有同名长度的线纹应等长。直尺 分度应自端边算起,标注相应的以厘米为计数单位的数字。标称全长处应标注cm单 位。

钢卷尺检定证书

钢卷尺检定证书 Prepared on 22 November 2020

长春质量技术监督局 第 1 页 共 2页 Changchun Quality and Technical Supervision Page 1 of 2 校 准 证 书 委托单位Customer: 长春智圣达交通设备有限公司 地 址Address: _____长春____________________________________ 被校设备Equipment Calibrated: ___钢卷尺 _____________________ 型 号/规 格Type: ________5 M ______________________ ____ 出 厂 编 号 No: ________0100410________________________ 制造商Manufacturer: ___长野 _____________ 校准结论Statement of Compliance: ___合格____________________ 校准日期: 2014 年07月15日 Calibration Date Year Month Day 建议下次校准日期: 2015年 07月14日 The Next Cal. Date Recommended Year Month Day 批准人: 准专用章: Approved by ___孙建__ 审核人: Checked by _____王思默_____ 校准人: Operator _____段畅游_______ 地址Address :长春市高新技术开发区硅谷大街928号 928 Valley Street, Changchun High-tech Development Zone Certificate of Calibration 证书编号Certificate No: XL0908

5m钢卷尺示值误差测量结果不确定度评定(精)

钢卷尺示值误差测量结果不确定度评定报告 1. 概述 1.1测量方法:JJG4—1999《钢卷尺检定规程》。 1.2环境条件:温度(20 ±5)C,相对湿度< 75% 1.3 测量标准:标准钢卷尺。 I级标准钢卷尺最大允许示值误差为±(0.03 + 0.03 L) mm 1.4被测对象:钢卷尺。I级钢卷尺最大允许示值误差为±(0.1 + 0.1 L) mm H级钢卷尺最大允许示值误差为±( 0.3 + 0.2 L) mm本文以5m 钢卷尺为例,即而得出不同规格钢卷尺的示值误差测量结果不确定度。2. 数学模型A L = △e 式中:吐一钢卷尺的示值误差; △ e— 0 ~ 5m段钢卷尺在标准钢卷尺所对应的偏差读数值。 3. 输入量△e 的标准不确定度的评定 输入量位的标准不确定来源主要是测量重复性引起的标准不确定度分项u (81);校准钢卷尺时人眼分辨率引起的标准不确定度分项u (△e2);标准钢卷尺示值误差引起的标准不确定度分项u (位3); 拉力误差引起的标准不确定度分项u (△e4) ;线膨胀系数不同,当温度偏离标准温度20 C时引起的标准不确定度分项u (空5);被校准钢卷尺和标准钢卷尺各自线膨胀系数有不确定度,当温度偏离标准温度20C时引起的标准不确定度分项 u ( M6);钢卷尺和标准钢卷尺温度差引起的标准不确定度分项u (空了)。 3.1测量重复性引起的标准不确定度分项u (A e1)的评定(采用A类方法进行评定)将被校准钢卷尺安放在检定台上,使其与标准钢卷尺平行,并使被校准钢卷尺和标准钢卷尺零位对齐,然后读出5m处示值

误差,作为一次测量过程。重复上述过程,在重复性条件下连续测量 10 次,得一测量列为:5000.3 ;5000.3 ;5000.2 ;5000.2 ;5000.3 ;5000.3 ; 5000.3 ; 5000.2 ; 5000.3 ; 5000.3 平均值=5000.27mm i(―切 —-------------- =0.049111111 JI1 单次实验标准差 所以u (△e l) =s =0.049mm 3.2校准钢卷尺时人眼分辨率引起的标准不确定度分项u (△e2)的评定(采用B类方法进行评定) 由于每次测量人眼分辨率大致为 0.1mm包含因子k为、&,由于一次测量 带有两次人眼分辨率误差,故 逅x 一母f商 u ( ^e2) = = 0.041mm 3.3标准钢卷尺示值误差引起的不确定度分项u ( A e3)的评定(采用 B类方法进行评定)。 根据JJG741-2005《标准钢卷尺检定规程》,1 级标准钢卷尺最大 允许示值误差为±( 0.03+0.03 L) mm半宽a为(0.03+0.03 L) mm认为其服从正态分布,包含因子k为3,则L以5m代入: u (23) = (0.03+0.03 L) /3 = 0.06 mm 3.4由拉力误差给出的标准不确定度分项u (A e4)的评定(采用B类

钢筋抗拉强度试验的不确定度评定

钢筋抗拉强度试验的不确定度评定 一、 试验方法 GB/T228-2012《金属材料 室温拉伸试验方法》 二、 试验原理 钢筋试样的横截面为圆形,抗拉强度(R m )是将试样拉至断裂,以试验过程中的最大力(F m )除以试样原始横截面积(S o )来表示。 三、数学模型 R m =0 s F = 2 4d F (P-1) 式中R m ——抗拉强度;(N/mm 2) S o ——原始横截面积;(mm 2) d ——试样直径;(mm) F m ——最大力。(N) 由于数学模型中F m 与d 相互独立,根据不确定度评定程序得到,被测量R m 的合成方差为 u 2c rel (R m )= u 2 rel (F m )+22 u 2 rel (d ) (P-2) 四、测量不确定度分量 现有直径10mm Ⅰ级Q235的光圆钢筋。由于试验方法(GB/T228-2002)中规定:“试验一般在室温10℃~35℃范围内进行。”因实验室安装空调,能满足以上温度要求,故可忽略温度对试验结果的影响。 又由于试验机已安装自动采集装置,其拉伸速率已根据规范调试好,故无须考虑应变率对试验结果的影响。 (1)直径测量,u rel (d )

试样直径用电子数显卡尺测量。直径测量的不确定度由两部分组成:卡尺的示值误差导致的不确定度和操作者所引入的测量不确定度。 a) 电子数显卡尺示值误差导致的不确定度,u 1(d ) 电子数显卡尺的最大允许误差为±10um ,以均匀分布估计,则 u 1(d )= 3 10um =5.77um b) 由操作者所引入的测量不确定度,u 2(d ) 根据经验估计,由操作者引入的测量误差在±10um 范围内,以均匀分布估计,则 u 2(d )= 3 10um =5.77um 两者合成后,得直径测量的标准不确定度为 u (d )=2277.577.5+um=8.16um 若以相对不确定度表示,则为 u rel (d )=10 1016.83 -?=0.08% (2)拉力测量,u rel (F m ) 拉力F m 的测量不确定度来源于万能材料试验机的测量不确定度和读数不确定度两方面。 (a ) 万能材料试验机的测量不确定度, U 1rel (F m ) 万能材料试验机的测量不确定度,根据检定证书为1级,即U 1=1.0%,以正态分布估计,于是标准不确定度为 U 1rel (F m )= 2 % 0.1=0.5% (b ) 读数不确定度,U 2rel (F m )

钢卷尺操作规程

1 目的 本规程用于规范钢卷尺的检定和校准的操作。 2适用范围: 本规程适用于钢卷尺的检定和校准。 3依据技术规范: JJG4-1999《钢卷尺检定规程》。 4 技术要求及检定条件 4.1 检定温度: 检定Ⅰ级钢卷尺时应为:(20±5)℃ 检定Ⅱ级钢卷尺时应为:(20±8)℃ 4.2 钢卷尺检定时的张紧力 4.2.1 检定普通钢卷尺的张紧力为49N。 4.2.2 标称长度小于5m和弧形尺带的钢卷尺在检定时张紧力不作规定。 4.3 检定前被检尺在规定温度下恒温时间不得少于4h。 5 使用的仪器设备 6 操作方法与步骤: 6.1 将被检钢卷尺置于空调间中定温不少于4h。 6.2 将被检钢卷尺拉出擦净,检查其外观和相互作用。 6.3 检查被检钢卷尺的线纹宽度,如有疑问,用读数显微镜进行检查。 6.4 对被检钢卷尺的零值误差进行检定。将尺端装有尺钩或拉环的普通钢卷尺平铺在钢卷尺检定台上,加上规定的拉力后,与经检定合格的I级标准钢卷尺进行比较。使表示零位位置的尺钩(或拉环)与标准钢卷尺的零值线纹对准,在100mm处读出误差值。6.5 检定钢卷尺的示值误差:首先用压紧装置将标准钢卷尺和被检钢卷尺紧固在检定台上,分别在标准尺及被检尺的另一端按规定加上拉力。调整检定台上的调零机构,使被检尺的零值线纹与标准尺的零值线纹对齐,按每米逐段连续读取各段和全长误差。全长不足3米的钢卷尺,受检段应不少于3段。 任意两线纹间的示值误差是在逐米进行检定的同时在全长范围内任选2~3段进行评

定,其示值误差不得超过相应段允许误差的要求。当被检尺全长大于检定台面长度时,可用分段法进行检定,其全长误差为各段误差的代数和。 毫米和厘米分度示值误差是在发现有疑问时,用分度值为0.0lmm的读数显微镜进行检定。 6.6 在检定的同时,认真做好原始记录。 6.7 收回被检钢卷尺,处理数据,出具检定证书。 6.8 对标准钢卷尺上油、保养,妥善保存。

钢卷尺测量不确定度评定报告

钢卷尺测量不确定度评定报告 1测量方法及数学模型 1.1测量依据:依据JJG4-1999《钢卷尺检定规程》 钢卷尺的示值误差:△L=L a-L s+L a*αa*Δt-L s*αs*Δt 式中:L a——被检钢卷尺的长度; L s——标准钢卷尺的长度; αa——被检钢卷尺的膨胀系数; αs——标准钢卷尺的膨胀系数; Δt——被检钢卷尺和标准钢卷尺对参考温度20℃的偏离值。 由于L a-L s很小,则数学模型: △L= L a-L s +L s*△α*Δt 式中:△α——被检钢卷尺和标准钢卷尺的膨胀系数差 1.2方差及传播系数的确定 对以上数学模型各分量求偏导: 得出:c(L a)=1;c(L s)= -1+△α*Δt≈-1;c(△α)= L s*Δt;c(Δt)= L s*△α≈0 则:u c2 =u2(△L)=u2(L s)+ u2(L a) + (L s*Δt )2u2(△α) 2计算分量标准不确定度 2.1标准钢卷尺给出的不确定度u (L s) (1)由标准钢卷尺的测量不确定度给出的分量u (L s1) 根据规程JJG741—2005《标准钢卷尺》,标准钢卷尺的测量不确定度为: U=0.02mm其为正态分布,覆盖因子k=3,自由度v=∞,故其标准不确定度: u (L s1)= 0.02∕3 =0.007 (2)由年稳定度给出的不确定度分量u (L s2) 根据几年的观测,本钢卷尺年变动量不超过0.05mm,认为是均匀分布,则:L a≤5m:u (L s2)=0.05∕31/2 =0.029mm 估计u (L s2)的不可靠性为10%,则自由度v=1/2×(0.1)-2=50 (3)由拉力偏差给出的不确定度分量u (L s3) 由拉力引起的偏差为:△=L×103×△p/(9.8×E×F)

钢卷尺检定证书

北京市电子工业中心计量站 第 1 页 共 2页 Electronic Calibration Laboratory of Beijing Page 1 of 2 校 准 证 书 委托单位Customer: _____________________________________________ 地 址Address: _____北京_____________________________________ 被校设备Equipment Calibrated: ___钢卷尺 ______________________ 型 号/规 格Type: ________3M ______________________ ____ 出 厂 编 号 No: _________DL9003 _______________________________ 制造商Manufacturer: ___得力工具 _____________ 校准结论Statement of Compliance: ___合格_____________________ 校准日期: 2010 年 01 月 27 日 Calibration Date Year Month Day 建议下次校准日期: 2011 年 01 月 26 日 The Next Cal. Date Recommended Year Month Day 批准人: Approved by _________ 审核人: 校准专用章: Checked by __________ stamp 校准人: Operator ____________ 地址Address :北京市崇文区广渠门内大街9号 No.9 Guangqumen Inner Street, Chongwen District, Beijing 邮政编码Post Code :100062 联系电话:(010)67111794,81620279 传真Fax :(010)67111794 电子信箱 Email :MX0616@https://www.360docs.net/doc/e85071299.html, Certificate of Calibration 证书编号Certificate No: XL0908

Un-2018-05 拉伸强度不确定度报告

测量不确定度评定报告 拉伸强度不确定度评定报告 报告编号:UN-2018-05 编制:薛亚勤日期:2018-07-12 审批:日期 宁波华众塑料制品有限公司实验中心

拉伸强度不确定度评定报告 一、概述 1. 测量方法:GB/T 1040.1-2006 塑料拉伸性能的测定第1部分:总则; 评定方法:JJG1059-2012《测量不确定度评定与表示》; 2. 环境条件:温度23 °C ± 2 °℃,相对湿度50%±5%; 3. 测试试验设备:拉力试验机 H50KN天氏欧森公司;游标卡尺 GF305061 上海工具厂有限公 司;; 4. 被测对象:同一批次的材料为PE的标准试样,10根; 5. 测量过程:按照GB/T 1033.1-2008中规定温度23 °C ± 2 °C,湿度50%±5%的条件下预处 理24h,将样品夹持在拉力机夹具中心不得歪扭,以50mm/min,至试件拉断为止,记录断裂最大拉力值,检测样条数量10个。 二、数学模型 式1中: 抗拉强度(MPa); F断裂时最大力(N); b为样品宽度(mm); d为样品厚度(mm) 。 三、测量不确定度原因的确定 根据浸渍法密度测试的原理分析,造成测试结果误差的因素主要有以下几项: ( 1) 测量重复性引入的不确定度; ( 2) 拉力机引入的不确定度; ( 3) 试样厚度测量引入的不确定度; ( 4) 试样宽度测量引入的不确定度。 四、测量不确定分量的计算 4.1测量重复性引入的不确定度 表1拉伸强度重复测试结果 n 1 2 3 4 5 6 7 8 9 10 均值σ标准偏差s(σ) σMPa 25.225.52625.325.825.2262625.926.125.7 0.36 如果一次测试重复测量5次,则测量的标准不确定度u r=s(σ)/ 5=0.162MPa 4.2试验机拉力引入的标准不确定度u f 设备精度为±0.5%,在本试验10组的试样中,测量得到的最大拉力值F max=1044N,则试验力值误差为4.18N 按均匀分布考虑,k=3,得到拉力的测量标准不确定度U(F)=4.18/3=2.41N

自行校准规程

作业指导书 文件标题:自行校准规程 编号:QS/WI15 版号:B/0 页数:共 2 页(不含本页) 拟制:XXX 日期:XXX 审批:XXX 日期:XXX 生效日期:XXXXX 受控印章:分发号:

一、钢直尺 参照国家计量检定规程《钢直尺检定规程》,为保证公司内使用中的钢直尺量值的准确性,特起草钢直尺自行校准规定如下: 1. 外观要求 1.1 尺的端边、侧边及背面不应有毛刺、锋口和锉痕现象。 1.2 尺的线纹面必须明晰,不应有目力可见的断线现象存在;同时线纹面不应有碰伤、锈迹及影响使用的明显斑点、划痕。 1.3 尺身应保持平面度,不能有影响测量精确的弯曲现象。 2. 示值误差:标称长度为150m、300m全长允差±0.10mm,标称长度为500mm的全长允差±0.15mm,标称长度为1000mm全长允差±0.20mm,校验方法:用经法定检测机构检定合格的1m钢直尺进行比对,没有超出规定为合格可继续使用,不合格应予作废。 3. 公司内规定钢直尺的校准周期为一年。 4. 塑料直尺、三角尺的校准可参照钢直尺本规程执行。 二、钢卷尺 参照国家计量检定规程《钢卷尺检定规程》,为保证公司内使用中的钢卷尺量值的准确性,特起草钢卷尺自行校准规定如下: 1. 外观要求 1.1 尺面不应有凹凸不平的现象; 1.2 尺带拉出和收卷应轻便、灵活、无卡阻现象。制动式钢卷尺的按钮装置,应能有效地控制尺带收卷;尺带表面不得有锈浊和明显的斑点、折痕、脱皮、气泡等缺陷。 1.3 尺带两边必须平滑,不得有锋口和毛刺,尺钩应保持直角,不得有目力可见的偏差。 1.4 尺带全部分度线纹必须均匀明晰,便于识读。 2. 示值误差。标称长度为1000mm、2000mm全长允差±0.2mm,标称长度为3000mm全长允差±0.3mm。校验方法:用经法定检测机构检定合格的1m钢直尺进行对比,比对段1m、2m钢卷尺不得少于2段、3m钢卷尺不得少于3段。没有超出规定的为合格可继续使用,不合格的作报废处理。 3. 公司内规定钢卷尺的校准周期为半年。 三、兆欧表 1.外观要求 1.1表体外观无破损、开裂情况 1.2表笔电线无损坏,数显屏幕无破损,充电口无阻塞 2.校准方法 2.1将兆欧表送专业检测部门检测,每年一次 2.2购买标准电阻 2.3每月使用标准电阻对兆欧表进行检查。 四、伏安功率表 1.外观要求 1.1外观完整,无外壳破裂、污渍、油渍 1.2数字显示屏清晰、完整,没有黑块、黑斑以及接触不良情况 2校准步骤 2.1将伏安表切换至电流测试功能,用经过正规测试机构测试合格的标准万用表和伏安表同时测试某一通电用电器的电流,记录标准万用表和伏安表的读数并计算相对误差,误差必须符合规定要求。填写校正记录

钢卷尺检定仪技术要求

钢卷尺检定仪技术要求 1.技术参数: 1)有效工作基本长度:5米(可任意接长至50米或者更长) 2)导轨直线度:≤0.2mm/m 3)工作台静摩擦力:≤4N 4)全刻度标准钢卷尺:(0.02+0.02L)mm(优于JJG41-2005《标准钢卷 尺》) 5)读数显微镜:总放大倍率20X,最小刻度值0.01mm 6)光栅位移传感器:最小分辨率0.01mm/20mm 2.配置要求: 微机型配置 1)5米钢卷尺检定台一台(按每5m一段,可任意接长至50m) 2)5m标准尺1支:准确度为(0.02+0.02L)mm 3)5kg重锤2只:工作时对标准尺和被检尺施加拉力 4)尺带夹2只 5)20倍读数显微镜1个:准确度为0.01mm,工作时用于瞄准 6)小滑车1部:带照明,辅助读数显微镜进行测量 7)数显箱1部:采用光栅传感器作为主测量单元工作 8)电源1套:为数显箱提供电源 9)数据库1套 10)两相步进电机一台:绝缘等级B,绝缘电阻100MΩ MIN 500VDC,耐电压500VAC 1min,径向跳动0.025 mm MAX (负载5N),

轴向跳动0.075 mmMAX(负载10N),径向最大负载75N (距离法兰面10mm处),轴向最大负载15N 11)CCD工业相机 钢卷尺检定装置示值误差与数据处理程序是严格按照JJG4-2015《钢卷尺》检定规程编制的,该程序可自行对被测量尺作出是否符合Ⅰ级,Ⅱ级及不合格的判定。该程序同时还可以对纤维卷尺,测绳等计量器具进行检定。 12)计算机:DELL品牌笔记本(此机器随DELL市场营销变动) 13)实现计算机自动控制CCD读数平台至指定检定点位置。 14)检定台标准配制为:按有效工作长度5米设计,可任意接长至 50米 3.交货及验收 1)交货 (1)交货期:合同生效后 30 天内。 (2)交货地点:需方指定的交货地点。 2)安装与培训 (1)需方负责在用户现场对设备行进安装和调试; (2)在设备安装调试时对买方技术人员进行理论、实际操作及维 修等的培训,使用户技术人员掌握设备操作,能熟练使用设备 进行检定工作,保证设备正常运行并能排除设备的一般故障和 特殊保养。 3)验收 (1)验收标准:按现行国家检定规程以及合同技术协议为准。

钢卷尺示值误差不确定度评定

钢卷尺示值误差测量结果的不确定度评定 1.概述 1.1评定依据:JJF1059-1999《测量不确定度评定与表示》计量技术规范。 1.2引用标准:JJG4-1999《钢直尺检定规程》。 1.3环境条件:温度20±5℃;湿度≤85%RH 。 1.4测量标准:标准线纹测长仪,其各点最大允许示值误差为:0.05mm ±。 1.5被测对象:钢卷尺(Ⅰ级之1000mm 钢卷尺,最大允许示值误差为0.2mm ±)。 1.6测量方法:钢卷尺测量时,将钢卷尺放置在标准线纹测长仪的检定台上(钢卷尺应与检定台的两长边平行),并使标准线纹测长仪的测试刻线对准钢卷尺的零位,然后直接从标准线纹测长仪上读出被测钢卷尺的示值误差。 1.7评定结果的使用:在符合上述条件下的测量结果,一般可直接使用本不确定度的评定结果。 2.数学模型 式中:L ?--钢卷尺的示值误差; e ?--1000mm 钢直尺在标准线纹测长仪上对应的偏差读数值; 3.输入量e ?的标准不确定度()u e ?的评定 3.1测量重复性引起的标准不确定度分项1()u e ?的评定(采用A 类方法进行评定) 对一长度为1000mm 的钢卷尺进行连续重复测量10次,得到测量列见“表0-1” 表0-1 单次测量值 序号 (n ) 1 2 3 4 5 6 7 8 9 10 示值 (mm ) 1000.05 1000.12 1000.10 1000.10 1000.02 1000.05 1000.13 1000.02 1000.15 1000.05 算术平均值: 单次实验标准差: 任意选取3把长度为1000mm 钢卷尺,每把钢卷尺分别用标准线纹测长仪各在重复性条件下连续测量10次,共得3组测量列,每次测量列分别用上述方法计算得到单次实验标准差,见“表0-2” 表0-2 3组实验标准差计算结果 钢直尺示值 实验标准差 j S 合并样本标准差: 则可得到: 1()0.045p u e s mm ?==;1()3(101)27v e ?=?-= 3.2标准线纹测长仪示值误差引起的标准不确定度分项2()u e ?的评定(采用B 类方法进行评定)