碳钢盘条拉伸异常断口分析

碳钢盘条拉伸异常断口分析

尹万全 郭延风(中科院金属研究所 110015)

曹家麟 秦万信

(咸阳石油钢管钢绳厂 712000)

摘 要: 观察并分析了碳钢盘条拉伸异常断口的宏观形貌为舌形灰色(或黑色)区域纤维状断口,其余为发亮结晶状断口。前者微观形貌为延性韧窝特征,后者微观形貌为脆性解理特征。

讨论盘条拉伸异常断裂行为与其显微组织及拉伸速度的关系。认为拉伸异常断口的形成主要取决于其显微组织中的珠光体分布特征,其次与拉伸速度有关。

关键词: 盘条 拉伸 异常断口 珠光体 拉伸速度

Analysis of T ensile Abnormal Fracture of C arbon Steel Wire Rod

Y in Wanquan G uo Y an feng

(Institute of Metal Research,Chinese Academy of Sciences 110015)

Cao Jialin Qin Wanxin

(Xianyang Pet roleum S teel Tube and W ire Rope Plant 712000) Abstract: Tensile abnormal fracture of carbon steel wire rod has been observed and anal yzed,which is grey zone tongue fracture(or black zone tongue fracture),and other is light crystalline fracture1The mi2 crostructure morphology of the former is ductile dim ple,the latter is brittle cleavage1The relations of ten2 sile abnormal fracture behaviour of wire rod to its microstructure and drawin g speed are discussed1It is considered that tensile abnormal fracture formation of wire rod primarily depends on pearlite magnitude and distribution in hot2rolled microstructure,secondly on drawing speed1

K eyw ords: wire rod; tense; abnormal fracture; pearlite; drawing speed

生产优质制绳钢丝的基本要求是其碳钢

盘条原料必须具有合适的化学成分和优化的显微组织。国内外线材行业为了生产优质碳钢盘条,从化学成分控制和冶炼方式(工艺)到热控轧工艺都进行了不懈的探索[1]。若钢丝性能不合格,常常要追查到盘条质量,因此,在钢丝生产前要对盘条表面质量、化学元素及其显微组织和力学性能进行严格检测。国内外文献资料报道,盘条在拉拔过程中断丝与其表面缺陷、化学成分不稳定及内部组织不正常有关[2]。近来,国内一些线材厂提供成分相近的盘条,在检测盘条力学性能时,发现拉伸断口有异常现象,尤其在拉拔过程中还发生断丝。本文通过对盘条拉伸异常断口分析和模拟拉伸对比试验,探讨盘条拉伸异常断口形成原因和断裂行为,并提出改进盘条质量的生产工艺措施。1 实验方案

111 试验材料

采用拉伸异常断口的盘条(事故盘条)和拉伸正常断口的盘条(正常盘条)制作非标准拉伸试样,选用两种或三种拉伸速度(3mm/ min、013mm/min和30mm/min)在拉伸试验机上进行模拟拉伸对比试验。

112 成分、组织和断口分析

取事故盘条、正常盘条进行化学元素分析,截取二者金相试样和拉伸断口试样,分别用光学显微镜和扫描电镜观察。

2 实验结果

211 化学成分

从两种盘条上取样进行化学分析,结果见表1。

第24卷 第5期 总第142期金 属 制 品1998年10月Vol124No15Total No1142Steel Wire Products October1998

表1 两种盘条的化学成分

wt %

样品编号

C Si Mn P S N/×10-6

备注98-GN 017020121501604010260101345正常盘条98-G D

01740

01300

01550

01013

01027

80

事故盘条

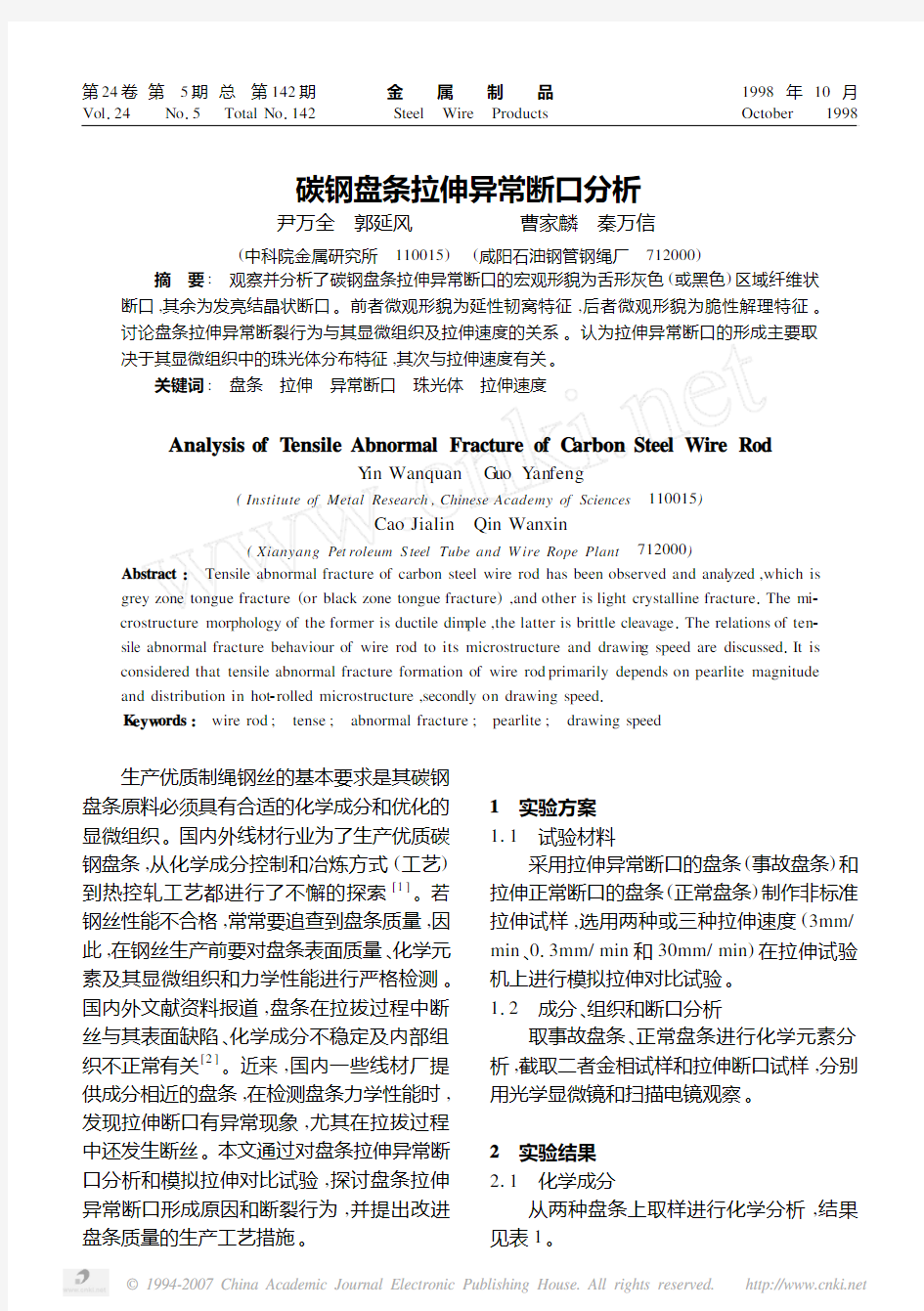

212 显微组织

用光学显微镜观察正常盘条和事故盘条金相试样,发现二者的显微组织不同,前者珠光体含量较少,且其片间距细窄;后者珠光体

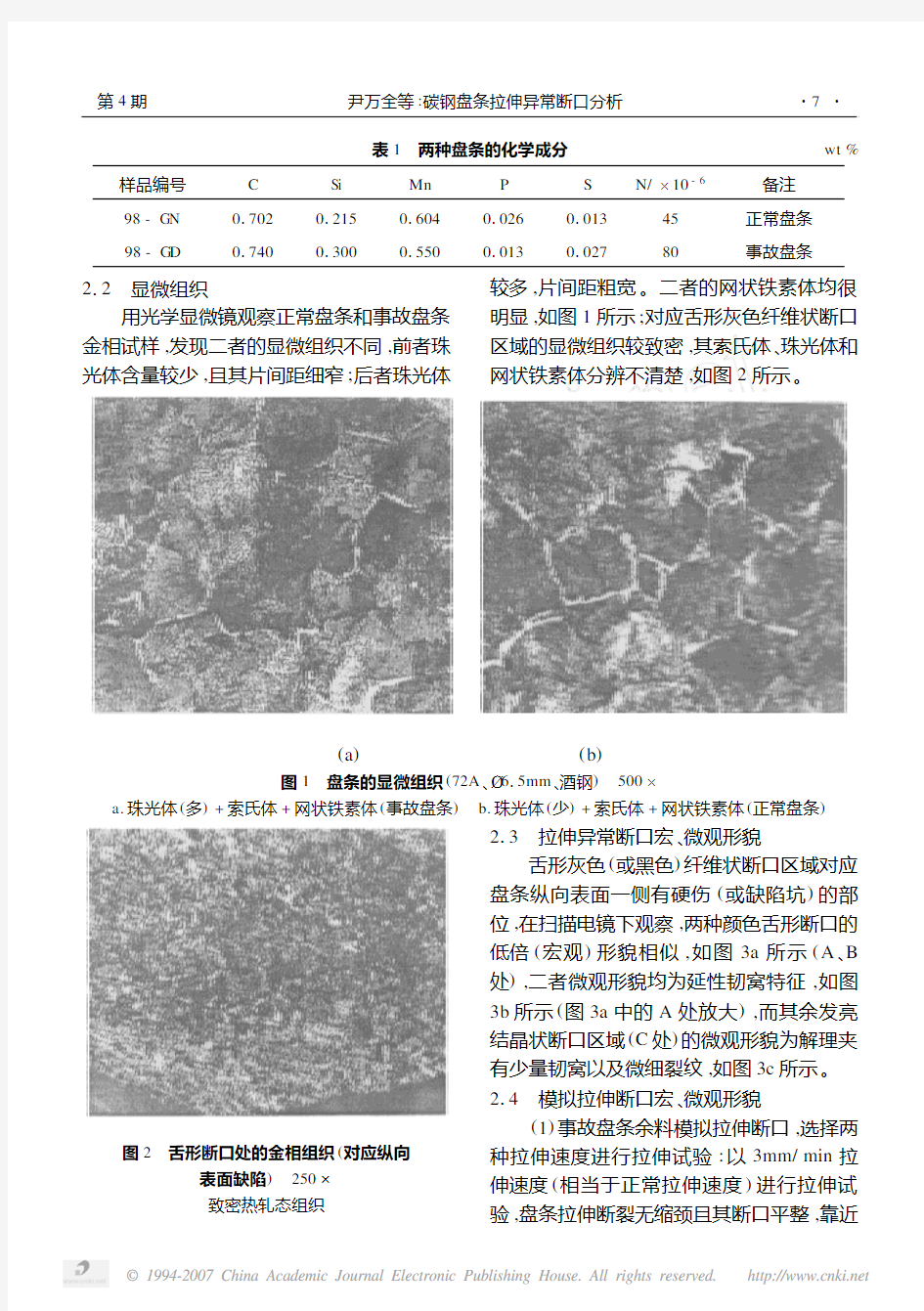

较多,片间距粗宽。二者的网状铁素体均很明显,如图1所示;对应舌形灰色纤维状断口

区域的显微组织较致密,其索氏体、珠光体和网状铁素体分辨不清楚,如图2所示。

(a ) (b )

图1 盘条的显微组织(72A 、 615mm 、酒钢) 500×

a.珠光体(多)+索氏体+网状铁素体(事故盘条)

b.珠光体(少)+索氏体+网状铁素体(正常盘条)

图2 舌形断口处的金相组织(对应纵向

表面缺陷) 250×致密热轧态组织

213 拉伸异常断口宏、微观形貌

舌形灰色(或黑色)纤维状断口区域对应

盘条纵向表面一侧有硬伤(或缺陷坑)的部位,在扫描电镜下观察,两种颜色舌形断口的低倍(宏观)形貌相似,如图3a 所示(A 、B 处),二者微观形貌均为延性韧窝特征,如图3b 所示(图3a 中的A 处放大),而其余发亮结晶状断口区域(C 处)的微观形貌为解理夹有少量韧窝以及微细裂纹,如图3c 所示。214 模拟拉伸断口宏、微观形貌

(1)事故盘条余料模拟拉伸断口,选择两种拉伸速度进行拉伸试验:以3mm/min 拉伸速度(相当于正常拉伸速度)进行拉伸试验,盘条拉伸断裂无缩颈且其断口平整,靠近

?

7?第4期尹万全等:碳钢盘条拉伸异常断口分析

(a )宏观断口形貌 10×

A 1舌形灰色区域

B 1舌形黑色区域

C 、

D 1结晶状区域

(b )韧窝(A 区) 2000×

(c )解理+小裂纹+少量韧窝(C 区)

图3 盘条拉伸异常断口宏、微观形貌

(72A 、 615mm 、酒钢)

断口面边缘也出现舌形灰色区域纤维状断口

和发亮结晶状断口,前者微观形貌也为延性韧窝断口特征,后者微观形貌也为解理和韧窝混合断口特征,显然,和盘条拉伸异常断口特征相似;以013mm/min 缓慢拉伸速度拉伸,盘条拉伸断裂有缩颈且呈杯锥状断口,属于正常拉伸缩颈断裂,其断口宏、微观形貌如图4所示。

(2)正常盘条料模拟拉伸断口,选择两种拉伸速度(3mm/min 、30mm/min )进行拉伸,

均出现正常缩颈拉伸断口,其宏、微观形貌如图5所示。

3 盘条拉伸异常断口形成分析311 显微组织对盘条拉伸断裂的影响

通常,具有珠光体组织的碳钢,在一定拉伸速度下拉伸的断口常可发现裂纹穿过珠光体群而发生解理断裂[3]。正常盘条的热轧态组织应是以细小均匀索氏体为主,并有少量珠光体和网状铁素体,才能保证盘条具有合格的强度和韧性匹配,由此,盘条在拉伸时才具有正常拉伸缩颈断口。但当盘条的热控轧显微组织中出现较多粗大珠光体群,且其片间距较大(大于1500!),其间又有较多网状铁素体时,在适当拉伸速度下进行拉伸,断裂过程中首先从盘条纵向表面有缺陷处萌生裂纹,经过一定塑性形变,裂纹向内缓慢扩展,当裂纹扩展到一定深度时发生快速脆性解理断裂,其断裂特征属于纤维状和结晶状混合断口的解理断裂机制。312 拉伸速度对盘条断裂的影响

碳钢盘条拉伸断裂类型主要取决于其显微组织,而拉伸速度对拉伸断裂类型也有重要影响。所谓解理断裂一般是沿着一定结晶

学平面发生的断裂现象。当材料具有某种组

织状态时,在一定拉伸速度下,首先从其薄弱环节处萌生裂纹,经过一定距离塑性形变产生韧性断裂,紧接着发生快速解理断裂。因

?8?金 属 制 品第24卷

(a )缩颈宏观断口 18

× (b )韧窝(中心) 2000×

图4 事故盘条模拟拉伸断口宏、微观形貌(013mm/min )

(a )缩颈韧性断口(3mm/min ) 18× (b )韧窝+珠光体片层 2000×

(c )缩颈韧性断口(30mm/min ) 18× (d )韧窝(不均匀)+珠光体片层 2000×

图5 正常盘条模拟拉伸断口宏、微观形貌

此,不能将“解理”和“脆性断裂”视为同义语[3]。前者代表一种微观机制,后者代表材料断裂前和断裂过程中吸收能量大小,吸收能量小反映材料具有脆性特征,反之材料则

具有韧性特征,由于温度和形变速度(拉伸速度)有等效作用[4],显然,拉伸速度增加,相

当于温度降低,随温度降低,同样组织材料将从韧性断裂转变为脆性解理断裂[5]。因此,当拉伸速度增加时,盘条的屈服强度(包括抗拉强度)也增加,这是由于位错运动阻力与原子扩散有关,所以其阻力除受温度影响外还受拉伸速度的影响。由于事故盘条的碳、氮

?

9?第4期尹万全等:碳钢盘条拉伸异常断口分析

含量较高及其显微组织中珠光体数量和分布特征使其拉伸时易于发生解理断裂,而具有正常显微组织的盘条拉伸断裂类型与拉伸速度无关。

4 结论

(1)碳钢盘条拉伸异常断口包括局部舌形灰色纤维区域断口和发亮结晶状断口,前者微观形貌为延性的韧窝断口,后者为脆性的解理断口。

(2)碳钢盘条拉伸异常断口主要取决于其显微组织中的珠光体数量与分布,其次与拉伸速度密切相关。

参考文献

1 Malcolm Dick and Richard Mcvicker1Analysis of rod defects and resulting wire failure1Wire Journal In2 ternational,1982,(9):192

2 张宇、江嘉荣、顾克铮、曾祥华1中高碳钢丝的疲劳断裂1金属热处理,1990,(8):18

3 上海交通大学《金属断口分析》编写组1金属断口分析1北京:国防工业出版社,1979189

4 黄明志(主编),石德珂,金志浩1金属力学性能1西安:西安交通大学出版社,1986123

5 Y in Wanquan,G ao Wei,Ming Xuguang1E ffect of

Cryogenic Temperature on Mechanical Property and Lüders Strain of Phos phorus Containing Deep Drawing High Strength Steel Sheet1IDDR G17TH BIENN IAL CON GRESS1992ADVANCED SHEET METAL FORMIN G TECHNOLO GY OPEN SESSIONS: J UN E11213,1992SHEN Y AN G,CHINA

(1998-05-11收稿)

作者简介

尹万全 研究员,1957年毕业于北京钢铁学院工艺系(现金属材料系),从事金属组织结构与性能(形变与断裂)以及新材料开发工作30余年。参加过国家“七五”、

“八五”科技攻关项目;主持钢丝应变时效与形变断裂等金属制品材料方面的科研课题10余项;曾获国家科技进步二、三等奖和中国科学院科技进步一等奖以及中国石油天然气总公司科技进步三等奖。在国际会议上和国内期刊上发表论文20余篇。曹家麟 高级工程师,1969年毕业于中南矿冶学院有色冶炼专业,1981年从西安交通大学管理工程专业获得第二学位。现任咸阳石油钢管钢绳厂厂长兼党委书记。是该厂连续3次成功引进钢丝绳生产线的主要设计者,无缝钢管生产线与钢丝生产线多次成功改造的主要负责人。主持设计的干式拉丝机曾获国家科技进步二等奖。被国务院授予“有突出贡献的技术专家”称号。

?

1

?金 属 制 品第24卷

低碳钢、铸铁的拉伸试验

工程力学实验报告 实验名称: 试验班级: 实验组号: 试验成员: 实验日期:

一、试验目的 1、测定低碳钢的屈服点 σ,强度极限bσ,延伸率δ,断面收缩率ψ。 s 2、测定铸铁的强度极限 σ。 b 3、观察低碳钢拉伸过程中的各种现象(如屈服、强化、颈缩等),并绘制拉伸曲线。 4、熟悉试验机和其它有关仪器的使用。 二、实验设备 1.液压式万能实验机; 2.游标卡尺 三、设备简介 万能试验机简介 具有拉伸、压缩、弯曲及其剪切等各种静力实验功能的试验机称为万能材料试验机,万能材料试验机一般都由两个基本部分组成; 1、加载部分:利用一定的动力和传动装置强迫试件发生变形,从而使试件受到力的作用,即对试件加载。 2、测控部分:指示试件所受载荷大小及变形情况。 四、实验原理 低碳钢和铸铁是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。需要说明的是途中起始阶段呈曲线是由于试样头部在试验机夹具内有轻微滑动及试验机各部分存在间隙造成的。大致可分为四个阶段: σe

(1)弹性阶段(Ob段) 在拉伸的初始阶段,ζ-ε曲线(oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(ζ p ),线性段的直线斜率即为材料的弹性摸量E。 线性阶段后,ζ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全 消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(ζ e ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极 限(ζ s )。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45°斜纹。这是由于试件的45°斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 (3)强化阶段(ce段) 经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。 若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线(如d-d'斜线),其斜率与比例阶段的直线段斜率大致相等。当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。 在硬化阶段应力应变曲线存在一个最高点,该最高点对应的应力称为材料的 强度极限(ζ b ),强度极限所对应的载荷为试件所能承受的最大载荷F b 。 (4)局部变形阶段(ef段) 试样拉伸达到强度极限ζ b 之前,在标距范围内的变形是均匀的。当应力增 大至强度极限ζ b 之后,试样出现局部显著收缩,这一现象称为颈缩。颈缩出现

低碳钢和铸铁拉伸和压缩试验

低碳钢和铸铁拉伸压缩实验报告 摘要:材料的力学性能也称为机械性质,是指材料在外力作用下表现的变形、破坏等方面的特性。它是由试验来测定的。工程上常用的材料品种很多,下面我们以低碳钢和铸铁为主要代表,分析材料拉伸和压缩时的力学性能。 关键字:低碳钢 铸铁 拉伸压缩实验 破坏机理 一.拉伸实验 1. 低碳钢拉伸实验 拉伸实验试件 低碳钢拉伸图 在拉伸实验中,随着载荷的逐渐增大,材料呈现出不同的力学性能:

低碳钢拉伸应力-应变曲线 (1)弹性阶段(Ob段) 在拉伸的初始阶段,ζ-ε曲线(Oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(ζ p ),线性段的直线斜率即为材料的弹性摸量E。 线性阶段后,ζ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全 消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(ζ e ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极 限(ζ s )。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45°斜纹。这是由于试件的45°斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 (3)强化阶段(ce段) 经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。 若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线(如d-d'斜线),其斜率与比例阶段的直线段斜率大致相等。当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。 在硬化阶段应力应变曲线存在一个最高点,该最高点对应的应力称为材料的 强度极限(ζ b ),强度极限所对应的载荷为试件所能承受的最大载荷F b 。 (4)局部变形阶段(ef段) 试样拉伸达到强度极限ζ b 之前,在标距范围内的变形是均匀的。当应力增 大至强度极限ζ b 之后,试样出现局部显著收缩,这一现象称为颈缩。颈缩出现后,使试件继续变形所需载荷减小,故应力应变曲线呈现下降趋势,直至最后在f点断裂。试样的断裂位置处于颈缩处,断口形状呈杯状,这说明引起试样破坏的原因不仅有拉应力还有切应力。 (5)伸长率和断面收缩率 试样拉断后,由于保留了塑性变形,标距由原来的L变为L1。用百分比表示的比值 δ=(L1-L)/L*100% 称为伸长率。试样的塑性变形越大,δ也越大。因此,伸长率是衡量材料塑性的指标。 原始横截面面积为A的试样,拉断后缩颈处的最小横截面面积变为A1,用百分比表示的比值

材料的拉伸试验实验报告

材料的拉伸试验 实验内容及目的 (1)测定低碳钢材料在常温、静载条件下的屈服强度s σ、抗拉强度b σ、伸长率δ和断面收缩率ψ。 (2)掌握万能材料试验机的工作原理和使用方法。 实验材料及设备 低碳钢、游标卡尺、万能试验机。 试样的制备 按照国家标准GB6397—86《金属拉伸试验试样》,金属拉伸试样的形状随着产品的品种、规格以及试验目的的不同而分为圆形截面试样、矩形截面试样、异形截面试样和不经机加工的全截面形状试样四种。其中最常用的是圆形截面试样和矩形截面试样。 如图1所示,圆形截面试样和矩形截面试样均由平行、过渡和夹持三部分组成。平行部分的试验段长度l 称为试样的标距,按试样的标距l 与横截面面积A 之间的关系,分为比例试样和定标距试样。圆形截面比例试样通常取d l 10=或 d l 5=,矩形截面比例试样通常取A l 3.11=或A l 65.5=,其中,前者称为长比例 试样(简称长试样),后者称为短比例试样(简称短试样)。定标距试样的l 与A 之间无上述比例关系。过渡部分以圆弧与平行部分光滑地连接,以保证试样断裂时的断口在平行部分。夹持部分稍大,其形状和尺寸根据试样大小、材料特性、试验目的以及万能试验机的夹具结构进行设计。 对试样的形状、尺寸和加工的技术要求参见国家标准GB6397—86。

(a ) (b ) 图1 拉伸试样 (a )圆形截面试样;(b )矩形截面试样 实验原理 进行拉伸试验时,外力必须通过试样轴线,以确保材料处于单向应力状态。低碳钢具有良好的塑性,低碳钢断裂前明显地分成四个阶段: 弹性阶段:试件的变形是弹性的。在这个范围内卸载,试样仍恢复原来的尺寸,没有任何残余变形。 屈服(流动)阶段:应力应变曲线上出现明显的屈服点。这表明材料暂时丧失抵抗继续变形的能力。这时,应力基本上不变化,而变形快速增长。通常把下屈服点作为材料屈服极限(又称屈服强度),即A F s s = σ,是材料开始进入塑性的标志。结构、零件的应力一旦超过屈服极限,材料就会屈服,零件就会因为过量变形而失效。因此强度设计时常以屈服极限作为确定许可应力的基础。 强化阶段:屈服阶段结束后,应力应变曲线又开始上升,材料恢复了对继续变形的抵抗能力,载荷就必须不断增长。D 点是应力应变曲线的最高点,定义为材料的强度极限又称作材料的抗拉强度,即A F b b = σ。对低碳钢来说抗拉强度是材料均匀塑性变形的最大抗力,是材料进入颈缩阶段的标志。 颈缩阶段:应力达到强度极限后,塑性变形开始在局部进行。局部截面急剧收缩,承载面积迅速减少,试样承受的载荷很快下降,直到断裂。断裂时,试样的弹性变形消失,塑性变形则遗留在破断的试样上。 材料的塑性通常用试样断裂后的残余变形来衡量,单拉时的塑性指标用断后伸长率δ和断面收缩率ψ来表示。即 %1001?-= l l l δ

哈工大—低碳钢拉伸试验

试验一 金属材料的拉伸与压缩试验 1.1概 述 拉伸实验是材料力学实验中最重要的实验之一。任何一种材料受力后都要产生变形,变形到一定程度就可能发生断裂破坏。材料在受力——变形——断裂的这一破坏过程中,不仅有一定的变形能力,而且对变形和断裂有一定的抵抗能力,这些能力称为材料的力学机械性能。通过拉伸实验,可以确定材料的许多重要而又最基本的力学机械性能。例如:弹性模量E 、比例极限R p 、上和下屈服强度R eH 和R eL 、强度极限R m 、延伸率A 、收缩率Z 。除此而外,通过拉伸实验的结果,往往还可以大致判定某种其它机械性能,如硬度等。 我们以两种材料——低碳钢,铸铁做拉伸试验,以便对于塑性材料和脆性材料的力学机械性能进行比较。 这个实验是研究材料在静载和常温条件下的拉断过程。利用电子万能材料试验机自动绘出的载荷——变形图,及试验前后试件的尺寸来确定其机械性能。 试件的形式和尺寸对实验的结果有很大影响,就是同一材料由于试件的计算长度不同,其延伸率变动的范围就很大。例如: 对45#钢:当L 0=10d 0时(L 0为试件计算长度,d 0为直径),延伸率A 10=24~29%,当L 0=5d 0时,A 5=23~25%。 为了能够准确的比较材料的性质,对拉伸试件的尺寸有一定的标准规定。按国标GB/T228-2002、GB/P7314-1987的要求,拉伸试件一般采用下面两种形式: 图1.1 1. 10倍试件; 圆形截面时,L 0=10d 0 矩形截面时,L 0=11.3 0S 2. 5倍试件 圆形截面时,L 0=5d 矩形截面时, L 0=5.65 0S =π0 45S d 0——试验前试件计算部分的直径; S 0——试验前试件计算部分断面面积。 此外,试件的表面要求一定的光洁度。光洁度对屈服点有影响。因此,试件表面不应有刻痕、切口、翘曲及淬火裂纹痕迹等。 1.2拉伸实验 一、实验目的: 1.研究低碳钢、铸铁的应力——应变曲线拉伸图。 2.确定低碳钢在拉伸时的机械性能(比例极限R p 、下屈服强度R eL 、强度极限R m 、延伸率A 、断面收缩率Z 等等)。 3. 确定铸铁在拉伸时的力学机械性能。 二、实验原理: 拉伸实验是测定材料力学性能最基本的实验之一。在单向拉伸时F —ΔL (力——变形)曲线的形式代表了不同材料的力学性能,利用: 0F S σ= 0L L ε?= 可得到σ—ε曲线关系。

低碳钢拉伸实验报告

低碳钢拉伸试验报告 材科1002班任惠41030096 一、试验目的 1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能 2、测定低碳钢的应变硬化指数和应变硬化系数 二、试验原理和要求 原理:低碳钢材料的机械性能指标是由拉伸破坏试验来确定的,拉伸过程有弹性变形、塑性变形和断裂三个阶段。通过拉伸试验,可以确定材料的屈服强度、抗拉强度、断后伸长率、断面收缩率等性能指标。而且可以通过Hollomon公式计算出材料的应变硬化系数与应变硬化指数。 要求:按照相关国标标准(GB/T228-2002:金属材料室温拉伸试验方法)要求完成试验测量工作。三、试验材料与试样 试验材料:退火低碳钢、正火低碳钢、淬火低碳钢的R4标准试样各一个。试样规格尺寸及公差要求如表1、表2所示;试样示意图如图1所示: 图 1 低碳钢拉伸试样示意图 表 1 R4试样的规格尺寸 原始标距L o平行长度L c截面原始直径d 过渡弧半径r 头部直径d’ 50 mm 60 mm 10 mm 8 mm 20 mm 表 2 R4试样的横向尺寸公差 尺寸公差形状公差 ±0.07 mm 0.04 mm 四、试验测试内容与相关的测量工具、仪器、设备 1.试验测试内容 (1) 直接测量的物理量:试样的原始标距L0、断后标距L u、原始直径d0、断后直径d u。 (2) 连续测量加载过程中的载荷P和试样的伸长量ΔL=L-L0数据。(由万能材料试验机给出应力-应变曲线)

2.测量工具、仪器、设备 (1) 万能材料试验机。其主要技术规格及参数如下: a.最大试验力:200 kN b.试验力准确度:优于示值的0.5% c.力值测量范围:最大试验力的0.4%-100% d.变形测量准确度:在引伸计满量程的2%-100%范围内优于示值的1% e.横梁位移测量:分辨率的0.001mm f.横梁速度范围:0.005mm/min -500mm/min,无级,任意设定 g.夹具形式:标准楔形拉伸附具、压缩附具、弯曲附具 (2) 游标卡尺:精确度0.02 mm (3) 载荷传感器:0.5级,是指载荷传感器示值的最大相对误差为±0.5% (4) 引伸计:标距为50 mm,0.5级,0.5级引伸计的标距相对误差为±0.5% (5) 划线器:标记应准确到±1% 注:低碳钢淬火后抗拉强度可达600MPa,而试样直径为10 mm,故最大试验力为:600 MPa×π(10 mm/2)2=47.1 kN<200 kN,因此试验机加载能力满足要求。 五、试验步骤 1.拿到试样,给试样标号:1号、2号和3号; 2.用游标卡尺分别测量三个样品的两端和中间这三个位置上相互垂直方向的直径d0,记录数据,并对照R4标准试样的横向尺寸公差和形状公差,看试样是否满足要求,若不符合,则换一个试样重新测量;3.用划线器在试样上标记试样的原始标距L0,标记4条线,线和线之间的距离是10mm+40mm+10mm;4.将引伸计固定在试样的标距之间,同时将试样安装卡紧至拉伸试验机的夹头之间,试验中用引伸计检测试样的变形量,载荷传感器固定安置于试验机的下横梁和下夹头之间; 5.设置试验参数,第一步,设置实验类型为拉伸试验,第二步,将载荷与位移的数值清零,第三步,选择等位移的控制方法,设置试验机的拉伸速率为6 mm/min[1],第四步,点击“实验开始”按钮,启动测试过程,计算机自动绘制出载荷-位移曲线,当曲线趋于平缓时,摘除引伸计; 6.继续拉伸试验,观察试样出现颈缩直至断裂,试验机自动停止,从试验机的夹头之间取下试样,观察断口形貌; 7.再用游标卡尺测量断后标距L u[2]和颈缩处最小直径d u[3]; 8.重复以上步骤,测量不同热处理状态的试样; 9.根据测试结果,处理数据。

断口金相分析

断口金相分析 一、实验目的 1、掌握断口宏观分析的方法,了解断口宏观分析的意义及典型宏观断口的形貌特征。 2、了解扫描电镜在断口分析中的应用,识别几种常见断口的微观形貌。 二、实验设备及试样 1、实验设备:低倍体式显微镜、扫描电子显微镜。 2、试样:铸铁及低碳钢拉伸断口、氢脆断口、疲劳断口、系列冲击断口,过热过烧断口等等。 四、实验内容 钢材或金属构件断裂后,破坏部分的外观形貌通称断口。断裂是金属材料在不同情况下当局部破断发展到临界裂纹尺寸,剩余截面不能承受外界载荷时发生的完全破断现象。由于金属材料中的裂纹扩展方向总是遵循最小阻力路线,因此断口一般也是材料中性能最弱或零件中应力最大的部位。断口型貌十分真实地记录了裂纹的起因、扩展和断裂的过程,因此它不仅是研究断裂过程微观机制的基础,同时也是分析断裂原因的可靠依据。断口分析中分宏观断口分析与微观断口分析两类,它们各有特点,相互补充,是整个断口分析中互相关联的两个阶段。(一)宏观断口分观 宏观断口分析:用肉眼、放大镜、低倍实体显微镜来观察断口形貌特征,断裂源的位置、裂纹扩展方向以及各种因素对断口形貌特征的影响称断口宏观分析。从断裂机理可知,任何断裂过程总是包括裂纹形成,缓慢扩展、快速扩展至瞬时断裂几个阶段。通过宏观断口分析人们可以看到,由于材质不同,受载情况不同,上述各断裂阶段在断口上留下的痕迹也不相同,因此我们掌握了常见宏观录了裂纹的起因、扩展和断裂的过程,因此它不仅是研究断裂过程微观机制的基断口特征以后,就可在事故分析中根据宏观断口特征来推测断裂过程和断裂原 因,本实验主要观察下列几种断口: a)拉伸试样断口:材料为:低碳钢、铸铁。 断口特征:低碳钢拉伸断口外形呈杯锥状,整个断口可分三个区,中心部位为灰色纤维区,纤维区四周为辐射状裂纹扩展区,边缘是剪切唇区,剪切唇与拉伸应力轴交角为 45°。铸铁拉伸试样断口为结晶状断口,呈光亮的金属光泽,断口平齐。 b)疲劳断口 断口特征:轴类零件多在交变应力下工作,发生疲劳断裂后宏观断口上常可看到光滑区和粗糙区两部分,前者为疲劳裂纹形成和扩展区,有时可见贝纹线,蛤壳状或海滩波纹状花样,这种特征迹线是机器开动和停止时,或应力幅发生突变时疲劳裂纹扩展过程中留下的痕迹,是疲劳宏观断口的重要特征。断口中粗糙区为疲劳裂纹达到临界尺寸后的失稳破断区,它的特征与静载拉伸断口中的放射区及剪切唇相同,对于脆性材料此区为结晶状的脆性断口。 c)氢脆断口 试样:含镍、铬等元素的铸钢断口 断口特征:由于材料中含有过量的氢,沿某些薄弱部位聚集,造成很大压应力从而形成裂纹,断口往往是灰白色基体上显现出白色的亮区,或者呈现以材料内部缺陷为核心的银白色斑点,称为鱼眼型白点。 d)冲击断口 试样:作系列冲击试验后的断口(注意保存于干燥器中) 断口特征:冲击断口上一般也可以观察到三个区,缺口附近为裂纹源,然后是纤维区、放射区、二次纤维区及剪切唇,剪切唇沿缺口的其它三侧分布。温度降低时冲击试样断口上各区的比例

低碳钢拉伸试验

低碳钢和灰口铸铁的拉伸、压缩实验 1 实验目的 ⑴.观察低碳钢在拉伸时的各种现象,并测定低碳钢在拉伸时的屈服极限s σ,强度极限 b σ,延伸率10δ和断面收缩率ψ。 ⑵.观察铸铁在轴向拉伸时的各种现象。 ⑶.观察低碳钢和铸铁在轴向压缩过程中的各种现象。 ⑷.观察试样受力和变形两者间的相互关系,并注意观察材料的弹性、屈服、强化、颈缩、断裂等物理现象。测定该试样所代表材料的F S 、F b 和l ?等值。 ⑸.对典型的塑性材料和脆性材料进行受力变形现象比较,对其强度指标和塑性指标进行比较。 ⑹.学习、掌握电子万能试验机的使用方法及其工作原理。 2 仪器设备和量具 50KN 电子万能试验机,单向引伸计,钢板尺,游标卡尺。 3 试件 实验证明,试件尺寸和形状对实验结果有影响。为了便于比较各种材料的机械性能, 国家标准中对试件的尺寸和形状有统一规定。根据国家标准,(GB6397-86),将金属拉伸比例试件的尺寸列表如下: 本实验的拉伸试件采用国家标准中规定的长比例试件(图2-1),实验段直径mm d 100=,标距mm l 1000=。本实验的压缩试件采用国家标准(GB7314-87)中规定的圆柱形试件 2/0=d h ,mm d 150=(图2-2)。

4 实验原理和方法 (一)低碳钢的拉伸实验 在拉伸实验前,测定低碳钢试件的直径0d 和标距0l 。实验时,首先将试件安装在实验机的上、下夹头内,并在实验段的标记处安装引伸仪,以测量实验段的变形。然后开动实验机,缓慢加载,与实验机相联的微机会自动绘制出载荷-变形曲线(l F ?-曲线,见图2-3)或应力-应变曲线(εσ-曲线,见图2-4),随着载荷的逐渐增大,材料呈现出不同的力学性能: (1)弹性阶段(Ob 段) 在拉伸的初始阶段,εσ-曲线(Oa 段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点称为材料的比例极限(P σ),线性段的直线斜率即为材料的弹性摸量E 。 线性阶段后,εσ-曲线不为直线(ab 段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(e σ),一般对于钢等许多材料,其弹性极限与比例极限非常接近。 (2)屈服阶段(bc 段) 超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极限(s σ)。 当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成0 45斜纹。这是由于试件的0 45斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。 Δl 图2-2 压缩试件 图2-3 图2-4

A356铝合金显微组织及断口分析

目录 1 绪论 (1) 1.1断口分析的意义 (1) 1.2 对显微组织及断口缺陷的理论分析 (1) 1.3研究方法和实验设计 (3) 1.4预期结果和意义 (3) 2 实验过程 (4) 2.1 生产工艺 (4) 2.1.1 加料 (4) 2.1.2 精炼 (4) 2.1.3 保温、扒渣和放料 (5) 2.1. 4 单线除气和单线过滤 (5) 2.1. 5连铸 (6) 2.2 实验过程 (6) 2.2. 1 试样的选取 (6) 2.2.2 金相试样的制取 (8) 2.2.3 用显微镜观察 (9) 2.3 观察方法 (10) 2.3.1显微组织的观察 (10) 2.3.2 对断口形貌的观察 (11) 3 实验结果及分析 (11) 3.1对所取K模试样的观察 (11) 3.2 金相试样的观察及分析 (12) 3.2.1 对显微组织的观察 (12)

3.2.2 断口缺陷 (15) 结论 (23) 致谢 (24) 参考文献 (25) 附录 (27)

1 绪论 1.1断口分析的意义 随着现代科技的发展以及现代工业的需求,作为21世纪三大支柱产业的材料科学正朝着高比强度,高强高韧等综合性能等方向发展。长久以来,铸造铝合金以其价廉、质轻、性能可靠等因素在工业应用中获得了较大的发展。尤其随着近年来对轨道交通材料轻量化的要求日益迫切[1],作为铸造铝合金中应用最广的A356铝合金具有铸造流动性好、气密性好、收缩率小和热裂倾向小,经过变质和热处理后,具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能[2-3],与钢轮毂相比,铝合金轮毂具有质量轻、安全、舒适、节能等,在汽车和航空工业上得到了日益广泛的应用[4]。 然而,由于其凝固收缩,同时在熔融状态下很容易溶入氢,因此铸造铝合金不可避免地包含一定数量的缺陷,比如空隙、氧化物、孔洞和非金属夹杂物等[5-7]。这些缺陷对构件的力学性能影响较大,如含1%体积分数的空隙将导致其疲劳50%,疲劳极限降20%[8-9]。所以研究构件中缺陷的性质、数量、尺寸和分布位置对力学性能的影响具有重要意义[10]。而这些缺陷往往是通过显微组织和断口分析来研究的。 另外,通过显微组织和断口分析所得到的结果可以分析这些缺陷产生的原因,研究断裂机理,比结合工艺过程分析缺陷产生的原因,从而对改进工艺提出一定的有效措施,确定较好的生产工艺,以提高铝合金铸锭的性能。 但关于该合金的微观组织及其断口分析研究较少,研究内容深但不够综合,每篇论文多研究其部分缺陷,断口的获得多为拉伸端口。因此,希望对A356铝合金的断口缺陷有一个较为全面的研究。 1.2 对显微组织及断口缺陷的理论分析 铸件的力学性能与其微观组织有密切联系[11]。A356合金是一个典型的Al-Si-Mg系三元合金,它是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显著提高合金的时效强化能力,改善合金的力学性能。A356合金处于α-Al+Mg2Si+Si三元共晶系内,其平衡组织为初生α-Al+(α-Al+Si)共晶+

低碳钢拉伸实验报告

低碳钢拉伸实验报告 李慕姚 1351626 1 实验目的 (1)观察低碳钢在拉伸时的各种现象,并测定低碳钢在拉伸时的屈服极限 s σ,强度极限b σ ,延伸率10δ和断面收缩率ψ。观察低碳钢在轴向拉伸时的各种 现象及弹性、屈服、强化、颈缩、断裂等物理现象。 2仪器设备和量具 电子万能试验机,单向引伸计,游标卡尺。 3 实验步骤 1、准备试件,测量试件的直径0d ,打上明显的标记,并量出试件的标记距离0l ,并取三次测量结果的平均值。 2、装夹拉伸试样。通过试验机的“上升”、“下降”按钮把横梁调整到方便装试件的位置,再把上钳口松开,夹紧试样的上端。 3、使横梁下降,当试样能够夹在下钳口时,停止。 4、在实验操作界面上把负荷、峰值、变形、位移清零,夹紧下钳口,然后按下“保载”按钮。 5、装夹引伸计,并检查引伸计是否已正确连接到计算机主机的端口上。 6、点击“开始”按钮,开始实验。当试件即将进入屈服阶段时,屏幕会弹出对话框提示取下引伸计,此时要迅速取下引伸计。因为此后试件将进入屈服阶段,在载荷—变形图上将看到一个很长的波泿形曲线(表明试件处于流塑阶段),应力变化不大,但应变大大增加。如果不取下引伸计,引伸计将被拉坏。在实验过程中,注意观察屈服(流动)、强化,卸载规律、颈缩、断裂等现象。 7、试样拉断后,立即按“停止”按钮。然后点取“保存数据” 按钮,保存试验数据。取下试样,先将两段试件沿断口整齐地对拢,量取并记录拉断后两标距点之间的长度1l ,及断口处最小的直径1d ,并计算断后面积1A 。 4试验结果处理 记录试件的屈服抗力S F 和最大抗力b F 。试件断裂后,测量断口处的最小直径1d 和标记距离间的距离1l 。依据测得的实验数据,计算低碳钢材料的强度指标

低碳钢的拉伸实验

实验一低碳钢的拉伸实验 实验项目性质:验证性 所涉及课程:材料力学 计划学时:2学时 【实验目的】 1.研究低碳钢的应力—应变曲线拉伸图。 2.确定低碳钢在拉伸时的机械性能(比例极限R e、下屈服强度R eL、强度极限R m、延伸率A、断面收缩率Z等等)。 【实验设备】 1.微机控制电子万能试验机一台,型号WDD-LCJ-150; 2.游标卡尺; 3.记号笔; 4.低碳钢试件(Q235); 【实验原理】 低碳钢试件拉伸过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-?L曲线,即低碳钢拉伸曲线,见图1。 k 图1 低碳钢拉伸曲线 低碳钢材料,由图1曲线中发现oe直线,说明F正比于?l,此阶段称为弹性阶段。屈服阶段(e-L)常呈锯齿形,表示载荷基本不变,变形增加很快,材

料失去抵抗变形能力,这时产生两个屈服点。其中,H 点为上屈服点,它受变形大小和试件等因素影响;L 点为下屈服点。下屈服点比较稳定,所以工程上均以下屈服点对应的载荷作为屈服载荷。测定屈服载荷F eL 时,必须缓慢而均匀地加载,并应用R eL =F eL / S 0(S 0为试件变形前的横截面积)计算屈服强度。 屈服阶段终了后,要使试件继续变形,就必须增加载荷,材料进入强化阶段。当载荷达到强度载荷F m 后,在试件的某一局部发生显著变形,出现颈缩现象,载荷逐渐减小,直至试件断裂。应用公式R m =F m /S 0计算强度极限(S 0为试件变形前的横截面积)。根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率A 和端面收缩率Z ,即 %10000?-= L L Lu A ,%1000 0?-=S Su S Z 式中,L 0、L u 为试件拉伸前后的标距长度,S u 为颈缩处的横截面积。 【实验步骤及内容】 (1)试件准备:在试件上划出长度为L 0的标距线(默认值为100mm ),在标距的两端及中部三个位置上,沿两个相互垂直方向各测量一次直径取平均值,再从三个平均值中取最小值作为试件的直径d 0。 (2)试验机准备:按试验机→计算机的顺序开机,开机后须预热十分钟才可使用。按照“软件使用手册”,运行配套软件。 (3)安装夹具:根据试件情况准备好夹具,并安装在夹具座上。若夹具已安装好,对夹具进行检查。 (4)夹持试件:先将试件夹持在下夹头上,点击软件初始试验消除试件自重后再夹持试件的另一端。 (5)开始实验:点击软件界面工具菜单,选择试验为拉伸试验,在弹出窗口设置低碳钢标距、直径、横截面积等参数;按启动命令按钮,开始加载,加载速度可自行设置。 (6)记录数据:试件拉断后,取下试件,将断裂试件的两端对齐、靠紧,用游标卡尺测出试件断裂后的标距长度L u 及断口处的最小直径d 1(一般从相互垂

低碳钢拉伸试验(工程力学实践)参考答案20140518

低碳钢拉伸试验 实验前数据:1、低碳钢:l0=100,d0=10+学号后三位÷1000 2、铸铁:l0=100,d0=10+学号后三位÷1000 试验后数据:1、低碳钢:l1=l0+学号后三位÷10, d1=6+学号后三位÷1000, P s=22+学号后三位÷1000,P b=33+学号后三位÷1000 2、铸铁:l1≈l0,d1=d0+0.02 P b=14+学号后三位÷1000

答:拉伸实验中试样的延伸率的大小同试样的材料有关,也与试件的标距有关,另外试件局部变形较大的断口部分,在不同长度的标距中所占比例也不同,因此拉伸试验中必须采用标准试件或比例试件,这样其有关性质才具可比性。 材料相同而长短不同的试件通常情况下延伸率是不同的(横截面面积与长度存在某种特殊比例关系除外)。 答:试件在拉伸时铸铁延伸率小表现为脆性,低碳钢延伸率大表现为塑

性;低碳钢具有明显的线弹性阶段、屈服阶段、局部颈缩阶段,而铸铁均无;低碳钢在变形到强化阶段有冷作硬化和冷作时效现象,而铸铁无。 低碳钢断口为直径缩小的杯锥状,断口组织为暗灰色纤维状组织。铸铁断口为平齐的横截面,断口组织为闪光的结晶状组织。 答: 弹性模量是材料的固有性质,与试件的尺寸和形状无关。 答: 逐级加载方法所求出的弹性模量与一次加载到最终值所求出的 弹性模量不相同,采用逐级加载方法所求出的弹性模量可降低误差,同 时可以验证材料此时是否处于弹性状态,以保证实验结果的可靠性。 一、单项选择题 1 塑性材料冷作硬化后,材料的力学性能发生了变化。试判断以下结论哪一个是正确的:_B_ (A) 屈服应力提高,弹性模量降低; (B) 屈服应力提高,塑性降低; (C) 屈服应力不变,弹性模量不变; (D) 屈服应力不变,塑性不变。 2 低碳钢材料在拉伸实验过程中,不发生明显的塑性变形时,承受的最大应力应当小于的数值,有以下4种答案,请判断哪一个是正确的:_B_ (A) 比例极限; (B) 屈服极限; (C) 强度极限; (D) 许用应力。 3 根据下图所示的三种材料试样的拉伸试验时的应力-应变曲线,得出如下四种结论,请判断哪一个是正确的:B_ (A) 强度极限σb1 = σb2>σb3; 弹性模量E1 > E2 > E3; 延伸率δ1 > δ2 > δ3; (B) 强度极限σb2 > σb1>σb3; 弹性模量E2 > E1 > E3; 延伸率δ1 > δ2 > δ3; (C) 强度极限σb1 = σb3>σb2; 弹性模量E3 > E1 > E2; 延伸率δ3 > δ2 > δ1; (D) 强度极限σb1 = σb2>σb3;; 弹性模量E2 > E1 > E3; 延伸率δ2 > δ1 > δ3; 4 关于低碳钢试样拉伸至屈服时,有以下结论,请判断哪一个是正确的:_C__

材料力学拉伸实验报告

材料的拉伸压缩实验 徐浩20 机械一班 一、实验目的 1.观察试件受力和变形之间的相互关系; 2.观察低碳钢在拉伸过程中表现出的弹性、屈服、强化、颈缩、断裂等物 理现象。观察铸铁在压缩时的破坏现象。 3.测定拉伸时低碳钢的强度指标(s 、b )和塑性指标(、)。测定 压缩时铸铁的强度极限b。 二、实验设备 1.微机控制电子万能试验机; 2.游标卡尺。 三、实验材料 拉伸实验所用试件(材料:低碳钢)如图所示, d l0 l 四、实验原理 低碳钢试件拉伸过程中,通过力传感器和位移传感器进行数据采集,A/D转换和处理,并输入计算机,得到F-l曲线,即低碳钢拉伸曲线,见图2。 对于低碳钢材料,由图2曲线中发现OA直线,说明F 正比于l,此阶段称为弹性阶段。屈服阶段(B-C)常呈锯齿形,表示载荷基本不变,变形增加很快,材料失去抵抗变形能力,这时产生两个屈服点。其中,B点为上屈服点,它受变形大小和试件等因素影响;B点为下屈服点。下屈服点比较稳定,所以工程上均以下屈服点对应的载荷作为屈服载荷。测定屈服载荷Fs时,必须缓慢而均匀地加载,并应用s=F s/ A0(A0为试件变形前的横截面积)计算屈服极限。

图2 低碳钢拉伸曲线 屈服阶段终了后,要使试件继续变形,就必须增加载荷,材料进入强化阶段。当载荷达到强度载荷F b 后,在试件的某一局部发生显著变形,载荷逐渐减小,直至试件断裂。应用公式b =F b /A 0计算强度极限(A 0为试件变形前的横截面积)。 根据拉伸前后试件的标距长度和横截面面积,计算出低碳钢的延伸率和端 面收缩率,即 %100001?-= l l l δ,%1000 1 0?-=A A A ψ 式中,l 0、l 1为试件拉伸前后的标距长度,A 1为颈缩处的横截面积。 五、实验步骤及注意事项 1、拉伸实验步骤 (1)试件准备:在试件上划出长度为l 0的标距线,在标距的两端及中部三 个位置上,沿两个相互垂直方向各测量一次直径取平均值,再从三个平均值中取最小值作为试件的直径d 0。 (2)试验机准备:按试验机计算机打印机的顺序开机,开机后须预热十分钟才可使用。按照“软件使用手册”,运行配套软件。 (3)安装夹具:根据试件情况准备好夹具,并安装在夹具座上。 (4)夹持试件:若在上空间试验,则先将试件夹持在上夹头上,力清零消除试件自重后再夹持试件的另一端;若在下空间试验,则先将试件夹持在下夹头上,力清零消除试件自重后再夹持试件的另一端。 (5)开始实验:消除夹持力;位移清零;按运行命令按钮,按照软件设定的方案进行实验。 (6)记录数据:试件拉断后,取下试件,将断裂试件的两端对齐、靠紧,用游标卡尺测出试件断裂后的标距长度l 1及断口处的最小直径d 1(一般从相

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告 实验一 低碳钢和铸铁的拉伸实验 一、实验目的 1、测定低碳钢拉伸时的屈服极限σs 、强度极限σb 、伸长率和断面的收缩率;测定铸铁的抗拉强度。 2、观察低碳钢拉伸时的屈服和颈缩现象,对低碳钢和铸铁试件拉伸的断口进行分析。 二、实验设备 万能试验机、试件、游标卡尺。 (点击图标看大图片或视频) 万能试验机 低碳钢和铸铁拉伸视频 低碳钢和铸铁 游标卡尺 低碳钢拉断 三、实验原理 (一)低碳钢和铸铁拉伸时力学性能的测定。 实验时,试验机可自动绘出低碳钢和铸铁的拉伸图。 从图中可以看出低碳钢拉伸过程中材料经历的四个阶段: 1、正比例阶段,拉伸图是一条直线。 2、屈服阶段,拉伸图成锯齿状。读数盘上原来匀速转动的指针来回摆动,记录这时候的荷载即为屈服荷载P S 。进而可以计算出屈服极限。 3、强化阶段,屈服后,曲线又缓慢上升,这段曲线的最高点,拉力达到最大值——最大荷载P b ,即可计算出强度极限。 4、颈缩阶段,拉伸图上荷载迅速减小,曲线下滑,试件开始产生局部伸长和颈缩,直至试件在颈缩处断裂。

测量断裂后试件标距的长度和断口处的直径,可计算材料的伸长率和断面的收缩率。 四、实验步骤 (一)低碳钢的拉伸试验 1、准备试件,通过试件落地的声音来判定是低碳钢还是铸铁。声音清脆的是钢,沉闷的是铸铁。 2、测量试件的直径,并量出试件的标距,打上明显的标记。在标距中间和两端相互垂直的方向 各量一次直径,取最小处的平均值来计算截面面积。 3、估算最大载荷,配置相应的摆锤,选择合适的测力度盘。开动试验机使工作台上升一点。调 主动指针到零点,从动指针与主动指针靠拢,调整好绘图装置。 4、安装试件。 5、开动试验机并缓慢均匀加载。注意观察指针的转动和自动绘图情况。注意捕捉屈服荷载的值 并记录下来。注意观察颈缩现象。试件断裂后立即停车,记录最大荷载P b。 6、取下试件,用油标卡尺测量断后标距、最小直径。 (二)铸铁拉伸实验 1、准备试件(除不确定标距外其余同低碳钢)。 2、准备试验(同低碳钢)。 3、进行实验。缓慢均匀加载,直到拉断,关闭试验机记录最大载荷。 五、结束实验 请教师检查实验记录,将实验设备和工具复原,清理实验现场。最后整理数据,完成实验报告。 六、注意事项 1、加载要缓慢均匀。加油不宜过大。 2、最大载荷不得超过测力度盘的80%。 实验一拉伸实验报告 专业班级姓名日期评分 一、实验目的: 二、实验设备:

低碳钢和铸铁拉伸实验报告

竭诚为您提供优质文档/双击可除低碳钢和铸铁拉伸实验报告 篇一:低碳钢、铸铁的拉伸试验 工程力学实验报告 实验名称:试验班级:实验组号:试验成员:实验日期: 一、试验目的 1、测定低碳钢的屈服点?s,强度极限?b,延伸率?,断面收缩率?。 2、测定铸铁的强度极限?b。 3、观察低碳钢拉伸过程中的各种现象(如屈服、强化、颈缩等),并绘制拉伸曲线。 4、熟悉试验机和其它有关仪器的使用。 二、实验设备 1.液压式万能实验机;2.游标卡尺 三、设备简介 万能试验机简介 具有拉伸、压缩、弯曲及其剪切等各种静力实验功能的试验机称为万能材料试验机,万能材料试验机一般都由两个基本部分组成;

1、加载部分:利用一定的动力和传动装置强迫试件发生变形,从而使试件受到力的作用,即对试件加载。 2、测控部分:指示试件所受载荷大小及变形情况。 四、实验原理 低碳钢和铸铁是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。需要说明的是途中起始阶段呈曲线是由于试样头部在试验机夹具内有轻微滑动及试验机各部分存在间隙造成的。大致可分为四个阶段: (1)弹性阶段(ob段) 在拉伸的初始阶段,ζ-ε曲线(oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(ζp),线性段的直线斜率即为材料的弹性摸量e。 线性阶段后,ζ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(ζe),一般对于钢等许多材料,其(:低碳钢和铸铁拉伸实验报告)弹性极

铸造a356铝合金的拉伸性能及其断口分析

摘要:研究了铸造A356-T6铝合金板不同位置处的拉伸性能。采用扫描电子显微镜和光学显微镜对拉伸断口及断口纵剖面的组织形貌进行了观察分析。试验结果表明,铸造A356一T6铝合金的拉伸屈服强度随离浇道口平面距离的增加而减小,断裂强度则是先减小然后再增大,而延伸率随高度变化不明显。铸造A356-T6铝合金的平均屈服强度、断裂强度、延伸率和断面收缩率分别为2l6.64 MPa,224 MPa,1.086%和0.194%。断口分析表明拉伸断口的表面分布着杂质、孔洞、铸造缩孔和氧化膜等缺陷,断口表面也存在开裂的由碳、氧、铁、镁、铝和硅元素形成的复合粒子。铸造A356-T6铝合金在拉伸过程中,裂纹萌生于共晶硅粒子与基体结合处,并沿枝晶胞之间的共晶区域进行扩展,当前进的裂纹遇到取向不一致的共晶硅粒子时,裂纹将截断共晶硅粒子。铸造A356-T6铝合金拉伸断裂方式为沿胞(即穿晶)断裂的准解理断。 关键词:铸造A356铝合金:A1-7%Si-0.4Mg;拉伸性能;断裂机制:断口形貌 1 前言 铸造铝合金由于具有优异的铸造性能,良好的耐腐蚀性,高的强重比和铸件制造成本低,能够近终成型等特点,在汽车和航空工业上得到了日益广泛的应用[1-4],其中 A1.Si7.Mg(A356)铸造铝合金通常用来制备汽车气缸盖及发动机滑块构件[5]。铸造铝合金构件的主要问题是存在孔隙、氧化物和非金属夹杂物等缺陷[4],这些缺陷强烈影响构件的服役性能。铸造A356铝合金的力学性能取决于构件中相的特性及其分布,缺陷的性质、数量和尺寸。尽管铸造A356铝合金的力学性能及其疲劳性能得到了广泛的研究[4-9],但仍然有一些问题有待于进一步研究予以澄清,比如,铸造铝合金在拉伸过程中裂纹的萌生及其扩展的定量分析有待进一步的建立。在疲劳载荷加载中,短裂纹扩展行为取决于应力状态和组织结构特征,比如,硅粒子和α-Al形态、分布及其大小,缺陷的性质、分布、数量及其大小。因此,充分研究铸造铝合金的拉伸性能及其微观组织特征是定量分析和描述短裂纹扩展的前提,为定量模拟和建立疲劳短裂纹行为提供基本的信息,也为铸造A356铝合金的工程应用奠定基础。没有经过Sr改性和热等静压处理的铸造A356合金,其具有优异的加工性能和制备成本低等特点,但关于其拉伸性能,疲劳特征及其机制研究较少。因此,研究该类合金的力学性能及其疲劳机制在工业生产上具有重要的意义。本试验主要研究铸造 A356(A1.Si7.Mg)的拉伸性能和分析拉伸断口及其断口纵剖面的微观组织特征。 2 试验 2.1 合金及热处理条件

低碳钢拉伸试验报告

低碳钢拉伸试验报告 一.试验目的 1.通过拉伸试验测定低碳钢在不同的热处理状态下的强度和塑性性能。 2.根据应力—应变曲线,确定塑性变形阶段的应变硬化指数和系数。 二.试验材料、试样、以及设备仪器 2.1按照相关国标标准(GB/T228-2002:金属材料室温拉伸试验方法)要求完成试验测 量工作。 2.2试验材料:退火低碳钢,正火低碳钢,淬火低碳钢的R4标准试样各一个。其热处理 状态及组织性能特点简述如表一: 表一:三种热处理方式的低碳钢试样材料及特点 2.3试验试样采用标准的R4比例试样 其参数如表二: 表二:R4比例试样标准 2.4试验设备与仪器 2.4.1游标卡尺 国标GB/T228-2002中要求其分辨率应优于0.05mm,准确到±0.25mm,试验中用的卡尺精确度为0.02mm。 游标卡尺用来测量试样的原始标距(L0)、断后标距(L u)、试样直径(d)以及试样断裂后缩颈处最小直径(d u)。 2.4.2引伸计 国标GB/T228-2002中规定测定非比例延伸强度时应使用不劣于1级准确度的引伸计,测定抗拉强度时应使用不劣于2级准确度的引伸计; 实验室中使用电子引伸计YYU-25/50,即标距为50mm,最大位移为25mm. 2.4.3材料试验机

国标GB/T228-2002中规定应使用1级或优于1级准确度的材料试验机。 实验室中的万能材料试验机的型号是“WDW-200D微机型控制电子式万能材料试验机”,其各项参数为: 最大试验力:200KN; 试验力准确度:优于示值的0.5%; 力值测量范围:最大试验力的0.4%~100%; 变形测量准确度:在引伸计满量程的2%~100%范围内优于示值的1%; 横梁位移测量:分辨率的0.001mm; 衡量速度范围:0.005mm/min~500mm/min; 载荷传感器的精度:0.5级. 2.4.4试样标线器 实验室中的试样标线器的规格为:每格10mm,一共10格;标距误差±1%. 三.实验步骤 3.1将试样进行编号,用游标卡尺测量试样的初始直径d(分别测量上中下三个部位, 在相互垂直的两个方向上测量后取平均值). 3.2装卡好试样,用试样标线器在是试样上标线.(分别在10mm,20mm,50mm,60mm 处标记划线) 3.3装卡引伸计至试样的标距内(50mm). 3.4将试样安装在试验机的上下头之间. 3.5在计算机中调用程序,输入初始参数值,设定载荷速度6mm/min. 3.6启动测试过程,由计算机记录载荷-伸长数据. 3.7在载荷达到最大值时(出现颈缩)取下引伸计. 3.8继续加载直至试样断裂,停止试验,取下试样. 3.9用游标卡尺测量试样断后最小直径d u和标距长度L u,断后测量时尽可能对准断口, 使试样保持完整,量颈缩最小处相互垂直的两个方向的直径取其平均值(依据国标 标准,验证误差在测量范围内). 四.结果与讨论 4.1试验前初始数据 表三:实验前初始截面直径d0测量以及初始截面积计算 4.2试验后数据