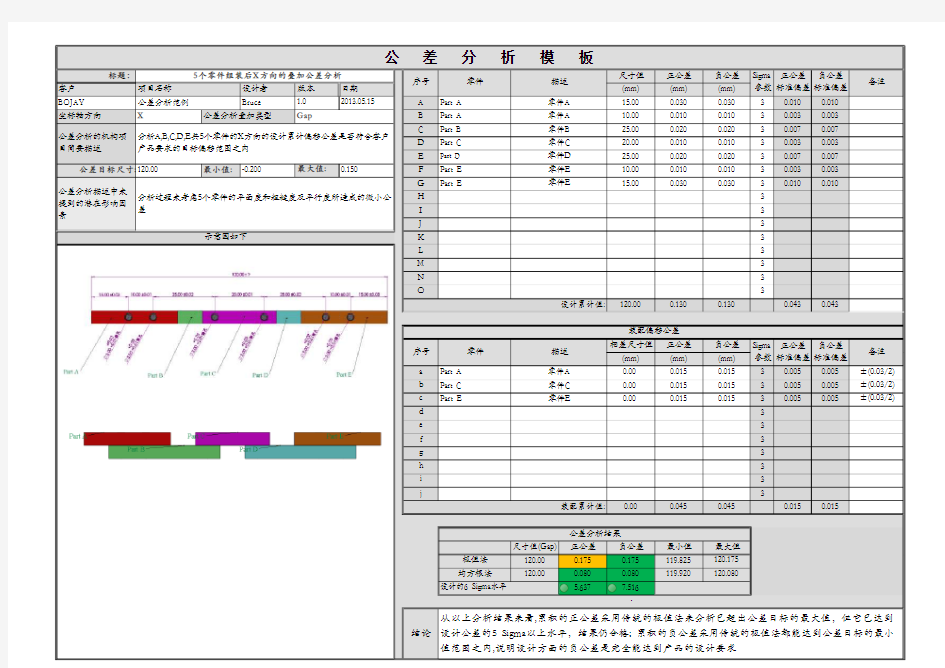

公差分析标准模板

标题:

尺寸值正公差负公差客户设计者版本日期

(mm)(mm)(mm)BOJAY Bruce

1.02013.05.15

A Part A 15.000.0300.03030.0100.010坐标轴方向X

B Part A 10.000.0100.01030.0030.003

C Part B 25.000.0200.02030.0070.007

D Part C

20.000.0100.01030.0030.003E Part D

25.000.0200.02030.0070.007公差目标尺寸:120.00最小值:

-0.200

最大值:

0.150

F Part E 10.000.0100.01030.0030.003G

Part E

15.00

0.030

0.030

30.010

0.010

H 3I 3J 3K 3L 3M 3N 3O

3

120.00

0.130

0.130

0.043

0.043

相差尺寸值正公差负公差(mm)(mm)(mm)a Part A 0.000.0150.01530.0050.005±(0.03/2)b Part C 0.000.0150.01530.0050.005±(0.03/2)c Part E

0.00

0.015

0.015

30.005

0.005

±(0.03/2)

d 3

e 3

f 3

g 3

h 3

i 3j

3

0.00

0.045

0.045

0.015

0.015

尺寸值(Gap)

正公差负公差最小值最大值极值法120.000.1750.175119.825120.175均方根法120.00

0.0800.080119.920

120.080

5.637

7.516·

公差分析结果

备注项目名称5个零件组装后X方向的叠加公差分析

公差分析叠加类型

Gap

分析A,B,C,D,E共5个零件的X方向的设计累计偏移公差是否符合客户产品要求的目标偏移范围之内

示意图如下

序号零件正公差标准偏差零件E

装配偏移公差

公 差 分 析 模 板

公差分析范例分析过程未考虑5个零件的平面度和粗糙度及平行度所造成的微小公差

公差分析描述中未提到的潜在影响因素

公差分析的机构项目简要描述

正公差标准偏差负公差标准偏差备注

描述Sigma 参数零件A 零件A 零件B 零件C 零件D 零件E 负公差标准偏差序号零件

描述

结论从以上分析结果来看,累积的正公差采用传统的极值法来分析已超出公差目标的最大值,但它已达到设计公差的5 Sigma以上水平,结果仍合格; 累积的负公差采用传统的极值法都能达到公差目标的最小

值范围之内,说明设计方面的负公差是完全能达到产品的设计要求

设计的6 Sigma水平

设计累计值:

Sigma 参数零件A 零件C 零件E

装配累计值: