金刚石合成理论及工艺

前 言

1.金刚石的性质和用途。

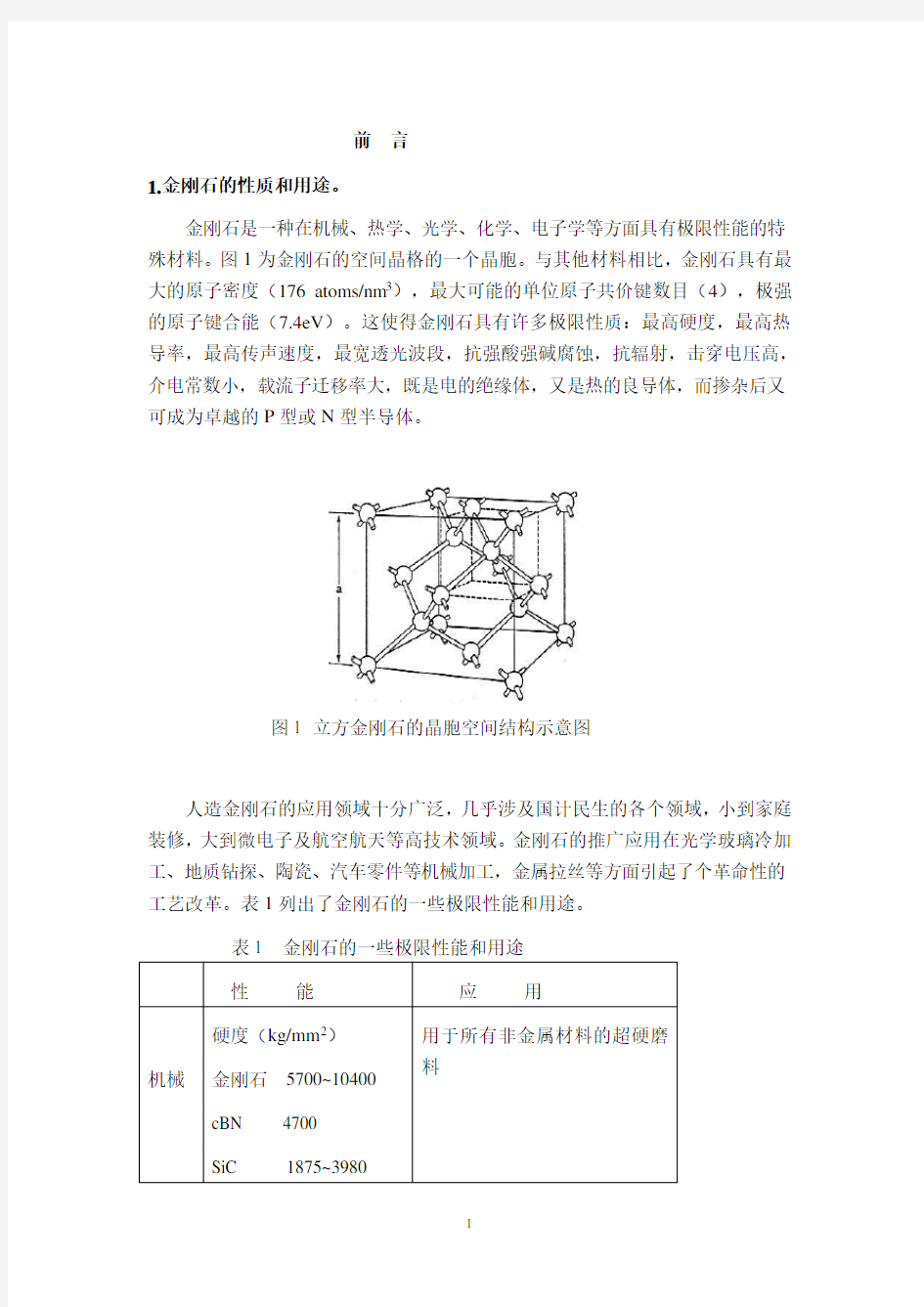

金刚石是一种在机械、热学、光学、化学、电子学等方面具有极限性能的特殊材料。图1为金刚石的空间晶格的一个晶胞。与其他材料相比,金刚石具有最大的原子密度(176 atoms/nm 3),最大可能的单位原子共价键数目(4),极强的原子键合能(7.4eV )。这使得金刚石具有许多极限性质:最高硬度,最高热导率,最高传声速度,最宽透光波段,抗强酸强碱腐蚀,抗辐射,击穿电压高,介电常数小,载流子迁移率大,既是电的绝缘体,又是热的良导体,而掺杂后又可成为卓越的P 型或N 型半导体。

人造金刚石的应用领域十分广泛,几乎涉及国计民生的各个领域,小到家庭装修,大到微电子及航空航天等高技术领域。金刚石的推广应用在光学玻璃冷加工、地质钻探、陶瓷、汽车零件等机械加工,金属拉丝等方面引起了个革命性的工艺改革。表1列出了金刚石的一些极限性能和用途。

表1 金刚石的一些极限性能和用途

图1 立方金刚石的晶胞空间结构示意图

2.人造金刚石合成的历史

由于金刚石的优越性质,长期以来它一直成为人们感兴趣的研究对象。早在1772年,法国化学家Antoine L. Lavoisier发现金刚石燃烧的产物是CO2,1792年,S. Tennan发现金刚石是碳的一种结晶形态。从此,人类开始了对人工合成金刚石的探索。1880年,J. B.Hanney从锂、骨粉和矿物油在干燥的铁管中加热合成了金刚石,现陈列于大英博物馆。1893年,诺贝尔奖获得者Henry Moissan 发展了一种方法,用电加热炉加热糖、木炭和铁至熔融,然后用水急冷做了合成金刚石的尝试,后来经证实并未获得成功。二十世纪四十年代,另一个诺贝尔奖获得者哈佛大学的Percy Bridgman设计了许多优秀的高压设备(有的压力超过了5GPa),并指出可以用电加热结合高压来合成高质量金刚石。虽然因为没有使用触媒导致未能合成金刚石,但是他的热力学的计算为高温高压(HTHP)合成金刚石提供了理论依据。1953年2月15日瑞典ASEA(General Electric Company of Sweden)的科学家宣称合成出人造金刚石,但由于其工作没有正式发表,没能获得广泛的承认,他们使用的是六面顶压机,样品由Fe3C和石墨组成。人类

首次真正合成金刚石是1954年12月16日美国GE公司的H.T.Hall, F.P.Bundy, H.M.Strong, R.H.Wentorf四位科学家率先完成,他们使用两面顶压机合成了金刚石,样品由FeS和石墨组成。GE公司的科学家继续研究使用金属触媒合成金刚石,金属触媒主要由九种Ⅷa族原子(Fe,Co,Ni,Ru,Th,Pd,Os,Ir,Pt)和三种过渡族金属(Mn,Cr,Ta)。1961年,有人使用爆炸法使石墨直接转换成金刚石,1963年,GE公司首次在静态高压12Gpa下不使用任何触媒把石墨直接合成了金刚石。1970年,GE公司的Strong和Wentorf首次合成出了宝石级大颗粒金刚石,压力和温度得到了精确的控制,碳源使用小颗粒金刚石晶体以防止石墨金刚石转化中的压力降低,晶种放在热区使碳源扩散到冷区形成新的金刚石核。

继美国、瑞典、前苏联和日本之后,我国在1963年成功地合成出了人造金刚石,成为早期能够合成金刚石的少数国家之一。目前,磨料级金刚石的生产已经形成为一个庞大的产业,我国金刚石的生产总量已经超过世界其他国家的生产总和。

在低压合成金刚石方面,碳化物联合公司(Union Carbide Corp.)的W.G.Eversole于1952-1953年在低压下在金刚石籽晶上成功地生长了金刚石,并得到了重复结果。几乎同时,瑞典人H.Liander于1953年合成了低压金刚石。自1956 年起,苏联人B.Deryagin在低压合成金刚石方面进行了长期大量的工作。

开始于1974年的日本国立无机材料研究所的亚稳态金刚石生长研究开辟了金刚石低压合成的新时代。其主要人员有N.Setaka、S.Matsumoto、M.Kamo、Y.Sato 等。自1982年始,他们发表了一系列文章,报道了用微波等离子体法(MPCVD)、直流放电等离子体法(dc-PACVD)、射频辉光放电等离子体法(rf-PACVD)和热丝分解气体法(HFCVD)合成金刚石,速率达几μm/h,而且不需用金刚石籽晶;其反应气体由碳氢化合物及过量的氢气组成,并强烈依赖原子氢的产生。这使得金刚石薄膜的制备技术进入了一个新阶段,并开始了金刚石作为功能性新材料应用的新时期。

3.人造金刚石的主要合成方法。

人造金刚石的合成方法有高压高温法和低压法,高压高温法分为间接静压法和直接动态法,低压法包括气象沉积法或亚稳定生长法。其中间接静压法是一项成熟的制造技术,大约有90%的工业用金刚石采用这种方法合成,因为这种方法能够保证产品有可重复的尺寸、形状和韧性(或脆性)。高压高温间接静压法合成金刚石用的触媒在形态上有两种,一种是片状触媒,一种是粉末触媒,它们与石墨碳源的形态相匹配。使用片状触媒,相应的石墨也制成片状。粉状触媒适用

的石墨也是粉状的,二者经充分混合,压制成型后进行高压高温之合成。

4.金刚石中氮元素的存在状态。

由于碳、氮原子半径极为相近,所以氮很容易占据金刚石的晶体格点位置,取代碳原子,形成色心,所以大多数人造金刚石显黄色。根据氮原子在金刚石中含量和取代形式,把金刚石分为:

1)Ia型金刚石

氮以聚集态形式存在。大部分(98%)天然金刚石都属于Ia型。根据氮的取代位置不同又分为:

IaA型:金刚石中氮杂质主要以替代式原子对存在;

IaB型:金刚石中氮杂质四面体形式存在;

2)Ib型:氮杂质以单一替代原子形式存在,金刚石含弥散的氮,呈黄色,人造金刚石主要属于此类。

3)IIa型:含极微量的氮

4)IIb型:含硼。

5.氮元素对金刚石的影响和引入意义。

金刚石中氮是最常见的微量杂质,而氮杂质作为天然金刚石和人造金刚石中的最主要的缺陷,直接决定着金刚石的大多光学性质,并对晶体本身的热学,电学和机械性质也有重要影响,从而影响到金刚石在工业发展和科学技术中的潜在用途。

在天然金刚石和高温高压合成金刚石中,杂质氮在晶格中的存在状态有明显不同,所以它们的某些物理化学性质也有较大差异,尤其是在颜色,硬度,热导率等方面差别显著,在天然金刚石合成机理方面,还存在一些争议,而对杂质氮更深层次的研究会有助于理解天然金刚石的合成机理。

在天然金刚石中,氮含量从小于1ppm到几千ppm之间都会存在,目前已知氮杂质最高含量可达3000~5000ppm,而用金属触媒人工合成出的金刚石中,杂质氮的最高含量大约800ppm。

H.Kanda 等在1999年利用非金属触媒硫酸钠在7.7GPa,2000℃合成出IaA 型金刚石,其氮含量在1200~1900ppm,这在当时是人工合成的含氮量最高的金刚石。到2002年,Y.Borzdov等利用非金属触媒Fe3N在7GPa,1550~1850℃合

成出IaA/Ib 混合型金刚石,氮含量在3300ppm 左右,已经接近自然界氮含量最高的天然金刚石。

第一章 金刚石合成的溶剂理论

自美国G .E.公司的科学家于1955年首次用金属催化剂与石墨在高温高压条件下(溶剂法)成功地合成出金刚石以来,人们又相继找到了一些其他的金刚石合成方法,如:爆炸法、气相合成等方法。在经历了近半个世纪的关于金刚石合成的研究与探索中,人们发现:能够成功地造福于人类、可以进行大规模工业化生产的金刚石合成方法仍然是G .E.公司早期发明的溶剂法。因此,有必要深入地研究溶剂法的合成机理,加深理论认识,以便进一步指导具体的生产实践。

在解释石墨如何向金刚石转化的机理问题中,曾出现过很多的理论。其中具有代表性的有结构对应原理和溶剂理论。由于溶剂说可以成功地解释为什么石墨在高温高压条件下的熔融金属中可以实现向金刚石的转化、金刚石的成核与生长等诸多的其他理论难以统一解释的机理性问题,因此溶剂学说在国际上获得了普遍的认可与接受。

1.1纯碳素体系中的石墨和金刚石的相平衡

金刚石与石墨是碳的同素异形体, 常压下石墨是稳定相(图-1.1)。根据热力学理论,相的稳定与否可以由其所处的化学势的高低予以判定,处于化学势低的相是稳定相。在碳的P-T 相图(图-1.1)的不同区域,金刚石与石墨的化学势成如下关系:

d g c c μμ<(D 区) (1)

d g c c μμ>(G 区) (2)

d g c c μμ= (两相交界线) (3)

(1)-(3)式表明,在石墨与金刚石两相平衡的条件下,石墨的化学势g c μ和金

刚石的化学势d c μ相等,不存在相变的驱动力;在偏离平衡的条件、存在化学势

差时,化学势高的相向化学势低的相转化。石墨向金刚石转化的驱动力可由金刚石与石墨的化学势差表示为:

(,)(,)(,)d g c c T P T P T P μμμ?=- (4)

''0(,)(,0)(,)P

T P T T P dP μμυ?=?+??...............................(5) (,)(,)(,)d g c c T P T P T P υυυ?=-.. (6)

(,),(,)d g c c T P T P μμ分别为金刚石和石墨的化学势。

(5)式表明,即使常压下石墨是稳定相((,0)0T μ?>),由于(,0)0T υ?< (常压下石墨和金刚石的摩尔体积分别为5.3 cm 3/ mol 和3.4 cm 3/mol)。在足够高的压力和温度条件下可使(,)0T P μ?<,发生石墨向金刚石的转化。

在平衡条件附近,(5)式可改写为

'''(,)(,)(,)()eo P

eo P T P T P dP T P P P μυυ?=?=?-?…………………….(7) eo P 表示平衡压力,eo P P P δ=-被称之为过剩压力。即:石墨向金刚石转化的驱动力与过剩压成正比。

经过计算可知,在1500-2000K 的温度范围内,平衡压力与温度成如下关系:

0.0032()eo P T GPa =………………...……..…………….(

8)

图-1.1 碳素的P-T 相图

1.2溶剂-碳素系中的石墨和金刚石的平衡

当今金刚石的工业化生产仍然依靠的是溶剂法。Ni 及其它的3d 族金属或者由它们构成的合金,在高温高压条件下与碳素共融、形成溶解碳素的溶液。在溶

液-碳素系中,相平衡关系可以表示为公式(9)的形式。

d l g c c c μμμ== (9)

其中,l c μ为溶液中碳素的化学势。

Strong 和Hanneman 出色地论证了Ni 作为溶剂存在时碳素的平衡问题。由于Ni-C 系溶液中C 的溶解度以及石墨或金刚石中Ni 的固溶度均非常低,所以可以用正则溶液模型处理 Ni-C 系。固溶体是指溶质原子溶入溶剂晶格中而仍保持溶剂类型的合金相.固溶度是指固溶体中溶质的最大含量,也就是溶质在溶剂中的极限溶解度。通常利用X 射线衍射仪测定晶胞常数的变化及是否出现第2晶相来研究溶解的极限量。固溶量大小与两物质的离子半径大小、价数、配位数及温度等因素有关例如,CaO 和MgO 都是NaCl 型立方晶体,在高温下可以相互固溶成两种有限固溶体,当MgO 溶入CaO 晶格中因 Mg2+离子半径较小,因此随MgO 溶入量增加CaO 固溶体晶胞不断变小,到极限溶解量后,晶格就不再变化,从而测得MgO 在CaO 中的固溶量约为17%。进一步添加MgO ,将出现CaO 固溶体和MgO 的X 射线衍射的特征线条。

在正则溶液近似下(d M X ,1g M X <<),石墨和金刚石的化学势可表示为:

ln(1)g go g c c M RT X μμ=+- (10)

ln(1)d do d c c M RT X μμ=+- (12)

其中,d M X ,g M X 分别为金属在金刚石和石墨中的浓度,,go do c c μμ分别为从纯

碳素系中形成的金刚石和石墨的化学势。

由平衡条件(9)式有

ln(1)ln(1)go g do d c c M M RT X RT X μμ+-=+- (13)

()go g do d c c M M RT X X μμ-=-- (14)

()go g do d c c P μμυυ-=-? (15)

{})()g g d d M M P RT X X υυ?=-- (16)

(16)式表明:与纯碳素系相比,溶剂存在时碳素系的石墨与金刚石的平衡线将产生P ?的移动(图-1.2)。在1700K 时可推得P ?的值约为0.03GPa 。如果用

温度差表示该平衡线的移动, 由(8) 式可推算出:10

?=。

T K

g0/d0表示纯粹系的平衡线,g/l/d表示溶剂存在时的平衡线。当反应条件为压力P,温度T时,驱动力与过冷度(T e-T l)或过剩压(P-P el)成比例。

图-1.2 溶剂-碳素系的P-T相图及变换驱动力

1.3 V字型金刚石生长区

通常,熔融状态下的金属催化剂,既是金刚石的溶剂,也是石墨的溶剂。当含有碳素的溶液对金刚石或石墨成过饱和时,溶液中的碳素将以金刚石或石墨的结晶形式析出。虽然溶解与析出与否取决于反应系的化学动力学的特性,但其基本上由金刚石与石墨的稳定性所决定。

因此,如图-1.3所示,石墨→金刚石变化的区域,由金刚石(d)/石墨(g)的平衡线与溶剂和金刚石共晶线(BC)所挟的V字型区域(斜线部分)构成,底部的圆弧形生成界限是由实验确定出的。由于不同溶剂其溶剂与金刚石的共晶线不同,因此,不同溶剂的V字型区也不相同(图-1.4)。

图-1.3 金刚石合成所需要的温度与压力条件

Graphite berman-simon extrapolation

图-1.4金属溶剂与金刚石反应区间[5]

1.4 溶剂法中石墨→金刚石变换与生长的驱动力

由热力学关系可知,化学势μ与摩尔熵s 和摩尔体积υ之间有如下关系:

d sdT dP μυ=-+ (17)

d sdT dP μυ?=-?+? (18)

通常,将温度差0T ?=时的金刚石合成方法称作膜生长法(FGM),而将0P ?=时的金刚石合成方法称作温度差法(TGM)。

1.FGM(Film Growth Method) 法变换反应驱动力

正则溶液近似、平衡条件附近:

)ln(/)(g d l l g d e RT X X P P μμμυ-=?==?- (19)

/(/)()d e X X RT P P υ?=?- (20)

g X 、d X 分别为石墨和金刚石在金属溶液中的溶解度,g d X X X ?=-。 在磨料级金刚石的生长过程中,由于在金刚石晶体外侧包有一层薄薄的(100μm)金属膜(介于金属两侧的分别是石墨和金刚石),通常也将磨料级金刚石生长方法称之为膜生长(FGM)法。在膜生长法中,作用在金属膜两侧的温度差可以忽略不计,金刚石的生长驱动力(过剩溶解度)与过剩压成正比。

2.TGM(Temperature Gradient Method)法生长驱动力

ln(/)d d d d Th Tl Th Tl f RT X X S T μμμ-=??==? (21)

/(/)d f X X S RT T ?=?? (22)

/(/)m d f X X h RTT T ?=??……………………....…….(22’)

d Th

X 、d Tl X 分别为金属溶液中金刚石在高低温处的溶解度,f S ?为金刚石的溶解熵,h l T T T ?=-,d d Th Tl

X X X ?=-, f h ?为金刚石的溶解焓,m T 为金刚石的熔点。

当介于金属层(几个毫米厚)两侧的物质都是金刚石、晶体生长依靠从金刚

石到金刚石的碳原子输运时,若想维持晶体生长必须有一定的温度差的存在,通常称此生长方法为温度差法。由式(21)-(22’)可知,温度差法的生长驱动力(过剩溶解度)与温度差成正比。

图-1.5 溶剂法温度、压力条件与反应驱动力

由式(19)-(22’)可知,在平衡条件附近,作为FGM 法和TGM 法变换反应驱动力的过剩溶解度分别与过剩压和温度差成正比。图-1.5给出了V 型区内FGM 法和TGM 法变换反应的驱动力(P δ和T ?)的概念图。

金刚石变换反应驱动力可由准二元共晶状态图予以说明(图-1.6)。在图1.6中,存在着与稳定相(金刚石相,实线)和亚稳相(石墨相,虚线)相对应的溶解度曲线。由于在一定温度T 下所对应的溶解度不同,溶解度大的相将溶解,溶解度小的相则将析出。与石墨相邻的触媒溶剂溶解超过金刚石溶解度的碳素,相对于金刚石产生了过饱和度。这一过饱和度成为FGM 法中金刚石晶体析出的直接的驱动力。由于金刚石晶体的析出,限制了其周围碳素浓度的进一步上升,从石墨附近向金刚石出现浓度梯度,溶解的碳素得以输运。而输运走的碳素由在石墨表面的继续溶解得以补充。

图-1.6 碳素溶解度曲线与过剩溶解度

金刚石晶体的析出状况可以由图-1.7描述。图中所示的g X ?、d X ?以及g d X X X δ-?-?分别为石墨溶解、金刚石晶体析出以及溶解碳素输运的驱动力。

它们之间并不互相独立,必须满足物质流动的连续性关系。但是,X δ越大,各项的驱动力也越大,变换速度也随之变大。

温度差法中,高温处金刚石的溶解度大于低温处金刚石的溶解度,相对低温处产生的过饱和度成为金刚石晶体析出的直接驱动力。

d X ?:金刚石晶体析出的过饱和浓度差, g X ?:石墨溶解的未饱和浓度差,

X δ:碳源 (石墨)合金刚石的溶解度差,X :溶剂中的碳素浓度(坐标),

Z :溶剂层中的位置,d X :金刚石的溶解度,g X :碳素源的溶解度。

图-1.7 金刚石晶体析出状况说明图

第二章高温高压仪器

高压对物质的晶体结构、电子状态和物理性质的影响以及高压新相的研究是探索新型超硬材料和常压下无法制备的新材料的基础。

在很高的压力作用下,物质内部的晶体结构、电子结构和原子(分子)间的相互作用都将发生变化并伴随一系列物理性质的改变。为了研究这一变化过程,出现了一门学科领域――高压物理。高压物理发展的关键技术是超高压技术。人造金刚石是超高压技术发展最辉煌的成果,同时人造金刚石的诞生又促进了超高压技术的进步。

所谓超高压技术是指在同一空间领域同时获得所需要的高温高压,并持续所需要持续的时间的技术。现代超高压技术已能提供几百万GPa的压力和几千K的温度,为高压物理研究及新材料的制备提供了先进的实验条件。本章将简单介绍一下六面顶高温高压合成技术。

第一节六面顶高温高压装置简介

所谓六面顶高温高压装置是油压推动六个相互垂直的活塞同时向中心运动,每个活塞的端部固结一个硬质合金顶锤,如图2.1所示。六面顶装置相对两个活塞的轴线重合为一直线,三对活塞形成的三根直线在空间交于一点,这点称为设备的结构中心。同样装在活塞端部的六个顶锤应精确调整使其轴线在空间也应交于一点,该点称为汇力中心。设备工作时要努力实现以上两个中心重合。此外对于合成块来说存在一个质量中心,一个理想的工作状态要求以上三心合一。

图2.1 六面顶六个顶锤位置示意图

为了使硬质合金顶锤能承受更高的压强,除了硬质合金本身的材质外,在顶锤的设计上还要遵循以下两个美国Bridgman提出的增压原理:

1)大质量支撑原理,又称形状补强原理,即加大施压物后部体积以分散负荷;2)侧向(或应力)支撑原理,又称应力补偿原理,在加压的垂直方向给施压模具加力防止变形,这样就使得顶锤的设计,尤其是倒角的选取成为了一项重要的技术问题。

另外,为了获得长时间高精确、高稳定性的适合晶体生长的高温高压合成空间还与传压介质的选择,合成腔体的组装方式,温度压力的测量以及压机的控制系统的精度等有关,下面我们将简单介绍这几方面的技术。

第二节压力和温度的定标

1)压力定标

测压的原理是利用压力的定标点,这些固定点与一些物质的某种现象(一般是相变,如凝固、熔化、三相点、多晶形转变等)相联系。而这些固定点的压力已用常规的方法精确测定,因此只需在高压装置中测量这些固定点所对应的相变发生时测压参数的值,就可以得出某一压力范围内测压参数(在本工作中指六面顶高压装置中高压油路的表压)和腔体内压力之间的对应关系(见图2.2)。

用来标定压力的材料通常选取是铋(Bi)、钡(Ba)和铊(Tl)。当温度为298 K时,这几种材料的相变压力点如表2.1所示。

表2.1:压力标定物质在温度为298 K的相变点[18]

由于本实验中采用的几种金属的相变点作为压力定标是在常温下进

行的。一般高压合成实验时都是在高压高温状态下完成的。因此本工作中的压力标定有一定的误差。为了消除这种高温下压力定标的误差,对系统压力进行精确标定,一般还可采用Ag 熔点法在高温下对压力进行标定。

图2.2 XKY 6 X 1200 MN 高压装置油压与腔体内压力的关系

2) 温度定标

对六面顶压机合成腔体内温度的高压条件下的测量对材料的合成具有重要意义。但是在高压合成实验过程中,不可能每次均对合成腔内温度进行原位监测,而只能用间接的办法进行温度的控制。当合成腔体内样品的组装方式固定后,使用热电偶,根据指定热偶的热偶电动势和温度的关系,间接地测量合成腔内温度。最后根据加热电功率与腔体内温度分布之间比较稳定的线性关系,根据加热电功率校正和标定腔体中的温度。

第三章 工业金刚石合成的一般规律

第一节 金刚石生长的V 形区

在解释石墨如何向金刚石转化的机理问题中,人们提出了许多理论,其中溶剂理论比较成功地解释了为什么高温高压下熔融金属中可以实现石墨到金刚石油压(kp) 180 360 540 720 900 3

5 腔体压力(GP )(GPa ) 4 2

6 1080

的转化,金刚石的成核与生长等诸多其它理论难以统一解释的机理性问题。本工作也正是在这一理论的指导下进行的,根据这一理论,我们知道,熔融状态下的金属触媒,既是金刚石的溶剂,也是石墨的溶剂。当含有碳素的溶液对金刚石或石墨成过饱和时,溶液中的碳素将以金刚石或石墨的结晶形式析出。溶解与析出与否取决于反应系的化学动力学的特性,即由金刚石与石墨在某一条件下的稳定性所决定。

如图1.3所示,石墨转变为金刚石的区域,是由金刚石(d)/石墨(g)的平衡线与溶剂和金刚石共晶线(BC )之间的V 字型区域(斜线部分)构成,底部的圆弧形生成界限是由实验确定出的。由于不同溶剂其溶剂与金刚石的共晶线不同,因此,不同溶剂的V 字型区也不相同(如图1.4所示)。对于V 形区内金刚石生长特性进行研究可以得到关于优质粗颗粒金刚石单晶生长工艺选择的一些有用信息。金刚石晶形在V 形区内随温度、压力变化的特性表明:温度较低、压力较高时,金刚石晶体以{100}面为主,呈六面体;压力低、温度高时以{111}面为主,呈八面体;温度压力适中时,{100}和{111}同时出现,呈六-八面体。图3.1给出了V 形生长区内不同位置金刚石晶体形态的变化。这幅图对实际工作有重要的指导意义。

第二节 金刚石合成的两个重要参数

合成压力与温度是金刚石合成工艺的两个重要参数,它们对金刚石成核的数图3.1 V 形生长区内不同位置金刚石晶体形态的变化

1300140015001600

温度 (℃)6.0压力(G P a )

目、金刚石生长的速率有着重要的影响,并直接影响到合成的产量、粗粒度比、晶体的抗压强度等技术指标。本节将简单讨论它们对合成工艺的影响。(如无特殊说明,本节所指的压力为合成工艺中的终压)

3.2.1 压力对金刚石合成工艺的影响

在碳素的P-T 相图中,有一条石墨和金刚石的相平衡线,只有当压力高于同一温度点的平衡压力时,石墨才能向金刚石转化。合成压力与同一温度点的平衡压力的差值被称作过剩压。在平衡条件附近,石墨向金刚石转化的驱动力与过剩压成正比。在合成磨料级金刚石时,成核与生长驱动力都由过剩压决定,成核数对过剩压十分敏感。图3.2给出了成核数目与过剩压力的关系。

从图中我们可以看出,微小的压力变化会导致金刚石的成核数目发生明显的改变,所以压力,确切的说是过剩压对合成金刚石工艺有着很重要的影响。

3.2.2 压力、温度对生长速率的影响

在不考虑重力等其它外界力(如电磁力等)的存在时,由金刚石生长的溶剂理论可知,磨料级金刚石的生长速度与过剩压成正比、与温度成反比。较低的温度、较大的过剩压将导致晶体的生长速度加快,过大的晶体生长速度容易在晶体中产生包裹体等缺陷。在实际合成中,我们常见到的内含很多金属包裹体的“大方晶”就是在低温条件下合成的最好例证。反之高温、小的过剩压将使晶体的生长速度变慢,在合成中我们还可以观察到,高温条件下合成的金刚石,多以{111}(三角形)面为主,粒度与“大方晶”相比明显偏细,但金属包裹体较少等现象,这些都是由于高温下晶体的生长速度低导致的直接结果,虽然这种情况下,晶体内的杂质含量少,但粒度较小,生产周期较长,达不到高产高效的目的。

成核数

过剩压

图3.2成核数目与过剩压的关系

第三节金刚石成核的控制

成核的控制问题是金刚石合成中一个十分重要而又较难解决的问题,如前所述,合成磨料级金刚石时,成核与生长的驱动力由过剩压决定,成核数对过剩压十分敏感,微小的压力变化会导致金刚石的成核数目发生明显的改变。因此,必须采取有效可行的措施来控制成核。控制金刚石成核通常有两种方法可以考虑。一种方法是提高压机的控制精度及合成条件的稳定性,另一种方法是利用不同石墨的成核特性改变合成工艺。前一种方法理论上可行,但将导致设备投资过大,没有生产可行性。后一种方法不需要对现行设备进行额外的投入,具有良好的可操作性。

图3.3各种碳素材料与金刚石的平衡线

1:准单晶石墨、2:多晶石墨(热分解碳素)、3:准无定型

碳素与焦炭

现在广泛被采用的二阶段升压工艺(如图3.4所示)实际上就是后一种方法的一种具体运用。这种方法是在台阶压力处对石墨进行再结晶处理,再结晶石墨和新鲜石墨相比,其转化成金刚石的V形区上移,我们可以找到这样的压力(终压)区间,使新鲜石墨成核,而此时的压力还没有达到再结晶石墨成核的压力,再结晶石墨不能成核,从而达到控制成核的目的。二阶段升压合成工艺在处理石墨的同时,也使金刚石的成核绕过劣晶区(图3.1中的I区),从而达到改善晶形的目的,因此是一种有效可行的合成工艺。

第四章宝石级金刚石合成工艺

§4.1 宝石级金刚石的合成简史和研究现状

金刚石和石墨一样都是碳的存在形式,因为碳和其它元素有很高的反应活性,不易单独存在,所以自然界中金刚石和石墨相对比较稀缺。而20世纪由于大工业的迅速发展,硬质合金的消耗量急剧增加,天然金刚石已经远远不能满足需求,人工合成金刚石势在必行。因金刚石密度(3.52g/cm3)比石墨(2.25g/cm3)大,合适的条件下,压力可使石墨转化为金刚石。经过100多年的探索,终于,1954年美国GE公司首次利用石墨和镍在高温高压条件下实现可重复性合成金刚石,开创了人工合成金刚石的新纪元。

自那时以来,用高温高压间接静压法(借助触媒)下合成线性尺寸最大约1mm的金刚石晶粒的技术已经发展的相当成熟,并成为磨料级金刚石合成的主要途径。而如何实现1mm以上的宝石级金刚石大单晶的合成在当时又吸引了众多研究者的注意。

1970年,G.E.公司的研究小组利用温差法成功生长出1carat左右高纯优质宝石级金刚石单晶,但生长速度要求控制的很慢,例如,优质Ib型金刚石单晶生长速度要控制在 2.5mg/h左右,而优质高纯IIa型金刚石单晶则必须控制在1.5mg/h以下,这就使得宝石级金刚石单晶的合成成本相当昂贵,令人望而却步。

但在1985年,利用温差法,日本的住友电气公司(Sumitomo Corp.)将优质Ib型金刚石单晶的生长速度大幅度提高到4mg/h,实现了lcarat优质Ib型金

刚石单晶的商业化生产。1990年,该公司用大晶种方法(5×5mm 2)生长出9carats 左右(12mm across )的金刚石单晶,生长速度更是提高到15mg/h ,见图1.4;1996年,Debeers 公司同样用温差法在1000小时左右合成出25carats 优质Ib 型金刚石单晶,迄今为止,该公司用温差法合成出的最大单晶已经达到34.8carats 。由此可见,国外优质Ib 型宝石级金刚石单晶的合成技术已经日趋成熟,并且走向开发和应用,而且其应用不仅仅局限于科学研究,珠宝市场也开始有少量人造宝石级金刚石单晶进驻,而且市场份额呈现日趋增大的趋势。

近年来,国外在IIa 型宝石级金刚石单晶的合成技术方面也有了突破性进展,单晶的生长速度也在不断提高。1996年,日本的住友公司将优质高纯IIa 型金刚石单晶生长速度提高到3 mg/h ,实现了IIa 型金刚石单晶的商业化生产;2000年,住友公司进一步将单晶的生长速度提高到 6.8 mg/h ,合成出8.0carats (10mm across )优质IIa 型金刚石单晶。

除了高温高压法合成金刚石外,尽管低压气相沉积CVD 法也可以用来合成金刚石,但在合成大尺寸宝石级金刚石单晶方面长久以来却遇到了很大困难,直到近几年才有了重大突破。

2005年美国华盛顿卡内基研究院地球物理研究所利用CVD 法在高温高压合成的Ib 型金刚石单晶基板上成功地沉积出约10carats (1/2 inch )的IIa 型金刚石单晶,据称从技术角度仍然存在很大困难,而且对单晶基板的要求也颇高。

我国是在1961年开始的金刚石研究工作,并于1963年在两面顶压机上,利图4.1 Ib 型金刚石单晶的生长速率

金刚石工具制造复习题-2013春

树脂结合剂的磨具基体材料和结合剂材料是铸铝合金酚醛树脂(或聚酰亚胺)树脂CBN砂轮的硬化温度是多少220℃ PCBN的维氏硬度(HV)是多少8000-9000 金刚石工具原材料中液态石蜡的作用 当前绳锯长度最大达多少米60米 对于不同的结合剂具有不同的烧结温度,大多数金属粉末的烧结温度约为其熔点的多少2/3 国内外通用的金刚石浓度表示方法是,工作层内磨料所占体积比为多少时,金刚石含量0.88g/cm3,规定为100%浓度25% 金刚石砂轮的四种基本类型是树脂砂轮、陶瓷砂轮、金属砂轮、电镀砂轮 PCD刀具适合加工对象有色金属 PCD刀具合适的焊接温度低于700℃ 常用金刚石工具有 论述PCBN刀具的性能特点和应用范围?性能特点:1) 具有很高的硬度和耐磨性2) 具有很高的热稳定性和高温硬度3) 具有较高的化学稳定性4) 具有良好的导热性5) 具有较低的摩擦系数。 应用范围:1) 适用于高速及超高速切削加工技术2) 硬态切削加工技术的最佳刀具材料3) 进行干切削加工工艺的理想刀具材料4) 适应于自动化加工及难加工材料加工 绳锯串珠的结构包括基体孕镶胎体 锯片的结构形式圆锯片排锯线锯绳锯链锯 PCD的维氏硬度(HV)是多少,为硬质合金的多少倍8000 80-120 PCBN刀具的制造环节包括合成切割焊接刃磨 金刚石拉丝模适合拉制那种丝材硬金属丝 何为PCBN红硬性?PCBN在高温状态下表现出来的硬度性能,可达1400℃。拉丝模材质有合金钢硬质合金天然金刚石聚晶金刚石CVD涂层陶瓷 何谓金刚石工具? 金刚石制品类型工具类器件类 新型开发的金刚石工具指哪几种?PCDPCBN刀具、金刚石绳锯、CBN砂轮、金刚石拉丝模 论述拉丝模结构形式和材质对使用寿命的影响?分为“入口区、润滑区、工作区、定径区、出口区”五个区间。 磨削钛合金最好的砂轮是CBN砂轮 绳锯的密封材料硫化橡胶或塑料 PCD刀具设计原则要点?合理选择PCD粒度;合理选择PCD刀片厚度;刀具几何参数与结构设计;PCD刀具的切削参数与失效机理 聚晶拉丝模的优缺点和应用范围? 何谓金刚石绳锯? 何谓拉丝模? PCBN刀具使用哪些粘结剂及其各自用途? CBN含量(%)-粘结剂种类-主要用途 ~60-TiN-淬火钢 ~70-TiC-铸铁 ~70-Al2O3-铸铁 ~90-AlN-高强度铸铁 ~80-Co-耐热合金钢铸铁

金刚石生产工艺流程

金刚石生产工艺一、生产工艺流程

二、生产工艺简介 1、将原料叶腊石,按粒度为16目、24目,80目分选,然后按2:6:3的比例混合,混合后 在280 0C温度条件下焙烧l小时后制成内腔为中20mm的合成腔体,将破片的杂质和粉尘去掉,将触媒清洗后置入烘箱保持”℃恒温。 2、在内腔为中20 mm的合成腔体内分层交替装入碳片,触媒,两端客为两个碳片、碳片为 15片.触媒为12层,在两端的两个碳片外各装一个导电铜圈制成合成块,将合成块置于烘箱内,使之处于140℃恒温状态,保持9小时。 3、将烘过的合成块装入压机内,在压力为110MPa -120MPa,温度为1400℃-1500℃的条件下 保持12分钟将破转化为金刚石。 4、将压机内的合长块取出,进行破碎,使金刚石颗粒和内部杂质暴露。 5、电解法去除金属介媒,合成棒作为阳极,硫酸盐作为电解液,惰性阴极,化学反应式: 阳极:M-ne→Mn+ 阴极:Mn++ne→M M表示Ni、Co、Mn等金属原子;Mn+表示相应的n价金属离子。 6、将电解完的物料放入球磨机进一步粉碎,使金刚石颗粒和石墨进行分离。 7、将球磨完的物料放入摇床进行石墨分离,该工艺主要利用金刚石和石墨在密度上的差异, 在往复摇动的倾斜工作面上,流体对其冲刷实现分离。 8、分选完的金刚石放入酸水中,进一步去除金属杂质,利用销售和王水等强氧化性酸,和金 属反应生成可溶性盐,经水洗即可去除金属杂质,化学反应式: 3Ni+2HNO3+6HCl=3NICl2+2NO↑+4H2O 3Co+2HNO3+6HCl=3CoCl2+2NO↑+4H2O 3MN+2HNO3+6HCl=3MnCl2+2NO↑+4H2O 9、除叶腊石,将酸洗过的金刚石物料加入氢氧化钠进行高温煮沸,化学反应方程式: Al2(Si4O10)(OH) +10NaOH→△→2NaAlO2+4NaSiO3+6H2O 10、将碱洗过的物料进行烘干,烘干后使用不同目数的筛子进行筛分分级,筛分后使用选型机进行等级分选。 11、将筛分选型好的物料按照每袋1万克拉进行包装入库。

6人造金刚石复合片合成用金属杯材料的初步研究(参考模板)

人造金刚石复合片合成用金属杯材料的初步研究 摘要在人造金刚石复合片的合成中,金属杯屏蔽材料对产品的合成有至关重要的作用。本文在日常生产的基础上,对部分不同材质的金属杯进行了对比分析实验,就常用的几种金属杯材料做出较为科学的判断、选择。 关键词复合片金属杯合成温度控制 一、前言 人造金刚石复合片是在高温高压条件下,将金刚石和硬质合金复合烧结在一起制成的复合材料,这种材料既有金刚石的高耐磨性,又有硬质合金的抗冲击韧性和可焊性,性能非常优越。作为性能优异的复合材料,金刚石复合片的出现对石油地质勘探、煤炭开采和机械加工等行业的发展起到了非常重要的作用。在石油地质勘探、煤炭开采以及工程钻探等方面,过去使用最多的是硬质合金类的钻头、钻具,其钻进效率低、使用寿命短,很大程度上制约了相关行业的发展;而将性能优异的人造金刚石复合片应用到这几个行业领域,就达到了使用寿命延长、钻进效率大幅提高、生产成本明显降低等效果。同时,随着人造金刚石复合片生产技术的不断发展、提高,以及人们对这种产品的认识的不断提高,现在在一些其他领域如机械加工行业也在逐步使用人造金刚石复合片。所以,可以预见,未来的人造金刚石复合片的市场前景是十分广阔的。 在人造金刚石复合片在生产过程中,将会用到很多种原材料,包括叶腊石、碳管、盐管、金属杯等等,而这些原材料的选择在很大程

度上就直接决定了所生产的人造金刚石复合片的质量。在人造金刚石复合片用到的所有合成材料中,和金刚石微粉直接接触的金属杯的作用是至关重要的,它不仅起到一个屏蔽保护的作用,防止外部杂质在合成过程中进入到复合片内部,而且它对复合片中钴的扩散及金刚石颗粒的生长、键合都起到很重要的作用。因此,选择一种合适的金属杯材料,对于整个复合片的合成生产的稳定性及最终产品的质量都有十分重要的意义。

超硬材料制造复习题

1、超硬材料: 金刚石和立方氮化硼及以金刚石和立方氮化硼为主要成分的聚晶、复合片。 2、金刚石为什么不适合加工铁基金属材料: 由于金刚石在磨削高温下能与Fe基金属材料发生化学作用,金刚石中的碳与这些元素发生作用,生成碳化物,产生粘刀显现,使用寿命缩短,加工质量下降,因此,金刚石不适合加工钢材,包括普通钢和各种韧性合金钢。此类材料一般使用cBN工具加工。 3、超硬材料今后的主要发展方向: 单晶合成 (采用不同原料、不同的高温高压合成设备和不同工艺,合成不同的单晶产品) 单晶分选 (合成的单晶产品,按照颗粒形状、粒度、堆积密度、杂质含量以及强度、韧度、耐热性等性能指标的不同进行分选,从而分为不同的单晶晶种) 表面镀覆 (经过分选的不同品种的单晶,利用化学镀、电镀、真空镀等表面镀覆) 聚晶制造 (利用金刚石单晶粉末或石墨粉以及适当的金属粉和非金属粉等原材料,按照适当的配方,采用相应的工艺方法(高压高温烧结法或直接生长法),制造具有不同的形状、规格、性能和用途的聚晶) 薄膜生长(采用在低压条件下的各种气相沉积生长法,制造具有特殊性能和较大尺寸的金刚石薄膜或类金刚石薄膜) 4、人造金刚石合成基本方法: 动态高压法、静态高压法、化学气相沉积(CVD)--亚稳态生长 5、静压触媒法:是指在金刚石热力学稳定的条件下,在恒定的高压高温和触媒参与的条件下合成金刚石的方法。 6、列举金刚石的主要优异性能: 最大硬度、最大热导率、最小压缩率、最宽透光波段、耐腐蚀 7、金刚石结构的电子结构和晶体结构: 电子结构:根据杂化理论,C原子在反应时,激发一个2s电子到2pz轨道上去。一个s轨道和三个p轨道混合起来,形成四个新轨道---sp3等价杂化轨道,每个sp3杂化轨道具有1/4的s成分和3/4的p成分,形状都相同,这四个轨道的对称轴之间的夹角都是109。28、。

金刚石合成理论与工艺设计

前言 1.金刚石的性质和用途。 金刚石是一种在机械、热学、光学、化学、电子学等方面具有极限性能的特殊材料。图1为金刚石的空间晶格的一个晶胞。与其他材料相比,金刚石具有最大的原子密度(176 atoms/nm3),最大可能的单位原子共价键数目(4),极强的原子键合能(7.4eV)。这使得金刚石具有许多极限性质:最高硬度,最高热导率,最高传声速度,最宽透光波段,抗强酸强碱腐蚀,抗辐射,击穿电压高,介电常数小,载流子迁移率大,既是电的绝缘体,又是热的良导体,而掺杂后又可成为卓越的P型或N型半导体。 人造金刚石的应用领域十分广泛,几乎涉及国计民生的各个领域,小到家庭装修,大到微电子及航空航天等高技术领域。金刚石的推广应用在光学玻璃冷加图1 立方金刚石的晶胞空间结构示意图

工、地质钻探、瓷、汽车零件等机械加工,金属拉丝等方面引起了个革命性的工艺改革。表1列出了金刚石的一些极限性能和用途。 表1 金刚石的一些极限性能和用途

2.人造金刚石合成的历史 由于金刚石的优越性质,长期以来它一直成为人们感兴趣的研究对象。早在1772年,法国化学家Antoine L. Lavoisier发现金刚石燃烧的产物是CO2,1792年,S. Tennan发现金刚石是碳的一种结晶形态。从此,人类开始了对人工合成金刚石的探索。1880年,J. B.Hanney从锂、骨粉和矿物油在干燥的铁管中加热合成了金刚石,现列于大英博物馆。1893年,诺贝尔奖获得者Henry Moissan 发展了一种方法,用电加热炉加热糖、木炭和铁至熔融,然后用水急冷做了合成金刚石的尝试,后来经证实并未获得成功。二十世纪四十年代,另一个诺贝尔奖获得者哈佛大学的Percy Bridgman设计了许多优秀的高压设备(有的压力超过了5GPa),并指出可以用电加热结合高压来合成高质量金刚石。虽然因为没有使用触媒导致未能合成金刚石,但是他的热力学的计算为高温高压(HTHP)合成金刚石提供了理论依据。1953年2月15日瑞典ASEA(General Electric Company of Sweden)的科学家宣称合成出人造金刚石,但由于其工作没有正式发表,没能获得广泛的承认,他们使用的是六面顶压机,样品由Fe3C和石墨组成。人类首次真正合成金刚石是1954年12月16日美国GE公司的H.T.Hall, F.P.Bundy, H.M.Strong, R.H.Wentorf四位科学家率先完成,他们使用两面顶压

人工合成金刚石产业现状分析

人工合成金刚石产业现状分析 金刚石一种机械、热学、光学、化学、电子学等方面具有极限性能特殊材料。 一、人工合成金刚石现状1954年12月8日,纽约州斯克内克塔迪美国GE(通用电器)公司研究发展心科学家本迪(F·P·Bundy)、霍尔(H·T·Hall)等人首先克服了高温高压工程、材料测试方面种种困难而达到了这一转变条件,成功地为石墨含碳物质金属熔体合成金刚石,做出了划时代贡献。1958年,人工合成金刚石投入商业生产。从此人工合成金刚石产量逐渐超过了天然金刚石产量。美国通用电气公司合成工业金刚石后,又花了15年时间,到1970年,宣告宝石级金刚石合成工艺成功。 1971年公布了晶种温梯法详细工艺。据称,只生产出重量分别为0。30ct、0。31ct、0。39ct三粒透明金刚石,代价之昂贵,无法与天然金刚石相匹敌。1986年,前苏联对外机构宣布,苏联科学院高温高压下合成一颗重达9988ct特大金刚石晶体,生成温度比太阳表面温度还要高。1987年,南非德比尔斯公司金刚石研究室利用高温高压法60小时内制出1ct金刚石晶体;180小时内合成5ct金刚石晶簇,最大单晶为11。14ct,最大长度为16mm,晶体呈立方体(100)八面体(111)为主聚形。这些金刚石一般呈黄色或棕黄色;无解理裂纹;适于进行宝石刻面,也可用于拉丝模,切削刀具,辐射探测器等。

1987年,“金刚石薄膜”世界上兴起,国外文献发表生长金刚石膜方法有几十种之多。进入20世纪80年代以来,膜生长速率、沉积面积结构性质已逐步达到可应用程度。研究证实,高质量CVD金刚石多晶膜硬度、导热、密度、弹性(以杨氏膜量表征)透光物理性质已达到或接近天然金刚石,并且金刚石膜具有与单晶金刚石几乎相同性能,但它连续性材料,从而解决了尺寸问题。作为21世纪新型功能材料金刚石薄膜,随着研究工作与应用开拓不断深入,不远将来,金刚石薄膜功能必将各个重要领域,特别高新技术领域产生重要影响。 2003年,国外人造金刚石又获得2项突破性进展———俄罗斯生产出性能超过金刚石大分子三维聚合物,日本研发出超高硬度人造金刚石。俄罗斯科学院化学物理研究所根纳季·科罗廖夫博士领导科研小组,经过近30年不懈研究,终于找到有效控制分子行为方法,成功地合成了大分子三维结构聚合物。这一工艺称为“激活聚合作用”,其性能测试指标完全超过了金刚石性能指标;日本爱媛大学深部地球动态研究心采用不同催化剂“直接转化法”第一次用石墨直接合成出纯度很高多晶金刚石,集合了直径数十纳米微粒子多晶体,硬度可达140GPa,高出单晶2倍以上,而且更耐高温。 二、人工合成金刚石主要生产国目前世界上能够生产人造金刚石国家有二十几个:美国、英国、国、爱尔兰、俄罗斯、乌克兰、瑞典、韩国、日本、法国、白俄罗斯、乌兹别克、德国等等,我们估计,世界人造金刚石现今年产量突破30亿克拉,其国年产量有20亿克拉之多,为世界

金刚石合成理论及工艺

1.金刚石的性质和用途。 金刚石是一种在机械、热学、光学、化学、电子学等方面具有极限性能的特殊材料。图1为金刚石的空间晶格的一个晶胞。与其他材料相比,金刚石具有最大的原子密度(MGatoms/nn?),最大可能的单位原子共价键数目(4),极强的原子键合能(7.4eV)。这使得金刚石具有许多极限性质:最高硬度,最高热导率,最髙传声速度,最宽透光波段,抗强酸强碱腐蚀,抗辐射,击穿电压高,介电常数小,载流子迁移率大,既是电的绝缘体,又是热的良导体,而掺杂后又可成为卓越的P型或N 型半导体。 图1立方金刚石的晶胞空间结构示意图 人造金刚石的应用领域十分广泛,几乎涉及国计民生的各个领域,小到家庭装修,大到微电子及航空航天等高技术领域。金刚石的推广应用在光学玻璃冷加工、地质钻探、瓷、汽车零件等机械加工,金属拉丝等方面引起了个革命性的工艺改革。表1列出了金刚石的一些极限性能和用途。 表1金刚石的一些极限性能和用途

由于金刚石的优越性质,长期以来它一直成为人们感兴趣的研究对象。早在1772年,法国化学家Antoine L. Lavoisier发现金刚石燃烧的产物是C02, 1792 年,S. Tennan 发现金刚石是碳的一种结晶形态。从此,人类开始了对人工合成金刚石的探索。1880年,J. B.Hanney从锂、骨粉和矿物油在干燥的铁管中加热合成了金刚石,现列于大英博物馆。1893年,诺贝尔奖获得者Henry Moissan 发展了一种方法,用电加热炉加热糖、木炭和铁至熔融,然后用水急冷做了合成金刚石的尝试,后来经证实并未获得成功。二十世纪四十年代,另一个诺贝尔奖获得者哈佛大学的Percy Bridgman设计了许多优秀的高压设备(有的压力超过了5GPa),并指出可以用电加热结合高压来合成高质量金刚石。虽然因为没有使用触媒导致未能合成金刚石,但是他的热力学的计算为髙温高压(HTHP)合成金刚石提供了理论依据o 1953年2月15日瑞典ASEA(General Electric Company of Sweden)的科学家宣称合成出人造金刚石,但由于其工作没有正式发表,没能获得广泛的承认,他们使用的是六面顶压机,样品由FeQ和石墨组成。人类首次真正合成金刚石是1954年12月16日美国GE公司的H. T. Hall, F. P. Bundy, H. M. Strong, R. H. Wentorf四位科学家率先完成,他们使用两面顶压机合成了金刚石,

人造金刚石合成技术开拓创新的50年_王光祖

文章编号:1006-852X(2004)06-0073-05 人造金刚石合成技术开拓创新的50年 THE FIFTY YEARS CREATIO N OF DIAMO ND SYNTHESIZING TECHNIQ UE 王光祖 (郑州磨料磨具磨削研究所,郑州450013) Wang Guangzu (Zhengzhou Research Institutef or Abrasives and Grinding,Zhengzhou450013,China) 摘要:人们经过近百的艰苦探索,世界人工合成的金刚石终于1954年12月16日在美国通用电气公司诞生,从而拉开人工合成金刚石的序幕。50年来,金刚石合成技术经历了三次大的飞跃。过去的50年是人造金刚石合成技术不断开拓创新的50年,产品质量及其品种不断提高和增多,以及生产规模和年产量迅速发展的50年,也是应用领域不断拓展的50年。人造金刚石的问世,为促进工业现代化和科学技术现代化的高速发展提供了巨大的技术支撑,并为材料科学的发展和工艺技术、理论创新所做出的重要贡献。 关键词:人造金刚石;合成技术;开拓创新 中图分类号:TQ163文献标识码:A Abstract:The first synthetic diamond was produced by General Electric Company in the USA in19541This work opened the prolusi on of syn thetic diamond1Within the last fifty years,the diamond syn thesize technique experienced three great inprovements.So,the past fifty years not only were the years of creation of diamond synthesize technique,but also the years of increase in the quali ty and diversities of the products,and the years of rapid development of production scale and annual production,and also the years of continuous expansion of application1The invention of the syn thetic diamond not only provided a great techniq ue supporting for improving the develop ment of industry modernization and science technique modernization but also contributed to the develop ment of materials science and technology1 Key words:synthetic diamond;synthesize technique,exploi ting and innovating 1引言 金刚石是由碳原子构成的典型原子晶体,其来源有二:一是天然金刚石;另一是人造金刚石。由于天然金刚石资源稀少,难于满足工业的各种需求,所以必须走人工合成之路。20世纪50年代初世界第一颗粒人造金刚石的诞生,为人工合成金刚石的科研、生产、应用打开了闸门。在过去的50年中经历了从静态高压高温触媒法合成单晶金刚石,低压低温化学气相沉积法合成微米/纳米金刚石膜,到利用负氧平衡炸药爆轰法合成纳米金刚石的三大跨越的发展过程,为不断开发金刚石的新品种和扩大应用领域提供了重要的技术保证。 金刚石在自然界极其稀少,分布不均匀。到目前为止,全球只有27个国家找到了具有经济价值的金刚石矿床。世界上90%以上的金刚石产于澳大利亚、扎伊尔、俄罗斯、博茨瓦纳、南非、加拿大、安哥拉,金刚石储量均超过1亿克拉。纳米比亚、加纳、中国、塞拉里昂和巴西,金刚石储量超过1000万克拉;印度、几内亚、中非共和国、利比里亚和委内瑞拉、坦桑尼亚等国的金刚石储量均超过500万克拉。从价值而论,南非供应了世界50%以上的宝石级金刚石。目前,澳大利亚是世界上最大的金刚石产出国,扎伊尔居世界第二位,博茨瓦拉居第三位。加拿大的金刚石资源极具潜力。自2800年前,印度首次开发金刚石砂矿以来,迄今为止,世界上共采出金刚石约26亿克拉,约520吨。从20世纪90年代中期至新世纪,全球天然金刚石年产量巳突破1亿克拉[1]。 正如大家所知,工业金刚石在以天然金刚石为主的时代,有什么性能的金刚石用户就只能用什么样的金刚石,到了以人造金刚石为主的时代,则用户需要什么性能的金刚石,就研究生产什么样性能的金刚石,是人定胜天的生动体现!因此,可以毫不夸张地说,进入21世纪人的一生将离不开金刚石,所以一个国家若不重视发展工业金刚石,那么国防现代化、工业现代化和科学技术现代就无从谈起。在过去的50年中金刚石合成技术的不断创新为实现上述三个现代化提供了有力的技术支撑。可见,人工合成金刚石的研制成功对 2004年12月金刚石与磨料磨具工程December12004总第144期第6期Diamond&Abrasives Engineering Serial1144No16

CVD钻石31CVD合成钻石合成原理及识别特征

CVD钻石 CVD合成钻石合成原理及识别特征 一、合成钻石的历史和现状 早在18世纪人们就开始了合成钻石的探索,但直到20世纪,由于热力学及高温高压技术的发展,才使钻石的合成得以实现。1953年瑞士工程公司(ASEA)使用压力球装置首次成功地合成出了40粒小颗的钻石,美国通用电气公司(GE)也于1955年采用压带装置合成出了小颗粒的钻石。 此后,工业级钻石的合成技术得到广泛应用,目前几乎三分之二的工业用钻已由合成钻石替代了。但直到1970年宝石级大颗粒的钻石才由美国通用电气公司合成成功。经过近三十年的努力,目前已能获得十几克拉大的晶体,但宝石级钻石合成的成本仍然很高,不能进行大批量的生产。2000年可切磨的合成钻石只有3500ct,仅占当年天然宝石级钻石产量的0.01%。 到二十世纪九十年代,采用化学气相沉淀法(CVD)合成钻石薄膜,在固相基片上沉积形成金刚石多晶质薄膜,作为工业用途。2003年,美国CVD钻石公司合成出达到宝石级单晶,并开始商业性生产。最近,美国华盛顿地球物理实验室实现100μm/h的CVD合成钻石的速度,通过化学气体沉淀,高压高温热,化学蒸镀法,www.cvd.hk,https://www.360docs.net/doc/ec14364844.html,,https://www.360docs.net/doc/ec14364844.html,带腰码,生产出了10ct、半英寸厚的单晶钻石。为了进一步加大合成钻石晶体的尺寸,采用CVD顺序地在钻石基片的6个面上生长的方法,有可能实现英寸级(约300ct)无色钻石单晶的三维生长。人们还发现,高压高温热处理能改善CVD合成钻石的颜色、提高合成钻石的硬度。 二、高温高压种晶触媒法合成钻石 (一)合成钻石的原理 钻石和石墨是碳的两种同质多像的变体。根据钻石-石墨的相平衡图可知,在常温常压下石墨是碳的稳定结晶形式,钻石只有在高温高压下才是最稳定的,

关于人造金刚石的制备与合成

关于人造金刚石的制备与合成 1目的与意义 钻石,是珠宝中的贵族,它通明剔透,散发着清冷高贵的光辉,颇有“出淤泥而不染的气质。钻石亦被称为金刚石,是自然界最坚硬无比的物质,人造金刚石不仅可以加工成价值连城的珠宝,在工业中也大有可为。它硬度高、耐磨性好,可广泛用于切削、磨削、钻探;由于导热率高、电绝缘性好,可作为半导体装置的散热板;它有优良的透光性和耐腐蚀性,在电子工业中也得到广泛应用。 1、制造树脂结合剂磨具或研磨用等 2、制造金属结合剂磨具、陶瓷结合剂磨具或研磨用等 3、制造一般地层地质钻探钻头、半导体及非金属材料切割加工工具等 4、制造硬地层地质钻头、修正工具及非金属硬脆性材料加工工具等 5、树脂、陶瓷结合剂磨具或研磨等 6、金属结合剂磨具、电镀制品。钻探工具或研磨等 7、剧切、钻探及修正工具等[1] 2设计基本原理 石墨在一定的温度和压强下是会发生结晶变态从而变成金刚石,且石墨的温度和压强要在金刚石的热稳定性区域内,其动力学要满足一定的关系。 3设计内容(方案) 3.1原材料的选择 金刚石是石墨结晶变态产生的,其石墨是主要原料,转变过程的反应压力和温度必须不低于190 000kg/cm2 和∽3900℃[2],这一推测的正确性已为实验所证实。不过目前要得到这样高的压力和温度的设备是非常困难的。所以需要加入触媒材料来降低石墨的活化能。 3.2制备与合成方法 3.2.1压力控制 人造金刚石压机生产工艺要求加压控制根据合成材料的不同分2~6段超压、保压,超压到90 MPa左右,再保压几分钟后卸压,完成一个工序,时问为几分钟到十几分钟。可根据工艺要求任意设为多段,由现场人机界面随时输入修改。加压闭环控制系统将压力传感变送器所测的油液压力信号与计算机中预设的压力控制工艺曲线进行分析比较,经过高级控制算法处理后,控制液压泵组和液压阀组的工作状态,使系统的压力工作状态跟踪给定压力工艺曲线。被控对象油路压力是由电动机带动增压器增压的,要求系统在几分钟内将油路压力从lO Pa左右分几段提升到90 MPa左右,并且超调不能大于0.3 MPa。控制速度要快,控制精度要高。因此超压采用主泵开关控制,保压采用副泵补压模糊PID控制。 模糊控制具有控制速度快、过程参数的变化适应性强、可靠性高、不受工作环境影响、鲁棒性好、灵敏度高、不需要精确数学模型等特点。但模糊控制的稳态精度较差,故采用模糊一PID复合控制的方法,以提高模糊控制的精度[3][7][8] 3.2.2温度控制 人造金刚石压机生产工艺要求加热控制是在超压达30 MPa以后开始的,加热控制也分加温、保温几段进行,几分钟或十几分钟后停止加热。加热控制系统将加热电压和加热电流采样信号相乘得到功率测量值,与计算机预设的加热功率工艺曲线进行分析比较,经高级控制算法处理后,通过控制功率可控硅的导通角来控制大电流加热变压器的输出电压和输出电流,使系统的加热功率满足工艺要求。被控对象合成块为叶腊石作触媒内装石墨,为电阻性负载。由于采用变压器降压和升流,串入了电感性负载,容易引起超调和振荡。合成块的温度是根

金刚石合成理论及工艺

金刚石合成理论及工艺

前言 1.金刚石的性质和用途。 金刚石是一种在机械、热学、光学、化学、电子学等方面具有极限性能的特殊材料。图1为金刚石的空间晶格的一个晶胞。与其他材料相比,金刚石具有最大的原子密度(176 atoms/nm3),最大可能的单位原子共价键数目(4),极强的原子键合能(7.4eV)。这使得金刚石具有许多极限性质:最高硬度,最高热导率,最高传声速度,最宽透光波段,抗强酸强碱腐蚀,抗辐射,击穿电压高,介电常数小,载流子迁移率大,既是电的绝缘体,又是热的良导体,而掺杂后又可成为卓越的P型或N型半导体。 人造金刚石的应用领域十分广泛,几乎涉及国计民生的各个领域,小到家庭装修,大到微电子及航空航天等高技术领域。金刚石的推广应用在光学玻璃冷加工、地质钻探、陶瓷、汽车零件等机械加工,金属拉丝等方面引起了个革命性的工艺改革。表1列出了金刚石的一些极限性能和用途。 表1 金刚石的一些极限性能和用途 性能应用 机械硬度(kg/mm2) 金刚石5700~10400 cBN 4700 SiC 1875~3980 用于所有非金属材料的超硬磨 料 图1 立方金刚石的晶胞空间结构示意图

Al2O32080 热学温度传导率(Wm-1k-1) 金刚石600~2100 氧化铍220 银428 铜401 电子设备的温度管理部件 光学光学透明性 金刚石340~2.5nm >6~10μm 用在热学影像中有良好机械特 性的红外透明窗 电工/电子电阻系数(Ω﹡m) 金刚石10-1~1014 半导体10-1~100 超高电压开关 化学较高的耐酸特性 1.应用在恶劣的化学环境中 2.体内放射性监测器 2.人造金刚石合成的历史 由于金刚石的优越性质,长期以来它一直成为人们感兴趣的研究对象。早在1772年,法国化学家Antoine L. Lavoisier发现金刚石燃烧的产物是CO2,1792年,S. Tennan发现金刚石是碳的一种结晶形态。从此,人类开始了对人工合成金刚石的探索。1880年,J. B.Hanney从锂、骨粉和矿物油在干燥的铁管中加热合成了金刚石,现陈列于大英博物馆。1893年,诺贝尔奖获得者Henry Moissan 发展了一种方法,用电加热炉加热糖、木炭和铁至熔融,然后用水急冷做了合成金刚石的尝试,后来经证实并未获得成功。二十世纪四十年代,另一个诺贝尔奖获得者哈佛大学的Percy Bridgman设计了许多优秀的高压设备(有的压力超过了5GPa),并指出可以用电加热结合高压来合成高质量金刚石。虽然因为没有使用触媒导致未能合成金刚石,但是他的热力学的计算为高温高压(HTHP)合成金刚石提供了理论依据。1953年2月15日瑞典ASEA(General Electric Company of Sweden)的科学家宣称合成出人造金刚石,但由于其工作没有正式发表,没能获得广泛的承认,他们使用的是六面顶压机,样品由Fe3C和石墨组

等离子体合成金刚石

]等离子体合成金刚石已有12人参与 这个方法是一个俄罗斯人首先提出的,由此可见俄罗斯人的确很牛。 这种方法可以合成大面积金刚石薄膜,大面积哦,这是由于现在可以得到很大规模的等离 子体,所以这种方法在研究领域可谓不可多得,只用甲烷就可以得到大面积的金刚石。CVD金刚石可以用各种方法合成,其中晶粒生长速度最快的则为热等离子体CVD工艺。我们试验室过去曾试图用DC等离子体CVD工艺合成金刚石厚膜,并就膜与基底的附着强度 和膜的性质作过探讨。但是,热等离子体工艺存在沉积面积和膜质量都不如其它CVD工艺 等问题。CVD金刚石薄膜应用中对扩大沉积面积有着强烈的需求。 金刚石在所有已知物质中具有最高的硬度、高耐磨率、良好的抗腐蚀性、低的摩擦系数、 高的光学透射率(对光线而言从远红外区到深紫外区完全透明) 、高的光学折射率、高空穴 迁移率、极佳的化学惰性,既是热的良导体,又是电的绝缘体,掺杂后可形成P和N型的半导体。金刚石有如此多优异性能,因而在国民经济上有着广泛的用途。金刚石从真空紫外光波 段到远红外光波段对光线是完全透明的,因此金刚石膜作为光学涂层的应用前景非常好, 可用作红外光学窗口和透镜的保护性涂层。以及在恶劣环境下工作的红外在线监测和控制 仪器的光学元件涂层。在工业制造领域,需要大量轻量化、高强度的材料,用具有高硬度、高耐磨性的金刚石制成的刀具有长寿命、高加工精度、高加工质量等优异特性,而将金刚 石薄膜直接沉积在刀具表面不仅价格大大低于聚晶金刚石刀具,而且可以制备出具有复杂 几何形状的金刚石涂膜刀具,在加工非铁系材料领域具有广阔的应用前景。金刚石在室温 下具有最高的热导率,又是良好的绝缘体,因而是大功率激光器件、微波器件、高集成电 子器件的理想散热材料。金刚石能掺杂为P和N型的半导体,与现有半导体材料相比,具有最低的介电常数,最高的禁带宽度,较高稳定性,很高的电子及空穴迁移率和最高的热导率,性能远优于Si半导体,是替代Si的理想材料。它有可能用于制备微波甚至于毫米波段超高 速计算机芯片,高电压高速开关及固体功率放大器,而工作温度更可达600摄氏度。金刚 石制备电子器件的应用已取得了初步的结果,如金刚石薄膜发光管、金刚石薄膜场效应管、金刚石薄膜热敏电阻等金刚石制备电子器件的应用。但天然金刚石价格昂贵、数量稀少,

人造金刚石的生产、市场、趋势及新生产工艺

人造金刚石的生产、市场、趋势及新生产工艺 扈楠021131021 由于有些矿物在自然界产出较少,不能满足工业生产的需要,从19世纪四十年代开始了人造矿物的研究。许多人造矿物的性能已接近或超过相应的天然矿物,有些人造矿物可以代替某些天然矿物,成本比开采天然矿物的成本还低,并且可以控制矿物的质量和大小。所以人造矿物的研究和生产发展很快。金刚石以其最大的硬度、半导体性质以及光彩夺目的光泽,分别应用于钻头切割、电子工业和宝石工业上。故人造金刚石的意义显得尤为重大。 人造金刚石是用超高压高温或其他人工方法,使非金刚石结构的碳发生相变转化而成的金刚石。与天然金刚石相比,它具有生产成本低,应用效果好的优点。由于非金属材料和其他硬脆材料,如大理石、花岗石、耐火材料、玻璃、陶瓷、混凝土等加工工业的发展,对锯片、钻头用金刚石质量的要求越来越高,需求量越来越大,目前世界上工业用金刚石的85%以上已由人造金刚石代替。 1生产状况 目前世界上生产人造金刚石的国家主要有:美国、南非、爱尔兰、瑞典、英国、德国、俄罗斯、乌克兰、亚美尼亚、日本、中国、罗马尼亚、波兰、捷克、朝鲜、希腊、印度等近20个国家。世界人造金刚石的产量为7~10亿克拉,其中年产量在1亿克拉以上的国家有美国、英国、俄罗斯等。我国人造金刚石年产量2亿克拉以上,居世界第一位。世界人造金刚石产量年增长率为8%~15%。 美国的GE公司、英国的DeBeers公司和德国的Winter公司是目前世界上生产人造金刚石的三大集团,垄断着世界人造金刚石的生产技术和消费市场,代表着世界人造金刚石的发展方向。GE公司1955年首先宣布人工合成金刚石的工业方法,且曾一度在单晶工艺方面处于领先地位,目前与其他两家公司相比,该公司的聚晶技术更为先进,年产量达1.65亿克拉,所采用的压机吨位一般在38~100MN之间。DeBeers公司1987年合成出世界上最大的宝石级单晶体(11.14克拉)和工业级单晶体(重14.20克拉),1992年又创造了合成重量39.40克拉的工业级单晶金刚石的世界纪录。它首先推出SDA系列的锯片级人造金刚石,SDA系列现已成为国际通行的锯片级人造金刚石等级标准。DEBeers公司设在南非、爱尔兰和瑞典的工厂全部采用100MN级压机生产,高压模具腔体内径为Φ110mm,如采用SDA工艺,合成单次产量为300克拉,其中SDA级产品可达60%,如采用MDA工艺生产,单次产量可达500克拉。Winter公司早年主要从事金刚石工具的制造,为了把人造金刚石和金刚石工具连成一个完整的系列产品,1974年在德国政府及北大西洋公约组织的资助下开始研制人造金刚石生产技术,并且后来居上,其独特的工艺及设备使其生产的金刚石在品质方面优于其他两大公司,如成品杂质含量为2‰~3‰,单次产量可达800克拉,具世界领先水平。 我国自1963年研制成功第一颗人造金刚石,1966年投入工业化生产,年产量仅1万克拉。经过30多年的发展,目前全国已有人造金刚石生产企业600多家,年产量达2亿克拉以上,从产量看,我国已成为世界人造金刚石生产大国。我国的人造金刚石设备基本都是自己设计制造的,目前主要为六面顶压机。6×6MN的压机20世

CVD合成金刚石简介

检测方法FT-IR,XRR,拉曼 这个方法是一个俄罗斯人首先提出的,由此可见俄罗斯人的确很牛。 这种方法可以合成大面积金刚石薄膜,大面积哦,这是由于现在可以得到很大规模的等离子体,所以这种方法在研究领域可谓不可多得,只用甲烷就可以得到大面积的金刚石。 CVD金刚石可以用各种方法合成,其中晶粒生长速度最快的则为热等离子体CVD工艺。我们试验室过去曾试图用DC等离子体CVD工艺合成金刚石厚膜,并就膜与基底的附着强度和膜的性质作过探讨。但是,热等离子体工艺存在沉积面积和膜质量都不如其它CVD工艺等问题。CVD金刚石薄膜应用中对扩大沉积面积有着强烈的需求。 金刚石在所有已知物质中具有最高的硬度、高耐磨率、良好的抗腐蚀性、低的摩擦系数、高的光学透射率(对光线而言从远红外区到深紫外区完全透明) 、高的光学折射率、高空穴迁移率、极佳的化学惰性,既是热的良导体,又是电的绝缘体,掺杂后可形成P和N型的半导体。金刚石有如此多优异性能,因而在国民经济上有着广泛的用途。金刚石从真空紫外光波段到远红外光波段对光线是完全透明的,因此金刚石膜作为光学涂层的应用前景非常好,可用作红外光学窗口和透镜的保护性涂层。以及在恶劣环境下工作的红外在线监测和控制仪器的光学元件涂层。在工业制造领域,需要大量轻量化、高强度的材料,用具有高硬度、高耐磨性的金刚石制成的刀具有长寿命、高加工精度、高加工质量等优异特性,而将金刚石薄膜直接沉积在刀具表面不仅价格大大低于聚晶金刚石刀具,而且可以制备出具有复杂几何形状的金刚石涂膜刀具,在加工非铁系材料领域具有广阔的应用前景。金刚石在室温下具有最高的热导率,又是良好的绝缘体,因而是大功率激光器件、微波器件、高集成电子器件的理想散热材料。金刚石能掺杂为P和N型的半导体,与现有半导体材料相比,具有最低的介电常数,最高的禁带宽度,较高稳定性,很高的电子及空穴迁移率和最高的热导率,性能远优于Si半导体,是替代Si的理想材料。它有可能用于制备微波甚至于毫米波段超高速计算机芯片,高电压高速开关及固体功率放大器,而工作温度更可达600摄氏度。金刚石制备电子器件的应用已取得了初步的结果,如金刚石薄膜发光管、金刚石薄膜场效应管、金刚石薄膜热敏电阻等金刚石制备电子器件的应用。但天然金刚石价格昂贵、数量稀少,人们一直在寻求人工合成金刚石的方法。传统上,依据热力学原理,人们利用石墨在高温高压下合成金刚石。但这种传统方法需要高温高压,对设备要求比较高,条件比较苛刻,导致合成的金刚石价格较贵。在20世纪80年代初,一种新的方法出现了,那就是微波等离子体化学气相法合成金刚石薄膜(CVD)制备金刚石薄膜,它成本低,质量高,有利于大规模合成利用,且装置简单,能量集中,反应条件易于控制,产物比较纯净,成为当前研究的主要方向和热点。现在该领域的最新进展是用微波化学气相合成法合成纳米级的金刚石薄膜,纳米级金刚石薄膜除了有普通微米级金刚石薄膜的性质外,还具有高光洁度,高韧性,低场放射电压,是具有广阔应用前景的新材料。摩擦系数低,光洁度高,颗粒极细,硬度高,耐磨度高,可广泛应用医疗,交通,航空航天,工业制造

人造金刚石基本的知识

人造金刚石最基本的知识 金刚石的结构 金刚石是典型的原子晶体,属于等轴晶系,它的晶格是一个复式格子,在一个面心立方原胞内有四个碳原子,这四个原子分别位于四个空间的对角线的1/4处。金刚石中碳原子的结合是由于碳原子外壳的四个价电子2s,2p3的杂化而形成共价键(sp3)。 金刚石的结构金刚石的晶胞 而每个碳原子和周围四个碳原子共价,一个碳原子在正四面体的中心,另外四个同它共价的原子在正四面体的顶角上,中心的碳原子和顶角上每一个碳原子共用两个价电子。如图1-1所示,棒状线条视为共价键。因此得出,正四面体中心的碳原子价键的取向同顶角上的碳原子是不同的。比如:若一个的价键指向左上方,则另一个的价键必指向右下方。由于价键的取向不同,这两种碳原子周围的情况也不同,即图所示立方体的顶角及面心上碳原子的周围情况是不同于在对角线上的四个碳原子的情况。因此,金刚石结构式复式格子,由两个面心立方的布喇菲原胞沿其空间对角线位移1/4的长度套构而成。 金刚石的特殊性能 由于金刚石特殊的晶体结构,使金刚石具有许多优异的性能。诸如在所有的物质中具有最高的硬度(HV≈100GPa);在30~650℃内,是热导率最优良的固

体物质20W/(cm·K);对于高纯的金刚石,除红外区(1800~2500nm)的一小带外,对红外光和可见光都具有非常优异的透光性能,可应用于短波长光、紫外线的探测器中;金刚石又是良好的绝缘体,室温下电阻率为1016Ω·cm,掺杂后可成为半导体材料,能制作高温、高频、高功率器件;此外还具备许多其他特殊的优异性能,如耐腐蚀、抗辐射、耐高温、化学惰性等。因此,由于金刚石诸多优异的性能使得金刚石在现代化的工业领域有着广泛的应用前景。下表列出了金刚石的一些突出的性质。 金刚石的一些突出性能 极高的硬度(ca.90Gpa)和耐磨性能 很高的体积模量(1.2×1012N·m-2) 极低可压缩比(8.3×1013m2·N-1) 室温下有最高的热导率(2×1013W(m·K)-1) 极低的热膨胀系数(1×10-6K) 从紫外到远红外的各个波段都有非常优异的透过率 高的声音传导速率(17.5km·s-1) 良好的绝缘性能(室温下电阻率为(ca.1013Ω·cm)) 掺杂后可以成为半导体材料,并有极宽的禁度宽度(5.4eV) 良好的化学惰性和生物相容性 一些晶面展示出了很低或“负”的电子亲合性 人造金刚石的制备方法 高温高压(HTHP) 法

金刚石生产工艺流程

金刚石生产工艺流程标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

金刚石生产工艺一、生产工艺流程

金属粉 叶腊石石墨粉叶腊石合成触媒 微量元素 合成柱合成块电导石墨电导堵头 组装 烘干 液压机 砸散 电解 球磨 筛选 酸洗 碱洗 烘干 分选 包装 二、生产工艺简介

1、将原料叶腊石,按粒度为16目、24目,80目分选,然后按2:6:3的比例混合,混 合后在280 0C温度条件下焙烧l小时后制成内腔为中20mm的合成腔体,将破片的杂质和粉尘去掉,将触媒清洗后置入烘箱保持”℃恒温。 2、在内腔为中20 mm的合成腔体内分层交替装入碳片,触媒,两端客为两个碳片、碳片 为15片.触媒为12层,在两端的两个碳片外各装一个导电铜圈制成合成块,将合成块置于烘箱内,使之处于140℃恒温状态,保持9小时。 3、将烘过的合成块装入压机内,在压力为110MPa -120MPa,温度为1400℃-1500℃的条件 下保持12分钟将破转化为金刚石。 4、将压机内的合长块取出,进行破碎,使金刚石颗粒和内部杂质暴露。 5、电解法去除金属介媒,合成棒作为阳极,硫酸盐作为电解液,惰性阴极,化学反应 式: 阳极:M-ne→Mn+ 阴极:Mn++ne→M M表示Ni、Co、Mn等金属原子;Mn+表示相应的n价金属离子。 6、将电解完的物料放入球磨机进一步粉碎,使金刚石颗粒和石墨进行分离。 7、将球磨完的物料放入摇床进行石墨分离,该工艺主要利用金刚石和石墨在密度上的差 异,在往复摇动的倾斜工作面上,流体对其冲刷实现分离。 8、分选完的金刚石放入酸水中,进一步去除金属杂质,利用销售和王水等强氧化性酸, 和金属反应生成可溶性盐,经水洗即可去除金属杂质,化学反应式:

人造金刚石合成

人造金刚石合成工艺基础 一、序言 人造金刚石晶体生长技术是最近几年才发展起来的一门新技术,它与晶体生长、结晶学、高压、固体物理学、化学热力学和化学动力学是紧密联系着的,尤其是晶体生长和高压物理学最为密切。 近代,随着高压物理学的深入研究和超高压技术的迅速发展,人造金刚石晶体生长技术也就很快地为人们所掌握了。这一研究之所以为世界科学工作者给予如此重视,其原因不仅是因为金刚石硬度在工业上具有突出作用,更重要的是它具有技术的先进性和经济的合理性(与天然金刚石比较),以及天然金刚石是一种极其稀有的非金属矿物,根本不能长期满足科学技术飞跃发展的需要要求等客观原因所致。 近百年来,人们力图能够获得合成金刚石这一强烈愿望,给超高压高温技术的研究起着极大的推动作用,如所周知,超高压高温技术的进一步提高,不仅对金刚石合成技术和理论的研究具有实际意义,同时也为促使其它学科(如实验地质学)的深入研究和探索新物质开辟了广阔途径。 从所发表的有关资料来看,人造金刚石合成技术的研究中心已在好些国家建立起来,正在大力展开这方面的研究工作,并取得显著成效。这一技术轮廓虽有透露,但关键性的细节问题仍属保密,有待我国科学工作者去研究解决。因此,我们认为: 1.天然金刚石不能满足科学技术发展的要求,必须走人工合成之路; 2.从国内天然资源少,需求量多,必须迅速地掌握人造金刚石晶体生长这一 门新技术; 3.为了给人造金刚石新品种的发展提供一套完整的工艺规程,必须在实验室 中进行创造性的实验研究工作; 4.为了给实验研究工作提供一些方向性的资料,特将收集到的国外有关人造 金刚石合成技术资料,工艺资料加以整理分析,编写了“人造金刚石合成工艺基础”。 二、人造金刚石研究简史 1880年英国化学家Hannery,1894年法国著名物理学家Moissan和1935~1940年美国杰出高压物理研究者P.W.Bridgman等几个著名的和具有代表性的实验,对20世纪50年代人们掌握人造金刚石合成技术做出了贡献。清楚地证明,人造金刚石的合成过程必须是一个超高压、高温同时并举的过程,也就是说,祗有在超高压高温同时存在的条件下金刚石生成才有可能。关于这点,当然从天然金刚石的形成也会使我们这样想。P.W.Bridgman的试验告诉我们,在人造金刚石晶体生长的研究中,除首先必须考虑这一转变的可能性,但更重要的是研究使可能性变为现实性的具体条件,也就是我们常说的反应速率问题。 三、石墨—金刚石转变过程中热力学条件分析及其平衡曲线的讨论