瞬时液相扩散焊接CuAlBe合金和1Cr18Ni9Ti不锈钢_于治水

瞬时液相扩散焊接CuAlBe合金和1Cr18Ni9Ti不锈钢

于治水,吴铭方,王凤江,王 宇

(华东船舶工业学院,镇江 212003)

摘 要: 采用CuMn合金为中间层对Cu AlBe合金和1Cr18Ni9Ti不锈钢进行了瞬时液相扩散焊接。通过扫描电镜、电子探针和X射线衍射分析等手段对接头的微观组织和相结构进行了分析,并用拉伸试验评价了接头的连接强度。研究结果表明,焊接压力、焊接温度、焊接时间及Cu M n合金中间层Mn的含量等焊接参数对接头强度影响很大。在本试验中,当CuMn中间层中Mn元素含量为30%、T b=1223K、t b=40min、P=1MPa 时接头强度最高达到487MPa,其断口是韧性断裂。通过分析Mn的作用机理,发现Mn 元素能够显著改善晶界结构,从而提高接头的连接强度。

关键词: CuAlBe合金;CuMn合金;中间层;1Cr18Ni9Ti不锈钢;瞬时液相扩散焊接

中图分类号:TG456.9 文献标识码:A 文章编号:0253-360X(2000)03-32-

04于治水

0 序 言

CuAlBe合金基于热弹性马氏体晶界可动性内耗机制而具有高强度、良好的耐海水腐蚀性、高阻尼性及好的形状记忆特性[1,2]。将该材料应用于替代振动部位的关键零部件,可起到减振降噪效果,因而实现该合金与异质材料可靠焊接对进一步拓宽其应用范围具有深远的意义。目前,对形状记忆材料的研究大都是关于CuZnAl、CuAlNi合金本身成分、组织与性能的关系,而关于CuAlBe合金的研究报道甚少[3,4]。对有关形状记忆合金焊接性的研究仅在文献[5,6]中见有对Ti-Ni材料及其它铜基形状记忆合金的报道,而对于CuAlBe合金及该合金与不锈钢的焊接则未见报道。另外,关于瞬时液相扩散焊接的研究主要是对于镍基合金[7]、钛合金、铝基复合材料及陶瓷等材料进行的[8]。本文就CuAlB e合金和1Cr18Ni9Ti不锈钢之间的瞬时液相扩散焊接进行了研究,由于两种材料物理、化学性能的不同,特别是CuAlBe合金中含Al约10%左右,易与1Cr18Ni9Ti 不锈钢中各元素形成金属间化合物恶化接头性能,本文主要采用CuMn合金作为中间层对CuAlBe合金和1Cr18Ni9Ti不锈钢进行瞬时液相扩散焊接研究。

1 试验材料及方法

1.1 母材

所用的试件材料为CuAlBe合金采用真空中频

收稿日期:1999-11-12

基金项目:船舶工业基金资助项目(96J56.1.1)

感应炉真空熔炼、非真空浇铸而成。CuAlB e合金及1Cr18Ni9Ti不锈钢的化学成分分别见表1和表2。

表1 Cu AlBe合金化学成分及力学性能

Table1 Mechanical properties and compo sition of C uAlBe alloy Composition(%)Mechanical properties Al Be B Cuσb/MPaδ5(%) 9.0~13.50.10~0.60.02~0.1Bal.600~6406~8.60

表2 1Cr18Ni9Ti化学成分及力学性能

Table2 Mechanical properties and co mposition of

1Cr18Ni9Ti stainless steel

Composition(%)Mechanical properties

C Mn Si Cr Niσb/MPaδ5(%)≤0.12≤2.0≤1.017.0~19.08~14.0530~56040

1.2 中间夹层的选择

选用Cu15Mn、Cu20Mn、Cu30Mn、Cu40Mn、Cu50Mn合金作为中间层。

1.3 焊接参数及工艺

T b=1163、1193、1223、1253K,t b=5、10、15、20、25、30、40、60、120min,P=0.5、1、2、4、5MPa。1.4 试验方法

试件加工成15mm×80mm,接合面经磨削加工后经砂纸磨光,然后再经W10金刚研磨膏抛光,并将试样放在丙酮中经超声波清洗5min脱脂,经吹干后放在真空室内进行焊接。焊后试样及断口用OM、SE M、EP MA进行金相、形貌及微区成分分析和XRD相结构分析。

第21卷 第3期2000年9月

焊接学报

TR ANSACTIONS OF THE CHINA WELDING INSTITUTION

Vol.21 No.3

September2000

2 试验结果与分析

2.1 焊接压力对接头强度的影响

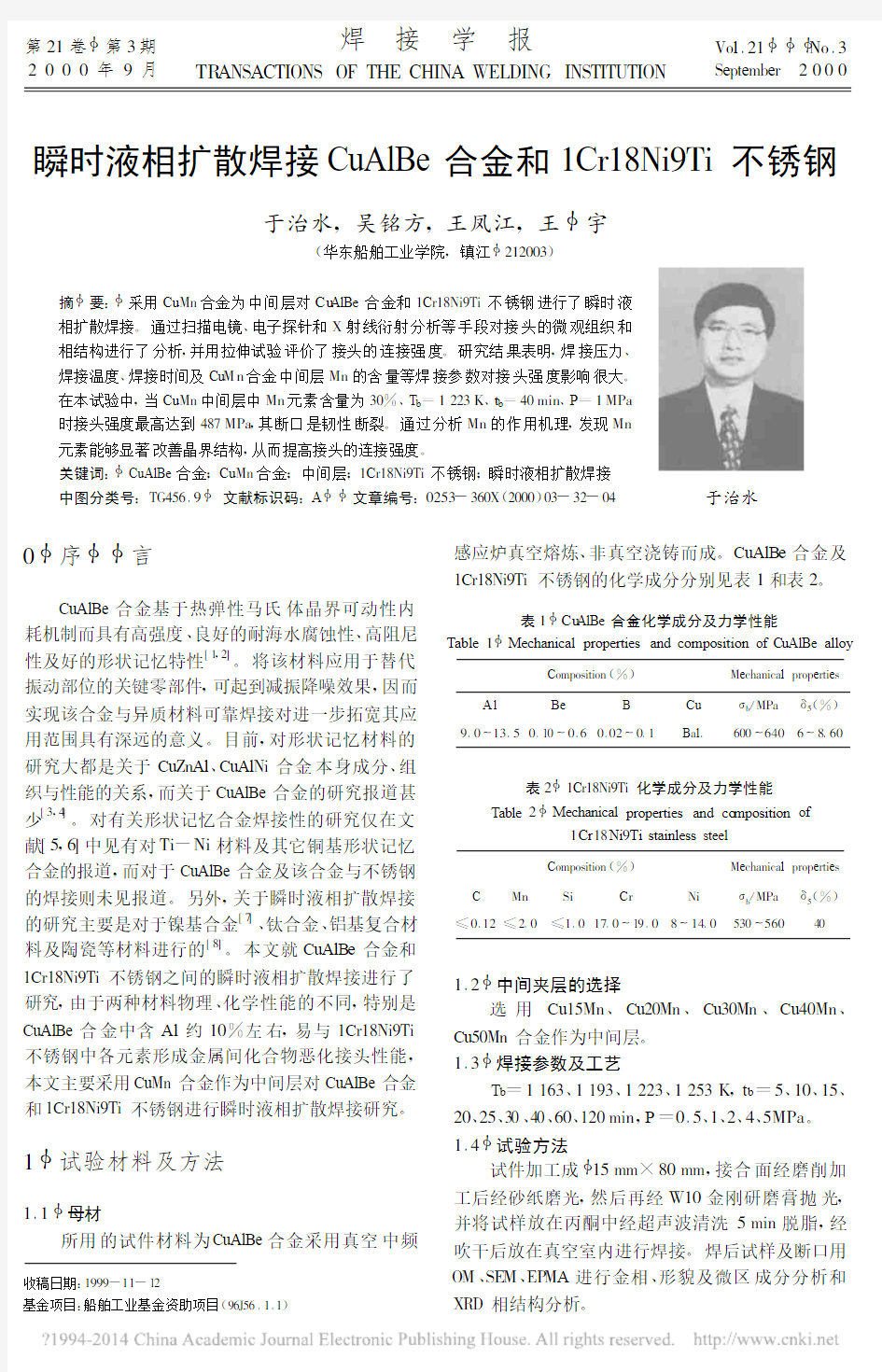

图1是接头强度随焊接压力变化的结果。随着压力的增加

,钎缝中液态钎料被挤出的量增加,但液态钎料对被焊的两个表面的湿润及接触更好,强度增加;压力是1MPa时,接头强度达到最高值;再增加压力,由于液态钎料被挤出的太多,剩余的量不足以与母材发生充分作用,接头强度降低。

图1 焊接压力对接头强度的影响

Fig.1 Effect of bonding pressure on joint strength

(Interlayer:Cu30Mn,T

b

=1223K,P=1MPa)

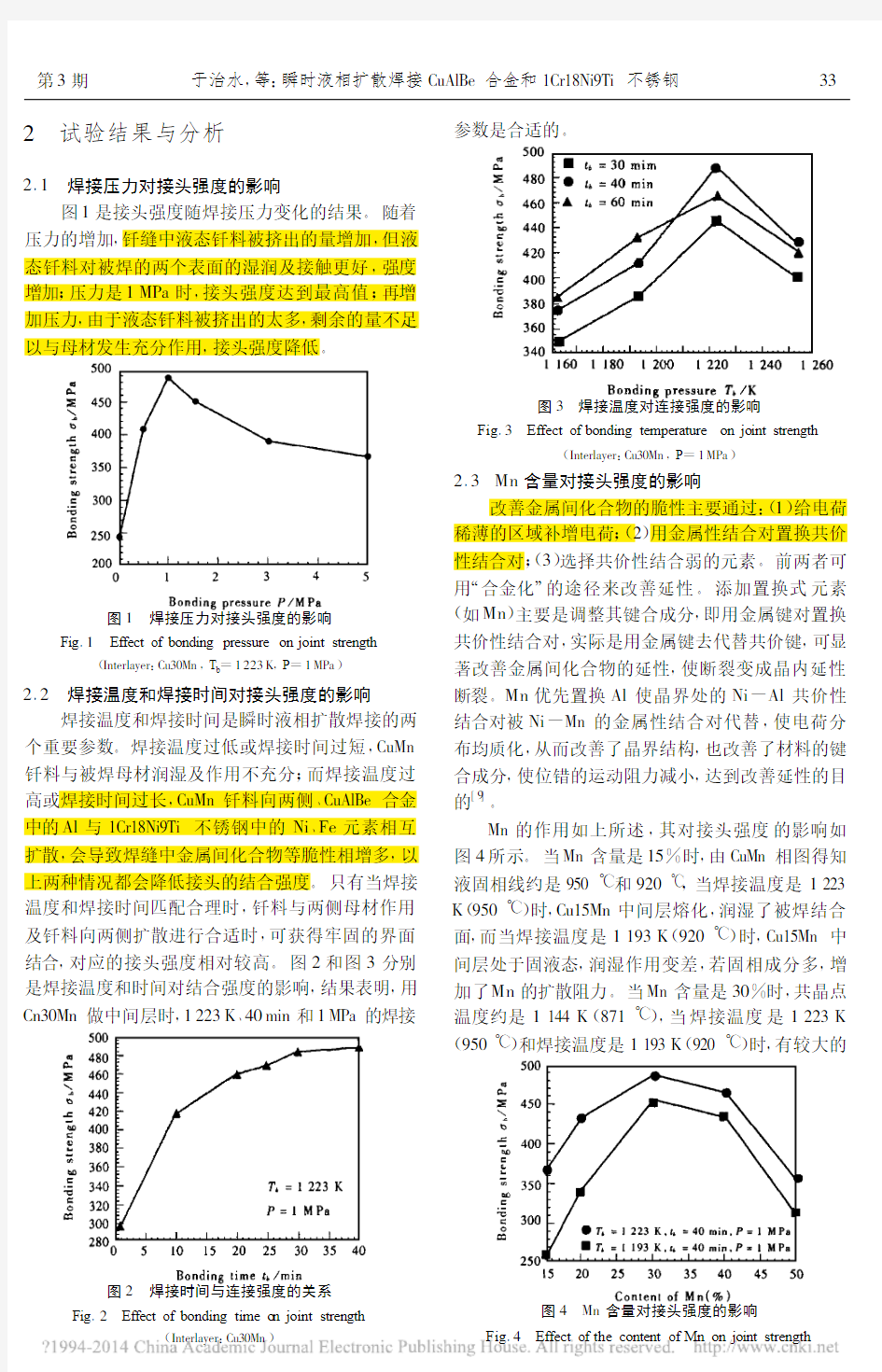

2.2 焊接温度和焊接时间对接头强度的影响

焊接温度和焊接时间是瞬时液相扩散焊接的两个重要参数。焊接温度过低或焊接时间过短,CuMn 钎料与被焊母材润湿及作用不充分;而焊接温度过高或焊接时间过长,CuMn钎料向两侧、CuAlBe合金中的Al与1Cr18Ni9Ti不锈钢中的Ni、Fe元素相互扩散,会导致焊缝中金属间化合物等脆性相增多,以上两种情况都会降低接头的结合强度。只有当焊接温度和焊接时间匹配合理时,钎料与两侧母材作用及钎料向两侧扩散进行合适时,可获得牢固的界面结合,对应的接头强度相对较高。图2和图3分别是焊接温度和时间对结合强度的影响,结果表明,用Cn30Mn做中间层时,1223K、40min和1MPa的焊接

图2 焊接时间与连接强度的关系

Fig.2 Effect of bonding time o n joint strength

(Interlayer:Cu30Mn)参数是合适的。

图3 焊接温度对连接强度的影响

Fig.3 Effect of bonding temperature on jo int strength

(Interlayer:Cu30Mn,P=1MPa)

2.3 Mn含量对接头强度的影响

改善金属间化合物的脆性主要通过:(1)给电荷稀薄的区域补增电荷;(2)用金属性结合对置换共价性结合对;(3)选择共价性结合弱的元素。前两者可用“合金化”的途径来改善延性。添加置换式元素(如Mn)主要是调整其键合成分,即用金属键对置换共价性结合对,实际是用金属键去代替共价键,可显著改善金属间化合物的延性,使断裂变成晶内延性断裂。Mn优先置换Al使晶界处的Ni-Al共价性结合对被Ni-Mn的金属性结合对代替,使电荷分布均质化,从而改善了晶界结构,也改善了材料的键合成分,使位错的运动阻力减小,达到改善延性的目的[9]。

Mn的作用如上所述,其对接头强度的影响如图4所示。当Mn含量是15%时,由CuMn相图得知液固相线约是950℃和920℃,当焊接温度是1223 K(950℃)时,Cu15Mn中间层熔化,润湿了被焊结合面,而当焊接温度是1193K(920℃)时,Cu15Mn中间层处于固液态,润湿作用变差,若固相成分多,增加了Mn的扩散阻力。当Mn含量是30%时,共晶点温度约是1144K(871℃),当焊接温度是1223K (950℃)和焊接温度是1193K(920℃)时,有较大的

图4 Mn含量对接头强度的影响

Fig.4 Effect of the content of Mn on joint strength

第3期于治水,等:瞬时液相扩散焊接CuAlBe合金和1Cr18Ni9Ti不锈钢33

过热度,过热的Cu30Mn 液态合金对被焊结合面有好的润湿及作用。当Mn 含量是50%时,液固相线约是950℃和906℃,当焊接温度是1223K (950℃)时,中间层熔化,润湿了被焊结合面,而当焊接温度是1193K (920℃)时,Cu50Mn 中间层处于固液态,但液相成分多,润湿作用要比Cu15Mn 中间层在同样温度下好,所以Cu50Mn 作为中间层的接头强度要比Cu15Mn 作为中间层的接头强度高。2.4 微观分析

2.4.1 焊接接头的组织形貌

图5是Cu30Mn 中间层在1223K 和P =1MPa 下焊接时间对液态钎料扩散的影响。图5a 是t b =10min 时的界面金相照片,左侧是CuAlB e +Cu30Mn 的混合物,右侧是1Cr18Ni9Ti 不锈钢,液态钎料已沿晶界扩散并初步浸蚀晶界,此时接头强度较低;图5b 是t b =40min ,液态钎料沿晶界扩散、深入到1Cr18Ni9Ti 不锈钢内并浸蚀晶界,此时接头强度高;图5c 是t b =120min ,液态钎料沿晶界扩散、

深入到

图5 不同焊接时间的接头微观组织

Fig .5 Microstructures o f joints bonded for different time

1Cr18Ni9Ti 不锈钢内严重浸蚀晶界,出现富Fe 的“孤岛”晶粒;此时接头强度也较低。图6是液态钎料在结合面作用的示意图

。

图6 焊接时间对液体金属沿晶界扩散过程的影响示意图Fig .6 Schem atic diagram of effect o f bonding time o n

diffusio n of liquid metal alo ng grain boundary

作者对上述焊接接头的特征点用JXA -840型电子探针进行了微区分析,如表3所示。可知CuAlBe 合金/Cu30Mn /1Cr18Ni9Ti 不锈钢瞬时液相

扩散焊接头界面区存在着复杂化合物。并由于Mn 在真空条件下易蒸发,及CuAlBe 合金对其的稀释,所以界面区Mn 的含量约在4.8%~7%。

表3 EDX 的点成分分析Table 3 Result of EDX analysis

Position

Compos ition (%)Fe

M n Cu Al

Ni

Cr A Black phase 2.55.975.111.82.12.6B White phase 3.46.772.19.34.73.8C R ich Fe particl es 62.66.54.96.35.214.5D 1Cr18Ni9Ti side next interface

63.1

4.8

4.4

6.56.2

15.0

2.4.2 拉伸试样断口分析

对拉伸试样的断口进行了电镜观察,图7是断

口上的SE M 照片。图7a 是焊接温度为1193K (920℃),时间为15min 时,Cu15Mn 中间层处于固液态的断口形貌,有块状物质存在,经EDX 分析其Mn 含量是13.2%,主要是Cu15Mn 合金,韧窝+撕裂陵的Mn 含量是6.1%。由此可知,有局部未熔化的Cu15Mn

中间层存在;图7b 是Mn 含量为30%时,焊接温度为1223K (950℃),时间为40min 时的断口形貌,可

34 焊 接 学 报第21卷

(a )Cu15Mn ,1193K ,15

min

(b )Cu30M n ,1223K ,40

min

(c )Cu30Mn ,1223K ,120min

图7 CuAlBe /1Cr18Ni9Ti 扩散焊接头断口形貌Fig .7 Tensile fracture surfaces of CuAlBe and 1Cr 18Ni 9Ti

joints bonded under different conditio ns

看出有大小韧窝存在,是韧性断口。经E DX 分析,韧窝的Mn 含量是6.7%,对此断口进行XRD 相结

构分析,未发现有AlNi 金属间化合物存在;图7c 是Mn 含量为30%时,焊接温度是1223K (950℃),时间为120min 时的断口。可看出,断口出现河流花样的脆性断裂,经EDX 分析,河流花样状断口其Mn 含量是0.7%。这主要是由于Mn 经长时间扩散及作用,熔化CuMn 中间层主要沿1Cr18Ni9Ti 晶界扩散并溶蚀晶界,随时间延长,在CuMn /1Cr18Ni9Ti 界面形成富Fe 颗粒,Mn 逐渐耗尽,失去前面所述的Mn 的韧化作用所致。

3 结 论

(1)当采用Cu30Mn 中间层,在T b =1223K 、t b

=40min 、P =1MPa 时,接头强度达到最大值487MPa ,焊接参数存在一个最佳范围。

(2)当采用Cu15Mn 中间层,在T b =1193K 、t b =15min 、P =1MPa 时,中间层处于固液两相区,润湿效果不好,接头强度不高,其断口存在块状未熔

体,EDX 分析知其是Cu15Mn 中间层;当采用Cu30Mn 中间层,在T b =1223K 、t b =40min 、P =1MPa 时,中间层处于液相区,润湿效果好,接头强度高,其断口存在大量韧窝,是韧性断裂。

(3)当采用Cu30Mn 中间层,在T b =1223K 、

t b =120min 、P =1MPa 时,CuMn 中间层熔化及扩散充分,CuAlBe /CuMn 之间因CuAlBe 母材熔化及扩散充分,形成等温凝固,而CuMn /1Cr18Ni9Ti 之间,熔化CuMn 中间层主要沿1Cr18Ni9Ti 晶界扩散并溶蚀晶界,随时间延长,在CuMn /1Cr18Ni9Ti 界面形成富Fe 颗粒,其断口是河流花样状脆性断裂。

(4)Mn 优先置换Al 使晶界处的Ni -Al 、Fe -Al 共价性结合对被Ni -Mn 的金属性结合对代替,使电荷分布均质化,从而改善了晶界结构,也改善了材

料的键合成分,使位错的运动阻力减小,达到改善延性的目的,界面处实际Mn 含量要大于6.7%,才能有效地起改善塑性的作用。参考文献:

[1] Belkahla S ,Guenin G .Martens itic transformation and metallurgical

s tudy of low temperature CuAlBe ternary alloy [J ].Journal de physique ,1991,1(4):145~150.

[2] Belkahla S ,Elastic .Constant measurement of beta CuAlBe alloys [J ].

Scripta M etallurgical et Materialia ,1991,25(6):1351~1360.

[3] Chen M et al .Influence of heat treatment on s hape memory properties

of a Cu -Al -Be alloy containing chromium [J ].Mater .Sci .Tec hnol .,1993,13(1):12~16.

[4] Fl ores Zuniga H ,Guenin G ,Rios Jara D .On the thermal degradation of

the t wo way memory effect in Cu -Al -Be alloys [J ].Scr .Metall .Mater .,1994,31(9):1233~1240.

[5] Takehiko Watanabe ,Hiros hi Sonobe .Brazing of Ni -Ti t ype s hape

memory all oy [J ].Quarterl y J ournal of the Japan Welding Societ y ,1992,10(1):95~99.

[6] G ómez de Salazar J M ,e t al .Transient liquid phas e (TLP )diffusion

bonding of a copper based shape memory alloy using silver as interlayer [J ].Scripta M aterialia ,1997,37(6):861~867.

[7] Duvall D .S .Transient l iquid bonding of Ni -bas ed all oy [J ].Wel ding

Journal ,1974,53:203~214.

[8] Zhou Y .The model of transient liquid bonding [J ].Inter .Mater .Rev .,

1995,40:181~195.

[9] 和泉修.金属化合物の塑性影响素子[J ].日本金属学会会报,

1989,28(5):371~375.

作者简介: 于治水,男,1960年10月生,在职博士,副教授。多年从事异种材料的连接技术、焊接过程的计算机数值模拟和异种材料连接钎料的研制开发等工作。发表论文40余篇,获省部级科技进步奖二等奖2项、三等奖2项。

第3期于治水,等:瞬时液相扩散焊接CuAlBe 合金和1Cr18Ni9Ti 不锈钢35

the HAZ under the condition of the different welding heat input.Experimen-tal results indicate t hat the predicted weld thermal cycle and aus tenite grain size of the HAZ agree with the meas ured res ults.

K ey words:GMA W;heat transfer mode;heat-affected z one(HAZ); austenite grain gro wth

T ransient Liquid Phas e(TLP)Diffusion Bonding of Copper Alloy to Stainless Steel Using CuMu Alloy as Interlayer YU Zhi-s hui(Eas t China Shipbuilding Institute,J iangs u,China),WU Ming-fang,WANG Feng-jiang,WAN G Y u,QI Kai,p32~35

Abs tract:The transient liquid phase diffusion bonding of Cu alloys (CuAlBe)to stainless steel(1Cr18Ni9Ti)wit h CuMn alloy as interlayer was carried out.The kinds of the reaction products and the interface s tructures of the joints were inves tigated by SEM,EP MA and XR D.The results show that bonding pressure,bonding ti me,bonding temperature and the content of Mn in CuMn all oy had great effect on the s trength of joints.When t hey were 1MPa,40min,1223K and30wt%respectivel y the joint strength was up to 487MPa,the fracture of which was a plas tic one.In this paper,the effect of Mn in CuMu interlayer was analyzed.It was found t hat the structure of inter-face and the strength of joints were improved greatly by the el ement Mu of CuMn alloys.

K ey words:CuAlBe alloys;stainless steel;interla yer;CuMn alloy;TLP

Modeling of T emperature Field in Electrofusion Joint for Polyethylene Pipes SHI Chun-s heng(School)of Materials Science and Engineering, Tianjin Universit y,Tianjing,China),Li Jia-jun,WAN G Y u-lin,CHENG Jian.p36~39

Abs tract:The distribution of te mperature field has an important influ-ence on the qualit y of welding of PE pipes.In this paper,the implicit finite different method is us ed for numerical si mul ation of transient temperature field in el ectrofusion joint for HDPE(High Densit y Pol yethylene)pipes on the bas is of the anal ys is on eletrofus ion for PE pipes.The temperature distri-bution in pipes during electrofus ion joining process is aut omaticall y mea-sured with computer aided meas uring s ys tem.The res ults s how that the good agreement between the computer model and the measured temperature is ob-tained.So,the mathematical model founded is helpful to determine correct welding specification and to automate the electrofus ion joining process.

K ey words:polyethylene pipe;el ectrofusion joining;temperature field; finite different

Influence of Mechanical Mis-match on Fati gue Crack Growth Behav-ior of Electron Beam Welded Joints ZHANG Hai-quan(Beijing Uni-versit y of Aeronautics and As tronautics,Beijing,China),ZHAN G Y an-hua,LI liu-he,MA Xiang-sheng.p40~43

Abs tract:The infl uences of mechanical mis-match on crack growth direction and crack growth rate were studied based on the analysis of fatigue crack growth behavi ors in electron bea m welded joints of supperalloy,The resul ts s howed that the fatigue crack growth of electron beam welded joints was instabl e due to the influence of mechanical heterogeneity.The fatigue crack located in welded s eam of overmatched joints deviated from its original growth direction,then spanned weld zone and bas e metal at a mixed mode while propagating.The effective growth driving force at the tip of fatigue crack reduced with the reducing of effective s tress intensity factor owing to crack deviation of weld z one,which led to t he fatigue crack rate deduced. For this reas on,the overmatched joints have the capacity of protecting fa-tigue crack joints from fast growth.Fatigue crack was strongly affected by siz e and s ymmetrical characteristic of plastic z one at crack tip,so the in-tegrit y of wel ded s truct ure containing fatigue crack mainly depended on the toughness of lo wer strength zone.

Key words:electron beam welding;mechanical mis-match;fatigue crack;crack deviation

Self-propagating High-temperature Synthesis of Gradi ent Transi-tional Layer between Ceramics and Metal SU N De-chao(Nanchang Institute of Aero-tec hnology,Nanchang,China),KE Li-ming,XING Li, LIU Ge-ping,Li Xiao-ying.p44~46

Abstract:Advanced ceramics are becoming the new type engineering materials becaus e of their excellent performances.It is often required to join the m to metals in the engineering application.However,it is difficult to get satisfactorily j oint due to the great difference in the microstructure and phys-icalchemical characteristics bet ween ceramic and metal.The probl em may be solved by using the gradient transitional layer,within which the compos ition and microstructure can vary gradientl y,as a weld interlayer between ceramic and metal.In this paper,the Self-propagating High-temperature Synthes is (SHS)technique is introduced to the welding bet ween ceramic and metal and the s ynt hesis process of the gradient transitional alyer of ceramic metal is investigated.The res ults shown that the gradient trans itional layer of ce-ramic/metal can be fabricated success fully by means of SHS technique and the t hermal stress at the interface of ceramics and metal caused by the dif-ference in expans ion coefficient bet ween them can be effectively moderated during welding.This method ma y set up a ne w way for welding dis similar materials to obtain a weld with better performances.

Key words:s elf-propagating high-temperature synthes is(SHS); welding;gradient trans itional layer

Key words:s el f-propagating high-temperature synthes is(SHS);wel ding; gradient transitional layer

Double Clos e Loop Inverter CO

2

Welding System with Microprocess or-bas ed Waveform Control DIN G J ing-zhu(Beijing Pol ytechnic Univer-s ity,Beijing,China)HU ANG Peng-fei,YIN Shu-yan,FENG Lei.p47~50

Abstract:A CO2inverter welding system with waveform c ontrol is es-tablis hed,in which the Intel19-bit microprocess or80C196KC is adopted as the central controll er.The structure of the s yste m is introduced,then the working principle of the subs ystems are given in detail,suc h as the main cir-cuit,driving circuit,mini-s yste m of microproces sor,s etting and displa y sys-tem of the welding parameters,and the wire feeding s ystem together with the welding sequence control circuit.The output characteristic is controlled us-ing a double-close-loop method,which is fulfilled by software,The prin-ciple of this c ontrolling method and the output waveform are given.In the experi ments foll owed,various output wavefor ms are appl ied to meet the spe-cial requirements for different welding c onditions.The resul ts show that be-s ides its simple s tructure and eas y operation,the s ystem has good c ontrolling perfor mance.

Key words:CO2welding;microprocess or;waveform control;double close loop

2000,Vol.21,No.3 TR ANSACTIONS OF THE CHINA WE LDING INSTITUTIONⅤ

不锈钢的焊接方法教程

不锈钢的焊接方法教程 一.不锈钢焊接方法、不锈钢焊接技术及注意事项 不锈钢管的标准规格有200多种,大小均有,小管较贵,尤其是毛细管.毛细管最差得由304材质生产,不然管子容易爆裂.还可以为客户定做非标规格的管材.无缝管主要用于工业上,表面为雾面,不光亮.有缝管的表面是光亮面,管内有一条很细的焊接线,俗称焊接管,主要用于装饰材料.另有工业流体管,其抗压力视壁厚决定.310与310S为耐高温管.1080度以下能正常使用,最高耐温达到1150度.二.不锈钢焊管生产工艺 原料--分条--焊接制管--修端--抛光--检验(喷印)--包装--出货(入仓)(装饰焊管)原料--分条--焊接制管--热处理--矫正--矫直--修端--酸洗--水压测试--检验(喷印)-包装--出货(入仓)(焊管工业配管用管) 三.不锈钢最常用的焊接方法 主要是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。 1.焊前准备 4mm一下的厚度不用开破口,直接焊接,单面一次焊透。4到6mm厚度对接焊缝可采用不开破口接头双面焊。6mm以上,一般开V或U,X形坡口。其次:对焊件,填充焊丝进行除油和去氧化皮。以保证焊接质量。 2焊接参数 包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。 (1)焊接电流是决定焊缝成形的关键因素。通常根据焊件材料,厚度,及坡口形状来决定的。(2)焊极直径根据焊接电流大小决定,电流越大,直径也越大。(3)焊弧和电弧电影,弧长范围约0.5到3mm,对应的电弧电压为8~10V。(4)焊速:选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。 ①手工焊(MMA)

双相不锈钢管道的焊接工艺

双相不锈钢管道的焊接工 艺 Prepared on 22 November 2020

双相不锈钢管道的焊接摘要:以辽阳石化80万吨/年PTA装置双相不锈钢管线为例,向读者介绍双相不锈钢2205的管道焊接,整个焊接具有一定的价值,为双相不锈钢焊接提供依据。 关键词:双相不锈钢管道焊接工艺耐腐蚀 0 前言 铁素体-奥氏体双相不锈钢是在超低碳铁素体不锈钢基础上发展起来的一种双相不锈钢,常温下为双相组织,与一般不锈钢相比,其Ni的质量分数低,Cr、N的质量分数高,具有较好的抗点蚀和抗应力腐蚀的性能。此外,其结晶结构中的Fe的质量分数高,所以比其他的不锈钢有更高的屈服强度。双相不锈钢由于具有奥氏体+铁素体双相组织,且两个相组织的含量基本相当,故兼有奥氏体不锈钢和铁素体不锈钢的特点。屈服强度可达400Mpa ~ 550MPa,是普通奥氏体不锈钢的2倍。与铁素体不锈钢相比,双相不锈钢的韧性高,脆性转变温度低,耐晶间腐蚀性能和焊接性能均显着提高;同时又保留了铁素体不锈钢的一些特点,如475℃脆性、热导率高、线膨胀系数小,具有超塑性及磁性等。与奥氏体不锈钢相比,双相不锈钢的强度高,特别是屈服强度显着提高,且耐孔蚀性、耐应力腐蚀、耐腐蚀疲劳等性能也有明显的改善。辽阳石化80万吨/年PTA装置中共有双相不锈钢有497m,最小管径为Φ×,最大管径为×,属于中、低压管道。PTA装置双相不锈钢管道中介质为浓度60%~90%的高浓度醋酸,是具有强腐蚀和刺激性的介质,焊接质量的好坏直接关系到整个装置生产的安全性。 1 双相不锈钢2205的焊接性分析

铁素体-奥氏体双相不锈钢具有良好的焊接性,铁素体-奥氏体双相不锈钢被加热到足够的温度时,出现奥氏体向铁素体的转变,温度升高到1250-1300℃时,可转变为纯铁素体组织,此时在进行冷却,首先在铁素体晶界生成晶核,逐渐生成奥氏体。冷却速度较慢生成的奥氏体越多,反之生成的奥氏体越少。该双相不锈钢与铁素体不锈钢相比,焊接出现的裂纹倾向低;与奥氏体不锈钢相比,焊接产生的脆化倾向低。然而,焊接工艺掌握不好,这种双相钢组织会引起焊缝和热影响区的脆化和焊接热裂纹的产生。实验表明,焊缝和热影响区德铁素体含量超过80%时,会降低韧性并增加裂纹的产生,因此对焊缝的化学成分尤其是Ni的质量分数和冷却速度加以控制,防止单相铁素体以及晶粒粗大和裂纹的产生。双相不锈钢化成成分和力学性能见下表1、2: 2 双相不锈钢的焊接工艺 焊前准备 坡口的制备:坡口角度为70±5°,主要是考虑稍大的坡口角度有利于保证熔合比和提高脱渣性能,实践证明当坡口角度小于这个数值时,产生夹渣的几率会增大。 焊前清理:管道坡口表面的清洁性是双相钢成功焊接的一个关键因素,2205坡口表面的污染物主要是切割时表面的氧化皮、油脂和引起铁素体增多的脆化元素。因此,焊接前必须进行完全清理打磨,打磨时使用不锈钢专用砂轮片,防止渗碳等情况的发生。坡口加工完毕后,最后利用丙酮溶液清洗坡口内外100mm区域内的有机物、手印等。丙酮擦洗时不宜用棉质物擦洗。

低合金高强钢的焊接性

低合金高强钢的焊接性 钢铁研究总院田志凌 1 前言 低合金高强(HSLA)钢的焊接性主要包括两个方面,其一是裂纹敏感性,其二是焊接热影响区的力学性能。过去40年,在钢材焊接性的研究方面,我国几代科技工作者进行了卓有成效的工作[1-5]。 在过去的40年,HSLA钢取得了显著进展,精炼技术、微合金钢技术、控轧控冷技术、形变热处理(TMCP)等一些先进技术的应用,使得现代HSLA钢的焊接性大大改善,尤其是HAZ冷列裂纹敏感性大大降低,粗晶区韧性大幅度提高,高效率、大线能量焊接工艺得以应用。然而,新的问题也伴随着出现,如母材的低碳当量高强度化使得冷裂纹从HAZ转移到焊缝金属中,多层焊接头中的局部脆性区问题等。本文将论述HSLA钢制造技术的进步给焊接性带来的变化,以及技术发展趋势。 2 HSLA钢的技术进步及其对焊接性的改善 过去40年,低成本、高性能是钢铁行业技术进步的主要发展方向,从焊接性的角度来看,影响最大的是精炼技术和轧制技术。 2.1 精炼技术的影响 焊接热裂纹、液化裂纹曾经是低碳钢、低合金钢焊接的一个重要问题,随着铁水预处理、碱氧炉炼钢、钢包精炼、真空精炼等精炼技术的采用,钢中S、P等杂质元素的含量越来越低,热裂纹、液化裂纹发生的频率已降得非常低。 以管线钢为例,目前的超纯净冶炼技术能够达到如下水平: P≤20ppm, S≤5ppm, N≤20ppm, O≤10ppm, H≤1.0ppm 此外,上世纪80年代以来,模铸已逐渐被连铸所代替,2001年我国的连铸比已超过90%,高均匀性连铸技术的应用,大大降低了铸坯中间偏析。 一方面,S、P等杂质元素的含量越来越低,另一方面,杂质元素的偏析程度越来越小,因此,HSLA钢焊接性评定中已不再进行热裂纹、液化裂纹敏感性评定。 2.2 轧钢技术和微合金化的影响 在上世纪五、六十年代,最广泛应用的结构钢就是C-Mn钢,钢材的强度主要靠提高C 的含量和合金元素的含量来实现,强度越高,冷裂纹敏感性就越大。 控制轧制的应用始于六、七十年代,控制轧制与正火处理相结合,能够降低钢的碳当量,提高钢材的抗裂性能,同时HAZ的韧性也得到了一定程度的提高。然而,生产力的发展要求采用大线能量焊接,如造船业,焊接效率是加快制造进度、降低成本的关键因素,而对于轧制原有状态和正火状态钢而言,大线能量焊接使得HAZ晶粒变得粗大,同时在粗晶区形成韧性很差的上贝氏体组织,针对这一技术问题,确立了Ti处理技术(1975年之前):根据钢中存在的氮(N)量,适当加入Ti,使TiN成细粒状均匀分布,TiN能够抑制奥氏体晶粒长大,促进晶内铁素体的形核。基于同一机理,微合金化技术得以发展,利用Nb, V, Ti 等微量元素形成细小的碳氮化物生产的细晶粒钢,能够适应较大线能量焊接,图1为Nb, V, Ti三种微合金元素形成的第二相粒子的溶解曲线,由此可见TiN对晶粒长大的阻力最大,Nb(CN)次之,VC最小。

不锈钢焊接方法

不锈钢焊接方法、不锈钢焊接技术及注意事项 不锈钢管的标准规格有200多种,大小均有,小管较贵,尤其是毛细管.毛细管最差得由304材质生产,不然管子容易爆裂.还可以为客户定做非标规格的管材.无缝管主要用于工业上,表面为雾面,不光亮.有缝管的表面是光亮面,管内有一条很细的焊接线,俗称焊接管,主要用于装饰材料.另有工业流体管,其抗压力视壁厚决定.310与310S为耐高温管.1080度以下能正常使用,最高耐温达到1150度.不锈钢焊管生产工艺:原料--分条--焊接制管--修端--抛光--检验(喷印)--包装--出货(入仓)(装饰焊管)原料--分条--焊接制管--热处理--矫正--矫直--修端--酸洗--水压测试--检验(喷印)-包装--出货(入仓)(焊管工业配管用管) 不锈钢最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。 焊前准备:4mm一下的厚度不用开破口,直接焊接,单面一次焊透。4到 6 mm 厚度对接焊 缝可采用不开破口接头双面焊。6 mm以上,一般开V或U,X形坡口。 其次:对焊件,填充焊丝进行除油和去氧化皮。以保证焊接质量。 焊接参数:包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。 (1)焊接电流是决定焊缝成形的关键因素。通常根据焊件材料,厚度,及坡口形状来决定的。 (2)焊极直径根据焊接电流大小决定,电流越大,直径也越大。 (3)焊弧和电弧电影,弧长范围约0.5到3mm,对应的电弧电压为8~10V。 (4)焊速:选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。 1 手工焊(MMA): 手工焊是一种非常普遍的、易于使用的焊接方法。电弧的长度靠人的手进行调节,它决定 于电焊条和工件之间缝隙的大小。同时,当作为电弧载体时,电焊条也是焊缝填充材料。 这种焊接方法很简单,可以用来焊接几乎所有材料。对于室外使用,它有很好的适应性,

(双相不锈钢)复合板焊接工艺

1 要求 1.1 材料 1.1.1 用于制造压力容器的不锈钢复合钢板材料及焊材应符合相应的国家标准或行业标准的规定,并具有材料制造厂的质量证明书。采用国外材料时,应符合《压力容器安全技术监察规程》第22条的规定。 1.1.2 用于主要受压元件的材料,其复验要求应符合《压力容器安全技术监察规程》第61条的规定。 1.1.3不锈钢复合钢板的使用范围应符合GB150的规定。 1.1.4材料不得有分层,表面不允许有裂纹、结疤等缺陷。用于制造有表面粗糙度要求的设备的不锈钢复合钢板板,需经80~100号砂头抛光后,再检查表面质量。经酸洗供应的材料表面不允许有氧化皮和过酸洗现象。 1.1.5不锈钢复合钢板应按牌号、规格和炉批号分类存放,并作明确标志。与碳钢等原材料有严格的隔离措施。1.1.6 不锈钢复合钢板材料上应有清晰的入库标记。该标记和1.1.6条规定的标志应采用无氯、无硫记号笔书写,不得采用油漆等有污染的物料书写,不得在与介质接触的表面打钢印。 1.1.7 焊接材料应按种类、牌号、批次、入库时间分类放置于干燥、通风良好的室内,一般应放在离地约200~500mm 以上的架子上。室内应整洁,不允许放置有害气体和腐蚀性介质。并应建立严格的验收、保管、烘干、发放和回收制度。 1.1.8 钢板吊运时,要防止钢板变形。钢丝绳要加护套,以防损伤材料表面。 1.2 制造环境 1.2.1 不锈钢复合钢板压力容器的制造应有独立、封闭的生产车间或专用场地,应与碳钢制产品严格隔离。不锈钢复合钢板压力容器如附有碳钢零部件,其碳钢零部件的制造场地应与不锈钢复合钢板件分开。 1.2.2 为了防止铁离子和其它有害杂质的污染,不锈钢复合钢板压力容器生产场地必须保持清洁、干燥、地面应铺设橡胶或木质垫板。零部件半成品、成品的堆放需配有木质堆放架。 1.2.3 不锈钢复合钢板压力容器在制造过程中应使用专用滚轮架(如滚轮衬有橡胶等)、吊夹具及其它工艺设备。起吊容器或零部件的吊缆宜采用绳制吊缆或柔性材料(橡胶、塑料等)铠装的金属吊缆。进入生产现场的人员应穿着鞋底不得带有铁钉等尖锐异物的工作鞋。 1.2.4 不锈钢复合钢板材料或零部件在周转和运输过程中,应配备必要的防铁离子污染和磕划的运送工具。 1.2.5 不锈钢复合钢板压力容器的表面处理应有独立且配备必要的环境保护措施的场地。 1.3 加工成型及焊接 1.3.2 划线应在清洁的木板或光洁的平台上进行,加工过程中不能去除的不锈钢复合钢板材料表面严禁用钢针划线或打冲印。 1.3.3 下料时,应将不锈钢复合钢板原材料移至专用场地用等离子切割或机械切割方法下料。用等离子切割方法下料或开孔的板材,如割后尚需焊接,则要去除割口处的氧化物至显露金属光泽。当利用机械切割方法时,下料前应将机床清理干净,为防止板材表面划伤,压脚上应包橡胶等软质材料。严禁在不锈钢复合钢板材料垛上直接切割下料。 1.3.4 板材的剪口和边缘不应有裂缝、压痕、撕裂等现象。 1.3.5 剪好的材料应整齐地堆放在底架上,以便连同底架吊运,板间须垫橡胶、木板、毯子等软质材料,以防损伤表面。 1.3.8 不锈钢复合钢板板卷圆时,应在卷板机的轧辊表面或在不锈钢复合钢板表面上覆盖无铁离子的材料。 1.3.9 进行钻、锪、车削等机械加工时,冷却液一般采用水基乳化液。 1.3.10 不锈钢复合钢板封头采用热成型时,应按热处理规范和冲压工艺的要求,严格控制炉内温度和冲压的起始温度与终了温度,并作好记录。不允许与碳钢封头同炉加热。热成型所用的工具、压模等须清洁干净,不允许有碳钢屑、氧化皮等污物存在。 1.3.11 壳体组装过程中,临时所需的楔铁、垫板等与壳体表面接触的用具应选用与壳体相适应的不锈钢复合钢板材料。 1.3.12 不锈钢复合钢板压力容器严禁强力组装,组装过程中不得使用可能造成铁离子污染的工具。容器的开孔应采用等离子或机械切割的方法。 1.3.13 不锈钢复合钢板压力容器施焊前的焊接工艺评定和首次焊接的钢种,首次采用的焊接材料及焊接方法,以及改变已经评定合格的焊接工艺中任何一项重要因素或补加因素时的施焊前焊接工艺评定均应符合JB4708的规定,焊接规程应符合JB/T4709的规定。 1.3.14 施焊的焊工必须持有劳动部门颁发的相应类别有效焊工合格证。 1.3.15 不合格的焊缝允许返修,但同一部位的返修次数不宜超过两次。对经过两次返修仍不合格的焊缝,如再进行返修,每次须经制造单位技术负责人批准,并将返修次数、部位和返修情况记入产品的质量证明书。有抗晶间腐蚀要求的零部件,焊缝返修后仍应保证原有要求。 1.3.16 制造过程中应避免尖锐、硬性物质擦伤不锈钢复合钢板表面。如进行容器内工作,应采取铺设衬垫等保护措施。 1.3.17 不锈钢复合钢板压力容器的表面如有局部磕碰或划伤等影响耐腐蚀性能的缺陷,必须修复。 1.4 表面处理 1.4.1 不锈钢复合钢板压力容器的所有焊缝修补工作结束后按设计图样的要求进行表面处理。 1.4.2 压力容器表面的焊接飞溅物、熔渣、氧化皮、焊疤、凹坑、油污等杂质均应清除干净,清除过程中不得使用碳钢刷清理不锈钢复合钢板压力容器的表面。 1.4.3 采用机械抛光时,抛光磨料宜选用氧化铝或氧化铬,不得使用铁砂等作磨料。磨料应按不同的粒度分开放置,不得混放。

不锈钢材料技术标准

不锈钢材料技术标准 前言 不锈钢材料应用通则: 1、中国与亚洲、北美诸国(地区)以及澳大利亚的不锈钢钢号近似对照:

2、特性及应用范围

3、理论重量计算

4、不锈钢制造过程中的表面处理法以及机械研磨表面处理法

近期国内钢厂发布了不锈钢新牌号标准,经过比较分析,新牌号与旧牌号标识上基本没有太大变动,主要的化学元素标识都没有变动,只有碳含量标识和个别钢种里面化学元素发生变动: A、碳(C)含量标识 1)旧牌号:Cr之前的数字表示碳的千份之几的含量。如201(1Cr17Mn6Ni5N ):碳(C)含量千分之一;2Cr13 (420),7Cr17(440A),分别表示碳(C)含量千分之二和千分之七;如果C≤0.08%为低碳,标识为“0”,如(304) 0Cr18Ni9;C≤ 0.03%为超低碳,标识为“ 00,”如00Cr17Ni14Mo2 (316L)。 2)新牌号:Cr 之前的数字表示碳(C)的万分之几的含量。如201 牌号为12Cr17Mn6Ni5N ,表示碳(C)含量万分之十二(0.12%);304 牌号为06Cr19Ni10 ,表示碳(C)含量万分之六(0.06% );316L 牌号为 022Cr17Ni12Mo2 ,表示碳(C)含量万分之二点二(0.022%)。其它标识基本不变。 新牌号中碳(C)含量较之以前更加明确,对产品生产技术也有了更高的要求。 B、个别材质原料含量发生调整原料含量发生变动的部分钢种比较: 【相关:中国主要不锈钢牌号最新国家标准】 304中Cr和Ni的含量分别上涨了1个的点;316L中Ni的含量上涨2个的点;444中Cr含量上涨了1个的点并加入了Nb 、Ti 微量元素;321 中Ni 含量减少了1 个的点;304N1 中Ni 含量减少了1 个的点。各钢种之间做了不同程度的调整,镍奥式体中调整幅度比例比较大。 、常用不锈钢管技术标准 1GB/T14975-结构用不锈钢无缝钢管; 2GB/T14976-流体输送用不锈钢无缝钢 3GB/T12770-机械结构用不锈钢焊接钢 4GB/T12771-流体输送用不锈钢焊接钢 5GB/T18705-装饰用焊接不锈钢钢管; 6QB/T 2467-食品工业用不锈钢管 7ASTM A270-03a 卫生设施用无缝钢管 8ISO-2851-2852\ISO2037 国际食品工业用不 、对应技术标准 1、油漆用输送用不锈钢管(冷轧(拔))WC 1)、水性漆输送

不锈钢焊接方法

不锈钢焊接方法 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

不锈钢焊接方法、不锈钢焊接技术及注意事项 不锈钢管的标准规格有200多种,大小均有,小管较贵,尤其是毛细管.毛细管最差得由304材质生产,不然管子容易爆裂.还可以为客户定做非标规格的管材.无缝管主要用于工业上,表面为雾面,不光亮.有缝管的表面是光亮面,管内有一条很细的焊接线,俗称焊接管,主要用于装饰材料.另有工业流体管,其抗压力视壁厚决定.310与310S为耐高温管.1080度以下能正常使用,最高耐温达到1150度.不锈钢焊管生产工艺:原料--分条--焊接制管--修端--抛光--检验(喷印)--包装--出货(入仓)(装饰焊管)原料--分条--焊接制管--热处理--矫正--矫直--修端--酸洗--水压测试--检验(喷印)-包装--出货(入仓)(焊管工业配管用管) 不锈钢最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊 (MIG/MAG) 和钨极惰性气体保护焊(TIG)。 焊前准备:4mm一下的厚度不用开破口,直接焊接,单面一次焊透。4到6mm厚度对接焊 缝可采用不开破口接头双面焊。6mm以上,一般开V或U,X形坡口。

其次:对焊件,填充焊丝进行除油和去氧化皮。以保证焊接质量。 焊接参数:包括焊接电流,钨极直径,弧长,电弧电压,焊接速度,保护气流,喷嘴直径等。 (1)焊接电流是决定焊缝成形的关键因素。通常根据焊件材料,厚度,及坡口形状来决定的。 (2)焊极直径根据焊接电流大小决定,电流越大,直径也越大。 (3)焊弧和电弧电影,弧长范围约到3mm,对应的电弧电压为8~10V。 (4)焊速:选择时要考虑到电流大小,焊件材料敏感度,焊接位置及操作方式等因素决定。?

IC10合金TLP扩散焊技术

98 航空制造技术·2011 年第 23/24 期 FORUM OF THE YEAR 年度论坛 Liquid Phase ,TLP)扩散焊技术[6]研究,研制专用中间层,分析接头组织变化规律及其与接头强度的关系,实 现TLP 扩散焊技术在IC10合金导向叶片的工程应用。试验材料及方法选择1 试验材料试验材料选用Ni 3Al 基合金IC10,并采用定向凝固方法铸造, IC10合金的名义化学成分如表1所示。铸态IC10合金主要由γ相及 γ′相组成,在枝晶间的γ′相大多为0.1~0.3μm 的立方体形和尺寸大于10μm 的大块不规则形,枝晶干的γ′相尺寸为1~3μm 的不规则形和 0.1~0.3μm 的立方体形, γ相呈网状IC10合金TLP 扩散焊技术 中航工业北京航空制造工程研究所 侯金保 吴 松 滕俊飞 魏友辉中国人民解放军驻黎阳机械公司军事代表室 赵 科中航工业贵州新艺机械厂 雷 强 本文针对Ni 3Al 基合金IC10进行过渡液相扩散焊技术研究,研制专用中间层,分析接头组织变化规律及其与接头强度的关系,实现TLP 扩散焊技术在IC10合金导向叶片的工程应用。 TLP Diffusion Welding Technology of IC10 Alloy 航空科学技术的发展,促使航空发动机性能不断提高,具体体现在航空发动机朝高温、轻量化方向发展。目前用于制造航空发动机热端部件的高温合金无法满足高推比发动机耐温性能的要求,于是开展了Ni 3Al 基金属间化合物材料等新型高温材料的研究。由于Ni 3Al 金属间化合物原子的长程有序结构和原子间金 属键及共价键共存[1],使其具有熔点 侯金保 研究员,主要从事新材料和新结构 的钎焊与扩散焊技术研究和新焊料设计研制。申报国防专利4项,曾获国防科技进步三等奖、部科技进步二等奖和 三等奖。 高、密度小、抗氧化性好和耐温强度高等特性,在高性能航空发动机中有很好的应用前景。微量硼元素可显著提高Ni 3Al 的室温塑性,采用γ相可使Ni 3Al 的强度和韧性同时提高,高熔点元素 Mo、Co、W、Ta 等可对γ相和γ′相起固溶强化作用[2-3],现在研制出的Ni 3Al 基双相合金性能显著提高,达到了飞机发动机应用要求。如美国的NX-188、WAZ-20、IC163、IC164、IC72;俄罗斯的BKHA-4已用于武装直升机[4-5];我国研制的IC6合金用于某型发动机二级涡轮导向叶片,IC10合金将用于高推比发动机组联式涡轮导向叶片。本文针对Ni 3Al 基合金IC10进行过渡液相(Transient Co Al Cr Mo Ta Ti B Ni 8.0~11 6.0~8.0 5.0~8.0 1.5~5.0 1.0~4.00.5~2.0≤0.15 其余 表1 IC10合金的主要化学成分 %

2205双相不锈钢的焊接工艺规程(DOC)

1 绪论 随着工业技术的日益发展,一般奥氏体不锈钢难以满足应力腐蚀、点腐蚀和缝隙隧洞式腐蚀的要求。为此,冶金工作者进行了大量研究,研制出奥氏体—铁素体型不锈钢,即双相不锈钢。 传统的奥氏体不锈钢在晶间腐蚀、应力腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀方面的抗力不足,尤其是应力腐蚀引起的断裂,其危害性极大。双相不锈钢是近二十年来开发的新钢种。通过正确控制各合金元素比例和热处理工艺使其固溶组织中铁素体相和奥氏体相各约占50%,从而将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。 所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。在含C较低的情况下,Cr含量在18%-28%,Ni含量在3%-10%。有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间副食和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。 由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢类。 上世纪30年代就已在瑞典的试验室中研制出双相不锈钢(3RE60、Uranus50等),但是双相不锈钢真正产业化还是在上世纪60年代以后,其发展经历了3代历程。 1.1 我国双相不锈钢的应用 双相不锈钢是根据石油化工中强酸强碱造成的局部点蚀、应力腐蚀以及孔穴式腐蚀现象,一般不锈钢难以胜任的容器、管道以及零部件等而研制的,但由于

常用不锈钢焊接方法对不锈钢最常用的焊接方法是手工焊

常用不锈钢焊接方法对不锈钢最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG).虽然这些焊接方法对不锈钢工业的大多数人而言是熟悉的,但是我们认为这个领域值得深入探讨. 1、手工焊(MMA):手工焊是一种非常普遍的、易于使用的焊接方法.电弧的长度靠人的手进行调节,它决定于电焊条和工件之间缝隙的大小.同时,当作为电弧载体时,电焊条也是焊缝填充材料. 这种焊接方法很简单,可以用来焊接几乎所有材料.对于室外使用,它有很好的适应性,即使在水下使用也没问题.大多数电焊机可以TIG焊接.在电极焊中,电弧长度决定于人的手:当你改变电极与工件的缝隙时,你也改变了电弧的长度.在大多数情况下,焊接采用直流电,电极既作为电弧载体,同时也作为焊缝填充材料.电极由合金或非合金金属芯丝和焊条药皮组成.这层药皮保护焊缝不受空气的侵害,同时稳定电弧.它还引起渣层的形成,保护焊缝使它成型.电焊条即可是钛型焊条,也可是缄性的,这决定于药皮的厚度和成分.钛型焊条易于焊接,焊缝扁平美观.此外,焊渣易于去除.如果焊条贮存时间长,必须重新烘烤.因为来自空气的潮气会很快在焊条中积聚. 2、MIG/MAG焊接:这是一种自动气体保护电弧焊接方法.在这种方法中,电弧在保护气体屏蔽下在电流载体金属丝和工件之间烧接.机器送入的金属丝作为焊条,在自身电弧下融化.由于MIG/MAG焊接法的通用性和特殊性的优点,至今她仍然是世界上最为广泛的焊接方法.它使用于钢、非合金钢、低合金钢和高合金为基的材料.这使得它成为理想的生产和修复的焊接方法.当焊接钢时,MAG可以满足只有0.6mm厚的薄规格钢板的要求.这里使用的保护气体是活性气体,如二氧化碳或混合气体.唯一的限制是当进行室外焊接时,必须保护工件不受潮,以保持气体的效果. 3、TIG焊接:电弧在难熔的钨电焊丝和工件之间产生.这里使用的保护气体是纯氩气,送入的焊丝不带电.焊丝既可以手送,也可以机械送.也有一些特定用途不需要送入焊丝.被焊接的材料决定了是采用直流电还是交流电.采用直流电时,钨电焊丝设定为负极.因为它有很深的焊透能力,对于不同种类的钢是很合适的,但对焊缝熔池没有任何“清洁作用”. TIG焊接法的主要优点是可以焊接大材料范围广.包括厚度在0.6mm及其以上的工件,材质包括合金钢、铝、镁、铜及其合金、灰口铸铁、普通干、各种青铜、镍、银、钛和铅.主要的应用领域是焊接薄的和中等厚度的工件,在较厚的

DD6单晶合金过渡液相扩散焊工艺

第!"卷!第#期!$$%年#月焊接学报 &’()*(+&,-)*-.&/0+/,)(1023,)4,)*&,&5&,-)6789!"!!)79# (:;<8!!!$$% 77G单晶合金过渡液相扩散焊工艺 李晓红!!毛!唯!!郭万林!!谢永慧 !北京航空材料研究院"北京!>$$$R%# 摘!要!对国内自行研制的第二代单晶合金33"的过渡液相扩散焊!&2U扩散焊#工 艺进行了研究$所采用中间层合金的主要成分与33"母材基本一致"同时加入一定量 的N作为降熔元素$试验结果表明"在文中的试验条件下"很难获得微观组织与33" 母材完全一致的&2U扩散焊接头$>!R$d%>!\规范扩散焊接头的连接界面"约一半 区域为与33"母材类似的)g)j组织"其它区域则为)固溶体基体上分布着不同形态 的硼化物"其R Q$d的持久性能接近母材性能指标的R$h$延长扩散焊保温时间至!# \"连接界面上的不均匀区域减少"其R Q$d及>>$$d的持久性能分别达母材性能指标 的R$h!>$$h和=$h!Q$h$ 关键词!单晶合金&&2U扩散焊&接头持久性能 中图分类号!&4#%"9R!!文献标识码!(!!文章编号!$!%B C B"$D!!$$%#$#C%>C$#李晓红 $!序!!言 33"是国内的第二代镍基单晶高温合金"具有高温强度高’综合性能好’组织稳定等优点$与第一代镍基单晶高温合金33B比"承温能力提高约#$d&与国外广泛应用的第二代单晶合金相比"拉伸性能’持久性能’抗氧化性能及耐热腐蚀性能等均达到甚至部分超过其水平"且因其含铼量低具有低成本的优势$该合金适合于制作>>$$d以下工作的’具有复杂内腔结构的燃气涡轮工作叶片等高温零件(>!B)$显然单凭铸造技术来制造具有复杂内腔的空心叶片是非常困难"甚至是不可能的"只有将铸造与焊接两种工艺相结合才能使其变为现实$单晶合金连接作为单晶高效气冷 组合式叶片制造过程中最重要的关键技术之一"国外已对此进行了较多研究"过渡液相扩散焊!&2U扩散焊#对单晶涡轮叶片的连接显示出明显的优势和可行性(#"%)$美国U f1公司已采用&2U扩散焊技术生产出了对开复合式的单晶叶片"并用于.>$$发动机上(#)$文中以国内研制的第二代镍基单晶高温合金33"为研究对象"对其&2U扩散焊接头组织与性能进行了分析研究$ >!试!!验 试验用母材为33"单晶合金"其成分及典型持久性能见表>(>"B)"标准热处理工艺如图>所示$ 表!!77G单晶合金的化学成分及技术标准规定的持久性能指标 5+63)!!=/*;/9#,#/19+1-,8;#’+39,.)99F.4;,4.);./;).,#)9/077G+33/8 化学成分!质量分数"h#>$$\的持久强度指标’>$$\%T U@ +;+7T71&@’K)_(8/E)

双相不锈钢的焊接工艺规程完整版

双相不锈钢的焊接工艺 规程 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

1 绪论 随着工业技术的日益发展,一般奥氏体不锈钢难以满足应力腐蚀、点腐蚀和缝隙隧洞式腐蚀的要求。为此,冶金工作者进行了大量研究,研制出奥氏体—铁素体型不锈钢,即双相不锈钢。 传统的奥氏体不锈钢在晶间腐蚀、应力腐蚀、点腐蚀和缝隙腐蚀等局部腐蚀方面的抗力不足,尤其是应力腐蚀引起的断裂,其危害性极大。双相不锈钢是近二十年来开发的新钢种。通过正确控制各合金元素比例和热处理工艺使其固溶组织中铁素体相和奥氏体相各约占50%,从而将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。 所谓双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,一般量少相的含量也需要达到30%。在含C较低的情况下,Cr含量在18%-28%,Ni含量在3%-10%。有些钢还含有Mo、Cu、Nb、Ti,N等合金元素。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显着提高,同时还保持有铁素体不锈钢的475℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,强度高且耐晶间副食和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢。 由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢 类。 上世纪30年代就已在瑞典的试验室中研制出双相不锈钢(3RE60、 Uranus50等),但是双相不锈钢真正产业化还是在上世纪60年代以后,其 发展经历了3代历程。

碳钢及普通低合金钢的焊接

碳钢及普通低合金钢的焊接 1.什么是碳素钢?常用的有哪几种? 答:碳素钢也叫碳钢。常用焊接的有低碳钢(含C≤0.25%)和中碳钢 (含C=0.25%--0.60%);优质碳素结构钢(08、10、15、20、25、30、35、40、45)2.为什么叫普通低合金钢?它们是如何分类的? 答:在普通低合金钢中,除碳以外,还含有少量其他元素,如:锰、硅 、钒、钼、钛、铝、铌、铜、硼、磷、稀土等,性能发生变化,得到比一般碳钢更优良的性能,如:高强度钢、耐蚀钢、低温钢、耐热钢等。 3.什么是金属材料的机械性能? 答:强度、硬度、朔性、韧性、耐疲劳和蠕变性能等。 4.什么是钢材的工艺性能? 答:钢材承受各种冷热加工的能力,如:可切削性、可锻性、可铸性和可焊接性等。 5.什么是金属的焊接性? 答:在一定的焊接工艺条件下获得优质焊接接头的难易程度。包括两方面的内容: 一是接合性能,又称工艺可焊性;二是使用性能,又称使用可焊性。 6.为什么ER50-6实心焊丝使用十分普遍?它适合哪些钢材? 答:ER50-6实心焊丝(如:唐山神钢MG-51T)适合的钢材有: 〈1〉普通碳素结构钢:Q215 Q235 Q255 Q275 〈2〉优质碳素结构钢: 08 10 15 20 25 30 35 40 45 15Mn 20Mn 25Mn 30Mn 35Mn 〈3〉碳素铸钢:ZG200-400H ZG230-450H ZG275-485H 〈4〉压力容器用碳素钢: 20R 〈5〉锅炉用碳素钢: 20g 〈6〉桥梁用碳素结构钢: 16q 〈7〉核压力容器用碳素钢: 20HR 〈8〉汽车制造用碳素结构钢: 08Al 15Al 〈9〉普通低合金高强度结构钢:Q295 (09MnV、09MnNb、09Mn2) Q345 (14MnNb、16Mn、16MnRE)Q390 (15MnV、15MnTi、16MnNb) Q420 (15MnVN、14MnVTiRE) 〈10〉船体用低合金高强度结构钢 AH32 DH32 EH32 AH36 〈11〉压力容器用低合金高强度结构钢 16MnR 15MnVR 15MnVNR 〈12〉锅炉用低合金高强度结构钢 16Mng 19Mng 22Mng 〈13〉桥梁用低合金高强度结构钢 16Mnq(16MnCuq)15MnVq 15MnVNq 〈14〉石油天然气管道用低合金高强度结构钢 S290 S315 S360 S380 S415 7.为什么低合金高强钢会出现裂纹?有哪些影响因素? 答:随含碳量和合金元素的增加,产生冷裂纹的敏感性增加。产生冷裂纹的三要素是:〈1〉焊接接头中产生淬硬的马氏体组织〈2〉焊接接头中扩散氢〔H〕含量高 〈3〉焊接接头中有较高的残余应力 8.为什么防止冷裂纹要采取工艺措施? 答:防止冷裂纹要采取的工艺措施有: 〈1〉建立低氢的焊接环境 〈2〉制定合理的焊接工艺和焊接顺序

常用不锈钢焊接方法

常用不锈钢焊接方法 对不锈钢最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG).虽然这些焊接方法对不锈钢工业的大多数人而言是熟悉的,但是我们认为这个领域值得深入探讨. 1、手工焊(MMA):手工焊是一种非常普遍的、易于使用的焊接方法.电弧的长度靠人的手进行调节,它决定于电焊条和工件之间缝隙的大小.同时,当作为电弧载体时,电焊条也是焊缝填充材料. 这种焊接方法很简单,可以用来焊接几乎所有材料.对于室外使用,它有很好的适应性,即使在水下使用也没问题. 大多数电焊机可以TIG焊接.在电极焊中,电弧长度决定于人的手:当你改变电极与工件的缝隙时,你也改变了电弧的长度.在大多数情况下,焊接采用直流电,电极既作为电弧载体,同时也作为焊缝填充材料.电极由合金或非合金金属芯丝和 焊条药皮组成.这层药皮保护焊缝不受空气的侵害,同时稳定电弧.它还引起渣层的形成,保护焊缝使它成型.电焊条即可是钛型焊条,也可是缄性的,这决定于药皮的厚度和成分. 钛型焊条易于焊接,焊缝扁平美观.此外,焊渣易于去除.如果焊条贮存时间长,必须重新烘烤.因为来自空气的潮气会很快在焊条中积聚.

2、MIG/MAG焊接:这是一种自动气体保护电弧焊接方法.在这种方法中,电弧在保护气体屏蔽下在电流载体金属丝和工件之间烧接.机器送入的金属丝作为焊条,在自身电弧下融化.由于MIG/MAG焊接法的通用性和特殊性的优点,至今她仍然是世界上最为广泛的焊接方法.它使用于钢、非合金钢、低合金钢和高合金为基的材料.这使得它成为理想的生产和修复的焊接方法.当焊接钢时,MAG可以满足只有0.6mm 厚的薄规格钢板的要求.这里使用的保护气体是活性气体,如二氧化碳或混合气体.唯一的限制是当进行室外焊接时,必须保护工件不受潮,以保持气体的效果. 3、TIG焊接:电弧在难熔的钨电焊丝和工件之间产生.这里使用的保护气体是纯氩气,送入的焊丝不带电.焊丝既可以手送,也可以机械送.也有一些特定用途不需要送入焊丝.被焊接的材料决定了是采用直流电还是交流电.采用直流电时,钨电焊丝设定为负极.因为它有很深的焊透能力,对于不同种类的钢是很合适的,但对焊缝熔池没有任何“清洁作用”. TIG焊接法的主要优点是可以焊接大材料范围广.包括厚度在0.6mm及其以上的工件,材质包括合金钢、铝、镁、铜及其合金、灰口铸铁、普通干、各种青铜、镍、银、钛和铅.主要的应用领域是焊接薄的和中等厚度的工件,在较厚的截面上作为焊根焊道使用.

TP304H_12Cr1MoV异种钢管的瞬时液相扩散连接

第27卷 第2期2006年2月 焊接学报 TRANS ACTI O NS OF THE CH I N A W ELD I N G I N STI T UTI O N Vol .27 No .2 February 2006 TP304H /12C r1MoV 异种钢管的瞬时液相扩散连接 井晓天1 , 陈思杰 1,2 , 卢俊峰1, 李辛庚 3 (1.西安理工大学材料科学与工程学院,西安 710048;2.河南理工大学材料科学与工程 学院,河南焦作 454000;3.山东电力研究院,济南 250002) 摘 要:用Fe N i CrSi B (A )合金作中间层,氩气保护,对12Cr1MoV 珠光体耐热钢和 TP304H 奥氏体不锈钢管进行了瞬时液相扩散连接。用正交试验的方法研究了工艺参 数对接头组织和性能的影响,分析了T LP 连接接头的显微组织、断口形貌、力学性能和元素分布,确定出了合适的连接工艺参数。研究结果表明,连接温度1240℃,等温凝固时间3m in,压力4MPa 时,接头的强度最高达到590MPa,其断口呈韧性断裂特征。关键词:TP304H /12Cr1MoV;异种钢管;瞬时液相连接;显微组织 中图分类号:TG151.1 文献标识码:A 文章编号:0253-360X (2006)02-97-05 井晓天 0 序 言 火力发电机组随着各个部位工作温度的不同, 相应地使用了不同化学成分和组织结构的钢材,因此必然会遇到异种钢的焊接问题。其中许多部件及管道采用了12Cr1MoV 耐热钢与TP304H 不锈钢的异种钢接头。12Cr1MoV 钢热强性和持久塑性较高,由于碳及合金元素含量较多,淬硬敏感性较大,在焊件刚性及接头应力较大时,易产生冷裂纹。TP304H 是经固溶处理后供货的,其组织为单相奥氏体,具有高的抗蚀性、抗蠕变性和综合力学性能;但在450~850℃温度区间长时间停留,易发生晶间腐蚀。12Cr1Mo V 与TP304H 焊接时,因接头化学成分的不均匀导致组织的不均匀,从而最终影响到接头的持久强度。同时,在熔焊过程中,焊缝容易出现硬脆的马氏体组织,珠光体侧冷裂纹倾向较大。另外,由于两种钢的线膨胀系数相差很大,焊接时会产生较大的残余应力,在循环温度下工作时,容易产生 疲劳裂纹[1] 。瞬时液相扩散连接(简称T LP )是一 种先进的连接技术[2] ,主要是针对沉淀硬化合金开发的。液相扩散焊接头强度高、没有明显的界面和焊接物残留。其特点是焊接温度低,母材不熔化,可焊接异种材料,变形小,强度接近母材,高温性能好, 设备投资及焊接成本远低于高能束焊(激光焊、电子束焊)。目前,液相扩散连接已不仅局限于原先的镍基超耐热合金焊接领域,特别是在新材料(如先进陶瓷,复合材料,氧化物弥散强化耐热合金)的 制备、连接、修复等方面潜力很大[3~6] 。根据异种钢连接的实际需要,作者研究了12Cr1MoV 与TP304H 的T LP 扩散连接工艺。 1 试验材料和方法 T LP 焊接试验在瞬时液相扩散焊机上进行,采 用高频感应加热,氩气保护,压力设定为4~15MPa 。力学性能试验机采用W ES -600W 万能试验机,拉伸试验按国家标准G B 2651-89《焊接接头拉伸试验方法》进行,弯曲试验按国家标准G B 2653-89《焊接接头弯曲及压扁试验方法》进行。接头合格的标准为拉伸试验在母材断裂,面弯和背弯的弯曲角180°。并对试样及断口用光学显微镜OM 、扫描电镜SE M 和电子能谱EPS 进行金相、形貌及微区成分分析。试验材料为12Cr1MoV 和TP304H 钢管,试样连接端面精车。钢管的化学成分及试验中间层成分见表1,钢管规格和力学性能见表2。正交试验采用3因素3水平(见表3)。 表1 12C r1MoV 、TP304H 钢管和非晶中间层的化学成分(质量分数,%) Tab l e1 C hem i ca l com po s iti o n s o f 12C r1MoV /TP304H s tee l a nd i n se rti ng m e ta l 钢种 C Si Mn P S N i Cr Mo V B Fe 12Cr1MoV 0.120.200.550.0350.0350.10 1.100.30 0.23 —其余TP304H 0.11 0.29 1.12 0.023 0.022 9.9818.73——— 其余FeN i CrSi B (A ) —6~11 ——— 28~32 1-5 —— 6-10其余 收稿日期:2004-11-27

碳素结构钢及低合金高强钢焊接方法一

真理惟一可靠的标准就是永远自相符合--- 碳素结构钢及低合金高强钢焊接方法(一))焊接(编者按:本文原为高力生教授、潘际銮院士和闫炳义高级技师 后的一个书”参加三峡总公司召开的“三峡工程金属结构焊接专家咨 询会面意见。编者将其节录整编成文予以发表,以期对三峡工程金属 结构焊接技术的提高有所裨益。本文已经原作者审阅1 可焊性好的钢种,其160Q216MnR和摘要:三峡工程压力钢管选用焊 接方法首选气保焊。设为首页在预制厂应推广实心焊丝气保焊,在实 验基础上推广药芯焊丝气保焊,推广气电立焊;在工地安装立足于手 工焊的基础上推广气保护焊。这些方法必将带来巨大的效益。 三峡工程目前正在施工的重要结构主要有电站压力钢管、水轮机座和 船闸门,其中水轮机座的施工工艺质量由国外公司负责,其余两项由 国内制造商和施工单位承包,闸门制造多由国内知名船厂承担,具焊

接工艺比较成熟,相对船体制造的没备和工艺已不是什么难事;由于材料的低合金钢,所以今后的主要问题是工地安装时,(Q345)为强度级别较低如何提高效率,降低成本。14压力钢管的制作和安装将成为主要矛盾,工程前期共有压力钢管低合金高强610U2,上段为由于材料复杂22500t条,约,(16MnR下段为 真理惟一可靠的标准就是永远自相符合--- ,安装位(φ12499mm)58mm),特别是管道直径大钢),板厚度大(最厚达置复杂,因此不同于常规管道的制作和安装。三峡工程金属此次有幸参加了三峡开发总公司工程建设部组织的“,受益匪浅,但由于时间太短,会前对几个承结构焊接技术专家咨询会”包单位的工作和试验资料未及仔细学习,所以有些意见未能允分表达,现对有些观点加以说明。1.三峡工程压力钢管的选材思想和实践是成功2 都是可焊性60kg级的610U2的上段选用16MnR、下段选日本NKK(CF