全泥氰化提金厂工艺技术改造实践

氰化法提金的基本原理

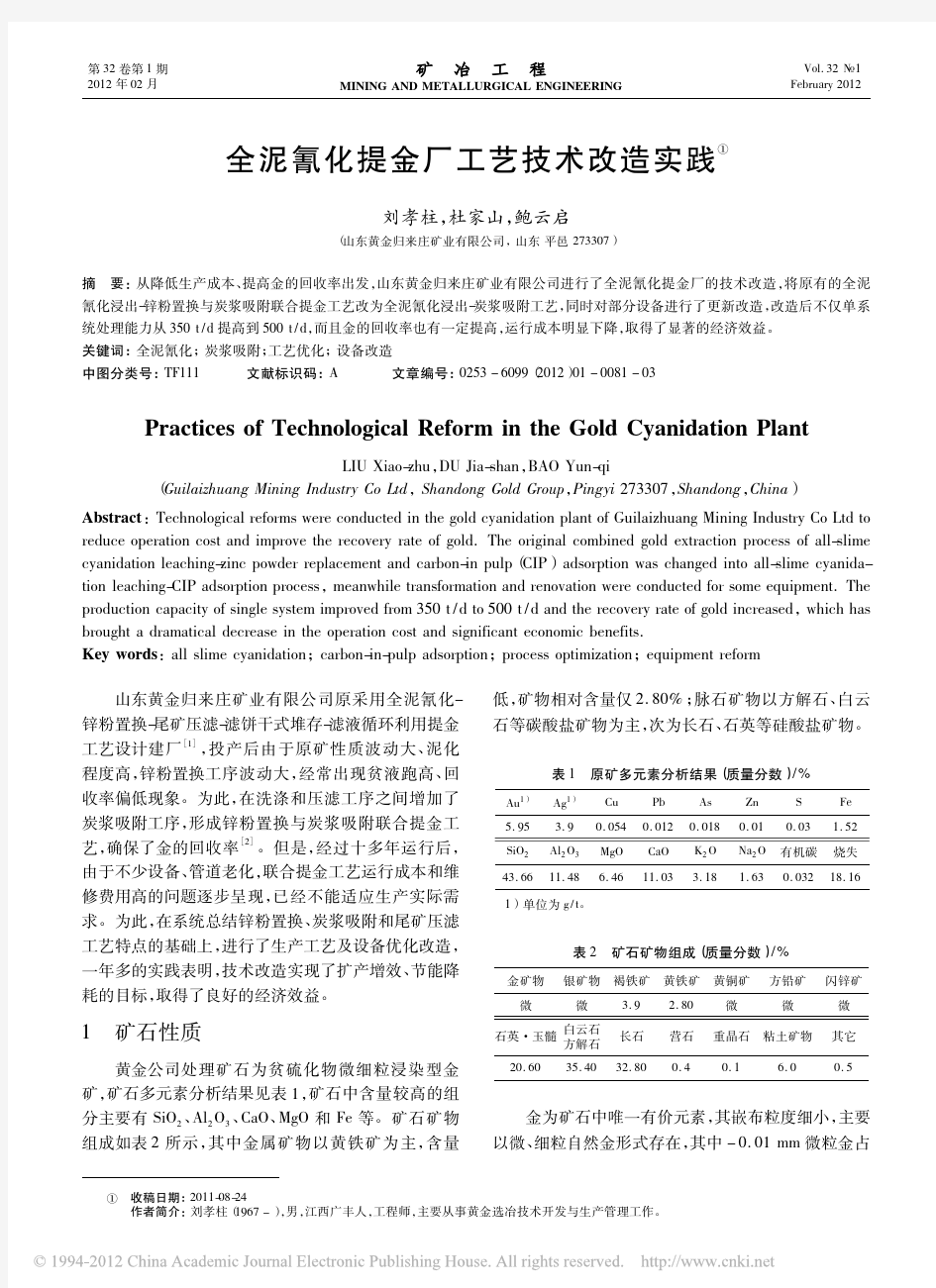

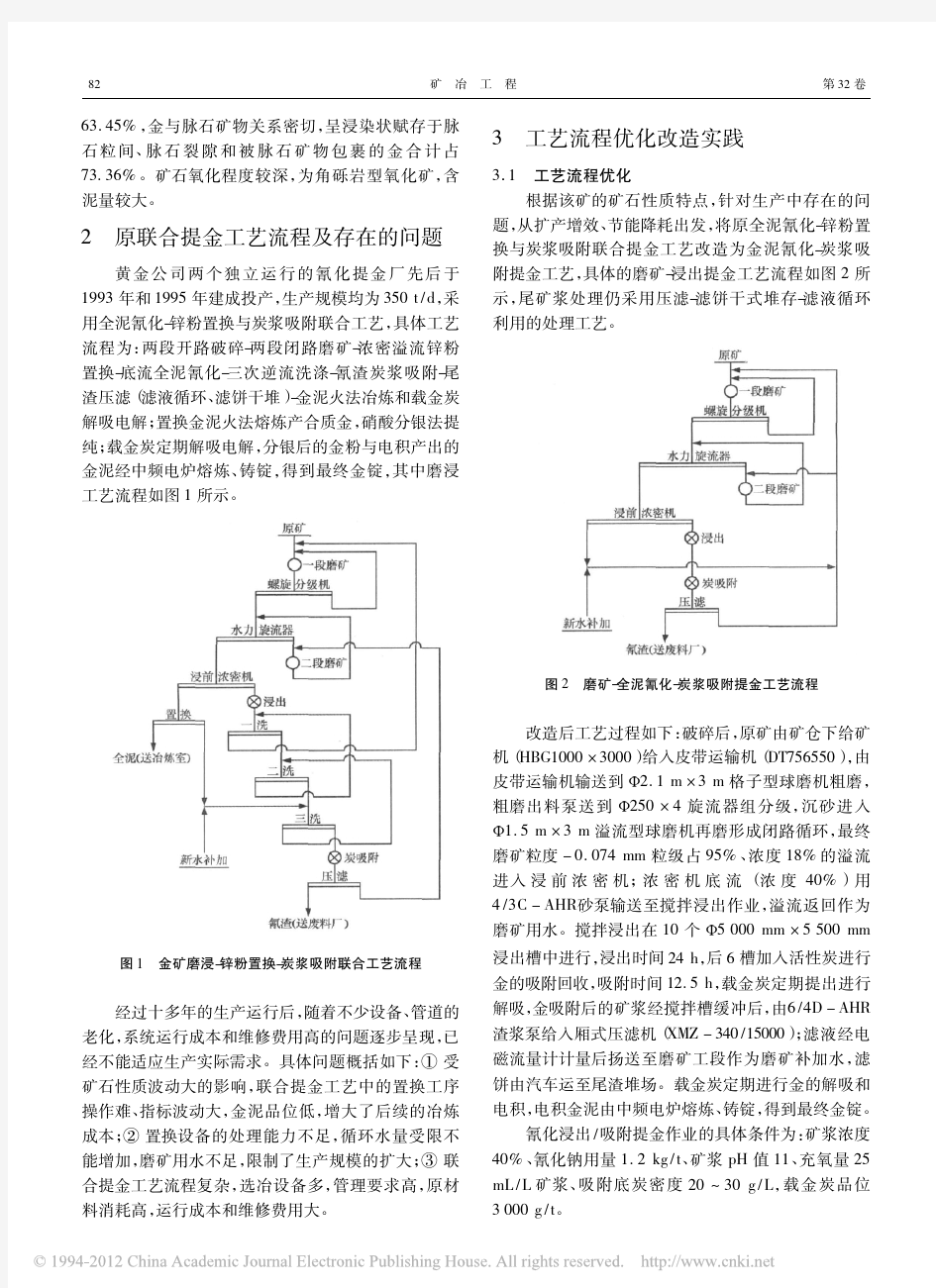

氰化法提金的基本原理? (2006-1-10) 氰化法提金的基本原理?氰化法提金浸出的主要影响因素? 氰化法提金是从金矿石中提取金的主要方法之一。氰化物对金溶解作用机理的解释目前尚不一致,多数认为金在氰化溶中有氧存在的情况下可以生成一 种金的络合而溶解其基本反应式为: 4Au+8KCN+O 2+2H 2 O— 4KAu(CN) 2 +4KOH 一般认为金被氰化物溶解发生两步反应: 2Au+4KCN+O 2+2H 2 O— 2(CN 2+H 2 O+2KOH 2Au+4KCN+O 2 +H 2 O 2 —2KAu(CN) 2 +2KOH 金的表面在氰化物溶液中逐渐地由表及里地溶解。溶液中氧的浓度与金的溶解速度有关. 浸出时氰化物浓度一般为,金的溶解速度随氰化物浓度的提高而呈直线上升到最大值。然后缓慢上升,当氰化物浓度达时,金的溶解速度和氰化物浓度无关,甚至下降(因氰化物水解)。 金的溶解速度随氧浓度上升而增大,采用富氧溶被或高压充气氰化可以强化金的溶解。氰化试剂溶解金银的能力为:氰化铵>氰化钙氰化钠>氰化钾。氰化钾的价格最贵,目前多数使用氰化钠,氰化物的耗量取决于物料性质和操作因素,常为理论量的20-200倍. 物料性质影晌金的浸出率。氰化法虽是目前提金的主要方法,但某些含金矿物原料不宜直接采用氰化法处理,若矿石中铜、砷、锑、铋、硫、磷、磁铁矿、白铁矿等组分含量高时将大大增加氰化物耗量成消耗矿桨中的氧。降低金的浸出率,矿石中含碳高时,碳会吸附已溶金而随尾矿损失。预先氧化焙烧或浮选方法可除去有害杂质的影晌。氰化物水解反应为:KCN+H 2 OyKOH+HCN因此会挥发出有毒的HCN;加入石灰是氰化物水解减弱,上式反应向左方向进行,减少氰化物的损失。石灰还有中和酸类物质作用并可沉淀矿浆中得有害离子,使金的溶解处于最佳条件,常用石灰作保护碱。石灰加入量使矿浆值达到11~12 为宜,矿浆lang=EN-值过高时对溶金不利。金粒大小主要影晌氰化时间,粗拉金(>74微米)的溶解速度慢。所以氰化前采用混汞、重选或浮选预先回收粗粒金是合理的。在磨矿过程中使细金粒充分单体解离仍是提高金的浸出率重要因素。 氰化时矿泥含量和矿浆浓度直接影晌组分扩散速度。矿浆浓度应小于 30~33%。矿泥多时矿浆浓度应小于22-25%,但浓度不宜过低,否则增加氰化物的消耗。 氰化时间取决于物料性质、氰化方式及氰化条件而异。一般搅拌氰化浸出时

低品位大矿块堆浸提金的实践

纂∞誊第4期。妒韭研究鸯舞囊v。l。20№.毒2000年8五MININGR螽DAug.2000 文章编号:1006一瑚{20。0)04—0014一∞ 低品位大矿块堆浸提金的实践 蛰秀蘧 (高龙黄金矿业有限责任公司,广西田林县533312) 擒要:夯鳝了高龙公司利罔露慕铡离贫矿进行太粒度、大堆高的堆漫提空试验。试验获得了成劈,各礓技拳经洚糟赫迷戴了蓐内竞进拳平,为开发剩蘑瓴茹位贫矿提供了参考。 关键词:低品住;大矿姨;大堆高;堆浸提金 巾圈分类号:佃853.38文献标识码:A The秘m漱ofHeapGoldLeaa血gforLowGradeandLumpOre 兄WX/u一6妇’ (GaoltmgColdMinesCo.Ltd,,Tian]inCotmty,岱删533312,chim) Abstract:'INspaperintrod∞-edthe《辨由Ⅻ牺∞thek擎gTain-sizeand赫藤heap捌leaching《s撕p—leanINtOh㈣qpen-pitminingofGaolongCo..ThisexFerkⅢnt№successfulandvarioustechnicaland㈣-1KI衄icindexeshadreacheddlRnls商cadvancedlevelsuchmtoprovidereliancefortheIl∞oflowgradeore.KeyWords:Low辱豳;泌翠溉;}鼯heap;C-oldleaching 为了突破犬块度、大堆商、极低品位氧化矿石的堆漫工艺技术戆题,各国金矿出都进褥了大量翦戮究。广西高竞公霹专门缝缀攻关小缀,对该公司露采剥离低品位赞矿进行堆浸提金工艺技术研究,历时薅年,获得了成功。单壤矿量101225+0t,堆高2lm,焱矿乎驽螽德0.43g/t,滗矿平坶鑫位0,18g/t,浸出率58.14%,理论总回收率54.47%,销售收入176.38万元,总成本91.50万元,实现利润84.87万元,嚣溺率48。12%。各瑗浆本经蒋稽耩遮弱了黧内先进水平。 1矿山概况 搿龙金矿祷黼个选矿厂耱地采、露来两套采矿系统。氰化炭浆厂设计规模500t/d,原矿人选品做3.88趴。堆漫厂设计规模200t/d,暇矿入选品披2.1e/t。著下供矿200∥d,露天镶矿500t/d。露袋边界品位0.70∥t,块段最低工业品位2.08g/t,矿区最低工业品位2.5∥t,戎石剥除最小厚度3m。矿幽授产浚寒,炭酝生产燕搂跑设诗规搂大,1995—1998年累计处理矿石量2133.13万t,剿离量965.2万t,年产金量超过1t。由于生产规模的扩大,露采矿体叉蹬遇救缩郏位,近两簪每年的剥离鲎达200万t以上。鞋离工程主要在矿休顶部释上、下盘藩岩,而因矿体倾角较陡,上盘山体坡面较缓,从而增加了刹离废弃物。 该矿鸡公髫矿段矿岩破捧,矿嚣形态多交,蘸层、节理、裂隙发育,分支细脉较多,但又水形成工业矿体。矿体和围岩不易区分辩认,其间犍往存在一个遘浚带,燕子过渡警越塑豢嚣受裂鑫衾溶滚静浸染或袋矿体淋沥=次富集而获得金品位。试验的矿石类戮有4种,滟合筑堆。其中构造石热型矿石占惹量瓣7%一8%,搀遣舞砾崧裂矿石占惑藿的72%一78%,硅亿砂混者垄矿石蠢总量的lO%左右,砂泥岩捌矿石占总鲼的8%左右。矿石平均氧化率为70%一72%,矿石的主要成分见射表。 缝取样蕊溅,盎然金最必金猛为0。012m×0.02mm×0.1mn,最小显馓盎粒径为0.0038film。其各靛级所占比例为:0.037—0.01mm占21.64%.0.01—0.005mrgt占73.03%,,l、于O.005IⅢⅡ占5.33%。自然金的赋存状态以粒间金产出为主,占 技蕞B撵:2∞0一越一暂 基奎疆茸:广程鸯治珏。鬼矗”袭美授嚣 作者筒介:冉势炳(1960一),粥,广西田林县^,高级工程师.生黉从事采矿技术工作 万方数据

提金工艺(专利)

金矿提金专利 1、氨法分离金泥中的金银 2、氨氧化炉废料回收铂金的方法 3、边磨边浸-液膜萃取提金工艺方法 4、从低品位金矿中回收金的工艺方法 5、从废催化剂回收金和钯的方法及液体输送阀 6、从废炭中回收金的新工艺 7、从浮选金精矿焙砂废矿浆中回收金的方法 8、从含金含铁硫化物矿当中回收黄金的工艺 9、从含金贫液中萃取金的方法 10、从含金物中无氰浸提金的方法 11、从碱性氰化液中萃取金的方法 12、从金矿提取金、铂、钯的方法 13、从金矿尾矿库溢流水中回收金的方法 14、从金矿中综合提取金、银、铜的工艺过程 15、从金铜矿中提取铜铁金银硫的方法 16、从硫化物铜矿中浸提回收铜、银、金、铅、铁、硫的方法及设备 17、从难处理金精矿中提取金的方法 18、从难处理金矿中回收金、银 19、从难浸矿石中提取金的方法 20、从难浸硫化物矿石、碳质矿石中提金的预处理方法及其专用设备 21、从难熔含金含铁的硫化物矿石中回收黄金 22、从难熔含金含铁硫化物精矿中回收黄金的工艺 23、从贫金液、废金液中提取金的液膜及工艺 24、从铅阳极泥提取金、银及回收锑、铋、铜、铅的方法 25、从铅阳极泥中回收银、金、锑、铜、铅的方法 26、从氰化含金废水中回收金的吸附装置 27、从铁矿中综合回收金的方法 28、从铜电解阳极泥中提取金、银的萃取工艺 29、从铜阳极泥中回收金铂钯和碲 30、从载金炭上解吸电解金的工艺方法 31、催化氧化酸法预处理难冶炼金精矿 32、萃取分离金和钯的萃取剂及其应用 33、低温硫化焙烧—选矿法回收铜、金、银 34、低压热酸浸聚氨酯泡沫提金法 35、高含量黄金样品中金含量的快速测定法 36、高压釜内快速氰化提金方法 37、含金矿粉氰化提金添加剂 38、含金氯化液还原制取金的方法 39、含金尾矿库浸工艺 40、含金尾矿无制粒化学疏松堆浸工艺 41、含砷等难处理金精矿的预处理方法 42、含砷含硫难浸金矿的强化碱浸提金工艺

堆浸提金过程中的注意事项

堆浸提金过程中的注意事项 1前言 堆浸是从低品位矿石回收金的一种简便、经济的技术,目前已成为从低品位矿石、表外矿、老矿山的废石堆和老尾矿中回收金的一种重要方法,采用堆浸提金工艺生产的黄金产量逐年稳步增长,为使堆浸提金工艺适应生产的需要,各国科技工作者从不同的角度,采用不同的方法开展了堆浸提金过程中的注意事项的研究,使堆浸提金技术得到了不断的完善和发展。 2堆浸提金过程中的注意事项 根据堆浸技术的特点,本注意事项主要从改进和完善堆浸工艺、氰化物药剂作用环境方面进行探讨。 2.1改进堆浸工艺 2.1.1正确应用制粒技术,提高金的浸出 实践证明,细粒物料和粘土含量太高的矿石不宜直接堆浸,必须先制粒预处理,提高矿堆的渗透性才能堆浸,制粒预处理能大大强化金的浸出,加快金的浸出速度,多数情况下还能提高金的浸出率。 据报道,美国一家工厂经制粒预处理后,含大量细矿粉的金矿石浸出率提高了6000倍。Paradise Peak金矿采用制粒堆浸后,回收率提高了12%;另一家选金厂采用制粒预处理后,浸出周期从原来的两个月缩短到三周,且金的浸出率从35%提高到90%,而每吨矿石的生产费用则仅从80美分提高到1.30美元。 我国1991年新疆赛都金矿首次进行了全国最大规模(2.4万吨)的制粒堆浸,浸出时间比不制粒短35d,浸出率由49.69%提高到81.5%,提高了32%。新疆多拉萨依金矿进行的2万吨低品位(2.12g/t)金矿的制粒堆浸,金的浸出率为82%,其尾渣品位已与该矿的炭浆法接近。新疆鄯善县康古尔金矿在国内首次应用盐水制粒代替水泥石灰制粒,金浸出率为74.2%,完全解决了盐水堆浸结垢的问题。浙江省湖州大银山金矿采用氰化钠溶液制粒堆浸工艺,使金的浸出率由设计的65%提高到77.5%。 制粒通常采用石灰和水泥作为粘结剂,但用量应适当。目前还研究应用了新的制粒助剂。据报道,美国南卡罗莱纳州的Breway金矿使用了一种制粒助剂,与只加水泥相比,可提高金回收率并减少水泥用量,同时还提高了团粒强度。美国亚利桑那州的Chemstar石灰公司推出的Leach-It制粒助剂,以及另一种Polymers聚合制粒剂,与常规只用水泥相比,采用专用制粒剂可提高金的回收率20%;减少1/2浸出面积;含金溶液量减少1/2,而品位提高两倍;从而减少了氰化物耗量和水的蒸发量。 2.1.2采用不同堆浸工艺,提高浸出效果 国外的堆浸生产不采用一堆一卸的方式,而是永久性堆场,通常将堆场选择在山谷、底面积很大的地方,采取分层分区交替筑堆或分段筑堆的喷淋方式,大幅度地提高企业的经济效益,美国的Girl金矿采用典型的分层分区交替筑堆喷淋方法,使采矿、筑堆设备和喷淋设备的运转率大幅提高,同时保证了贵液品位处于相对稳定状态。我国新疆哈巴河赛都金矿采用“分段堆筑、交叉喷淋、多级逆流浸出”工艺,取得了明显的经济效益,结果见表1。 矿堆的透气性和溶液的渗透性是决定堆浸效果的关键因素。据报道,Fegasus黄金公司的Florida Canyor金矿使用一种独特的弧形筑堆系统;Round Mountain金矿使用走桥式吊车系统;Buckhom和Grofoot金矿使用一种轮式自行可调式输送机。我国研制出的一种移动式弧形筑堆机,效果较好。 美国Hazen研究所的研究结果表明,往矿堆中通入空气增加含氧量,可使浸出周期缩短近

金矿堆浸工艺

金矿堆浸工艺文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

金矿堆浸工艺 【工艺简介】 金矿堆浸就是将低品位的金矿破碎至一定粒度(或造粒),堆积在由沥青、混凝土或塑料等材料铺筑的防漏底垫上,用低浓度氰化物、碱性溶液、无毒溶剂或稀硫酸等溶液在矿堆上喷淋,使金溶解,含金的溶液从矿堆上渗滤出来,然后用活性炭吸附或沉淀等方法回收金。 【应用领域】 堆浸法常用于开发矿体小或品位低的金矿,或两者兼有,而不能用常规方法开发利用的矿床。 [ 工艺优势] 工艺简单、设备少、基建时间短; 投资少、见效快、生产成本低; 矿石的性质、品位、数量的适应性强; [ 工艺介绍] 堆浸场对地形条件要求不高,可因地制宜,根据地形特点分别设置永久性卸堆式堆场或叠加式堆场。如山顶、山坡地势较缓、较开阔,宜用以构筑永久性卸堆堆场。 原矿处理 原矿用鑫海生产的及圆锥破碎机破碎至一定粒度(30-50mm)后,直接去堆淋;或者进行制粒处理(使较细颗粒团聚成粗粉团粒),之后将矿石通过铲车运至矿堆处进行筑堆。 堆淋系统

在铺设好的矿堆上,设置堆淋系统。氰化溶液与矿堆反应后,从矿堆底部渗出含金溶液(贵液),流入贵液池,经贵液泵打入吸附柱,活性炭吸附后的溶液为贫液,贫液返回喷淋系统再利用。 解析电解 以下视频是鑫海矿装坦桑尼亚金矿项目中的系统全貌。该项目的解吸电解装置是"全泥氰化提金"方案的核心设备之一,解吸电解系统在解吸体中加入了容易被活性炭吸附的阳离子,将Au(CN)2-置换出来,实现金的解吸,而解吸载金炭得到的贵液通过电离法回收,获得固体金。 [ 工艺流程图 ]

氰化法提金的基本原理1121212

氰化法提金的基本原理?888 (2006-1-10) 氰化法提金的基本原理?氰化法提金浸出的主要影响因素? 氰化法提金是从金矿石中提取金的主要方法之一。氰化物对金溶解作用机理的解释目前尚不一致,多数认为金在氰化溶中有氧存在的情况下可以生成一种金的络合而溶解其基本反应式为:4Au+8KCN+O2+2H2O— 4KAu(CN)2+4KOH 一般认为金被氰化物溶解发生两步反应: 2Au+4KCN+O2+2H2O— 2(CN2+H2O+2KOH 2Au+4KCN+O2+H2O2—2KAu(CN)2+2KOH 金的表面在氰化物溶液中逐渐地由表及里地溶解。溶液中氧的浓度与金的溶解速度有关. 浸出时氰化物浓度一般为,金的溶解速度随氰化物浓度的提高而呈直线上升到最大值。然后缓慢上升,当氰化物浓度达时,金的溶解速度和氰化物浓度无关,甚至下降(因氰化物水解)。金的溶解速度随氧浓度上升而增大,采用富氧溶被或高压充气氰化可以强化金的溶解。氰化试剂溶解金银的能力为:氰化铵>氰化钙氰化钠>氰化钾。氰化钾的价格最贵,目前多数使用氰化钠,氰化物的耗量取决于物料性质和操作因素,常为理论量的20-200倍. 物料性质影晌金的浸出率。氰化法虽是目前提金的主要方法,但某些含金矿物原料不宜直接采用氰化法处理,若矿石中铜、砷、锑、铋、硫、磷、磁铁矿、白铁矿等组分含量高时将大大增加氰化物耗量成消耗矿桨中的氧。降低金的浸出率,矿石中含碳高时,碳会吸附已溶金而随尾矿损失。预先氧化焙烧或浮选方法可除去有害杂质的影晌。氰化物水解反应为:KCN+H2OyKOH+HCN因此会挥发出有毒的HCN;加入石灰是氰化物水解减弱,上式反应向左方向进行,减少氰化物的损失。石灰还有中和酸类物质作用并可沉淀矿浆中得有害离子,使金的溶解处于最佳条件,常用石灰作保护碱。石灰加入量使矿浆值达到11~12为宜,矿浆lang=EN-值过高时对溶金不利。金粒大小主要影晌氰化时间,粗拉金(>74微米)的溶解速度慢。所以氰化前采用混汞、重选或浮选预先回收粗粒金是合理的。在磨矿过程中使细金粒充分单体解离仍是提高金的浸出率重要因素。 氰化时矿泥含量和矿浆浓度直接影晌组分扩散速度。矿浆浓度应小于30~33%。矿泥多时矿浆浓度应小于22-25%,但浓度不宜过低,否则增加氰化物的消耗。 氰化时间取决于物料性质、氰化方式及氰化条件而异。一般搅拌氰化浸出时间常大于24小时,有时长达40小时以上,氰化碲时需72小时,渗滤氰化浸出需五天以上。 从氰化浸出液中提金的方法有哪些方法? 从氰化浸出液中提金的方法比较多,如果用炭浆法(CIP).炭浸法(CIC),磁碳法(MCIP)或树脂交换法可以去固液分离作业。一般氰化矿浆经固液分离得到贵液(含金溶液).从贵液中提金的方法有锌置换沉淀法、活性炭吸附法、离子交换树脂吸附法或电解沉积法。用金属锌丝或锌粉从贵液中把金置换沉淀是常用的方法。贵液在进入置换沉淀作业之前经澄清以除去其中的矿泥和悬浮物,因这些杂质对下一步的置换沉淀作业有害. 锌置换沉淀金的基本原理是:在贵液中的锌会溶解于溶液中而使金沉淀出来,贵液中的离子Au(CN)2-与Zn作用的反应式通常写成: 2KAu(CN) 2+3Zn+4KCN+2H2O 2Au↓+2K2Zn(CN)4+K2ZnO2+H2

氰化法提金工艺

氰化法提金工艺—锌粉置换篇 传统的氰化法提金工艺主要包括浸出、洗涤、置换(沉淀)三个工序。 ①浸出——矿石中固体金溶解于含氧的氰化物溶液中的过程。 ②洗涤——为回收浸出后的含金溶液,用水洗涤矿粒表面以及矿粒之间的已溶金,以实现固液分离的过程。 ③置换——用金属锌从含金溶液中使其还原、沉淀,回收金的过程。 20世纪以来,从氰化矿浆中回收金是先进行矿浆的洗涤,然后进行贵液的澄清、除气。从澄清的贵液中沉淀金,一直沿用锌粉置换法。20世纪60年代以来才发展起来的向矿浆中加入活性炭的“炭浆法”发展很快。随着对离子交换剂应用的研究,采用离子交换树脂从氰化液或氰化矿浆中吸附金的方法亦具有重要的实用价值。在氰化液的溶剂萃取提金方面也作过一些研究。当往氰化含金液中加人硫酸时,可用异戊醇来萃取金,萃取率随硫酸浓度的升高而增加。如在2mol/L的硫酸液中进行萃取,还可使金与砷、铁等杂质分离。使用氧代烷氧基磷酸酯从氰酸盐碱性液中萃取金,萃取指标令人满意;使用亚硫酸钠反萃取也获得了较好的结果等等。 1.氰化浸金 用含氧的氰化物溶液把矿石中的金溶解出来的过程叫氰化浸出。目前,无论从工艺、设备、管理或操作等方面都已日臻完善。如前所述,金在含有氧的氰化物溶液中的溶解,实质上是一个电化学腐蚀过程。 浸出过程中主要使用的药剂是氰化物和保护碱两种。 1)氰化物 工业上用于氰化法浸出金的氰化物主要有氰化钾(KCN)、氰化钠(NaCN)、氰化钙

[Ca(CN)2]和氰化铵(NH4CN)四种。 在生产中常用的氰化物是氰化钠,它是一种剧毒的白色粉末,商品氰化钠一般压制成球状或块状。 工业上也有用氰熔体作为浸出药剂的。它是将氰化钙、食盐和焦炭混合后在电炉中熔化而成的一种混合物。除了含40%-45%的Ca(CN)2和NaCN以外,还含有一些对氰化过程有害的杂质,如可溶性硫化物、碳以及一些不溶性杂质等。其特点是价格便宜,但用量大,约为氰化钠的2-2.5倍。为了消除有害杂质的影响,使用氰熔体时应进行预先处理。处理方法是通入空气强烈搅拌或往溶液中加入适量的铅盐。 在理论上,溶解1gAu只需消耗0.5g氰化钠,但在实际生产中,氰化物的消耗值为理论量的20-200倍,甚至更高一些。消耗量的多少主要取决于矿石中能与氰化物起反应的其他成分的含量。 2)保护碱 保护碱主要是为了保持氰化物溶液的稳定性,减少氰化物的水解损失。使碱在氰化浸出中的加入保持在浸出槽或者是氰化原矿的磨矿过程中。当矿石成分复杂,含有一些诸如磁黄铁矿之类对氰化过程有害的矿物时,保护碱在磨矿过程中加入,有利于这些有害矿物氧化或形成沉淀除去。 保护碱可以是氢氧化钾和氢氧化钠,但更常用的是价格便宜的石灰(氢氧化钙)。如若处理含金碲矿这类需要强碱度的矿石时,还是用氢氧化钠为好。 保护碱的加入量应当适量,一般维持矿浆的pH为10-11即可。此时,矿浆中CaO质量分数约为0.01%-0.02%。过低不利于防止氰化物水解,过高尽管能促使带负电荷的硅泥絮凝,有利于矿浆沉淀和液体净化,但对金的浸出速度有明显的不利影响。

选提金技术发展分析

选提金技术发展分析 黄金选冶的传统工艺及新技术重选提金工艺重选是最传统的提金方法。由于它工艺过程简单,成本低廉,对捕集单体租粒金有效,故对于砂矿的提金,该工艺仍占主导地位。不过近来年。重选工艺用于岩金矿山提金的发展非常迅速,国外已有几座新建或扩建的大型岩金矿山采用重选法在磨矿回路中提取单体金。国内某些岩金矿山也有应用,均收到很好的效果。重选设备的改进和创新,推动了重选提金工艺的发展。如研制成功的可动溜槽、圆型跳汰机、利用离心力场的尼尔森选矿机以及我国研制成功的鼓动溜槽、STL型的水套式离心机,使重选回收率进一步提高,收到了明显的效果。 一、氰化提金工艺 20世纪初,氰化法提金就在工业上得到推广应用。目前世界上新建的金矿中约有80%都采用氰化法提金。如何缩短浸出时间,进一步提高浸出率,降低氰化物消耗是人们不断研究探索的课题。因此,目前该工艺的发展在国际上已经达到相当高的水平。 1、氰化提金工艺的改进 (1)在浸出过程中使用氧化剂(纯氧或氧化物)并延伸出加氧炭浸工艺,如氧树脂浸出等。使用辅助氧化剂的益处:一是有效提高金、银浸出率;二是加快浸出速度、缩短浸出时间;三是降低氰化物消耗,减少硝酸铅用量。我国广西龙头山金矿采用助浸工艺,使浸出率提高了4.31%。辅助氧化剂的应用已作为优化氰化工艺的最佳技术,在世界各地广泛推广。 (2)采用氨--氰体系浸出铜金矿石,于1986年在国外的一家小型尾矿处理厂获得成功。我国在提高珲春含铜金精矿的试验研究中,采用了氨--氰体系浸出,使金浸出率显著提高到38.98%。对金铜矿石、含铜精矿的氰化浸出,该技术将显示出较强的生命力。 (3)边磨边浸工艺能强化浸出效果。如最近山西地勘局216地质队采用TW 型塔式磨浸机对合砷难浸金精矿进行边磨边浸,处理量为30吨/日,在磨矿细度95%-98%-400目条件下,金浸出率提高了8%。若利用塔式磨浸机实行边磨边浸新工艺能在黄金矿山推广应用,将是氰化提金工艺的一项重大革新。 2、从氰化浸出液中回收金工艺的发展 从氰化浸出液(或矿浆)中回收金,工业生产较为成熟的三大工艺,即锌粉置换工艺;活性炭吸附工艺和离子交换树脂工艺。活性炭吸附工艺以其更经济和有效,离子交换树脂工艺以其优越的物理和化学性能均成为后来居上者,得到迅速发展。尽管如此,锌粉置换工艺在处理含银高的矿石和含金高的溶液是十分有益的。

提金技术工艺大全(专利)

提金技术工艺大全(专利) 提金技术工艺大全(专利) 金矿提金专利 1、氨法分离金泥中的金银 2、氨氧化炉废料回收铂金的方法 3、边磨边浸-液膜萃取提金工艺方法 4、从低品位金矿中回收金的工艺方法 5、从废催化剂回收金和钯的方法及液体输送阀 6、从废炭中回收金的新工艺 7、从浮选金精矿焙砂废矿浆中回收金的方法 8、从含金含铁硫化物矿当中回收黄金的工艺 9、从含金贫液中萃取金的方法 10、从含金物中无氰浸提金的方法 11、从碱性氰化液中萃取金的方法 12、从金矿提取金、铂、钯的方法 13、从金矿尾矿库溢流水中回收金的方法 14、从金矿中综合提取金、银、铜的工艺过程 15、从金铜矿中提取铜铁金银硫的方法 16、从硫化物铜矿中浸提回收铜、银、金、铅、铁、硫的方法及设备 17、从难处理金精矿中提取金的方法 18、从难处理金矿中回收金、银

19、从难浸矿石中提取金的方法 20、从难浸硫化物矿石、碳质矿石中提金的预处理方法及其专用设备 21、从难熔含金含铁的硫化物矿石中回收黄金 22、从难熔含金含铁硫化物精矿中回收黄金的工艺 23、从贫金液、废金液中提取金的液膜及工艺 24、从铅阳极泥提取金、银及回收锑、铋、铜、铅的方法 25、从铅阳极泥中回收银、金、锑、铜、铅的方法 26、从氰化含金废水中回收金的吸附装置 27、从铁矿中综合回收金的方法 28、从铜电解阳极泥中提取金、银的萃取工艺 29、从铜阳极泥中回收金铂钯和碲 30、从载金炭上解吸电解金的工艺方法 31、催化氧化酸法预处理难冶炼金精矿 32、萃取分离金和钯的萃取剂及其应用 33、低温硫化焙烧—选矿法回收铜、金、银 34、低压热酸浸聚氨酯泡沫提金法 35、高含量黄金样品中金含量的快速测定法 36、高压釜快速氰化提金方法 37、含金矿粉氰化提金添加剂 38、含金氯化液还原制取金的方法 39、含金尾矿库浸工艺 40、含金尾矿无制粒化学疏松堆浸工艺

堆浸技术及其可行性的确定

堆浸技术及其可行性的确定 堆浸技术及其可行性的确定 作者:董波吴猛 一、引言 人类采金具有悠久的历史,但由于工艺技术所限大量的低品位金矿、尾矿及含金废石还未得以利用,在人类面前出现了一方面感到金矿资源短缺,而另一方面又在积压和浪费矿产资源的矛盾局面。 随着选矿的技术的进步,美国矿务局里诺研究中心,于1969年首先对含金废石进行了堆浸,并发表了试验报告,20世纪70年代初堆浸工艺陆续开始在一些金矿山得到推广。这项工艺技术的应用和发展,为处理低品位金矿提供了成功的且有利可图的方法,同时,也推动了地质找矿业的发展。 堆浸法与常规选矿法相比,其经济浸出的矿石品位要比通常磨矿浸出法低一个数量级。目前,国外可以从含金0.03—0.01盎司1吨品位的矿石中浸出提取金。堆浸法对于易浸矿石来说,具有基建费用低,工艺简单,操作方便,流程短,占地面积少,氰化浸出液的耗量较少,适应性强,规模可大可小,投资少等优点。但该法浸出速度较慢,对矿石性质要求也较严格。因此,与其它选金方法相比,其金的回收率较低,一般情况下,金的回收率只能达到65—80%。另外,由于堆浸工艺条件很难改变,又不能很快见到生产结果,所以矿石的浸出行为必须预先了解清楚,并要严格按照试验提供的最佳条件筑堆及浸出,因此,堆浸前要进行足够的冶金试验,以便确定矿石的可行陛并提供足够的设计基础资料。二、堆浸提金技术 所谓堆浸法提金,就是将低品位金矿石堆积在由沥青、混凝土或塑料薄膜等材料铺筑的防漏底垫上,用低浓度的碱性氰化物溶液在矿堆上喷淋,使金溶解,含金的富液从矿堆上渗滤出来,流入底垫上的集液沟并输送至储液池中,然后用活性炭吸附法或金属锌置换沉淀法从富液中回收金,吸附或置换后的贫液再返回浸出作业。目前,堆浸已发展成为金银加工的重要手段。就美国而言,其堆浸产金量已达黄金总产量的30—40%。 堆浸厂与常规选冶厂相比,堆浸的基建费用要低得多。据资料介绍,1986年美国内华达州有生产能力相同,但工艺不同的选冶厂相继投产,并且都进行露天开采,但是HogRanch矿采用堆浸提金,其基建费总计为700万美元,相反地,Paradise Peak矿采用常规的搅拌浸出设备提金,其基建费用却高达8000万美元。 我国的黄金堆浸也有很长的历史,但到目前为止,真正形成生产能力的还很少,大多处于试验研究阶段。1988年陕西地矿局第三地质队、地矿部矿产综合利用研究所等单位首次在陕西双王金矿进行了万吨级工业性堆浸试验,其投入矿石量为10030吨,原矿品位1.92克/吨,金的浸出率为66.15%,金的回收率为64.64%。1989年我国第一个10万吨级低品位金矿堆浸厂在新疆的阿勒泰建成,当年上堆矿石2.4万吨,产金2300两,其原矿品位大多在1.5—3.0克/吨,1990年上堆11万吨产金1 1200两,人均创利达15.67万元。这充分说明,我国黄金选冶虽然起步晚些,但在堆浸提金技术方面已有了很大突破。

黄金冶炼氰化尾渣提金及综合利用

书山有路勤为径,学海无涯苦作舟 黄金冶炼氰化尾渣提金及综合利用 成果名称:黄金冶炼氰化尾渣提金及综合利用申请单位:清华大学鉴定编号:鉴字[教SW2003]第008号鉴定日期:2003年09月07日学科:土建水成果简介:该技术在国内外未见报道,由金涌院士主持的项目评估认为,该技术达到国际先进水平。由教育部主持的项目鉴定认为,该项目工艺先进可行,创新明显,规模经济效益高。随着金矿开采程度的加深,难选金矿的产量越来越大,利用传统的氰化法提金,会产生大量金含量高的黄金冶炼尾渣。在现有的已经公开的技术或发表的专利文献中,对难选金精矿或黄金冶炼尾渣,特别是含硫化物或砷化物较多的难选金精矿,能够工业化的技术一般采用焙烧法,此法能使金的回收率有所提高,也能够回收其中硫,但金的回收率提高的幅度有限,而且产生大量的污染废渣,砷也难处理。含硫铁矿较高的尾渣大多外卖到水泥厂,作水泥辅料,产生硫、砷和铅的污染。如果堆放在冶炼厂附近,会产生自燃,也会产生煤烟污染,氰化物随着天然雨水等进入地下水,引起环境恶化。为此研究催化氧化法处理难选金精矿和尾渣:该方法选用催化剂,在常压下利用空气中的氧气氧化黄金冶炼氰化尾渣,以提取金属银、金属铜、铅的化合物、锌的化合物,制备铁系颜料等,同时提取黄金。处理后尾渣中包裹金的硫化物、砷化物被催化氧化,增加金与催化剂接触的几率,提高金的回收率。同时,还可综合回收银、铜、铅、砷等,利用其中的铁生产透明超细铁红,各种污染物质也同时变为无污染物质。催化氧化后的尾渣残有量20%左右,有的低于5%,并可以综合利用,金、银、同铁盒铁的回收率达到99%。因此,该方法不但解决了含硫化物或砷化物较高的金精矿金回收率低的难题,还最大限度提高有价金属的回收率,解决了黄金冶炼尾渣堆放活处理难的问题。另外该技术的成功开发,有利于改进企业落后的氰化提金工

提取黄金方法资料目录集

1、一种从难处理金矿中提金的方法 2、一种高盐、氨氮和难处理的黄金冶炼厂废水的处理方法 3、一种黄金矿山含氰废水系统处理方法 4、黄金矿山氰化废渣淋洗溶液处理方法 5、一种黄金矿山含氰废水综合治理方法 6、一种黄金矿山氰化废渣淋洗溶液处理方法 7、一种环保金矿选矿剂的生产系统 8、一种新型环保提金剂及其制备方法 9、一种高盐、氨氮和难处理的黄金冶炼厂废水的处理方法 10、一种黄金矿山含氰废水系统处理方法 11、一种黄金矿山含氰废水综合治理方法 12、一种含锑复杂难浸金矿的生物提金工艺及所用微生物 13、一种黄金矿山含氰废水综合处理方法 14、一种黄金矿山含氰废水治理方法 15、一种从含金炼汞尾渣中回收黄金的方法 16、一种含铁金矿氰化尾矿同步回收金和铁 17、支撑液膜技术回收工业废水或矿产冶炼浸提液中贵重金属1-7 18、一种从电子废弃物中直接电解回收金属的方法1-7 19、电子废弃物分级电解回收方法 20、氯氨净化法黄金提纯工艺 21、一种使用可控~。脉。冲~辅~》助~电ji的黄金提纯方法 22、超微细浸染型金矿多段式固硫固砷控温焙烧工艺及设备 23、一种以氰化提金废渣再提金的工艺方法 24、高砷高硫金精矿脱除砷硫元素 25、含砷硫等难处理金矿砂的超声预处理方法 26、一种难选冶金精矿的生物提金方法及专用设备 27、在含砷金精矿中提取黄金的方法及其系统 28、一种从难浸金银精矿中提出金银的方法 29、一种粗金提纯的方法 30、一种非氰化提金方法 31、回收金的方法 32、用氯化物浸析和萃取回收金属的方法 33、难浸金精矿的生物氧化——硫脲树脂矿浆法提金工艺 34、黄金分离方法及黄金分离装置 35、一种高砷金矿的提金工艺 36、从炼锑废渣回收金银铂贵金属的工艺 37、一种黄金。湿。法提纯工艺 38、从含铂族金属矿石中提取铂族金属的工艺 39、一种预处理金矿石和提取黄金的方法 40、一种提取黄金的方法 41、金属萃取提取剂及其方法和用途 42、回收金的方法 43、包括精细研磨制浆和氧化的用于金属如金和铂的提取方法 44、含砷锑难处理金矿石的。湿。法预处理及无氰提金方法

堆浸氰化提金工艺

堆浸氰化提金工艺 金矿床在全国各省均有分布,但具工业规模的金矿床主要分布在我国中部、西部和北部地区,以及近年新发现的成矿带。在已探明的黄金储量中,有30%为难处理金矿。据有关机构不完全统计,我国难处理金矿远景储量达1000多吨,已探明的储量中有700吨的含砷、硫金矿难以直接氰化,至少有40个以上储量为1~100吨难处理金矿因环境问题而无法开发利用。这批难以利用的"呆矿"的处理已成为影响我国黄金工业持续发展的主要"瓶颈"问题之一。随着易采矿的大量开采,难处理金矿资源的开发利用已成为黄金开采的一项重要任务。在难处理金矿资源预处理技术方面,加速推广新法预处理技术及加热氧化法等先进技术,加快金矿科技相关成套设备的引进和二次开发是十分迫切和急需的。 国家对环境保护问题越来越重视,鉴于黄金冶炼技术上的落后的工艺对水环境和大气环境较大影响,应该用先进的工艺代替旧工艺。以降低环境治理的成本,保护人类生存环境,达到黄金生产的可持续发展。 加入世界贸易组织后,我国黄金工业面临的挑战主要有两个方面:一是开放黄金市场问题。按照世界贸易组织市场准入原则,中国黄金市场将向国际开放;二是企业竞争力问题。我们的企业在规模、资本、技术、成本上与国际先进水平相比,有很大差距,企业竞争能力较差。为此,我们建议在我国的黄金生产中引进国际先进高效、环保的黄金滴淋作业系统,通过必要的试验研究和工程示范尽快推广,以提高难处理金矿的生产效率和保护环境。 1.1 氰化提金工艺 堆浸是金矿提金的重要技术手段。为达到使金矿微粒与Na2CN充分接触,在选冶技术中采用先进的技术手段已经显得十分重要。除了寻找新的高效的或无毒的浸金溶剂和加压氧化工艺、细菌氧化工艺、化学氧化工艺、以及氯化法和含硫试剂氧化法等,我们还应改进浸金技术方法,譬如:采用喷淋和滴淋等通过管道添加氰化物的方法。 1.2 堆浸处理工艺关键技术 为解决该工艺存在的问题,相应的将浸金溶剂均匀地、可靠地分配并均布于黄金矿粉中,采用先进技术手段是十分必要的。目前不少金矿已经采用了喷淋方法来达到此目的。但是喷淋方法有的不容易控制浸金溶剂的量,难以提高浸出率,同时喷洒到空中含氰化物的微小水珠容易扩散,对人体和环境造成伤害和污染等缺点。为了更好地解决环保问题,降低能耗,优化浸金溶液配比、提高浸出率、减少浸金溶液用量,应对湿法处理工艺技术中的堆淋方式进行改进。

稀土的生产工艺流程图

稀土生產工藝流程圖 白雲鄂博礦 礦石粉碎 弱磁、強磁選礦 鐵精礦 強磁中礦、尾礦 稀土精礦 稀土選礦 堿法生產線 酸法生產線 火法生產線 氯化稀土 萃取稀土 碳酸稀土 硫酸體系萃取 稀土合金 稀土矽鐵 鹽酸體系萃取 轉型 釷產品 金屬鑭 金屬鈰 金屬鐠 金屬釹 金屬鏑 金屬釤 熔鹽電解 電池級混合稀土金屬 釹鐵硼永磁體 拋光粉 螢光粉 磁致冷材料 存貯光碟 稀土玻璃 鎳氫電池 釤鈷永磁體 汽車尾氣淨化器 永磁電機 節能燈 風力發電機 各種發光標牌 電動汽車 電動 核磁共振 自行車 磁懸浮 碳酸 鈰酸鈰氧化鑭 氧化鐠 氧化鈰 氧化釹 氧化鏑 氧化銪 氧化釓 氧化鋱 氧化釤 重稀土富 集物 氧化釹 少釹碳酸稀土 釤銪釓富集物 酸泡 堿分解 酸溶 濃硫酸強化焙燒水浸冶煉合金 低溫濃硫酸焙燒水浸 分組氯化稀土 石油催化裂化劑 汽車催化 淨化劑 劑

磁選機 看稀土原礦生產新聞中有離子型稀土礦原礦“堆浸工藝”這個詞,是怎樣的工藝?怎麼翻譯成英文或日文? 堆浸提金是指將低品位金礦石或浮選尾礦在底墊材料上築堆,通過氰化鈉溶液迴圈噴淋,使礦石中的金、銀溶解出來。含金貴液用活性炭吸附、鋅置換沉澱或直接電解沉積等方法回收金,提金後的尾渣經消毒後排放。堆浸法提金具有工藝簡單、操作容易、設備少、動力消耗少、投資省、見效快、生產成本低等特點。堆浸用於處理0.5-3g/t的低品位礦石,金的回收率50-80%,甚至能達到90%。因此,堆浸法使原來認為無經濟價值的許多小型金礦、低品位礦石、尾礦或廢石現在都能得以經濟回收。我國在二十世紀八十年代將堆浸法廣泛用於工業生產。堆浸法適合處理以下幾種礦產資源:1、規模較大,以前認為不能利用的低品位金銀礦;2、礦山開採過程中剝離的低品位含金“廢石”;3、地質坑探和礦山掘進中採掘出的中低品位含金礦石;4、含金品位稍高,但規模較小,不宜建機械化選廠的金銀礦; 5、採用常規氰化法處理經濟上不利的金礦; 6、含金的冶煉燒渣、高品位尾礦和含有金的大型廢石場。堆浸提金生產工藝主要由堆浸場地的修築、礦石的預處理(破碎或制粒)、築堆、噴淋浸出、含金貴液中金的回收以及廢礦堆的消毒、卸堆等幾部分組成。堆浸的生產成本:尾礦堆浸成本度大約在30-40元/噸,原礦堆浸成本大約在40-50元/噸. 我想問一下現在離子型稀土礦的開採方法是什麼方法成本怎樣計算需要什麼試劑????????????? 離子型稀土第一代提取工藝,可簡述為"異地提取工藝",或歸結為"池浸工藝"。其主要工藝過程為:表土剝離→開挖含礦山體、搬運礦石→浸礦池→將按一定比例(濃度要求)配置的電解質溶液作為"洗提劑"或"浸礦劑",加入浸礦池,溶液對池中含"離子相"稀土礦石進行"滲濾洗提"或"淋洗" →溶液中活潑離子與稀土離子交換,"離子相"稀土從含礦載體礦物中交換出來,成為新狀態稀土;加入"頂水",獲含稀土母液;母液經管道或輸液溝流入集液池或母液池,然後進入沉澱池;浸礦後廢渣從浸礦池中清出,異地排放→在沉澱池中加入沉澱劑、除雜劑,使稀土母液中稀土除雜、沉澱,獲混合稀土;池中上清液經處理後,返回浸礦池,作"洗提劑"迴圈使用→混合稀土經灼燒,獲純度≥92%的混合稀土氧化物。由上可見,本工藝過程中的技術關鍵字是:"表土剝離"、"開挖含礦山體"、"礦石搬運"、"浸礦池"、"洗提劑"、"異地滲濾洗提"、"離子交換"、"含稀土母液"、"尾砂異地排放"、"母液池"、"沉澱池"、"沉澱劑、除雜劑"、"沉澱、除雜"、"混合稀土"、"上清液返回"、"灼燒"、"REO≥92%混合稀土氧化物"。 "池浸工藝"與傳統的生產工藝相比較,其第一、二、三道工序過程相似於礦產資源開採中傳統的採礦專業的各作業工序;第三、四、五道工序過程相似於傳統選礦專業和濕法冶金專業相結合的各作業工序;自第五道工序過程以後的各工序,屬於傳統濕法冶金專業的各作業工序。其中,第三道工序中的"浸礦池",起著聯繫傳統採礦、選礦專業作業的作用,類似於礦山選廠的"原礦侖";而第五道工序中的"沉澱池",卻起著聯繫傳統選礦、濕法冶金專業作業的作用,類似於濕法冶金企業的"原料侖"。 由此,相似於傳統選礦專業的主要選別過程,是在"浸礦池"中完成,而且作為本工藝的中間製品,在此獲得含稀土的母液;而屬於傳統濕法冶金專業的典型濕法冶金過程,則主要在"沉澱池"中進行,並由此獲得"稀土精礦"的初級產品--"混合稀土";再經灼燒處理後即可獲得"稀土精礦"終級產品--REO≥92%的混合稀土氧化物。 進而言之,上述作業過程中,先後在三個典型的作業過程中,分別獲得了"中間製品"、"初級產品"和"終級產品"。亦即,在"浸礦池"中,通過離子交換,制得含稀土的母液;在"沉澱池"中,通過沉澱,制

黄金提炼工艺

金在矿石中的含量极低,为了提取黄金,需要将矿石破碎和磨细并采用选矿方法预先富集或从矿石中使金分离出来。黄金选矿中使用较多的是重选和浮选,重选法在砂金生产中占有十分重要的地位,浮选法是岩金矿山广为运用的选矿方法,目前我国80%左右的岩金矿山采用此法选金,选矿技术和装备水平有了较大的提高。 (一)破碎与磨矿 据调查,我国选金厂多采用颚式破碎机进行粗碎,采用标准型圆锥碎矿机中碎,而细碎则采用短头型圆锥碎矿机以及对辊碎矿机。中、小型选金厂大多采用两段一闭路碎矿,大型选金厂采用三段一闭路碎矿流程。为了提高选矿生产能力,挖掘设备潜力,对碎矿流程进行了改造,使磨矿机的利用系数提高,采取的主要措施是实行多碎少磨,降低入磨矿石粒度。(二)重选重选在岩金矿山应用比较广泛,多作为辅助工艺,在磨矿回路中回收粗粒金,为浮选和氰化工艺创造有利条件,改善选矿指标,提高金的总回收率,对增加产量和降低成本发挥了积极的作用。山东省约有10多个选金厂采用了重选这一工艺,平均总回收率可提高2%~3%,企业经济效益好,据不完全统计,每年可得数百万元的利润。河南、湖南、内蒙古等省(区)亦取得好的效果,采用的主要设备有溜槽、摇床、跳汰机和短锥旋流器等。从我国多数黄金矿山来看,浮—重联合流程(浮选尾矿用重选)适于采用,今后应大力推广阶段磨矿阶段选别流程,提倡能收、早收的选矿原则。 (三)浮选 据调查,我国80%左右的岩金矿山采用浮选法选金,产出的精矿多送往有色冶炼厂处理。由于氰化法提金的日益发展和企业为提高经济效益,减少精矿运输损失,近年来产品结构发生了较大的变化,多采取就地处理(当然也由于选冶之间的矛盾和计价等问题,迫使矿山就地自行处理)促使浮选工艺有较大发展,在黄金生产中占有相当的重要地位。通常有优先浮选和混合浮选两种工艺。近年来在工艺流程改造和药剂添加制度方面有新的进展,浮选回收率也明显提高。据全国40多个选金厂,浮选工艺指标调查结果表明,硫化矿浮选回收率为90%,少数高达95%~97%;氧化矿回收率为75%左右;个别的达到80%~85%。近年来,浮选工艺流程的革新改造以及科研成果很多,效果明显。阶段磨浮流程,重—浮联合流程等,是目前我国浮选工艺发展的主要趋势。如湘西金矿采用重—浮联合流程,进行阶段磨矿阶段选别,获得较好指标,回收率提高6%以上;焦家金矿、五龙金矿、文峪金矿、东闯金矿等也取得一定的效果。又如新城金矿,原流程为原矿直接浮选,由于含泥较高(矿石本身含泥高,再加采矿尾砂胶结充填强度不够,带入部分泥砂)使选矿指标连续下降。经考查试验,采用了泥砂分选工艺流程,回收率由93.05%提高到95.01%,精矿品位135g/t提高到140g/t,稳定了生产。金厂峪金矿由于原矿品位逐年下降,因此使浮选指标降低,经与沈阳黄金学院等单位合作试验研究采用分支浮选工艺,提高了浮选指标和精矿品位。这一科研成果(于1988年1月黄金总公司通过了技术鉴定),为浮选工艺改造得到了新的启示。当然,浮选法和其他方法一样不是万能的,不可能对所有含金矿石都有效,主要还要考虑矿石性质,在选择工艺流程时,需进行多方面的论证和试验。 近几年来,为提高分选效果,在工艺不断改进的同时,对药剂添加制度和混合用药方面也作了不少改进和研究,在加药实现自动控制方面也有新的进展。 (四)化选-水冶提金工艺 1.混汞法提金 混汞法提金工艺是一种古老的提金工艺,既简便,又经济,适于粗粒单体金的回收。我国不少黄金矿山还沿用这一方法。随着黄金生产的发展和科学技术进步,混汞法提金工艺也不断得到了改进和完善。由于环境保护要求日益严格,有的矿山取消了混汞作业,为重选、浮选和氰化法提金工艺所取代。 在黄金生产中,混汞法提金工艺仍有其重要的作用,在国内外均有应用实例。目前河北张家口、辽宁二道沟、吉林夹皮沟、山东沂南等不少金矿应用了此工艺。辽宁二道沟金矿原为单一浮选流程,根据矿石性质改为混汞加浮选联合流程,总回收率提高7.81%(混汞回收率达64.6%),尾矿品位由0.74g/t降到0.32g/t,年获效益为158万元。混汞法提金工艺关键在于如何采取防护措施,消除汞毒污染。 2.氰化法提金工艺

全泥氰化提金工艺简介.

全泥氰化炭浆法提金冶炼工艺 全泥氰化炭浆法提金冶炼工艺是指将金矿石全部磨碎泥化制成矿浆(一200目含量占90一95%以上)后,先进行氰化浸出,再用活性炭直接从矿浆中吸附已溶金载金、炭解吸电积金泥直接分离提纯熔炼的工艺方法。包括原料准备、搅拌氰化浸出活性炭逆流吸附、载金炭解吸电积、金泥分离提纯熔炼铸锭、活性炭活化再生和含氰污水处理等七个作业阶段。 原料准备阶段 破碎阶段---一般采用两段开路破碎或两段一闭路破碎流程(图2)。含金物料经过预先筛分,筛上粗物料进入一段破碎,破碎后再经二段筛分破碎后即进入磨矿作业。作业的目的主要控制各段破碎比和保证二段破碎产品的粒度,采用二段一闭路流程更能严格保证破碎物的粒度。一般各段破碎比为3~5,太大或太小均不利于提高破碎效率、降低成本和保护设备。二段破碎产品粒度应小于1~1.5cm,最大不超过3cm,可以通过调节破碎机排矿口尺寸来控制。生产中要贯彻"预先筛分,多破少磨"的原则。 磨矿阶段---多采用两段两闭路磨矿流程。第一段闭路磨矿分级流程由格子型球磨机和螺旋分级机组成。第二段闭路磨矿分级流程由溢流型球磨机和水力旋流器组成。将第二段闭路磨矿分级流程的预先分级和检查分级合并在一起有利

于提高磨矿效率和保证产品细度。破碎好的含金物料经过第一段闭路磨矿分级流程后,矿浆中一200目含量为55%一65%。再经过第二段闭路磨矿分级流程后矿浆中一200目物料含量就可达90%一95%以上,符合全泥氰化工艺的细度要求。本段作业主要控制磨矿浓度、溢流浓度和溢流细度。一般磨矿浓度:第一段为75%一80%,第二段为60%~65%;溢流浓度:第一段为25%~30%,第二段为14%一20%;溢流细度(一200目含量):第一段为55%~65%,第二段为90写一95%以上。磨矿浓度的控制主要通过调节给水量、给矿量和返砂比等,若磨矿浓度偏高,则增加给水量、减少给图3两段两闭路磨矿流程矿量,增大返砂比等,反之亦然。溢流浓度的控制可以通过调节溢流给水量,溢流堰高低,进矿口,排矿口、溢流口大小等,而溢流细度的控制则要调节溢流堰高低、溢流口大小及钢球量、钢球配比、返砂比,磨矿浓度,溢流浓度等。总之,在磨矿作业中各项技术参数都是互相联系,相辅相成、相互制约的,因此在调节控制的过程中要综合考虑,协调作用。 除屑作业---多级除屑流程。第一级除屑作业设在碎矿前,要人工捡出原矿中木屑等杂物。第二级除屑作业设在螺旋分级机的溢流处,采用孔径为2~3mm的平面筛板。第三级除屑作业设在水力旋流器给矿前,采用20目的平面筛网。第四级除屑作业设在浓缩脱水前,采用24~28目的弧形筛。本段作业须及时清除筛上杂物,并经常检查筛网使用情况,发现损坏