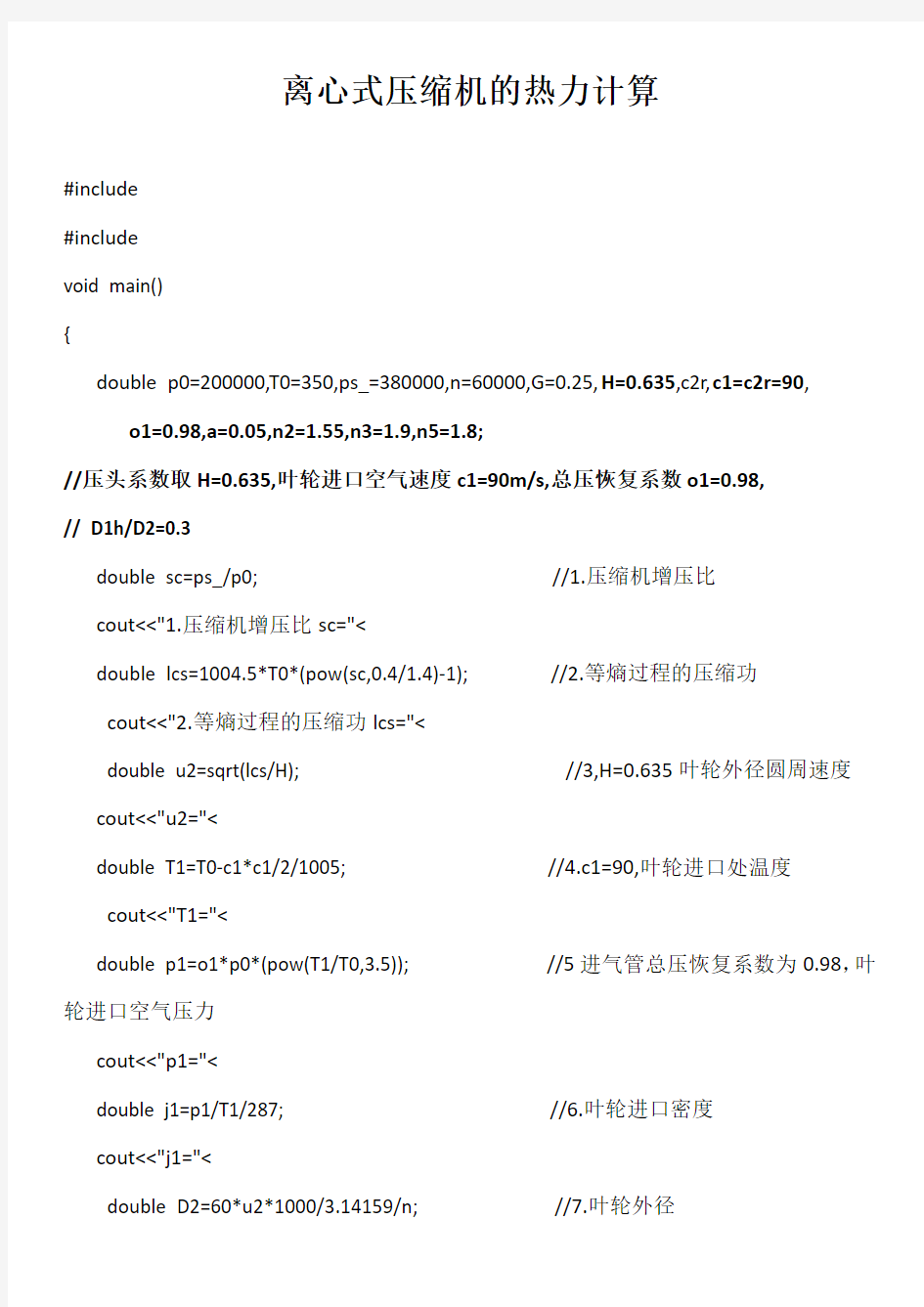

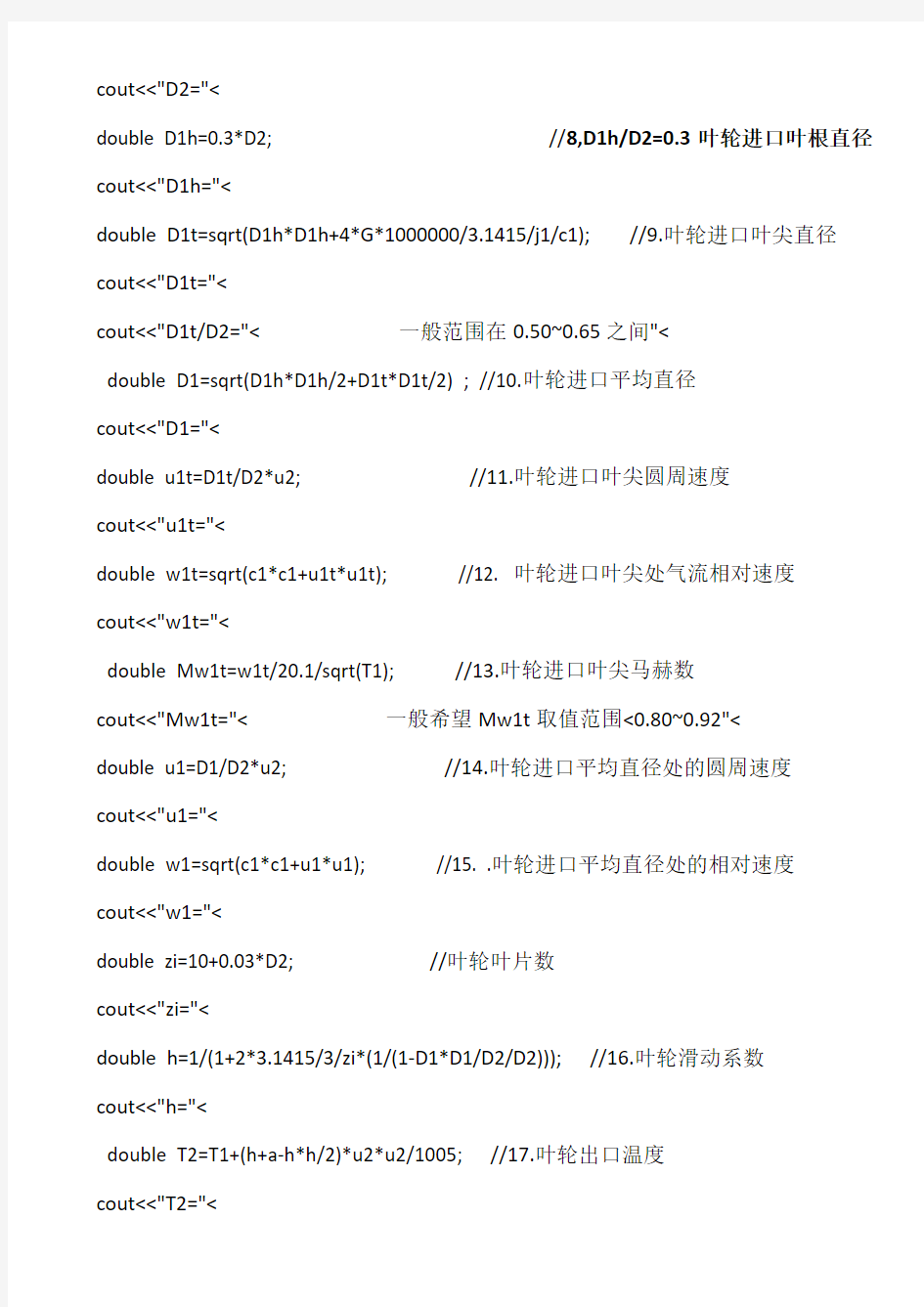

离心式压缩机的热力计算(C++)

离心式压缩机的热力计算

#include

#include

void main()

{

double p0=200000,T0=350,ps_=380000,n=60000,G=0.25,H=0.635,c2r,c1=c2r=90, o1=0.98,a=0.05,n2=1.55,n3=1.9,n5=1.8;

//压头系数取H=0.635,叶轮进口空气速度c1=90m/s,总压恢复系数o1=0.98,

//D1h/D2=0.3

double sc=ps_/p0; //1.压缩机增压比

cout<<"1.压缩机增压比sc="< double lcs=1004.5*T0*(pow(sc,0.4/1.4)-1); //2.等熵过程的压缩功 cout<<"2.等熵过程的压缩功lcs="< double u2=sqrt(lcs/H); //3,H=0.635叶轮外径圆周速度cout<<"u2="< double T1=T0-c1*c1/2/1005; //4.c1=90,叶轮进口处温度 cout<<"T1="< double p1=o1*p0*(pow(T1/T0,3.5));//5进气管总压恢复系数为0.98,叶轮进口空气压力 cout<<"p1="< double j1=p1/T1/287; //6.叶轮进口密度 cout<<"j1="< double D2=60*u2*1000/3.14159/n; //7.叶轮外径 cout<<"D2="< double D1h=0.3*D2; //8,D1h/D2=0.3叶轮进口叶根直径cout<<"D1h="< double D1t=sqrt(D1h*D1h+4*G*1000000/3.1415/j1/c1); //9.叶轮进口叶尖直径cout<<"D1t="< cout<<"D1t/D2="< double D1=sqrt(D1h*D1h/2+D1t*D1t/2) ; //10.叶轮进口平均直径 cout<<"D1="< double u1t=D1t/D2*u2;//11.叶轮进口叶尖圆周速度 cout<<"u1t="< double w1t=sqrt(c1*c1+u1t*u1t); //12.叶轮进口叶尖处气流相对速度 cout<<"w1t="< double Mw1t=w1t/20.1/sqrt(T1); //13.叶轮进口叶尖马赫数 cout<<"Mw1t="< cout<<"u1="< double w1=sqrt(c1*c1+u1*u1);//15..叶轮进口平均直径处的相对速度 cout<<"w1="< double zi=10+0.03*D2; //叶轮叶片数 cout<<"zi="< double h=1/(1+2*3.1415/3/zi*(1/(1-D1*D1/D2/D2))); //16.叶轮滑动系数 cout<<"h="< double T2=T1+(h+a-h*h/2)*u2*u2/1005;//17.叶轮出口温度 cout<<"T2="< double p2=p1*pow(T2/T1,n2/(n2-1)); //18.叶轮出口压力 cout<<"p2="< double j2=p2/287/T2;//19.叶轮出口空气密度 cout<<"j2="< double c2u=h*u2; //20.叶轮出口周向分速度 cout<<"c2u="< double c2=sqrt(c2u*c2u+c2r*c2r); //21.叶轮出口气流绝对速度 cout<<"c2="< double a2=atan(c2r/c2u); //22.叶轮出口气流角 cout<<"a2="< double w2=sqrt(c2*c2+u2*u2-2*c2*u2*cos(a2)); //23.叶轮出口相对速度 cout<<"w2="< cout<<"w2/w1="< cout<<"l2="< double D3=1.08*D2;//25.无叶扩压器出口直径 cout<<"D3="< double c3=D2/D3*c2; //26.无叶扩压器出口出口气流速度cout<<"c3="< double T3=T2+(c2*c2-c3*c3)/2/1005; //27.无叶扩压器出口温度 cout<<"T3="< double p3=p2*pow(T3/T2,n3/(n3-1));//28.取n3=1.9,无叶扩压器出口压力 cout<<"p3="< double Mc3=c3/sqrt(T3)/20.1; //29.验算 cout<<"Mc3="< double a3g=3.1415/180*25; double a3=a3g; double a4g=a3g+3.1415/180*20; double a4=a4g; double D4=D3*cos(a3)/cos(a4);//30.直叶片扩压器出口直径 cout<<"D4="< cout<<"D4/D3="< double r4=D4/2; double r3=D3/2; double L=(r4-r3)/sin((a3g+a4g)/2); //31.扩压器流道直线长度 cout<<"L="< double aav=3.14159/18; //平均扩张角取10° cout<<"aav="< double zd=3.1415*(r4*sin(a4g)-r3*sin(a3g))/tan(aav/2)/L; //32.扩压器叶片数 cout<<"zd="< double n4=1.6,c4=111.3;//叶片扩压器多变指数n4=1.6,叶片扩压器出口速度c4=111.3 //33.直叶片扩压器出口温度 double T4_=T3*pow((c3*D3*sin(a3)/c4/D4/sin(a4)),(n4-1)); cout<<"T4_="< double T4=T3+(c3*c3-c4*c4)/2/1005; cout<<"T4="< cout<<"T4-T4_的绝对值为"< double p4=p3*pow(T4/T3,n4/(n4-1)); //34.叶片扩压器出口压力 cout<<"p4="< double j4=p4/287/T4; //35.叶片扩压器出口空气密度 cout<<"j4="< double c4u=c4*cos(a4); //36.叶片扩压器出口周向分速 cout<<"c4u="< double K=c4u*r4/1000; //37.系数K cout<<"K="< double C=720*j4*K*3.1415/G; //38.系数C cout<<"C="< double jcmax=360*1000/C+sqrt(720*1000*r4/C);//39.蜗壳出口圆截面直径 cout<<"jcmax="< double c5=G*1000000/3.1415/jcmax/jcmax/j4; //40.蜗壳出口气流速度 cout<<"c5="< double T5=T4+(c4*c4-c5*c5)/2/1005; //41.蜗壳出口空气温度 cout<<"T5="< double p5=p4*pow(T5/T4,n5/(n5-1));//42.蜗壳出口压力 cout<<"p5="< double Ts=T5+c5*c5/2010; //43.蜗壳出口气流总温 cout<<"Ts="< double ps=p5*pow(Ts/T5,3.5);//44 //44.蜗壳出口气流总压 cout<<"ps="< cout<<"与所要求的出口总压的相对误差"< "< double lc=1005*(Ts-T0); //45.压缩机的实际耗功 cout<<"lc="< double Nc=G*lc/1000; //46.压缩机消耗功率 cout<<"Nc="< double ncs=lcs/lc;//47.压缩机绝热效率 cout<<"压缩机绝热效率为"< } 结果: 1.压缩机增压比sc=1.9 2.等熵过程的压缩功lcs=70764.7 3.叶轮外径圆周速度u2=333.827 4.叶轮进口处温度T1=34 5.97 5.进气管总压恢复系数为0.98,叶轮进口空气压力p1=188215 6.叶轮进口密度j1=1.89554 7.叶轮外径D2=106.261 8.叶轮进口叶根直径D1h=31.8782 9.叶轮进口叶尖直径D1t=53.6853 D1t/D2=0.505224 一般范围在0.50~0.65之间 10.叶轮进口平均直径D1=44.1494 11.叶轮进口叶尖圆周速度u1t=168.657 12. 叶轮进口叶尖处气流相对速度w1t=191.168 13.叶轮进口叶尖马赫数Mw1t=0.511329 一般希望Mw1t取值范围<0.80~0.92 14.叶轮进口平均直径处的圆周速度u1=138.699 15.叶轮进口平均直径处的相对速度w1=165.34 叶轮叶片数zi=13.1878 16.叶轮滑动系数h=0.838967 17.叶轮出口温度T2=405.52 18.叶轮出口压力p2=294464 19.叶轮出口空气密度j2=2.53011 20.叶轮出口周向分速度c2u=280.07 21.叶轮出口气流绝对速度c2=294.175 22.叶轮出口气流角a2=0.310926 23.叶轮出口相对速度w2=104.832 w2/w1=0.63404判断叶轮中的相对运动是否是减速的//小于1为减速 24.叶轮出口轴向宽度l2=3.28889 25.无叶扩压器出口直径D3=116.887 26. 无叶扩压器出口出口气流速度c3=267.432 27. 无叶扩压器出口温度T3=412.992 28.无叶扩压器出口压力p3=306036 29.验算Mc3=0.654706 是否<=0.80~0.95 30.直叶片扩压器出口直径D4=149.812 D4/D3=1.28169 是否=1.2~1.4 31.扩压器流道直线长度L=28.703 平均扩张角取10°aav=0.174533 32.扩压器叶片数zd=35.3621 33.直叶片扩压器出口温度T4_=442.16 T4=442.411 T4-T4_的绝对值为0.251063是否小于0.5 34. 叶片扩压器出口压力p4=367675 35. 叶片扩压器出口空气密度j4=2.89572 36. 叶片扩压器出口周向分速c4u=78.7028 37.系数K=5.89533 38.系数C=154452 39.蜗壳出口圆截面直径jcmax=21.0173 40.蜗壳出口气流速度c5=62.2145 41. 蜗壳出口空气温度T5=446.648 42. 蜗壳出口压力p5=375646 43.蜗壳出口气流总温Ts=448.574 44. 蜗壳出口气流总压ps=381345 与所要求的出口总压的相对误差0.00353975小于1%,满足要求 45.压缩机的实际耗功lc=99066.8 46.压缩机消耗功率Nc=24.7667 压缩机绝热效率为0.714312 Press any key to continue 向心涡轮级的热力计算 #include #include void main() { double p0=360000, p3=110000 ,T0=360, G=0.25, D1=0.12,x=0.97, y=0.88, a1g=0.314159,B2=0.610865,u=0.4,zn=27; //预取D1=120mm,喷嘴环速度系数x=0.97,叶轮速度系数y=0.88 //喷嘴环出口叶片几何角a1g=18°,叶轮出口相对气流角B2=35°,u=0.4 double a1=a1g; //double zi=0.03*(33-a1/3.14159*180)*(33-a1/3.14159*180)+12; //double modf(double zi_,double *zi); double zi=18; cout<<" 1.叶轮叶片数zi="< double M=1-2/zi; cout<<"2.速度比M="< double i1=cos(a1)*u/M*cos(a1)*u/M; double i1_=cos(a1)*u/M*u/M; double i2=1/y/cos(B2)*1/y/cos(B2)-1; double i3=2*cos(a1)*cos(a1)/M-1; double pt=x*x*(i1*i2+i3)/(1+x*x*(i1_*i2+i3)); cout<<"3.反力度pt="< double x0=x*sqrt(1-pt)*cos(a1)/M; cout<<"4.涡轮速比X0="< double s=p0/p3; cout<<"5.涡轮膨胀比s="< double vhs=1005*T0*(1-1/(pow(s,0.286))); cout<<"6.涡轮总等焓降vhs="< double Cs=sqrt(2*vhs); cout<<"7.等熵速度Cs="< double C1=x*sqrt(1-pt)*Cs; cout<<"8.喷嘴环出口气流速度c1="< double k2_=pt+(1-pt)*k1_; double k3_=pow(k2_,3.5); double p1=p0*k3_; cout<<"9.喷嘴环出口气流压力p1="< cout<<"10.喷嘴环出口气流温度T1="< cout<<"11.喷嘴环出口气流密度j1="< cout<<"12.气流在喷嘴环中的多变指数n="< cout<<"13.临界压力比pcrn="< double p11=p1/p0; cout<<"14.喷嘴环出口压力与涡轮进口压力之比p11="< double u1=x0*Cs; cout<<"15.叶轮进口圆周速度u1="< double N1=60*u1/3.1415/D1; cout<<"16.涡轮转速N1="< double C1u=M*u1; cout<<"17.叶轮进口绝对速度的周向分量C1u="< cout<<"18.叶轮进口绝对速度的径向分量C1r="< cout<<"19.叶轮进口相对速度w1="< double w1u=u1-C1u; cout<<"20.叶轮进口相对速度的周向分量w1="< cout<<"21.叶轮进口气流角B1="< double u2=u*u1; cout<<"22.叶轮出口周向速度u2="< double w2s=sqrt(pt*Cs*Cs+w1*w1-u1*u1+u2*u2); cout<<"23.叶轮出口理论相对速度w2s="< double w2=y*w2s; cout<<"24.叶轮出口实际相对速度w2="< double o=w2/w1; cout<<"25.气流在叶轮中的加速因子o="< } 结果 1.叶轮叶片数zi=18 2.速度比M=0.888889 3.反力度pt=0.529205 4.涡轮速比X0=0.712109 5.涡轮膨胀比s=3.27273 6.涡轮总等焓降vhs=104047 7.等熵速度Cs=456.172 8.喷嘴环出口气流速度c1=303.61 9.喷嘴环出口气流压力p1=216357 10.喷嘴环出口气流温度T1=314.14 11.喷嘴环出口气流密度j1=2.39975 12.气流在喷嘴环中的多变指数n=1.36542 13.临界压力比pcrn=0.534177 14.喷嘴环出口压力与涡轮进口压力之比p11=0.600992 0.534177是否小于0.600992//小于 15.叶轮进口圆周速度u1=324.844 16.涡轮转速N1=51702.1 //小于90000 17.叶轮进口绝对速度的周向分量C1u=288.751 18.叶轮进口绝对速度的径向分量C1r=93.8207 19.叶轮进口相对速度w1=100.524 20.叶轮进口相对速度的周向分量w1=36.0938 21.叶轮进口气流角B1=1.93806 22.叶轮出口周向速度u2=129.938 23.叶轮出口理论相对速度w2s=177.733 24.叶轮出口实际相对速度w2=156.405 25.气流在叶轮中的加速因子o=1.5559 26.叶轮出口绝对速度c2=89.7287 27.叶轮出口气流角的sin值1.06478 28.叶轮出口温度T2=262.897 29.叶轮出口空气密度j2=1.45789 30.喷嘴环相对能量损失en=0.027824 31.叶轮相对能量损失ei=0.0342467 32.余速相对能量损失ec2=0.0386906 33.轮周效率nu=0.899239 34.轮盘摩擦损失功率Ndf=1028.76 35.轮盘摩擦相对能量损失edf=0.03955 36.间隙漏气修正系数n_d=0.9701 37.涡轮绝热效率nt=0.833984 //大于75% 38.涡轮理论温降vT0=103.529 39.涡轮实际温降vT=86.3415 40.涡轮出口速度T3=273.658 41.涡轮功率Nt=21693.3 42.涡轮有效功率Nte=21042.5 43.涡轮出口空气密度j3=1.40056 44.涡轮出口空气体积流量Q=0.1785 45.叶轮角速度w=5414.07 46.涡轮比转速Ns=0.394841 47.喷嘴环最小截面积Fmin=343.214 48.喷嘴环内径D1n=122 49.喷嘴环出口总面积F1n=1370.85 50.喷嘴环出口叶片高度ln=3.57679 51.喷嘴喉部宽度bn=3.55392 52.叶轮进口阻塞系数h1=0.928344 l1=3.17284 l1? 53.叶轮进口叶片高度l1=4.22061 54.叶轮出口平均直径D2=48 55.叶轮出口叶根直径D2h=30 56.叶轮出口总面积F2=2205.33 57.叶轮出口叶尖直径D2t=60.8933 58.叶轮出口叶片高度l2=15.4467 59.叶轮出口有效面积F2e=1911.1 60.叶轮出口的阻塞系数h2=0.866581 61.叶轮出口叶片尾缘厚度v2=1.15272 //在1~1.2之间 62.叶轮叶片高度lav=9.83364 0.0233891与第36步预取值比较//预取值为0.023 Press any key to continue §2.2.1压缩机的热力性能和计算 一、排气压力和进、排气系统 (1)排气压力 ①压缩机的排气压力可变,压缩机铭牌上的排气压力是指额定值,压缩机可以在额定排气压力以内的任意压力下工作,如果条件允许,也可超过额定排气压力工作。 ②压缩机的排气压力是由排气系统的压力(也称背压)所决定,而排气系统的压力又取决于进入排气系统的压力与系统输走的压力是否平衡,如图2-20所示。 ③多级压缩机级间压力变化也服从上述规律。首先是第一级开始建立背压,然后是其后的各级依次建立背压。 (2)进、排气系统 如图所示。 ①图a的进气系统有气体连续、稳定产生,进气压力近似恒定;排气压力也近似恒定,运行参数基本恒定。 ②图b的进气系统有气体连续、稳定产生,进气压力近似恒定;排气系统为有限容积,排气压力由低到高逐渐增加,一旦达到额定值,压缩机停止工作。 ③图c的进气系统为有限容积,进气压力逐渐降低;排气系统压力恒定,一旦低于某一值,压缩机停止工作。 ④图d的进、排气系统均为有限容积,压缩机工作后,进气压力逐渐降低;排气系统压力不断升高,当进气系统低于某一值或排气系统高于某一值,压缩机停止工作。 二、排气温度和压缩终了温度 (1)定义和计算 压缩机级的排气温度是在该级工作腔排气法兰接管处测得的温度,计算公式如下: 压缩终了温度是工作腔内气体完成压缩机过程,开始排气时的温度,计算公式如下: 排气温度要比压缩终了温度稍低一些。 (2)关于排气温度的限制 ①汽缸用润滑油时,排气温度过高会使润滑油黏度降低及润滑性能恶化;另外,空气压缩机中如果排气温度过高,会导致气体中含油增加,形成积炭现象,因此,一般空气压缩机的排气温度限制在160°C以内,移动式空气压缩机限制在180°C以内。 对以下三种压缩机作热力计算,制冷剂R22.。 1.半封闭活塞式压缩机,中温工况。气缸数i=2,气缸直径D =60mm ,活塞行程S =50mm ,相对余隙容积 c =2.5%,转速n =1440r/min 。 解:循环的p-h 图如图所示, 图上标注了各状态点。 查表可知:t 4=-6.7 t 3=48.9,t 1=18.3 。 见表见下表。 (1)单位质量制冷量 kg kJ kg k h h m /556.158/J )727.261283.420(q 410=-=-= (2)单位理论功 kg kJ kg kJ h h /726.44/)283.420009.465(12ts =-=-=ω (3)理论容积输气量 /h m 427.24/h m 06.005.01440212.4712.47q 3322V =????==inSD t (4)容积效率 ①容积系数V λ 8873.0]1)6 .3978.1893[(0375.01]1)([c -1125 .11 10k V =--=-=m p p λ 点 t/ p/kPa v/(m3/kg) h/(kJ/kg) 比熵s/[kJ/(kg.)] 1 18.3 397.6 0.065876 420.283 1.8245 2 1893.8 465.009 1.8245 3 48.9 1893.8 261.727 4 -6.7 397.6 261.727 式中:c 的经验取值约在1.5%-6%,取平均值c=0.0375; m 的在氨压缩机的范围是1.10-1.15,取平均值1.125; ②压力系数p λ 96.004.01-10 s 1 s V =-=?=p p λ 式中:对于氨压缩机,一般,取=0.04 ③温度系数T λ 根据蒸发温度和冷凝温度查表知79.0T =λ ④泄漏系数1λ 一般推荐99.0-97.01=λ,取1λ=0.975 故容积效率V η 6561.0975.079.096.08873.01V =???==λλλληT p V (5)实际质量输气量m a q h kg h kg q Vt V ma /2837.243/065876 .0427 .246561.0q 1=?== νη (6)实际制冷量0Φ W q m k 7076.103600 446 .1582837.2433600q 0ma 0=?==Φ (7)等熵功率 kW kW q ts ma ts 5177.33600 726 .446629.2823600P =?==ω (8)电效率el η 取指示功率 、机械功率92.0m =η、电动机效率84.0mo =η 则电效率 66.084.092.086.0el =??==mo m i ηηηη 二、离心式压缩机习题 2-1 DA120-61空气离心式压缩机,低压级叶轮外径 D 2=380 mm ,叶片出口安装角βA 2 =42°, 出口叶片数 Z=16,叶轮转速n=13800 r/min ,选用流量系数?r 2=0.233。 试求:(1)叶轮出口速度三角形及各分速度? (2)对1kg 气体所做的理论能量头h th ? 2-2 DA450-121离心式压缩机,第一级叶轮外径D 2=655 mm ,叶片出口安装角β A 2 =45°, 叶片数 Z=22,出口绝对速度 C 2=200 m/s,气流方向角α2=21.1°,叶轮转速 n=8400 r/min 。试求: (1)叶轮出口速度W 2,C U 2,C r 2 ,C u 2? (2)叶轮对每公斤气体所做的功h th ? (3)若取ββL df +=0.03,叶轮对每公斤气体的总耗功h tot ? 2-3 一台离心式压缩机,一级叶轮有效气体的质量流量 G=6.95 kg/s ,漏气损失系数 βL =0.012,轮阻损失系数 βdf =0.03,叶片功 h th =45864 J/kg 。试求: (1)1kg 有效气体下的总耗功 h tot ? 泄漏损失功 h L ? 轮阻损失功 h df ? (2)G 公斤气体时,总功率 N tot ,各损失功率 N L ,N df ? (3)若多变指数M=1.42 (k=1.4),其多变压缩功 h pol ,功率 N pol ? 2-4 一台风机,在标准状态下工作,转速 n=1450 r/min ,流量 Q=49400 m h 3/ ,压头 H=3 kPa ,功率 N=52 kW , 试求: (1)当转速为 n’=2900 r/min 时,Q’,H’,N’ 各为多少? (2)当N=1450 r/min,叶轮直径由 D 2=1 m 改为 D 2’=1.2 m 时,则Q’,H’, N’ 各 为多少? (3)当 n=2900 r/min ,D 2=1.2 m 时,Q’,H’,N’ 各为多少? 2-5 已知某离心式空气压缩机的第一级叶轮直径mm D 3802=,mm D 2021=,o A 402=β, 2 热力学计算 2.1 初步确定各级排气压力和排气温度 2.1.1 初步确定各级压力 本课题所设计的压缩机为单级压缩 则: 吸气压力:P s =0.1Mpa 排气压力:P d =0.8Mpa 多级压缩过程中,常取各级压力比相等,这样各级消耗的功相等,而压缩机的总耗功也最小。各级压力比按下式确定。 i ε=(2-1) 式中: i ε—任意级的压力比; t ε—总压力比; z —级数。 总压力比:t ε= 0.8/0.1=8 各级压力比: 83.28==ε i 压缩机可能要在超过规定的排气压力值下工作,或者所用的调解方式(如余隙容积调节和部分行程调节)要引起末级压力比上升而造成末级气缸温度过高,末级压力比值取得较低,可按下式选取: Z =εε t i )75.0~9.0( (2-2) 则各级压力比: ε 2=2.12~2.55=2.5 ε 1 =3.2 各级名义进、排气压力及压力比已经调整后列表如下 表2-1 各级名义进、排气压力及压力比 级数 名义进气压力 p 1(MPa ) 名义排气压力 p 2(Mpa ) 名义压力比 ε Ⅰ 0.1 0.32 3.2 Ⅱ 0.32 0.8 2.5 2.1.2 初步确定各级排气温度 各级排气温度按下式计算: 1n n d s i T T ε-= (2-3) 式中:T d —级的排气温度,K ; T s —级的吸气温度,K ; n —压缩过程指数。 在实际压缩机中,压缩过程指数可按以下经验数据选取。 对于大、中型压缩机:n k = 对于微、小型空气压缩机:(0.9~0.98)n k = 空气绝热指数k =1.4,则(0.9~0.98)(1.26~1.372)n k ==,取n =1.30 各级名义排气温度计算结果列表如下。 一级的吸气温度T s1=210C+273=294(K ) 一级的排气温度T d1==X =-2 .323 .0113.11 1294εT s 382(K) 二级的吸气温度T s2=400C+273=313(K ) 二级的排气温度:=X =-5 .223 .0113.12 2313εT s 471(K)=386(K) 表2-2 各级排气温度 级数 名义吸气温度T 1 压缩过程指数n n n 1-')(ε 名义排气温度T 2 ℃ K ℃ K Ⅰ 21 294 1.30 1.31 130 382 Ⅱ 40 313 1.30 1.313 1.23 386 2.2 确定各级的进、排气系数 2.2.1 计算容积系数v λ 容积系数是由于气缸存在余隙容积,使气缸工作容积的部分容积被膨胀气体占据,而对气缸容积利用率产生的影响。 )1(11 --=m v εαλ (2-4) 式中: v λ—容积系数; α —相对余隙容积; ε — 压力比。 各级膨胀过程指数m 按下表计算。 蒸气压缩式热泵热力计算报告 一、题目 某空气/水热泵系统,其制热时的工作条件为:空调用供热水进、出口温度分别为26?C、40?C,蒸发器进口空气的干球温度为16?C,冷凝器出口液体过冷度为6?C,蒸发器出口气体过热度为10?C。压缩机的理论输气量V h=35 m3/h,输气系数λ=0.8,指示效率ηi=0.85,机械效率ηm=0.9。工质为R134a。 EES程序及计算结果 t_s1=26 "供热水进口温度" t_s2=40 "供热水出口温度" t_ein=16 "蒸发器进口空气干球温度" deltat_c=6 "冷凝器出口液体过冷度" deltat_e=10 "蒸发器出口气体过热度" V_h=35 "压缩机理论输气量" lambda=0.8 "输气系数" eta_i=0.85 "指示效率" eta_m=0.9 "机械效率" deltat=8 "冷凝器侧和蒸发器侧传热温差" t_e=t_ein-deltat "蒸发温度" t_c=(t_s1+t_s2)/2+deltat "冷凝温度" t_g=t_c-deltat_c "过冷温度" t_1=t_e+deltat_e "吸气温度" t_0=t_e x_0=1 p_0=pressure(R134a,t=t_0,x=x_0) p_1=p_0 h_1=enthalpy(R134a,t=t_1,p=p_1) v_1=volume(R134a,t=t_1,p=p_1) s_1=entropy(R134a,t=t_1,p=p_1) t_6=t_c x_6=0 p_6=pressure(R134a,t=t_6,x=x_6) p_2=p_6 s_2=s_1 h_2=enthalpy(R134a,p=p_2,s=s_2) t_3=t_g p_3=p_6 h_3=enthalpy(R134a,t=t_3,p=p_3) h_4=h_3 q_e=h_1-h_4 "单位质量吸热量" w_0=h_2-h_1 "单位理论压缩功" w_e=w_0/eta_i/eta_m "单位实际压缩功" q_h0=h_2-h_3 "单位理论制热量" q_h=q_e+w_e "单位实际制热量" 第一部分热力计算 一、初始条件 1.排气量:Q N=20Nm3/min 2.压缩介质:天然气 (气体组分:CH4:94%;CO2:0.467%;N2:4.019%;C2H6:1.514%) 3.相对湿度:ψ=100% 4.吸入压力:P S0=0.4 MPa(绝对压力) 5.排出压力:P d 0=25.1 MPa(绝对压力) 6.大气压力:P0 =0.1 MPa(绝对压力) 7.吸入温度:t S0=35℃(T S0=308°K) 8.排气温度:t d0=45℃(T d0=318°K) 9.压缩机转速:n=740rpm 10.压缩机行程:S=120mm 11.压缩机结构型式:D型 12.压缩级数:4级 13.原动机:低压隔爆异步电机,与压缩机直联 14.一级排气温度:≤130℃ 二、初步结构方案 三、初始条件换算(以下计算压力均为绝对压力) Q= Q N×[P0×T S0/(P S0-ψ×P sa)×T0] 进气温度状态下的饱和蒸汽压为P sa =0.005622 MPa P 0 =0.1MPa T 0=273°K 其余参数详见初始条件。 Q= 20×[0.1×308/(0.4-1×0.005622)×273]=5.72m 3/min 四、 级数的选择和各级压力 要求为四级压缩 总压缩比ε0=01 4S d P P =0.425.1 =62.75 ε10=ε20=ε30=ε40=4 75.62=2.8145 求出各级名义压力如下表 五、 计算各级排气温度 查各组分气体绝热指数如下: CH 4: 94% K=1.308; CO 2: 0.467% K=1.30 N 2: 4.019% K= 1.40; C 2H 6: 1.514% K=1.193 11-K =∑1r i -Ki =11.3080.94- +1.310.00467- +11.40.04019- +1 1.1930.01514 - =3.2464 如何根据压缩机的制冷量配冷凝器散热面积? 帖子创建时间: 2013年03月04日08:34评论:1浏览:2520投稿 1)风冷凝器换热面积计算方法 制冷量+压缩机电机功率/200~250=冷凝器换热面例如:(3SS1-1500压缩机)CT=40℃:CE=-25℃压缩机制冷量=12527W+压缩机电机功率11250W=23777/230=风冷凝器换热面积103m2 2)水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2 蒸发器的面积根据压缩机制冷量(蒸发温度℃×Δt相对湿度的休正系数查表)。 3)制冷量的计算方法:=温差×重量/时间×比热×设备维护机构 例如:有一个速冻库 1)库温-35℃ 2)速冻量1T/H 3)时间2/H内 4)速冻物质(鲜鱼) 5)环境温度27℃ 6)设备维护机构保温板计算:62℃×1000/2/H×0.82×1.23=31266 kcal/n 可以查压缩机蒸发温度CT =40 CE-40℃制冷量=31266 kcal/n 冷凝器换热面积大于蒸发器换热面积有什么缺点 如果通过加大冷凝风扇的风量可以吗 rainbowyincai |浏览1306 次 发布于2015-06-07 10:19 最佳答案 冷凝器换热面积大于蒸发器换热面积的缺点: 1、高压压力过低; 2、压机走湿行程,易液击,通过加大蒸发器风扇的风量。风冷 冷凝器和蒸发器换热面积计算方法: 1、风冷凝器换热面积计算方法:制冷量+压缩机电机功率/200~250=冷凝器换热面积 例如:(3SS1-1500压缩机)CT=40℃:CE=-25℃压缩机制冷量=12527 W+压缩机电机功率11250W=23777/230=风冷凝器换热面积103m2。 2、水冷凝器换热面积与风冷凝器比例=概算1比18(103 /18)=6m2,蒸发器的面积根据压缩机制冷量(蒸发温度℃×Δt相对湿度的休正系数查表)。 (注:文档可能无法思考全面,请浏览后下载,供参考。可复制、编制,期待你的好评与关注) 第二章往复式压缩机热力学基础 1.教学目标 1.掌握理想气体状态方程式和热力学过程方程式。 2.了解压缩机的工作循环。 3.理解压缩机的排气量及其影响因素。 4.掌握压缩机的功率和效率的计算。 5.了解压缩机的多级压缩过程。 2.教学重点和难点 1.理想气体状态方程式和热力学过程方程式。 2.压缩机的工作循环。 3.压缩机的功率和效率的计算。 3.讲授方法 多媒体教学 正文 2.1 理想气体状态方程式和热力过程方程式: 2.1.1 理想气体的热力状态及其状态参数 压缩机运转时,汽缸内气体的热力参数状态总是周期不断的变化,所以要研究压缩机的工作,首先就得解决如何定量描述气体的状态以及如何确定状态变化的过程。实际上,这也是研究气体热力学必须首先解决的问题。气体在各种不同热力状态下的特性,一般都是通过气体状态参数来说明。 2.1.1.1基本热力状态参数 1.温度在热力学中采用绝对温标°K为单位。绝对温标以纯水三相点的绝对温度273.16°K(计算时取273°K)作为基准,只有绝对温度才是气体的状态参数,与常用的摄氏百度温标℃应加以区别。 2.压力在热力学中规定绝对压力为状态参数,与一般的表压力应加区别。 3.比容比容是指每单位重量气体所占有的容积,以v表示。比容的倒数称为重度,以γ表示。 2.1.1.2 导出状态参数 1.内能气体的内能与温度及比容间存在一定的函数关系。当忽略气体分子间的作用力和气体分子本身所占有的体积时,内能可认为是温度的单值函数。内能一般用u表示。 2.焓为了便于计算,有时把一些经常同时出现的状态参数并在一起构成一个新的状态参数。例如在流动系统中,常把内能u和压力p、比容v的乘积pv 相加组成一个新的状态参数i,称为“焓”。即: i=u+Apv , kcal/kg 式中u------内能,kcal/kg; p------压力,kgf/cm2 v------比容,m3/kg A------功热当量,A=1/427kcal/kg f·m 3.熵熵也是导出状态参数,根据热力学第二定律,对于可逆过程的熵变,与温度及过程进行时的热量交换有关,其关系式为: dq=Tds.kcal/kg 式中q---单位重量气体与外界交换的热量,kcal/kg; T---交换热量时的瞬时绝对温度,°K s-----单位质量气体的熵值,kcal/kg·°K 2.1.2理想气体状态方程式 所谓理想气体时不考虑气体分子之间的作用力和分子本身所占有的体积的气体,实际上自然界中并不存在真正的理想气体,不过当气体压力远低于临界压力,温度远高于临界温度的时候,都相当符合理想气体的假定。 对于1kg气体而言,理想气体的压力、比容和温度之间的关系为: pv=RT (2-1) 式中p-----理想气体的绝对压力,kgf/m3; v-----理想气体的比容,m3/kg; T-----理想气体的绝对温度,°K; R----气体常数,kgf·m/kg·°K。 对于G(kg)气体,若其总体积为V(V=G·v),其关系式为: Pv=GRT (2-2) 式2-1及式2-2即为理想气体状态方程式。 离心压缩机基础知识 分类 (1)按轴的型式分:单轴多级式,一根轴上串联几个叶轮;双轴四级式,四个叶轮分别悬臂地装在两个小齿轮的两端,旋转靠电机通过大齿轮驱动小齿轮。 (2)按气缸的型式分:水平剖分式和垂直剖分式。 (3)按压缩介质分类:空气压缩机、氮气压缩机、氧气压缩机等。 特点与应用 ? 优点 由于是连续旋转式机械,可以大大地提高进入其中的工质量,提高功率。所以,离心式压缩机的第一个特点是:功率大。 由于工质量可以提高,必然导致叶片转速的提高,所以第二个特点是高速性。 无往复运动部件,动平衡特性好,振动小,基础要求简单; 易损部件少,故障少、工作可靠、寿命长; 机组单位功的重量、体积及安装面积小; 机组的运行自动化程度高,调节范围广,且可连续无级调节; 在多级压缩机中容易实现一机多种蒸发温度; 润滑油与介质基本上不接触,从而提高了冷凝器及蒸发器的传热性能;对大型压缩机,可由蒸气动力机或燃气动力机直接带动,能源使用经济合理; ? 缺点 单机容量不能太小,否则会使气流流道太窄,影响流动效率; 因依靠速度能转化成压力能,速度又受到材料强度等因素的限制,故压缩机每级的压力比不大,在压力比较高时,需采用多级压缩; 特别情况下,机器会发生喘振而不能正常工作; 离心压缩机的工作原理分析 ? 常用名词解释 (1)级:每一级叶轮和与之相应配合的固定元件(如扩压器等)构成一个基本的单元,叫一个级。 (2)段:以中间冷却器隔开级的单元,叫段。这样以冷却器的多少可以将压缩机分成很多段。一段可以包括很多级。也可仅有一个级。(4)进气状态:一般指进口处气体当时的温度、压力。 (7)表压(G):以当地大气为基准所计量的压强。 (8)绝压(A):以完全真空为基准所计量的压强。 (9)真空度:与当地大气负差值。 (10)压比:出口压力与进口压力的比值。 性能参数 离心压缩机余热回收工程技术方案 编制单位: 编制日期: 、项目概况 (1) 、项目建设的必要性 (1) 三、项目建设内容 (2) (一)项目设计原则 (2) (二)建设内容 (3) (三)工艺流程简述 (4) (四)产品特点......... 错误!未定义书签 四、热工计算 (6) (一) .......................... 基本参数 6 (二) .......................... 设计计算书 6 (三) .......................... 主要设备7 五、经济效益分析 (10) 、项目概况 有限公司现有三台空压机常年运行,空压机采用离心式两级 压缩工艺,提供总容量为800NmVmin,0.35MPa的压缩空气供生产 使用,根据工艺和设备的要求,二级入口风温不可高于65C。空 压机压缩空气二级出口温度为夏季140 C,现生产工艺是将风温降 到60C以下。 有四台三级离心压缩空压机,提供总容量为730NmVmin,0.75MPa的压缩空气供生产使用,根据工艺和设备的要求,二、三级入口风温不可高于65 C,空压机压缩空气三级出 口温度夏季为140 C,现在的运行方式是将三级出口风温降到60 C 以下外供。 二、项目建设的必要性 国民经济和社会发展第“十二五”规划纲要提出:“面对日趋强化的资源环境约束,必须增强危机意识,树立绿色、低碳发展理念,以节能减排为重点,健全激励和约束机制,加快构建资源节约、环境友好的生产方式和消费模式,增强可持续发展能力。” “十二五”期间的节能指标为:单位GDP能耗降低率为17% 在能源费用日趋增高的今天,节能降耗也是企业降低运行成本,提高经济效益的一个有效途径。 本项目中,空压机作为压缩空气的生产设备,在制取压缩空气的过程中,不可避免的要产生大量热量,受生产工艺的制约,压缩空气必须降温后才能使用,因此要消耗大量的电能驱动循环冷却水、制造低温冷冻水来给压缩空气降温。而在此过程中被冷却掉的热量有约50%是60 C以上常 1绪论 活塞式压缩机设计是装控专业课程设计的主要方向之一。设计题目主要以排气量小于3m3/min的微型或小型角度式空气压缩机为主。 用于提供压缩空气的角度式空气压缩机包括V型、W型、S型等结构型式,主要分为单级和两级压缩两大类,润滑方式分有油润滑和无油润滑,冷却方式主要为风冷,气阀型式主要为舌簧阀。目前市场上通用的排气压力系列有0.4MPa、0.7 MPa、1.0 MPa、1.25 MPa、2.5MPa五档。 设计计算内容主要包括分为热力学设计、动力学设计和结构设计三部分。 热力学设计主要是确定压缩机的结构方案,确定热力学参数和主要结构参数和气缸直径等。热力学设计中参数选择是否合理,是否符合工程实际极为关键,选择必须要有据可依。设计过程中部分参数可能需要反复修正计算才能获得比较满意的结果。 动力学计算的主要任务是确定飞轮矩和平衡惯性力。课程设计中主要完成飞轮矩确定。惯性力平衡只要求明了目的、方法和可能的结果,不做计算。 结构设计内容为主要为活塞、气缸、连杆、曲轴等主要零部件的简要结构设计和设计图绘制。 设计时间为三周。 2热力学计算示例 热力学计算目的:压缩机的热力计算,是根据气体压力、容积和温度之间存在的热力学关系,结合压缩机的具体特性和使用要求而进行的,其目的是确定压缩机的结构型式、合理的热力参数(各级的吸排气温度、压力、功耗等)和合理的结构参数(活塞行程、曲轴转速和气缸直径等),为动力学计算和零部件结构设计提供依据。 2.1 设计参数 设计题目: 设计参数: 压缩介质:空气排气量:3m3/min 吸气压力:0.1MPa 吸气温度:20℃ 排气压力:0.4MPa、0.7MPa、1.0MPa、1.25MPa和2.5MPa 排气温度:一级压缩时排气温度≤200℃; 两级压缩时各级排气温度≤180℃。 气阀型式:舌簧阀 离心压缩机防喘振曲线计算 为防止离心压缩机发生喘振,保证离心式压缩机安全平稳的 运行,对其进行防喘振的控制成为必要,而防喘振控制的基础即 为喘振曲线的计算[1] 。 1离心式压缩机喘振特性曲线概述 喘振曲线的绘制是以压比为纵坐标,以流量为横坐标,在不 同转速下进行绘制,得到一系列曲线,这些曲线的临界运行点即 为喘振线。 获得离心压缩机喘振线的方法有两种,一种是直接通过实验方法测得。第二种是通过离心压缩机的特性曲线,改变转速,计算在各个转速下的压比与流量值,再进行多项式的拟合,得到最终的喘振曲线。本文采用第二种方法。 2离心式压缩机性能曲线的确定方法 离心式压缩机性能曲线的确定方法一般有以下三种。第一种,通过压缩机的现场调试,改变转速,实际测得在各个转速下的压缩机的相应参数,将这些特性参数进行拟合,进而得到压缩机的性能曲线。第二种,根据离心压缩机厂家提供的理想性能曲线,结合现场的环境与运行条件,进行换算,得到压缩机的性能曲线。第三种,通过离心压缩机厂家提供的设计转速下的压缩机性能曲线相关参数。通过改变转速,运用相似原理,分别计算在相应点下的压比、流量等参数值,将这些参数进行多项式的拟合即可得到在不同转速下压缩机的性能曲线。 以一台10X 104Nm3/d的压缩机性能曲线相关参数为例,压 缩机在设计转速上的5 个不同点a、b、c 、d、e 的设计参数如下表1 所示。 如果转速改变,则得到的新的对应点数值就能组成一条新的转速下的性能曲线。 式中:Qn—质量流量(kg/h );Q—体积流量(m3/h);n— 压缩机的设计转速(r/min );v—气体比体积(m3/kg);Rg— 气体常数;m—多变指数;P1—进口压力(MPag ; P2-出口压 力(MPag ;T1—进口温度(K; T2—出口温度(K); 经过换算,即可得到在转速分别为10300r/min 、10200r/min 、9800r/min 、9300r/min 、8060r/min 、7170r/min 时性能曲线 a、b、c、d、e 这5 个点的性能参数。用最小二乘法进行多项式的拟合,可以得到不同转速下的压缩机性能曲线如下图1 所示。 3离心式压缩机喘振曲线的确定方法 确定离心压缩机的性能曲线后,取喘振的表达式£ =a2+bQ+C 根据各转速下性能曲线的表达式就可以计算出对应转速下的喘振点。将这些喘振点利用最小二乘法多项式拟合,可得到喘振曲线,并得出 a=11.543 X 10-8 , b=-0.002 , c=8.617。 4离心式压缩机防喘振曲线的绘制方法 为保障压缩机的安全稳定运行,必须通过控制的方法使运行的管网流量控制在某一安全的范围内,因此,需要设定一条喘振 控制线,保障管网中流量发生变化时,压缩机还能保证稳定运行,通常是将喘振线右移5%6- 8%的流量,当流量过剩时,往往通过 放空或者打回流的方式保证压缩机的安全运行。 5离心式压缩机防喘振措施 目前常采用的有以下两类。一是在压缩机的结构设计上,通过改变叶轮、扩压器等关键部件的结构,扩大压缩机的稳定运行工况的范围。二是通过改变管网的特性,改变压缩机与管网的稳定运行工况点。 第二种方法是通常采取相应的防喘振措施。常采用喘振的被动控制方法与喘振的主动控制方法[2] 。喘振的被动控制方法包括固定极限流量法与可变极限流量法。固定极限流量方法是使压缩机的流量始终大于发生喘振的极限流量值,若大于此极限值,则采取打回流或者放空等方式,使压缩机 第一部分热力计算一、初始条件 1.排气量:Q N=20Nm3/min 2.压缩介质:天然气 (气体组分:CH 4:94%;CO 2 :%;N 2 :%;C 2 H 6 :%) 3.相对湿度:ψ=100% 4.吸入压力:P S0= MPa(绝对压力) 5.排出压力:P d 0= MPa(绝对压力) 6.大气压力: P0 = MPa(绝对压力) 7.吸入温度:t S0=35℃(T S0=308°K) 8.排气温度: t d0=45℃(T d0=318°K) 9.压缩机转速: n=740rpm 10.压缩机行程: S=120mm 11.压缩机结构型式: D型 12.压缩级数: 4级 13.原动机:低压隔爆异步电机,与压缩机直联 14.一级排气温度:≤130℃ 二、初步结构方案 三、初始条件换算(以下计算压力均为绝对压力) Q= Q N ×[P ×T S 0/(P S 0-ψ×P sa )×T ] 进气温度状态下的饱和蒸汽压为P sa = MPa P = T =273°K 其余参数详见初始条件。 Q= 20×[×308/(×)×273]=min 四、级数的选择和各级压力 要求为四级压缩 总压缩比ε0 =01 4S d P P =0.425.1 = ε10=ε20=ε30=ε40 =475.62= 求出各级名义压力如下表 计算各级排气温度查各组分气体绝热指数如下: CH 4: 94% K=; CO 2: % K= N 2: % K= ; C 2H 6: % K= 11-K =∑1r i -Ki =11.3080.94- +1.310.00467- +11.40.04019- +1 1.1930.01514- = 得K1=K2=K3=K4= 一级进气温度t S1=35℃,考虑回冷不完善,二三四级进气温度取t S2= 六、 计算各级排气系数 λH =λV λP λT λg 1. 容积系数λV (1) 相对余隙容积a ,取a 1=;a 2=;a 3=;a 4= (2) 膨胀过程的多变指数m , m 1=1+(K-1)=1+= m 2=1+(K-1)=1+= 离心式压缩机的工作原理是什么,为什么离心式压缩机要有 那么高的转速? 答:离心式压缩机用于压缩气体的主要工作部件是高速旋转的叶轮和通流面积逐渐增加的扩 压器。简而言之,离心式压缩机的工作原理是通过叶轮对气体作功,在叶轮和扩压器的流道内, 利用离心升压作用和降速扩压作用,将机械能转换为气体压力能的。 更通俗地说,气体在流过离心式压缩机的叶轮时,高速旋转的叶轮使气体在离心力的作用下, 一方面压力有所提高,另一方面速度也极大增加,即离心式压缩机通过叶轮首先将原动机的机械 能转变为气体的静压能和动能。此后,气体在流经扩压器的通道时,流道截面逐渐增大,前面的 气体分子流速降低,后面的气体分子不断涌流向前,使气体的绝大部分动能又转变为静压能,也就是进一步起到增压的作用。 显然,叶轮对气体作功是气体压力得以升高的根本原因,而叶轮在单位时间内对单位质量气 体作功的多少是与叶轮外缘的圆周速度u2密切相关的:u2数值越大,叶轮对气体所作的功就越大。而u2与叶轮转速和叶轮的外径尺寸有如下关系: 式中 D2--叶轮外缘直径,m; n--叶轮转速,r/min。 因此,离心式压缩机之所以要有很高的转速,是因为: 1)对于尺寸一定的叶轮来说,转速n越高,气体获得的能量就越多,压力的提高也就越大; 2)对于相同的圆周速度(亦可谓相同的叶轮作功能力)来说,转速n越高,叶轮的直径就可以越小,从而压缩机的体积和重量也就越小; 3)由于离心式压缩机通过一个叶轮所能使气体提高的压力是有限的,单级压比(出口压力与进口压力之比)一般仅为 1.3~2.0。如果生产工艺所要求的气体压力较高,例如全低压空分设备 中离心式空气压缩机需要将空气压力由0.1MPa提高到0.6~0.7MPa,这就需要采用多级压缩。 那么,在叶轮尺寸确定之后,压缩机的转速越高,每一级的压比相应就越大,从而对于一定的总压比来说,压缩机的级数就可以减少。所以,在进行离心式压缩机的设计时,常常采用较高的转速。但是,随着转速的提高,叶轮的强度便成了一个突出的矛盾。目前,采用一般合金钢制造的 闭式叶轮,其圆周速度多在300m/s以下。 另外,对于容量较小的离心式压缩机而言,由于风量较小,叶轮直径也较小,可采用较高 的转速;而容量较大的压缩机,由于叶轮直径较大,相应地转速也应低一些。例如,为国产3200m3/h 2热力学计算 2.1初步确定各级排气压力和排气温度 2.1.1 初步确定各级压力 本课题所设计的压缩机为单级压缩 贝吸气压力:P s=0.1Mpa 排气压力:P d=0.8Mpa 多级压缩过程中,常取各级压力比相等,这样各级消耗的功相等,而压缩机的总耗功也最小。各级压力比按下式确定。 z T (2-1 ) i 式中:i —任意级的压力比; t —总压力比; z —级数。 总压力比:t = 0.8/0.仁8 各级压力比:i8 2.83 压缩机可能要在超过规定的排气压力值下工作,或者所用的调解方式(如余 隙容积调节和部分行程调节)要引起末级压力比上升而造成末级气缸温度过高,末级压力比值取得较低,可按下式选取: i (0.9 ?0.75) —七(2-2 ) 则各级压力比:2=2.12?2.55=2.5 1=3.2 各级名义进、排气压力及压力比已经调整后列表如下 表2-1 各级名义进、排气压力及压力比 2.1.2 初步确定各级排气温度 各级排气温度按下式计算: n 1 T d T s 了 (2-3) 式中:T d —级的排气温度,K ; T s —级的吸气温度,K ; n —压缩过程指数。 在实际压缩机中,压缩过程指数可按以下经验数据选取。 对于大、中型压缩机:n k 对于微、小型空气压缩机:n (0.9~0.98)k 空气绝热指数 k =1.4,则 n (0.9 ~ 0.98)k (1.26 ~ 1.372),取 n =1.30 各级名义排气温度计算结果列表如下。 一级的吸气温度 T s1=21°C+273=294( K ) 1.3 1 023 一级的排气温度T d1 = T s1 厂 294 3 2 382(K) 二级的吸气温度 T S 2=40°C+273=313( K ) 1.3 1 二级的排气温度:T S 2 厂 313 2 5. 471(K)=386(K) 2.2 确定各级的进、排气系数 2.2.1 计算容积系数v 占据,而对气缸容积利用率产生的影响 (2-4) 式中: V —容积系数; —相对余隙容积; — 压力比。 各级膨胀过程指数m 按下表计算 容积系数是由于气缸存在余隙容积, 使气缸工作容积的部分容积被膨胀气体 1) 离心式压缩机 离心式压缩机第三章离心式压缩机 3.1 离心式压缩机概述 3.2 基本方程式 3.3 级内的各种流量损失 3.4 多级压缩 3.5 功率与效率 3.6 性能与调节 3.7 相似理论的应用 3.8 主要零部件及辅助系统 3.9 安全可靠性 3.10 选型 3.1 离心式压缩机概述 3.1.1 发展概况 3.1.2 工作原理 3.1.3 工作过程与典型结构 3.1.4 级的结构与关键截面 3.1.5 离心压缩机特点 3.1.6 适用范围 3.1.1 发展概况 离心式压缩机是透平式压缩机的一种.早期只用于压缩空气,并且只用于低,中压力及气量很大的场合.目前离心式压缩机可用来压缩和输送化工生产中的多种气体.它具有:处理量大,体积小,结构简单,运转平稳,维修方便以及气体不受污染等特点. 随着气体动力学的研究,使得离心式压缩机的效率不断提高;又由于高压密封,小流量窄叶轮的加工和多油楔轴承等技术关键的研制成功,解决了离心压缩机向高压力,宽流量范围发展的一系列问题,使离心压缩机的应用范围大为扩展,以致在许多场合可以取代往复活塞式压缩机. 3.1.2 工作原理 一般说来,提高气体压力的主要目标就是增加单位容积内气体分子的数量,也就是缩 短气体分子与分子间的距离.达到这个目标可采用的方法有: 1,用挤压元件来挤压气体的容积式压缩方法(如活塞式); 2,用气体动力学的方法,即利用机器的作功元件(高速回转的叶轮)对气体作功,使气体在离心力场中压力得到提高,同时动能也大为增加,随后在扩压流道中流动时这部分动能又转变成静压能,而使气体压力进一步提高,这就是离心式压缩机的工作原理或增压原理. 3.1.3 工作过程与典型结构 1-吸入室; 2-轴; 3-叶轮; 4-固定部件; 5-机壳; 6-轴端密封; 7-轴承; 8-排气蜗室; 离心压缩机 转子:转轴,固定在轴上的叶轮,轴套,联轴节及平衡盘等. 定子:气缸,其上的各种隔板以及轴承等零部件,如扩压器,弯道,回流器,蜗壳,吸气室. 驱动机 转子高速回转 叶轮入口产生负压(吸气) 气体在流道中扩压 气体连续从排气口排出 气体的流动过程是: 组成 离心式压缩机常用术语: 级: 由一个叶轮与其相配合的固定元件所构成 段: 以中间冷却器作为分段的标志,如前所述,气流在第三级后被引出冷却,故它为二段压缩. 1.半封闭活塞式压缩机,中温工况。气缸数i=2,气缸直径D=60mm 活塞行程S=50mm相对余隙容积 c=2.5%,转速n=1440r/min。 解:循环的p-h图如图所示, 图上标注了各状态点。 查表可知:14=-6.7 13=48.9 ,11=18.3。 占 八、、t/ p/kPa v/(m3/kg) h/(kJ/kg) 比熵 s/[kJ/(kg. )] 1 18.3 397.6 0.065876 420.283 1.8245 2 1893.8 465.009 1.8245 3 48.9 1893.8 261.727 4 -6.7 397.6 261.727 点1、2、3、4的部分参数 见表见下表。 1 V 1-[C (B )m 1] 1 P o 式中:c 的经验取值约在1.5%-6%取平均值c=0.0375 ; m 的在氨压缩机的围是1.10-1.15,取平均值1.125 ; ② 压力系数 V 1-卫 1 0.04 0.96 P s0 式中:对于氨压缩机,一般 ,取=0.04 ③ 温度系数T 1 0.。375[(黑严 1] 0. 8873 根据蒸发温度和冷凝温度查表知 T 0.79 ④泄漏系数1 般推荐1 0.97 -0.99 取 1=0.975 故容积效率V 0.8873 0.96 0.79 0.975 0.6561 (5) 实际质量输气量q ma q ma V q Vt °. 6561 24 ? 427 kg/h 0.065876 243.2837 kg/h (6) 实际制冷量 q ma q 0m 243.2837 158.446 3600 3600 10.7076kW (7) 离心式压缩机的热力计算 #include 压缩机的热力性能和计算

压缩机热力计算(苍松书屋)

离心压缩机练习题

关于压缩机热力学计算

蒸气压缩式热泵热力计算报告

D~5.72~3~250天然气压缩机~计算书

如何根据压缩机的制冷量计算冷凝器及蒸发器的面积

第二章往复式压缩机热力学基础

离心压缩机基础知识

离心压缩机余热回收工程技术方案教材

2013压缩机课程设计指导书(热力学与动力学)

离心压缩机防喘振曲线计算-最新文档资料

D天然气压缩机计算书

离心式压缩机工作原理

关于压缩机热力学计算

离心机知识和压缩级选型计算

压缩机热力计算

离心式压缩机的热力计算(C++)