热引发的苯乙烯单体聚合用连续反应釜的设计4500吨聚苯乙烯/年

1.设计方案简介

1.1聚苯乙烯的生产方法

苯乙烯为无色或微黄色易燃液体。有芳香气味和强折射性。不溶于水,溶于乙醇、乙醚、丙酮、二硫化碳等有机溶剂。苯乙烯的熔点为-30.6℃,相对密度为0.9019,沸点为145.2℃,折射率1.5463,闪点为31℃,临界温度为373℃,临界压力为4.1MPa。闪点是指可燃性液体表面上的蒸汽和空气的混合物与火接触而初次发生闪光时的温度。临界温度是该物质可能被液化的最高温度。临界压力是指在临界温度时使气体液化所需要的最小压力。

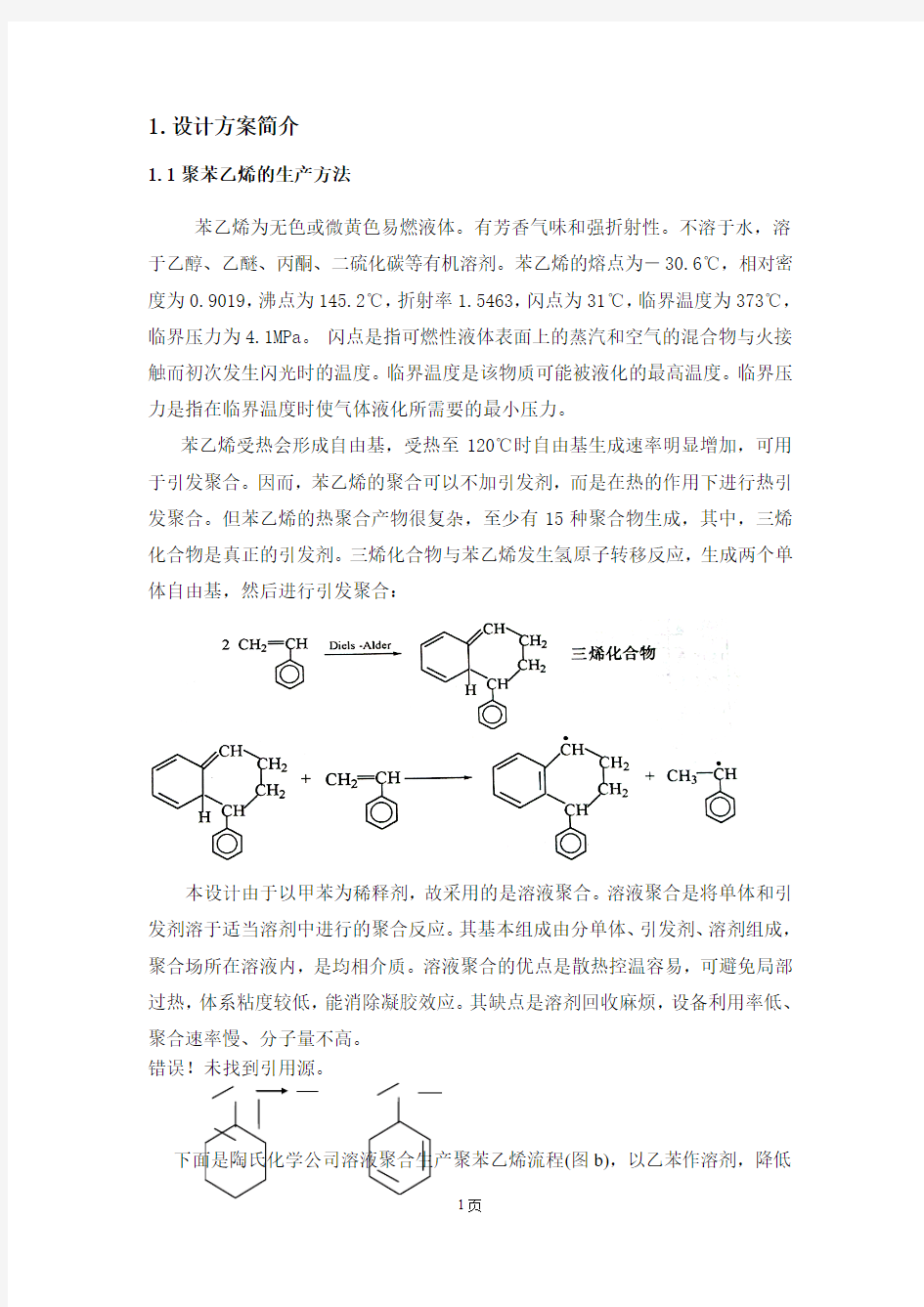

苯乙烯受热会形成自由基,受热至120℃时自由基生成速率明显增加,可用于引发聚合。因而,苯乙烯的聚合可以不加引发剂,而是在热的作用下进行热引发聚合。但苯乙烯的热聚合产物很复杂,至少有15种聚合物生成,其中,三烯化合物是真正的引发剂。三烯化合物与苯乙烯发生氢原子转移反应,生成两个单体自由基,然后进行引发聚合:

本设计由于以甲苯为稀释剂,故采用的是溶液聚合。溶液聚合是将单体和引发剂溶于适当溶剂中进行的聚合反应。其基本组成由分单体、引发剂、溶剂组成,聚合场所在溶液内,是均相介质。溶液聚合的优点是散热控温容易,可避免局部过热,体系粘度较低,能消除凝胶效应。其缺点是溶剂回收麻烦,设备利用率低、聚合速率慢、分子量不高。

错误!未找到引用源。

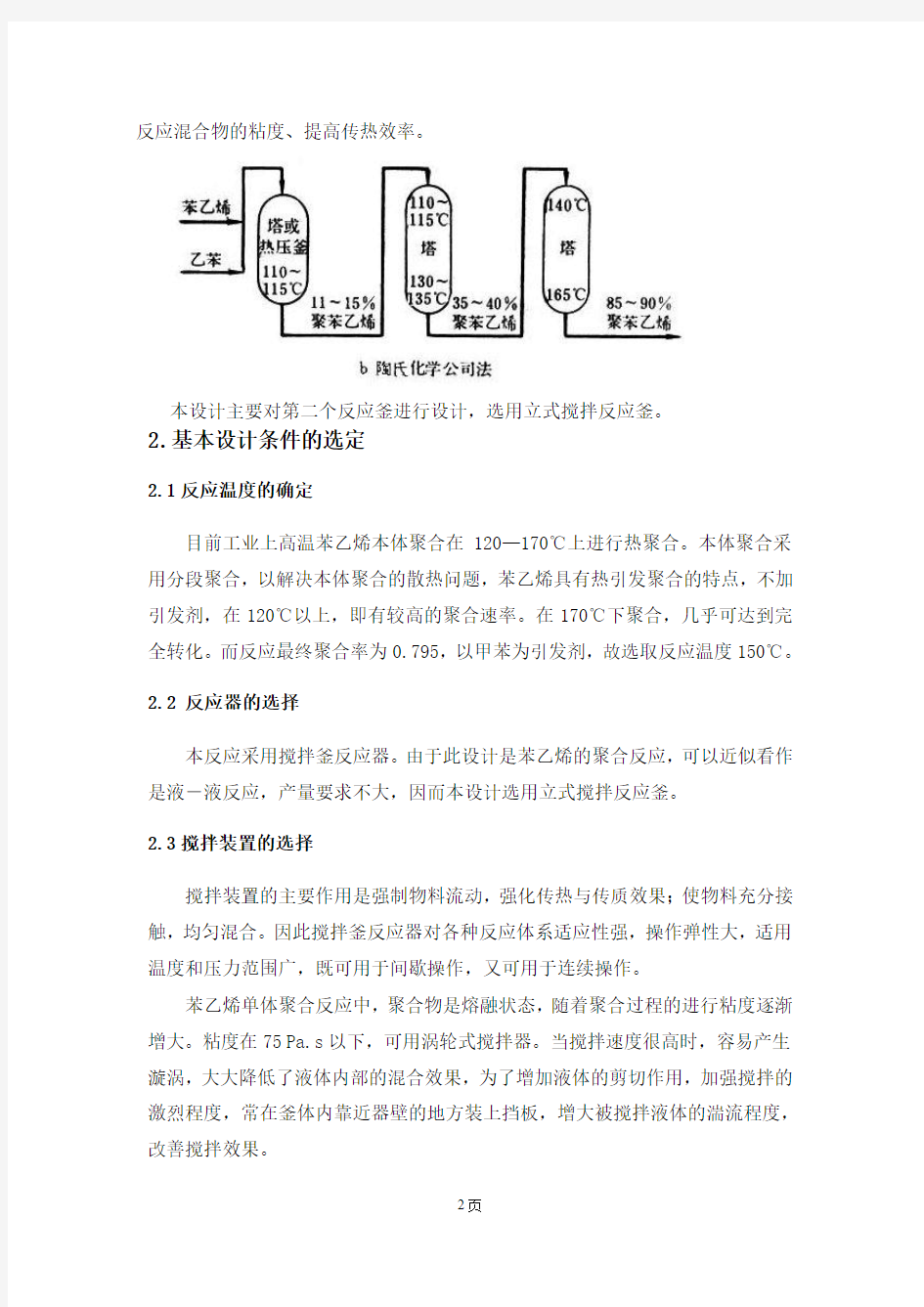

下面是陶氏化学公司溶液聚合生产聚苯乙烯流程(图b),以乙苯作溶剂,降低

反应混合物的粘度、提高传热效率。

本设计主要对第二个反应釜进行设计,选用立式搅拌反应釜。

2.基本设计条件的选定

2.1反应温度的确定

目前工业上高温苯乙烯本体聚合在120—170℃上进行热聚合。本体聚合采用分段聚合,以解决本体聚合的散热问题,苯乙烯具有热引发聚合的特点,不加引发剂,在120℃以上,即有较高的聚合速率。在170℃下聚合,几乎可达到完全转化。而反应最终聚合率为0.795,以甲苯为引发剂,故选取反应温度150℃。

2.2 反应器的选择

本反应采用搅拌釜反应器。由于此设计是苯乙烯的聚合反应,可以近似看作是液-液反应,产量要求不大,因而本设计选用立式搅拌反应釜。

2.3搅拌装置的选择

搅拌装置的主要作用是强制物料流动,强化传热与传质效果;使物料充分接触,均匀混合。因此搅拌釜反应器对各种反应体系适应性强,操作弹性大,适用温度和压力范围广,既可用于间歇操作,又可用于连续操作。

苯乙烯单体聚合反应中,聚合物是熔融状态,随着聚合过程的进行粘度逐渐增大。粘度在75 Pa.s以下,可用涡轮式搅拌器。当搅拌速度很高时,容易产生漩涡,大大降低了液体内部的混合效果,为了增加液体的剪切作用,加强搅拌的激烈程度,常在釜体内靠近器壁的地方装上挡板,增大被搅拌液体的湍流程度,改善搅拌效果。

2.4换热装置的选择

搅拌反应锅大多设有传热装置,以满足加热或冷却的需要。本设计是放热反应,因此传热装置是用于冷却。传热方式、传热结构形式和传热剂的选择主要决定于所需控制的温度的高低、反应热的大小、传热速度的快慢和工艺的要求等。选用在反应釜外设置供加热用的夹套传热装置。夹套传热的优点是结构简单,耐腐蚀,适应性强。夹套高度应高于液面高度,以便于提供最大的传热面积。

当传热速率要求不高和传热剂的工作压力较低时,通常使用夹套传热结构。当夹套内转热剂的压力大于0.6MPa时,夹套必须采用加强措施。当传热面积需要很大时则一般选用蛇管传热设备,设备的确定需要根据计算传热的结果来确定。

2.5聚合工艺流程图

3.物料衡算

料

斗

去包装

造粒机

挤压机

添加剂

溶剂和单体去精制

循环使用

脱

出

挥

发

物

塔

聚合反应器

苯乙烯

聚苯乙烯年生产量6500吨/年,每年工作330天,苯乙烯单体聚合一般采用4到5级反应釜进行反应,反应最终聚合率为79.5%,反应液最终聚合物的质量分数为70%,以甲苯为稀释剂,在反应液中质量分数为12%,则苯乙烯的质量分数为88%,物料衡算有: 苯乙烯每天需投入量:kg

G A 06.24776795.0/)330

1000

6500(

=?=

物料每天的投入总量:kg G G A D 62.28154)12.01/(06.2477688.0/=-== 甲苯每天投入的总量:kg G G G A D B 56.337806.2477662.28154=-=-=

4.反应釜体的设计

由于温度、溶剂、搅拌速度、搅拌时间等影响,聚合物的聚合度不同,由150℃下,苯乙烯的聚合度大概为1200,本操作反应属于溶液聚合的一级反应。 4.1反应釜体积的计算 4.1.1反应时间的确定

热引发的苯乙烯单体聚合的反应级数一般认为是一级或二级反应,本设计采用一级引发的机理计算。由一级反应的反应速度常数与温度的关系图查得反应温度为150℃下k=0.441

-h ,计算反应时间τ有:

)1(k 20A A A A x c kc r -== h

x k x x r x x c A A A A

A A A 26.1)

646.01(44.045.0646.0)

1()

(212120=-?-=

--=

-=

τ

4.1.2 反应物料的体积计算

由密度与温度的关系图查得,反应温度为150℃下反应液的密度ρ=833 k g/ m 3,计算如下:

每天所需处理物料总体积:

3

348.33833

62

.28154m

G V D

D ≈==

=

ρ

每个设备每天能操作的批数:1926

.12424

==

=

τ

β

每小时所需处理物料总体积:3

41.124

3424

m V F D vo ==

=

物料体积:R V =31.7841.11.26m Fvo =?=τ

根据经验,装料系数一般取0.7~0.8之间,取?=0.75,求得

a V =

3

R

37.275

.078.1V m

==

?

4.2 反应釜尺寸的计算 4.2.1确定筒体内径

根据表2-1罐体长径比经验表,一般搅拌罐的液—液相物料H/i D =1~1.3,取H/i D =1.3

3

3337.23.144

m D D H D V i i i T =?=???

?

??≈

ππ

m

32.1D i = 圆整为 mm 1400D i =

4.2.2确定封头尺寸

椭圆封头选择标准件,其内径与筒体内径相同。参照《化工设备机械基础课

程设计指导书》的附录查找,筒体公称直径圆整为1400mm 时,3

封3977.0m V =,

mm

h 375封=

当封头公称直径DN mm 2000≤时,直边高度h 宜为25mm 曲边高度mm h 3501封=, 直边高度mm

h 252封=

mm

h 537封=

4.2.3确定罐体高度H 4.2.3.1确定筒体高度1H

1H =

m D V V i

02.14

.1785.03977.0237.2785.022

2

封

=??-=

?-

圆整为1H =1.1m

釜体实际高度为H=m h 85.1375.021.12H 封1=?+=+ 按圆整后的筒体高度修正实际的容积,则

3

3

2

3

2'

56.34

.1262.085.14

.1785.0262.04

m

D H D V i

i T

=?+??=+?=

π

反应器实际长径比:H /i D =1.85/1.4=1.32 最高液位高度max h =m

D V V h i

R 27.14

.1785.03977.078.1375.0785.02

2

封

封=?-+

=?-+

苯乙烯体积收缩系数:174.0-=ε

最低液位高度m

D V V h h i

R 07.14

.1785.03977

.078.1)174.01(375.0785.0)1(2

2

封

封min =?-?-+

=?-++

=ε

5. 搅拌装置的设计

5.1搅拌器的尺寸计算

在均相液体的混合中,此类体系对搅拌功能要求比较简单,以混合搅动功能为主,搅拌过程的主要控制因素是液体在反应器中的容积循环速率。湍流流动时最好加挡板。涡轮式搅拌浆具有较大的局部剪切作用和容积循环速率,所以对此类操作效果比较好。其中以直叶涡轮浆的前切作用最大,液滴分散程度最大。

当搅拌转速很高时,容易产生漩涡,大大降低了液体内部的混合效果。为了增加液体的剪切作用,加强搅拌的激烈程度,常在釜体内靠近器壁的地方装上挡板。挡板的作用是可以避免液体在旋转的搅拌轴中心形成液体凹陷的漩涡现象,增大被搅拌液体的湍动程度,将切线流动转变为轴向和径向流动,改善搅拌效果。安装了挡板后,在较小的搅拌转速下,就可以达到湍流的状态。但安装挡板后,流动阻力增加,搅拌功率增加。

本实验选择涡轮式,用六平片式涡轮, 轮径D/T =1/4;叶轮距器底高度D H j =;

叶片宽度W=1/10T ;叶片长度L=1/4D ;液深H/T=321

.14.1/85.1=(液深是器

径的1.321倍);挡板数=4;板宽T W b 10/1=。

5.2搅拌器的转速和功率计算

5.2.1转速的确定

搅拌器尺寸与转速的大小与搅拌目的及被搅拌物料的物性有关。例如,均相液相的混合与固体的溶解对转速的要求较低。而非均相液体的乳化或气相的分散则要求较高的转速。对黏度小的液体,搅拌器的作用范围较大,可用较小直径的搅拌叶。液体的黏度很高时,则搅拌器的有效作用范围变小,需要较大的搅拌器。 由于本设计选取六平片式涡轮搅拌器,u=2.5—6.5m/s ,取u=6.5m/s, D =1/4T =1.4/4=0.35 故转速 ()

min

/355/9.535

.014.35.6N r s r D

u ==?=

=

π

5.2.2搅拌器的校正

查附图4有反应液的粘度μ=0.72 Pa.s

18.83672

.08339.535

.02

2

=??=

=

μ

ρN D R e

根据几何条件,六平叶片涡轮,4块宽度为0.1的挡板,D/T=1/3, D H j =,W=1/5D , H=T

Wb=1/10T L=1/4D ,查曲线6与Re 值的对应的1.4==ΦNp 校正D/T 的影响:

kw T

D T D N

N

P

p 72.533.04

.1/35.01.42

.12

.11

21

=???

?

???=??????

???????????? ??????

??=--

校正液深:

kw T

H T H N N

P P 57.5956

.072.56

.06

.0121

2

=?=??????

?

??????????? ?????? ??=

校正叶轮数目影响

H/T ?1.25时,用一个叶轮,叶轮间距S=H/3;H=1.025T ;

则27

.14

13956.0/==

T

T

D S

查文献得:

,03.12

1=P p N

N 所以kw

N

P 74.557.503.11

=?=

5.2.3搅拌器的功率计算

搅拌轴的功率Pa 由上面计算有D=1/4T=1.4/4=0.35m ,转速N=5.9r/s ,

kw Np 1.4= 3

/833m

kg =ρ

kw

w D

N

N Pa P 16.51016.535.09.583374.53

5

3

5

3

=?=???=??=ρ

5.3电机的功率和减速机的选择 5.3.1电机的功率

传

电机

ηm

a P P P +=

根据5.2.3确定电动机功率Pa. 搅拌轴密封所消耗的功率(Pm/KW),密封装置主要有填料密封和机械密封两种形式,当选用填料密封时Pm=10%~15%Pa,选Pm=12%Pa,η的范围为0.8~0.95,取0.85计算.

kw P P P m

a 8.685

.016

.512.016.5传

电机=?+=

+=

η

5.3.2减速机的选择

由计算得出搅拌的公称输出轴转速为n=355r/min ,配电机功率为P=6.8kw ,可选用二级齿轮减速机

6.夹套的设计

6.1 热量衡算

热量衡算按照能量守恒定律,传热设备的热量衡算由下式计算:

654321Q Q Q Q Q Q ++=++

Q 1—物料带入设备的热量,kJ

Q 2—加热剂或者冷却剂传递的热量(加热剂加入热量为“+”,冷却剂吸收热量为

“─”),kJ

Q 3—过程的热效应(放热为“+”,吸热为“─”,与热焓符号正好相反),kJ Q 4—离开设备物料带走的热量,kJ Q 5—设备各部件所消耗的热量,kJ Q 6—设备的热损失,kJ

要计算传热设备的热负荷,就是要求出其中Q 2的值。以下分别计算各部分的热量。一般以进料温度作为基准计算比较方便。

)()041t t

c G Q Q pi i -=

∑

Q 5 和Q 6是在反应过程中热量的损失,在工业上一般估计Q 5 +Q 6=15% Q 2 热平衡式整理为:85

.0342Q Q Q -=

(1)计算3Q

p r Q Q Q +=3

其中A

A

r M

G Q 1000=

,查图,在150℃下反应液的聚合反应热

mol

kJ H A r /75)(=?-,有0r q =mol kJ H A r /75)(=?-。由于此聚合反应没有

发生物料状态变化热效应,故所产生的物理热效应可以忽略不计,即0=p Q ,有

kJ

q M

G Q Q r A

A

r 7

31015.175104

646

.006.2477610001000?=???=

=

=

(2)计算4Q

()04t t

c G Q pi i -=

∑

因为物料先预热到80℃才进料,故取基准温度=0t 80℃,查表知在150℃时,反应液的比热容Cp =2.1kJ/(kg.k),有

kJ t t

C G Q pi i 6

041014.4)80150(1.262.81542)(?=-??=-=

∑

(3) 计算2Q

kJ Q Q Q 6

7

6

3421066.885

.010

15.110

14.485

.0?-=?-?=

-=

(反应为放热反

应,故须采用冷却水冷却)

6.2总传热系数K 的确定

反应器是进行化学反应的设备,化学反应过程常伴有放热或者吸热反应,为了维持最佳的反应温度,反应器中必须设置传热装置。一般的搅拌釜是在釜体的内部或外部设置供加热或冷却用的传热装置,通常为釜体外部夹套或釜内蛇管。 夹套为传热装置

夹套一般由普通碳钢制备,它是套在反应器筒外能形成密封空间的容器,既简单又方便。为了强化传热,在夹套内常采用螺旋导流板。夹套筒器身的间距视容器公称直径的大小采用不同的数值,一般为25~100 mm 。夹套的高度取决于工艺要求的传热面积,但一般不能低于料液的高度,应比液面高度高出50~100 mm ,以保证传热。通常加套内的压力不能超过1000 kPa ,夹套传热的优点是结构简单,耐腐蚀,适应性强。但是传热效率不太高。

计算K 值的基准面积,习惯上常用设备的外表面积A o ,当A o /A i <2时近似按平壁计算,即A i ≈A m ≈A o 。在计算给热系数α不考虑锅壁厚度的影响。

Z

R K ++

?+

?=

λ

δ夹套

锅内

111

式中 K —总传热系数,w/m 2·℃

α------给热系数,w/m 2·℃; R z ------污垢热阻,m 2·℃/w ; δ-------反应器壁厚,m ;

λ-------设备壁导热系数,w/m ·℃。 (1) 污垢热阻

污垢热阻通常采用经验值,常用污垢热阻大致范围如表所示。

表 热交换表面垢层系数R z

载热体 流速<1 m/s 流速> 1 m/s 载热体 流速< 1 m/s 水<50℃ 煤气 0.002 井水 0.0002 0.0002 空气 0.0001 河水 0.0001~0.0006

0.0002~0.0004

有机蒸汽 0.0001 硬水 0.0006

0.0006

有机液体 0.0002

蒸馏水 0.0001 0.0001 纯水蒸气 0 软化水 0.0002 0.0001 带油水蒸气 0.0002 水>50℃ 冷却剂 0.0002 井水

0.0004

0.0004

盐溶液

0.0002

河水 0.0006~0.0008

0.0004~0.0006

锅炉燃料 0.001 硬水 0.001

0.001

机油 0.0002 蒸馏水 0.0001 0.0001 植物油

0.0006

软化水

0.0002

0.0002

(2)传热系数的确定 ?. 釜侧的传热膜系数

可采用如下的关联式求取。

()()

c

s b

a

锅Pr Res

J D ??

?

? ??=μμλ

α D —锅的直径,m

λ—流体的导热系数,W/(m·K ) n —搅拌转速,s -1 d —搅拌浆直径,m ρ—流体密度,kg/m 3

μ,μs —流体及其器壁上的黏度Pa·s

常数J 、a 、b 、c 的值与搅拌器型式、Res 的范围、锅内有无挡板、反应锅几何形状等因素有关。见下表。

搅拌器形式 Res 值范围 挡板 J a b c 浆式 300~4x105 无 0.36 0.67 0.33 0.14 20~400 有或者无 0.415 0.67 0.33 0.24 涡轮 <400 >400 有或无 无 0.54 0.74 0.67 0.67 0.33 0.33 0.14 0.14 推进式 200~400

有 0.73 0.65 0.33 0.24 无 0.54 0.67 0.25 0.14 锚式 30~300 无 1.00 0.50 0.33 0.13 300~4000 无

0.38 0.67 0.33 0.13

查文献有聚乙烯的导热系数λ=0.17W/(m. ℃) ,在反应温度下反应液的粘度μ=0.72 Pa.s. 则有以下计算

400

2.83672

.0833

35

.09.5Re 2

2

>=??=

=

μ

ρnd

1

.894817

.02

7.010

1.2Pr 3

=??=

=

λ

μp c

常数J 、a 、b 、c 的值与搅拌器型式、Res 的范围、锅内有无挡板、反应锅几

何形状等因素有关。由于本设计选取涡轮式搅拌器,有挡板,所以 J=0.74 a=0.67 b=0.33 c=0.14

()()c

s b a 锅Pr Res J D ???

?

??=μμλ

α 即

()

()

0.14

s 0.33

0.67

锅Pr Res 0.7417

.04

.1???

? ???=?μμα 其中μ=μs

解得)/(95.6312

锅内k m

w ?=?

Π.夹套内的传热膜系数

由于该聚合反应是放热反应,需冷却,故夹套内通的是冷水,则可采用如下的关联式:

Re<4400时:1

.05

.02.0夹400

T

d u

e

?=α w/(m 2·k)

u ------水在夹套内流速,m/s , d e ------夹套的当量直径,m 。

ΔT —夹套壁温与水温间的温度差,K 。 Re>3600时: 0.2

e

8.0夹d u

9300

=α w/(m 2·k)

本夹套操作反应设置通冷却水的入口温度为20℃,出口为50℃,则定性温度是 (20+50)/2=35℃

查文献有夹套内水的物性数据是:

3

/95.993m kg =ρ

)/(17.0k m w ?=λ

s Pa ??=-410224.7μ

s 1m/u =

()

m L

A

d 20.02401.04.144.145.1442

2=?+????

?

?

??-

??=

=

πππ

夹套直径(Dj =Di + 100 = 1400 +100 = 1500mm )

所以

3600

27518010

224.795.993120.0Re 4

>=???=

=

-μ

ρu d e

故5.1283120

.01

9300d

u 9300

2

.08

.00.2e

8.0夹=?

==α

设置反应釜的壁厚为m mm 401.041==δ 反应釜的材料为铸铁,则有导热系数)/(8.62k m w ?=λ 取垢层阻力Rz=0.0004(井水) 则总传热系数有:

)

/(96.2410004

.08

.62401.05

.12831195

.13611

111

2

夹套

锅内

C m w R K Z

??=+++

=

++

?+

?=

λ

δ

6.3载热体的消耗量和传热面积的计算 6.3.1载热体的消耗量

要达到等温操作,则载热体带出热量应等于热量衡算式中的Q 2

对于连续釜式反应器,在进行热量衡算时是以每天处理的物料量为基准,在计算传热面积时是以小时为基准。

()ατ

进出2

t -=

t c Q G p

c p ------载热体的热容,kJ/(kg ·℃)

α------每天生产的次数, τ------反应时间,h

夹套的冷却水入口温度20℃,出口温度50℃,根据文献有冷却水的比热容

Cp=4.174KJ/(kg.K)

故()kJ t c Q G p 8.28886

2.119)2050(174.410

668.t 6

进出2

-=??-??-=

-=

ατ

6.3.2 传热面积的计算

对于连续釜式反应器,在进行热量衡算时是以每天处理的物料量为基准,在计算传热面积时是以小时为基准。

h kJ t

Q q /106.-326

.1191066.8-5

6

22?=??=

?=α C t T t T t T t T t m ?=-----=

-----=

?43.41150

15002150ln

)

50150()02150(ln

)

()(2

2112211

2

3

5

2 0.74

3.41196.241360010

10

6.3m

t K q F m

=????=

??=

6.4 夹套几何尺寸的计算

6.4.1 夹套直径Dj 的计算

D j 可根据罐体内径按表2-12推荐的数据选取。夹套封头根据夹套直径及所选封头形式按标准选取。

表2-12夹套直径D j 与罐体直径D j 的关系(mm ) D i 500~600 700~1800 2000~3000 D j

Di+50

Di+100

Di+200

本反应釜的公称直径Di =1400mm ,故 夹套直径Dj =Di +100 =1400+100=1500mm 6.4.2 夹套高度H j 的计算

主要决定于传热面积A h 的要求,且一般不低于液面高度,以保证充分传热。

此时可按1m

封头

V V V H a j ->

φ

V a —工艺计算给定容积,m 3 V 封头—罐体下封头容积,m 3 V 1m —1m 高筒体容积,m 3 φ—装料系数,可取0.6~0.85

m

V V H

a j

0.90539

.13977

.037.275.0V 1m

封头

=-?=

->

φ(取装料系数75.0=?)

故取j H =1.2m ,夹套筒体高度H=1.0+0.375=1.58m

查文献有反应釜时mm D N 0041=,有31539.1m V m = 2140.4m F m =,故有

2

1筒 5.284.4.21m

F H

F m

J

=?=?= 查表有2封2346.2m F =

所以2,2封筒0m .7F 7.51462346.25.28F =>=+=+m F 则换热装置只选用夹套就足够了。

7.设计结果一览表

年生产量:6500吨/年 反应物名称 苯乙烯 稀释剂名称

甲苯 未反应液密度

1ρ,kg/m 3

790

反应0.646时反应液的

密度32/m kg ,ρ

833

反应液比热容

P C ,

1

1

--??k

kg

kJ

2.1

反应速度常数k,1-h 0.44

反应液的粘度

s p a ?,μ

0.72

聚合反应热mol kJ q r /,0

75

反应釜体积

3

,m

V a

2.37 釜径mm D ,1 1400 釜体高度mm H , 1850 搅拌器功率kw P i , 4.58 夹套筒体高

mm

H ,

1580 电机功率kw P , 6.03 夹套高度j H mm 1200

搅拌器转速min /,r N 355

物料带入设备的热量1Q kJ 0

加热剂或者冷却剂传递的热量2Q KJ

6

10

66.8?-

过程的热效应

3Q ,kJ

6

10

15.1? 离开设备物料带走的热

4Q ,KJ

6

10

14.4?

每小时热负荷

2q kJ

5

10

6.3?-

载热体的消耗量G,

h kg /

-2888.8

总传热系数K

w/m 2

·℃

124.96

传热面积F,

2

m

7.0

8.设计参数

主要符号说明

符号 代表意义 符号

代表意义

ρ

反应物料的密度,kg/m 3 Cp 反应液的比热容,

kJ /(kg·K)

μ

物料的黏度,mPas

λ

反应液导热系数,W/(m ·°C ) G D 每天需处理的物料总重量,kg

V D

每天所需处理物料的总体积,

m 3

α 每天操作总批数 β 每锅每天操作批数

m 设备个数 V h 每小时需处理物料体积,m 3/h H 封

封头高度,m V a 反应器的体积,m 3

τ 反应时间,h x A 转化率,% u 冷却水流速,m/s k 反应速率常数 φ

设备装料系数 C A 反应液浓度, kmol/L D i 筒体和封头的内径,m V 封 封头容积,m 3 Va 搅拌设备体积容量,m 3 n 搅拌设备转速 ,r/s N p 功率准数 Re 叶轮雷诺数 Fr 弗鲁德准数 P 功率消耗,W g 重力加速度,m/s 2 N 叶轮转速,r/s D 叶轮直径,m μ 液体粘度,Pa ·S Φ

功率函数 T 筒体直径,m

W 叶轮叶片宽度,m Q 1 物料带入设备的热量,kJ Q 2 冷却剂传递的热量kJ Q 3 过程的热效应,kJ

Q 4 离开设备物料带走的热量,kJ Q 5 设备各部件所消耗的热量,kJ Q 6 设备的热损失,kJ Q r 化学反应热效应,kJ Q p 物理过程热效应,kJ 标准化学反应热,kJ/mol G A 参加化学反应的A 的质量,kg M A A 反应物的分子量 K 总传热系数,W/m 2

·℃ a 给热系数,W/m 2

·℃ R z 污垢热阻,m 2·℃/W δ 反应器壁厚,m λ 设备壁导热系数,W/m ·℃

d e 夹套的当量直径,m J a b c 给热系数确定所需的常数值

G

载热体的消耗量,kJ

F 传热面积,m 2 F 筒体 筒体的传热面积,m 3

F 封

封头的传热面积,m 2

m

V 1 为1米高筒体容积m m /3

9.后记

通过此次课程设计,使我们更加扎实的掌握了有关化工工艺学方面的知识,在设计过程中虽然遇到了一些问题,但经过一次又一次的思考,一遍又一遍的检查终于找出了原因所在,也暴露出了前期我在这方面的知识欠缺和经验不足。实践出真知,通过亲自动手制作,使我们掌握的知识不再是纸上谈兵。

在课程设计过程中,我们不断发现错误,不断改正,不断领悟,不断获取。最终,这次课程设计终于顺利完成了,在设计中遇到了很多问题,最后在老师的指导下,终于游逆而解。在今后社会的发展和学习实践过程中,一定要

不懈努力,不能遇到问题就想到要退缩,一定要不厌其烦的发现问题所在,然后一一进行解决,只有这样,才能成功的做成想做的事,才能在今后的道路上劈荆斩棘,而不是知难而退,那样永远不可能收获成功,收获喜悦,也永远不可能得到社会及他人对你的认可!

参考文献

【1】陈呁.聚合物合成工艺设计. 北京:化学工业出版社,2004

【2 】赵德仁主编.高聚物合成工艺学.北京:化学工业出版社,1997

【3】欧阳国恩.使用塑料材料学.北京:国防科技大学出版社,1991

【4 】龚云表,石安富.合成树脂与塑料手册.上海:上海科学技术出版社,1993 【5 】许长清等.合成树脂及塑料手册.北京:化学工业出版社,1991

【6 】王久芬主编.化工生产流程图解.北京:化学工业出版社,1992

【7 】钱知勉.塑料性能应用手册.上海:上海科学技术文献出版社,1987 【8】王久芬主编.高聚物合成工艺.北京:国防工业出版社,2008

【9】濮存恬.精细化工过程及设备.北京:化学工业出版社,1996

【10 】杨祖荣,刘丽英,刘伟.化工原理.北京:化学工业出版社,2004 【11】蔡纪宁,张秋翔,化工设备机械基础课程设计指导书,北京:中国石化出版社,2000

【12 】聂清德,化工设备设计,北京:化学工业出版社,1993

【13】王久芬主编.高分子化学.国防科工委“十五”规划教材.哈尔滨:哈尔滨工业大学出版社,2004

搅拌反应釜计算设计说明书

课程设计 设计题目搅拌式反应釜设计 学生姓名 学号 专业班级过程装备与控制工程 指导教师

“过程装备课程设计”任务书 设计者姓名:班级:学号: 指导老师:日期: 1.设计内容 设计一台夹套传热式带搅拌的反应釜 2.设计参数和技术特性指标 3.设计要求 (1)进行罐体和夹套设计计算;(2)选择接管、管法兰、设备法兰;(3)进行搅拌传动系统设计;(4)设计机架结构;(5)设计凸缘及选择轴封形式;(6)绘制配料反应釜的总装配图;(7)绘制皮带轮和传动轴的零件图 1罐体和夹套的设计 1.1 确定筒体内径

当反应釜容积V 小时,为使筒体内径不致太小,以便在顶盖上布置接管和传动装置,通常i 取小值,此次设计取i =1.1。 一般由工艺条件给定容积V 、筒体内径1D 按式4-1估算:得D=1084mm. 式中 V --工艺条件给定的容积,3m ; i ――长径比,1 1 H i D = (按照物料类型选取,见表4-2) 由附表4-1可以圆整1D =1100,一米高的容积1V 米=0.953m 1.2确定封头尺寸 椭圆封头选取标准件,其形式选取《化工设备机械基础课程设计指导书》图4-3,它的内径与筒体内径相同,釜体椭圆封头的容积由附表4-2 V 封=0.1983m ,(直边高度取50mm )。 1.3确定筒体高度 反应釜容积V 按照下封头和筒体两部分之容积之和计算。筒体高度由计算 H1==(2.2-0.198)/0.95=0.949m ,圆整高度1H =1000mm 。按圆整后的1H 修正实际容积由式 V=V1m ×H1+V 封=0.95×1.000+0.198=1.1483m 式中 V 封m --3封头容积,; 1V 米――一米高的容积3m /m 1H ――圆整后的高度,m 。 1.4夹套几何尺寸计算 夹套的结构尺寸要根据安装和工艺两方面的要求。夹套的内径2D 可根据内径1D 由

高温高压反应釜操作规程及注意事项

目录 1 装置简介 (2) 1.1 反应釜结构 (2) 1.2 技术参数 (2) 1.3 控制箱组成 (2) 1.4 控制箱工作原理 (4) 2 安装要求 (4) 3 操作步骤 (5) 3.1 检查工作 (5) 3.2 温度整定 (5) 3.3 实验步骤 (6) 4 安全注意事项 (7)

1 装置简介 该类型反应釜,适用于一定压力和温度下的化学反应的反应装置。与物料接触的零件均采用不锈钢耐腐蚀材料做成,能够满足多种物料在额定压力和额定温度范围内进行化学反应的要求,是进行各种化学反应试验的理想装置。 1.1 反应釜结构 本反应釜由反应容器、电加热炉、安全爆破片、针型阀、控制箱等部件组成。反应容器是由不锈钢制成的釜体和釜盖组成,釜体与釜盖采用法兰连接。 釜盖上设有压力表和爆破片,进气(液)阀,取样(出料)阀,冷却水管接头及测温铂电阻插口。爆破片一般在购买时已与用户定好使用压力,当用户使用中超过规定的压力时会发生爆破泄压,以保护其他承受部件的安全。加热电炉为螺旋形电热管,该电热管经缩管工艺将电阻丝固定在绝缘材料之中,绝缘性能好,使用寿命长。 本釜配带控制箱,控制箱中的温度仪与插入釜体中的测温铂电阻联接由PID 控制,从而实现温度的目标控制,控温精度达到±0.5%。 1.2 技术参数 公称容积35L 全容积40L 设计压力 2.5MPa 工作压力 1.5MPa 设计温度220℃工作温度200℃ 材质S31603 加热功率9 KW 加热方式油浴电加热控温精度±1℃ 1.3 控制箱组成 本控制仪为箱体结构,前面板装有智能温度控制仪(1)、通电工作计时表(2)、电加热电压表(3)、加热调压电位器(4)、电源开关(5)、夹套温度显示(6)。 后面板装有电源进线插座(7)、电加热输出接线端子(8)、测温铂电阻进线插座(9、10)、电源保险丝座(11)。

精细化工企业反应釜的安全技术措施(正式)

编订:__________________ 单位:__________________ 时间:__________________ 精细化工企业反应釜的安全技术措施(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-1927-19 精细化工企业反应釜的安全技术措 施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 精细化工生产企业有若干个主要生产车间和多个辅助车间,拥有反应釜和精馏塔若干台套。从整体上看,设备多,贮罐多,管网纵横密布;从结构上看,整个生产系统是由若干个生产单元组合而成。每个生产单元又是以一台或多台反应釜、冷凝器与精馏塔组合而成。 本文重点讨论单元系统中反应釜在操作过程中的安全技术措施,以液体物料输送和放热反应的一台常压反应釜和一个冷凝器作为最简单的操作单元,分析其可能产生的危险有害因素,制定相应的安全防范措施及突发事件的应急措施。 一、主要危险有害因素分析: 1、投料失误:进料速度过快、进料配比失控或

进料顺序错误,均有可能产生快速放热反应,如果冷却不能同步,形成热量积聚,造成物料局部受热分解,形成物料快速反应并产生大量危害气体发生爆炸事故。 2、管道泄漏:进料时,对于常压反应,如果放空管未打开,此时用泵向釜内输送液体物料时,釜内易形成正压,易引起物料管连接处崩裂,物料外泄造成人身伤害的灼伤事故。卸料时,如果釜内物料在没有冷却到规定温度时(一般要求是50℃以下)卸料,较高温度的物料容易变质且易引起物料溅落而烫伤操作人员。 3、升温过快:釜内物料由于加热速度过快,冷却速率低,冷凝效果差,均有可能引起物料沸腾,形成汽液相混合体,产生压力,从放空管、汽相管等薄弱环节和安全阀、爆破片等卸压系统实施卸压冲料。如果冲料不能达到快速卸压的郊果,则可能引起釜体爆炸事故的发生。 4、维修动火:在釜内物料反应过程中如果在没有采取有效防范措施的情况下实施电焊、气割维修作业,

搅拌反应釜的设计

1 绪论 1.1 反应釜概况 搅拌设备是一种在一定容积的容器中,借助搅拌器向液相物料中传递必要的能量进行搅拌过程的化学反应设备。反应釜就是其中比较典型的一种,它适用于多种物性(如粘度、密度)和多种操作条件(温度、压力)的反应过程,广泛应用于石油化工、橡胶、农药、染料、医药等行业,是一种用以完成磺化、硝化、氢化、烃化、聚合、缩合等工艺过程,以及有机染料和中间体的许多其它工艺过程的反应设备。 搅拌式反应釜有很大的通用性,由于搅拌可以把多种液体物料相混合,把固体物料溶解在液体中、将几种不互溶的液体制成乳浊液、把固体微粒搅浑在液体中制成悬浮液或在液相中析出结晶等,故搅拌反应釜可以在带有搅拌的许多物理过程中广泛的应用。同时在研究容器的结构方面,如容器形状、搅拌装置、传热部件等,搅拌式反应釜都具有代表性。在大多数设备中,反映釜是作为反应器来应用的。例如在三大合成材料的生产中,搅拌设备作为反应器,约占反应器总数的90%。其它如染料、医药、农药、油漆等设备的使用亦很广泛。有色冶金部门对全国有色冶金行业中的搅拌设备作了调查及功率测试,结果是许多湿法车间的动力消耗50%以上是用在搅拌作业上。搅拌设备的应用范围之所以这样广泛,还因为搅拌设备操作条件(如浓度、温度、停留时间等)的可控范围广,又能适用于多样化的生产。 搅拌式反应釜在石油化工生产中被用于物料混合、溶解、传热、制备悬浮液、聚合反应、制备催化剂等。例如石油工业中,异种原油的混合调整和精致,汽油添加四乙基铅等添加物而进行混合,使原料液或产品均匀化。化工生产中,制造苯乙烯、乙烯、高压聚乙烯、聚丙烯、合成橡胶、苯胺燃料和油漆颜料等工艺过程,都装备着各种型式的搅拌设备。因为在石油工业中大量使用催化剂、添加剂,所以对于搅拌设备的需求量比较大。由于物料操作条件的复杂性、多样性、对搅拌

1.2立方米搅拌装置毕业设计

1.2m3反应釜设计 摘要 带搅拌的夹套反应釜是化学、医药及食品等工业中常用的典型反应设备之一。它是一种在一定压力和温度下,借助搅拌器将一定容积的两种(或多种)液体以及液体或气 体物料混匀,促进其反应的设备。 一台带搅拌的夹套反应釜。它主要由搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管和一些附件组成。 本文主要介绍的时一种推进式夹套反应釜设计,包括整体结构设计、强度校核以及一些工艺设计。夹套反应釜分罐体和夹套两部分,主要有封头和筒体组成,多为中、低压压力容器;搅拌装置有搅拌器和搅拌轴组成,其形式通常由工艺而定;传动装置主要有电动机、减速器、联轴器和传动轴等组成;轴封装置一般采用机械密封或填料密封;它们与支座、人孔、工艺接管等附件一起,构成完整的夹套反应釜。 关键词:反应釜、筒体设计、夹套设计、法兰、接管、焊缝、开孔补强

1.2m3 reactor design Abstract A stirred jacketed reactor is the chemical, pharmaceutical and food industries in the typical reaction to one of the devices used. It is a certain pressure and temperature, by means of a stirrer to a volume of two (or more) of liquid and the liquid or gas,Body material mix, promoting the reaction of the device. A jacketed stirred reactor. It mainly consists of mixing vessel, a stirring device, transmission device, the shaft sealing device, bearing, manholes, pipe connection and some accessories. This paper describes time-jacketed reactor one kind push design, including the overall structural design, strength check, and some process design. Jacketed reactor tank and a jacket of two parts, the main composition and the cylinder head, mostly in low pressure vessel; stirring means with a stirrer and the stirring shaft, whose form is usually determined by the process and; transmission main motor, reducer, couplings and drive shafts and other components; seal device commonly used mechanical seal or packing seal; them with support, manholes, and other accessories takeover process, together constitute a complete jacketed reactor. Keywords: reactor、cylinder design、jacket design、flange、 receivership、welds, opening reinforcement

反应釜用途及分类

反应釜用途及分类 一览化工英才网学习组 用途特性 反应釜的广义理解即有物理或化学反应的不锈钢容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。随之反应过程中的压力要求对容器的设计要求也不尽相同。生产必须严格按照相应的标准加工、检测并试运行。不锈钢反应釜根据不同的生产工艺、操作条件等不尽相同,反应釜的设计结构及参数不同,即反应釜的结构样式不同,属于非标的容器设备。 不锈钢反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等生产型用户和各种科研实验项目的研究,用来完成水解、中和、结晶、蒸馏、蒸发、储存、氢化、烃化、聚合、缩合、加热混配、恒温反应等工艺过程的容器。 反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。 反应釜材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料。反应釜可采用SUS304、SUS316L等不锈钢材料制造。搅拌器有锚式、框式、桨式、涡轮式,刮板式,组合式,转动机构可采用摆线针轮减速机、无级变速减速机或变频调速等,可满足各种物料的特殊反应要求。密封装置可采用机械密封、填料密封等密封结构。加热、冷却可采用夹套、半管、盘管、米勒板等结构,加热方式有蒸汽、电加热、导热油,以满足耐酸、耐高温、耐磨损、抗腐蚀等不同工作环境的工艺需要。可根据用户工艺要求进行设计、制造。分类选用 根据材质可分为碳钢反应釜、不锈钢反应釜及搪玻璃反应釜(搪瓷反应釜)。 1、产品名称:金昶-泰搪玻璃反应釜 适合领域:广泛应用于石油、化工、食品、医药、农药、科研等行业。 2、产品名称:JCT多功能分散反应釜 适合领域:广泛应用于石油、化工、食品、医药、农药、科研等行业,是用来完成聚合、缩合、硫化、烃化、氢化等化学工艺过程,出及有机染料和中间体许多工艺过程的反应设备。 3、产品名称:磁力搅拌反应釜(GSH系列化工反应釜) 适合领域:广泛应用于石油、化工、食品、医药、农药、科研等行业,是用业完成聚合、缩合、硫化、烃化、氢化等化学工艺过程,出及有机染料和中间体许多工艺过程的反应设备。 4、产品名称:电加热反应釜

夹套反应釜课程设计

有搅拌装置的夹套反应釜 前言 《化工设备机械基础》化学工程、制药工程类专业以及其他相近的非机械类专业,对化下设备的机械知识和设计能力的要求而编写的。通过此课程的学习,是通过学习使同学掌握基本的设计理论并具有设计钢制的、典型的中、低、常压化工容器的设计和必要的机械基础知识。 化工设备机械基础课程设计是《化工设备机械基础》课程教学中综合性和实践性较强的教学环节,是理论联系实际的桥梁,是学生体察工程实际问题复杂性,学习初次尝试化工机械设计。化工设计不同于平时的作业,在设计中需要同学独立自主的解决所遇到的问题、自己做出决策,根据老师给定的设计要求自己选择方案、查取数据、进行过程和设备的设计计算,并要对自己的选择做出论证和核算,经过反复的比较分析,择优选定最理想的方案和合理的设计。 化工设备课程设计是培养学生设计能力的重要实践教学环节。在教师指导下,通过裸程设计,培养学生独立地运用所学到的基本理论并结合生产实际的知识,综合地分析和解决生产实际问题的能力。因此,当学生首次完成该课程设计后,应达到一下几个目的: ⑴熟练掌握查阅文献资料、收集相关数据、正确选择公式,当缺乏必要的数据时,尚需要自己通过实验测定或到生产现场进行实际查定。 ⑵在兼顾技术先进性、可行性、经济合理的前提下,综合分析设计任务要求,确定化工工艺流程,进行设备选型,并提出保证过程正常、安全可

行所需的检测和计量参数,同时还要考虑改善劳动条件和环境保护的有效措施。 ⑶准确而迅速的进行过程计算及主要设备的工艺设计计算及选型。 ⑷用精炼的语言、简洁的文字、清晰地图表来表达自己的设计思想和计算结果。 化工设备机械基础课程设计是一项很繁琐的设计工作,而且在设计中除了要考虑经济因素外,环保也是一项不得不考虑的问题。除此之外,还要考虑诸多的政策、法规,因此在课程设计中要有耐心,注意多专业、多学科的综合和相互协调。

反应釜毕业设计开题报告

本科毕业设计(论文)开题报告 题目:1立方米反应釜设计 学生姓名学号1103020402 教学院系机电工程学院 专业年级2011级过程装备与控制工程 指导教师职称 单位西南石油大学

1.概述 1.1反应釜的结构组成和材料选择 1.1.1反应釜的结构组成 反应釜由釜体、釜盖、夹套、搅拌器、传动装置、轴封装置、支承等组成。搅拌装置在高径比较大时,可用多层搅拌桨叶,也可根据用户的要求任意选配。釜壁外设置夹套,或在器内设置换热面,也可通过外循环进行换热。支承座有支承式或耳式支座等。转速超过160转以上宜使用齿轮减速机.开孔数量、规格或其它要求可根据用户要求设计、制作。 1.通常在常压或低压条件下采用填料密封,一般使用压力小于2公斤。 2.在一般中等压力或抽真空情况会采用机械密封,一般压力为负压或4公斤。 3.在高压或介质挥发性高得情况下会采用磁力密封,一般压力超过14公斤以上。除了磁力密封均采用水降温外,其他密封形式在超过120度以上会增加冷却水套。 根据任务书要求,采用夹套换热。 1.1.2反应釜的材料选择 反应釜材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料。反应釜可采用SUS304、SUS316L等不锈钢材料制造。 根据工作介质是否具有腐蚀性,工作温度与压力,性价比等,参照《化工设备用钢》进行具体选材。 1.2.反应釜的工作原理和工艺流程 1.2.1反应釜的工作原理 在内层放入反应溶媒可做搅拌反应,夹层可通上不同的冷热源(冷冻液,热水或热油)做循环加热或冷却反应。通过反应釜夹层,注入恒温的(高温或低温)热溶媒体或冷却媒体,对反应釜内的物料进行恒温加热或制冷。同时可根据使用要求在常压或负压条件下进行搅拌反应。物料在反应釜内进行反应,并能控制反应溶液的蒸发与回流,反应完毕,物料可从釜底的出料口放出,操作极为方便。 1.2.2反应釜的工艺流程 反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。 1.3反应釜的失效形式

夹套搅拌反应器设计(DOCX 30页)

夹套搅拌反应器设计(DOCX 30页)

夹套搅拌反应器设计 课程设计说明书设计题目夹套搅拌反应器设计 学生 学号 专业班级 指导老师耿绍辉 化工设备基础 Nefu.20121228

夹套搅拌反应器设计 目录 第一章设计方案简介 1.1反应釜的基本结构 1.2反应釜的机械设计依据 第二章反应釜机械设计的内容和步骤 第三章反应釜釜体的设计 3.1 罐体和夹套计算 3.2厚度的选择 3.3设备支座 3.4手孔 3.5选择接管、管法兰、设备法兰 第四章搅拌转动系统设计 4.1转动系统设计方案 4.2转动设计计算:定出带型、带轮相关计算 4.3选择轴承 4.4选择联轴器 4.5罐体搅拌轴的结构设计、搅拌器与搅拌轴的连接结构设计4.6电动机选择 第五章绘制装配图 第六章绘制大V带轮零件图 第七章本设计的评价及心得体会 第八章参考文献

夹套搅拌反应器设计 第一章设计方案简介 搅拌设备在石油、化工、食品等工业生产中应用范围很广,尤其是化学工业中,很多的化工生产或多或少地应用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采用搅拌操作才能得到好的效果。搅拌设备在许多场合时作为反应器来应用的,而带搅拌的反应器则以液相物料为特征,有液-液、液-固、液-气等相反应。 搅拌的目的是:1、使互不相溶液体混合均匀,制备均匀混合液、乳化液、强化传质过程;2、使气体在液体中充分分散,强化传质或化学反应;3、制备均匀悬浮液,促使固体加速溶解、浸取或发生液-固化学反应;4、强化传热,防止局部过热或过冷。所以根据搅拌的不同目的,搅拌效果有不同的表示方法。 搅拌操作分为机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气泡群以密集状态上升借所谓气升作用促进液体产生对流循环。与机械搅拌相比,仅气泡的作用对液体所进行的搅拌时比较弱的,所以在工业生产,大多数的搅拌操作均是机械搅拌。本设计实验要求的就是机械搅拌搅拌器设备的设计遵循以下三个过程:1根据搅拌目的和物理性质进行搅拌设备的选型。2在选型的基础进行工艺设计与计算。3进行搅拌设备的机械设计与费用评价。在工艺与计算中最重要的是搅拌功率的计算和传热计算。 1.1反应釜的基本结构

高压反应釜操作规程

标准文件 Standard document 1、目的Objective:规范高压反应罐操作,确保反应罐正常处于完好状态以及满足安全、生产的要求。 2、范围Scope:适用于公司所有高压反应罐的操作。 3、职责Responsibilities: 3.1 培训职责:本文件起草人或审核人或批准人负责对工程项目部、生产车间负责人进行本规程培训;以上部门负责人对其部门人员进行本规程培训。 3.2 工程项目部负责制定本规程,生产车间负责人负责监督本规程的实施,生产操作人员对本规程的实施负责。 4、定义Definition:无。 5、程序Procedures: 5.1 操作规程 5.1.1每次开机前操人员都要检查各电器线路、阀门管线,确保无问题。开机前先开冷却水,运行过程中以及设备内部有较高温度的情况下,要一直保持畅通,不得断水。防止内外磁转子高温退磁。 5.1.2运行时,每班都要设专人负责。运行时(包括试运行)时操作人员不得擅自离开工作台。 5.1.3经常检查减速机的润滑油,确保油量在标定范围内。 5.1.4磁力耦合器应定时加注高温润滑脂(按公司指定厂家产品或同类型号的),加注时设备应停止运行,禁止带压、带温加油。 5.1.5检查压力表是否归零,指针是否灵活。管道阀门应良好有效,以做到有控制的、缓缓的加压。

5.1.6严禁超压超温运行。反应釜的工作压力参数不得超过额定值。 5.2. 运行 5.2.1严禁超温超压运行,反应釜的工作参数不得超过额定值。 5.2.2反应釜在任何情况下都不能空转。当转速大于100r∕min时,电机减速机不得在工作转速下启动,应使变频器缓慢提速。防止磁力耦合器脱齿损坏。 5.2.3每次工作完毕后,应切断电源。 6、参考资料References:无。 7、相关记录和文件Documents and Records:无。 8、变更/修订记录Changes / revision records: The following is blank

反应釜

反应釜 百科名片

展开 编辑本段反应釜的使用条件 根据搅拌过程的目的与搅拌器造成的流动状态判断该过[1]程所适用的浆型,这是一种比较合用 蒸汽加热反应釜 的方法。 由于苏联的浆型选择有其本国的习惯,所以与我国常用浆型并不尽相同。 推进浆型是把浆型分成快速型与慢速型两类,前者在湍流状态操作,后者在层流状态操作。 反应釜选用时根据搅拌目的及流动状态来决定浆型及挡板条件,流动状态的决定要受搅拌介质的粘度高低的影响。其使用条件比较具体,不仅有浆型与搅拌目的,还有推进的介质粘度范围、搅拌转速范围和槽的容量范围。提出的选型表也是根据搅拌的目的及搅拌时的流动状态来选型,它

的优点还在于根据不同搅拌过程的特点划分了浆型的使用范围,使得选型更加具体。 比较上述表可以看到,反应釜选型的根据和结果还是比较一致的。下面对其中几个主要的过程再作些说明。 编辑本段反应釜的应用 反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品,用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应器、反应锅、分解锅、聚合釜等;材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔、因康镍)合金及其它复合材料。 编辑本段反应釜用途及特性 反应釜的广义理解即有物理或化学反应的不锈钢容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。随之反应过程中的压力要求对容器的设计要求也不尽相同。生产必须严格按照相应的标准加工、检测并试运行。不锈钢反应釜根据不同的生产工艺、操作条件等不尽相同,反应釜的设计结构及参数不同,即反应釜的结构样式不同,属于非标的容器设备。 不锈钢反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等生产型用户和各种科研实验项目的研究,用来完成水解、中和、结晶、蒸馏、蒸发、储存、氢化、烃化、聚合、缩合、加热混配、恒温反应等工艺过程的容器。 反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。 反应釜材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料。反应釜可采用SUS304、SUS316L等不锈钢材料制造。搅拌器有锚式、框式、桨式、涡轮式,刮板式,组合式,转动机构可采用摆线针轮减速机、无级变速减速机或变频调速等,可满足各种物料的特殊反应要求。密封装置可采用机械密封、填料密封等密封结构。加热、冷却可采用夹套、半管、盘管、米勒板等结构,加热方式有蒸汽、电加热、导热油,以满足耐酸、耐高温、耐磨损、抗腐蚀等不同工作环境的工艺需要。可根据用户工艺要求进行设计、制造。 编辑本段反应釜的分类及选用 反应釜的分类及选用

反应釜设计开题报告

齐齐哈尔大学 开题报告 学院 专业班级 学生姓名 指导教师 成绩

毕业设计(论文)开题报告 一、选题的依据、意义和理论或实际应用方面的价值 反应釜是广泛应用于石油化工,化学,制药,高分子合成,冶金,环保等领域的重要设备[1]。因此在工业发展过程中研究反应釜的改进技术会使我们提高工作效率,节省资金和时间。结构简单,加工方便,传质、传热效率高,温度浓度分布均匀,操作灵活性大,便于控制和改变反应条件,适合于多种,小批量生产[2]。适合于各种不同组态组合的反应物料,几乎所有有机合成的单元操作,只要选择适当的溶剂作为反应介质,都可以在釜式反应器内进行[3]。 在实际生产中所遇到的传热过程很少是单一的传热方式,往往是几种基本方式同时出现,这使实际的换热过程很复杂。流体的性质对换热换热器类型的选择将会产生很大的影响,如流体的物理性质,化学性质,结垢情况,以及是否有磨蚀性等因素,都对传热设备的选型有影响[4]。 通过对夹套传热反应装置的研究,可以让我了解当今传热反应装置的分类,以及每一种传热器应用的场合,和对物料的物理性质和化学性质的要求,同时也让我知道了传热器在我国化学工业中的应用。这对我以后的学习打下了坚实的基础。 二、本课题在国内外的研究现状 国内:我国正处于反应釜生产和消费的高速增长期,已广泛应用于石油化工、轻工、食品、酿酒、制药、家电、水电、机械、建筑、市政和各种民用器具中[5]。越来越多的学者致力于夹套传热反应装置的研究,国内由原料能源转变为最终有效利用能源转化率目前只有27%,节能的潜力很大。夹套传热设备总是应用的非常的广泛,在日产千吨的合成氨厂中,各种传热设备约占全厂设备总数的40%左右[6]。随着我国化工业的发展化工生产对反应釜的要求越来越高:1.大容积化,这是增加产量,减少批量之间的质量误差,降低产品成本的有效途径和发展趋势。2.反应釜的搅拌器,已由单一搅拌器发展到双搅拌器或外加泵制循环。3. 以生产连续化和自动化代替笨重的间隙手工操作。4.合理利用热能,选择最佳的工艺操作条件[7]。 国外:反应釜的研究备受各国政府和机构的重视,生产必须严格按照相应的标准加工,检测并试运行。不锈钢反应釜,根据不同的生产工艺、操作条件等,反应釜的设计结构和参数不同[8]。采用新技术,在提高和保证设备质量的前提下降低难度减少维护成本。国外的自动化水平高,在大工厂当中已经实现了电脑自动化生产[9]。外国的许多研究人员也在致力于夹套传热反应装置的研究,其中由美国专家史蒂夫研制出的多孔介质夹套传热反应装置,受到了各个国家的一致好评,把传热效率大大的提升[10]。

精细化工企业反应釜的安全技术措施通用版

解决方案编号:YTO-FS-PD117 精细化工企业反应釜的安全技术措施 通用版 The Problems, Defects, Requirements, Etc. That Have Been Reflected Or Can Be Expected, And A Solution Proposed T o Solve The Overall Problem Can Ensure The Rapid And Effective Implementation. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精细化工企业反应釜的安全技术措 施通用版 使用提示:本解决方案文件可用于已经体现出的,或者可以预期的问题、不足、缺陷、需求等等,所提出的一个解决整体问题的方案(建议书、计划表),同时能够确保加以快速有效的执行。文件下载后可定制修改,请根据实际需要进行调整和使用。 精细化工生产企业有若干个主要生产车间和多个辅助车间,拥有反应釜和精馏塔若干台套。从整体上看,设备多,贮罐多,管网纵横密布;从结构上看,整个生产系统是由若干个生产单元组合而成。每个生产单元又是以一台或多台反应釜、冷凝器与精馏塔组合而成。 本文重点讨论单元系统中反应釜在操作过程中的安全技术措施,以液体物料输送和放热反应的一台常压反应釜和一个冷凝器作为最简单的操作单元,分析其可能产生的危险有害因素,制定相应的安全防范措施及突发事件的应急措施。 一、主要危险有害因素分析: 1、投料失误:进料速度过快、进料配比失控或进料顺序错误,均有可能产生快速放热反应,如果冷却不能同步,形成热量积聚,造成物料局部受热分解,形成物料快速反应并产生大量危害气体发生爆炸事故。 2、管道泄漏:进料时,对于常压反应,如果放空管未打

搅拌反应釜的釜体设计及夹套设计

搅拌反应釜的釜体设计及夹套设计 概述 夹套式反应釜的釜体是由封头、筒体和夹套三部分组成。封头有椭圆形封头和锥形封头等形式。上、下封头与筒体常为焊接。 釜体材料的选择 根据工艺参数及操作条件(见附录2)确定封头、筒体及夹套的材料。此设计的釜体材料选用0Cr18Ni9与夹套材料选用Q235-B ,热轧钢板,其性能与用途见表2-1。 表2-1 Q235-B 性能与用途 由工艺参数及操作条件和表2-1可知,0Cr18Ni9和Q235—B 材料能够满足任务书中的设计温度、设计压力。在操作条件下,Q235—B 能使设备安全运转,并且不会因腐蚀而对介质产生污染,而且相对与其他钢号价格便宜,所以本设计釜体材料选用0Cr18Ni9与夹套材料采用Q235-B ,热轧钢板。 封头的选择 搅拌反应釜顶盖在受压状态下操作常选用椭圆形封头,本设计采用椭圆形标准封头,直边高度mm h 45=ο,其内径取与筒体内径相同的尺寸。 椭圆形封头是由半个椭圆球体和一个圆柱体组成,由于椭圆部分径线曲率平滑连续,封头中的应力分布不均匀。对于2=b a 得标准形封头,封头与直边的连接处 的不连续应力较小,可不予考虑。椭圆形封头的结构特性比较好。 釜体几何尺寸的确定 釜体的几何尺寸是指筒体的内径i D 和高度H 。釜体的几何尺寸首先要满足化工工艺的要求。对于带搅拌器的反应釜来说,容积V 为主要决定参数。 2.4.1 确定筒体的内径

由于搅拌功率与搅拌器直径的五次方成正比,而搅拌器直径往往需随釜体直径的增加而增大。因此,在同样的容积下筒体的直径太大是不适宜的。对于发酵类物料的反应釜,为使通入的空气能与发酵液充分接触,需要有一定的液位高度,筒体的高度不宜太矮。因此,要选择适宜的长泾比(i D H )。 根据釜体长径比对搅拌功率、传热的影响以及物料特性对筒体长径比的要求,又由实践经验,针对一般反应釜,液—液相物料,i D H 取值在之间,并且考虑还 要在封头上端布置机座和传动装置,因此,取i D H =。 由<<搅拌设备设计>>可知: i D =3 ) (41i D H V πηο (2-1) 有:操作容积=全容积?= 式中:V ——操作容积,3m ;H ——筒体高度,m ;i D ——筒体内径;1η——装料系数,取值为。 则: i D =33 .28.04 .64???π =m 将i D 值圆整到标准直径,取筒体内径i D =1600mm 。 2.4.2确定筒体的高度 由《搅拌设备设计》可知: )(44 D 1 2 2i h i h V V D V V H -=-=ηππο (2-2) 式中:h V ——下封头所包含的容积,在《材料与零部件》中查得,h V = 。 ) (0.6178 .0.6.4 6.142-?=πH =m 把1H 的值圆整到H =3700mm ,则: 3.21600 3700 == i D H 夹套的结构和尺寸设计 常用的夹套结构形式有以下几种:(1)仅圆筒部分有夹套,用于需加热面积不大的场合;(2)圆筒一部分和下封头包有夹套,是最常用的典型结构;(3)在

反应釜开题报告

长春理工大学 毕业设计(论文)开题报告 设计(论文)题目: 6300L K型反应釜的设计 学院:机电工程学院 专业:过程装备与控制工程 姓名:赵真 学号:110331232 指导教师:姜吉光 开题时间:2015年3月20日

1.课题的目的和意义 1.1 课题的目的 化工设备毕业设计是培养我们学生设计能力的重要实践环节,通过毕业设计,可以使我们独立的运用所学到的基本理论并结合生产实际的知识,综合的分析和解决工程实际问题的能力,因而在我们完成毕业设计后,应达到下列目的:(1)通过毕业设计,能够将我们所学的知识,在设计中综合的加以运用,使学到的知识得到巩固、加深和提高。 (2)使我们具有独立进行工程设计的能力,树立正确的设计思想,掌握化工容器及设备设计的基本方法和程序,为今后从事工程设计打下良好的基础。 (3)通过毕业设计可以使我们熟悉和运用设计资料,如有关国家颁布标准,以完成我们在机械设计方面所必备的基本训练。 1.2 课题的意义 反应釜是化学、医药及食品等工业中常用的典型设备之一。搪玻璃反应釜先用胎具将钢板压制成符合烧成要求的折流板,其横截面成类似字母“Ω”形,折流板的宽度H为釜体直径的1/8~1/6,折流板顶面弧度半径R为:3δ≤R≤150mm,δ为折流板钢板厚度,侧面弧度半径r为6~50mm,然后根据反应釜体积的大小,将折流板制成一层或多层,焊接在釜体内壁上,焊缝处处理圆滑过度后,进行搪烧,组装成成品,较好地改善了反应物料流动状态,提高了反应效率。搪玻璃设备运行中停车后的检验国内、国外高品质的制造商都选用高品质的钢板、焊条、瓷釉,钢板焊条含碳、硫、磷杂质低,钢板内晶格结构紧密并有微量元素以抑制制造过程中吸氢,瓷釉选用耐腐蚀性能好、耐温差急变性能优异、熔点低的瓷釉。搪烧时采用“低温长烧”、“搪烧后缓冷”的烧制工艺,一般在搪烧三次后就没有了气孔,以后的三到四次搪烧仅仅是瓷层的加厚,瓷层一半以上的厚度是致密不导电的,这样的瓷层耐腐蚀性能优异,腐蚀、摩擦、碰撞后即便瓷层厚度减薄也不会影响瓷层的性能。 本设计为6300L K型反应釜[2]。搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合;也可以加速传热和传质过程。搅拌操作的例子颇为常见,例如在化学实验室里制备某种盐类的水溶液时,为了加速溶解,常常用玻璃棒将烧杯中的液体进行搅拌。在工业生产中,搅拌操作是从化学工业开始的,围绕食品、纤维、造纸、石油、水处理等,作为工艺过程的一部分而被广泛应用,搅拌操作分机械搅拌和气流搅拌。气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,但气泡的作用对液体所进行的搅拌是比较弱的,对粘度高的液体不适用,在工业生产中,大多数的搅拌操作均系机械搅拌。搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。本设计说明书着重对此作计算和说明。 搅拌设备在工业生产中的应用很广,尤其是化学工业中,很多的化工生产都 2

搅拌反应釜课程设计(优选.)

课程设计说明书 专业: 班级: 姓名: 学号: 指导教师: 设计时间:

要求与说明 一、学生采用本报告完成课程设计总结。 二、要求文字(一律用计算机)填写,工整、清晰。所附设备安 装用计算机绘图画出。 三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录 一、设计任务书 (5) 二、设计方案简介 (6) 1.1罐体几何尺寸计算 (7) 1.1.1确定筒体内径 (7) 1.1.2确定封头尺寸 (8) 1.1.3确定筒体高度 (9) 1.2夹套几何计算 (10) 1.2.1夹套内径 (10) 1.2.2夹套高度计算 (10) 1.2.3传热面积的计算 (10) 1.3夹套反应釜的强度计算 (11) 1.3.1强度计算的原则及依据 (11) 1.3.2按内压对筒体和封头进行强度计算 (12) 1.3.2.1压力计算 (12) 1.3.2.2罐体及夹套厚度计算 (12) 1.3.3按外压对筒体和封头进行稳定性校核 (14) 1.3.4水压试验校核 (16) (二)、搅拌传动系统 (16) 2.1进行传动系统方案设计 (17) 2.2作带传动设计计算 (17) 2.2.1计算设计功率Pc (17) 2.2.2选择V形带型号 (17) 2.2.3选取小带轮及大带轮 (17) 2.2.4验算带速V (18) 2.2.5确定中心距 (18) (18) 2.2.6 验算小带轮包角 1 2.2.7确定带的根数Z (18) 2.2.8确定初拉力Q (19) 2.3搅拌器设计 (19) 2.4搅拌轴的设计及强度校核 (19) 2.5选择轴承 (20) 2.6选择联轴器 (20) 2.7选择轴封型式 (21) (三)、设计机架结构 (21) (四)、凸缘法兰及安装底盖 (22) 4.1凸缘法兰 (22) 4.2安装底盖 (23) (五)、支座形式 (24) 5.1 支座的选型 (24) 5.2支座载荷的校核计算 (26)

微型高压加氢反应釜

微型高压加氢反应釜 微型高压加氢反应釜介绍 微型高压加氢反应釜具有耐高温、耐腐蚀、生产能力强等优点,广泛用于医药、饮料、化工、颜料、树脂、科研等工业部门。反应釜是融合了反应容器,反应条件控制系统,原料进料、产品导出系统的一类生产或实验器械。 微型高压加氢反应釜技术参数 型号SLM50 容积50ml 最高工作温度250℃ 加热方式模块加热 加热功率 1.2KW 搅拌速度0-1200rpm 搅拌方式内部磁力搅拌 最高工作压力标配10Mpa 结构材质标配316L不锈钢 微型高压加氢反应釜详情 世纪森朗微型高压加氢反应釜是实现反应过程的设备,化学反应工程以工业反应器中进行的反应过程为研究对象,运用数学模型方法建立反应器数学模型,研究反应器传递过程对化学反应的影响以及反应器动态特性和反应器参数敏感性,以实现工业反应器的可靠设计和操作控制。 搅拌方式:内部磁力搅拌,不存在轴封泄漏及其保养的问题,确保无泄露旋转部件,试验更加安全。 搅拌电机:原装进口大功率马达,强劲有力,高速稳定。 进气体阀:气体进气针型阀,质量可靠。 取样阀:便于反应过程中随时取样并分析反应进程 排气阀:方便在反应前对系统进行真空处理和置换气体使用,反应结束后作为放空阀. 压力表:实时监测反应压力 温度探头:深入反应釜体内部,实时监测反应温度 加热单元:模块加热,加热快速,控制精确。 世纪森朗微型高压加氢反应釜产品在设计开发、生产制造、安装调试、出厂检验每一个阶段都严格把关,确保每一台反应釜拥有最高的使用性和安全性。同时,北京世纪森朗实验仪器公司技术部非常愿意以专业培训的技术服务队伍向用户提供完美优质的售前技术咨询,与客户进行技术沟通,提供选型帮助;根据客户的实际要求定做特殊的反应釜,提供现场产品技术培训和安装调试及售后期服务。 北京世纪森朗友情提供 https://www.360docs.net/doc/f715465906.html,

立式搅拌反应釜设计

立式搅拌反应釜工艺设计 1. 推荐的设计程序 1.1 工艺设计 1、做出流程简图; 2、计算反应器体积; 3、确定反应器直径和高度; 4、选择搅拌器型式和规格; 5、按生产任务计算换热量; 6、选定载热体并计算K 值; 7、计算传热面积; 8、计算传热装置的工艺尺寸; 9、计算搅拌轴功率; 1.2 绘制反应釜工艺尺寸图 1.3 编写设计说明书 2. 釜式反应器的工艺设计 2.1 反应釜体积的计算 2.1.1 间歇釜式反应器 V a =V R /φ (2-1) V D =F v (t+t 0) (2-2) 式中 V a —反应器的体积,m 3; V R —反应器的有效体积,m 3。 V D —每天需要处理物料的体积,m 3。 F v —平均每小时需处理的物料体积,m 3/h ; t 0 —非反应时间,h ; t —反应时间,h ; ? =A x R A A A V r dx n t 0 (2-3) 等温等容情况下 ? =A x A A A r dx C t 0 0 (2-4)

对于零级反应 A A x k C t 0 = (2-5) 对一级反应 A x k t -= 11ln 1 (2-6) 对二级反应 2A →P ;A+B →P (C A0=C B0) () A A A x kC x t -= 100 (2-7) 对二级反应 A+B →P ()A B A B x x C C k t ---= 11ln 100 (2-8) φ—装料系数,一般为0.4~0.85,具体数值可按下列情况确定: 不带搅拌或搅拌缓慢的反应釜 0.8~0.85; 带搅拌的反应釜 0.7~0.8; 易起泡沫和在沸腾下操作的设备 0.4~0.6。 2.2反应器直径和高度的计算 在已知搅拌器的操作容积后,首先要选择罐体适宜的长径比(H/D),以确定罐体直径和高度。长径比的确定通常采用经验值,即2-1 表2-1 罐体长径比经验表 在确定了长径比和装料系数之后,先忽略罐底容积,此时 ??? ? ??≈ ≈ i i i D H D H D V 32 44 π π (2-9) 选择合适的高径比,将上式计算结果圆整成标准直径。椭圆封头选择标准件,其内径与筒体内径相同。可参照《化工设备机械基础课程设计指导书》的附录查找。通过式(2-10)得出罐体高度。 π 4 2?-= i D V V H 封 (2-10) 其中 V 封——封头容积,m 3

反应釜文献

文献综述 题目名称:晶化反应釜及温度控制系统 题目类别:毕业论文 专业:过程装备与控制工程 班级:08531 摘要:运用VB 语言, 编制了反应釜结构设计中相关设计参数和系数的自动查取程序, 以及反应釜结构尺寸的计算机辅助设计计算程序, 使反应釜的结构设计简单、易行, 避免了设计过程中繁琐、重复的劳动。 关键词:反应釜结构尺寸计算机辅助设计 搅拌设备广泛应用于化工、医药、农药及染料等行业。由于其操作条件的可控范围较广,又能适用多样化的生产, 应用越来越广泛。搅拌式反应釜是一种典型的搅拌反应设备, 由于过程换热的需要, 在一般情况下设备设有夹套及蛇管, 以满足传热要求。 釜体的设计是结构设计的第一步, 其包括反应釜的体积、直径及高度设计; 夹套的体积、直径及高度设计; 釜体及夹套的壁厚设计。尽管其结构设计本身并不复杂, 但当涉及到外压 计算时, 设计者要做大量的重复、繁琐的查取数据、重复计算及反复试算的工作, 设计效率较低。这种方法已不能适应设计及使用单位对产品设计质量及设计周期的要求, 且相关报道几乎没有。所以本文尝试用计算机对其进行辅助设计计算。 1设计方法 1.1反应釜容积、内径及高度的设计 反应釜釜体的主要部分是容器, 其筒体部分为圆柱形; 筒体的内径Di和高度H是首先要设计的内容, 其值取决于工艺要求, 其中设备容积V 为主要决定参数; 而设备的容积通常是由生产能力、装料系数等工艺参数确定。通常情况下, 可用式(1)、式(2)及式(3)求得。 1.2反应釜釜体及夹套的壁厚设计 通常情况下反应釜都存在着换热的需要。最常见的是夹套式反应釜, 其结构简单, 能起 到一定的换热效果。反应釜夹套的直径及高度一般由筒体的直径及高度按经验公式而定。由 于夹套内流体往往具有一定的压力, 计算釜体及其封头壁厚时, 需同时考虑承受内、外压力 的情况。通常是先按式(4)进行釜体及夹套壁厚的内压计算, 再按外压进行校核。若[P ]> P